Sudarea mecanizată în mediu cu dioxid de carbon. Sudare cu arc mecanizat și automat

20.3. Mecanizat sudare cu arc

Cel mai eficient mijloc de creștere a productivității sudorilor este utilizarea sudării mecanizate cu furtun. Acest tip de sudare este în multe privințe similar cu sudarea manuală cu arc. Sudorul ține torța suportului furtunului în mână și direcționează firul de sudură în fundul sau colțul fileului. Dacă este necesar, manipulează firul, dându-i mișcări înainte și înapoi de-a lungul cusăturii sau mișcări transversale. Porniți gazul de protecție, porniți curentul, acționați alimentatorul sarma de sudura sunt efectuate de către sudor prin apăsarea unui buton sau a unei supape de declanșare a pistoletului. Se mecanizează doar operațiunile de alimentare a sârmei, procesul de începere a sudării și terminarea acesteia cu sudarea craterului.

Sudarea mecanizată în dioxid de carbon este utilizată pe scară largă la fabricarea structurilor. Pentru sudarea mecanizată în dioxid de carbon se folosesc instalații speciale, formate din surse de alimentare cu unitate de comandă, alimentator de sârmă, bobină sau casetă de sârmă, tub de gaz cu echipament și suport pentru furtun cu lanternă. Suportul furtunului include un cablu de sudură, fire de comandă, o spirală de alimentare a sârmei și un tub de gaz conectat într-un pachet comun de 2,5-3 m lungime.Figura 20.6 arată amplasarea dispozitivelor pentru sudarea în dioxid de carbon în atelier pe un cantilever plin. instalarea podelei cu rotație.

Pentru a muta un alimentator de sârmă greu cu o bobină de sârmă, acesta este plasat pe consola de instalare. Firele și tubul de gaz sunt conectate printr-un furtun comun (manșon).

Sârma de sudură, firele de control și tubul de gaz trec prin consola tubulară și în jos pe coloana tubulară, apoi sunt așezate de-a lungul plăcii de ghidare între picioarele coloanei până la stâlpii pentru alimentarea cu curent și gaz. Acest design permite sudorului să lucreze la o distanță de până la 10 m. munca de instalare ah, se folosesc cărucioare mobile pe roți, pe care sunt așezate alimentatorul și caseta de sârmă. Cu toate acestea, sudarea în dioxid de carbon nu a primit o distribuție largă la instalație din cauza dificultății de a muta echipamentul în diverse locuri structurile și nefiabilitatea sudării din cauza suflarii gazului de protecție.

Sudarea mecanizată a furtunului cu sârmă cu miez de flux autoprotejat este utilizată cu succes la fabricarea și instalarea structurilor. Stația de sudare cu sârmă cu miez de flux constă dintr-o sursă de alimentare, o unitate de comandă, un alimentator, un suport pentru furtun cu o torță și un cablu de sudură cu fire de comandă. Datorită necesității de protecție suplimentară la gaz, acest tip de sudare simplifică foarte mult echipamentul și întregul proces de sudare. Cu toate acestea, nevoia de a muta alimentatorul și bobina de sârmă cu miez de flux împreună cu suportul pentru furtun provoacă anumite dificultăți în instalarea structurilor. Cu toate acestea, sudarea cu sârmă autoprotejată este introdusă din ce în ce mai mult în lucrările de instalare și asigură o creștere semnificativă a productivității muncii.

Sudare mecanizată (sau semiautomată).- aceasta este sudarea cu arc, în care alimentarea unui electrod consumabil și mișcarea arcului în raport cu produs se realizează folosind mecanisme. Cu ajutorul lui, se execută orice îmbinări sudate: cap la cap, colț, tee, poală etc.

Automat numită sudare cu arc, în care excitarea arcului, alimentarea electrodului și mișcarea arcului în raport cu produs sunt efectuate prin mecanisme fără participarea directă a unei persoane, inclusiv conform unui program dat.

Figura 17.3 prezintă o diagramă a formării unei îmbinări sudate pentru tipurile de sudare luate în considerare. Este etichetat: 1 – fir electrod; 2 - duza (duza); 3 - varf transportator de curent; 4 – gaz (flux); 5 - arc; 6 - zgura intarita; 7 - Cusătura; 8 - bazin de sudura; 9 - metal de baza (sudat).

![]() Pentru sudare mecanizata si automata formarea sudurii se întâmplă în felul următor. Căldura arcului topește electrodul și metalul de bază, picăturile de metal topit de la capătul electrodului intră în bazinul de sudură, unde se amestecă cu metalul de bază topit. Metalul lichid al bazinului de sudură este supus unui tratament metalurgic prin folosire

Pentru sudare mecanizata si automata formarea sudurii se întâmplă în felul următor. Căldura arcului topește electrodul și metalul de bază, picăturile de metal topit de la capătul electrodului intră în bazinul de sudură, unde se amestecă cu metalul de bază topit. Metalul lichid al bazinului de sudură este supus unui tratament metalurgic prin folosire

gaz sau flux (aceasta este diferența față de sudarea manuală cu arc). Adică dezoxidează și aliează. Când arcul se mișcă de-a lungul marginilor care urmează să fie sudate, se mișcă și bazinul de sudură. În partea sa de coadă, metalul se răcește, se cristalizează și se formează îmbinare sudata.

Există următoarele tipuri de sudare mecanizată (automată).

1. În dioxid de carbon iar amestecurile sale cu oxigen, carbon scăzut și mediu sunt sudate, precum și oțeluri slab aliate. Oțelurile cu grosimea de până la 40 mm sunt sudate în dioxid de carbon și până la 80 mm grosime în amestecuri de gaze. Protecția amestecurilor de gaze îmbunătățește caracteristicile tehnologice și metalurgice ale procesului de sudare. Consumul de dioxid de carbon depinde de puterea arcului, de stick-ul din electrod, de debitul de aer din camera în care se efectuează sudarea.

2. ÎN gaze inerte (argon sau heliu) pot fi sudate aluminiu, magneziu, titan si aliajele acestora. Sudați carbon scăzut și mediu, aliaj scăzut, mediu și ridicat oteluri de structura. Utilizarea acestor gaze este oportună, deoarece argonul are o densitate de aproape 1,5 ori mai mare decât aerul, iar heliul este mult mai mică decât aerul și argonul. În plus, argonul și heliul nu formează compuși chimici cu metalele, astfel încât orice metale și aliaje pot fi sudate în aceste gaze.

3. scufundat Sunt sudate oțeluri cu carbon scăzut și mediu, slab, mediu și înalt aliat, fontă, titan, cupru, aluminiu și aliajele acestora.

Flux- un material sub formă de pulbere care, la sudare, îndeplinește aceleași funcții ca și acoperirea electrodului în sudarea manuală cu arc. Baza fluxului este silicatul de mangan SiO 2 ·MnO. Fluxurile, în funcție de metoda de fabricație, sunt de două tipuri: topite și nefuzionate. Produsele topite se obțin prin topirea componentelor inițiale în cuptoare. Fluxurile nefuzionate includ fluxurile ceramice și sinterizate. Fluxurile ceramice sunt fabricate din materiale pulbere care sunt combinate în granule cu adezivi, cum ar fi sticla lichidă. Fluxurile sinterizate sunt obținute prin sinterizarea materiilor prime pulbere la temperaturi ridicate, urmată de zdrobirea particulelor la dimensiuni specificate.

În timpul sudării, o parte din flux se topește, iar după întărire formează o crustă de zgură. Partea netopită a fluxului după cernere este reutilizată.

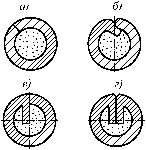

4. Fire cu miez oțelurile cu conținut scăzut de carbon și slab aliate sunt sudate, iar unele oțeluri înalt aliate sunt sudate cu fire speciale cu miez de flux. în special, otel inoxidabil, aliaje de cupru. Pot suda oțel cu grosimea de până la 40 mm. Firele cu miez sunt o manta metalica umpluta cu încărca. Unele dintre secțiunile lor transversale sunt prezentate în Figura 17.4: A) tubulară, b) tubular cu o suprapunere, în) Și G) sunt secțiuni complexe.

Cel mai simplu design este firul tubular cu miez de flux. secțiune transversală. Pentru a crește rigiditatea firului, precum și pentru a schimba raportul dintre componentele carcasei și materialele de încărcare, se folosesc fire în care marginile carcasei metalice sunt îndoite în cavitatea interioară. Compoziția metalului învelișului este selectată în funcție de metalul de sudat. Componentele care pot îndeplini următoarele funcții sunt introduse în sarcina firului cu miez de flux:

Cel mai simplu design este firul tubular cu miez de flux. secțiune transversală. Pentru a crește rigiditatea firului, precum și pentru a schimba raportul dintre componentele carcasei și materialele de încărcare, se folosesc fire în care marginile carcasei metalice sunt îndoite în cavitatea interioară. Compoziția metalului învelișului este selectată în funcție de metalul de sudat. Componentele care pot îndeplini următoarele funcții sunt introduse în sarcina firului cu miez de flux:

– protecția metalului topit împotriva interacțiunii cu oxigenul și azotul din aer;

– dezoxidarea și alierea metalului topit;

– stabilizarea arderii arcului;

– formare îmbunătățită a cusăturilor.

Se folosesc trei tipuri de fire cu miez: autoecranat, pentru sudarea în dioxid de carbon, pentru sudarea cu arc scufundat gaze protectoareși fluxuri.

echipament de sudură . Pentru sudarea mecanizata si automata se folosesc aparate semiautomate, respectiv automate, dotate cu surse de curent pentru alimentarea arcului.

Mașinile automate îndeplinesc următoarele funcții: excitarea arcului și controlul automat al procesului de sudare; alimentarea mecanizată cu sârmă de electrod la o viteză egală cu viteza de topire; mișcarea mecanizată a arcului în raport cu marginile sudate; alimentarea cu flux sau gaz în zona arcului.

Mașina constă din două dispozitive principale: un tractor sau un cap autopropulsat și echipament de control. Masini de sudat in gaze protectoare, in plus, au echipament pe gaz, care include reductor de gaz, un cilindru cu dioxid de carbon, un încălzitor pe gaz și un dezumidificator conceput pentru a purifica gazul de umezeală.

Tractorul alimentează firul cu electrod și, de asemenea, furnizează curent la locul de sudare. În mecanismul de avans al mașinilor de sudură automate și semi-automate cu fire de electrod, există de obicei două role de alimentare, dintre care unul este condus, iar celălalt este de prindere, firul de electrod este prins între aceste role. Este derulat din casetă, împins prin furtun și introdus prin dispozitivul conducător în zona arcului.

Tractorul pentru sudarea cu arc scufundat are sisteme de alimentare și îndepărtare a fluxului, iar tractorul pentru sudarea cu gaz protejat are un arzător special gaz-electric, care este proiectat să ghideze firul electrodului în zonă, să îl alimenteze curent de sudareși alimentarea cu gaz de protecție în zona arcului. La sudarea cu arc scufundat, în locul unei pistole, se folosește un suport, pe care este fixat un buncăr pentru alimentarea cu flux.

Aplicarea sudurii cu arc mecanizat și automat. Prin sudarea mecanizată, este posibil să se aplice nu numai cusături drepte, ci și curbate, precum și cusături de lungime mică în locuri greu accesibile. Metal de sudare de grosime mică și medie. Aceste tipuri de sudare sunt utilizate în diverse lucrări, inclusiv reparații. La producție în serie suduri drepte si circumferentiale cu o lungime mai mare de 300-500 mm, se recomanda efectuarea de sudare automata.

În ingineria transporturilor, sudarea cu arc mecanizată și automată este utilizată în producția de vagoane și locomotive. Grinzile spinale sunt sudate pe linii mecanizate de producție cu mașini cu arc scufundat. Cadrele mașinilor sunt sudate prin sudare automată în dioxid de carbon pe basculante special echipate. În tractoare și inginerie agricolă, până la 75% din total lucrari de sudare.

Sudare automată arcul scufundat și în dioxid de carbon sunt utilizate pe scară largă în producția de țevi pentru fabricarea țevilor sudate longitudinale și spiralate de diametru mare.

Sudarea cu arc submers mecanizat, dioxid de carbon și sârmă cu miez de flux este utilizată pe scară largă în construcția furnalelor, rezervoarelor de stocare a uleiului, construcția de poduri, construcțiile navale etc.

Sfârșitul lucrării -

Acest subiect aparține:

MECANICA APLICATA

UNIVERSITATEA DE STAT BELARUSIANĂ DE TRANSPORT... Departamentul de Fizică Tehnică și Mecanică Teoretică...

Dacă aveți nevoie de material suplimentar pe această temă, sau nu ați găsit ceea ce căutați, vă recomandăm să utilizați căutarea în baza noastră de date de lucrări:

Ce vom face cu materialul primit:

Dacă acest material s-a dovedit a fi util pentru dvs., îl puteți salva pe pagina dvs. de pe rețelele sociale:

| tweet |

Sudare mecanizată (sau semiautomată).- aceasta este sudarea cu arc, în care alimentarea unui electrod consumabil și mișcarea arcului în raport cu produs se realizează folosind mecanisme. Cu ajutorul lui, se execută orice îmbinări sudate: cap la cap, colț, tee, poală etc.

Automat numită sudare cu arc, în care excitarea arcului, alimentarea electrodului și mișcarea arcului în raport cu produs sunt efectuate prin mecanisme fără participarea directă a unei persoane, inclusiv conform unui program dat.

Figura 3 prezintă o diagramă a formării unei îmbinări sudate în tipurile de sudare considerate. Este etichetat: 1 – fir electrod; 2 - duza (duza); 3 - varf transportator de curent; 4 – gaz (flux); 5 - arc; 6 - zgura intarita; 7 - Cusătura; 8 - bazin de sudura; 9 - metal de baza (sudat).

Fig.3

Pentru sudare mecanizata si automata formarea sudurii se întâmplă în felul următor. Căldura arcului topește electrodul și metalul de bază, picăturile de metal topit de la capătul electrodului intră în bazinul de sudură, unde se amestecă cu metalul de bază topit. Metalul lichid al bazinului de sudură este supus prelucrării metalurgice prin utilizarea gazului sau a fluxului (aceasta este diferită de sudarea manuală cu arc). Adică dezoxidează și aliează. Când arcul se mișcă de-a lungul marginilor care urmează să fie sudate, se mișcă și bazinul de sudură. În partea sa de coadă, metalul se răcește, se cristalizează și se formează o îmbinare sudată.

Există următoarele tipuri de sudare mecanizată (automată).

1. În dioxid de carbon iar amestecurile sale cu oxigen, cu carbon scăzut și mediu, precum și cu oțeluri slab aliate sunt sudate. Oțelurile cu grosimea de până la 40 mm sunt sudate în dioxid de carbon și până la 80 mm grosime în amestecuri de gaze. Protecția amestecurilor de gaze îmbunătățește caracteristicile tehnologice și metalurgice ale procesului de sudare. Consumul de dioxid de carbon depinde de puterea arcului, de stick-ul din electrod, de debitul de aer din camera în care se efectuează sudarea.

2. În gaze inerte(argon sau heliu) pot fi sudate aluminiu, magneziu, titan si aliajele acestora. Oțelurile structurale cu carbon scăzut și mediu, slab, mediu și înalt aliate sunt sudate. Utilizarea acestor gaze este oportună, deoarece argonul are o densitate de aproape 1,5 ori mai mare decât aerul, iar heliul este mult mai mică decât aerul și argonul. În plus, argonul și heliul nu formează compuși chimici cu metalele, astfel încât orice metale și aliaje pot fi sudate în aceste gaze.

3. scufundat Sunt sudate oțeluri cu carbon scăzut și mediu, slab, mediu și înalt aliat, fontă, titan, cupru, aluminiu și aliajele acestora.

Flux- un material sub formă de pulbere care, la sudare, îndeplinește aceleași funcții ca și acoperirea electrodului în sudarea manuală cu arc. Baza fluxului este silicatul de mangan SiO 2 ∙MnO. Fluxurile, în funcție de metoda de fabricație, sunt de două tipuri: topite și nefuzionate. Produsele topite se obțin prin topirea componentelor inițiale în cuptoare. Fluxurile nefuzionate includ fluxurile ceramice și sinterizate. Fluxurile ceramice sunt fabricate din materiale pulbere care sunt combinate în granule cu adezivi, cum ar fi sticla lichidă. Fluxurile sinterizate sunt obținute prin sinterizarea materiilor prime pulbere la temperaturi ridicate, urmată de zdrobirea particulelor la dimensiuni specificate.

În timpul sudării, o parte din flux se topește, iar după întărire formează o crustă de zgură. Partea netopită a fluxului după cernere este reutilizată.

4. Fire cu miez oțelurile cu conținut scăzut de carbon și slab aliate sunt sudate, iar unele înalt aliate, în special, oțelurile inoxidabile, aliajele de cupru, sunt sudate cu fire speciale cu miez de flux. Pot suda oțel cu grosimea de până la 40 mm. Firele cu miez sunt o manta metalica umpluta cu încărca. Unele dintre secțiunile lor transversale sunt prezentate în Fig. 4: A) tubulară, b) tubular cu o suprapunere, în) Și G) sunt secțiuni complexe.

Fig.4

Cel mai simplu design este un fir cu miez de flux al unei secțiuni transversale tubulare. Pentru a crește rigiditatea firului, precum și pentru a schimba raportul dintre componentele carcasei și materialele de încărcare, se folosesc fire în care marginile carcasei metalice sunt îndoite în cavitatea interioară. Compoziția metalului învelișului este selectată în funcție de metalul de sudat. Componentele care pot îndeplini următoarele funcții sunt introduse în sarcina firului cu miez de flux:

– protecția metalului topit împotriva interacțiunii cu oxigenul și azotul din aer;

– dezoxidarea și alierea metalului topit;

– stabilizarea arderii arcului;

– formare îmbunătățită a cusăturilor.

Se folosesc trei tipuri de fire de electrozi cu miez de flux: autoecranat, pentru sudarea în dioxid de carbon, pentru sudarea cu arc scufundat. Cea mai mare capacitate de fabricație este caracterizată de sudarea cu fire cu miez de flux autoprotejat, deoarece nu este necesară utilizarea gazelor și fluxurilor de protecție.

echipament de sudură. Pentru sudarea mecanizata si automata se folosesc aparate semiautomate, respectiv automate, dotate cu surse de curent pentru alimentarea arcului.

Mașinile automate îndeplinesc următoarele funcții: excitarea arcului și controlul automat al procesului de sudare; alimentarea mecanizată cu sârmă de electrod la o viteză egală cu viteza de topire; mișcarea mecanizată a arcului în raport cu marginile sudate; alimentarea cu flux sau gaz în zona arcului.

Mașina constă din două dispozitive principale: un tractor sau un cap autopropulsat și echipament de control. Mașinile pentru sudarea în gaze de protecție au, în plus, echipamente de gaz, care includ un reductor de gaz, un cilindru de dioxid de carbon, un încălzitor cu gaz și un uscător conceput pentru a purifica gazul de umiditate.

Tractorul alimentează firul cu electrod și, de asemenea, furnizează curent la locul de sudare. În mecanismul de avans al mașinilor de sudură automate și semi-automate cu fire de electrod, există de obicei două role de alimentare, dintre care unul este condus, iar celălalt este de prindere, firul de electrod este prins între aceste role. Este derulat din casetă, împins prin furtun și introdus prin dispozitivul conducător în zona arcului.

Tractorul pentru sudarea cu arc scufundat are sisteme de alimentare și îndepărtare a fluxului, iar tractorul pentru sudarea cu gaz protejat are un arzător special gaz-electric, care este conceput pentru a direcționa firul electrod în zonă, a furniza curent de sudare și a furniza gaz de protecție către zona arcului. La sudarea cu arc scufundat, în locul unei pistole, se folosește un suport, pe care este fixat un buncăr pentru alimentarea cu flux.

Aplicarea sudurii cu arc mecanizat și automat. Prin sudarea mecanizată, este posibil să se aplice nu numai cusături drepte, ci și curbate, precum și cusături de lungime mică în locuri greu accesibile. Metal de sudare de grosime mică și medie. Aceste tipuri de sudare sunt utilizate în diverse lucrări, inclusiv reparații. În producția de serie, sudurile drepte și circumferențiale cu o lungime mai mare de 300–500 mm trebuie efectuate prin sudare automată.

În ingineria transporturilor, sudarea cu arc mecanizată și automată este utilizată în producția de vagoane și locomotive. Grinzile spinale sunt sudate pe linii mecanizate de producție cu mașini cu arc scufundat. Cadrele mașinilor sunt sudate prin sudare automată în dioxid de carbon pe basculante special echipate. În tractoare și inginerie agricolă, până la 75% din toate lucrările de sudare sunt efectuate prin sudare în dioxid de carbon.

Sudarea automată cu arc submers și dioxid de carbon este utilizată pe scară largă în producția de țevi pentru fabricarea țevilor sudate longitudinale și spiralate de diametru mare.

Sudarea cu arc submers mecanizat, dioxid de carbon și sârmă cu miez de flux este utilizată pe scară largă în construcția furnalelor, rezervoarelor de stocare a uleiului, construcția de poduri, construcțiile navale etc.

Tehnologia sudării mecanizate cu sârmă cu miez flux și autoecranat. Sudarea cu sârmă cu miez - sudare cu arc realizată cu un electrod consumabil din sârmă cu miez. Sudarea cu sârmă cu miez poate fi realizată cu arc deschis fără protecție suplimentară, în dioxid de carbon și arc scufundat. Sudarea cu sârmă mieză cu arc deschis este principala modalitate de mecanizare a sudării în cazurile în care este dificil să se utilizeze metode mecanizate de sudare în dioxid de carbon și arc scufundat, în primul rând în condiții de instalare, pe șantiere deschise. Sârma cu miez este un fir tubular (adesea cu o secțiune internă complexă) umplut cu umplutură sub formă de pulbere - încărcare (Fig. 64). Învelișul firului cu miez de flux este realizat dintr-o bandă de oțel (de obicei cu conținut scăzut de carbon) cu o grosime de 0,2-0,5 mm. Umplutura este un amestec de pulberi de componente care formează gaz și zgură, precum și componente de aliere, care asigură protecție pentru zona de sudare și proprietățile necesare sudurii. Cel mai utilizat fir cu miez de flux, cu un diametru de 1,6 până la 3,0 mm. La sudarea cu un astfel de fir, atât tubul, cât și componentele miezului sunt topite. Ca rezultat al topirii componentelor care formează zgura și al descompunerii componentelor organice ale încărcăturii, se asigură protecția metalului topit împotriva zgurii gazoase de aer. În funcție de compoziția sarcinii miezului, firele cu miez de flux sunt împărțite în două grupuri principale - tipuri de rutil și de bază. Baza componentelor care formează zgura ale încărcăturii firelor de tip rutil este dioxidul de titan (rutilul mineral), protecția împotriva gazelor se realizează prin introducerea de materiale organice. Aceste fire sunt insensibile la umiditate și rugină, dar relativ ineficiente, este mai oportun să le folosiți pentru sudare. metal subțire. În firele de tip principal, se folosesc componente de sarcină de zgură și gaze cu proprietăți de bază și amfotere (marmură, magneză etc.). Firele de acest tip sunt mai sensibile la umiditate și rugină, nu permit un arc lung din cauza formării porozității în sudură, dar sunt mai productive și oferă mai mult proprietăți mecanice. Sudarea cu fire cu miez de flux de toate tipurile se realizează de obicei pe curent continuu. polaritate inversă folosind surse de alimentare cu caracteristici externe dure. Dezavantajele sârmei autoprotejate sunt o gamă restrânsă de parametri ai modului de sudare, abaterile de la care duc la o deteriorare bruscă a calității îmbinării sudate. Acest dezavantaj este compensat prin sudarea cu fire cu miez de flux cu protecție suplimentară cu dioxid de carbon. În funcție de compoziția încărcăturii, sârma cu miez de flux poate fi utilizat pentru sudarea mecanizată și suprafața oțelurilor și fontei atât fără protecție, cât și cu protecție suplimentară (flux, gaz de protecție) față de aer. Pentru sudarea oțelurilor carbon și aliate cu arc deschis, se folosesc fire cu miez de flux PP-AN 1, PP-ANZ, PP-AN6 etc., la sudarea în dioxid de carbon - G1P-AN4, PP-AN5, PP-AN8 , PP-AN9. Avantajul sârmei cu miez de flux este capacitatea de a regla compoziția chimică a sudurii pe o gamă largă, datorită umpluturii, care este utilizată la topire. Ele pot fi utilizate pentru sudarea produselor sub flux, în gaze de protecție și în arc deschis. Firele cu miez flux PP-AN120, PP-AN121, PP-AN122 au fost dezvoltate pentru suprafața cu arc scufundat a pieselor mașinii din oteluri carbon, PP-AN 105 - pentru suprafața oțelurilor cu conținut ridicat de mangan, PP-AN170 - pentru suprafața oțelurilor cu conținut ridicat de crom, benzi cu miez flux PL-AN101, PL-AN102 etc. sudare cu arc Firele și benzile cu miez de flux utilizează densități de curent mai mici în comparație cu electrozii solizi, ceea ce asigură o adâncime de penetrare mai mică și o amestecare mai mică a metalului depus cu metalul de bază. Pregătirea și asamblarea metalului pentru sudare se efectuează în același mod ca la sudarea în dioxid de carbon și arc scufundat. Suprafețele de sudat trebuie să fie fără murdărie, ulei și rugină. Lipirea se realizează prin sârmă semiautomată cu miez de flux sau manual electrozi de calitate. Parametrii modului și tehnicii de sudare sunt practic aceiași ca și pentru sudarea în dioxid de carbon: diametrul sârmei, puterea curentului de sudare și viteza de avans a sârmei asociată sunt setate în funcție de grosimea metalului care se sudează, de numărul de straturi pentru a umple canelura și poziția cusăturii în spațiu. Sudarea se realizează cu un arc scurt pentru a reduce stropirea metalului lichid, pentru a îmbunătăți protecția acestuia împotriva oxigenului și azotului din aer și pentru a reduce arderea elementelor de aliere. Dacă arcul este prea scurt, din cauza căderii de tensiune în acesta, stabilitatea arderii arcului și calitatea sudurii se deteriorează. Odată cu o creștere a diametrului firului de la 1,4 la 3 mm, stick-out-ul electrodului crește în mod corespunzător de la 7-10 la 20-25 mm. Modurile aproximative de sudare mecanizată a oțelului cu conținut scăzut de carbon sunt date în tabel. 13. Sudarea cu sârmă solidă cu autoprotecție este concepută pentru mecanizarea sudurii în timpul instalării în zone deschise, precum și în condiții de fabrică, atunci când sudarea în dioxid de carbon este inacceptabilă.

La sudarea cu arc deschis, are loc oxidarea intensă a metalului sudat și de adaos, risipa de elemente de aliere și formarea porilor. Pentru a preveni aceste procese, firul de sudare este aliat cu elemente care au o afinitate mai mare pentru oxigen decât elementele ardabile. Ca astfel de elemente de aliere se folosesc Al, Ti, Zr și elementele pământurilor rare (ceriu, lantan etc.). Aceste elemente leagă activ 02, N2, S în compuși nemetalici stabili și datorită acestui fapt este posibil să se obțină proprietățile îmbinărilor sudate în ceea ce privește rezistența și ductilitatea la nivelul metalului de sudură obținut prin sudarea cu electrozi acoperiți ai tip E46-E50. Microalierea cu ceriu a firului crește stabilitatea procesului de sudare și ductilitatea și duritatea metalului de sudare. Pentru sudarea oțelurilor cu conținut scăzut de carbon în acest fel, se folosesc fire Sv-15GSTYUTSA și Sv-20GSTYuA. Pregătirea marginilor, asamblarea metalului, tehnica de sudare, performanță similară sudării cu dioxid de carbon. Sudarea se realizează cu curent continuu atât cu polaritate directă cât și cu polaritate inversă. Modurile aproximative de sudare mecanizată sunt date în tabel. 14. Proprietățile tehnologice ale arcului la sudarea în acest mod sunt oarecum mai proaste decât la sudarea în dioxid de carbon; cusătura este acoperită cu o peliculă groasă de oxizi lipită strâns de suprafața sa. Dispozitive de sudare semiautomate. Se numește sudare semi-automată aparat de sudura cu alimentare mecanizată a firului de sudură, dar deplasat manual în timpul procesului de sudare.

Pentru sudarea și suprafața mecanizată se folosesc mașini semiautomate cu furtunuri cu diferite arzătoare, precum și tipuri speciale de mașini semiautomate care folosesc dispozitive suplimentare, precum mecanismele de prindere la sudarea cu nituri electrice. Dispozitivele semiautomate cu furtun sunt folosite pentru sudare atât pentru consumabile cât și electrozi neconsumabile. Sudarea mecanizată se caracterizează prin manevrabilitate ridicată, capacitatea de a suda toate tipurile de îmbinări în aproape toate pozițiile spațiale, inclusiv în locurile greu accesibile. Dispozitivele semiautomate cu furtun se clasifică după următoarele criterii: după metoda de protecție a arcului - pentru sudare în gaze de protecție, sudare cu arc scufundat, fără protecție exterioară (la sudarea cu fire cu miez și autoprotecție), universală, adaptat pentru sudare cu mai multe metode diferite de protecție a arcului; în funcție de tipul de electrod sau sârmă de umplere utilizat - pentru sudarea cu sârmă solidă de oțel (rigid), aliaje de aluminiu(moale), fir cu miez de flux, universal; după metoda și viteza de reglare a avansului sârmei - tip împingere, tragere, tragere-împingere; cu control neted, pas și mixt al vitezei de avans; în ceea ce privește aspectul - cu un singur caz (cu un mecanism de alimentare încorporat în carcasa sursei de alimentare) și cu un mecanism de alimentare la distanță; cu echipament de control încorporat în sursa de alimentare cu arc sau într-un cabinet de comandă special; în ceea ce privește transportabilitatea - staționar și cu un alimentator transportat în timpul sudării, care poate fi mobil și portabil (tip valiză, rucsac, manual cu alimentator și bobină de sârmă încorporată în suportul arzătorului); dupa metoda de racire a arzatorului - cu natural (aer) si artificial (apa sau gaz). Compoziția celor mai comune dispozitive semiautomate -; furtun - pentru sudarea în gaze de protecție, acestea includ (Fig. 65): pistolet 1 sau un set de pistoleți cu un furtun 2, un alimentator de sârmă cu electrod 3, o bobină 4 sau alte dispozitive pentru sârmă cu electrod, un dulap sau o unitate de control 5 (dacă nu este combinat cu o sursă de alimentare), precum și fire pentru circuitul de sudare și circuitele de control, echipamente pentru reglarea alimentării cu gaz de protecție și parametrii de măsurare (compoziție, debit, presiune), furtun de gaz, sursă de alimentare. Dispozitivele semiautomate scufundate constau din aceleași unități, dar în loc de echipamente cu gaz, sunt echipate cu dispozitive de alimentare cu flux. O caracteristică distinctivă a mașinilor de sudură semiautomate fără protecție externă a arcului este absența echipamentelor cu gaz și a dispozitivelor de alimentare cu flux. Cele mai multe dintre pistoletele folosite (~90%) sunt torțe cu răcire naturală (aer) a pieselor purtătoare de curent și încălzite cu arc. Răcirea cu apă este de obicei folosită la arzătoarele proiectate pentru curenți de peste 400 A. Prin natura poziție relativă corpul principal și mânerul disting între arzătoare cu ciocan și pistol, acestea din urmă reprezentând nu mai mult de 10% din numărul total de arzătoare. Cele mai comune dispozitive semiautomate sunt dispozitivele semiautomate de tip împingere, adică cele în care firul electrodului este împins prin furtunuri (canale de ghidare flexibile) de la alimentator. Marea majoritate a arzătoarelor sunt echipate cu furtunuri de până la 3 m lungime, de obicei pentru sârmă cu electrozi de oțel. Pentru sudarea cu sarma subtire (0,6-1 mm in diametru) si sarma moale din aliaj de aluminiu, arzatoarele sunt echipate cu furtunuri lungi de 1,5-2 m. Alimentatoarele sau alimentatoarele de sarma cu electrozi constau de obicei dintr-un motor electric, o cutie de viteze si un sistem de alimentare. și role de presiune. Rola de antrenare, care este antrenată de un motor electric printr-o cutie de viteze, împinge firul prin furtun în zona de sudare. Viteza de avans a sârmei este reglată în trepte prin roți dințate sau role interschimbabile, precum și controlul lin al vitezei atunci când se utilizează un motor curent continuu. În funcție de scop, schemele sunt utilizate cu o rolă de antrenare (sârmă subțire de oțel), două role de antrenare (sârmă de oțel 1,6-2,5 mm, uneori sârmă de aluminiu) și patru role de antrenare (sârmă de aluminiu și sârmă cu miez flux). Setul de instrumente și fitinguri pentru alimentarea cu gaz de protecție dintr-un cilindru sau o rețea la o supapă de gaz electromagnetică a unui dispozitiv semi-automat include un reductor de gaz și un debitmetru, care sunt uneori combinate într-un singur dispozitiv - un reductor de debitmetru. La sudarea în dioxid de carbon, acest kit include și un încălzitor cu gaz, care poate fi încorporat în reductorul debitmetrului (vezi Fig. 60). Cerințele de securitate a muncii pentru sudarea în gaze de protecție sunt conforme cu cerințele.

întrebări de test

Care este esența sudurii protejate cu gaz?

Ce metode de protejare a zonei de sudare se folosesc la sudarea în gaze de protecție?

Care sunt principalii parametri ai modului la sudarea cu un electrod consumabil în gaze de protecție.

Care sunt caracteristicile sudării în dioxid de carbon?

De ce se folosește o sursă de energie cu o caracteristică dură pentru sudarea în gaze de protecție cu un electrod consumabil?

Ce soiuri sudare cu arc cu argon electrod de wolfram tu stii?

Ce s-a întâmplat sudare semiautomată? Oferiți o clasificare a dispozitivelor semiautomate.

Pentru a asigura o răcire mai lentă, se utilizează preîncălzirea produsului. La sudarea la temperaturi scăzute, o astfel de încălzire este obligatorie chiar și pentru oțelurile cu conținut scăzut de carbon. Pentru ameliorarea tensiunilor interne, se folosește uneori tratamentul termic al produselor, în principal recoacere sau normalizare. Recoacerea se folosește la temperatură completă sau scăzută. Recoacere completă constă în încălzirea produsului din oțel la 800 ... 950 ° C, menținerea acestuia la această temperatură și apoi răcirea lent împreună cu cuptorul. Ca urmare a unui astfel de tratament, ductilitatea și duritatea metalului depus și a metalului din apropierea zonei de sudură cresc, în timp ce duritatea metalului scade. În acest caz, tensiunile interne sunt complet eliminate din produsul sudat. Recoacere la temperatură joasă (sau revenire înaltă) constă în încălzirea produsului sudat la 600 ... 650 ° C, menținerea la această temperatură și răcirea ulterioară împreună cu cuptorul. Deoarece încălzirea este efectuată la o temperatură sub cea critică, modificările structurale nu au loc în metal. La temperaturi de încălzire mai scăzute, tensiunile de sudură rămân parțial în produs. Normalizarea se realizează prin încălzirea produsului la o temperatură cu 30 ... 40 ° peste temperatura critică, menținerea la această temperatură și răcirea în aer (adică la o rată puțin mai mare decât în timpul recoacerii). O astfel de prelucrare este cea mai bună pentru produsele sudate, deoarece nu numai că ameliorează tensiunile interne, dar face și posibilă obținerea unei structuri metalice cu granulație fină. Normalizarea ar trebui recomandată în special pentru produsele sudate din oțeluri cu conținut scăzut de carbon care conțin mai puțin de 0,25% carbon. Pentru tratarea termică a produselor sudate de dimensiuni mari, se folosesc cuptoare termice speciale puternice.

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Foloseste formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

postat pe http://www.allbest.ru/

1. MecanizatEu sudez în gaze de protecție

Sudarea cu arc mecanizat (semi-automată) se numește sudare cu arc, în care alimentarea unui electrod consumabil sau metal de adaos sau mișcarea relativă a arcului și a produsului se realizează cu ajutorul unor mecanisme.

În sudarea mecanizată, sârmă solidă, sârmă cu miez de flux și sârmă cu miez de flux autoprotejat sunt utilizate ca electrod consumabil. În cazul sârmei solide sau sârmei cu miez flux, gazele de protecție sunt utilizate pentru a proteja arcul de sudură și metalul de sudare. Gazul de protecție, care curge în jurul zonei arcului, îl protejează de mediu. În absența măsurilor speciale de protecție, compoziția chimică și proprietățile mecanice ale metalului depus se deteriorează brusc. Căldura arcului topește metalele de bază și de adaos. Metalul topit al bazinului de sudură, cristalizând, formează o cusătură. Schema de alimentare cu gaz de protecție este prezentată în fig. unu.

Orez. 1. Schema de alimentare cu gaz de protecție a zonei de sudare: 1 - duză; 2 - electrod; 3 - zona arcului; 4 - gaz protector; 5 - metal topit al bazinului de sudură; 6 - produs sudat

Sudarea protejată cu gaz conform AWS AZ.O „Termeni și definiții” este denumită GMAW - sudare cu arc metalic cu gaz.

Gazele inerte (argon și heliu) sunt folosite ca gaze de protecție. Acest tip sudarea este desemnată ca MIG (gaz inert metalic). Precum și gazele active (dioxid de carbon, hidrogen, oxigen și azot) sau amestecurile acestora (Ag + He, Ar + CO2, Ar + 02, COg + 02 etc.). Acest tip de sudare este denumit MAG (gaz metalic activ). Alegerea gazului de protecție depinde de materialul de sudat și de electrodul utilizat.

În gazele inerte (argon, heliu) și amestecurile acestora, inoxidabile, termorezistente și alte oțeluri, metalele neferoase (titan, nichel, cupru, aluminiu) sunt sudate. Gazele inerte nu interacționează cu metalul topit și oxizii săi, ci doar protejează zona arcului și bazinul de sudură lichidă de oxigenul și azotul din aer.

Sudarea în gaze inerte este utilizată în cazurile în care sudarea prin alte metode dă rezultate mai proaste sau nu poate fi folosită deloc.

Sudarea cu arc mecanizat într-un mediu CO2 cu un electrod consumabil se referă la sudarea MAG, a devenit larg răspândită în industrie atunci când sudăm carbon, oțeluri slab aliate și alte oțeluri.

Sudarea în CO2 și-a găsit cea mai mare aplicație în construcții navale, inginerie mecanică, construcție de conducte, la efectuarea lucrărilor de instalare, fabricarea cazanelor și echipamentelor în diverse scopuri etc.

Principalele avantaje:

Performanță ridicată de sudare, care se realizează datorită buna utilizare căldura arcului de sudare;

Suduri de înaltă calitate;

Posibilitate de sudare in diverse pozitii spatiale folosind sudura semiautomata si automata;

Cost scăzut al gazului de protecție;

Posibilitate de sudare pe greutate fara captuseala.

Necesită personal mai puțin calificat în comparație cu sudarea manuală.

Ce factori afectează gradul de oxidare:

La sudarea în mediu CO2 sub influență temperatura ridicata arcurile moleculei de CO2 se disociază complet conform reacției:

Prin urmare, la sudarea în mediu CO2, atomii elementelor (C, Fe, Mn, Si etc.) conținute în firul electrodului și în metalul de bază sunt oxidați.

Eliberarea de monoxid de carbon gazos din metalul lichid face ca bazinul de sudură să „fierbe” și duce la formarea de pori.

Pentru a crește cantitatea de mangan și siliciu din metalul de sudură, care scade ca urmare a deșeurilor, și pentru a suprima reacția de oxidare a carbonului la sudarea în dioxid de carbon, se folosește un fir de electrod cu un conținut ridicat de mangan și siliciu.

Gradul de oxidare a carbonului, siliciului și manganului în timpul sudării în dioxid de carbon este afectat de: tensiunea, mărimea și polaritatea curentului de sudare, precum și diametrul firului electrodului. Odată cu creșterea tensiunii, oxidarea crește, iar cu creșterea curentului de sudare și scăderea diametrului firului (creșterea densității curentului), scade. Sudarea cu curent continuu de polaritate inversă dă o oxidare mai mică decât cu polaritate directă. La sudarea cu un fir cu un diametru de 0,5 - 1,0 mm, există o oxidare semnificativ mai mică a elementelor decât la sudarea cu un fir de diametre mari. Prin urmare, un fir mai subțire asigură cusături strânse.

2 . Instalare pentru mecanizirsudare ovală А-547-Р

Unitatea A-547-R este proiectată pentru sudare cu arc electrod de oțel consumabil într-un mediu cu dioxid de carbon, cap la cap, suprapunere și conexiuni de colt. Instalația folosește un fir de electrod cu diametrul de 0,8 1,0 mm clase Sv-08GS, Sv-08G2S etc.

Instalatia de sudare este formata dintr-un punct de alimentare cu electrogaz si un dispozitiv semiautomat.

Punctul de alimentare cu electrogaz include un convertor (sau redresor) de sudare cu două stații și o rampă de șase cilindri de dioxid de carbon pentru a alimenta două stâlpi de sudură instalată pe un cadru comun, sursa de curent este plasată sub un capac de protecție. Pentru sudarea in dioxid de carbon se folosesc si generatoare speciale, care au o caracteristica rigida sau de scufundare usoara si proprietati dinamice bune, caracterizate printr-o crestere rapida a curentului de sudare in momentul unui scurtcircuit.

Rampa de dioxid de carbon este formată din șase cilindri, un colector, un încălzitor pe gaz, un uscător și un reductor. Gazul prin colector intră în încălzitorul electric, uscător și reductor pentru a reduce presiunea gazului. Gazul de lucru preparat este furnizat printr-un furtun la arzătorul semi-automat.

Dispozitivul semi-automat cu două stații A-547-R este format din două alimentatoare portabile de sârmă cu electrozi, două torțe cu furtunuri, butoane de pornire și panouri de control. Alimentatorul portabil de sârmă este asamblat într-o carcasă mică împreună cu o casetă cu bobină de sârmă.

Firul electrodului este alimentat de un antrenament cu un motor electric de curent continuu. Viteza de avans se modifică fără probleme prin modificarea numărului de rotații ale motorului electric sau în trepte prin schimbarea rolei de alimentare în intervalul de la 120 la 460 m/h.

Lanterna de sudare semi-automată este de dimensiuni mici, ușoară, fără răcire cu apă. Duza și părțile exterioare ale arzătorului sunt izolate de părțile sub tensiune. Furtunul flexibil este format din două spirale acoperite cu trei straturi de împletitură de cupru care transportă curent și plasate într-un tub comun de cauciuc. Furtunurile realizate conform acestei scheme au suficienta rezistenta, flexibilitate si sunt usor de utilizat. Lungimea furtunului flexibil semiautomat este de 1500 mm. Un fir de electrod este alimentat prin spirala interioară de oțel a furtunului la pistolul de sudură. Spirala exterioară are rolul de a conferi elasticitate furtunului flexibil.

Orez. 2: 1 - cilindru cu CO2; 2 - incalzitor electric pe gaz; 3 - uscator; 4 - reductor; 5 - manometru în cilindru; 6 - manometru în furtun; 7- furtun de gaz; 8 - alimentare; 9 - panou de control; 10 - circuit de curent de sudare; 11- mecanism de alimentare a firului de sudura; 12 - furtun flexibil semiautomat; 13 - lanterna de sudura; 14 - obiect de sudura

Structural, mecanismul de alimentare este realizat sub formă de dispozitive portabile cu regulatoare de viteză de alimentare a sârmei, moduri de control, alimentare cu gaz etc. Panoul de control semi-automat este montat pe un redresor sau convertor. Pe ecranul panoului de control sunt montate un contactor pentru pornirea și oprirea curentului de sudare, un reostat pentru reglarea vitezei de alimentare a firului electrodului, un comutator, un ampermetru, un voltmetru și o priză pentru conectarea unui încălzitor cu gaz.

3 . Principalii parametri ai modurilor de sudare mecanizată în mediuCO2

Pentru sudarea oțelurilor cu conținut scăzut de carbon, modul de sudare este selectat pe baza obținerii unei formări normale (optime) a unei suduri, adică obținerea unei suduri cu dimensiuni specificate. În acest caz, parametrii modului de sudare ar trebui să asigure stabilitatea procesului, penetrarea necesară a metalului care se sudează și viteza optimă de sudare.

sudare cu arc mecanizat

Diametrul firului de electrod se alege în funcție de proiectarea și datele tehnologice ale îmbinării sudate (grosimea produselor de sudat, dimensiunea sudurii, poziția sudurii în spațiu etc.). Suduriîn practică, cel mai adesea au picioare de 2 ... 6 mm (Fig. 3), a căror sudare este recomandabilă să fie efectuată în combinație cu diametrele firului de electrod.

Tabel 2. Corelația dintre diametrul firului de sudură și tensiunea arcului și locația sudurii în spațiu

Dependența piciorului cusăturii și diametrul firului de electrod este dată în tabel. 1. Datele prezentate în tabel. 1 sunt determinate din condiții optime de sudare care asigură o bună formare a cusăturii și o performanță ridicată de sudare în raport cu piciorul de sudură corespunzător.

Tensiunea arcului este parametrul principal al modului de sudare, care determină lungimea arcului și calitatea metalului sudat. Modificările de tensiune și lungimea arcului afectează cantitatea de stropi, prezența porilor și crestăturilor, aspectul și calitatea sudurii. Relația recomandată între tensiune, diametrul firului electrodului și poziție spațială cusătura este indicată în tabel. 2.

4 . Sudarea mecanizată a țevilor folosind procedeulSTT

Abrevierea STT înseamnă „Surface Tension Transfer” - acesta este așa-numitul mecanism de transfer al picăturilor care utilizează forțe tensiune de suprafata. Este una dintre varietățile procesului de transfer în scurtcircuit, care este implementat în sudarea cu arc ecranat cu gaz, cu o diferență importantă - metalul topit este transferat datorită forțelor tensiunii superficiale a bazinului de sudură, care, deoarece erau, trage o picătură lichidă de metal de la capătul firului. Presiunea de compresiune electromagnetică (efectul de strângere) ajută, în plus, căderea să se separe, dar nu este mecanismul principal de transfer, așa cum se observă cu sudura conventionala scurtcircuite. Acest tip de transfer poate reduce semnificativ generarea de stropi și fum în comparație cu metodele tradiționale. Procesul este ușor de utilizat, oferă un control bun al bazinului de sudură și reduce foarte mult șansa de non-fuziune. Nu necesită calificări înalte din partea sudorului pentru a realiza o îmbinare sudată de înaltă calitate. În plus, simplitatea metodei STT reduce timpul de pregătire pentru sudori. Lincoln Electric a dezvoltat o sursă de alimentare cu invertor Invertec STT II de 2250 de amperi special pentru acest proces, care implementează tehnologia de control al curentului de sudare. În sudare, prin reglarea curentului de ieșire (similar sudării cu arc pulsat), se obțin avantajele de mai sus. „Invertec STT II” este diferit de sursele convenționale de sudare. Nu este nici o sursă dură, nici o sursă în cădere abruptă. Dispozitivul are feedback care monitorizează etapele principale ale transferului de picături și reacționează instantaneu la procesele care au loc între electrod și bazinul de sudură, modificând valoarea curentului de sudare. „Invertec STT II” diferă de mașinile convenționale în multe privințe.

Zona de aplicare

Sudarea prin procedeul STT este destinată sudării mecanizate unilaterale a stratului de rădăcină al sudării îmbinărilor țevilor cu sârmă solidă în mediu de dioxid de carbon a țevilor cu diametrul de 325-1220 mm cu grosimi de perete de până la 20 mm inclusiv, ca precum și pentru sudarea tuturor straturilor de sudură a îmbinărilor de țevi de diametre similare cu grosimea peretelui de până la 8 mm inclusiv.

Procesul STT este recomandat pentru sudarea cu trecere la rădăcină a țevilor cu gol și pentru sudarea tablelor subțiri. Vă permite să sudați toate oțelurile, de la carbon simplu la aliaje cu un conținut ridicat de nichel.

Parametri principali:

Viteza de avans a firului de sudare;

curent de vârf;

Curentul de bază;

Durata marginii de fugă a pulsului.

Tensiunea cerută de arc este setată automat de sursa de alimentare. Aceasta are ca rezultat faptul că cantitatea de căldură introdusă în bazinul de sudură este independentă de viteza de alimentare a sârmei. În plus, condițiile pentru controlul formării bazinului de sudură sunt îmbunătățite. Etapa Pinch este, de asemenea, controlată automat de sursă.

Sudura rădăcină îmbinări fixe conducte

Sudarea stratului de rădăcină a îmbinărilor țevilor este în mod tradițional cea mai dificilă etapă lucrari de sudura si montajîn timpul construcției conductelor. Utilizarea sudurii STT, cu capacitatea sa de a controla mecanismul de transfer și de a controla formarea bazinului de sudură, poate facilita foarte mult executarea trecerii rădăcinii sudurii.

Modurile de sudare ale procesului STT au o gamă mai largă decât sudarea convențională cu gaze de protecție.

Dacă în sudarea convențională a țevilor (de o anumită marcă și dimensiune) sunt utilizate valori specifice ale tensiunii arcului și ale vitezei de avans a firului de sudare (curent de sudare) pentru a obține o conexiune de înaltă calitate, atunci în timpul procesului STT pot fi diferite moduri. să fie utilizate în aceste scopuri. La sudarea cu Invertec STT II, se poate folosi sârmă cu un diametru mai mare în comparație cu cea folosită în lucrări similare cu o sursă care are o caracteristică dură.

La sudarea țevilor cu procesul STT, se utilizează o canelură în V în conformitate cu standardul API (Fig. 4).

Orez. 4. Canelura pentru sudarea STT

Procesul este mai puțin sensibil la asamblarea defectuoasă decât metodele convenționale de sudare. Scoaterea electrodului este de 9,5-15,9 mm. O greșeală obișnuită la sudare este prea multă surplus. Pentru un control mai bun al ieșirii, vârful de contact iese din capătul duzei pistolului de sudură la o distanță de 6,4 mm.

Tehnica de sudare STT

Sudarea mecanizată prin procesul STT a stratului de rădăcină al cusăturii îmbinărilor fixe ale țevilor se efectuează până la coborâre (Fig. 5). Procesul începe în partea de sus a țevii, în poziția de la ora 12. Arcul este excitat pe una dintre margini. Apoi arcul este transferat pe marginea opusă, formând astfel un bazin de sudură. În această secțiune a conductei, sudarea se efectuează cu oscilații arcuite de amplitudine mică. Arcul ar trebui să fie plasat în interiorul bazinului de sudură în primul 1/4 sau 1/3 din marginea sa anterioară. Arcul nu trebuie să fie plasat pe marginea anterioară a bazinului de sudură. În pozițiile de la 12 la 10, sudarea se efectuează cu electrodul înclinat înapoi la un unghi de 45 °. Când faceți oscilații arcuite, nu trebuie să zăboviți pe marginile țevii. Vibrațiile rectilinie de la o margine la alta duc la o creștere a penetrației.

Se pare că atunci când arcul este amplasat în bazinul de sudură, este imposibil să se realizeze pătrunderea necesară, așa cum se observă la convențional. sudare semiautomată in gazele de protectie, unde apare o crestere a patrunderii cand arcul este plasat pe marginea de fata a piscinei. Cu toate acestea, în sudarea STT, se obține o adâncime mai mare de penetrare atunci când arcul arde în interiorul bazinului de sudură.

Din poziția ora 10, amplitudinea oscilației poate fi redusă și apoi oprită complet continuând să se deplaseze de-a lungul îmbinării și plasând arcul în interiorul bazinului de sudură în prima treime a muchiei sale de conducere. Unghiul de înclinare al electrodului în această zonă este redus cu 10°. La poziția orelor 4:30-5:00 se pot relua oscilațiile și se poate mări unghiul de înclinare al electrodului. Depinde de golul și de netezimea marginilor care urmează să fie sudate. Când sudarea se oprește, arcul este întrerupt la una dintre margini. De aspect cordon de sudură, se poate aprecia necesitatea de a regla parametrii de sudare. Există diferite combinații de valori ale curentului de vârf și de bază care vă permit să obțineți forma dorită a sudurii rădăcinii. O creștere a stropilor apare atunci când curentul de vârf este prea scăzut.

Influența parametrilor de sudare ai procesului STT asupra formei stratului de rădăcină al sudurii

La o anumită viteză de avans a sârmei, forma rădăcinii sudurii (corbul exterioară și posterior) poate fi controlată independent.

Curentul de vârf controlează lungimea arcului de sudare, care afectează forma cordonului de rădăcină (Fig. 6). Curentul de bază controlează aportul total de căldură, care afectează forma mărgelei din spate.

Ajustarea duratei marginii de fugă a impulsului „TAILOUT” este o ajustare suplimentară a generării de căldură pe arc. În cele mai multe cazuri, la trecerea rădăcinii de sudare, controlul TAILOUT este setat în poziția „O”.

Când se efectuează viraj, arcul este excitat pe una dintre margini. Apoi arcul este transferat pe marginea opusă, formând astfel un bazin de sudură. Lipirea se face la lungimea necesară. Arcul este întrerupt neapărat pe una dintre margini, și nu în gol.

Începutul și sfârșitul fiecărei lipicituri trebuie șlefuite pentru a asigura o tranziție lină de la rădăcină la aderență.

Procesul STT nu topește complet lipiciul. În procesul de sudare a trecerii de rădăcină, la intrarea și ieșirea din adeziv, vibrațiile sunt oprite pentru a asigura o bună fuziune.

Bibliografie

1. Tehnologia si echipamentele sudarii mecanizate: Manual de instruire. / comp. Mustafin F.M., Sobachkin A.S. - Ufa: UGNTU, 2007. -29 p.

Găzduit pe Allbest.ru

...Documente similare

Clasificarea sudurii prin topire electrică în funcție de gradul de mecanizare a procesului de sudare, tipul de curent, polaritate, proprietățile electrodului, tipul de protecție a zonei de sudare de aerul atmosferic. Caracteristici ale sudării cu arc scufundat și în gaze de protecție.

prezentare, adaugat 01.09.2015

Selectarea și justificarea metodelor de sudare și a materialelor de sudare, tipul curentului și polaritatea. Caracteristicile metalului de bază. Descrierea mecanizatului montaj și sudură. Calculul modurilor de sudare manuală cu arc și mecanizat în mediu CO2.

lucrare de termen, adăugată 20.01.2014

Criteriu general pentru alegerea tehnologiei și a modului de sudare. Compoziție chimică sarma de sudura Sv-08G2S. Parametrii modurilor de sudare mecanizată care afectează dimensiunea și forma sudurii. Controlul consumabilelor de sudura si masuri de siguranta.

lucrare de termen, adăugată 03.12.2014

Esența procesului de sudare cu arc în gazele de protecție. Descriere structura sudata. Justificarea alegerii materialului, tipului de producție și echipamentului. Calculul modurilor de sudare. Siguranță, măsuri de stingere a incendiilorși protecția mediului.

lucrare de termen, adăugată 13.02.2012

Caracteristicile materialului și sudarea oțelului 20Kh12VNMF ca o varietate de oțel înalt aliat rezistent la căldură. Tipuri de sudare: arc manual, arc scufundat, electrozgură, gaze de protecție. Schema transferului de metal lichid în sudarea cu fascicul de electroni.

lucrare de termen, adăugată 17.12.2014

Alimentare a firului pulsat. Sudare mecanizată cu arc scurt cu scurtcircuite. Simularea procesului de transfer al unei picături de metal de electrod. Sudare cusături verticale. Simularea procesului de transfer al unei picături de metal de electrod.

teză, adăugată 27.05.2015

Cerințe pentru calitatea muncii ciclu de producție lucrari de sudare. Avantaje, dezavantaje și tipuri de sudare în gaze de protecție. Compoziţie echipamente tehnologice necesare pentru a efectua lucrări de sudare; proces tehnologic.

lucrare de termen, adăugată 09/01/2010

Caracteristicile metalului pentru structura grinzii, evaluarea sudabilității acestuia. Caracteristicile sudării cu arc: manuală și automată, în gaze de protecție. Proces tehnologic de asamblare-sudare. Calculul modurilor sale. Selectia materialelor si echipamentelor de sudura.

teză, adăugată 19.01.2015

Sudarea este una dintre principalele procese tehnologiceîn inginerie mecanică și construcții. Caracteristicile principalelor tipuri de sudare (arc și gaz). Alegerea metalului și material de sudare, tehnica de asamblare si sudare, procedeu tehnic de sudare a produsului.

rezumat, adăugat la 02.01.2010

Caracteristicile sudării manuale cu arc. Metode de control al calității. Calculul consumului de energie electrică de către instalațiile electrice de sudare. Verificarea rezistenței și stabilității conductei. Sudare automată protejată cu gaz cu sârmă solidă.