Sudarea oțelurilor carbon - cum să efectuați corect procesul de sudare? Sudarea oțelurilor carbon: probleme, soluții și materiale

Sudare oteluri carbon are o serie de caracteristici și anumite dificultăți, care se datorează tocmai faptului că carbonul din ele este principalul element de aliere.

1 Principalele caracteristici ale sudării oțelului carbon

Oțelurile carbon includ oțeluri cu un conținut de carbon de 0,1 până la 2,07%. Aliajele în care acest element este conținut într-o cantitate de 0,6-2,07% sunt numite cu conținut ridicat de carbon, 0,25-0,6% - mediu de carbon, mai puțin de 0,25% - cu conținut scăzut de carbon. Tehnologia de sudare pentru fiecare dintre aceste grupe de oțeluri aliate are propria sa. În același timp, există recomandari generale, care trebuie urmat la sudarea produselor din aliaje care includ carbonul ca element principal de aliere. Vom vorbi despre ele.

Sudurile cap la cap conectate prin dispozitive semiautomate folosind fire cu miez de flux și într-o atmosferă protectoare, electrozii acoperiți (manual), precum și prin sudare cu gaz, în cele mai multe cazuri sunt sudați în funcție de greutate. Dacă se utilizează echipamente automate, este necesar să se aplice astfel de tehnici care, în primul rând, să garanteze o pătrundere suficientă a rădăcinii sudurii și, în al doilea rând, să excludă posibilitatea arsurilor.

Pentru diferite metode de sudare, există propriile standarde care descriu cerințele pentru parametrii cusăturilor și procesul de pregătire a marginilor pieselor de îmbinat. Structurile sudate, pentru a fixa în mod fiabil componentele incluse în ele, se recomandă asamblarea folosind chinuri speciale sau dispozitive de asamblare.

Tacurile sunt de obicei utilizate într-un proces semi-automat în dioxid de carbon sau când se utilizează electrozi acoperiți pentru oțeluri carbonizate aliate. Grosimea metalului determină lungimea acestor chinuri, iar aria lor în secțiune transversală este de obicei de ordinul a 2,5-3 centimetri (până la o treime din aria secțiunii transversale a sudurii rezultate). Este de dorit să le aplicați pe partea opusă cusăturii principale cu o singură trecere. În cazurile în care este cusături cu mai multe treceri, lipiciurile sunt aplicate pe verso față de primul strat.

Înainte de a începe sudarea, chinurile trebuie curățate temeinic și inspectate vizual. Dacă se găsesc fisuri în timpul unei astfel de inspecții, acestea trebuie îndepărtate. Un alt punct - este necesar să se obțină o retopire completă a lipiciilor utilizate. În caz contrar, din cauza ratei crescute de îndepărtare a căldurii, pot apărea fisuri pe acestea, care afectează sudarea și fac întregul proces de sudare de proastă calitate.

Aliajele de carbon demonstrează o eficiență ridicată la aplicarea mai multor cusături și la sudarea produselor în două direcții. Sudarea multistrat este recomandata pentru piesele cu grosime mare, precum si pentru structurile care functioneaza in conditii critice. Dacă, după proces, se găsesc subtăieri, fisuri, pori, lipsă de penetrare și alte defecte în cusături, ar trebui:

- îndepărtați mecanic metalul într-un loc „periculos”;

- efectuați curățarea zonei defectuoase;

- sudați zona curățată.

Atunci când se utilizează metoda de sudare cu zgură electrică, produsele trebuie montate cu un anumit spațiu, care să aibă o ușoară dilatare spre final. Fixare poziție relativă elementele structurii sudate sunt realizate cu ajutorul consolelor (distanța dintre ele este de la 50 la 100 de centimetri). În plus, în procesul de electrozgură și arc sudare automată pe cusătură (la început și la sfârșit), se montează benzi care facilitează procedura și oferă parametrii de cusătură specificați.

2 Cum este sudat oțelul moale?

Sudarea unor astfel de oțeluri în rândul profesioniștilor este considerată relativ simplă dacă se folosesc metode și tipuri de îmbinare a pieselor prin topire. În acest caz, se atribuie o tehnologie de sudare specifică, ținând cont de faptul că la sfârșitul procedurii nu ar trebui să existe defecte semnificative în îmbinarea sudată.

Este de remarcat faptul că atunci când sudăm aliaje aliate cu un conținut scăzut de carbon, metalul de bază are o serie de diferențe față de metalul de sudură:

- în metalul compusului, proporția de siliciu și mangan crește, dar carbonul devine mai mic;

- există o modificare a caracteristicilor mecanice ale metalului afectat de căldură (electrice și de obicei conduc la o întărire nesemnificativă a materialului în regiunea supraîncălzită);

- există posibilitatea ca metalul din apropierea cusăturii să-și reducă rezistența la impact (acest lucru se observă la sudarea aliajelor aliate fără vârstă);

- într-un proces de sudare multistrat, metalul sudat poate deveni rapid fragil.

Toate aceste diferențe nu afectează semnificativ calitatea sudurii obținute prin sudare prin fuziune.

De asemenea, nu există dificultăți sudare cu gaz oțeluri aliate cu o cantitate mică de carbon (până la 0,25%). În plus, de regulă, fluxul nu este utilizat în timpul funcționării cu gaz. Cu metoda corectă a unei astfel de suduri, se consumă de la 120 la 150 decimetri cubi de acetilenă pe oră pe milimetru de grosimea produsului de sudat, cu metoda din stânga, de la 100 la 130. De asemenea, este posibil să se folosească un flacără puternică (consum - până la 200 decimetri cubi). Dar apoi este necesar să luați un fir de umplere mare în secțiune transversală.

Sudabilitatea excelentă a produselor din oțeluri aliate cu conținut scăzut de carbon este de asemenea remarcată atunci când se utilizează electrozi acoperiți. Rezultatele optime de sudare sunt asigurate de tijele cu strat rutil (E46T) și calciu-fluoroistorutilic (E42A). Popular cu sudori profesionisti folosiți și tije de sudură acoperite cu pulbere de fier.

Produsele din oțeluri cu conținut scăzut de carbon sunt realizate folosind fluxuri AN-22, FTs-1, AN-8, FTs-7, AN-8M. În acest caz, firul este selectat ținând cont de compoziția aliajului. Deci, de exemplu, St3 este sudat folosind sârmă Sv-08Gs, Sv-10G2, SV-08GA și oțel fierbinte - Sv-08A.

3 Subtilități ale sudării oțelurilor cu carbon mediu

Sudabilitatea acestor aliaje nu este la fel de bună ca oțelurile aliate cu conținut scăzut de carbon, deoarece conțin cantități mari de carbon. La sudarea materialelor cu carbon mediu se remarcă următoarele dificultăți: lipsa rezistenței egale a metalului de bază și a metalului de sudare; risc mare de formare a fisurilor mari și de stingere a structurilor neplastice în zona din apropierea sudurii; rezistență scăzută la apariția defectelor de cristalizare.

Cu toate acestea, toate aceste probleme la sudarea aliajelor cu carbon mediu nu sunt atât de greu de rezolvat. Este posibil să se utilizeze bare de sudură cu viteză crescută de depunere, sârmă de acoperire dur și electrozi speciali pentru oțel carbon cu conținut scăzut de carbon. În acest caz, trece fără dificultate. De asemenea, se recomandă creșterea sudabilității pieselor prin:

- implementarea unui proces separat (în mai multe băi) de sudare cu două arcuri;

- modificări ale structurii metalului de sudură (utilizarea unor moduri speciale de tăiere a muchiilor, oferind cel mai scăzut grad de penetrare a metalului de bază);

- încălzirea (atât concomitentă, cât și preliminară) a pieselor care urmează să fie îmbinate.

Sudarea cu arc electric a structurilor din oțeluri aliate cu carbon mediu în majoritatea cazurilor se realizează cu tije UONI (13/45 și 13/55). Au un strat special (fluorura de calciu), care garanteaza o crestere a rezistentei metalului de sudura la aparitia fisurilor (cristalizare) si rezistenta excelenta a sudurii rezultate.

Tehnologie sudare cu arc Produsele cu carbon mediu oferă următoarele caracteristici:

- din cauza riscului de formare a fisurilor, este de dorit să se sudeze cratere, precum și să se efectueze mișcări longitudinale ale electrodului în locul celor transversale;

- rolele înguste trebuie aplicate folosind un arc electric scurt;

- se recomandă efectuarea unui tratament termic al cusăturii după sudare (mai ales atunci când, conform specificațiilor tehnice, ar trebui să aibă plasticitate crescută).

Racordarea la gaz a aliajelor cu carbon mediu aliat se realizează cu o flacără ușor de cementare sau standard. În acest caz, se folosește doar metoda din stânga, iar puterea flăcării variază de la 75 la 100 de decimetri cubi pe oră. După sudare, se poate efectua un tratament termic sau forjare a metalului. Aceste operațiuni vor îmbunătăți semnificativ proprietățile oțelului. Dacă sunt sudate piese a căror grosime depășește trei milimetri, este necesar să le încălziți până la aproximativ 650 (încălzire locală) sau până la 350 (încălzire generală).

Separat, vom spune că sudarea structurilor cu carbon mediu este posibilă și la temperaturi scăzute (-30 de grade sau mai puțin). În astfel de situații, special tehnologie de sudare, care necesită un tratament termic obligatoriu al produselor după sudare și încălzirea constantă a metalului (mai întâi este preîncălzit la temperaturile indicate mai sus, apoi încălzit pe toată durata operațiunii). Sub rezerva cerințelor de mai sus, calitatea cusăturii va fi impecabilă.

4 Este posibilă sudarea aliajelor cu conținut ridicat de carbon?

Conținutul ridicat de carbon al acestor oțeluri le face improprii pentru producție. structuri sudate. Dar adesea, atunci când se desfășoară activități de reparații, este nevoie de sudarea aliajelor cu conținut ridicat de carbon. În aceste cazuri, ele sunt sudate prin metode care sunt utilizate pentru oțelurile cu un conținut mediu de carbon. Singura condiție este ca sudarea produselor cu conținut ridicat de carbon să nu se efectueze în curenți și când temperatura ambiantă este mai mică de cinci grade Celsius.

Sudarea oțelurilor cu un conținut ridicat de carbon (până la 0,75 la sută) prin metoda gazului se efectuează pe o flacără carburată (ușor) sau normală, cu o capacitate de cel mult 90 de metri cubi de acetilenă pe oră. În acest caz, metalul este încălzit la 300 de grade (o condiție prealabilă pentru obținerea unei conexiuni de înaltă calitate). Sudarea aliajelor cu conținut ridicat de carbon se realizează prin metoda stângă. Acest lucru face posibilă reducerea timpului petrecut de metal în starea topiturii și timpul de supraîncălzire a acestuia.

a fost dezvăluită o abordare generală a lucrului cu oțel inoxidabil. Oțel inoxidabil ca unul dintre otelurile dezvaluite in Electrozi de sudare din oțel este un oțel complex sau înalt aliat.

În unele cazuri, structurile și echipamentele din oțel au cerințe crescute pentru rezistența la căldură, susceptibilitatea la coroziune și alți parametri de protecție. Oțelurile înalt aliate permit îndeplinirea celor mai multe dintre ele. Acestea includ aliaje, compoziția componentelor de aliere în care este de cel puțin 10 la sută. Deoarece introducerea elementelor de aliere introduce schimbări semnificative în Proprietăți chimice oțel, orice fel de lucru cu acesta necesită ca această caracteristică să fie luată în considerare. Structurile de sudare constând din aliaje cu un conținut ridicat de componente de aliere necesită o selecție atentă a electrozilor de sudare.

Electrozi pentru sudarea oțelurilor înalt aliate

Elementele de aliere, împreună cu îmbunătățirea proprietăților de protecție ale oțelului, introduc anumite dificultăți în realizarea lucrari de sudare, în special, apariția posibilității de carburare și coroziune intergranulară. În plus, oțelurile înalt aliate sunt foarte sensibile la supraîncălzire și, prin urmare, trebuie prelucrate într-un regim de temperatură blând și folosind electrozi pentru sudare de lungime redusă.Așa cum arată practica, cu cât lungimea arcului este mai mare, cu atât este mai mare probabilitatea de apariție a fenomenelor nedorite în timpul sudare. Odată cu introducerea în producție a oțelului înalt aliat, a început dezvoltarea intensivă a componentelor pentru a lucra eficient cu acesta. Există în prezent de înaltă calitate electrozi de sudare conceput special pentru oțeluri cu un conținut ridicat de elemente de aliere.

Atunci când se efectuează lucrări de sudare, este foarte important să se țină seama de proprietățile unui anumit material, precum și de interacțiunea acestuia cu diferite tipuri de electrozi de sudare. Fiecare tip de electrod de sudare are propriile cerințe individuale. În ceea ce privește alegerea electrozilor de sudare, putem spune că pentru fiecare grad de oțel trebuie să selectați marca potrivită de electrozi de sudare. Datorită faptului că oțelurile carbon sunt mai utilizate pe scară largă decât alte tipuri de oțel, electrozii de sudare pentru sudarea oțelurilor carbon sunt folosiți din ce în ce mai des.

Atunci când alegeți electrozii pentru sudarea oțelurilor carbon, trebuie să urmați câteva reguli.. Oțelurile carbon sunt aliaje de fier cu carbon. Concentrația diferitelor impurități în metal creează dificultăți la sudare. Dacă nu sunt respectate condițiile necesare la sudarea oțelurilor carbon, atunci metalul de sudură poate începe să cristalizeze și să crape și, de asemenea, poate apărea stropire crescută a metalului direct în timpul sudării. Motivul pentru astfel de probleme este selectarea incorectă a electrozilor de sudare pentru sudare oteluri carbon.

De exemplu, unele dintre cele mai populare tipuri de electrozi de sudare, cum ar fi MR, ANO, UONI sau OZS, permit o muncă productivă. Electrozii mărcilor de mai sus nu permit formarea de fisuri fierbinți, stropirea crescută a metalului, precum și supraîncălzirea în zona de sudare și fierberea băii.

Este demn de remarcat marca de electrozi de sudare SSSI 13/45 și SSSI 13/55. Acești electrozi contribuie la o reducere suficientă a conținutului de hidrogen din metalul de sudură și, de asemenea, ajută la prevenirea apariției problemelor care apar la lucrul cu oțeluri carbon. Electrozii întregii mărci UONI sunt cunoscuți pentru stropirea redusă a metalului, precum și pentru separabilitatea excelentă a zgurii de cusătură de sudură, care este un factor important atunci când lucrați cu oțeluri carbon.

Electrozii de sudare ai mărcilor MP-3 și MP-3C sunt o alegere bună pentru lucrul cu oțeluri carbon. Au o serie de proprietăți excelente de procesare a sudării, precum și ușurință în utilizare și re-aprindere excelentă a arcului. În plus, au avantaje precum stropii minime de metal, separare excelentă a crustei de zgură și cerințele minime de calificare pentru sudor.

Electrozii OZS-4, OZS-6 și OZS-12 pot produce suduri cu aspect frumos. Prezentarea lor nu poate fi decât de invidiat.

electrozi ANO-21 sunt o alegere excelentă pentru lucrul cu oțeluri carbon. Aceasta este o marcă de înaltă calitate de electrozi de sudare cu un strat de rutil care facilitează sudarea oțelurilor carbon. Datorita faptului ca electrozii acestui brand au multe avantaje, acest brand de electrozi de sudura este perfect pentru lucrarile de sudare la sudarea transformatoarelor mici. Alegerea corectă a electrozilor de sudare va duce în mod necesar la sudarea cu succes a oțelurilor carbon.

Oțelul carbon este un aliaj de fier și carbon cu un conținut scăzut de siliciu, mangan, fosfor și sulf. În oțelul carbon, spre deosebire de oțelul inoxidabil, nu există elemente de aliere (molibden, crom, mangan, nichel, wolfram).Proprietățile oțelului carbon variază foarte mult în funcție de o ușoară modificare a conținutului de carbon. Odată cu creșterea conținutului de carbon, duritatea și rezistența oțelului cresc, în timp ce rezistența la impact și ductilitatea scad. Cu un conținut de carbon de peste 2,14%, aliajul se numește fontă.

Clasificarea otelurilor carbon

- cu emisii scăzute de carbon (cu conținut de carbon de până la 0,25%)

- carbon mediu (cu un conținut de carbon de 0,25 - 0,6%)

- carbon ridicat (cu un conținut de carbon de 0,6 - 2,0%)

După metoda de producție, oțelul se distinge:

1. Calitatea obișnuită (carbon până la 0,6%) fierbinte, semicalmă, calmă

Există 3 grupe de oțeluri de calitate obișnuită:

- Grupa A. Furnizat de proprietăți mecanice fără a reglementa compoziţia oţelurilor. Aceste oțeluri sunt de obicei utilizate în produse fără tratament sub presiune și sudare ulterioară. Cu cât numărul numărului condiționat este mai mare, cu atât rezistența este mai mare și ductilitatea oțelului este mai mică.

- Grupa B. Vine cu o garanție pentru compoziția chimică. Cu cât numărul de referință este mai mare, cu atât este mai mare conținutul de carbon. În viitor, acestea pot fi prelucrate prin forjare, ștanțare și efecte de temperatură fără a păstra structura inițială și proprietățile mecanice.

- Grupa B. Poate fi sudata. Furnizat cu o garanție de compoziție și proprietăți. Acest grup de oțeluri are proprietăți mecanice în conformitate cu numerele din grupa A, iar compoziția chimică - cu numerele din grupa B cu o corecție conform metodei de dezoxidare.

2. Calitate înaltă cu conținut de sulf de până la 0,030% și fosfor de până la 0,035%. Oțelul are o puritate crescută și este indicat prin litera A după gradul de oțel

În funcție de scopul oțelului poate fi:

- constructie

- inginerie (structurală)

- instrumental

- oţel cu proprietăţi fizice deosebite

Sudarea oțelurilor moale

Aceste oțeluri se sudează bine. Pentru a selecta corect electrozii de tipul și marca dorite, trebuie luate în considerare următoarele cerințe:

- putere egală îmbinare de sudare cu metal de bază

- Sudura fara defecte

- Compoziția chimică optimă a metalului cusăturii

- Stabilitatea îmbinărilor sudate în condiții de vibrații și șocuri, temperaturi ridicate și scăzute

Pentru sudarea oțelurilor cu conținut scăzut de carbon se folosesc electrozi din clasele OMM-5, SM - 5, TsM - 7, KPZ-32R, OMA - 2, UONI - 13/45, SM - 11.

Sudarea oțelurilor carbon

Carbonul crește capacitatea de a întări oțelul. Oțelul cu conținut de carbon (0,25–0,55%) este supus călirii și călirii, ceea ce îi crește semnificativ duritatea și rezistența la uzură. Aceste calități ale oțelului sunt utilizate în producția de piese de mașini, arbori axiali, angrenaje, carcase, pinioane și alte piese care necesită o rezistență sporită la uzură. Adesea sudarea devine singura tehnologie pentru fabricarea și repararea pieselor de mașini, cadre echipament de productie etc.

Probleme de sudare a oțelurilor carbon și metode de rezolvare a acestora

Cu toate acestea, sudarea oțelurilor carbon este dificilă din următorul motiv: carbonul conținut în astfel de oțeluri contribuie la formarea fisurilor fierbinți de cristalizare și a formațiunilor de întărire cu ductilitate scăzută și a fisurilor în zonele apropiate de sudare în timpul sudării. Metalul sudat în sine diferă ca proprietăți de metalul de bază, iar carbonul reduce rezistența sudurilor la fisurare, crescând efectul negativ al sulfului și fosforului.

Conținutul critic de carbon din îmbinare depinde de:

- modele de noduri

- forme de cusătură

- conținut în cusătura diferitelor elemente

- preîncălzirea zonei de sudare

În consecință, metodele de îmbunătățire a rezistenței la fisurarea la cald vizează:

- Limitarea elementelor care contribuie la formarea fisurilor

- Reducerea tensiunilor de tracțiune în cusătură

- Formarea formei optime a cusăturii cu cea mai omogenă compoziție chimică

În plus, un conținut crescut de carbon contribuie la formarea structurilor cu conținut scăzut de plastic, care, sub acțiunea diferitelor tensiuni, sunt predispuse la formarea de fisuri la rece și distrugere. Pentru a preveni acest lucru, se folosesc metode care exclud factorii care contribuie la apariția unor astfel de afecțiuni.

Cerințe pentru tehnologia de sudare a oțelurilor carbon

La realizarea îmbinărilor sudate pe oțeluri cu conținut ridicat de carbon, pentru rezistența sudurilor la fisurare, trebuie respectate următoarele condiții:

- Utilizați electrozi și fire de sudare cu conținut scăzut de carbon

- Folosiți moduri de sudare și măsuri tehnologice care limitează deplasarea carbonului din metalul de bază în sudare (canelură, sporire crescută, utilizarea sârmei de umplere etc.)

- Introduceți elemente care contribuie la formarea de formațiuni de sulfuri refractare sau rotunjite în cusătură (mangan, calciu etc.)

- Utilizați o anumită ordine de sutură, reduceți rigiditatea nodurilor. Utilizați alte moduri și metode care reduc stresul în sudare

- Selectați forma de cusătură dorită și reduceți eterogenitatea sa chimică

- Minimizați conținutul de hidrogen difuzabil (utilizați electrozi cu conținut scăzut de hidrogen, uscare gaze protectoare, curățarea marginilor și firelor, electrozi de aprindere, fire, fluxuri)

- Asigurați o răcire lentă a sudurii (utilizați sudură cu mai multe straturi, cu două arcuri sau cu mai multe arcuri, recoacerea suprafeței talonului, folosiți amestecuri exoterme etc.)

Caracteristicile tehnologice ale sudării oțelurilor carbon

Câteva caracteristici ale pregătirii și sudării pieselor din oțel carbon:

- Curățarea materialului

La sudarea oțelului carbon, metalul de bază este curățat de rugină, murdărie, un strat de sol, ulei și alți contaminanți, care sunt surse de hidrogen și pot forma pori și fisuri în cusătură. Marginile cu zone adiacente de metal de până la 10 mm lățime sunt curățate. Acest lucru asigură o tranziție lină la metalul de bază al structurii și rezistența cusăturii sub diferite sarcini.

- Asamblare piese pentru sudare. Pregătirea marginilor

La asamblarea pieselor pentru sudare trebuie respectat un gol, in functie de grosimea pieselor. Lățimea golului este cu 1-2 mm mai mare decât la asamblarea elementelor din oțeluri bine sudate. Pregătirea marginilor trebuie efectuată cu o grosime a metalului de 4 mm sau mai mult, ceea ce ajută la reducerea transferului de carbon în cusătură. Deoarece tendința de întărire este mare, lipiciurile de secțiune mică ar trebui aruncate sau trebuie utilizată preîncălzirea localizată înainte de lipici.

- Modul de sudare ar trebui să asigure cea mai mică penetrare a metalului de bază și o viteză optimă de răcire. Corectitudinea alegerii modului de sudare poate fi confirmată de rezultatele măsurării durității metalului de sudare. În condiții optime, nu trebuie să depășească 350 HV.

- Nodurile responsabile sunt sudate în două sau mai multe treceri. Cusătură de sudură la metalul de bază ar trebui să aibă o abordare lină. Nu sunt permise întreruperi frecvente ale arcului, retragerea craterului la metalul de bază și arsurile acestuia.

- Structurile responsabile din oțel carbon, precum și unitățile cu contur rigid etc. sunt sudate cu preîncălzire. Încălzirea se efectuează în intervalul de temperatură de 100–400 °C, iar temperatura de încălzire este cu atât mai mare, cu atât este mai mare conținutul de carbon și grosimea pieselor care urmează să fie sudate.

- Răcirea îmbinărilor sudate după sudarea oțelului carbon ar trebui să fie lentă. nod sudat pentru aceasta, este acoperit cu un material special termoizolant, mutat într-un termostat special sau folosit după încălzire prin sudare.

Consumabile de sudura pentru sudarea otelurilor carbon

- Pentru sudarea oțelurilor cu un conținut de carbon de până la 0,4% se pot utiliza electrozi de sudare adecvați pentru sudare. oțeluri slab aliate cu putine restrictii. Pentru sudura manuala se folosesc electrozi cu acoperire de tip bazic, care asigură un conținut minim de hidrogen în depozitul de cusături. Se folosesc electrozi de marcă UANI-13/45, UNI-13/55 etc.

- Sudarea mecanizată a oțelului carbon în gaz de protecție implică utilizarea de sârmă de calitate Sv-08G2S, Sv-09G2STs sau similare, precum și un amestec gazos de dioxid de carbon și oxigen (cu conținutul acestuia din urmă de până la 30%) sau dioxid de carbon. Este permisă utilizarea argonului oxidant amestecuri de gaze(70-75% Ar+20-25% CO2+5% O2). Cea mai optimă grosime a firului este de 1,2 mm.

- Dacă oțelul carbon a fost tratat termic sau aliat, atunci firul cu electrod Sv-08G2S nu va oferi proprietățile mecanice necesare. În aceste cazuri, pentru sudare se folosesc fire aliate complexe de clasele Sv-08GSMT, Sv-08KhGSMA, Sv-08Kh3G2SM etc.

- Sudarea automată cu arc scufundat a oțelului carbon se realizează folosind fire Sv-08A, Sv-08AA, Sv-08GA în combinație cu fluxurile AN-348A, OSC-45. Se recomanda folosirea fluxurilor AN-43 si AN-47, care au calitati tehnologice bune si rezistenta la fisurare.

- Materialele pentru electrozi) trebuie să respecte cerințele standardelor și specificațiilor. Nu utilizați electrozi cu defecte semnificative de acoperire. Firul trebuie să fie fără murdărie și rugină, fluxurile și electrozii sunt calcinați înainte de utilizare la temperaturi recomandate de documentația tehnică însoțitoare. Sudarea necesită dioxid de carbon. Dioxidul de carbon alimentar poate fi folosit numai după uscare suplimentară.

Pentru sudarea oțelurilor carbon și slab aliate se folosesc în principal electrozi cu acoperiri de minereu-acid, rutil, organic și fluorură de calciu. Cei mai răspândiți în țara noastră sunt electrozii cu acoperire rutilă. Ponderea electrozilor cu acoperire rutilă este în prezent de aproximativ 70% din producția totală a electrozilor. Pentru sudarea structurilor deosebit de critice se folosesc în principal electrozi cu un strat de fluorură de calciu. Ponderea electrozilor domestici cu un strat organic este mică. Acești electrozi sunt utilizați în principal în construcția conductelor principale. Electrozii de înaltă performanță cu pulbere de fier acoperiți pe o bază de formare a zgurii de rutil și fluorură de calciu devin din ce în ce mai răspândiți.

Toți acești electrozi sunt fabricați folosind fir de sudura Sv-08 și Sv-08A. Aliarea metalului de sudură în timpul sudării cu electrozi din acest grup se realizează prin introducerea componentelor de aliere în acoperire.

Electrozi cu un strat stabilizator. Un strat de stabilizare este aplicat pe tija electrodului într-un strat subțire. Greutatea acoperirii este de obicei de 1-2% din greutatea tijei.

Creșterea stabilității arderii arcului se realizează prin introducerea în compoziția de acoperire a compușilor de potasiu și sodiu (cromat, bicromat, silicat, carbonat etc.), precum și carbonați de calciu, magneziu sau bariu. Prezența sărurilor metalelor alcaline și alcalino-pământoase în acoperire duce la o scădere a energiei eliberate la catod în timpul sudării cu curent continuu de polaritate directă, în urma căreia rata de topire a electrodului scade brusc.

Datorită pierderilor mari din deșeuri și stropi, vitezei scăzute de topire și lipsei capacității de a suda la curenți mari, electrozii cu un strat de stabilizare au o productivitate foarte scăzută.

Proprietățile mecanice ale metalului de sudură sudate cu electrozi cu un strat de stabilizare sunt scăzute și practic nu diferă de proprietățile metalului de sudură sudate cu sârmă goală. Ca urmare, electrozii cu un strat de stabilizare sunt utilizați extrem de rar, doar pentru sudarea produselor necritice.

oxidarea manganului (7-2) și a fierului:

Reacția (7-7) conduce la îmbogățirea metalului lichid cu oxigen. O cantitate semnificativă de căldură eliberată în timpul oxidării manganului asigură o viteză mare de topire a electrodului. Partea principală a manganului din feromangan este oxidată în timpul sudării și doar o mică parte trece în metalul de sudură. Metal depus cu electrozi cu strat de minereu-acid, conform compoziție chimică cel mai adesea corespunde oțelului la fierbere și conține până la 0,12% C, până la 0,10% Si, 0,6-0,9% Mn, până la 0,05% S și până la 0,05% P. Conținutul de gaz este de obicei în următoarele limite: 0,09 -0,12% oxigen, 0,015-0,025% azot, 20-25 cm3/100 g hidrogen.

Electrozii cu acoperire cu minereu-acid permit sudarea cu curent alternativ și continuu. Cu grosimea normală a acoperirii (factor de masă a acoperirii 30-40%), acești electrozi sunt potriviți pentru sudare în toate poziții spațiale

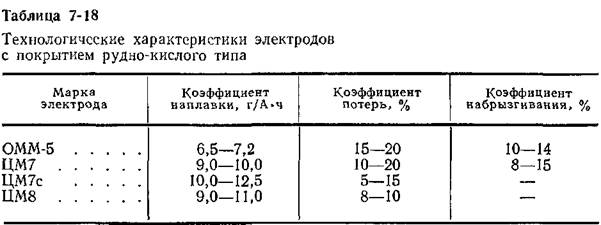

Cu o grosime mare a stratului de acoperire, electrozii sunt utilizați numai pentru sudarea în poziția inferioară. Tabelul 7-18 prezintă unele caracteristici tehnologice ale electrozilor cu acoperire cu minereu-acid.

Metalul sudurilor realizate cu electrozi cu un strat de minereu-acid este predispus la formarea de fisuri de cristalizare. Acest lucru se datorează conținutului ridicat de gaze și incluziuni nemetalice din acesta.

Zgura formată în timpul topirii acoperirilor de minereu-acid au o capacitate relativ scăzută de a desulfura metalul de sudură. Din motivele de mai sus, electrozii acoperiți cu minereu acid nu sunt recomandați pentru sudarea oțelurilor cu conținut ridicat de sulf și carbon, precum și pentru sudarea structurilor rigide în care pot apărea solicitări semnificative.

Electrozii cu înveliș de minereu-acid vă permit să sudați metal cu margini ruginite și scară, să sudați cu un arc extins și, în același timp, să asigurați suduri strânse. Porii la sudarea cu electrozi de acest tip pot apărea atunci când sunt excesivi temperatura ridicata calcinarea lor, cu un continut crescut de mangan in acoperire, la sudarea otelurilor cu continut ridicat de siliciu sau sulf.

Calcinarea la temperatură înaltă a acoperirii cu minereu-acid ajută la reducerea presiunii parțiale a hidrogenului și a vaporilor de apă în atmosfera arcului și, în consecință, la reducerea conținutului de hidrogen din bazinul de sudură. Ca urmare, gradul de suprasaturare a metalului cu gaz scade, iar odată cu scăderea temperaturii metalului topit, procesul de degazare decurge lent. Fierberea lentă nu asigură degazarea metalului până în momentul cristalizării, iar în metal se formează pori.

Recoacerea la temperatură ridicată a electrozilor și dezoxidarea excesivă cu mangan contribuie la dezvoltarea unui proces de reducere a siliciului și la creșterea concentrației de siliciu în metalul lichid. Siliciul, fiind un element activ de suprafață, este adsorbit pe suprafața metalului și înrăutățește condițiile de degazare. Evoluția gazelor în acest caz decurge lent, ceea ce determină formarea porilor. Sulful, care are și activitate de suprafață, are un efect similar asupra condițiilor de degazare a metalelor.

După proprietăţile mecanice ale metalului de sudură şi îmbinare sudata electrozii cu un strat de minereu-acid, de regulă, sunt de tip E42 (GOST 9467-60). Până de curând, electrozii cu un strat de minereu-acid erau cei mai populari. Prezența unei cantități semnificative de oxizi de fier și feromangan în acoperire în timpul sudării cu acești electrozi determină eliberarea unei cantități mari de compuși toxici de mangan în zona de respirație a sudorului. Datorită toxicității crescute, volumul de producție de electrozi cu acoperire cu minereu-acid în anul trecut a scăzut brusc. Au fost înlocuiți cu electrozi acoperiți cu rutil.

Electrozi acoperiți cu rutil. Baza formatoare de zgură a acoperirilor cu rutil este concentratul de rutil, diverși aluminosilicați (mica, feldspat, caolin etc.) și carbonați (marmură, magnezit). Protecția prin gaz a metalului topit este asigurată de descompunerea componentelor organice ale acoperirii, precum și a carbonaților. Dezoxidarea metalului se realizează în principal de mangan, introdus cu feromangan,

Acoperirile rutilice cunoscute pot fi împărțite condiționat în două subgrupe: aluminosilicat de rutil și carbonat de rutil. Rutilul și diverși aluminosilicați constituie baza de formare a zgurii a acoperirilor din primul subgrup. Conținutul de carbonați din ele, de regulă, nu depășește 5%.Acoperirile din al doilea subgrup conțin 10-15% carbonați. În acoperirile cu rutil, principalii agenți oxidanți sunt vaporii de apă și dioxidul de carbon.

De mare importanță sunt reacțiile redox ale manganului și siliciului, care determină în mare măsură prezența incluziunilor nemetalice de silicat în metalul de sudură și, prin urmare, proprietățile sale mecanice. La sudarea cu electrozi cu un strat de carbonat de rutil, procesul de reducere a siliciului este mai puțin dezvoltat decât la sudarea cu electrozi cu un strat de aluminosilicat de rutil. Acest lucru este facilitat de bazicitatea mai mare a zgurii și de potențialul de oxidare al atmosferei arcului.

Odată cu creșterea bazicității zgurii, cantitatea de incluziuni nemetalice și oxigen din metalul de sudură scade (Fig. 7-22), proprietățile sale plastice și rezistența la formarea fisurilor de cristalizare cresc. Pe fig. 7-23 arată dependența rezistenței la impact a metalului de sudură de bazicitatea zgurii.

Datorită acestor factori, electrozii cu acoperire cu carbonat rutil oferă mai mult calitate superioară metal de sudare decât electrozii acoperiți cu rutilluminosilicat. Acoperirile de rutil-carbonat au electrozi de calitate domestică

ANO-3, ANO-4, ANO-5, ANO-12, MP-1, MP-3; Acoperiri de rutilaluminosilicat - electrozi ANO-1, OZS-3, OZS-4, OZS-6, TsM-9.

Metalul depus cu electrozi acoperiți cu rutil corespunde ca compoziție chimică oțelului semicalm sau calm și conține până la 0,12% C; 0,5-0,8% Mn; 0,10-0,30% Si; până la 0,05% S și până la 0,05% R. Conținutul de gaze din metalul sudurilor realizate cu electrozi acoperiți cu rutil este de obicei în următoarele limite; 0,05-0,10% oxigen, 0,015-0,025% azot, 25-30 cm3/100 g hidrogen.

Electrozii acoperiți cu rutil au proprietăți tehnologice și de sudură ridicate: asigură o formare excelentă a sudurilor cu o tranziție lină la metalul de bază, pierderi reduse de metal din stropire, separabilitate ușoară a crustei de zgură, ardere stabilă a arcului la sudare pe alternanță și DC orice polaritate. Metalul de sudură sudat cu electrozi acoperiți cu rutil este puțin predispus la formarea de pori atunci când lungimea arcului fluctuează, la sudarea metalului umed și ruginit și la sudarea pe suprafețe oxidate. Motivele formării porilor la sudarea cu electrozi de acest tip sunt aceleași ca și la sudarea cu electrozi cu acoperire cu minereu-acid. Rezistența metalului de sudură împotriva formării fisurilor de cristalizare este oarecum mai mare decât cea a electrozilor cu un strat de minereu-acid.

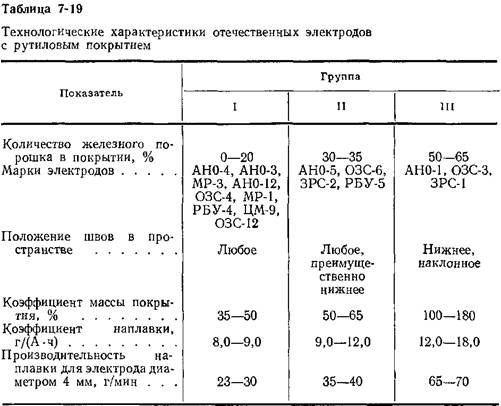

In functie de grosimea invelisului, electrozii pot fi proiectati pentru sudare fie in toate pozitiile spatiale, fie doar in pozitia inferioara; Proprietățile tehnologice ale electrozilor depind și de grosimea stratului de acoperire. În funcție de proprietățile tehnologice și conținutul de pulbere de fier din acoperire, electrozii pot fi împărțiți condiționat în trei grupuri (Tabelele 7-19),

În acoperirile cu electrozi din prima grupă, pulberea de fier este introdusă în cantități mici (până la 15-20%) pentru a îmbunătăți proprietățile de sudare și tehnologice ale electrozilor și anume: stabilitatea arcului, topirea uniformă a acoperirii, reducerea stropi de metal topit etc. Performanța electrozilor la aceasta crește puțin. Scopul principal al electrozilor din primul grup este sudarea metalelor de grosime medie (3-12 mm) în condiții de asamblare și de fabrică, unde predomină cusăturile scurte și curbilinie, situate în diferite poziții spațiale.

În acoperirile cu electrozi din al doilea grup, pulberea de fier este conținută într-o cantitate de 30-35%. Introducerea unei astfel de cantități de pulbere de fier în acoperire cu o creștere simultană a grosimii stratului de acoperire (până la anumite limite) face posibilă nu numai îmbunătățirea proprietăților de sudură și tehnologice ale electrozilor, ci și creșterea productivității acestora. . Electrozii din a doua grupă sunt numiți electrozi universali de productivitate crescută.

Acești electrozi pot fi sudați în toate pozițiile spațiale, dar utilizarea lor cea mai eficientă este în fabrică, unde majoritatea cusăturilor sunt sudate în poziția inferioară. Electrozii din al doilea grup ar trebui folosiți când

sudarea cusăturilor de mare lungime cu un picior mare cu o grosime a metalului de bază de 10-20 mm. Electrozii a treia

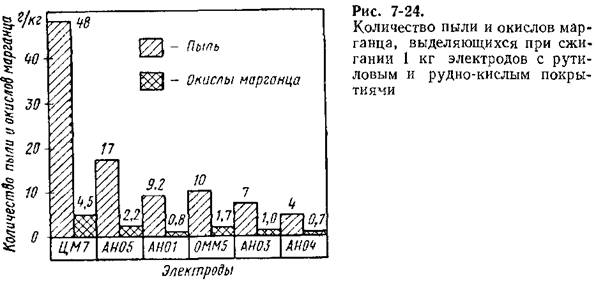

grupurile (cu un continut ridicat de pulbere de fier) se numesc performante. Acești electrozi sunt adecvați numai pentru sudarea structurală în poziții în jos sau înclinate. Recomandat în principal pentru sudarea din fabrică cu cusături lungi. Spre deosebire de acoperirile de minereu-acid, acoperirile de rutil oferă caracteristici sanitare și igienice mai favorabile ale electrozilor. Pe fig. 7-24 prezintă date privind eliberarea de praf și oxizi toxici ai manganului în timpul sudării cu electrozi cu acoperiri de rutil și minereu-acid de diferite grade.

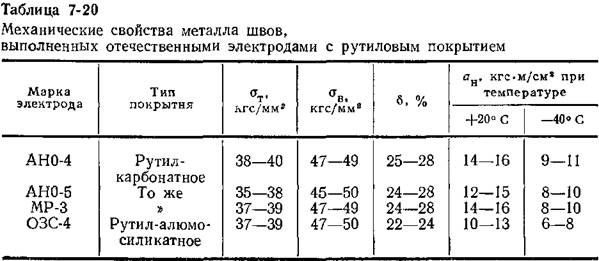

În funcție de proprietățile mecanice ale metalului de sudură și ale îmbinării sudate, electrozii acoperiți cu rutil aparțin cel mai adesea tipurilor E42-E46 și sunt destinați pentru sudarea structurilor critice din oțeluri cu conținut scăzut de carbon și aliaje reduse (Tabelul 7-20).

Datorită proprietăților tehnologice și de sudare ridicate, proprietăților mecanice ale metalului de sudură și caracteristicilor sanitare și igienice favorabile, electrozii acoperiți cu rutil au devenit foarte răspândiți în diverse sectoare ale economiei naționale. Introducerea pe scară largă a acestor electrozi în locul electrozilor cu un strat de minereu-acid a permis indigenilor

modalitate de a îmbunătăți condițiile sanitare și igienice de muncă ale sudorilor și lucrătorilor de profesii conexe și a dat economie nationala impact economic mare.