Amestec de gaz pentru producția de sudare. Gaze de protectie pentru sudare semiautomata

Amestecuri de gaze de sudare pe bază de argon și dioxid de carbon.

Pentru calitate înaltă lucrari de sudare electricaîn mediu gaze protectoare Cryogenservice oferă o gamă largă de amestecuri de sudare pe bază de argon, precum și umplerea buteliilor cu amestecuri de sudare de orice volum!

INFORMATII UTILE:

Este posibil să se reducă costurile de sudare și să se îmbunătățească în același timp calitatea sudurii?

DA! DA, și din nou DA!

Tehnologia de sudare într-un mediu de protecție folosind gaze de sudare amestecurile îmbunătățesc semnificativ calitatea muncii și eficiența sudurii. Utilizarea amestecurilor de gaze pe bază de argon a devenit un nou nivel în îmbunătățirea proceselor de sudare!

Avantajele utilizării amestecurilor de sudare cu gaz pe bază de argon în comparație cu dioxidul de carbon:

Creșterea cantității de metal depus pe unitatea de timp, precum și reducerea pierderii de metal din electrod pentru stropire.

Reducerea cantității de stropi lipiți (stropire) în zonă îmbinare sudatași, în consecință, o reducere de până la 95% a complexității îndepărtării acestora. Creșterea densității și plasticității metalului de sudură. Creșterea rezistenței îmbinării sudate. Procesul de sudare este stabil chiar și cu un avans neuniform fir de sudura, precum și prezența urmelor de grăsime tehnologică și rugină pe suprafața acestuia. Condițiile igienice de lucru la locul de muncă al sudorului sunt îmbunătățite datorită unei reduceri semnificative a cantității de emisii de fum și vapori de sudură.

Cea mai buna calitate:

Reduce cantitatea de incluziuni de oxid și rafinează boabele, îmbunătățind microstructura metalului. Mărește adâncimea de penetrare a cusăturii, crește densitatea acesteia, ceea ce în cele din urmă crește rezistența structurilor sudate.

Rezistență mare la oboseală, cel mai bine aspect produsele sunt argumente serioase în favoarea amestecurilor de sudare în sudare.

Performanță mai mare:

Viteza de sudare în comparație cu cea tradițională (în mediu de protecție cu CO2) este dublată. Acest lucru se datorează mai puțin tensiune de suprafata metalul topit, rezultând o reducere cu 70% -80% a stropirii și stropirii metalului electrodului. O cantitate mică de stropi și zgură de suprafață exclude în multe cazuri lucrările de curățare a elementelor care urmează să fie sudate.

Economii:

Reduce consumul de energie electrică și sârmă de sudură cu 10-15%. Vă permite să reduceți semnificativ costul lucrărilor de curățare și pregătirea sudurilor înainte de vopsire sau galvanizare. Mărește durata de viață a duzelor de sudură, a ochelarilor de măști și a salopetelor, drept urmare costul înlocuirii acestora este redus.

Cele mai bune conditii de munca:

Semnificativ mai puțin fum, aerosoli de sudare și gaze nocive mențin sudorul sănătos și îi permit să lucreze cu mai multă atenție timp îndelungat. Reduce riscul unei boli profesionale a sudorilor - silicoza pulmonara.

A sosit momentul să folosim tehnologii progresive și produse noi care să permită producătorilor să ofere calitate superioară eficiența muncii și a producției, îmbunătățesc și asigură condițiile de muncă ale lucrătorilor lor.

Compania Cryogenservice furnizeaza amestecuri de gaze de sudura, umple butelii si le livreaza prompt prin transport specializat.

Tabel de comparație pentru selectarea compoziției amestecului de sudare

| Denumirea și denumirea amestecului de gaze | Compoziția și modalitatea de livrare | Domeniul de aplicare în sudare |

|---|---|---|

| Amestec gazos TU 2114-001-87144354-2012 Ar/2CO2 | 98%Ar + 2%CO2Ar - gradul gazos de argon cel mai înalt (99,993%);CO2 - gradul gazos de dioxid de carbon cel mai înalt (99,8%).Livrat: în butelii de oțel la o presiune de 150 kgf/cm2; în monoblocuri BMKB - sub presiune de 200 kgf/cm2. Cilindrii sunt vopsiți în negru și au inscripția albă „amestec de Ar - CO2 |

sudare semiautomata: - otel inoxidabil; - produse cu pereți subțiri (grosime mai mică de 1 mm) față de cele obișnuite oteluri de structura; – sudarea-lipirea semiautomată a pieselor zincate și îmbinărilor cupru-fier. |

| Amestec gazos TU 2114-001-87144354-2012 Ar/10CO2 | 90%Ar + 10%CO2Ar - gradul gazos de argon cel mai înalt (99,993%);CO2 - gradul gazos de dioxid de carbon cel mai înalt (99,8%).Livrat: în butelii de oțel la o presiune de 150 kgf/cm2; în monoblocuri BMKB - sub o presiune de 200 kgf / cm2. | — sudarea semiautomată a oțelurilor de structură slab aliate și mediu aliate; — toate tipurile de sudare de mare viteză; — sudare prin impuls; – se poate lucra atât în modul de transfer cu picături mici, cât și în modul jet. |

| Amestecul de gaze TU 2114-001-87144354-2012 Ar/18CO2 |

82%Ar + 18%CO2Ar - gradul gazos de argon cel mai înalt (99,993%); CO2 - gradul gazos de dioxid de carbon cel mai înalt (99,8%). Amestecul de gaz de sudare este furnizat: în butelii de oțel sub o presiune de 150 kgf/ cm2; în monoblocuri BMKB - sub o presiune de 200 kgf / cm2. Cilindrii sunt vopsiți în negru și au inscripția albă „Amestec Ar-CO2” |

Cel mai versatil amestec de gaze pentru semi sudare automată oțeluri de structură carbon, potrivite pentru aproape toate tipurile de materiale și tipuri de cusături. |

| Amestec gazos TU 2114-001-87144354-2012 Ar/20CO2 Certificat NAKS Nr. АЦСМ-12-01610 |

80%Ar + 20%CO2Ar - gradul gazos de argon cel mai înalt (99,993%);CO2 - gradul gazos de dioxid de carbon cel mai înalt (99,8%).Livrat: în butelii de oțel la o presiune de 150 kgf/cm2; în monoblocuri BMKB - sub presiune de 200 kgf/cm2. Cilindrii sunt vopsiți în negru și au inscripția albă „Amestec Ar-CO2”. |

- sudarea și suprafața semiautomată a oțelurilor de structură convenționale; - sudarea semiautomată a oțelurilor inoxidabile cu sârmă miez flux; - capacitatea de a performa cusături verticale cu stropire minimă |

| Amestecul de gaze TU 2114-001-87144354-2012 Ar/25CO2 |

75%Ar + 25%CO2Ar - gradul gazos de argon cel mai înalt (99,993%);CO2 - gradul gazos de dioxid de carbon cel mai înalt (99,8%).Livrat: în butelii de oțel la o presiune de 150 kgf/cm2; în monoblocuri BMKB - sub presiune de 200 kgf/cm2. Cilindrii sunt vopsiți în negru și au inscripția albă „Amestec Ar-CO2”. | - sudarea și suprafața semi-automată a oțelurilor de structură convenționale; - sudarea conductelor pe mașini automate și roboți; - asigură o penetrare maximă cu un minim de stropire; - capacitatea de a lucra în toate pozițiile |

top

Compania „Cryogenservice” furnizează întreprinderi (de diferite profiluri) gaze tehnice: azot, argon, acetilenă, amestecuri de gaze, heliu clasa "A" și heliu grad "B", oxigen industrial, propan și dioxid de carbon. Pe lângă provizii gaze tehnice, compania este specializată în vânzarea de butelii de gaz fabricate în conformitate cu GOST 949-73 și GOST 15860-84 (pentru propan). Printre servicii aditionale firme, putem remarca serviciile de reparare, inchiriere, cumparare si reexaminare (certificare) buteliilor de gaz.

Sudarea în dioxid de carbon, gaze inerte și în amestecuri de gaze protectoare

I. Introducere

O analiză a pieței echipamentelor de sudare cu arc de fuziune care s-a dezvoltat la începutul secolului arată că cea mai comună metodă de sudare în industrie continuă să fie sudarea semi-automată cu electrod consumabil în gaze de protecție (procesul MIG/MAG). Pe parcursul ultimului deceniu al secolului XX, proporția de metal depusă manual sudare cu arc, a scăzut de 2 ori - de la 22,6% la 11,2%, în timp ce ponderea sudării în gazele de protecție a crescut de la 64,3% la 75,7%. Acest lucru se vede clar în diagramele prezentate în fig. 12 .

Există motive să credem că în viitorul apropiat ponderea sudării manuale cu arc se va stabiliza la nivelul de 10 - 12%, ponderea sudării semi-automate cu sârmă solidă - la nivelul de 40 - 50%, ponderea sudare semiautomată cu sârmă miez - la nivelul de 30 - 40%, ponderea sudării cu arc scufundat - la nivelul de 5 - 6%. În același timp, procesul MIG/MAG este utilizat nu numai pentru sudarea mecanizată, ci și pentru sudarea automată și robotizată.

II. Concepte generale despre sudarea MIG/MAG

Orez. 3. Schema generala a sudarii si echipamentelor MIG/MAG

MIG/MAG - Metal inert/gaz activ- consumabile de sudare cu arc electrod metalic(sârmă) într-un mediu de gaz inert/activ cu alimentare automată a firului de umplere. Aceasta este sudarea semi-automată într-un mediu cu gaz de protecție (dioxid de carbon sau alt gaz inert) - cea mai versatilă și comună metodă de sudare din industrie. Uneori, această metodă de sudare este denumită GMA (Gas Metal Arc) sau GMAW (Gas Metal Arc Sudura). Utilizarea termenului „semi-automat” nu este în întregime corectă, deoarece vorbim despre automatizarea doar a furnizării de sârmă de umplere, iar metoda MIG / MAG în sine este utilizată cu succes în sudarea automată și robotizată. Expresia „sudare în dioxid de carbon”, cu care mulți specialiști sunt obișnuiți, este omisă în mod deliberat, deoarece această metodă utilizează din ce în ce mai mult amestecuri de gaze multicomponente, care, pe lângă dioxidul de carbon, pot include argon, oxigen, heliu, azot și alte gaze.

În funcție de metalul de sudat și de grosimea acestuia, ca gaze de protecție se folosesc gaze inerte, active sau amestecurile acestora. Datorită caracteristicilor fizice, stabilitatea arcului și proprietățile sale tehnologice sunt mai mari atunci când se utilizează curent continuu polaritate inversă. Când se folosește un curent continuu de polaritate directă, cantitatea de metal topit al electrodului crește cu 25 - 30%, dar stabilitatea arcului scade brusc și pierderea de metal pentru stropire crește. Aplicație curent alternativ imposibil din cauza arcului instabil.

La sudarea cu un electrod consumabil, cusătura se formează din cauza penetrării metalului de bază și a topirii. metal suplimentar- fir electrod. Prin urmare, forma și dimensiunile sudurii, printre altele (viteza de sudare, poziția spațială a electrodului și piesei de prelucrat etc.), depind și de natura topirii și transferul metalului electrodului în bazinul de sudură. Natura transferului de metal al electrodului este determinată în principal de materialul electrodului, compoziția gazului de protecție, densitatea curentului de sudare și o serie de alți factori.

Cu metoda tradițională de sudare, pot fi distinse trei forme principale de topire a electrodului și transferul metalului electrodului în bazinul de sudură. Proces sudare cu arc cu scurtcircuite periodice este tipic pentru sudarea cu fire de electrozi cu un diametru de 0,5 - 1,6 mm cu un arc scurt cu o tensiune de 15 - 22 V. După un alt scurtcircuit (1 și 2 în Fig. 4-1), topitul metalul de la capătul electrodului se micșorează într-o picătură. Ca urmare, lungimea și tensiunea arcului devin maxime. În toate etapele procesului, viteza de alimentare a firului de electrod este constantă, iar viteza de topire a acestuia se modifică și în perioadele 3 și 4 este mai mică decât viteza de alimentare.

Prin urmare, capătul electrodului cu picătură se apropie de bazinul de sudură (lungimea arcului și tensiunea arcului scad) la un scurtcircuit (5 în Fig. 4-1). În cazul unui scurtcircuit, curentul de sudare crește brusc și, ca urmare, efectul compresiv al forțelor electromagnetice crește, acțiunea combinată a cărora rupe puntea de metal lichid dintre electrod și piesa de prelucrat. În timpul unui scurtcircuit, o picătură de metal topit al electrodului trece în bazinul de sudură. Apoi procesul se repetă. Frecvența închiderilor periodice ale intervalului de arc poate varia între 90 - 450 pe secundă. Pentru fiecare diametru al firului de electrod în funcție de material, gaz de protecție etc. există o gamă de curenți de sudare în care procesul de sudare cu scurtcircuite este posibil. Cu parametri optimi de proces, sudarea este posibilă în diverse poziții spațiale, iar pierderea metalului electrodului pentru stropire nu depășește 7%. O creștere a densității curentului de sudare și a lungimii (tensiunii) arcului duce la o schimbare a naturii topirii și transferului metalului electrodului, trecerea de la sudarea cu arc scurt cu scurtcircuite la un proces cu scurtcircuite rare. sau fără ele. Metalul electrodului este transferat în bazinul de sudură neregulat, în picături mari separate dimensiune diferită(Fig. 4-2), clar vizibil cu ochiul liber.

Orez. 4. Principalele forme de topire și transfer de metal electrod în timpul sudării MIG/MAG: 1 - scurtcircuite, 2 - picurare, 3 - jet

Orez. 5. Modul de transfer cu jet al electrodului metalic în sudare MIG/MAG și formă sudură: 1 - limita inferioară a curentului de sudare, 2 - limita superioară a curentului de sudare.

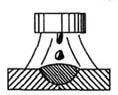

La densități suficient de mari de mărime constantă (fără impulsuri sau cu impulsuri) curent de sudare cu polaritate inversă și în timpul arderii arcului în gaze inerte, se poate observa un transfer foarte fin de picături de metal al electrodului. A primit numele de „jet” pentru că atunci când este observat cu ochiul liber, se pare că metalul topit curge în bazinul de sudură de la capătul electrodului într-un curent continuu. Schimbarea naturii transferului metalului electrodului de la picătură la jet are loc odată cu creșterea curentului de sudare la „critic” pentru un diametru dat de electrod. Valoarea curentului critic scade atunci când electrodul este activat (unele substanțe ionizante luminoase sunt aplicate pe suprafața acestuia într-un fel sau altul), iar stick-out-ul electrodului crește. Modificarea compoziției gazului de protecție afectează și valoarea curentului critic. De exemplu, adăugarea de până la 5% oxigen la argon reduce valoarea curentului critic. La sudarea în dioxid de carbon, fără utilizarea unor măsuri speciale, este imposibil să se obțină un transfer cu jet al electrodului metalic. Nu se obține la utilizarea unui curent de polaritate directă. În trecerea la transferul cu jet, fluxul de gaze și metal de la electrod către bazinul de sudură este puternic intensificat datorită acțiunii de compresiune a forțelor electromagnetice. Ca urmare, stratul de metal lichid de sub arc scade, iar în bazinul de sudură apare o depresiune locală. Transferul de căldură către metalul de bază crește, iar cusătura capătă o formă specifică cu o adâncime de penetrare crescută de-a lungul axei sale. Cu transferul prin pulverizare, arcul este foarte stabil, nu se observă fluctuații ale curentului și tensiunii de sudare. Sudarea este posibilă în toate pozițiile spațiale.

III. Sudarea MIG/MAG în amestecuri de gaze

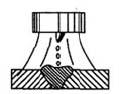

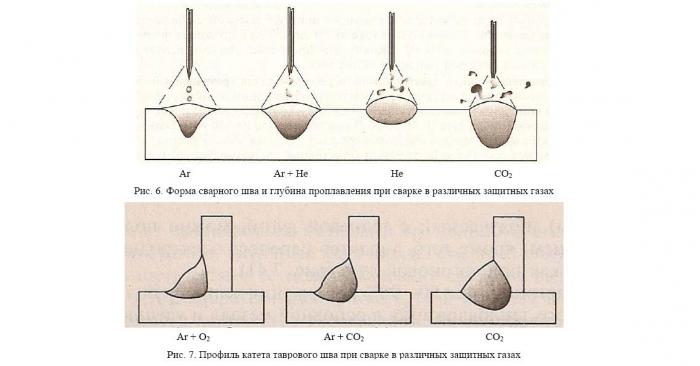

Dacă avem în vedere utilizarea gazelor de sudare doar din punctul de vedere al obţinerii cea mai buna protectie spațiul de reacție al arcului de sudare din aerul exterior, atunci argonul va fi gazul de protecție optim. Argonul este mai greu decât aerul (densitate 1,78 kg/m3), are un potențial de ionizare scăzut (15,7 V), nu intră în interacțiuni chimice cu alte elemente și este conținut în cantități suficiente în formă liberă (0,9325% vol., sau 0 00007). % în greutate), ceea ce face posibilă obținerea acestuia din aer în instalațiile de distilare. În prezent, argonul este utilizat pe scară largă ca gaz de protecție în sudare. aliaje de aluminiuși oțeluri înalt aliate (în special crom-nichel inoxidabil). Cu toate acestea, la sudarea oțelurilor carbon și slab aliate din principalele clase structurale la întreprinderile rusești, dioxidul de carbon CO2 continuă să fie principalul gaz de protecție pentru procesul MIG/MAG. Între timp, utilizarea argonului vă permite să creșteți temperatura arcului de sudură, ceea ce îmbunătățește penetrarea sudurii, crescând productivitatea sudurii în ansamblu. În acest caz, pătrunderea capătă o formă de „pumnal”, ceea ce face posibilă efectuarea sudării într-o singură trecere într-o canelură de metal cu o grosime mai mare. La sudarea într-un mediu cu argon (precum și alte gaze inerte), arderea elementelor de aliere active este redusă la minimum, ceea ce face posibilă utilizarea firelor de sudură mai ieftine. Cu toate acestea, utilizarea dioxidului de carbon în sudarea cu electrozi consumabili are avantajele sale, asociate în primul rând cu procesele chimice și metalurgice care au loc în timpul sudării. Dioxidul de carbon are o densitate mare (de aproximativ 1,5 ori mai mare decât cea a aerului) și prin el însuși este capabil să ofere o protecție de înaltă calitate a spațiului de reacție; potențialul său de ionizare, egal cu 14,3 V, face posibilă utilizarea efectului de disociere a moleculelor de dioxid de carbon în monoxid de carbon CO și oxigen liber la sudare:

CO2 ↔ CO + O

CO ↔ C + O

Dioxidul de carbon pur nu a fost folosit de mult timp ca amestec de gaz de protecție pentru sudarea cu electrozi consumabili în toate țările industrializate. Pentru aceasta se folosesc amestecuri de gaze. Calitatea sudurii depinde de alegerea amestecului de gaz protector. Astfel, amestecurile care conțin heliu în compoziția lor cresc temperatura arcului de sudare, ceea ce îmbunătățește pătrunderea sudurii, crescând productivitatea sudurii în general. Creșterea productivității operațiilor de sudare la utilizarea amestecurilor de gaze este de cel puțin 30-50%. Efectul aplicării lor asupra întreprinderii în ansamblu este mult mai semnificativ. De exemplu, utilizarea amestecurilor de gaze în sudarea semiautomată a metalului care urmează să fie vopsit în continuare nu necesită curățarea ulterioară a sudurii și a zonei apropiate de sudare. Cusătura sudata se dovedește a fi de o formă și puritate destul de potrivite pentru vopsirea ulterioară. Acest lucru asigură o creștere semnificativă a productivității muncii în timpul lucrului ulterioar cu produse sudate la întreprindere. În plus, utilizarea amestecurilor de gaze în sudarea semi-automată oferă, de asemenea, proprietăți îmbunătățite ale metalului îmbinării sudate, ceea ce face posibilă, în unele cazuri, abandonarea tratamentului termic ulterior, care este întotdeauna laborios. Aceste amestecuri de gaze protectoare sunt aplicabile pentru sudarea cu arc atât a oțelurilor carbon, cât și a oțelurilor aliate. Luați în considerare compozițiile amestecurilor de gaze cele mai des utilizate în sudarea cu arc.

Amestecuri de gaze protectoare pentru sudare cu electrod de tungsten neconsumabil

amestec de gaze HH-1 (Helishield H3). Este un amestec de gaz inert format din 30% heliu și 70% argon. Oferă o încălzire mai eficientă decât argonul. Mărește penetrarea și viteza de sudare, suprafața de sudare mai uniformă.

Amestec de gaz HH-2 (Helishield H5). Este un amestec de gaz inert format din 50% heliu și 50% argon. Cel mai versatil amestec de gaz, potrivit pentru sudarea materialelor de aproape orice grosime.

Gaze protectoare pentru sudarea cu electrozi consumabili

Amestec de gaz K-2 (Pureshield P31). Este cel mai versatil dintre toate amestecurile de oțel structural carbon. Compus din 82% argon și 18% dioxid de carbon. Potrivit pentru aproape toate tipurile de materiale.

Amestecul gazos K-3.1 (Argoshield 5). Acest amestec este 92% argon, 6% dioxid de carbon, 2% oxigen. Proiectat pentru tablă și oțeluri cu profil îngust (bară). Produce un arc stabil cu stropire redusă, câștig redus și un profil de sudură plat și neted. Amestecul este excelent pentru penetrare adâncă și este ideal pentru sudarea tablei.

Amestec de gaz K-3.2 (Argoshield TC). Este un amestec de 86% argon, 12% dioxid de carbon, 2% oxigen. Oferă un arc stabil, cu o zonă fierbinte largă și o bună penetrare a profilului, potrivit pentru penetrare adâncă, sudare cu cusături scurte și acoperire dură. Poate fi folosit pentru sudare in toate pozitiile. Ideal pentru sudare manuală, automată și robotizată.

Amestecul de gaz K-3.3 (Argoshield 20). Este un amestec de 78% argon, 20% dioxid de carbon, 2% oxigen. Special conceput pentru penetrarea adâncă a unei game largi de profile. Amestecul este potrivit pentru suprafața și sudarea oțelurilor laminate groase (secționate).

Amestec de gaze NP-1 (Helishield HI). Este un amestec de 85% heliu, 13,5% argon, 1,5% dioxid de carbon. Acest amestec produce cusături curate excelente, cu un profil neted și puțină sau deloc oxidare la suprafață. Ideal pentru materiale subțiri unde viteze mari de deplasare nivel scăzut deformarea (curbura) metalului.

Amestec de gaz NP-2 (Helishield H7). Este un amestec de 55% heliu, 43% argon, 2% dioxid de carbon. Oferă un nivel scăzut de armare de sudură și oferă o viteză mare de sudare. Amestecul este potrivit pentru sudarea automată și pentru aplicații robotizate folosind o gamă largă de grosimi de materiale sudate.

Amestec de gaz NP-3 (Helishield H101). Este un amestec de 38% heliu, 60% argon, 2% dioxid de carbon. Oferă stabilitate arcului pentru stropire redusă și defecte de sudură reduse. Amestecul de gaz NP-3 este recomandat pentru sudarea materialelor cu o grosime mai mare de 9 mm. Compoziția amestecului de gaze afectează aproape toți parametrii modului de sudare. Rezultatele studiilor efectuate de CJSC NPF „Serviciul de Inginerie și Tehnologie” (Sankt. Petersburg) sunt prezentate în Tabelul 1.

Tabel 1. Influența amestecului de gaze asupra parametrilor de sudare (sudare cu fir Sv-10GSMT ø 1,4 mm)

PREZENTARE GENERALĂ A ECHIPAMENTULUI

| Gaz de protecție | I St, A | U d, V | Q, kg/h | Ψ, % | Ά nb, % |

| 200 - 210 | 22 - 23 | 2,3 | 4,7 | 1,5 | |

| 300 - 310 | 30 - 33 | 4,3 | 6,7 | 2,0 | |

|

97% Ar + 3% O2 |

200 - 210 | 21 - 22 | 3,0 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,3 | 0,5 | - | |

|

82% Ar + 18% CO2 |

200 - 210 | 24 - 25 | 3,7 | 3,8 | 0,3 |

| 300 - 310 | 30 - 31 | 6,0 | 2,9 | 0,3 | |

|

78% Ar + 20% CO2 + 2% O2 |

200 - 210 | 25 - 26 | 3,7 | 3,2 | 0,2 |

| 300 - 310 | 30 -31 | 6,0 | 2,9 | 0,2 | |

|

86% Ar + 12% CO2 + 2% O2 |

200 - 210 | 21 - 22 | 3,1 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,4 | 0,5 | - |

Iw curent de sudare,

Tensiunea arcului Ud,

Q este cantitatea de metal depus pe unitatea de timp,

ψ este coeficientul pierderilor de metal datorate stropilor,

Coeficientul de stropire Anb, care determină costurile forței de muncă pentru îndepărtarea stropilor de pe suprafața pieselor de sudat.

Influența compoziției amestecului de gaze asupra proprietăților metalului de sudură este prezentată clar în Tabelul 2:

Tabel 2. Influența amestecului de gaze asupra proprietăților metalului (sudare cu fir Sv-10GSMT ø 1,4 mm, curent de sudare 250A, tensiune arc 23-25 V)

| Gaz protector | σ t, MPa | σ in, MPa | δ, % | ψ, % | KCU, J/cm2 | |

| +20ºС | -40ºС | |||||

| CO2 | 401 | 546 | 27,0 | 62,4 | 14,1 | 8,4 |

| 97% Ar + 3% O2 | 385 | 590 | 28,0 | 60,0 | 20,0 | 12,0 |

| 82%Ar + 18%CO2 | 395 | 580 | 30,0 | 65,0 | 24,0 | 16,0 |

| 78% Ar + 20% CO2 + 2% O2 | 392 | 583 | 29,5 | 63,5 | 23,5 | 15,3 |

| 86% Ar + 12% CO2 + 2% O2 | 390 | 585 | 29,0 | 63,0 | 24,0 | 15,8 |

σ t limita de curgere,

σ la puterea supremă,

alungirea δ,

ψ scurtarea relativă,

Rezistența la impact KCU.

Pentru fiecare dintre aceste amestecuri se recomandă propriile moduri de sudare (a se vedea tabelul 3), ținând cont de particularitățile proceselor chimice și metalurgice care au loc în bazinul de sudură, în care sunt implicate componentele amestecurilor de gaze (dioxid de carbon și oxigen). .

| Materii prime |

Grosimea, mm |

Amestecul recomandat |

Diametrul firului de sudura, mm |

Viteza de sudare, mm/min |

curent de sudare I St, A |

Tensiunea arcului U d, V |

Viteza de avans a firului, m/min |

Consum de gaz, l/min |

| Oțeluri de structură carbon |

1,0 | K-3.1 | 0,8 | 350-600 | 45-65 | 14-15 | 3,5-4,0 | 12 |

| 1,6 | K-3.1 | 0,8 | 400-600 | 70-80 | 15-16 | 4,0-5,3 | 14 | |

| 3,0 | K-3.2 | 1,0 | 280-520 | 120-160 | 17-19 | 4,0-5,2 | 15 | |

| 6,0 | K-3.2 | 1,0 | 300-450 | 140-160 | 17-18 | 4,0-5,0 | 15 | |

| 6,0 | K-3.2 | 1,2 | 420-530 | 250-270 | 26-28 | 6,6-7,3 | 16 | |

| 10,0 | K-3.2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-2 | 1,2 | 400-480 | 270-310 | 26-28 | 7,0-7,8 | 16 | |

| 10,0 | K-2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-3.3 | 1,2 | 370-440 | 290-330 | 26-31 | 10,0-12,0 | 17 | |

| Oteluri aliate |

1,6 | NP-1 | 0,8 | 410-600 | 70-85 | 19-20 | 6,5-7,1 | 12 |

| 3,0 | NP-2 | 1,0 | 400-600 | 100-125 | 16-19 | 5,0-6,0 | 13 | |

| 6,0 | NP-2 | 1,0 | 280-520 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 6,0 | NP-2 | 1,2 | 500-650 | 220-250 | 25-29 | 7,0-9,0 | 14 | |

| 10,0 | NP-3 | 1,2 | 250-450 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 10,0 | NP-3 | 1,2 | 450-600 | 260-280 | 26-30 | 8,0-9,5 | 14 | |

| 10,0 | NP-3 | 1,2 | 220-400 | 120-150 | 16-19 | 4,0-6,0 | 15 | |

| 10,0 | NP-3 | 1,2 | 400-600 | 270-310 | 28-31 | 9,0-10,5 | 15 | |

| Aliaje de aluminiu |

1,6 | NP-1 | 1,0 | 450-600 | 70-100 | 17-18 | 4,0-6,0 | 14 |

| 3,0 | NP-1 | 1,2 | 500-700 | 105-120 | 17-20 | 5,0-7,0 | 14 | |

| 6,0 | NP-1 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 14 | |

| 6,0 | NP-2 | 1,2 | 550-800 | 160-200 | 27-30 | 8,0-10,0 | 14 | |

| 10,0 | NP-2 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 16 | |

| 10,0 | NP-2 | 1,6 | 500-700 | 240-300 | 29-32 | 7,0-10,0 | 16 | |

| 10,0 | NP-2 | 1,2-1,6 | 400-500 | 130-200 | 20-26 | 6,5-8,0 | 18 | |

| 10,0 | NP-3 | 1,6-2,4 | 450-700 | 300-500 | 32-40 | 9,0-14,0 | 18 |

Dacă comparăm două modalități de protejare a bazinului de sudură (dioxid de carbon pur sau amestecuri de gaze multicomponente care conțin argon), putem trage concluzii în favoarea utilizării amestecurilor de gaze multicomponente. Utilizarea amestecurilor de gaze are următoarele avantaje:

Datorită mai mult temperatura ridicata arcul crește productivitatea sudării de cel puțin o dată și jumătate, menținând în același timp aceeași putere electrică consumată (adică se asigură o reducere a consumului specific de energie de aproximativ 1,3 ori), iar în comparație cu sudarea manuală cu arc cu un electrod acoperit, creșterea productivității este deja de cel puțin 1,5 × 2,6 \u003d de 4 ori (în acest caz, costurile specifice cu energie sunt reduse de aproximativ 2 - 4 ori);

Datorită apariției transferului cu picături mici sau cu jet, stropirea metalului electrodului este redusă de 1,5-3 ori, iar stropirea metalului electrodului pe sudură și zona apropiată de sudare este redusă de 8-10 ori, ceea ce determină costurile forței de muncă pentru îndepărtarea stropilor de pe suprafața pieselor de sudat;

Adâncimea de pătrundere crește odată cu scăderea simultană a lățimii mărgei depuse (penetrare „pumnal”); - linia de tranziție de la metalul depus la metalul de bază devine mai netedă, ceea ce reduce probabilitatea formării de fisuri în zona de fuziune;

Proprietățile mecanice ale îmbinării sudate rămân la același nivel ca la sudarea cu dioxid de carbon, cu excepția alungirii δ, care crește cu aproximativ 10% și a rezistenței la impact KCU, care crește semnificativ, de la 1,5 la 2 ori, în funcție de tip. a amestecului de gaze utilizat (acesta este de mare importanță pentru structurile metalice care funcționează în spații deschise în condiții de temperaturi negative);

Se stabilizează procesul de sudare și se îmbunătățește calitatea metalului de sudură (reducerea porozității și incluziunilor nemetalice); - se reduce consumul total al amestecului de gaze datorita eficientei mai mari a protectiei gazelor; - pentru sudarea structurilor metalice folosind amestecuri de sudare cu gaz, este posibil să se utilizeze mașini de sudat semiautomate cu dioxid de carbon și mașini automate de orice producție

Gazele de protecție de sudură sunt produse comercial la fabricile de gaze industriale și sunt furnizate în butelii de gaz standard de diferite capacități. Recent, însă, unii consumatori preferă să-și producă propriile amestecuri de sudură; acest lucru se datorează fie faptului că amestecurile standard de gaze nu le satisfac în ceea ce privește calitatea lor (variație mare a procentului de componente ale amestecului, conținut ridicat de umiditate și diverse impurități), fie nevoii de a folosi amestecuri nestandard (pentru de exemplu, cele multicomponente). Desigur, în acest caz, devine necesară utilizarea dispozitivelor speciale pentru amestecarea de înaltă calitate a componentelor amestecului.

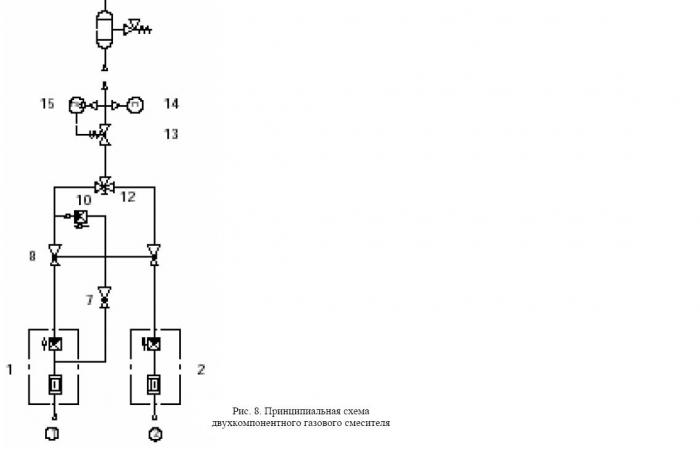

De regulă, mixerele de gaz utilizează principiul amestecării unei componente a amestecului cu alta (sau altele), cu condiția ca presiunea diferitelor componente să fie egalată. Cele mai utilizate sunt mixerele cu două, trei și patru componente. Puteți considera funcționarea unui mixer cu două componente ca fiind cea mai simplă (Fig. 7). Gaze miscibile (de exemplu, argon și dioxid de carbon ca fiind cele mai frecvent utilizate în amestecuri protectoare) sunt introduse în camerele de admisie 1 și 2, care au regulatoare preliminare de presiune de intrare și filtre încorporate. Din camerele de admisie, componentele intră în cutia de viteze cu două camere 8, în care egalizarea presiunii finale a componentelor amestecului are loc cu mare precizie. După egalizarea presiunii, componentele intră în unitatea de amestecare 12; în același timp, regulatorul de proporție a gazului de amestecare 10 controlează constant raportul procentual al componentelor amestecului (ca procent din volum) folosind regulatorul de gaz pilot 7 (gazul pilot este unul dintre componentele gazoase ale amestecului utilizat în amestecare proces; acționează ca umplutură în reductoarele de egalizare a presiunii cu două camere) . Componentele amestecului intră în unitatea de amestec prin orificii calibrate, a căror dimensiune se potrivește exact cu tipul de componentă (de aceea producătorii de mixere cu gaz vă cer să specificați pentru ce gaze va fi folosit mixerul).

Apoi, prin supapa solenoidală 13, amestecul intră în regulatorul 15, care netezește supratensiunile de presiune și este alimentat în rezervorul tampon pentru alimentarea rețelei principale. Manometrul/debitmetrul 14 afișează presiunea și debitul amestecului finit la ieșirea din mixer.

Sistemul de alarmă a mixerului, care funcționează împreună cu un presostat, monitorizează nivelul presiunii gazului la intrarea în mixer. Alarma se declanșează dacă nivelul de presiune a cel puțin unuia dintre gazele amestecate scade sub minimul setat. În același timp, întrerupătorul este activat și mixerul este oprit.

Performanța mixerului este ajustată prin modificarea presiunii de intrare a componentelor amestecului și prin modificarea presiunii de ieșire a amestecului finit. Raportul dintre componentele amestecului este reglat de regulatorul de raport al gazelor amestecate, care este de obicei instalat pe panoul frontal al mixerului și este gradat în procent de una dintre componentele amestecului (mai multe regulatoare de raport sunt instalate pe mixere cu trei și mai multe componente). Mixerele pot fi instalate pe receptoare (pentru a crea un stoc de amestec finit).

Mixerele produse în masă, de regulă, sunt staționare și, în funcție de productivitate (de la 1,2 la 600 m3/oră și mai mult), sunt capabile să asigure de la 1 până la 500 de stații de sudare semiautomate cu amestecuri de gaze protectoare.

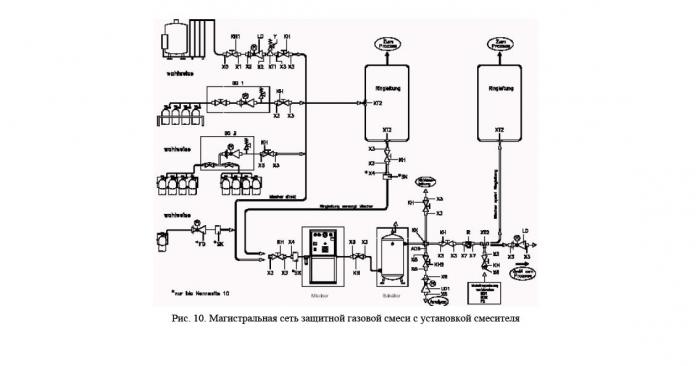

Instalarea mixerelor în rețeaua principală este similară cu conectarea unui compresor într-un sistem de aer comprimat. Un exemplu de astfel de rețea este prezentat în Fig. 10.

Există, de asemenea, mixere simple cu o singură stație instalate direct pe butelii de gaz(Fig. 11.). Un exemplu este mixerul VM-2M produs de WITT Gasetechnik (Germania). Acest mixer este instalat direct pe cilindrul de dioxid de carbon; argonul este, de asemenea, furnizat direct prin furtun presiune ridicata. Principiul de funcționare al mixerului se bazează pe injectarea de dioxid de carbon în fluxul de argon printr-un orificiu calibrat, ceea ce vă permite să dozați cu precizie proporțiile componentelor amestecului. Mixerul VM-2M permite amestecarea a până la 25% dioxid de carbon în argon, menținând precizia raportului de gaz până la ± 0,1%. Ieșirea mixerului este calibrată ca debitmetru cu limite de control de la 0 la 25 l/min. Mixerul VM-2M elimină utilizarea regulatoarelor de presiune în cilindru și poate fi recomandat pentru utilizare atât în industriile mici, cât și în întreprinderile mari pentru furnizarea unei singure stații de amestecuri de gaze (de exemplu, în cazurile în care fiecare stație de sudare necesită un amestec de gaz cu o compoziție individuală). ).

IV. Sudarea cu miez flux - metoda FCAW

Tehnologia sudării MIG/MAG cu fire cu miez de flux cu greu poate fi numită nouă, dar nu a câștigat încă popularitate în industria autohtonă, în ciuda avantajelor sale evidente față de sudarea MIG/MAG cu fire solide. Cel mai probabil, acest lucru se datorează faptului că în URSS nu a existat o producție industrială de fire cu miez de flux de înaltă calitate, deși cercetarea și dezvoltarea în această direcție a fost efectuată la PWI. Paton, NIKIMT, NIIMontazh, TsNIIKM „Prometheus”, TsNIIChermet.

În sistemul internațional de notare a metodelor acceptat Sudarea MIG Sudarea /MAG cu fire cu miez flux este denumită FCAW - Flux Core Arc Welding.

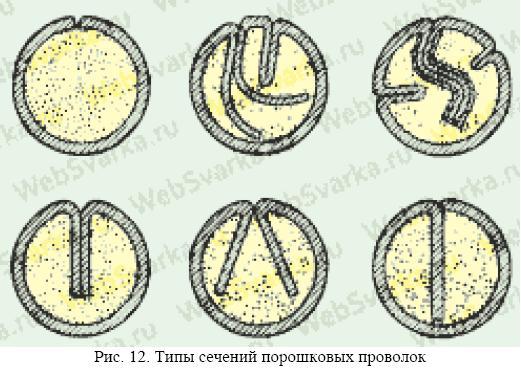

Sârma cu miez flux este un tub flexibil spiralat dintr-o bandă subțire de oțel de calitate (adesea electrotopită sau recoaptă sub vid sau atmosferă controlată) care este umplută cu o încărcătură pulbere de componente de aliere, dezoxidare, de protecție și de stabilizare a arcului. În ceea ce privește proprietățile lor de sudare, firele cu miez de flux sunt mai asemănătoare cu electrozii acoperiți cu piese pentru sudarea MMA și compoziția sarcinii este similară cu compoziția acoperirii lor. Multe fire cu miez de flux care conțin un număr mare de elemente de protecție în încărcătură sunt proiectate pentru sudarea fără gaz de protecție - așa-numita sudare cu arc deschis - și sunt numite autoprotejate.

Ca si printre electrozii acoperiti cu piesa, printre firele cu miez de flux se pot distinge fire cu umplutura rutila si de baza; pentru sudarea oțelurilor aliate au fost dezvoltate fire cu încărcătură de aliere corespunzătoare; pentru sudarea tablelor groase de oțel se folosesc în principal fire cu miez de flux, în sarcina cărora se adaugă pulbere de fier pentru a crește coeficientul de depunere (sârmă cu miez de flux metalic).

Utilizarea firelor cu miez de flux în sudarea MIG/MAG are avantaje vizibile: Fig. 12. Tipuri de secțiuni de fire cu miez de flux

Rata mare de depunere - crestere cu pana la 60% fata de firele solide;

Posibilitatea unui control mai bun al proceselor de aliere și dezoxidare a bazinului de sudură datorită dozării mai precise a aditivilor în sarcina sârmei cu miez de flux;

Cea mai bună protecție a arcului de sudură atunci când se lucrează în aer liber (din punct de vedere al gradului de protecție, este practic aproape de sudarea MMA);

Protecție mai bună a metalului de sudură de răcire datorită formării crescute de zgură (mai ales important la sudarea oțelurilor perlitice și feritic-perlitice, precum și a oțelurilor cu crom și mangan predispus la întărire)

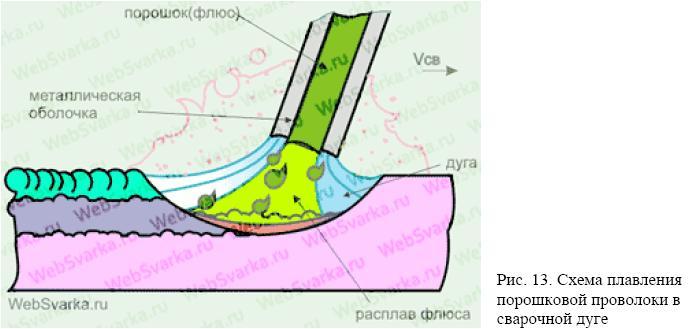

Designul firului cu miez de flux determină unele caracteristici ale topirii sale printr-un arc electric. Miezul de pulbere al firului este format din materiale nemetalice 50-70% și, prin urmare, rezistența sa electrică este foarte mare - de sute de ori mai mare decât cea a unei mantale metalice. Prin urmare, aproape întregul curent de sudare trece prin învelișul metalic, topindu-l. Topirea amestecului situat în interiorul carcasei metalice are loc în principal datorită radiației termice a arcului și transferului de căldură din metalul care se topește a carcasei. Având în vedere acest lucru, particulele de sarcină sinterizate pot ieși din înveliș, pot atinge baia de metal lichid sau pot trece în ea parțial într-o stare netopită. Acest lucru crește probabilitatea ca incluziunile nemetalice din sarcina netopită să pătrundă în metalul de sudură. Prin urmare, sudarea cu fire cu miez de flux se efectuează în moduri mai severe, cu control constant al tensiunii arcului.

Sudarea cu miez de flux are dezavantajele sale. Rigiditatea scăzută a structurii tubulare a sârmei cu miez de flux necesită utilizarea unor alimentatoare cu o forță limitată de comprimare a sârmei în rolele de alimentare. Eliberarea de sârmă, în principal cu un diametru de 2,6 mm sau mai mult, care necesită utilizarea unor curenți de sudare măriți pentru arderea stabilă a arcului, le permite să fie utilizate pentru sudare numai în partea inferioară și mai rar în pozitie verticala. Acest lucru se datorează faptului că bazinul de sudură rezultat de volum crescut, acoperit cu zgură lichidă, nu este menținut într-o verticală și poziții deasupra capului forța de tensiune superficială și presiunea arcului.

Formarea crescută de zgură a firelor cu miez de flux complică tehnica de sudare. Prezența zgurii pe suprafața bazinului de sudură, încetinind cristalizarea metalului topit, înrăutățește în același timp condițiile de formare a unei suduri în poziții spațiale diferite de cea de jos și îngreunează pătrunderea rădăcinii. a sudurii. La sudarea multistrat, suprafața straturilor anterioare trebuie curățată cu grijă de zgură. Un dezavantaj semnificativ al firelor cu miez de flux, care împiedică utilizarea lor industrială pe scară largă, este probabilitatea crescută de formare a porilor în cusături, cauzată de prezența golurilor în fir din cauza defectelor de fabricație. În plus, componentele netopite ale încărcăturii, trecând în bazinul de sudură, contribuie la apariția produselor gazoase. Disociarea marmurei, oxidarea și reducerea carbonului în timpul încălzirii și topirii feromanganului în combinație cu marmura și alte procese pot duce, de asemenea, la formarea unei faze gazoase în metalul bazinului de sudură. Ca urmare, în cusături apar pori interni și de suprafață.

În aceste condiții, modul de sudare (rezistența curentului, tensiunea, stickout electrod) are o mare influență asupra posibilității de apariție a porilor în suduri. Umiditatea care a intrat în umplutură în timpul depozitării sârmei crește, de asemenea, probabilitatea formării porilor, precum și grăsimea și rugina, ale căror urme se află pe banda metalică.

Utilizarea unui gaz de protecție activ (dioxid de carbon, aditivi de oxigen) reduce formarea porilor în articulații. În funcție de compoziția umpluturii pentru sudare, DC. polaritate directă sau inversă de la surse cu o caracteristică de cădere dură sau abruptă.

Sudare semiautomată folosind protectie amestec de sudare cu gaz utilizate de companiile occidentale și autohtone. Este folosit atât pentru structuri metalice mari, cât și pentru mici.

Cele mai multe lucrări de sudare astăzi necesită utilizarea amestec de sudare cu gaz, al cărui cost este doar puțin mai mare decât costul unui gaz de protecție tradițional. Cel mai comun este considerat amestec de sudare pe bază de argon. De obicei, constă din 20% dioxid de carbon și 80% argon.

Amestecul de sudare cu gaz de protecție este utilizat pentru sudarea oțelurilor carbon, oțelurilor aliate și inoxidabile. Puteți cumpăra un astfel de amestec contactând în orice moment fabrica noastră.

amestec de sudare, care este vândut de MGPP JSC, oferă sudare de înaltă calitate și viteză de lucru. Acest amestec de sudare utilizate pentru a reduce costul sudurii și a crește productivitatea. A cumpăra este mult mai ieftin decât a cheltui bani pe sârmă de sudură și electricitate.

Avantajele unui amestec de sudare pe bază de argon:

- - viteza de sudare este mult mai mare comparativ cu sudarea traditionala;

- - pierderea metalului din sarma de sudura pentru stropire este redusa cu 80%;

- - cantitatea de stropi aderente în zona sudurii este redusă, ceea ce reduce pierderea timpului de lucru pentru îndepărtarea acestora;

- - crește adâncimea de penetrare a cusăturii, ceea ce contribuie la o rezistență structurală mai mare;

- - stabilitate îmbunătățită arc electricîn timpul procesului de sudare;

- - numarul de pori din sudura este redus brusc, ceea ce duce la scaderea incluziunilor nemetalice;

- - se imbunatatesc conditiile de lucru ale sudorului;

- - se păstrează sănătatea sudorului;

- - reducerea totală a costurilor de sudare este de cel puțin 15 - 20%.

Cu amestecul nostru de sudură, compania dumneavoastră va merge mult înainte afaceri de sudare, chiar și sudorii semicalificați pot face față cu ușurință sarcinilor.

- Amestecuri de gaze pentru sudare

- Criterii de alegere

- Sursa curentă și funcții

- Reglementare curentă și indicare digitală

Pentru a efectua lucrări de sudură se utilizează o varietate de echipamente, dar astăzi a devenit popular sudare semiautomată, care are performantele necesare, calitatea muncii, comoditate.

O mașină de sudat semi-automată este un aparat electric conceput pentru procesul de sudare folosind un electrod.

Înainte de a cumpăra, trebuie să decideți cum să alegeți o mașină de sudură semi-automată. Vor trebui luați în considerare numeroși parametri și va fi necesar să se decidă în ce mediu gazos se va desfășura lucrarea.

Amestecuri de gaze pentru sudare

Atunci când alegeți o mașină de sudură, este necesar să luați în considerare în ce mediu gazos se va desfășura lucrul. De exemplu, pentru metoda de sudare MIG, trebuie să aplicați gaz inert(argon), iar MAG este potrivit pentru gaz activ (carbon).

Toate tipurile de gaze care sunt utilizate pentru mașinile de sudură pot fi împărțite în 2 grupuri mari:

- Compoziții de gaze care reacționează activ cu metalele. Acestea includ dioxid de carbon, azot și oxigen.

- Gaze inerte precum heliu, argon.

Cea mai simplă opțiune este să folosești dioxid de carbon, care va fi și cel mai ieftin. Dar în acest caz, calitatea cusăturii are de suferit, nu poate fi numită complet proastă, dar este necesară o curățare suplimentară după muncă, altfel cusătura va rugini. Pentru un dispozitiv semiautomat, se recomandă utilizarea unui amestec de două gaze - aceasta este o compoziție formată din 20% dioxid de carbon și 80% argon. Argonul pur este utilizat pentru metale neferoase și atunci când se utilizează electrod de wolfram cel mai bine este să luați un amestec de 90% argon și 10% hidrogen.

Azot pur ca mediu protector folosit pentru sudarea pieselor din bronz, alama. Există modele care pot funcționa fără gaz, dar apoi devine necesară utilizarea fluxului. Este important să se determine imediat în ce condiții trebuie efectuată lucrarea, dacă există cerințe pentru mediul de gaz.

Înapoi la index

Criterii de alegere

La tip semi-automat, este necesar să se acorde atenție diverșilor parametri. Criteriile de selecție includ:

Un indicator important atunci când alegeți o mașină de sudură semiautomată este valoarea tensiunii rețelei electrice.

- capacitatea de încărcare a mediului de alimentare cu energie electrică;

- alegerea materialului de sudat, poate fi oțel inoxidabil, oțel moale, aluminiu, metale neferoase;

- grosimea metalului prelucrat;

- cerințe de calitate pentru sudare;

- calitatea sudurii, ținând cont de lungimea, lățimea, poziția în spațiu;

- intensitatea funcționării echipamentului.

Alegerea aparat de sudura, este necesar să se acorde atenție tensiunii rețelei electrice. Este important să se determine exact ce aparat poate fi folosit pentru lucru. De exemplu, pentru rețelele monofazate sunt potrivite doar acele dispozitive care pot funcționa cu rețele de la 220 V la o sarcină de până la 16 A. nu vor funcționa normal.

Înapoi la index

Care ar trebui să fie curentul de sudare

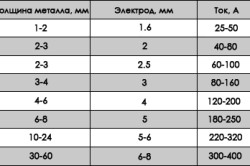

Atunci când alegeți orice unitate, este important să luați în considerare curentul. Acest indicator determină la ce valori nu se va supraîncălzi echipamentul, la ce grosime metalul poate fi sudat. Atunci când alegeți o mașină de sudură semiautomată, trebuie să luați în considerare anumiți indicatori. De exemplu, dacă metalul care se sudează are o grosime de până la 5 mm, atunci se pot lua echipamente cu un curent de 150-200 A. Pentru un fir este permis un diametru de 0,8-1 mm. Dar cu o grosime mai mare a pieselor care trebuie sudate, valoarea curentului nominal va crește la 250 A, firul de lucru este folosit cu un diametru de 1,2-1,6 mm. Mai detaliat, alegerea dispozitivului pentru sudare în condiții de utilizare a dioxidului de carbon se va baza pe următoarele valori:

- Cu o grosime a metalului de 0,8-1 mm, veți avea nevoie de un diametru de sârmă de 0,7-0,8 mm. Curent de sudare ar trebui să fie egal cu 50-80 A.

- Cu o grosime de metal de 1,5-2 mm, veți avea nevoie de un diametru de sârmă de 0,8-1,2 mm. Curentul de sudare ar trebui să fie de 90-200 A.

- Cu o grosime a metalului de 3 mm, diametrul firului va fi de 1,2-1,4 mm, curentul de sudare va fi de 200-380 A.

- Cu o grosime a metalului de 4 mm, diametrul firului va fi de 1,2-1,6 mm, curentul de sudare va fi de 200-350 A.

- Cu o grosime de metal de 8 mm, este necesar să folosiți un diametru de sârmă de 1,2-2,5 mm. Curentul de sudare ar trebui să fie de 300-450 A.

Unii experți recomandă furnizarea unei marje de 50 A. Acest lucru va permite ca dispozitivul să fie utilizat pentru metal cu o grosime mai mare, dacă este necesar. Pentru a alege o mașină de sudură semiautomată, trebuie să țineți cont de durata încărcăturii. Acest lucru este necesar pentru ca echipamentul să nu se supraîncălzească în timpul funcționării. Aceste valori sunt întotdeauna specificate de producător, dar durata tipică de încărcare este de 60%. Acest lucru este suficient pentru o muncă de calitate.

Tehnologia de sudare a metalelor într-un mediu cu gaz inert necesită utilizarea unei astfel de substanțe ca amestec de sudură, prin utilizarea căreia se realizează o muncă de înaltă calitate, producție eficientă de îmbinări și cusături. Un nou nivel pe calea modernizării și îmbunătățirii lucrari de sudare a fost utilizarea amestecurilor pe bază de argon. Cu toate acestea, există amestecuri pe bază de oxigen și dioxid de carbon.

Tipuri de amestecuri

- Argon cu dioxid de carbon;

- Argon cu oxigen;

- Dioxid de carbon cu oxigen.

Argon și dioxid de carbon

Utilizarea acestui amestec (adesea 18-25%) este eficientă atunci când se lucrează la îmbinarea oțelurilor slab aliate și cu conținut scăzut de carbon. În comparație cu sudarea în argon pur sau dioxid de carbon, se poate înțelege că amestecul în cauză face posibilă realizarea unui transfer mai ușor cu jet al metalului electrodului. Cusăturile sunt mai plastice decât atunci când se lucrează cu dioxid de carbon pur. Reduce probabilitatea formării porilor.

Argon și oxigen

Un amestec de gaz argon cu oxigen este adesea folosit în timpul lucrărilor de îmbinare cu oțeluri aliate și slab aliate. Un ușor amestec de oxigen previne formarea porilor.

Prin adăugarea de oxigen la dioxidul de carbon, stropirea metalului în timpul producției de îmbinări este redusă, după care formarea cusăturii este îmbunătățită. În plus, eliberarea de energie termică crește, datorită căreia productivitatea muncii crește într-o oarecare măsură. Privind din cealaltă parte a acestui amestec, rezultatul oxidării crescute este deteriorarea proprietăți mecanice cusătură.

Amestecuri TU 2114-001-99210100-09:

- Amestec de sudare cu gaz de argon (80%) + dioxid de carbon (20%) - Ar+CO2 20%;

- Argon (95%) + oxigen (5%) - Ar+O2 5%;

- Argon (92%) + dioxid de carbon (8%) - Ar+CO2 8%;

- Argon (88%) + dioxid de carbon (12%) - Ar+CO2 12%;

- Argon (98%) + dioxid de carbon (2%) - Ar+CO2 2%;

- Oxigen (95%) + dioxid de carbon (5%) - O2 + CO2 5%.

De ce sunt la cerere amestecurile?

Amestecul de sudură este un asistent benefic pe calea creării de îmbinări durabile, de înaltă calitate și dintr-o singură bucată. Se atrage atenția asupra avantajelor pe care le au amestecurile pe bază de argon cu adaos de dioxid de carbon.

Avantaje:

- Reducerea cantității de stropi de metal care se lipesc în zona îmbinării și, ca urmare, reducerea laboriosității îndepărtării stropilor cu până la 95%;

- Creșterea masei materialului depus pe unitatea de timp, reducând pierderea materialului electrodului din cauza stropirii în timpul producerii rosturilor;

- Creșterea semnificativă a plasticității și a densității fixării metalice a pieselor;

- Creștere semnificativă a rezistenței îmbinării de sudură;

- Îmbunătățirea condițiilor igienice de lucru la locul de muncă, obținută prin reducerea semnificativă a cantității de fum și fum de sudură emise;

- Stabilitatea procesului de sudare, chiar dacă firul este introdus neuniform în zona îmbinării. De asemenea, stabilitatea muncii se observă în prezența urmelor de rugină și lubrifiant tehnologic pe suprafața acestuia.

partea de calitate

Oxigenul gazos de sudare nu asigură stabilitatea și calitatea îmbinărilor așa cum o face argonul. Astfel, amestecul pe bază de argon este capabil să reducă cantitatea de incluziuni de oxid și, de asemenea, contribuie la rafinarea cerealelor, îmbunătățind în același timp microstructura metalului. De asemenea, crește adâncimea de pătrundere a îmbinării și a cusăturii, crescând densitatea, datorită căreia, în final, rezistența structurilor legate prin sudare crește.

Performanţă

Viteza de sudare în comparație cu cea tradițională este crescută semnificativ (de fapt de două ori). Acest lucru se datorează tensiunii mai mici a metalului topit pe suprafață, după care are loc o scădere a stropirii și stropirea metalului electrodului cu 70-80%. În cele mai multe cazuri, un număr nesemnificativ de stropi, exclude zgura de suprafață, care vizează curățarea elementelor de sudură.

Economisiți timp și bani

Conectarea lucrărilor într-un mediu cu gaz de protecție ajută la reducerea consumului de sârmă și energie electrică cu 10-15%. În plus, utilizarea argonului poate reduce semnificativ timpul petrecut cu curățarea și pregătirea rosturilor înainte de vopsire sau galvanizare. Durata de viață a duzelor, măștilor, salopetelor este, de asemenea, semnificativ crescută, în urma căreia apare o consecință - o reducere a costurilor financiare pentru înlocuirea materialelor menționate mai sus.

Îmbunătățirea condițiilor de muncă

Fumul de sudare și concentrarea lui în timpul împerecherii Părți metalice prin este semnificativ redusă. De asemenea, reduce concentrația de aerosoli, gaze nocive. Astfel, sănătatea sudorului nu este expusă efectelor nocive ale substanțelor mai sus menționate. În plus, riscul de formare a unei boli profesionale a sudorilor - silicoza plămânilor este redus. Ca urmare a tuturor celor de mai sus, condițiile de lucru la utilizarea argonului sunt îmbunătățite semnificativ.

Cum are loc amestecarea?

Adesea, procedura de amestecare se bazează pe utilizarea rotametrelor. Amestecarea are loc direct la locul de muncă al sudorului, adică. stâlp de sudură, dar se poate folosi și alimentarea cu mai multe stații de amestecuri și amestecuri de gaze la fabrica producătorului. Compoziția amestecului poate fi reglată prin modificarea debitului de gaz cu ajutorul unui reductor instalat pe butelie.

Raportul substanțelor este determinat de un rotametru pre-calibrat în funcție de poziția flotorului. În ceea ce privește designul rotametrului, acesta este format dintr-un tub conic de sticlă, care este plasat într-un cadru metalic. Spațiul interior al tubului găzduiește un flotor din aluminiu, ebonită sau oțel rezistent la coroziune.