Procesul de galvanizare este una dintre cele mai bune modalități de protecție împotriva coroziunii. Metode de galvanizare

Galvanizare și galvanizare

Electrotip- metoda electrochimica de copiere (obtinerea de copii exacte ale produselor). Este utilizat pe scară largă în inginerie la fabricarea matricelor în industria tipografică, matrițe pentru presarea înregistrărilor etc. Această metodă este folosită pentru a realiza plase metalice, bijuterii, copii de sculpturi, gravuri, detalii de configurație complexă. Metoda se distinge prin fidelitatea excepțional de mare a reproducerii reliefului produsului.

galvanizare- proces electrochimic de acoperire a unui metal cu altul, mai stabil din punct de vedere mecanic și chimic, de exemplu, piesele din oțel sunt acoperite cu crom, nichel; cupru - nichel, argint sau alte metale.

În principiu, galvanizarea nu este diferită de galvanizarea. Cu toate acestea, procesele galvanoplastice și galvanoplastice au propriile lor caracteristici și diferă în primul rând prin metodele de pregătire a suprafeței înainte de depunerea metalului pe ea. În galvanizare, suprafața este pregătită astfel încât acoperirea să adere ferm la ea. În electroformare, pe de altă parte, învelișul trebuie să fie ușor de decojit. Prin urmare, în acest din urmă caz, se acordă o mare atenție aplicării straturilor conductoare (în cazul acoperirii neconductoarelor) și a straturilor separatoare (dacă copia este obținută din metal). În plus, în timp ce multe metale și aliaje (argint, zinc, staniu, nichel, cupru, crom și aliajele acestora) sunt utilizate pentru acoperiri galvanizate, numai depozitele de cupru, nichel și argint sunt de obicei folosite în galvanizare și mult mai rar - alte metale . Datorită faptului că depozitele galvanoplastice diferă de cele galvanoplastice printr-o grosime mult mai mare, compozițiile electroliților și modurile folosite în galvanizare diferă, de asemenea, oarecum de cele adoptate în galvanizare. În electroformare, metalul este de obicei construit nu pe metal, ci pe un strat conductiv subțire depus pe suprafața unui neconductor sau pe un strat separator, slab conductiv depus pe metal, prin urmare, o operație suplimentară de „strângere” cu metalul este introdus în procesul tehnologic în comparație cu galvanizarea - metalul primar de acumulare pe stratul conductor până când este complet închis. Compoziția electroliților pentru băile puf și modul de funcționare sunt oarecum diferite de cele obișnuite. Echipamentul pentru galvanizare nu este diferit de echipamentul utilizat pentru galvanizare.

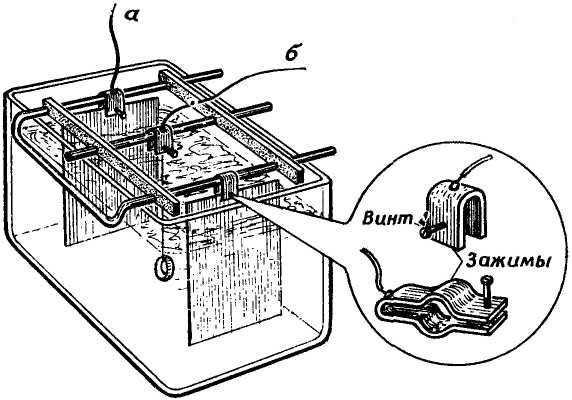

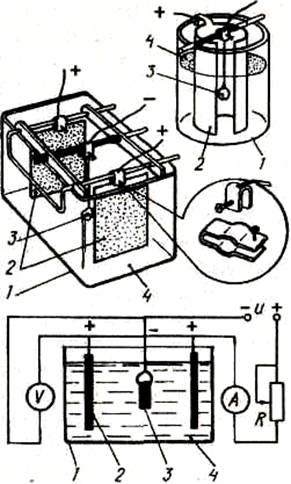

Ca baie galvanica poate fi folosita orice bicicleta de sticla de o asemenea dimensiune incat obiectul de acoperit cu metal sa poata fi asezat liber in ea si in acelasi timp nu prea aproape de placile anodice. Cel mai convenabil este să folosiți borcane de sticlă pătraunghiulare (Fig. 1).

Orez. 1. Baie de galvanizare într-un borcan pătrat de sticlă.

Barele transversale sunt realizate din sârmă sau tuburi groase de cupru, dintre care două (a) servesc pentru agățarea plăcilor de nichel sau de cupru - anozi, iar a treia (b) - pentru obiecte nichelate sau placate cu cupru. Într-un borcan rotund, placa anodică trebuie să fie îndoită sub forma unui cilindru (c) (Fig. 2).

Orez. 2. Baie galvanică într-un borcan rotund.

Obiectele de acoperit sunt atârnate pe fire de cupru. Ar trebui să existe două plăci anodice. Este important ca obiectele de acoperit să fie îndreptate spre anozi cu suprafețele lor cele mai mari și să fie aproximativ în planuri paralele cu aceștia. Traversele de care trebuie suspendați anozii și obiectele de acoperit trebuie să fie prevăzute cu borne pentru confortul și fiabilitatea conexiunii (vezi Fig. 1). Firele care ataseaza anodul de bara transversala trebuie sa fie deasupra nivelului electrolitului, mai ales daca sunt din alt metal. Plăcile anodice sunt conectate în paralel între ele și trebuie conectate la borna plus a sursei de curent (baterie sau redresor).

Anozii trebuie curățați cu atenție de oxizi, murdărie și grăsimi, precum și de obiectele destinate placarii cu metal. O condiție importantă pentru placarea cu nichel și cupru cu succes este curățenia. Dacă în electrolit apare o ușoară turbiditate sau se formează un precipitat, electrolitul trebuie filtrat.

Orez. 3. Schema unei băi galvanice.

Pe fig. 3 prezintă schema de conectare a băii galvanice. Ca sursă, puteți folosi o baterie auto sau un redresor (tensiune 6-12 V), alimentat de o rețea de curent alternativ cu o tensiune de 127-220 V. La circuit trebuie conectate un voltmetru și un ampermetru. Dacă suprafața obiectului de acoperit este mai mică de 2 dm 2 , se poate folosi un miliametru de 500 mA. Rezistența reostatului ar trebui să fie de ordinul 8-10 ohmi, astfel încât curentul să poată fi modificat în fracțiuni de amper. La asamblarea circuitului electric al băii, este foarte important să nu se confunde polii bateriei sau redresorului, deoarece plăcile anodului trebuie conectate la polul pozitiv, iar partea (obiectul) la negativ. Dacă este pornit incorect, metalul piesei sau obiectului se va „dizolva”, ceea ce va duce la deteriorarea electrolitului. O acoperire uniformă a unui obiect cu nichel sau cupru depinde de mărimea curentului electric, care nu depășește o limită cunoscută și depinde de suprafața obiectului. De exemplu, dacă rata densității curentului este de 0,5 A pe 1 dm 2 și obiectul are o suprafață totală de aproximativ 0,5 dm 2, atunci curentul nu ar trebui să depășească 0,5 x 0,5 \u003d 0,25 A. La un curent mai mare, nichel sau cupru se va depune intr-un strat intunecat, fragil, usor detasabil. Dacă obiectul are părți ascuțite, densitatea curentului trebuie redusă de 2-3 ori. Articolele sunt scufundate într-o baie sub tensiune. Pentru a face acest lucru, ele sunt mai întâi atârnate pe conductoare de cupru goale cu un diametru de 0,8-1 mm de bara transversală (tub de cupru), conectate la o sursă de curent electric (în acest caz, reostatul este pornit pentru rezistență deplină) și coborât. într-o baie cu electrolit. Apoi, reducând rezistența reostatului, aduceți curentul la normal. În timpul galvanizării, piesa sau obiectul este scos din baie de două sau trei ori pentru o perioadă scurtă de timp și inspectat. Dacă metalul este depus neuniform, schimbați poziția obiectului rotindu-l spre anodul cu partea pe care stratul de metal este mai subțire.

Cu procesul de placare cu nichel adecvat, nichelul este depus într-un strat plictisitor, uniform, argintiu peste tot. Apariția petelor întunecate indică o degresare slabă. Un strat subțire de metal se depune pe o piesă sau obiect în 20-30 de minute, un strat gros - în câteva ore. Un obiect scos din baie, oricât de bine a fost prelustruit, are o suprafață mată. Pentru a adăuga strălucire, este lustruit cu cea mai fină cretă (pudră de dinți) folosind o cârpă. Puteți lustrui și cu crocus, dar aveți mare grijă să nu deteriorați stratul de nichel.

Notă

Aluminiul este utilizat pe scară largă în modelele de amatori. Se poate face anodizare curent alternativ 12-24 V. Articolul (foaia) este lustruit până la oglindă, șters cu acetonă și degresat chimic într-o soluție de hidroxid de sodiu 50 g/l. Timp de degresare 3-5 min, temperatura solutiei 50°C. Anodizarea cu curent alternativ este după cum urmează. Dacă o parte (foală) este anodizată, atunci este primul electrod, iar al doilea poate fi un semifabricat sau o foaie de aluminiu prelucrat. Contactele cablurilor de curent trebuie să fie din aluminiu. Electrolitul este o soluție de acid sulfuric 20%.

Condițiile de anodizare sunt următoarele:

1. Pentru aluminiu și duraluminiu placat, densitatea de curent este de 1,5-2 A / dm 2 la o tensiune de 12 V. Timpul de anodizare este de 25-30 de minute, temperatura electrolitului nu este mai mare de 25 ° C.

2. Pentru duraluminiu necalat, densitatea de curent este de 2-3 A/dm 2 la o tensiune de 12-20 V. Timpul de anodizare este de 20-25 minute, temperatura electrolitului este de aproximativ 25°C.

Metoda electrolitică de copiere a basoreliefurilor și ornamentelor decorative

În primul rând, o amprentă este îndepărtată de pe obiectul sau produsul copiat, adică o matriță este realizată din metal fuzibil, ceară, plastilină sau gips. Elementul copiat, frecat cu săpun, este așezat într-o cutie de carton și umplut cu aliaj de lemn cu punct de topire scăzut sau alte aliaje cu punct de topire scăzut.

După turnare, obiectul este îndepărtat și forma rezultată este degresată și supusă la placare cu cupru într-o baie electrolitică. Pentru ca metalul să nu se depună pe acele laturi ale formei în care nu există imprimare, acestea se acoperă cu o pensulă cu ceară topită sau parafină.După placare cu cupru, metalul fuzibil se topește în apă clocotită și se pune o matrice obținut. Matricea este umplută cu ipsos sau plumb, iar copia este gata.

Pentru fabricarea matrițelor, se utilizează următoarea compoziție de ceară:

Ceară …………………………… 20 c. h.

Parafină ……………. 3 in. h.

Grafit ………………. 1 in. h.

Dacă forma este făcută dintr-un dielectric (ceară, plastilină, parafină, gips), suprafața sa este acoperită cu un strat conductiv electric. Stratul conductiv poate fi aplicat prin reducerea unor metale (argint, cupru, nichel) sau mecanic prin frecare pe suprafața unei matrițe de grafit cu fulgi cu o perie de păr moale. Grafitul se măcina bine într-un mortar de porțelan, se cerne printr-o sită sau tifon și se aplică pe suprafața produsului cu o perie moale sau un tampon de bumbac. Grafitul aderă mai bine la plastilină. Formele din ipsos, lemn, sticlă, plastic și papier-mâché sunt acoperite cu o soluție de ceară în benzină. Pulberea de grafit este aplicată pe suprafața care nu a avut timp să se usuce, iar excesul de grafit antiaderent este eliminat. Învelișul galvanizat este ușor separat de matrița acoperită cu grafit. Dacă forma este realizată din metal, atunci pe suprafața sa este necesar să se creeze o peliculă conductoare electric de oxid, sulfură sau altă sare insolubilă, de exemplu, pe argint - clorură de argint, pe plumb - sulfură de plumb, astfel încât forma să fie bine separată de acoperire.

Suprafețele de cupru, argint și plumb sunt tratate cu o soluție de sulfură de sodiu 1%, în urma căreia se formează sulfuri insolubile pe ele.

Depunerea de metal pe suprafața matriței. Forma preparată este scufundată într-o baie al cărei circuit este alimentat astfel încât filmul de separare să nu se dizolve. În primul rând, o „strângere” (acoperire) a stratului conductor de cupru este efectuată la o densitate scăzută de curent într-o soluție din această compoziție:

Sulfat de cupru (sulfat de cupru) ... 150-200 g.

Acid sulfuric …………………………………………….. 7-15 g

Etanol ……………………………………………. 30-50 ml

Apă ……………………………………………………… 1000 ml

Temperatura de lucru a electrolitului este de 18-25°C, densitatea de curent este de 1-2 A/dm 2 .

Alcoolul este necesar pentru a crește umecbilitatea suprafeței. După ce întreaga suprafață este „acoperită” cu un strat de cupru, matrița este transferată într-un electrolit destinat electroformării.

Pentru lucrări de galvanizare (placare cu cupru), se recomandă următoarea compoziție:

Sulfat de cupru (sulfat de cupru) ...... 340 c. h.

Acid sulfuric ………………………………………… 2 c. h.

Apa …………………………………………………………. 1000 in. h.

Temperatura electrolitului este de 25-28°C. Densitatea curentului 5-8 A/dm2.

Metoda de metalizare a plantelor, insectelor și a altor obiecte nemetalice

Pentru a face frunze metalice de plante, cu frunze proaspeteîndepărtați amprentele de pe compoziția de ceară după cum urmează. O compoziție de ceară se toarnă într-o formă din hârtie groasă, se lasă să se răcească până se întărește aproape complet, dar în așa fel încât suprafața sa să fie elastică. Frunzele sunt apoi aplicate pe suprafața cerei și presate cu sticlă. Când sticla și frunzele sunt îndepărtate, se lasă o impresie clară a frunzelor pe compoziția de ceară.

După ce ceara s-a întărit complet, matrița cu amprenta se grafitizează cu grijă cu o perie moale. După ce au instalat conductorii pe formă, aceștia atârnă sarcina și o coboară în baie galvanică.

Pentru acoperirea metalică a insectelor (fluturi, gândaci, etc.), acestea sunt pregătite într-un mod adecvat: insectele sunt ținute într-o soluție de 1,5% de sublimat, uscate, acoperite cu lac sau un strat subțire de ceară. Apoi suprafața trebuie făcută conductivă, pentru aceasta este lubrifiată cu o perie cu o suspensie lichidă de grafit diluată în alcool sau vodcă. După uscare, excesul de grafit este îndepărtat.

După aceea, obiectul este suspendat pe mai multe fire subțiri de cupru cu un diametru de 0,1-0,2 mm, răsucindu-le sau legându-le în mod repetat transversal (vezi Fig. 4) și plasat într-o baie galvanoplastică.

Orez. 4.

Agățarea unui gândac pentru placarea cu cupru (a).

Vedere a unui gândac acoperit cu metal (b).

Pentru a elimina flotabilitatea în electrolit, un fluture, insectă etc. este atașat cu parafină pe sticlă sau pe o bucată de plastic. Metalul începe să se depună în primul rând lângă firele de cupru, răspândindu-se foarte lent pe restul suprafeței. Prin urmare, la începutul procesului, curentul ar trebui să fie de câteva ori mai mic decât în mod normal, dar atunci când întreaga suprafață este „acoperită” cu metal, acesta este adus la normal. Durata procesului este de câteva ore. Grosimea stratului de acoperire poate varia de la 0,1 la 2 mm.

Folosind metoda electroformarii, este posibila metalizarea dantelei pentru decorarea decorativa si artistica a diverselor obiecte.

Dantela este intinsa pe cadru si impregnata cu parafina. Apoi sunt călcate între coli de hârtie pentru a elimina excesul de parafină. Apoi, se aplică un strat conductiv electric de grafit fin, excesul său este suflat cu grijă de pe dantelă. După așezarea conductoarelor de-a lungul marginii șiretului, aceștia se montează pe un cadru din plastic sau un cadru din sârmă groasă cu izolație cu clorură de vinil, împreună cu care șiretul este scufundat într-un electrolit.

Dantela acoperita cu cupru este tratata cu o perie de alama. Ele sunt lipite cu lipit de staniu-plumb.

Finisarea galvanica a dantelei metalice consta in aplicarea unui strat decorativ de argint sau aur sau in oxidare.

Cum se fac plăci

Metoda de realizare a plăcilor memoriale nu este diferită de metoda de a face copii din medalii, basoreliefuri etc.

Astfel de plăci au de obicei text, un cadru, adesea o imagine în basorelief (vezi Fig. 5).

|

Orez. 5. Mostre de plăci memoriale.

O placă memorială sau doar o placă cu o inscripție este de obicei realizată în felul următor. Hârtia Whatman este trasă pe o tabletă plată din lemn, a cărei dimensiune este puțin mai mare decât dimensiunea plăcii care se face, marginile hârtiei sunt lipite de tabletă; apoi hârtia se umezește cu apă, iar după uscare se întinde puternic. Pe hârtie, marcați locația textului, cadrul, basorelieful și alte detalii, compoziția plăcii memoriale.

Toate detaliile compoziției plăcii sunt realizate separat, în conformitate cu dimensiunile acesteia. Basorelieful si rama sunt realizate prin metoda galvanoplastica si decupate de-a lungul conturului. Literele pentru text sunt decupate din plastic care nu se deformează la 60-70 ° C (temperatura cerii turnate). Conform marcajelor de pe hârtie Whatman, literele sunt lipite pe ea cu nitro-lac. Basorelieful este turnat preliminar pe verso cu ceară pentru a crea un plan plat și, de asemenea, lipit cu nitro-lac. Se instalează și cadrul plăcii. Nu ar trebui să existe aer sub basorelief și alte părți ale plăcii, deoarece formează cochilii pe suprafața matriței de ceară.

Apoi o foaie de hârtie Whatman cu părți lipite este frecată cu ulei de floarea soarelui sau de ricin pentru ca ceara să nu se lipească.

În jurul modelului plăcii pregătite în acest fel, se instalează o carcasă sub forma unui cadru obișnuit de lemn, a cărui înălțime a pereților ar trebui să depășească înălțimea reliefului modelului atât de mult încât o înălțime suficient de masivă, groasă și se obține o formă durabilă care nu este supusă deformării.

Îmbinarea dintre coajă și placă este unsă cu grijă cu lut sau plastilină pentru a evita scurgerea de ceară.

Modelul pregătit este turnat cu un compozit de ceară. După ce ceara s-a întărit, carcasa este demontată, matrița de ceară este îndepărtată, întoarsă cu fața în sus și piesele turnate sunt îndepărtate cu grijă din ea. Pentru a îndepărta detaliile din matrița de ceară, în special literele din plastic, cel mai bine este să folosiți o punte subțire sau un cuțit cu un capăt îngust. Apoi forma este inspectată, defectele sunt eliminate, marginile sunt tăiate.

Forma pregătită se așează pe o foaie de plastic de 10-15 mm grosime, în care există găuri pentru fixarea formei. După încărcare și aplicarea unui strat conductor electric pe matriță, acesta este plasat într-o baie de placare.

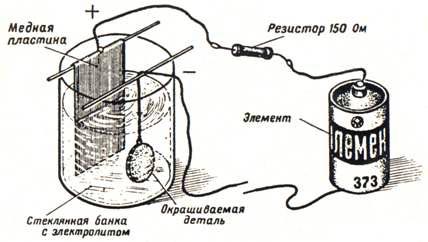

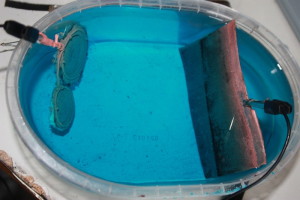

Protozoare baie galvanică pentru vopsirea electrochimică a pieselor metalice în orice culoare

Pentru vopsirea electrochimică a pieselor din oțel, alamă sau cupru, este necesară asamblarea unei băi de galvanizare și a unui circuit electric, așa cum se arată în Figura 6.

Orez. 6. Cea mai simplă baie galvanică.

Electrodul conectat la borna pozitivă a elementului este realizat din tablă de cupru. Minusul elementului este legat de piesa de vopsit. Trebuie avut grijă să vă asigurați că piesele nu ating placa de cupru. În borcan se toarnă un electrolit special și se închide un circuit electric. După 2-3 minute, va începe colorarea. La început, piesa va deveni maro, apoi violet și așa mai departe.

Totul va depinde de timp:

2 minute maro

3 minute - violet,

3-5 minute - albastru,

5-6 minute - albastru,

8-12 minute - galben,

12-13 minute - portocaliu,

13-15 minute - roșu,

17-21 minute - verde.

Pentru 1 litru de electrolit, aveți nevoie de:

Sulfat de cupru - 60 g

Zahăr rafinat - 90 g

Sodă caustică - 45 g

Pregătiți electrolitul după cum urmează. Se adaugă 90 g de zahăr într-o soluție de sulfat de cupru cu un volum de 200-300 ml și se amestecă bine. Separat, 45 g de sodă caustică se dizolvă în 250 ml apă și se adaugă în porții mici o soluție de sulfat de cupru cu zahăr, amestecând constant. Apoi se adaugă apă pentru a face 1 litru de soluție.

Trebuie avut grijă când lucrați cu sodă caustică! Pentru a face culorile mai contrastante, se adaugă 20 g de sare de carbonat de sodiu anhidru la electrolitul finit. După vopsire, piesa se spală cu apă, se usucă și se acoperă cu un lac incolor.

Rețete cu electroliți pentru băi de galvanizare

Electrolit pentru placare rapidă cu cupru

Sulfat de cupru (sulfat de cupru) - 250 g

Acid sulfuric concentrat - 20 g

Anhidrida cromica - 2 g

Apă - până la 1 l

Electrolit pentru placarea cu nichel periat

Sulfat de nichel - 217,5 g

Clorura de nichel - 46,5 g

Acid boric - 31 g

Apă - până la 1 l

Temperatura de funcționare a băii 50-70°C, densitate de curent 1,5-5 A/dm2, pH 5,2-5,8.

Electrolit pentru placare cu nichel (acoperire dură)

Sulfat de nichel - 150 g

Clorura de amoniu - 20 g

Acid boric - 25 g

Apă - până la 1 l

Temperatura de funcționare a băii 50-60°C, densitate de curent 2,5-5 A/dm2, pH 5,6-5,9.

Electrolit pentru cromarea decorativă

Anhidrida cromica - 400 g

Acid sulfuric concentrat - 4 g

Apă - până la 1 l

Electrolit pentru cromare (acoperire dură)

Anhidrida cromica - 250 g

Acid sulfuric concentrat - 2,5 g

Apă - până la 1 l

Temperatura de functionare 25-65°C, densitate de curent 20-50 A/dm 2 .

Electrolit pentru cositorit

Stananat de sodiu - 75 g

Sodă caustică - 11,5 g

Acetat de sodiu - 25 g

Apă - până la 1 l

Temperatura de functionare 65-70°C, densitate de curent 2-4 A/dm 2 .

Electrolit pentru argint

Clorura de argint - 40 g

Fier-cianogen potasiu (sare roșie din sânge) - 200 g

Potasiu - 20 g

Apă - până la 1 l

Temperatura electrolitului 20-80°C, densitatea curentului 1-1,5 A/dm2. Anod de argint.

Concentrația unei soluții este caracterizată de cantitatea de substanță dizolvată într-o unitate de volum de apă sau alt lichid. Concentrația soluției în marea majoritate a cazurilor trebuie să fie strict definită. Prin urmare, ar trebui să renunțăm la prepararea soluțiilor cu ochii.

Concentrația soluțiilor se exprimă:

1) în părți (de exemplu, 100 părți apă, 37 părți acid sulfuric și 16 părți dicromat de potasiu) sau

2) ca procent (de exemplu, o soluție apoasă 21% de potasiu caustic).

Uneori, concentrația unei soluții este exprimată ca raport (de exemplu, o soluție apoasă de acid sulfuric este 1:10; aceasta înseamnă că trebuie să luați 1 parte acid sulfuric și 10 părți apă).

În toate cazurile (părți și procente), se înțelege raporturile de greutate ale substanțelor.

Pentru a determina greutatea cantităților de apă, puteți utiliza un pahar, având în vedere numărul de centimetri cubi corespunzător numărului de grame, iar pentru substanțe chimice - cântare farmaceutice (precizia de până la 0,5 g este suficientă).

Recalcularea soluțiilor apoase de la procente în greutate la părți

La compilarea soluțiilor, a căror concentrație este dată ca procent în tabel, greutatea soluției este considerată 100%. Prin urmare, de exemplu, pentru a prepara o soluție de 21% de potasiu caustic, se măsoară 21 de părți din această substanță și 79 de părți de apă. Astfel de cântăriri nu sunt întotdeauna convenabile, deoarece cel mai adesea este necesar să se procedeze de la volumul sau greutatea soluției necesare, pentru a nu o pregăti în exces. Apoi faceți recalculele aritmetice. Acestea pot fi însă evitate dacă folosiți tabelul de mai jos, care vă permite să determinați ce cantitate în greutate de substanță este necesară la 100 părți sau 100 cm 3 de apă, dacă se cunoaște concentrația procentuală. De exemplu, pentru 100 cm 3 dintr-o soluție apoasă 21% de potasiu caustic, există 26,58 părți de potasiu caustic.

Ce trebuie să știți despre incompatibilitățile chimice

Incompatibilitatea substanțelor chimice se manifestă prin faptul că atunci când sunt amestecate accidental și, uneori, atunci când sunt depozitate în apropiere, acestea reacționează. Dacă reacția este însoțită de eliberarea unei cantități mari de căldură, poate apărea o explozie sau ardere spontană. În alte cazuri, impactul substanțelor unul asupra celuilalt duce la combinarea lor și la pierderea proprietăților lor originale, drept urmare substanțele devin inutilizabile. Iată câteva substanțe chimice incompatibile:

Acidul azotic este incompatibil cu glicerina, alcoolul, uleiurile esențiale, rășinile, zahărul, fenolul, rumegușul, vata.

Alaunul de aluminiu este incompatibil cu alcalii caustici (sodă caustică, potasiu caustic, amoniac), lipici și gelatină.

Amoniacul (amoniacul) și amoniacul sunt incompatibile cu formol (formaldehida) și iodul.

Boraxul este incompatibil cu alaun, amoniac, acid sulfuric, acid clorhidric.

Iodul este incompatibil cu amoniacul (amoniacul).

Acizii sunt incompatibili cu săpunul și substanțele alcaline (sodă, potasiu, var etc.).

Permanganatul de potasiu este incompatibil cu substanțele organice - esteri, alcool de vin, glicerină, tanin, precum și cu amoniac, amoniac, sulf, iod, cărbune.

Sulful este incompatibil cu permanganatul de potasiu, înălbitor.

Acidul sulfuric (vitriol) este incompatibil cu terebentina, alcoolul și benzina.

Alcoolul este incompatibil cu acidul cromic, permanganatul de potasiu, lipiciul, gelatina, cazeina.

Degresarea în băi de solvent

Părțile foarte murdare pot fi degresate aproximativ prin spălare în kerosen sau terebentină. După aceea, piesele sunt spălate în benzină tehnică, benzen tehnic, xilen sau toluen. Degresarea completă și finală se realizează prin scufundare sau clătire în benzină pură, tricloretilenă sau alți solvenți.

Dezavantajul acestor substanțe este pericolul lor de incendiu și explozie (benzină, benzen, xilen, toluen) și toxicitatea vaporilor (tricloretilenă, benzină, benzen, xilen, toluen). Prin urmare, acestea pot fi manipulate numai în încăperi bine ventilate.

Freonii sunt acum folosiți pe scară largă. Spre deosebire de substanțele de mai sus, freonul nu este exploziv, non-toxic, nu distruge materialele plastice, vopseaua etc.

Freon-113 (triclortrifluoretan) este cel mai bun agent de degresare din grupul freonilor. Este un lichid transparent foarte mobil, cu un punct de fierbere scăzut (47,6°C). Uneori, freon-113 este amestecat cu alți solvenți - acetonă, alcool etc.

Uneori, băile de degresare în frescă sunt echipate cu emițători de ultrasunete sau folosind freon la fierbere, ceea ce grăbește cât mai mult dizolvarea grăsimilor. Freonul nu este utilizat pe scară largă datorită costului său ridicat.

Soluție chimică pentru degresarea metalelor neferoase:

Sticlă lichidă - 26 g

Fosfat trisodic - 8 g

Carbonat de sodiu anhidru - 4 g

Apă - până la 1 l

Toate substanțele se dizolvă în apă și se aduce volumul la 1 litru.

Îndepărtarea acoperirilor metalice de pe produse prin metoda electrolitică (restaurare)

Este posibilă îndepărtarea acoperirilor metalice de pe piesele și produsele metalizate prin metoda electrolitică prin scufundarea pieselor și produselor într-un electrolit. Acțiunea electrolitului poate fi îmbunătățită prin conectarea unei surse de curent electric la produsul suspendat într-o baie cu un electrolit ca anod.

Mai jos sunt câteva rețete de electroliți pentru îndepărtarea acoperirilor metalice de pe piese și produse. Aceste substanțe se dizolvă în 500-600 ml de apă, iar apoi volumul soluției (electrolitul) este ajustat la 1 litru.

Electrolit pentru îndepărtare placare cu nichel din produse din oțel

Anhidrida cromica - 240 g

Acid boric - 30 g

Apă - până la 1 l

Temperatura de lucru a electrolitului este de 85°C, densitatea de curent este de 1 A/dm 2 .

Electrolit pentru îndepărtarea straturilor de nichel de pe produse din cupru și alamă

Acid clorhidric - 14 g

Apă - până la 1 l

Temperatura de lucru a electrolitului este de 18-20°C, densitatea de curent nu este mai mare de 2 A/dm 2 . Curentul continuu este utilizat cu schimbări regulate de polaritate. Catodul este carbon.

Electrolit pentru îndepărtarea straturilor de crom din aliaje de oțel, nichel și magneziu

Sodă caustică - 90 g

Apă - până la 1 l

Temperatura de funcționare a electrolitului este de 20°C, densitatea de curent este de 2 A/dm 2 .

Electrolit pentru îndepărtarea straturilor de staniu de pe produse din oțel, cupru și alamă

Sodă caustică - 120 g

Apă - până la 1 l

Temperatura de lucru a electrolitului este de 18-20°C. Se aplică o tensiune constantă de 6 V cu o schimbare regulată a polarității sursei de curent.

Lustruirea electrolitică a metalelor

Obiectele de lustruit sunt suspendate într-o baie electrolitică ca anozi, de exemplu. li se aplică un potenţial pozitiv dintr-o sursă curent continuu, redresor sau baterie.

Mai jos sunt rețetele pentru lustruire.

Electrolit pentru lustruirea oțelului, fierului și aliajelor acestuia

Acid sulfuric concentrat - 300 ml

Acid ortofosforic concentrat - 600 ml

Apă - 100 ml

Electrolitul este preparat într-un vas de sticlă sau de porțelan. Temperatura băii este de aproximativ 70°C, densitatea de curent este de 60-70 A/dm 2 . Lustruirea durează 1-5 minute. După ce au fost scoase din baie, piesele lustruite se spală în apă curentă, se scufundă într-o soluție de carbonat de sodiu 10% și se spală din nou în apă curentă. Uscați piesele într-un jet de aer cald.

Electrolit pentru lustruirea cuprului și aliajelor acestuia

Acid sulfuric concentrat - 10 g

Acid acetic - 12,5 g

Anhidrida cromica - 12,5 g

Bicromat de sodiu - 37,5 g

apă - 1 l

Temperatura de funcționare a electrolitului este de 60-75°C, densitatea de curent este de 25-50 A/dm 2 .

Electrolit de lustruire a aluminiului

Alcool etilic denaturat - 576 ml

Clorura de amoniu - 40 g

Clorura de zinc - 180 g

Alcool butilic - 64 g

Apă - 128 ml

Lustruirea se efectuează la o tensiune de 20-14 V. Se recomandă îndepărtarea piesei din baie după 1 minut (aceasta oprește pasivarea) și scufundarea acesteia din nou, repetând acest lucru de mai multe ori în timpul lustruirii.

Finisarea decorativă a produselor din aluminiu și aliajele acestuia

Detaliile de construcție din aluminiu și aliajele acestuia pot fi vopsite în orice culoare.

În acest scop, aluminiul și aliajele sale sunt supuse oxidării anodice urmate de colorare prin adsorbție cu diverși coloranți. Faceți-o în felul următor. Piesele lustruite până la un finisaj în oglindă sunt degresate într-o soluție constând din fosfat trisodic (50 g), hidroxid de sodiu (10 g) și sticlă lichidă (clei silicat) (30 g). Substanțele chimice enumerate se dizolvă în 1 litru de apă caldă într-un vas de fier (eventual într-o cratiță), apoi piesele de vopsit se pun timp de 1-2 minute în această soluție, încălzită la 50-60°C.

Dacă aceste substanțe chimice nu pot fi obținute, puteți degresa piesele cu săpun obișnuit de rufe și apă caldă. Detaliile sunt tratate cu grijă cu o perie cu peri timp de 10 minute.

Părțile degresate se spală cu apă rece, apoi, pentru a îndepărta pelicula de oxid, se scufundă 2-3 minute în acid azotic 50%. După aceea, piesele sunt din nou spălate bine cu un jet puternic de apă și imediat suspendate într-o baie de anodizare.

Electrolitul pentru baia de anodizare este o soluție de acid sulfuric cu o greutate specifică de 1,12-1,13 la o temperatură de 20°C. Când acidul este amestecat cu apă, soluția devine foarte fierbinte, așa că acidul trebuie adăugat în apă în porții mici, amestecând tot timpul soluția cu o baghetă de sticlă.

Dacă acidul intră în contact cu pielea sau îmbrăcămintea, clătiți imediat cu un jet puternic de apă și clătiți cu o soluție puternică de sifon.

Foarte bun și mai sigur este un electrolit preparat din bisulfat de sodiu (acid sulfat de sodiu), din care 250-300 g se dizolvă în 1 litru de apă. De asemenea, temperatura de funcționare a electrolitului nu trebuie să depășească 20°C. Ca baie de lucru, puteți folosi vase emailate, rezervoare din ceramică, sticlă sau plastic.

Pentru anodizarea catozilor se folosește plumb din tablă, iar piesa de prelucrat servește drept anod, care este suspendat între doi catozi de plumb la o distanță de 70-80 mm de ei. Electroliza durează 40-50 minute, densitatea curentului continuu este de 1-1,5 A/dm 2 . Ca sursă de curent poate servi o baterie de capacitate suficientă sau un redresor asamblat pe diode de tip D303 sau D305. Trebuie amintit că numai piesele din aluminiu sau aliajele sale sunt anodizate. Umerașele pentru piese sunt fabricate numai din aluminiu. Toate conexiunile și contactele trebuie să fie de încredere, deoarece calitatea anodizării depinde de aceasta. Încărcați piesele în baie și descărcați-le numai sub curent. După o ședere de 40-50 de minute a pieselor în baie, acestea se descarcă, se spală bine cu apă rece și se scufundă într-o soluție apoasă de colorant de anilină, încălzită la 50-60°C. Soluția de colorant trebuie prefiltrată, deoarece granule mici de colorant nedizolvat formează pete pe suprafața metalului vopsit. Culoarea picturii depinde de timpul de rezidență al părții anodizate în vopsea, care nu trebuie să depășească 15-20 de minute.

Coloranții cu anilină (pulberi pentru vopsirea țesăturilor) pot fi achiziționați de la magazinele de hardware.

După anodizare, suprafața aluminiului pur rămâne strălucitoare, iar unele aliaje de aluminiu dobândiți o nuanță mată, închisă, care depinde de modul electric de anodizare.

Pentru colorare se folosesc soluții apoase 5-10% din următorii coloranți:

în negru - negru anilină M sau negru drept anilină-3;

în maro - maro de bază;

în galben auriu - galben direct 2G sau galben alizarina;

în roșu - roșu alizarina sau rubin acid;

în albastru - albastru acid antrachinonă sau albastru direct M;

în albastru - albastru de anilină sau albastru de metilen;

în verde - verde direct LC sau verde strălucitor de bază;

în violet - violetul principal.

„Vopsește portocaliu 2G”, „Vopsește violet de bază”, etc. - conditii comerciale.

Imitația sub aur merită o atenție specială.

Părțile vopsite pot fi distinse de aurul natural doar prin greutate. Colorarea este durabilă și rezistentă la lumină. Soluția pentru vopsire se prepară după cum urmează. 1 g de colorant portocaliu 2G se dizolvă în 0,5 l de apă fierbinte, se adaugă la soluție 0,1 g de colorant galben-3 și 0,5 g de sodă. După răcire, soluția este filtrată. Separat, se dizolvă 0,1 g de colorant negru M în 0,5 l apă fierbinte.Această soluție este și ea filtrată. Înainte de vopsire, ambele soluții sunt amestecate și încălzite la 50-60°C. În funcție de timpul de rezidență al pieselor în această soluție, puteți obține o culoare pentru orice probă de aur.

Este posibilă vopsirea pieselor anodizate din aluminiu și aliajele sale nu numai în soluțiile indicate de coloranți organici. În acest scop, se pot folosi și compușii anorganici neferosi enumerați mai jos, care se formează direct în porii metalului anodizat după imersarea succesivă mai întâi într-o soluție apoasă „a”, apoi într-o soluție apoasă „b”.

De exemplu, pentru a colora in alb se folosesc solutii:

a) acetat de plumb, soluție 10%,

b) sulfat de sodiu (sare Glauber), soluție 10%;

în albastru sau albastru deschis:

a) fericianură de potasiu, soluție 50%,

b) clorură ferică, soluţie 5-10%;

la galben auriu

a) hiposulfit, soluție 5%,

b) acetat de plumb, solutie 5%;

la portocaliu:

a) cromat de potasiu, soluție 2-3%,

b) azotat de argint, soluţie 5-10%;

la galben:

a) dicromat de potasiu, soluție 2-5%,

b) acetat de plumb, solutie 10-15%;

a rumeni:

a) fericianură de potasiu, soluție 2-5%,

b) sulfat de cupru, soluție 5-10%.

După colorarea prin adsorbție, piesele se spală cu apă fierbinte și se scufundă timp de 2-3 minute în ceară topită sau parafină, apoi, încă fierbinți, se șterg cu tifon.

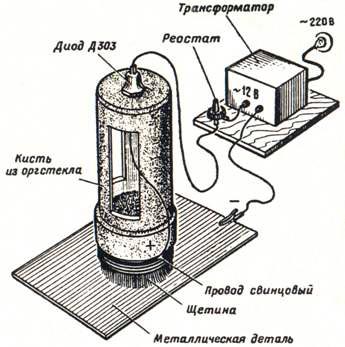

Cea mai simplă instalație pentru galvanizarea suprafețelor metalice

În reparații și practica amatorilor, o instalație galvanică în miniatură fără baie poate fi utilizată cu succes (vezi Fig. 7).

Orez. 7. Instalatie galvanica in miniatura.

Se compune dintr-o perie specială cu peri (diametrul periei 20-25 mm, corpul ei este din sticlă organică de 5-6 mm grosime, în interiorul căreia se toarnă electrolit), un transformator descendente pentru o tensiune de 12 V și un curent de 0,8-1 A sau o baterie și cablu de conectare. Perii periei sunt înfășurați cu sârmă de plumb (în cazuri extreme, cupru cositorit). Pe corpul periei este montată o diodă semiconductoare de tip D303-D305. Unul dintre firele înfășurării descendente a transformatorului este conectat la anodul diodei, celălalt, folosind o clemă crocodilă, la piesa care urmează să fie acoperită. Catodul diodei este conectat la firul de înfășurare a periei. Dacă se folosește o baterie, dioda nu este necesară.

Părțile de acoperit se curăță de rugină, murdărie și grăsime, se șterg cu o cârpă curată și uscată și se degresează într-o soluție care conține 100-150 g sodă caustică, 40-50 g sodă și 3-5 g sticlă lichidă ( adeziv silicat) la 1 litru. In functie de gradul de contaminare piesele se pastreaza intr-o compozitie degresanta incalzita la 80-100 ° C, de la 15 minute la 1 ora. Cu cat suprafata este mai neteda si mai curata, cu atat stratul zincat va fi mai rezistent. Piesa pregătită este conectată la înfășurarea transformatorului, electrolitul este turnat în perie și alimentarea este pornită. Deplasând uniform peria peste suprafața piesei, acoperiți-o cu metalul depus din electrolit. Pentru a obține o acoperire de o grosime suficientă, este necesar să treceți cu o perie una câte una și în același loc de 20-25 de ori. Electrolitul este adăugat în perie pe măsură ce este consumat. După acoperire, piesa este spălată în apă curentă și lustruită în apă umedă cu o cârpă, apoi spălată din nou și uscată.

Pentru fiecare tip de acoperire se prepară un electrolit special conform urmatoarele retete(în grame la 1 litru de soluție):

Electrolit pentru placare cu cupru

Vitriol de cupru (sulfat de cupru) - 200

Acid sulfuric - 50

Alcool etilic sau fenol - 1-2

electrolit pentru nichelare

Sulfat de nichel - 70

Sulfat de sodiu - 40

Acid boric - 20

Clorura de sodiu - 5

Electrolit pentru cromare

Anhidrida cromica - 250

Acid sulfuric (sp. w. 1,84) - 2,5

Electrolit pentru galvanizare

Sulfat de zinc - 300

Sulfat de sodiu - 70

Aluminiu alaun - 30

Acid boric - 20

Electrolit pentru argint

Clorura de argint proaspat precipitata - 3-15

Fier-cianogen potasiu - 6-30

Electrolit pentru aurire

Aur clor - 2,65

Fier-cianogen potasiu - 15-50

Soda - 20-25

În 200-300 ml apă distilată, prima substanță se dizolvă în ordine, apoi a doua, a treia etc., apoi se adaugă apă la 1 litru.

Trebuie avut în vedere faptul că, deși soluțiile nu conțin substanțe foarte toxice, acestea trebuie manipulate cu grijă pentru a evita arsurile și otrăvirile. Soluțiile se păstrează cel mai bine într-un recipient de sticlă închis la culoare, cu un dop măcinat.

De asemenea, trebuie avut în vedere faptul că nu toate acoperirile se potrivesc bine pe diferite metale. De exemplu, pentru a acoperi o piesă de oțel cu nichel, aceasta este preacoperită cu un strat subțire de cupru, în timp ce cromul aderă bine la o suprafață placată cu nichel. Înainte de placare cu nichel sau placare cu argint, este de dorit să se depună un substrat de cupru pe piesele din bronz. Piesele din cupru și alamă sunt argintite fără strat de bază de cupru.

Articolul a fost întocmit conform publicațiilor lui V.G. Bastanov

Autor-compilator. Patlakh V.V. 1996

© „Enciclopedia Tehnologiilor și Metodelor” Patlakh V.V. 1993-2007

Galvanizarea la domiciliu

Creare acoperiri galvanizate acasa

Acoperirile decorative-protectoare sau tehnologice galvanice pe produsele metalice sunt un strat subțire de suprafață al unui alt metal care are proprietăți tehnologice sau anticorozive mai bune și un aspect estetic bun (de exemplu, nichel, crom, argint, zinc). Când se pregătește să efectueze lucrări de galvanizare, maestrul amator trebuie să aibă o sursă de curent DC puternică, împământătă, cu putere de ieșire reglabilă continuu cu curent maxim 20 A. Acesta poate fi un redresor fabricat din fabrică sau un redresor simplu, dar puternic, fabricat singur.

Una dintre cele mai importante condiții pentru obținerea unui strat galvanic de înaltă calitate este pregătirea prealabilă a sablarii, șlefuirii, degresării și a produselor.

Măcinarea se efectuează mecanic folosind o perie, paste de măcinat și coji de smirghel.

Degresarea pieselor preparate se efectuează în solvenți organici: alcool, benzină, acetonă, benzen, tricloretilenă. Piesa care urmează a fi pregătită este spălată temeinic în solvenți, acordând atenție locurilor greu accesibile și de care este greu de apropiat. Un indicator al degresării de înaltă calitate este umezirea bună a suprafeței piesei cu apă. Produsele din fontă și oțel sunt foarte bine degresate folosind următoarele soluții:

Sodă caustică...................... 10-20 g Sodă... 50 g Sticlă lichidă............. ... 5-15 g Apa....................... 1000 g

Sodă caustică.............................50 g Sodă cenușă......30 g Fosfat de sodiu..... .. 30 g sticlă lichidă...............5 g apă............. .......... ................. 1000 g

Temperatura soluțiilor în timpul procesării piesei trebuie să fie de 60 ÷ 90 de grade. C. Lucrul trebuie efectuat în mănuși de protecție și șorț, nu lăsați picăturile de soluție să cadă pe piele și ochi.

Pentru produsele din metale neferoase, există următoarele soluții:

Fosfat de sodiu ...... 10-20 g Săpun de rufe ...... 10-20 g Apă ................... ..... 1000 g

Sodă caustică ...............................10 g Fosfat de sodiu....... 50-60 Apă.. .... ................................. 1000 g

Temperatura de lucru a primei soluții - 90 de grade. C, iar al doilea - 60 de grade. DIN.

decapitare- procesul de îndepărtare a peliculei de oxid de pe suprafața unei piese metalice înainte de tratarea galvanică. În atelierul de acasă, puteți utiliza următoarele soluții de decapare:

concentrat acid sulfuric.... 70-80 Vârf cromat ............................................ ...... ... 2-3 Apa ............................................. ...... .......... o sută

Acid clorhidric sau sulfuric .......... 5 Apa .......... 100

Numărul componentelor este indicat în piese de masă. Timpul de procesare a pieselor cu prima soluție este de 20 s, iar cu a doua - 60 s.

Orez. : Schema si echipamente pentru galvanoplastie 1 - un recipient realizat dintr-un material neutru din punct de vedere chimic, cum ar fi sticla; 2- anozi; 3- piesa de prelucrat (catod); 4- electrolit

Acum luați în considerare tehnologia de creare a acoperirilor galvanizate.

placare cu nichel folosit pentru obtinerea de acoperiri decorative, si pentru formarea de straturi intermediare in acoperirile multistrat (de exemplu, in cromarea). Acoperirile cu nichel au un aspect frumos, rezistență la intemperii, nu provoacă dificultăți atunci când sunt aplicate Părți metalice.

Echipamente de nichelare(precum și pentru toate celelalte acoperiri) este prezentat în figuri.

Placat cu nichel într-un electrolit slab acid, cu următoarea compoziție:

Sulfat de nichel 140 g Sulfat de sodiu 50 g Sulfat de magneziu 30 g Clorura de sodiu (sare de masa pura) 5 g Acid boric 20 g Apa 1000 g

Temperatura electrolitului este de 18÷25ºС, densitatea de curent este de 0,8÷1,2 A/dm2.

Dacă nu aveți sulfat de magneziu și sodiu, cantitatea de sulfat de nichel din electrolit crește la 250 g, clorură de sodiu - până la 25 g, acid boric - până la 30 g, în timp ce placarea cu nichel trebuie efectuată la un electrolit. temperatura de 50 ÷ 60ºС și o densitate de curent de 3 ÷ 5 A /dm2.

Substanțele chimice incluse în electrolit sunt dizolvate în apă separat, soluțiile sunt bine filtrate, apoi amestecate. Calitatea stratului de acoperire depinde de aciditatea electrolitului (pH). Pentru cazul nostru - pH 4÷5. La această aciditate, hârtia de turnesol devine roșie. Dacă aciditatea electrolitului este mai mare, se adaugă o soluție apoasă de amoniac în cantități mici. Defecțiunile la placarea cu nichel provoacă o scădere a densității de curent, ceea ce duce la formarea unui depozit gri și o creștere a densității curentului, la apariția unui strat de nichel neomogen fragil. Când se folosește un electrolit cu un pH mai mare decât b, pe strat apar pete albe și mai puțin de 4 - acoperirea este eterogenă. Un strat de nichel cu grosimea de 1 μm la o densitate de curent de 0,15 A/dm2 se depune în 20 de minute, iar la 0,1 A/dm2 în 30 de minute.

După finalizarea procesului de nichelare, produsul este spălat în apă, uscat și lustruit cu grijă pe o roată de pâslă folosind paste de lustruit.

Cromarea pieselor metalice este utilizată pentru a crește duritatea (funcționalitatea) și rezistența la coroziune, pentru a obține suprafețe reflectorizante și un efect decorativ. Vreau să remarc că acoperirile de crom sunt poroase, prin urmare, sub ele, pe suprafața metalelor feroase, trebuie utilizat un strat intermediar de cupru sau nichel, dacă acest lucru este neglijat, sub stratul de crom vor avea loc procese de coroziune. Pentru a evita acest lucru, se folosesc acoperiri galvanice multistrat, de exemplu cupru-nichel-crom sau nichel-cupru-nichel-crom. Calitatea acoperirilor cu crom depinde de concentrația electrolitului, densitatea curentului și temperatura electrolitului. Prin controlul temperaturii electrolitului, se pot obține diferite nuanțe de acoperire: la o temperatură de 35÷55ºС, stratul este strălucitor; la 55÷80ºС - lactate; la temperaturi sub 35ºС - plictisitoare.

În ceea ce privește anozii, care, după cum arată practica, asigură cele mai stabile procese de cromare, putem recomanda fabricarea acestora din următorul aliaj: plumb - 81 ÷ 86%, staniu - 10 ÷ 15%, antimoniu - 4%. Cu toate acestea, nu este întotdeauna posibil să găsiți astfel de anozi, caz în care puteți utiliza anozi din plumb sau anozi fabricați dintr-un aliaj de 93% plumb și 7% antimoniu.

În funcție de compoziția electrolitului, este posibil să se obțină o gamă destul de largă de acoperiri, diferite ca culoare și parametri fizici.

Acoperirea decorativă cu crom se obține prin utilizarea electrolitului din următoarea compoziție, electrolitul este format din; 350 părți de masă (m.h.) de anhidridă cromică, 3,5 m.h. acid sulfuric și 100 m.h. apă. Temperatura electrolitului în timpul cromării trebuie să fie de 35 ÷ 40 de grade. C, iar densitatea de curent este 10÷15 A/dm2.

Acoperirea cu crom rezistentă la uzură este utilizată pentru prelucrarea pieselor de motoare, cutii de viteze, hidraulice și alte mecanisme. Se obţine folosind un electrolit de următoarea compoziţie: 150 m.h. anhidridă cromică, 1,5 m.h. acid sulfuric și 100 m.h. apă. Temperatura electrolitului 50÷55ºС, densitate de curent 45÷100 A/dm2.

Un înveliș decorativ și de protecție albastru închis se obține folosind un electrolit de următoarea compoziție: 350 m.h. anhidridă cromică, 3,5 m.h. acid sulfuric, 1 m.h. sare de sânge galbenă și 100 m.ch. apă. Temperatura electrolitului 25÷30ºС, densitate de curent 5÷10 A/dm2.

Un strat decorativ și protector de agat, albastru închis se obține prin folosirea unui electrolit format din 40 m.h. anhidridă cromică, 10 m.h. acetat de bariu și 100 m.h. apă. Regimul de temperatură al electrolitului este de 15ºС, densitatea de curent este de 25 A/dm2.

Se obține un strat decorativ și protector de culoare neagră dacă se folosește un electrolit din următoarea compoziție: 250 m.h. anhidridă cromică, 8 m.h. acetat de calciu și 100 m.h. apă. Regimul de temperatură al electrolitului este de 25÷30ºС, densitatea de curent este de până la 100 A/dm2.

Un înveliș decorativ moale se obține prin prelucrare într-un electrolit de următoarea compoziție: format din 250 m.h. anhidridă cromică, 7÷10 m.h. sulfat de crom, 3 m.h. acid fluorhidric boric, 100 m.h. apa insa se poate folosi o alta compozitie: 250 m.ch. anhidridă cromică, 3,5 m.h. fluorură de sodiu și 100 m.h. apă. Pentru ambii electroliți, densitatea de curent este de 4÷5 A/dm2, iar temperatura este de 18÷20ºС.

Electroliții nu pot fi stocați mult timp, deoarece se pierd calitățile originale.

Produsele din fontă și oțel sunt încălzite la temperatura de funcționare a electrolitului înainte de procesare, produsele din cupru și alamă sunt preîncălzite în apă fierbinte și apoi scufundate într-o baie galvanică sub tensiune.

Aluminiul și aliajele sale sunt acoperite cu o peliculă puternică de alt metal înainte de cromare. Pentru a face acest lucru, trebuie să scufundați produsul, a cărui suprafață este pregătită pentru cromare, într-o soluție cu următoarea compoziție: clorură ferică - 25 ÷ 35 g, acid clorhidric concentrat - 15 ÷ 20 g, apă - 1000 g Piesa se ține în această soluție 1 ÷ 2 minute, apoi se spală cu apă și se trece imediat la cromare. De asemenea, puteți utiliza o altă soluție: sulfat de zinc - 200 g, sodă caustică - 200 g, apă - 1000 g. În această soluție, partea de aluminiu trebuie păstrată 2 ÷ 3 minute, apoi clătită cu apă. În acest caz, pe suprafața produsului se formează un strat intermediar subțire de zinc, care va asigura o bună aderență a stratului de crom pe piesă.

Uneori trebuie să actualizați stratul de crom al produsului. Pentru a face acest lucru, produsul trebuie să fie scufundat în electrolit și timp de 30 de secunde trebuie trecut curentul invers. În același timp, suprafața vechiului strat de crom este ușor dizolvată, iar viitorul strat de crom aderă în mod fiabil la cel vechi. La aplicarea straturilor de crom, densitatea de curent este ajustată la valoarea calculată pe 3÷5 min.

După finalizarea procesului galvanic, produsul este îndepărtat din electrolit, spălat în apă caldă, apoi neutralizat într-o soluție de bicarbonat de sodiu 3%, apoi spălat din nou în apă fierbinte și uscat. Dacă se aplică un strat dur rezistent la uzură, atunci produsul trebuie fiert timp de 1 ÷ 1,5 ore într-un volum mare de apă distilată, la sfârșit se pune timp de 2 ÷ 4 ore într-un cuptor cu o temperatură de 110 ÷ 130ºС. .

La sfârșitul cromării, lustruirea mecanică se efectuează în mod necesar folosind paste de lustruit.

Galvanizarea, de regulă, este utilizat pentru a crea acoperiri de protecție anticorozivă sau decorative pe suprafața metalelor feroase. Zincul aderă puternic la suprafața altor metale și, în timp, pe acoperirile de zinc se formează o peliculă subțire de oxizi, care are proprietăți protectoare bune. Pentru galvanizarea galvanică se utilizează un electrolit cu următoarea compoziție: sulfat de zinc - 200 g, sulfat de amoniu - 50 g, acetat de sodiu - 15 g, apă - 1000 g.

Zincare Zincarea a devenit larg răspândită. Pentru zincare se folosește un electrolit cu următoarea compoziție: oxid de zinc - 4 ÷ 5 g, potasiu caustic - 85 ÷ 100 g, clorură de staniu sau clorură de staniu - 0,15 ÷ 0,25 g, peroxid de hidrogen - 2 t, apă - 1000 g. Temperatura de funcționare electrolit - 50ºС, densitate de curent - 0,5 A/dm2.

Electroliți pentru galvanizare se prepară în următoarea secvență: mai întâi, potasa caustică este dizolvată în apă, folosind 1/10 din volumul apei, soluția este încălzită la o temperatură de 90 ÷ 100ºС și oxidul de zinc este dizolvat în ea. Soluția se diluează cu apă fierbinte la jumătate din volumul băii și se amestecă bine. Sarea de zinc, care se formează în acest caz, se apără mult timp și apoi se toarnă cu grijă în baia de lucru. Clorura sau clorul de staniu se dizolvă separat în apă și se toarnă în electrolit deja în procesul de tratament galvanic.

După prelucrare, un produs galvanizat în scop decorativ poate primi o strălucire. Pentru a face acest lucru, produsul este scufundat timp de 2 ÷ 3 s într-o soluție de următoarea compoziție: chrompeak - 100 ÷ 150 g, acid sulfuric - 3 ÷ 4 g, apă - 1000 g. Puteți utiliza și un 2 ÷ 3% soluție de acid azotic în aceste scopuri. După procesare, produsul este spălat bine cu apă.

Placarea cu cupru a pieselor metalice produs în scop de protecție și înainte de cromare, precum și pentru a crea un strat conductor pe suprafața metalică cu rezistență minimă. Pentru acoperirea de înaltă calitate a metalelor feroase cu un strat de cupru, se folosesc electroliți de cianură, cu care nu se poate lucra acasă. Prin urmare, piesele din oțel și fontă sunt mai întâi nichelate și abia apoi cuprul este depus pe nichel. La placarea cu cupru a produselor nichelate, se poate folosi un electrolit cu următoarea compoziție: sulfat de cupru (sulfat de cupru) - 200 g, acid sulfuric concentrat - 30-50 g, apă - 1000 g. dm2.

La acoperirea produselor din aluminiu cu un strat de cupru, este, de asemenea, necesar să se efectueze pregătirea preliminară. După decapare, produsul de aluminiu este oxidat timp de 10-15 minute într-un electrolit cu următoarea compoziție: acid sulfuric concentrat - 109 g, apă - 1000 g, la o temperatură de 18-25ºС și o densitate de curent de 1 A/dm2. Apoi produsul este gravat într-o soluție apoasă de sifon (30 g la 1000 g de apă) timp de 3-4 minute la o temperatură de 50-55ºС. După gravare, piesa este spălată bine cu apă și scufundată într-o baie galvanică cu un electrolit de următoarea compoziție: sulfat de cupru - 188 g, acid sulfuric - 49 g, apă - 1000 g. O placă de cupru este folosită ca anod.

Placare cu alama este ceva intermediar între placarea cu cupru și placarea cu zinc. Reactivii utilizați atât pentru placarea cu cupru, cât și pentru placarea cu zinc sunt utilizați pentru electrolit: sulfat de cupru (sulfat de cupru) - 5 g, sulfat de zinc - 8,5 g, acid oxalic - 30 g, acid concentrat - 20 g, gelatină - 0,2 g, apă - 1000 g. Temperatura de funcționare a electrolitului - 18-25 grade. C, densitatea curentului - 2-3 A/dm2.

Argintări galvanizate Este folosit pentru a crea straturi decorative de protecție și conductoare electric pe suprafața metalelor. Produsele placate cu argint au și o reflectivitate bună. La argintarea pieselor din metale feroase, se creează inițial un strat intermediar de nichel prin nichelare galvanică, pe care se depune argint. Electrolitul pentru argint galvanic este alcătuit din următoarele componente: clorură de argint - 10-15 g, sare galbenă din sânge (cianura ferică de potasiu) - 15-35 g, sodă - 15-35 g, apă (de preferință distilată) - 1000 g. Electrolit temperatura de funcționare - 18-20grad. C, densitate de curent - 0,1 A/dm2. Plăcile de grafit sunt folosite ca anod. Fiecare componentă a electrolitului este dizolvată separat în apă clocotită. Clorura de argint se dizolvă într-un loc întunecat. Soluțiile de sare galbenă din sânge și sodă se toarnă într-o soluție de clorură de argint și se fierb împreună timp de 1,5-2 ore, după care totul este filtrat. Electrolitul finit are o nuanță galben deschis și nu include sedimente.

Aplicarea acoperirilor galvanice prin frecare vă permite să faceți fără procese galvanice, este deosebit de valoroasă la prelucrarea pieselor mari. Pentru a implementa această metodă, un maestru amator trebuie să facă un dispozitiv mic. Este necesar să aveți un transformator descendente cu

Orez. Dispozitiv de galvanizare prin frecare

Orez. Dispozitiv de galvanizare prin frecare

tensiune de ieșire 5-15 V (de preferință reglabilă continuu) și curent până la 2 A, punte de diode (pot fi folosite diode DZOZ-D305), o perie cu diametrul de 20-30 mm, fire de legătură. Peria de galvanizare este un instrument universal pentru crearea de acoperiri galvanizate din orice metal. Manerul periei galvanice este realizat din materiale dielectrice. Puteți folosi o bucată de țeavă de plastic cu un diametru adecvat. De sus, mânerul trebuie închis etanș cu un capac de plastic, iar de jos - cu o inserție din peri sau orice grămadă sintetică. Inserția trebuie să se sprijine pe fundul cu șipci, care se află la 20 mm deasupra tăieturii inferioare a tubului de plastic. Inserția cu peri este înfășurată puternic cu sârmă metalică pentru a-l face să arate ca o perie groasă. Acest fir acționează ca un anod. Sârma de oțel inoxidabil este utilizată pentru placare cu zinc, cromare, nichelare, placare cu argint și aurire, dar atunci când placare cu nichel, o placă de nichel curbată este plasată sub ea, iar atunci când placarea cu crom, se folosește plumb. La placarea cu cupru, se folosește sârmă obișnuită de cupru. În atelierul de acasă, este necesar să aveți mai multe inserții de peri de diferite diametre, care sunt folosite pentru acoperirea cu diferite metale. Firul de pe inserție este conectat prin cabluri de conectare la priza pozitivă a sursei de alimentare. Un mănunchi de peri cu un diametru de o jumătate și jumătate până la două ori mai mare decât diametrul unui mâner de plastic este legat cu un fir de nailon. Un fir adecvat este înfășurat peste el până când se formează o curea, de care se va sprijini mânerul tubular. Între mâner și brâu se așează o garnitură de cauciuc sub forma unei benzi de 1-1,5 mm grosime și de lungimea corespunzătoare. Când faceți inserția, puteți folosi perii unei pensule. Dacă perii din perie sunt conectați cu adeziv epoxidic la bază, atunci această parte va trebui tăiată, deoarece stratul de lipici va împiedica pătrunderea electrolitului în zona de lucru. Lungimea perilor ar trebui să fie de 45-60 mm, dintre care 20 mm vor intra în interiorul mânerului, 10 mm se vor ascunde sub înfășurarea firului, 15-20 mm vor alcătui capătul liber. Dacă este necesar, capătul periei este măcinat pe o roată de smirghel până se obține o suprafață plană. Pentru a funcționa, electrolitul este turnat în mâner, inserția este conectată la borna pozitivă +, iar piesa de prelucrat este conectată la borna negativă a sursei de alimentare--. Instrumentul este deplasat uniform pe suprafața produsului, fără a-l rupe de acesta. Periodic, în stilou se adaugă electrolit (golirea completă a stiloului injector nu este permisă). Pentru a obține o acoperire bună pe o anumită zonă a suprafeței produsului, este necesar să se facă 15-30 de treceri ale periei galvanice. De asemenea, puteți utiliza un dispozitiv mai ușor de realizat. Pentru a face acest lucru, o placă de cupru, plumb, zinc, nichel sau oțel inoxidabil, în funcție de tipul de acoperire necesar, este conectată cu un fir la borna pozitivă a sursei de alimentare, apoi înfășurată cu o cârpă de flanel cu un strat de 4 -5 mm, flanela se umezește cu electrolit și se freacă degresat și decapitat un obiect la care este conectat borna negativă a unei surse de alimentare. Placa din flanel trebuie umezită mult mai des în electrolit. Este necesar să se lucreze, în ochelari și în mănuși de cauciuc de protecție. Electroliții pentru galvanizare prin frecare pot fi aceiași ca și pentru galvanoplasarea clasică, dar este totuși mai bine să folosiți următoarele compoziții:

placare cu cupru Sulfat de cupru..............200 g Acid sulfuric concentrat.................50 g Alcool etilic sau fenol..... ........1-2 g apă ........................1000 g

Placare cu crom Anhidrida cromica .........250 g Acid sulfuric concentrat .................. 2,5 g Apa ............. ..... ....................... 1000 g

placare cu nichel Sulfat de nichel......70 g Sulfat de sodiu......40 g Acid boric................20 g Clorura de sodiu...... .. ...5 g Apă .................................. 1000g

Galvanizarea Sulfat de zinc .......... 300 g Sulfat de sodiu ..... 70 g Acid boric .................. 20 g Apa .... ................................. 1000 g

Argintare Clorura de argint (proaspat precipitata) .......... 10-15 g Sare galbena de sange ........................... ... .................. 15-30 g Soda cenusa ....................... ....... .............. 15-30 g apă ........................ ...................................................... ... 1000 g După acoperire, produsul este spălat bine cu apă, uscat și lustruit cu paste de lustruit.

Metode de galvanizare

Tot procese galvanice procedați după un model destul de simplu. Există un sistem format dintr-un produs pe care se aplică un fel de acoperire, o soluție în care este plasat acest produs ( electrolit). Iar a treia componentă este placa pe care se aplică o sarcină pozitivă și se numește anod. Produsul, la rândul său, acționează ca un catod și i se aplică o sarcină negativă. Când un astfel de sistem este conectat la o sursă de alimentare, metalul din care constă anodul este dizolvat în electrolit, iar metalul dizolvat în electrolit este aplicat produsului. Electrolitul acționează ca un purtător de metal de la anod la produsul nostru. Dimensiunile băilor în care se toarnă electrolitul pot fi foarte diferite, de la fracțiuni de litru până la zeci de tone. Însăși dimensiunile și forma băilor sunt dictate de dimensiunile produselor pe care sunt destinate să le acopere. Băile sunt acoperite cu produse care pot fi agățate de pandantive. Prin intermediul acestora, un minus de la sursa de alimentare va fi furnizat produsului și vor menține produsul în greutate în volumul de electrolit.

Daca produsele sunt foarte mici si sunt foarte multe, se apeleaza la ajutorul unor bai putin modificate, care se numesc tobe. În tobe, mai multe produse sunt acoperite deodată, iar contactul cu minusul sursei de alimentare este asigurat datorită contactului lor reciproc. În tobe, produsele sunt, de asemenea, turnate simultan cu acoperirea. Tamburul în sine cu produsele se rotește într-o baie de electroliți, care conține și anodul.

Băile de tip clopot de tip vrac sunt aranjate în mod similar. În ele se toarnă și produse, se toarnă electrolit și acolo este introdus un anod. Acestea sunt aduse în rotație lentă, iar piesele, care se revarsă în electrolit, formează încet stratul de acoperire.

Toate aceste trei metode oferă o acoperire completă a produselor din toate părțile. Dar există o altă metodă de placare prin galvanizare și se numește triboelectroplating, styloelectroplating, frecare etc. Semnificația sa este că, ca de obicei, minusul sursei de alimentare este furnizat produsului, plus anodului, dar întregul sistem nu este scufundat în electrolit. Electrolitul este impregnat doar cu o cârpă sau un tampon înfășurat în jurul anodului. Anodul, care este ținut în mână sub tensiune, freacă produsul, așa cum ar fi, iar după un timp apare un strat pe produs. Electroliții pentru această metodă de aplicare sunt adesea numiți geluri. Aceștia sunt doar electroliți îngroșați, astfel încât să se scurgă mai puțin din tamponul de peste produs. Folosind această metodă, este posibil să acoperiți produse mari, totuși, pentru o perioadă foarte lungă de timp, dar nu să acoperiți întregul produs, ci doar pe suprafețele necesare. Dezavantajul acestei metode este o variație puternică a grosimii stratului aplicat și, de regulă, se dovedește a fi foarte subțire. O astfel de acoperire este mult inferioară calității acoperirilor aplicate în băi, ține mai rău și nu este uniformă la culoare.

Separate, dar foarte apropiate de galvanice, sunt metodele de depunere chimică și prin imersie a acoperirilor metalice. În electroliți, pentru ca pe suprafața produsului să se producă reducerea atomilor de metal, este necesară curgerea unui curent electric. În timpul depunerii chimice, se creează un sistem în care se introduce un agent reducător. El este cel care, oxidând, reface metalul de acoperire pe suprafața produsului. Aceasta este așa-numita reacție autocatalitică, care are loc numai pe suprafața catalizatorului metalic. Și catalizatorul este același metal care este aplicat. Pe scurt, acest lucru se întâmplă astfel: se prepară o soluție (uneori se încălzește), produsul activat preparat este coborât acolo și are loc aplicarea. Cu toate acestea, nu este întotdeauna ușor să începeți o astfel de reacție, uneori începe de la sine pe metale mai active, iar uneori trebuie începută forțat, cu ajutorul unui catalizator, de exemplu, nanoparticulele de paladiu. Și aici este cel mai important lucru! Astfel, este posibilă acoperirea nu numai a pieselor metalice din diferite aliaje, ci și a materialelor neconductoare, cum ar fi materialele plastice. Metoda de imersie, spre deosebire de metoda chimică, are loc sub forma unei reacții de schimb pe suprafața unui produs metalic. O soluție pentru, de exemplu, aurirea prin imersie gravează metalul pe suprafața articolului și în schimb depune aur. Este doar o reacție de schimb. Continuă până când rămâne doar aurul la suprafață și nu mai există metal de bază gol, diferit.

Exact pe procese chimice depunerea metalelor se bazează pe tehnologia de metalizare a neconductorilor, materialelor plastice, țesăturilor etc. Conform acestei reacții, se creează un strat conductiv și deja pe el cu obișnuit metode galvanice toate celelalte acoperiri sunt aplicate, inclusiv finisajul.

Toate celelalte metode de aplicare a acoperirilor metalice, cum ar fi vidul și pulverizarea cu plasmă, nu sunt metode galvanice.

Aplicarea unui strat de zinc pe fier este cel mai comun mod de a-l proteja de coroziune. Galvanizarea galvanică este cea mai răspândită datorită avantajelor tehnologiei și a straturilor de protecție rezultate.

1 Caracteristici ale straturilor protectoare de zinc

Galvanizarea este cea mai comună modalitate de a proteja fierul de metalizarea suprafeței. În aceste scopuri, aproximativ 40% din producția mondială anuală totală de zinc este cheltuită. Galvanizarea a devenit larg răspândită datorită naturii anodice a protecției create din zinc.

Valoarea potențialului electrochimic al zincului este de - 0,763 V, ceea ce este mai mic decât același parametru pentru metalele feroase (fier, oțel, fontă), astfel încât le protejează pe acestea din urmă de coroziune. cale electrochimică. Mai mult, proprietățile protectoare ale straturilor de zinc se manifestă chiar și în cazul grosimii lor nesemnificative și în prezența zonelor expuse, porilor. Există multe exemple de natură protectoare a protecției cu zinc a fragmentelor neacoperite, goale de produse din oțel (de exemplu, sârmă tăiată în secțiune transversalăși margini, filet de piuliță neacoperit, înșurubat pe un șurub galvanizat).

Natura anodică a interacțiunii stratului de zinc cu oțelul și mediul în unele cazuri se poate transforma în catodică, iar apoi procesele de coroziune în fier au loc foarte intens. Acest lucru se observă, de exemplu, atunci când apa caldă încălzită la 70 ° C și mai sus este expusă la produse galvanizate (în autoclave, centrale de cazane).

Zincul însuși, luând o „lovitură” din mediul extern, este protejat astfel: atunci când acest metal este oxidat, pe suprafața sa se formează o peliculă densă subțire de oxid, care împiedică oxigenul să pătrundă mai departe în zinc. Din această cauză, oxidarea sa se oprește. În fier, oxizii formați în timpul oxidării au un volum mai mare decât metalul original și, prin urmare, pelicula acestora se prăbușește imediat, se slăbește și trece oxigenul către materialul neoxidat. Așa apare rugina.

Pentru acoperirile cu zinc, rezistența chimică este redusă atunci când sunt expuse la produse volatile care sunt eliberate în timpul îmbătrânirii următoarelor materiale organice:

- uleiuri sicative;

- rășini sintetice;

- hidrocarburi clorurate.

Acoperirile sunt supuse unei degradări ușoare dacă intră în contact cu sau se află într-un volum închis cu părți unse sau proaspăt vopsite.

pH-ul mediului are o mare influență asupra vitezei de coroziune a zincului. La pH 7-12 (alcalin), acest metal practic nu se dizolvă. Abaterea de la aceste valori duce la o creștere a ratei coroziunii sale. Rata de coroziune a straturilor de zinc este deosebit de ridicată în atmosfera tropicalelor și orașelor industriale.

2 Metoda galvanică de galvanizare a metalelor

Efectul protector al straturilor de zinc este determinat în primul rând de grosimea acestora, care este determinată în funcție de condițiile specifice de funcționare. produse metalice si uniformitatea lor. Posibilitățile diferitelor metode de galvanizare nu sunt aceleași și permit obținerea unei grosimi de acoperire de la 5 microni (zincat) până la 1,5 mm. Când metoda de galvanizare metalizare, calitatea stratului protector depinde în mare măsură de natura electrolitului utilizat pentru galvanizare.

Proprietățile protectoare ale zincului pot fi crescute semnificativ în diferite moduri, dintre care cele mai comune sunt următoarele:

- pasivare (cromare) - crearea de pelicule de cromat pe suprafața sa prin tratarea chimică a produselor în soluții cu acid cromic sau sărurile acestuia;

- fosfatare - formarea unei pelicule de fosfat pe suprafața sa prin prelucrarea semifabricatelor galvanizate în soluții de săruri de acid fosforic;

- vopsire - aplicarea vopselelor de vopsea (cele mai bune rezultate după fosfatarea preliminară).

Zincarea galvanică este o metodă electrolitică de aplicare a unui strat protector subțire de zinc pe un produs, a cărui suprafață trebuie pregătită în prealabil. Această metodă face posibilă obținerea de acoperiri cu o grosime de 5-40 μm.

In conditiile unei scari, table, benzi, grosimea poate fi marita pana la 500 microni (0,5 mm). Însuși procesul de formare a acoperirii constă în depunerea pe catod (produsul care este acoperit) de particule încărcate pozitiv (ioni) de zinc din soluții apoase ale compușilor săi (electroliți) atunci când un curent electric constant este trecut prin soluție. Anozii utilizați trebuie să fie fabricați din zinc, deoarece scopul lor principal este de a reumple ionii descărcați pe produsele din electrolit. În funcție de modul selectat, curentul are o densitate catodică în intervalul 1–5 A/dm2.

3 Avantajele și dezavantajele zincării

Metoda electrolitică de aplicare a zincului este cea mai comună în comparație cu alte metode de galvanizare și are următoarele avantaje:

- performanta ridicata;

- cost scăzut;

- obținerea unui nivel suficient de ridicat de protecție a produsului;

- acoperire uniformă fără dungi, picături, păstrând în același timp forma și dimensiunea produsului;

- posibilitatea de a aplica zinc pe toate părțile produselor cu oricare formă complexă, inclusiv diverși pori;

- obtinerea de straturi de protectie decorative (netede, stralucitoare) care nu necesita prelucrari suplimentare.

Principalul dezavantaj este aderența (aderența) scăzută a acoperirii formate cu produsul, care necesită o grijă deosebită la pregătirea (curățarea) suprafeței acestuia din urmă. De asemenea, trebuie remarcat faptul că metalul protejat este susceptibil de a fi hidrogenat, mai ales dacă nu sunt respectate regimurile de galvanizare cu zinc, ceea ce duce la fragilitatea hidrogenului a produsului și la un aspect neatractiv al suprafeței acestuia. Un dezavantaj semnificativ al acestei metode este formarea deșeurilor toxice și dăunătoare mediului, care trebuie curățate temeinic.

4 Tehnologie și echipamente pentru galvanizare în producție

În producție, galvanizarea electrolitică include următoarele procese tehnologice produs cu produse:

- Curățarea lor de calcar, rugină, lubrifiere-răcire și compoziții de vopsea și lac. Tratament chimic in solutii degresante si alcaline.

- Spălarea cu apă într-o baie cu flux.

- Degresare electrolitică.

- Flushing.

- Gravarea într-o soluție de apă și acid clorhidric. Permite îndepărtarea calcarului și a ruginii rămase fără a dizolva metalul de bază. În acest caz, suprafața este decapitată - activare înainte de galvanizare.

- Flushing.

- Doar galvanizat.

- Flushing.

- Limpezirea poate fi efectuată într-o soluție de apă cu acid azotic pentru a îndepărta pelicula de oxid.

- Flushing.

- Fosfatarea poate fi efectuată.

- Flushing.

- Se poate realiza pasivarea prin cromare electrolitică (și/sau cromare prin pulverizare).

- Uscare.

În funcție de tipul de produs și de tehnologia implicată, unele dintre etapele de spălare pot fi efectuate folosind metoda de spălare cu pensula. Pot exista operatii suplimentare. De exemplu, galvanizarea galvanică a unei benzi începe cu desfășurarea acesteia, sudarea capetelor și apoi îndreptarea. Finisare - ungere și bobinare.

În funcție de tipul de produse care urmează să fie acoperite și de volumul producției, sunt utilizate diverse linii de galvanizare și echipamentele asociate acestora. echipament optional. Aceste linii reprezintă o anumită secvență de spălare și băi tehnologice necesare pentru realizarea de acoperiri de zinc monostrat sau multistrat cu proprietățile funcționale necesare. Tot echipamente de galvanizare după gradul de mecanizare se clasifică în:

- linii mecanizate cu control complet automat;

- cu posibilitatea controlului manual parțial;

- linii complet manuale;

- mini linii.

Setul de livrare al liniei, în funcție de modelul acesteia, pe lângă căzi include:

- sisteme de transport (autooperatori, manipulatoare);

- echipamente de tratare a apelor uzate industriale și locale;

- echipamente auxiliare: dispozitive de galvanizare (suspensii, clopote, tamburi), tije catodice și anodice, schimbătoare de căldură, elemente de încălzire etc.;

- echipamente suplimentare: sistem de ventilație, redresoare, compresoare și suflante, echipamente frigorifice, camere și dulapuri de uscare, pompe, echipamente de producție demi-apă, unități de filtrare;

- si altul.

5 Electroliți utilizați în zincarea

În producția galvanică, în funcție de scopul produsului, diverși electroliți sunt utilizați pentru galvanizare. Ele sunt împărțite condiționat în 2 grupuri principale:

- Acid simplu (clorură, sulfat, fluorură de hidrobor) - în ele, zincul este un ion hidratat.

- Complex complex (zincat, cianura, pirofosfat, amoniac și altele) - zincul este prezent în compoziția ionilor complecși care sunt încărcați pozitiv sau negativ. Acești electroliți pentru galvanizare sunt împărțiți în acizi și alcalini.

Compoziția și natura electroliților pentru galvanizare depind de viteza de depunere și de calitatea depozitelor de zinc pe catod.

Cea mai populară metodă de placare este în electroliți simpli ușor acizi pentru placarea cu zinc. Ele permit utilizarea unui curent cu o densitate mai mare decât a celor complexe și, în consecință, se disting printr-o rată mai mare a procesului de creștere a acoperirii. Galvanizarea cu acești electroliți de galvanizare se caracterizează, de asemenea, printr-un nivel ridicat de acoperire și bună aspect acoperirile rezultate. Oțelul, atunci când este utilizat, este mai puțin susceptibil la hidrogenare, ceea ce duce la fragilitatea pieselor. Dar acești electroliți sunt potriviți numai pentru semifabricate cu o configurație simplă, sârmă, bandă. Calitatea acoperirilor nu este foarte mare.

Depunerea zincului din electroliți complecși pentru zincarea are loc în condiții de împrăștiere ridicată a ionilor, cu o scădere a randamentului de metal și o creștere a degajării de hidrogen odată cu creșterea densității curentului. Prin urmare, aceste soluții sunt utilizate cu o densitate scăzută de curent. Utilizarea lor face posibilă obținerea de acoperiri cu granulație fină, uniforme, de foarte înaltă calitate pe produse atât de forme simple, cât și de forme complexe.