Marca și ce este sudarea cu arc cu argon. Echipamente si aparate de sudura. Echipamente suplimentare pentru sudarea cu arc cu argon

Argono sudare cu arc- una dintre modalitățile de a conecta metale complexe: cupru, aluminiu, titan, bronz, din oțel inoxidabil etc Arc sudare cu argon efectuate în mediu gaz inert, cu care interacționează cu greu piesa metalicaîn zona de ardere și protejează în mod fiabil cusătura de contactul cu aerul. Gazul este, de asemenea, necesar pentru a se asigura că arcul arde stabil și pentru a ioniza spațiul aerian.

Tehnologia arcului cu argon

Tehnologia de sudare cu argon se bazează pe principiul acțiunii arcului electric asupra metalului folosind un gaz de protecție. După cum sa menționat deja, argonul este un gaz inert. În plus, este cu aproape 40% mai greu decât aerul, prin urmare îl deplasează din zona de sudare, împiedicând metalul să intre într-o reacție oxidativă cu oxigenul. Acest lucru este deosebit de important pentru metalele neferoase, care sunt foarte susceptibile la procesul de oxidare, drept urmare cusătura nu va fi foarte fiabilă.

Iată o cusătură de calitate

O caracteristică a procesului argon-arc este furnizarea de argon. Pentru diferite metale trebuie să înceapă la un moment diferit, de exemplu:

- pentru sudarea aluminiului cu 1 secundă înainte de începerea expunerii termice;

- pentru sudarea titanului cu 1 secundă înainte de începerea expunerii termice. De asemenea, titanul trebuie răcit într-un mediu cu argon.

De obicei în rol electrod neconsumabil este wolfram, care are un punct de topire care depășește 3000°C. La sudarea aluminiului electrod de wolfram cu siguranță trebuie să se răcească în argon, altfel se oxidează, iar acțiunile ulterioare cu acesta sunt imposibile.

Uneori, argonul este folosit și pentru a lucra cu metale feroase. În acest caz, ciclul de sudare este diferit de lucrul cu dioxid de carbon. Cusătura „argon” se dovedește a fi mai uniformă și mai estetică; acest gaz nu are sens să fie utilizat pentru sudarea în flux. Dacă sunteți interesat de informații despre lucrul cu dioxid de carbon, atunci puteți citi mai multe despre acest proces în articolul: cum să sudați corect semiautomat cu dioxid de carbon.

Echipamente de sudare cu argon

Sudarea cu arc electric cu argon poate fi implementată folosind o mașină de sudură cu arc clasică cu echipament suplimentar necesar pentru implementarea corectă a tehnologiei.

Aparat de sudura cu arc manual clasic G250i

Pentru muncă veți avea nevoie de:

- o sursă curent continuu(pentru lucrul cu metale feroase și neferoase, precum și cu titan);

- sursă de curent alternativ (pentru lucrul cu aluminiu);

- oscilator pentru excitarea arcului (pentru lucrul cu aluminiu);

- dispozitiv de control al ciclului de sudare;

- arzator cu electrod;

- butelie de gaz.

Pentru invertoarele de stil nou, primele trei puncte pot fi ignorate.

Materialul de umplutură este furnizat din lateral și nu este conectat în niciun fel la circuitul electric. În acest caz, alimentarea firului de sudură trebuie efectuată cât mai uniform posibil cu ajutorul mișcărilor lente de translație.

Unele metale, cum ar fi titanul, sunt sudate fără material de umplutură. Procesul în sine este selectat în funcție de cerințele pentru cusătură.

Moduri de operare

În funcție de complexitatea echipamentului, sudarea cu arc cu argon poate fi efectuată în moduri manual, semi-automate sau automate.

- Mod manual. Mișcarea pistoletului și alimentarea sârmei sunt efectuate de către sudor însuși.

- modul semi-automat. Lanterna rămâne în mâinile sudorului, în timp ce materialul de umplutură este alimentat cu ajutorul unui dispozitiv mecanizat. Varianta cu probleme. Este mai bine să nu utilizați acest mod, deoarece sunt necesare materiale ideale.

- Mod auto. În acest caz, un complex echipamente tehnologice, al cărui operator implementează procesul de sudare prin controlul programului.

Videoclipul de mai jos este o continuare a videoclipului anterior, există mult mai multe informații utile aici:

Avantajele și dezavantajele procedeului cu arc cu argon

Unul din principalele beneficii Această tehnologie este capacitatea de a combina metale diferite. procesul de sudare oferă caracteristici excelente de cusătură și face posibilă menținerea adâncimii de penetrare cu o precizie ridicată, ceea ce este deosebit de important pentru prelucrarea unui produs subțire cu acces unilateral la acesta. În procesul de expunere termică, se creează o putere termică mare, care vă permite să creșteți viteza ciclului. În plus, sudarea cu argon cu un electrod de tungsten poate fi atribuită principalelor metode de îmbinare a aliajelor de aluminiu și titan.

Performanță nu foarte mare mod manual este o dezavantaj tehnologie. În același timp, în modul automat, nu este întotdeauna posibilă efectuarea de cusături scurte și multidirecționale. În plus, nu este foarte indicat să folosiți argon pentru lucrări individuale. În acest caz, este mai bine să utilizați opțiuni mai ieftine, despre care puteți citi în articol: amestec de sudură - compoziție și domeniu de aplicare.

Cu utilizarea continuă a tehnologiei sudare cu arc cu argon buteliile pot fi realimentate la Promtekhgaz. veți obține gaz de înaltă calitate, servicii profesionale și prețuri corecte.

Diverse structuri metalice pentru scopuri industriale și casnice necesită adesea sudarea pieselor din bronz, titan, oțel inoxidabil, cupru, aluminiu și alte metale neferoase. Ele, ca și oțelurile aliate, pot fi foarte greu de sudat împreună. Pentru astfel de cazuri, sudarea cu argon este similară, al cărei preț, deși depășește costul altor tipuri de sudare, este, de asemenea, mult mai eficient.

Caracteristicile aplicării sudării cu argon

Tehnologia de sudare cu argon este în multe privințe similară cu sudare cu gazși arc. La producerea unor astfel de operațiuni de sudare, arc electricȘi mediu gazos(argon). Un arc electric este utilizat pentru încălzirea și topirea marginilor materialului sudat, iar argonul gazos inert protejează metalul de acțiunea impurităților și a altor gaze care afectează negativ proprietățile sudurii.

Metalele neferoase, cum ar fi oțelurile aliate, în timpul sudării sunt capabile să se oxideze din acțiunea oxigenului sau să interacționeze cu alte impurități, din cauza cărora cusătura poate să nu fie suficient de puternică. Și sudarea aluminiului cu argon este, în general, singura modalitate posibilă de sudare a acestui metal, deoarece arde din contactul cu oxigenul. Argonul, fiind mult mai greu decât aerul atmosferic, elimină cu ușurință oxigenul din zona de sudare și protejează complet baia de alte influențe atmosferice.

În același timp, aproape că nu interacționează cu materialele sudate și cu gazele formate în zona de ardere a arcului, din cauza cărora este considerat un gaz inert. Serviți argon în zona de sudare cu puțin timp înainte de începerea arcului și opriți alimentarea acestuia la câteva secunde după terminarea lucrărilor. Dar există o caracteristică a sudării într-un mediu cu argon care trebuie luată în considerare: atunci când sudați cu curent la polaritate inversă argonul este capabil să emită electroni, datorită cărora mediul de argon însuși devine conductiv electric.

În producția de sudare cu argon se folosesc atât electrozi consumabili, cât și neconsumabile. Dintre acestea din urmă, cel mai des este folosit electrodul din wolfram - cel mai refractar material, care este folosit chiar și în filamentele lămpilor incandescente. În funcție de caracteristicile metalelor aliate, diametrul este selectat cu materialul electrodului. Acest lucru este ușor de făcut folosind datele tabelelor speciale din director.

Echipamente pentru sudarea cu argon

În cursul învățării sudării cu argon, se disting trei tipuri de sudare: manuală folosind un electrod neconsumabil - RAD; automat, produs tot de un electrod neconsumabil - AMA; automat, folosind un electrod consumabil - AADP. Ar trebui să cunoașteți și abrevierea TIG, prezența sa pe o mașină de sudură cu argon înseamnă capacitatea de a suda wolfram într-un mediu cu gaz inert.

Lanterna folosită la sudarea cu argon este echipată în interior cu un suport pentru introducerea și fixarea unui electrod de orice diametru necesar în ea. Electrodul în sine este atașat astfel încât marginea sa să iasă din corpul arzătorului cu cel mult câțiva milimetri. Electrodul este înconjurat de o duză din material ceramic. Prin el, în timpul producției de sudare, intră argonul. Este necesar și un fir de umplere pentru sudarea cu argon, care trebuie introdus în zona de sudare. Acesta trebuie să fie realizat din aceleași metale ca și părțile structurii care urmează să fie sudate. Diametrul acestuia, în funcție de materialul pieselor care urmează a fi sudate, este selectat conform tabelelor de referință. În timpul funcționării, firul de umplere cu lanterna trebuie să fie în mâinile sudorului.

Înainte de a începe lucrul, acestea sunt curățate de grăsime cu oxizi și alți contaminanți de pe suprafața pieselor care urmează a fi sudate. Curățarea presupune mecanică și metode chimice. Apoi, „masa” obișnuită pentru sudarea cu arc este aplicată pieselor care trebuie sudate. La sudarea produselor mici, acesta poate fi alimentat într-o baie specială sau o masă specială de lucru din metal. Un fir de umplere furnizat separat nu trebuie să fie inclus într-un circuit electric comun. Sudorul ține de obicei lanterna cu mâna dreaptă, iar firul de umplere cu stânga. De asemenea, arzătorul trebuie să fie echipat cu un buton pentru pornirea curentului cu gaz, ceea ce vă va permite să controlați fluxul de argon în timpul sudării. Rezistența curentului selectată depinde de caracteristicile materialelor sudate sau este selectată empiric. Alimentarea cu gaz este pornită înainte de începerea sudării, cu aproximativ 20 de secunde înainte de aceasta.

Lanterna cu electrodul este alimentată cât mai aproape de marginile produsului de sudat. Acest lucru este necesar pentru a crea cel mai scurt arc care apare de la marginea electrodului la metal. Este arcul electric care topește marginea părții sudate a piesei cu firul de umplere. Cu cât arcul este mai scurt, cu atât adâncimea fuziunii metalului este mai bună, cu atât cusătura este mai îngustă și mai estetică. De la un arc mare, nu numai calitatea cusăturii se deteriorează, ci și tensiunea crește. Distanța optimă dintre pistolet și piesa de prelucrat este de aproximativ 2 mm.

Tehnologii de sudare cu argon a oțelului, oțelului inoxidabil și a altor materiale

Calitatea sudării oțelului cu argon, de exemplu, depinde în mare măsură de priceperea sudorului. Ar trebui să ghideze torța în zona cusăturii încet, mișcându-se uniform, nepermițând mișcări ascuțite sau transversale și alimentând uniform firul de umplere. Furnizarea sa ascuțită poate duce la stropi de metal topit, netezimea și precizia furnizării sunt obținute prin experiență practică. Locația firului de umplere este, de asemenea, importantă. Cel mai bine este atunci când este alimentat în fața pistoletului la un anumit unghi față de suprafața de sudare, fără mișcări bruște. Uniformitatea și dimensiunea cusăturii rezultate depind de acest lucru.

De asemenea, este important atunci când sudați oțel inoxidabil cu argon, de exemplu, să alegeți corect modul dorit sudare. Atunci când se determină direcția și polaritatea curentului, acestea sunt ghidate de caracteristicile metalului care se sudează, de dimensiunile electrodului și de piesele în sine. Multe aliaje, precum și oțelurile, sunt sudate cu curent continuu cu polaritate directă. Unele metale neferoase, precum magneziul sau aluminiul, sunt de preferat să se gătească pe curent alternativ cu polaritate inversă, care le distruge rapid pelicula, formată din oxizi. Sudarea DC contribuie la separarea neuniformă a căldurii: la anod - 70%, iar la catod - 30%. Din această cauză, de exemplu, curentul de polaritate directă este utilizat pentru sudarea titanului cu argon, astfel încât, fără a încălzi prea mult electrodul, piesele pot fi aliate cu o calitate înaltă. Atunci când alegeți puterea curentului de sudare, puteți utiliza un tabel special de literatură de referință sau propria experiență acumulată.

Viteza de alimentare cu argon cu rata debitelor de aer introduse afectează debitul de gaz. De exemplu, la sudarea cuprului cu argon într-o cameră care exclude curenții, consumul acestuia va fi mic. Iar lucrările de sudare efectuate în aer liber cu rafale de vânt transversal vor necesita o distanță mai mare de separare a electrodului de suprafața sudată a piesei. Fluxul de aer va sufla argonul, lăsând metalul de sudură expus. Pentru a evita astfel de dificultăți, se folosește o duză specială cu o grilă într-o celulă mică, numită duză de confuzie.

Adesea, o cantitate de oxigen este inclusă în amestecul de gaz împreună cu argonul. Spre deosebire de argonul inert, reacționând cu impuritățile dăunătoare, este capabil să protejeze suprafața sudată a produsului de acestea. Datorită expunerii la oxigen, murdăria și diverși aditivi formați în timpul topirii metalelor se ard sau formează alți compuși care pot pluti deasupra bazinului de sudură. Astfel, utilizarea oxigenului face posibilă tratarea porilor din cusătură la sudarea fontei cu argon.

Fiecare tehnologie are avantaje și dezavantaje separate, iar sudarea cu argon le are și ele. Principalul său avantaj este capacitatea de a proteja bazinul de sudură și cusătura de influențele atmosferice. De asemenea, avantajul sudării semi-automate cu argon este considerat a fi o viteză mare de lucru, datorită temperatura ridicata arcuri. În același timp, nu vă puteți teme să modificați forma structurii care se ridică datorită zonei mici de încălzire. De asemenea, sudarea cu arc cu argon vă permite să conectați aliajele cu metale, altfel este pur și simplu imposibil să le sudați. Dezavantajele acestei tehnologii de sudare sunt complexitatea relativă a lucrării și echipamentul care necesită precizie în setări.

Sudarea tablei subtiri de otel inoxidabil si austenitic termorezistent. Tipurile de îmbinări utilizate la sudarea tablelor subțiri de oțel sunt prezentate în figura de mai jos. Înainte de sudare, suprafața marginilor trebuie curățată până la strălucire cu o perie de oțel și apoi spălată cu un solvent (dicloretan, acetonă, benzină de aviație) pentru a îndepărta grăsimea, urmele cărora provoacă porozitatea sudurii și reduc stabilitatea arcului.

Înainte de sudare, piesele sunt conectate cu chinuri prin 50-75mm. Cu manual și sudare mecanizata din oțel inoxidabil se folosesc de obicei electrozi de wolfram, care permit o densitate crescută a curentului, în urma căreia productivitatea sudării crește. La sudarea cu un electrod consumabil, se folosește un fir de aceeași compoziție cu metalul care se sudează.

Sudarea se face de la dreapta la stânga. Arcul este inițiat atunci când electrodul atinge metalul, după care electrodul este retras, menținând lungimea arcului de 1,5-2 mm. Unghiul dintre tija de umplere și metalul sudat nu trebuie să depășească 15-20°. Este mai bine să așezați bara pe linia de cusătură. În acest caz, jetul de argon protejează mai fiabil metalul consumabil al tijei și al produsului. Metalul de adaos este introdus uniform în baie și se deplasează de-a lungul cusăturii din fața arzătorului. Este imposibil să faci mișcări transversale cu o bară, deoarece oxigenul din aer poate intra în zona de sudare și poate oxida metalul de sudură.

La sudarea fără metal de umplutură, electrodul este ținut la un unghi de 90 ° față de tablă. Pentru a reduce consumul de electrozi de wolfram, este imposibil să opriți alimentarea cu argon imediat după terminarea sudurii; acest lucru ar trebui făcut după 1-1,5 minute, când capătul electrodului s-a răcit deja.

Dacă se foloseşte un electrod de wolfram şi curent alternativ, apoi pentru a facilita aprinderea arcului în locul în care începe sudarea se poate așeza o tijă de grafit. Arcul aprins pe tijă este apoi transferat pe metalul de sudat.

Sudarea manuală a oțelurilor austenitice inoxidabile și rezistente la căldură cu un electrod de wolfram în mediu de argon se realizează pe curent continuu de polaritate directă; sudarea se poate face si pe curent alternativ, dar folosind un oscilator. Oțelul cu grosimea mai mare de 3 mm este sudat cu un electrod consumabil din sârmă de oțel inoxidabil la curent continuu de polaritate inversă.

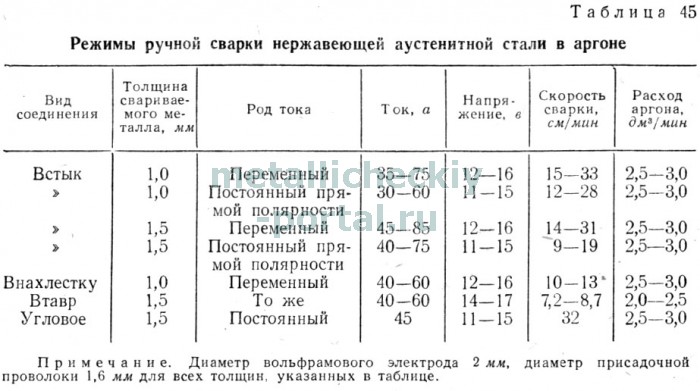

Modurile de sudare manuală cu un electrod de tungsten din oțel inoxidabil subțire în argon sunt date în Tabel. 45. Pentru cusăturile de sudură pe plan vertical, curentul se reduce cu 10-15%, pt. cusături de tavan—cu 20%) față de valorile prezentate în tabelul de mai jos.

Partea inversă a cusăturii este protejată de expunerea la aer cu căptușeli de cupru și oțel. În timpul sudării, un jet de argon este adus sub suprafața inferioară a marginilor foilor de sudat, pentru care este selectată o canelură în căptușeală de-a lungul liniei de cusătură.

Sudarea aliajelor ușoare cu un electrod de tungsten neconsumabil. La sudarea aliajelor ușoare de grosime mică, se folosesc aceleași tipuri de îmbinări ca și la sudarea tablei subțiri de oțel inoxidabil (vezi Fig. 181).

Înainte de sudare, marginile foilor cu lățimea de 25-30 mm se curăță cu șmirghel sau o perie de sârmă fină. Marginile pieselor din aliaje de aluminiu poate fi curățat prin gravare într-o soluție de acid cromic. Înainte de gravare, marginile sunt degresate cu un solvent sau cu o soluție caustică caldă. Apoi clătiți cu apă fierbinte și uscați bine. Sudarea trebuie efectuată nu mai târziu de 8 ore după decapare, altfel suprafața foilor va fi din nou acoperită cu un strat de oxizi.

Piesele de până la 6 mm grosime sunt sudate fără margini teșite, 8-12 mm cu formă de V, 12-20 mm cu formă de X, peste 20 mm cu margini teșite în formă de X sau U.

La sudarea aliajelor ușoare, amestecul de umiditate în argon este deosebit de dăunător, care este îndepărtat prin uscarea completă atât a gazului, cât și a cilindrilor înainte de a le umple cu argon.

Materialul de umplutură este un fir din același aliaj cu cel sudat. Pentru sudarea aliajelor de aluminiu tratate termic, se folosește sârmă de aluminiu Sv-AK-5 care conține până la 5% siliciu.

Sudarea se realizează într-un dispozitiv de fixare care fixează foile de sudat în poziția dorită. Foile sunt așezate pe un suport din oțel inoxidabil, care are o canelură de-a lungul liniei de cusătură, care asigură formarea reversului cusăturii.

Tija de umplutură în timpul sudării este ținută la un unghi de 10-30°, iar electrodul -70-80° față de planul de sudare. Nu se produc vibrații transversale de către electrod și tija de umplere. Sudarea se efectuează la cea mai mare viteză posibilă, la care încă mai are loc fuziunea normală a metalului de umplutură cu marginile. La sudarea aliajelor ușoare cu un electrod de wolfram, se utilizează curent alternativ și un oscilator. Modurile de sudare a aliajelor ușoare pe curent alternativ sunt date în tabel. 46.

Pentru a obține cusături strânse, fără pori și pelicule de oxizi, I. M. Terentyev, F. E. Barutkin și G. S. Konovalov recomandă utilizarea unor moduri sporite de sudare cu un electrod de tungsten din aliaje de aluminiu AMg-6, AMts și VAD-1 și exact:

În aceste moduri, acțiunea penetrantă și perturbantă a arcului asigură o distrugere mai completă a filmului de oxid. Consum de argon pentru toate grosimile 12 l/min, curent alternativ.

Sudarea aliajelor ușoare cu un electrod consumabil. Sudarea cu un electrod consumabil din sârmă din același aliaj cu cel care se sudează se efectuează la curent continuu de polaritate inversă. Cu un electrod consumabil în argon, este posibilă sudarea multistrat a unui produs din aluminiu și aliajele acestuia de până la 100 mm grosime, precum și sudarea defectelor de turnare din aluminiu, magneziu și aliajele acestora.

Pentru aliajele de aluminiu AMg-5V și AMg-6 cu o grosime de 20 până la 100 mm, V. I. Dyatlov și Yu. A. Deminsky au dezvoltat un mod de sudare în argon cu un arc de mare putere și un fir de diametru mare (4 mm). În acest caz, se asigură transferul cu jet de metal în arc, ceea ce este optim. Diametrul duzei pentru argon trebuie să fie de 26 mm. Sudarea se efectuează cu electrodul înclinat înainte la un unghi de 80 °. Sârma este folosită din același aliaj ca și metalul care este sudat. Pentru sudare, autorii recomandă utilizarea tractorului de sudură ADS-1000 cu reglare automată a lungimii arcului, deoarece cu un diametru de sârmă de 4 mm, densitatea de curent la electrod este de 30–40 A/mm 2, ceea ce nu este suficient pentru autoreglarea arcului, care necesită o densitate de curent de 70–110 A/ mm 2 . Convertorul PS-500 este folosit ca sursă de alimentare. Tractorul ADS-1000 ar trebui oarecum reproiectat: viteza de avans a sârmei a fost mărită, a fost instalat un cap pentru sudarea cu electrozi consumabili în argon cu răcire cu apă și o duză cu argon cu diametrul de 26 mm.

Moduri de sudare pentru grosimi de la 20 la 100 mm: curent 500–560 A, tensiune arc 26–28 V, viteza de sudare 11–18 m/h, consum de argon 20–25 dm 3 /min. Număr de treceri: pentru o grosime de 20 mm - 2; 35 mm - 4-6; 50 mm—10—12; 100 mm—18—22. Pentru grosimi de 100 mm joc 0±2 mm; pentru unghi de teșire de 50 și 100 mm 80°.

Sudarea cuprului. Cuprul este sudat cu un electrod de wolfram pe curent continuu de polaritate directă sau pe curent alternativ folosind un oscilator. Heliul sau azotul pot fi folosite în locul argonului ca gaz inert la sudarea cuprului M-1 și M-2.

Tijele de umplere pot fi realizate din aliaje: cupru crom care contine 1-1,2% crom, restul este cupru; cupru siliciu-mangan (everdur) KMts-3-1, conținând 1-1,5% mangan, 2,75-3,5% siliciu, restul este cupru. Pentru sudarea cu arc cu heliu a cuprului cu grosimea de 2-3 mm, se utilizează următorul mod: curent 100-165 A, viteza de sudare 22-24 m / h, consum de heliu 550-600 dm 3 / h, diametrul electrodului de wolfram 2-2,5 mm, diametru sârmă de umplutură 2,5-3 mm, diametrul orificiului muștiucului 6 mm.

Dacă azotul este utilizat ca gaz de protecție, atunci se folosește o tijă de umplere din sârmă de cupru acoperită cu flux pentru a obține proprietățile mecanice necesare ale metalului depus. Dezoxidanții (fosfor, siliciu și mangan) se introduc în compoziția fluxului sub formă de feroaliaje: ferofosfor, ferosiliciu și feromangan; fluxul poate fi aplicat nu pe sârmă, ci turnat în canelura de căptușeală situată sub cusătură.

Gradul de cupru M-3 conține mai multe impurități decât clasele de cupru M-1 și M-2 și, prin urmare, sudat mai rău - cusătura este fragilă. Studiile lui G. A. Asinovskaya și I. S. Shapiro au arătat că se recomandă sudarea cuprului M-3 până la 3 mm grosime prin metoda argon-arc pe curent alternativ și utilizarea bronzului Br ca tijă de umplere. KMts-3-1. Când este testat îmbinare de sudare au prezentat următoarele proprietăți: rezistență la tracțiune după sudare 19 kgf/mm 2 , după forjare la rece 23 kgf/mm 2 , unghi de încovoiere 180°. Sudarea se recomandă să fie efectuată în următorul mod:

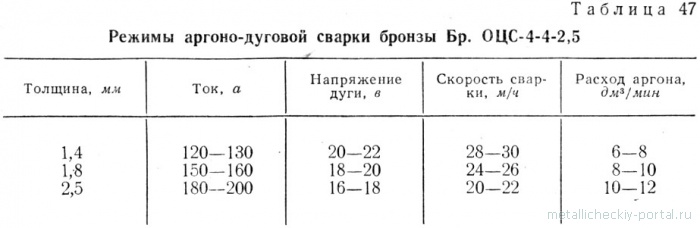

sudare cu bronz. Bronz Br. OTS-4-4-2.5 (staniu 3,5%; zinc 3,5%, plumb 2,2%, cupru - restul) are rezistență ridicată (o în \u003d 30 kgf / mm 2), ductilitate bună, elasticitate și rezistență la oboseală și uzură , drept urmare este utilizat pe scară largă în industrie. Sudarea cu argon-arc se realizează cu un electrod de wolfram cu diametrul de 3,5 mm. Bronzul cu grosimea de 1,4-2,5 mm se sudează fără material de umplutură pe curent continuu de polaritate directă sau pe curent alternativ cu un oscilator. Argonul este folosit de gradul B. Cusăturile sunt sudate cap la cap pe o căptușeală de cupru fără spațiu. Vedeți modurile din tabel. 47.

Cea mai bună rezistență mecanică este asigurată de sudarea bronzului în stare recoaptă - rezistență la tracțiune îmbinare sudata 27-29 kgf/mm 2 , alungire relativă 18-22%, distrugerea are loc de-a lungul cusăturii. La sudarea metalului cu o grosime mai mare de 1,8 mm, se pot forma pori unici în zona de tranziție de la metalul de bază la sudură. Acest lucru se datorează prezenței hidrogenului dizolvat în metal, provenit din gazul protector, și din cauza difuzării hidrogenului din metalul de bază în sudură. Sursa de hidrogen este umezeala prezentă în argon și pe suprafața metalului sudat, precum și hidrogenul absorbit de bronz în timpul recoacerii acestuia într-un gaz care conține 10-12% hidrogen în compoziția sa.

Prelucrarea și laminarea sudurilor le îmbunătățește proprietăți mecanice. Compoziție chimică metalul de sudură este oarecum diferit de cel principal, deoarece în timpul sudării, zincul arde și plumbul și staniul sunt oxidate. Reducerea impurităților de aliere și a structurii turnate determină o rezistență mai mică a metalului de sudură în comparație cu metalul de bază.

Sudarea titanului. Titanul este sudat cu curent continuu de polaritate directă în argon de gradul A, care este alimentat și pe partea inversă a sudurii. Aplicați căptușeli și cleme de cupru. Cu o grosime de titan de 0,8 până la 3 mm, se utilizează un curent de 40 până la 140 A, tensiunea arcului este de la 14 până la 18 V, consumul de argon: în arc 8-12 l / min, pe partea inversă a sudurii 3 -5 l/min, viteză sudare 18-25 m/h.

Administrare Evaluarea generală a articolului: Publicat: 2012.05.15

Sudarea cu argon este unul dintre cele mai populare tipuri de sudare modernă. Cel mai adesea, această tehnologie este utilizată în legătură cu aluminiu, precum și cu produsele din acesta.

Astfel, sudarea cu argon este considerată a fi metoda optimă pentru aluminiu. Este bine cunoscut faptul că materialul de mai sus este destul de capricios atât în timpul contactului cu oxigenul, cât și atunci când este încălzit.

În acest din urmă caz, suprafața sa tinde să fie acoperită cu o peliculă subțire. Nuanța este că argonul este caracterizat de astfel de proprietăți (chimice) care practic exclud contactul cu particulele de oxigen ale metalului încălzit.

Acest lucru este posibil datorită deplasării oxigenului de către argon cu presiunea acestuia.

În plus, tehnica de sudare cu arc cu argon este utilizată și la sudarea altor metale: fontă și titan, oțel și cupru, precum și altele, inclusiv argint, aur etc.

Popularitatea de care se bucură astăzi sudarea cu arc cu argon este ușor de explicat:

- În primul rând, este de înaltă calitate.

- În al doilea rând, durabilitate mare.

- Al treilea plus absolut este disponibilitatea dispozitivelor pentru sudare.

Pentru a clarifica, în timp ce lucrați cu echipamente de încredere, cusătura este practic invizibilă.

Această caracteristică joacă de fapt un rol important nu numai pentru aspect a produsului rezultat, dar, în primul rând, pentru rezistența acestuia.

Sudarea cu argon este indispensabilă atunci când este necesară sudarea metalelor greu de îmbinat.

Valoarea unei astfel de tehnici este, în primul rând, în experiență și calitate, precum și în economie. În plus, acesta din urmă este posibil într-o varietate de domenii. Nu doar banii sunt economisiți, ci și eforturile, precum și nervii, despre care veți fi de acord că este, de asemenea, foarte important.

În viața de zi cu zi, putem întâlni cel mai adesea sudarea cu argon atunci când reparam discurile de rândunica noastră iubită.

Sudarea cu argon a discurilor, atunci când se elimină micile fisuri pe această parte, este pur și simplu de neînlocuit (cu siguranță, a fost efectuată pe echipamente profesionale folosind materiale inovatoare de înaltă calitate).

Tehnologie sudare cu argon nu are practic nimic de-a face cu un astfel de dispozitiv precum fierul de lipit. Elementul principal al arzătorului este un electrod de wolfram. Pentru a clarifica, wolfram este un metal excepțional de refractar.

Topirea sa începe la 3410 ° C, iar fierberea - la 5900 ° C. Unicitatea acestui metal este că, chiar și roșu, este și dur. În timpul sudării tungstenului, o cantitate neglijabilă (pe 1 metru) sudură sutimi de gram).

Dacă luăm în considerare în acest aspect electrozii de wolfram, care sunt dopați cu oxizi de elemente de pământuri rare, atunci aceștia sunt și mai rezistenți.

Astăzi, piața oferă electrozi de tungsten cu cea mai largă gamă de compoziții chimice.

De exemplu, nu este un secret că în wolfram pur, pentru a îmbunătăți tehnologia de sudare și caracteristici de sudare adăugați diverși oxizi ai metalelor pământurilor rare.

Poate fi ceriu, și lantan, și ytriu, și toriu și zirconiu. Indiferent de electrodul ales, acesta este de obicei înconjurat de o duză ceramică, iar argonul (un gaz inert) este suflat din acesta în timpul sudării.

Să lămurim că primele încercări de sudare a aluminiului fără participarea argonului s-au încheiat cu metalul care a început să ardă, acoperit cu oxidare, iar arcul electric a fost imediat întrerupt.

Ce au fost capabili să realizeze inventatorii și ce reprezintă sudarea cu argon a aluminiului astăzi?

Simplificat, procesul arată astfel. În primul rând, o „masă” este aplicată piesei cu ajutorul unui echipament special (mașină de sudură), la fel ca în sudarea electrică convențională.

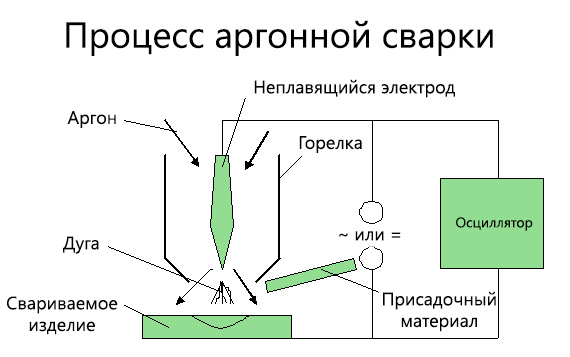

Sudarea cu arc cu argon cu un electrod neconsumabil are loc în felul următor: „masa” este alimentată la piesa de prelucrat care urmează să fie sudată, similar sudării electrice convenționale.

Sudorul, dacă se referă la sudarea manuală cu argon-arc, ține o lanternă în mâna dreaptă și un fir (aditiv) în stânga.

Procesul de sudare cu argon - schema

La sudarea aluminiului, desigur, se iau un analog de aluminiu sau aliaje speciale. Arzatorul se aprinde prin apasarea butonului, apoi se alimenteaza curent si gaz.

Un arc electric are loc între vârful electrodului (neconsumabil) și piesa de prelucrat. Ea joacă rolul instrumentului principal, iar piesa se topește și firul de umplere.

De fapt, topește atât marginea piesei necesare, cât și firul de umplere, formându-se astfel Sudură. De fapt, după terminarea lucrărilor, 2 jumătăți ale piesei se transformă într-una singură.

Cum funcționează sudarea cu argon este clar și, la prima vedere, nu este nimic complicat în ea. Tehnologia a fost de mult dusă la curent, iar eficiența ei a fost dovedită de mult. Dar asta este doar la prima vedere.

Efectuarea sudării cu argon necesită un sudor cu experiență și o mașină de încredere, atât cu performanțe bune, cât și cu caracteristici excelente.

Va dura, de asemenea, mult timp pentru a vă umple mâna în această chestiune.

La sudarea în gaze de protecție prin fuziune, un arc electric puternic este folosit ca instrument principal.

Electricitatea din arc este transformată în căldură. În condiții atmosferice, zona de sudare trebuie protejată în mod fiabil de saturația metalului de sudură cu azot și oxigen din aer.

Lecție video:

Gaze protectoare, care sunt alimentate prin duză, deplasează aerul și protejează astfel bazinul de sudură și electrodul.

Umplerea golului dintre marginile combinate (atunci când tăiați muchiile) în zona de topire se realizează cu un aditiv pentru sudarea cu argon sau un fir cu electrod.

Principiul de funcționare a sudării cu argon cu un electrod de tungsten neconsumabil într-un gaz protector.

El este cel care nu permite aluminiului să ardă. Puneți sudarea și protejați argonul.

Sudarea cu argon este un hibrid de electrică și. Din prima, ea a primit un arc electric, iar de la unul cu gaz, o tehnică similară pentru munca unui sudor.

Echipamente si aparate de sudura

GOST sub numărul 5.917-71 presupune eliberarea pentru sudarea cu argon cu un electrod neconsumabil de către industria arzătoarelor de tip RGA-150 cu o masă de 0,35 kg pentru cel mai mare curent de sudare 200A cu racire naturala pentru analogi cu W 0,8-3,0 mm.

Presupune si productia de arzatoare RGA-400 pentru cel mai mare curent de sudare de 500A cu masa de 0,625 kg cu racire cu apa pentru electrozi cu un W de 4,0-6,0 mm. Există, de asemenea, cerințe pentru duze ceramice pentru o astfel de sudare.

Amintiți-vă că duza ceramică pentru sudarea cu arc cu argon este așa-numita parte consumabilă a arzătorului, care este responsabilă pentru calitatea procesului de ecranare cu gaz (local).

În funcție de formă, există astfel de tipuri de duze precum cilindrice, conice și, de asemenea, profilate. Nu este un secret că, cu cât duza ceramică este mai mare, cu atât cea mai buna protectie poate oferi.

De obicei, când se lucrează în interior, se folosesc analogi cilindrici sau conici, dar când se lucrează în aer liber se folosesc modele profilate sau cilindrice de duze cu un diametru mai mare al orificiului (ieșire).

Rețineți că duzele alungite sunt utilizate, de regulă, în locuri greu accesibile.

Tipuri de echipamente

Pentru a clarifica, sudarea cu argon, în funcție de nivelul de mecanizare, este împărțită în mai multe tipuri:

- manual;

- mecanizat;

- automatizat;

- robotică.

În consecință, echipamentele pentru sudarea cu argon și, desigur, costul sudării cu argon vor fi, de asemenea, diferite.

Tipuri de echipamente după tip

La sudura manuala , iar lanterna pentru sudarea cu arc cu argon este mutată și sarma de sudura de însuși sudorul și lucrari de sudare realizat cu electrozi de wolfram (neconsumabile).

Când este mecanizat sudorul ține pistolul, dar tijele de sârmă - umplutură pentru sudarea cu arc cu argon este deja alimentată mecanizat.

Când este automatizat, iar mișcarea arzătorului, iar alimentarea sârmei este complet mecanizată. Aici nu există deja un sudor, ci un operator.

Acesta din urmă nu este necesar dacă este aplicat echipamente robotizate pentru sudarea cu arc cu argon

Sudori

Luați în considerare echipamentul, sau mai degrabă sudori pentru sudarea cu arc cu argon, care sunt utilizate la efectuarea lucrărilor în gaze inerte.

Ele sunt împărțite în:

- special;

- universal;

- echipamente specializate.

Dacă luăm în considerare o mașină de sudură universală pentru sudarea cu argon, atunci este produsă în serie și este cea mai solicitată de consumatori.

În cele mai multe cazuri, o astfel de sudare se realizează în condiții de producție la locuri de muncă special echipate numite „stâlpi de sudură”.

Instalațiile care utilizează un electrod neconsumabil de tungsten într-un mediu cu argon sunt echipate cu următoarele elemente:

- sursa de curent - direct/alternant;

- un arzător sau un set din acesta din urmă, conceput pentru a funcționa cu diferiți curenți;

- un dispozitiv care asigură excitarea inițială a arcului sau stabilizarea curentului arcului (alternant);

- echipamente care controlează ciclul de sudare, precum și protecția acestuia;

- un dispozitiv pentru compensarea sau reglarea componentei de curent continuu.

Astăzi sunt cunoscute și noi metode de sudare cu argon, care au fost create pentru a extinde gama de grosimi a materialelor sudate, a crește productivitatea în obținerea îmbinărilor permanente, dar și pentru a îmbunătăți penetrarea.

Astăzi, lucrul cu curent pulsatoriu este considerat inovator. Cu un impuls de curent, metalul se topește, cristalizând în timpul unei pauze.

Arc cu viteza constanta sau se mișcă în trepte, iar aceste mișcări sunt sincronizate cu impulsurile de curent (sudare).

În același timp, este asigurată penetrarea eficientă în toate pozițiile (spațiale) fără excepție, insensibilitate la mici defecte care sunt permise în timpul asamblarii.

O astfel de scădere a curentului nu permite supraîncălzirea metalului și, prin urmare, deformările sunt practic excluse ca urmare.

Se folosește și încălzirea cu fir (umplutură). Pentru a clarifica, această tehnică afectează în mod semnificativ performanța și, prin urmare, cumpărarea unei mașini de sudură cu argon folosind o astfel de îmbunătățire este un vis al multora.

Suficient mod eficient pentru a obține cusături fără tăiere la viteze mari de sudare a metalelor, se ia în considerare utilizarea simultană a mai multor electrozi de wolfram.

Nu este nevoie de nimic special pentru a implementa aceste varietăți ale procesului. Tot ceea ce este necesar este echipament standard pentru sudarea cu argon și așa-numitele unități suplimentare.

Cel mai popular dispozitiv pentru sudarea cu argon, care este utilizat cu succes atât în producție, cât și acasă, este un aparat invertor.

Rețineți că prețul unei mașini de sudură cu argon este relativ scăzut, în contrast cu serviciile sudorilor profesioniști cu argon.

Prin urmare, utilizarea unui astfel de invertor este cea mai bună opțiune, deoarece. un sudor începător poate, de asemenea, să se ocupe de principiul său de funcționare și, dacă este necesar, să efectueze adesea lucrari de sudare de acest tip este mult mai profitabil să stăpânești toată înțelepciunea acestui proces pe cont propriu.

Fă-o singur

Puțin mai sus, am aflat că sudarea cu argon este profitabilă și destul de posibilă. Luați în considerare care este schema de sudare cu argon de tip do-it-yourself.

Dacă ați achiziționat o mașină de sudură cu invertor sau un transformator analog pentru sudarea cu argon, atunci puteți face un set complet prin:

- arzatoare;

- cilindru cu argon;

- reductor și supapă de gaz;

- masca de sudura.

Sudarea cu argon de tip bricolaj implică și cunoașterea regulilor de bază care trebuie respectate atunci când se utilizează un gaz inert - argon.

Atunci când se folosește un electrod neconsumabil, acesta trebuie menținut cât mai aproape de suprafața structurii care este sudată. Acest lucru vă permite să obțineți un arc cu parametri minimi.

Amintiți-vă că creșterea arcului, de regulă, duce la o scădere a adâncimii de penetrare și, în consecință, la o creștere a lățimii cusăturii. La rândul său, aceasta duce la o scădere semnificativă a calității îmbinărilor (sudate).

Când efectuați sudarea cu argon, trebuie să încercați să faceți o singură mișcare de-a lungul cusăturii. Mișcările perpendiculare pe cusătură sunt extrem de nedorite în acest caz.

Dacă totul este făcut corect, atunci în final obținem atât o conexiune estetică, cât și o conexiune puternică. Aceasta, de fapt, constă diferența calitativă dintre această tehnologie și sudarea cu electrozi acoperiți.

O condiție importantă pentru o sudură bună este să vă asigurați că electrodul în sine, precum și firul de umplere, în niciun caz nu depășesc limitele zonei de protecție a gazului.

Este de dorit o alimentare lină a sârmei, în primul rând pentru a evita stropirea metalului.

Când se lucrează cu un electrod de wolfram, firul este alimentat în fața arzătorului. Amintiți-vă că vibrațiile transversale nu sunt permise.

Sudarea craterului la sfârșitul lucrului se realizează prin scăderea puterii curentului cu ajutorul unui reostat. Nu este permisă finalizarea procesului de sudare cu o întrerupere a arcului, pur și simplu prin retragerea pistoletului.

Această tehnică va reduce protecția cusăturii. Alimentarea cu gaz poate fi oprită doar la 10 secunde după terminarea sudării.

Dacă vorbim despre începerea alimentării cu gaz, atunci perioada de timp este cu cel puțin 20 de secunde înainte de începerea lucrărilor.

De asemenea, trebuie reținut că înainte de începerea lucrărilor, toate suprafețele structurilor care urmează a fi sudate trebuie curățate atât de grăsime, cât și de murdărie prin metode mecanice (chimice) și se efectuează și degresarea.

Preturi pentru servicii si echipamente

Serviciile de sudare cu argon (profesionale) nu sunt deloc ieftine astăzi. Ce pot spune dacă prețul pe centimetru al sudării cu argon variază de la 25 la 100 de ruble (totul depinde de priceperea sudorului, de calitatea echipamentului și de nuanțele lucrării prevăzute).

Prin urmare, o astfel de decizie de a cumpăra sudare cu argon este destul de de înțeles. Mai ales dacă o persoană este hotărâtă și face multe în această viață cu propriile mâini...

Prețul sudării cu argon depinde, desigur, de tehnologia pe care va fi produsă și cărui maestru îți vei încredința, fără îndoială, un eveniment responsabil.

Așadar, de exemplu, pentru a reduce cât mai mult costul acestui proces, cea mai rațională soluție ar fi cumpărarea de sudare cu argon pentru aluminiu.

Deși, în mod corect, merită remarcat faptul că, din punct de vedere economic, o astfel de alegere este justificată doar într-un singur caz - dacă într-adevăr trebuie să sudați des.

În caz contrar, prețul sudării cu arc cu argon va fi mai accesibil pentru tine (dacă ai nevoie o dată) dacă îl încredințezi unui profesionist.

Toată viața noastră în viața de zi cu zi suntem însoțiți de lucruri din diferite aliaje și metale neferoase.

Amintiți-vă de câte ori ați căutat o modalitate de a vă conecta împreună, împărțită în mai multe părți:

- lucru antic;

- spargere recipient din;

- oala cu scurgeri a iubitei tale soacre;

- și mult mai mult.

Sudarea cu argon - vă va ajuta să rezolvați aceste probleme de zi cu zi. Desigur, sudarea cu argon efectuată de profesioniști va fi de o calitate excelentă. Însă, costul ridicat al unui astfel de serviciu suspendă repararea ustensilelor necesare până la vremuri mai bune.

Aici profanul are o întrebare, este posibil să folosiți sudarea cu arc cu argon acasă și ce este necesar pentru aceasta?! Da, prieteni, acest lucru este destul de în puterea unui maestru acasă și, dacă aveți experiență în sudarea cu arc, atunci nu vor fi probleme cu argonul.

Sudarea cu arc cu argon - ce este?! Tehnologia folosește un arc electric și gaz. Un fel de hibrid este un compus electro-gaz de metale.

Este clar cu un arc electric: topește marginile sudate ale materialului și le conectează.

Dar argonul este conceput pentru a proteja locul de sudare de impuritățile și gazele dăunătoare, de exemplu. deplasează oxigenul din baia de lucru și izolează locul de sudare de efectele atmosferei.

Și de ce este necesar? La îmbinarea metalelor neferoase și a oțelurilor aliate, oxigenul are un efect negativ asupra calității cusăturii, iar aluminiul chiar se aprinde. Pentru a rezolva astfel de probleme, se folosește gaz argon, care este cu 38% mai greu decât aerul.

Alimentarea cu gaz are loc în prealabil, înainte de aprinderea arcului și se oprește după finalizarea operațiunilor de sudare.

Argonul, din cauza lipsei de reacție în zona zonei de lucru, a fost numit inert.

Sudarea cu argon se realizează prin consumabile sau neconsumabile -. Nu fără motiv, în cuptoarele electrice vechi se folosea pentru gătit o spirală de wolfram, datorită infuzibilității sale.

Electrozii sunt produși în diferite diametre și materiale pentru fiecare tip de metal sudat.

varietate tehnologie de sudare este împărțit în 3 tipuri:

- RAD - sudare manuală cu arc cu argon cu electrod neconsumabil;

- AAD - conexiune automată cu un electrod neconsumabil;

- AADP este un proces automat de electrozi consumabile.

Echipamente

Dacă decideți să faceți totul cu propriile mâini, atunci un singur dispozitiv nu este suficient. Echipament necesar:

- arzător;

- transformator de sudare;

- oscilator pentru aprinderea arcului;

- controlor de timp pentru suflare cu argon;

- cilindru cu reductor;

- electrozi;

- sârmă de umplutură;

- ochelari și mănuși de sudură;

- alte dispozitive auxiliare.

Designul arzătorului include: un electrod de tungsten care iese cu 3-4 mm dincolo de duza ceramică, o duză cu argon, o unitate de alimentare cu gaz și un buton de comutare a gazului.

Oscilatorul generează impulsuri de înaltă tensiune care sunt aplicate electrodului pentru a porni arcul. La sudarea simplă, acest lucru se realizează prin atingerea electrodului pe suprafața de sudat. Și un electrod de wolfram fără oscilator se murdărește.

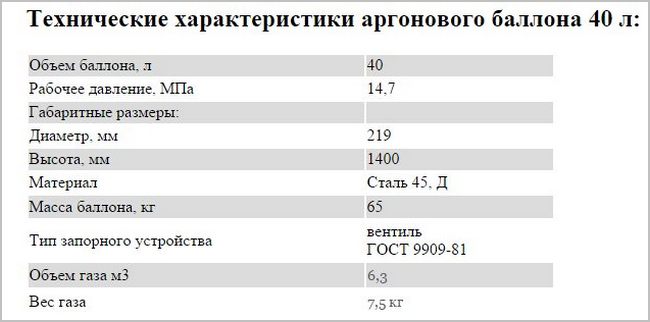

Acum puteți achiziționa cu ușurință cilindri de argon noi și uzați, cu o presiune de lucru standard de 150 ATM. Prețul pentru o sticlă de 40 l pentru 2016 este de la 4.000 de ruble.

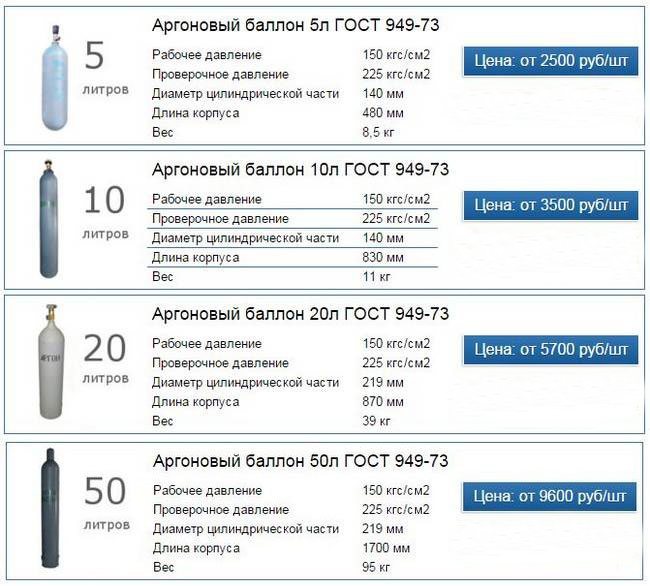

Tabel cu specificatii:

De asemenea, pe piata exista cilindri de 5, 10, 20 si 50 de litri. Consultați tabelul pentru prețuri și specificații:

Cea mai ușoară opțiune este să cumpărați argon aparat cu arc TIG complet echipat și butelie de gaz.

Echipamentele TIG variază în ceea ce privește capacitățile sale. De exemplu, un aparat care generează curent alternativ (AC) este potrivit pentru. Iar pentru produsele din oțel, acestea iau un dispozitiv de curent continuu (DC). Este mai bine să achiziționați o unitate universală care combină ambele moduri și este potrivită pentru tensiunea de funcționare a rețelei dvs.

Video: ce este sudarea TIG și unde se folosește.

Alegeți o mașină de sudură cu argon pentru dvs. - prețurile încep de la 14.000 de ruble. Este posibilă eliberarea mărfurilor pe credit.

Video: revizuire a aparatului de sudat cu arc cu argon Tesla TIG MMA 250 (recenzii bune).

Deci lista echipamentul necesar pentru sudare cu argon:

- sursă de curent (mașină TIG);

- butelie de gaz cu reductor si furtun;

- arzător;

- electrozi - diametrul este selectat din grosimea produselor de sudat;

- sârmă de umplutură - o tijă, un material asemănător celui care se sudează;

- masca si manusi speciale.

Conform textului articolului, puteți estima prețul mediu al echipamentelor de sudare cu argon.

Principiul tehnologiei

Luați în considerare tehnologia RAD - mâinile sudorului țin lanterna și firul de umplere.

Înainte de lucru, curățăm suprafața produselor conectate și fixăm firul la masă. Luăm arzătorul într-o mână, iar firul în cealaltă și aducem echipamentul la suprafața metalelor la o distanță de 2-3 mm. Pornim alimentarea cu gaz cu butonul de pe arzător cu 15 secunde înainte de aplicarea curentului.

După un anumit timp, între electrod și metal va apărea un arc electric, care topește marginile produselor și a firului. Conducând încet lanterna de-a lungul cusăturii și alimentând firul de umplere, obținem o conexiune frumoasă și fiabilă (nu întotdeauna).

Aici nu te poți descurca fără pricepere. Firul trebuie ținut în fața arzătorului într-un unghi. Prin încercare și eroare, tehnologia poate fi stăpânită!

Video: cum să gătești cu argon.

Video: o privire de ansamblu asupra principalelor aplicații și accesorii ale sudării TIG.

Despre sudarea cu electrozi consumabili

Pentru conexiunile într-un mediu cu argon cu un electrod consumabil se folosesc instalații și aparate speciale. Sudarea are loc cu ajutorul unui arzător special echipat cu un mic motor electric care alimentează firul din bobină.

Video: o prezentare generală a dispozitivului semiautomat Tesla MIG MAG MMA 300 conceput pentru sudarea cu electrozi consumabili.

Avantajele și dezavantajele metodei

Care sunt avantajele și dezavantajele sudării cu argon? Dezavantaje:

- echipamentul este dificil pentru începători;

- munca de sudare necesită experiență și pricepere;

- cu o metodă manuală, viteză redusă de lucru.

Avantaje:

- cusătura de sudură este protejată de efectele atmosferei;

- încălzirea metalului este slabă, produsul experimental nu își schimbă forma;

- capacitatea de a conecta orice aliaje;

- domeniul de aplicare este nelimitat;

- înlocuirea rară a electrozilor.

Să știți că prețul pe centimetru al sudării cu argon în țară variază de la 30 la 300 de ruble, iar faptul de a deține dispozitivul poate fi atribuit și plusurilor.