Roboți de sudură: „Ajutăm sudorii la pompieri”. Aplicarea roboților în tehnologia sudării

ÎN anul trecut multe întreprinderi de prelucrare a metalelor de succes interesate să producă produse de calitate desfășoară în mod regulat activități care vizează modernizarea efectivă a producției lor. Un pas important în acest proces este utilizarea unui robot de sudură pentru a înlocui munca umană.

Sudarea manuală cu arc electric este un proces foarte complex și responsabil, care necesită cunoștințe speciale și o experiență vastă de lucru din partea unei persoane. Munca unui sudor este grea și monotonă, iar așa-numitul factor uman are o mare influență asupra calității performanței sale.

Dezvoltarea roboticii moderne a făcut posibilă eliminarea influenței acestui parametru, deoarece un robot de sudură complet cu echipament profesional de sudură nu numai că nu este inferior oricărui sudor cu experiență, dar depășește și rezultatele muncii sale. Care sunt avantajele specifice ale roboților moderni de sudare față de oameni?

1. Extrem de personalizabil

Fiecare program de lucru al unui robot de sudare are o serie de parametri specifici care corespund cerințelor pentru sudarea anumitor produse. Astfel, este posibilă personalizarea robotului pentru o anumită grosime, tip și lungime a piesei. sudură, locația cusăturii în spațiu și alte caracteristici ale sudării.

Iată câțiva parametri ai sudării robotizate care pot fi modificați în timpul funcționării:

- Determinarea secvenței de sudare

- Timp de servire gaz protectorînainte și după sudare

- Date pentru eliberarea automată a firului la sudare

- Viteza de alimentare a firului și de decolare

- Date pentru reglarea geometriei sudurii.

2. Versatilitate și schimbare rapidă

robot de sudura- acesta este un mecanism modern, caracterizat prin universalitatea acțiunilor, precum și o viteză mare de tranziție la implementarea de noi operațiuni. Spre deosebire de echipamentele specializate care pot îndeplini doar sarcina pentru care a fost proiectat, robotul trece cu ușurință de la un loc de muncă la altul și chiar este capabil să efectueze unele procese în același timp.

Roboții pot fi folosiți pentru sudarea atât a pieselor compacte, cât și a pieselor grele de absolut orice design. De exemplu, în acest videoclip, robotul sudează elemente de rigidizare pe o grindă în I:

Capacitatea de a schimba rapid de la un tip de lucru la altul este ceea ce distinge semnificativ un robot de sudare nu numai de echipamentele specializate, ci și de un sudor uman.

Diferența fundamentală dintre tehnologiile robotice și mijloacele obișnuite, tradiționale, este că roboții au întotdeauna un scop multifuncțional, adaptându-se cu ușurință pentru a efectua diverse operațiuni, inclusiv atunci când apar situații non-standard.

Știați? împărtășește în fiecare an lucrari de sudare realizat de roboți este în continuă creștere. De exemplu, în Europa numărul roboților de sudare din fabrici și fabrici crește cu 10% anual.

3. Securitate

Complexele robotizate sunt întotdeauna îngrădite pentru a preveni posibilitatea de rănire. Toate măsurile sunt luate la întreprinderi pentru ca în timpul funcționării robotului personal neautorizat să nu se afle în zona de lucru a acestuia.

Forma obișnuită de protecție - un gard înalt - este completată de grinzi de protecție, intersecția cu care va opri automat manipulatorul robot. În plus, butoanele de oprire de urgență oferă siguranță suplimentară.

4. Precizia muncii

Sudarea robotizată în puncte a fost de multă vreme o metodă recunoscută, deoarece precizia de poziționare necesară pentru această tehnologie este de doar 1 mm, care era deja disponibilă pentru prima generație de roboți. În sudarea cu arc, sunt necesare toleranțe mult mai strânse decât în sudarea prin contact, deoarece modificarea poziției arcului nu trebuie să fie mai mare de 0,5 mm.

Precizia ridicată a sudării robotului este asigurată de mișcările oscilante fără erori ale pistoletului, totuși, pentru a obține o repetabilitate perfectă atunci când se utilizează un robot în producție, trebuie îndeplinite o serie de cerințe:

- Asigurarea preciziei de poziționare ridicată a tuturor unităților de sudură

- Asigurarea stabilității îmbinărilor sudate

- Utilizare consumabile de sudare doar cea mai înaltă calitate.

Fezabilitatea economică a roboților pentru sudare, sau când merită să robotizeze producția

Toate aceste avantaje ale roboților de sudură sunt cu siguranță importante, dar nu trebuie să uităm că roboții industriali sunt întotdeauna costuri ridicate care s-ar putea să nu fie justificate dacă firma dumneavoastră nu respectă astfel de echipamente.

Din punct de vedere valoric, un robot de sudura pt electro sudare cu arc justificată economic în producția a cel puțin 1000 de unități de produse pe an. Pentru volume de producție mai mici, programarea robotului și a dispozitivelor de producție este puțin probabil să fie profitabilă.

Cele mai semnificative avantaje, precum și unele dintre dezavantajele roboților de sudură sunt rezumate în următorul tabel:

|

Avantaje |

dezavantaje |

|

Productivitate crescută și viteză de sudare (factor de timp arc până la 60-80%) |

Nevoie semnificativă de pregătire a personalului, robot de programare și întreținere |

|

Reducerea numărului de locuri de muncă (un operator robot în loc de 2-4 sudori) |

Toleranțe strânse de asamblare și poziționare |

|

mai previzibil şi calitate superioară sudare |

Necesitatea reconstituirii procesului de pregătire a pieselor pentru sudare |

|

Condiții de lucru îmbunătățite (operatorul nu trebuie să stea în imediata apropiere a arcului) |

|

|

Efect benefic asupra eficienței generale a producției |

Dacă doriți să aflați mai multe despre cum funcționează sudarea cu robot, vă sugerăm să vizionați un videoclip despre sudarea robotizată (elementele de fixare pentru sudură):

De mult timp dezvoltăm proiecte bazate pe industrial roboți KUKA pentru automatizarea oricăror procese de producție - sudare, frezare, tăiere, vopsire, asamblare, paletizare etc.

Puteți găsi modele de roboți în catalogul nostru la link ,

și puteți obține informații detaliate și dezvoltarea proiectelor contactând specialiștii noștri

prin telefon +7 (495) 787-49-12, 8-800-500-49-12

De asemenea, puteți contacta direct specialistul de care sunteți interesat, uitându-vă la contactele acestuia în secțiunea „Angajații noștri” de pe

Vom fi bucuroși să vă răspundem la toate întrebările!

Sudarea robotizată are mai multe avantaje față de sudarea manuală:

- respectarea și controlul exact al modului de sudare;

- viteza mare a procesului de sudare, creșterea capacității de producție;

- acuratețe și calitate cusătură de sudură;

- capacitatea de a conecta o gamă largă de echipamente auxiliare (senzori, poziționare etc.);

- o reducere semnificativă a numărului de căsătorii, datorită respectării stricte a tehnologiei;

- tranziție ușoară la un produs nou;

- consumul constant de materiale de sudură, ceea ce vă permite să determinați mai precis costul mărfurilor;

- fezabilitate economică (un robot manipulator de sudare poate înlocui mai mulți sudori).

Procesul de sudare este o sarcină destul de responsabilă. Ca urmare a unor astfel de manipulări, o persoană trebuie să controleze simultan multe momente tehnologice: viteza cusăturii, parametrii de funcționare echipament de sudură, algoritm și tehnologie. Un astfel de multitasking poate fi problematic chiar și pentru un specialist, dar pentru un robot de sudură nu contează.

CONDIȚII PREALE PENTRU ROBOTIZAREA PRODUCȚIEI ȘI AVANTAJELE UTILIZĂRII ECHIPAMENTELOR DE SUDARE

Sudarea automată și robotizarea producției ne permit să facem față unor astfel de dificultăți. Sistemul de control al roboților de sudură controlează strict toți parametrii procesului, permițându-vă să creșteți productivitatea și să obțineți calitatea procesului. Sudarea automată nu mai este ceva unic. Această tehnologie a găsit o răspândire largă în lume, a trecut pe o cale spinoasă, și-a dovedit valoarea și în prezent a fost deja testată de timp. Multe întreprinderi au pus pe curent sudarea produse metalice folosind roboți de sudare. Tehnologie sudare automată vă permite să creșteți semnificativ productivitatea producției de produse și să scăpați de dependența de forța de muncă, respectând întotdeauna perfect tehnologia. Robotul de sudura poate fi folosit in intreprinderi din diverse zone de productie, indiferent de productia in serie.

Înțelepții spun: „Dacă tu și cu mine facem ceea ce facem, vom obține ceea ce primim”.

Gândiți-vă, de câte ori ați plănuit să curățați producția de sudare?

Nu vorbim de curățarea sediului sau de achiziționarea de noi seturi de salopete, acum vorbim de disciplina elementară a muncii și eficiența producției, care se bazează pe calificarea oamenilor și a factorului uman.

Întrebați orice sudor șef dacă are dorința de a angaja sudori de înaltă calitate, răspunsul este fără echivoc - DA, DEsigur! Dar, răspunzând la această întrebare, mulți nu știu că trebuie să-și experimenteze dorințele.

Și le vor experimenta altfel.

Cineva va lăsa totul așa cum este, alții se vor implica într-un joc numit „rodarea nesfârșită a personalului”, restul va trebui să treacă printr-o cale interesantă de modernizare, asociată inevitabil cu plecarea de la factorul uman în producția de sudare.

Axiom: Automatizarea modernă sau, dacă doriți, modernizarea proceselor de sudare nu poate avea loc fără introducerea roboților de sudare. În secolul 21, mulți oameni știu despre asta. Ei știu, dar nu toată lumea înțelege pe deplin posibilitățile roboților de sudare.

Ideea generală că un robot poate înlocui munca mai multor muncitori de sudare deodată nu caracterizează adevăratele capacități ale roboților de sudare. Să aruncăm o privire mai atentă la motivele pentru care roboții sunt de fapt capabili să înlocuiască cu succes oamenii.

La una dintre expozițiile anuale tematice „Sudare-Tăiere”, inginerul șef al unei întreprinderi private s-a apropiat de standul nostru și, cu o curiozitate vădită, fără să-și ia ochii de la robotul de sudură, a început să ne întrebe despre capacitățile, costul și viitorul operațional al acestuia. dificultăți.

În acel moment, nici nu-și putea imagina că în șase luni, complexul universal de sudură robotică va stabili noi recorduri la propria producție, iar oameni din diferite părți ale regiunii vor ajunge să admire miracolul tehnologiei.

Astăzi, la această întreprindere, un robot de sudură lucrează în mod continuu în două schimburi, iar gama de produse care trebuie sudate este impresionantă, deoarece specificul și direcția producției nu sunt în serie, iar întreprinderea se confruntă cu sarcina de a extinde în mod regulat gama. a produselor sudate la RTK. Drept urmare, biblioteca de programe de lucru a complexului de sudare a depășit deja 50 de programe unice, iar această cifră crește în fiecare trimestru. Pentru un an de funcționare independentă a RTC de sudare cu arc, întreprinderea a stăpânit atât de mult tehnologia robotică încât acum punerea în funcțiune a noilor produse sudate durează doar câteva ore.

Deci, de ce atât de mulți oameni înțeleg puterea tehnologiei moderne de automatizare a sudării, în timp ce alții ezită să o facă? Problema principală, după cum se dovedește, constă în lipsa banală de competență și lipsa cunoștințelor de bază despre capacitățile roboților de sudare.

În acest articol, dorim să identificăm principalele motive pentru care roboții de sudură ajută sudorii la incendiu. Nu vom intra în nuanțele roboților de programare sau în caracteristicile întreținerii acestora, deoarece nu este nimic complicat în aceste chestiuni și sunt eliminate din subiectul principal al acestui articol.

Să vorbim despre principalele avantaje ale roboților de sudură pe care este important să le cunoaștem și să le înțelegem.

- Să începem cu terminologia, deci ce este exact un ROBOT DE SUDARE?

vorbind limbaj simplu, un robot de sudură, este un robot industrial versatil care este purtătorul unei pistole de sudură. Robotul de sudura are o interfata suplimentara de sudura si un software special adaptat pentru procesul de sudare.

- Și ce este software-ul și chiar adaptat pentru procesele de sudare? Ce înseamnă?

Răspunsul la această întrebare ascunde parțial motivul pentru care roboții de sudură ajută sudorii la incendiu. Faptul este că robotul de sudură este înzestrat cu capacitățile celui mai bun sudor din lume, este capabil să creeze în mod surprinzător de precis și exact mișcările oscilatorii necesare ale arzătorului, să controleze și, dacă este necesar, să modifice parametrii de sudare, curentul. putere și multe altele în acest proces, în timp ce toate acțiunile sale sunt perfect precise și inconfundabile.

- De ce sunt mișcările robotului de sudură precise și fără erori?

Roboții de sudură, ca majoritatea roboților universali industriali, au o repetabilitate punct la punct de aproximativ 0,1 mm. Până la sfârșitul schimbului de lucru, robotul nu începe să tremure de oboseală și este încă capabil să sudeze perfect aproape orice lungime de cusătură fără întrerupere, controlând în același timp strâns parametrii de sudare.

- Dar cum rămâne cu punctele dificile de acces la sudare, unde chiar și o persoană poate face față cu greu?

Robot de sudura, are un design antropomorf cu sase axe de mobilitate. De fapt, repetă structura mâinii umane, așa că, dacă o persoană este capabilă să sude această sau acea zonă, atunci un robot de sudură este și el capabil de asta. Șase axe ale robotului, pot fi mărite prin utilizarea echipament adițional, extinzand zona de lucru si ajutand la pozitionarea corecta a produselor sudate in spatiu.

- Există ceva ce nu poate face un robot de sudură?

Desigur că au.

Un robot de sudura nu va permite niciodata un defect in productie, un robot de sudura nu va intra in exces si nu va cere concediu. Robotul de sudare nu lovește niciodată. Un robot de sudură nu cere niciodată să fie înlocuit sau concediat. Robotul de sudura elimina factorul uman, intrucat nu are loc de eroare.

Compania noastra este specializata in implementarea robotilor de sudura. Avem o vastă experiență în sudarea cu arc robotizat MIG/MAG, sudarea în argon (sudura TIG), sudarea prin rezistență, suprafața.

Aflați mai multe despre posibilitățile de sudare a roboților vizitând complexele de sudare robotizată implementate de noi în diferite părți ale Rusiei, Ucraina și Belarus.

În inginerie mecanică modernă, de exemplu, în construcțiile navale, ingineria transporturilor grele și alte operațiuni tehnologice de sudare, în special arcul, contactul, sunt printre cele mai comune.

Automatizarea procesului de sudare face posibilă eliminarea muncii grele și dăunătoare a sudorilor, creșterea eficienței producției și a calității produselor sudate.

Mașinile de sudură cu arc automate existente sunt proiectate pentru sudarea produselor de tip relativ limitat de suduri, în principal cu suduri drepte și circumferențiale extinse, efectuate în poziția inferioară. Utilizarea mașinilor de sudură automate în condițiile producției în serie și la scară mică nu este fezabilă din punct de vedere economic și uneori imposibilă din cauza reajustărilor frecvente inevitabile ale echipamentelor complexe. În același timp, cea mai mare parte a structurilor sudate au cusături orientate arbitrar în spațiu, cu o traiectorie complexă.

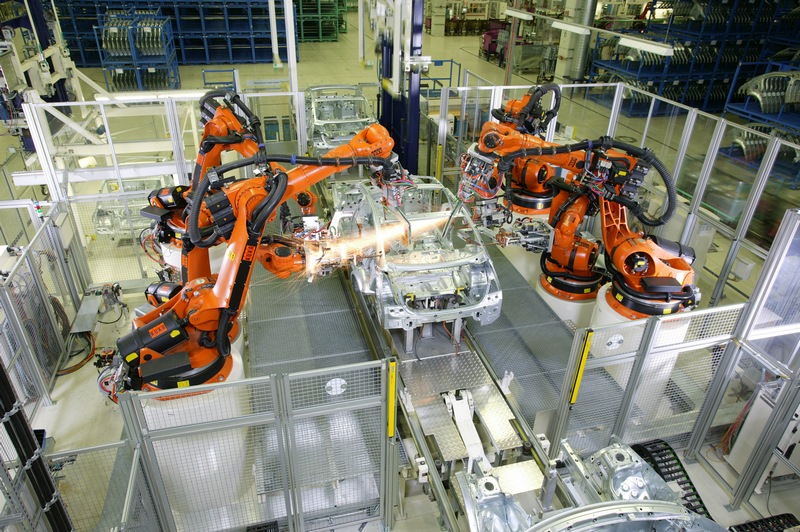

Roboții industriali fac posibilă extinderea gamei de automatizare a procesului de sudare. Cinematica cu mai multe legături a brațului robotului face posibilă deplasarea capului de sudură atașat de acesta de-a lungul unor traiectorii spațiale complexe.

Complexul robotic de sudură (RTC) include, de regulă, un manipulator automat de lanternă, un sistem de control, un poziționator (manipulator de produs) și echipament de sudare (cap de sudare cu o sursă de energie), cuplat cu sistemul de control RTC.

Roboții industriali de sudare pentru sudarea cu arc au un design diferit, manipulatorii lor, de regulă, au cinci până la șase grade de mobilitate, oferind întreaga varietate de mobilitate a pistolului.

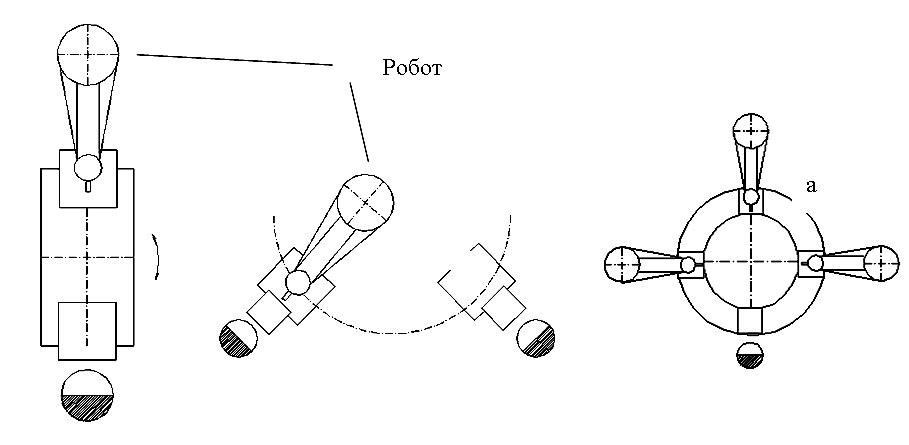

Există mișcări regionale (portabile) ale robotului, care servesc la deplasarea pistoletului de-a lungul liniei cusăturii sudate și mișcări de orientare - pentru a asigura poziția pistoletului față de linia de tăiere a pieselor sudate.

În prezent, există roboți de tip portal și de tip antropomorf.

Roboții portic lucrează în sistemul de coordonate carteziene, în timp ce mișcările celor trei grade principale de libertate de-a lungul axelor X, Y, Z sunt de translație, iar două mișcări de orientare - rotația și înclinarea arzătorului - sunt de rotație. Un exemplu de astfel de aranjament sunt roboții din seria PW de la compania japoneză Shin Meiwa, robotul bulgar RB-251 etc.

Roboții portal sunt proiectați pentru sudarea produselor de dimensiuni mari cu cusături extinse, cum ar fi carcase, cadre, structuri mari de cadru etc. Sunt bine integrați în liniile și zonele robotizate, totuși ocupă zone semnificative de producție, în plus, timpul de mișcare în gol al acestor roboți este relativ lung, datorită intervalelor mari de mișcare. Acest lucru face ca utilizarea lor să fie ineficientă pentru sudarea ansamblurilor mici cu un număr mare de suduri scurte situate în diferite poziții spațiale.

Roboții de sudare de tip antropomorf au toate gradele de mobilitate rotațională. Printre acestea se numără: roboți precum „Mr. Aros” ai companiei japoneze Hitachi, Kika RB-760 (Germania), ASEA IRB-6 (Suedia), TUR-10, RM-0.1, creați înapoi în URSS. Acești roboți se disting prin viteze mari de mers în gol (800–1000 mm/s), cu manipulatoarele de produs situate pe una sau ambele părți.

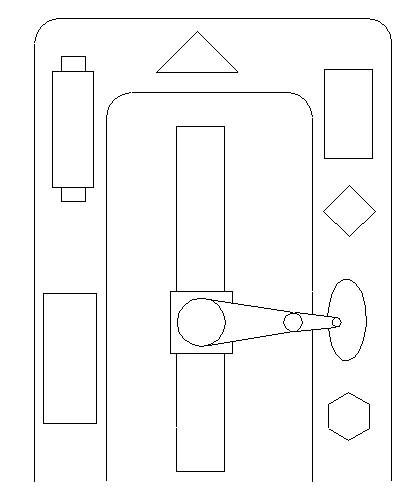

Orez. 4.1. Scheme RBC: a - cu manipulatoare de produs dispuse în linie; b - pe ambele părți ale manipulatorului sculei de sudură

Cu toate acestea, RBC în acest caz ocupă o suprafață mare și coeficientul de utilizare al manipulatoarelor este scăzut.

Manipulatoarele produsului asigură, parcă, grade suplimentare de mobilitate robotului, lucrează cu acesta conform unui singur program, controlează sau se realizează din sistemul de control al robotului.

Echipamentele tehnologice de asamblare si fixare a pieselor de sudat pot fi permanent pe pozitionator, in acest caz, pentru a combina timpul de incarcare si descarcare a pieselor de sudat si sudarea acestora de catre un robot, se folosesc doua sau mai multe mese rotative de pozitie. (Fig. 4.2a) sau două manipulatoare separate ale piesei de prelucrat care lucrează cu un robot (Fig. 4.2b).

Acest lucru permite utilizarea mai completă a robotului. În timp ce sudarea se efectuează într-o poziție, operatorul efectuează descărcarea și încărcarea în cealaltă.

Dacă timpul de încărcare și descărcare este mult mai mic decât timpul de sudare, atunci un operator va putea deservi doi, trei sau mai mulți roboți (Fig. 4.2c). Au capacități bune de manipulare, ocupă suprafețe relativ mici.

Orez. 4.2. Mese rotative poziționale

Pentru a asigura sudarea într-o poziție convenabilă (inferioară) și accesul la toate cusăturile produsului, roboții de sudură sunt de obicei echipați cu manipulatoare de produs (poziționare). Sunt posibile mai multe scheme cu privire la mișcarea sculei de sudură și a produsului:

Produsul rămâne staționar sau se mișcă uniform pe transportor, iar unealta de sudură efectuează toate mișcările necesare. Este utilizat atunci când toate cusăturile sunt accesibile manipulatorului sculei sau când produsul este dificil de reorientat, de exemplu, cu contactul sudură în puncte caroserii auto.

Produsul își schimbă periodic orientarea cu ajutorul manipulatorului de produs, dar rămâne staționar în timpul sudării, iar unealta de sudură efectuează toate mișcările necesare sudării.

Produsul si instrumentul de sudura sunt continuu in miscare, necesare sudarii, tinand cont de deplasarea produsului in timpul reorientarii acestuia (obisnuita in sudarea cu arc).

Produsul efectuează toate mișcările necesare sudării, iar unealta de sudură este fixată nemișcată. Manipulatorul de produs este un robot (de exemplu, în sudarea prin rezistență cu mașini staționare).

Pentru a crește eficiența utilizării roboților și a îmbunătăți întreținerea acestora, este recomandabil să le grupați în secțiuni tehnologice robotizate ale liniei, iar pe viitor - în sisteme de producție flexibile pentru fabricarea structurilor sudate.

Roboții de sudură efectuează operația tehnologică principală și, prin urmare, orice eroare în program, inexactitatea în urma unei anumite traiectorii, încălcarea modurilor de sudare și viteza duc la căsătorie. Eroarea calculării traiectoriei unui PR modern de sudare cu arc este de ± (0,2–0,5) mm, iar abaterea de la viteza setată nu depășește ± (5–8)%.

Astfel de cerințe stricte fac necesară certificarea manipulatorilor roboților de sudare. Precizia certificării afectează precizia mișcării pistoletului atunci când robotul funcționează.

Sistemul de control al robotului este construit pe baza unui micro-computer. Prin implementarea software-ului, computerul calculează traiectoria arzătorului, generează semnale pentru executarea anumitor comenzi și controlează mișcarea robotului, ținând cont de parametrul unui anumit manipulator. În plus, software-ul îndeplinește și funcțiile de dialog între operator și robot, funcții de diagnosticare de urgență pentru monitorizarea stării echipamentului.

De fiecare dată înainte de sudarea unui nou tip de produs, operatorul trebuie să programeze robotul, adică. antrenează robotul pe un anumit produs. Prin controlul mișcării robotului de pe consola de învățare de la distanță, operatorul aduce secvențial capul de sudură la punctele de referință prestabilite de pe piesa de sudat și introduce coordonatele acestora în sistemul de control prin apăsarea butonului „Memorie”, indicând natura traiectoriei dintre ele (arc drept). Dacă există un obstacol pe drumul dintre punctele sudate adiacente, de exemplu, elementele unui dispozitiv de strângere, atunci coordonatele punctelor suplimentare sunt introduse în memoria robotului, care determină traiectoria mișcării sculei în jurul obstacolului la ralanti. În cazul general, traiectoria reală poate fi orice curbă spațială, iar sarcina operatorului este să aleagă poziția punctelor de referință în așa fel încât traiectoria reală să nu difere de cea planificată printr-o valoare care depășește valoarea specificată. eroare. Ca caracteristici geometrice ale traiectoriei în majoritatea sistemelor, sunt utilizate caracteristicile clasice de specificare a unei linii drepte sau a unui arc circular. Pentru a programa un segment de linie dreaptă, este necesar să înregistrați două puncte de referință, trei arce și patru puncte de referință pentru un cerc complet. Atunci punctele de referință ale traiectoriei planificate vor fi punctele de conjugare a segmentelor de drepte și arce de cerc.

În același timp, informațiile tehnologice despre modurile de funcționare ale echipamentelor de sudură sunt introduse în memoria sistemului.

Execuția programului începe după ce ansamblul asamblat sau sudat ia poziția inițială necesară, iar un semnal despre aceasta intră în dispozitivul de memorie. Pentru fiecare grad de mobilitate, mișcarea este stabilită de un cilindru hidraulic. Fiecare cilindru hidraulic are un detector de poziție (deschizător lat.) asociat cu un dispozitiv de memorie. Corpul de comparație, care primește semnale de comandă și semnale de detectare de poziție, controlează mișcarea tijelor cilindrului hidraulic prin valoarea diferenței lor până când corpul de lucru ia poziția specificată de program. Apoi este dat un semnal pentru a porni unealta. Sfârșitul operației de sudare servește, la rândul său, drept semnal pentru deplasarea ulterioară a sculei la locul următoarei operații. Un avantaj esențial al robotului este capacitatea de a schimba rapid programele stocate în memoria mașinii. În brațul robotului, se poate fixa clește pentru sudură prin contact, tăiere, un cap de sudură pentru sudare cu arc, o prindere. La sudura prin rezistenta există sarcini mari de operare datorită masei semnificative a pistoalelor de sudură care se deplasează la viteze mari. În timpul funcționării robotului de sudare cu arc, condițiile sunt facilitate de masa relativ mică a capului de sudare (3–5 kg) și modul de mișcare lină (V).  3–50 mm/s). În același timp, sistemul de control al poziției relativ simplu utilizat în sudarea prin rezistență nu poate asigura deplasarea sculei de-a lungul unui traseu continuu la o viteză dată, adică. este nepotrivit pentru sudarea cu arc, tăierea termică etc.

3–50 mm/s). În același timp, sistemul de control al poziției relativ simplu utilizat în sudarea prin rezistență nu poate asigura deplasarea sculei de-a lungul unui traseu continuu la o viteză dată, adică. este nepotrivit pentru sudarea cu arc, tăierea termică etc.

Trebuie avut în vedere faptul că robotul poate asigura conexiuni de înaltă calitate în mod constant numai dacă nu există abateri semnificative în dimensiunea și forma elementelor de sudat. Deoarece astfel de abateri sunt încă inevitabile, prezența unui program rigid este un dezavantaj semnificativ al primei generații de roboți. Se presupune că roboții din a doua generație vor fi echipați cu sisteme de feedback, cu ajutorul cărora programul de lucru va fi corectat automat la schimbarea poziției produsului. În același timp, roboții din prima generație - mai ieftini și mai simpli - își vor găsi o aplicație largă.

Utilizarea roboților industriali permite rezolvarea problemelor de automatizare a sudării punctului de rezistență, punctului arcului, arcului, fasciculului de electroni. Utilizarea roboților este posibilă sub formă de joburi tehnologice robotizate autonome, secțiuni, linii, ateliere.

Un efect semnificativ poate fi obținut numai prin concentrarea utilizării roboților combinați în zone robotizate. Pe acesta se efectuează următoarele operațiuni: acumularea și depozitarea unui set de semifabricate, eliberarea acestor seturi la un loc de muncă vacant, introducerea automată a programului de funcționare a echipamentului, mecanizarea și automatizarea ansamblului structurilor pentru sudare (instalare, prindere și menținere). semifabricate în timpul procesului de sudare, descărcarea produsului sudat pentru următoarea operație – control, tratament termic, prelucrare, acoperire etc.).

În prezent, au fost dezvoltate scheme tipice ale site-urilor de producție parțial automatizate, folosind roboți pentru sudarea cu arc. Site-ul include roboți RB-251, manipulatoare de produse, un depozit cu rack, dulapuri de control al depozitului, un stivuitor automat care deservește depozitul, manipulatoare echilibrate și panouri de control pentru stațiile de lucru robotizate.

Principalii parametri ai liniilor de producție care determină măsura ritmului și continuitatea activității lor sunt ritmul fluxului, eliberarea și durata totală a ciclului de producție.

Ritmul fluxului sau productivitatea liniei este cantitatea de producție produsă pe unitatea de timp. Ciclul de eliberare este intervalul de timp prin care produsul este eliberat.

Un exemplu este linia de producție U950 pentru fabricarea canistrelor, care are următoarele poziții de lucru:

1 - sudarea gâtului;

2 - ansambluri si chinuri de semicarca;

3 - sudarea carenelor de-a lungul perimetrului;

4 - manere de sudura;

5 - controlul etanșeității.

Sudarea prin contact electric cu cusături este utilizată pentru a conecta jumătățile corpului de-a lungul perimetrului, iar sudarea semi-automată în gaz de protecție este utilizată pentru a suda elementele rămase ale recipientului.

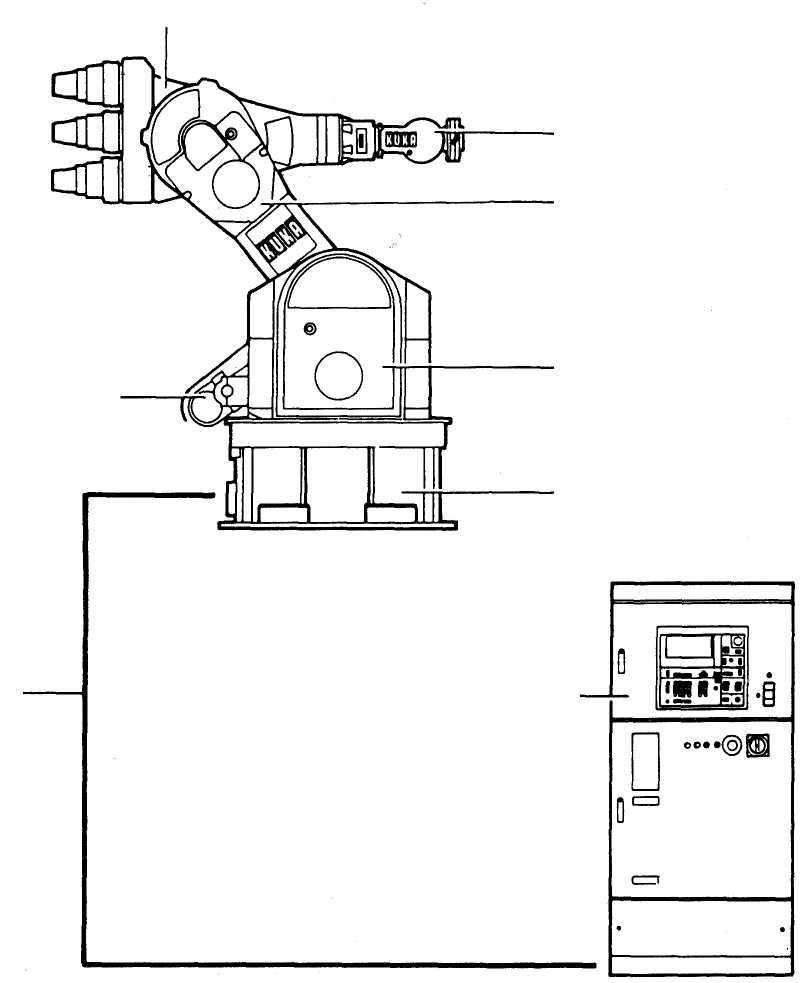

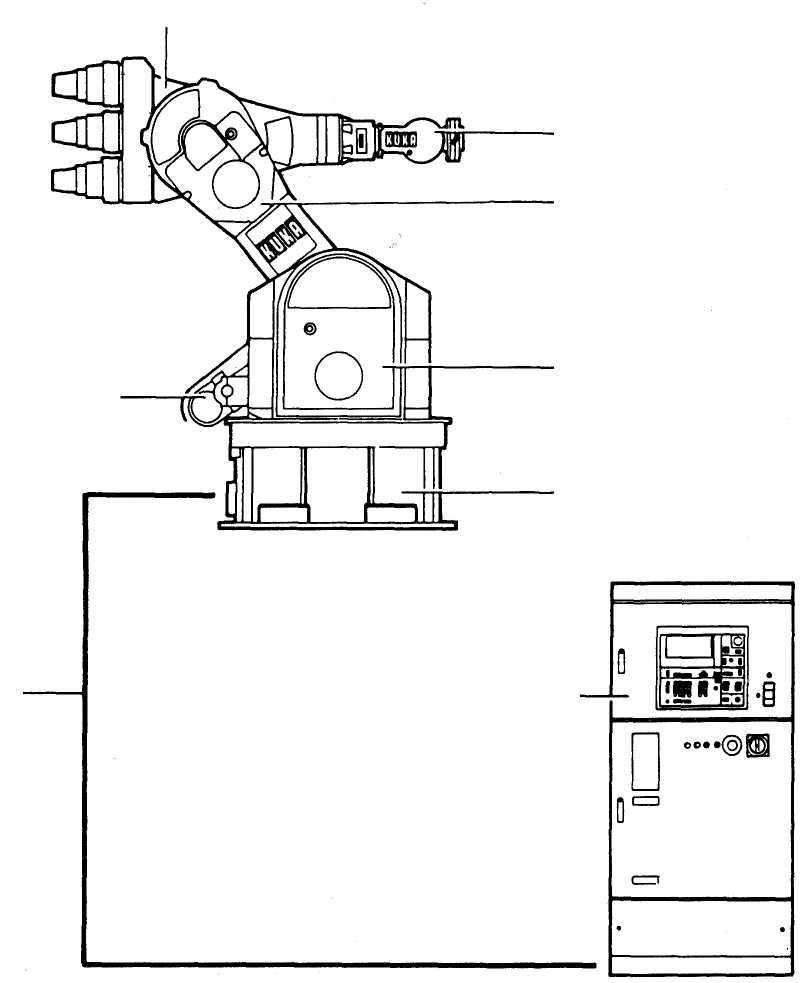

Sistemul robotizat KUKA pentru sudarea cu arc cu electrozi consumabili este format din următoarele componente:

- robot (manipulator),

- sistem de control,

- sistem de senzori,

- echipamente de sudare cu ecranare cu gaz (sistem de alimentare cu sârmă, sursă de putere cu arc etc.),

- dispozitiv de fixare (sau poziționator) pentru produs.

Scopul robotului

Robotul cu șase axe (manipulator) KUKA IR 161/15 este proiectat pentru a efectua operațiuni de producție industrială. Principalele domenii de aplicare ale robotului: manipulare și transport, sudare în puncte și arc.Robotul oferă instrumentului de lucru mișcare cu viteza constanta de-a lungul unei cărări drepte și circulare în orice poziții spațiale. A șasea axă a robotului este echipată cu un dispozitiv special care asigură vibrații transversale ale instrumentului de lucru. Axele manipulatorului și direcția de rotație a acestora sunt prezentate în fig. unu.

Orez. 1. Axele manipulatorului și direcția de rotație a acestora.

Date tehnice ale robotului

- Numărul de axe este 6 (Fig. 2).

- Interval de mișcare a axei: 1-320º, 2-129º, 3-270º, 4-500º, 5-240º, 6-540º.

Axele principale ale robotului sunt axele 1-3, axele de mână 4-6.

- Capacitate de încărcare (nominală) - 15 kg.

- Precizie repetată - ± 0,2 mm.

- Sistem de antrenare - electromecanic cu servomotoare curent continuu controlul tranzistorului.

- Domeniu de funcționare al serviciului:

- fără extensie de braț cu o rază de 1,55 m,

- cu extensie 400 mm raza - 1,95 m.

- Putere nominală - 5,9 kVA (la ciclu de lucru = 40%).

- Greutate - 600 kg.

- Răcire:

- pentru sistemul de control - un schimbător de căldură, două ventilatoare;

Orez. 2. Principalele componente ale robotului

1 - perie centrală,

2 - mână,

3 - suport de unitate,

4 - coloană rotativă,

5 - baza manipulatorului,

6 - unitate de echilibrare,

7 - sistem de control,

8 - cablu de conectare

Sistem de control KUKA

Sistemul de control electronic (Fig. 2) este conceput pentru a: îndeplini sarcinile de control al conturului și poziției, stoca informații despre parametrii instrumentului de lucru și modurile sale de operare, precum și stocarea programelor de lucru introduse. Sistem electronic de putere - pentru a controla acționările manipulatorului. Ambele sisteme sunt găzduite într-un dulap de control comun.

Panoul de control al sistemului de control electronic este încorporat în partea superioară a dulapului, iar sistemul de control al secțiunii de putere este situat sub acesta.

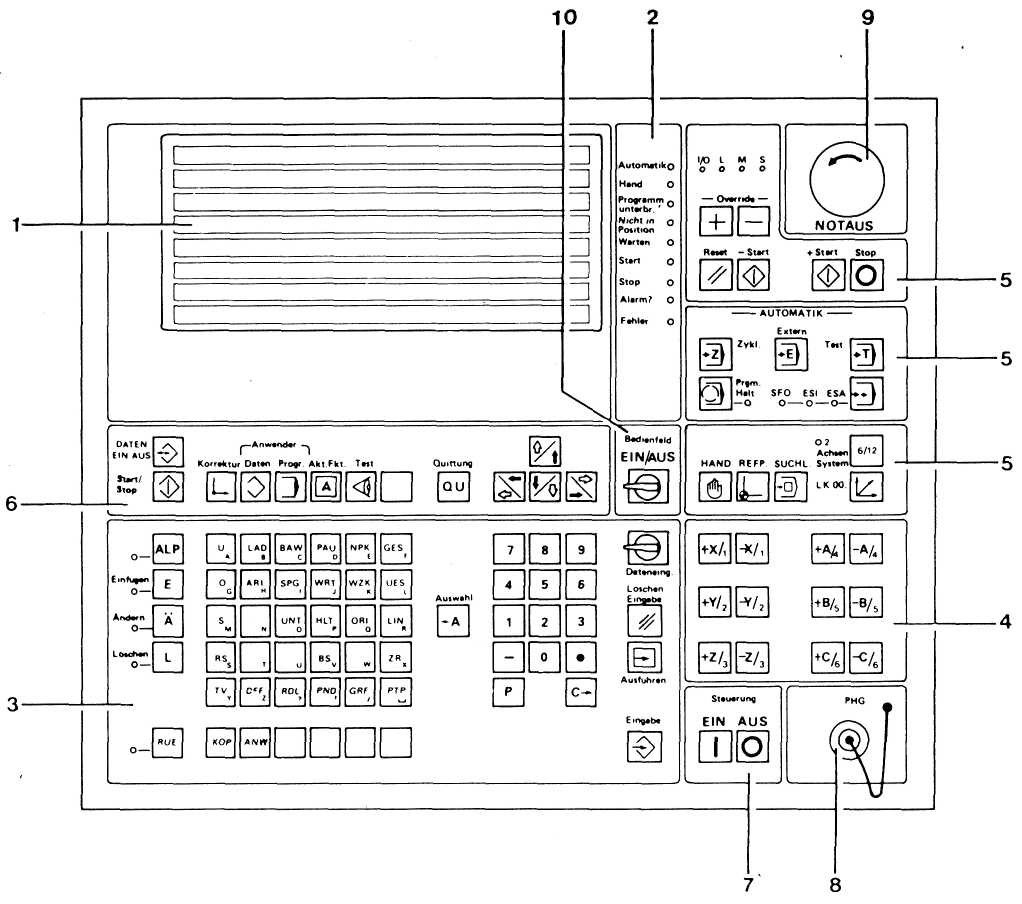

Panoul de control este utilizat pentru a afișa programe și semnale de diagnosticare către operator, datele utilizatorului și corecțiile programelor. Compoziția consolei este prezentată în Fig.3.

Modurile de operare sunt setate din panoul de control și, folosind butoanele corespunzătoare, se efectuează controlul manual al robotului.Un buton de oprire de urgență asigură oprirea instantanee a unităților.Pentru a asigura o muncă fără probleme și de înaltă calitate, robotul este echipat cu un sistem de senzori. Există și senzori fir de sudura, nivelul lichidului de răcire și prezența gazului de protecție, precum și senzorii de contact instalați pe arzător pentru a-l proteja de deteriorarea mecanică.

Echipamente pentru sudarea în gaze de protecție

Complexul de echipamente permite efectuarea sudării raționale și economice a oțelurilor nealiate, slab aliate și înalt aliate, precum și a metalelor neferoase, în mediu de gaz de protecție (CO2, argon, heliu, amestec de gaze) cu un electrod consumabil.

Echipamentul de sudare cu arc include:

- redresor curent de sudare;

- sistem de alimentare cu sârmă;

- lanterna de sudura cu protectie electromecanica;

- casetă pentru sârmă de sudură;

- dispozitiv de curățare arzătoare;

- pachete de furtunuri pentru curent de sudare, gaz de protecție, aer comprimat, apă de răcire, sârmă de sudură și comenzi de control.

Partea principală a echipamentului pentru sudare este plasată pe robot.

Orez. 3. Panou de control al robotului:

1 - afișaj, 2 - semnalizare stare, 3 - panou de introducere a datelor, 4 - buton de control manual, 5 - buton de selectare a modului, pornire, oprire și tranziție, 6 - butoane de intrare/ieșire a datelor, control indicație, confirmare semnal, cursor, 7 - comutator ON / OFF al sistemului de control, 8 - intrare pentru programator, 9 - buton oprire de urgenta, 10 - comutator cu cheie pentru centrala.

Sistem de alimentare cu sârmă

Sistemul de alimentare a sârmei este proiectat pentru diametre de sârmă de la 0,6 la 2,0 mm.

Sistemul de alimentare a sârmei include:

- alimentator de sarma cu cap de avans planetar (tip push) MP 1;

- mecanism de alimentare a sârmei (tip de tragere) MP 2; ghidaj de sârmă între două mecanisme

Mecanismul de alimentare a firului (MF) este situat pe placa de circuite a stâlpului de antrenare a robotului (axa 2, Fig. 2). Este format dintr-un motor DC (42 V, 130 W) și un cap de alimentare planetar montat pe arborele motorului. Datorită rotației capului de alimentare planetar și a rolelor înclinate situate în acesta, firul de sudură este alimentat în zona: de la casetă la MP 2.Alimentatorul de sârmă (MP 2) este montat pe flanșa de antrenare a mâinii robotului (axa 6). Este alcătuit dintr-un motor de curent continuu (42 V, 130 W), role de alimentare și de presiune, muștișticuri de intrare și ieșire a firului. În poziția de lucru, rola de presiune este blocată de o pârghie cu șurub. Acest șurub reglează forța de apăsare a sârmei pe rola de alimentare.

MP 2 trage sârma de sudură din furtunul de ghidare în timp ce alimentează sârma uniform în pistolul de sudură.

La modificarea diametrului sârmei, se schimbă doar rola de alimentare.

Carcasa MP2 conține și supape de gaz de protecție și aer comprimat. Pe corp este plasat un comutator cu cheie, cu ajutorul căruia firul este încărcat în arzător prin mecanismele MP 1 și MP 2.

Sârma de sudură este ghidată de o spirală de sârmă sau un tub sintetic, selectat în funcție de diametrul și materialul firului.

O casetă cu tambur de sârmă cu o capacitate de 25 kg este plasată pe axa 2 sub alimentatorul MP.

Deasupra casetei este instalată o fotocelulă pentru a controla prezența firului de sudură. Atâta timp cât fasciculul luminos al fotocelulei este reflectat de firul de pe casetă, sistemul de control nu funcționează. De îndată ce firul este consumat din casetă (fasciul fotocelulei trece prin orificiul de vizualizare al casetei), semnalul de eroare „Fir” este trimis către sistemul de control al sursei de alimentare. Sudarea este întreruptă după ce tot firul a fost fuzionat.

Lanterna de sudura cu protectie electromecanica

Pista de sudură este atașată la unitatea de protecție electromecanică (axa 6) cu un inel de strângere. La rândul său, unitatea de protecție electromecanică este montată pe suportul de rulment al mecanismului de alimentare a sârmei (MP2).

Pista de sudură este furnizată cu sârmă (de-a lungul ghidajului), gaz de protecție, aer și apă de răcire. La capătul arzătorului există o duză de gaz de protecție, o protecție împotriva stropilor și un tub de contact.

Unitatea de protecție electromecanică oferă pistoletului de sudură capacitatea de a se abate în toate direcțiile, perpendicular pe axa pistolului, cu 20 mm și, de asemenea, în direcția axei pistoletului cu 6 mm. Atunci când arzătorul deviază în direcțiile specificate cu o valoare mai mare decât valoarea admisă, sunt declanșate două microîntrerupătoare de protecție electromecanică. mișcarea robotului și procesul de sudare sunt întrerupte. Acest lucru asigură siguranța pistoletului de sudură și posibilitatea de funcționare a acesteia pe termen lung.

Curatator de arzatoare

Dispozitivul este un bloc independent conectat electric la sistemul de control al robotului. Blocul are următoarea componență:

- dispozitiv de prindere actionat pneumatic cu doua tije de ghidare;

- dispozitiv de curățare acţionat cu motor cu cap de tăiere;

- pulverizator actionat pneumatic si rezervor cu lichid anti-aderenta;

Principiul de funcționare al dispozitivului este următorul:

Robotul aduce arzatorul in pozitia de curatare conform programului. Duza de gaz de protecție este prinsă pozitie verticala folosind clema laterală. În același timp, capul de tăiere începe să se rotească în sens invers acelor de ceasornic (vedere de sus), astfel încât tubul de contact al arzătorului să nu iasă în timpul curățării. Lanterna este coborâtă până la capul de tăiere și duza cu tija piesei bucale este curățată de stropi de sudură. După aceasta, arzătorul revine în poziția inițială și este eliberat din dispozitivul de prindere. Capul de tăiere se oprește. De la începutul curățeniei până la acest moment pistolul de sudura se purja cu aer comprimat.După aceea, robotul mută arzătorul la sprinkler, unde duza și tubul de contact sunt tratate cu anti-aderență.aerosoli. Cantitatea de aerosol este ajustată cu ajutorul unui șurub de dozare.În partea superioară, pe partea din spate a redresorului de curent de sudură, sunt fixate un reductor de gaz de protecție și un reductor cu un bazin de aer comprimat.

Redresor de curent de sudare (sursa de alimentare)

Redresor de curent de sudare SGL 300 IR este format din trei module:

- unitate de comandă redresor (partea superioară);

- partea de putere (partea de mijloc);

- sistem de răcire (partea inferioară).

Pe partea frontală a dulapului se află un rotametru de gaz (debit maxim de gaz 25 l/min) și o plasă de siguranță pentru ventilatorul secției de putere.

Pe partea din spate a dulapului se află un ambreiaj pentru cablul de alimentare, un panou de conectare detașabil cu intrări detașabile pentru trei cabluri de conectare ale sistemului de control al robotului (X20, X21, X22) și un conector de cablu pentru alimentatorul de sârmă de pe robot. (X30). Intrarea și ieșirea pentru rotametrul de gaz, polii pozitivi și negativi ai cablului pentru alimentarea cu curent de sudare a pistoletului și a produsului, precum și intrarea și ieșirea apei de răcire (partea inferioară) sunt de asemenea instalate.

Unitatea de control include:

- sistem de control al sursei curente;

- Telecomandă.

La sudare, fiecare diametru de sârmă trebuie să corespundă unei poziții specifice a comutatorului.Partea de putere a redresorului include o unitate tiristor, un transformator de curent de sudare, o bobine, un convertor de curent, un condensator de pornire a ventilatorului și un ventilator. Punerea în funcțiune a secției de putere (prin pornirea întrerupătorului principal) poate fi efectuată numai după ce echipamentul de sudură al robotului a fost pus în funcțiune împreună cu pachetul de furtunuri.Sistemul de răcire servește la răcirea pistoletului de sudură. Este o buclă închisă. Lichidul de răcire este pompat printr-un furtun de la rezervor la arzător cu ajutorul unei pompe. De acolo, apa caldă se întoarce în rezervor, unde se răcește, trecând printr-un debitmetru și un calorifer.Înainte de punerea în funcțiune inițială a sistemului de răcire, rezervorul este umplut cu trei litri de antigel și apă (în raport de 1: 1) pentru a proteja împotriva înghețului și coroziunii.

Date tehnice ale redresorului de curent de sudareSGL 300 IR

| 1. Putere continuă | 18 kVA |

| 2. Curent nominal de sudare | 300 A |

| 3. Curent maxim de sudare | 350 A |

| 4. Reglementare actuală | neted, de la 25 A |

| 5. Tensiune în circuit deschis | 14-56V |

| 6. Tipul de răcire | extern (ventilatoare) |

| 7. Dimensiuni | 800x650x1510 mm |

| 8. Liturghie | 360 kg |

Viteza de avans a firului - 2,25 - 22,5 m / min. În plus, următorii parametri pot fi ajustați de la sursa de alimentare:

- Timp de scurgere a gazului de protecție înainte de excitarea arcului – 10…500 ms.

- Timpul de ieșire a gazului după stingerea arcului este de 10…3400 ms.

- Timpul de topire a firului este de 10…500 ms.

pachete de furtunuri

Cablajul pentru lichidul de răcire, gazul de protecție și aerul, precum și cablul pentru circuitul de comandă și curentul de sudare pe robot sunt realizate sub forma unui pachet de furtun de la redresorul de curent de sudare la capul de sudare de pe axa 6 a robot (vezi fig. 2):

- un pachet de furtun între redresor și punctul de deconectare de pe robot;

- pachet de furtun între punctul de deconectare și capul de sudare.

Suporturile pentru furtunuri și cabluri servesc drept ghidaje pentru pachetele de furtunuri.