Roboți de sudură: „Ajutăm sudorii la pompieri”. Roboti de sudura

Aplicarea roboticii - un mod universal de automatizare tehnologie de sudare nu numai în producția de masă, ci și în producția la scară mică, deoarece atunci când schimbați un produs, puteți utiliza același robot, schimbându-i doar programul. Roboții fac posibilă înlocuirea muncii fizice monotone, îmbunătățirea calității produselor sudate și creșterea producției acestora. Un robot poate înlocui munca a patru persoane. La fabricarea produselor sudate, trebuie avut în vedere că este relativ ușor să utilizați roboți pentru contact. sudură în puncte articulații poale, mai dificile - pt electro sudare cu arc colţ şi articulații teeși extrem de dificil - pentru sudarea cu arc electric a îmbinărilor cap la cap.

Deși nu există un contact mecanic între unealtă și materialul din gaura laser, dimensiunea orificiilor rămâne aceeași. În general, microprelucrarea cu laser a devenit o tehnologie de prelucrare a materialelor utilizată pe scară largă în multe aplicații din lumea reală, în special în dimensiunile miniaturale. Recent, au existat rapoarte despre noi lasere cu pulsații care oferă avantaje semnificative față de sistemele laser mai vechi. Deoarece impulsurile laser sunt extrem de scurte și precise, materialul abia se încălzește, ceea ce înseamnă că pot fi prelucrate caracteristici foarte mici.

Roboții au cerințe specifice pentru tehnologia de fabricație a produsului: este necesară precizia ridicată a tuturor pieselor de asamblare, stabilitatea poziției îmbinare sudataîn spaţiu şi calitate superioară consumabile de sudare. Posibilitatea de a utiliza roboți este determinată de dimensiunea și forma spațiului lor de lucru, precizia poziționării, viteza de mișcare, numărul de grade de libertate ale instrumentului și caracteristicile de control.

Acest lucru este deosebit de important pentru companiile de electronice. Tehnologiile din această linie facilitează deja crearea de noi produse cu metode rapide de prototipare folosind o gamă largă de materiale și timpi redusi de dezvoltare a produselor. O parte esențială a conceptului de producție modernă este legată de ideea de robotizare. Recent, roboții industriali s-au extins semnificativ. Pentru clienții noștri, automatizarea este cheia creșterii productivității și eficienței costurilor.

Wolfgang Meissen atrage, de asemenea, atenția asupra faptului că, deși roboții industriali au fost introduși aproape exclusiv în industria auto și în producția pe scară largă, aceștia își găsesc acum aplicații noi - de exemplu, în industria alimentară, în prelucrarea metalelor și a materialelor plastice, electronice, în producția de echipamente medicale.

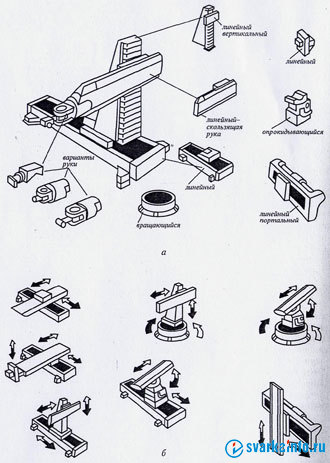

Pentru a muta obiecte neorientate în spațiu, sunt suficiente trei grade de mobilitate, iar pentru o orientare spațială completă - șase. Pentru a efectua suduri, în general, este necesar să aveți cinci grade de libertate. De obicei, trei grade de mobilitate sunt asigurate de mecanismul de bază al robotului, iar alte două grade sunt adăugate de un dispozitiv mecanic - o mână de robot, pe care este atașată o unealtă de lucru (cap de sudură, clește pt. sudura prin contact sau cutter cu gaz). Mecanismul de bază al robotului poate fi realizat în sisteme de coordonate dreptunghiulare (carteziane), cilindrice, sferice și unghiulare (antropomorfe) (Fig. 166). Sistemul de coordonate al mecanismului de bază determină configurația și dimensiunile spațiului de lucru al robotului, în cadrul căruia este posibilă mișcarea controlată a corpului său executiv. Un robot cu un sistem de coordonate dreptunghiular are un spațiu de lucru în formă cuboid(Fig. 167, a), ale căror dimensiuni sunt mai mici decât dimensiunile robotului însuși. Roboții industriali cu sisteme de coordonate cilindrice (Fig. 167, b) și sferice (Fig. 167, c) servesc un spațiu mai mare cu o zonă relativ mică a bazei manipulatorului. Mai compacti sunt roboții realizați într-un sistem de coordonate antropomorf, formând un spațiu de lucru aproape de o sferă (Fig. 167, d).

Una dintre cele mai semnificative schimbări în anul trecut, este că companiile au început să vină la noi spunând: „Avem nevoie de robotică, cum o facem?” Înainte de a trebui să convingem companiile că au nevoie de roboți, a spus Pegman. În zilele noastre, companiile foarte mici implementează roboți care schimbă modul în care sunt folosiți. Roboții necesită mult mai multă flexibilitate. Aceasta înseamnă că modul în care sunt programați roboții trebuie schimbat - trebuie să fie mai ușor și mai ieftin, spune Pegman.

În prezent, unii experți programează roboți folosind o interfață grafică, iar alții prin mișcarea unui manipulator fizic, arătând ce trebuie făcut. Lucrăm la crearea unei abordări direcționate. Ca exemplu, el vorbește despre utilizarea roboților în industria alimentară pentru a pregăti mâncăruri gătiteși sandvișuri, în care robotul afișează produsul finit și apoi îi oferă posibilitatea de a determina cum să obțină același lucru din ingredientele corespunzătoare.

Orez. 166. Scheme de bază ale mecanismelor de bază ale roboţilor

Orez. 167. Spațiul de lucru al roboților cu sisteme de coordonate dreptunghiulare (a), cilindrice (b), sferice (c) și antropomorfe (d).

Toate tipurile de roboți pot fi montați fix sau mobil pe podea sau șine suspendate. Principiul modular este adoptat ca bază pentru amenajarea mecanismelor de bază ale roboților. Fiecare modul are o mișcare cu o singură coordonată. Sistemul agregat de robotică face posibilă asamblarea unui robot industrial optim din blocuri standard cu mișcări dreptunghiulare și de rotație (Fig. 168), având doar numărul necesar de grade de libertate. Prin utilizarea unor elemente modulare simple care pot fi utilizate cu ușurință în alte scopuri, versatilitatea și flexibilitatea sistemului este sporită.

În ceea ce privește utilizarea roboților în industria alimentară, Pegmann notează: Unul dintre principalele avantaje ale roboților este igiena. Curățenia roboților nu este dificil de întreținut - este necesar un jet de apă suficient. Avantajul este că puteți scădea temperatura camerei, astfel încât durata de valabilitate a produselor este prelungită și costurile de încălzire sunt reduse.

În alte industrii, beneficiile roboților sunt diferite. De exemplu, în industria nucleară, un mare avantaj este capacitatea de a folosi roboți pentru a opera de la distanță în situații în care personalul nu ar trebui să fie implicat, mai ales în faza de dezafectare.

Roboții folosesc acționări hidraulice, pneumatice și electromecanice. Actuatorul pneumatic este simplu din punct de vedere structural, cu toate acestea, la utilizarea acestuia, mișcarea necesară a sculei (unghiuri de rotație, lungimea cursei) este stabilită numai prin rearanjarea opritoarelor, adică. pentru fiecare grad de mobilitate există doar două posturi. Acționarea hidraulică este compactă și vă permite să controlați unealta cu mare precizie. Acționarea electrică necesită utilizarea unor cutii de viteze complexe fără joc, dar este mai ușor de întreținut și oferă viteză și precizie ridicate. Acest tip de acționare este utilizat, de regulă, la roboții de sudare. Acționarea pneumatică este utilizată la roboții industriali pentru asamblarea pieselor, în timpul lucrărilor de încărcare și descărcare, transport și depozit.

Creșterea competitivității; oportunitate pentru așa-numita rescriere - adică. se întorc în propria zonă de producție, care este alocată unei alte părți a lumii unde costurile cu forța de muncă sunt mai mici; producerea de loturi mai mici de produse care sunt mai individualizate datorită flexibilității oferite de robotică; precizie și viteză, care este un argument deosebit de important în producția de produse miniaturale. Față de toate acestea, nu este de mirare că multe companii au planuri de robotizare la scară largă.

Contacte: activare active. Bine ati venit! SRL "AKTIVITIS AVTOMATIKA" este o societate comerciala de furnizare si instalare echipament industrial pentru sudura mecanizata, tăierea și îndoirea metalelor. În cooperare cu partenerii noștri din întreaga lume, furnizăm echipamente pentru unele dintre cele mai mari companii de inginerie mecanică din Bulgaria. Masini si linii specializate pentru sudare mecanizata, automatizata si robotizata; Sisteme cu plasmă, laser și de drenaj; Mașini de îndoit țevi și table, șlefuit, șlefuit, lustruit și multe altele.

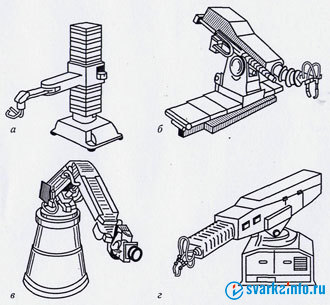

Pe lângă modulele liniare și rotative, întreprinderile industriale europene folosesc roboți cu șase grade de libertate pentru operațiunile de sudare și tăiere cu gaz cu diferitele lor modele (Fig. 169). Pentru sudare în mediu gaze protectoare pentru structuri metalice mari se folosesc roboti de tip portal, realizati in sistem de coordonate carteziene cu o precizie de pozitionare a sculei de ± 0,35 mm. Robotul „Horizontal-80” (Franța) are o acționare hidraulică, coordonate cilindrice, precizie ± 0,3 mm. Robotul „Jolly-80” (Italia) este echipat cu o acționare electrică, coordonatele sunt cilindrice, precizia este de ± 0,5 mm. Robotul cu pârghie 6SN (SUA) are sistem de control hidraulic, este realizat într-un sistem de coordonate antropomorfe, precizia de poziționare este de ± 1,27 mm. Robotul „Polyarny-6000” (Italia) este echipat cu o acționare hidraulică și funcționează într-un sistem de coordonate sferice cu o precizie de ± 1 mm.

Toate eforturile noastre sunt îndreptate spre furnizarea de soluții tehnice inovatoare și de înaltă calitate a echipamentelor oferite. Clienții noștri pot conta pe servicii impecabile, furnizarea de piese de schimb și consumabile pentru echipamentele pe care le oferim.

Sudare; Aparat de sudura; Sudori; sudarea aluminiului; invertoare; aparat de sudura cu invertor. roboți de sudură; Răcirea aparatului de sudură; Racitor pentru masini de sudura; Căști de sudură; Sudarea cu rezistență electrică; Masini pentru sudarea prin rezistenta; Sudare orbitală; Aparate de sudat orbital; Aparate de sudura table.

Sistemele de control al mișcării sculei robotului sunt împărțite în ciclice, poziționale și contur.

Sistemul ciclic este cel mai simplu, deoarece de obicei sunt programate două poziții: începutul și sfârșitul mișcării sculei. Acționările pneumatice sunt utilizate pe scară largă în roboții controlați ciclic.

Cine este cel mai bine implicat în proiectul meu?

Pozitionare pentru sudarea pieselor cilindrice; Piese cilindrice cu sudura rotativa; Sudori. Pentru a vizualiza această pagină online, vă rugăm să vizitați site-ul nostru. Avem cele mai frecvente întrebări și răspunsuri pentru tine. Implementarea cu succes a unui robot de sudare în afacerea dvs. necesită un efort de echipă.

Vă recomandăm întotdeauna să implicați oameni care vor lucra cu sistemul mai târziu în etapele incipiente ale proiectului. Implicarea spontană a echipei vă aduce, de asemenea, beneficii investiției. Termenii și costurile relevante sunt evaluate de la caz la caz și apoi discutate cu dvs.

Orez. 168. Sistem de aranjare agregată a roboților de sudare:

a - blocuri tipice și aspectul robotului din acestea; b - exemple de combinații de blocuri care oferă un număr diferit de grade de libertate

Orez. 169. Roboti proiectează cu șase grade de libertate:

a - „Orizontal-80” (Franța); b- „Jolly-80” (Italia); c - maneta 6CH (SUA); g - „Polyarny-6000” (Italia)

Proiectul meu va fi procesat de o singură persoană?

Dacă cerințele dumneavoastră depășesc cele de mai sus, am dori să vă îndrumăm către un alt client care vă poate ajuta cu cerințele dumneavoastră specifice. În plus, vom construi mai întâi fiecare proiect în sediul nostru și îl vom testa. Acest lucru este pentru a vă asigura că investiția dumneavoastră este pe deplin operațională. Portalul este accesibil și prin intermediul dispozitivelor mobile printr-o conexiune securizată. Dacă aveți întrebări, ne puteți contacta pentru a verifica starea problemelor dvs. Nu, în calitate de partener major pentru multe companii, suntem datori clienților noștri să nu lucreze cu o singură persoană.

Sistemul de control pozițional stabilește nu numai secvența comenzilor, ci și poziția tuturor părților robotului; este folosit pentru a furniza manipulări complexe cu un număr mare de puncte de poziționare. În acest caz, traseul sculei între puncte individuale nu este controlat și se poate abate de la linia dreaptă care leagă aceste puncte. Cu toate acestea, finalizarea mișcării în fiecare punct este asigurată cu o precizie dată. Sistemul se numește o singură poziție dacă prevede oprirea sculei la sfârșitul fiecărei mișcări individuale (în fiecare punct). Un astfel de sistem este potrivit pentru sudarea prin puncte cu rezistență, pentru operațiuni de asamblare și transport.

Desigur, vei avea o singură persoană de contact, dar în spatele acestei persoane va exista o echipă de oameni care vor fi pe deplin la curent cu solicitările tale, așa că va exista întotdeauna cineva care să te ajute dacă persoana ta de contact nu este disponibilă. Acest lucru permite oricui să vadă, de exemplu, articolele care sunt importante pentru produsul sau compania dumneavoastră. Acest lucru permite setarea automată a direcției de alimentare a firului în funcție de situație. Un program de robot programat este responsabil de rotire, astfel încât nu este necesară o unitate separată, iar arzătorul poate rămâne compact.

Multi-poziție sistemul de control asigură trecerea punctelor intermediare fără oprire menținând viteza setată. Cu o frecvență suficientă a punctelor intermediare, un astfel de sistem de control asigură deplasarea sculei de-a lungul unei traiectorii date și, prin urmare, poate fi utilizat pentru sudarea cu arc. Cu toate acestea, în acest caz, introducerea programului în memoria robotului necesită o investiție semnificativă de timp.

Datorită tehnologiei de fuziune, timpul de răspuns al raportului este atât de rapid încât electrozii nu sunt afectați negativ. Indiferent de vârsta sau starea vechiului dispozitiv, merită întotdeauna. Vom discuta despre opțiunile disponibile cu noua ofertă. Cu toate acestea, vechiul dispozitiv poate fi transferat în cimitirul nostru robotizat.

Vă recomandăm să contactați instituțiile financiare existente, astfel încât să putem pregăti pachetul împreună. Majoritatea programatorilor clienților noștri erau inițial sudori și erau entuziasmați de lucrul cu mașina. Conversia descendentă este posibilă și în anumite condiții.

Sistemul de control al conturului stabilește mișcarea sub forma unei traiectorii continue sau a unui contur și în fiecare moment de timp determină nu numai poziția legăturilor manipulatorului, ci și vectorul viteză al sculei. Acest sistem asigură deplasarea sculei într-o linie dreaptă sau cerc prin specificarea a două sau, respectiv, trei puncte ale segmentelor de cale. Acest lucru simplifică foarte mult antrenamentul robotului, deoarece secțiunile individuale ale traiectoriei pot fi interpolate prin arce de cerc și segmente de linii drepte. Roboții cu control al conturului sunt utilizați pentru sudarea cu arc și tăierea termică.

Trebuie să extrud aluminiul cu robotul meu?

Nu, de fapt, nici nu-l recomandăm. Sistemul nostru este, de asemenea, mai ieftin și mai puțin periculos în caz de accident etc. Vă rugăm să ne contactați pentru mai multe informații.

Este o căutare rapidă prin atingere suficient de precisă

Nu, costul procesului de sudare este în multe cazuri mai important decât timpul ciclului: calitatea superioară a sudurii înseamnă că nu este nevoie de finisare, ceea ce reprezintă un mare avantaj deoarece costurile de uzură sunt adesea mai mari decât costurile de sudare. Condițiile de lucru pentru angajații dvs. sunt, de asemenea, semnificativ mai bune, toate acestea vor avea un impact pozitiv asupra productivității.Programul pentru efectuarea operațiilor de sudare cu arc este introdus de obicei în memoria robotului de către operator în modul de învățare. Operatorul aduce secvențial arzătorul la punctele de referință marcate anterior și introduce coordonatele acestora în sistemul de control indicând natura traiectoriei dintre ele: o linie dreaptă sau un arc. În același timp, datele despre viteza pistoletului și alți parametri ai modului de sudare sunt introduse în memoria sistemului. În producția în serie, robotul este instruit pe prima unitate sudată.

Disponibilitatea sudorilor este o problemă în creștere, la fel ca și nivelul de calificare al oamenilor. Cu un robot de sudură, puteți fi sigur că cunoștințele și calitatea oferite de programatorii robotici vor rămâne cu organizația dumneavoastră. Dorim să vă sfătuim cu privire la cea mai bună abordare. Oferim același nivel de servicii, indiferent dacă cumpărați piese sau o unitate. Dacă aveți nevoie de asistență suplimentară din partea noastră, puteți contacta echipa noastră de servicii pentru clienți și puteți determina cât de mult putem face pentru dvs.

În condițiile producției la scară mică, abaterile dimensionale în timpul trecerii de la o unitate a seriei la alta pot fi semnificative, astfel încât fiecare unitate a seriei trebuie reprogramată. În aceste condiții, se folosesc roboți cu un mod diferit de învățare. Operatorul instalează un vârf special pe arzător și deplasează manual arzătorul de-a lungul îmbinării, atingând cu vârful marginile pieselor care urmează să fie sudate. Semnalele de la senzorul care detectează mișcarea vârfului sunt introduse în sistemul de control sub formă de coordonate ale punctelor distanțate unul de celălalt la o anumită distanță. Timpul de antrenament al robotului este mult mai mic decât timpul de sudare, ceea ce permite introducerea programului individual pe fiecare instanță a produsului. Roboții de acest tip de pregătire sunt utilizați la sudarea cusăturilor lungi în structuri de tablă de dimensiuni mari sau la schimbarea frecventă a produselor. În acest caz, cusăturile ar trebui să fie colț, tee sau cap cu o tăiere pronunțată a marginilor, astfel încât în timpul antrenamentului vârful să se miște exact de-a lungul articulației.

Am un proiect încrezător, cum îl rezolvați?

Acesta este cel mai profitabil mod de a menține producția

Acest lucru trebuie studiat mai detaliat. Poate că robotul tău nu valorează nimic, dar personalul tău valorează puțin mai mult în fiecare an. Cu roboții mai vechi, randamentele, cum ar fi timpii de ciclu și calitatea sudurii, sunt adesea mai mici în comparație cu cea mai recentă tehnologie. Dacă reflectați costurile asociate cu operatorul, produsul dvs. poate fi mai scump dacă utilizați un robot vechi. Vă rugăm să nu ezitați să ne contactați, astfel încât să putem discuta situația dumneavoastră în detaliu și să vă oferim sfatul potrivit.Un robot industrial este cel mai adesea un manipulator de scule. În funcție de scop, pe brațul robotului se fixează un dispozitiv de prindere, clești de sudură pentru sudarea în puncte, o pistoletă pentru sudarea cu arc în mediu cu gaz de protecție, un tăietor pentru tăiere termică etc.

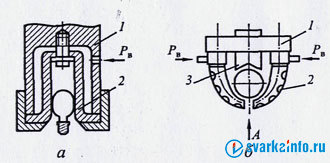

Gripperele sunt folosite pentru a captura și ține piese sau unelte, precum și poziționarea acestora în procesul de efectuare a operațiunilor tehnologice. După principiul de funcționare, acestea pot fi mecanice, de vid, magnetice, de acoperire elastică etc. Prinderile mecanice necontrolate sunt realizate sub formă de pensete, degete și bucșe, clești cu arc de strângere (Fig. 170), dispozitivele de prindere. a cărei forță se realizează datorită proprietăților elastice ale elementelor de prindere. Astfel de prinderi sunt folosite la manipularea obiectelor de masă mică. Pentru a elibera obiectul, se folosesc extractoare speciale. Dispozitive de prindere mecanice de comandă mai utilizate pe scară largă de tip clește. Mișcarea fălcilor de prindere este asigurată prin intermediul unui mecanism de transmisie (pârghie, cremalieră, pană) de la un actuator pneumatic. Pentru aceasta se folosesc motoare cu piston sau cu diafragmă (Fig. 170, e). Mai versatile sunt clemele magnetice și cele cu vid.

Cum pot afla despre o oportunitate de proiect?

Acest lucru ne permite să vă oferim o imagine realistă a opțiunilor disponibile și a calității pe care o oferim, astfel încât să putem confirma fezabilitatea proiectului. Acest test este gratuit pentru proiecte noi. Unele dintre conceptele noastre sunt complet mobile, ceea ce înseamnă că vă puteți muta rapid și ușor dispozitivele chiar în camera de producție sau chiar să le mutați împreună pe un alt dispozitiv.

Merită să folosiți doar un robot de sudură pentru serii mari?

Această întrebare nu a mai fost pusă de mulți ani.

Care este rentabilitatea medie a investiției

Pentru a răspunde corect la această întrebare, trebuie luate în considerare multe aspecte. Pentru majoritatea proiectelor noastre, se poate afirma că odată cu ciclul de lucru crescut al unui robot de sudură în comparație cu un sudor manual, perioada medie de rentabilitate a investiției este de la 1,5 până la 3 ani cu un sistem de alunecare. Dacă lucrați în două sau trei schimburi, această perioadă ar trebui să se schimbe și proporțional. Există o formulă de calcul foarte simplă: salariul anual a 2 sau 3 sudori manuali, inclusiv toate cheltuielile aferente, poate fi recuperat timp de un an, ceea ce nici măcar nu ține cont de faptul că sunt necesare mult mai puține lucrări de finisare.La fabricarea produselor fragile se folosesc clemele cu acoperire elastică. Când aerul comprimat este furnizat printr-un orificiu din corp/camera 2 este comprimat și captează produsul (Fig. 171, i). Dacă produsul este prins de suprafața interioară, atunci camera elastică este realizată din exterior. Un dispozitiv de prindere cu camere elastice de îndoire (Fig. 171, b) are un corp rigid 1, pe care sunt fixate o prismă 3 și două camere 2. Dispunerea asimetrică a ondulațiilor duce la faptul că atunci când este furnizat aer comprimat, camerele se îndoaie, captând și presând piesa pe prismă. Acest lucru realizează combinația necesară de precizie a bazei de detalii cu moliciunea prindere.

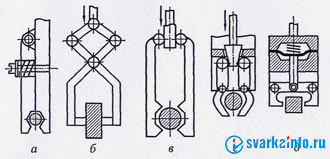

Orez. 170. Scheme de mecanisme ale dispozitivelor de prindere precum clești:

o primavara; b - pârghie; în - rack și pârghie; g - pârghie-pană; d - pârghie-diafragmă

Orez. 171. Scheme de dispozitive de prindere cu acoperire elastică:

a - cu o cameră internă de expansiune; b - cu camere curbate;

1 - corp; 2 - aparat de fotografiat; 3 - prismă

Gripperele sunt adesea echipate cu senzori de contact, senzori de înregistrare a alunecării și a forței, senzori cu ultrasunete și optici etc. Acest lucru face posibilă detectarea obiectelor situate între fălci și în exterior, lângă mâner.

Erorile totale la fabricarea pieselor și asamblarea unității, abaterile la fixare, erorile de poziționare a brațului robotului pot duce la instalarea incorectă. sudură. Prin urmare, pentru a ghida capul de sudare de-a lungul liniei de îmbinare a pieselor și pentru a asigura o distanță constantă de la lanternă la produs, sunt utilizați diverși senzori pentru poziția instrumentului de sudură, care diferă prin principiul de funcționare. Conform metodei de găsire a liniei îmbinării sudate, senzorii sunt împărțiți în contact și fără contact. Senzorii de contact (Fig. 172) preiau informații despre locul de așezare a cusăturii folosind marginile de sudat sau linia de fuziune a cordonului cu marginea. Senzorii de contact cu role de copiere pot fi conectați rigid la pistoletul de sudură sau flexibili - printr-un dispozitiv de control mecanic pentru a deplasa pistolul în direcția dorită. Senzorii pneumatici și electromecanici conțin un element de copiere - o sondă, care, sub acțiunea cilindrilor pneumatici, a arcurilor sau a propriei mase, este presată pe suprafața de copiere cu o forță mică de 1 ... 10 N. Copierea se realizează în în fața locului de sudare sau în lateralul acestuia. Conversia unui semnal mecanic într-unul electric se realizează prin convertoare electrocontact, fotoelectrice, rezistoare sau transformatoare diferențiale. Toate aceste sonde sunt interblocate cu pistolul de sudare.

Orez. 172. Senzori de contact ai poziției sculei de sudură:

a, b, c - sonde; d, e - role de copiere

Senzorii fără contact includ televizor, fotoelectric, inductiv, pneumatic etc. Senzorii de televiziune elimină informații despre mișcarea pistoletului de sudură în prezența limitelor sau liniilor contrastante atunci când sunt iluminate de un iluminator (linie de îmbinare, linie de copiere sau risc, bandă de copiere). , gol). Ele oferă o cantitate mare de informații despre poziția și parametrii geometrici ai îmbinării sudate, sunt moderne și promițătoare. Condițiile de utilizare a senzorilor fotoelectrici sunt similare cu condițiile de utilizare a senzorilor de televiziune, deoarece aceștia citesc informații din liniile de contrast.

Senzorii electromagnetici primesc informații despre îmbinarea sau suprafața produsului ca urmare a modificării parametrilor camp magnetic generată de senzorul însuși.

Senzorii pneumatici cu jet funcționează pe principiul schimbării presiunii în duza de ieșire atunci când gazul curge pe suprafața produsului: cu cât duza este mai aproape de suprafață, cu atât presiunea este mai mare. O cantitate mare de informații despre sudare poate fi obținută prin utilizarea radiației laser monocromatice pentru a ilumina cusătura. Se fac până la 200 de măsurători cu o rotire a senzorului atașat la pistoleț, oferind un model tridimensional complet al îmbinării sudate în zona din jurul locului de sudare. Un dezavantaj comun al senzorilor considerați este că aceștia nu controlează rătăcirea capătului firului electrodului din cauza curburii acestuia sau a uzurii conductorului de curent. Prin urmare, un sistem mai promițător în care un arc de sudare sau un electrod este folosit ca senzor, ceea ce face posibilă obținerea de informații direct la punctul de sudare. Nu este nevoie să stocați informații și să construiți sisteme de urmărire interblocate cu lanterna de sudură.

Complexe tehnologice robotizate(RTK) sunt locuri de muncă, secțiuni sau linii echipate cu robot. Aspectul RTK depinde de natura produsului și de producția sa în serie: kitul RTK include de obicei un robot care mișcă instrumentul de sudură și un manipulator de produs care vă permite să sudați toate cusăturile în cea mai convenabilă poziție spațială.

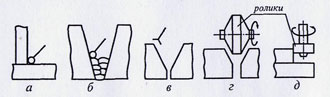

Manipulatorul de produs, așa cum spune, completează gradul de mobilitate al robotului, lucrează cu acesta conform unui singur program și este controlat din același sistem. O mare varietate de forme structurale de produse sudate determină necesitatea unei manipulări complexe în timpul sudării, care adesea nu poate fi furnizată folosind rotatoarele de sudare standard. Prin urmare, la proiectarea RTC, se utilizează principiul modular al construcției manipulatoarelor. Cele mai simple module (Fig. 173) asigură rotația produsului în raport cu axele orizontale și verticale. Instalarea modulelor a pe o placă rotativă b creează un manipulator cu două poziții e, care vă permite să transferați produsul din poziția de asamblare în poziția de sudare. Când este asamblat din module, se obține un manipulator cu două poziții, care asigură suplimentar rotirea produsului de la o poziție orizontală la una verticală. Instalarea traverselor r cu mecanisme de rotație a plăcii frontale pe planul d nu numai că permite obținerea unui grad suplimentar de mobilitate, dar creează și posibilitatea fixării produselor de dimensiuni mari în manipulator e. În funcție de natura operațiunii tehnologice care se efectuează (asamblare, sudură), pe plăcile frontale ale manipulatorului, jig sau un dispozitiv de fixare a produsului sudat.

Orez. 173. Dispunerea modulară a manipulatoarelor:

a - modul cu rotație orizontală; b - modul cu rotatie verticala; c - manipulator în două porții; g - traversă; e - aspectul modulelor a și b; e - un manipulator complex de module

Complexul tehnologic robotizat poate consta, de exemplu, dintr-un robot instalat pe portal pt sudare automată electrod consumabil într-un amestec de gaze protectoare și un manipulator cu două poziții. Când sudarea se efectuează în poziția dreaptă a manipulatorului, un nou produs asamblat este instalat și fixat în poziția stângă. După terminarea sudării, robotul se deplasează în poziția stângă a manipulatorului, iar produsul este înlocuit în poziția corectă. Dacă acest manipulator este instalat pe o bază pivotantă (Fig. 173, e), atunci nu este nevoie să mutați robotul și acesta poate fi instalat permanent.

La utilizarea RTK sunt prevăzute măsuri de securitate pentru personalul de întreținere. Situații de urgență poate apărea din cauza mișcărilor neintenționate ale robotului în timpul lucrului și al antrenamentului. Prin urmare, este necesar în toate cazurile să opriți robotul atunci când o persoană intră în spațiul de lucru. Robotul este oprit de dispozitive de protecție bazate pe contact, putere, ultrasunete, inducție, localizare a luminii și alți senzori.

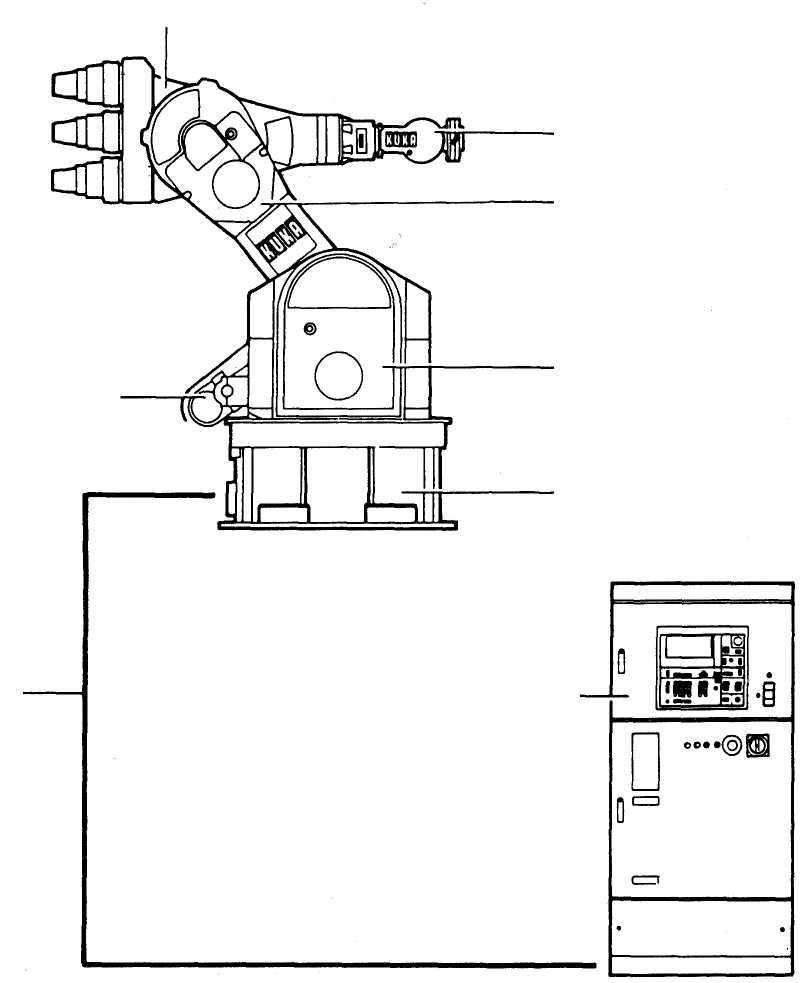

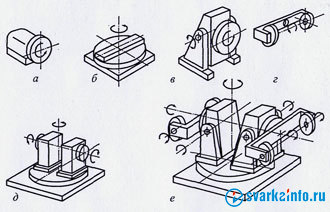

Sistemul robotizat KUKA pentru sudarea cu arc cu electrozi consumabili este format din următoarele componente:

- robot (manipulator),

- sistem de control,

- sistem de senzori,

- echipamente de sudare cu ecranare cu gaz (sistem de alimentare cu sârmă, sursă de putere cu arc etc.),

- dispozitiv de fixare (sau poziționator) pentru produs.

Scopul robotului

Robotul cu șase axe (manipulator) KUKA IR 161/15 este proiectat pentru a efectua operațiuni de producție industrială. Principalele domenii de aplicare ale robotului: manipulare și transport, sudare în puncte și arc.Robotul oferă instrumentului de lucru mișcare cu viteza constanta de-a lungul unei cărări drepte și circulare în orice poziții spațiale. A șasea axă a robotului este echipată cu un dispozitiv special care asigură vibrații transversale ale instrumentului de lucru. Axele manipulatorului și direcția de rotație a acestora sunt prezentate în fig. unu.

Orez. 1. Axele manipulatorului și direcția de rotație a acestora.

Date tehnice ale robotului

- Numărul de axe este 6 (Fig. 2).

- Interval de mișcare a axei: 1-320º, 2-129º, 3-270º, 4-500º, 5-240º, 6-540º.

Axele principale ale robotului sunt axele 1-3, axele de mână 4-6.

- Capacitate de încărcare (nominală) - 15 kg.

- Precizie repetată - ± 0,2 mm.

- Sistem de antrenare - electromecanic cu servomotoare curent continuu controlul tranzistorului.

- Domeniu de funcționare al serviciului:

- fără extensie de braț cu o rază de 1,55 m,

- cu extensie 400 mm raza - 1,95 m.

- Putere nominală - 5,9 kVA (la ciclu de lucru = 40%).

- Greutate - 600 kg.

- Răcire:

- pentru sistemul de control - un schimbător de căldură, două ventilatoare;

Orez. 2. Principalele componente ale robotului

1 - perie centrală,

2 - mână,

3 - suport de unitate,

4 - coloană rotativă,

5 - baza manipulatorului,

6 - unitate de echilibrare,

7 - sistem de control,

8 - cablu de conectare

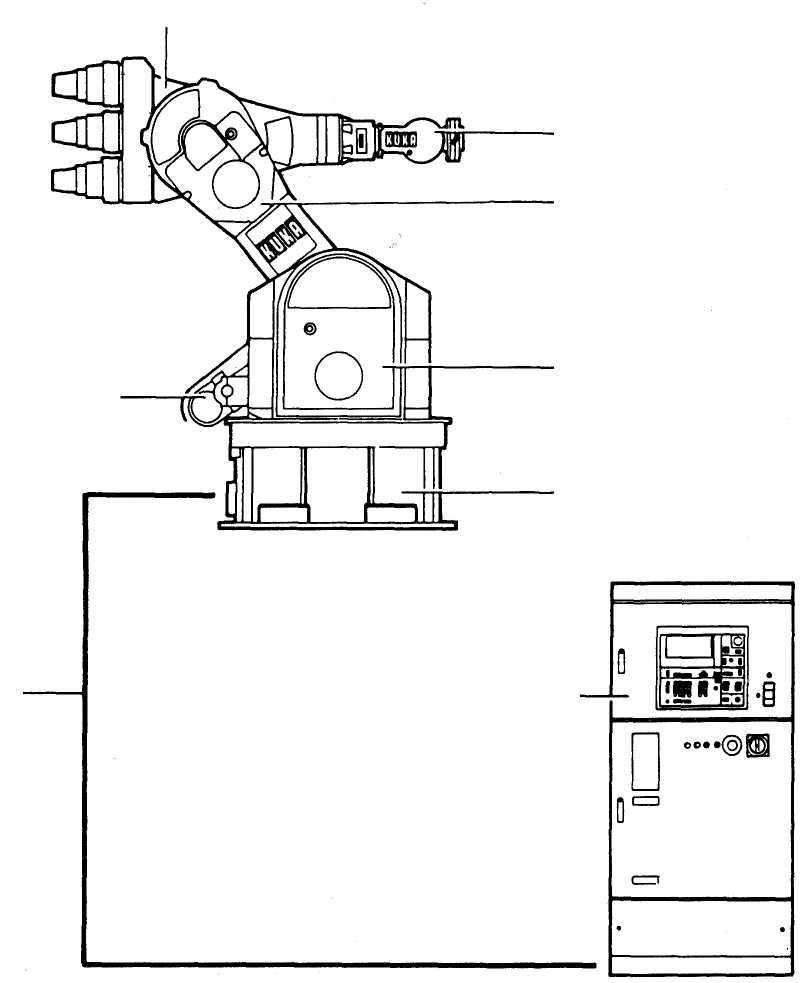

Sistem de control KUKA

Sistemul de control electronic (Fig. 2) este conceput pentru a: îndeplini sarcinile de control al conturului și poziției, stoca informații despre parametrii instrumentului de lucru și modurile sale de operare, precum și stocarea programelor de lucru introduse. Sistem electronic de putere - pentru a controla acționările manipulatorului. Ambele sisteme sunt găzduite într-un dulap de control comun.

Panoul de control al sistemului de control electronic este încorporat în partea superioară a dulapului, iar sistemul de control al secțiunii de putere este situat sub acesta.

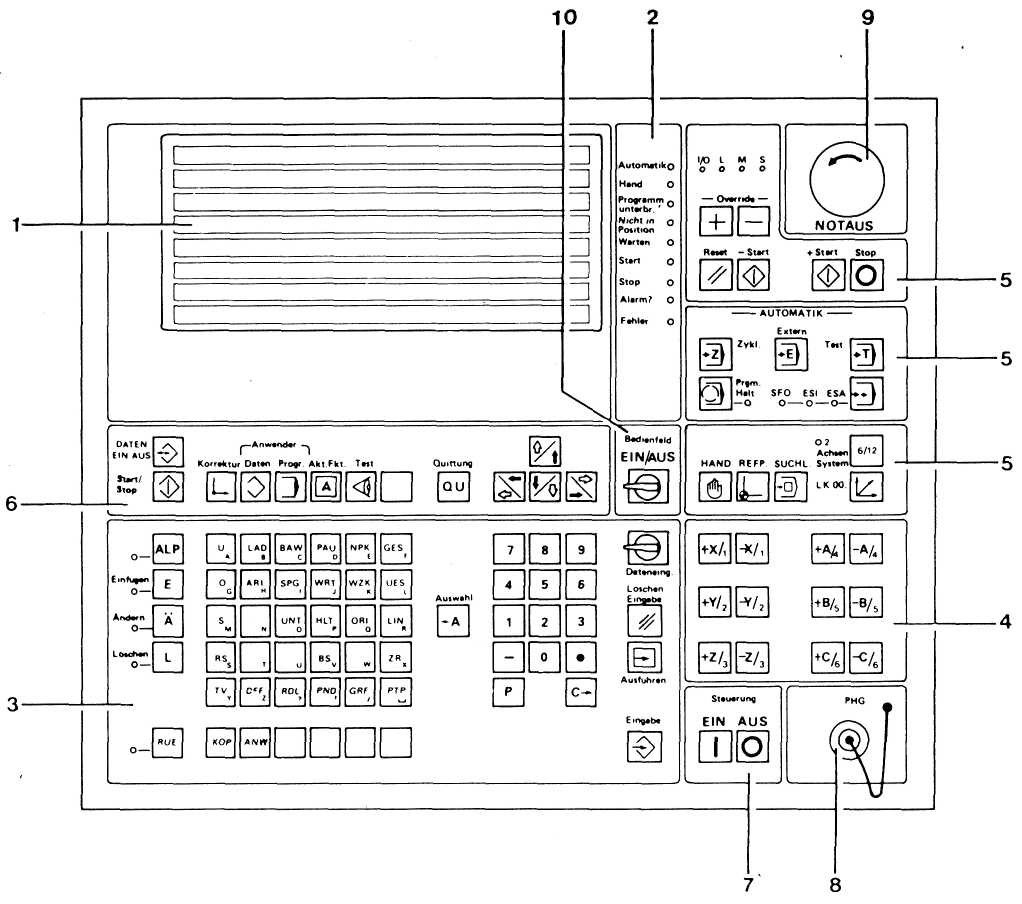

Panoul de control este utilizat pentru a afișa programe și semnale de diagnosticare către operator, datele utilizatorului și corecțiile programelor. Compoziția consolei este prezentată în Fig.3.

Modurile de operare sunt setate din panoul de control și, folosind butoanele corespunzătoare, se efectuează controlul manual al robotului.Un buton de oprire de urgență asigură oprirea instantanee a unităților.Pentru a asigura o muncă fără probleme și de înaltă calitate, robotul este echipat cu un sistem de senzori. Există și senzori sarma de sudura, nivelul lichidului de răcire și prezența gaz protector, precum și senzori de contact instalați pe arzător pentru a-l proteja de deteriorarea mecanică.

Echipamente pentru sudarea în gaze de protecție

Complexul de echipamente permite efectuarea sudării raționale și economice a oțelurilor nealiate, slab aliate și înalt aliate, precum și a metalelor neferoase, în mediu de gaz de protecție (CO2, argon, heliu, amestec de gaze) cu un electrod consumabil.

Echipamentul de sudare cu arc include:

- redresor curent de sudare;

- sistem de alimentare cu sârmă;

- lanterna de sudura cu protectie electromecanica;

- casetă pentru sârmă de sudură;

- dispozitiv de curățare arzătoare;

- pachete de furtunuri pentru curent de sudare, gaz de protecție, aer comprimat, apă de răcire, sârmă de sudură și comenzi de control.

Partea principală a echipamentului pentru sudare este plasată pe robot.

Orez. 3. Panou de control al robotului:

1 - afișaj, 2 - semnalizare stare, 3 - panou de introducere a datelor, 4 - buton de control manual, 5 - buton de selectare a modului, pornire, oprire și tranziție, 6 - butoane de intrare/ieșire date, control indicație, confirmare semnal, cursor, 7 - comutator ON / OFF al sistemului de control, 8 - intrare pentru programator, 9 - buton oprire de urgenta, 10 - comutator cu cheie pentru centrala.

Sistem de alimentare cu sârmă

Sistemul de alimentare a sârmei este proiectat pentru diametre de sârmă de la 0,6 la 2,0 mm.

Sistemul de alimentare a sârmei include:

- alimentator de sarma cu cap de avans planetar (tip push) MP 1;

- mecanism de alimentare a sârmei (tip de tragere) MP 2; ghidaj de sârmă între două mecanisme

Mecanismul de alimentare a firului (MF) este situat pe placa de circuite a stâlpului de antrenare a robotului (axa 2, Fig. 2). Este format dintr-un motor DC (42 V, 130 W) și un cap de alimentare planetar montat pe arborele motorului. Datorită rotației capului de alimentare planetar și a rolelor înclinate situate în acesta, firul de sudură este alimentat în zona: de la casetă la MP 2.Alimentatorul de sârmă (MP 2) este montat pe flanșa de antrenare a mâinii robotului (axa 6). Este alcătuit dintr-un motor de curent continuu (42 V, 130 W), role de alimentare și de presiune, muștișticuri de intrare și ieșire a firului. În poziția de lucru, rola de presiune este blocată de o pârghie cu șurub. Acest șurub reglează forța de apăsare a sârmei pe rola de alimentare.

MP 2 trage sârma de sudură din furtunul de ghidare în timp ce alimentează sârma uniform în pistolul de sudură.

La modificarea diametrului sârmei, se schimbă doar rola de alimentare.

Carcasa MP2 conține și supape de gaz de protecție și aer comprimat. Pe corp este plasat un comutator cu cheie, cu ajutorul căruia firul este încărcat în arzător prin mecanismele MP 1 și MP 2.

Sârma de sudură este ghidată de o spirală de sârmă sau un tub sintetic, selectat în funcție de diametrul și materialul firului.

O casetă cu tambur de sârmă cu o capacitate de 25 kg este plasată pe axa 2 sub alimentatorul MP.

Deasupra casetei este instalată o fotocelulă pentru a controla prezența firului de sudură. Atâta timp cât fasciculul luminos al fotocelulei este reflectat de firul de pe casetă, sistemul de control nu funcționează. De îndată ce firul este consumat din casetă (fasciul fotocelulă trece prin orificiul de vizualizare al casetei), semnalul de eroare „Fir” este trimis către sistemul de control al sursei de alimentare. Sudarea este întreruptă după ce tot firul a fost fuzionat.

Lanterna de sudura cu protectie electromecanica

Pista de sudură este atașată la unitatea de protecție electromecanică (axa 6) cu un inel de strângere. La rândul său, unitatea de protecție electromecanică este montată pe suportul de rulment al mecanismului de alimentare a sârmei (MP2).

Pista de sudură este furnizată cu sârmă (de-a lungul ghidajului), gaz de protecție, aer și apă de răcire. La capătul arzătorului există o duză de gaz de protecție, o protecție împotriva stropilor și un tub de contact.

Unitatea de protecție electromecanică oferă pistoletului de sudură capacitatea de a devia în toate direcțiile, perpendicular pe axa pistolului, cu 20 mm și, de asemenea, în direcția axei pistolului cu 6 mm. Atunci când arzătorul deviază în direcțiile indicate cu o valoare mai mare decât valoarea admisă, sunt declanșate două microîntrerupătoare de protecție electromecanică. mișcarea robotului și procesul de sudare sunt întrerupte. Acest lucru asigură siguranța pistoletului de sudură și posibilitatea de funcționare a acesteia pe termen lung.

Detergent pentru arzatoare

Dispozitivul este un bloc independent conectat electric la sistemul de control al robotului. Blocul are următoarea componență:

- dispozitiv de prindere actionat pneumatic cu doua tije de ghidare;

- dispozitiv de curățare acţionat cu motor cu cap de tăiere;

- pulverizator actionat pneumatic si rezervor cu lichid anti-aderenta;

Principiul de funcționare al dispozitivului este următorul:

Robotul aduce arzatorul in pozitia de curatare conform programului. Duza de gaz de protecție este prinsă pozitie verticala folosind clema laterală. În același timp, capul de tăiere începe să se rotească în sens invers acelor de ceasornic (vedere de sus), astfel încât tubul de contact al arzătorului să nu iasă în timpul curățării. Lanterna este coborâtă până la capul de tăiere și duza cu tija piesei bucale este curățată de stropi de sudură. După aceasta, arzătorul revine în poziția inițială și este eliberat din dispozitivul de prindere. Capul de tăiere se oprește. De la începutul curățeniei până la acest moment pistolul de sudura se purja cu aer comprimat.După aceea, robotul mută arzătorul la sprinkler, unde duza și tubul de contact sunt tratate cu anti-aderență.aerosoli. Cantitatea de aerosol este ajustată cu ajutorul unui șurub de dozare.În partea superioară, pe partea din spate a redresorului de curent de sudură, sunt fixate un reductor de gaz de protecție și un reductor cu un bazin de aer comprimat.

Redresor de curent de sudare (sursa de alimentare)

Redresor de curent de sudare SGL 300 IR este format din trei module:

- unitate de comandă redresor (partea superioară);

- partea de putere (partea de mijloc);

- sistem de răcire (partea inferioară).

Pe partea frontală a dulapului se află un rotametru de gaz (debit maxim de gaz 25 l/min) și o plasă de siguranță pentru ventilatorul unității de alimentare.

Pe partea din spate a dulapului se află un ambreiaj pentru cablul de alimentare, un panou de conectare detașabil cu intrări detașabile pentru trei cabluri de conectare ale sistemului de control al robotului (X20, X21, X22) și un conector de cablu pentru alimentatorul de sârmă de pe robot. (X30). Intrarea și ieșirea pentru rotametrul de gaz, polii pozitivi și negativi ai cablului pentru alimentarea cu curent de sudare a pistoletului și a produsului, precum și intrarea și ieșirea apei de răcire (partea inferioară) sunt de asemenea instalate.

Unitatea de control include:

- sistem de control al sursei curente;

- Telecomandă.

La sudare, fiecare diametru de sârmă trebuie să corespundă unei poziții specifice a comutatorului.Partea de putere a redresorului include o unitate tiristor, un transformator de curent de sudare, o bobine, un convertor de curent, un condensator de pornire a ventilatorului și un ventilator. Punerea în funcțiune a secției de putere (prin pornirea întrerupătorului principal) poate fi efectuată numai după ce echipamentul de sudură al robotului a fost pus în funcțiune împreună cu pachetul de furtun.Sistemul de răcire servește la răcirea pistoletului de sudură. Este o buclă închisă. Lichidul de răcire este pompat printr-un furtun de la rezervor la arzător cu ajutorul unei pompe. De acolo, apa caldă se întoarce în rezervor, unde se răcește, trecând printr-un debitmetru și un calorifer.Înainte de punerea în funcțiune inițială a sistemului de răcire, rezervorul este umplut cu trei litri de antigel și apă (în raport de 1: 1) pentru a proteja împotriva înghețului și coroziunii.

Date tehnice ale redresorului de curent de sudareSGL 300 IR

| 1. Putere continuă | 18 kVA |

| 2. Curent nominal de sudare | 300 A |

| 3. Curent maxim de sudare | 350 A |

| 4. Reglementarea actuală | neted, de la 25 A |

| 5. Tensiune circuit deschis | 14-56 V |

| 6. Tipul de răcire | extern (ventilatoare) |

| 7. Dimensiuni | 800x650x1510 mm |

| 8. Liturghie | 360 kg |

Viteza de avans a firului - 2,25 - 22,5 m / min. În plus, următorii parametri pot fi ajustați de la sursa de alimentare:

- Timp de scurgere a gazului de protecție înainte de excitarea arcului – 10…500 ms.

- Timpul de ieșire a gazului după stingerea arcului este de 10…3400 ms.

- Timpul de topire a firului este de 10…500 ms.

pachete de furtunuri

Cablajul pentru lichidul de răcire, gazul de protecție și aerul, precum și cablul pentru circuitul de comandă și curentul de sudare pe robot sunt realizate sub forma unui pachet de furtun de la redresorul de curent de sudare la capul de sudare de pe axa 6 a robot (vezi fig. 2):

- un pachet de furtun între redresor și punctul de deconectare de pe robot;

- pachet de furtun între punctul de deconectare și capul de sudare.

Suporturile pentru furtunuri și cabluri servesc drept ghidaje pentru pachetele de furtunuri.