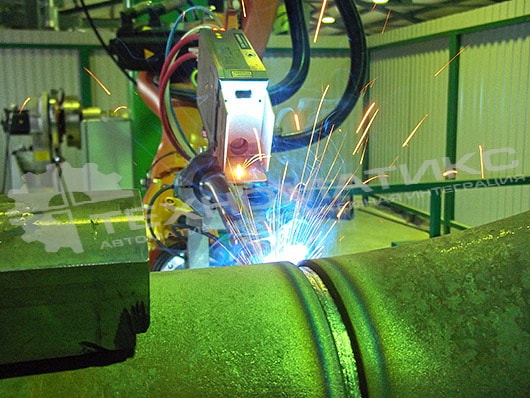

Sudare automată, roboți de sudare. Robot de sudura KUKA

Tendința actuală în producția de sudare este robotizarea sudurii. Robotul de sudură este un echipament special echipat cu o sursă de sudare, care crește foarte mult eficiența producției. Simpli pentru sudare stau la baza complexelor tehnologice complexe de sudura menite sa automatizeze procesul de productie. Principalele sarcini pe care robotica de sudare este proiectată să le îndeplinească sunt îmbunătățirea calității lucrari de sudareși optimizarea costurilor de producție.

În poziția de poziționare, senzorul verifică dacă scaunul este liber. Din nou, piesa de prelucrat trebuie să fie în poziție, dispozitivul de prindere trebuie să fie deschis și fără piese pentru ca robotul să inițieze acțiunea ulterioară. Acesta este un semn pozitiv că piesa a fost mutată conform așteptărilor. Acest exemplu ilustrează modul în care senzorii pot fi utilizați și pentru a oferi feedback că o piesă a fost preluată și instalată conform așteptărilor.

În sudare, senzorii sunt utilizați în mod obișnuit pentru a determina locația prinderilor, prezența pieselor în caneluri și pozițiile de lucru. În unele cazuri, senzorii verifică ce dispozitive de sudură sunt utilizate pentru a determina dacă se potrivesc cu piesa de prelucrat corespunzătoare robotului selectat de programul de sudare.

Beneficiile folosirii unui robot de sudura

Un robot de sudare poate fi echivalat cu un sudor cu înaltă calificare. Datorită vitezei și preciziei mari de sudare, cu ajutorul acestui echipament este posibil să înlocuiți munca fizică monotonă a unei persoane. Utilizarea roboticii vă permite să efectuați cantitatea de muncă pe care o pot face mai mulți muncitori.Un robot de sudură vă permite nu numai să setați parametrii necesari de sudare folosind programe speciale, ci și să le controlați și să le modificați în proces.

Pe lângă tipurile de sonde utilizate în mod obișnuit, o tehnică cunoscută sub numele de „atingere” poate ajuta la verificarea locațiilor și dimensiunilor pieselor și la verificarea caracteristicilor fizice ale unei anumite piese ca pregătire înainte de sudare. Componente electrice si sisteme de securitate. Sistemele de automatizare includ un set de componente electrice, cum ar fi cutii de joncțiune, transformatoare, demaroare de motoare, servomotoare și acționări ale axei externe, precum și controalele de siguranță necesare.

Printre elementele sistemelor de securitate: pereții despărțitori standard, uși de acces, întrerupătoare de uși, lumini de semnalizare, interblocări ale sistemului de control și semne de avertizare. Sistemele de siguranță ar trebui să fie proiectate, de preferință, astfel încât să respecte standardele aplicabile pentru roboții industriali și sistemele robotizate.

Precizia ridicată a sudării este asigurată de mișcările oscilatorii fără erori ale pistoletului. Roboti de sudura, în cea mai mare parte, sunt folosite atunci când se realizează un punct sudura prin contact. Este ceva mai dificil să le folosiți pentru a suda îmbinările de colț folosind metoda arcului electric. Utilizarea unui astfel de echipament la sudarea îmbinărilor cap la cap este extrem de dificilă. Repetabilitate de atingere a unui punct atunci când se utilizează sudarea robotizată este de aproximativ 0,1 mm, ceea ce face posibilă prepararea chiar și cusături lungi perfect drept.

Când interacțiunea umană cu un robot este permisă în anumite controlate, Mediu sigur, există o configurație colaborativă. Pe lângă componentele sistemelor standard de siguranță din atelierele automatizate, este necesar să se instaleze echipamente pentru extragerea fumului și gazele și protejarea ochilor de lumina de sudură.

Echipamente periferice Configurația sistemelor automate de sudare include baza sau corpul roboților, plăcilor rotative, transportoarelor pentru piese de prelucrat, elementele de fixare, uneltele, conectorii de sudură și alte accesorii și fitinguri necesare pentru finalizarea procesului.

Există o serie de cerințe pentru tehnologia de producție a echipamentelor robotizate de sudare:

- în primul rând, este necesar să se asigure precizia ridicată a tuturor nodurilor;

- în al doilea rând, conexiunile suduri trebuie să fie într-o poziție stabilă;

- al treilea, consumabile de sudare trebuie să fie de calitate excelentă.

Proiectarea si mecanismele robotului de sudura

Instrumentele din sistemele automate de sudare bazate pe robot includ: puterea de sudare, alimentator de sârmă, lanternă, stație de curățare și componente auxiliare. Mese, mese rotative și accesorii. Mesele, capsele obișnuite cu capse sau mesele rotative care comunică cu axele externe, sunt cele mai comune tipuri de dispozitive care sunt folosite pentru a prinde piesele și a le suda împreună. Axele exterioare permit pieselor să se rotească în timp ce robotul sudează. Placa turnantă poate fi utilizată împreună cu alte suprafețe de lucru sau axe externe, iar majoritatea configurațiilor permit transferul procesului de la o parte la alta.

Caracteristicile camerei de lucru și dimensiunile acesteia, caracteristicile de control, precizia de poziționare și alți parametri determină posibilitățile de utilizare a roboților de sudură. Absolut orice tip de ele poate fi instalat permanent sau oferă posibilitatea de a se deplasa de-a lungul șinelor, atât pe podea, cât și cu balamale. Mecanismele de bază cu care sunt echipați roboții sunt formate după un principiu modular, fiecare element având o mișcare cu o singură coordonată.Fiecare robot de sudură utilizat în producție se caracterizează prin prezența unui anumit număr de grade de libertate, respectiv, modelul de echipament optim este asamblat din blocuri de tip standard.efectuarea de mişcări în diferite direcţii (dreptunghiulare şi rotative).

Astfel, în timp ce robotul sudează, operatorul poate încărca următorul set de piese de sudat. Odată ce robotul a terminat de sudat, masa se rotește și robotul sudează un nou set de piese până când operatorul îndepărtează sudurile și încarcă unul nou. Acest lucru permite un timp de nefuncționare aproape zero între ciclurile de sudură și ajută la creșterea semnificativă a productivității.

Sisteme de cabluri Problemele cu cablurile din sistemele automate includ daune cauzate de îndoiri repetate; scurtcircuit cauzat de uzură; luxație cauzată de mișcare etc. Cablurile trebuie conectate și furnizate în următoarele direcții: intrare și ieșire a sistemului; între robot și controler; între controlerul robotului și controlerul sistemului; între diferite piese de echipamente periferice; între cutii de cabluri și siguranțe.

Acționările utilizate la roboții de sudare sunt împărțite în:

- electromecanice. Acest tip de unitate oferă rate ridicate de viteză și precizie de lucru și este destul de ușor de întreținut. Cu toate acestea, acest lucru poate funcționa în prezența cutiilor de viteze fără joc.

- pneumatic. Acest tip de acționare are un design relativ simplu, dar funcționarea sa presupune deplasarea robotului în conformitate cu opritoarele reglabile (în ceea ce privește lungimea cursei și unghiurile de rotație). Practic, echipamentele actionate pneumatic sunt folosite pentru producerea de roboti industriali destinati asamblarii pieselor.

- hidraulic. Acest tip de acționare face posibilă controlul echipamentelor cu mare precizie.

O treime dintre roboții industriali produși în lume sunt roboți de sudare. Încă ar fi! Prima mecanizare și automatizare producție de sudare a stăpânit industria auto, care necesită asamblare complexă cu un volum mare, astfel încât roboții de sudură sunt folosiți pe scară largă în fabricile de mașini. Cu toate acestea, robotica nu stă pe loc. Astăzi, oferă soluții pentru afaceri de toate industriile și dimensiunile. Și chiar și cea mai compactă producție are nevoie de automatizarea sudării. Dacă managerul se ocupă de producția în serie, volumul mare și volumul de muncă semnificativ al întreprinderii, atunci roboții de sudare sunt relevanți și rentabili pentru el. Așa-numita automatizare mică poate optimiza semnificativ fluxul de lucru. Performanța roboților de sudare, care fac parte din complexele robotice (RC), se bazează pe trei piloni: serialitate, flexibilitate și viteza de poziționare.

Cablurile atașate robotului trebuie să fie foarte flexibile și să permită mișcarea completă a umerilor. Cablurile de alimentare, firele dintre componentele sistemului și cutiile de joncțiune sunt de obicei fixe, astfel încât nu este nevoie de o flexibilitate ridicată. Cel mai bine este să utilizați cablajul intern furnizat de producătorul robotului, dar adesea este necesar să conectați cabluri suplimentare la brațul robotului.

Aceste benzi și sisteme de cabluri includ cablul lanternă, fir de sudurași toți senzorii externi, precum și alte elemente montate pe exteriorul pârghiei, cum ar fi linii pneumatice, linii de răcire și furtunuri pentru alimentarea cu fluide și consumabile. La asamblarea tuturor acestor elemente, este necesar să se țină cont de traiectoria brațului robotizat.

Ce oferă producătorului, automatizarea sudării?

Eficiență ridicată. Nu atât de multă viteză, deși roboții de sudură cu arc pot fi de două ori mai rapizi decât un sudor atunci când lucrează pe suduri lungi și liniare. Și anume, eficiență, adică performanță bună și o rată de respingere care tinde spre zero.

Volum de producție constant și planificat. Roboții de sudură permit conducerii întreprinderii să gestioneze procesele de afaceri mai eficient.

Robot Robotul este componenta principală a camerei robotizate și sistem automat sudare. Se selectează după trei criterii principale: volum; sarcina utila si viteza. Pentru sudare, brațul robotului trebuie să compenseze sarcina cuplului și masa pistoletului, discului izolator, cablul de alimentare și cablul pistoletului.

Volumul robotului trebuie să fie suficient pentru a extinde complet brațul, a accesa toate părțile piesei de prelucrat și pentru a se deplasa pentru a ajunge la toate punctele de sudură necesare. La determinarea performanței unui sistem robot, trebuie luată în considerare viteza robotului la efectuarea tuturor sudurilor și viteza de mișcare liberă între suduri.

Libertatea de acțiune. Mecanizarea și automatizarea producției de sudare face posibilă atât oprirea rapidă, cât și pornirea producției într-un timp scurt. Timpul de nefuncționare este redus. Roboții pentru arc și alte tipuri de sudare de ultimă generație sunt proiectați în așa fel încât să poată fi reprogramați cu ușurință pentru a rezolva sarcinile următoare.

Controlul unui robot de sudare include, de obicei, un software care oferă un mijloc de comunicare cu sursa de putere de sudare și de interpretare a necesității schimbărilor de mișcare pentru a optimiza procesul de sudare. Producția just-in-time este în continuă evoluție, astfel încât produsele finite devin din ce în ce mai complexe și cerințele față de acestea sunt din ce în ce mai mari. În acest scop, este necesar să combinați mai multe piese din materiale diferite, astfel încât produsul final să aibă caracteristicile unuia realizat din întreg.

Un loc cheie în procesul de producție a unor astfel de produse compozite sunt tehnologiile și procesele de sudare, sudare și lipire. Sudarea este unul dintre cele mai utilizate procese de fabricație în industrie pentru producerea îmbinărilor monolitice, indestructibile. Constructii metalice, ale căror părți sunt legate prin sudură, se caracterizează printr-un design mai simplu și mai ușor decât cele ale căror îmbinări sunt legate la o altă legătură.

Rambursare rapidă. Automatizarea sudării introdusă în producție se poate amortiza în șase luni sau un an.

Roboti de sudura - durata de viata de 25 de ani!

Desigur, personalul trebuie să respecte regulile de funcționare, iar complexul trebuie să fie supus întreținerii în timp util (de regulă, la fiecare 15.000 de ore lucrate).

Deficiențele sunt de obicei limitate la prezența tensiunilor reziduale, care provoacă un risc de deteriorare proprietăți mecaniceși fragilitate crescută a metalului în zona îmbinărilor sudate. Sudarea este utilizată pe scară largă în producția modernă în domenii precum transportul și mașinile agricole, echipamentele de construcții, inclusiv camioane, unelte, prelucrarea lemnului, prelucrarea metalelor și altele. utilaje, conducte pentru gaz, petrol, apă etc. construcția de poduri și clădiri, producția de echipamente electronice, ambalaje etc.

Creăm complexe, inclusiv:

- Toate tipurile principale de sudare: MIG \ MAG, TIG, TIG, sudare cu arc scufundat, laser, plasma, contact, frecare, tandem etc. Roboții de sudare cu arc sunt cei mai tradiționali, totuși robotizarea există pentru toate tipurile de sudare.

- Echipamente de asamblare și sudare și conductori de producție proprie. De regulă, automatizarea sudării implică fabricarea de echipamente speciale. Faptul este că eficiența robotului de sudură depinde direct de echipament. Poate fi atât manual, cât și automat (adică același robot). Trebuie remarcat faptul că montarea pieselor de prelucrat cu scule automate este exclusă. Prin urmare, semifabricatele trebuie realizate cu mare precizie. În același timp, procesul de scule automate este mai eficient decât sculele manuale.

- Elemente proiectate individual: coloane, ghidaje liniare, pozitionare de mare capacitate, transportoare etc.; Automatizarea sudării implică o muncă de înaltă calitate a dispozitivelor de poziționare. Apoi o viteză mare de deplasare a arzătorului între câțiva metri pe secundă cusături de sudură. Datorită acestei viteze se reduce şi ciclul de producție. Poziționerii și ghidajele liniare extind zona de lucru a roboților de sudare. Cu ajutorul lor, puteți echipa mai multe stații de sudură folosind un singur robot. Ghidajele sunt, de asemenea, necesare la sudarea pieselor mari.

- Sisteme pasive și active de căutare, analiză și urmărire a îmbinărilor și produselor sudate, care permit luarea în considerare a erorilor tehnologice la fabricarea și asamblarea pieselor. Folosim în principal sisteme de urmărire fără contact bazate pe radiații laser sau infraroșii.

- Tehnologie de sudare robotizată dovedită. La automatizarea sudării, se impun cerințe speciale asupra tehnologiei de fabricație a unui anumit produs. În primul rând, aceasta este cea mai mare precizie dintre toate piesele de prelucrat, o poziție stabilă îmbinare sudatași de bună calitate a materialelor folosite la sudare. Inginerii noștri de producție vor dezvolta o tehnologie individuală de sudare bazată pe standardele actuale și vor furniza manipulatoare de sudură ale modelelor necesare producției.

De asemenea, sprijinim clienții noștri în toate etapele de mecanizare și automatizare a producției de sudare.

Metode de sudare Există o serie de metode și grade de sudare care trebuie clasificate în funcție de diferite caracteristici. Una dintre cele mai utilizate este sudare cu arcîn mediu gaz protector. Din cauza lipsei de avantaje tehnice și economice, utilizarea acestei metode este larg răspândită. Avantajele sale tehnologice includ simplitatea relativă a procesului, precum și o cantitate mică de zgură, ceea ce face posibilă obținerea unei suduri de înaltă calitate.

Sudarea protejată cu gaz este considerată adecvată pentru sudare diverse oteluri precum şi metalele neferoase. În practică, mai multe tehnologii sunt utilizate pentru sudarea într-un mediu cu gaz de protecție - sudarea cu un electrod neelectric într-un mediu gaz inert, topirea cu un electrod topit într-un mediu gazos inert, topirea cu un electrod de topire într-un mediu gazos activ, mai frecvent utilizat cu un electrod consumabil.

Technomatics LLC lucrează numai cu producători testați în timp, inclusiv SCHMALZ, Schunk, ESAB, META, AMF, Demmeler, KEMPPI, Fronius, Lincoln Electric, EWM, Air Liquid, Servorobot, IPG Photonics, Precitec etc. Roboții de sudare sunt cea mai bună comandă. în compania noastră: nu numai că vom instala echipamentele, ci și vom instrui personalul

Printre metodele de sudare relativ noi se numără plasma. Ca și în cazul sudării TIG, electrodul de tungsten nefuzibil este plasat într-un suport special în jurul căruia circulă lichidul de răcire. În spațiul dintre duza exterioară ceramică și electrod de wolfram gazul principal și gazul de protecție sunt furnizate pe canale diferite.

Datorită capacității de a regla proprietățile tehnologice ale plasmei, o gamă foarte largă de metale și aliajele acestora pot fi sudate. Toate aceste metode sunt aplicabile atât sudării mecanice, cât și automate și robotizate. Cererile tot mai mari asupra calitatii si continuitatii procesului de productie se numara printre factorii care determina necesitatea mecanizarii proceselor de sudare.