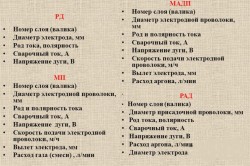

Selectarea modului de sudare manuală cu arc. Selectarea modului de sudare

§ 27. Moduri de sudare manuală cu arc cu electrozi metalici

Modul de sudare este înțeles ca un ansamblu de condiții care creează un parcurs stabil al procesului de sudare și anume: arderea stabilă a arcului de sudare, obținerea sudurilor de dimensiunea, forma și calitatea cerute. Modul de sudare constă dintr-un număr de parametri. Parametrii modului de sudare sunt împărțiți în de bază și suplimentari. Parametrii principali ai modului de sudare în sudarea manuală cu arc includ mărimea, tipul și polaritatea curentului, diametrul electrodului, tensiunea, viteza de sudare și mărimea vibrației transversale a capătului electrodului, iar parametrii suplimentari includ magnitudinea. a ieșirii electrodului, compoziția și grosimea învelișului electrodului, temperatura inițială a metalului de bază, poziția electrodului în spațiu (vertical, înclinat) și poziția produsului în timpul procesului de sudare.

Alegerea diametrului electrodului. Diametrul electrodului se alege in functie de grosimea metalului de sudat; clase de metale sudate; forme de tăiere a muchiilor și numerele cusăturii de mărgele finalizate; pozitia in care se executa sudarea; tip de conexiune.

Diametrul electrodului, în funcție de grosimea metalului de sudat, se alege în principal la sudarea în poziția inferioară, deși o astfel de alegere nu este exclusă la sudarea în alte poziții spațiale. La sudarea metalului în poziția inferioară (dacă nu se ține cont de forma canelurii), există următoarea relație experimentală între grosimea metalului care se sudează și diametrul electrodului.

Electrozii cu un diametru de 2-3 mm la sudarea metalului cu o grosime de 4 mm și mai sus sunt utilizați la realizarea primului strat - așa-numita sudură rădăcină.

Diametrul electrodului, celelalte lucruri fiind egale, se alege in functie de calitatea metalului care se sudeaza. Pentru a reduce aportul de căldură în metalul de bază (sudat) (pentru a reduce posibilitatea de fisurare), în special la sudarea oțelurilor întărite și a fontei, se ia un electrod cu un diametru de 2-3 mm, care asigură un cordon de secțiune transversală mică. .

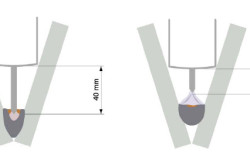

Diametrul electrodului se alege si in functie de forma muchiilor de taiere pentru sudare. Dacă nu există tăiere a muchiei, atunci diametrul electrodului poate fi selectat în funcție de dependența de mai sus. Dacă există o canelură, atunci când se aplică primul strat, independent de marca metalului care este sudat, se folosesc electrozi cu un diametru de 2-3 mm și rar 4 mm. Utilizarea electrozilor de diametre mari (peste

4 mm), de regulă, duce la lipsa de fuziune, zgură și formarea unui număr de alte defecte. Straturile ulterioare sunt realizate cu electrozi cu diametrul de 4 mm, iar dacă grosimea metalului este mai mare de 12 mm și sudarea se efectuează în poziția inferioară, atunci se pot folosi electrozi cu diametrul de 5 mm. Stratul decorativ la sudarea metalului cu o grosime mai mare de 12 mm în poziția inferioară poate fi realizat cu electrozi cu un diametru de 5 mm sau mai mult. Când cusăturile sunt realizate în poziții verticale și în alte poziții spațiale, primul strat este aplicat cu electrozi cu diametrul de 2-3 mm și rar 4 mm, iar straturile ulterioare, inclusiv stratul decorativ, sunt realizate cu electrozi cu diametrul de 4 mm. .

Diametrul electrodului trebuie selectat în funcție de îmbinarea de sudat. La sudare articulația cap la cap alegerea diametrului electrodului trebuie efectuată așa cum sa menționat mai sus. Atunci când sudați îmbinările în formă de T, colțuri și suprapuneri, există o astfel de regulă pentru alegerea diametrului electrodului:

pentru cusăturile realizate în mai multe straturi, primul strat este realizat cu electrozi cu diametrul de 2, 3, 4 mm. Cu cât proiectarea este mai responsabilă, cu atât diametrul electrodului folosit este mai mic, ceea ce contribuie la obținerea unei bune pătrunderi la rădăcina sudurii, reduce aportul de căldură în metalul de bază și, în consecință, reduce tensiunile și deformațiile de sudură;

pentru cusăturile efectuate într-o singură trecere se folosesc electrozi cu diametrul de 2, 3, 4, 5 și 6 mm - în funcție de grosimea foilor de sudat.

Tipul și marca electrodului sunt selectate în funcție de rezistența, proprietățile mecanice și operaționale ale îmbinării sudate.

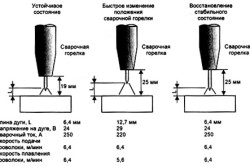

tensiunea arcului. Tensiunea arcului variază proporțional cu lungimea arcului. Odată cu creșterea lungimii arcului, tensiunea acestuia crește și, prin urmare, crește proporția de căldură folosită pentru topirea electrodului și a metalului de bază. Ca urmare, lățimea sudură crește, iar adâncimea de penetrare și înălțimea armăturii scad. Tensiunea arcului depinde de mărimea curentului și de diametrul electrodului. De obicei, este de 18-45 V. Sudarea se face cel mai bine cu un arc scurt, unde tensiunea este setată la 18-20 V. Un arc lung emite un sunet ascuțit, însoțit de pop și o stropire semnificativă de metal topit. Prin urmare, un sudor experimentat își poate judeca lungimea chiar și la o anumită distanță după sunetul arcului. Pentru a reduce lungimea arcului, suportul electrodului cu electrodul trebuie coborât mai repede.

viteza de sudare. Odată cu creșterea vitezei de sudare, lățimea sudurii scade, odată cu aceasta, crește adâncimea de penetrare, ceea ce este o consecință a faptului că metalul lichid nu are timp să se scurgă sub arc și grosimea stratului său intermediar. este mic. Odată cu o creștere suplimentară a vitezei de sudare, timpul de acțiune termică a arcului asupra metalului și adâncimea de pătrundere scad, iar la o viteză semnificativă de sudare se va forma chiar nefuziunea metalului de bază cu metalul de sudură.

Tipul și polaritatea curentului. Tipul și polaritatea curentului afectează și forma și dimensiunea sudurii. La sudarea cu curent continuu de polaritate inversă, adâncimea de penetrare este cu 40 - 50% mai mare decât la sudarea cu curent continuu de polaritate directă, ceea ce se explică prin cantitatea diferită de căldură eliberată pe anod și catod. De aceea polaritate inversă folosit la sudare metal subțire pentru a exclude arderea și la sudarea oțelurilor înalt aliate pentru a exclude supraîncălzirea acestora. La sudarea cu curent alternativ, adâncimea de penetrare este cu 15-20% mai mică decât la sudarea cu curent continuu de polaritate inversă.

Tipul și polaritatea curentului se alege în funcție de tipul de acoperire a electrodului, de calitatea metalului de sudat, de grosimea metalului de sudat.

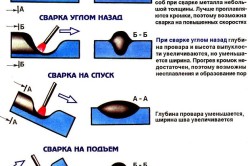

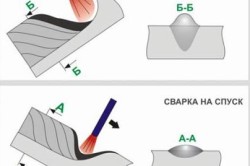

Panta electrodului. Se poate realiza sudarea manuală cu arc electrod vertical, unghi înainte și unghi înapoi. Deoarece coloana arcului tinde să mențină direcția axei electrodului, în fiecare dintre aceste cazuri forma bazinului de sudură și, în consecință, forma sudurii va fi diferită. La sudarea cu un unghi înainte, de regulă, metalul lichid curge sub arc, astfel încât adâncimea de penetrare și înălțimea armăturii scad, iar lățimea cusăturii crește. La sudarea cu un unghi de spate, metalul lichid este forțat să iasă de sub arc prin presiune, astfel încât adâncimea de penetrare și înălțimea armăturii cresc.

Înclinarea produsului. În funcție de amplasarea îmbinărilor pe produs sau de înclinarea produsului, sudarea manuală cu arc se poate realiza pe un plan orizontal, în sus și în jos. Influența înclinării produsului și a aranjamentului spațial al îmbinărilor asupra produsului asupra formei cusăturii este aproximativ aceeași cu efectul înclinării electrodului. La sudarea în sus, metalul topit curge de sub arc sub acțiunea propriei greutăți, drept urmare adâncimea de penetrare și înălțimea armăturii cresc, iar lățimea sudurii scade. La sudarea în vale, metalul lichid curge sub arc, ceea ce reduce adâncimea de penetrare și mărește lățimea sudurii.

Preîncălzirea și tratamentul termic ulterior sunt efectuate în cazurile în care metalul este predispus la formarea de structuri de întărire, de exemplu, structurile de întărire se formează în îmbinările sudate în timpul sudării mediilor și înalt oteluri carbon, oțeluri slab aliate, rezistente la căldură și înalt aliate etc., și când metalul are o conductivitate termică și o capacitate termică semnificative (cupru etc.).

Poziție în spațiul în care se execută sudarea. Sudarea manuală cu arc poate fi efectuată practic în toate pozițiile spațiale: inferioară, barcă, semi-verticală, verticală, semi-orizontală și orizontală, precum și semi-tavan și tavan. Capacitatea de a efectua sudarea într-o poziție sau alta depinde în primul rând de marca metalului care este sudat și de tipul de acoperire a electrodului.

Selectarea curentului de sudare. Curent de sudare stabilit în funcţie de diametrul electrodului folosit şi poziție spațialăîn care se execută sudarea.

Pentru sudarea în poziția inferioară, curentul de sudare poate fi determinat prin formula I sv \u003d K × d E, unde I sv - curent de sudare, A; K - coeficient de proporționalitate, în funcție de diametrul și tipul electrodului, A/mm; d E - diametrul electrodului, mm.

La sudarea oțelurilor moale, valorile K sunt următoarele:

Diametrul electrodului, (d3), mm. 1-2 3-4 5-6

Coeficient de proporționalitate, A/mm 25 - 30 30 - 45 45 - 60

La sudare pozitie verticala curentul de sudare este exprimat prin formula I w \u003d 0,9 K × d Oe, unde 0,9 este un coeficient care ia în considerare reducerea curentului de sudare la sudarea în poziție verticală.

La sudare poziție deasupra capului curentul de sudare este egal cu I sv = 0,8 × K × d Oe, unde 0,8 este un coeficient care ia în considerare reducerea curentului de sudare la sudarea în poziție deasupra capului.

Selectarea modurilor de sudare

Cu manual sudare cu arc este necesar să se controleze o serie de parametri importanți, precum: curentul de sudare, tensiunea arc electric, viteza pieselor care trebuie sudate, tipul și polaritatea curentului, poziția spațială a cusăturii, diametrul și tipul electrozilor.

Pentru ca sudura să fie de bună calitate și dimensiunea necesară, este necesar să înțelegeți aceste valori înainte de a lucra și să setați modul optim de sudare.

Cum să alegeți puterea curentului de sudare în funcție de diametrul electrodului

Puterea curentului de sudare este cel mai important parametru la alegerea modului de operare pentru sudarea manuală cu arc. Productivitatea muncii la lucrari de sudare ah, calitatea lor va depinde direct de acest parametru - puterea curentului de sudare.

Atunci când achiziționați o mașină de sudură, însoțesc instrucțiunile producătorului, unde dvs., ca viitor utilizator, vi se oferă de obicei recomandări cu privire la alegerea puterii curentului de sudare. Dacă nu există o astfel de instrucțiune, atunci puterea curentului de sudare poate fi selectată în funcție de diametrul electrodului, pe care majoritatea producătorilor îl plasează direct pe ambalajul pachetului de electrozi.

Diametrul electrodului depinde direct de grosimea peretelui pieselor care trebuie sudate. Trebuie avut în vedere că, odată cu creșterea diametrului electrodului, densitatea curentului de sudare scade, iar arcul de sudare în sine începe să rătăcească, să oscileze și să se modifice în lungime, ceea ce duce la o deteriorare a sudării, pe măsură ce lățimea de sudare crește și adâncimea de penetrare scade.

Rețineți că puterea curentului de sudare depinde și de aranjarea spațială a cusăturii structurii sudate. Dacă sudați în poziție verticală sau deasupra capului pieselor de sudat, atunci luați electrozi de cel puțin 4 mm în diametru și reduceți curentul de sudare cu 10-20% din parametrii recomandați pe care îi utilizați la sudarea pe orizontală. poziţie.

După ce v-ați decis asupra modului de sudare și ați selectat puterea curentului de sudare, trebuie să calculați lungimea arcului de sudare. Lungimea arcului de sudare este distanța dintre capătul de lucru al electrodului și suprafața piesei de prelucrat. Calitatea cusăturii sudate depinde foarte mult de lungimea menținută stabil a arcului de sudare. Dacă aveți experiență solidă în sudare, atunci este posibil să puteți menține dimensiunea optimă a arcului de sudare, care este egală cu diametrul electrodului de lucru, așa-numitul arc scurt.

Dar cel mai adesea, sudorii lucrează în domeniul de lucru al arcului de sudare, care se află între dimensiunile electrodului utilizat pentru sudare ( dimensiune minimă) Și dimensiune maximă, care depășește diametrul electrodului cu unul sau doi milimetri.

Cum să alegeți viteza de sudare

Atunci când alegeți o viteză de sudare, acordați atenție grosimii piesei de sudat și grosimii cusătură de sudură, aveți nevoie de o astfel de viteză de sudare, astfel încât bazinul de sudură să aibă timp să fie umplut cu metal de electrod lichid și să se ridice deasupra suprafeței marginilor metalice care urmează să fie topite, astfel încât să nu existe slăbiri, decupări și trece fără probleme la metalul de bază al produs aliat.

Când efectuați lucrări de sudare, selectați o astfel de viteză de sudare, astfel încât lățimea sudurii să fie de o jumătate și jumătate până la două ori mai mare decât diametrul electrodului. Când electrodul se deplasează lent de-a lungul marginii structurii de sudat, se formează o cantitate excesivă de metal topit, care se va răspândi în fața arcului de sudură, împiedicând-o să afecteze îmbinările sudate, rezultând lipsa pătrunderii, adică , o sudura de proasta calitate.

Când electrodul este mișcat rapid, poate apărea și lipsa de penetrare din cauza căldurii insuficiente în zona de lucru de sudare, care poate duce ulterior la deformarea și crăparea cusăturilor atunci când acestea sunt răcite.

Prin urmare, în practică, viteza de sudare este selectată în funcție de dimensiunea bazinului de sudură, și anume: organizați bazinul de sudură cu dimensiuni - zece până la cincisprezece milimetri lățime, zece până la treizeci de milimetri lungime și până la șase milimetri adâncime. Pe baza faptului că adâncimea de penetrare a metalului este o valoare constantă, trebuie doar să monitorizați umplerea uniformă a bazinului de sudură cu metal topit.

În articolul următor, vă veți familiariza cu tipul și polaritatea curentului în sudarea manuală cu arc.

Generator de sudare se referă la dispozitive multifuncționale care convertesc energia de rotație a armăturii în curent continuu. Această energie poate fi direcționată către lucrările de sudare sau pur și simplu puteți utiliza generatorul de sudare ca sursă de energie.

Curent de sudare

Puterea curentului în timpul sudării depinde de diametrul electrodului și de grosimea piesei de sudat. Totuși, la reglarea curentului de sudare, în funcție de electrodul utilizat, se poate folosi și un principiu simplificat: 1 milimetru din diametrul electrodului se înmulțește cu 35 ÷ 40 A din curentul de sudare...

Clasa de protectie IP

Toți au aparate de sudat documentația tehnică indică clasa de protecție, de exemplu IP21. Și, desigur, se pune întrebarea, ce fel de clasă de protecție este aceasta și împotriva de ce protejează de fapt? Clasa de protecție IP este clasa de protecție a echipamentelor electrice împotriva factorilor externi conform standardului IEC-952.

Alegerea unui invertor

Mulți sudori începători sunt preocupați de întrebarea cum să aleagă o mașină de sudură cu invertor. Ce aparat de sudura sa alegi pentru casa. În această chestiune simplă, este logic să acordați atenție raportului calitate-preț și nu doar să luați ceea ce este mai ieftin. La alegere invertor de sudare rețineți următoarele...

Curentul de sudare este selectat în funcție de

Nu este nevoie să reiterăm importanța calității îmbinări sudate pentru toti, fara exceptie, lucrari de montaj si constructii aferente structuri metalice. Și pentru a asigura cel mai bun rezultat, angajatul ar trebui să respecte cu strictețe toți parametrii acestui proces.

Calitatea lucrărilor de sudare depinde direct de modul de sudare selectat.

Deoarece un proces eficient este direct dependent de cel asociat conditii tehnologice, este foarte important să faceți alegerea corectă a modului de sudare. Să luăm în considerare componentele sale mai detaliat.

Parametrii modului de sudare și selectarea acestora

Pentru a suda în mod fiabil detaliile oricărui produs, ar trebui să țineți cont de o gamă întreagă de condiții implicate în proces.

Pentru a-l alege pe cel mai potrivit, este necesar să se stabilească cu exactitate compoziția fizico-chimică a metalului care se sudează, grosimea și configurația pieselor de prelucrat și proiectarea îmbinării de sudură.

Cunoașterea totalității acestor condiții va face posibilă selectarea corectă a diametrului electrodului și a valorii curentului de sudare.

Deoarece există o mulțime de factori importanți și afectează procesul în sine în moduri diferite, aceștia au fost împărțiți în parametri de bază și suplimentari. Parametrii principali includ următoarele elemente:

- diametrul electrodului;

- Valoarea curentă;

- tipul și polaritatea curentului;

- lungimea arcului de sudare;

- viteza de sudare;

- numărul de treceri.

Din această listă se poate observa că principalii parametri ai modului procesul de sudare sunt legate de condiţiile şi natura arderii arcului de sudare. Parametrii suplimentari ai modului includ următoarele caracteristici:

- lungimea electrodului;

- înclinarea electrodului;

- poziția produsului în timpul sudării;

- temperatura inițială a metalului sudat;

Să luăm în considerare unele dintre cele mai importante dintre aceste poziții.

Relația dintre curentul de sudare și diametrul electrodului

![]()

Diametrul depinde de grosimea muchiilor de sudat. Părți metalice, precum și asupra modului de sudare și dimensiunilor sudurii. De exemplu, dacă la sudarea colțurilor metalice și a profilelor tee, grosimea metalului este de 3-5 mm, atunci lucrul se efectuează cu electrozi cu un diametru de 3-4 mm și cu o grosime a piesei de prelucrat de 6-8 mm, electrozi cu diametrul de 4-5 mm sunt deja necesari. Pentru a obține o pătrundere de înaltă calitate a rădăcinii cusăturii la sudarea îmbinărilor cap la cap cu mai multe secțiuni, prima trecere se face cu un electrod al cărui diametru nu depășește 4 mm.

Modul de sudare include o caracteristică de rezistență a curentului. Calitatea cusăturii și productivitatea sudurii depind de aceasta. Parametrul specificat este determinat de diametru electrod de sudare. De regulă, valoarea corespunzătoare a intensității curentului este fixată pe ambalajul din fabrică al fiecărei mărci specifice de electrozi de sudare.

Raportul aproximativ dintre diametrul și curentul de sudare arată astfel:

- 1,5-2 mm - 30-45 A;

- 3 mm - 65-100 A;

- 3-4 mm - 100-160 A;

- 4 mm - 120-200 A;

- 4-5 mm - 150-200 A;

- 5 mm - 160-250 A;

- 6-8 mm - 200-350 A.

Puterea curentului depinde și de poziția spațială a cusăturii. Deci, cu o aranjare verticală sau pe tavan, indiferent de grosimea metalului, se recomandă utilizarea unui fir cu diametrul de minim 4 mm. În același timp la sudare orizontală indicatorii standard ai puterii curentului sunt sfătuiți să reducă cu 15-20%.

Lungimea arcului

Alegerea modului implică calculul corect al lungimii arcului de sudare, care este, de asemenea, interconectat cu diametrul electrodului. Termenul de lungime a arcului este înțeles ca distanța dintre marginea obiectului de sudat și capătul electrodului de sudare. Acest parametru este foarte important pentru calitatea îmbinării de sudură.

Cea mai bună calitate la sudarea elementelor metalice poate fi obținută prin menținerea unei lungimi uniforme a arcului pe toată durata operației. Cu toate acestea, acest lucru nu este suficient, este încă necesar să se determine distanța optimă. Se crede că pentru o sudură fiabilă este necesar să se mențină stabil un arc scurt atunci când lungimea acestuia nu depășește diametrul electrodului. De regulă, acest mod de funcționare este inerent sudorilor experimentați. Dar atât pentru ei, cât și pentru începători, este necesar să se mențină următoarea relație între diametrul electrodului și lungimea arcului:

- 1,5-2 mm - arc 2,5 mm;

- 3 mm - arc 3,5 mm;

- 3-4 mm - arc 4 mm;

- 4 mm - arc 4,5 mm;

- 4-5 mm - arc 5 mm;

- 5 mm - arc 5,5 mm;

- 6-8 mm - arc 6,5 mm.

viteza de sudare cu arc

Alegerea vitezei optime a procesului de sudare depinde direct de grosimea piesei metalice și de grosimea cusăturii. Și va fi optim atunci când metalul topit al electrodului umple bazinul de sudură în așa fel încât la locul articulației sale cu marginile metalului piesei de sudat să se formeze o tranziție uniformă cu o cotă fără decupări. și căderea.

În mod ideal, este necesar să se respecte o astfel de viteză de mișcare încât lățimea cusăturii să fie de 1,5-2 ori diametrul electrodului. Dacă este mișcat prea încet, prea mult metal fierbinte se va acumula în fața vârfului său în mișcare. Se va răspândi din baie și va interfera cu penetrarea de înaltă calitate a articulațiilor și formarea unei cusături defecte.

Dacă electrodul este tras prea repede de-a lungul îmbinării, zona de lucru nu va avea timp să se încălzească suficient, acest lucru va duce cu siguranță la o îmbinare nesudată. După răcire, o astfel de cusătură se poate deforma și chiar se poate crăpa.

Pentru a selecta viteza optimă de mișcare, se recomandă să se concentreze pe obținerea experimentală a următorilor parametri ai băii: lățime - 9-15 mm, adâncime - până la 6 mm, lungime - 10-30 mm.

Polaritatea și tipul de curent electric

Analizând principalii parametri ai procesului de sudare, este important să știm cum aceasta sau acea metodă de conectare a aparatului de sudură afectează rezultatul final. Acest lucru, în special, depinde de natura lucrării și de alegerea unui anumit metal.

Astăzi, majoritatea aparatelor electrocasnice sudare cu arc datorita redresoarelor incorporate, fiind conectat la surse curent alternativ, realizat prin curent continuu de sudare. În acest caz, sunt posibile metode directe și inverse de conectare a electrodului și a piesei metalice de prelucrat la poli.

Polaritatea directă implică conectarea piesei la borna „+”, electrodul la borna „-”. Polaritatea inversă se caracterizează prin conectarea piesei la borna „-”, iar firul la borna „+”. În acest caz, trebuie amintit întotdeauna că stâlpul cu semnul „+” generează mult mai multă căldură decât polul cu semnul „-”. Parametrii calitativi ai modului se modifică odată cu modificarea polarității și sunt caracterizați de următoarele caracteristici:

- Cu polaritate dreaptă. Se realizează cu penetrare adâncă a metalului de bază. Este posibil să se folosească un fir cu un strat de fluorură de calciu pentru sudarea oțelurilor cu carbon scăzut și mediu (grosime - mai mult de 5 mm), fonta este sudată.

- Cu polaritate inversă. Operatiile de sudare se realizeaza cu topirea accelerata a electrodului. Prelucrarea cu emisii scăzute de carbon și oțeluri slab aliate, sudarea structurilor din tablă subțire.

Panta și lungimea electrodului

Poziția elementului de lucru al mașinii de sudură în raport cu îmbinarea pieselor metalice care sunt sudate afectează adâncimea și lățimea sudurii. De obicei, operațiunile de sudare se efectuează ținând electrodul în întregime vertical, înclinându-l ușor înainte sau ușor înapoi în raport cu direcția cablajului.

Sudarea se efectuează numai la un unghi înainte dacă electrodul este ținut de sudor la un unghi mai mic de 90 °. Alegerea acestei metode duce la faptul că adâncimea de penetrare a piesei metalice este redusă semnificativ, iar lățimea cusăturii crește. Acest lucru se datorează a ceea ce se întâmplă în acest caz, deplasarea metalului topit de electrod în partea din față a bazinului de sudură.

Dacă înclinarea electrodului este aleasă mai mare de 90 °, atunci piesele de prelucrat sunt sudate exclusiv la un unghi îndreptat înapoi. În acest caz, așa cum este ușor de presupus, metalul topit este îndepărtat în partea de coadă (spate) a băii. Acest mod de sudare asigură o creștere semnificativă a adâncimii de penetrare cu o scădere simultană a lățimii de sudare.

În ceea ce privește lungimea (proporția) electrodului utilizat în lucrare, viteza și gradul de încălzire a acestuia depind direct de acest factor. În special, cu cât lungimea corespunzătoare a elementului de lucru este mai mare, cu atât se încălzește mai mult și se topește mai repede.

Acest lucru duce la o scădere a puterii curentului și la o scădere a adâncimii de penetrare. De exemplu, dacă un sudor folosește un fir cu un diametru de 1-2,5 mm, atunci o modificare a ieșirii electrodului cu 6-8 mm poate provoca o cusătură slab formată. Cu toate acestea, dacă se folosește un fir cu un diametru mai mare de 3 mm, atunci aceiași indicatori de consolă nu vor avea practic niciun efect asupra naturii cusăturii.

Înclinarea produsului de sudat

În timpul sudării în jos (în direcția de sus în jos), sub baza coloanei arcului are loc o îngroșare a stratului de metal topit. Din această cauză, adâncimea de penetrare scade, dar lățimea cusăturii crește, iar rătăcirea arcului de sudură crește. Dacă sudarea are loc în direcția opusă (de jos în sus), atunci stratul de metal topit de sub arc devine mai mic.

Pentru a obține o sudură formată normal, se recomandă înclinarea produsului în sine la un unghi de 8-10 ° în timpul procesului de sudare manuală cu arc. Dacă unghiul de înclinare este mare și electrodul este ținut apăsat, metalul lichid topit se va scurge de sub baza arcului. La același unghi de înclinare a produsului, dar cu sudarea în creștere, apare lipsa de fuziune, precum și decupări pe marginile cusăturilor.

Trebuie remarcat faptul că sudarea în jos este utilizată în producția de cusături circulare (de exemplu, pe țevi sau diferite vase rotunde). În acest caz, riscul de ardere a metalului este redus semnificativ, sudarea este formată în cel mai bun mod posibil și riscul ca metalul topit să curgă din bazinul de sudură este eliminat.

Astfel, după ce a învățat caracteristicile parametrilor principali și suplimentari ai modului de sudare, executantul își va putea configura optim mașina pentru cea mai eficientă, convenabilă și sigură operare.

Multumesc pentru feedback

Modurile de sudare manuală cu arc sunt un set de parametri controlați de sudor care determină condițiile procesului de sudare. Alegerea corectă și menținerea acestor parametri pe parcursul întregului proces de sudare este cheia unei îmbinări sudate de înaltă calitate.

Acești parametri pot fi împărțiți condiționat în de bază și suplimentari.

Parametrii principali ai modului de sudare cu arc:

- diametrul electrodului

- magnitudinea, tipul și polaritatea curentului (direct sau invers)

- tensiunea arcului

- viteza de sudare

- numărul de treceri

Opțiuni suplimentare: valoarea stick-out a electrodului, compoziția și grosimea învelișului electrodului, poziția electrodului, poziția produsului în timpul sudării, forma marginilor pregătite și calitatea curățării acestora.

Selectarea diametrului electrodului și selectarea curentului de sudare.

Când lucrați cu sudarea manuală cu arc, cel mai important parametru este puterea curentului de sudare. Curent de sudare determină calitatea sudurii și productivitatea sudurii în general.

De regulă, recomandările pentru alegerea puterii curentului de sudare sunt date în manualul de utilizare care vine cu aparatul de sudură. Dacă nu există o astfel de instrucțiune, atunci puterea curentului de sudare poate fi selectată în funcție de diametrul electrodului. Majoritatea producătorilor de electrozi plasează informații despre curentul de sudare pe pachetele cu electrozi.

Diametrul electrodului este selectat în funcție de grosimea metalului de sudat. Cu toate acestea, rețineți că, odată cu creșterea diametrului electrodului, lățimea sudurii crește și adâncimea de penetrare scade - adică calitatea sudurii se deteriorează. În plus, nivelul curentului de sudare depinde de locația sudurii în spațiu. La sudarea cusăturilor în poziție de tavan sau verticală, se recomandă ca diametrul electrozilor să fie de cel puțin 4 mm și o scădere a curentului de sudare cu 10-20%, față de indicatorii de curent standard atunci când se lucrează în poziție orizontală.

Tipul și polaritatea curentului.

Tipul de curent și polaritatea acestuia sunt stabilite în funcție de tipul de metal care se sudează și de grosimea acestuia. La sudarea cu curent continuu de polaritate inversă, se generează mai multă căldură pe electrod. Pe baza acestui fapt, polaritatea inversă este utilizată la sudarea pieselor subțiri pentru a preveni arderea și la sudarea oțelurilor aliate pentru a evita supraîncălzirea. La sudarea oțelurilor carbon, se folosește curent alternativ pe baza economiei procesului.

Majoritatea aparatelor de sudura moderne, prin redresarea curentului alternativ, produc la iesire un curent continuu de sudare. Folosind curent continuu Există două opțiuni pentru conectarea electrodului și a piesei de prelucrat:

|

DC |

|

|

Polaritate dreaptă |

Polaritate inversă |

| Piesa este conectată la borna „+”, iar electrodul la borna „-”. | Piesa este conectată la „-”, iar electrodul - la „+” |

|

|

Tensiunea arcului.

Odată ce curentul de sudare este determinat, trebuie calculată lungimea arcului de sudare. Distanța dintre capătul electrodului și suprafața piesei de sudat determină lungimea arcului de sudare. Menținerea stabilă a lungimii arcului de sudură este foarte importantă în sudare, afectând foarte mult calitatea cusăturii sudate. Cel mai bine este să utilizați un arc scurt, a cărui lungime nu depășește diametrul electrodului, dar acest lucru este destul de dificil de implementat chiar și cu o experiență deosebită a sudorului. Prin urmare, lungimea optimă a arcului este considerată a fi dimensiunea care se află între valoarea minimă a arcului scurt și valoarea maximă (depășește diametrul electrodului cu 1-2 mm)

viteza de sudare.

Alegerea vitezei de sudare depinde de grosimea piesei de sudat și de grosimea sudurii. Este necesar să se selecteze viteza de sudare, astfel încât bazinul de sudură să fie umplut cu metal lichid de la electrod și să se ridice deasupra suprafeței marginilor cu o tranziție lină la metalul de bază al produsului, fără slăbiri și decupări. Este de dorit să se mențină viteza de avans, astfel încât lățimea sudurii să fie de 1,5-2 ori diametrul electrodului.

Dacă electrodul este mișcat prea lent, atunci se formează o cantitate suficient de mare de metal lichid de-a lungul îmbinării, care se răspândește în fața arcului de sudură și îl împiedică să afecteze marginile sudate - adică, rezultatul va fi lipsa de penetrare și o cusătură prost formată.

Mișcarea nerezonabil de rapidă a electrodului poate cauza, de asemenea, lipsa de penetrare din cauza căldurii insuficiente în zona de lucru. Și aceasta este plină de deformare a cusăturilor după răcire, până la crăpături.

Cel mai simplu mod de a selecta viteza de sudare se bazează pe valoarea medie aproximativă a dimensiunilor bazinului de sudură. În majoritatea cazurilor, bazinul de sudură are dimensiuni: lățime 8–15 mm, adâncime până la 6 mm, lungime 10–30 mm. Este important să vă asigurați că bazinul de sudură este umplut uniform cu metal topit, cum ar fi adâncimea de penetrare este aproape neschimbată.