Metode de aplicare a acoperirilor galvanice. Procesul de galvanizare este una dintre cele mai bune modalități de protecție împotriva coroziunii.

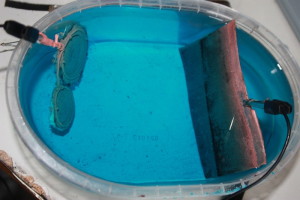

Galvanizarea este o metodă de acoperire a unui metal cu altul prin electroliză. Această procedură se efectuează folosind metode tradiționale de imersie. După pregătirea preliminară, plăcile de circuite imprimate sunt încărcate într-un recipient dielectric, care este umplut cu electrolit și echipat cu anozi (pot fi solubili și insolubili), precum și un dispozitiv pentru menținerea temperaturii și amestecarea soluției.

Prelucrarea consiliului

transmisie curent continuu duce la faptul că părțile plăcii neacoperite de o mască de protecție și conectate la electrod sunt acoperite cu un strat de nichel sau aur de o anumită grosime. Poziționarea corectă a anozilor asigură că grosimea stratului de acoperire este aproximativ uniformă.

Placarea cu aur a plăcilor cu circuite imprimate se face de obicei printr-un proces în două etape. În primul rând, sunt scufundați într-o baie în care nichelul este galvanizat. În acest caz, se folosește un strat înalt datorită căruia se depune un strat de nichel din soluția acidă, a cărui grosime este de 0,05-0,1 microni. Acest lucru asigură o legătură puternică între nichel și cupru, ceea ce reduce porozitatea stratului de acoperire, precum și împiedică pătrunderea cuprului în stratul de aur. După spălare, articolele sunt de obicei transferate într-o baie de aurire, unde se construiește un strat de aur până la 0,5 microni de electrolit.

Galvanizare și decorare

Deja în antichitate exista un finisaj decorativ al metalelor artistice. presupune că tratamentul galvanic va fi folosit pentru a da unele proprietăți speciale suprafeței metalice. Acoperirile de protecție cu metale prețioase pot fi obținute prin precipitarea metalelor din soluții saline sub acțiunea curent electric. Datorită unor astfel de acoperiri, este posibil să se păstreze culoarea și strălucirea bijuteriilor pentru o perioadă destul de lungă de timp. Ele nu numai că previn întunecarea produselor, dar au și un efect de lustruire excelent. De exemplu, galvanizarea cu aur sau argint vă permite să păstrați culoarea și strălucirea bijuteriilor pentru o lungă perioadă de timp.

Există mai multe opțiuni diferite pentru acest proces, fiecare dintre acestea implicând utilizarea unui anumit metal:

Placare cu crom;

placare cu cupru;

galvanizare;

placare cu nichel;

Acoperire cu staniu-bismut;

Oxidare chimică;

Pasivare chimică;

Anodizare;

Electrolustruire.

Placare cu crom

Aceasta este o saturație difuză a unei suprafețe de oțel cu crom sau o depunere a unui strat de substanță dintr-un electrolit pe detalii sub acțiunea unui curent electric. În acest caz, galvanizarea este axată pe a fi folosită pentru decorare sau pentru a crește gradul de duritate a suprafeței. Cromarea în industrie poate fi folosită și pentru decorare. În acest caz, scopul principal al procedurii este de a oferi suprafeței metalice o strălucire frumoasă și spectaculoasă. Piesa trebuie lustruită înainte de aplicarea cromului.

Proprietăți de acoperire

Acoperirea cu crom dur se caracterizează prin rezistență la căldură, rezistență ridicată la uzură, umectabilitate slabă, coeficient scăzut de frecare și ductilitate scăzută. În plus, suprafața capătă proprietăți precum rezistența la frecare, capacitatea de a rezista la o sarcină distributivă, precum și dezavantajul de a se sparge ușor sub acțiunea sarcinilor de impact concentrate. Acoperirea galvanizată sub formă de crom lăptos are un grad scăzut de rezistență la uzură și duritate, porozitate scăzută. Suprafața este protejată de coroziune, păstrând în același timp un aspect decorativ atractiv.

Utilizarea cromării în industrie

Scopul principal pentru care este utilizat în industrie este de a oferi piesei proprietăți precum rezistență crescută la uzură, rezistență crescută la coroziune și frecare redusă. Datorită acestui proces, oțelul devine mai puternic, nu suferă coroziune cu gaz și, de asemenea, nu se prăbușește în apă de mare și obișnuită, acid azotic. Galvanizarea de acest tip duce la faptul că defectele de suprafață devin doar mai semnificative, din cauza cărora este necesară o post-tratare, deoarece în acest caz nu există un efect de nivelare.

placare cu cupru

Utilizarea acoperirilor de cupru este relevantă în cazurile în care este necesară creșterea conductibilității electrice și sunt, de asemenea, utilizate ca strat intermediar pe produsele din oțel înainte de aplicarea de crom, nichel sau alte acoperiri. Acest lucru are ca rezultat o aderență mai bună și o protecție îmbunătățită. Electroplacarea cu cupru nu este de obicei folosită ca obiect de sine stătător sau decorativ. Datorită faptului că acest metal este capabil să prevină formarea scânteilor, produsul poate fi utilizat în industria petrolului și gazelor.

Aplicarea placajului cu cupru

Acest proces este utilizat pentru a acoperi cupru pe produse din oțel sau pe sârmă de oțel. Adesea, acest tip de acoperire este utilizat pentru a proteja secțiunile individuale ale produselor din oțel de ciment, în timp ce se prelucrează acele secțiuni care ar trebui să fie prelucrate în continuare.

Placarea cu metal în acest caz este adesea folosită în industria petrolului și gazelor pentru a elimina formarea scânteilor, în industria energiei electrice pentru aplicarea ulterioară a acoperirilor multistrat destinate protecției și decorațiunii, în producția de plăci cu circuite imprimate, pentru a îmbunătăți lipire și multe altele. Suprafața capătă o culoare de la roz deschis la roșu închis. Nuanțele nu sunt de obicei standardizate.

Galvanizarea

Galvanizarea

Una dintre cele mai comune metode de protejare produse metalice este zincat. De obicei, este folosit pentru a prelucra o varietate de grade de oțel aliat sau carbon. Aplicație acoperiri galvanizate de acest tip este destul de solicitat pentru protecție și elemente de fixare. Intrând într-un mediu umed, suprafața de zinc acționează ca un anod, care încetinește reacțiile oxidative, în timp ce metalul de bază primește protecție fiabilă de factorii negativi de mediu.

Galvanizarea de acest tip poate fi utilizată numai după ce produsele metalice au fost prelucrate într-un mod special. Pentru a face acest lucru, acestea ar trebui să fie curățate de rugină, depuneri, mijloace tehnice de lubrifiere și răcire. După finalizarea procesului, produsul trebuie să fie supus clarificării, adică este murat cu o soluție slabă de acid azotic, după care se efectuează pasivarea. Deci nu numai că este posibilă creșterea rezistenței produselor galvanizate la factorii negativi, ci și a le face mai decorative, adică pentru a da strălucire și o anumită nuanță. Tehnologia de galvanizare în acest caz presupune grosimea stratului de zinc de la 6 µm la 1,5 mm.

placare cu nichel

Protecția produselor metalice poate fi efectuată folosind diverse tehnologii. Una dintre cele mai populare și utilizate pe scară largă acest moment este placat cu nichel. O astfel de popularitate se explică prin proprietățile chimice ale nichelului. Are un grad ridicat de rezistență la coroziune în mediul acvatic, iar oxidul de nichel previne oxidarea ulterioară a metalului. În plus, nichelul este slab afectat de săruri, acizi și alcalii, cu excepția acidului azotic. De exemplu, un strat galvanizat de 0,125 mm grosime protejează în mod fiabil împotriva celor mai multe gaze industriale caracterizată printr-o agresivitate crescută. Acest punct este, de asemenea, foarte important: aproape toate metalele se pretează la placarea cu nichel, datorită căreia această metodă poate fi utilizată pentru prelucrare suplimentară produse.

Utilizarea placarii cu nichel este adecvată pentru o serie de sarcini:

Asigurarea protectiei produselor metalice;

Utilizați ca acoperire decorativă;

Formarea unui strat preliminar, care va fi supus unei prelucrări ulterioare;

Restaurarea pieselor si ansamblurilor.

Acoperirea se caracterizează prin rezistență și duritate crescute la uzură și este recomandată pentru piesele care funcționează în condiții de frecare, în special în absența oricărui lubrifiant, este folosită pentru a proteja împotriva coroziunii, precum și pentru a asigura lipirea de înaltă calitate a temperaturii scăzute. lipituri, toate acestea sunt prescrise în GOST. Acoperirile galvanizate sunt foarte fragile, așa că nu se recomandă efectuarea de evazare și îndoire a pieselor care au suferit placare cu nichel. Se recomandă utilizarea lui pentru piese profilate complexe. După procedura de tratament termic la o temperatură de 400 de grade Celsius, acoperirea capătă duritate maximă.

Tin-Bismut

Tin-Bismut

Acoperirea cu staniu este rezistentă la compușii de sulf și, prin urmare, este recomandată pentru piesele care vin în contact cu cauciucul și materialele plastice. Printre proprietățile sale se numără aderența excelentă la metalul de bază, elasticitatea, capacitatea de a se îndoi, trage, ștampila, evaza, se potrivește prin presare, precum și o bună reținere în timpul machiajului. Învelișul de staniu proaspăt depus se pretează bine la lipire.

concluzii

Acoperirea galvanizată îmbunătățește caracteristicile conductoare ale pieselor, oferindu-le proprietăți excelente de izolare electrică, precum și protejându-le de diferite substanțe. În plus, această metodă vă permite să obțineți suprafețe excelente, care au un aspect de oglindă, precum și imitarea stratului de email. Este dificil de supraestimat cât de importantă este galvanoplastia în producția modernă, deoarece dezvoltarea tehnologiei a făcut posibil ca procesul să fie mai perfect.

Procesul de galvanizare permite aplicarea pulverizării de înaltă calitate pe suprafețele metalice, care protejează eficient produsele împotriva coroziunii. Izolatie Părți metalice din influențele mediului se poate face folosind diverse materiale. Cele mai comune sunt acoperirile metalice, care sunt anodice și catodice. Galvanizarea este o tehnologie care poate fi utilizată pentru aplicarea atât a straturilor de protecție catodice, cât și anodice.

Acoperiri catodice și acoperiri anodice

- Materialul de protecție catodică este diferit prin faptul că are un standard mai pozitiv potenţialul electrodului decât produsul în sine. Dacă stratul superior rămâne intact, atunci protejează bine piesa de coroziunea electrochimică. Când stratul catodic este rupt, nu numai că nu protejează metalul de coroziune, dar contribuie și la distrugerea acestuia. Un exemplu de astfel de produs este fierul cositor, în care, ca material izolator se foloseste un strat de cositor aplicat pe un produs din fier.

- Acoperirile anodice se aplică și prin galvanizare, tehnologia constă în faptul că pe un produs metalic este aplicat un strat subțire de alt metal, mai electronegativ. În acest caz, atunci când apar condiții de coroziune, materialul de protecție este distrus, și nu produsul principal. Stratul superior acționează ca un anod și se numește anod, de exemplu, fier de crom.

Avantajul materialelor anodice este că protejează produsele metalice de impactul mecanic al unui mediu agresiv. Tehnologia de galvanizare galvanică este cea mai comună metodă de aplicare a materialelor anodice. Atunci când se utilizează această tehnică, prelucrarea metalului se realizează printr-o metodă electrolitică. În timpul procesului de galvanizare, pe suprafața produsului se depune un strat subțire de zinc. Ca urmare, piesa dobândește un ideal aspect, precum și această metodă vă permite să salvați forma și dimensiunea produsului.

Acoperire cu zinc

Galvanizarea vă permite să faceți un strat protector anod Calitate superioară. Această opțiune este utilizată în multe industrii, deoarece zincul este relativ ieftin. Pentru galvanizare se folosesc diferite tipuri de electrozi, dar în toate cazurile se folosesc săruri de zinc.

În condiții atmosferice, stratul de zinc este anodic în raport cu fierul. Este zincul care devine electrodul solubil într-o celulă microvoltaică închisă. Dacă materialul de protecție este deteriorat, de exemplu, apar zgârieturi sau zgârieturi pe el, atunci umiditatea pătrunde în cavitatea distrusă.

Mai mult, se obține o pereche galvanică, în care ambii electrozi sunt conectați direct. În acest caz, electrolitul devine o soluție apoasă de sare.

În timpul funcționării celulei microgalvanice, baza este păstrată, iar zincul este distrus. Materialele de zinc sunt adesea folosite pentru a proteja piesele din oțel împotriva coroziunii. Pe lângă zinc, alte materiale precum nichel, crom, plumb, cadmiu etc. sunt folosite și pentru a crea straturi anticorozive prin galvanizare.

Avantajele acoperirilor metalice realizate prin metoda galvanică

Metoda de galvanizare este utilizată pe scară largă pentru a crea o acoperire anticoroziune a produselor din diverse industrii. Deoarece astfel de acoperiri protejează în mod fiabil metalul de bază împotriva coroziunii și au, de asemenea, următoarele avantaje:

- da suprafeței produsului rezistență la uzură și duritate;

- acoperirile îmbunătățesc aspectul decorativ al produselor;

- cu ajutorul lor reface dimensiunea și forma elementelor uzate.

Astăzi, există mai multe modalități de a aplica materiale metalice de protecție pe suprafața pieselor metalice principale: fierbinte, termomecanice, chimice și altele.

În comparație cu alte metode, metoda galvanică de aplicare a materialelor de protecție are multe avantaje:

- aceste straturi superioare sunt rezistente la coroziune;

- materialele galvanice au caracteristici mecanice și fizico-chimice excelente;

- au duritate mare și rezistență la uzură, porozitate scăzută.

În plus, în procesul de galvanizare a metalelor, este posibil să se controleze foarte precis grosimea stratului superior. Această tehnică a devenit atât de răspândită și pentru că este doar galvanizată.

Principiul galvanizării

Să aruncăm o privire mai atentă la cum se face galvanizarea. La aplicarea unui material galvanic de protecție, se utilizează o metodă de electroliză, care se bazează pe disocierea electrolitică. În procesul de dizolvare a oricărei săruri în electrolit, se formează ioni, care se mișcă aleatoriu în soluție. Când o sursă de curent este conectată la electrozii în soluție, ionii încărcați încep să se miște într-o direcție.

Ionii pozitivi se deplasează spre catod, electrodul negativ. Aceste particule se numesc cationi. Anionii - ioni negativi - se deplasează spre anod, electrodul pozitiv.

Dacă, atunci când un curent electric este conectat la conductorii metalici, electronii se mișcă într-o direcție, atunci în electroliți, ionii pozitivi se deplasează spre catod și ionii negativi către anod.

Acest videoclip, într-un limbaj accesibil, arată direct procesul de galvanizare în sine.

Pregătirea suprafeței pieselor pentru galvanizare

Dispozitivul de galvanizare necesită pregătirea prealabilă a suprafeței metalului de bază. Orice tip de strat superior galvanizat se va lipi ferm de substrat numai dacă suprafața de tratat este bine pregătită. Trebuie să fie fără pelicule de oxid, grăsime și murdărie. Ar trebui să li se acorde o mare atenție zonelor de pregătire a pieselor metalice pentru galvanizare. Pentru ca stratul superior să fie fiabil și durabil, trebuie să procesați curat suprafața, să vă asigurați că nu există chiuvete, defecțiuni, pori și alte defecte.

Ieșire: atunci când se compară acoperirile anodice și catodice, materialele anodice sunt considerate cele mai eficiente. Deoarece protejează produsul metalic chiar și atunci când integritatea stratului izolator este încălcată. Metoda galvanică este una dintre cele mai solicitate tehnologii în diverse industrii. Această tehnică permite o protecție puternică și fiabilă împotriva coroziunii diferitelor părți metalice.

OOO Avtograd-Doferă o soluție rapidă la problema dumneavoastră – care este una dintre cele mai eficiente metode în prelucrarea metalelor.

Aplicarea unui strat de zinc pe fier este cel mai comun mod de a-l proteja de coroziune. Galvanizarea galvanică este cea mai răspândită datorită avantajelor tehnologiei și a straturilor de protecție rezultate.

1 Caracteristici ale straturilor protectoare de zinc

Galvanizarea este cea mai comună modalitate de a proteja fierul de metalizarea suprafeței. În aceste scopuri, aproximativ 40% din producția mondială anuală totală de zinc este cheltuită. Galvanizarea a devenit larg răspândită datorită naturii anodice a protecției create din zinc.

Valoarea potențialului electrochimic al zincului este de - 0,763 V, care este mai mică decât același parametru pentru metalele feroase (fier, oțel, fontă), astfel încât acesta din urmă îl protejează de coroziune cale electrochimică. Mai mult, proprietățile protectoare ale straturilor de zinc se manifestă chiar și în cazul grosimii lor nesemnificative și în prezența zonelor expuse, porilor. Există multe exemple de natură protectoare a protecției cu zinc a fragmentelor neacoperite, goale de produse din oțel (de exemplu, sârmă tăiată în secțiune transversalăși margini, filet de piuliță neacoperit, înșurubat pe un șurub galvanizat).

Natura anodică a interacțiunii stratului de zinc cu oțelul și mediul extern în unele cazuri poate fi înlocuită cu una catodă, iar apoi procesele de coroziune în fier au loc foarte intens. Acest lucru se observă, de exemplu, atunci când apa caldă încălzită la 70 ° C și mai sus este expusă la produse galvanizate (în autoclave, centrale de cazane).

Zincul însuși, luând o „lovitură” din mediul extern, este protejat astfel: atunci când acest metal este oxidat, pe suprafața sa se formează o peliculă densă subțire de oxid, care împiedică oxigenul să pătrundă mai departe în zinc. Din această cauză, oxidarea sa se oprește. În fier, oxizii formați în timpul oxidării au un volum mai mare decât metalul original și, prin urmare, pelicula acestora se prăbușește imediat, se slăbește și trece oxigenul către materialul neoxidat. Așa apare rugina.

Pentru acoperirile cu zinc, rezistența chimică este redusă atunci când sunt expuse la produse volatile care sunt eliberate în timpul îmbătrânirii următoarelor materiale organice:

- uleiuri sicative;

- rășini sintetice;

- hidrocarburi clorurate.

Acoperirile sunt supuse unei degradări ușoare dacă intră în contact cu sau se află într-un volum închis cu părți unse sau proaspăt vopsite.

pH-ul mediului are o mare influență asupra vitezei de coroziune a zincului. La pH 7-12 (alcalin), acest metal practic nu se dizolvă. Abaterea de la aceste valori duce la o creștere a ratei coroziunii sale. Rata de coroziune a straturilor de zinc este deosebit de ridicată în atmosfera tropicalelor și orașelor industriale.

2 Metoda galvanică de galvanizare a metalelor

Efectul protector al acoperirilor cu zinc este determinat în primul rând de grosimea acestora, care este determinată în funcție de condițiile specifice de funcționare ale produselor metalice și de uniformitatea aplicării acestora. Posibilitățile diferitelor metode de galvanizare nu sunt aceleași și permit obținerea unei grosimi de acoperire de la 5 microni (zincat) la 1,5 mm. În cazul unei metode de metalizare galvanică, calitatea stratului protector depinde în mare măsură de natura electrolitului utilizat pentru galvanizare.

Proprietățile protectoare ale zincului pot fi crescute semnificativ în diferite moduri, dintre care cele mai comune sunt următoarele:

- pasivare (cromare) - crearea de pelicule de cromat pe suprafața sa prin tratarea chimică a produselor în soluții cu acid cromic sau sărurile acestuia;

- fosfatare - formarea unei pelicule de fosfat pe suprafața sa prin prelucrarea semifabricatelor galvanizate în soluții de săruri de acid fosforic;

- vopsire - aplicarea vopselelor de vopsea (cele mai bune rezultate după fosfatarea preliminară).

Zincarea galvanică este o metodă electrolitică de aplicare a unui strat protector subțire de zinc pe un produs, a cărui suprafață trebuie pregătită în prealabil. Această metodă face posibilă obținerea de acoperiri cu o grosime de 5-40 μm.

In conditiile unei scari, table, benzi, grosimea poate fi marita pana la 500 microni (0,5 mm). Însuși procesul de formare a acoperirii constă în depunerea pe catod (produsul care este acoperit) de particule încărcate pozitiv (ioni) de zinc din soluții apoase ale compușilor săi (electroliți) atunci când un curent electric constant este trecut prin soluție. Anozii utilizați trebuie să fie fabricați din zinc, deoarece scopul lor principal este de a reumple ionii descărcați pe produsele din electrolit. În funcție de modul selectat, curentul are o densitate catodică în intervalul 1–5 A/dm2.

3 Avantajele și dezavantajele zincării

Metoda electrolitică de aplicare a zincului este cea mai comună în comparație cu alte metode de galvanizare și are următoarele avantaje:

- performanta ridicata;

- cost scăzut;

- obținerea unui nivel suficient de ridicat de protecție a produsului;

- acoperire uniformă fără dungi, picături, păstrând în același timp forma și dimensiunea produsului;

- posibilitatea de a aplica zinc pe toate părțile produselor cu oricare formă complexă, inclusiv diverși pori;

- obtinerea de straturi de protectie decorative (netede, stralucitoare) care nu necesita prelucrari suplimentare.

Principalul dezavantaj este aderența (aderența) scăzută a acoperirii formate cu produsul, care necesită o grijă deosebită la pregătirea (curățarea) suprafeței acestuia din urmă. De asemenea, trebuie remarcat faptul că metalul protejat este susceptibil de a fi hidrogenat, mai ales dacă nu sunt respectate regimurile de galvanizare cu zinc, ceea ce duce la fragilitatea cu hidrogen a produsului și la un aspect neatractiv al suprafeței acestuia. Un dezavantaj semnificativ al acestei metode este formarea deșeurilor toxice și dăunătoare mediului, care trebuie curățate temeinic.

4 Tehnologie și echipamente pentru galvanizare în producție

În producție, galvanizarea electrolitică include următoarele procese tehnologice produs cu produse:

- Curățarea lor de calcar, rugină, lubrifiere-răcire și compoziții de vopsea și lac. Tratament chimic in solutii degresante si alcaline.

- Spălarea cu apă într-o baie cu flux.

- Degresare electrolitică.

- Flushing.

- Gravarea într-o soluție de apă și acid clorhidric. Permite îndepărtarea calcarului și a ruginii rămase fără a dizolva metalul de bază. În acest caz, suprafața este decapitată - activare înainte de galvanizare.

- Flushing.

- Doar galvanizat.

- Flushing.

- Limpezirea poate fi efectuată într-o soluție de apă cu acid azotic pentru a îndepărta pelicula de oxid.

- Flushing.

- Fosfatarea poate fi efectuată.

- Flushing.

- Se poate realiza pasivarea prin cromare electrolitică (și/sau cromare prin pulverizare).

- Uscare.

În funcție de tipul de produs și de tehnologia implicată, unele dintre etapele de spălare pot fi efectuate folosind metoda de spălare cu pensula. Pot exista operatii suplimentare. De exemplu, galvanizarea galvanică a unei benzi începe cu desfășurarea acesteia, sudarea capetelor și apoi îndreptarea. Finisare - ungere și bobinare.

În funcție de tipul de produse care urmează să fie acoperite și de volumul producției, sunt utilizate diverse linii de galvanizare și echipamentele asociate acestora. echipament optional. Aceste linii reprezintă o anumită secvență de spălare și băi tehnologice necesare pentru realizarea de acoperiri de zinc monostrat sau multistrat cu proprietățile funcționale necesare. Tot echipamente de galvanizare după gradul de mecanizare se clasifică în:

- linii mecanizate cu control complet automat;

- cu posibilitatea controlului manual parțial;

- linii complet manuale;

- mini linii.

Setul de livrare al liniei, în funcție de modelul acesteia, pe lângă căzi include:

- sisteme de transport (autooperatori, manipulatoare);

- echipamente de tratare a apelor uzate industriale și locale;

- echipamente auxiliare: dispozitive de galvanizare (suspensii, clopote, tamburi), tije catodice și anodice, schimbătoare de căldură, elemente de încălzire etc.;

- echipamente suplimentare: sistem de ventilație, redresoare, compresoare și suflante, echipamente frigorifice, camere și dulapuri de uscare, pompe, echipamente de producție demi-apă, unități de filtrare;

- si altul.

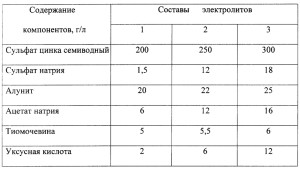

5 Electroliți utilizați în zincarea

În producția galvanică, în funcție de scopul produsului, diverși electroliți sunt utilizați pentru galvanizare. Ele sunt împărțite condiționat în 2 grupuri principale:

- Acid simplu (clorură, sulfat, fluorură de hidrobor) - în ele, zincul este un ion hidratat.

- Complex complex (zincat, cianura, pirofosfat, amoniac și altele) - zincul este prezent în compoziția ionilor complecși care sunt încărcați pozitiv sau negativ. Acești electroliți pentru galvanizare sunt împărțiți în acizi și alcalini.

Compoziția și natura electroliților pentru galvanizare depind de viteza de depunere și de calitatea depozitelor de zinc pe catod.

Cea mai populară metodă de placare este în electroliți simpli ușor acizi pentru placarea cu zinc. Ele permit utilizarea unui curent cu o densitate mai mare decât a celor complexe și, în consecință, se disting printr-o rată mai mare a procesului de creștere a acoperirii. Galvanizarea cu acești electroliți de galvanizare se caracterizează, de asemenea, printr-un nivel ridicat de acoperire și un aspect bun al acoperirilor rezultate. Oțelul, atunci când este utilizat, este mai puțin susceptibil la hidrogenare, ceea ce duce la fragilitatea pieselor. Dar acești electroliți sunt potriviți numai pentru semifabricate cu o configurație simplă, sârmă, bandă. Calitatea acoperirilor nu este foarte mare.

Depunerea zincului din electroliți complecși pentru zincarea are loc în condiții de împrăștiere ridicată a ionilor, cu o scădere a randamentului de metal și o creștere a degajării de hidrogen odată cu creșterea densității curentului. Prin urmare, aceste soluții sunt utilizate cu o densitate scăzută de curent. Utilizarea lor face posibilă obținerea de acoperiri cu granulație fină, uniforme, de foarte înaltă calitate pe produse atât de forme simple, cât și de forme complexe.

Metoda galvanică este din punct de vedere tehnic cea mai avansată metodă de aplicare a acoperirilor metalice. Stratul de metal obtinut prin aceasta metoda este cel mai uniform, curat si neporos.

Metoda galvanică, care a fost propusă în 1942 pentru a determina concentrația de oxigen, este următoarea.

Metoda de galvanizare nu dă rezultate bune, deoarece cromul se va desprinde sau se va ciobi.

Metoda galvanică de metalizare este cunoscută de peste 100 de ani. Esența metodei este depunerea electrolitică pe catodul metalelor din soluții de săruri ale acestora cu trecerea unui curent electric continuu.

Metoda galvanică de producere a bimetalului se caracterizează prin depunerea de cupru, alamă sau aluminiu pe una sau ambele părți ale benzii de oțel dintr-o soluție de săruri ale metalului corespunzător sub acțiunea unui curent electric. Această metodă asigură o mai mare uniformitate a acoperirii, mai puține deșeuri, o mai mare puritate și densitate a acoperirii. Prin aceeași metodă se poate obține și sârma bimetalice.

Metoda de acoperire galvanică constă în depunerea unui strat de metal dintr-un electrolit pe suprafața produselor folosind curent continuu.

Metoda galvanică de aplicare a acoperirilor metalice în băi speciale folosind curent electric este cea mai comună metodă de finisare a suprafețelor în practica tehnică.

Metoda galvanică de metalizare a materialelor plastice a fost dezvoltată pe scară largă în ultimii ani și a devenit competitivă în ceea ce privește metoda de evaporare a metalelor în vid. Odată cu introducerea înălbitorilor corespunzători în electrolit, această metodă, ca și cea cu vid, asigură producerea de acoperiri de oglindă care nu se estompează în timp, care pot servi nu numai în scopuri tehnice, ci și decorative. Ca urmare a înlocuirii pieselor metalice cu piese din plastic galvanizat, se realizează economii semnificative de metale și o reducere a greutății dispozitivelor și produselor. De exemplu, la înlocuirea unui număr mare de piese decorative și de lucru, greutatea unui autoturism este redusă cu câteva zeci de kilograme.

În metoda galvanică, proba este polarizată de un curent catod sau anod de mărime constantă, se păstrează un timp, după care se măsoară potențialul electrodului. Prin urmare, acestea sunt de obicei limitate la o singură expunere, care este de 1 - 15 minute pentru toate densitățile de curent. Timpul de expunere acceptat ar trebui să fie întotdeauna specificat pentru comparabilitatea datelor obținute.

Cu metoda galvanică de obținere a unei acoperiri pe proeminențe ascuțite ale pieselor, acoperirile metalice sunt granulație grosieră și fragile. În astfel de locuri, după ciobirea stratului de acoperire, apar centre de coroziune.

Cu metoda galvanică de aplicare a placarii metalice, produsele finite sau semifabricate sunt plasate într-un electrolit care conține ioni ai metalului depus, iar produsele acoperite sunt conectate la polul negativ al unei surse de curent continuu. Anodul sunt plăci sau așchii de metal care este acoperit.

În metoda de acoperire galvanică, piesele sunt plasate într-un electrolit care conține ioni ai metalului depus și conectate la polul negativ al unei surse de curent.

Schema de aplicare a acoperirilor galvanice. În metoda galvanică de aplicare a acoperirilor metalice, produsele acoperite sunt plasate într-un electrolit care conține ioni ai metalului depus și conectate la polul negativ al unei surse de curent continuu. Articolul de acoperit este astfel catodul.

Un mare avantaj al metodei galvanice de acoperire este ușurința de ajustare a procesului în raport cu grosimea metalului depus, în plus, avantajele acestei metode ar trebui să includă și absența încălzirii și, în consecință, modificările structurii. a metalului produsului și posibila deformare a acestuia. Acoperirile galvanizate au un luciu bun și, prin urmare, sunt adesea folosite ca acoperiri decorative.

Un mare avantaj al metodei de acoperire galvanică este ușurința de reglare a procesului în raport cu grosimea metalului depus, în plus, absența încălzirii și, în consecință, modificările structurii metalului produsului și posibilele acestuia. deformarea, ar trebui de asemenea atribuită avantajelor acestei metode. Acoperirile galvanizate au un luciu bun și, prin urmare, sunt adesea folosite ca acoperiri decorative. Acoperirile galvanizate, de regulă, nu sunt suficient de dense pentru a proteja complet metalele de lichidele corozive; ionii soluției pătrund în porii acoperirii și provoacă coroziune.

Utilizarea unei metode de contact sau galvanică pentru depunerea fierului sau a nichelului depinde de faptul dacă se asigură ulterior sau nu colorarea electrochimică. Dacă nu este furnizată colorarea specificată, atunci este suficientă placarea cu nichel de contact sau placarea cu fier, în caz contrar este necesară aplicarea unui strat de nichel sau fier cu o grosime de 3-5 microni prin metoda galvanică.

Acoperirea primită prin metoda galvanică, în primele etape de oxidare protejează proba mai fiabil decât învelișul obținut prin nichelare chimică (creșterea în greutate a probei este mai mică, curba coboară), dar panta curbei de oxidare față de axa absciselor este mult mai mare decât cea a curbelor de oxidare chimică a nichelului.

Stratul magnetic se aplica prin metoda galvanica pe un substrat de cupru.

De obicei, nichelul este aplicat prin galvanizare, grosimea stratului de nichel suficientă pentru a proteja anodul este de aproximativ 100 μm. Astfel de anozi din electroliți alcalini puri la 90 - 95 C și o densitate de curent de aproximativ 3 kA / m3 funcționează timp de 5 - 10 ani fără daune semnificative.

Producția de carcase de ghidaj de undă prin metoda galvanică trebuie organizată la un loc specializat: specializarea va fi de natură substanțială, ceea ce va oferi mari avantaje, deoarece echipamentele utilizate pentru fabricarea carcaselor sunt universale și pot fi exploatate cu o utilizare ridicată. factor. În plus, execuția ciclu de producțieîntr-o singură locație permite continuitatea procesului de producție, reduce costurile de transport, scurtează timpul de producție al pieselor, crește specializarea în prelucrare și simplifică planificarea.

La fabricarea matrițelor prin metoda galvanică se realizează un model de ceară, din care se obține un tablou din ipsos. Această imagine este folosită pentru turnarea unui model din rășină epoxidică. Pe el este depus un strat subțire de cupru sau argint, care mai târziu servește drept catod - în baie galvanică mai întâi, pe el este depus un aliaj de nichel-stânga-cobalt, apoi un strat de cupru. Blankul metalic este îndepărtat de pe modelul epoxidic și presat în suportul de oțel.

Acoperirile metalice sunt aplicate în principal prin metoda galvanică, care se bazează pe procesele de depunere a metalelor în timpul electrolizei soluțiilor apoase de sare.

Dezvoltarea unei metode de lustruire a aluminiului prin metoda galvanică, Otch.

Straturile de protecție sunt de obicei aplicate prin galvanizare. Se realizează cromarea, placarea cu nichel sau placarea cu cupru a plăcilor. Mai de încredere este platinizarea suprafeței plăcilor prin pulverizare în vid.

Aplicarea unui înveliș metalic se realizează prin metoda galvanică în băi cu electrolit care conține soluții de săruri ale metalelor depuse. Aluminiul OMD complică procesul datorită prezenței unei pelicule de oxid care se recuperează rapid pe suprafețe, care împiedică aderența la metalele depuse.

În acoperirile galvanizate, prezența defectelor vizibile și natura lor pot indica posibilele cauze ale apariției lor. Unele defecte vor afecta negativ rezistența la coroziune, în timp ce altele vor afecta doar calitățile decorative ale produsului acoperit. Motivele apariției defectelor caracteristice pot fi variate și depind de caracteristicile procesului de electrodepunere. O listă detaliată a deficiențelor și a metodelor de eliminare a acestora sunt publicate în cărți speciale de referință despre galvanizare. Mai jos este o scurtă listă de defecte.

Celula de supratensiune cu difuzie de oxigen. Îndepărtarea curbei de polarizare prin metoda galvanică se realizează în mod direct - de la densități scăzute de curent - spre valorile lor mari, apoi invers. De obicei, potențialul electrodului polarizabil nu se stabilește imediat, ci după o anumită expunere. La început, se măsoară potențialul în absența unui curent suprapus (10 - 15nsh), apoi se pornește un curent de polarizare de ordinul mai multor microamperi. Fiecare nouă valoare a puterii curentului este stabilită prin reducerea treptată a rezistenței depozitului, astfel încât, pe toată lungimea curbei, punctele individuale să fie situate cât mai uniform posibil. Se recomandă să respectați o anumită expunere a electrodului la fiecare nouă valoare a curentului de polarizare, de exemplu, prin măsurarea potențialului la fiecare 2 minute.

Curbele de polarizare se obțin prin metode potențiostatice sau galvanice, precum și prin luarea curbelor de încărcare la un potențial constant sau densitate de curent constantă.

Ieșirea bilei este un metal (cupru sau argint) de formă semisferică depus prin metoda galvanică pe suportul de contact.

Acoperirile metalice sunt realizate în principal prin metoda galvanică, în care grosimea și uniformitatea acoperirii depind de proprietățile electrochimice ale electrolitului, tipul de metal depus, configurația piesei și modul de electroliză. Straturile de protecție sunt aplicate prin galvanizare și placare cad.

NaCl placare cu nichel, obținut prin metoda galvanică, are o regiune de pasivitate care se extinde până la un potențial de defalcare de 200 mV, acoperirea Ni-P are aproximativ aceeași regiune, dar la o valoare de curent mai mare în ea. Acoperirea Ni-B nu prezintă nicio tendință de pasivitate nici înainte, nici după tratamentul termic. În mediile care conțin hidrogen sulfurat, caracteristicile de polarizare ale acoperirilor cu nichel și Ni-P sunt identice.

Shmshkshkzh membrshsh ne splm 12X18H9T taxă. 53. Precauții pentru sudarea interioară. Suprafețele de lucru sunt lustruite, zincate cu crom (grosimea stratului de crom 25 - 40 microni) și lustruite până la o rugozitate de Ra 0 2 microni.

Secțiune transversală a unei acoperiri obținute prin aluminizare pe oțel moale. X500. Acoperirile depuse în vid și galvanizate sunt metal pur și nu au nicio legătură chimică cu suprafața metalului de bază.

Această operație constă în galvanizarea cu un aliaj staniu-bismut sau vopsirea corpului instrumentului.

Schema schematică a unui contor automat de oxigen electrochimic cu un sistem de transport de gaz. TPP-urile folosesc metoda galvanică pentru a determina micro-concentrațiile de oxigen.

Metalele sunt argintate - placate cu argint - prin galvanizare. Compoziția băilor electrolitice include dicianoargentat de sodiu (1) Na [Ag(CNh], cianura de sodiu și carbonat de sodiu, precum și compuși organici de sulf și selenitul de sodiu ca aditivi de lustruire. Acoperirea 90 (argintare grea) corespunde prezenței pe doisprezece linguri și furculițe 90 g de argint, ceea ce corespunde unei grosimi de acoperire de 36 7 microni.

La replicarea pe suprafața placată cu argint a discului original, se formează un strat de nichel prin metoda galvanică - se formează o copie, inclusiv negativul structurii suprafeței discului original, numit original de nichel. Acesta din urmă este utilizat pentru replicare prin electroformare sau alte metode.

Structura acoperirilor metalice obtinute prin metoda galvanica este in mare masura influentata de modul de electroliza. Odată cu creșterea densității de curent, dimensiunea cristalelor din depozit scade. Cu toate acestea, în unele cazuri, o astfel de regularitate este observată numai atunci când se atinge o anumită densitate de curent. Este posibilă creșterea densității de curent doar până la o anumită limită, după care, în condiții normale, procesul este întrerupt. Datorită epuizării mari a stratului aproape catodic cu ioni metalici, se observă depunerea de metal pe unele secțiuni proeminente ale catodului, unde se formează așa-numitele dendrite. La o densitate de curent și mai mare, catodul este acoperit cu o masă pulveruloasă spongioasă, constând din cristale individuale mici sau intercreșteri ale acestora, slab legate între ele și de bază.

Structura acoperirilor metalice obtinute prin metoda galvanica este foarte influentata de un astfel de factor precum modul de electroliza.

Al doilea grup de metode EC de analiză a gazelor include metoda galvanică; se foloseşte de dependenţa - în anumite condiţii constante - a curentului de difuzie al celulei de concentraţia analitului amestec de gaze; măsura concentrației este curentul din circuitul extern al celulei.

Pentru a îmbunătăți disiparea căldurii, suprafețele de capăt ale rolei sunt galvanizate cu cupru, iar rola în sine este montată pe o axă între două șaibe de bronz.

Ca urmare, performanța coroanelor pistonului acoperite cu crom prin metoda galvanică este crescută.

Suprafața sferică a lentilelor versiunilor KI și KP trebuie galvanizată cu un strat de zinc de 0 02 - 0 01 mm grosime. Galvanizarea este efectuată pentru a preveni lipirea metalelor lentilei și a țevilor de împerechere, precum și pentru a crea o etanșeitate mai bună, deoarece atunci când conexiunea este strânsă, zincul completează neregularități microscopice pe suprafețele sigilate. În unele cazuri, placarea cu cupru a lentilelor este efectuată în loc de galvanizare.

În 1942, Tedt [431] a propus o metodă galvanică pentru determinarea oxigenului, care constă în următoarele. Amestecul de gaz trece pe suprafața unei soluții slabe de alcali și spală catodul de argint, scufundat parțial în electrolit. În acest caz, oxigenul din amestecul de gaz difuzează peste suprafața catodului în electrolit.

Experimentele au fost efectuate cu plăci de cupru cu o secțiune transversală de 2X1 X35 mm2, galvanizate cu folii de nichel și crom de 6-10 microni grosime.

Fibrele rezistente la căldură, cum ar fi fibrele de aluminosilicat, sunt metalizate cu succes prin metoda galvanică.

Acoperirea din oțel este produsă prin diverse metode, dar cea mai comună și studiată este metoda galvanică, care este însoțită de hidrogenarea produsului. Această hidrogenare poate afecta proprietățile oțelului, care trebuie luate în considerare atunci când se studiază efectul galvanizării.

Acest strat previne aderența lubrifianților convenționali și a acoperirilor metalice galvanizate. Pe lângă sticlă, extrudarea titanului folosește grăsimi care conțin grafit, disulfură de molibden, mică și alți aditivi lubrifianți solizi. Proprietățile de performanță sunt afectate de natura lubrifiantului, consistența, tipul și concentrația aditivului.

Metoda de acoperire galvanică constă în faptul că pe suprafața metalului protejat se aplică un strat subțire de metal de protecție prin electroliză. În acest caz, produsul care trebuie protejat servește drept catod, iar metalul de acoperire servește drept anod. Metoda galvanică permite aplicarea unor straturi de grosime uniformă și puritate chimică ridicată.

Metoda de acoperire galvanică, care constă în aplicarea unor straturi de alt metal pe suprafața produselor metalice sau semifabricatelor cu sau fără curent electric.

Metoda de acoperire galvanică constă în depunerea unui metal de protecție pe produs folosind un curent electric. Este utilizat pe scară largă, deoarece oferă acoperiri de protecție de bună calitate, facilitează reglarea grosimii stratului de protecție și cheltuiește în mod economic metalele neferoase rare.

Metoda galvanică de acoperire a suprafețelor nu este cea mai bună modalitate de a crește rezistența suprafețelor de frecare la gripare. Cu toate acestea, această metodă este cea mai acceptabilă, deoarece este simplă, tehnologică, vă permite să lucrați cu mare precizie, să acoperiți suprafața pieselor cu un strat subțire de metal electrolitic (și aceasta păstrează proprietățile de rezistență ale metalului de bază), este nu este asociat cu încălzirea, care garantează împotriva modificărilor structurale ale metalului, nu deformează piesele, nu necesită modificări în proiectarea acestora și, în același timp, modifică dramatic imaginea fizică și chimică a fenomenelor de suprafață care au loc în procesul de frecare.

La metoda galvanică acoperiri, produsul din metalul de bază este scufundat în electrolizoare (băi), unde, sub acțiunea unui curent electric continuu, pe suprafața metalului protejat se depune nichel, crom, zinc sau alt metal.

Cu metoda de acoperire galvanică, produsele sunt scufundate băi galvanice unde sub influența curentului electric se depune metal pe suprafața produsului protejat. Galvanizarea cu nichel, crom, zinc și alte metale este utilizată pe scară largă.

Din motive tehnice și economice, metoda de acoperire galvanică este mai avantajoasă decât toate celelalte metode (depunere în metal topit, difuzie, metalizare prin pulverizare). termen lung protecția metalului împotriva coroziunii. Astfel de acoperiri au o aderență puternică la metalul de bază. Consumul de zinc pe unitatea de suprafață a produsului este mult mai mic decât în cazul altor metode de acoperire.

Filmele de metale sunt aplicate pe separatoare și uneori pe benzi de alergare; pentru aceasta se utilizează acoperirea galvanică și pulverizarea.

Acoperirea galvanizată cu aliaj Pb-In, datorită uniformității sale pe toată grosimea stratului, elimină posibilitatea deteriorării selective prin coroziune. Prin urmare, metoda galvanică de acoperire a căptușelilor cu aliaj Pb-In ar trebui să fie preferată.

S-a remarcat mai sus că există mai multe metode de galvanizare, dintre care metoda la cald este cea mai comună. Acoperirea galvanizată este de înaltă puritate, rezistență chimică mai bună și multe altele termen lung protecția metalului de bază împotriva coroziunii. Cea mai mare putere de aderență a acoperirii cu zinc la metalul de bază este obținută cu acoperirea galvanică. Consumul de zinc pe unitatea de suprafață acoperită cu aceleași calități de protecție ale acoperirii este mult mai mic cu metoda de acoperire galvanică comparativ, de exemplu, cu cea la cald.

Pagini: 1