Principalii indicatori ai procesului de sudare cu arc. Coeficientul de depunere a electrozilor - care este semnificația acestuia

Rata de depunere (KN) a barelor de sudură este o valoare cu adevărat importantă. Este obligatoriu să se țină cont de el la întocmirea unui proces tehnic pentru implementarea unui anumit tip de măsuri sudate.

1

Tijele sunt realizate dupa o tehnica dovedita dintr-un fir special. Trebuie să aibă un strat special. Acesta din urmă are mai multe sarcini importante:

- formare anumite condițiiîn bazinul de sudură;

- protecția tijelor de efectele nocive ale atmosferei înconjurătoare asupra acestora;

- o creștere a numărului de ioni necesari pentru efectuarea operației.

Volumul topiturii de metal, care va crea o cusătură pentru o anumită perioadă de timp, descrie coeficientul de depunere. De fapt, ne demonstrează performanța oricărui eveniment de sudare.

Crearea unei cusături pe metal

Cunoscând KN, specialistul va calcula cu ușurință numărul de electrozi (opțiune - fire, dacă este în desfășurare un proces semi-automat) de care va avea nevoie pentru lucru (fără întreruperi) pentru o anumită perioadă de timp (predeterminată).

Rata de depunere este afectată de polaritate și tipul de curent. Indicatorul său variază, de asemenea, în funcție de acoperirea electrozilor și de tip. Este important să țineți cont de încă o nuanță. KN are valori diferite pentru diferite aranjamente spațiale ale tijei de sudură.

Valoarea specifică a KN a firului (cu o schemă semi-automată) și electrozi cu un strat special ( proces manual) se calculează prin formula Gh/I. Sub I aici se înțelege curentul în amperi, iar sub Gh este greutatea metalului în grame depusă pe îmbinarea sudată pe oră.

2

Produsele pentru sudarea din sârmă pot avea o acoperire diferită. Din punct de vedere al grosimii, acesta poate fi mare, mediu, ridicat. Cele mai eficiente sunt tijele cu o grosime mare a stratului protector. Coeficientul de depunere al unor astfel de produse poate fi de 12 g/A*h.

Produse de sudura cu sarma

Astfel de tije sunt recomandate pentru utilizare în poziția inferioară de sudare și atunci când este necesar să se obțină o cusătură de legătură suficient de lungă. Cu toate acestea, ele pot fi folosite și în alte situații. Totul depinde de condițiile specifice ale lucrării.

Produsele cu un strat de grosime medie sunt potrivite pentru orice poziție. Indicele de depunere pentru astfel de electrozi este la nivelul de 8–9 g/A*h. Rata de depunere a tijelor cu grosimea crescută a unui strat special este deja de 16–18 g/A*h. Sunt foarte productivi. Dar la sudare, acestea pot fi folosite doar în poziția inferioară. Mai mult, atunci când procesul tehnologic necesită o cusătură lungă de conectare. Dacă lungimea acestuia din urmă este nesemnificativă, eficiența funcționării electrozilor cu o acoperire „groasă” va scădea semnificativ.

3

Avand in vedere coeficientul de depunere, mai trebuie mentionat un parametru al tijelor folosite la sudare. Se numește raportul de topire (KF). Se înțelege ca parte a greutății proprii a tijei de sudură, care trece în 1 oră sub influența curentului electric în metalul topit.

Tije de sudura KN

Este clar că departe de întreaga masă de metal merge pentru a crea o cusătură. O anumită cantitate, atunci când este expusă electrodului cu arc de sudură, pur și simplu se arde, o parte din ea se evaporă și stropește. Volumele specifice ale pierderilor de metal depind de tip, modul de sudare, acoperirea electrodului și tipul îmbinare sudata. Cu manual și sudare semiautomată se pierde mai puțin metal în cazurile în care lungimea arcului și densitatea curentului sunt mici.

De obicei, factorul de topire al firului sau electrozilor este întotdeauna mai mare (cu aproximativ 1–3 g/A*h) decât viteza de depunere. Adevărat, există astfel de electrozi în care aceste două valori sunt absolut identice. Dacă, totuși, se folosesc tije acoperite cu pulbere de fier, indicele de topire va fi chiar mai mic decât KN.

Există tabele speciale care oferă valorile coeficienților pe care i-am luat în considerare pentru diferite opțiuni de sudare (semi-automată și manuală). Dar profesioniștii le folosesc rar. În practică, coeficientul de depunere și KR (valorile lor nominale) sunt stabilite experimental de către un specialist în implementarea anumitor activități de sudare. În acest caz, sudorul ia în considerare rata de pierdere a metalului, care variază între 3–30%.

Factorul de topire. La sudarea metalului, cusătura se formează datorită topirii umpluturii și pătrunderii metalului de bază. Topirea metalului de umplutură se caracterizează prin factorul de topire α p =σ p /(I.t), unde σ p este masa metalului electrodului topit în timp t, g; t - timpul de ardere a arcului, h; I - curent de sudare, A.

Factorul de topire depinde de compoziția firului și a învelișului electrodului, de masa învelișului, precum și de tipul și polaritatea curentului.

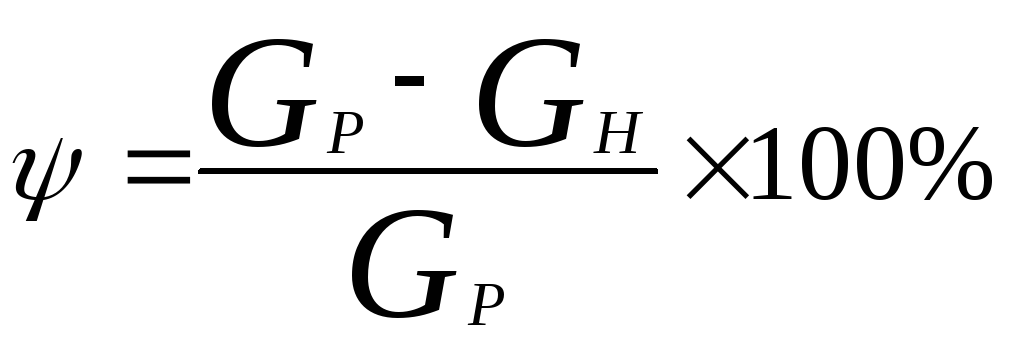

Raportul pierderilor. Coeficientul caracterizează pierderea metalului electrodului pentru stropire, evaporare și oxidare:

ψ=(σ p -σ n)/(I.t), unde σ n este masa metalului depus, g; σ p - masa metalului topit, g.

Factorul de pierdere depinde nu numai de compoziția firului și de acoperirea acestuia, ci și de modul de sudare și de tipul îmbinării sudate. Factorul de pierdere crește odată cu creșterea densității curentului și a lungimii arcului. Este puțin mai puțin atunci când se execută sudură articulații teeși îmbinări cu margini caneluri decât cu placare dură.

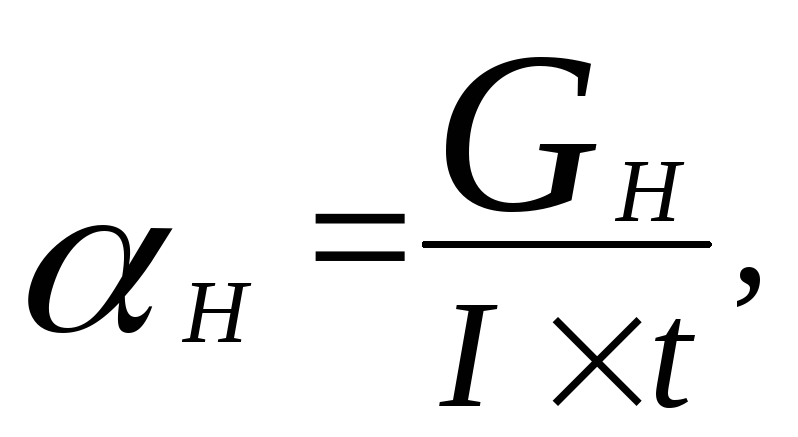

Coeficient de întărire. Pentru evaluarea procesului de suprafață se introduce conceptul de coeficient de depunere α n = σ n /(I.t), unde σ n este masa metalului depus în timpul t, g (ținând cont de pierderi); I - curent de sudare, A.

Coeficientul de depunere depinde de tipul și polaritatea curentului, de tipul de acoperire și de compoziția firului, precum și de poziție spațialăîn care se execută sudarea.

Dependența de magnitudine curent de sudare pe diametrul electrodului.În sudarea manuală cu arc, curentul de sudare și diametrul electrodului sunt legate prin următoarea relație: I=kd, unde I este valoarea curentului de sudare, A; K - coeficient în funcție de marca electrodului; d - diametrul electrodului, mm.

Formula de mai sus este aplicabilă pentru electrozii cu diametrul de 3-6 mm.

Relația dintre diametru și valoarea curentului de sudare se exprimă și prin următoarea formulă experimentală: I=(m+nd)d, unde m=20, n=6 (pentru sudarea manuală cu electrozi de oțel).

Performanța procesului sudare cu arc. Productivitatea sudării determinării cantității de metal depus σ n \u003d α n I.t, unde α n este coeficientul de depunere, g / (A.h); I - curent de sudare, A; t - timp, h.

Cu cât curentul este mai mare, cu atât performanța este mai mare. Cu toate acestea, cu o creștere semnificativă a curentului de sudare, electrodul se poate încălzi rapid cu căldură Joule-Lenz, ceea ce va reduce drastic calitatea sudură, deoarece metalul sudat și zona de fuziune a metalului de bază vor fi supraîncălzite. Trebuie remarcat faptul că supraîncălzirea electrodului crește stropirea metalului.

Întrebări pentru autoexaminare

1. Ce se numește arc electric?

2. Numiți secțiunile principale ale arcului electric.

3. Ca urmare a ce fenomene are loc ionizarea spațiului de aer dintre electrod și produs?

4. Cum se determină coeficienții de topire, sudare și pierderi?

5. Ce se numește aport de căldură?

Influența curentului asupra proceselor de sudare

Productivitatea procesului de sudare în dioxid de carbon, precum și a altor metode de sudare cu electrozi consumabili, este caracterizată prin cantitatea de electrod depus și metal de bază topit.

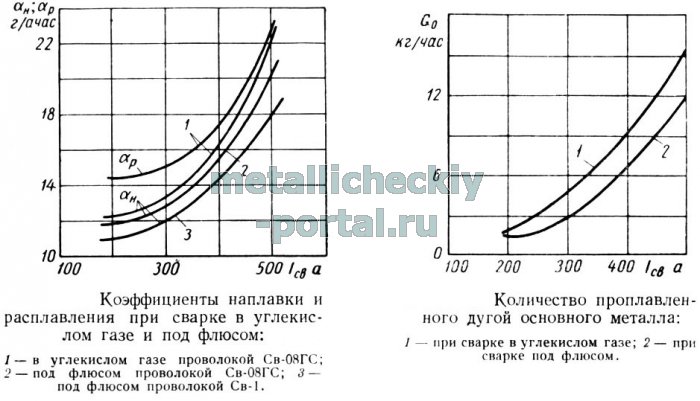

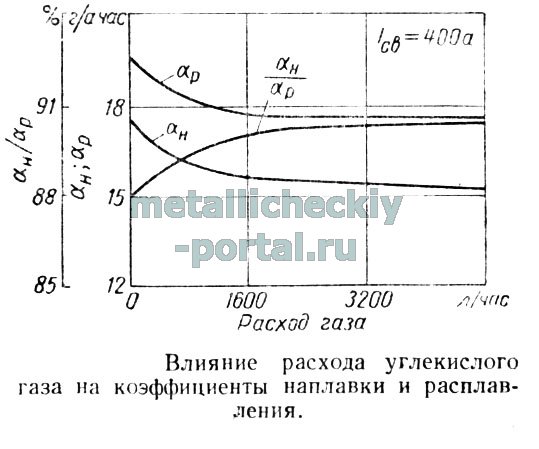

Productivitatea procesului de suprafață este estimată, după cum se știe, prin coeficientul de suprafață (a n), care arată cantitatea de metal electrod depus în grame pe unitatea de timp cu un curent de un amper. Coeficientul de topire (a p) arată cantitatea de metal topit al electrodului în grame pe unitatea de timp cu un curent de un amper. Diferența a p - a n arată pierderea metalului pentru stropire, deșeuri și evaporare. a n și a r sunt determinate de următoarele formule:

unde G n și G p - greutatea electrodului depus și, în consecință, metalul topit în g;

I - curent de sudare în a;

t este timpul de ardere a arcului pe oră. Cantitatea de metal de bază topit pentru 1 oră de arc este determinată de următoarea formulă:

G 0 \u003d F 0 y 0 v cv g / h, (40)

unde F 0 este aria zonei de penetrare a metalului de bază în mm 2; y o - greutatea specifică a metalului în g/cm 3; v cv - viteza de sudare în m/h. Determinarea coeficienților de topire și suprafață, precum și a cantității de metal de bază pătruns de arc, a fost efectuată în timpul sudării automate în dioxid de carbon folosind sârmă Sv-08GS la curenți de 200-500 a. Pentru comparație, a fost determinată performanța sudare automată arc scufundat OSC-45 în aceleași moduri. Datele prezentate în figurile de mai jos arată că în sudarea cu dioxid de carbon, atât coeficientul de depunere, cât și cantitatea de metal de bază sudat în intervalul de curent studiat sunt mai mari decât în sudarea cu arc scufundat. Pe măsură ce curentul crește, această diferență crește.

Rezistența electrică a sârmei Sv-08GS și, în consecință, rata de topire datorată aliajului cu siliciu și mangan va fi mai mare decât sârma cu emisii scăzute de carbon Sv-08A, utilizat de obicei în sudarea cu arc scufundat a oțelului cu conținut scăzut de carbon. Prin urmare, productivitatea procesului de sudare cu arc scufundat cu sârmă Sv-08A, după cum au arătat experimentele (vezi Fig. 26), va fi și mai mică.

Productivitatea mai mare a procesului de sudare în dioxid de carbon indică faptul că consumul de căldură al arcului pentru topirea sârmei electrodului și a metalului de bază în acest caz va fi mai mare decât în sudarea cu arc scufundat.

Cantitatea de căldură consumată în 1 sec. pentru topirea electrodului și a metalului de bază care formează cusătura este determinată de formulele:

unde Q n și Q aproximativ - cantitatea de căldură consumată, respectiv, pentru topirea electrodului și a metalului de bază în 1 sec.;

![]()

C n și C 0 - conținutul de căldură al metalului depus și de bază la punctul de topire în cal/g.

C \u003d C 1 (T 1 - T 2) + S cal / g, (43)

unde C 1 este capacitatea termică specifică medie de la 0 ° C până la punctul de topire; pentru oțel moale, este de 0,155 cal / g ° C;

T 1 - punctul de topire al oțelului moale (1524°C);

T 2 - temperatura la care este răcit metalul de sudură (20 ° C);

S este căldura de topire a oțelului moale (63,9 cal/g).

Trebuie remarcat faptul că temperatura medie a metalului din bazinul de sudură este mai mare decât punctul său de topire. Cu toate acestea, căldura metalului supraîncălzit în bazinul de sudură este cheltuită pentru îndepărtarea căldurii și topirea suplimentară a metalului de bază. Acest lucru ne permite să luăm conținutul de căldură la punctul de topire pentru calcule. Presupunând că scăderea temperaturii de topire a firului de siliciu-mangan (0,72% siliciu; 1,17% mangan) utilizat în aceste experimente este mică în comparație cu temperatura de topire a oțelului moale pe care a fost efectuată suprafața și că căldura Capacitatea metalului aliat cu siliciu și mangan se modifică ușor, este posibil să se accepte conținutul de căldură al electrodului depus și al metalului de bază sudat la fel, adică

C n \u003d C 0 \u003d 0,155 (1524 - 20) + 63,9 \u003d 297 cal / g.

Rezultatele calculării cantității de căldură consumată pentru topirea electrodului și a metalului de bază la sudarea în dioxid de carbon și arc scufundat sunt prezentate în tabelul de mai jos.

Consumul de căldură pentru topirea metalului la sudarea în dioxid de carbon și arc scufundat OSC-45:

Tabelul arată puterea termică a arcului, calculată prin formula

Q d \u003d 0,24. eu St. U d cal / sec, (44)

unde I cv - curent de sudare în a;

U d - tensiunea arcului în v și consumul de căldură pentru topirea electrodului și a metalului de bază ca procent, calculate prin formulele:

Datele prezentate în tabelul de mai sus arată că la sudarea în dioxid de carbon, cantitatea de căldură consumată la topirea electrodului și a metalului de bază și, prin urmare, eficiența utilizării căldurii arcului este în general mai mare decât la sudarea cu arc scufundat (în același moduri). De exemplu, la un curent de 500 A, consumul de căldură în arc pentru topirea metalului este de 57,3%; iar în sudarea cu arc scufundat - 48,8%. Odată cu creșterea curentului în timpul sudării în dioxid de carbon, pierderea de metal pentru stropire scade, adică diferența a p - a n scade (a se vedea figura de mai sus din stânga). De exemplu, la sudarea la un curent de 200 A, aceste pierderi sunt de 14-16%, la un curent de 400 A - 8-10%, iar la un curent de 500 A - doar 2-3%.Scăderea stropilor. cu creșterea curentului se datorează aparent cu o schimbare a naturii transferului picăturilor de metal prin arc.

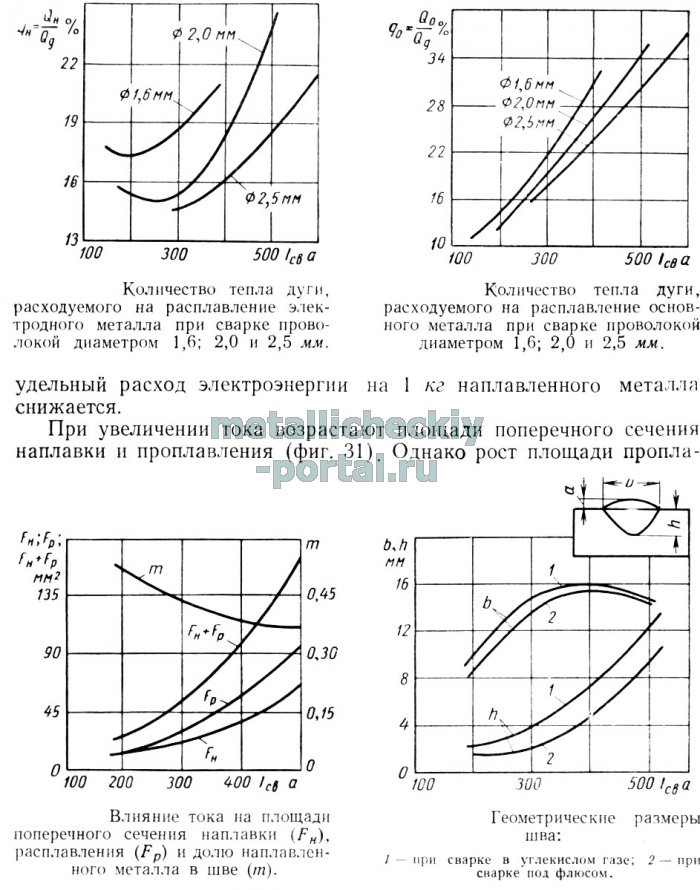

Compararea coeficienților de depunere la sudarea în dioxid de carbon cu un fir cu diametrul de 1,6; 2,0 și 2,5 mm (figura din dreapta) din aceeași compoziție chimică (0,09% carbon, 0,72% siliciu și 1,17% mangan) arată că productivitatea procesului de suprafață crește odată cu scăderea diametrului firului, adică cu creșterea densității curentului. Cantitatea de căldură consumată pentru a topi electrodul și metalul de bază în sudare crește odată cu creșterea densității curentului (figuri de mai jos). Astfel, creșterea densității de curent la sudarea în dioxid de carbon, precum și la sudarea în gaze inerteși arcul scufundat, duce la o creștere a productivității procesului de sudare în ansamblu. În același timp, densitatea de curent crește (vezi figurile de mai jos). Astfel, o creștere a densității de curent în timpul sudării în dioxid de carbon, precum și în cazul sudării în gaze inerte și arc scufundat, duce la o creștere a productivității procesului de sudare în ansamblu. în care

Acest fenomen are loc mai repede decât creșterea zonei de suprafață și, prin urmare, proporția de metal depus în sudare scade odată cu creșterea curentului. De exemplu, la un curent de 200 A (polaritate inversă), acesta este de 52-55%, iar la un curent de 500 A scade la 38-42%. La suprafața și, mai ales, la sudarea metalului cu o concentrație mare de carbon, o creștere a proporției de metal pătruns duce la o îmbogățire nedorită a metalului de sudură cu carbon și, în consecință, la o creștere a tendinței de formare a sudurilor. fisuri fierbinți. În plus, la sudare cu mai multe treceri odată cu creșterea curentului, cantitatea de metal retopit din straturile subiacente crește, ceea ce este de asemenea nedorit. Aceste dezavantaje ale sudării în dioxid de carbon pe polaritate inversă eliminat prin utilizarea polarității directe în timpul suprafeței, ale cărei caracteristici sunt discutate într-un alt articol.

Creșterea adâncimii de penetrare cu creșterea curentului în sudarea cu dioxid de carbon, precum și în alte procese sudare cu arc, este asociată cu o deplasare mai intensă a metalului lichid de sub electrod datorită creșterii presiunii arcului. Cu toate acestea, la sudarea în dioxid de carbon, adâncimea de penetrare va fi mai mare decât, de exemplu, la sudarea sub arc de sudare în aceleași moduri. Acest lucru poate fi explicat prin absența presiunii suplimentare asupra metalului bazinului de sudură, care este disponibilă în timpul sudării cu arc scufundat (datorită greutății fluxului și a zgurii lichide, precum și a presiunii excesive în interiorul bulei de gaz în care arcul arsuri) și îngreunează expulzarea metalului lichid de la baza coloanei arcului.

Influența tensiunii asupra procesului de sudare

Creșterea tensiunii arcului la sudarea în dioxid de carbon, precum și când sudura manuala electrozi acoperiți de înaltă calitate și sudarea cu arc scufundat, duce la o scădere a coeficienților de depunere și topire.

Scăderea coeficientului de topire cu creșterea tensiunii arcului se explică prin scăderea preîncălzirii capătului firului electrodului, care scade la o distanță constantă de la suprafața produsului la muștiuc. În plus, scăderea factorului de topire în timpul sudării în dioxid de carbon este afectată semnificativ de o creștere a pierderii de căldură a arcului către spațiul înconjurător în timpul alungirii acestuia prin radiație și convecție. O scădere a coeficientului de topire, precum și o creștere a pierderilor de metal din cauza stropirii, deșeurilor și evaporării, duce la faptul că, odată cu creșterea tensiunii arcului, scade și coeficientul de depunere.

Odată cu creșterea tensiunii arcului, aria de suprafață scade ușor și aria de penetrare crește (figura de mai sus), ceea ce duce la o ușoară scădere a proporției de metal depus în sudură.

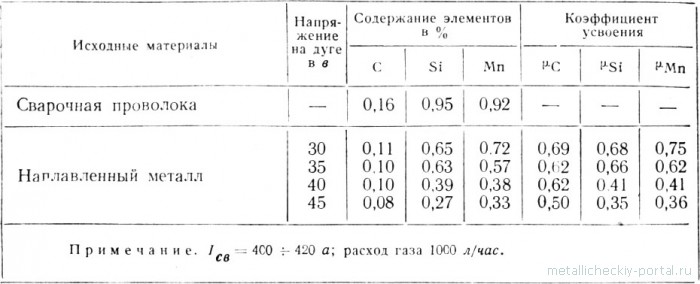

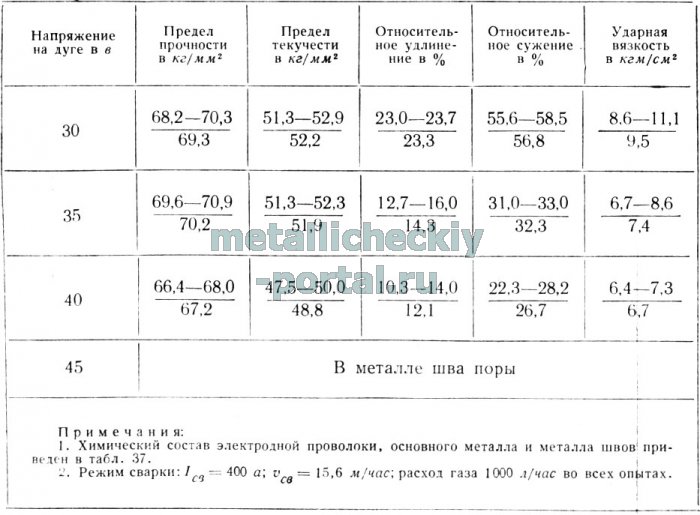

Compoziția chimică a metalului i.va la sudare cu diferite valori ale tensiunii arcului:

Notă. I sv \u003d 400 a; υ sv \u003d 15,6 m / h consum de gaz 1000 l / h.

Compoziția chimică a metalului depus se modifică semnificativ cu o modificare a tensiunii arcului (tabelul de mai sus), care se datorează în principal unei modificări a arderii elementelor de aliere și, într-o măsură mult mai mică, unei modificări a raportului dintre metal depus și de bază. Pentru a vedea exact prezența elementelor de aliere în metal - de asemenea, acordăm atenție că pe portalul nostru există unul special pe care puteți calcula greutatea după lungime sau invers lungimea metalului laminat după greutatea acestuia.

Calculul coeficienților de asimilare a evidențiat o scădere semnificativă a asimilației manganului și în special a siliciului de către metalul de sudură cu creșterea tensiunii arcului și, invers, o creștere a asimilației carbonului. O creștere a coeficientului de asimilare a carbonului cu o creștere a tensiunii arcului este asociată cu procesele care au loc în coloana de duș la sudarea oțelului. Acest lucru este confirmat de faptul că la suprafața cu dioxid de carbon pe cupru (tabelul de mai jos), coeficientul de absorbție a carbonului nu crește, ci, dimpotrivă, scade (de la 0,69 la o tensiune de arc de 30 V la 0,50 la o tensiune de 30 V). 45 V). De aici rezultă că o creștere a coeficientului de asimilare a carbonului în timpul sudării oțelului este cauzată de o creștere a tensiunii arcului prin scăderea arderii carbonului din bazinul de sudură.

Comparația coeficienților de absorbție ai elementelor de aliere arată că arderea siliciului și a manganului în arc și procesul general crește odată cu creșterea tensiunii arcului.

Compoziția chimică a metalului și coeficienții de asimilare ai carbonului, siliciului și manganului la suprafața în dioxid de carbon pe cupru:

O modificare a tensiunii arcului în timpul sudării cu dioxid de carbon afectează semnificativ proprietăți mecanice cusătură metalică. Odată cu creșterea tensiunii pe arc, alungirea și îngustarea relativă, precum și rezistența la impact a metalului de sudură, cad (Tabelul 27); rezistențele la tracțiune și curgerea tind de asemenea să scadă.

Proprietățile mecanice ale metalului sudurilor cu o singură trecere sudate la diferite tensiuni de arc:

Proprietățile mecanice ale metalului de sudură depind de o serie de factori: conținutul de gaze din metalul de sudură, compoziția chimică a sudurilor, viteza de răcire a metalului depus etc. Acești factori pot afecta proprietățile mecanice ale sudurii. în diferite grade.

Deoarece viteza de răcire a metalului sudat depinde în principal de grosimea metalului sudat și de intrarea de căldură, în acest caz nu poate avea un efect decisiv asupra proprietăților mecanice ale sudurii, deoarece în experimentele descrise grosimea metalului a fost constantă, iar aportul de căldură s-a modificat în limite relativ înguste.

O ușoară creștere a conținutului de carbon din sudură (de la 0,13 la 0,15%) în condițiile acestor experimente cu o creștere a tensiunii arcului de la 30 la 40 V nu poate afecta în mod semnificativ proprietățile mecanice ale metalului de sudare. O scădere a conținutului de siliciu (de la 0,45 la 0,21%) și mangan (de la 0,93 la 0,70%) în metalul depus ar trebui să contribuie la reducerea rezistenței acestuia și la îmbunătățirea proprietăților plastice și, prin urmare, nu poate provoca o scădere bruscă a alungirii relative, contracție și duritate.

Principalul motiv pentru scăderea proprietăților plastice și rezistența la impact a metalului de sudură pot fi gazele dizolvate în acesta.

Se știe că o creștere a tensiunii pe arc, adică alungirea acestuia, este însoțită de o creștere a conținutului de oxigen și azot din metalul de sudură în timpul sudării manuale cu arc.

O creștere a conținutului de oxigen și azot în suduri cu creșterea tensiunii arcului a fost confirmată și în timpul sudării în dioxid de carbon prin rezultatele analizei gazelor din aceste suduri (tabelul de mai jos).

Pătrunderea azotului în metalul de sudură indică prezența în compoziție a fazei gazoase în contact cu metalul lichid, aerul pătrunzând prin stratul protector de dioxid de carbon. De asemenea, se poate presupune că o creștere a conținutului de gaze este asociată cu o creștere a timpului de interacțiune a acestora cu picăturile de metal atunci când intervalul arcului este prelungit.

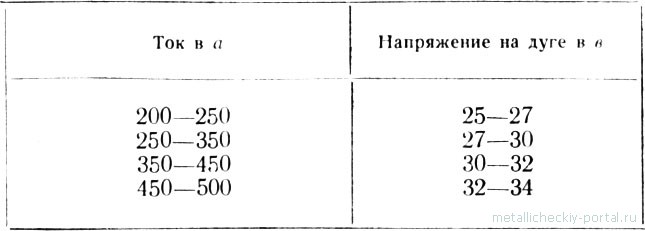

Astfel, experimentele efectuate indică necesitatea unui control strict al fluxului de gaz și al tensiunii arcului. Valorile optime ale tensiunii arcului la sudarea în dioxid de carbon la polaritate inversă cu un fir cu diametrul de 2 mm (consum de gaz la 1000 l / h) sunt prezentate mai jos.

Sudarea cu o tensiune de arc mai mare de 35 V nu poate fi recomandată la un debit de gaz dat din cauza scăderii vizibile a proprietăților plastice ale metalului de sudură.

Influența consumului de dioxid de carbon asupra sudării

Odată cu creșterea consumului de dioxid de carbon, coeficienții de depunere și de topire scad (figura din dreapta). O scădere vizibilă a acestor coeficienți se observă cu o creștere a debitului de gaz de la 0 la 2000 l/h. Odată cu o creștere suplimentară a consumului de gaz, coeficienții practic nu se modifică. Aparent, scăderea coeficienților de suprafață și topire cu o creștere a consumului de gaz este asociată cu o creștere a gradului de răcire a coloanei cu arc de către porțiunile nou intrate de dioxid de carbon rece.

O modificare a consumului de dioxid de carbon pe o gamă largă are un anumit efect asupra compoziție chimică cusătură metalică. Odată cu creșterea consumului de gaz, conținutul de mangan și siliciu din cusătură scade oarecum (tabelul de mai jos). Acest lucru se datorează în principal oxidării mai intense a elementelor conținute în sârmă și este confirmat de datele de analiză chimică a metalului depus în matrița de cupru (Tabelul de mai jos), ceea ce face posibilă excluderea efectului.

Cu toate acestea, odată cu scăderea distanței de la duză la piesa de prelucrat, scoaterea firului electrodului scade în mod natural, ceea ce are un efect semnificativ asupra coeficientului de depunere. De exemplu, cu o creștere a lungimii firului de la 20 la 55 mm, coeficientul de depunere (fig. din stânga) crește de la 14,5 la 25 g/a. oră (diametru sârmă 2 mm, curent 400 A, tensiune arc 30-32 V; debit gaz 1000 l/h). Acest lucru se datorează unei creșteri a gradului de preîncălzire a capătului firului electrodului de curentul care trece prin acesta. Astfel, sporirea sârmei electrodului în timpul sudării este un mijloc eficient de creștere a productivității procesului. Prin urmare, sudarea în dioxid de carbon este oportună să fie efectuată la atingerea maximă admisă, alegând în același timp un astfel de debit de gaz care ar asigura o protecție fiabilă a metalului depus. Experimentele au arătat că la sudarea în condiții de laborator la un curent de 400 A cu un debit de gaz de 1000 l / h și o distanță de la produs până la duză de 32 mm, porii nu au fost detectați în metalul de sudură și atunci când acest lucru distanta a fost crescuta la 35-40 mm, au aparut chiar pori in suduri.cu consum crescut de gaz (1200-1250 l/h).

Influența vitezei de sudare

Odată cu creșterea vitezei de sudare, coeficienții de depunere și de topire scad oarecum (figurele de mai jos), iar pierderile de metal datorate stropirii, deșeurilor și evaporării scad. Zonele de depunere și penetrare scad semnificativ odată cu creșterea vitezei de sudare (figura din dreapta), iar scăderea zonei de depunere are loc mult mai rapid decât zona de penetrare.

În acest sens, proporția de metal depus scade, ceea ce explică creșterea conținutului de carbon din metalul de sudură cu creșterea vitezei de sudare și scăderea conținutului de siliciu (Tabelul de mai jos).

Compoziția chimică a metalului de sudură la sudarea la viteze diferite:

Rezultatele testelor mecanice (tabelul de mai jos) arată că odată cu creșterea vitezei de sudare, proprietățile de rezistență ale sudurii cresc ușor, iar proprietățile plastice scad ușor. Acest lucru se datorează aparent creșterii vitezei de răcire a metalului de sudură și deteriorării ecranului de gaz al zonei de sudare.

Proprietățile mecanice ale metalului unei suduri cu o singură trecere la sudarea la viteze diferite:

![]()

Administrare Evaluarea generală a articolului: Publicat: 2012.08.01

Obiectiv: pentru a determina valoarea coeficienților de topire, suprafață și pierderi datorate deșeurilor și stropilor la sudarea manuală cu arc.

Echipamente și unelte: Post de sudura, electrozi, scut, placa metalica, cantar, etrier.

PARTEA TEORETICĂ

În procesul de sudare manuală cu arc au loc procesele de topire a metalului electrodului, transferul și suprafața acestuia pe suprafața piesei sudate sau depuse. Transferul de metal poate avea loc fie discret în picături, fie într-un jet continuu, așa cum se arată în Figura 1. Transferul de metal în picătură se observă la densitate scăzută de curent, jet - la valori mari ale curentului de sudare și un diametru mic al firului electrodului.

Imaginea 1 - Etape de suprafață prin picătură (a) și transfer cu jet al electrodului de metal:

I - un arc de ardere începe să topească metalul; II - formarea unei picături de metal topit; III - picătura curge pe metal, închizând golul arcului; IV - refacerea arcului și formarea următoarei picături; d E , d LA sunt diametrele electrodului picăturilor.

Principalele cantități care caracterizează procesul de sudare și suprafață sunt:

raportul de topire a metalului R ,

coeficient de întărire H ,

performanța de topire a electrodului P R ,

performanta de depunere P H ,

factor de pierdere .

Raportul de topire a metalului R arată cât de mult metal de electrod este topit pe unitatea de timp pe amper de curent de sudare și este determinat de formula

g/(Ah) (1)

g/(Ah) (1)

Unde G R- masa de topită în timp t electrod metal, g;

eu

t– timpul de ardere a arcului, h.

Coeficientul de topire depinde de materialul electrodului, compoziția acoperirii acestuia, tipul, polaritatea și densitatea curentului. În plus, în timpul procesului de sudare, electrodul se încălzește, ceea ce afectează și intensitatea topirii metalului electrodului. Înainte de începerea sudurii, electrodul are temperatura camerei, la sfârșitul sudării se poate încălzi până la 500600 C, dacă nu există substanțe organice în învelișul său și nu mai mare de 250 C, dacă există. Pentru electrozii din oțel, factorul de topire este de obicei între 7 și 22 g/(Ah).

Productivitatea electrozilor de topire se numește masa metalului electrodului topit de arcul de sudare pe unitatea de timp. Performanța electrozilor de topire P R depinde de cantitatea de căldură transmisă electrodului și este determinată de formula

P R = R eu, g/h (2)

Unde R coeficientul de topire a metalului, g/(Ah).

eu- valoarea curentului de sudare, A;

Cu cât curentul este mai mare, cu atât performanța de topire a metalului este mai mare.

Pentru a evalua procesul de suprafață se folosește coeficientul de suprafață H, care este determinat de formula

g/(Ah) (3)

g/(Ah) (3)

Unde G H este masa metalului electrodului depus în timp t, G;

eu- valoarea curentului de sudare, A;

t– timpul de ardere a arcului, h.

Valoarea coeficientului de depunere H factor de topire mai mic R cu 1..5 g/(Ah) și este de obicei 6..18 g/(Ah).

Productivitatea procesului de suprafață ПН este numeric egală cu masa metalului depus pe unitatea de timp pe un amper de curent de sudare:

P H = H eu, g/h (4)

Unde H coeficientul de depunere, g/(Аh).

eu- valoarea curentului de sudare, A;

De exemplu, la suprafața manuală cu electrozi acoperiți, productivitatea ajunge la 0,8..3,0 kg/h, la suprafața automată cu arc scufundat - 2..15 kg/h, la suprafața cu electrozgură - 20..60 kg/h, la suprafața automată cu electrozi de secțiune mare de până la 150 kg/h.

Valoare G Hîntotdeauna mai puțin G R, deoarece există pierderi din cauza stropirii și a deșeurilor.

Pentru a estima amploarea acestor pierderi, se introduce așa-numitul factor de pierdere , care arată cât de mult din metalul topit se pierde. Acesta este determinat de una dintre formulele echivalente:

(5)

(5)

(6)

(6)

Aici diferența G H - G R este cantitatea de metal care se „pierde” din cauza stropirii, oxidării, evaporării (deșeurilor) în timpul arderii arcului.

Factorul de pierdere depinde de compoziția electrodului și de acoperirea acestuia, de modul de sudare și de tipul îmbinării sudate. De exemplu, factorul de pierdere crește odată cu creșterea densității de curent și a lungimii arcului. De obicei valoare se află în interval

de la 1 la 3% pentru sudarea cu arc scufundat;

de la 3 la 6% la sudarea în gaze de protecție;

de la 5 la 10% la sudarea cu electrozi acoperiți cu grosime;

de la 10 la 20% la sudarea cu electrozi acoperiți subțiri.

La valori mai mari de 20% din factorul de pierdere, nu este recomandabil să folosiți sudarea cu electrozi.

Coeficienții de topire și sudare sunt utilizați pentru a determina consumul de electrozi și pentru a normaliza timpul de sudare.

PARTEA PRACTICĂ

Se realizează conform opțiunilor atribuite de profesor. Tabelul 1 enumeră condițiile cunoscute ale problemei. Determinați parametrul necunoscut.

Tabelul 1 - Sarcină

|

Coef. suprapuneri N, g/(Ah) |

Curent de sudare |

Cantitatea de metal de sudura, Gn, g |

Timp de sudare, oră |

Producția suprafețelor, Luni, g/h |

|

PARTEA EXPERIMENTALĂ

Experimentul se desfășoară într-un laborator la o stație de sudură dotată cu hotă de evacuare, folosind echipament individual de protecție: scut de sudură, șorț de pânză, mănuși.

Fiecare experiment este efectuat de cel puțin trei ori cu media ulterioară a valorilor calculate.

Comandă de lucru:

Luați două din pachet electrod de sudare un diametru.

Îndepărtați stratul (acoperirea) de pe unul dintre electrozi. Măsurați-i lungimea și greutatea. Determinați masa pe unitatea de lungime a tijei electrodului, g/mm.

Măsurați lungimea electrodului acoperit înainte de sudare.

Cântăriți placa de metal înainte de sudare.

Setați valoarea curentului de sudare în funcție de diametrul electrodului:

diametru, mm: 3 4 5

curent de sudare, A: 80100; 130160; 170200

Pentru a suda metalul electrodului pe placă, notând timpul de ardere a arcului.

După suprafață, curățați placa de zgură și stropi de metal. Cântăriți placa de acoperire dur.

Măsurați lungimea rămasă a electrodului după sudare.

Înregistrați datele obținute într-un tabel.

Efectuați un experiment (pag. 1-19) pentru alte valori:

diametrul electrodului,

marca electrodului,

curent de sudare.

Calculați coeficienții de topire, suprafață, pierderi. Introduceți datele într-un tabel.

Determinați productivitatea topirii și suprafeței metalelor. Introduceți datele într-un tabel.

Investigați influența condițiilor de sudare (enumerate la punctul 12) asupra factorilor de topire, sudare și pierderi.

Construiți într-un sistem de coordonate o dependență grafică a parametrilor P, N, de puterea curentului de sudare.

Pe baza rezultatelor calculului, trageți o concluzie despre efectul condițiilor de sudare asupra coeficienților de topire, suprafață și pierderi.

PROIECTAREA RAPORTULUI

Raportul conține fondul teoretic necesar cu definiții și formule pentru calcularea valorilor date; rezolvarea problemelor conform opțiunii oferite de profesor; metode de desfășurare a experimentului și rezultatele acestuia, prezentate sub formă de tabele și grafice; concluzie asupra muncii efectuate.

|

Specificatiile electrozilor |

Greutatea farfurii, g |

Greutatea metalului electrodului, g |

Performanţă |

Coeficienți, g/(Ah) |

|||||||||

|

greutate 1 mm, g |

Dimensiuni, mm |

||||||||||||

|

înainte de a ieși la suprafață |

dupa iesire la suprafata |

înainte de a ieși la suprafață |

dupa iesire la suprafata |

topit G P |

a depus G H |

topirea P R |

placare dură P N |

topirea P |

placare dură N |

pierderi |

|||

ÎNTREBĂRI DE TEST

Coeficientul de depunere H rămâne constant pentru diferite mărci de electrozi, toate celelalte lucruri fiind egale? Dacă nu, ce o cauzează?

Cum se modifică factorul de topire P în funcție de mărimea curentului de sudare?

În ce scop, la determinarea coeficientului de depunere H, suprafața plăcii depuse este curățată de stropi de metal formate la topirea electrodului?

Cum afectează magnitudinea curentului de sudare coeficienții de depunere H și pierderile ?

Cum se modifică factorul de pierdere în funcție de lungimea arcului?

Pe parcursul procesul de sudare sunt folosite diverse materiale de umplutură și suplimentare, care în cele din urmă se termină. Calculul ratelor de consum fir de sudura La îmbinarea și repararea suprafețelor metalice, este foarte important să știți din mai multe motive. Pe de o parte, acest lucru este necesar pentru a determina cantitatea necesară de metal pentru o anumită procedură, pe de altă parte, ajută la calcularea costului reparațiilor într-un anumit caz și la utilizarea acestor date pentru compararea cu alte metode.

Este de remarcat faptul că cele diferite au un coeficient de depunere diferit. Ținând cont de faptul că astfel de materiale sunt adesea folosite pentru mașini automate și semi-automate, precum și în timpul prelucrării manuale, este de dorit să nu întrerupeți cusătura, este mai bine să cunoașteți în prealabil consumul de sârmă de sudură la sudarea semi. -automat pentru ca totul sa mearga bine. Rata de consum este un concept care arată cantitatea de materiale care trebuie creată cusătură de sudurăîntr-o anumită zonă. Acestea includ deșeuri, pierderi și alte cantități care nu rămân direct pe conexiune. Cu alte cuvinte, aici sunt incluse toate etapele de fabricație, inclusiv cele pregătitoare, astfel încât proces tehnologic trecut cu cea mai inalta calitate. Dacă designul este în curs de editare, atunci aceste date sunt luate în considerare și pentru un anumit caz.

Pentru fiecare tip de sudare, fie sudare cu arc cu argon sau gaz obișnuit, există rate de consum determinate de mulți ani de utilizare a tehnologiei de mai sus. La urma urmei, fiecare dintre metode are propriile caracteristici în ceea ce privește pierderile, ca să nu mai vorbim de nuanțele aliajului utilizat și de proprietățile fizico-chimice ale acestuia. La conectarea foilor, cele mai utile informații vor fi consumul de sârmă de sudură la 1 metru de cusătură. Acest calcul poate fi considerat o referință, pe care deja se poate baza. Cu alte soiuri, pot exista și alte valori, dar vor fi totuși aproape de aceasta. Un exemplu simplu ar fi compararea tablelor de îmbinare, unde este nevoie de un minim de proceduri suplimentare, și structuri metalice complexe, în care sunt necesare chinuri, cusături temporare etc. Calculele sunt efectuate conform GOST 14771-76

Caracteristici de calcul

Există o formulă care vă permite să calculați firul de sudură pe 1 metru de cusătură. Ea arata asa:

În acest caz, N înseamnă parametrul dorit, și anume, rata de consum care va fi necesară pentru a crea o cusătură de 1 metru lungime. Parametrul G din formulă arată greutatea metalului pe o conexiune gata făcută de 1 metru lungime. K este factorul de tranziție, care depinde de masa materialului depus la consumul de metal care a fost necesar pentru sudare. Lungimea de 1 metru este luată pentru confortul calculelor și al utilizării ulterioare.

Pentru a afla G (greutatea materialului depus în zona alocată), este necesară următoarea formulă:

Aici F arată zona secțiune transversală cusătură în milimetri pătrați. Următoarea valoare „y” denotă masa specifică a metalului sau a aliajului acestuia din firul utilizat, de unde diferența mare de valori pentru fiecare marcă individuală. L - luat ca 1, deoarece arată numărul de metri ai cusăturii create. În consecință, datorită modificării în L, este posibil să se calculeze parametrul și pentru alte lungimi.

Aceste formule sunt concepute pentru a calcula poziție inferioară sudare. Pentru alții, parametrul final trebuie, de asemenea, să fie înmulțit cu factorul de corecție K. În consecință, formula finală va fi N * K.

- Pentru poziția inferioară, coeficientul = 1;

- Pentru semi pozitie verticala coeficient = 1,05;

- Pentru o poziție verticală, coeficientul = 1,1;

- Pentru poziție deasupra capului coeficient = 1,2.

Factori precum:

- Disponibilitatea și tipul gazului de protecție;

- Caracteristicile echipamentelor pentru sudare;

- Diametrul materialului de umplutură;

- Caracteristicile metalului de bază.

Datorită unor calcule atât de simple, este ușor să se determine ratele de consum de sârmă pentru sudarea cu arc scufundat și alte metode. Unele date, cum ar fi greutatea a 1 metru de sârmă de sudură, pot fi găsite pe cont propriu, în timp ce altele trebuie să fie învățate din directoare și alte locuri.

Exemplu de calcul

Pentru o schemă mai înțeleasă, merită să dați un exemplu despre care va fi consumul de sârmă la sudarea cu un dispozitiv semi-automat. În exemplu, se va folosi oțel obișnuit. Pentru a face acest lucru, începem să determinăm întregul metal depus conform formulei G = F * y * L

G=0,0000055 (m2) * 7850 (kg) * 1 (metru) = 0,043 kg

După aceea, puteți trece la calculul valorii principale conform formulei N \u003d G * K

N = 0,043 * 1 = 0,043 kg

Ținând cont de faptul că sudarea a fost efectuată în poziția inferioară, factorul de corecție este egal cu unu și valoarea finală rămâne aceeași.