Marea enciclopedie a petrolului și gazelor. Sudarea îmbinărilor cap la cap în poziția inferioară

Cum se realizează certificarea și ce trebuie să aduc la examen?

Cum să obțineți un sudor NAKS? O zi este alocată pentru certificare. Dacă dai examenul nu la întreprindere, ci la combină sau la institut, atunci vino dimineața și începe să te pregătești. După preparare, vi se dau două bucăți de țevi (coil) și le gătiți la lumină. De asemenea, este necesar să se pregătească marginile - teșire până la 45 de grade, îmbinarea țevilor (pentru aceasta trebuie să existe o clemă specială în cabină), lipirea lor.

Este mai bine să veniți la certificare pregătit, cu propriile instrumente și consumabile. Ar fi frumos sa cumperi o geanta in care totul poate fi ambalat compact si transportat fara probleme. Trebuie să iei cu tine:

kilograme de 2-3 electrozi LB 52U Kobelco cu diametrul de 2,6, deoarece sunt certificati. Pe loc, cel mai probabil vi se vor oferi electrozi, dar este puțin probabil ca aceștia să fie LB, probabil vă vor oferi Merov (MP-3), cu care nu puteți suda o cusătură, sau UONI. Acestea. este mai bine să-ți aduci propriii electrozi și să le rogi să-i bage la cuptor în timp ce te antrenezi;

pentru centrarea pieselor astfel încât să nu existe deplasare;

;

. discuri abrazive, detasabila, perie pentru metal. Conducta trebuie curatata la un luciu metalic din interior si exterior la o distanta de 30 mm de marginile de sudat.

perie metalică obișnuită.

A mea . Suportul care vi se va furniza la fața locului poate fi slăbit și să nu țină electrodul.

(este cel mai important). Este mai bine să cumpărați un Cameleon ieftin. Îl puteți cumpăra odată pentru a trece examenul.

Citiți articolul de pe site: |

Sudarea țevilor pentru certificare NAKS sub (ultrasunete sau raze X)

Munca pregatitoare

![]()

Ca semifabricate, luați două tăieturi dintr-o țeavă de oțel cu diametrul de 133 mm și grosimea peretelui de 4 mm, tăiate uniform (acest lucru se poate face cât mai eficient pe un ferăstrău de onglet). Asigurați-vă că tăietura este complet dreaptă. Dacă este puțin curbat, atunci în timpul procesului de sudare veți întâmpina dificultăți destul de serioase. Apoi, trebuie să teșiți cu o râșniță și să curățați marginile. Teșirea este îndepărtată în conformitate cu GOST 16037-80 „Îmbinari sudate” la un anumit unghi. Unghiul fiecărei țevi trebuie să fie de 25-30 de grade.

După care. după ce teșirea a fost îndepărtată, este necesar să curățați bavurile, astfel încât acestea să nu interfereze cu formarea corectă a rădăcinii cusăturii. Acest lucru se face cu un fișier. După ce ați îndepărtat teșirea și în interiorul bavurilor, trebuie să tociți marginile, deoarece este prea colt ascutitîn timpul procesului de sudare se va topi rapid. Conform GOST, tocirea se face până la 2 mm.

Asamblare

Această etapă este foarte importantă, urmați-o cu mare atenție. Succesul îmbinării sudate va depinde în întregime de asamblarea corectă.

Conform regulilor, este necesar să andocați țeava și să o apucați. Acest lucru trebuie făcut în așa fel încât să existe un spațiu adecvat pentru penetrarea completă, să nu existe deplasare. De asemenea, aș dori să remarc că țevile vin cu excentricitate (nu tocmai rotundă). Chiar și într-o organizație atât de serioasă precum NAKS, țevile pot distribui cele ovale, care în cele din urmă vor afecta offset-ul. Conform regulilor, este permis 1 mm, dar este încă mult și este posibil să nu existe fuziune la rădăcina cusăturii din cauza deplasării și elipticității țevilor.

Pentru îmbinarea țevilor, acestea iau un colț sau un canal plat, pe care sunt așezate și se stabilește un spațiu, care poate fi de aproximativ 2 până la 3 mm. De obicei este prevăzut cu un diametru de electrod care se introduce pur și simplu în îmbinarea dintre două țevi. Dacă sudați cu un electrod de 2,5 mm. atunci, în consecință, decalajul va fi același.

Notă. Pasajul rădăcinii țevilor de orice diametru (dacă nu este o dimensiune destul de mare) este sudat doar cu un electrod de 2,5 mm. dacă încercați să preparați rădăcina cu un triplu, atunci nu va ieși nimic bun din ea.

Următorul punct pe care aș dori să-l notez. La trecerea certificării NAKS, vi se pot asigura țevi de până la 10 mm grosime pentru a complica sarcina. Cu astfel de grosimi, este necesar să se mărească decalajul la 3 mm. De asemenea, este necesar să se țină cont și să se facă o eroare pentru faptul că la lipire, țeava poate fi trasă împreună la locul de alipire prin tensiuni din metal. Măriți decalajul cu câteva zecimi de milimetru, astfel încât să nu existe dificultăți în viitor.

Pentru o andocare mai sigură, puteți folosi și magneți. Ele pot fi fixate pe ambele părți.

Sudarea prin puncte

Pentru sudarea unei țevi cu diametrul de 133 mm și grosimea peretelui de 4 va fi necesar un curent de aproximativ 50A, în timpul funcționării acesta putând fi reglat. Tacul este plasat mai întâi pe o parte a țevii, apoi, respectiv, dimpotrivă. Dacă este necesar, se reglează distanța dintre țevi. Al treilea tack este plasat la 90 de grade față de primul, iar al patrulea este opus celui de-al treilea.

Prelucrare tack

După fixarea chinelor, este necesar să le curățați bine. La inceputul si la sfarsitul acestora este necesar sa se faca taieturi pentru a elimina eventualele defecte (netopire si pori).

Sudarea rădăcinilor

Pentru a îndeplini eficient această sarcină, este suficient să învățați cum să faceți o singură mișcare oscilativă „înainte și înapoi” cu o schimbare treptată de la o viziune la alta. Viteza de sudare - în funcție de situație. Puteți aprinde electrodul pe un tack, pe un arc lung, rădăcina în sine este fiartă cu un arc scurt. Gătim unghiul înapoi, electrodul poate fi ținut la un unghi de la drept la ascuțit. Dacă tăiați țeava în jumătate, rola de pe spatele acesteia ar trebui să aibă grijă după finalizarea operației, așa cum se arată în imagine.

Este convenabil să gătiți prin agățarea țevii pe dispozitiv în poziția „semi-tavan”. Când vă apropiați de următorul tack, este indicat să îl piliți în jos, astfel încât să existe o fuziune bună la joncțiunea rolelor. Dacă este posibil, procesul ar trebui să aibă loc fără a detașa electrodul. Dacă are loc separarea, atunci puteți adăuga puțin curent în acest moment pentru a asigura pătrunderea. Curentul se regleaza in functie de situatie pentru a asigura o patrundere suficienta si a evita arsurile metalice. La sudare pozitie verticala poti face oricand curentul la minim, cand mergi in pozitia inferioara, trebuie sa tii cont ca este mai usor ca metalul lichid sa cada in teava - ai grija sa nu supraincalzesti otelul in acest moment.

Cusătură de față

Înainte de a trece la trecerea de confruntare, este necesar să curățați rădăcina cusăturii până la metalul gol (înlăturați tuberculii, zgura, subtăieri). Se face un mic canal.

Cusătura orientată spre interior poziție deasupra capului este convenabil să gătești prin mișcarea electrodului în spirală.

Pasajul vertical este o „semilună”.

Când sudați fără întrerupere, încercați să găsiți cea mai confortabilă poziție a corpului, a mâinilor, asigurați-vă că lungimea firului pistolului este suficientă pentru a efectua toate manipulările necesare.

când îndepărtezi zgura, este indicat să închizi ochii și fața cu mâna.

la sudarea celui de-al doilea rolă, este necesar să faceți o tăietură.

Controlul nodului

Marginile cusăturii sunt curățate la o distanță de aproximativ 50 mm (stropi, căderi etc.)

Controlul în sine începe cu o inspecție vizuală a calității cusăturii din față. Cu toate acestea, de obicei nu îi sunt întrebări, ceea ce nu poate fi spus despre trecerea la rădăcină.

Dacă conducta a trecut o inspecție vizuală, numai în acest caz este permisă examinarea prin metode nedistructive (ultrasunete, raze X).

Cerințe pentru trecerea frontală:

Inaltime rola 0,5 – 2 mm

Lățimea cilindrului trebuie să fie egală cu grosimea țevii înmulțită cu 2. Dacă grosimea țevii este de 4 mm, atunci lățimea cilindrului ar trebui să fie de 8-10 mm.

Cusătura este uniformă, dreaptă, aranjamentul solzilor este dens.

Trecere rădăcină:

Înălțimea rolei inversate este de 0,5-1 mm.

nefuziunea și lipsa pătrunderii nu sunt permise.

Sudare- acest proces tehnologic obtinerea unei legaturi permanente prin stabilirea legaturilor interatomice si intermoleculare intre partile sudate ale produsului in timpul incalzirii acestora (locale sau generale), si/sau deformarii plastice.

Folosit pentru sudare sudare semiautomată, automate, transformatoare de sudare. Efectuat manual sau automat.

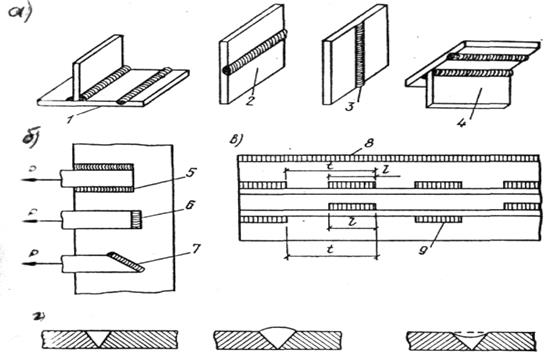

Sudarea țevilor se efectuează cu îmbinări sudate cap la cap, suprapuneri, file și te.

În lucrările de ventilație, se folosesc diverse îmbinări și cusături sudate. Un element se numește îmbinare sudată. structura sudata format din două sau mai multe părți structurale și sudură conectarea acestor părți. Îmbinările sudate utilizate la fabricarea conductelor de aer, fitingurile și alte părți ale sistemelor de ventilație sunt cap la cap, cap la cap cu flanșă, poală, colț (GOST 5264-80).

Articulațiile cap la cap (Fig. 5, a), denumire conform GOST 5264-80 - C2 realizat pentru sudarea conductelor de aer și a pieselor acestora din tablă de oțel cu grosimea de 1,5-3 mm. Pentru a realiza o astfel de conexiune, este necesar să pregătiți marginile foilor și să reglați cu precizie golurile până la 0,5 mm.

Articulații cap la cap cu evază utilizate la fabricarea conductelor de ventilație. Pentru a realiza o astfel de conexiune, foile de metal sunt mai întâi flanșate, iar apoi foile sunt sudate de-a lungul festonului.

Conexiune lap

Această legătură se realizează prin suprapunerea unui element de legătură peste altul. Cantitatea de suprapunere trebuie sa fie de cel putin doua ori mai mare decat suma grosimilor marginilor produselor de sudat.Suprafetele de sudat nu sunt prelucrate (fara a se lua in calcul curatarea marginilor). Foile cu o astfel de conexiune sunt de obicei sudate pe ambele părți pentru a preveni pătrunderea umezelii în golul dintre ele. La fabricarea conductelor de aer rotunde și dreptunghiulare, nu este posibilă sudarea cusăturii din interior, prin urmare, acestea se limitează la sudarea numai a marginilor exterioare. Cusăturile cu flanșă sunt folosite și la fabricarea curbelor rotunde.

Conexiuni de colț (h) producție fără și cu margini teșite.

Conexiuni tee efectuați sudarea primului element al produsului la alții (e). Fără margini teșite, structurile cu o sarcină scăzută sunt vărsate. Ordinea suturii în timpul sudării depinde de diametrul țevii, gradul de oțel, poziția îmbinării.

cusătură sudată, care este metalul depus întărit format în timpul procesului de sudare. Sudurile sunt clasificate după următoarele criterii:

După poziție în spațiu (Fig. 6, a) - pe partea inferioară, orizontală, verticală și tavan;

După poziția relativă la forța care acționează (Fig. 6, b) - pe flanc, capăt sau frontal și oblic;

După lungime (Fig. 6, c) - în continuă sau continuă și intermitentă;

După forma exterioară (Fig. 6, d) în normal, convex și concav.

Orez. Tipuri de fund și poală îmbinări sudate

1) fundul(a-e), 2) poala(g), 3) unghiular(h), 4) tricou(Și).

Orez. Tipuri de suduri.

1 - inferior; 2 - orizontală; 3- verticală;

4 - tavan; 5 - flanc; 6 - fata sau frontala; 7 - oblic; 8 - continuu; 9 - intermitent; 10 - normal; 11 - convex; 12 - concav.

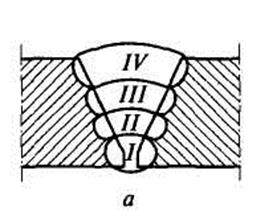

sudare multistrat ( model de cerc ). Potrivit pentru grosimi mari de metal (>20 mm)

În sudarea multistrat, fiecare strat trebuie executat în 2 treceri, începând „într-o rulare”. În plus, fiecare mișcare ar trebui să fie multidirecțională.

11. Sudarea (definiție). Cusătură de sudură (definiție). Pasul de sudare. Teșirea marginii. Rădăcina cusăturii. Munca pregatitoareînainte de sudare. Sudarea multistrat. Ordinea de suprapunere a straturilor de sudura. Sudarea țevilor și chinilor de diametru mare. Raportul sudorului asupra sudurii finalizate.

Sudare– la sută obţinerea legăturilor dintr-o bucată prin stabilirea legăturilor interatomice m/du piese sudate în timpul încălzirii sau deformării plastice a acestora.

Imbinari sudate de toate tipurile fac cusătură sudată,

care este metalul depus întărit format în timpul procesului de sudare. Lungimea secțiunilor sudate ale cusăturii intermitente este luată egală cu 50 - 100 mm, iar golurile dintre ele sunt de aproximativ două ori mai mari. Se numește distanța de la începutul cusăturii anterioare până la începutul următoarei pas de cusătură.

Imbinari sudate de toate tipurile fac cusătură sudată,

care este metalul depus întărit format în timpul procesului de sudare. Lungimea secțiunilor sudate ale cusăturii intermitente este luată egală cu 50 - 100 mm, iar golurile dintre ele sunt de aproximativ două ori mai mari. Se numește distanța de la începutul cusăturii anterioare până la începutul următoarei pas de cusătură.

bulgări teșite- tăiere oblică rectilinie a muchiei de sudat.

rădăcină cusătură- partea sudurii, cea mai îndepărtată de suprafața sa frontală.

Tehnologia sudării.

Utilizare sudare cu arc găsit în viața noastră peste tot, se caracterizează printr-o conexiune de încredere tevi metaliceîntre ei. Prin urmare, în specificul nostru, este utilizat pe scară largă în sistemul de încălzire, deoarece acolo unde există presiune ridicată și temperaturi extreme, acest material nu va concura cu niciunul. Un astfel de sistem prevede utilizarea țevilor fără sudură, iar sudarea lor împreună necesită o tehnologie specială, care trebuie respectată cu strictețe. Constă în pătrunderea rădăcinii cusăturii.

Când sudați țevi și elemente de echipamente pe un sistem convențional de alimentare cu apă sau, de exemplu, un sistem de canalizare, totul este mult mai simplu. Ceea ce descriu mai jos se referă în mod direct la sistemul de abur, iar procesul de instalare pe o conductă de gaz este similar cu acesta presiune ridicata. Esti interesat, draga vizitatoare, de asemenea informatii? Apoi vă invit să vă familiarizați, am încercat să expun totul într-un limbaj simplu.

Tipul de sudare.

Deci, avem două țevi cu diametre identice sau diferite, vom lua în considerare atât aceea, cât și acea opțiune. În primul caz, unim țeava cu orificiul de evacuare, iar în al doilea, trebuie să tăiem o țeavă cu un diametru de 76 de milimetri într-o țeavă cu un diametru de 133 de milimetri. Pentru a obține o etanșeitate absolută (nu mă tem de acest cuvânt) a îmbinării sudate, sudarea va fi dublă. Mai întâi, fierbem așa-numita - rădăcina cusăturii, apoi o vom bloca cu a doua.

Să împărțim întregul proces în mai multe etape, fiecare dintre ele este importantă și se face fără „jamb”, dacă ceva nu a mers prost, este mai bine să atingeți „idealul” în etapa inițială. În cazul nostru, o vorbă amuzantă nu va funcționa: „Poate că nu se va scurge”.

1. Pregatirea suprafetelor de sudat.

Include o potrivire completă a acestora unul cu celălalt. Ambele suprafețe de îmbinare sunt teșite, în mod ideal la 45 de grade față de axa țevii. Este necesar să îl îndepărtați cu condiția de a lăsa capătul plat, cu o lățime de 2-3 milimetri.

Această fotografie prezintă marcaje la capătul țevii, aderând la linia căreia trebuie să decupăm un element, îl numim „facem o mustață” sau „tăiem un pește”.

Și iată o imagine cu cum arată suprafața tăiată și prelucrată a piesei de prelucrat.

2. Andocarea suprafetelor sudate.

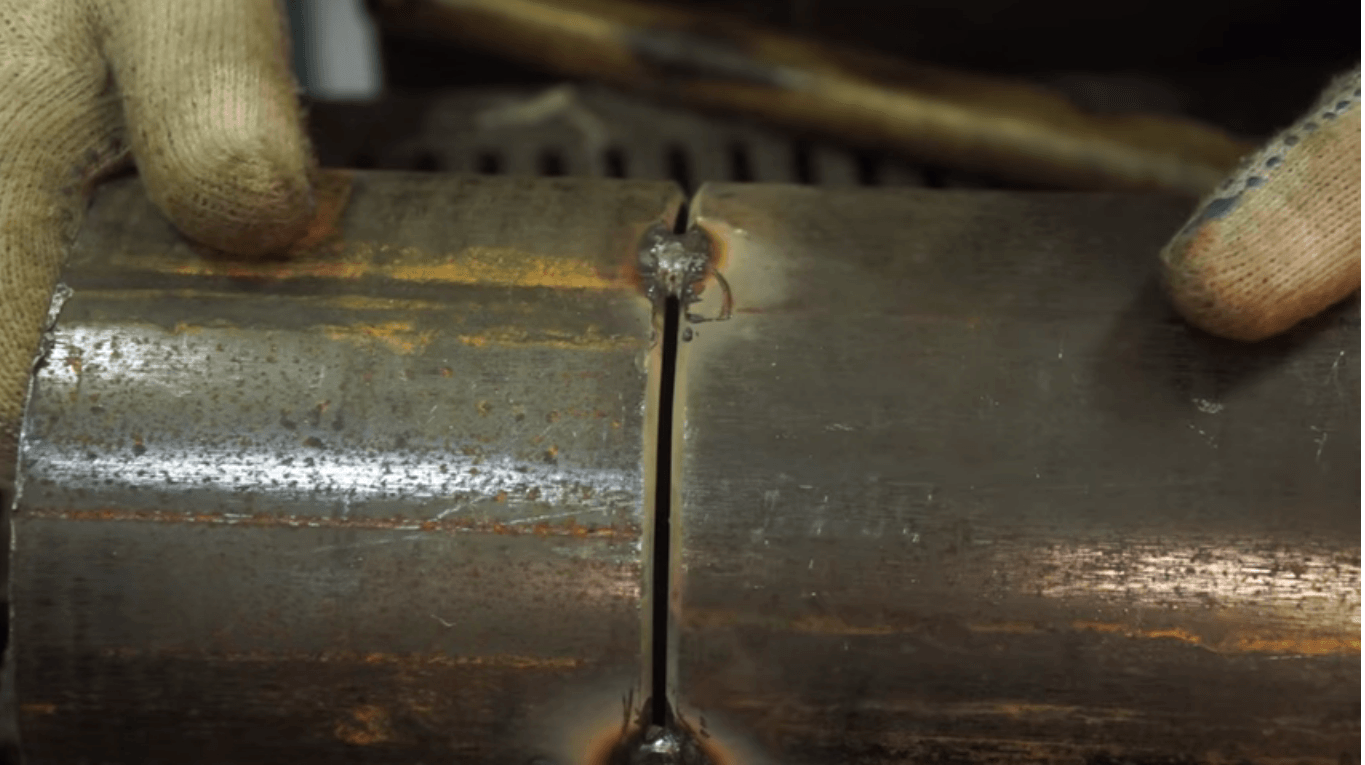

Această fotografie arată îmbinarea pe chinuri. Ambele planuri de suprafață au teșituri și nu se ating, având un spațiu de 2-3 mm, acesta (decalajul) este necesar pentru penetrarea rădăcinii cusăturii.

Important astfel încât elementele de sudat să fie coaxiale, nu se poate pune problema vreunei deplasări între ele, altfel îmbinarea va fi respins.

Ne expunem și ne apucăm unul pe celălalt. In cazul unui decalaj neuniform intre suprafete, care apare atunci cand teava este taiata neuniform, o rafinam cu o polizor cu disc de taiere, obtinem uniformitate pe tot perimetrul.

Țevile cu un diametru de până la 50 de milimetri sunt lipite în două locuri, pe diametre mai mari - cel puțin trei chinuri și începi să gătești din locația logică a celui de-al patrulea. Deja în procesul de sudare, ajungând la următoarea aderență, trebuie curățată.

Sudarea rădăcinilor.

Totul este gata de penetrare pentru prima dată, ceea ce face sudorul în continuare.

Aici, în munca sa, o astfel de nuanță care să prevină formarea porilor este foarte importantă. Cert este că atunci când electrodul se termină, în acest loc se formează această oportunitate. Pentru a-l îndepărta (porul), este necesar să curățați suprafața până la o strălucire și numai după aceea, aprindeți următorul electrod în acest loc.

După finalizarea rodării îmbinării, este rândul instalatorului să lucreze.

3. Alegerea rădăcinii cusăturii.

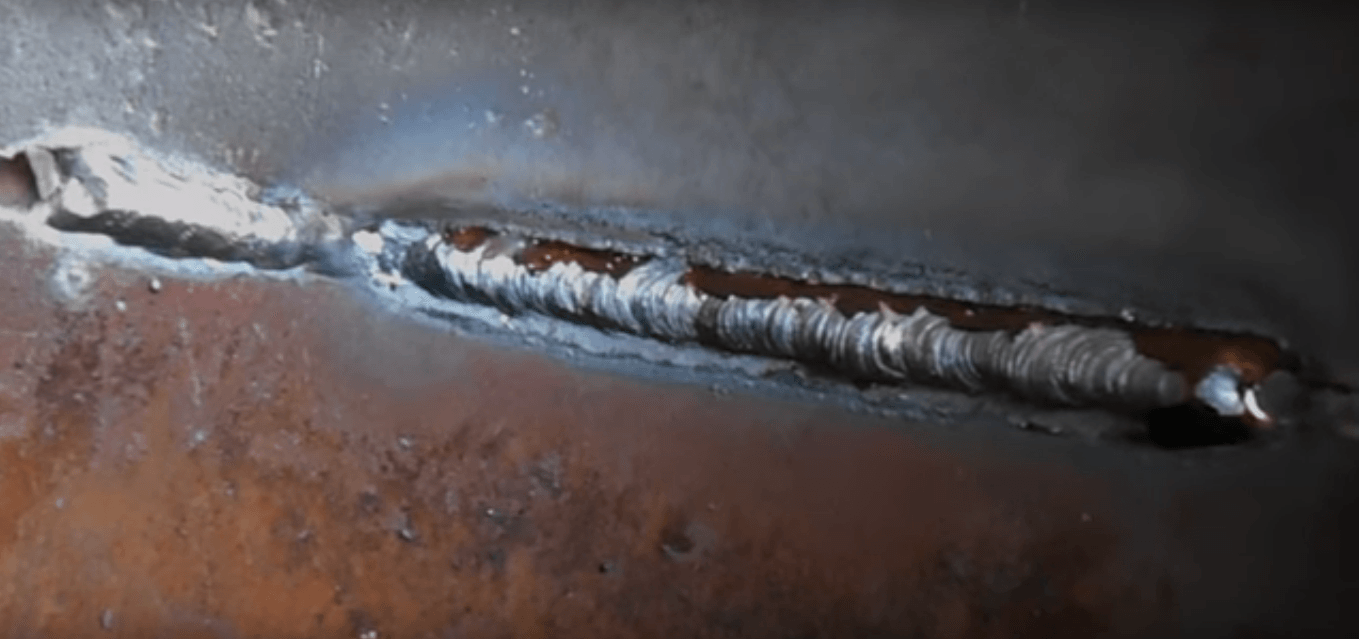

Constă în prelucrarea locului de sudare pe toată circumferința, până la un luciu metalic. Literalmente- nu ar trebui să existe un indiciu de neuniformitate a canelurii și cu atât mai mult resturile de zgură. Toate marginile și neregularitățile sunt netezite, iar suprafețele de pe ambele părți ale cusăturii sunt, de asemenea, lustruite până la un luciu metalic, de douăzeci de milimetri în fiecare direcție. Fac asta cu ajutorul aceleiași râșnițe, cu un disc de curățare instalat pe ea.

La efectuarea acestei etape, am observat un defect - a venit timpul, s-a format la locul „blocației” de sudare.

Iată un rezultat vizual:

![]()

Dacă instalatorul a observat acest „jamb”, este necesară curățarea acestui loc, până la apariția unui gol, prevăzând în același timp pantele teșiturilor suprafețelor de sudat.

Indicați-i sudorului prezența unui por, acesta îl va „arunca”. Apoi selectați un loc sudat la un luciu metalic. După cum am scris mai sus - aduceți totul la perfecțiune.

După aceea, sudorul poate trece la pasul următor.

4. Suprapunerea cusăturii rădăcinii.

Observând ceea ce a scris mai sus în căsuță, în paragraful 2, rulează articulația în cerc. Fără a salva electrozii, cusătura se dovedește a fi „grasă”.

Apoi, instalatorul prelucrează cusătura folosind aceeași râșniță cu o roată de curățare.

In general arata asa:

Aici, un astfel de moment este, de asemenea, important: la curățare, „decupajele” suprafețelor care trebuie sudate sunt inacceptabile; pentru a avertiza acest lucru, șlefuiți într-o direcție dată - de la țeavă la cusătură.

Aici, roșul marchează locurile posibilei apariții a „decupajelor”.

În prezența acestui „jamb” - articulația este respins.

Voi mai adăuga câteva fotografii la descriere. Au o îmbinare sudată a unei țevi cu flanșă. În afara flanșei, pătrunderea se efectuează în conformitate cu întregul proces descris mai sus, adică sudarea rădăcinii sudurii, selectarea acesteia, suprapunerea și curățarea.

În plus, sudăm îmbinarea și din interiorul flanșei:

Defect de sudare.

Porin și ne-am uitat la modul de eliminare, iar acum să explicăm punctele din cauza cărora există o mare probabilitate de apariție.

1. Electrozii nu sunt uscați corespunzător;

2. Locul de intrerupere a sudurii nu a fost curatat, in momentul terminarii electrodului si introducerii in suportul celui urmator;

3. Atitudine neglijentă față de procesul de pregătire a suprafețelor de sudat;

4. Posibile curenți în conductă.

Prima probabilitate ar trebui să fie cunoscută de fiecare sudor, deoarece urmează o pregătire specială.

Al doilea și al treilea se caracterizează printr-o atitudine conștiincioasă față de îndeplinirea îndatoririlor lor directe.

Și iată puțin mai multe detalii despre ultimul punct:

Am avut șansa să mă confrunt cu această problemă, sudorul gătește, aleg rădăcina, acolo curăț porina, iar el gătește, aleg porina, o curăț, o gătesc - porina. Apoi au ghicit că conducta era lungă și pe de o parte avea o legătură cu atmosfera, în general, până când această legătură a fost astupată cu pantaloni de bumbac, nu au ajuns la un rezultat pozitiv.

Ei bine, este ca tot ce am vrut să spun, o voi încheia. Dacă urmați tot ce este descris, în final veți obține o îmbinare - perfectă. Niciun „luminar” nu va găsi motive pentru a respinge, iar o radiografie va arăta conformitatea cu standardele.

Iată videoclipul promis la începutul articolului, din câte am putut să-l montez clar:

Dacă aveți întrebări sau aveți ceva de adăugat la articol, sunteți binevenit în coloana de comentarii.

Succes cu instalarea ta, cu cele mai bune salutări

Faceți clic pe pictogramă dacă credeți că aceste informații vor fi utile prietenilor dvs.

Pagina 1

| Desemnarea convențională a elementelor conductelor sudate prin metoda mecanizată.| Manipulator proiectat de N. M. Kudryavtsev. |

Cusătura rădăcină este sudată cu un cap de sudură TSG-6 proiectat de MVTU im.

Cusătura rădăcinii este sudată cu argon manual sudare cu arc electrod de wolfram. Sudarea se realizează pe un arc extrem de scurt, fără vibrații transversale ale electrodului. Îmbinările rotative sunt sudate de jos în sus. Arzătorul față de zenit este deplasat cu 45 în sensul de rotație al țevii. Imbinari fixe sudate in 3-4 treceri. Începutul și sfârșitul fiecărui pasaj este blocat, umplând cu grijă craterul cu 5 - 7 mm. Sudarea se realizează cu alimentare continuă cu argon în interiorul țevii în următorul mod: diametru electrod de wolfram 2 - 3 mm, curent 90 - 130 A, consum de argon în arzător 600 - 650 l/h, consum de argon pentru suflare 250 - 300 l/h, curent constant cu polaritate inversă.

Sudarea rădăcinii cu tăierea a două margini se realizează cu un fir de electrod cu un diametru de 1 - 12 mm într-un mod mediu la o putere de curent de 130 - 150 A și o viteză de 28 - 39 mm / s. Mișcările oscilatorii sunt raportate la electrod (0 67 - 1 5 oscilații în 1 s) cu o amplitudine de 6 - 8 mm.

Sudarea rădăcinii se realizează cu un fir de electrod cu un diametru de 0-9 mm de sus în jos cu vibrații transversale de amplitudine mică și frecvență crescută, ceea ce reduce totuși viteza de sudare, care este un parametru tehnologic important care determină rata de mișcare a fluxului de sudare și instalație.

Sudarea la rădăcină se realizează prin sudare manuală cu arc cu electrozi acoperiți sau sudare automată cu sârmă miez flux. La sudura manuala stratul de rădăcină, suprafața cusăturii trebuie să fie netedă, fin fulgioasă și să se împerecheze lin cu marginile. Trebuie curățat temeinic roți abrazive folosind polizoare de mare viteză. La efectuarea unei treceri la cald este foarte important să se asigure o împerechere lină a stratului depus cu marginile țevii și o grosime uniformă a stratului în toate zonele îmbinării. Grosimea totală a rădăcinii și a straturilor fierbinți trebuie să fie de cel puțin 5 mm. Cu o grosime mai mică de sudare manuală, poate apărea arderea. După sudare, zgura este îndepărtată și sudura este inspectată vizual. Locurile de suprafață, goluri, non-fuziune sunt curățate polizor, dacă este necesar, sudați cu electrozi cu tipul principal de acoperire. Șablonul controlează uniformitatea umplerii tăieturii. Zonele de îmbinare cu cusături convexe sau supraumplute sunt curățate cu o râșniță.

Sudarea cusăturii rădăcinii se realizează cu mai multe mașini automate montate pe un centralizator care se deplasează în interiorul țevii pe o unitate autopropulsată. Straturile de umplutură sunt sudate cu mașini automate care se deplasează de-a lungul perimetrului îmbinării și reglate (fiecare) la lățimea stratului de sudură suprapus.

Forma sudurii rădăcinii depinde în mare măsură de forma canelurii de la baza sudurii. După cum au demonstrat cercetările și experiența în producție îmbinări sudate, pentru a obține o suprafață ușor convexă a cusăturii, trebuie să existe o zonă plană în interior în șanțul rădăcinii. Absența acestuia și formarea unei secțiuni de rădăcină de către o suprafață prelucrată de-a lungul razei, așa cum se prevede de obicei în tăierea în formă de U a marginilor, conduce la o sudură concavă.

După sudare, sudarea rădăcinii este măcinată cu o unealtă abrazivă, apoi se efectuează o trecere la cald pentru a topi zgura din buzunarele deschise, pentru a îndepărta locurile defecte din sudarea rădăcinii, pentru a distribui uniform hidrogenul pe secțiunea transversală a sudurii, pentru a recoa structura tulpinii sudura rădăcină, precum și pentru a obține un substrat uniform pentru aplicarea straturilor ulterioare.cusătură cu electrozi acoperiți de bază. O trecere la cald se efectuează numai de-a lungul unei suduri de rădăcină nerăcită, cu o pauză de cel mult 5 minute, folosind electrozi acoperiți cu celuloză sau electrozi speciali cu conținut scăzut de hidrogen care oferă posibilitatea sudării în vale. În străinătate produc electrozi speciali fără hidrogen pentru stratul de rădăcină. După sudarea sudurii rădăcinii, straturile ulterioare sunt executate pe unitățile PAH folosind sudarea automată cu arc scufundat.