Sudarea țevilor. Utilizarea sudurii automate în construcția conductelor. Sudarea țevilor de profil

>>Imbinari fixe conducte

Sudarea îmbinărilor de țevi fixe. Tehnologia de sudare a țevilor fără întoarcere

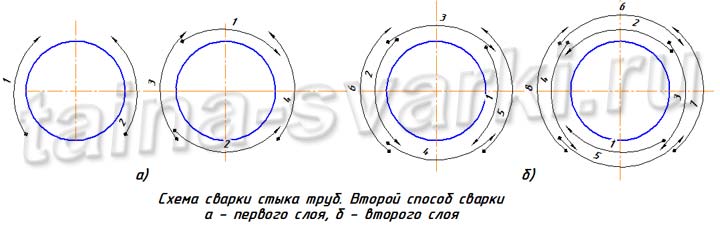

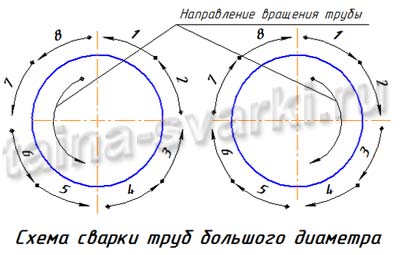

Îmbinările țevilor cu un diametru mai mare de 300 mm sunt sudate într-un mod invers. Lungimea recomandată a fiecărei secțiuni este de 150-300 mm. Ordinea sudării lor este prezentată în diagrama de mai jos. Numerele indică succesiunea secțiunilor de sudare pe straturi, iar săgețile indică direcția sudării.

Tehnica de sudare cu îmbinări fixe

Primul strat este realizat prin alternarea electrodului cu un arc electric întârziat peste o baie de metal topit. Rezistența curentului este selectată de ordinul 140-170A, datorită acestui fapt, devine posibilă topirea marginilor îmbinării și formarea unei role subțiri sub formă de fir, cu o înălțime de 1-1,5 mm în interior. În procesul de sudare, este necesar să se asigure că stropii mari nu cad pe marginile metalice care se sudează.

Sudarea trebuie efectuată fără arsuri în metal. Pentru aceasta arc electric trebuie să fie scurt și să nu fie scos din baie cu mai mult de 1-2 mm. La aplicarea fiecărui strat ulterior, este necesar să se suprapună începutul și sfârșitul straturilor aplicate anterior cu 20-25 mm. Se recomandă ca modurile de sudare pentru al doilea strat să fie aceleași cu cele pentru primul strat. Electrodul, la sudarea celui de-al doilea strat, trebuie să primească vibrații transversale de la marginea unei margini la cealaltă.

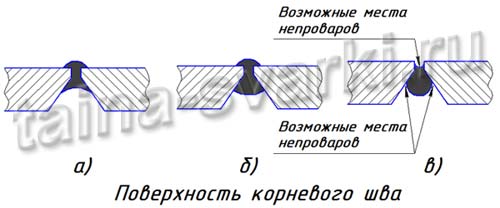

La sudarea trecerii rădăcinii, suprafața fiecărui strat poate fi concavă sau convexă. Dar trebuie avut în vedere faptul că umflarea excesivă poate cauza lipsa de penetrare la rădăcina cusăturii (vezi figura de mai jos). Deosebit de periculoasă este convexitatea excesivă în timpul execuției, deoarece. adesea nu este posibil.

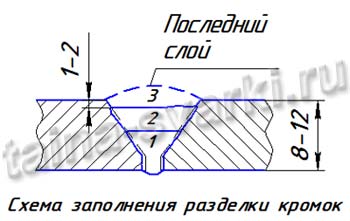

Pentru a putea controla zona de sudura in directia ultimului strat, penultimul strat trebuie sudat astfel incat suprafata lui sa fie la 1-1,5 mm sub marginile de sudat (vezi figura din dreapta).

Pentru a putea controla zona de sudura in directia ultimului strat, penultimul strat trebuie sudat astfel incat suprafata lui sa fie la 1-1,5 mm sub marginile de sudat (vezi figura din dreapta).

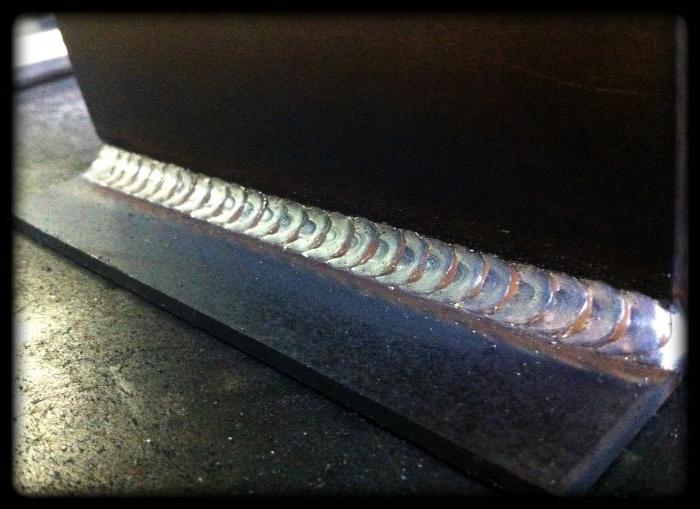

În acest caz, ultimul strat este realizat cu o armătură de 2-3 mm și o lățime cu 2-3 mm mai mare decât lățimea canelurii. În plus, ultimul strat trebuie să aibă o tranziție lină de la metalul depus la bază.

Video: sudare cu îmbinări fixe. blocare pentru sudare

În timpul lucrărilor de construcție și reparații, precum și la stabilirea comunicațiilor, lucrătorii trebuie să pună kilometri de conducte. Toate conductele pot fi împărțite în mai multe categorii:

- conducte principale;

- conducte prin care se transmite apa calda (aburul);

- conducte prin care se transmite gazul;

- conducte destinate instalării sistemelor de alimentare cu apă și de canalizare;

- conducte industriale și tehnologice.

Pentru fiecare tip specific de conductă se impun anumite cerințe privind materialul utilizat pentru montarea conductelor, precum și modul de conectare a acestora. Cel mai comun mod de a conecta conductele este sudarea. În același timp, alegerea metodei și condițiilor care caracterizează sudarea îmbinărilor conductelor este reglementată de regulile și normele existente ale Gostekhnadzor.

Modalități de așezare a conductei.

Așezarea conductei în sine se poate face în două moduri:

- secțional;

- continuu.

Atunci când se utilizează o metodă de așezare continuă, se realizează o construcție graduală a conductei, în timp ce conexiunea se face fără rotirea conductelor. Metoda de așezare secțională implică sudarea secțiunilor individuale ale conductei cu rotație a conductei în condiții industriale, după care secțiunile finite sunt livrate direct la locul de instalare a conductei, unde sunt conectate într-un singur întreg fără rotirea conductei.

Cerințe pentru sudori și condiții pentru efectuarea lucrărilor de sudare.

Sudarea îmbinărilor conductelor este una dintre cele mai importante operațiuni în instalarea conductelor. Doar sudorii cu înaltă calificare care dețin un document pentru dreptul de a efectua acest tip de lucrări au dreptul la astfel de lucrări. În cazul în care sudorul a primit doar o astfel de aprobare și nu are experiență practică, sau nu a lucrat cu conducte de câteva luni, înainte de a începe lucrul direct, trebuie să efectueze sudura de probă folosind aceeași metodă de sudare care va fi folosită apoi în lucrările de sudare. În plus, la efectuarea unei operații de control, aceasta trebuie să funcționeze în aproximativ aceleași condiții care vor fi prezente în timpul procesului de lucru. După finalizarea sudării de control, aceasta este verificată cu atenție și, dacă nu există plângeri cu privire la sudare, sudorul are voie să efectueze lucrarea principală.

Lucrările de sudare în teren se permit să fie efectuate la o temperatură a aerului nu mai mică de -20 grade Celsius, iar dacă vorbim de oțeluri aliate, atunci temperatura aerului în timpul sudării lor nu trebuie să fie mai mică de -10 grade Celsius. Faptul este că, la o temperatură mai scăzută, metalul de sudură topit începe să se satureze activ cu gaze din aerul înconjurător (în principal oxigen și hidrogen), iar astfel de impurități pot face metalul mai poros, adică au un impact mare asupra rezistenței. și fiabilitatea îmbinării sudate. În plus, la sudare, locul în care lucrează sudorul trebuie să fie bine protejat de vânt, ploaie sau zăpadă.

Pregatirea tevilor pentru sudare.

De mare importanță pentru obținerea unei îmbinări sudate de înaltă calitate este pregătirea capetelor țevilor pentru sudare. O astfel de pregătire include:

- îndreptarea capetelor sudate;

- curățarea marginilor țevilor de murdărie, ulei sau o peliculă de oxid care a apărut pe ele;

- ansamblu conducte.

Editați | ×

Editarea capetelor țevilor dă joncțiunii o formă absolut rotundă. Faptul este că în timpul transportului țevilor, capetele acestora pot fi deformate și, în acest caz, nu este posibilă realizarea unei îmbinări sudate de înaltă calitate.

Pentru a îndrepta capetele țevilor, de regulă, se folosesc diverse echipamente mecanice, hidraulice sau pneumatice. De exemplu, în multe cazuri, pentru îndreptare se folosesc un cric hidraulic și blocuri radiale speciale care sunt introduse în interiorul țevii. Cu ajutorul unui cric, plăcuțele se extind și, sprijinindu-se de pereții capeților țevilor din interior, le dau forma dorită.

curatenie

Capetele țevilor care urmează să fie sudate trebuie să fie perfect curate. Metodele de curățare, în acest caz, sunt selectate în funcție de ce fel de poluare se observă. Dacă, de exemplu, este necesară curățarea capetelor țevilor de ulei sau depuneri organice, se utilizează benzină sau solvenți speciali pentru degresarea suprafeței marginilor. Și pentru a scăpa de rugină, în cele mai multe cazuri, se folosesc perii speciale din oțel sau roți abrazive.

Asamblare

Asamblarea îmbinărilor țevilor este o combinație de capete de țevi sudate. În acest caz, trebuie respectate trei reguli de bază:

- suprafețele țevilor de pregătit trebuie să se potrivească complet;

- axa conductei nu trebuie deranjată;

- decalajul dintre suprafețele țevilor de sudat trebuie să fie același pe întreg diametrul țevilor.

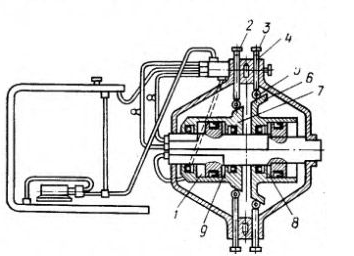

O astfel de asamblare se poate face și manual, dar este de remarcat faptul că acesta este un proces destul de laborios, care necesită multă atenție și precizie și nu oferă întotdeauna calitatea dorită a asamblarii. Prin urmare, în majoritatea cazurilor, în această etapă de lucru, sunt utilizate dispozitive speciale - centralizatoare, care pot fi interne și externe.

După ce toate operațiunile pregătitoare sunt finalizate, sudorul poate trece la etapele principale ale lucrării. În ceea ce privește metodele de sudare utilizate în acest caz, aici, în funcție de materialul conductei, cerințele conductei și condițiile de funcționare, pot fi utilizate diverse metode de sudare:

- după tipul de energie utilizată - arc, gaz, plasmă, fascicul;

- dupa tipul de protectie - sudare cu arc scufundat sau sudare in gaze de protectie;

- dupa gradul de automatizare - manuala, semiautomata sau automata.

În ceea ce privește cea mai comună metodă de sudare, în mai mult de jumătate din cazuri, la sudarea conductelor principale, se utilizează sudarea automată. sudare cu arc sub flux.

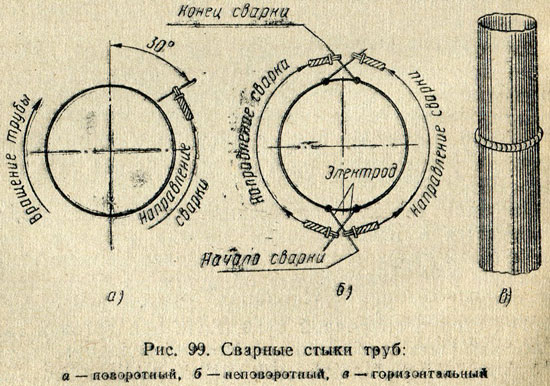

Informatii generale. La construirea conductelor îmbinări sudatețevile pot fi rotative, fixe și orizontale (Fig. 99).

Înainte de asamblare și sudare, conductele sunt verificate pentru conformitatea cu cerințele proiectului conform căruia se construiește conducta și cu condițiile tehnice. Principalele cerințe ale proiectului, precum și condițiile tehnice sunt: disponibilitatea unui certificat pentru brut; lipsa țevilor elipse; lipsa variației peretelui conductelor; conformitate compoziție chimicăȘi proprietăți mecanice cerințele metalice ale conductelor specificate în specificațiile tehnice sau GOST.

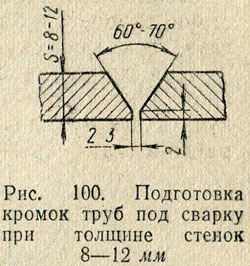

Când pregătiți îmbinările țevilor pentru sudare, verificați perpendicularitatea planului de tăiere al țevii pe axa acesteia, unghiul de deschidere al cusăturii și cantitatea de tocire. Unghiul de deschidere al cusăturii ar trebui să fie de 60 - 70 °, iar valoarea tocirii 2 - 2,5 mm(Fig. 100). Teșiturile sunt îndepărtate de la capetele țevilor prin mijloace mecanice, tăiere cu gaz sau alte metode care asigură forma, dimensiunile și calitatea necesară marginilor prelucrate.

Diferența de grosimi a peretelui țevilor sudate și deplasarea marginilor acestora nu trebuie să depășească 10% din grosimea peretelui, dar să nu fie mai mare de 3 mm. La îmbinarea țevilor, între marginile îmbinate ale elementelor îmbinate trebuie asigurat un spațiu uniform, egal cu 2 - 3 mm.

Înainte de asamblare, marginile țevilor de îmbinat, precum și suprafețele interioare și exterioare adiacente acestora, pe o lungime de 15 - 20 mm curățat de ulei, sol, rugină și murdărie.

Pungile, care sunt parte integrantă a sudurii, sunt executate de aceiași sudori care vor suda îmbinările, folosind aceiași electrozi.

La sudarea țevilor cu un diametru de până la 300 mm lipirea se realizează uniform în jurul circumferinței în 4 locuri cu o cusătură cu o înălțime de 3 - 4 mm si lungime 50 mm fiecare. La sudarea țevilor cu un diametru mai mare de 300 mm chinurile sunt plasate uniform pe întreaga circumferință a îmbinării la fiecare 250 - 300 mm.

La instalarea conductelor, este necesar să se străduiască să se asigure că cât mai multe îmbinări sunt sudate în poziție rotativă. Conducte cu o grosime de perete de 12 mm, sudate in trei straturi. Primul strat creează penetrare locală la rădăcina cusăturii și fuziune fiabilă a marginilor. Pentru a face acest lucru, este necesar ca metalul depus să formeze o rolă cu filet îngust în interiorul țevii cu o înălțime de 1 - 1,5. mm, distribuite uniform pe întreaga circumferință. Pentru a obține pătrunderea fără țurțuri și bavuri, mișcarea electrodului trebuie să fie alternativă cu o scurtă întârziere a electrodului pe bazinul de sudură, o ușoară oscilație transversală între margini și formarea unui mic orificiu în partea superioară a unghiului de teșire. Gaura se obține ca urmare a pătrunderii metalului de bază cu un arc. Dimensiunea sa nu trebuie să depășească 1 - 2 mm mai mult decât spațiul specificat între țevi.

Sudarea îmbinărilor rotative.Înălțimea primului strat 3 - 4 mm sudate cu electrozi cu diametrul de 2-3-4 mm. Al doilea strat este sudat cu electrozi de diametru mai mare și la un curent crescut. Primele două straturi pot fi realizate într-unul din următoarele moduri:

1. Îmbinarea este împărțită în patru secțiuni. În primul rând, secțiunile 1 - 2 sunt sudate, după care țeava este răsucită la 180 ° și secțiunile 3 și 4 sunt sudate (Fig. 101). Apoi țeava este rotită cu încă 90 ° și secțiunile 5 și 5 sunt sudate, apoi țeava este rotită cu 180 ° și secțiunile 7 și 8 sunt sudate.

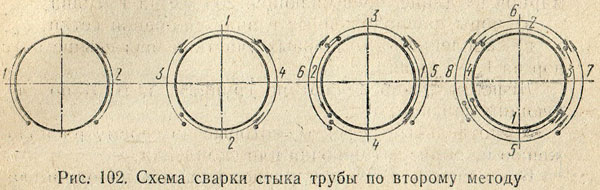

2. Îmbinarea este împărțită în patru secțiuni. Mai întâi, secțiunile 1 și 2 sunt sudate, apoi conducta este rotită cu 90 ° și secțiunile 3 și 4 sunt sudate (Fig. 102). După sudarea primului strat, țeava este rotită cu 90° și secțiunile 5 și 6 sunt sudate, apoi țeava este rotită cu 90° și secțiunile 7 și 8 sunt sudate:

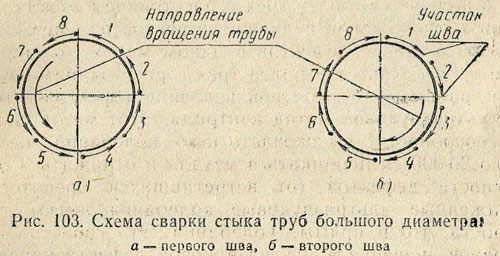

3. Îmbinarea este împărțită în mai multe secțiuni (la sudarea țevilor cu un diametru mai mare de 500 mm). Sudarea se realizează într-un mod invers, în secțiuni separate (Fig. 103). Lungimea fiecărei secțiuni a cusăturii (1 - 5) este de 150 - 300 mm si depinde de diametrul conductei.

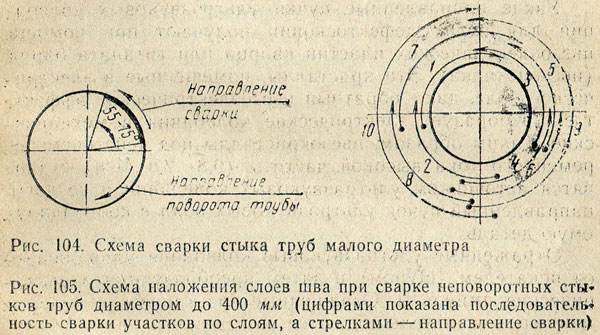

Al treilea strat din toate metodele discutate mai sus este aplicat într-o singură direcție cu rotația țevii. Pentru conducte de până la 200 mm nu puteți împărți îmbinarea în secțiuni și să o sudați cu o cusătură continuă cu țeava învârtită în timpul procesului de sudare (Fig. 104). Al doilea și al treilea strat sunt realizate în mod similar cu primul, dar în direcții opuse. În toate cazurile, este necesar să se suprapună fiecare strat ulterior cu cel anterior cu 10 - 15 mm.

Sudarea îmbinărilor fixe.Îmbinări fixe de țevi cu grosimi de perete de până la 12 mm sudate în trei straturi. Înălțimea fiecărui strat nu trebuie să depășească 4 mm, iar lățimea rolei trebuie să fie egală cu două sau trei diametre ale electrodului.

Îmbinări ale țevilor cu un diametru mai mare de 300 mm sunt sudate în mod invers în trepte. Lungimea fiecărei secțiuni ar trebui să fie de 150 - 300 mm, ordinea suprapunerii lor este prezentată în Fig. 105.** * Primul strat se formează în timpul mișcării înainte-retur a electrodului cu o întârziere a arcului pe bazinul de sudură. Valoarea curentă este setată la 140 - 170 dar, care vă permite să topiți marginile îmbinării cu formarea unei role cu filet îngust cu o înălțime de 1 - 1,5 mm pe interiorul ei. În același timp, stropi mari de metal topit nu trebuie să cadă pe marginile de sudat, iar sudarea trebuie efectuată fără arsuri. Pentru a face acest lucru, Arcul trebuie să fie ținut scurt și, luând-o de pe baie, îndepărtați-l cu cel mult 1 - 2 mm. Suprapunerea începutului și sfârșitului stratului adiacent ar trebui să fie de 20 - 25 mm.

Modul de sudare a celui de-al doilea strat este același ca și pentru sudarea primului strat. La sudarea celui de-al doilea strat, electrodul trebuie să aibă oscilații transversale de la marginea unei margini la marginea celeilalte margini.

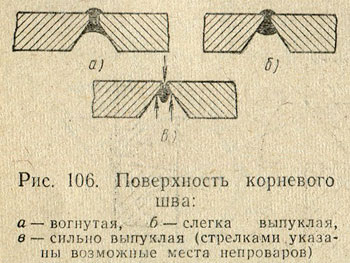

La sudare, suprafața fiecărui strat poate fi concavă (Fig. 106, a) sau ușor convexă (Fig. 106.6). Bulbirea excesivă a cusăturii, mai ales când sudarea tavanului(Fig. 106, c) poate fi cauza lipsei de fuziune.

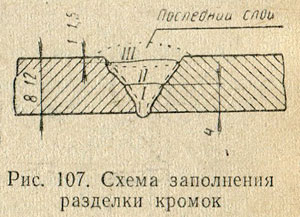

Pentru a facilita observarea zonei de sudare în direcția ultimului strat, penultimul strat este aplicat în zona marginii, astfel încât suprafața sa să fie de 1 - 1,5 mm sub marginile de sudat (Fig. 107). Ultimul strat se realizează cu un câștig de 2 - 3 mmși o lățime de 2 - 3 mm mai mare decât lățimea canelurii. Ar trebui să aibă o tranziție lină de la metalul depus la bază.

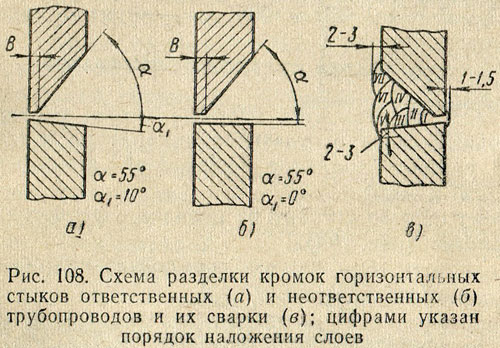

Sudarea îmbinărilor orizontale. La asamblarea îmbinărilor orizontale ale țevii, nu este nevoie să îndepărtați complet marginile țevii inferioare, este suficient doar să o deschideți la un unghi de 10 - 15 °, ceea ce îmbunătățește procesul de sudare fără a-i schimba calitatea (Fig. 108, A). La asamblarea conductelor necritice pe conducta inferioară, teșirea nu este îndepărtată deloc (Fig. 108.6).

Cea mai bună metodă de sudare a îmbinărilor orizontale este sudarea cu margele de secțiune mică. Prima rolă se aplică în partea de sus a cusăturii (Fig. 108, c), cu electrozi cu diametrul de 4 mm(în prezent 160 - 190 dar) în timpul mișcării alternative a electrodului cu formarea obligatorie a unei role cu filet îngust cu o înălțime de 1 - 1,5 pe partea interioară a îmbinării mm. După primul rolă (strat), suprafața acestuia este curățată. A doua rolă este aplicată astfel încât să se suprapună pe prima în timpul mișcării alternative a electrodului și a ușoarei oscilații a acestuia de la margine marginea de jos spre marginea de sus. Sudarea se efectuează în aceeași direcție ca și sudarea primului strat (sferă). Apoi, curentul crește la 250 - 300 darși sudați a treia rolă cu electrozi cu un diametru de 5 mm care îmbunătățește performanțele de sudare. A treia rolă este aplicată în direcția opusă decât a fost sudată prima cusătură. Ar trebui să acopere 70% din lățimea celui de-al doilea rolă. A patra rolă este așezată în aceeași direcție, dar plasată în adâncitura dintre a treia rolă și marginea superioară.

La sudarea unei îmbinări de țeavă în mai mult de trei straturi, începând de la al treilea strat, fiecare strat ulterior se execută în direcția opusă celui precedent, Țevi cu un diametru de până la 200 mm sudate cu cusături continue și cu un diametru mai mare de 200 mm- metoda pasului invers.

Îmbinarea conductei este împărțită condiționat în 4 secțiuni aproximativ identice. Mai întâi, se sudează secțiunile 1-2, apoi se rotește țeava la 180 ° și se sudează secțiunile 3 și 4. Schema acestei metode de sudare este prezentată în figura de mai jos.

După sudarea primului strat, țeava este rotită cu încă 90° și se sudează secțiunile 5 și 6. Apoi, după ce țeava este rotită cu încă 180°, se sudează secțiunile rămase 7 și 8.

A doua metodă de sudare a țevilor cu o rotire a capului

De asemenea, ca și în prima metodă, îmbinarea este împărțită condiționat în 4 secțiuni aproximativ egale. În primul rând, secțiunile 1 și 2 sunt sudate, apoi țeava este rotită la 90 °, iar secțiunile 3 și 4 sunt sudate. Schema acestei metode este prezentată în figura de mai jos.

După ce primul strat de cusătură a fost sudat, țeava este rotită cu 90° și secțiunile 5 și 6 sunt sudate, apoi țeava este rotită din nou cu 90° și secțiunile 7 și 8 sunt sudate.

A treia cale. Sudarea țevilor pivotante cu diametru mare

Această metodă de sudare este utilizată pentru sudarea țevilor cu diametru mare, mai mare de 500 mm. Cu această metodă, îmbinarea este împărțită în mai multe secțiuni și sudarea se realizează într-un mod invers. Schema de sudare este prezentată mai jos.

Al treilea strat al sudurii, indiferent de metoda de sudare a primelor straturi, se realizează într-o direcție cu o rotire constantă a țevii.

Video: sudarea îmbinărilor țevilor rotative

Partea 1. Fierbem rădăcina cusăturii:

Partea 2. Completarea tăieturii:

Sudarea îmbinărilor rotative cu diametrul conductei mai mic de 200 mm

Dacă diametrul conductei care trebuie conectată nu depășește 200 mm, atunci îmbinarea nu poate fi împărțită în secțiuni, ci sudată cu o cusătură continuă, consultați figura de mai jos:

În acest caz, al doilea și al treilea strat sunt executate în mod similar cu primul, dar de fiecare dată, cu următorul strat, direcția de sudare este inversată. Și în toate cazurile, este necesar să se suprapună fiecare strat anterior cu următorul cu 10-15 mm.

Instalarea autostrăzilor în orice scop de la rularea țevilor se realizează cel mai adesea cu ajutorul sudării. În plus, sudarea țevilor la domiciliu se poate face în două moduri:

- Dugov;

- Sudarea cu gaz.

În acest caz, ambele tipuri de sudare pot fi împărțite în categorii:

- Plastic (sudura sub presiune);

- Sudarea prin fuziune a electrodului de metal și lipire.

Fiecare dintre metodele de îmbinare a metalelor are anumite cerințe care trebuie respectate pentru a se obține Calitate superioară sudură.

Important: lucrari de sudare sunt produse în principal printr-o cusătură industrială, care corespunde cu SNiP III-G.9-62. Respectarea regulilor și reglementărilor vă permite să predați o cusătură de înaltă calitate. Atunci când efectuează lucrări, folosesc în principal echipamente automate sau semiautomate.

Sudarea cu arc electric

Acest tip de conexiune la conducte se realizează cu curent AC sau DC. Deci, dacă vorbim de sudarea țevilor la utilizare curent continuu, apoi un fir pozitiv este conectat la conducta de sudat, care este conectat în paralel cu polul pozitiv aparat de sudura. Și al doilea fir este conectat la electrod și polul negativ al echipamentului. Acest tip de sudare se numește sudare cu polaritate directă. Dacă firele sunt conectate în ordine inversă (opusă), atunci această lucrare se numește sudare cu polaritate inversă.

Important: din punct de vedere al beneficiilor economice, sudarea cu arc este considerată mai convenabilă când curent alternativ. În acest caz, consumul de energie este mai mic. În plus, în acest caz, întreținerea echipamentului este mai ușoară în contrast cu întreținerea echipamentelor DC.

Sudarea țevilor folosind metoda arcului electric este folosită cel mai adesea conform GOST pentru a conecta elementele conductei care au un spațiu liber interior de cel puțin 80 mm și o grosime a peretelui de 3 mm sau mai mult. Sudarea cu arc electric se compară, de asemenea, în mod favorabil cu sudarea cu gaz prin faptul că pentru această operație este prevăzută o cantitate mai mică de consumabile, care la rândul lor au un cost mai mic.

Principiul acestei metode de conectare este arderea continuă a arcului, care se formează între electrod și marginea de topire a metalului. Când sufletul arde, se formează o temperatură constantă de aproximativ 3500 de grade Celsius. Din acest motiv, metalul conductei se topește și umple golul dintre cele două elemente ale liniei care se sudează.

Important: la sudare, mișcarea electrodului are loc mai întâi spre spațiu, apoi de-a lungul acestuia sau peste gol. Rezultatul este o sudură netedă, care poate fi comercializată.

Merită să știți că adâncimea (numărul de straturi) sudurii depinde de grosimea pereților conductei. Conform GOST, sudarea trebuie făcută în următorul număr de straturi:

- Pentru o țeavă cu pereți de până la 3 mm, se formează o cusătură într-un singur strat;

- Pentru o conductă cu pereți de 4-5 mm, cusătura este realizată în 2 straturi;

- Țeavă cu o grosime a peretelui de 6-9 mm - o cusătură în trei straturi;

- Grosimea peretelui 10-12 mm - o cusătură cu o grosime de 4 straturi;

- Pereți 13-15 mm - o cusătură în 5 straturi.

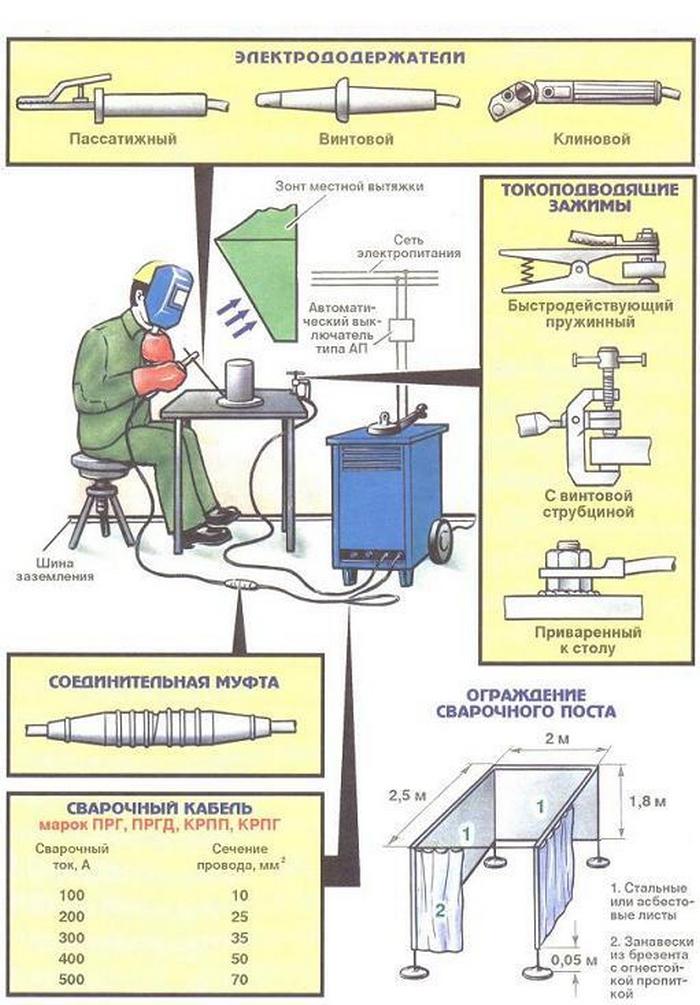

Conformitatea locului de muncă al sudorului în conformitate cu GOST

Operatorul care efectuează racordarea conductei prin sudare trebuie să aibă un echipament bine echipat la locul de muncă. Ar trebui să conțină toate instrumentele și accesoriile pentru sudarea de înaltă calitate:

- Mașina de sudură în sine;

- Cutii pentru electrozi si cenusii;

- Dalta si ciocanul pentru indepartarea zgurii de pe sudura;

- Cablu de sudura flexibil de sectiune dorita, izolat de inalta calitate.

- Costum de protecție, mănuși și cască.

În același timp, merită să știți că masca este realizată din placaj sau fibre speciale, ceea ce vă permite să vă protejați fața și ochii de radiațiile ultraviolete, stropii de metal topit și Radiatii infrarosii. Greutatea măștii de protecție este de aproximativ 600 gr. în zona ochilor operatorului există un filtru de lumină, acoperit la exterior cu sticlă obișnuită. Această inserție protejează ochii operatorului de radiațiile dăunătoare generate în timpul sudării.

În plus față de uneltele și costumul enumerate, sudorul trebuie să aibă un suport electric, care, conform GOST, trebuie să îndeplinească următorii parametri:

- Greutate - nu mai mult de 0,5 kg;

- Izolarea de curent;

- Au protecție împotriva supraîncălzirii în condiții de utilizare prelungită;

- În plus, un suport electric bun vă permite să schimbați electrozii în orice unghi în timpul lucrului.

Alegerea electrozilor

Calitatea sudurii depinde în întregime de electrozii selectați corespunzător. O alegere competentă a electrodului vă permite să obțineți o cusătură fiabilă și strânsă, care îndeplinește standardele stabilite.

În funcție de tipul de oțel pentru care este aplicabil electrodul, acesta poate fi împărțit în următoarele tipuri:

- E42A;

unde litera E înseamnă cuvântul „electrod”, iar numărul indică rezistența temporară a metalului conductei la rupere în timpul formării unei cusături.

În plus, merită să știți că diametrul electrodului este selectat și în funcție de grosimea pereților conductei.

Sudarea cu gaz

Această metodă de conectare a conductei este recomandată conform GOST dacă metalul elementelor pentru sudare are o grosime a peretelui mai mică de 3,5 mm și un diametru interior de până la 8 cm. Acest lucru se datorează faptului că sudare cu gaz mai puţin traumatizant pentru metal (impact mecanic asupra metalului) mai jos decât sudare cu arc. În plus, metalul topit ca rezultat al unei suduri cu gaz are o vâscozitate și o alungire mai scăzute.

Principiul sudării cu gaz este de a forma o flacără dintr-un amestec de oxigen și acetilenă. Ca rezultat, flacăra topește metalul conductei și un aditiv special, care este utilizat pentru a forma sudarea.

Important: ar trebui să știți că flacăra arzător de gaz capabil să încălzească metalul la o lățime de 2,5-3 ori mai mare decât adâncimea sudurii.

Important: pentru a suda o conductă cu o grosime a peretelui de 4 mm sau mai mult, este necesar să se formeze o margine specială de teșit pentru o mai bună topire a metalului.

Potrivit SNiP, sudarea cu gaz a țevilor se efectuează numai într-un loc bine ventilat, deoarece evaporarea gazelor în timpul sudării afectează negativ sănătatea operatorului.

Calitatea sudurii conform GOST

Când conectați țevi prin sudare de orice tip, merită să monitorizați calitatea cusăturii. Acest proces permite detectarea în timp util a defectelor la îmbinările sudate și prevenirea depresurizării conductei. Controlul, conform GOST, se realizează în mai multe moduri:

- Inspecția vizuală a sudurii în toate etapele formării acesteia. Deci, în timpul unei inspecții vizuale, ar trebui detectată prezența fistulelor, fisurilor și arsurilor în metal. În cazul detectării unor astfel de defecte, conducta este redigerată, tăind în prealabil secțiunea substandard.

Important: zonele îmbinărilor, sudate din nou și supuse corectării, sunt supuse unor încercări fizice obligatorii.

- Încercări mecanice ale sudării țevilor peste cusătura formată și îmbinarea țevii. În acest caz, sudarea este verificată pentru tensiune, încovoiere, rezistență la impact sau tensiune, în funcție de scopul liniei. Pentru a efectua teste mecanice ale cusăturii obținute, operatorul trebuie să efectueze simultan sudarea îmbinărilor de testare în timpul sudării. Ele servesc apoi ca mostre pentru controlul mecanic.

Important: această metodă verifică calitatea sudării numai pe acele autostrăzi care sunt subordonate organizațiilor Gosgortekhnadzor. În acest caz, testele sunt efectuate în conformitate cu GOST 6996-54.

- O metodă fizică pentru controlul sudării țevilor, care implică utilizarea de raze X, raze gamma, unde ultrasonice etc. Astfel de metode de testare sunt, de asemenea, efectuate numai pe conducte cu scop special. În acest caz, cusăturile rezultate sunt supuse transiluminării cu raze X pentru a identifica fisurile interne, porii și zgura. Totodată, trebuie să știți că nu există doar instalații industriale cu raze X, ci și mobile, pentru efectuarea controlului fizic în condiții de instalare. Razele gamma sunt folosite într-un mod similar și în aceleași scopuri. La pătrunderea prin sudură, grinda își lasă amprenta pe film din interiorul îmbinării. Și dacă se constată deficiențe și defecte în îmbinare sudata, atunci filmul din aceste locuri va fi mai întunecat. Verificarea fizică se efectuează în conformitate cu GOST 7512-55. În acest caz, secțiunile conductei cu astfel de defecte în conexiune sunt supuse respingerii:

- Fisuri de orice formă și dimensiune;

- Prezența zgurii în sudurăși pori, al căror număr depășește 10% din grosimea peretelui țevii;

- Prezența lipsei de penetrare în îmbinare, dacă volumul acesteia este de 15% sau mai mult din grosimea peretelui metalic.

Important: este posibilă corectarea defectelor la sudarea țevilor numai dacă, cu diametrul țevii de până la 100 mm, zona fisurii (defectului) este de până la 20 mm, sau dacă secțiunea transversală a liniei este mai mare de 100 mm, defectul suprafața este de până la 50 mm. În alte cazuri, conexiunea trebuie îndepărtată, iar îmbinarea este sudată pe una nouă.

- Incercari pneumatice si hidraulice.

Important: în unele cazuri (în funcție de scopul conductei), sudarea țevilor poate fi verificată pentru coroziune.