Rafinamentul invertorului pentru sudarea aluminiului. Cum să gătești aluminiu cu un invertor convențional.

- Etapa pregătitoare a lucrării

- Polaritate

- tehnologie de sudare a aluminiului

- Influența modului de sudare asupra calității cusăturii

- Masuri de securitate

- Lista instrumentelor și materialelor

Sudarea a fost folosită de mai bine de un deceniu. Construcția aproape oricărei clădiri sau structuri necesită o conexiune structuri metalice. Poate fi grinzi metalice, sârmă. Sudarea a găsit o largă aplicație în industrie. Dacă în urmă cu câțiva ani se foloseau echipamente de dimensiuni mari (transformatoare), astăzi invertoarele sunt din ce în ce mai folosite. De mare interes este sudarea pieselor din aluminiu. Nu mulți oameni știu să gătească aluminiu cu un invertor. Are propriile sale caracteristici asociate cu proprietățile acestui metal.

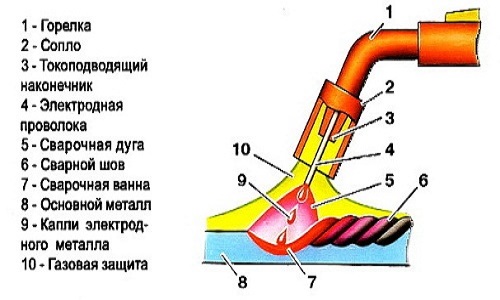

Sunt cunoscute mai multe tipuri de sudare: arc manual, gaz, precum și utilizarea unei mașini semiautomate sau automate. Potrivit pentru aluminiu sudura manuala si semi-automat. În acest din urmă caz, un dispozitiv special avansează firul de sudură în zona de lucru, iar sudorul face restul lucrării. Toate acestea îmbunătățesc foarte mult calitatea îmbinării sudate și măresc rezistența structurii. Este necesar să se ia în considerare mai detaliat etapele principale ale lucrării la sudarea produselor din aluminiu.

Ce este un invertor?

Pentru a găti corect cu un invertor, trebuie să cunoașteți caracteristicile acestuia. Un invertor este un dispozitiv folosit pentru a converti DC curent electricîntr-o variabilă. Aceasta modifică frecvența sau tensiunea. Invertoarele pot fi utilizate în combinație cu alte dispozitive sau separat. Invertoarele sunt diferite, dar toate sunt foarte compacte. Astăzi, aproape toate invertoarele sunt disponibile ca echipamente portabile. Acest lucru este foarte convenabil atunci când organizați lucrările de sudare. Este important că este recomandabil să gătiți aluminiu doar folosind un invertor gaz protector. Ca acesta din urmă, se folosește argon. Din acest motiv, se recomandă achiziționarea de invertoare special pentru sudarea cu arc cu argon. Acest echipament are următoarele avantaje:

- asigurarea arderii optime a arcului de sudare;

- aprindere rapidă;

- formarea unei cusături uniforme și de înaltă calitate;

- capacitatea de a suda produse din aluminiu de grosime minimă.

Pentru a suda aluminiul, trebuie să alegeți echipamentul potrivit (invertor). Astăzi, există o gamă largă de acest produs în magazine. Aproape toate unitățile funcționează la o tensiune de 220 V. La rețea specificatii tehnice includ limita de reglare a puterii curentului electric, prezența sau absența unei posibile aderențe la metal, dimensiunile, prezența aprinderii rapide a arcului.

Costul unității depinde de caracteristicile sale. Cel mai simplu invertor poate fi achiziționat pentru 6000-7000 de ruble. În cazul în care se întâmplă rar, atunci cel mai bine este să împrumutați acest dispozitiv. Când cumpărați echipament, trebuie să acordați atenție perioadei de garanție, prezenței unui pașaport tehnic și aspectului acestuia.

Înapoi la index

Caracteristicile sudării produselor din aluminiu

Când utilizați un invertor, trebuie să gătiți foarte atent. Sudorii cu experiență știu că fierul, fonta și oțelul sunt mult mai ușor de sudat decât aluminiul. Ce cauzează astfel de dificultăți? Chestia este că aluminiul aparține metalelor neferoase și are caracteristici.

În primul rând, orice produs din aluminiu are o peliculă subțire pe suprafața sa. Se formează în condiții naturale sub influența aerului. Când metalul este oxidat, acest film refractar este foarte greu de îndepărtat, ceea ce complică foarte mult procesul de sudare.

Având în vedere cele de mai sus, imediat înainte de aprindere arc electric trebuie să pregătiți suprafața de aluminiu. Acest lucru va necesita o perie metalică sau o soluție de substanțe chimice. Cu ajutorul acțiunii mecanice sau chimice, este posibilă îndepărtarea peliculei. Este important ca un fir special cu miez de flux (flux) poate fi folosit pentru aceasta. Acesta din urmă se dizolvă și evaporă filmul.

În al doilea rând, complexitatea sudării aluminiului constă în proprietățile sale fizice și chimice. Este un metal foarte moale și maleabil, care își pierde rezistența atunci când este expus la temperaturi ridicate. Aluminiul are o fluiditate ridicată, prin urmare, pentru a evita scurgerea metalului topit, se recomandă sudarea într-un singur strat. În acest caz, sunt adesea folosite căptușeli metalice.

În al treilea rând, produsele din aluminiu pot fi ușor deformate în timpul răcirii și se formează fisuri. Pentru a evita acest lucru, nu este necesar să plasați sudurile aproape una de cealaltă și, de asemenea, să introduceți în suduri aditivi speciali numiți modificatori.

În al patrulea rând, o altă trăsătură distinctivă a acestui metal este că în timpul funcționării, chiar și la o temperatură a arcului de câteva mii de grade, nu își schimbă culoarea. Acest lucru face dificilă controlul formării bazinului de sudură.

Înapoi la index

Etapa pregătitoare a lucrării

Pentru sudarea aluminiului, este necesar să pregătiți echipamente, unelte și materiale. Trebuie amintit că conectarea produselor din aluminiu se realizează folosind argon de protecție. În plus, veți avea nevoie de un prefix special. Se conectează la invertor. În ceea ce privește electrozii, este de preferat să folosiți electrozi acoperiți cu wolfram. Trebuie să nu se topească. Particularitatea acestor electrozi este că conțin săruri de metale alcaline, care contribuie la o ardere mai bună a arcului de sudare. Sărurile protejează aluminiul de oxidare. La alegerea diametrului electrozilor se ține cont de grosimea metalului.

Pe lângă aparat și electrozi, va fi util un fir de umplere. Cele mai comune mărci de sârmă sunt „AO”, „AK”. Pentru sudarea aluminiului, diametrul firului de umplutură trebuie să fie între 2 și 5 mm. Pentru a facilita sudarea, puteți utiliza un semi-automat. Între timp, în loc de electrozi convenționali se folosește o sârmă de sudură, care este alimentată la metalul de sudat folosind un mecanism special. Sudarea nu poate fi efectuată fără o sursă de alimentare. Rețeaua electrică trebuie să fie în stare de funcționare. În ceea ce privește puterea curentului, aceasta depinde de grosimea metalului și de diametrul electrozilor. Puteți alege modul optim de sudare folosind instrucțiunile de utilizare atașate la invertor.

Înapoi la index

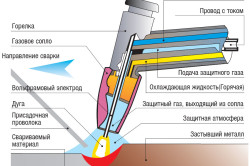

Gaz de protecție pentru sudarea aluminiului

Aluminiul trebuie sudat într-un mediu gazos protector. Astăzi, se ia dioxid de carbon, heliu, argon sau un amestec al acestora în aceste scopuri. Pentru aluminiu, argonul este cel mai bun. Sudarea cu gaz de protecție argon se realizează semi-automat. Argonul este un gaz inert. Aceasta înseamnă că previne oxidarea aluminiului și previne efectul negativ al azotului și oxigenului asupra metalului. Argonul în sine nu intră în interacțiune chimică cu alte substanțe din zona de lucru a sudorului.

Alimentare cu argon direct la invertor tip semi-automat poate fi organizat în două moduri: prin conectarea unui furtun la o conductă centrală de gaz sau la butelii. Acestea din urmă conțin câteva sute de litri din acest gaz simultan. Dacă lucrari de sudareținut rar, apoi cumpărați butelii de gaz nu profitabil. De mare importanță este faptul că un amestec pe bază de argon este de preferat argonului pur. amestec de gaze asigură o rată de topire mai mare, stropi de metal redus, calitate mai bună a sudurii. În plus, se economisește energie electrică.

Înapoi la index

Polaritate

Pentru a obține un rezultat optim, este necesar să se organizeze alimentarea corectă cu curent electric. Există așa ceva ca polaritatea. În prezența argonului, împreună cu invertorul, curent alternativ. În acest caz, polaritatea trebuie inversată. Aceasta înseamnă că „+” este furnizat pieselor din aluminiu și „-” echipamentului în sine (arzător). Dar curentul continuu? polaritate inversă, apoi în prezență electrozi neconsumabile nu este servit. Există un singur motiv - distribuția incorectă a energiei termice între piese și electrodul de sudare.

Sudorul trebuie să rețină că argonul împiedică aprinderea normală a arcului de sudare. Dacă, cu metoda manuală de conectare a pieselor, este suficient să atingeți suprafața produsului cu un electrod, atunci în această situație acest lucru nu va funcționa. Pentru aprinderea mai rapidă a arcului, se folosește un oscilator. Contribuie la generarea de impulsuri de înaltă frecvență, în urma cărora arcul este aprins rapid. Oscilatorul trebuie conectat la echipament împreună cu sursa de alimentare. Este important ca puterea curentului să o depășească atunci când sudăm structuri de oțel.

Înapoi la index

tehnologie de sudare a aluminiului

Timp de nefuncţionare sudare cu argon aluminiu, trebuie să știți că electrozii de tungsten își pierd proprietățile în timpul depozitării și utilizării pe termen lung. Ele pot acumula o cantitate mare de oxid de tungsten, din care Sudură devine mai puțin durabil.

Pentru a le îndepărta, este indicat să ascuți electrozii cu un disc metalic. Discurile de ascuțit sunt instrumente multifuncționale și nu trebuie utilizate în alte scopuri.

Sudarea aluminiului trebuie efectuată nu mai târziu de 8 ore după curățarea mecanică sau chimică a marginilor și suprafețelor pieselor din aluminiu.

În caz contrar, se va forma un nou film.

După ce modul este setat și se verifică integritatea echipamentului, butonul de pornire este pornit. Arcul este aprins cu ajutorul unui oscilator. Arde direct între aluminiu și electrod. Pentru a evita o conexiune proastă, se recomandă să încercați modul de sudare pe alt produs. Electrodul în timpul funcționării este amplasat în arzător. Prin aceasta din urmă, argonul intră în volumul necesar. În ceea ce privește materialul de umplutură (sârmă), acesta poate fi introdus în zona de lucru automat sau manual. Duza arzatorului nu trebuie sa fie pozitionata spre sine, este necesar sa actionati arzatorul cu o singura viteza.

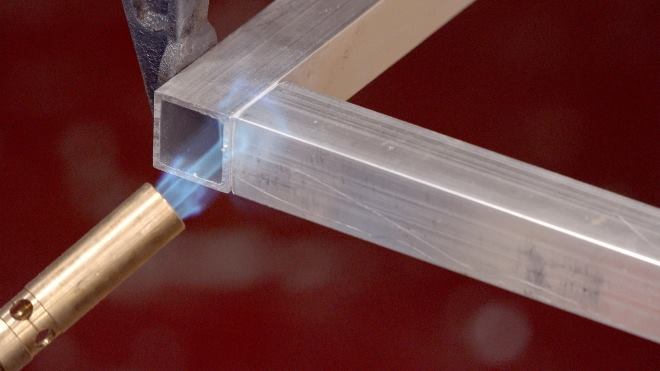

Dacă aluminiul are o grosime mai mică de 3 mm, atunci cusătura este realizată într-un singur strat. În acest caz, aveți nevoie de o căptușeală, astfel încât metalul să nu se scurgă. Cu o grosime a părții de până la 6 mm, teșirea marginilor poate fi omisă, iar cusătura poate fi pe două fețe. În prezența aluminiului gros, se fac până la patru treceri cu o torță. Dacă lucrarea se face pe invertoare semiautomate, atunci se poate folosi sârmă de aluminiu. Diametrul său optim este de 1-2 mm, puterea curentului nu este mai mare de 300 A, consumul de argon este de la 300 la 600 l / h, iar rata de sosire a firului este de 150-160 m / h. Când se folosesc electrozi de wolfram, curentul trebuie să fie alternativ, iar în prezența electrozilor consumabili, acesta trebuie să fie constant.

Reprezentând tije metalice acoperite cu un strat special, acestea sunt foarte rar utilizate în producția la scară largă. Cu ajutorul lor, ei gătesc metal acasă, în întreprinderi mici sau când execută complexe munca de instalareîn afara zidurilor halei de producţie. Atunci când utilizați astfel de electrozi, este posibil să scăpați de filmul de oxid de pe suprafața aluminiului, ceea ce complică foarte mult lucrările de sudare efectuate cu piesele din acest metal.

Caracteristici ale lucrărilor de sudare cu piese din aluminiu

Toți sudorii știu că aluminiul nu este ușor de sudat. Acest lucru se datorează prezenței unui film de oxid refractar pe suprafața pieselor din acest metal. Cele mai importante sarcini care trebuie rezolvate pentru ca sudarea să fie efectuată cu o calitate înaltă sunt curățarea temeinică a suprafețelor pieselor de prelucrat de îmbinat de contaminare și îndepărtarea peliculei de oxid de pe acestea.

Pentru a curăța și degresa în mod eficient suprafețele pieselor din aluminiu înainte de a începe sudarea, puteți utiliza un solvent organic (acetonă, PC-1, PC-2, white spirit) sau o baie alcalină (piesele de prelucrat sunt lăsate în el timp de câteva minute - nu mai mult de 5). Expunerea într-o baie alcalină este mai mult mod eficient curățarea pieselor din aluminiu. Este ușor să pregătiți o soluție pentru aceasta chiar și acasă cu propriile mâini. Acest lucru va necesita:

- 1 litru de apă;

- 50 g carbonat de sodiu;

- 50 g fosfat trisodic tehnic;

- 30 g de sticlă lichidă.

Soluția preparată ca urmare a amestecării minuțioase a acestor componente trebuie încălzită la 65 de grade Celsius. Abia atunci pot fi plasate semifabricate de aluminiu în el.

După curățarea pieselor de aluminiu și degresarea acestora, trebuie rezolvată o altă sarcină importantă - îndepărtarea peliculei de oxid refractar. Dacă acest lucru nu se face, va fi foarte dificil să gătiți astfel de semifabricate, iar îmbinarea rezultată va fi de proastă calitate și de fiabilitate scăzută. Pentru a îndepărta pelicula de oxid în condiții industriale și casnice, perii metalice, pile sau polizoare. După prelucrare, suprafețele pieselor de îmbinat sunt tratate a doua oară cu un solvent.

La finalizarea celor de mai sus munca pregatitoare poti incepe sa sudezi piese din aluminiu. Cel mai bun mod de a face acest lucru este cu un invertor, folosind electrozi speciali pentru sudarea aluminiului. Pentru a obține un arc de ardere stabil și o cusătură de sudură de înaltă calitate, acestea trebuie încălzite într-un cuptor, menținând o temperatură de 200 de grade Celsius. Durata acestei încălziri ar trebui să fie de aproximativ 2 ore.

Pentru a suda aluminiul, trebuie să utilizați o sursă de curent continuu și să o conectați în polaritate inversă. Când folosiți anumiți electrozi pentru sudarea aluminiului, este important să alegeți forța potrivită curent de sudare: valoarea sa ar trebui să fie de 25–30 A pe milimetru din diametrul lor.

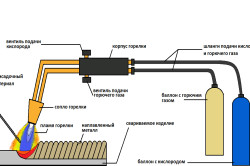

Este necesar să se țină cont de încă o subtilitate, care face posibilă obținerea îmbinărilor sudate fiabile și de înaltă calitate. Această subtilitate constă în faptul că locul viitoarei conexiuni este încălzit cu un arzător cu gaz. Temperatura la care este necesar să se încălzească piesele de aluminiu de îmbinat depinde de grosimea acestora. Cu cât este mai mare acest indicator, cu atât mai intens blank-urile din aluminiu trebuie încălzite.

Calitatea îmbinării sudate a pieselor din aluminiu este afectată și de viteza de răcire a acestora: trebuie să fie foarte lentă. Astfel de metode tehnologice fac posibilă topirea bine a metalului chiar și la sudarea la curenți mici, pentru a evita deformarea pieselor de îmbinat și apariția fisurilor de cristalizare la joncțiune.

Există o serie de acțiuni obligatorii care sunt efectuate la sudarea aluminiului (pot fi studiate și pe videoclip).

- Înainte de sudare, dacă urmează a fi sudate piese de grosime considerabilă, îmbinarea trebuie încălzită cu un arzător cu gaz.

- Sudura rezultată trebuie curățată temeinic de zgură.

- Sudura curățată se spală cu apă fierbinte (acest lucru va asigura răcirea ei lentă).

- După răcire, cusătura este curățată temeinic de reziduurile de zgură cu o perie metalică. Dacă această cerință nu este îndeplinită, reziduurile de zgură de pe îmbinarea formată pot duce la formarea și dezvoltarea coroziunii.

Tipuri și metode de utilizare a electrozilor pentru aluminiu

Puteți găti aluminiu folosind electrozi de diferite tipuri - carbon, grafit, wolfram. Alegerea lor este influențată de o serie de factori. În primul rând, aceasta este tehnologia de sudare care este planificată să fie utilizată.

Sudarea realizată prin tehnologie manuală cu arc

Această tehnologie presupune utilizarea tijelor de carbon ca electrozi, precum și a tijelor metalice cu un strat special care acționează ca material de umplutură. O astfel de sudare se realizează pe un curent continuu de polaritate inversă. Este folosit mai ales activ la imbinarea pieselor din aluminiu de grosime mica, la corectarea defectelor constatate la turnarea din aluminiu. Pentru sudarea folosind această tehnologie, de regulă, se utilizează un invertor.

Sudarea cu arc realizată prin tehnologie automatăAceastă tehnologie este eficientă la îmbinarea cap la cap a pieselor din aluminiu cu o grosime a secțiunii transversale mai mare de 4 mm. Sârma de aluminiu este folosită ca electrozi, iar procesul în sine se desfășoară sub un strat de flux, care are o conductivitate electrică scăzută. Baza unui astfel de flux este carboximetil celuloza, frământată în apă obișnuită. După frământare, fluxul este frecat prin celulele sită și apoi încălzit timp de 6 ore la o temperatură ridicată de 300 de grade Celsius.

Sudarea în mediu gaze protectoare(argon sau amestecurile sale cu heliu)

O astfel de sudare, pentru care se folosește sârmă de aluminiu, este utilizată pentru a conecta părți din aluminiu cu grosime mică. Electrozii de wolfram sunt necesari pentru a aprinde și menține arcul de sudare într-o stare stabilă atunci când se utilizează această tehnologie. O astfel de sudare poate fi efectuată atât în mod manual, cât și automat, pentru care se folosește un arc scufundat sau pulsat. Arc de sudare creat cu electrod de wolfram, se caracterizează printr-o stabilitate ridicată, ceea ce face posibilă obținerea de conexiuni de înaltă calitate și fiabile.

Sudarea cu plasmaO astfel de sudare se caracterizează printr-o viteză mare de execuție și are loc folosind electrozi de tungsten și sârmă de aluminiu de umplutură. Pentru sudare cu plasmă este necesară o sursă de curent alternativ. Diametrul electrozilor de wolfram utilizați în acest caz este în intervalul 0,8-1,5 mm. Argonul actioneaza ca un agent de protectie (in forma sa pura sau amestecat cu heliu).

O mică recenzie a electrozilor scumpi pentru Weldcap.

Tipuri populare de electrozi pentru sudarea aluminiului

Printre varietatea mare de electrozi care sunt utilizați pentru sudarea pieselor din aluminiu, există o serie de mărci care sunt cele mai populare.

Electrozi alcalin-sare marca OKCele mai populare modele sunt 96.10, 96.20, 96.50. Astfel de electrozi sunt recomandați pentru sudarea aluminiului tehnic, precum și a produselor realizate din aliaje ale acestui metal cu mangan și magneziu. Electrozii acestor mărci sunt foarte higroscopici, așa că ar trebui depozitați în încăperi cu un nivel minim de umiditate.

Modificările comune ale acestor electrozi pentru aluminiu sunt OZANA-1 și OZANA-2. Primele sunt folosite dacă este necesar să se execute sudarea sau suprafața pieselor din aliaje A0-A3, al doilea - pentru aliajele AL4, AL9, AL11 etc.

electrozi OZAPentru fabricarea lor se folosesc clasele SVA 1,3,5,10. Electrozii acestui brand sunt folosiți pentru sudarea pieselor care sunt fabricate din aluminiu pur sau din aliaje ale acestui metal cu siliciu.

Sunt utilizate pentru sudarea pieselor de prelucrat din aliaje de aluminiu forjat și turnat.

electrozi EHFAceasta, sudarea cu utilizarea lor se realizează în mediu protector argon. Produsele acestui brand nu sunt capabile să ofere aprindere de înaltă calitate a arcului de sudură, deci nu sunt foarte populare în rândul profesioniștilor.

În videoclipul de mai jos, puteți vedea o scurtă prezentare generală a electrozilor turcești din aluminiu Kobatek.

Cum să faci electrozi de aluminiu pentru tine

Toate mărcile de electrozi care sunt folosite pentru sudarea pieselor din aluminiu nu sunt ieftine, așa că mulți meșteri de acasă au o întrebare firească: este posibil să le faci singur. Există multe videoclipuri pe Internet care demonstrează clar procesul de fabricare a electrozilor de aluminiu de casă. În plus, pentru a face electrozi aplicabili pentru sudarea aluminiului cu propriile mâini, puteți folosi următoarele instrucțiuni.

- Sârma de aluminiu, al cărui diametru este de 3–4 mm, este tăiată în bucăți de 25–30 cm lungime.

- Pentru a pregăti acoperirea electrodului, este necesar să măcinați creta obișnuită și să amestecați pulberea rezultată cu adeziv silicat - sticlă lichidă. Amestecul acestor componente trebuie adus la o masă omogenă și acoperit cu bare de sârmă de aluminiu.

- Pe suprafața unei bare de aluminiu se aplică un strat de adeziv silicat și cretă zdrobită cu un strat de 1,5–2 mm grosime, apoi electrodul rezultat este uscat până când suprafața sa este complet întărită.

Folosind această instrucțiune simplă, vă puteți crea propriile electrozi pentru sudarea semifabricatelor din aluminiu, iar videoclipul de mai jos despre acest subiect vă va ajuta în acest sens. În ciuda ușurinței de fabricație, electrozii de casă fac posibilă sudarea pieselor din aluminiu cu eficiență ridicată, pentru a obține conexiuni de înaltă calitate și fiabile.(voturi: 3 , rata medie: 4,67 din 5)

Când ai de gând să produci sudarea aluminiului, atunci pot apărea gânduri că trebuie să ai un special aparat de sudurași electrozi motiv special. De asemenea, s-ar putea să credeți că sudarea aluminiului necesită multă experiență în sudare, dar merită remarcat că lucrul cu aluminiu nu necesită exact condițiile pe care vi le-ați putea imagina.

Puteți suda aluminiul și aliajele sale cu un invertor convenționalși nu aveți dispozitive speciale suplimentare și abilități speciale. Pentru a începe, selectați electrozi speciali care vor fi perfecti pentru sudarea produsului în funcție de grosimea metalului. Pentru sudare, puteți alege unul dintre electrozi precum OZANA, OZANA-1, OZR, OZR-2, OZA și OZA-1. Alegând electrozii potriviți, puneți bazele pentru o sudură bună.

În continuare, ar trebui să selectați curentul de sudare adecvat. , care are propriile diferențe și este potrivit pentru fiecare grosime specifică a metalului. Vă rugăm să consultați ambalajul electrozilor pentru detalii despre grosimea electrozilor necesari pentru anumite grosimi de metal.

După selectarea electrozilor și a curentului electric, ar trebui să aprindeți sau să încălziți electrozii într-un cuptor special de calcinare. Acest cuptor este solicitat nu numai la sudarea aluminiului, ci și la lucrul cu alte metale și tipuri diferite electrozi.

Acum treceți ușor la sudarea cu invertoare. Este de remarcat faptul că aproape orice invertor este potrivit pentru sudare, deoarece principalul lucru este să cumpărați de înaltă calitate și ieftin. electrozi de sudare, precum si dobandirea deprinderilor initiale de sudare. Alegerea electrozilor potriviți, curentul de sudare și dobândirea unor abilități este tot ceea ce este necesar pentru a lucra cu aluminiu și aliajele sale.

În sudarea cu electrozi speciali, nu există diferențe izbitoare față de sudarea metalului obișnuit, deci nu trebuie să dobândiți abilități speciale pentru muncă. Singurul lucru la care merită să fiți atenți este că nu este la fel de refractar precum oțelul sau wolfram.

Daca esti atent si atent la sudare, poti fi sigur ca iti vei face treaba eficient, iar produsul va fi durabil si rezistent. Pe lângă prudență, atenție și determinare, ar trebui să achiziționați echipamente de sudură de înaltă calitate.

Caracteristicile sudării aluminiului provoacă anumite dificultăți în îmbinarea acestui metal. Tehnologiile dezvoltate, într-o măsură sau alta, ne permit să facem față acestui lucru și să obținem rezultate pozitive. Calitatea sudării aluminiului cu un invertor nu poate fi comparată cu sau alte tehnologii pentru conexiunile din Al.

Cu toate acestea, în conditii de viata nu există aproape niciun echipament adecvat. La dispoziția maestrului, poate exista maxim un aparat de sudură acasă, fie că este un invertor sau un transformator de curent continuu.

Apar întrebări rezonabile: este posibil să sudați aluminiu cu un invertor acasă, cum să o faceți corect și ce materiale vor fi necesare pentru aceasta?

Potrivit sudorilor experimentați, sudarea electrică a acestui metal „înaripat” fără argon nu poate fi mai rea decât argonul. Acei maeștri care vorbesc despre calitate mediocră sudurăși sudabilitate slabă în acest fel, fie că nu au sudat deloc aluminiul cu un electrod, fie au abordat incorect această metodă.

Acordați atenție următoarelor recomandări:

- Articulația cap la cap este cea mai acceptabilă. Tipuri de tee și lap îmbinări sudateîncercați să evitați din cauza probabilității mari de curgere a zgurii în goluri, ceea ce provoacă coroziune.

- După sudare, cusătura se spală cu apă pentru a îndepărta zgura;

- necesar. Îndepărtarea peliculei de oxid, protecție împotriva reformării acestuia;

- Sudarea pieselor masive cu o grosime mai mare de 3 mm este însoțită de margini de tăiere la un unghi de 60 ° cu o formă de V.

- Preîncălzire înainte de sudare până la 150-250 °C.

Nu uitați că aluminiul pur din punct de vedere tehnic sudează mai bine decât aliajele sale care conțin magneziu și mangan (duraaluminiu, silumin).

Incalziti inainte de sudare

De aceea este necesar să se abordeze corect alegerea electrozilor de sudare, în funcție de compoziție chimică aliaj.

electrozi de aluminiu

Cele mai comune mărci de electrozi pentru sudare aliaje de aluminiu: OZA-1, OZA-2, OZANA-1, OZANA-2, OK96.20. Tijele electrozilor sunt realizate din fir de sudura acoperit cu un amestec de săruri clorură și fluor. Grosimea stratului de acoperire nu este mai mare de 0,3 ... 0,5 mm pe latură.

![]()

Electrozi pentru aluminiu OZANA-2

Luați în considerare un scop mai detaliat al fiecărui electrod.

- OZA-1 - pentru piese și structuri din aluminiu pur comercial A0, A1, A2, A3. Sudarea cu preîncălzire pe marginile curățate.

- OZA-2 - pentru sudarea rebuturilor de turnare și suprafața aliajelor aluminiu-siliciu AL-4, AL-9, AL-11.

- OZANA-1 - sudează aluminiu pur tehnic cu o grosime mai mare de 10 mm. Preîncălzire la o temperatură de 250 ... 400 C.

- OZANA-2 - pentru aliaje AL-4, AL-9, AL-11, suprafața și sudarea rebuturilor de turnare. Poate fi folosit ca material de legătură pentru produse din duraluminiu și silumin.

- OK96.20 - aliaje aluminiu-mangan AMts; aliaje aluminiu-magneziu AMg2; AMg3; AMg5; AMg6; aliaje aluminiu-siliciu AL-4; AL-9; AL-11. Potrivit pentru duraluminiu

Electrozii din aluminiu sunt mai scumpi și foarte higroscopici, adică captează umiditatea din aerul înconjurător.

Tehnica de sudare cu electrozi acoperiți pentru aluminiu

Sudarea aluminiului cu un invertor se realizează cu curent continuu, de preferință în poziția inferioară. Ideea nu este nici măcar în fluiditatea ridicată a aluminiului, ci în viteza de sudare, care crește de 2-3 ori în comparație cu oțelul.

Electrodul se topește foarte repede și pur și simplu nu poți face o cusătură, și cu atât mai mult înăuntru.

Important! Înainte de sudare, electrozii trebuie recoapți.

Păstrați electrodul în interior pozitie verticala sau ușor înclinată. Deplasați capătul electrodului în direcția cusăturii. Sudarea se realizează într-o singură trecere pe un arc scurt, fără mișcări transversale.

Elementele chimice ale acoperirii creează o rezistență electrică crescută a sudurii, prin urmare creează obstacole atunci când arcul este reaprins. Cusăturile încearcă să nu fie lungi.

Pori în sudură

În cazul unei ruperi a arcului, crusta de zgură din crater și capătul electrodului trebuie îndepărtate și suprapuse cu minimum 1 cm deasupra pentru a evita formarea de pori la umplerea craterului.

La terminarea sudurii, cusătura de sudură trebuie curățată și clătită cu apă pentru a evita coroziunea.

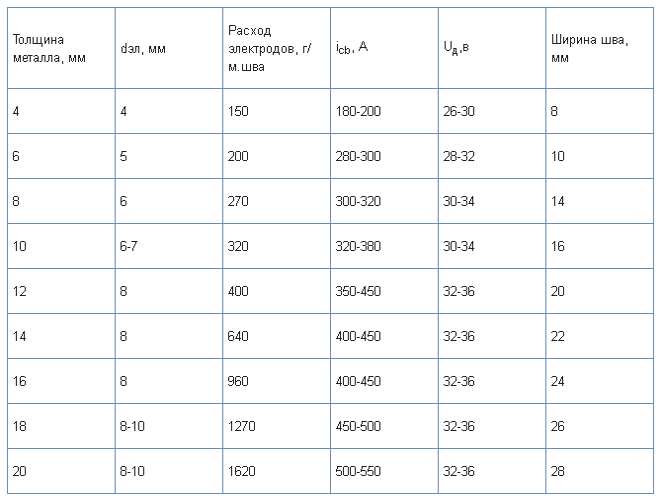

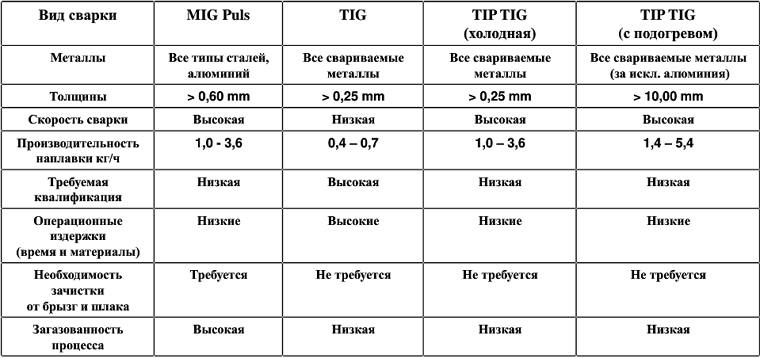

Moduri de sudare cu electrozi de aluminiu

Concluzie

Fumul toxic emis în timpul sudării, precum și costul ridicat al electrozilor și depozitarea lor capricioasă, nu vor face această metodă mai populară decât MIG sau TIG. Se folosește, de regulă, în cazurile în care este imposibil de utilizat sau este nepotrivită utilizarea echipamentelor cu gaz.

Sudarea aluminiului este dificilă din cauza multor factori (în primul rând caracteristicile sale), dar specialiștii lucrează constant la îmbunătățirea tehnologiilor care fac posibilă conectarea fiabilă a pieselor din acest metal și aliajele sale. Aluminiul însuși și aliajele sale se disting prin proprietăți cu adevărat unice: greutate specifică scăzută, conductivitate electrică și termică ridicată și rezistență la stres mecanic.

Ce explică sudabilitatea slabă a aluminiului

Dificultățile și caracteristicile sudării aluminiului și aliajelor sale sunt explicate de o serie de proprietăți unice ale acestui metal.

- Principala dificultate în tratamentul termic al aluminiului este că suprafața acestui metal este întotdeauna acoperită cu o peliculă de oxid, care este foarte diferită. temperatura ridicata topire - 20440 (metalul în sine se topește la o temperatură mult mai scăzută - 660 de grade).

- Picăturile de aluminiu topit care se formează în zona de sudură sunt imediat acoperite cu o peliculă de oxid refractar, care împiedică formarea unei suduri continue. Acest lucru determină unele: zona sudată este protejată în mod fiabil de interacțiunea cu aerul din jur, pentru care se utilizează gaz argon.

- În starea topit, aluminiul are o fluiditate ridicată, ceea ce complică serios formarea bazinului de sudură. Acesta este motivul pentru care tehnologia de sudare a aluminiului implică utilizarea unor plăcuțe speciale de îndepărtare a căldurii.

- Aluminiul conține hidrogen dizolvat, care, atunci când metalul topit se solidifică, tinde să iasă. Acest lucru contribuie la formarea porilor în cusătură, precum și la crăpăturile de cristalizare. În plus, aliajele acestui metal se caracterizează printr-un conținut ridicat de siliciu în ele, ceea ce contribuie și la formarea fisurilor care apar în timpul răcirii pieselor.

![]()

- Aluminiul are un coeficient decent de dilatare liniară. Din acest motiv, în timpul solidificării, are loc o contracție semnificativă a metalului, ceea ce duce la deformații serioase ale pieselor de îmbinat.

- Sudarea aluminiului și aliajelor sale se realizează la valori mari ale curentului de sudare. Acest lucru se datorează faptului că acest metal are o conductivitate termică ridicată. Este de remarcat faptul că la (și punctul său de topire este mai mare decât cel al aluminiului), se folosesc curenți cu rezistență mai mică (1,2-1,5 ori).

- Sudarea pieselor din acest metal (în special sudarea aluminiului la domiciliu) este adesea dificilă deoarece este foarte dificil să se determine gradul exact al aliajului din care sunt realizate piesele de îmbinat. Acest lucru complică serios alegerea modurilor și metodelor de sudare utilizate pentru implementarea acesteia.

Ce metode se folosesc pentru sudarea aluminiului

Pentru sudarea aluminiului se pot folosi diverse metode, care implică utilizarea de diverse materialeși echipamente, mijloace speciale pentru protejarea zonei de sudură ( gaze inerteși fluxuri).

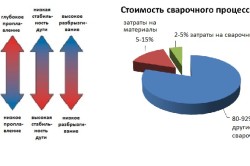

Evaluare comparativă a tipurilor de sudare (click pentru a mări)

Dintre metodele de realizare a sudării aluminiului atât acasă, cât și în condiții de producție, următoarele sunt cele mai utilizate:

- sudarea efectuată în mediu de gaz inert, pentru care se utilizează (AC TIG);

- sudare semiautomată, trecand si intr-un mediu de gaz de protectie, pentru care se foloseste un fir special, alimentat in regim automat (DC MIG);

- sudare, în care se folosesc electrozi acoperiți cu o compoziție specială (MMA).

Când vă puneți întrebarea cum să sudați aluminiul pentru a obține o conexiune fiabilă, este important să înțelegeți că pentru aceasta este necesar să distrugeți filmul de oxid care se formează pe suprafața metalului. Pentru a rezolva această problemă, se folosește curent continuu pentru sudare, iar polaritatea este inversată. În acest caz, se obține efectul pulverizării catodice, cu ajutorul căruia este posibilă distrugerea unei astfel de pelicule refractare.

Nu este posibilă sudarea aluminiului cu curent continuu folosind polaritatea directă: în astfel de condiții, efectul pulverizării catodice nu este creat.

Cum este pregătit metalul pentru sudare

Indiferent de condițiile în care sunt sudate piesele din aluminiu - industriale sau casnice, este necesar să pregătiți cu atenție marginile acestor piese. O astfel de pregătire este după cum urmează.

- Suprafețele pieselor care urmează a fi sudate (precum și materialul de umplutură) sunt curățate de murdărie, ulei și grăsime. Pentru a degresa suprafetele, acestea sunt tratate cu white spirit, acetona, benzina de aviatie si orice alt solvent.

- Pregătirea include și tăierea marginilor pieselor care urmează a fi sudate, care se execută dacă este necesar. Dacă sudarea pieselor din acest metal nu se realizează cu ajutorul, atunci tăierea marginilor trebuie efectuată cu o grosime a pieselor de îmbinat mai mare de 4 mm. Dacă se folosesc electrozi pentru sudare, atunci tăierea marginilor se efectuează atunci când grosimea pieselor depășește 20 mm. Dacă trebuie sudate foi de aluminiu cu o grosime care nu depășește 1,5 mm, atunci capetele lor sunt bordate înainte de realizarea conexiunii.

- Este necesar să îndepărtați pelicula de oxid de pe suprafața pieselor din acest metal înainte de a le suda. Pentru această procedură, o pilă sau o perie cu peri din din oțel inoxidabil, cu ajutorul căruia pelicula de oxid este îndepărtată de pe marginile pieselor îmbinate (pe o lățime de 25–30 mm).

Adesea, atunci când sunt efectuate, se folosesc substanțe chimice pentru a îndepărta pelicula de oxid: sodă caustică, benzină. Dacă marginile pieselor de îmbinat sunt tratate cu sodă caustică, după un astfel de tratament este necesar să le clătiți cu apă curentă.

Sudarea cu electrozi acoperiți speciali

Cu ajutorul electrozilor cu un strat special, sunt sudate structuri din aluminiu, care nu sunt supuse unor cerințe crescute pentru fiabilitatea și rezistența conexiunii. Cel mai adesea, așa se face în atelierele de acasă. Principalele dezavantaje ale acestei metode de sudare (este folosită pentru conectarea pieselor a căror grosime depășește 4 mm) includ:

- rezistența scăzută a sudurii, precum și porozitatea sa ridicată;

- stropire intensă de metal topit;

- separabilitatea destul de dificilă a zgurii de suprafața de sudură, ceea ce poate provoca coroziunea acesteia din urmă.

Folosind electrozi acoperiți și echipamente adecvate, este posibilă sudarea pieselor atât din aluminiu pur comercial, cât și din aliaje ale acestui metal. Cele mai populare mărci de electrozi, care pot fi folosite pentru a suda aproape toate tipurile de aliaje de aluminiu, sunt UANA și OZANA, care au înlocuit învechitele OZA-1 și OZA-2.

Electrozii marca OZANA-1 sunt cei mai potriviți pentru sudarea aluminiului pur și OZANA-2 - pentru îmbinarea pieselor de prelucrat din aliaje ale acestui metal cu siliciu (AL-4, AL-9, AL-11).

Cu utilizarea unor astfel de electrozi, se efectuează lucrări de sudare DC conectat în polaritate inversă, care trebuie luat în considerare la alegerea echipamentelor pentru lucru în condiții industriale și casnice. Pentru a selecta valoarea curentului de sudare, puteți folosi o regulă simplă: 1 mm din diametrul electrodului necesită 25–30 A DC.

La sudarea pieselor caracterizate prin grosimi medii și mari, este necesară preîncălzirea pieselor de îmbinat, pentru care puteți utiliza arzător de gaz. Când este necesară sudarea pieselor de grosime considerabilă, se realizează încălzirea locală a locului viitoarei conexiuni. Utilizarea pieselor de preîncălzire (de la 250 la 4000 - depinde de grosimea metalului), precum și răcirea lentă, vă permite să topiți eficient metalul chiar și atunci când sudați la curenți scăzuti, minimizați riscul de fisuri de cristalizare și deformare a structura finita.

În măsura în care electrozi de aluminiu se topește suficient de repede, sudarea trebuie efectuată la viteză mare. Este foarte important să se asigure continuitatea sudurii efectuate cu ajutorul unui singur electrod. Ruperea arcului în acest caz va duce la faptul că capătul electrodului și craterul de sudură vor fi acoperite cu o crustă de zgură care împiedică reaprinderea.

De asemenea, trebuie să se țină cont de faptul că nu apar vibrații transversale.

Zgura trebuie îndepărtată imediat ce sudarea este finalizată. Apoi este necesar să clătiți cusătura curățată cu apă fierbinte și apoi să o procesați cu o perie metalică. Acest lucru se face pentru a îndepărta reziduurile de zgură din toate colțurile cusăturii (în caz contrar poate deveni o sursă de procese de coroziune).

Sudarea conform acestei tehnologii este utilizată în principal pentru lucrul în atelierele de acasă și micile întreprinderi de reparații. Pentru o astfel de sudare, nu trebuie să achiziționați echipamente scumpe, precum și consumabile, dar nu este recomandat să efectuați o muncă responsabilă cu acesta. Ceea ce este convenabil, puteți folosi chiar și echipamentele realizate de dvs.

Sudarea cu gaz de protecție

Sudarea aluminiului, care implică utilizarea gazului de protecție, poate fi considerată cea mai comună tehnologie. Vă permite să obțineți conexiuni extrem de fiabile, durabile și plăcute din punct de vedere estetic.

Principalele consumabile pentru sudare folosind această tehnologie sunt electrozii de wolfram (Ø 1,6–5 mm) și tijele (Ø 1,6–4 mm) utilizate ca aditiv. Gazele de protecție pot fi heliu sau argon, care sunt de înaltă puritate.

Distrugerea efectivă a peliculei de oxid, care este prezentă în mod necesar pe suprafața pieselor de îmbinat, este asigurată prin alimentarea arcului de sudare de la o sursă de curent alternativ. Toate modurile procesul de sudare, care depind de tipul de conexiune care se realizează și de grosimea pieselor de îmbinat, sunt selectate conform unor tabele speciale. Astfel de moduri, în special, includ diametrul electrodului de tungsten, precum și tija de umplere, mărimea curentului de sudare, valoarea vitezei la care este furnizat gazul de protecție.

Având echipamentele și consumabilele adecvate, sudarea folosind această tehnologie poate fi efectuată cu succes acasă, obținând îmbinări de înaltă calitate, frumoase și fiabile cu ajutorul acesteia. Pentru a învăța cum să faceți sudarea într-un mediu cu gaz de protecție cu propriile mâini, puteți viziona un videoclip de instruire și vă puteți aminti câteva reguli simple pentru implementarea acestuia.

- Între electrodul de wolfram și suprafața orizontală a pieselor care trebuie îmbinate, trebuie menținut un unghi de 70-80 de grade.

- Unghiul dintre electrodul de tungsten și tija de umplere ar trebui să fie de aproximativ 90 de grade.

- Lungimea arcului ar trebui să fie în intervalul 1,5-2,5 mm.

- Când se formează o cusătură, tija de umplere se mișcă mai întâi, urmată de lanterna (aceasta asigură o protecție eficientă a sudurii).

- Introducerea tijei de umplere în zona de sudură se efectuează ca și cum ați ține în mâini o pensulă, cu care pictați o imagine. Vârful tijei de umplere este adus la marginea bazinului de sudură, atingându-l, apoi tras înapoi și în sus. Mișcările transversale ale electrodului și ale tijei de umplere, ceea ce este important, nu sunt recomandate. Puteți studia foarte bine acest proces folosind videoclipul corespunzător.

- Pentru a preveni supraîncălzirea pieselor de îmbinat și a arde prin foi subțiri, precum și pentru a asigura îndepărtarea rapidă a căldurii din zona de sudură, sub acestea este plasată o căptușeală de oțel sau cupru, care acționează ca un radiator.

- Alimentarea cu gaz de protecție a zonei de sudură este pornită cu câteva secunde înainte de a începe (3–5), iar alimentarea este întreruptă ceva timp mai târziu (5–7 secunde) după întreruperea arcului.

La sudarea pieselor de aluminiu într-un mediu cu gaz de protecție, este necesar să se monitorizeze cu atenție parametrii de proces precum viteza de sudare și consumul de gaz, deoarece au un impact grav asupra calității sudurii care se formează. Dacă debitul de gaz este prea mare, de exemplu, aerul va fi aspirat în zona de sudare, ceea ce va afecta protecția acestuia. De asemenea, protecția eficientă a zonei de sudură nu va fi asigurată dacă debitul de gaz este prea mic și viteza de conectare este prea mare.

Evident, dacă aveți echipamentul și abilitățile adecvate pentru a efectua astfel de lucrări, este foarte posibil să sudați piesele din aluminiu cu propriile mâini folosind această tehnologie într-un atelier sau garaj de acasă.

Utilizarea echipamentelor semiautomate

Eficiența ridicată la sudarea pieselor din aluminiu și aliajele acestuia este demonstrată de mașinile semi-automate cu impulsuri. Atunci când se utilizează un astfel de echipament, pelicula de oxid de pe suprafața metalului este ruptă din cauza unui impuls de înaltă tensiune, care, în plus, „conduce” picături de material de electrod topit în bazinul de sudură. Această tehnologie face posibilă obținerea îmbinărilor sudate dense, de înaltă calitate, frumoase și fiabile.

Pentru sudarea acasă, un astfel de echipament practic nu este utilizat, deoarece costul său este destul de mare. Meșteri acasă care doresc să îmbine piesele din aluminiu folosind echipamente semiautomate, utilizați dispozitive convenționale, supunându-le la modificări minore.

Să notăm următorul fapt. Deși sudarea aluminiului folosind un electrod de tungsten și o tijă de umplutură este mai lentă decât semi-automată (de trei ori), aceasta produce suduri mai bune.

Utilizarea echipamentelor semiautomate atât în impulsuri, cât și convenționale pentru sudarea pieselor din aluminiu are o serie de caracteristici importante care trebuie luate în considerare.

- Sudarea se realizează numai pe curent continuu de polaritate inversă.

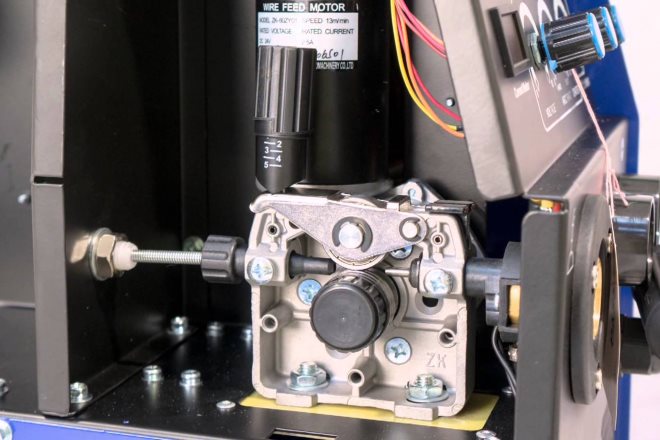

- Sârma moale de aluminiu, atunci când este introdus în zona de sudare de-a lungul unui manșon special, poate forma bucle. Pentru a preveni formarea unor astfel de bucle, este necesar să folosiți un mecanism de alimentare cu 4 role, folosiți un manșon de alimentare mai scurt, în interiorul căruia este introdusă o căptușeală de teflon, care reduce semnificativ frecarea.

- Sârma de aluminiu, care are un coeficient de expansiune semnificativ, se poate bloca în vârful alimentatorului atunci când este încălzită. Pentru a preveni acest lucru, este necesar să folosiți vârfuri speciale pentru aluminiu, care sunt marcate cu literele „AL”, sau vârfuri obișnuite, al căror diametru este puțin mai mare decât diametrul firului utilizat.

- Alimentarea sârmei de aluminiu, care se topește mult mai repede decât sârmele de oțel, trebuie să fie mai mare. În caz contrar, sârma topit, care nu are timp să intre în zona de sudură, va dezactiva definitiv vârful.

Desigur, atunci când alegeți un brand, este necesar să țineți cont de compoziția materialului, părțile din care vor fi conectate cu ajutorul acestuia. Dacă nu aveți informații despre compoziția materialului care se sudează, atunci va trebui să selectați firul experimental.