Cum arată un electrod de aluminiu? Cum se sudează electrozii pe aluminiu

Electrozi moderni pentru sudarea aluminiului sunt un aliaj de înaltă tehnologie capabil să producă îmbinări de înaltă calitate, dintr-o singură bucată și durabile, cusături. Pentru sudarea aluminiului, sunt necesari tocmai electrozi speciali, deoarece metalul în cauză poate fi clasificat ca fiind dificil de sudat.

Caracteristici generale

Pe suprafața aluminiului, când intră în contact cu aerul, se formează instantaneu o peliculă de oxid. Pentru a preveni apariția oxizilor în timpul sudării, se utilizează un gaz de protecție, al cărui mediu servește ca factor de deplasare care separă suprafața metalică de aer. Electrozii pentru aluminiu pot fi de diferite mărci, ale căror principale, precum și scopul lor, merită o atenție specială.

Marcaje și scop:

- Electrod pentru aluminiu OZA-1 - pentru sudare, precum și topirea pieselor, structuri din aluminiu de frecvență tehnică;

- Electrod din aluminiu de calitate OZA-2 – pentru sudarea secțiunilor defecte din aluminiu, suprafața părților din aliaje aluminiu-siliciu clasele AL-4, AL-9, A-11;

- Electrozi pentru aluminiu OZANA-1 - pentru sudura si suprafata pieselor, structuri din aluminiu, puritate tehnica;

- Electrozi de sudare OZANA-2 - pentru sudarea secțiunilor de turnare defecte, suprafața pieselor din aliaje aluminiu-siliciu de clasele AL-4, AL-9, AL-11;

- Electrozi de sudura marca UANA-1 - pentru sudarea aliajelor calitati AD, AD0, AD00, AD1;

- Electrod din aluminiu UANA-2 - pentru sudarea aliajelor de clase AD31, AD33, AD35, AL9, AL11, AL34;

- Electrozi UANA-3 - pentru sudarea aliajelor de clase AL-2, AL4, AL30;

- Electrod din aluminiu marca UANA-4 - pentru sudarea aluminiului și aliajelor de grade AMTs, AMTsS, MM;

- Electrod marca UANA-5 - pentru sudarea aliajelor de clase AMg2, AMgZ, AMg4, AMg5;

- Electrod din aluminiu UANA-6 pentru sudarea aluminiului și aliajelor mărcilor AMgZ, AMg4, AMg5, AMg6.

Înainte de a efectua lucrari de sudare, trebuie urmat munca pregatitoare, inclusiv degresarea suprafetelor de lucru, curatare, indepartarea peliculei de oxid. Materialele de umplutură din aluminiu, inclusiv electrodul de tungsten, trebuie prelucrate într-un mod similar. Mai jos este o listă cu pașii principali în pregătirea suprafețelor pentru prelucrare.

Înainte de a efectua lucrari de sudare, trebuie urmat munca pregatitoare, inclusiv degresarea suprafetelor de lucru, curatare, indepartarea peliculei de oxid. Materialele de umplutură din aluminiu, inclusiv electrodul de tungsten, trebuie prelucrate într-un mod similar. Mai jos este o listă cu pașii principali în pregătirea suprafețelor pentru prelucrare.

Etapele pregătirii suprafețelor pentru lucru:

- Degresarea și gravarea pieselor;

- Clătirea cu apă curentă;

- Limpezire într-o soluție de acid azotic;

- Clătire cu apă caldă curentă;

- Uscarea până la eliminarea completă a umezelii.

Electrozii din aluminiu se topesc de câteva ori mai repede decât electrozii din oțel. Catozii de aluminiu procesează piese aproape continuu. Prelucrarea pieselor este efectuată de un sudor care are calificările corespunzătoare, abilitățile și cunoștințele specifice. Electrozii pentru producerea de sudare a metalului în cauză și a aliajelor acestuia au calități pozitive incontestabile, printre care o atenție deosebită se acordă prețului scăzut și simplității operaționale.

Producția de piese de legătură din aluminiu este ideală pentru condițiile de teren, precum și pentru utilizarea în ateliere private. Electrozii de wolfram sunt capabili să distrugă pelicula de oxid care se formează pe suprafața acestui metal neferos. Electrodul trebuie să fie de înaltă calitate și fiabil, deoarece durabilitatea cusăturii și a conexiunii va depinde de parametrii și caracteristicile sale de calitate la sfârșitul lucrării de conectare.

Material de umplutură - subiect atenție sporită la fel de sudor profesionist, și un începător în acest meșteșug, care afectează plasticitatea cusăturii, acuratețea și durabilitatea acesteia. Dacă materialul de umplutură este solicitat pe piața de bunuri electrice, înseamnă că în majoritatea cazurilor este dovedit și de încredere.

Despre tehnologie

Tehnologia sudării aluminiului prin intermediul unui catod implică mai întâi pregătirea metalului pentru lucru. Astfel, marginile pieselor sunt profilate, după care suprafața materialului este curățată de contaminare, formațiuni de oxizi. Prelucrarea materialului se realizează prin îndepărtarea în băi alcaline speciale. Solvenți specializați de origine organică sunt utilizați pentru curățarea și îndepărtarea suprafeței metalice și catodul în sine. Multe depind și de calitatea solventului folosit pentru curățarea suprafețelor de lucru, inclusiv de calitatea împerecherii materialelor cu lipire de umplutură.

White spirit, sau acetona tehnică, face față cu succes rolului de solvent pentru curățarea suprafețelor tratate. Se poate folosi și solventul RS-1, RS-2. In ceea ce priveste baile alcaline, acestea constau in 50 g fosfat tehnic trisodic, 50 g soda, 30 g sticla in stare lichida la litru. Este de remarcat faptul că temperatura băii alcaline poate fi egală cu limitele de 60-70 de grade. Prelucrarea metalului se efectuează timp de 5 minute.

La sfârșitul curățării aluminiului, trebuie îndepărtată pelicula de oxid, care poate fi îndepărtată cu o perie metalică. După curățarea marginilor pieselor, metalul se degresează din nou cu un solvent. Înainte de a începe lucrul, va trebui să uscați bine catozii la o temperatură de 200 de grade timp de două ore. Materialul în cauză și aliajele sale sunt prelucrate invertor de sudare folosind electrozi speciali. ![]()

După etapa pregătitoare, încep lucrările de conectare folosind un electrod, care sunt efectuate în condiții curent continuu cu polaritate inversă. Parametrul de funcționare se ia cu o rată de 25-30 A pe 1 mm de diametru pe care îl are electrodul. Pentru a obține o cusătură fiabilă, precisă și durabilă, materialul este încălzit la o temperatură de 250 până la 400 de grade Celsius (indicatorul de încălzire a temperaturii este selectat în funcție de diametrul materialului procesat).

Căi

Electrodul folosit pentru sudarea aluminiului poate fi grafit, wolfram, carbon. Alegerea se face pe baza diametrului pieselor de prelucrat. Sunt utilizate multe tipuri de influență asupra metalului în cauză, inclusiv arc electric manual, arc electric automat, arc în mediu gaze protectoare. Fiecare tehnică are propriile avantaje și dezavantaje, în plus, poate fi folosită exclusiv pentru nevoi specifice de producție.

Sudarea manuală cu arc se realizează folosind catozi piese de grade speciale cu curent continuu de polaritate inversă. Prelucrarea pieselor cu arc cu argon se realizează cu ajutorul unui catod de tungsten, iar această tehnică este considerată cea mai justificată și populară în rândul lucrătorilor profesioniști. Utilizarea surselor de alimentare cu invertor, cu posibilitatea de modificare a frecvenței tensiunii, este larg răspândită.

Prelucrarea pieselor din aluminiu trebuie efectuată la o frecvență crescută, în timp ce pentru defecte de sudură - la o frecvență redusă. Modul semi-automat este preferabil arcului-argon din cauza gradului crescut de productivitate. Funcționarea în regim semi-automat se realizează cu curent continuu cu polaritate pozitivă pe elementul principal.

Pentru a obține conexiuni de înaltă calitate, durabile, precum și fiabile, veți avea nevoie de o anumită calificare, nivel profesional, abilități cu care puteți obține acuratețea și durabilitatea cusăturilor. Merită să ne amintim că electrodul, precum și toate elementele auxiliare și principale de lucru, trebuie să fie de înaltă calitate. În caz contrar, dacă neglijezi instrucțiunile generale și recomandările profesioniștilor cu experiență, riști să nu obții rezultatul dorit al eforturilor tale.

Comentarii:

- Sudarea aluminiului: ce trebuie să știți

- elemente de aliere

- Proprietățile chimice ale aluminiului

- Proprietăți mecanice

- Metode de bază de sudare

- Gaz de protecție pentru sudarea aluminiului

- Caracteristicile noilor tehnologii

LA anul trecut Utilizarea aluminiului câștigă teren în producție datorită caracteristicilor care îl fac o alternativă atractivă la oțel. Aluminiul este de trei ori mai ușor decât oțelul, dar are o rezistență mai mare a aliajului. Conduce electricitatea de 6 ori mai bine decât oțelul (de 30 de ori mai bine decât din oțel inoxidabil). În plus, aluminiul este un material nemagnetic care oferă o rezistență excelentă la coroziune.

Într-adevăr, tehnologia de sudare a aluminiului consumă mai puțin energie și, prin urmare, este mai ușoară decât sudarea oțelului. În producția mondială, creșterea volumului de sudare a acestui metal este de 5,5% anual datorită faptului că aluminiul este din ce în ce mai utilizat în industria auto și în alte industrii.

Cu toate acestea, pot apărea unele dificultăți la utilizarea echipamentelor convenționale calibrate pentru sudarea oțelului. Și modurile obișnuite de sudare ale oțelului nu sunt întotdeauna aplicabile aluminiului. De exemplu, conductivitatea termică ridicată și punctul de topire scăzut al aluminiului pot duce cu ușurință la ardere și probleme de conducere dacă nu sunt respectate condițiile adecvate.

Sudarea aluminiului: ce trebuie să știți

Înapoi la index

elemente de aliere

Pentru a înțelege tehnologia de sudare a acestui metal, este mai întâi necesar să înțelegem câteva dintre elementele de bază ale metalurgiei sale. Aluminiul poate fi aliat cu un număr de elemente diferite pentru a crește rezistența, rezistența la coroziune și/sau sudarea generală.

Principalele componente ale aliajelor de aluminiu sunt Cu, Si, Mg, Mn și Zn.

Cuprul (Cu) oferă aluminiu de înaltă rezistență. Această serie de aliaje este rezistentă la căldură și este utilizată pentru piesele motoarelor de aeronave, nituri și elice. Cele mai multe dintre aceste aliaje sunt considerate nepotrivite pentru sudarea cu arc datorită sensibilității lor la fisurarea la cald. Aceste aliaje sunt sudate cu electrozi umpluți cu punct de topire scăzut 4043 pentru a reduce fisurarea la cald.

Mangan (Mn) - cu el, aluminiul face aliaje întărite la rece pentru uz general, de obicei excelente pentru sudarea TIG cu electrozi 4043 sau 5356, nu sunt predispuse la crăpare la cald. Siliciul (Si) reduce topirea aluminiului și îmbunătățește fluiditatea acestuia. Aliajele au o sudabilitate bună.

Magneziul (Mg) conferă aliajelor o sudabilitate excelentă cu pierderi minime de rezistență. Siliciul și magneziul se combină pentru a crea aliaje de rezistență medie, rezistente la căldură, care sunt oarecum predispuse la crăparea la cald. Cei mai des întâlniți electrozi pentru această serie sunt același universal 4043.

Zincul (Zn) într-un aliaj cu aluminiu și cupru conferă rezistență ridicată aliajelor de aluminiu. Sudabilitatea acestei serii are un dezavantaj: multe tipuri sunt sensibile la fisurarea la cald.

Aluminiul pur fără aditivi de aliaj este utilizat pe scară largă datorită rezistenței sale excelente la diferite tipuri de coroziune, în echipamentele industriei chimice, este ușor de sudat cu electrozi din aliaje 1100 și 4043.

Înapoi la index

Proprietățile chimice ale aluminiului

![]()

Din punct de vedere chimic, aluminiul are un potențial ridicat de solubilitate al atomilor de hidrogen sub formă lichidă și o solubilitate scăzută la punctul de cristalizare. Aceasta înseamnă că chiar și o cantitate mică de hidrogen dizolvată în metalul de sudură va tinde să scape pe măsură ce se solidifică, iar porozitatea sudurii rezultată poate fi o mare problemă la sudarea aluminiului.

În plus, aluminiul, atunci când este combinat cu oxigen sub formă de alumină, creează un strat poros care poate prinde umezeala, uleiul, grăsimea și alte materiale. Cu alte cuvinte, aluminiul este protejat de o peliculă de oxid, care oferă metalului proprietăți anticorozive excelente. Dar, deoarece filmul de oxid are un punct de topire ridicat (2037 ° C), de trei ori punctul de topire al aluminiului în sine, împiedică îmbinarea pieselor metalice. Prin urmare, sudarea aluminiului necesită îndepărtarea preliminară a peliculei de oxid, pentru care poate fi utilizată orice metodă:

- curatare mecanica;

- solvenți;

- gravare chimică etc.

Important! Iată câteva dintre semnele prezenței unui film de oxid:

- arc rătăcitor, când nu poți obține o băltoacă fără a arde și a distorsiona metalul;

- umplutura ta nu se amesteca cu balta, ci se rostogoleste intr-o bila greu de topit;

- atunci când încercați să conectați cele două margini ale semifabricatelor de aluminiu, acestea se îndoaie unul de celălalt și formează un spațiu și mai mare;

- 8 ore de expunere după curățare sunt suficiente pentru a lucra înainte de re-curățare.

Înapoi la index

Proprietăți mecanice

Proprietăți mecanice sudură, cum ar fi rezistența la tracțiune, elasticitatea și alungirea, depind de alegerea aliajului de aluminiu și a materialului de umplutură.

Pentru sudurile cu caneluri, zona afectată de căldură (HAZ) dictează rezistența îmbinării:

- În aliajele stinse la rece, HAZ va fi complet recoaptă și va deveni un punct slab.

- Aliajele rezistente la căldură necesită un timp de recoacere mult mai lung combinat cu o răcire lentă.

În acest mod, rezistența sudurii va avea de suferit mai puțin.

Pentru suduri de filet rezistența depinde de compoziția de umplutură a aliajului de electrod utilizat pentru sudare.

Sfat: Dacă este posibil, este mai bine să puneți un radiator de cupru sau aluminiu sub zona de sudare. Deoarece aluminiul are o conductivitate termică bună, căldura din zona de sudare este transferată rapid către restul pieselor de prelucrat, care devin atât de fierbinți încât poate provoca contracția și deformarea structurii lor. Cu o anumită absorbție de căldură de către materialul de sub zona de sudare, lucrarea poate fi protejată de deformare.

Înapoi la index

Metode de bază de sudare

Există mai multe metode de bază pentru sudarea aluminiului:

- Arc electric sudare cu gaz- actioneaza ca un proces care include alimentarea continua a unui electrod de topire continua intr-un gaz protector. Potrivit pentru sudarea majorității metalelor utilizate în producție, inclusiv aluminiu și alte metale neferoase, pentru sudarea cu un electrod de curent continuu cu potențial pozitiv. Când lucrați cu aluminiu sudare semiautomată diferă prin aceea că electrodul este din aluminiu, alimentat la o viteză mai mare și la un curent mai mare.

- Sudarea cu arc cu wolfram în gaz de protecție. În acest caz, în timpul procesului de sudare, coalescența metalului are loc atunci când este încălzit cu căldură. arc electric care se ridică între firul de wolfram și piesa de prelucrat. Electrozi neconsumabile din wolfram din mediu gaz inert asigurat Sudură Calitate superioară. Cusăturile sunt clare și strălucitoare, practic nu necesită dezlipire după sudare. Această metodă este aplicabilă pentru sudarea marii majorități a metalelor, dar necesită abilități virtuoase din partea sudorului, în special asupra detaliilor subțiri și complicate. Datorită rezultatului excelent al sudării, această metodă este utilizată pe scară largă în industria aerospațială, aeronautică, energetică și petrochimică.

- Sudarea cu arc cu plasmă - o variație a temei sudare cu arc cu wolfram în gazul de protecție. Procesul folosește un arc limitat extrudat de o duză de cupru, care este mai scurtă și mai țintită. Cursa îngustării arcului crește semnificativ intensitatea arcului și cantitatea de ionizare care are loc. Pe măsură ce temperatura crește, energia regiunii plasmei se propagă pe suprafața de lucru din aluminiu. Rezultatul global este exprimat ca concentrația sursei de căldură la mai mult de temperatura ridicata, care crește semnificativ eficiența transferului de căldură, permițându-vă să accelerați procesul de sudare. Cu toate acestea, utilizarea acestei metode pentru sudarea manuală a aluminiului necesită un nivel ridicat de pricepere din partea sudorului.

- Sudarea cu laser este de obicei un proces automat care folosește căldura de la un fascicul saturat de lumină Bragg (referit) pentru a suda materialele. Este folosit pentru sudarea aproape orice metal, inclusiv aluminiu. Garantează viteze mari de sudare, proprietăți excelente de sudare (mecanică bună, distorsiuni reduse, fără zgură și stropire). In acest caz, sudurile se executa atat cu metal de adaos cat si fara acesta, folosind protectia zonei de sudare cu gaz. Echipamentul folosit în acest scop necesită cheltuieli considerabile și pricepere reală a operatorului datorită vitezei foarte mari de sudare și dimensiunii reduse a zonelor deteriorate de laser.

- Sudarea ecranată (cunoscută și sub denumirea de sudare manuală cu arc) este un proces care se realizează prin utilizarea căldurii dintr-un arc electric care apare între electrozii acoperiți cu flux (vârf) și suprafața materialului de bază. Electrodul este un fir metalic acoperit cu un amestec de minerale și metale. Formula acestui amestec este determinată de tipul de electrod și de polaritatea sudurii. Una dintre funcțiile învelișului este de protecție, adică asigurarea fluxului pentru a îndepărta impuritățile din depozitul de sudură și a controla chimia sudurii, asigurând proprietățile mecanice dorite. Pe măsură ce sutura este aplicată, învelișul electrodului se dezintegrează, producând vapori care servesc ca gaz protector, și oferind un strat de zgură. Atât fumul, cât și stratul de zgură protejează zona de sudare de intemperii. O astfel de sudare poate fi utilizată în condiții de acces limitat. Datorită simplității echipamentelor utilizate și a funcționării acestuia, precum și versatilității procesului, sudarea cu arc ecranat domină față de celelalte procesele de sudareîn domeniul întreținerii și reparațiilor, inclusiv într-o afacere precum sudarea aluminiului.

Dimensiunile firului de wolfram care servește drept electrod, în funcție de mărimea curentului:

- 1/6 tungsten pur pentru curent de la 30 la 80 A;

- 3/32 wolfram pur pentru 60-130 A;

- 1/8 tungsten pur pentru curent de la 100 la 180 A.

În acest caz, dimensiunea umpluturii tijei este egală cu dimensiunea tungstenului, lungimea arcului trebuie să fie egală cu diametrul tungstenului.

Important! Când nu ai idee cu ce fel de aliaj de aluminiu ai de-a face, folosește electrodul universal 4043.

Sunteți interesat de ce electrozi de aluminiu există pentru sudarea cu arc și gazele de protecție? Să vorbim despre lansete industriale și de casă!

Tije acoperite prin topire:

- OZANA-1 și OZANA-2;

- OZA-1 - OZA-2;

- UANA;

- Capilla ALU 60/12 Si;

- Aluminil Si 12;

- EAL 4047;

- ALUMIN-351N;

- ZELLER 480;

- OZR - OZR-2 este mai bine de utilizat pentru tăierea metalului.

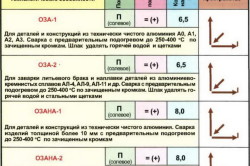

1) OZANA-1, OZA-1, ESAB 96.10 sunt utilizate pentru suprafața și sudarea aliajelor de aluminiu pur cu preîncălzire a metalului. Procesul are loc pe un curent continuu de polaritate inversă. Cusătura este rezistentă la coroziune.

2) OZANA-2, OZA-2, ESAB 96.50 aliaje de siliciu sudate (siliciu), AL4, AL9, AL11, potrivite pentru turnare. Polaritate inversă DC. Tijele trebuie calcinate, iar metalul trebuie încălzit.

3) UANA (acoperire cu sare) pentru aliajele de turnare a aluminiului AD00, AD0, AD1, AD, AMts.

Moduri de operare UANA

4) Capilla ALU 60/12 Si acoperire specială pentru îmbinarea aliajelor aluminiu-siliciu (Al-Si, Al-Mg-Si, Al-Si-Mg-Cu). Prețul este de 2.350 de ruble pentru un pachet de 2 kg, diametrul tijelor este de 2,5 mm.

Capilla ALU 60/12 Si

5) Electrozi din aluminiu Aluminil Si 12 cu un strat alb special pentru îmbinarea pieselor în care este necesară potrivirea culorilor. Repara tevi, geamuri, mobila, piese auto. Aliaje turnate cu un conținut de Si de până la 12% - AlSi 12 (Cu), AlSi 10 Mg (Cu), AlSi 6 Cu 4. Metalul mai gros de 15 mm este încălzit de la 150 ° C la 250 ° C înainte de sudare.

Caracteristici Aluminil Si 12

6) EAL 4047 pentru conectare aliaje de aluminiu:

- Al Si 12 (aluminiu-siliciu);

- AlSi 12 (Cu);

- Al Si 10 Mg (aluminiu-magneziu-siliciu);

- AlSi 10 Mg (Cu);

- Al Si 6 Cu 4.

7) ALUMIN-351N pentru refacerea turbinelor, drifturilor, capacelor, pistoanelor, conductelor cu grosimea mai mare de 2 mm. Materiale sudabile:

- AlSi 5 Mg (3,2341);

- AlSi 10 Mg (3,2381);

- AlSi 10 Mg (Cu) (3,2381);

- AlSi 12 (3,2581);

- AlSi 12 (Cu) (3,2583);

- Al Si 11;

- AlSi 9 Mg;

- AlSi 9 Cu 3;

- AlSi7Mg;

- Al Si 6 Cu 4.

8) ZELLER 480 cu acoperire îmbunătățită pentru sudarea cu arc electric și suprafața de aluminiu, silumin, duraluminiu. Se foloseste pentru eliminarea defectelor si repararea blocurilor motoarelor, carterului etc.

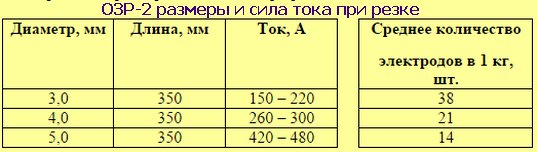

9) OZR-1 și OZR-2 pentru tăierea la regimuri ridicate cu tija înclinată în direcția opusă. Mișcările electrodului sunt alternative: de sus în jos sau înainte și înapoi. Coaceți produse timp de 1 oră, la o temperatură de 170 de grade.

Electrozii din aluminiu absorb rapid umiditatea, este mai bine să-i depozitați în locuri uscate.

Electrozi de wolfram pentru sudarea aluminiului (neconsumabile):

- WP cu vârf verde;

- WZ-8 cu marcaj alb;

- WL-15 (culoare aurie);

- WL-20 (marcaj albastru),

Pentru mașinile semiautomate se folosește sârmă MAL 4047, ER 4043, ER 5183, ER 5356.

Prețul tijelor descrise mai sus este decent și „kulibini” de casă fac electrozi de casă pentru sudarea aluminiului. Acasă, a face tije cu propriile mâini nu este dificil. Reteta este simpla:

- se ia sarma de aluminiu 3-4 mm, se taie bucati de 300-350 mm, se curata cu hartie abraziva;

- măcinați creta, combinați cu sticlă lichidă (clei de silicat), amestecați până la o pastă;

- se aplica amestecul pe bucatile preparate cu un strat de 2 mm, uscat.

Sârma este scufundată în soluția de acoperire pe verticală, lăsând un capăt curat de 30 mm lungime. Tijele de casă sunt atârnate la uscat.

Cum se sudează aluminiul cu un electrod

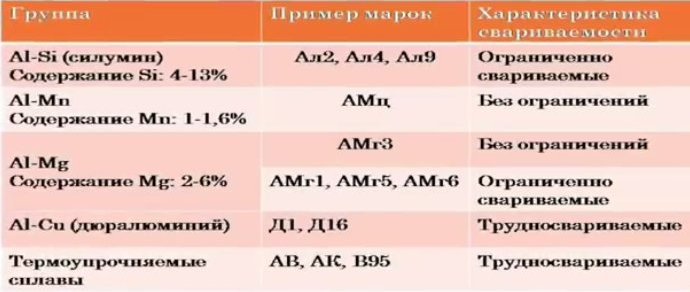

Aliajele de aluminiu au sudabilitate diferită, datorită prezenței elementelor de aliere de diferite concentrații în ele. Tabelul va ajuta la identificarea grupurilor de materiale ușor și dificil de sudat.

Cu o grosime a metalului mai mare de 5 mm, sudarea aluminiului cu un electrod se realizează cu muchii de tăiere. Se realizează o canelură în formă de V cu o teșire de 45-60 de grade, iar decalajul tehnologic dintre piesele de prelucrat este de 1-2,5 mm, în funcție de grosimea elementelor care urmează a fi sudate.

Produsele supuse sudării trebuie să fie uscate (plasă de siguranță împotriva porozității cusăturii), iar electrozii trebuie să fie calcinați conform instrucțiunilor producătorului.

Marginile pregătite se degresează cu acetonă sau solvent.

Sudarea electrică a aluminiului cu un electrod se realizează în unghi drept (fără înclinarea tijei), cu un arc scurt.

În metal gros, joncțiunea este încălzită la o temperatură de 150-200 de grade.

Tehnologia se realizează pe curent continuu de polaritate inversă (pol pozitiv pe electrod, negativ pe piesă).

Accesorii de sudura necesare:

- sursă de energie pentru sudarea manuală cu arc;

- perie metalica pentru curatarea filmului de oxid;

- ciocan pentru a îndepărta crusta de zgură;

- perii de sudura;

- electrozi;

Dacă cineva nu are niciunul dintre echipamentele descrise, atunci grăbiți-vă la magazin pentru cumpărături.

Descrierea procesului

Luați, de exemplu, un material cu o grosime de 10 mm. Tăiem marginile la un unghi de 45 de grade. arzător de gaz facem uscarea si incalzirea marginilor pieselor, degresand-le in prealabil.

Producție SpetsElectrode. Sudarea manuală cu electrozi speciali din aluminiu acoperit pentru aluminiu este utilizată în principal la fabricarea și repararea structurilor și pieselor ușor încărcate cu o grosime a elementelor de cel puțin 3 mm din aluminiu tehnic, aliaje de aluminiu deformate și turnate.

De mulți ani, la scară industrială, s-au folosit electrozi pentru clasele de aluminiu. OZA-1și OZA-2 producție „Electrod special”(Moscova). electrozi OZA-1 cu tija de sarma Sv-A1 proiectat pentru sudarea aluminiului tehnic, electrozilor OZA-2 cu tija din aliaj Sv-AK5- pentru sudarea și suprafața, precum și sudarea defectelor de turnare pe aliaje turnate, de exemplu Al2, Al4. Cu toate acestea, din cauza rezistenței scăzute și a higroscopicității ridicate a acoperirii, a stropirii puternice a metalului în timpul sudării, a detașării slabe a crustei de zgură, a calității proaste a sudurilor și a necesității de încălzire la temperatură înaltă a metalului sudat, acestea nu îndeplinesc cerințele moderne.

În IES ei. E.O. Paton a dezvoltat în 2001 noi electrozi pentru sudarea serii de aluminiu UANAși a stăpânit producția lor. Sunt proiectate pentru sudarea cu arc și suprafața structurilor și pieselor din aliaje deformabile de aluminiu turnat. În același timp, pe „SpetsElectrode” electrozi pentru aluminiu și pentru sudarea aluminiului au fost dezvoltați și stăpâniți OZANA-1, OZANA-2 - electrozi speciali noi.

Coeficient de întărire electrozi pentru aluminiu din grupul OZANA 8 g/Ah Consumul de electrozi la 1 kg de metal depus este de 2,0-2,2 kg. înainte de utilizare, electrozii trebuie să fie calcinati la o temperatură de 150°C ° С timp de 0,5 ore. După calcinare, acestea trebuie depozitate în ambalaje sigilate. Timpul dintre recoacere și sudare nu trebuie să depășească 24 de ore.

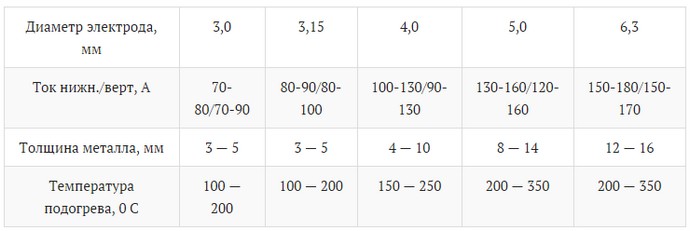

Marginile metalului de sudat se recomanda a fi incalzite cu flacara de gaz sau in cuptor. Temperatura de preincalzire se alege in functie de marca si grosimea pieselor de sudat. Trebuie avut în vedere faptul că, pentru aliajele de aluminiu, modurile de sudare și temperatura de preîncălzire sunt aproximative, deoarece datorită conductivității termice ridicate, alegerea parametrilor de sudare, pe lângă grosimea metalului și compoziția chimică, este influențată semnificativ de configurație. si dimensiunile produsului. Sudarea pe aluminiu se realizează pe curent continuu de polaritate inversă. Ca sursă de alimentare, utilizați un redresor de sudare cu invertor de acest tip VD-200sei fabricat de SpetsElectrode cu o caracteristică curent-tensiune abruptă și reglare lină a tensiunii arcului. La sudarea metalului cu grosimea de până la 10 mm pe ambele părți, marginile care trebuie sudate nu sunt de obicei tăiate. Cel mai acceptabil tip de îmbinare sudată este îmbinarea cap la cap. sudura prin suprapunere si articulații tee de obicei evitată, deoarece în aceste cazuri zgura poate curge în goluri, din care este dificil să o îndepărtați în timpul spălării după sudare. Prezența zgurii în gol poate provoca coroziune. Zgura este de obicei îndepărtată cu perii și apă fierbinte. Electrozi pentru sudarea aluminiului OZANA asigură o stabilitate ridicată la arderea arcului, o bună formare a cusăturii, inclusiv în pozitie verticala, separabilitate ușoară a crustei de zgură și mare proprietăți mecanice cusătură metalică. Electrozi de sudura pentru aluminiu sau electrozi pentru sudarea aluminiului si aliajelor de aluminiu, electrozi speciali OZANA-1; OZANA-2 excelează în multe industrii.

Moduri de sudare electrozi de sudare pentru aluminiu OZANA-1;OZANA2 produs de SpetsElektrod.

| Parametru | Diametrul electrodului, mm | |||

| 3,0 | 4,0 | 5,0 | ||

| Valori de curent recomandate, A. | 60-90 | 90-125 | 120-150 | |

| Grosimea metalului sudat, mm. | la 10 | la 10 | la 10 | |

| Temperatura recomandată a metalului sudat, C ° . | 200 | 200 | 200 | |

|

Fixarea (tăierea) metalelor se realizează în diferite moduri. Cea mai eficientă tehnologie aparat de sudura. În ceea ce privește aluminiul, această lucrare devine mult mai complicată, în primul rând datorită formării rapide a unui strat gros de oxid pe suprafețele pieselor. Acest proces are loc continuu, ceea ce face dificilă fuzionarea probelor. Ce electrozi ar trebui utilizați pentru sudarea cu arc de aluminiu, cum să obțineți o cusătură de înaltă calitate, ce să luați în considerare - acest lucru și nu numai articolul propus vă va spune în detaliu. Tipuri de electroziTungsten

CărbuneDespre caracteristicile și specificul lor de sudare. GrafitPentru sudarea aluminiului și aliajelor din acesta, acestea sunt folosite mult mai rar și în principal de către specialiști. Au găsit o aplicație mai largă în industrie și pentru sudarea manuală cu arc - numai atunci când lucrați cu fire de cupru.

Depinde în principal de puterea curentului, iar datele furnizate pot fi folosite ca ghid atunci când sunt manual sudare cu arc cu argon. Are sens ca ea să aleagă electrozi de wolfram sau modificarea lor lantanizată cu o secțiune transversală de la 0,8 la 8 mm, în funcție de puterea curentului (A).

Doar profesioniștii lucrează cu electrozi mai groși.

Articolul oferă informații generale (introductive) despre electrozii de aluminiu. sudare cu arc se realizează folosind mai multe tehnologii - folosind o mașină automată sau manual, într-un nor de gaz inert (argon sau amestecul acestuia cu heliu). Ca o variație a ultimei metode - sudarea cu plasmă. Numai cunoscând și ținând cont de toate nuanțele lucrării viitoare, puteți alege tipul potrivit de electrod și diametrul acestuia. | ||||