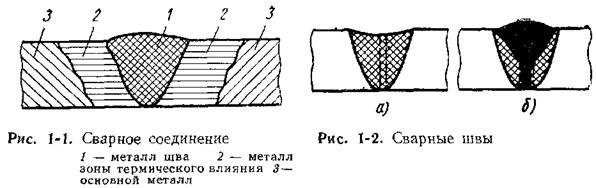

Sudarea îmbinărilor fixe ale conductelor. Alte moduri de sudare. Pregătirea pentru muncă

26.07.2016Succesul unei conexiuni atât de complexe depinde în mare măsură de alegerea corectă a metodei. sudarea conductelor, care este ales pentru un anumit tip de metal.

În ansamblu cea mai bună opțiune pentru țevile de legătură se recunoaște sudarea cu arc.

Dar acest lucru este posibil doar pentru un sudor cu experiență de lucru cel puțin minimă. Este recomandabil ca un începător să exerseze mai întâi.

Când lucrați cu țevi metalice groase, este mai bine să utilizați o metodă de sudare continuă la un curent de 40-60 de amperi. Este important să fierbeți metalul și să nu tăiați prin el. În acest caz, electrodul nu este efectuat foarte repede - altfel calitatea cusăturii va avea de suferit.

punctat intermitent sudarea conductelor folosit pentru sudarea țevilor cu pereți subțiri. Aici este necesar să se monitorizeze cu strictețe procesul, deoarece pereții sunt ușor de fiert. Pentru a conecta țevi subțiri, este mai bine să folosiți dispozitive semi-automate. Acestea funcționează cu un amperaj scăzut, oferind o calitate excelentă atât în sudurile continue, cât și în puncte.

Profesioniștii sfătuiesc sudarea conductelor prin sudare manuală cu arc faceți o cusătură triplă - va fi mai fiabilă decât una singură. Cel mai convenabil este pentru un sudor să lucreze cu o țeavă pivotantă. Sudarea așa-numitelor îmbinări rotative se realizează după cum urmează:

- primul sfert din diametrul conductei este conectat;

- apoi țeava este răsucită la 180 de grade, iar secțiunea opusă primei cusături este sudată;

- apoi o nouă întoarcere și sudare a celui de-al doilea sfert din diametrul țevii;

- după aceea, se efectuează o altă rotație a țevii, iar secțiunea rămasă este conectată.

După curățarea de pe sol, se aplică un al doilea pe prima cusătură. A treia cusătură finală începe să fie aplicată din partea opusă celei de-a doua cusături.

Când sudați o țeavă fixată rigid, se utilizează o tehnică diferită:

- prima cusătură este condusă de jos până la jumătate din diametrul țevii, apoi coboară, înapoi la început;

- aplicarea celei de-a doua cusături începe tot de jos, dar se efectuează pe cealaltă parte și în sens opus.

Alte metode de sudare

Proces similar de sudare îmbinări fixe elimină zonele nefinisate, iar cusătura este mai fiabilă. Când se efectuează a treia cusătură, acestea funcționează conform schemei primei opțiuni.

Cea mai fiabilă conexiune este asigurată de sudarea multistrat. În unele cazuri, se folosește sudarea în spirală - după curățarea cusăturii inițiale de la scară, a doua este paralelă cu prima cordonă.

Sudarea țevilor de cupru

Alegerea metodei sudarea conductelor de cupru depinde de scopul țevilor conectate, de etanșeitatea cusăturii și de alte caracteristici. Sunt utilizate trei metode de sudare - arc electric, contact și gaz.

Cea mai promițătoare este sudarea cu arc electric folosind un electrod de tungsten neconsumabil și sârmă de umplutură, la care se adaugă dezoxidanți.

Este recomandabil să folosiți azot ca gaz de protecție, deoarece sudarea este ieftină.

Cu toate acestea, atunci când lucrați cu țevi de cupru cu pereți subțiri, este mai bine să utilizați argon.

rămâne cel mai căutat sudarea țevilor de oțel– atât în producție, cât și în viața de zi cu zi. Aici calificarea sudorului joacă un rol semnificativ. Cu privire la echipament de sudură, apoi se utilizează sudarea electrică, sudarea cu gaz și sudarea semiautomată.

Înainte de a începe sudarea, marginile sunt curățate temeinic de murdărie și oxizi, apoi teșirea este îndepărtată, ceea ce va face posibilă obținerea unei zone în formă de V, datorită căreia cusătura va deveni puternică și etanșă.

La sudare arzător de gaz o cusatura este suficienta. Pentru a exclude lipsa de penetrare, capătul cusăturii este ușor suprapus la început. Calitatea materialului de umplutură trebuie să fie aceeași cu metalul țevii de sudat.

Iar cele mai comune astăzi sunt sudarea electrică și semi-automată. În ambele cazuri, procesul începe cu pregătirea țevilor pentru a fi sudate. Apoi piesele care trebuie îmbinate sunt centrate și lipite uniform în trei sau patru puncte.

Prima cusătură „trei”. Este important să umpleți teșirea în înălțime doar cu două treimi. După curățarea cusăturii de zgură și verificarea calității muncii, electrodul „patru” este schimbat și se aplică o cusătură suplimentară.

Sudarea tevilor zincate

Tehnologie specială sudarea tevilor zincate vă permite să le conectați fără a deteriora stratul de zinc. Se aplică un flux pe locul de andocare, care oferă protecție împotriva decolorării stratului de acoperire. Sub stratul de flux, zincul devine mai întâi lichid vâscos din cauza expunerii la căldură, apoi se topește, dar nu se arde și nu se evaporă. La terminarea sudurii, aceasta oferă protecție împotriva coroziunii.

Când lucrați cu material galvanizat, ventilația este extrem de importantă. În caz contrar, un sudor poate „câștiga” o boală pulmonară din vaporii de zinc sau, mai rău, se poate sufoca.

Sudarea țevilor de profil

Mod de bază sudarea conductelor de profil- articulația cap la cap obișnuită. Efectuați-o cu un arc sau metoda gazelor, dar datorită simplității și cusăturii de înaltă calitate, prima dintre ele este mai comună. Cu toate acestea, sudarea electrică a unei țevi de profil necesită experiența unui sudor, măcar puțin.

Depinde mult, de exemplu, de alegerea corectă a electrodului. Cu cât este mai gros, cu atât arcul este mai puternic. Un electrod excesiv de gros poate arde o țeavă de profil, iar o cusătură fragilă poate fi obținută prea subțire. Având în vedere că pentru acest produs grosimea caracteristică este de 1,5-5 mm, „doi și trei” sunt potrivite.

Când lucrezi cu conducte de profil viteza de deplasare a electrodului prin material este importantă. Dacă încetiniți, atunci există riscul de a arde piesa, dacă o accelerați, veți obține o cusătură de proastă calitate. Mișcarea optimă este selectată empiric.

Necesită adevărat profesionalism sudare conducte de gaz ceea ce este destul de periculos. Trebuie să lucrați rapid și eficient.

Înainte de începerea conexiunii, marginile țevilor sunt tratate: acestea sunt curățate de contaminanți. Dacă țeava are pereți groși - mai mult de 4 mm, atunci marginile sunt teșite pentru a facilita încălzirea metalului la punctul de contact.

Se practică două metode de sudare a conductelor de gaz:

- sudura de la stanga la dreapta. Aplicați când grosimea metalului este mai mare de 5 mm. Arcul este îndreptat către zona deja sudată, aditivul se mișcă împreună cu arzătorul. Opțiunea economisește consumul de gaz și crește productivitatea cu 25%;

- sudare de la dreapta la stânga. Aici, arzătorul este avansat de-a lungul secțiunilor nesudate - sârma de umplere „trece înaintea locomotivei”. Cea mai bună metodă de lucru cu țevi de gaz cu pereți subțiri.

Metoda arcului sudarea conductelor folosit adesea la instalarea sau fabricarea liniilor tehnologice. Sunt produse în mod permanent sau curent alternativ.

Economică, și deci mai profitabilă, este sudarea cu curent alternativ, deoarece are ca rezultat un consum mai mic de energie. Da, iar echipamentul este necesar mai accesibil.

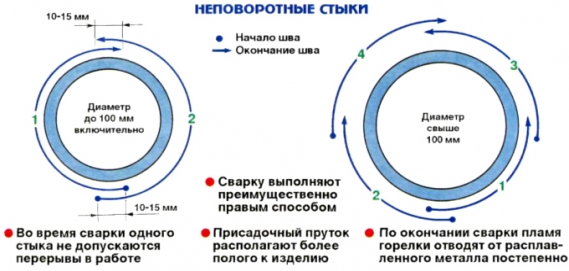

Sudarea îmbinărilor de țevi fixe

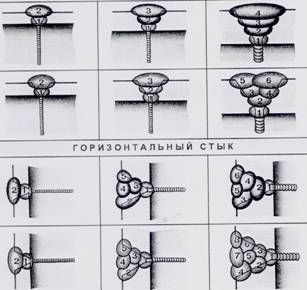

Imbinari verticale fixe sudate de jos în sus.

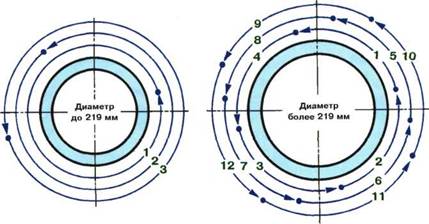

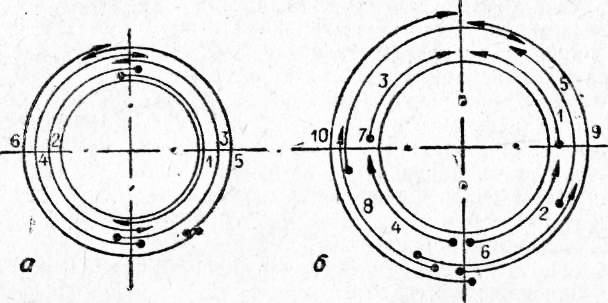

Sudarea primelor trei straturi în îmbinările țevilor cu un diametru mai mare de 219 mm trebuie efectuată în trepte inversă. Lungimea fiecărei secțiuni ar trebui să fie de 200-250 mm.

Lungimea secțiunilor straturilor ulterioare poate fi jumătate din circumferința îmbinării. Îmbinările țevilor cu o grosime a peretelui de până la 16 mm pot fi sudate în secțiuni cu o lungime egală cu jumătate din circumferință, începând de la al doilea strat.

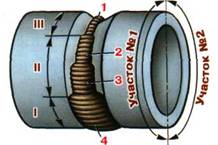

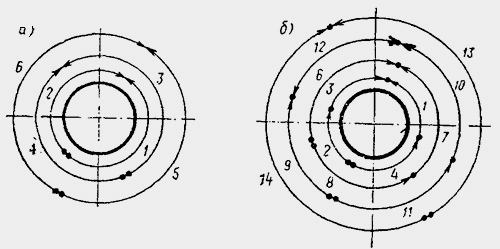

Secvența de cusături (1-14) și straturi (I-IV) de către un sudor

| A doua faza |

|

Imbinari fixe orizontalețevile cu un diametru mai mare de 219 mm, realizate de un sudor, trebuie sudate în metoda pasului invers în secțiuni de 200-250 mm lungime. Al patrulea strat și următoarele pot fi sudate rotund.

Secvența (1-12) pentru realizarea cusăturilor de către un sudor

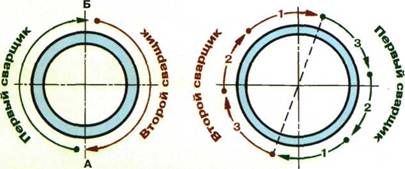

La sudarea unei îmbinări orizontale cu doi sudori, secvența de sudare a sudurii rădăcinii depinde de diametrul țevilor. Dacă diametrul este mai mic de 300 mm, atunci fiecare sudor sudează o secțiune în semicerc. În același moment, sudorii ar trebui să fie în puncte de joncțiune diametral opuse. Dacă diametrul țevii este de 300 mm sau mai mult, atunci cusătura rădăcinii este sudată în pas invers în secțiuni de 200-250 mm.

|  |

||

În îmbinările țevilor cu un diametru de până la 300 mm cu o grosime a peretelui mai mare de 40 mm, primele trei straturi trebuie sudate într-un mod invers, iar straturile ulterioare - în secțiuni egale cu o jumătate de cerc.

Îmbinările țevilor din oțeluri slab aliate cu un diametru mai mare de 600 mm cu o grosime a peretelui de 25-45 mm sunt sudate după cum urmează: toate straturile cusăturii sunt realizate în mod invers, în trepte, în secțiuni de cel mult 250 mm. mm.

Conductele cu un diametru mai mare de 600 mm din oțeluri crom-molibden-vanadiu sunt sudate simultan de doi sau mai mulți sudori, fiecare având propriul segment de îmbinare. Se folosește metoda pasului invers (secțiuni de 200-250 mm). Straturile al patrulea și următoarele pot fi executate în secțiuni egale cu un sfert de cerc.

Secvența de execuție și aranjarea aproximativă a straturilor și margelelor (1 - 20) la sudarea îmbinărilor verticale și orizontale ale țevilor cu pereți groși din oțeluri carbon și slab aliate

Manual de tehnică sudare cu arc conducte acoperite cu electrozi

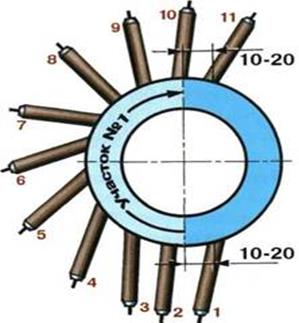

Sudarea se face în două etape. Perimetrul îmbinării este împărțit condiționat de o linie centrală verticală în două secțiuni, fiecare dintre ele având trei poziții caracteristice:

Tavan (pozițiile 1-3);

Verticală (pozițiile 4-8);

Coborâți (pozițiile 9-11). Fiecare secțiune este sudată poziție deasupra capului. Sudarea se realizează numai cu un arc scurt:

unde d este diametrul electrodului. Terminați cusătura în poziția inferioară.

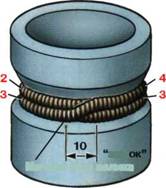

Sudarea fiecărei secțiuni începe cu un decalaj de 10-20 mm față de axa verticală. Secțiunea cusăturilor suprapuse - conexiune "blocare" - depinde de diametrul țevii și poate fi de la 20 la 40 mm. Cu cât diametrul țevii este mai mare, cu atât „blocarea” este mai lungă

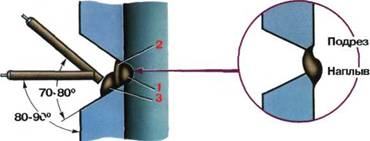

Secțiunea inițială a cusăturii se realizează în poziția tavanului cu un „unghi de spate” (poz. 1.2). La trecerea la pozitie verticala(poz. 3-7) sudarea se efectuează „unghi înainte”. La atingerea poziției 8, electrodul este orientat într-un unghi drept și, după ce s-a mutat în poziția inferioară, sudarea este din nou efectuată „într-un unghi înapoi”.

Înainte de sudarea celei de-a doua secțiuni, este necesar să curățați secțiunile inițiale și finale ale cusăturii cu o tranziție lină la gol sau la marginea anterioară. Sudarea celei de-a doua secțiuni trebuie efectuată în același mod ca și prima.

Pentru sudarea rădăcinii se folosește un electrod cu un diametru de 3 mm. Puterea curentului în poziția tavanului este de 80-95 A. Pe verticală, se recomandă reducerea curentului la 75-90 A. La sudarea în poziția inferioară, curentul crește la 85-100 A.

La sudarea țevilor cu formare de înaltă calitate a rădăcinii cusăturii fără sudură, pătrunderea se realizează prin introducerea constantă a electrodului în gol. Obținând pătrunderea în interiorul țevii, este posibil să se obțină o cusătură cu o suprafață convexă, care va necesita curățarea sa mecanică ulterioară în poziția deasupra capului.

Umplerea canelurilor de țeavă cu o grosime a peretelui mai mare de 8 mm are loc neuniform. De regulă, poziția inferioară rămâne în urmă. Pentru a egaliza umplerea canelurii, este necesar să sudați suplimentar margele în partea superioară a canelurii. Penultimele straturi ar trebui să lase o canelură neumplută la o adâncime de cel mult 2 mm

|

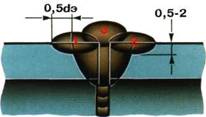

Cusătura de față este sudată în una sau mai multe treceri. Penultima rolă este terminată astfel încât șanțul să rămână neumplut la o adâncime de 0,5-2 mm, iar metalul de bază de-a lungul marginilor șanțului să fie topit la o lățime de 1/2 din diametrul electrodului.

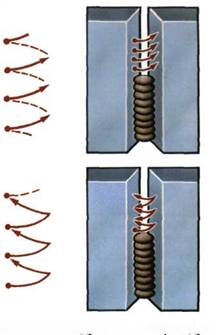

La sudarea țevilor cu un diametru mai mic de 150 mm cu o grosime a peretelui mai mică de 6 mm, precum și în condițiile de instalare când sursa de alimentare este îndepărtată de la locul de muncă, sudarea se efectuează la aceeași valoare a sudării. actual. Se recomandă selectarea modului curent în funcție de poziția tavanului, curentul în care este suficient pentru poziție inferioară. La sudarea la ridicare de la poziția de deasupra capului la poziția verticală, pentru a evita pătrunderea excesivă, trebuie să se recurgă la formarea intermitentă a cusăturii. Cu această metodă, procesul de ardere a arcului pe una dintre margini este întrerupt periodic.

În funcție de grosimea peretelui țevii, golul și tocirea marginilor, se recomandă efectuarea sudării „în cursă” în unul dintre următoarele moduri:

1. Arcul este aprins constant pe una dintre margini și tăiat după formarea băii - pe cealaltă. Pauza dintre spargere și aprindere ar trebui să fie atât de scurtă încât metalul de sudură să nu aibă timp să se cristalizeze complet, iar zgura să se răcească.

2. Cu o grosime mare a metalului, arcul este aprins și arcul este rupt pe aceeași margine.

Aprindere arc Rupere arc

Sudarea unei îmbinări orizontale fixe

Sudarea cu formarea unei pătrunderi stabile se efectuează cu un electrod cu un diametru de 3 mm. Curentul de sudare este selectat în funcție de grosimea metalului de bază, de spațiul dintre margini și de grosimea contonului. Panta electrodului este de 80-90° față de verticală. Când sudați cu un „unghi înapoi”, panta oferă o penetrare maximă, iar cu un „unghi înainte” - un minim.

Cu penetrare insuficientă, lungimea arcului trebuie menținută scurtă, iar cu penetrare normală - medie.

|  |

||

Cusătura rădăcinii se face cel mai bine dimensiuni minime bazin de sudură, astfel încât să nu existe subtăieri și înclinări pe spatele cusăturii.

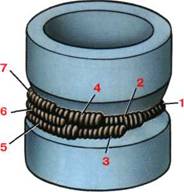

A doua rolă format astfel încât să topească prima sudură rădăcină și ambele margini ale țevii. Curentul de sudare este setat în intervalul mediu. Panta electrodului este aceeași ca la sudarea primului cordon de rădăcină. Sudarea se efectuează „unghi înapoi”. Viteza este aleasă astfel încât aspectul rolei să fie normal (nu convex sau concav).

A treia rolă este mai bine să performați la moduri ridicate. Sudarea se realizează în unghi drept sau „unghi din spate”. Viteza este aleasă astfel încât șiragul să fie convex, cu un raft pentru a susține metalul de baie a mărgei ulterioare. Traiectoria arcului trebuie să coincidă cu marginea celei de-a doua role.

A patra rolă- orizontală. Se realizează pe aceleași moduri ca și al treilea. Electrodul este înclinat la un unghi de 80-90° față de suprafața verticală a țevii. Viteza de sudare este menținută astfel încât marginea superioară a canelurii, suprafața celui de-al doilea cordon și partea superioară a celui de-al treilea cordon sunt topite. Aspect al patrulea rol ar trebui să fie normal.

|

"Castel» conexiuni sudate cu o creștere lină a dimensiunii cusăturii la început și o scădere a secțiunii finale, „curgând” la începutul cusăturii cu 20-30 mm.

Sudarea stratului frontal trebuie executat cu electrozi de același diametru cu cei utilizați la umplerea canelurii, dar nu mai mare de 4 mm. Ultima rolă de sus este așezată la o viteză mai mare, astfel încât să fie îngustă și plată.

TEHNOLOGIA SUDĂRII MANUALE A TEVII CU ARC ARGON

Opțiuni tehnologice

Sudarea se realizează complet prin sudare manuală cu arc cu argon electrod neconsumabil(recomandat pentru grosimea peretelui de până la 3 mm);

Sudarea se realizează într-un mod combinat: cusătura rădăcinii - sudare manuală cu arc cu argon cu un electrod neconsumabil, iar straturile ulterioare - sudare manuală cu arc cu un electrod acoperit (potrivit pentru grosimea peretelui țevii de 4 mm sau mai mult).

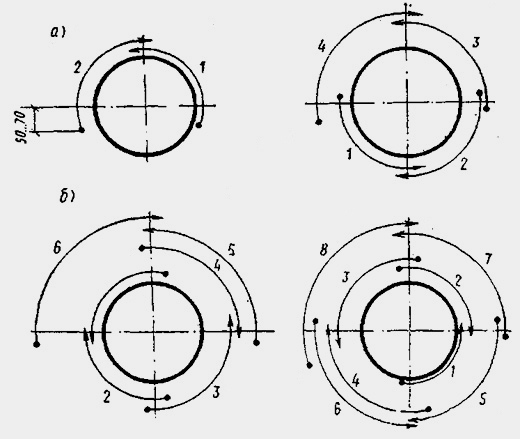

Dispunerea aproximativă a straturilor și rolelor (1 - 8)

|

în îmbinări sudate după diverse opțiuni tehnologice

Cu o grosime a peretelui de până la 2 mm, secțiunea de îmbinare trebuie sudată într-un singur strat

Manual sudare cu arc cu argon Electrodul W neconsumabil este utilizat pentru îmbinările fixe ale țevilor din oțeluri cu conținut scăzut de carbon, slab aliate și aliate (rezistente la coroziune). Diametrul țevilor sudate este mai mic de 100 mm, grosimea peretelui este de până la 10 mm.

Selectarea opțiunilor de mod

Curent de sudare alegeți: pentru sudarea cu o singură trecere - în funcție de grosimea peretelui țevii și pentru sudarea cu mai multe treceri - în funcție de înălțimea cordonului, care ar trebui să fie de 2-2,5 mm. Curentul de sudare este prescris la o rată de 30 - 35 A pe 1 mm de diametru al electrodului.

Tensiunea arcului ar trebui să fie minim, ceea ce corespunde sudării cu arc scurt.

Viteza de sudare sunt reglate astfel încât să fie garantată pătrunderea marginilor și formarea dimensiunilor de sudură necesare.

Consumul de gaz de protecție depinde de marca oțelului care se sudează și de modul curent (de la 8 la 14 l/min).

Sârmă de umplere cu diametrul de 1,6-2 mm este selectat în funcție de calitatea oțelului care se sudează (vezi tabelul de la p. 16).

Clasificarea conductelor

În funcție de scopul funcțional al conductei, acestea sunt împărțite în:conducte de câmp

conductele principale

conducte de abur si apa calda

conducte tehnologice

conducte de alimentare cu gaz (distribuție)

alimentare cu apă și canalizare

Un volum semnificativ de oțeluri utilizate pentru fabricarea țevilor și construcția de conducte în diverse scopuri este ocupat de oțeluri cu conținut scăzut de carbon și slab aliate, cu o limită de curgere de până la 500 MPa.

Deoarece procesele tehnologice de sudare a țevilor din aceste oțeluri în timpul construcției conductelor în diferite scopuri diferă practic puțin unele de altele, iar documentele de reglementare și tehnice utilizate în acest caz reflectă diferențele numai în ceea ce privește cerințele pentru pregătirea marginilor, asamblare, calitate îmbinări sudateși teste de rezistență și etanșeitate, apoi în viitor vom lua în considerare prevederile generale proces tehnologic fabricarea pe exemplul conductelor principale și de distribuție (conducte de alimentare cu gaz).

Metode de sudare a conductelor

Metodele de sudare a conductelor sunt clasificate ca termice, termomecanice și mecanice. Metodele termice includ toate tipurile de sudare prin fuziune (arc, gaz, plasmă, fascicul de electroni, laser și alte tipuri de sudare. Clasa termomecanică include sudarea cap la cap, sudarea cu arc controlat magnetic. Metodele mecanice includ sudarea prin frecare și explozie.

Există metode de sudare a conductelor în funcție de tipul de purtători de energie (arc, gaz, plasmă, laser etc.); în funcție de condițiile de formare a îmbinării (formarea liberă sau forțată a sudurii); conform metodei de protecție a zonei de sudare (arc scufundat, gaze protectoare, folosind sârmă cu electrod auto-ecranată etc.); dupa gradul de mecanizare si automatizare a procesului (manual, mecanizat, automatizat si robotizat).

Pentru sudarea conductelor principale, cea mai utilizată metode cu arc sudare. Peste 60% din toate îmbinările de pe autostrăzi sunt sudate prin sudare automată cu arc scufundat. Sudarea cu arc scufundat se folosește numai în cazurile în care există posibilitatea de rotație a îmbinării. Sudarea cu arc scufundat a conductelor este utilizată în principal într-un mod automat la fabricarea secțiunilor cu două și trei conducte cu un diametru de 219 ... 1420 mm. Când utilizarea metodelor mecanizate nu este posibilă, se utilizează sudarea manuală cu arc.

Sudarea manuală cu arc se realizează în diferite poziții spațiale ale îmbinării - inferior, vertical și tavan. În procesul de sudare, electrodul este deplasat manual de-a lungul perimetrului îmbinării cu o viteză de 8.. .20 m/h.

Sudarea în gaz de protecție are varietăți: în funcție de tipul de gaz de protecție - sudarea în gaze inerte(argon, heliu, amestecul acestora), în gaze active (CO2, azot, hidrogen), sudare în amestec de gaze inerte și active (Ar + CO2; Ag + CO2 + O2); după tipul de electrod - electrod consumabil și neconsumabil (tungsten); dupa gradul de mecanizare sudare manuala, mecanizata si automatizata. Sudarea cu arc în gazele de protecție este utilizată pentru sudarea conductelor în diferite poziții spațiale. Viteza de sudare manuala 8...30 m/h, mecanizata si automatizata 20...60 m/h. Pentru sudarea conductelor se folosește metoda sudura mecanizata sârmă cu miez de flux cu formare forțată a unei cusături, în care funcțiile de protecție sunt îndeplinite de componente sub formă de pulbere care umplu mantaua metalică a firului. Pe măsură ce bazinul de sudură se cristalizează, dispozitivul de formare exterior și capul de sudură se deplasează de-a lungul perimetrului îmbinării de jos în sus cu o viteză de 10...20 m/h. Promițătoare este sudarea laser cu o conductă, în care purtătorul de energie este un fascicul laser. Viteza de sudare cu laser - pana la 300 m/h.

În sudarea cu rezistență cap la cap prin fulgere continuă, procesul are loc automat conform unui program dat. Durata sudării unei îmbinări de țevi cu diametrul de 1420 mm este de 3 ... 4 minute, ciclul de sudare a unei îmbinări în timpul construcției conductelor este de 10 ... 15 minute.

Sudarea automată cu arc controlat magnetic (sau sudarea cu arc de contact) diferă de sudarea cap la cap sudura prin contactîncălzire pe margine. În sudarea cu arc, încălzirea se realizează printr-un arc rotit camp magnetic de-a lungul marginilor țevilor sudate la viteză mare. Această metodă de sudare este utilizată pentru construcția de conducte cu diametru mic (până în prezent până la 114 mm).

Documente de reglementare utilizate în construcția conductelor principale și de distribuție

Principalul document de reglementare care reglementează regulile de implementare a asamblarii și lucrari de sudareîn construcția de conducte în CSI sunt „Norme și reguli de construcție”, pe baza cărora „Regulile consolidate pentru producerea lucrărilor de sudare și controlul calității îmbinărilor sudate” SP 105-34-96, precum și SNiP 3.05 .02.88 Au fost dezvoltate „Conducte de alimentare cu gaz”. Aceste documente conțin regulile pentru testele de calificare a sudorilor și controlul îmbinărilor de toleranță, regulile de pregătire a țevilor pentru sudare, condițiile de îndreptare, reparare și respingere a țevilor, procedura de asamblare a diferitelor țevi între ele și cu fitinguri de conducte, metode de sudare și condițiile meteorologice la efectuarea lucrărilor pe traseu, documentele de reglementare reglementează utilizarea consumabilelor de sudură recomandate, precum și regulile și reglementările pentru controlul îmbinărilor sudate în conducte, condițiile de respingere și reparare a acestora.

În dezvoltarea principalelor prevederi ale acestor SNiP, au fost elaborate instrucțiuni tehnologice pentru conductele de sudare (VSN 066-89 și VBN A.3.1.-36-3-96 și o metodă de control al îmbinărilor sudate ale conductelor (VSN 012-88). Prezentele instrucțiuni reglementează: principalele prevederi ale tehnologiei de sudare manuală și automată cu arc a îmbinărilor circulare ale țevilor, precum și țevilor cu supape de închidere și distribuție a conductelor principale și de distribuție cu un diametru de 14 până la 1420 mm cu un grosimea peretelui de la 1 la 26 mm, proiectat pentru o presiune de cel mult 7,5 MPa; controlul îmbinărilor sudate și repararea acestora, siguranța și igienizarea industrială Conform acestor instrucțiuni, este permisă sudarea țevilor din oțel cu o rezistență standard la tracțiune. de până la 590 MPa inclusiv. caracteristici tehnologice sudarea conductelor prin sudare manuală cu arc, sudare automată arc scufundat, sudare automată în mediu gaze protectoareși sârmă cu miez de flux cu formare forțată a cusăturii. Instrucțiunile nu se aplică pentru sudarea conductelor în scopuri speciale (pentru transportul de amoniac, etilenă, etanol, dioxid de carbon etc.), precum și conducte pentru produse corozive.

În străinătate, în timpul construcției conductelor, acestea sunt ghidate de standardele naționale și internaționale (Tabelul 1), dintre care cele mai populare sunt API 1104, API 5D și BS 4515. Când se controlează calitatea îmbinărilor sudate conductelor, de regulă, acestea sunt ghidate de standardul internațional ISO 8517 și standardul european EN 25817 .

tabelul 1

Cerințe pentru conducte

Pentru construcția conductelor de gaze principale și de distribuție, se folosesc cusături drepte și spirale din oțel fără sudură sudate electric. Conductele cu diametrul de până la 1020 mm sunt fabricate din oțeluri slab aliate silențioase și semiliniștite, conductele cu diametrul de până la 1420 mm - din oțeluri slab aliate în stare îmbunătățită termic sau călit termomecanic. Numai pentru conductele de distribuție de gaz de joasă presiune (până la 0,005 MPa) este permisă utilizarea conductelor din oțeluri cu conținut scăzut de carbon fierbinte.

În CIS, țevile sunt utilizate în conformitate cu GOST 8731 ... GOST 8734 grupa B, precum și cu un studiu de fezabilitate adecvat - în conformitate cu GOST 9567; țevi de oțel sudate electric - în conformitate cu GOST 20295 pentru țevi cu un diametru nominal (DN) de până la 800 mm inclusiv. Pentru țevile DN> 800 mm sunt în curs de elaborare specificații speciale, care trebuie să cuprindă cerințele prezentate mai jos.

Țevile finite sunt marcate prin ștampilare cu ștampile ( ștanțare la rece) la o distanta de 250-500 mm de unul dintre capetele conductei, urmatoarele date: marca sau denumirea producatorului; calitatea oțelului sau simbolul acestuia; numărul conductei; stigmatizarea control tehnic; Anul fabricației. Zona de marcare este clar conturată cu vopsea. În plus, pe țeava cu vopsea de neșters indicați diametrul și grosimea peretelui.

Țevile importate sunt fabricate și furnizate în principal conform standardelor Institutului American de Petrol (API), precum: API-5 I (țevi fără sudură și sudate longitudinal), API-513 (țevi cu cusătură în spirală pentru diverse conducte) API-51X (conducte pentru conducte de înaltă presiune) .

Conform acestor standarde, oțelurile pentru țevi sunt combinate în grupuri în funcție de limita de curgere. Fiecare grup de oțeluri cu aceeași limită de curgere în mii de lire sterline pe inch pătrat. Conform acestor standarde, există grupe de oțeluri: Kh-42, Kh-46, Kh-52, Kh-56, Kh-60, Kh-65, Kh-70 cu o rezistență temporară la rupere de la 414 la 565 MPa. Standardele API în plus față de proprietăți mecanice reglementează procesul de fabricație a țevilor, compoziție chimică oțelul, dimensiunile, greutatea și lungimea țevii, presiunea în timpul încercărilor hidraulice în procesul de fabricație, metodele de încercare nedistructivă care sunt utilizate la fabricație, condițiile de reparare a țevilor etc. Denumirea țevii API constă din numele producătorului țevii, monograma API (marca comercială care indică faptul că țeava este fabricată în conformitate cu cerințele API), dimensiunea țevii în inci, greutatea unui picior de țeavă în lire, denumirea clasa de rezistență a oțelului și tipul de prelucrare ( S - fără sudură, E - țevi sudate longitudinal, SW - țevi cu cusătură în spirală, P - țevi cu o cusătură longitudinală sudate prin metode de presare), denumiri ale tipului de oțel (E - oțel topit în cuptoare electrice, M - oțel slab aliat de înaltă rezistență), denumiri ale tipului de tratament termic ( NM - normalizare sau normalizare și revenire, NO - călire și revenire, NS - revenire înaltă). Marcarea se face cu vopsea de neșters. Țevile pentru conductele principale sunt fabricate din oțeluri cu un raport dintre limita de curgere și rezistența la tracțiune de cel mult: 0,75 - pentru oțeluri cu conținut scăzut de carbon; 0,8 - pentru oțeluri normalizate slab aliate; 0,85 - pentru oțeluri normalizate și îmbunătățite termic cu călire prin precipitare; 0,9 - pentru oțeluri laminare controlată.

Pregătirea marginilor țevilor pentru sudare

Înainte de început sudare munca de instalare este necesar să vă asigurați că țevile și piesele de conducte utilizate au certificate de calitate și respectă proiectul, condițiile tehnice pentru furnizarea lor. Țevile și piesele trebuie să treacă inspecția la intrare în conformitate cu cerințele standardelor și specificațiilor relevante pentru țevi.

Capetele țevilor și fitingurilor trebuie să aibă forma și dimensiunile marginilor teșite adecvate proceselor de sudare utilizate. In cazul neconcordantei acestora se admite prelucrarea mecanica a marginilor in conditiile de teren. Pentru țevi cu diametru mic (până la 520 mm), este posibil să se utilizeze trimmere, teșituri, tăietori de țevi și polizoare. Pentru diametre mari se folosesc mașini de frezat orbital, tăiere cu jet de apă și polizoare. În unele cazuri, la introducerea bobinelor sau la efectuarea suprapunerilor, este permisă utilizarea metodelor termice pentru pregătirea marginilor, cum ar fi:

a) tăiere oxicombustibil urmată de curățarea mecanică a marginilor cu roată abrazivă până la adâncimea de 0,1...0,2 mm;

b) taiere cu aer-plasma urmata de prelucrare la o adancime de 1 mm - datorita saturarii muchiei cu azot (la folosirea argonului ca gaz de formare a plasma nu este necesara prelucrarea); c) tăiere cu arc de aer urmată de șlefuire până la o adâncime de 0,5 mm (carburare margine);

d) decupare si taiere cu electrozi speciali precum ANR-2M, ANR-3 sau OK.21.03, dupa care nu este necesara prelucrarea.

Înainte de asamblarea țevilor, este necesar să curățați cavitatea internă a țevilor de pământ, murdărie, zăpadă care a ajuns acolo și, de asemenea, să curățați marginile și suprafețele interioare și exterioare ale țevilor și fitingurilor adiacente acestora la o lățime de cel puțin 10 mm până la un luciu metalic.

Zonele de armare ale sudurilor exterioare din fabrică adiacente capătului țevii de sudat se recomandă să fie șlefuite la o înălțime de O..D5 mm la o distanță de cel puțin 10 mm de la capăt.

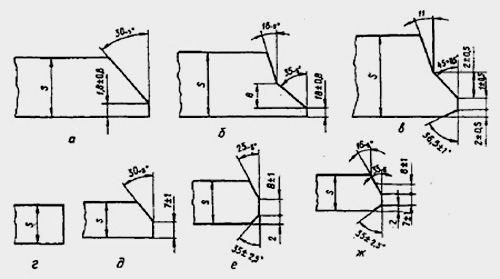

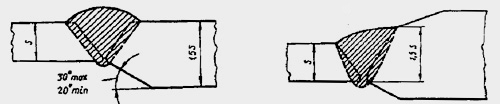

Toate țevile vin pe traseu din fabrici cu muchii tăietoare concepute pentru sudarea manuală cu arc cu electrozi acoperiți. Această canelură (Fig. 1, a) pentru țevi de orice diametru cu o grosime a peretelui mai mare de 4 mm are un unghi de teșire de 25-30 ° și o contonare de 1-2,6 mm. Cu o grosime a peretelui de 16 mm sau mai mult, țevile cu diametru mare pot fi furnizate cu o canelură combinată conform fig. 1b.

Dimensiunea B depinde de grosimea peretelui și este:

7 mm - cu o grosime a peretelui țevii de 15 ... 19 mm

8 mm - cu o grosime a peretelui țevii de 19 ... 21,5 mm

10 mm - cu o grosime a peretelui țevii de 21,5 ... 26 mm.

Orez. Fig. 1. Tipuri de pregătire a marginilor țevii pentru sudarea manuală cu arc (a, b), sudarea automată protejată cu gaz (c), sudarea automată cu arc scufundat (d, e, f, g) și sârmă cu miez de flux cu formare forțată ( a, b).

Pentru conductele DN 1000 mm și mai mult, atunci când se plănuiește efectuarea unei sudură rădăcină din interior, se recomandă tăierea canelurii prezentate în Fig. 1, c. În timpul construcției conductelor de distribuție, este permisă sudarea manuală cu arc a țevilor fără margini de tăiere cu o grosime a peretelui de până la 4 mm. În plus, pentru conducte cu un diametru de până la 152 mm, este posibil să se utilizeze sudare cu gaz(fără margini de tăiere - până la 3 mm și margini teșite unilaterale - până la 5 mm).

Racordarea conductelor cu pereti diferiti pe traseu este permisa fara prelucrare suplimentară margini:

pentru grosimi de perete care nu depășesc 12,5 mm, dacă diferența de grosime nu depășește 2 mm;

pentru grosimi de perete peste 12,5 mm, daca diferenta de grosime nu depaseste 3 mm. În acest caz, deplasarea marginilor îmbinate nu este permisă.

Racordarea țevilor sau țevilor cu supape de închidere și distribuție cu o diferență mai mare de grosime a peretelui se realizează prin sudare între elementele îmbinate ale adaptoarelor prefabricate sau inserții din țevi de grosime intermediară cu lungimea de cel puțin 250 mm.

Este permisă asamblarea și sudarea directă a țevilor sau țevilor cu părți de conductă cu o diferență de grosime a peretelui de până la 1,5 grosimi, cu prelucrare specială adiacentă capătului suprafeței unei țevi sau piese mai groase (Fig. 2, a) . Nu este permisă sudarea îmbinărilor suprapuse ale țevilor cu pereți diferiți.

Conectarea directă a conductelor cu supape de închidere și distribuție este permisă cu condiția ca grosimea capătului cap la cap al supapei să nu depășească 1,5 din grosimea peretelui conductei cu pregătirea conductei de ramificare a supapei în conformitate cu (Fig. 2, b). Această pregătire trebuie efectuată de furnizor.

Orez. 2. Pregătire pentru sudarea capetelor țevilor și pieselor cu grosimi diferite de perete.

Cerințe de asamblare a conductelor

Asamblarea îmbinărilor țevilor trebuie să garanteze:

perpendicularitatea îmbinării pe axa conductei. Abaterea de la perpendicularitate nu trebuie să depășească 2 mm;

uniformitate în jurul perimetrului golului, care se află în limitele valorilor reglementate de standardele și instrucțiunile relevante;

deplasarea minimă posibilă a marginilor înregistrată de șabloane universale, care nu depășește valorile admise (pentru conductele principale - 0,2 grosime perete, dar nu mai mult de 3 mm, pentru conducte de distribuție - (0,15 grosime perete + 0,5 mm);

amestecarea cusăturilor longitudinale de fabrică unele față de altele la o distanță de cel puțin 100 mm - pentru țevi cu un diametru mai mare de 100 mm și 1/3 din circumferință - pentru țevi cu un diametru mai mic de 100 mm. În cazul imposibilității tehnice de îndeplinire a cerințelor specificate, se atribuie teste suplimentare cu ultrasunete. îmbinare de sudare la această secţiune a articulaţiei.

La fabricarea țevilor cu diametru mare, a corpurilor de cilindri din carcase, se folosesc următoarele tipuri de asamblare și sudare - „Asamblarea și sudarea carcaselor”.

preîncălzire

Preîncălzirea este una dintre cele mai importante operațiuni tehnologice care vă permite să controlați ciclul termic al sudării. Se știe că structura și proprietățile unei îmbinări sudate sunt în mare măsură determinate de viteza de răcire a metalului în intervalul de temperatură de 800-500°C (cea mai scăzută stabilitate a austenitei). La viteze mari de răcire, este posibil să se formeze structuri de întărire de tip martensită în ZAZ, care au rezistență ridicată și ductilitate scăzută, precum și o tendință de a forma fisuri la rece. Acest lucru se aplică în special la oțeluri slab aliate cu un echivalent de carbon de 0,43% sau mai mult. Aceste oțeluri sunt foarte sensibile la acțiunea ciclului termic, la concentratoare, iar zona afectată de căldură este predispusă la fragilizare. Aceste fenomene sunt cel mai pronunțate în sudarea manuală cu arc, când viteza de răcire a metalului HAZ poate atinge 70°C/s. La o anumită grosime a peretelui conductei, viteza de răcire a zonei afectate de căldură poate fi controlată prin modificarea temperaturii inițiale a marginilor de îmbinare prin preîncălzire. Acest lucru este deosebit de important atunci când sudați rădăcina sudurii cu electrozi acoperiți cu celuloză, când viteza de răcire este maximă în comparație cu sudarea altor straturi ale sudurii, aportul de căldură al sudurii este redus (viteza de sudare cu astfel de electrozi este de două ori mai mare). ca viteza de sudare cu electrozi acoperiţi cu bazin) şi tendinţa de a forma fisuri la rece după prin creşterea conţinutului de hidrogen difuzabil în metalul de sudură. Preîncălzirea nu numai că reduce probabilitatea formării structurilor de întărire în HAZ, dar creează și condiții pentru evacuarea activă a hidrogenului difuziv din metalul de sudură și zona indicată. Aceasta, la rândul său, crește rezistența îmbinărilor sudate împotriva formării de fisuri la rece, mai ales la utilizarea electrozilor cu acoperire de celuloză, când conținutul de hidrogen din sudură poate ajunge la 50 mm la 100 g de metal depus.

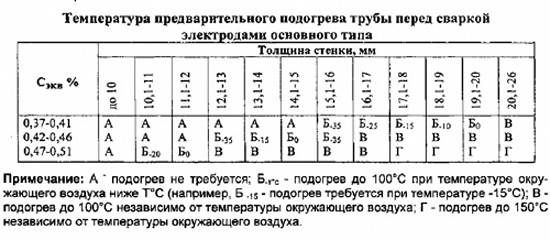

Temperatura de preîncălzire se alege în funcție de compoziția chimică a oțelului (din echivalent carbon), de grosimea mașinii de țevi, de temperatura ambiantă și de tipul de acoperire a electrodului. Acești parametri, de regulă, sunt reglementați de standardele și instrucțiunile tehnologice relevante. Deci, de exemplu, în CIS, VSN 066-89 este ghidat (Tabelul 2). La sudarea cu electrozi acoperiți cu celulozic, temperatura de preîncălzire crește cu 75 °C.

masa 2

În străinătate, atunci când aleg încălzirea, acestea funcționează adesea cu indicele de rezistență la fisurare al îmbinărilor sudate, determinat de formula Ito-Beesio:

unde: [H] - conținutul de hidrogen de difuzie, mm/100 g;

t - grosimea plăcilor sudate, mm. Temperatura de încălzire este determinată de formula empirică:

(°C) TP.P = 1440 Rcm - 392.

Încălzirea preliminară și, dacă este necesar, concomitentă trebuie efectuată prin dispozitive de încălzire (gaz sau electrice), care asigură încălzirea uniformă a metalului pe întregul perimetru al îmbinării sudate. Lățimea zonei de încălzire a țevilor în fiecare direcție de la cusătură trebuie să fie de cel puțin 75 mm.

Temperatura de preîncălzire și postîncălzire la conectarea țevilor (sau a unei țevi cu o parte) de diferite grade de oțel sau cu grosimi diferite de perete, care trebuie încălzite la temperaturi diferite, este setată la valoarea maximă.

Tehnologia și tehnica sudării manuale cu arc

Aproape 60% din volumul lucrărilor de sudare în construcția conductelor este reprezentat de sudarea manuală cu arc. Aceasta este conectarea secțiunilor sau a țevilor individuale într-un filet continuu, sudarea tranzițiilor prin bariere naturale și artificiale, sudarea suprapunerilor, sudarea bobinelor, ansamblurilor de supape, coturi etc.

Tehnologia sudării manuale cu arc este determinată în primul rând de materialul țevilor care urmează să fie sudate. În funcție de calitatea de oțel a țevii și de condițiile de funcționare, sunt selectate consumabile de sudură. După aceea, se stabilește tehnologia și tehnica sudării, precum și schema de organizare a muncii, ghidându-se în același timp de ritmul dat de construcție a conductei. Pentru dat consumabile de sudare tehnologia de sudare depinde de diametrul și grosimea peretelui țevii.

O regulă de necontestat în construcția conductelor principale și de distribuție este cerința pentru un număr minim de straturi în cusătură. Pentru țevi cu o grosime a peretelui de 6 mm sau mai puțin - 2 straturi, cu o grosime a peretelui mai mare de 6 mm - 3 straturi.

Cel mai responsabil este stratul de rădăcină al cusăturii. Trebuie să topească în mod fiabil marginile țevilor care sunt sudate și să formeze un cordon posterior uniform cu o armare de 1-3 mm pe suprafața interioară a sudurii. Este permisă pe secțiuni separate ale îmbinării cu o lungime de cel mult 50 mm (la fiecare 350 mm de cusătură) slăbirea rădăcinii cusăturii (meniscul) până la 10-15% din grosimea peretelui țevii. Suprafața exterioară a stratului de rădăcină trebuie să fie netedă, fin fulgioasă și să aibă o interfață netedă cu suprafețele laterale ale tăieturii. Forma optimă a suprafeței exterioare a cusăturii poate fi realizată ca polizor, și ciocan pneumatic în conformitate cu cerințele instrucțiunilor.

Când sudați țevi cu un diametru de 1020 mm sau mai mult după sudarea rădăcinii sudurii, se recomandă sudarea stratului de rădăcină din interiorul țevii în acele locuri în care nu există pătrundere a rădăcinii și întotdeauna în partea inferioară. sfert din perimetrul articulației (din interior), adică în zona care, la sudarea rădăcinii cusăturii din exterior, s-a efectuat în poziție deasupra capului. La sudura manuala rădăcina cusăturii îmbinărilor rotative ale țevilor cu diametru mare, sudarea se efectuează de-a lungul întregului perimetru al îmbinării. Cusătura Podearny asigură pătrunderea rădăcinii, aceasta trebuie să aibă o suprafață fin solzoasă, împerechendu-se fără probleme cu suprafața interioară a țevii fără decupări și alte defecte. Întărirea cusăturii de sudură trebuie să fie de cel puțin 1 și nu mai mult de 3 mm. Sudarea se realizează cu electrozi de tip bazic cu diametrul de 3-4 mm.

Straturile de umplere ale sudurii sunt topite în mod fiabil împreună și se topesc prin marginile țevilor sudate. După fiecare strat al cusăturii, este imperativ să curățați suprafața cusăturii de zgură.

Cusătura de fațare are un contur neted și se conjugă cu suprafața țevii, fără tăieturi și alte defecte vizibile. Întărirea cusăturii trebuie să fie de cel puțin 1 și nu mai mult de 3 mm. Lățimea cusăturii se suprapune cu lățimea tăieturii cu 2-3 mm în fiecare direcție.

La sfârșitul schimbului, îmbinarea sudată trebuie să fie complet sudată. Această cerință se datorează faptului că conducta în timpul zilei suferă efectul modificărilor temperaturii aerului ambiant, ceea ce este deosebit de semnificativ atunci când se schimbă noaptea și noaptea - zi. Schimbarea temperaturii determină apariţia în conducte şi îmbinări sudate tensiuni, care pot fi foarte mari.

Dacă îmbinarea nu este complet sudată, atunci în secțiunea slăbită a sudurii, tensiunile pot depăși limita de curgere și chiar rezistența temporară la distrugerea metalului de sudură și îmbinarea se va prăbuși. Această situație este deosebit de periculoasă la temperaturi negative ale aerului, când ductilitatea metalului scade.

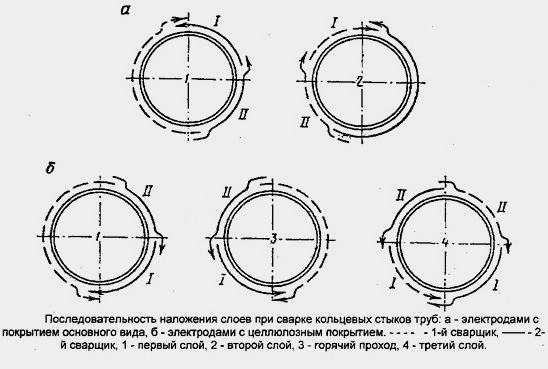

În funcție de tipul de electrozi recomandați, există 3 cele mai comune scheme de sudare: sudarea cap la cap cu electrozi acoperiți de bază, sudarea cap la cap cu electrozi ecranați cu gaz, sudarea rădăcinii și trecerea la cald cu electrozi protejați cu gaz și straturile de umplere și acoperire cu acoperire de bază. electrozi.

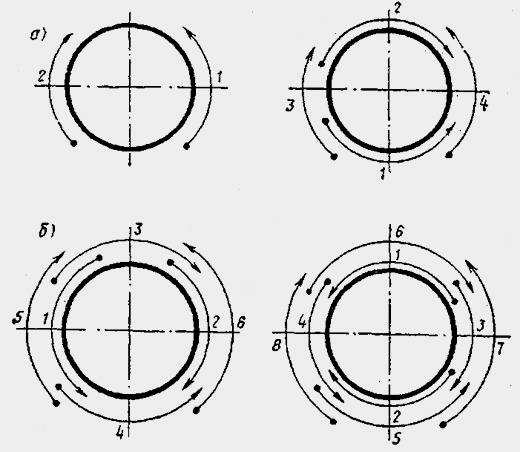

Sudarea cu electrozi acoperiți de bază se realizează de jos în sus cu vibrații transversale, a căror amplitudine depinde de lățimea șanțului de îmbinare. Cu metoda de sudare în flux, fiecare sudor realizează o anumită secțiune a cusăturii, a cărei poziție depinde de numărul de sudori care lucrează simultan la o îmbinare. Pe țevile cu diametru mare, numărul lor poate ajunge la patru. De regulă, dacă există doi sudori, atunci ei sudează de jos, de la nadir, și urcă perimetrul în direcția (de-a lungul cadranului ceasului) 6-3-12 și 6-9-12. În acest caz, în partea de tavan a îmbinării, blocarea trebuie să fie deplasată cu 50-60 mm de la punctul inferior al circumferinței țevii. În două straturi adiacente, încuietorile trebuie să fie separate unul de celălalt cu cel puțin 50-100 mm. Dacă există patru sudori, atunci prima pereche sudează secțiunea de îmbinare (de-a lungul cadranului) 6-3 și 6-9, iar a doua pereche - 3-12 și 9-12.

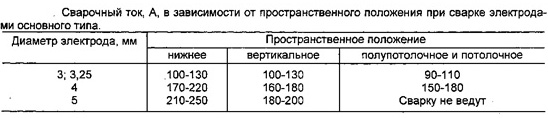

O diagramă a secvenței de aplicare a două straturi la sudarea de jos în sus cu electrozi cu un strat de bază este prezentată în fig. 3, a. Toate straturile impare ulterioare sunt realizate conform schemei primului strat, toate pare - conform schemei celui de-al doilea strat. Cifrele romane arată succesiunea de sudare a secțiunilor individuale ale cusăturii. Depinzând de poziție spațială sudare, valorile curente recomandate sunt date în tabelul 3.

Atunci când utilizați electrozi cu un strat de acoperire de tipul principal, ar trebui să fie utilizați numai mărci de electrozi certificați pentru construcția conductelor.

Orez. 3

Tabelul 3

La utilizarea electrozilor de ecranare cu gaz, sudarea rădăcinii cusăturii se efectuează de sus în jos fără mișcări oscilatorii, sprijinindu-se cu capătul electrodului pe marginile țevilor de sudat. Se execută sudarea curent continuu polaritate inversă sau dreaptă cu o tensiune în circuit deschis a sursei de alimentare de cel puțin 75V. Valori curent de sudare la sudarea cu electrozi cu diametrul de 3,25 mm, aceștia nu trebuie să depășească 100-110A; la sudarea cu electrozi cu diametrul de 4 mm în poziția inferioară și semi-verticală 120-160A, în alte poziții 100-140A. Viteza de sudare trebuie menținută în intervalul 16-22 m/h. Prin modificarea unghiului de înclinare a electrodului de la 40 la 90° în timpul procesului de sudare, sudorul reține fereastra tehnologică formată în timpul străpungerii marginilor, prin care observă topirea marginilor.

Pentru a reduce nivelul tensiunilor reziduale de sudură în îmbinarea sudată, perimetrul îmbinării fixe este împărțit în secțiuni simetrice, diametral opuse, iar sudarea multistrat este efectuată în secvența prezentată în Fig. 4. Un efect mai mare de reducere a tensiunilor și deformațiilor de sudură este dat de utilizarea metodei de sudare în trepte inversă și de umplerea simultană a canelurii de către doi sau patru sudori.

Fig.4. Procedura recomandată pentru efectuarea unei suduri multistrat la sudarea cu electrozi cu un strat de bază: a - Du

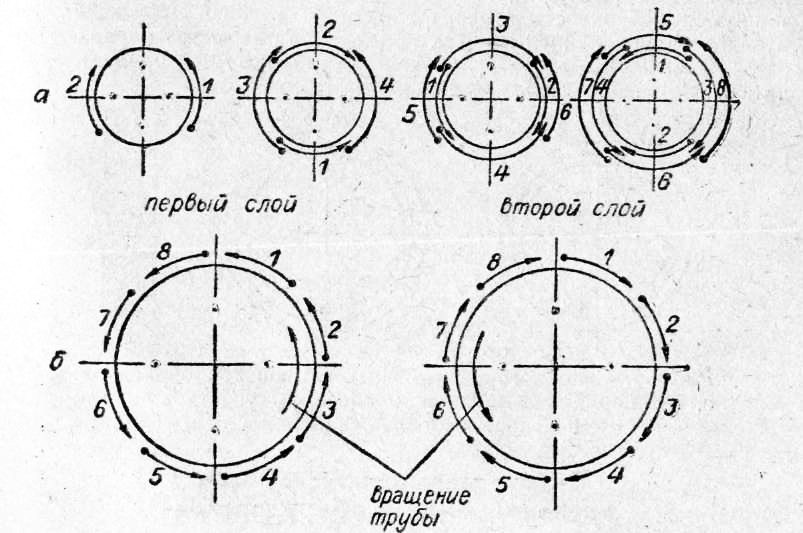

La sudarea conductelor cu diametru mic (până la 530 mm), pentru a reduce volumul lucrărilor de instalare într-un șanț, lărgirea într-o secțiune a conductei este adesea practicată prin sudarea cu îmbinări rotite cu 90 sau 180 °. Conducta este împărțită de-a lungul circumferinței în patru secțiuni de aproximativ aceeași lungime. Având secțiunile sudate 1 și 2, îmbinarea este rotită cu 90 ° pentru a suda secțiunile 3 și 4 (Fig. 5). Apoi, efectuând următoarea întoarcere cu 90°, secțiunile 5 și 6, 7 și 8 sunt sudate succesiv.

Într-un alt caz, după sudarea secțiunilor 1 și 2 (Fig. 6), țevile îmbinate sunt rotite cu 180 ° pentru a suda secțiunile 3 și 4. Apoi rotiți cu 90 ° și 180 ° pentru a suda secțiunile 5 și 6, 7 și 8, respectiv.

Fig.5. Sudarea cu rotirea conductei cu 90°: a - primul strat, b - al doilea, 1...8 - succesiunea de executie a sectiunilor de strat.

Fig.6. Sudarea cu rotirea conductei cu 180°: a - primul strat, b - al doilea, 1...8 - succesiunea de executie a sectiunilor de strat.

Adăugați site-ul la marcaje

Trebuie spus că cele mai comune metode de sudare astăzi sunt cele produse prin fuziune. Acestea sunt manual de gaz și arc electric, automat și semi-automat, electrocontact cap și tipuri de arc electric sudare.

Ultima procedură, după care secțiunile de țeavă vor fi complet gata pentru sudare, este alinierea îmbinărilor. Precizia conexiunii depinde de această operație. Centrarea efectuată corespunzător asigură o potrivire exactă a îmbinărilor țevilor și elementelor acestora. Această operațiune trebuie efectuată numai de un lucrător cu experiență.

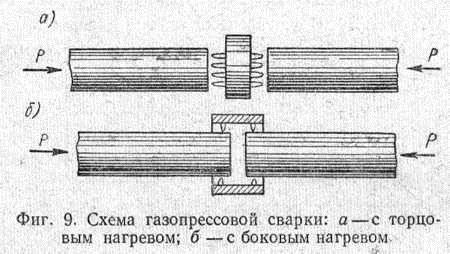

După cum am menționat mai devreme, există multe tipuri de sudare care vă permit să conectați conductele. Diferențele tehnologice ale fiecăreia dintre aceste metode permit utilizarea lor în raport cu diferite materiale și în funcție de diferite scopuri. Vom analiza aici un astfel de tip de racordare a conductelor precum sudarea sub presiune.

Schema de sudare sub presiune.

Caracteristicile tehnologice ale acestei metode de conectare a conductelor sunt următoarele. Folosit pentru sudare căldură, care încălzește suprafețele pieselor de îmbinat. Această încălzire are loc prin intermediul unui element de încălzire, care este introdus între elemente. Materialul încălzit este adus la punctul de curgere, după care elementul de încălzire este îndepărtat. Părțile încălzite sunt conectate sub presiune puternică și răcite. Acest lucru duce la andocare și sechestrare.

Sudarea sub presiune are o serie de avantaje, inclusiv cele tehnologice. Cu toate acestea, principalul avantaj al sudării sub presiune este performanța sa fizică. Deci, cel mai important parametru, cum ar fi rezistența, este mult mai mare pentru sudarea sub presiune decât pentru sudarea cu bare sau altceva. Trebuie remarcat faptul că acest tip de sudare este cel mai potrivit pentru conectarea conductelor cu diametru mare.

Pentru a suda sub presiune, veți avea nevoie de un element de încălzire. Acest instrument are o suprafață plană, care este o condiție prealabilă pentru conectarea conductelor. Acest dispozitiv poate modifica valoarea diametrului necesar anumitor conducte.

Pentru a produce sudare sub presiune de înaltă calitate, trebuie să luați în considerare mai mulți parametri. Cea mai importantă dintre acestea este temperatura de încălzire. Trebuie să fie suficient de înalt. Sudarea sub presiune trebuie efectuată în starea de aducere a metalului la punctul de curgere.

Un alt parametru care afectează calitatea îmbinării la sudarea sub presiune este timpul de încălzire. Cu cât acest indicator este mai mare, cu atât metalul conductelor va fi mai calitativ și mai adaptat îmbinării. Această stare a metalului trebuie să corespundă forțelor exercitate de presiune.

Iar ultimul parametru este forța creată de presiune. Această forță trebuie să fie destul de mare pentru a asigura o conexiune de înaltă calitate, durabilă și fiabilă a conductelor. Forța generată de presiune trebuie aplicată din ambele părți și neapărat uniform.

Schema sudării prin fuziune.

Acum vom vorbi despre sudarea prin fuziune. Deşi această specie sudarea este mai puțin durabilă, este încă mai frecventă în producție decât sudarea sub presiune. Acest lucru se datorează faptului că metoda luată în considerare aici, caracteristicile sale tehnologice sunt mai simple decât cea a sudării sub presiune.

Spre deosebire de sudarea sub presiune, operația considerată aici se realizează prin încălzirea suprafeței și conectarea acesteia prin intermediul cusătură de sudură. Luați în considerare cea mai simplă metodă, care nu necesită cerințe tehnologice complexe. Această metodă este potrivită pentru sudarea conductelor cu diametru mic.

Vom vorbi despre sudarea manuală prin intermediul unui arc electric. Pentru a suda conductele în acest fel, veți avea nevoie de:

- Set de electrozi;

- Aparat de sudura, alimentat de preferinta cu curent alternativ;

- Mască de sudură și alte îmbrăcăminte de protecție.

Sudarea presupune conectarea țevilor, unde întregul diametru al conductei este etanșat.

Procesul este o etanșare a întregului diametru al îmbinării conductei, care este produsă de sudor. Etanșarea se realizează cu ajutorul arc electric creat de electrod. Un strat special al electrodului creează un strat de-a lungul cusăturii, care protejează locul de sudare de influențele externe.

LA Categorie:

Sudarea metalelor

Sudare conducte tehnologice

Conductele tehnologice sunt întreprinderi care servesc la transportul de materii prime, semifabricate și produse finite, combustibil, apă, abur etc. Conform SNiP III-G.9-75, conductele tehnologice sunt împărțite în:

- dupa parametrii de functionare ai produsului transportat (presiune, temperatura) - in cinci categorii: I, II, III, IV, V;

- in functie de proprietatile produsului transportat (activitate chimica, toxicitate, inflamabilitate, explozivitate etc.) - in sase grupe: A, B, C, D, D, E. Cele mai stricte cerinte sunt pentru conductele de categoria I de sudare.

Marginile țevilor sunt tăiate în conformitate cu GOST 16037-80 și cerințele speciale ale codurilor de construcție. La pregătirea îmbinărilor țevilor pentru sudare, se verifică perpendicularitatea planului de tăiere a țevii pe axa acestuia, egalitatea grosimilor pereților și decalajul marginilor. Diferența admisibilă în grosimile pereților țevilor sudate și deplasarea marginilor acestora este reglementată de cerințe speciale:

1) pentru conducte de proces în conformitate cu SNiP III -G.9-75 (tabelul 18);

2) pentru conductele de abur și apă caldă în conformitate cu regulile URSS Gosgortekhnadzor;

3) în conductele de gaze combustibile, toxice și lichefiate, în conformitate cu Regulile Gosgortekhnadzor al URSS, diferența admisibilă de grosime a peretelui sau decalajul marginilor nu trebuie să depășească 10% din grosimea peretelui conductelor îmbinate și ar trebui să să nu fie mai mare de 3 mm.

Dacă diferența dintre grosimile pereților țevilor sudate depășește valorile admise, atunci trebuie asigurată o tranziție lină a peretelui gros la o prelucrare mai subțire pe o singură față sau pe două fețe a capătului țevii cu un perete mai gros. În acest caz, conicitatea tranziției nu trebuie să depășească 15 °.

Dacă diferența de grosimi a pereților țevilor sudate este mai mică de 30% și dacă diametrele interne ale țevilor sunt egale, este permisă o tranziție lină datorită poziției înclinate a suprafeței de sudură fără prelucrare suplimentară a marginilor.

Marginile țevilor care urmează să fie îmbinate și suprafețele exterioare și interioare adiacente acestora pe o lungime de 20 mm sunt curățate temeinic de ulei, rugină, sol, umiditate, gheață etc. La îmbinarea țevilor, trebuie să existe un spațiu uniform între margini. să fie întreținute cu grijă în special. La sudarea țevilor cu un diametru de până la 300 mm se distribuie uniform pe circumferință în patru locuri. La sudarea țevilor cu un diametru de 6dnee 300 mm, chinurile sunt plasate uniform pe întreaga îmbinare la intervale de 250-300 mm. Lungimea chinelor este de 50 mm.

Calitatea îmbinărilor sudate ale conductelor, fiabilitatea funcționării acestora este în mare măsură determinată de calitatea primului strat (rădăcină) al sudurii. La sudarea conductelor, rădăcina cusăturii trebuie să fie sudată în mod deosebit de fiabil, să nu aibă pori și incluziuni de zgură, țurțuri metalice și bavuri pe interiorul țevii. La calitate superioară La efectuarea primului strat (rădăcină) al sudurii, metalul depus formează în interiorul țevii o rolă de filet îngust, uniformă și continuă, cu o înălțime de 1-1,5 mm.

Sudarea conductelor se realizează, de regulă, cu curent continuu, cu un arc extrem de scurt. Tacks și primul strat (rădăcină) al cusăturii sunt realizate cu electrozi cu un diametru de 2-3 mm, straturile ulterioare - cu electrozi cu un diametru de 3-5 mm. Numărul de straturi în sudură depinde de grosimea peretelui conductei și de poziția îmbinării în spațiu (vertical, orizontal) și variază de la 1-2 cu o grosime a peretelui de 3-6 mm, 3-4 cu o grosime a peretelui de 10-12 mm, până la 12-16 straturi cu o grosime a peretelui de 28-32 mm.

La sudarea unei îmbinări de conductă în mai mult de trei straturi, începând de la al treilea strat, fiecare strat ulterior se execută în direcția opusă. Fiecare strat al cusăturii (sau rolului) trebuie curățat temeinic de zgură și stropi de metal înainte de aplicarea următorului. Craterele sunt sigilate cu grijă. Țevi cu un diametru mai mare de 219 mm - în pas invers. La închiderea cusăturilor circumferențiale, începutul cusăturii se suprapune cu 20-30 mm. Secțiunile de închidere ale diferitelor straturi ar trebui să fie deplasate unele față de altele.

La sudarea îmbinărilor țevilor cu un diametru mai mare de 219 mm, este necesar să se aplice măsuri de echilibrare a posibilelor deformații. În acest scop, lungimea fiecărei secțiuni a primelor două straturi ale cusăturii nu trebuie să depășească 200-300 mm și să fie aproximativ egală cu 1/4 din circumferința îmbinării. Lungimea secțiunilor straturilor ulterioare ale cusăturii ar trebui să fie 1/2 din circumferința îmbinării.

Sudarea îmbinărilor rotative. În conductele cu un diametru de până la 219 mm, îmbinarea nu poate fi împărțită în secțiuni și sudată cu cusături continue, cu țeava învârtită în timpul procesului de sudare. În sudarea multistrat, straturile individuale sunt suprapuse în direcții opuse.

La sudarea îmbinărilor cu un diametru mai mare de 219 mm, primele două straturi pot fi realizate în următoarele moduri.

Articulația este împărțită condiționat în patru secțiuni. Se sudează mai întâi tronsoanele 1, 2. Apoi se rotește țeava cu 90° și se sudează tronsoanele 3, 4. După terminarea primului strat, țeava este rotită cu 90° și se sudează secțiunile 5, 6. După întoarcerea țevii din nou cu 90 °, secțiunile 7, 8 sunt sudate.

La sudarea conductelor cu un diametru mai mare de 500 mm, îmbinarea este împărțită condiționat în mai multe secțiuni cu o lungime de 200-300 mm fiecare, iar sudarea se efectuează în trepte inversă. După ce ați finalizat sudarea secțiunilor 1, 2, întoarceți țeava cu 90 ° și sudați secțiunile 3, 4, apoi întoarceți țeava din nou cu 90 ° și sudați secțiunile 5, 6 etc. Al doilea strat se realizează în mod similar în direcția opusă .

Al treilea strat al cusăturii în ambele cazuri este aplicat într-o singură direcție cu rotirea țevii.

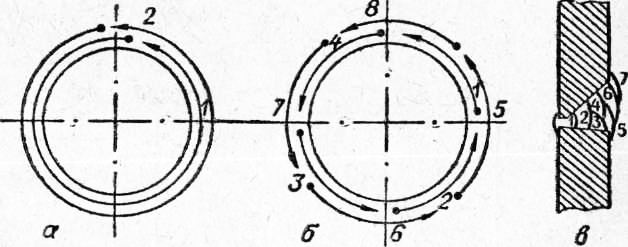

Sudarea îmbinărilor fixe. Sudarea îmbinărilor fixe ale conductelor în condiții de instalare necesită cele mai înalte calificări și abilități speciale ale sudorilor electrici. La sudarea îmbinărilor fixe, valoarea curentului de sudare, toate celelalte lucruri fiind egale, trebuie să fie cu 10-15% mai mică decât la sudarea îmbinărilor rotative.

La sudarea îmbinărilor fixe ale conductelor, se recomandă să respectați următoarele reguli:

Primul strat (rădăcină) începe din punctul de îmbinare superior (de la „zenit”) și se realizează prin sudare de sus în jos (în jos) în direcția punctului de îmbinare inferior. Cu această metodă de sudare, se formează o rolă cu fir îngust, partea inversă a cusăturii este bine formată.

Sudarea straturilor ulterioare începe din poziția tavanului și se realizează de jos în sus (în creștere) în direcția punctului de îmbinare superior. În partea de tavan a îmbinării, sudarea trebuie începută, retrocedând cu 20-30 mm de la punctul inferior de îmbinare.

Orez. 1. Sudarea îmbinărilor rotative ale conductelor:

a - cu un diametru de până la 500 mm; b - peste 500 mm

Orez. 2. Sudarea îmbinărilor fixe ale conductelor:

a - până la 219 mm în diametru; b - peste 219 mm

Începutul și sfârșitul fiecărui strat al cusăturii ar trebui să se suprapună cu 20-30 mm, iar zonele suprapuse ale straturilor individuale ar trebui să fie compensate unul față de celălalt într-un model de șah.

Sudarea îmbinărilor orizontale. Când sudați îmbinări orizontale ale conductelor, este de preferat să efectuați cusătura cu margele separate de o secțiune mică. Începuturile rolelor trebuie să fie decalate unul față de celălalt cu 1/4 din circumferința articulației. Prima sferă (rădăcină) este aplicată în partea superioară a unghiului de teșire, astfel încât pe partea interioară a îmbinării se formează un fir îngust de metal depus. A doua rolă ar trebui să se suprapună complet pe prima. Ambele role sunt aplicate în aceeași direcție. A treia rolă este aplicată în direcția opusă, astfel încât să se suprapună aproximativ 1/2 din lățimea celei de-a doua role de la marginea de jos. A patra mărgea este aplicată în aceeași direcție, astfel încât să acopere suprafața rămasă a celei de-a doua șirame de la marginea superioară. Rolele ulterioare sunt aplicate aproximativ în aceeași ordine. Ultimul se aplică un strat decorativ, care dă aspectul final, finit sudurii.

Orez. 3. Sudarea îmbinărilor orizontale ale conductelor:

a, b - ordinea de execuție a straturilor și secțiunilor de straturi; în - ordinea poziției rolelor