Elemente structurale ale îmbinărilor sudate

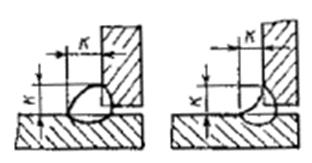

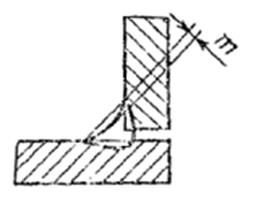

Forma muchiilor de tăiere și asamblarea lor pentru sudare se caracterizează prin trei elemente structurale principale: gol, tocirea muchiei și unghiul de teșire a muchiei (Fig. 11).

Tipul și unghiul muchiilor de tăiere; determinați cantitatea de metal electrod necesară pentru umplerea canelurii și, prin urmare, productivitatea sudurii. Tăierea marginilor în formă de X, în comparație cu forma de V, permite reducerea volumului de metal depus de 1,6-1,7 ori. În plus, această canelură asigură o cantitate mai mică de deformare după sudare. Cu tăierea în formă de X și în formă de V, marginile sunt tocite pentru formarea corectă a cusăturii și pentru a preveni formarea arsurilor.

Orez. unsprezece.Elemente structurale tăiere

muchii pentru sudare: a - unghiul muchiilor de tăiere; în - gol; s - matitate; p este unghiul de teșire; 1 - fără margini tăietoare; a doua margine de tăiere a unei piese; β - tăiere în formă de V; 4 - taiere in forma de X; 5 – Canelură în U

Distanța în timpul asamblarii pentru sudare este determinată de grosimea metalelor sudate, gradul materialului, metoda de sudare, forma pregătirii marginii etc. De exemplu, distanța minimă este prescrisă la sudarea fără metal de adaos de mici dimensiuni. grosimi (până la 2 mm) sau la sudarea cu arc electrod neconsumabil aliaje de aluminiu. La sudarea cu un electrod consumabil, decalajul este de obicei de 0-5 mm, o creștere a decalajului contribuie la o rezistență mai profundă a metalului.

Cusătura îmbinării sudate este caracterizată de principalele elemente structurale în conformitate cu standardele existente (Fig. 12).

Orez. 12. Principalii parametri geometrici ai sudurilor:

e- latime; q - umflare; h - adâncimea de penetrare; b - clearance-ul; k - picior; S – grosimea părții

Întrebări de test:

1. Ce elemente structurale caracterizează forma canelurii?

2. Ce forme de tăiere cunoașteți? Ce înseamnă tipurile de tăiere a muchiilor în formă de V, X și U? Ce rol joacă golul în asamblarea pentru sudare? Ce este tocirea marginilor și de ce se face? Vorbiți despre elementele de construcție sudură.

capitolul 3

INFORMATII GENERALE DESPRE OTELURI SI SUDABILITATEA LOR

oteluri carbon

Oțelurile sunt împărțite în oțeluri carbon și aliate. În funcție de scop, se disting oțelurile de structură cu conținut de carbon în zecimi de procent și oțelurile de scule cu conținut de carbon în zecimi de procent. volumul cel mai mare lucrari de sudare asociate cu utilizarea de carbon și aliaje reduse oteluri de structura.

Elementul principal în carbonice oţelurile de structură este carbon, ceea ce determină proprietăți mecanice oteluri din acest grup. Oțelurile carbon sunt topite de calitate obișnuită și de înaltă calitate.

Oțelurile carbon de calitate obișnuită sunt împărțite în trei grupe:

grupa A - după proprietăți mecanice;

grupa B - după compoziția chimică;

grupa B – după proprietăți mecanice și compoziție chimică.

Fabricarea oțelurilor din următoarele clase:

grupa A - St 0, St 1, St 2, St 3, St 4, St 5, St 6;

grupa B - BST 0, BST 1, BST 2, BST 3, BST 4, BST 5, BST 6;

grupa B - VST 0, VST 1, VST 2, VST 3, VST 4, VST 5.

După gradul de dezoxidare, oțelul de calitate obișnuită are următoarea denumire: kp - fierbere, ps - semicalm, cn - calm. Oțelul în fierbere care conține siliciu (Si) nu mai mult de 0,07% se obține prin dezoxidarea incompletă a metalului cu mangan. Oțelul se caracterizează printr-o distribuție neuniformă pronunțată a impurităților dăunătoare (sulf și fosfor) pe grosimea produsului laminat. Concentrația locală ridicată de sulf poate duce la formarea de fisuri de cristalizare în zona de sudare și aproape de sudare. Oțelul care fierbe este predispus la îmbătrânire în zona afectată de căldură și trecerea la o stare fragilă la temperaturi scăzute.

Otelul silentios se obtine prin dezoxidare cu mangan, aluminiu si siliciu si contine siliciu (Si) cel putin 0,12%; sulful și fosforul sunt distribuite mai uniform în ea decât în oțelul care fierbe. Acest oțel este mai puțin predispus la îmbătrânire și este mai puțin sensibil la căldura de sudare.

Oțelul semi-liniștit din punct de vedere al tendinței de îmbătrânire ocupă o poziție intermediară între oțelul de fierbere și oțelul calm. Oțelurile semi-liniștite cu numerele de grad 1-5 sunt topite cu conținut normal și ridicat de mangan, până la aproximativ 1%. În acest din urmă caz, litera G este pusă după numărul mărcii (de exemplu, BstZGps).

Oțelurile din grupa A nu sunt utilizate pentru fabricație structuri sudate. Oțelurile din grupa B sunt împărțite în două categorii. Pentru otelurile din prima categorie se reglementeaza continutul de carbon, siliciu, mangan si este limitat continutul maxim de sulf, fosfor, azot si arsen; pentru oțelurile din a doua categorie este limitat și conținutul maxim de crom, nichel și cupru.

Oțelurile din grupa B sunt împărțite în șase categorii. Denumirea completă a oțelului include marca, gradul de dezoxidare și numărul categoriei. De exemplu, VStZGps5 înseamnă următoarele: oțel din grupa B, marca StZG, semicalm, categoria a 5-a. Compoziția oțelurilor din grupa B este aceeași cu cea a oțelurilor din clasele corespunzătoare din grupa B, categoria a 2-a. Deveni

VSt1, VSt2, VStZ de toate categoriile si gradul de dezoxidare sunt produse cu sudabilitate garantata. Otelurile Bst1, Bst2, BstZ sunt furnizate cu garantie de sudabilitate la cererea clientului.

Oțelul de calitate carbon este produs în conformitate cu standardele existente. Oțelul are un conținut scăzut de sulf. Abatere permisă pentru carbon (0,03-0,04%). Oțelurile cu un conținut de carbon de până la 0,20% inclusiv pot fi fierbinți (kp), semi-liniștite (ps) și calme (sp). Restul a devenit - doar calm. Pentru oțelurile calme ulterioare, literele „sp” nu sunt puse după numere. Oțelurile carbon de calitate pentru fabricarea structurilor sunt utilizate în stare laminată la cald și într-un volum mai mic după normalizare și călire cu revenire.

Oțelurile carbon, în conformitate cu standardele existente, sunt împărțite în trei subclase: oțeluri cu conținut scăzut de carbon cu un conținut de carbon de până la 0,25%; carbon mediu cu un conținut de carbon (0,25-0,60%) și carbon ridicat cu un conținut de carbon de peste 0,60%.

În structurile sudate, acestea sunt utilizate în principal la nivel scăzut oteluri carbon.

ÎN producție de sudare foarte important este conceptul de sudabilitate a diferitelor metale.

Sudabilitate este capacitatea unui metal sau a unei combinații de metale de a forma, cu tehnologia de sudare consacrată, îmbinări care îndeplinesc cerințele determinate de proiectarea și funcționarea produsului.

După sudabilitate, oțelurile carbon sunt împărțite condiționat în patru grupe: I - bine sudate, cu un conținut de carbon de până la 0,25%; II - sudabil satisfăcător, cu un conținut de carbon de 0,25 până la 0,35%, adică pentru a obține o calitate înaltă îmbinări sudate piesele din aceste oțeluri necesită respectarea strictă a condițiilor de sudare, materialelor speciale de umplutură, anumite condiții de temperatură și, în unele cazuri - încălzire, tratament termic; III - sudabilitate limitată, cu un conținut de carbon de 0,35 până la 0,45%, pentru a obține îmbinări sudate de înaltă calitate a căror încălzire suplimentară, tratament termic preliminar sau ulterior este necesară; IV - slab sudate, cu un conținut de carbon de peste 0,45%, adică sudurile sunt predispuse la fisurare, proprietățile îmbinărilor sudate sunt reduse, oțelurile din acest grup nu sunt utilizate de obicei pentru fabricarea structurilor sudate.

Toate oțelurile cu conținut scăzut de carbon sunt bine sudate prin metodele existente de sudare prin fuziune. Asigurarea unei rezistențe egale a îmbinării sudate nu provoacă dificultăți. Cusăturile au o rezistență satisfăcătoare la formarea fisurilor de cristalizare. Acest lucru se datorează conținutului scăzut de carbon. Totuși, la oțelurile care conțin carbon la limita superioară, probabilitatea de fisurare la rece crește, mai ales odată cu creșterea vitezei de răcire (creșterea grosimii metalului, sudarea la temperaturi scăzute, sudarea cu cusături de secțiune mică etc.). În aceste condiții, apariția fisurilor este prevenită prin preîncălzire la 120-200 °C.

Oteluri aliate

Oțelurile aliate sunt împărțite în subclase: aliaje scăzute, medii și înalte. oțel slab aliat- este vorba de oțel aliat cu un element când conținutul acestuia nu depășește 2% (conform limitei superioare) sau mai multe elemente cu un conținut total de 3,5% (conform limitei superioare). Oțel aliat mediu - aliat cu un element, cu conținutul său care nu depășește 8% (limita superioară) sau mai multe elemente cu conținutul lor total, de regulă, nu mai mult de 12% (limita superioară). Înalt aliat este oțelul cu un conținut total de elemente de aliere de cel puțin 10% (limita superioară), cu un conținut al unuia dintre ele de cel puțin 8% (limita inferioară), cu un conținut de fier mai mare de 45%.

Marcarea tuturor oțelurilor de structură aliate este de același tip (Tabelul 1). Primele două cifre indică conținutul de carbon în sutimi de procent, literele sunt simbolul elementelor de aliere, numărul de după literă indică conținutul elementului de aliere în procente, iar conținutul egal cu 1% sau mai puțin nu este pus. , litera „A” de la sfârșitul mărcii arată că oțelul este de înaltă calitate și are un conținut scăzut de sulf și fosfor.

Principalele elemente care afectează proprietățile oțelului sunt carbonul, manganul și siliciul.

Carbonul cu o creștere a conținutului său în oțel duce la creșterea rezistenței și a durității și la scăderea ductilității. Oxidarea carbonului în timpul sudării determină formarea unui număr mare de pori de gaz.

Pagina curentă: 2 (totalul cărții are 17 pagini) [extras de lectură accesibil: 12 pagini]

IMBINĂRI ŞI CUNSĂTURĂ SUDATE

1. Principalele tipuri de îmbinări sudate

O îmbinare sudata este o legatura permanenta a pieselor realizate prin sudare. ÎN structuri metalice se întâlnesc următoarele tipuri principale de îmbinări sudate: cap la cap, lap, tee, colț și capăt (Fig. 7).

la fund- aceasta este o îmbinare sudată a două elemente adiacente unul altuia cu suprafețe de capăt.

suprapuse- o îmbinare sudata in care elementele sudate sunt paralele si se suprapun partial intre ele.

Orez. 7. Imbinari sudate: a - cap la cap; b- suprapunere; în- Sfârșit; G- unghiular; d- tricou

Tavrovoe- o îmbinare sudată în care capătul unui element se învecinează în unghi și este sudat de suprafața laterală a altui element.

unghiular- o îmbinare sudată din două elemente situate în unghi și sudate la îmbinarea marginilor acestora.

Sfârșit- o îmbinare sudata in care suprafetele laterale ale elementelor sudate sunt adiacente intre ele.

Întrebări de test:

1. Ce îmbinare sudata se numeste îmbinare cap la cap?

2. Care este diferența dintre o articulație cap la cap și o articulație lap?

3. Ce îmbinare sudata se numeste tee?

4. Ce este diferit clin de la sfarsit?

2. Clasificarea și desemnarea sudurilor

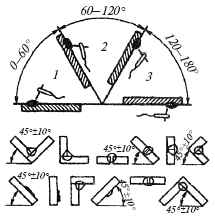

Cusătură de sudură- aceasta este o secțiune a unei îmbinări sudate formată ca urmare a cristalizării metalului topit sau ca urmare a deformării plastice în timpul sudării sub presiune, sau o combinație de cristalizare și deformare. Sudurile pot fi cap la cap și filet. la fund este o sudura articulația cap la cap. unghiular este un file, poală sau articulații tee. Sudurile sunt, de asemenea, subdivizate în funcție de poziția lor în spațiu (conform standardelor existente): inferior - H și în barcă - L, semi-orizontal - Pg, orizontal - G, semi-vertical - Pv, vertical - V, semi- plafon - Pp, plafon - P (Fig. 8).

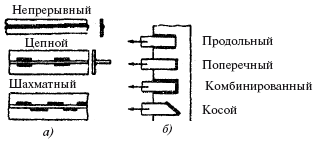

Lungimea cusăturilor distinge între continuă (continuă) și intermitentă. Cusăturile intermitente pot fi în lanț sau eșalonate (Fig. 9, a).

Orez. 8. Principalele prevederi ale sudării și denumirile lor: 1 - inferior; 2 – verticală sau orizontală pe o suprafață verticală; 3 - tavan

Orez. nouă. Clasificarea sudurii: dar- după lungime; b- în raport cu direcţia eforturilor curente

În raport cu direcția forțelor care acționează, cusăturile sunt împărțite în longitudinale, transversale, combinate și oblice (Fig. 9, b).

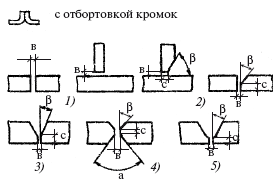

După forma suprafeței exterioare, sudurile cap la cap pot fi realizate normale (plane), convexe sau concave (Fig. 10). Îmbinările formate din cusături convexe funcționează mai bine la sarcini statice. Cu toate acestea, curgerea excesivă duce la un consum excesiv de metal al electrodului și, prin urmare, sudurile convexe sunt neeconomice. Sudurile plate și concave funcționează mai bine sub sarcini dinamice și alternative, deoarece nu există o tranziție bruscă de la metalul de bază la sudură. În caz contrar, se creează o concentrare de tensiuni, din care poate începe distrugerea îmbinării sudate.

Orez. 10. Clasificarea sudurilor în funcție de forma suprafeței exterioare

Dupa conditiile de munca îmbinare sudataîn timpul funcționării produsului, sudurile sunt împărțite în muncitori, care percep direct sarcinile, și de conectare (liant), destinate numai pentru fixarea unor părți sau părți ale produsului. Suturile de cravată sunt denumite mai frecvent suturi care nu funcționează. La fabricarea produselor critice, umflarea de pe cusăturile de lucru este îndepărtată cu burghie pneumatice, freze speciale sau flacăra unui arzător cu arc cu argon (netezire).

Principalele tipuri, elemente structurale, dimensiuni și condiții pentru desemnarea îmbinărilor sudate realizate prin cele mai comune metode de sudare sunt reglementate prin standarde. In aceste standarde, tipurile de imbinari sudate sunt determinate de tipul de imbinare sudata, de forma marginilor pregatite si de tipul de sudura realizata.

Indiferent de metoda de sudare, cusătura vizibilă este descrisă în mod convențional ca o linie principală solidă, iar cea invizibilă ca o linie întreruptă.

Standardele au adoptat un simbol alfanumeric pentru cusăturile îmbinărilor sudate. Partea cu litere indică tipul îmbinării sudate: C - cap la cap, U - colț, T - tee, H - suprapunere. Numerele sunt numărul de serie al tipului de cusătură din acest standard special.

Simbolurile pentru principalele metode de sudare sunt următoarele:

P - sudare manuală cu arc (electrod stick);

EL - sudare cu fascicul de electroni;

F - sudare cu arc scufundat;

PL - sudare cu plasmă și microplasmă;

UE - sudare în gaz activ (sau un amestec de activ și inert

gaze, electrod consumabil);

IP - sudare în gaz inert cu electrod consumabil; IN - sudare într-un gaz inert cu un electrod neconsumabil; G - sudare cu gaz.

Întrebări de test:

1. Ce se numește sudură?

2. Ce tipuri de suduri cunoașteți?

3. La ce îmbinări se aplică sudurile în unghi?

4. Cum sunt clasificate sudurile în funcție de poziția lor în spațiu?

5. Cum sunt împărțite sudurile în raport cu direcția forțelor care acționează?

6. Cum sunt clasificate sudurile în funcție de forma suprafeței exterioare? De ce sunt stabilite imaginile și denumirile condiționate ale îmbinărilor sudate în desene?

7. Ce litere indică principalele tipuri de îmbinări sudate?

8. Dați exemple de simboluri pentru metodele de sudare.

3. Elemente structurale ale îmbinărilor sudate

Forma muchiilor de tăiere și asamblarea lor pentru sudare se caracterizează prin trei elemente structurale principale: gol, tocirea muchiei și unghiul de teșire a muchiei (Fig. 11).

Tipul și unghiul muchiilor de tăiere; determinați cantitatea de metal electrod necesară pentru umplerea canelurii și, prin urmare, productivitatea sudurii. Tăierea marginilor în formă de X, în comparație cu forma de V, permite reducerea volumului de metal depus de 1,6-1,7 ori. În plus, această canelură asigură o cantitate mai mică de deformare după sudare. Cu tăierea în formă de X și în formă de V, marginile sunt tocite pentru formarea corectă a cusăturii și pentru a preveni formarea arsurilor.

Orez. unsprezece. Elemente structurale de tăiere

muchii pentru sudare: a - unghiul muchiilor de tăiere; în - gol; s - matitate; p este unghiul de teșire; 1 - fără margini tăietoare; a doua margine de tăiere a unei piese; β - tăiere în formă de V; 4 - taiere in forma de X; 5 – Canelură în U

Distanța în timpul asamblarii pentru sudare este determinată de grosimea metalelor sudate, gradul materialului, metoda de sudare, forma pregătirii marginii etc. De exemplu, golul minim este atribuit la sudarea fără metal de adaos de grosimi mici (până la 2 mm) sau la sudarea cu arc cu un electrod neconsumabil aliaje de aluminiu. La sudarea cu un electrod consumabil, decalajul este de obicei de 0-5 mm, o creștere a decalajului contribuie la o rezistență mai profundă a metalului.

Cusătura îmbinării sudate este caracterizată de principalele elemente structurale în conformitate cu standardele existente (Fig. 12).

Orez. 12. Principalii parametri geometrici ai sudurilor:

e - latime; q - umflare; h - adâncimea de penetrare; b - clearance-ul; k - picior; S – grosimea părții

Întrebări de test:

1. Ce elemente structurale caracterizează forma canelurii?

2. Ce forme de tăiere cunoașteți? Ce înseamnă tipurile de tăiere a muchiilor în formă de V, X și U? Ce rol joacă golul în asamblarea pentru sudare? Ce este tocirea marginilor și de ce se face? Descrieți elementele structurale ale unei suduri.

INFORMATII GENERALE DESPRE OTELURI SI SUDABILITATEA LOR

1. Oțel carbon

Oțelurile sunt împărțite în oțeluri carbon și aliate. În funcție de scop, se disting oțelurile de structură cu conținut de carbon în zecimi de procent și oțelurile de scule cu conținut de carbon în zecimi de procent. Cel mai mare volum de lucrări de sudare este asociat cu utilizarea oțelurilor structurale cu conținut scăzut de carbon și slab aliate.

Elementul principal în carbonice oțelurile de structură este carbon, ceea ce determină proprietățile mecanice ale oțelurilor din această grupă. Oțelurile carbon sunt topite de calitate obișnuită și de înaltă calitate.

Oțelurile carbon de calitate obișnuită sunt împărțite în trei grupe:

grupa A - după proprietăți mecanice;

grupa B - după compoziția chimică;

grupa B – după proprietăți mecanice și compoziție chimică.

Fabricarea oțelurilor din următoarele clase:

grupa A - St 0, St 1, St 2, St 3, St 4, St 5, St 6;

grupa B - BST 0, BST 1, BST 2, BST 3, BST 4, BST 5, BST 6;

grupa B - VST 0, VST 1, VST 2, VST 3, VST 4, VST 5.

După gradul de dezoxidare, oțelul de calitate obișnuită are următoarea denumire: kp - fierbere, ps - semicalm, cn - calm. Oțelul în fierbere care conține siliciu (Si) nu mai mult de 0,07% se obține prin dezoxidarea incompletă a metalului cu mangan. Oțelul se caracterizează printr-o distribuție neuniformă pronunțată a impurităților dăunătoare (sulf și fosfor) pe grosimea produsului laminat. Concentrația locală ridicată de sulf poate duce la formarea de fisuri de cristalizare în zona de sudare și aproape de sudare. Oțelul care fierbe este predispus la îmbătrânire în zona afectată de căldură și trecerea la o stare fragilă la temperaturi scăzute.

Otelul silentios se obtine prin dezoxidare cu mangan, aluminiu si siliciu si contine siliciu (Si) cel putin 0,12%; sulful și fosforul sunt distribuite mai uniform în ea decât în oțelul care fierbe. Acest oțel este mai puțin predispus la îmbătrânire și este mai puțin sensibil la căldura de sudare.

Oțelul semi-liniștit din punct de vedere al tendinței de îmbătrânire ocupă o poziție intermediară între oțelul de fierbere și oțelul calm. Oțelurile semi-liniștite cu numerele de grad 1-5 sunt topite cu conținut normal și ridicat de mangan, până la aproximativ 1%. În acest din urmă caz, litera G este pusă după numărul mărcii (de exemplu, BstZGps).

Oțelurile din grupa A nu sunt utilizate pentru fabricarea structurilor sudate. Oțelurile din grupa B sunt împărțite în două categorii. Pentru otelurile din prima categorie se reglementeaza continutul de carbon, siliciu, mangan si este limitat continutul maxim de sulf, fosfor, azot si arsen; pentru oțelurile din a doua categorie este limitat și conținutul maxim de crom, nichel și cupru.

Oțelurile din grupa B sunt împărțite în șase categorii. Denumirea completă a oțelului include marca, gradul de dezoxidare și numărul categoriei. De exemplu, VStZGps5 înseamnă următoarele: oțel din grupa B, marca StZG, semicalm, categoria a 5-a. Compoziția oțelurilor din grupa B este aceeași cu cea a oțelurilor din clasele corespunzătoare din grupa B, categoria a 2-a. Deveni

VSt1, VSt2, VStZ de toate categoriile si gradul de dezoxidare sunt produse cu sudabilitate garantata. Otelurile Bst1, Bst2, BstZ sunt furnizate cu garantie de sudabilitate la cererea clientului.

Oțelul de calitate carbon este produs în conformitate cu standardele existente. Oțelul are un conținut scăzut de sulf. Abatere permisă pentru carbon (0,03-0,04%). Oțelurile cu un conținut de carbon de până la 0,20% inclusiv pot fi fierbinți (kp), semi-liniștite (ps) și calme (sp). Restul a devenit - doar calm. Pentru oțelurile calme ulterioare, literele „sp” nu sunt puse după numere. Oțelurile carbon de calitate pentru fabricarea structurilor sunt utilizate în stare laminată la cald și într-un volum mai mic după normalizare și călire cu revenire.

Oțelurile carbon, în conformitate cu standardele existente, sunt împărțite în trei subclase: oțeluri cu conținut scăzut de carbon cu un conținut de carbon de până la 0,25%; carbon mediu cu un conținut de carbon (0,25-0,60%) și carbon ridicat cu un conținut de carbon de peste 0,60%.

În structurile sudate se folosesc în principal oțelurile cu conținut scăzut de carbon.

În producția de sudare, conceptul de sudabilitate a diferitelor metale este foarte important.

Sudabilitate este capacitatea unui metal sau a unei combinații de metale de a forma, cu tehnologia de sudare consacrată, îmbinări care îndeplinesc cerințele determinate de proiectarea și funcționarea produsului.

După sudabilitate, oțelurile carbon sunt împărțite condiționat în patru grupe: I - bine sudate, cu un conținut de carbon de până la 0,25%; II - sudat satisfăcător, cu un conținut de carbon de 0,25 până la 0,35%, adică pentru a obține îmbinări sudate de înaltă calitate ale pieselor din aceste oțeluri, respectarea strictă a condițiilor de sudare, materiale de umplutură speciale, anumite condiții de temperatură și, în unele cazuri - încălzire, tratament termic; III - sudabilitate limitată, cu un conținut de carbon de 0,35 până la 0,45%, pentru a obține îmbinări sudate de înaltă calitate, a căror încălzire suplimentară, tratament termic preliminar sau ulterior este necesară; IV - slab sudate, cu un conținut de carbon de peste 0,45%, adică sudurile sunt predispuse la fisurare, proprietățile îmbinărilor sudate sunt reduse, oțelurile din acest grup nu sunt utilizate de obicei pentru fabricarea structurilor sudate.

Toate oțelurile cu conținut scăzut de carbon sunt bine sudate prin metodele existente de sudare prin fuziune. Asigurarea unei rezistențe egale a îmbinării sudate nu provoacă dificultăți. Cusăturile au o rezistență satisfăcătoare la formarea fisurilor de cristalizare. Acest lucru se datorează conținutului scăzut de carbon. Totuși, la oțelurile care conțin carbon la limita superioară, probabilitatea de fisurare la rece crește, mai ales odată cu creșterea vitezei de răcire (creșterea grosimii metalului, sudarea la temperaturi scăzute, sudarea cu cusături de secțiune mică etc.). În aceste condiții, apariția fisurilor este prevenită prin preîncălzire la 120-200 °C.

2. Oțel aliat

Oțelurile aliate sunt împărțite în subclase: aliaje scăzute, medii și înalte. Oțelul slab aliat este oțel aliat cu un element cu conținutul său care nu depășește 2% (limita superioară) sau cu mai multe elemente cu un conținut total de 3,5% (limita superioară). Oțel aliat mediu - aliat cu un element, cu conținutul său care nu depășește 8% (limita superioară) sau mai multe elemente cu conținutul lor total, de regulă, nu mai mult de 12% (limita superioară). Înalt aliat este oțelul cu un conținut total de elemente de aliere de cel puțin 10% (limita superioară), cu un conținut al unuia dintre ele de cel puțin 8% (limita inferioară), cu un conținut de fier mai mare de 45%.

Marcarea tuturor oțelurilor de structură aliate este de același tip (Tabelul 1). Primele două cifre indică conținutul de carbon în sutimi de procent, literele sunt simbolul elementelor de aliere, numărul de după literă indică conținutul elementului de aliere în procente, iar conținutul egal cu 1% sau mai puțin nu este pus. , litera „A” de la sfârșitul mărcii arată că oțelul este de înaltă calitate și are un conținut scăzut de sulf și fosfor.

Principalele elemente care afectează proprietățile oțelului sunt carbonul, manganul și siliciul.

Carbonul cu o creștere a conținutului său în oțel duce la creșterea rezistenței și a durității și la scăderea ductilității. Oxidarea carbonului în timpul sudării determină formarea unui număr mare de pori de gaz.

tabelul 1

Simbol pentru elemente compoziție chimicăîn metal de bază și sârmă cu electrod

Manganul crește rezistența la impact și fragilitatea la rece a oțelului, fiind un bun dezoxidant; ajută la reducerea conținutului de oxigen din oțel. Când conținutul de mangan din oțel este mai mare de 1,5%, sudarea se deteriorează, pe măsură ce duritatea oțelului crește, se formează structuri de întărire și pot apărea fisuri.

Siliciul este introdus în oțel ca dezoxidant. Cu un conținut de siliciu de peste 1%, sudarea oțelului se deteriorează, pe măsură ce apar oxizi refractari, ceea ce duce la apariția incluziunilor de zgură. Sudura devine fragilă.

Cromul cu un conținut semnificativ în oțel își reduce sudarea datorită formării de oxizi refractari și a structurilor de întărire.

Nichelul crește rezistența și ductilitatea cusăturii și nu afectează sudabilitatea.

Aluminiul este un dezoxidant activ al oțelului, crește rezistența la calcar.

Tungstenul crește rezistența și duritatea la temperaturi ridicate, afectează sudabilitatea și este foarte oxidat.

Vanadiul împiedică sudarea, este foarte oxidat și necesită introducerea dezoxidanților activi în zona de topire.

Cuprul îmbunătățește sudabilitatea, crescând rezistența, tenacitatea și rezistența la coroziune a oțelurilor.

Sulful duce la formarea de fisuri fierbinți.

Fosforul provoacă fisuri la rece în timpul sudării.

De regulă, o creștere a nivelului de aliere și rezistență a oțelului duce la o deteriorare a sudabilității acestuia. Rolul principal în influențarea proprietăților oțelurilor îi revine carbonului. Contribuția fiecărui element de aliere poate fi legată de contribuția carbonului. Pe această bază, sudabilitatea oțelurilor aliate poate fi judecată după coeficientul de echivalență a carbonului pentru diferite elemente.

Formarea fisurilor la rece este redusă prin alegerea unei metode și a unei tehnologii raționale de sudare, preîncălzire, reducerea conținutului de hidrogen în îmbinarea sudată și aplicarea călirii după sudare.

Elementele care provoacă apariția fisurilor fierbinți sunt în primul rând sulful, apoi carbonul, fosforul, siliciul etc. Elementele care măresc rezistența rosturilor împotriva fisurilor și neutralizează efectul sulfului sunt manganul, oxigenul, titanul, cromul, vanadiul.

Prevenirea fisurilor la cald se poate realiza prin reducerea numărului și concentrației sudurilor, alegerea formei optime de caneluri, eliminarea rigidității excesive de fixare, preîncălzirea și utilizarea metalului electrodului cu un conținut mai scăzut de carbon și siliciu.

Oțelurile slab aliate sunt bine sudate prin toate metodele de sudare prin fuziune. Obținerea unei îmbinări sudate cu rezistență egală în timpul sudării, în special a oțelurilor întărite la căldură, provoacă unele dificultăți și necesită anumite metode tehnologice. În zonele îndepărtate de regiunea cu temperaturi ridicate, are loc deformarea plastică la rece. Atunci când se aplică straturi ulterioare, aceste zone devin zone de îmbătrânire prin deformare, ceea ce duce la o scădere a plasticului și la creșterea proprietăților de rezistență ale metalului și, în consecință, la posibila apariție a fisurilor reci. În oțelurile care conțin carbon în limita superioară și o cantitate crescută de mangan și crom, probabilitatea de fisurare la rece crește (în special odată cu creșterea vitezei de răcire). Preîncălzirea și tratamentul termic ulterior fac posibilă eliminarea tensiunilor reziduale de sudură și obținerea proprietăților mecanice necesare ale îmbinărilor sudate din oțeluri slab aliate.

În ceea ce privește tăibilitatea, oțelurile aliate sunt împărțite în patru grupe similare cu valoarea corespunzătoare a indicelui de echivalent carbon.

Întrebări de test:

1. În ce grupe sunt împărțite oțelurile carbon de calitate obișnuită?

2. Cum se clasifică oțelurile de calitate obișnuită în funcție de gradul de dezoxidare?

3. Ce grupă de oțeluri sunt folosite pentru fabricarea structurilor sudate și de ce?

4. Ce se numește sudabilitatea oțelurilor?

5. În ce grupe sunt împărțite oțelurile carbon în funcție de sudabilitate?

6. Descrieţi grupa a III-a de oţeluri din punct de vedere al sudabilităţii.

7. Ce cauzează formarea fisurilor reci?

8. Care este diferența dintre oțelurile aliate și oțelurile carbon?

9. Care este numele oțelului aliat de înaltă calitate?

10. Ce impurități din oțeluri sunt considerate dăunătoare?

11. Cum afectează manganul proprietățile oțelului?

12. De ce sunt introduse siliciul și aluminiul în compoziția oțelurilor?

13. Ce cauzează fisuri la cald în oțeluri?

14. Ce măsuri pot fi luate pentru a preveni formarea fisurilor la cald în oțeluri?

Secțiunea a doua

SUDAREA ARC

FUNDAMENTE TEORETICE ALE SUDURII prin topire

1. Arcul de sudare și esența proceselor care au loc în acesta

Starea oricărei substanțe este caracterizată de relația dintre molecule și atomi. Există trei stări de bază: solidă, lichidă și gazoasă. În fiecare caz, distanța dintre molecule va fi diferită. În starea solidă și lichidă, distanțele dintre molecule sunt foarte mici, ceea ce explică compresibilitatea scăzută a acestor substanțe și denumirea lor comună - „starea condensată”. În gaze, distanța dintre molecule este mult mai mare, astfel încât acestea pot fi comprimate relativ ușor sub influența presiunii externe. Aceasta explică diferența de conductivitate electrică a gazelor și substanțelor în stare condensată. În substanțele solide și lichide, electronii extremi, care sunt departe de nucleul atomilor lor, pierd ușor contactul cu nucleul și se deplasează liber prin substanță. Astfel de electroni liberi se numesc electroni de conducție și sunt purtători de curent într-un conductor. În gaze, electronii sunt atrași doar de nucleele lor, prin urmare, în condiții normale, gazele nu conduc curentul, ci în arc electric gazele sunt ionizate și capătă conductivitate electrică.

Un arc de sudare este o descărcare de curent electric în interior mediu gazosîntre conductoare (electrozi) solide sau lichide sub tensiune, care este o sursă concentrată de căldură și este folosită pentru a topi metalul în timpul sudării.

Sarcinile electrice din arcul de sudare sunt transportate de particulele încărcate - electroni, precum și de ioni încărcați pozitiv și negativ. Procesul prin care se formează ionii pozitivi și negativi într-un gaz se numește ionizare, iar un astfel de gaz se numește ionizat. Aprinderea arcului în timpul sudării electrodului consumabil începe cu un scurtcircuit al electrodului cu metalul de bază. Datorită rugozității suprafeței electrozilor, contactul în timpul unui scurtcircuit are loc în zone proeminente separate, care se topesc instantaneu sub acțiunea căldurii degajate, formând o punte lichidă între metalul de bază și electrod. Când electrodul este retras, jumper-ul de lichid se întinde, secțiunea sa transversală scade, rezistența electrică și temperatura cresc. Când metalul topit al punții atinge punctul de fierbere, vaporii de metal sunt ionizați ușor și are loc un arc. Apariția unui arc durează o fracțiune de secundă.

Arcul care arde între electrod și produs în aer se numește arc liber. Un arc liber (Fig. 13) este format din trei zone: o zonă catodică cu un punct catodic care servește pentru emisia (ieșirea) electronilor; un anod cu un punct anodic bombardat de un fascicul de electroni și o coloană cu arc, care ocupă o poziție intermediară între zonele catodului și anodului.

Orez. 13. Schema structurii unui arc liber: 1 – electrod; 2 - zona catodică; 3 - coloană cu arc; 4 - zona anodica; 5 - produs; /d - lungimea arcului (distanța dintre capătul electrodului și suprafața bazinului de sudură)

Temperatura în zona coloanei arcului în timpul sudării ajunge la 6.000-7.000 °C, în funcție de densitate curent de sudare. Arcurile de sudura sunt clasificate:

în funcție de electrozii utilizați - un arc cu un electrod consumabil și cu un electrod neconsumabil;

în funcție de gradul de compresie al arcului - arc liber și comprimat;

conform schemei de alimentare cu curent de sudare - un arc de acțiune directă și indirectă;

după tipul de curent – arc curent alternativ(monofazat și trifazat) și arc curent continuu;

prin polaritate DC - un arc pe polaritate directă și un arc pe polaritate inversă;

în funcție de tipul caracteristicii statice curent-tensiune - un arc cu o caracteristică de cădere, rigidă și crescătoare (Fig. 14).

Arcul se numește „scurt” dacă lungimea lui este de 2-4 mm. Lungimea arcului „normal” este de 4-6 mm. Un arc mai lung de 6 mm se numește „lung”.

Orez. paisprezece. Caracteristica curent-tensiune statică a arcului în formă generală

Întrebări de test:

1. Numiți cele trei stări principale ale materiei și cum diferă ele.

2. De ce gazele în condiții normale nu conduc electricitatea?

3. Ce se numește arc de sudare?

4. Cum sunt transferate sarcinile electrice într-un arc de sudare?

5. Povestește-ne despre începerea arcului.

6. Vorbește-ne despre structura unui arc liber.

7. Spuneți-ne despre clasificarea arcurilor de sudură.

8. Ce arce se numesc „scurt”, „normal” și „lung”?

Elementele structurale ale cusăturilor sunt prezentate în Fig. 13. În conformitate cu sarcina pentru simbolul îmbinării sudate, a fost realizată execuția C17. Elementele structurale conțin o vedere a marginilor pregătite ale pieselor care urmează a fi sudate și a execuției sudurii în sine.

Sudurile sunt subdivizate în funcție de poziția lor în spațiu, a cărei nomenclatură este stabilită în standardul GOST 11969 - 79 și este subdivizată: - inferior - Ni; în barcă - L; semi-orizontală - Pg; orizontală - G; semi-vertical - Pv; semitavan - Pl; tavan P.

Lungimea cusăturilor distinge între continuă și intermitentă. Cusăturile intermitente pot fi în lanț sau eșalonate.

În raport cu direcția forțelor care acționează, cusăturile sunt împărțite în: longitudinale, transversale, combinate și oblice (spirale).

După forma suprafeței exterioare, sudurile cap la cap sunt: normale (plate), convexe și concave. Îmbinările sudate formate din cusături convexe funcționează mai bine la sarcini statice. Cu toate acestea, curgerea excesivă duce la un consum excesiv de metal al electrodului și, prin urmare, sudurile convexe sunt neeconomice. De menționat că în industria aviației sunt definite caracteristici de proiectare, unde neeconomicul se estompează în fundal. Cusăturile plate și concave funcționează mai bine la sarcini dinamice și alternative.

Elementul structural este absența unei tranziții ascuțite de la metalul de bază la sudură. Acolo unde este posibil, este necesar să se evite sudurile suprapuse pe vasele sub presiune convexe, cu pereți subțiri. Astfel de suduri sunt concentratoare de tensiuni, care pot fi o sursă de distrugere a structurii în ansamblu.

În funcție de condițiile de funcționare ale unității sudate în timpul funcționării produsului, sudurile sunt împărțite în muncitori, care percep direct sarcina și conectarea (liant), destinate numai pentru fixarea pieselor și părților produsului. Suturile de legare sunt uneori denumite suturi care nu funcționează.

În cazuri speciale, la fabricarea produselor critice, există o operațiune tehnologică sub formă de prelucrare mecanică a cusăturii unei îmbinări sudate la nivel cu materialul de bază (burghie sau freze speciale) sau cu o flacără de arzător cu argon-arc (netezire) , de exemplu, pentru sudare cu arcîn gaz de protecție GOST 14771-76, pentru sudarea cu arc a aluminiului și aliaje de aluminiuîn gaze inerte GOST 14806 - 80.

Elementele structurale ale îmbinărilor sudate sunt forma muchiilor de tăiere și asamblarea acestora, care se caracterizează prin trei elemente structurale: gol - în, tocirea marginilor - c, unghiul de teșire al muchiei - p. Forma muchiilor de tăiere și elementele lor structurale sunt date în a doua parte a standardului.

Tipul și unghiul canelurii determină cantitatea de metal electrod necesară pentru umplerea canelurii și, prin urmare, pentru a determina productivitatea procesului de sudare. Forma canelurii conform C17, în comparație cu canelura conform C25, necesită un volum mai mare de metal depus de 1,6 - 1,7 ori. În plus, se crede că canelurile C25 asigură o cantitate mai mică de deformare după sudare.

| Teșit | Unilateral | 3 - 60 | C17 | ||

| Cu două margini teșite simetrice | bilateral | 8 - 120 | C25 |

Cu formele de caneluri C17 și C25, marginile sunt tocite pentru formarea corectă a cusăturii de sudură și pentru a preveni formarea arsurilor.

Intervalul în timpul asamblării pentru sudare este determinat de grosimea pieselor care trebuie sudate, metoda de sudare, forma pregătirii marginii etc. La sudarea cu un electrod consumabil, distanța este de obicei de 0 - 5 mm, o creștere a golul contribuie la o pătrundere mai adâncă a metalului.

Cusătura îmbinării sudate este caracterizată de elementele structurale principale în conformitate cu GOST 2601 - 84: lățime - e, convexitatea cusăturii - q, concavitatea cusăturii - m, h - adâncimea de penetrare (pentru sudare cap la cap), picior sudare în filet– k, grosimea părții - s.

Convexitatea sudurii, determinată de distanța dintre planul care trece prin liniile vizibile ale limitei sudurii cu metalul de bază și suprafața sudurii, măsurată în punctul de cea mai mare convexitate

Înălțimea estimată cusătură de colț. Lungimea perpendicularei a scăzut de la punctul de maximă penetrare la joncțiunea pieselor sudate până la ipotenuza celui mai mare triunghi dreptunghic înscris în partea exterioară a sudurii de colț.

Concavitatea sudurii de filet. Concavitatea determinată de distanța dintre planul care trece prin liniile vizibile ale limitei de sudură de filet cu metalul de bază și suprafața de sudură, măsurată în punctul de cea mai mare concavitate

Picior de sudură în colț Cea mai scurtă distanță de la suprafața uneia dintre piesele care urmează să fie sudate până la limita sudurii în colț de pe suprafața celei de-a doua piese care urmează să fie sudată