Cum se calculează înălțimea de proiectare a unei îmbinări sudate. Marea enciclopedie a petrolului și gazelor

Calculul unei îmbinări sudate cu suduri de filet asupra acțiunii unui moment într-un avion, perpendicular pe plan locația cusăturii

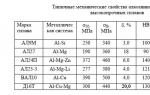

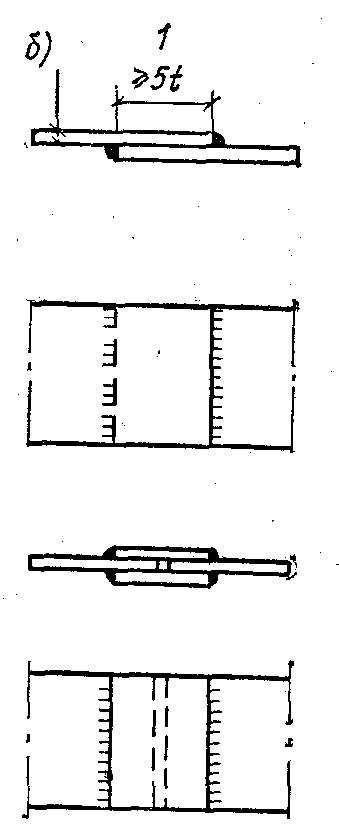

Consola I-profile este atașată cu o sudură de filet prin sudare de-a lungul perimetrului profilului. Dimensiuni secțiune transversală prezentată în fig. unu

Momentul încovoietor $M = 75$ kNm. Material consolă - tablă de oțel de calitate 15KhSND $R_(yn) = 345$ MPa, $R_(un) = 490$ MPa. Sudarea se realizează printr-un dispozitiv semiautomat în dioxid de carbon cu un fir cu diametrul de 2 mm marca Sv-08G2S în poziția inferioară $R_(wf) = 215$ MPa, $\beta _(f) = 0,9$. Coeficienții condițiilor de muncă $\gamma _(wf)=\gamma _(c) = 1$.

Soluţie

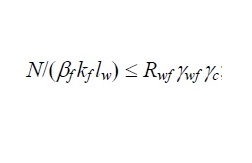

Secțiunea pentru care trebuie făcut calculul îmbinării sudate pentru combinația specificată de oțel, fir de sudurași metoda de sudare - pentru metalul de sudare. Calculul trebuie efectuat după formula $M / W_(f) \leqslant R_(wf) \gamma _(wf) \gamma _(c)$.

Momentul de rezistență al secțiunii de proiectare a perimetrului cusăturilor

$W_(f)=I_(f) / y_(max)$,

unde momentul de inerție al secțiunii de proiectare $ I_f \aprox \beta _f \left[ (\frac(2h_w^3 k_f )(12)+2b_f k_f \left((\frac(h+k_f )(2)) \right) ^2 +2(b_f -t_w)k_f \left((\frac(h_w -k_f )(2)) \right)^2) \right]; $ $y_(max)=h / 2 + k_(f)$.

Pentru sudarea filet $k_(f) = 10$ mm:

$I_(f) = 0,9 (()2 \cdot 24^(3) \cdot 1/12 + 2 \cdot 18 \cdot 1 ^(2) + 2 (18 - 0,6) 1 [(24 - 1) / 2]^(2)()) = 11946 cm^(4)$;

$y_(max) = 25,6 / 2 + 1 = 13,8 cm; W_(f) = 11946,9 / 13,8 = 866 cm^(3)$.

Tensiunea cusăturii:

$\tau _(f)=M / W_(f) = 75 \cdot 10^(3) / 866 = 86,6$ MPa;

$\tau _(f) / R_(wf) = 86,6 / 215 = 0,4$.

Astfel, la $k_(f)$ = 10 mm, tensiunea de forfecare condiționată în îmbinarea $\tau _(f)$ este de 0,4 ori mai mică decât rezistența calculată $R_(wf)$. Prin urmare, piciorul sudurii filetate în îmbinare ar trebui să fie $k_(f)$ = 4 mm.

Orez. 1. De exemplu, calculul unei îmbinări sudate cu suduri de unghi pentru acțiunea unui moment într-un plan perpendicular pe planul sudurilor

$b_(f) = 18 cm; t_(f) = 0,8 cm; t_(w) = 0,6 cm; h_(w) = 24 cm; h = 25,6 cm$

$l_(1) = 30$ cm; $l_(2) = 20$ cm

Verificarea rezistenței conexiunii la $k_(f)$ = 4 mm arată corectitudinea calculului:

$I_(f) = 4764 cm^(4); y_(max) = 13,2 cm; W_(f) = 361 cm^(3); \tau _(f)=M / W_(f) = 75 \cdot 10^(3) / 361 = 208< 215$ МПа.

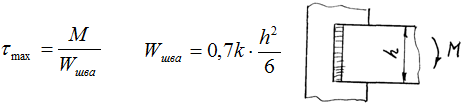

Calculul unei îmbinări sudate cu suduri de colț pentru acțiunea unui moment în planul sudurilor

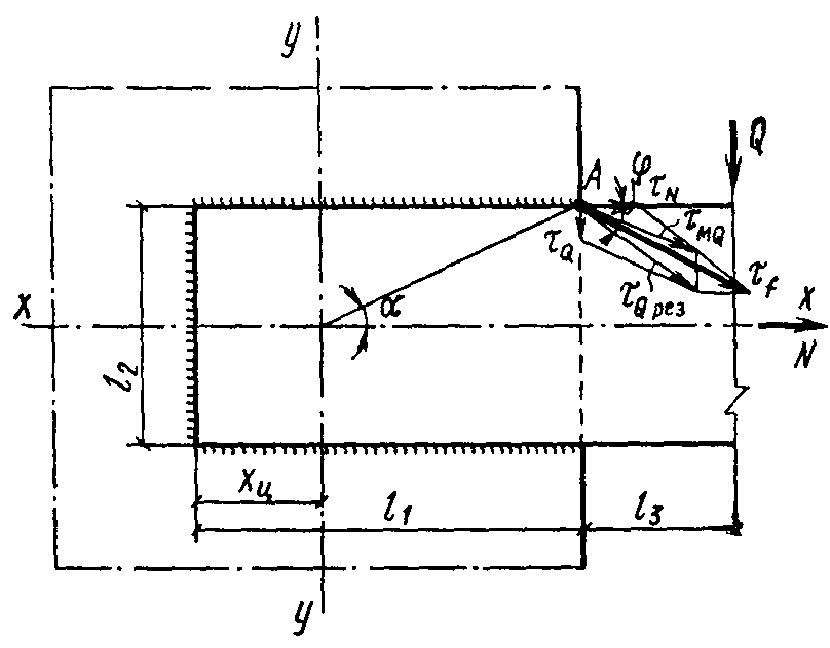

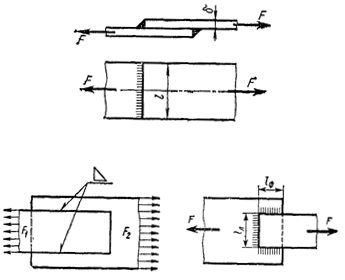

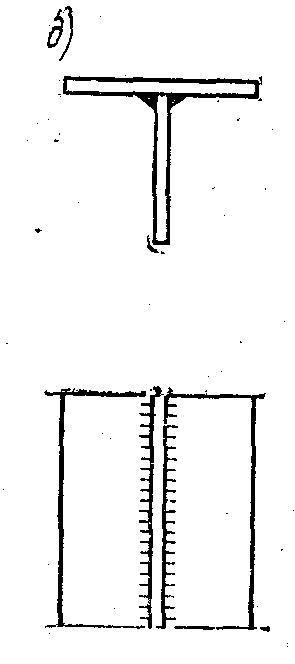

Banda este atașată cu două orizontale și una cusătură verticală(Fig. 2).

Momentul încovoietor $M = 55$ kNm. Materialul plăcii este oțel VSt3 $R_(un) = 370$ MPa. Sudarea se realizează cu electrozi acoperiți de acest tip E46$R_(wf) = 200$ MPa, $\beta _(f) = 0,7$. Coeficienții condițiilor de muncă $\gamma _(wf)=\gamma _(c) = 1$. Este necesar să se determine piciorul sudurii de filet.

Soluţie

Pentru combinația specificată de oțel, electrozi și metoda de sudare, secțiunea transversală de proiectare este secțiunea transversală a metalului de sudură, deci calculul trebuie efectuat folosind formula: $M/(I_(fx) +I_(fy))\sqrt ( x^2+y^2) \ leqslant R_(wf) \gamma _(wf) \gamma _c$

Orez. 2. De exemplu, calculul unei îmbinări sudate cu suduri în filet pentru acțiunea unui moment în planul sudurilor

$x_(\mbox(q)) = (l^(2)_(1) - 0,5 l_(2) k_(f)) / (2l_(1)+l_(2))$.

Pentru $k_(f) = 10$ mm $x_(\mbox(q)) = (900 - 0,5 \cdot 20) / (60 + 20) = 11$ cm.

Coordonatele punctului $A$, cel mai îndepărtat de centrul de greutate al secțiunii de proiectare a sudurilor, $x = 19$ cm, $y = 10$ cm.

$I_(fx) \aproximativ \beta_(f) (()l^(3)_(2) k_(f) / l_(2) + 2l_(1) k_(f) [(l_(2)+k_ (f)) / 2]^(2)())$; $I_(fy) \aprox \beta _f \left[ (2\left[ (\frac(l_1^3 k_f )(12)+l_1 k_f \left((\frac(l_1 )(2)-x_ts ) \right )^2) \right]+l_2 k_f \left((x_ц +\frac(k_f )(2)) \right)^2) \right]$

Pentru o sudură în colț $k_(f) = 10$ mm, ținând cont de faptul că lungimea calculată a sudurii este considerată mai mică decât lungimea sa totală cu 10 mm $(l_(1) = 29 cm)$:

$I_(fx) = 0,7 (()20^(3) \cdot 1/12 + 2 \cdot 29 \cdot 1 [(20 + 1) / 2]^(2)()) = 4942 cm^ (4 )$;

$I_(fy) = 0,7 (()2 + 20 \cdot 1 (11 + 1/2)^(2)()) = 5194 cm^(4)$;

Distanța de la centrul de greutate al perimetrului cusăturilor până la punctul $A$

$\sqrt (x^2+y^2) =\sqrt (11^2+10^2) =21,5$ cm.

Tensiuni de conectare:

$\tau _(f) = 55 \cdot 10^(3) \cdot 21,5 / (4942 + 5194) = 117$ MPa.

$\tau_(f) / R_(wf) = 117 / 200 = 0,58 $.

Astfel, la $k_(f) = 10$ mm, tensiunile în îmbinarea $\tau _(f)$ sunt 0,58 din rezistența de proiectare $(R_(wf))$. Prin urmare, piciorul cusăturii în îmbinare ar trebui să fie $k_(f) = 5,8$ mm $\aproximativ 6$ mm.

Verificarea rezistenței conexiunii la $k_(f) = 6$ mm arată corectitudinea calculului:

$I_(fx) = 2864 cm^(4); I_(fy) = 3078 cm^(4); \sqrt (x^2+y^2) = $21,5 cm.

$\tau _(f) = 55 \cdot 10^(3) \cdot 21,5 / 5942 = 199< 200$ МПа.

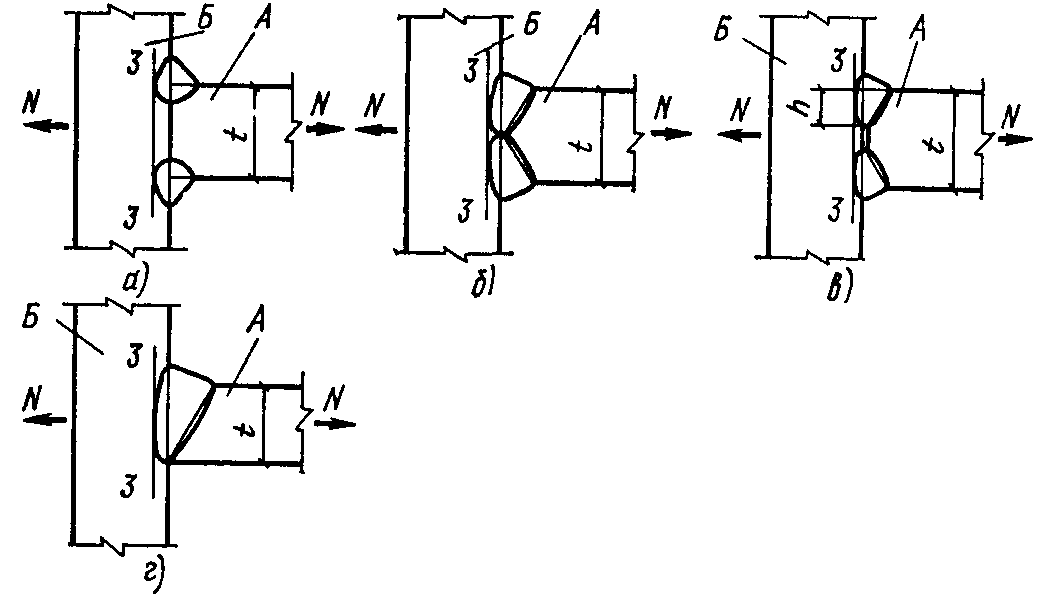

Calculul unei îmbinări sudate cu suduri în filet pentru acțiunea simultană a forțelor longitudinale și transversale

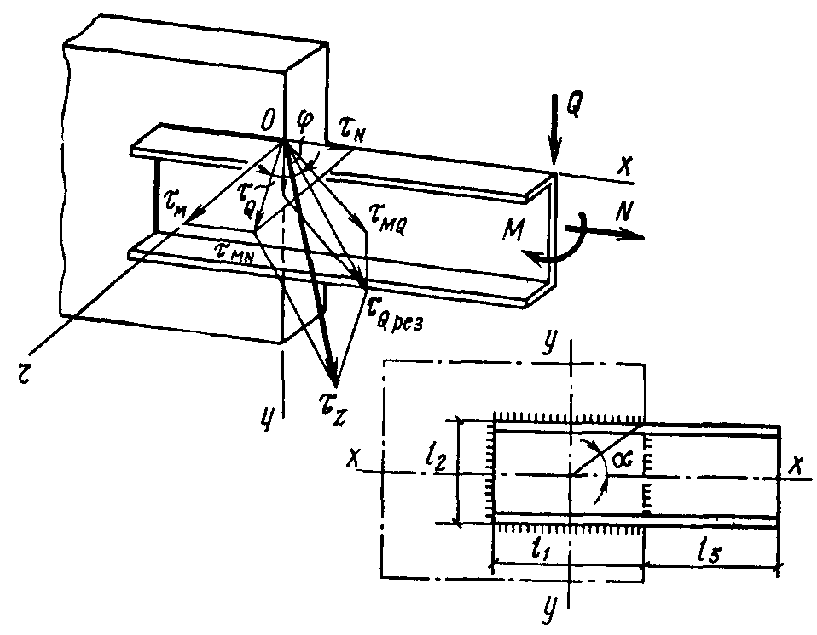

Banda este atașată cu două cusături orizontale și una verticală (Fig. 3). Forța longitudinală $N = 100$ kN, forța transversală $Q = 38$ kN. Materialul plăcii este oțel VSt3 $R_(un) = 370$ MPa. Sudarea se realizează cu electrozi acoperiți de acest tip E46$R_(wf) = 200$ MPa, $\beta_(f) = 0,7$. Coeficienții condițiilor de muncă $\gamma _(wf)=\gamma _(c) = 1$.

Este necesar să se determine piciorul sudurii de filet.

Soluţie

Pentru combinația specificată de oțel, electrozi și metoda de sudare, secțiunea transversală de proiectare este secțiunea transversală a metalului de sudare. Prin urmare, calculul trebuie efectuat după formula: $\tau _(f) \leqslant R_(wf) \gamma _(wf) \gamma _(c)$.

Luăm $k_(f) = 10$ mm.

unu). Determinăm efortul în îmbinare din forța longitudinală $N\tau _(N)=N / A_(w)$, unde aria calculată a sudurii $A_(w) = (2l_(1)+l_ (2)) k_(f) \ beta _(f)$.

Orez. 3. La calculul unei îmbinări sudate cu suduri în filet pentru acțiunea simultană a forțelor longitudinale și transversale $l_(1) = 30$ cm; $l_(2) = 20$ cm; $l_(3) = 81$ cm

Ținând cont de faptul că lungimea estimată a cusăturii este considerată mai mică decât lungimea totală cu 10 mm:

$A_(w) = (2 \cdot 29 + 20) 1 \cdot 0,7 = 54,6 cm^(2)$,

$\tau _(N) = 100 \cdot 10 / 54,6 = 18,3$ MPa.

Efortul rezultat $\tau _(Qres)$ este suma vectorilor tensiunii de la forța $Q$ transferată la centrul de greutate al perimetrului sudurii $\tau _(Q)$ și a tensiunii din momentul $\ tau _(mQ)$:

$\tau _(Q)=Q / A_(w) = 38 \cdot 10 / 54,6 = 7$ MPa;

$ \tau _(mQ) =M/(I_(fx) +I_(fy)^)\sqrt (x^2+y^2) $

Centrul de greutate al perimetrului cusăturilor este determinat de formulă

$x_(\mbox(q)) = (l^(2)_(1) - 0,5l_(2)k_(f)) / (2l_(1)+l_(2)) = (900 - 0, 5 \cdot 20 \cdot 1) / (60 + 20) = 11$ cm.

Coordonatele punctului $A$, cel mai îndepărtat de centrul de greutate al secțiunii de proiectare a sudurilor: $x = 19$ cm, $y = 10$ cm.

Momentele de inerție ale secțiunii calculate a îmbinării pentru metalul sudat în raport cu axele sale principale:

$I_(fx) \aprox \beta _(f) (()l^(3)_(2) k_(f) / 12 + 2l_(1) k_(f) [(l_(2)+k_(f) )) / 2]^(2)()) = \\ = 0,7 (()20^(3) \cdot 1/12 + 2 \cdot 29 \cdot 1[(20 + 1) / 2]^ (2 )()) = 4942$ cm$^(4)$,

$I_(fy) \aprox \beta _(f) (()2 + l_(2) k_(f) (x_(\mbox(q))+k_(f) / 2)^(2)()) = \\ = 0,7 (()2 + 20 \cdot 1 (11 + 1 / 2)^(2)()) = 5194$ cm$^(4)$.

$\sqrt (x^2+y^2) =\sqrt (19^2+10^2) =21,5$ cm.

$\tau _(mQ) = 38 \cdot 1 \cdot 10^(3) / (4942 + 5194) 21,5 = 80,6$ MPa.

Efortul rezultat din acțiunea forței transversale $Q$:

$\tau _(Q(res)) =\sqrt (\tau _(Q)^2 +\tau _(mQ)^2 +2\tau _(Q) \tau _(mQ) \cos \alpha ) $ ,

unde $\alpha $ este unghiul determinat de dimensiunile conexiunii (vezi fig. \href()(16));

$\tau _(Q(res)) =\sqrt (7^2 +80.6^2 +2\cdot 7\cdot 80.6\cdot 0.89) =86.9$ MPa.

3). Determinați unghiul dintre vectorii $\vec (\tau )_N $ și $\vec (\tau )_(Q(res)) $.

Unghiul $\phi $ se determină folosind metoda coordonatelor pe plan și proprietatea produsului scalar a doi vectori: $ \cos \varphi =\vec (a)\vec (b)/\left((\left| (\vec (a)) \right|\cdot \left| (\vec (b)) \right|) \right), $ unde $\vec (a)$ și $\vec (b)$ sunt vectori; $\vert \vec (a)\vert $ și $\vert \vec (b)\vert $ sunt lungimi vectoriale.

Deoarece produsul scalar a doi vectori este egal cu suma produselor coordonatelor corespunzătoare ale acestor vectori $\vec (a) \cdot \vec (b)=x_(1)x_(2)+y_(1)y_ (2)$ iar lungimea vectorului este $ \ left| (\vec (a)) \right|=\sqrt (x_1^2 +y_1^2 ) ; \left| (\vec (b)) \right|=\sqrt (x_2^2 +y_2^2 ) , \cos \varphi =\left((x_1 x_2 +y_1 y_2 ) \right)/\left((\sqrt (x_1) ^2 +y_1^2 ) \sqrt (x_2^2 +y_2^2 ) ) \right). $

În exemplul luat în considerare, coordonatele vectorului $\vec (\tau )_N: x_(1) = \tau _(N), y_(1) = 0$; coordonate vectoriale $\vec (\tau )_(Q(res)) : x_(2)=\tau _(yQ) sin \alpha , y_(2)=\tau _(yQ) cos \alpha +\tau _ (Q)$:

$\cos \varphi =\tau _(mQ) \sin \alpha /\sqrt ((\tau _(mQ) \sin \alpha)^2+(\tau _(mQ) \cos \alpha +\tau _Q )^2) = 80,6\cdot 0,46/\sqrt ((80,6\cdot 0,46)^2+(80,6\cdot 0,89+7,3)^2) =0, 43$

patru). Determinați tensiunea totală în conexiune

$\tau _f =\sqrt (\tau _N^2 +\tau _(Q(cut))^2 +2\tau _N \tau _(Q(cut))\cos \varphi ) = \sqrt (18, 3^2+86.9^2+2\cdot 18.3\cdot 86.9\cdot 0.43) =96.2$ MPa

$\tau_(f) / R_(wf) = 96,2 / 200 = 0,48 $.

Astfel, la $k_(f) = 10$ mm, tensiunea totală este de $0,48$ ori mai mică decât rezistența calculată. Prin urmare, piciorul cusăturii din îmbinare ar trebui luat $k_(f) = 5$ mm.

$l_(1) = 20$ cm; $l_(2) = 16$ cm; $l_(3) = 90$ cm

$A_(w) = 27,3 cm^(2); \tau _(N) = 100 \cdot 10 / 27,3 = $36,6 MPa;

$\tau _(Q) = 38 \cdot 10 / 27,3 = 13,9 MPa; I_(fx) = 2366 cm^(4); I_(fy) = 2557$ cm$^(4)$;

$\tau _(mQ) = 38 \cdot 10^(3) \cdot 21,5 / 4923 = 166$ MPa;

$\tau _(Q(res)) =\sqrt (13.9^2 +166^2 +2\cdot 13.9\cdot 166\cdot 0.89) =179$ MPa; $cos\phi = $0,43;

$\tau_f =\sqrt (36,6^2+179^2+2\cdot 36,6\cdot 179\cdot 0,43) =198 MPa< 200$ МПа.

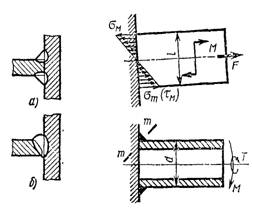

Calculul unei îmbinări sudate cu sudură de colț pentru acțiunea simultană a forțelor longitudinale și transversale și a momentului

Consola, supusă acțiunii forțelor longitudinale și transversale și a momentului, este atașată cu o sudură de filet de-a lungul perimetrului suprafețelor de contact (Fig. 4).

Forța longitudinală $N = 195$ kN, forța transversală $Q = 30$ kN, momentul încovoietor $M = 24,5$ kNm. Material consolă - calitate oțel 18ps $R_(un) = 370$ MPa, $R_(wz) = 165$ MPa. Sudarea se realizează semi-automat în dioxid de carbon cu un fir cu diametrul de 2 mm, marca Sv-08G2S, în poziţia inferioară $R_(wf) = 215$ MPa; $\beta _(f) = 0,9; \beta _(z) = 1,05 USD. Coeficienții condițiilor de muncă $\gamma _(wz)=\gamma _(c) = 1$.

Orez. 4. La calculul unei îmbinări sudate cu suduri în filet pentru acțiunea simultană a forțelor longitudinale și transversale și a momentului

Este necesar să se determine piciorul sudurii de filet.

Soluţie

Secțiunea prin care trebuie făcut calculul îmbinării sudate pentru combinația specificată de oțel, sârmă de sudură și metoda de sudare - pentru metalul limitei de fuziune. Luăm $k_(f) = 10$ mm.

unu). Determinăm efortul în îmbinare din forța longitudinală $N:\tau _(N)=N / A_(w)$, unde aria calculată a sudurii $A_(w) = 2 (l_(1) +l_(2)) k_(f )\beta _(z)$.

Ținând cont de faptul că lungimea calculată a sudurii este considerată mai mică decât lungimea sa totală cu 10 mm $l_(1) = 19,5$ cm, $l_(2) = 15,5$ cm:

$A_(w) = 2(19,5 + 15,5) \cdot 1 \cdot 1,05 = 73,5$ cm$^(2)$.

$\tau _(N) = 195 \cdot 10 / 73,5 = 26,5$ MPa.

2). Determinăm efortul în articulație din forța transversală $Q$.

Efortul rezultat $\tau _(Q res)$ este suma vectorilor de stres din forța $Q$ transferată la centrul de greutate al perimetrului de sudare $(\tau _(Q))$ și a tensiunii din moment $(\tau _(mQ)) $:

$\tau _(Q)=Q / A_(w) = 30 \cdot 10 / 73,5 = 4,1$ MPa; $ \tau _(mQ) =M\sqrt (x^2+y^2) /\left((I_(zx) +I_(zy) ) \right). $

Momentele de inerție ale secțiunii calculate a îmbinării pe metalul limitei de fuziune în raport cu axele sale principale:

$I_(zx) \aprox \beta _(z) (()2l^(3)_(2) k_(f) / 12 + 2l_(1) k_(f) [(l_(2)+k_(f) )) / 2]^(2)()) = \\ = 1,05 (()2 \cdot 15,5^(3) \cdot 1/12 + 2 \cdot 19,5 \cdot 1[(15 ,5 + 1) / 2]^(2)()) = 3439$ cm$^(4)$,

$I_(zy) \aproximativ \beta _(z) (()2l^(3)_(1) k_(f) / 12 + 2l_(2) k_(f) [(l_(1)+k_(f) )) / 2]^(2)()) = \\ = 1,05 (()2 \cdot 19,5^(3) \cdot 1/12 + 2 \cdot 15,5 \cdot 1 [(19 ,5 + 1) / 2]^(2)()) = 4717$ cm$^(4)$.

Distanța punctului de cusătură, cea mai îndepărtată de centrul de greutate al secțiunii calculate a conexiunii:

$\sqrt (x^2+y^2) =\sqrt (10^2+8^2) =12,8$ cm.

$\tau _(mQ) = 30 \cdot 10^(3) \cdot 12.8 / 8156 = 47$ MPa.

Efortul rezultat din acțiunea unei forțe transversale în planul $XOY$:

$\tau _(Q(res)) =\sqrt (\tau _Q^2 +\tau _(mQ)^2 +2\tau _Q \tau _(mQ)\cos \alpha )$ ,

unde $\alpha $ este unghiul determinat de dimensiunile conexiunii (vezi fig. \href()(17)).

$\tau _(Q(res)) =\sqrt (4,1^2 +47^2 +2\cdot 4,1\cdot 47\cdot 0,78) =50,3$ MPa.

3). Determinarea tensiunii în conexiune din momentul $M$:

$\tau _(m)=My_(max) / I_(zy)$;

$y_(max)=l_(1) / 2 + k_(f) = 20 / 2 + 1 = 11$ cm;

$\tau _(m) = 24,5 \cdot 10^(3) \cdot 11 / 4717 = 57$ MPa.

patru). Efortul rezultat din acțiunea forței longitudinale $N$ și a momentului $M $ în planul $XOZ$:

$\tau _(mN) =\sqrt (\tau _m^2 +\tau _N^2 ) =\sqrt (57^2 +26.5^2 ) =62.8$ MPa.

5). Determinarea unghiului dintre vectorii $\vec (\tau )_(mN) $ și $\vec (\tau )_(Q(res)) $.

Unghiul $\phi $ este determinat folosind metoda coordonatelor în spațiu și proprietatea produsului scalar a doi vectori: $ \cos \varphi =\vec (a)\vec (b)/\left((\left| ( \vec (a)) \right|\cdot \left| (\vec (b)) \right|) \right), $ unde $\vec (a)$ și $\vec (b)$ sunt vectori; $\vert \vec (a)\vert $ și $\vert \vec (b)\vert $ sunt lungimi vectoriale.

Deoarece produsul scalar a doi vectori este egal cu suma produselor coordonatelor corespunzătoare ale acestor vectori $\vec (a) \cdot \vec (b)=x_(1)x_(2)+y_(1)y_ (2)$ iar lungimea vectorului este egală cu rădăcina pătrată din suma pătratelor coordonatelor sale $\left| (\vec (a)) \right|=\sqrt (x_1^2 +y_1^2 +z_1^2 ) , \cos \varphi =\left((x_1 x_2 +y_1 y_2 +z_1 z_2 ) \right)/\ stânga((\sqrt (x_1^2 +y_1^2 +z_1^2 ) \sqrt (x_2^2 +y_2^2 +z_2^2 ) ) \right)$.

În acest exemplu, coordonatele vectorului $\vec (\tau )_(mN) $:

$x_(1) = \tau_(N); y_(1) = 0; z_(1)=\tau _(m)$;

coordonate vectoriale $\vec (\tau )_(Q(res)) $:

$x_(2)=\tau _(mQ) sin \alpha ; y_(2)=\tau _(mQ) cos \alpha +\tau _(Q); z_(2) = 0$; $ \begin(array)(c) \cos \varphi =\tau _N \tau _(mQ) \sin \alpha /\left[ (\tau _(mQ) \sqrt ((\tau _(mQ) \sin \alpha)^2+(\tau _(mQ) \cos \alpha +\tau _Q)^2) ) \right]= \\ =26,5\cdot 47\cdot 0,625/\left[ (62,8 \sqrt (( 47\cdot 0,625)^2+(47\cdot 0,78+4,1)^2) ) \right]=0,25. \\ \end(matrice)$

6). Determinați tensiunea totală în conexiune

$\tau _z =\sqrt (\tau _(mN)^2 +\tau _(Q(cut))^2 +2\tau _(mN) \tau _(Q(cut)) \cos \varphi ) =\sqrt (62,8^2+50,3^2+2\cdot 62,8\cdot 50,3\cdot 0,25) =89,7$ MPa,

$\tau _(z) / R_(wz) = 89,7 / 165 = 0,54$.

Astfel, la $k_(f) = 10$ mm, tensiunea totală este de 0,54 ori mai mică decât rezistența calculată. Prin urmare, piciorul cusăturii în îmbinare ar trebui să fie $k_(f)$ = 6 mm.

7). Verificăm rezistența conexiunii la $k_(f) = 6$ mm:

Verificarea rezistenței conexiunii la $k_(f) = 5$ mm arată corectitudinea calculului:

$А_(w) = 2 (19,5 + 15,5) 0,6 \cdot 1,05 = 44,1$ cm$^(2)$;

$\tau _(N) = 195 \cdot 10 / 44,1 = 44,2$ MPa;

$\tau _(Q) = 30 \cdot 10 / 44,1 = 6,8$ MPa;

$I_(zx) = 1983 cm^(4); I_(zy) = 2754$ cm$^(4)$;

$\tau _(mQ) = 30 \cdot 10^(3) \cdot 12,8 / 4737 = 81$ MPa;

$\tau _(Q(res)) =\sqrt (6,8^2 +81^2 +2\cdot 6,8\cdot 81\cdot 0,78) =86,4$ MPa;

$\tau _(m) = 24,5 \cdot 10^(3) \cdot 10,3 / 2754 = 92$ MPa;

$\tau _(mN) =\sqrt (92^2 +44,2^2 ) =102$ MPa;

$\cos \varphi =44,2\cdot 81\cdot 0,625/\left[ (102\sqrt (\left((81\cdot 0,625) \right)^2+\left((81\cdot 0,78+ 6,8) \right) )^2) ) \right]=0,25$;

$\tau _z =\sqrt (102^2+86,4^2+2\cdot 102\cdot 86,4\cdot 0,25) =149< 165$ МПа.

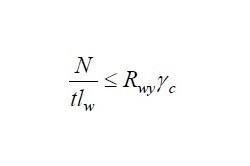

Calculul sudate conexiune tee cu muchii tăietoare și pătrunderea incompletă a elementului atașat la acțiunea unei forțe de tracțiune

Un element cu grosimea de $t_(m) = 30$ mm și lungimea de $l = 500$ mm, asupra căruia acționează o forță de $N = 2300$ kN, este atașat cu suduri de colț cu margini canelate (Fig. 5). Materialul elementului este oțel de calitate 18Gsp $R_(wz) = 175$ MPa. Coeficienți condiții de lucru $\gamma _(wf)=\gamma _(wz) = 1; \gamma _(c) = 0,95 USD.

Orez. 5. La calculul îmbinării în T cu tăierea marginilor elementului și pătrunderea incompletă a acestuia

Este necesar să alegeți tipul de electrod pentru sudarea manuală, oferind capacitatea portantă necesară a conexiunii.

Conexiunea se calculează conform formulei, în care lungimea estimată a sudurii este $l_(w) = 500 - 30 = 470$ mm, adâncimea canelurii $h = 10$ mm Racord de tip T9 conform GOST 5264-80,

$R_(wf) \geqslant N / (2.6hl_(w)\gamma _(c)) = 2300 \cdot 10 / (2.6 \cdot 1 \cdot 47 \cdot 0.95) = 198$ MPa.

Alegem $R_(wf) = 200$ MPa, corespunzator electrozilor de tip E46și E46A.

Verificăm rezistența metalului limitei de fuziune după formula $2300 \cdot 10 / 2.8 \cdot 1 \cdot 47 \cdot 0.95 = 184$ MPa.

Astfel, utilizarea electrozilor de tip E46și E46A asigură capacitatea portantă necesară acestei conexiuni.

Calculul unei îmbinări sudate în T pe metalul de bază într-o secțiune perpendiculară pe direcția forței de tracțiune

Un element $A$ cu lungimea de $l = 200$ mm, asupra căruia acționează o forță de $N = 1200$ kN, este atașat de element printr-o cusătură cu marginea unilaterală. B(Fig. 6). Ambele elemente sunt realizate din tablă laminată de oțel grad 10KhSND 20 mm grosime $R_(y) = 355$ MPa, $R_(u) = 480$ MPa. Coeficientul condițiilor de muncă $\gamma _(с) = 1$. Este necesar să se calculeze conexiunea de-a lungul secțiunii $3-3$.

Orez. 6. La calculul unei îmbinări în T pe metalul de bază într-o secțiune perpendiculară pe direcția forței de tracțiune

Legătura se calculează după formula, în care lungimea cusăturii este $l_(w)=l =200$ mm:

$R_(th) = 0,5 \cdot 480 = 240$ MPa; $N / (1,15tl_(w)) = 1200 \cdot 10 / (1,15 \cdot 2 \cdot 20) = 260 > 240$ MPa.

Astfel, este necesară creșterea grosimii elementului $t$ DAR sau lungimea cusăturii $l_(w)$. Creșterea trebuie făcută proporțional cu raportul dintre rezistențele calculate ale elementelor conectate după cum urmează:

$t^(A) = 1,74tR^(A)_(y) / R^(\mbox(B))_(u)$ sau $l^(A)_(w) = 1,74l_(w )R ^(A)_(y) / R^(\mbox(B))_(u)$, unde $t^(A) (l^(A)_(w))$ - element de grosime (lungime) DAR , selectat din condiția asigurării rezistenței elementului B de-a lungul secțiunii $3-3$.

$t^(A) = 1,74 \cdot 20 \cdot 355 / 480 = 26$ mm.

§ 29. Calculul sudurilor pentru rezistenţă

La proiectare structuri sudate rezistența lor se determină pe baza unor calcule, care se reduc la determinarea tensiunilor apărute în elementele produsului din sarcini.

Există două metode principale de calcul al structurilor: prin tensiuni admisibile și prin stări limită.

Când se calculează structuri pentru tensiuni admisibile, condiția de rezistență are forma σ[σ], unde σ este tensiunea în secțiunea periculoasă a elementului, [σ] este tensiunea admisă, care este o anumită parte a limitei de curgere a oțelului:

| [σ]= | σ t | , |

| n |

Unde n- factor de securitate.

Factorul de siguranță are valori diferite în funcție de un număr de condiții (natura sarcinii, grosimea tablei, calitatea oțelului etc.). De exemplu, pentru obișnuit structuri de constructii efectuat din otel carbon gradul de calitate obișnuit St3, tensiunea admisă este [σ]=1600 kgf/cm 2 ; pentru travele de poduri de cale ferată (pentru aceeași calitate de oțel) [σ]=1400 kgf/cm 2 . Deoarece limita de curgere a oțelului St3 σ t \u003d 2400 kgf / cm 2, atunci factorul de siguranță pentru primul caz va fi:

Pentru metalele care nu au o limită de curgere pronunțată, marja de siguranță este determinată din raportul dintre rezistența la rupere σ p și efortul admisibil [σ]. În acest caz, factorul de siguranță este de obicei

În cazul sarcinilor axiale, tensiunile se calculează prin formula

| σ= | P | , |

| F |

Unde P- forta axiala, kgf; F- aria secțiunii transversale a elementului, cm 2 .

Metoda de calcul pentru tensiunile admisibile este simplă. Totuși, determinarea tensiunilor admisibile [σ] sau a factorului de siguranță este simplificată, fără a lua în considerare un număr mare de condiții de funcționare ale structurii.

O metodă mai precisă de calcul al structurilor, ținând cont de condițiile de funcționare, de omogenitatea materialului structurii etc., este metoda de calcul prin stări limită. Prima metodă este utilizată în inginerie mecanică, a doua - în proiectarea tuturor structurilor clădirii.

Când se calculează structura pentru starea limită, condiția de rezistență este scrisă astfel:

| N | ≤mR, | |

| F |

Unde N- forta de proiectare, kgf; F- aria secțiunii transversale, cm 2; R- rezistenta de proiectare a materialului, kgf/cm 2; m- coeficientul conditiilor de lucru, care tine cont de gradul de responsabilitate al structurii, posibilitatea unor deformatii suplimentare in timpul functionarii, rigiditatea nodurilor.

Rezistența de proiectare a metalului sudurilor cap la cap R sv cu sunt stabilite prin Normele și regulile de construcție (SNiP) ale Gosstroy din URSS. Conform acestor standarde, pentru sudurile cap la cap realizate manual și sudare semiautomată pe oțel St3, rezistență calculată R sv cu tensiune este egal cu (supus utilizării lui metode convenționale controlul cusăturilor - examinarea externă și măsurarea cusăturilor) R sv s =1800 kgf/cm2; cu metode de control mai complexe și mai precise (raze X și gammagrafie, detectarea defectelor cu ultrasunete și magnetografice) - R sv s =2100 kgf/cm2; când tăiați - R SVS \u003d 1300 kgf / cm 2.

Atunci când se efectuează tipurile specificate de suduri filetate pe oțel St3 pentru toate metodele de control, se ia valoarea rezistenței de proiectare la tracțiune, compresie și forfecare. R sv y \u003d 1500 kgf / cm 2.

Suduri cap la cap rezistența se calculează prin formula

Unde N- forța longitudinală calculată care acționează asupra conexiunii, kgf; R sv c - rezistența de proiectare a îmbinării cap la cap sudate la tracțiune sau compresiune, kgf / cm 2; δ este grosimea metalului în secțiunea calculată, cm; l- lungime cusătură, cm.

Forța maximă N pentru sudurile frontale de colț se calculează prin formula

N=0,7KlRs

Unde K- piciorul cusăturii, cm; l- lungimea cusăturii, cm; R sv s - rezistență la forfecare de proiectare, kgf / cm 2.

Coeficientul 0,7 arată că calculul se bazează pe ipoteza că sudura este distrusă de-a lungul ipotenuzei unui triunghi dreptunghic (forma în secțiune a sudurii de colț).

Forța maximă N pentru sudurile pe flancuri se calculează prin formula

N=2⋅0,7KlR St. s.

Exemple. 1. Determinați forța de proiectare în articulația cap la cap efectuat sudura manualaținând cont de metodele uzuale de control, dacă δ=1 cm, l= 20 cm și R sv s \u003d 1800 kgf / cm> 2 (Fig. 43, A). N=1⋅20⋅1800=36000 kgf.

2. Determinați forța de proiectare în îmbinarea cap la cap realizată prin sudare manuală sau semi-automată, ținând cont de metode precise de control, dacă 5δ = 1 cm, l= 20 cm, N=1⋅20⋅2100=42.000 kgf.

3. Determinați forța de proiectare în îmbinarea suprapusă cu cusătura frontală, dacă K\u003d 1 cm, l\u003d 20 cm (Fig. 43, b). N\u003d 0,7⋅1⋅20⋅1 500 \u003d 21.000 kgf.

4. Determinați forța de proiectare în îmbinarea suprapusă cu două cusături de flanc, dacă K=1 cm, l=10 cm (Fig. 43, în). N\u003d 2⋅0,7⋅1⋅10⋅1500 \u003d 21.000 kgf.

întrebări de testare

1. Numiți principalele tipuri îmbinări sudate, avantajele și dezavantajele fiecăruia.

2. Cum sunt clasificate sudurile?

3. Desenați simbolurile unor îmbinări sudate.

4. Ce formule sunt folosite pentru a calcula rezistența sudurilor?

Este implicată o operație tehnologică, în care se obține o îmbinare integrală datorită apariției legăturilor interatomice ale metalului topit. Acest lucru se întâmplă atunci când piesele aplicate sunt încălzite sau deformate plastic. Rezultatul sunt îmbinări sudate care oferă o rezistență ridicată. Pentru a obține o sudură de înaltă calitate, este necesar un calcul preliminar al îmbinărilor sudate.

Procesul de sudare presupune conectarea diferitelor piese prin încălzire sau deformare.

Cusăturile unor astfel de îmbinări sunt împărțite în două grupuri:

- muncitorii;

- lianți.

Elementele de lucru sunt supuse la sarcina unor influențe mecanice externe. Când cusătura de lucru este distrusă, este posibilă distrugerea îmbinărilor sudate.

Lianții sunt necesari pentru îmbinarea simultană a mai multor părți structurale care sunt supuse sarcinii principale. Deformarea metalului depus cusătură de sudură apare împreună cu metalul acelor părți pe care această cusătură le combină. Când cusătura de legătură este distrusă, conexiunea rămâne în stare de funcționare, deoarece numai părțile metalului principal percep întreaga sarcină principală. Calculul rezistenței se face numai pentru cusăturile de lucru.

Îmbinările sudate sunt:

- fund;

- suprapunere;

- tee;

- colţ;

- Sfârşit.

Proprietățile pozitive ale îmbinărilor sudate:

- Se dovedește o legătură egală. Cu alte cuvinte, atunci când îmbinările sudate sunt realizate corect, structura nu va avea puncte slabe.

- Se folosește foarte puțin metal. Rareori folosite suprapuneri speciale.

Este foarte convenabil să conectați materiale. - Aspect elegant.

Dezavantajele includ:

- Nu întotdeauna convenabil de făcut lucrari de sudare din cauza lipsei de spatiu. În acest caz, șuruburi este mult mai bună.

- Metalele care au duritate mare nu sunt sudate. În timpul sudării, rezistența unor astfel de materiale este redusă drastic, ceea ce implică pierderea efectului de întărire.

- Cusătura de sudură este un concentrator de stres. În acest sens, atunci când există o sarcină dinamică mare, este mai bine să utilizați o conexiune cu șuruburi sau nituite.

Cerințe de design

Atunci când îmbinările sudate sunt proiectate, proiectarea lor ar trebui să asigure accesul liber la conexiunea pieselor. Trebuie respectată tehnologia de producție.

Pentru a reduce deformarea la sudare, este necesar să se minimizeze munca efectuată în timpul asamblării structurii. Pentru a face acest lucru, trebuie să utilizați cusături de cea mai mică grosime, al căror calcul a fost făcut ținând cont caracteristici de proiectare. Elemente sudate ar trebui să fie situate la o distanță mare unul de celălalt, nu ar trebui să existe o buclă închisă creată de ei.

Atunci când faceți îmbinări sudate ale grinzilor, nu ar trebui să existe suprapuneri. Dacă lucrarea se face cap la cap, se folosește sudarea unilaterală, se folosesc căptușeli, care sunt apoi curățate și tăiate.

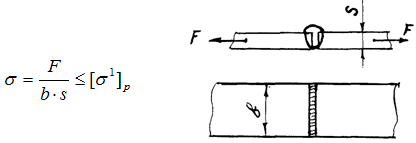

Metoda de calcul: parametrii de bază

Articulațiile cap la cap sunt calculate conform unui sistem de notare stabilit și standardizat. Metoda de efectuare a calculului este descrisă în detaliu în normale speciale.

Figura 1. Formula pentru calcularea compresiei centrale a unei articulații cap la cap.

Compresia centrală, precum și procesul de întindere, sunt determinate de formula din figura 1:

- N - sarcina cea mai mare pe care o percepe conexiunea;

- t este grosimea minimă a pieselor care trebuie sudate;

- lw este lungimea maximă a întregii suduri, se reduce cu o valoare de 2t;

- Rwy - rezistență, determinată în funcție de rezistența la tracțiune existentă, în loc de „Rwy” este permisă folosirea „Rwu / γu”;

- Ry - rezistența materialului, în funcție de limita de curgere, este determinată din tabele;

- Ru - rezistența metalului în funcție de rezistența temporară, valoarea este luată din tabele speciale;

- γc este coeficientul locului de muncă și condițiile corespunzătoare, valorile acestui parametru sunt indicate în tabele standardizate.

Ry, împreună cu Ru, la sudarea metalelor nesimilare, este luată în funcție de valoarea rezistenței metalului care are cea mai mică rezistență. Practic, rezistența de proiectare este determinată de caracteristicile materialului pieselor de prelucrat care trebuie îmbinate. Faptul este că îmbinarea de sudură primește un metal care are o rezistență mai mare decât metalul îmbinărilor sudate. Îmbinarea de sudură nu este calculată pentru compresie, deoarece rezistența calculată va repeta exact valoarea pieselor în sine.

Când există tensiune în sudare, apare rezistența la care parametrul calculat va fi mai mic decât cel al celui mai mic dintre elementele de sudat. În acest sens, cusătura are întotdeauna o pantă, ceea ce permite realizarea unei conexiuni de aceeași rezistență. În acest caz, sudarea se efectuează la grosimea completă a materialului.

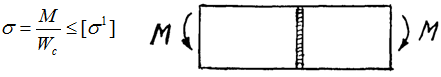

Metoda de calcul pentru îmbinările sudate structurale cu suduri în filet

Atunci când într-o structură se întâlnesc suduri de filet, care sunt supuse unei forțe îndreptate către centrul de greutate, se efectuează un calcul special pentru o anumită secțiune:

- metal de sudare;

- bordura metalica.

Figura 2. Formula de calcul sudură pe bază de metal.

De obicei, se selectează secțiunea cu cel mai mare pericol. Pe felie se efectuează calculul principal, pe baza formulelor specificate în documentele normalizate. Mai mult, sunt date formule pentru calcule, fiecare dintre acestea putând avea loc.

De exemplu, atunci când se efectuează un calcul pe baza metalului sudat (situat pe linia de fuziune), se utilizează formula din Figura 2:

N - sarcina cea mai mare care exercită presiune maximă asupra conexiunii;

Βf, împreună cu βz - coeficienți luați din tabel.

pf - 0,7;

βz - 1;

iar marca de oțel nu contează.

kf este grosimea sudurii, măsurată de-a lungul liniei de fuziune;

lw - lungimea totală, subestimată cu 10 mm;

Rwf - rezistența la forfecare, luată din tabelele relevante;

Rwz - rezistența pe linia de fuziune, valoarea este determinată din tabel;

c este coeficientul condițiilor de muncă, determinat în funcție de datele din tabel;

γwf - 0,85 pentru o cusătură, al cărei material are o rezistență standard egală cu 4200 kgf / cm²;

γwz - 0,85 pentru orice tip de oțel;

γwf și γwz sunt preluate din tabele normative speciale.

Aceste valori trebuie luate în considerare la calcul.

Uneori, îmbinările sudate sunt realizate cu o cusătură de flanc.

Calculele se pot face conform material de sudare sau de-a lungul liniei de conectare. Sudurile de filet supuse unei sarcini la 90 de grade spre sudare se calculează din secțiune. Pentru a efectua operații matematice se folosesc mai multe formule.

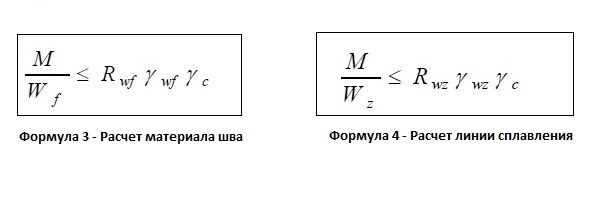

Când vine vorba de materialul de sudare: formula 3 din figura 3.

Figura 3, 4. Formule de calcul al materialului sudurii și al liniei de fuziune.

Pe baza liniei de fuziune: Formula 3 din Figura 4.

- Wf este valoarea momentului de rezistență;

- Wz - un moment similar, luat în raport cu materialul.

Rețineți că îmbinările care au elemente de colț care sunt supuse unei sarcini direcționate către locația cusăturilor sunt calculate pe baza secțiunii. Calculul se efectuează conform formulelor adecvate.

Presiunea materialului: Formula 5 din Figura 5.

Figura 5, 6. Formule pentru calcularea presiunii asupra materialului și a sarcinii pe linia de fuziune.

Încărcare pe linia de fuziune: formula 6 din figura 6.

- Jfx împreună cu Jfy - valoarea momentului de inerție, secțiunea calculată, raportată la locația axei principale;

- Jzx împreună cu Jzy este un moment similar de inerție luat în raport cu linia de fuziune.

În acest caz, coordonatele cusăturii vor fi valorile orizontalei „x” și ale verticalei „y”. Mai mult, se determină valoarea celui mai îndepărtat punct al sudurii existente. Distanța se măsoară în funcție de găsirea centrului de greutate. Se ia cea mai mare distanță față de axa principală a secțiunii date.

Din tabelele relevante se determină:

Moment de inerție;

moment de rezistență.

Secțiunea produsului laminat este luată ca bază. Când secțiunea transversală nu este standardizată, atunci momentul trebuie calculat empiric. Cel mai simplu poate fi calculul secțiunii transversale în programul special de proiectare „SCAD”, care poate fi găsit cu ușurință folosind Internetul.

Majoritatea acestor calcule sunt făcute de profesioniști, așa că nu ezitați să le puneți întrebări despre orice nu înțelegeți. Mult noroc!

Printre conexiunile nedetasabile. Ele se formează sub acțiunea forțelor de coeziune moleculară rezultate din încălzirea locală puternică pentru a topi piesele în zona de legătură sau încălzirea pieselor la o stare plastică folosind forța mecanică.

Principalele dezavantaje îmbinări de sudură: prezența reziduurilor datorate încălzirii și răcirii neuniforme; posibilitatea deformării pieselor în timpul sudării (în special cele cu pereți subțiri); posibilitatea existenței unor defecte ascunse (fisuri, incluziuni de zgură, lipsă de penetrare), care reduc rezistența îmbinărilor.

Tipurile de sudare sunt foarte diverse. Cea mai utilizată sudare electrică. Există două tipuri principale de sudare electrică: arc și contact. În funcție de tipul de sursă de căldură folosită, există și sudare cu gaz. Conform metodei de protejare a materialului din zona de sudare, sudarea este utilizată în argon, arc scufundat, în vid etc. Dupa gradul de mecanizare se disting sudura manuala, semiautomata si automata.

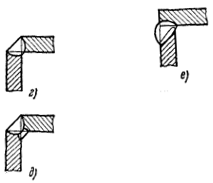

În funcție de locația pieselor de sudat, se disting următoarele tipuri de îmbinări: cap la cap, lap, tee și colț.

a) Imbinari cap la cap cu diverse pregatiri ale marginilor

b) Articulații articulate (flancuri, frontale, combinate)

Figura 15

a) Conexiuni în T

b) Imbinari de colt

Figura 16

Sudurile cap la cap pentru rezistență se calculează în funcție de secțiunea transversală nominală a elementelor conectate fără a ține cont de îngroșarea îmbinărilor. Pentru calculul cusăturilor sunt utilizate, ca și pentru elemente întregi.

Figura 17

LA suduri marcați cu o liniuță.

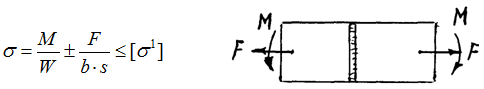

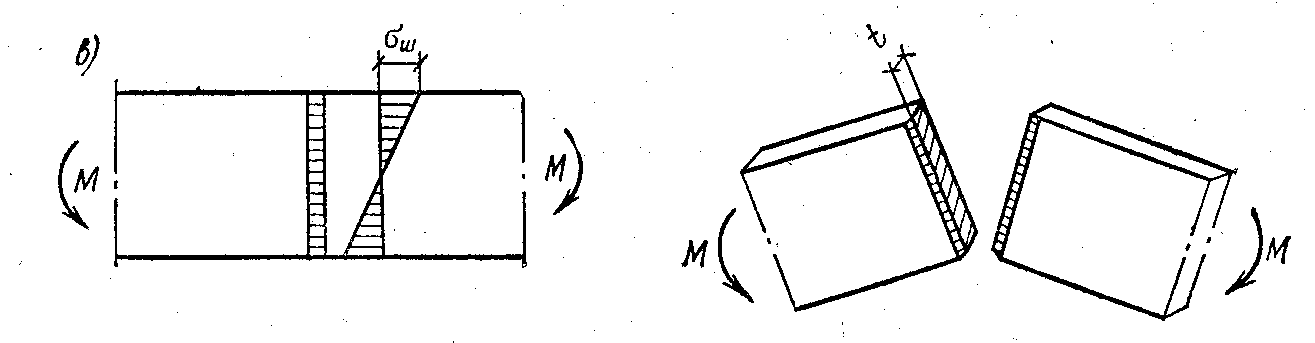

Tensiuni din elementele conectate în plan

Figura 18

Efortul de la un moment încovoietor în planul elementelor conectate și o forță de tracțiune (sau compresie)

Figura 19

Îmbinările prin suprapunere sunt de obicei realizate cu suduri de filet. Sudurile de filet în funcție de locația lor față de sarcină se împart în: transversale sau frontale, situate perpendicular pe direcția forței; longitudinal sau de flanc, situat paralel cu direcția forței; oblic, situat într-un unghi față de direcția forței; combinate, care este o combinație a cusăturilor enumerate.

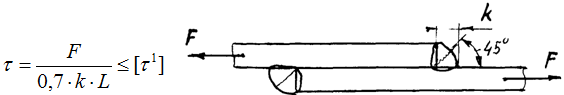

Distrugerea sudurilor de filet are loc de-a lungul celei mai mici secțiuni, coincizând cu bisectoarea unghiului drept. Grosimea estimată a sudurii k∙sin45°=0,7k. Se testează sudarea în filet. Cu toate acestea, într-un calcul simplificat, o astfel de cusătură este calculată în mod convențional pentru o tăietură.

Figura 20

L este lungimea totală a cusăturii.

Tensiunile admisibile depind de mărimea tensiunii admisibile a materialului de bază.

În funcție de metoda de sudare, calitatea și marca electrozilor φ=0,8...1; φ 1 \u003d 0,6 ... 0,8.

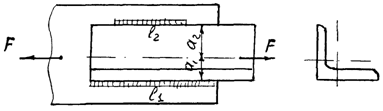

F 1 ∙a 1 -F 1 ∙a 2 \u003d 0

Figura 21

Toate sudurile de filet sunt calculate numai pentru solicitări de forfecare, indiferent de locația lor față de direcția sarcinii. Conexiuni combinate cusăturile frontale și laterale sunt calculate pe baza principiului distribuției sarcinii proporțional cu capacitatea portantă a cusăturilor individuale.

Dacă piesa de îmbinat este asimetrică, atunci calculul rezistenței se efectuează ținând cont de sarcina percepută de fiecare cusătură. De exemplu, sudată pe tablă, sarcina rezultată trece prin secțiunea transversală a colțului și este distribuită de-a lungul cusăturilor în proporție inversă cu 1 și 2. Observând starea de rezistență egală, cusăturile sunt executate cu lungimi diferite.

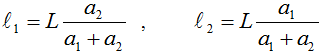

Când încărcați o îmbinare cu o cusătură frontală în planul îmbinării:

7. Îmbinări sudate cap la cap. Calcul și proiectare.

Cap - legat prin capete (a). Au cea mai mică concentrație de tensiuni în timpul transmiterii forțelor, sunt economice. Grosimea elementelor nu este limitată. Legătura = cusătură dreaptă sau oblică.

Întăriți cu suprapuneri - combinator. (b).

Întăriți cu suprapuneri - combinator. (b).

Îmbinările cap la cap sunt cele mai raționale, dar necesită tăierea suplimentară a marginilor.

Lucrare si calcul suduri cap la cap

Rezistența la tracțiune sau la compresiune depinde de caracteristicile metalului și ale sudurii.

Sub acțiunea lui N, se presupune că distribuția tensiunilor de-a lungul lungimii cusăturii este uniformă, grosimea de lucru a cusăturii = cea mai mică dintre grosimile elementelor. Tensiune în cusătură (a) Rsv - rezistența de proiectare a îmbinării cap la cap sudate la compresiune sau tensiune, y - factorul condițiilor de funcționare ale elementului.

Rezistența estimată a articulației cap la cap în timpul compresiei articulației Rsv=R.

Când Rsv ≤ R al metalului de bază, atunci cusătura se face oblică (cu verificare) (b). Calculul cusăturilor oblice: perpendicular pe cusătură

de-a lungul cusăturii

a și b - pentru forța longitudinală; în - pe o cot

Sub acțiunea unui moment încovoietor (in)

unde este momentul de rezistență al cusăturii.

Se verifică îmbinările cap la cap care funcționează la solicitări normale și la forfecare

8. Imbinari sudate cu suduri de filet. Calcul și proiectare.

La  cap - elementele sunt situate într-un unghi (r).

cap - elementele sunt situate într-un unghi (r).

Cusături rulate - elemente situate în planuri diferite.

Flanc - paralel cu forța axială.

Frontal - perpendicular pe forta (calculat conditionat).

Lucrări și calcule de îmbinări realizate prin suduri de filet

Conexiuni lap.

Lucrul de flanc la tăiere și îndoire. Distrugerea poate avea loc de-a lungul metalului de sudură, conform principalului. metal la limita fuziunii sale cu metalul sudat.

Tensiuni mari la rădăcina cusăturii.

Luăm în considerare posibilitatea distrugerii cusăturii dintr-o tăietură condiționată:

Pentru metal de sudura

De-a lungul graniței de fuziune cu metalul de sudură

βsh și βs - coeficient. adâncimea de pătrundere – în funcție de tipul de sudare

Lsh \u003d L-10mm, rezistența la forfecare calculată RVsh a metalului de sudură;

Rezistența la forfecare calculată prin Ruvs (condițională) a metalului de la limita de fuziune.

Este mai convenabil să se determine lungimea necesară a cusăturilor, specificând grosimea lor ksh: ksh = cea mai mică dintre grosimile elementelor,

Grosimea cusăturii pe baza lungimii estimate posibile: ![]()

Tensiuni datorate forței tăietoare și momentului:

Pentru metal de sudura

Pentru limitele de fuziune a metalelor

Zonele cusăturilor trebuie distribuite invers proporțional cu distanțele de la cusătură la axa elementului.

cu suprafața totală necesară de cusături -

Zona cusăturii mai mari de pe „spatele” colțului

Zona cusăturii mai mici de pe colțul „pere”.

9. Avantajele și dezavantajele îmbinărilor cu șuruburi. Tipuri de șuruburi utilizate în construcții MK. Tipuri de conexiuni cu șuruburi.

Bolted = înainte de sudat. Simplitate și fiabilitate în muncă.

Sunt mai intens în metal, au suprapuneri, slăbesc cu găuri.

Șuruburi de precizie grosiere și normale- abateri de diametru de 1 mm si 0,52 mm (pentru suruburile d≤30 mm). Ele = oțel carbon. Clasa de rezistență a șuruburilor (5.6). Primul număr \u003d 50 \u003d rezistența la tracțiune (σ în kgf / mm2) și 5 * 6 \u003d 30 este limita de curgere a materialului (σ t kgf / mm2).

Găurile sunt cu 2-3 mm mai mari decât diametrul șurubului - facilitează fixarea șuruburilor (avantaj). Dar acest lucru crește deformabilitatea conexiunii atunci când se lucrează la forfecare. Aceste șuruburi = fixare.

Șuruburi de precizie- din otel carbon. d găuri = +0,3 mm față de diametrul șurubului.

Șuruburi de precizie- din otel carbon. d găuri = +0,3 mm față de diametrul șurubului.

Șuruburile stau bine și preiau bine forțele de forfecare. Complexitatea fabricației și a șuruburilor de fixare = rar folosit.

Șuruburi de înaltă rezistență- din otel aliat, tratat termic. Au o precizie normală, găuri cu un diametru mai mare, dar piulițele sunt strânse cu o cheie specială. Forțele de frecare împiedică elementele să se miște unul față de celălalt. Șurubul de înaltă rezistență funcționează în tensiune axială.

Este necesară aceeași grosime a elementelor, în caz contrar capacitatea portantă a șurubului scade brusc.

Aplicați șurub de lipici. Avantaje - simplitatea dispozitivului; Din punct de vedere calitativ, acestea nu sunt inferioare sudurii, dar sunt inferioare acesteia din punct de vedere al consumului de metal.

Șuruburi autofiletante- prezenta unui fir. Material - oțel întărit la căldură. d=6 mm pentru atașarea pardoselii profilate pe grinzi și elemente fachwerk. Avantajul este accesul la structură dintr-o singură parte.

Șuruburi de fundație (ancoră).- transferul forţelor de tracţiune de la stâlpi la fundaţie. Material - clase de oțel VstZkp2, 09G2S și 10G2S1.