Cusături sudate pentru pregătirea marginilor. Pregătirea metalului pentru sudare

- Piese de pansare și tăiere a metalelor

- Detalii de stripare: nuanțe

- Pregătirea marginilor pentru sudare

- Îndoirea metalelor: recomandări

- Cerințe de bază pentru asamblarea unei structuri înainte de sudarea pieselor

Înainte de a suda suprafețele metalice, acestea trebuie bine curățate. Pregătirea metalului pentru sudare este cea mai importantă etapă, a cărei implementare de înaltă calitate vă va permite să obțineți o cusătură puternică și fiabilă.

Pentru a evita defectele de cusătură, obiectele metalice trebuie curățate temeinic de rugină și murdărie înainte de sudare.

În contact cu aerul, metalul reacţionează cu oxigenul, formând oxizi. Apar rugina și alți contaminanți, care duc la formarea diferitelor defecte ale cusăturii. Pătrunderea uleiului, calcarului, umidității în locul de sudare este, de asemenea, nedorită. În plus, pentru un contact strâns între foile metalice, acestea trebuie mai întâi îndreptate, dacă este necesar. În cele din urmă, este necesară marcarea pieselor, tăierea și pregătirea marginilor tablei pentru sudarea ulterioară a pieselor înglobate și a altor îmbinări.

Piese de pansare și tăiere a metalelor

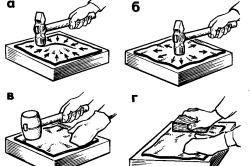

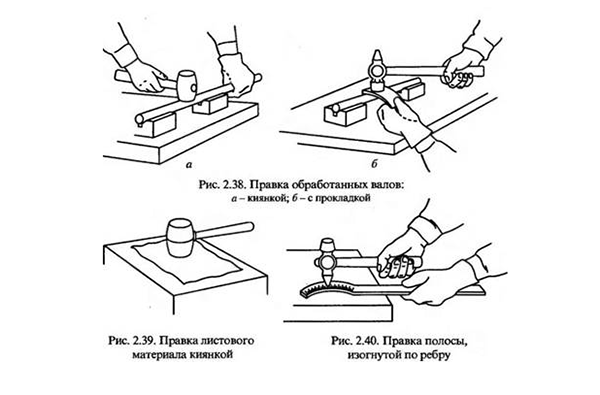

Puteți îndrepta metalul folosind arbori speciali proiectați pentru acest lucru sau manual. Pentru imbracare manuala este necesar un baros sau o presa. Se execută pe plăcile potrivite din fontă sau oțel. Pe prese, canalele, grinzile în I și oțelul unghiular sunt aliniate.

Ca urmare a marcajului și tăierii ulterioare, se determină configurația viitoare a piesei finite. Marcarea sau ungerea necesită amorsarea preliminară a suprafeței tablei de metal. Diferența lor constă în faptul că markup-ul este legat de producția individuală, iar bătutul este legat de producția industrială. Pentru a pregăti tăierea în masă a foilor, se folosește un placaj sau un șablon metalic. Utilizarea unui șablon în marcare se numește basting.

Mecanic, operația se realizează dacă este necesar să se obțină tăieturi drepte. Practic, o astfel de tăiere se efectuează cu foarfece, dacă este necesară o tăietură dreaptă, iar foile nu depășesc 20 mm în grosime. Pentru producția la scară industrială, foarfecele de ghilotină sunt instalate cu o lungime de cuțit de 1-3 m sau foarfece de presare cu cuțite de până la 70 cm.De-a lungul liniilor curbe, o foaie de mai puțin de 6 mm grosime poate fi tăiată cu foarfece cu role; Pentru ele se folosește și tăierea cu arc cu plasmă, care se folosește atât cu oțel aliat, cât și cu metale neferoase. Tăierea prin flux poate fi folosită pentru ele. Tăierea la rece a tijelor de orice secțiune se efectuează cu ferăstraie cu dinți rotunzi sau cu frecare.

Înapoi la index

Detalii de stripare: nuanțe

Suprafețele metalelor de bază și de adaos sunt curățate cu grijă deosebită de pete uleioase și grase, urme de umiditate, rugină, depuneri și tot felul de contaminanți nemetalici. Pregătirea metalului pentru sudare nu poate face fără acest pas important.

Cele mai mici rămășițe ale unor astfel de fenomene provoacă apariția porilor în cusături, incluziuni de zgură. Fisurile care se pot forma ca urmare a acestui fapt reduc fiabilitatea sudurii, rezistența și densitatea acesteia.

Înapoi la index

Pregătirea marginilor pentru sudare

Pentru a obține cele mai durabile sudură trebuie pregătite și marginile pieselor. Acestea trebuie să aibă o anumită formă geometrică, care să includă unghiul de tăiere, tocitura, golul, lungimea teșirii, dacă foile au grosimi diferite.

Marginile de tăiere pentru sudarea în unghi trebuie efectuate dacă tabla de metal are o grosime mai mare de 3 mm.

În caz contrar, cusătura poate să nu fie complet sudată pe întreaga secțiune, chiar și atunci când sudați piese mici. În plus, atunci când încercați să obțineți straturile îndepărtate, metalul deja sudat se va supraîncălzi și se va arde.

Dacă nu există tăierea muchiei, atunci forța curent de sudare ar trebui crescută. Dacă este disponibil, piesele sunt sudate în straturi, cu o secțiune transversală mică, datorită căreia legătura primește o structură de înaltă calitate, deformațiile și tensiunile din metal sunt minimizate.

Un gol bine ales asigură o pătrundere completă a metalului în îmbinare.

Prezența unei teșituri permite o tranziție lină de la o parte la alta dacă au grosimi diferite. În acest caz, lungimea sa afectează stresul rezultat în structură sau absența acesteia.

Marginile ascuțite în timpul sudării formează o structură instabilă, datorită căreia piesele se pot mișca unele față de altele, se formează arsuri, cusătura este deformată, apare un stres suplimentar, îmbinarea sudată devine mai puțin durabilă.

Pentru a evita acest lucru și pentru a oferi condiții de lucru mai confortabile în timpul formării cusăturii rădăcinii, marginile sunt tocite. Cu îmbinări cap la cap și suprapuneri, se realizează deplasarea, marginilor li se oferă cea mai potrivită formă geometrică a secțiunii în conformitate cu GOST-urile sau reglementările tehnice. Acest lucru este deosebit de important la sudarea pieselor încorporate.

Marginile pentru sudare sunt prelucrate mecanic, folosind mașini de frezat, longitudinale și de tăiat muchii, cu o flacără oxi-combustibil. Combustibilul pentru a produce o flacără poate fi propan, acetilenă și altele. Dacă nu există multă muncă, atunci este suficientă o daltă pneumatică. În plus, în această etapă se lucrează la strunguri (pentru a pregăti marginea de la capătul țevii). Pentru lucrul cu metale neferoase sau oțel inoxidabil se folosește tăierea cu plasmă.

După tăierea cu oxi-combustibil, la sfârșit se efectuează prelucrarea mecanică, mai ales dacă cusătura trebuie să fie de o calitate excelentă. Astfel, este posibil să se evite pătrunderea boabelor mici care provoacă formarea de microfisuri, pătrunderea aerului și alte defecte care duc la distrugerea cusăturii. În structurile ridicate pe șantierele critice, acest lucru este inacceptabil.

Înainte de a începe să sudați materiale, trebuie să le pregătiți. Pregătirea metalului pentru sudare include proceduri precum:

- Editați | ×;

- tăiere;

- Curăță;

- Incalzi;

- Îndoire;

- Prelucrarea marginilor.

Acestea sunt procedurile de bază, a căror implementare va ajuta la îmbunătățirea calității conexiunii rezultate. Faptul este că, dacă particulele în exces, rugina și alte elemente rămân pe o suprafață nepregătită, acest lucru poate duce la formarea căsătoriei în timpul sudării. Pregătirea metalului pentru sudare ajută și la asigurare Condiții mai bune sudabilitate, cum ar fi îndepărtarea unui strat în exces de pe margini, care este apoi umplut cu metal electrod. Nu toate semifabricatele au forma dorită, așa că ar putea fi necesar să fie tăiate sau îndoite înainte de sudare. Toate aceste proceduri, al căror număr în fiecare caz poate fi diferit, sunt incluse în conceptul de pregătire a metalului pentru sudare. Ele sunt reglementate conform GOST 5264-80.

Cerințe primare

Toate procedurile de pregătire trebuie să respecte condițiile tehnice care sunt determinate de tehnologie. Operațiunile de lăcătuș în pregătirea metalului pentru sudură ar trebui să fie efectuate ținând cont de măsurile de siguranță, deoarece pentru tăiere pot fi utilizate o mașină de șlefuit și alte echipamente periculoase. Lucrările trebuie efectuate numai cu unelte corectate. Toate procedurile trebuie să fie strict în conformitate cu specificația, în special în ceea ce privește dimensiunile, deoarece un unghi incorect de îndoire sau un strat prea desprins din piesa de prelucrat poate duce la faptul că aceasta nu mai poate fi utilizată.

tachelaj

Fiecare procedură necesită propriul set de instrumente, dar ca principale este de remarcat următoarele:

- O perie de sârmă este cea mai bună unealtă de debavurat și este potrivită pentru piese de prelucrat de orice grosime. Cu ajutorul lui, puteți curăța orice suprafață metalică până la strălucire.

- Acetona este folosită ca degresant. Se foloseste inainte de a incepe sudarea sau inainte de a pune fluxul pe suprafata pentru a indeparta toate peliculele formate;

- Menghină de banc – pentru îndoire în toate condițiile. Sunt perfecte și pentru fixarea pieselor atunci când procesul de sudare directă este deja în curs.

- Arzător cu gaz - folosit pentru a încălzi metalul la temperatura dorită. De regulă, ultima pregătire a suprafeței metalice pentru sudare presupune încălzirea acesteia pentru a evita deformarea.

Piese de pansare și tăiere a metalelor

Pentru îndreptarea metalului, folosesc arbori speciali care fac procesul automat, sau fac totul manual. În cel de-al doilea caz, se folosește o presă sau un baros pentru a corecta deformațiile existente. Presele sunt mai potrivite pentru canale masive și I-beams.

După editare, puteți deja marcare, ceea ce se face înainte de tăiere. Marcarea se face cu cretă sau cu un obiect metalic ascuțit. Pentru tăiere se folosește o ghilotină, foarfece metalice, care poate fi automată sau manuală. Se folosește și tăierea prin sudură, care este mai puțin precisă, dar permite tăierea chiar și a straturilor groase. Foile subțiri pot fi tăiate cu o râșniță, ceea ce este foarte convenabil atunci când are loc sudarea. metal subțire invertor.

Tăierea metalului cu o lanternă

Curățarea detaliilor - nuanțe

Când piesa de prelucrat a luat forma dorită, următorul pas, care include pregătirea metalului pentru sudare, este curățarea. Suprafețele materialului de umplutură, precum și marginile piesei de sudat, sunt curățate de rugină, murdărie, urme de calcar și alte substanțe în exces. De asemenea, trebuie să eliminați umezeala, petele de ulei și alte pelicule chimice. La sudarea metalului, nu ar trebui să existe nimic nemetalic în baie, ceea ce ar duce la formarea căsătoriei. Chiar și resturile relativ mici de lucruri inutile duc la formarea de pori, apariția de fisuri, crearea de tensiuni în metal și așa mai departe. Datorită tuturor, fiabilitatea îmbinare de sudare scade brusc.

Pregătirea metalului pentru sudare implică prelucrarea marginilor, în special atunci când se lucrează cu piese groase. Ca urmare, ar trebui să dobândească o anumită formă geometrică, care va contribui la o conexiune mai fiabilă. Pregătirea include prelucrarea unghiului de teșire, a lățimii golului, crearea unei contonări, ajustarea lungimii teșirii și așa mai departe. Marginile nu sunt prelucrate dacă grosimea este mai mică de 3 mm. Dacă grosimea este prea mare fără procesare, metalul poate să nu fiarbă complet. Acest lucru este valabil mai ales dacă piesele care trebuie sudate au grosimi diferite. Teșirea corectă va asigura o tranziție lină între părți, ceea ce va elibera stresul de sarcină în timpul funcționării piesei. După parametrii selectați corect, este încă necesar să se asigure o fixare fiabilă.

îndoire

Un alt proces care presupune pregătirea metalului pentru sudare este îndoirea. Benzile și foile sunt trecute prin mașini de îndoit, care au trei până la patru arbori în compoziția lor. Dacă marginile piesei de prelucrat sunt deja pregătite, atunci se poate folosi îndoirea la rece. Piesele de profil sunt îndoite sub prese speciale. Grosimea tablei determină limitele la care unghiul poate fi îndoit metalul; dacă această cifră este depășită, pot apărea fisuri și deformații nedorite.

![]()

Pentru raze mici de îndoire, sau pentru grosimi mari de tablă, folosiți metoda la cald folosită de fierari. Pe măsură ce temperatura crește, materialul devine mai flexibil și necesită mai puțină forță pentru a se îndoi. Este de dorit să se facă găuri mari după îndoire.

Când ansamblul metalic este pregătit pentru sudare, piesele individuale trebuie fixate astfel încât după sudare să aibă pozitia corecta. Uneori nu este suficient doar să le puneți în apropiere sau să aplicați instrumente suplimentare pentru fixare. Aici este necesară sudarea în puncte a unei piese pe alta, de exemplu, la începutul și la sfârșitul viitoarei cusături. Acest lucru va ajuta la fixarea piesei pe întregul plan, astfel încât să nu se miște în niciun fel. De asemenea, ajută la evitarea deformării în timpul sudării atunci când foile sunt îndoite. Conexiunea nu este atât de fiabilă încât să reziste la sarcini grele, acum va fi posibil să transferați piesa de prelucrat și să-i schimbați poziția în oricare una convenabilă, de exemplu, pentru a realiza o cusătură orizontală.

Cerințe de bază pentru asamblarea structurilor metalice înainte de sudare

Când pregătirea metalului pentru sudare este finalizată, puteți începe să asamblați structura. Pentru ca totul să se facă corect, trebuie să respectați următoarele reguli:

- Este necesar să se asigure acces gratuit și convenabil la fiecare loc de conectare a semifabricatelor;

- Toate piesele de prelucrat trebuie fixate cât mai rigid posibil, respectând precizia dimensională și geometria poziției specificate, astfel încât să nu apară alte deformații și abateri în timpul sudării;

- Toate schimbările de poziție în spațiu înainte și în timpul sudării trebuie menținute la minimum, astfel încât să nu existe deplasări și distorsiuni;

- Asamblarea trebuie să aibă loc în așa fel încât să nu împiedice operațiunile ulterioare, așa că totul trebuie planificat din timp.

Tratarea termică a metalului înainte și după sudare

Preîncălzirea metalului înainte de sudare este o procedură obligatorie pentru materialele care sunt sensibile la schimbările de temperatură și, de asemenea, doar pentru plasa de siguranță pentru a evita deformarea. Pentru astfel de proceduri, arzător de gaz, ceea ce este foarte convenabil dacă gazul în sine este utilizat în procesul de sudare, ca și cu.

După sudare, este necesară încălzirea pentru a reduce tensiunile care se pot forma din cauza conținutului crescut de hidrogen. Încălzirea evaporă gazul rămas, lăsând doar metal pur.

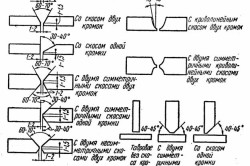

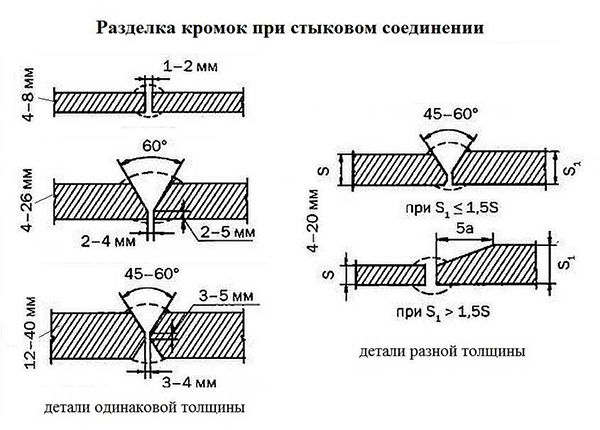

Marginile sunt tăiate în scopul pătrunderii complete a pieselor de prelucrat de-a lungul secțiunii, care este una dintre condițiile pentru o rezistență egală. îmbinare sudata cu metal de bază. Formele de pregătire a muchiilor pentru sudare disting între V, K, X - figurativ

În sudarea manuală cu arc, principalele tipuri de îmbinări sudate sunt îmbinările cap la cap, colțul, tee și îmbinările suprapuse. Imbinarile cap la cap, in functie de grosimea tablelor de sudat, se impart in mai multe tipuri. Cu o grosime de tablă de 1 până la 3 mm, se folosesc îmbinări cap la cap cu flanșă de margine.

Foile cu grosimea de la 1 la 8 mm sunt sudate cap la cap fără pregătirea marginilor. Pentru foile cu grosimea de la 1 la 6 mm, se folosește sudarea pe o singură față, uneori cu căptușeli rămase sau detașabile; foile cu grosimea de la 3-3,5 mm la 8 mm sunt sudate pe ambele părți. Grosimea limită a metalului în acest caz este determinată de posibilitatea de pătrundere a întregii secțiuni din una sau ambele părți. Pentru a asigura pătrunderea întregii secțiuni la sudarea tablelor de grosime mai mare, se realizează o teșire a marginilor, numită tăiere muchii.

Pentru metalul cu o grosime de la 3 la 26 mm, este prevăzută așa-numita teșire a marginilor într-o singură față sau pe două fețe în formă de V. Căptușelile rămase sau detașabile pot fi folosite și cu aceste conexiuni. Metalul cu o grosime de 12 până la 40 mm poate fi sudat cu o îmbinare în formă de K, în care doar o margine este teșită pe ambele părți. Pentru grosimi de la 20 la 60 mm, pentru a salva metalul depus, se poate folosi o îmbinare în formă de U cu teșit curbat de una sau două muchii.

Pentru metalul cu grosimea de la 12 la 60 mm, se realizează o pregătire a marginilor în formă de X, în care se realizează o teșire pe două fețe a fiecărei margini. Cu o îmbinare cap la cap în formă de X pentru grosimi de metal de la 30 la 60 mm, se poate folosi și o teșire curbată pe două fețe cu două margini. Principalele elemente structurale ale tăierii sunt: unghiul muchiilor de tăiere, tocirea și golul în îmbinare. Unghiul muchiilor de tăiere pentru îmbinările în formă de V și X este luat egal cu 60 °, iar pentru o îmbinare în formă de V cu o teșire a unei margini, la fel ca pentru o îmbinare în formă de K, egal cu 50 °.

Valoarea părții neteșite sau așa-numita contonare este de 1-2 mm, iar valoarea spațiului se presupune a fi de 2 mm. Îmbinările de colț cu o grosime de metal de cel mult 3 mm pot fi realizate cu flanșă de margine. Pentru grosimi mari, în funcție de tipul de îmbinare de filet și de grosimea tablelor care urmează a fi sudate, sudarea se realizează fără teșire, precum și cu teșire unilaterală sau bifață a marginilor tablei verticale.

Îmbinările în T utilizate pentru grosimi de metal de la 2 la 60 mm se realizează și fără teșire sau cu teșire a marginilor tablei verticale. Racordurile fără margini teșite se folosesc pentru grosimi de la 2 la 30 mm. Astfel de îmbinări sunt sudate atât cu cusături unilaterale, cât și cu două fețe. În acest caz, distanța poate fi de la 0 la 4 mm. Valoarea piciorului este selectată în funcție de grosimea foilor și de condițiile de lucru.

Racordurile cu margini teșite unilaterale se realizează pentru grosimi de tablă de la 4 la 26 mm și teșite pe două fețe pentru grosimi de metal de la 12 la 60 mm. Unghiul de tăiere a muchiei este egal cu 50 °, iar tocimea este de la 1 la 2 mm, distanța este de obicei de aproximativ 2 mm. Îmbinările articulate sunt realizate pe una sau pe două fețe. Cusăturile sunt suprapuse continue sau intermitente. Îmbinările articulate pot fi realizate și cu găuri rotunde sau alungite.

LA Categorie:

Sudarea metalelor

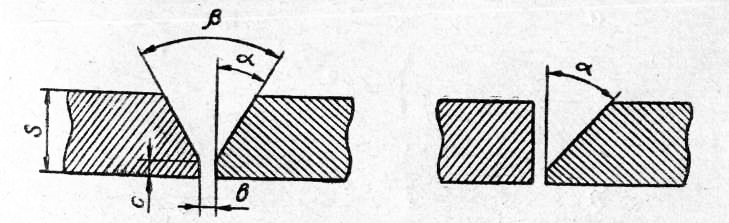

Elemente pentru pregătirea muchiilor pentru sudare

GOST 5264-80 („Manual sudare cu arc. Îmbinări sudate”) stabilește elementele de bază ale formei geometrice a pregătirii muchiilor pentru sudare. Luați în considerare aceste elemente pe exemplul unei articulații cap la cap.

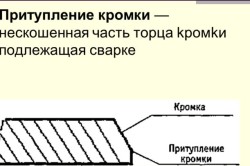

Unghi de teșire a - colt ascutitîntre planul teşiturii marginii şi planul capătului. Când ambele margini sunt teșite, acesta este stabilit în a=25±2°. La teșirea unei margini, se presupune că unghiul de teșire este a=45±2°. Teșirea marginilor poate fi unilaterală și bifață, rectilinie și curbilinie.

Unghiul de teșire ((3) este format din suprafețele teșite ale celor două părți îmbinate ale produsului. Unghiul de teșire se realizează atunci când grosimea metalului este mai mare de 3 mm. Absența unghiului de teșire poate duce la lipsa fuziunii peste secțiunea transversală a îmbinării sudate, precum și la supraîncălzirea și arderea metalului.

Orez. 1. Elemente pentru pregătirea muchiilor pentru sudare:

a - unghiul de teșire; P - unghiul muchiilor de tăiere; c - tocirea marginilor; c - decalajul dintre marginile îmbinate; s - grosimea tablei (detalii) -

La sudarea metalului gros, unghiul canelurii permite sudarea în straturi separate, ceea ce îmbunătățește structura sudurii și reduce tensiunile și deformațiile de sudare.

Tocirea muchiei (c) - partea neteșită a capătului marginii care trebuie sudată. Se realizează pentru a asigura un proces de sudare stabil în timpul primului strat (rădăcină) al sudurii. Lipsa tocirii marginilor ar contribui la curgerea metalului în timpul sudării (burn-through). Valoarea tocirii marginilor este cel mai adesea luată egală cu 2 ± 1 mm.

Spațiul dintre marginile îmbinate (c) asigură o penetrare completă peste secțiunea transversală a sudurii atunci când se aplică primul strat (rădăcină) al sudurii. Lipsa spațiului liber poate duce la pătrunderea slabă a rădăcinii și poate contribui la creșterea tensiunilor de sudură. De mare importanță pentru calitatea sudurii este uniformitatea golului de-a lungul întregii lungimi a cusăturii, adică menținerea paralelismului marginilor sudate. Valoarea intervalului este cel mai adesea considerată egală cu 2 ± 1 mm.

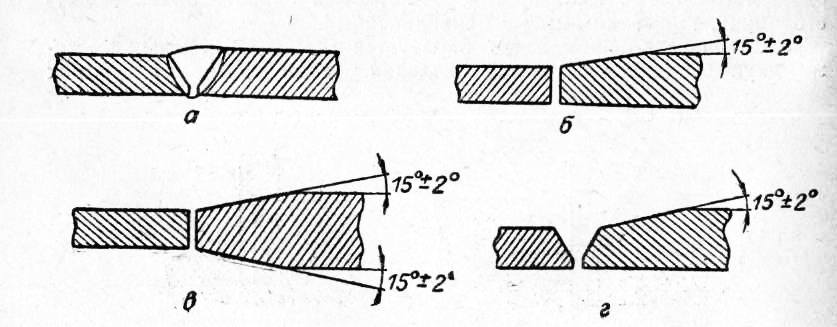

Sudare articulațiile cap la cap părțile de grosime inegală cu o diferență care nu depășește valorile specificate în tabel trebuie efectuate în același mod ca părțile de aceeași grosime; elemente structurale marginile pregătite și dimensiunile sudurii trebuie selectate în funcție de grosimea mai mare.

Pentru a face o tranziție lină de la o parte la alta, este permisă o aranjare înclinată a suprafeței cusăturii.

Dacă diferența de grosime a pieselor care urmează să fie sudate depășește valorile indicate în tabel, trebuie făcută o teșire pe una sau ambele părți ale piesei cu grosimea mai mare față de grosimea părții subțiri.

Orez. 2. Sudarea și pregătirea marginilor foilor de grosimi inegale:

a - locația înclinată a suprafeței cusăturii; b - teșirea unilaterală a foii; c - teșirea cu două fețe a foii; g - teşirea tablei cu tăierea ulterioară a marginilor

În acest caz, elementele structurale ale marginilor pregătite și dimensiunile sudurii trebuie selectate în funcție de grosimea mai mică.

Teșirea marginii (folii) reglează o tranziție lină de la o piesă sudată groasă la una subțire, reducând tensiunile din structura sudată.

În fund, tricou și conexiuni de colt cu o grosime mai mare de 16 mm, realizată în condițiile de instalare, se permite creșterea distanței dintre marginile îmbinate (c) până la 4 mm cu scăderea simultană a valorii unghiului de teșire a marginilor (a) cu 3°.

Este permisă deplasarea marginilor sudate înainte de sudare una față de alta, nu mai mult de:

0,5 mm - pentru piese de până la 4 mm grosime;

1,0 mm - pentru piese cu grosimea de 4-10 mm;

dar nu mai mult de 3 mm - pentru piese cu grosimea de 10-100 mm.