Moduri de sudare de bază. Moduri de sudare manuală cu arc

- Tipul și polaritatea curentului

- Diametrul firului electrodului

- Curent de sudare

- Tensiunea arcului

- Viteza de sudare

- Consumul de gaz de protecție

Tipul și polaritatea curentului

Sudarea se face de obicei cu curent continuu. polaritate inversă. Uneori este posibilă sudarea AC. Cu polaritate directă, viteza de topire este de 1,4-1,6 ori mai mare decât cu polaritatea inversă, cu toate acestea, arcul arde mai puțin stabil, cu stropire intensă.

Diametrul firului electrodului

Alegeti in intervalul 0,5-3,0 mm, in functie de grosimea materialului de sudat si de pozitia cusaturii in spatiu. Cu cât diametrul firului este mai mic, cu atât arderea arcului este mai stabilă, cu atât adâncimea de penetrare și coeficientul de depunere sunt mai mari și cu atât mai puține stropii.

Un diametru mai mare a firului necesită o creștere a curentului de sudare.

Curent de sudare

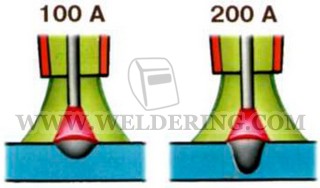

Setat in functie de diametrul electrodului si grosimea metalului care se sudeaza. Puterea curentului determină adâncimea de penetrare și productivitatea procesului în ansamblu. Curentul este reglat de viteza de avans sarma de sudura.

Tensiunea arcului

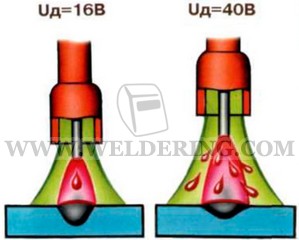

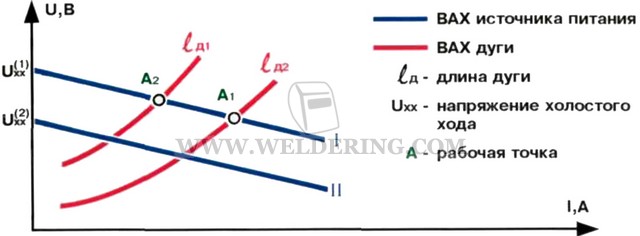

Odată cu creșterea tensiunii arcului, adâncimea de penetrare scade, iar lățimea sudurii și stropii cresc. Protecția împotriva gazelor se înrăutățește, se formează pori. Tensiunea arcului este setată în funcție de curentul de sudare selectat și este reglată de poziția caracteristicii curent-tensiune prin modificarea tensiunii în circuit deschis a sursei de alimentare.

Viteza de avans a firului

Legat de curentul de sudare. Instalat în așa fel încât procesul de sudare să aibă loc stabil, fără scurtcircuite și întreruperi de arc

Viteza de sudare

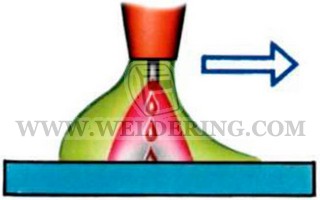

Setați în funcție de grosimea metalului care se sudează, ținând cont de calitatea formării cusăturii. Metalul gros este cel mai bine sudat cu cusături înguste la viteză mare.

Sudarea lentă contribuie la creșterea bazinului de sudură și crește probabilitatea de porozitate a metalului sudat.

Viteza excesivă de sudare poate oxida capătul firului și metalul sudat.

Consumul de gaz de protecție

Determinată în funcție de diametrul firului și de puterea curentului de sudare. Pentru a îmbunătăți protecția împotriva gazului, creșteți debitul de gaz, reduceți viteza de sudare, aduceți duza mai aproape de suprafața metalică sau utilizați ecrane de protecție.

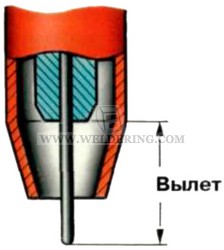

Distanța de la punctul de alimentare cu curent până la focarul firului de sudură. Odată cu creșterea supraîncărcării, stabilitatea arcului de ardere și formarea cusăturii se deteriorează, iar metalul stropește mai intens. O mică surplombă complică procesul de sudare, provoacă arderea duzei de gaz și a vârfului care transportă curent.

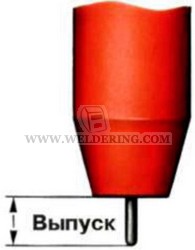

Distanța de la duza pistolului până la capătul firului de sudură. Odată cu creșterea producției, protecția la gaz a zonei de sudură se deteriorează. Cu o eliberare mică, tehnica de sudare devine mai complicată, în special pentru îmbinările de colț și tee.

Plecarea și eliberarea depind de diametrul firului electrodului:

Setul optim de parametri de mod face ca procesul să fie stabil în trei etape:

1 - când arcul este aprins și se stabilește modul de funcționare al sudării;

2 - într-o gamă largă de moduri de funcționare;

3 - în timpul sfârșitului sudurii.

Procesul de sudare este considerat stabil dacă caracteristicile sale electrice și termice nu se modifică în timp sau se modifică conform unui anumit program. În acest sens, sudarea mecanizată în gaze protectoare condus printr-un arc staționar, metoda puls-arc, cu un sistem de control sinergic.

Sudarea cu arc staționar

Fluctuațiile aleatorii ale vitezei de alimentare a sârmei și ale lungimii arcului pot perturba stabilitatea procesului, pot duce la scurtcircuite. întreruperea arcului. Pentru a evita acest lucru, este necesar să se schimbe viteza de topire a electrodului, adică. reglați curentul de sudare în consecință.

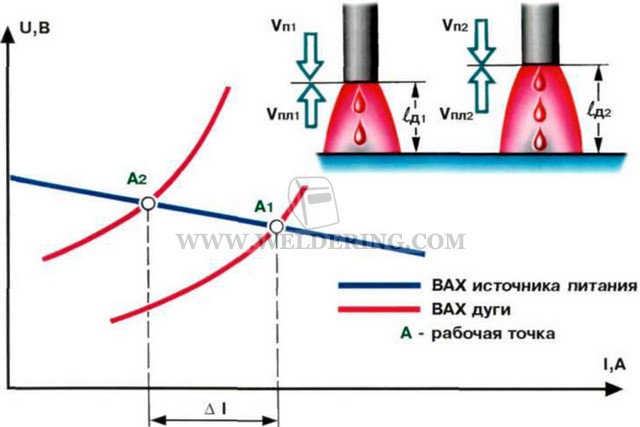

caracteristica curent-tensiune a arcului (CVC a arcului) în gazele de protecție cu electrod consumabil are un caracter crescător.

La un anumit moment al unui proces de sudare stabil, viteza de alimentare a firului de electrod V p1 este egală cu viteza de topire V pl1. În acest caz, parametrii pentru curent și tensiune au fost determinați de punctul de funcționare A 1 cu lungimea arcului l d1. Să presupunem că din cauza defecțiunilor mecanismului de alimentare a sârmei, viteza de avans a sârmei a scăzut. Apoi există o viteză de topire relativă ΔV pl = V pl1 - V p2 , care duce la deplasarea punctului de operare într-o nouă poziţie - A 2 . Se caracterizează printr-o scădere a curentului de sudare (Δl), ceea ce duce la o scădere a vitezei de topire inițială. Procesul de sudare a revenit la punctul A 1 cu lungimea arcului l d1. Acest proces se numește autoreglare pe lungimea arcului. Devine mai intensă cu o caracteristică curent-tensiune mai rigidă a sursei de alimentare.

La sudarea dintr-o sursă cu o caracteristică dură, sudorul corectează modul curent prin ajustarea vitezei de avans a sârmei. Cu toate acestea, aceasta modifică lungimea arcului și tensiunea pe el. Pentru a menține lungimea arcului necesară, la setarea modului, este necesară corectarea caracteristicii volt-amperi a MT, trecând de la unul (I) la altul (II).

Stabilitatea arcului, în special în poziție deasupra capului, precum și dimensiunile sudurii și calitatea acesteia depind de tipul de transfer al metalului electrodului prin golul arcului. Există trei tipuri de transfer.

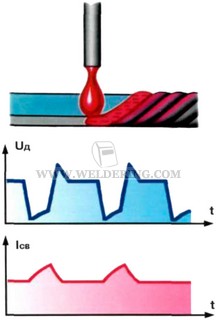

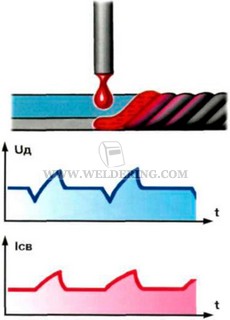

Cu scurtcircuite cu arc. Picăturile se formează cu o dimensiune de 1,5 ori mai mare decât diametrul firului electrodului. Procesul este însoțit de scurtcircuite cu un proces natural impuls-arc, datorită parametrilor de mod. Tensiunea de pe arc scade periodic la 0 și crește până la valoarea de lucru în momentul separării picăturilor. Curentul în momentul scurtcircuitului crește, ceea ce duce la desprinderea picăturii de metal a electrodului.

Procesul continuă cu stropirea metalului, care se agravează aspect îmbinare sudata, duce la lipsa de penetrare, la convexitatea excesivă a cusăturii.

Fără scurtcircuite.

Arcul arde continuu, iar metalul electrodului este transferat prin arc în picături, al cărui diametru este apropiat de diametrul firului.

Sudarea merge cu o schimbare periodică a tensiunii arcului și a curentului de sudare.

Procesul puls-arc depinde de parametrii modului de sudare și este, de asemenea, însoțit de stropire, iar calitatea sudurii scade.

Arcul arde continuu, capătul topit al electrodului este extins printr-un con, din care picături mai puțin de 2/3 din diametrul electrodului curge în bazinul de sudură. Masa picăturii este mică, astfel încât metalul electrodului este ușor transferat în bazin atunci când se sudează în toate pozițiile spațiale.

Stropirea în timpul transferului cu jet este neglijabilă. Productivitatea este ridicată. Transferul cu jet poate fi obținut în argon. În dioxid de carbon, acest transfer se realizează la densitate mare de curent de sudare sau cu fire activate cu elemente de pământuri rare.

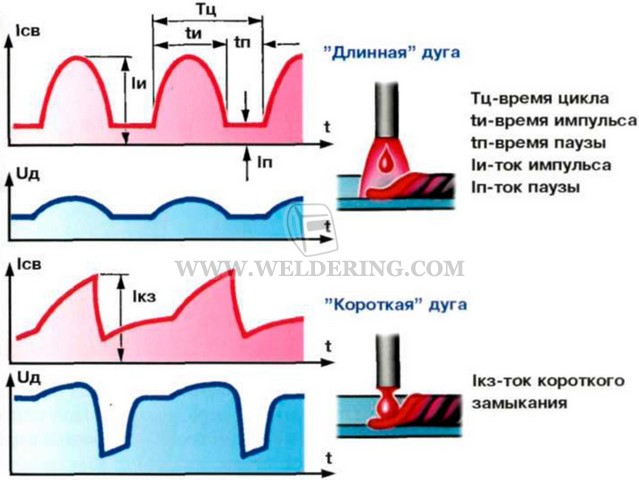

Transferul controlat al electrodului metalic cu dimensiunile necesare picăturilor se realizează cu succes în procesul de impuls-arc, când tensiunea arcului și curentul de sudare sunt modificate periodic.

Sudarea cu arc cu impulsuri

Arc pulsat (arc nestaționar) Sudarea MIG / MAG este posibilă la nivel scăzut curent de sudareîn toate pozițiile spațiale ale cusăturii cu stropire minimă și formarea de înaltă calitate a cusăturii.

Există două tipuri principale de transfer de metal cu electrozi:

- cu ardere continuă cu arc - „arc lung”;

- cu scurtcircuite ale intervalului de arc - „arc scurt”

Caracteristica pulsului- sudare cu arc electrod consumabil este că procesul de transfer al metalului electrodului poate fi controlat. La sudarea cu un „arc lung”, sunt posibile două tipuri de transfer:

- un impuls - o picătură;

- un impuls - câteva picături.

Transferul „arc scurt” este tipic pentru sudarea în dioxid de carbon. Instabilitatea și stropirea crescută a metalului electrodului sunt determinate de proprietățile sursei de alimentare și depind de natura schimbării instantanee de putere atât în timpul perioadei de arc, cât și în timpul unui scurtcircuit.

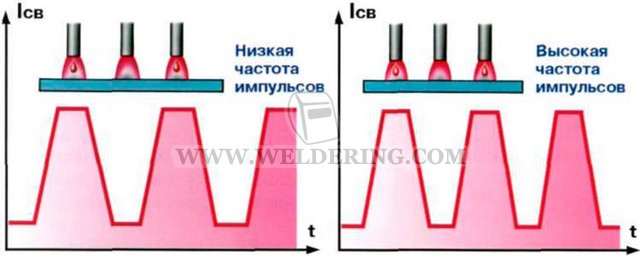

În sudarea cu arc pulsat MIG/MAG, controlul sinergic al procesului este eficient.

Management sinergic

Sursele de alimentare cu invertor vă permit să accelerați modificările parametrilor de curent până la 1000 A / ms. Viteza mare a sursei contribuie la alegerea optimă a curenților de impuls și pauză, timpi de impuls și pauză, frecvența impulsurilor în funcție de viteza de alimentare a firului.Aceasta asigură transferul stabil al căderii de metal a electrodului într-un singur impuls.

În mașinile moderne semiautomate au fost introduse tehnologii cu microprocesoare pentru controlul proceselor de sudare în impulsuri, în funcție de calitatea oțelului, diametrul sârmei și tipul de gaz de protecție. Astfel de sisteme se numesc sinergice.

Datorită modurilor de impulsuri preprogramate, doar doi parametri sunt ajustați în timpul sudării: curentul de sudare și lungimea arcului. Echipamentele sinergice reconstruiesc cu ușurință modurile de sudare în funcție de calitatea oțelului care este sudat, diametrul firului de electrod și tipul de gaz de protecție.

În sistemul sinergic al echipamentului Kemppi sunt programați parametrii optimi de sudare pentru diferite combinații de materiale: otel carbon, oțel inoxidabil, aliaje de aluminiu; diametre fir electrod solid: 1,0; 1,2; 1,6 mm; timpul de umplere a craterului.

Pentru fiecare diametru de sârmă, există o gamă largă de valori ale modului curent, care permite sudarea materialelor de diferite grosimi și în toate pozițiile spațiale. Sistemele sinergice cresc productivitatea cu 20% comparativ cu sudura conventionala MIG/MAG.

§ 31. Selectarea modului de sudare

Conceptul de mod de sudare. Modul de sudare este înțeles ca un set de condiții care creează un curs stabil al procesului de sudare. Parametrii modului de sudare sunt împărțiți în de bază și suplimentari. La parametrii principali ai modului de sudare la sudura manuala includ mărimea, tipul și polaritatea curentului, diametrul electrodului, tensiunea, viteza de sudare și mărimea oscilației transversale a capătului electrodului și, în plus, - mărimea stickout-ului electrodului, compoziția și grosimea acoperirea electrodului, temperatura inițială a metalului de bază, poziția electrodului în spațiu (vertical, înclinat) și poziția produsului în timpul procesului de sudare.

Adâncimea de penetrare și lățimea cusăturii depind de toți parametrii principali ai modului de sudare.

O creștere a curentului de sudare determină, la o viteză constantă, o creștere a adâncimii de penetrare (penetrare), care se explică printr-o modificare a valorii aportului de căldură (căldura pe unitatea de lungime a sudurii) și parțial printr-o modificare. în presiunea exercitată de coloana cu arc pe suprafaţa bazinului de sudură.

Tipul și polaritatea curentului afectează și forma și dimensiunea sudurii. La sudare curent continuu polaritate inversă, adâncimea de penetrare este cu 40-50% mai mare; decât la sudarea cu curent continuu de polaritate directă, ceea ce se explică prin cantitatea diferită de căldură eliberată la anod și catod. La sudare curent alternativ adâncimea de penetrare este cu 15-20% mai mică decât la sudarea cu curent continuu de polaritate inversă.

Tensiunea în timpul sudării manuale cu arc pe adâncimea de penetrare are un efect nesemnificativ, care poate fi neglijat. Lățimea cusăturii este direct legată de tensiunea de pe electrozi; odată cu creșterea tensiunii, lățimea cusăturii crește.

Mărimea oscilației transversale a electrodului vă permite să modificați în mod semnificativ adâncimea de penetrare și lățimea cusăturii.

Alegerea diametrului electrodului. Diametrul electrodului se alege in functie de grosimea metalului de sudat, de pozitia in care se executa sudarea, dar si in functie de natura imbinarii si de forma muchiilor pregatite pentru sudare. Următoarea dependență a fost stabilită experimental:

Pentru sudarea în poziția inferioară, atunci când alegeți diametrul electrodului, vă puteți ghida după dependența de mai sus. În timp ce face suduriîn poziții verticale și de tavan se folosesc electrozi cu diametrul de 3-4 mm. Dacă există o canelură, atunci stratul de rădăcină al cusăturii este realizat cu electrozi cu un diametru de 2-4 mm.

Selectarea puterii curentului de sudare. Pentru sudarea în poziția inferioară, puterea curentului de sudare este selectată conform formulei I \u003d K∙d, unde I este puterea curentului de sudare, A; K - coeficient, A / mm; d - diametrul electrodului, mm.

La sudare pozitie verticalaîn formula de mai sus se introduce un factor de 0,9, ținând cont de scăderea rezistenței curentului de sudare I = 0,9∙K∙d.

La sudarea în poziție deasupra capului, din cauza dificultății de a forma o cusătură, se introduce un coeficient de 0,8 pentru a obține un volum mai mic de metal topit în bazinul de sudură, ceea ce contribuie la cristalizarea rapidă a metalului și la formarea normală a sudura in pozitia de deasupra capului I = 0,8∙K∙d. Coeficientul K se alege in functie de diametrul electrodului:

Opțiuni de mod.

Modurile de sudare manuală cu arc constituie un set de parametri controlați care determină condițiile pentru procesul de sudare ulterior.

Parametrii sunt împărțiți, condiționat, în de bază și suplimentari.

Parametrii principali ai modului sunt:

diametrul electrodului;

magnitudinea curentului, precum și tipul și polaritatea acestuia;

tensiune pe arcul electric;

numărul de treceri;

viteza de sudare.

Parametri suplimentari ai modului de sudare manuală cu arc:

mărimea electrodului, grosimea acoperirii sale, precum și poziția și compoziția acestuia;

pozitia produsului;

forma marginilor pregătite;

calitatea curățării marginilor pregătite.

Calculul modurilor de sudare manuală cu arc se realizează prin calcularea raportului dintre diametrul electrodului și grosimea pieselor care urmează să fie sudate.

Zona de aplicare.

Sudarea manuală cu arc este utilizată în condiții casnice, în construcții, precum și pentru sudarea conductelor.

5. Sudarea automată cu arc scufundat. Parametrii modului de sudare și influența lor asupra parametrilor de penetrare a metalului.

automată și sudare semiautomată arc scufundat - una dintre principalele modalități de a efectua lucrări de sudare în industrie și construcții. Cu o serie de avantaje importante, a schimbat semnificativ tehnologia de fabricare a produselor sudate, cum ar fi structurile din oțel, țevile cu diametru mare, cazanele, corpurile de nave. Datorită schimbării în tehnologia de producție, au existat schimbări în structuri sudate: produsele turnate sudate și forjate cu sudu sunt utilizate pe scară largă, ceea ce asigură economii uriașe de metal și forță de muncă.

6. Sudarea mecanizata in gaze de protectie. Varietăți de metode și caracteristicile acestora.

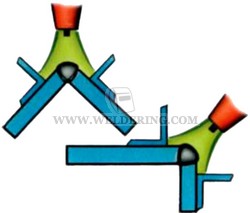

Sudare mecanizată (sau semiautomată).- aceasta este sudarea cu arc, în care alimentarea unui electrod consumabil și mișcarea arcului în raport cu produs se realizează folosind mecanisme. Cu ajutorul lui, se execută orice îmbinări sudate: cap la cap, colț, tee, poală etc.

Gaze protectoare.

argon- gaz monoatomic, incolor și inodor, mai greu decât aerul.

Argonul pur este utilizat la sudarea cusăturilor critice și la sudarea oțelurilor înalt aliate, titanului, aluminiului, magneziului și aliajelor acestora.

Heliu– monoatomic gaz inert incolor si inodor.

Esența metodei

Sudarea în gaze de protecție poate fi realizat cu un electrod neconsumabil, de obicei tungsten, sau consumabil. În primul caz, sudarea se obține prin topirea marginilor produsului și, dacă este necesar, a sârmei de umplere introduse în zona arcului. Electrodul consumabil se topește în timpul procesului de sudare și participă la formarea metalului de sudare. Pentru protectie se folosesc trei grupe de gaze: inerte (argon, heliu); activ (dioxid de carbon, azot, hidrogen etc.); amestecuri de gaze din grupa inertă, activă sau din primul și al doilea grup. Alegerea gazului de protecție este determinată de compoziția chimică a metalului sudat, de cerințele pentru proprietățile îmbinării sudate; eficiența economică a procesului și alți factori.

Pentru efectuarea unei suduri se determină în primul rând un mod de sudare care să asigure o bună calitate a îmbinării sudate, dimensiunile și forma stabilite, cu un consum minim de materiale, energie electrică și forță de muncă.

Modul de sudare este un set de parametri care determină procesul de sudare: tipul de curent, diametrul electrodului, tensiunea și curentul de sudare, viteza de mișcare a electrodului de-a lungul cusăturii etc. Principalii parametri ai modului de sudare manuală cu arc sunt diametrul electrodului.

Grosimea muchiilor sudate, mm<2 3...5

Diametrul electrodului, mm<2 3...4

La realizarea îmbinărilor de colț și tee, se ia în considerare valoarea piciorului cusăturii: cu un picior de 3 ... 5 mm, acestea sunt sudate cu electrozi cu un diametru de 3 ... 4 mm și cu un picior de 6 ... 8 mm, cu electrozi cu diametrul de 4 ... 5 mm . În sudarea în mai multe treceri a îmbinărilor cap la cap, prima trecere se efectuează cu un electrod cu un diametru de cel mult 4 mm; acest lucru este necesar pentru o bună penetrare a rădăcinii cusăturii în adâncimea canelurii.

Parametrii rămași sunt selectați în funcție de marca electrodului, poziția cusăturii sudate în spațiu, tipul echipamentului etc.

Diametrul electrodului se stabilește în funcție de grosimea muchiilor de sudat, de tipul îmbinării sudate și de dimensiunea cusăturii.

Pentru îmbinările cap la cap s-au adoptat recomandări practice pentru alegerea diametrului electrodului în funcție de grosimea muchiilor de sudat.

6...8 9...12 13...15 16...20 >20 4...5 5...6 6...7 7...8 8...10

În funcție de diametrul electrodului selectat, se setează valoarea curentului de sudare. De obicei, pentru fiecare marcă de electrozi, valoarea curentă este indicată pe eticheta fabricii, dar poate fi determinată și prin formulele: / = (40 ... 50) d3 la d3 = 4 ... 6 mm; / = (20 + 6 ds) D3 la d3< 4 мм и d3>6 mm

Unde / -- curent de sudare, A; d3 -- diametrul electrodului, mm.

Se corectează valoarea obținută a curentului de sudare, ținând cont de grosimea metalului și de poziția cusăturii sudate. Cu grosimea muchiei (1,3 ... 1,6) d:, valoarea calculată a curentului de sudare este redusă cu 10 ... 15%, iar cu grosimea muchiei > 3D3 - mărită cu 10 ... 15%. Sudarea verticală și cusături de tavan executa curent de sudare, redus cu 10 ... 15% fata de cel calculat.

Arcul de sudare este excitat în două etape. Puteți atinge piesa de sudat cu capătul electrodului și apoi îndepărtați electrodul de suprafața piesei de prelucrat cu 3 ... 4 mm, menținând arderea arcului format. De asemenea, este posibil să atingeți piesa de sudat cu o mișcare laterală rapidă și apoi să îndepărtați electrodul de suprafața piesei de prelucrat la aceeași distanță (conform metodei de aprindere a chibritului). Atingerea electrodului cu produsul ar trebui să fie de scurtă durată, altfel acesta va fi sudat pe produs („îngheață”). Pentru a rupe un exemplu de electrod zshiy urmează prin rotirea bruscă la dreapta și la stânga.

Lungimea arcului afectează semnificativ calitatea sudurii. Arcul scurt arde constant și calm. Oferă o sudură de înaltă calitate, deoarece metalul topit al electrodului trece rapid prin golul arcului și este mai puțin supus oxidării și nitrurării. Dar un arc prea scurt face ca electrodul să „înghețe”, arcul este întrerupt și procesul de sudare este întrerupt. Un arc lung arde instabil cu un șuierat caracteristic. Adâncimea de penetrare este insuficientă, metalul topit al electrodului este stropit și mai oxidat și nitrurat. Sudura este fără formă, iar metalul sudat conține o cantitate mare de oxizi. Pentru electrozii cu acoperire gros, lungimea arcului este indicată pe eticheta producătorului.

În procesul de sudare, următoarele mișcări sunt raportate electrodului în direcția axei electrodului 1 în zona arcului. Viteza de mișcare trebuie să se potrivească cu viteza de topire a electrodului pentru a menține constantă lungimea arcului; b - de-a lungul liniei cusăturii sudate 2. Viteza de mișcare nu trebuie să fie mare, deoarece metalul electrodului nu va avea timp să fuzioneze cu metalul de bază (nu pătrundere).La o viteză mică de mișcare, supraîncălzirea și arderea metalului sunt posibile. Cusătura este largă și groasă. Performanța de sudare este scăzută; c - se folosesc mişcări oscilatorii transversale pentru a obţine o rolă lărgită cu lăţimea egală cu 3 ... 4 me. Mișcările transversale încetinesc răcirea metalului ghidat, facilitează eliberarea gazelor și zgurii și contribuie la cea mai bună fuziune a metalelor de bază și a electrodului și la producerea unei suduri de înaltă calitate. Craterul format la capătul suprafeței talonului trebuie sudat cu grijă.

Tehnica de realizare a sudurilor depinde de tipul si poziție spațială cusătură.

Cusăturile inferioare sunt cele mai convenabile pentru execuție, deoarece metalul topit al electrodului curge în crater sub acțiunea gravitației și nu curge din bazinul de sudură, iar gazele și zgura ies pe suprafața metalului. Prin urmare, ori de câte ori este posibil, sudați în poziția inferioară. Suduri cap la cap fără margini teșite, acestea sunt sudate de-a lungul cusăturii margelei cu o ușoară lărgire. Este necesară o bună penetrare a marginilor sudate. Cusătura este realizată cu armare (convexitatea cusăturii este de până la 2 mm).

După sudarea cusăturii pe o parte, produsul este răsturnat și, după ce a fost curățat bine de pete și zgură, cusătura este sudată pe cealaltă parte.

Sudarea sudurilor cap la cap cu o canelură în V cu o grosime a muchiei de până la 8 mm se realizează într-un singur strat și cu o grosime mare - în două straturi sau mai multe. Primul strat este sudat cu o înălțime de 3 ... 5 mm cu un electrod cu un diametru de 3 ... 4 mm. Straturile ulterioare sunt realizate cu un electrod cu diametrul de 4...5 mm. Înainte de a suprafață stratul următor, este necesar să curățați cu grijă canelura cusăturii de zgură și stropi de metal cu o perie metalică. După umplerea întregii caneluri a cusăturii, produsul este răsturnat și este selectat un mic canal la rădăcina cusăturii, care este apoi sudat cu grijă. Dacă este imposibil să sudați cusătura pe partea din spate, prima cusătură trebuie sudată cu grijă. Sudurile cap la cap cu o canelură în X sunt efectuate în mod similar cusăturilor multistrat pe ambele părți ale canelurii. Suduri de filetîn poziția inferioară, este mai bine să performați în poziția „barcă”. În cazul în care produsul nu poate fi instalat în acest mod, trebuie avută o grijă deosebită pentru a asigura o bună pătrundere a rădăcinii cusăturii și a marginilor care urmează a fi sudate. Sudarea ar trebui să înceapă de la suprafața marginii inferioare și apoi să treacă prin canelura către marginea verticală. La aplicarea unei cusături multistrat, se execută prima rolă cusătură de fir electrod cu diametrul de 3 ... 4 mm. În acest caz, este necesar să se asigure o bună penetrare a rădăcinii cusăturii. Apoi, după decuparea tăieturii, se depun straturile ulterioare.

Cusături verticale este mai puțin convenabil de sudat, deoarece gravitația trage în jos picăturile de metal ale electrodului. Cusăturile verticale trebuie făcute într-un arc scurt și de jos în sus. În același timp, picăturile de metal trec mai ușor în cusătură, iar raftul rezultat împiedică următoarele picături de metal să curgă în jos. Sudarea se poate face si de sus in jos. În acest caz, arcul ar trebui să fie aprins cu poziția electrodului perpendicular pe planul produsului.

După formarea primelor picături de metal, electrodul este înclinat în jos II și sudarea se efectuează cu cel mai scurt arc posibil. Se recomanda folosirea electrozilor cu diametrul de 4 ... 5 mm la un curent de sudare usor redus (150 ... 170 A).

Cusături orizontale - pentru implementarea lor, marginile sunt pregătite cu o teșire unilaterală pe foaia de sus (Fig. 45,<5). Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4 ... 5 мм. Горизонтальные нахлёстанные швы выполняются легче, так как нижняя кромка образует полочку, удержи-вающую капли расплавленного металла.

Se folosesc electrozi acoperiți cu gradul MT sau OMA-2. Sudarea se realizează pe căptușeli masive de cupru care îndepărtează căldura. Această metodă de îndepărtare a căldurii protejează metalul împotriva arderii și contribuie la o bună formare a cusăturii. Tabla de otel poate fi sudata cu flansa de margine. Sudarea se realizează cu curent continuu cu un electrod neconsumabil (carbon sau grafit) cu diametrul de 6 ... 10 mm la un curent de sudare de 120 ... 160 A. Utilizarea altor metode de sudare a foii subțiri materialul este luat în considerare în capitolele relevante.

Metalul de grosime mare este sudat în mai multe treceri, umplând marginile de tăiere în straturi. Cu o grosime a metalului de 15 ... 20 mm, sudarea se realizează pe secțiuni folosind metoda stratului dublu. Cusătura este împărțită în secțiuni de 250 ... 300 mm lungime și fiecare secțiune este sudată cu un strat dublu. Al doilea strat se aplică după îndepărtarea zgurii peste primul nerăcit. Cu o grosime a metalului de 20 ... 25 mm sau mai mult, se utilizează sudarea în cascadă sau sudarea cu glisare. Metoda în cascadă este următoarea. Întreaga cusătură este împărțită în secțiuni și sudarea se efectuează continuu. După ce ați terminat de sudat stratul în prima secțiune, sudați primul strat în a doua secțiune și continuați sudarea în prima secțiune, aplicând al doilea strat peste primul strat nerăcit etc. Sudarea în deal este un fel de sudare în cascadă, efectuată de obicei de către doi sudori în același timp și se efectuează de la mijlocul cusăturii până la margini. Astfel de metode de sudare asigură o distribuție mai uniformă a temperaturii și o reducere semnificativă a deformațiilor de sudare.

Metodele de realizare a sudurilor pe lungime depind de lungimea acestora. În mod convențional, se obișnuiește să se distingă: cusături scurte de până la 250 mm lungime, cusături medii 250 ... 1000 mm lungime și cusături lungi peste 1000 mm lungime.

Cusăturile scurte se realizează prin sudură pe trecere. Cusăturile de lungime medie sunt sudate fie de la mijloc până la margini, fie într-un mod invers. Metoda pasului invers constă în faptul că întreaga cusătură este împărțită în secțiuni și fiecare secțiune este sudată în direcția opusă direcției generale de sudare. Sfârșitul fiecărei secțiuni coincide cu începutul celei anterioare. Lungimea secțiunii este selectată între 100 ... 300 mm, în funcție de grosimea metalului și de rigiditatea structurii de sudat. Cusăturile lungi sunt, de asemenea, sudate în pas invers.

Sudarea la temperaturi scăzute are următoarele caracteristici principale. Oțelurile își schimbă proprietățile mecanice, rezistența la impact scade și unghiul de îndoire scade, proprietățile plastice se deteriorează și fragilitatea crește oarecum și, prin urmare, tendința de a forma fisuri. Acest lucru este vizibil mai ales la oțelurile care conțin mai mult de 0,3% carbon, precum și la oțelurile aliate care sunt predispuse la călire. Metalul bazinului de sudură se răcește mult mai repede, iar acest lucru duce la un conținut crescut de gaze și incluziuni de zgură și, ca urmare, la o scădere a proprietăților mecanice ale metalului de sudură. În acest sens, au fost stabilite următoarele restricții pentru sudarea la temperaturi scăzute. Sudarea oțelului cu o grosime mai mare de 40 mm la o temperatură de 0 ° C este permisă numai cu încălzire. Încălzirea este necesară pentru oțeluri cu grosimea de 30 ... 40 mm la temperaturi sub - 10 ° C, pentru oțeluri cu grosimea de 16 ... 30 mm la temperaturi sub - 20 ° C și pentru oțeluri cu grosimea mai mică de 16 mm la temperaturi sub - 30 ° C C.

Pentru încălzire se folosesc arzătoare, cuptoare cu inducție și alte dispozitive de încălzire. Sudarea se realizează cu electrozi de tip E42A, E46A, E50A, care asigură ductilitate și duritate ridicată a metalului sudat.

Aproape fiecare construcție, ridicare și instalare de structuri necesită sudare. În funcție de tipul pieselor care urmează a fi îmbinate, de grosimea acestora și de alți parametri, trebuie utilizate diferite metode.

Modurile de sudare înseamnă parametri ajustabili pe baza cărora decurge procesul de sudare. Cu cât masterul aderă mai precis la modul selectat, cu atât conexiunea va fi mai puternică. Luați în considerare modurile de sudură de bază și clarificați cum să le calculați pentru anumite tipuri de lucrări.

Înainte de a alege modul de sudare dorit, este necesar să se determine cu exactitate compoziția metalelor, grosimea și tipul de construcție. După primirea datelor setați modul corespunzător. Există o mulțime de factori de care depinde calitatea sudurii, așa că au fost împărțiți în două grupe: primar și secundar.

Principal

Cantitatea de energie depinde de acești parametri, precum și de metoda de transfer a acesteia pe suprafața metalică. Principalii parametri ai modului de sudare includ:

- valoarea curentului, polaritatea și tipul;

- diametrul electrodului;

- lungimea arcului de sudare și tensiunea;

- viteza de mișcare de-a lungul cusăturii;

- numărul de treceri.

Formarea cusăturii depinde de fiecare dintre parametri. Schimbând acest indicator, puteți obține o conexiune mai fiabilă. Să trecem în revistă pe scurt câteva dintre puncte.

- Puterea curentului depinde de cât de intens este topit materialul. Cu cât indicatorul este mai mare, cu atât sudarea este mai productivă. Dacă setați curentul prea mare fără a lua un diametru suficient de electrod, atunci calitatea va scădea. Și invers: la intensități de curent scăzute, arcul sudat se poate rupe, ceea ce va cauza lipsa de penetrare.

- Polaritatea curentului înseamnă direcția de mișcare a energiei - de la catod la anod sau invers. Împreună cu direcția, este selectat tipul de curent - fie direct, fie alternativ. Deci, la sudarea pieselor cu curent continuu cu polaritate inversă, cusătura va fi cu 40% mai adâncă.

- Este important ca materialul topit să aibă timp să umple cusătura și să o facă uniform. În caz contrar, puterea va scădea.

Adiţional

Opțiunile secundare includ:

- electrodul iese în afară;

- materialul și grosimea acoperirii electrodului;

- temperatura pieselor de sudat;

- poziția semifabricatelor;

- forma marginii;

- calitatea pregătirii suprafeței.

Alegerea modului potrivit

După ce am văzut care sunt parametrii de mod în general, să trecem la setările pentru fiecare separat.

Raportul dintre curent și grosimea electrodului

Diametrul electrodului este selectat pe baza grosimii cusăturii sudate și a metodei de sudare. Deci, pentru un metal cu o grosime de 3-4 mm, este potrivit un electrod de 3 mm. Piesele cu mai multe profiluri sunt sudate în mai multe treceri, mai întâi se folosește un electrod de 4 mm.

Important! Dacă luați un electrod cu un diametru mai mic, atunci cusătura nu va fi umplută corespunzător, ceea ce va reduce rezistența conexiunii.

După ce ați ales electrodul, consultați tabelele pentru a determina puterea curentului necesară. Pentru același diametru de 3 mm, indicatorul de lucru este de 65-100 A. În plus, dacă trebuie să efectuați sudare verticală sau o cusătură deasupra capului, diametrul electrodului nu trebuie să fie mai mic de 4 mm. Pentru sudarea orizontală, puterea curentului este redusă cu 15-20%.

Lungimea arcului

Acest parametru se referă la distanța de la capătul electrodului la obiect. Indicatorul depinde de dimensiunea electrodului selectat și este prezentat în tabele. Pentru o penetrare de înaltă calitate, este necesar să se obțină o singură valoare pe toată lungimea cusăturii. Este dificil pentru o persoană să urmărească uniformitatea indicatorului; este nevoie de experiență. Deci, pentru un electrod de 4 mm, lungimea arcului este de 4,5 mm și este dificil să se mențină această distanță. Pentru automatizarea procesului se folosesc cărucioare de sudură.

Viteza de penetrare

La efectuarea lucrărilor de sudare, este important ca metalul topit să umple baia. Ar trebui să obțineți o tranziție uniformă, acoperire a marginilor, o cusătură fără subtăieri, lăsare. În acest caz, lățimea recomandată a cusăturii este de 1,5-2 ori mai mare decât diametrul electrodului utilizat. Dacă viteza de sudare este depășită prea mult, metalul nu se va încălzi suficient și se va pierde rezistența.

Polaritatea și tipul de curent

Multe modele de aparate de sudură convertesc curentul alternativ de uz casnic în curent continuu. Este important să nu faceți o greșeală cu polaritatea, direcția fluxului de electricitate. Polaritatea de bază înseamnă conectarea piesei la „+”, iar electrodul la „-”. În funcție de proprietăți, se aplică parametrul modului selectat.

- Polaritatea dreaptă este potrivită pentru sudarea fontei, a oțelului cu carbon scăzut și mediu cu o grosime mai mare de 5 mm.

- Polaritatea inversă este selectată la îmbinarea structurilor din oțel moale și tablă subțire.

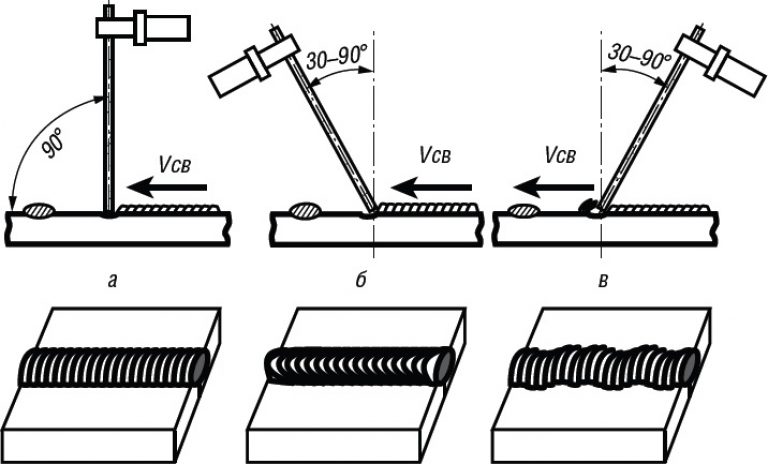

Panta electrodului și lungimea acestuia

Poziția electrodului afectează calitatea sudurii cusăturii. În cele mai multe cazuri, electrodul este ținut perpendicular pe piesa de prelucrat și mutat într-un unghi înainte. Această metodă face posibilă creșterea lățimii cusăturii. Dacă unghiul este mai mare de 90°, atunci direcția este inversată. Această poziție ajută la umplerea completă a băii adânci.

Stilul din electrod depinde de diametrul acestuia și de puterea curentului furnizat. Cu cât lungimea este mai mare, cu atât încălzirea are loc mai lentă.

Înclinarea piesei de prelucrat

Pentru umplerea normală a cusăturii, se recomandă înclinarea pieselor la un unghi de 8-10 °. În caz contrar, poate rezulta fie lipsa de penetrare, fie metalul topit se va scurge. La conectarea țevilor, este imposibil să se schimbe unghiul de înclinare al cusăturii, prin urmare, sudarea se efectuează în direcția de sus în jos.

Înainte de a începe lucrul, este necesar să obțineți toate datele referitoare la piesele care trebuie sudate. După aceea, puteți face alegerea corectă a modului de sudare. Vă recomandăm să configurați corect mașina, să alegeți electrozii și să sudați la viteza potrivită. Dacă aplicați sfaturile din articol, conexiunile vor fi puternice și de încredere.