Curs: Structura, proprietățile de bază și utilizarea lemnului. Scânduri din rasinoase

Astăzi, sute de milioane de conifere creează plantații uriașe în diferite părți ale lumii, iar oamenii folosesc lemnul de-a lungul întregii perioade a civilizației noastre. Placa de conifere este un material excelent pentru construcție și decorare. În acest articol vom vorbi despre lemnul moale, despre calitățile sale pozitive și negative.

Scânduri din rasinoase

Cu excepția celor scumpe lemn de rasinoase, de exemplu, din arborvitae, tisa, chiparos sau ienupăr, cinci tipuri pot fi numite cele mai populare în Rusia:

- Pin

- brad

- zada.

Cherestea de pin este cea mai cunoscută din clasa sa. Chestia este că această specie este foarte comună, ușor de recoltat. Produsele din pin au o nuanță aurie binecunoscută de mulți și un model frumos. Această nuanță este foarte apreciată de experți. Pinul este excelent în toate tipurile de prelucrare, este ecologic și durabil, ceea ce, pe lângă un preț moderat, îl face unul dintre cele mai bune materiale de construcție.

Avantajele acestui material sunt:

- preț accesibil

- putere mare

- ușurința procesării

- performante excelente de izolare termica

- textura frumoasa

- ușurința în aplicare a compozițiilor de protecție și de decor.

Molidul este o sursă puternică de bioenergie. Ca urmare a unei cantități mari de fitoncide, lemnul de molid are capacitatea de a face aerul aproape steril. Clădirile din cherestea de conifere au cele mai multe proprietăți vindecătoare, deoarece mirosul de rășină are un efect pozitiv asupra sistemului respirator și oferă, de asemenea, o senzație de confort și pace. Plăcile de molid sunt puțin mai puțin lucrabile decât plăcile de pin, ca urmare a înnodării mai mari. Principalele avantaje:

- uniformitatea texturii

- culoare alba

- rășină scăzută.

Acest tip de cherestea este utilizat în industria construcțiilor pentru fabricarea blocurilor de ferestre și uși, pardoseli, plinte, arhitrave, placari și amenajări. Ei fabrică și mobilier de uz casnic.

Cedru este un lemn excepțional în ceea ce privește combinația de proprietăți fizice. Niciun alt copac nu se poate compara cu cedrul din punct de vedere al plasticității, precum și din punct de vedere al izolației termice și fonice. Oamenii de știință au dovedit de multă vreme proprietățile medicinale ale cherestea de cedru, care, ca urmare a prezenței crescute a rășinilor, eliberează substanțe biologic active care ameliorează oboseala. Din acest motiv, băile și saunele sunt cel mai adesea construite din lemn de cedru. Acest lemn nu este afectat de gândaci. Placa de cedru are o structură poroasă, datorită căreia ține în mod ideal vopseaua și alte acoperiri decorative pentru o perioadă lungă de timp. O podea din lemn de cedru absoarbe zgomotul, rezistă la putregai și este rezistentă la insectele care mănâncă lemnul. Acest material este mai moale decât alte lemne de rășinoase și, prin urmare, necesită aplicarea obligatorie a vopselei, lacului sau alt strat de protecție.

Lemnul de zada este caracterizat de proprietăți fizice și mecanice sporite: densitatea și rezistența cherestea de zada este cu aproape o treime mai mare decât cea a pinului. În plus, plăcile de zada sunt destul de grele. Lemnul de zada este folosit dacă este nevoie de rezistență ridicată și rezistență la putrezire.

Domeniul cherestea de zada:

- structuri hidraulice

- poli de comunicare

- dormitoare

- rafturi de mine.

În industria construcțiilor de mașini, lemnul de zada înlocuiește adesea lemnul de stejar. Este solicitat și în rândul companiilor de mobilă, deoarece are o textură atractivă.

Bradul - are cea mai mică greutate din clasa sa, ca urmare a structurii unice a fibrelor sale. Densitatea scăzută se explică și prin proporția mică de rășini, ceea ce face bradul indispensabil pentru funcționarea la temperaturi ridicate, dar în același timp reduce rezistența la descompunere. Cu toate acestea, nuanța roșiatică extraordinar de frumoasă îl face popular în industria mobilei, unde bradul este o alternativă minunată la cedrul scump. Principalul dezavantaj al bradului este capacitatea sa de a absorbi umezeala.

conifere

| specii de lemn | Descriere |

| Thuja western | Lemnul este maro-roscat cu o suprafata matasoasa. Rezistent la putregai și atacul insectelor. Folosit pentru căptușeală, construcție de garduri și cadre de sere. dezavantaje: culoarea se estompează în timp, suprafața se deteriorează ușor, iar cuiele dintr-un astfel de lemn nu se țin ferm |

| Lemnul este greu și greu de lucrat. Avantaje: rezistă bine la carii, ține bine unghiile. Folosit pentru stâlpi și garduri de construcție | |

| Roșu de molid | Folosit pentru lucrări în aer liber. Lemnul este durabil, ușor de prelucrat, potrivit pentru gravarea petei și vopsirii. Culoarea variază de la galben deschis la maro roșcat. Putreind rapid, necesită tratament antiseptic |

| molid canadian | Lemnul este mai moale și mai fin decât molidul roșu. Culoarea galben deschis nu se estompează în timp. Folosit pentru decorarea interioară. Nu este impregnat cu un antiseptic, prin urmare nepotrivit pentru utilizare în aer liber |

Scândură tăiată de pin

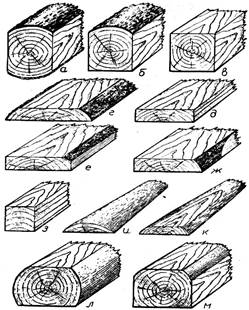

cherestea din conifere produce o varietate de produse. După tipul de plăci de tăiat pot fi:

- miez

- central

- extrem

- croacător.

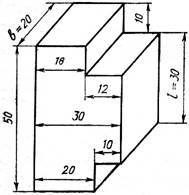

Aproape niciodată nu există mai mult de o placă de bază. Există două plăci centrale, acestea sunt decupate din partea centrală a trunchiului, tăierea între ele se efectuează de-a lungul miezului. Sunt făcute din bușteni subțiri. Cele extreme sunt situate între centrală și plăci. Buștenii groși sunt tăiați în grinzi, iar restul - în scânduri și scânduri sau șipci.

Placa de conifere poate fi tivita si nu tivita. Tivit - aceasta este o placă din care, în timpul tăierii longitudinale a unui buștean, se taie o margine acoperită cu scoarță. Rezultatul este un material neted, descoperit de scoarță. Din acest motiv, este mai popular decât netivită. Parametrii principali ai unei plăci tivite sunt lungimea, lățimea și grosimea. Dar cel mai important lucru pentru constructori este grosimea. Poate varia de la 5 la 50 mm. O bară de lemn este o placă tăiată cu o grosime de peste 50 mm.

O astfel de cherestea este utilizată activ în fiecare etapă lucrari de constructie. În centrul oricărei case se află fundația. Pentru a umple o bandă sau o fundație monolitică, aveți nevoie de cofraje de înaltă calitate, cel mai potrivit material pentru care sunt plăcile. Cofrajele din plăci tivite pot fi numite o soluție economică și rapidă pentru crearea unei fundații.

O astfel de cherestea este utilizată activ în fiecare etapă lucrari de constructie. În centrul oricărei case se află fundația. Pentru a umple o bandă sau o fundație monolitică, aveți nevoie de cofraje de înaltă calitate, cel mai potrivit material pentru care sunt plăcile. Cofrajele din plăci tivite pot fi numite o soluție economică și rapidă pentru crearea unei fundații.

O placă netivită este utilizată pentru a crea un cadru de acoperiș și un subpardoseală.

Pe lângă industria construcțiilor, plăcile sunt utilizate în mod activ în transportul de mărfuri pentru a asigura siguranța mărfii. Scândura tivita și netivită este un material pentru crearea de cutii, rame, lăzi.

Pentru ca scândura tivita să poată servi mult timp, trebuie făcută și uscată corespunzător. Materialul rezultat va servi timp de zeci de ani fără a-și pierde forma și rezistența.

Pe lângă faptul că cheresteaua de rasinoase este foarte convenabilă și practică, este și absolut ecologică. O casă tunsă cu lemn va fi caldă, confortabilă, va avea un efect pozitiv asupra sănătății. Placa tivita pentru podea se caracterizează printr-o conductivitate termică scăzută, drept urmare reține căldura în casă.

Grosimea si latimea lemnului de rasinoase taiate in mm

| Nume | Grosime | Lăţime | |

| Cel mai puţin | Cel mai mare | ||

| Scânduri | 16 | 70 | 180 |

| 19 | 70 | 180 | |

| 25 | 70 | 180 | |

| 30 | 100 | 180 | |

| 40 | 50 | 180 | |

| 50 | 50 | 220 | |

| 60 | 60 | 220 | |

| 70 | 80 | 220 | |

| 80 | 100 | 240 | |

| 100 | 100 | 240 | |

| baruri | 120 | 120 | --- |

| 150 | 150 | 200 | |

| 180 | 180 | 220 | |

| 200 | 200 | 260 | |

| 220 | 280 | 280 | |

Are o mare varietate de proprietăți. Acesta este ceea ce îl face atât de popular în construcții. În plus, materialul de construcție din lemn este complet natural. Există două tipuri principale de el: lemn de esență tare și lemn de esență moale.

Lemn masiv: soiuri și caracteristici

tip tare are densitate mare și rezistență. Astfel de proprietăți determină utilizarea sa în industria construcțiilor și a tâmplăriei. Această rasă include:

Fag. Are o nuanță roșie și galbenă a matricei cu goluri albe. Inelele anuale sunt vizibile pe tăietură. Lemnul are flexibilitate și rezistență ridicate, are o textură uniformă frumoasă. Parchetul și alte acoperiri de finisare sunt realizate din fag.

Instrucțiuni despre cum să alegeți o placă de parchet de bună calitate de la o varietate de producători.

Stejar. Are o culoare maronie, amestecată cu bej și o structură pronunțată din lemn (contururi, linii). Acest material este apreciat pentru rezistența culorii și protecția naturală împotriva umezelii (nu se estompează și nu se umflă). Cu o tăietură radială se observă o textură clară și frumoasă. Mobilierul de elită și alte articole de lux sunt realizate din acest material.

Mesteacăn tăiat vertical  trăsăturile caracteristice ale coniferelor

trăsăturile caracteristice ale coniferelor

Frasin. Acest reprezentant al lemnului de esență tare are o culoare foarte deschisă și un model de textură original. Se caracterizează prin rezistență și duritate ridicate, ceea ce complică foarte mult prelucrarea. Mânerele, echipamentele sportive etc. sunt adesea realizate din cenuşă.

Arțar. Are o culoare delicată gri-roz, cu un model texturat clar și uniform. Lustruit cu ușurință și folosit pentru a simula mai mult rase scumpe. De asemenea, un astfel de material se caracterizează printr-o densitate uniformă, ceea ce simplifică foarte mult prelucrarea acestuia. Din el sunt realizate materiale de fațare, precum și parchet.

Mesteacăn. Are o culoare deschisă și o structură de lemn ușor pronunțată. Se caracterizează prin rezistență relativ scăzută, combinată cu ductilitate

Trasaturi caracteristice lemn de esenta tare stejar tăiat vertical

Pe lângă soiurile descrise mai sus, lemnele de esență tare includ: nuc, afromosia, tei, ulm etc. Toate acestea sunt utilizate în mod activ la fabricarea unei game largi de produse de tâmplărie.

Conifere: soiuri și caracteristici

Speciile de conifere (sau moi) includ:

Pin. Are o schemă de culori destul de diversă: de la maro bogat până la aproape alb, cu dungi roșiatice. Caracterizat prin flexibilitate și rezistență ridicate. Este ușor de prelucrat, ceea ce duce la utilizarea sa în sculptură. Este folosit la fabricarea ferestrelor, ușilor, pardoselii etc.

molid. O astfel de specie de conifere are o culoare destul de variabilă, care depinde de condițiile de germinare. Se caracterizează printr-o textură neclară și un număr semnificativ de noduri, ceea ce face dificilă prelucrarea molidului. Este utilizat la fabricarea pieselor de mobilier care nu sunt supuse la sarcini mari în timpul funcționării.

Roci dure taierea lemnului optiuni de lemn

tisa. Are o culoare roșie-brun cu vene deschise. Se caracterizează prin rezistență foarte mare și ramificație crescută pe trunchi. Un astfel de copac este foarte rezistent la încărcături și umiditate ridicată. Tisa este foarte populară în sculptură.

Cedru. Are o nuanță deschisă cu vene, a cărei culoare depinde de loc și de condițiile de creștere. Acest reprezentant al copacilor de conifere este foarte rezistent la descompunere, dar are un miros specific pronunțat. Produsele realizate din acest material nu sunt capabile să reziste la sarcini mari, așa că este folosit pentru elemente decorative.

zada. Are o nuanță maro închis, uneori cu o tentă maro. Are una dintre cele mai mari rate de rezistență și rezistență la umiditate dintre conifere. Un astfel de material este prelucrat foarte bine și este folosit pentru ferestre, scări și alte elemente care suferă sarcini mari în timpul funcționării. Un astfel de lemn este ideal pentru construirea unei băi, deoarece conține antiseptice speciale care previn degradarea.

Astfel, toate tipurile de lemn enumerate pot fi folosite în diferite domenii de producție. Atunci când alegeți tipul de specie de copac, merită să luați în considerare scopul produsului final și încărcările pe care le va suferi în timpul funcționării ulterioare.

Introducere

1 Caracteristicile generale ale lemnului

1.1 Structura arborelui

1.3 Structura microscopică a lemnului

2 Proprietăți de bază ale lemnului

2.1 Proprietățile chimice ale lemnului

2.2 Proprietăţile fizice ale lemnului

2.3 Proprietăţile mecanice ale lemnului

3 Materiale derivate din lemn

3.1 Lemn rotund

3.2 Cheresteaua (produse tăiate)

3.3 Lemn rindeluit, decojit, despicat, tocat

3.4 Compozite din lemn și lemn modificat

Lista surselor utilizate

INTRODUCERE

Zone uriașe ale planetei noastre sunt acoperite cu păduri, ele ocupă aproximativ o treime din pământ. Produsul principal al pădurii este cheresteaua. După tipul de vegetație forestieră, se disting pădurile de conifere cu un climat temperat cald, pădurile tropicale ecuatoriale, pădurile tropicale umede de foioase și pădurile din regiunile uscate.

Lemnul a fost folosit de foarte multă vreme pentru construcția de locuințe, fabricarea articolelor de uz casnic, pentru vehicule și diverse produse. De-a lungul timpului, împreună cu lemnul, metalul, cimentul, gresia, sticla și materialele plastice au început să fie folosite în construcții.

În ciuda acestui fapt, volumul de prelucrare a lemnului este în continuă creștere, producția și prelucrarea cheresteașului este în creștere. Consumul de produse tăiate va crește în construcția de locuințe, pentru nevoi industriale și casnice, în construcția de structuri de complexitate variată si dimensiuni, in lucrari de reparatii si intretinere, in productia de mobilier, containere si ambalaje.

Utilizarea diversă a lemnului se explică prin combinația rară a multor proprietăți valoroase din acesta. Lemnul este un material durabil și, în același timp, ușor, cu proprietăți bune de izolare termică, capacitatea de a absorbi munca în condiții de șoc fără distrugere și amortizarea vibrațiilor. Este ușor de prelucrat cu unelte de tăiere, lipit, ține metal și alte elemente de fixare. Lemnul este folosit după prelucrare sub formă de cherestea, celuloză, placaj, hârtie, carton, carton și plăci aglomerate. Lemnul este un material structural excelent și este folosit în inginerie mecanică. Lemnul este folosit pentru a face traverse, mobilier și chibrituri, instrumente muzicale, containere și echipamente sportive. Este materia prima pentru obtinerea prin prelucrare chimica a fibrelor snur pentru industria anvelopelor, fibrei de vascoza, drojdiilor furajere, medicamentelor etc.

Cu toate acestea, lemnul are și o serie de dezavantaje: variabilitatea proprietăților în direcția de-a lungul axei trunchiului și transversal; are higroscopicitate, ceea ce duce la o creștere a masei sale și o scădere a rezistenței, iar la uscare, lemnul scade în dimensiune (se produce contracție); se crapă și se deformează; afectat de ciuperci, ceea ce duce la descompunere; lemnul poate arde. Aceste neajunsuri sunt în mare parte eliminate prin prelucrarea chimică și chimico-mecanică a lemnului în materiale de tablă și carton - hârtie, carton, PAL și plăci fibroase, placaj etc.

A îmbunătăți aspect iar pentru a proteja produsele de influențele mediului se folosesc toate tipurile de tratamente de suprafață. Aceste tipuri de prelucrare includ sculptura și arderea, încrustația, aurirea, lipirea cu filme de finisare, acoperirea cu vopsele și lacuri etc.

Dezvoltarea tehnicilor de finisare a lemnului are o istorie lungă. Lemnul a fost unul dintre primele materiale pe care oamenii au început să le folosească pentru fabricarea uneltelor de vânătoare și de muncă. Dorința de a decora și proteja aceste unelte de distrugere ar fi trebuit să își aibă originea în omenire în primele etape ale dezvoltării culturii.

Cu toate acestea, tehnica de finisare a lemnului până în secolul al XX-lea s-a dezvoltat foarte lent, iar materialele de finisare (formatoare de pelicule, pigmenți, coloranți) erau aproape exclusiv de origine naturală.

Tehnica de aplicare și prelucrare a vopselei și lacurilor a rămas manuală mult mai mult timp decât, de exemplu, tăierea lemnului. Abia de la începutul secolului al XX-lea au existat încercări de utilizare a mecanismelor de șlefuire a vopselei și vopselelor de lac și de aplicare a lacului. Modificări mai semnificative au avut loc după primul război mondial, când lacuri și emailuri nitrocelulozice și primele lacuri pe bază de fenol-formaldehidă sintetică și apoi rășini gliptale au început să fie folosite în cantități din ce în ce mai mari pentru finisarea lemnului.

Concomitent cu lacurile și vopselele nitrocelulozice, pulverizarea pneumatică a devenit larg răspândită în locul aplicării tradiționale manuale a acoperirilor cu un tampon și o perie.

În industria mobilei, pentru prima dată, lacurile nitrocelulozice și aplicarea lor prin pulverizare au fost introduse în 1929 la fabrica de mobilă Khalturin din Leningrad.

În aceeași perioadă au început să apară mașini și aparate mecanizate pentru șlefuirea și lustruirea acoperirilor cu paste, mașini de lustruit, mașini cu role și perii.

Schimbări și mai semnificative în tehnica de finisare a lemnului au avut loc după cel Mare Războiul Patriotic. Progresele în chimia polimerilor au dus la apariția în această perioadă a unei serii întregi de vopsele și lacuri noi pe bază de rășini sintetice: alchid-uree-formaldehidă; poliester, epoxidic, poliuretan etc.

O trăsătură caracteristică a majorității lacurilor noi este aceea că formează acoperiri nu ca urmare a simplei evaporări a solvenților, cum ar fi, de exemplu, în cazul lacurilor de șelac și nitroceluloză, ci ca urmare a transformărilor chimice care apar după aplicarea lacului pe suprafața lemnului. Acoperirile rezultate din punct de vedere al rezistenței lor la acțiunea multor reactivi au depășit semnificativ acoperirile de la formatorii de film cunoscuți anterior. Prin urmare, deja în anii cincizeci și șaizeci, lacurile și emailurile din poliester erau utilizate pe scară largă în producția de mobilier, iar lacuri și emailuri alchid-uree-formaldehidice în producția de echipamente sportive și piese de construcție.

În acel moment, împreună cu vopselele lichide pentru finisarea lemnului, materialele de film au început să fie folosite sub formă de hârtie impregnată cu rășini termorigide cu o textură de lemn imprimată pe ea.

Dezvoltarea producției de plăci din lemn (așchii și fibre) și utilizarea acestora în mobilier de cabinet și alte produse din lemn contribuie la simplificarea designului acestora din urmă și la mecanizarea proceselor de finisare a suprafețelor plane simple. Prin urmare, deja de la mijlocul anilor 1950, a început o tranziție de la finisarea produselor asamblate la finisarea unităților și pieselor acestora înainte de asamblare. Simplitatea structurală a unor astfel de ansambluri și piese creează premisele pentru utilizarea pe scară largă a noilor metode mecanizate de aplicare a vopselei și lacurilor și a materialelor de film și de prelucrare a acoperirilor aplicate.

La mijlocul anilor 1950 au apărut așa-numitele mașini de acoperire, care au revoluționat literalmente tehnica de aplicare a vopselelor și a lacurilor pe suprafețele plane ale produselor. În comparație cu pulverizarea pneumatică pe scară largă, aceste mașini nu numai că au crescut productivitatea de câteva ori, dar au și redus semnificativ pierderea de materiale de vopsea și lac.

În anii 1960, mașinile de vopsit au devenit principalul echipament pentru aplicarea vopselelor și lacurilor în producția de mobilier de cabinet. Mașinile de laminat, stropirea și depunerea vopselelor și lacurilor pe produse în câmp electric de înaltă tensiune, mașinile de șlefuit cu bandă și de lustruit cu tambur pentru rafinarea acoperirilor erau de asemenea utilizate pe scară largă la acea vreme.

Pentru finisarea mobilierului și a pieselor de construcții se folosesc linii automate și semiautomate, se dezvoltă metode de întărire rapidă a acoperirilor folosind diferite tipuri de radiații (infraroșu, ultraviolet, electroni accelerați).

În general, tehnica de finisare a lemnului cu vopsele și lacuri și materiale de film a atins acum un nivel destul de ridicat și este în proces de dezvoltare și îmbunătățire ulterioară.

Introducerea de antiseptice, ignifuge, rășini în lemn, precum și plastificarea și presarea, fac posibilă îmbunătățirea proprietăților lemnului natural și obținerea de materiale bio- și rezistente la foc cu rezistență sporită, rezistență la uzură și stabilitate dimensională, anti- frecarea și alte proprietăți tehnologice și operaționale necesare.

Un rol semnificativ în evaluarea lemnului ca material al viitorului îl au proprietățile sale estetice unice. Chiar și deșeurile de lemn au un avantaj față de alte materiale, fiind ușor biodegradabile și nepoluând mediul.

In acest termen de hârtie oferă informații despre caracteristicile structurii macroscopice a lemnului, proprietățile sale chimice, fizice și mecanice, precum și despre materialele care se obțin din lemn.

1. CARACTERISTICI GENERALE ALE LEMNULUI

1.1 Structura arborelui

Lemnul este format din celule elementare, diferite ca mărime și formă. Ele sunt strâns legate. Cavitățile celulare pot fi umplute cu rășini, gume, till și apă. Din celule se formează vasele, razele de miez, se creează pulpă de lemn.

Un copac adult are trunchi, coroană și rădăcini (Figura 1.1)

Trompă. Trunchiul conectează sistemul radicular cu coroana copacului. Conduce apa cu mineralele dizolvate în sus (curent ascendent), iar cu substanțele organice până la rădăcini (curent descendent); stochează nutrienți de rezervă; servește la adăpostirea și menținerea coroanei. Trunchiul dă cea mai mare parte a lemnului (de la 50 la 90% din volumul întregului arbore) și are o importanță industrială majoră. Partea superioară subțire a trunchiului se numește vârf, partea inferioară groasă se numește fund.

Figura 1.1 - Părți ale unui copac în creștere

Cambium este un țesut educațional viu care funcționează în plantele lemnoase de zeci, sute și chiar mii de ani. În zona cu climă temperată, este cel mai activ primăvara și vara. Iarna, cambiul este inactiv. Acest lucru determină structura stratificată a trunchiului copacului. Trunchiul servește și la adăpostirea și susținerea coroanei. Trunchiul dă o masă mare de lemn (de la 50 la 90% din volumul arborelui) și are o importanță industrială majoră.

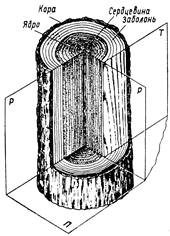

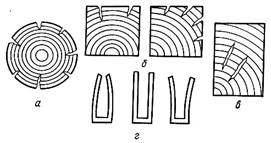

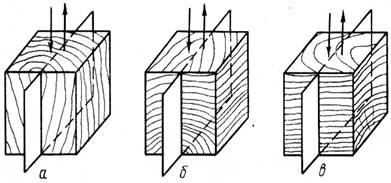

Trunchiul este studiat pe trei secțiuni principale: transversală și două longitudinale - radiale și tangențiale (Figura 1.2). Planul secțiunii transversale, sau de capăt, este perpendicular pe axa trunchiului. Planul uneia dintre tăieturile longitudinale trece prin miezul trunchiului de-a lungul razei capătului - o tăietură radială, planul celeilalte tăieturi - tangențial - este direcționat tangențial la cercurile formate din straturile de creștere anuală. Pe o secțiune transversală, puteți specifica direcțiile radiale și tangențiale, iar pe secțiunile longitudinale, direcțiile de-a lungul fibrelor și radiale sau tangențiale.

Principalele părți anatomice ale trunchiului sunt ușor de detectat pe secțiunea transversală. Partea exterioară - scoarța diferă brusc ca aspect de partea interioară - lemn, care ocupă cel mai mare volum al trunchiului. Lemnul înconjoară o mică zonă centrală - miezul. Stratul de cambium situat între lemn și scoarță este invizibil cu ochiul liber.

Figura 1.2 - Principalele părți ale trunchiului și secțiunile principale: P - transversal, R - radial, T - tangențial

Miezul este relativ rar localizat în centrul geometric al secțiunii trunchiului, de obicei este mai mult sau mai puțin deplasat în lateral. Miezul de pe secțiunea transversală are forma unei pate întunecate cu diametrul de 2-5 mm (la socul ajunge la 1 cm). La unele specii, are o formă ovală sau rotunjită, la altele este triunghiulară (arin), patru și pentagonală (frasin și plop) și în formă de stea (stejar). Miezul este relativ rar localizat în centrul geometric al secțiunii trunchiului, de obicei este mai mult sau mai puțin deplasat în lateral. Pe o secțiune radială longitudinală, miezul arată ca o linie dreaptă maro îngustă la conifere sau o fâșie sinuoasă în lemn de esență tare.

Lemnul ocupă cea mai mare parte a volumului trunchiului. Diametrul trunchiului variază foarte mult, de la aproximativ 6-8 până la 100 cm. secțiune transversală trunchiul și, în consecință, lemnul este cel mai adesea aproape de un cerc, dar uneori secțiunea ia forma unei elipse. Diametrul scade odată cu înălțimea trunchiului. În partea superioară a trunchiului, lemnul este străpuns de noduri, care sunt resturi de ramuri.

Scoarța acoperă exteriorul cambiumului și a lemnului. Pe o secțiune transversală a trunchiului, are forma unui inel, vopsit de obicei mult mai închis decât lemnul (Figura 1.2). În scoarța groasă a copacilor adulți, două straturi se disting cu o tranziție treptată sau bruscă de la unul la altul: cel exterior este crusta (scopul său este de a proteja țesuturile vii ale trunchiului de fluctuațiile bruște de temperatură, evaporarea umidității, pătrunderea ciupercilor, bacteriilor și deteriorarea mecanică) iar stratul interior este libenul, direct adiacent cambiului. Scopul bast este de a conduce nutrienții organici formați în frunze în josul trunchiului. La copacii tineri, coaja este netedă, uneori acoperită cu solzi subțiri care cad; când trunchiul se îngroașă, în scoarță apar crăpături care se adâncesc odată cu vârsta copacului. După natura suprafeței, scoarța poate fi netedă (brad), brăzdată (stejar), solzoasă (pin), fibroasă (ienupăr) și neruoasă (euonymus). Culoarea scoarței de exterior variază foarte mult: de la alb (mesteacăn), gri deschis (brad), gri verzui (aspen) la gri (frasin), gri închis (stejar) sau maro închis (molid). În fiecare an, grosimea scoarței crește. Cu toate acestea, din cauza cantității mici de creștere anuală și a dispariției treptate a straturilor exterioare sub formă de solzi, scoarța nu atinge niciodată o grosime ca cea a lemnului. Volumul relativ de scoarță din trunchi (fără ramuri) pentru speciile principale este dat în tabelul 1.1.

Tabelul 1.1 - Volumul relativ al scoarței din trunchi

După cum se poate observa din datele din Tabelul 1.1, volumul ocupat de scoarță variază între 6 și 25% din volumul trunchiului, în funcție de specie, precum și de vârsta arborelui și de condițiile de creștere. Odată cu vârsta copacului, volumul relativ al scoarței scade, iar odată cu deteriorarea condițiilor de creștere, dimpotrivă, crește. Ponderea scoarței în volumul trunchiului scade odată cu creșterea diametrului trunchiului.

Coroana și rădăcinile. O proporție semnificativă din biomasa unui copac cade pe coroana și rădăcinile unui copac în creștere.

Rădăcinile sunt reprezentate de un întreg sistem, care include rădăcini mici care absorb apa cu minerale dizolvate în ea și rădăcini groase care țin copacul în interior. pozitie verticala, conduc apa spre trunchi și depozitează rezervele de nutrienți. În industrie, rădăcinile sunt folosite ca combustibil de mâna a doua și pentru producția de cipuri tehnologice. Rădăcinile mari (cioturi) de conifere, lăsate în zona de tăiere timp de 10-15 ani, sunt îmbogățite cu rășină și servesc drept materie primă pentru obținerea terebentină și colofoniu.

O coroană este o colecție de ramuri acoperite cu frunze. În frunzele verzi, din carbonul absorbit din aer sub formă de dioxid de carbon și apa din sol, se formează substanțe organice complexe care sunt necesare vieții arborelui.

Utilizarea industrială a coroanei este mică. Din frunze (ace) se obtin faina vitaminica, medicamentele, uleiul de brad; din ramuri - așchii tehnologice pentru producția de carton container, PAL și fibre.

Tabelul 1.2 oferă date despre volumul relativ al părților copacilor. Aceste tabele sunt pur orientative, deoarece se pot schimba odată cu vârsta arborelui și în funcție de condițiile externe.

Tabel 1.2 - Volumul relativ al părților arborelui

Pe baza datelor din Tabelul 1.2, vedem că mesteacănul are cel mai mare volum al trunchiului și cel mai mic volum de rădăcini; frasinul are cel mai mic volum al trunchiului și cel mai mare volum de ramuri; fagul are si un volum mic al trunchiului, dar in acelasi timp cel mai mare volum de radacini.

1.2 Structura macroscopică a lemnului

Alburn, duramen, lemn matur. Lemnul speciei noastre forestiere este de obicei vopsit într-o culoare deschisă. În același timp, la unele specii, întreaga masă de lemn este vopsită într-o singură culoare (arin, mesteacăn, carpen), la altele partea centrală are o culoare mai închisă (stejar, zada, pin). Partea de culoare închisă a trunchiului se numește miez, iar partea periferică deschisă se numește alburn.

În cazul în care partea centrală a trunchiului are un conținut mai mic de apă, adică este mai uscată, se numește lemn copt, iar stâncile se numesc lemn copt. Rocile cu miez se numesc sunet. Restul rocilor, care nu prezinta diferenta intre partile centrale si periferice ale trunchiului, nici ca culoare, nici ca continut de apa, se numesc alburn (non-core).

Dintre speciile de arbori, miezul este: conifere - pin, zada, cedru; foioase - stejar, frasin, ulm, plop. Speciile de lemn matur sunt din molid și brad conifer, din fag de foioase și aspen. Alburnul include lemn de esență tare: mesteacăn, arțar, carpen, cimiș.

Cu toate acestea, la unele specii non-nucleu (mesteacăn, fag, aspen) se observă o întunecare a părții centrale a trunchiului. În acest caz, zona centrală întunecată se numește nucleu fals. Copacii tineri de toate speciile nu au miez și constau din alburn. Numai cu trecerea timpului se formează miezul datorită trecerii alburnului în lemn sănătos.

Miezul se formează din cauza morții celulelor vii din lemn, a blocării căilor navigabile, a depunerilor de taninuri, coloranți, rășini, carbonat de calciu. Ca rezultat, culoarea lemnului, masa și proprietățile mecanice ale acestuia se schimbă. Lățimea alburnului variază în funcție de rasă, condițiile de creștere. La unele rase, miezul se formează în al treilea an (tisa, salcâm alb), pentru alții - pentru anul 30-35 (pin). Prin urmare, alburnul tisei este îngust, în timp ce cel al pinului este lat.

Trecerea de la alburn la duramen poate fi bruscă (zada, tisa) sau lină (nuc, cedru). Într-un copac în creștere, alburnul servește la conducerea apei cu minerale de la rădăcini la frunze, iar miezul îndeplinește o funcție mecanică. Lemnul de alburn trece cu ușurință prin apă, este mai puțin rezistent la descompunere, prin urmare, la fabricarea recipientelor pentru mărfuri lichide, alburnul trebuie utilizat într-o măsură limitată.

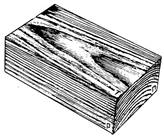

Straturi anuale, lemn timpuriu și târziu. Secțiunea transversală arată straturi concentrice situate în jurul miezului. Aceste formațiuni reprezintă creșterea anuală a lemnului. Se numesc straturi anuale. Pe secțiunea radială, straturile anuale arată ca dungi longitudinale, pe secțiunea tangențială - linii sinuoase (Figura 1.3). straturile anuale cresc anual de la centru spre periferie iar stratul cel mai tânăr este cel exterior. Vârsta copacului poate fi determinată de numărul de straturi anuale de pe secțiunea de capăt de pe fund.

Figura 1.3 - Vedere a straturilor anuale pe secțiunile principale: P - transversal, R - radial, T - tangențial

Lățimea straturilor anuale depinde de rasă, condiții de creștere, poziție în trunchi. La unele specii (cu creștere rapidă) straturile anuale sunt largi (plop, salcie), la altele sunt înguste (cifis, tisa). Cele mai înguste straturi anuale sunt situate în partea inferioară a trunchiului; în sus, lățimea straturilor crește, deoarece arborele crește atât în grosime, cât și în înălțime, ceea ce aduce forma trunchiului mai aproape de cilindru.

La aceeași rasă, lățimea straturilor anuale poate fi diferită. În condiții nefavorabile de creștere (secetă, îngheț, lipsă de nutrienți, soluri pline de apă), se formează straturi anuale înguste.

Uneori, pe două laturi opuse ale trunchiului, straturile anuale au o lățime inegală. De exemplu, la copacii care cresc la marginea unei păduri, pe partea îndreptată spre lumină, inelele anuale sunt largi. Ca rezultat, miezul unor astfel de copaci este deplasat în lateral, iar trunchiul are o structură excentrică.

Unele rase se caracterizează printr-o formă neregulată a straturilor anuale. Deci, pe secțiunea transversală a carpenului, tisă, ienupăr, se observă ondulația straturilor anuale.

Fiecare inel anual este format din două părți - lemn timpuriu și lemn târziu: lemn timpuriu (interior) cu fața la miez, ușor și moale; lemn târziu (exterior) cu fața la scoarță, întunecat și dur. Diferența dintre lemnul timpuriu și cel târziu este clară la conifere și unele foioase. Lemnul timpuriu se formează la începutul verii și servește la transportul apei în sus pe trunchi; lemnul târziu se depune spre sfârşitul verii şi are o funcţie preponderent mecanică. Densitatea și proprietățile sale mecanice depind de cantitatea de lemn târziu.

Raze de bază, repetări de bază. Pe secțiunea transversală a unor roci, linii ușoare, adesea strălucitoare, îndreptate de la miez spre scoarță sunt clar vizibile cu ochiul liber - razele de miez. Razele centrale sunt prezente la toate rasele, dar doar câteva sunt vizibile.

În lățime, razele miezului pot fi foarte înguste, nevăzute cu ochiul liber (la cimiș, mesteacăn, aspen, par și toate conifere); îngust, greu de distins (la arțar, ulm, ulm, tei); larg, vizibil cu ochiul liber pe o secțiune transversală. Grinzile late sunt reale late (pentru stejar, fag) și fals late - ciorchini de grinzi înguste apropiate (pentru carpen, arin, alun).

Pe o secțiune radială, razele miezului sunt vizibile sub formă de dungi sau panglici strălucitoare ușoare situate peste fibre. Razele miezului pot fi de culoare mai deschisă sau mai închisă decât lemnul din jur.

Pe o secțiune tangențială, ele sunt vizibile ca linii întunecate cu capete ascuțite sau ca dungi lenticulare situate de-a lungul fibrelor. Lățimea fasciculului variază de la 0,015 la 0,6 mm.

Grinzile de miez din lemn doborât creează un model frumos (pe o tăietură radială), care este important atunci când alegeți lemnul ca material decorativ.

Într-un copac în creștere, razele medulare servesc pentru a conduce apa în direcție orizontală și pentru a stoca nutrienții de rezervă.

Numărul de raze de miez depinde de specie: lemnele de esență tare au de aproximativ 2-3 ori mai multe raze de miez decât coniferele.

Pe secțiunea de capăt de lemn a unor specii, se pot vedea pete închise împrăștiate de culoare maro, maro, situate mai aproape de limita stratului anual. Aceste formațiuni se numesc repetări de bază. Repetările miezului se formează din cauza deteriorării cambiului de către insecte sau îngheț și seamănă cu culoarea miezului.

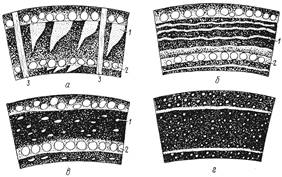

Vasele. Pe secțiunea transversală (cafă) a lemnului de esență tare sunt vizibile găuri, reprezentând secțiuni de vase - tuburi, canale de diferite dimensiuni, destinate conducerii apei. După mărime, vasele sunt împărțite în mari, clar vizibile cu ochiul liber și mici, nevăzute cu ochiul liber. Vasele mari sunt cel mai adesea situate în lemnul timpuriu al straturilor anuale și formează un inel continuu de vase într-o secțiune transversală. Astfel de lemne de esență tare se numesc inel-vascular. La speciile inelare-vasculare, în lemnul târzie, se adună mici vase în grupuri, clar vizibile datorită culorii lor deschise. Dacă vasele mici și mari sunt distribuite uniform pe toată lățimea stratului anual, atunci astfel de specii se numesc foioase vasculare împrăștiate.

La lemnele de esență tare inelare, inelele anuale sunt clar vizibile datorită diferenței puternice dintre lemnul timpuriu și lemnul târziu. La speciile vasculare de foioase împrăștiate, nu se observă o astfel de diferență între lemnul timpuriu și cel târziu și, prin urmare, inelele anuale sunt puțin vizibile.

La speciile de foioase inel-vasculare, vasele mici din lemn târzie formează următoarele tipuri de grupări: radiale - sub formă de dungi radiale ușoare (Figura 14, a.) stejar, castan; tangențial - vasele mici formează linii ondulate ușoare situate paralel cu limita stratului anual (Figura 1.4, b) - ulm, ulm, ulm; împrăștiate - vasele mici din lemn târzie sunt adunate în puncte sau liniuțe ușoare (Figura 1.4, c). Pe secțiunile radiale și tangențiale, vasele mari arată ca niște șanțuri longitudinale. Diametrul vaselor mari variază de la 0,2 la 0,4 mm, mic - de la 0,015 la 0,1 mm. Lungimea vaselor nu depășește adesea 10 cm, dar în stejar ajunge la câțiva metri. Volumul vaselor, în funcție de rasă, variază de la 7 la 43%.

Vasele reduc rezistența lemnului, deoarece sunt elemente slabe. Ele facilitează permeabilitatea lemnului la lichide și gaze pe direcția longitudinală.

Figura 1.4 - Tipuri de grupări de vase mici din lemn de esență tare: a - radială (stejar), b - tangenţială (ulm), c - împrăștiată (frasin), d - dispunerea vaselor în specii vasculare împrăștiate din lemn de esență tare.

Pasaj de rășină. O trăsătură caracteristică a structurii lemnului de conifere sunt pasajele de rășină. Există canale de rășină verticale și orizontale. Cele orizontale trec de-a lungul razelor centrale. Conductele verticale de rășină sunt canale subțiri înguste umplute cu rășină. Pe secțiunea transversală, canalele verticale de rășină sunt vizibile sub formă de puncte ușoare situate în lemnul târziu al stratului anual; pe secțiunile longitudinale, canalele de rășină sunt vizibile sub formă de linii întunecate îndreptate de-a lungul axei trunchiului. Numărul și dimensiunea pasajelor de rășină depind de tipul de lemn. În lemnul de pin, pasajele de rășină sunt mari și numeroase, în lemnul de zada - mici și puține.

Conductele de rășină ocupă un volum mic de lemn de trunchi (0,2-0,7%) și, prin urmare, nu au un efect semnificativ asupra proprietăților lemnului. Ele sunt importante la atingere, când rășina (rășina) este obținută din copaci în creștere.

În ceea ce privește numărul de treceri de rășină, pe primul loc se află pinul, urmat de cedru, apoi zada și molid. În ultimele două, pasajele de rășină ocupă nu mai mult de 0,2% din volumul total de lemn. Cu toate acestea, chiar și la speciile cu canale mari și numeroase de rășină, acestea ocupă mai puțin de 1% din volumul total de lemn.

1.3 Structura microscopică a lemnului

Structura microscopică a lemnului. Un studiu al lemnului la microscop arată că acesta constă din cele mai mici particule - celule, în mare parte (până la 98%) moarte. Celula vegetală are cea mai subțire înveliș transparent, în interiorul căreia se află protoplastul, format din citoplasmă și nucleu.

Peretele celular din celulele plantelor tinere este o peliculă transparentă, elastică și foarte subțire (până la 0,001 mm). Este format din materie organică - fibre sau celuloză.

Odată cu dezvoltarea, în funcție de funcțiile pe care o anumită celulă este chemată să le îndeplinească, dimensiunea, compoziția și structura învelișului său se schimbă semnificativ. Cel mai frecvent tip de alterare a peretelui celular este lignificarea și înfundarea acestora.

Lignificarea membranei celulare are loc în timpul vieții celulelor ca urmare a formării în ele a unei substanțe organice speciale - lignina. Celulele lignificate fie încetează complet creșterea, fie cresc în dimensiune într-o măsură mult mai mică decât celulele cu membrane de celuloză.

Celuloza din membrana celulară se prezintă sub formă de fibre, care se numesc microfibrile. Golurile dintre microfibrile sunt umplute în principal cu lignină, hemiceluloză și umiditate legată.

În procesul de creștere, pereții celulari se îngroașă, lăsând locuri neîngroșate numite pori. Porii servesc la transportul de apă și nutrienți dizolvați de la o celulă la alta.

Tipuri de celule din lemn. Celulele care alcătuiesc lemnul sunt variate ca formă și dimensiune. Există două tipuri principale de celule: celule cu o lungime a fibrei de 0,5-3 mm, un diametru de 0,01-0,05 mm, cu capete ascuțite - celule prosenchimale și mai mici care arată ca o prismă poliedrică cu aproximativ aceleași dimensiuni laterale (0, 01-0,1 mm), - parenchimatoase.

Celulele parenchimatoase servesc la depozitarea nutrienților de rezervă. Nutrienții organici sub formă de amidon, grăsimi și alte substanțe se acumulează și se depozitează în aceste celule până în primăvară, iar primăvara sunt trimiși în coroana copacului pentru a forma frunze. Rândurile de celule parenchimatoase sunt situate lângă copac de-a lungul razei și fac parte din razele medulare. Numărul lor în volumul total de lemn este nesemnificativ: la speciile de conifere 1-2%, la lemn de esență tare - 2-15%.

Cea mai mare parte a lemnului tuturor speciilor este formată din celule prosenchimale, care, în funcție de funcțiile vitale pe care le îndeplinesc, se împart în conductoare și de susținere sau mecanice. Celulele conductoare dintr-un copac în creștere servesc pentru a conduce apa cu soluții de substanțe minerale din sol către coroană, în timp ce celulele de susținere creează rezistența mecanică a lemnului.

Țesături din lemn. Celulele cu aceeași structură, îndeplinind aceleași funcții, formează țesuturi de lemn.

În conformitate cu scopul și tipul celulelor care alcătuiesc țesuturile, există: țesuturi de depozitare, conductoare, mecanice (de susținere) și tegumentare.

Țesuturile de depozitare constau din celule de depozitare scurte și servesc la acumularea și stocarea nutrienților. Țesuturile de depozitare se găsesc în trunchi și rădăcini.

Țesuturile conductoare constau din celule alungite cu pereți subțiri (vase, tuburi) prin care umiditatea absorbită de rădăcini trece către frunze.

Lungimea vaselor este în medie de aproximativ 100 mm; la unele specii, precum stejarul, vasele ajung la 2-3 m lungime. Diametrul vaselor variază de la sutimi de milimetru (la rasele vasculare mici) la 0,5 mm (la rasele vasculare mari).

Țesuturile mecanice (suportul) sunt situate în trunchi. Aceste țesături conferă stabilitate copacului în creștere. Cu cât această țesătură este mai mare, cu atât lemnul este mai dens, mai dur, mai puternic. Țesuturile mecanice se numesc libriforme.

Țesuturile tegumentare sunt localizate în cortex și joacă un rol protector.

Structura lemnului de conifere. Lemnul de conifere se caracterizează prin simplitate comparativă și structură corectă. Masa sa principală (90-95%) este formată din celule alungite dispuse în rânduri radiale cu capete oblice, numite traheide. Pereții traheidelor au pori prin care comunică cu celulele vecine. În cadrul stratului anual se disting traheidele timpurii și târzii. Traheidele timpurii se formează primăvara și începutul verii, au cochilii subțiri cu pori, cavități largi și servesc la transportul apei cu minerale dizolvate. În traheidele timpurii, dimensiunea în direcția radială este mai mare decât în cea tangențială. Capetele traheidelor timpurii sunt rotunjite.

Traheidele târzii se formează la sfârșitul verii, au cavități înguste și membrane celulare groase, prin urmare îndeplinesc o funcție mecanică, dând rezistență lemnului. Mărimea în direcția radială este mai mică decât în direcția tangențială.

Numărul de pori de pe pereții traheidelor timpurii este de aproximativ 3 ori mai mare decât pe pereții traheidelor târzii. Traheidele sunt celule moarte. În trunchiul unui copac în creștere, doar stratul anual nou format conține traheide vii.

Razele centrale ale coniferelor sunt înguste, puțin vizibile sau deloc vizibile cu ochiul liber. Sunt formate în principal din celule parenchimatoase.

Parenchimul lemnos la conifere nu este foarte frecvent și este format din celule parenchimatoase simple sau celule alungite pe lungimea trunchiului, conectate în rânduri lungi de-a lungul axei trunchiului. Nu există parenchim lemnos la tisa și pinul.

Structura lemnului de esență tare. În comparație cu coniferele, lemnele de esență tare au o structură mai complexă. Cea mai mare parte a lemnului de esență tare este alcătuită din vase și traheide vasculare, fibre libriforme și celule parenchimatoase.

2. PRINCIPALELE PROPRIETĂȚI ALE LEMNULUI

2.1 Proprietățile chimice ale lemnului

Compoziția chimică a lemnului și a scoarței. Lemnul este compus în principal din materie organică. Elementar compoziție chimică lemnul de toate speciile este aproape același. Partea organică a lemnului absolut uscat (uscat la 103 ° C) conține în medie 49-50% carbon, 43-44% oxigen, aproximativ 6% hidrogen și 0,1-0,3% azot.

Partea anorganică poate fi izolată ca cenuşă prin arderea lemnului. Cantitatea de cenușă din lemn este de aproximativ 0,2-1%. Compoziția cenușii include calciu, potasiu, sodiu, magneziu, în cantități mai mici fosfor, sulf și alte elemente. Ele formează minerale, dintre care majoritatea sunt insolubile în apă. Dintre solubile, primul loc este ocupat de alcaline - potasiu și sodă, iar din insolubile - săruri de calciu.

Scoarța diferă puțin de lemn în compoziția elementară, dar conține mai multe minerale. Compoziția chimică a scoarței unor roci este dată în tabelul 2.1.

Tabel 2.1 - Compoziția chimică a scoarței, %

| Substanțe | Pin | molid | mesteacăn | |||

| Lub | Crustă | Lub | Crustă | Lub | Crustă | |

| Celuloză | 18,2 | 16,4 | 23,2 | 14,3 | 18,5* | 3,4* |

| lignină | 17,1 | 43,6 | 15,6 | 27,4 | 20,3 | 1,3 |

| Pentozani | 12,1 | 6,8 | 9,7 | 7,1 | 20,2 | 1,1 |

| hexozani | 16,3 | 6,0 | 9,3 | 7,7 | -- | -- |

| Suberin | 0,0 | 2,9 | 0,0 | 2,8 | 1,2 | 38,7 |

extractiv: solubil în apă solubil în alcool solubil în eter |

||||||

*Inclusiv hexani

Din datele din Tabelul 2.1 se poate observa că raportul dintre principalele substanțe organice din scoarță este diferit de cel din lemn, aici fiind mult mai puțină celuloză. În plus, partea exterioară a scoarței conține suberina, care nu se găsește în lemn.

Celuloza este un polimer liniar - o polizaharidă. Formula celulozei (C 6 H 10 O 5) n, unde n este gradul de polimerizare. În peretele celular, celuloza este în combinație cu alte substanțe. Celuloza este o substanță albă, cu densitate 1,54-1,58 g/cm3. Lemnul de conifere conține mai multă celuloză (41-58%) decât lemnul de esență tare (39-47%).

Celuloza este o substanță foarte stabilă, insolubilă în apă, alcool, eter, acetonă. Metodele industriale de producere a celulozei din lemn se bazează pe această proprietate.

Lignina este un compus cu moleculare înaltă de natură aromatică, densitate 1,25-1,45 g/cm 3 . Comparativ cu celuloza, lignina contine mai mult carbon (celuloza 44%, lignina 60-65%) si mai putin oxigen. Lignina este o substanță mai puțin stabilă; atunci când este încălzită, se dizolvă în alcali și acizi; este folosită sub formă de combustibil pulverizat, în producția de lianți de pământ de turnare în turnătorie, materiale plastice, vanilină, cărbune activ etc.

Hemicelulozele combină un grup de polizaharide care alcătuiesc peretele celular, dar diferă de celuloză prin proprietăți chimice și fizice. Grupul hemicelulozelor include pentozani și hexozani. Comparativ cu celuloza, hemicelulozele au un grad scăzut de polimerizare, ceea ce explică solubilitatea lor crescută în alcalii diluate și hidrolizabilitatea ușoară.

Tabel 2.2 - Conținutul de substanțe organice din lemnul speciilor de conifere și foioase

Din datele din Tabelul 2.2 se poate observa că speciile de conifere conțin cea mai mare cantitate de celuloză, lignină și hexozani, iar lemnele de esență tare conțin hemiceluloze și pentozani.

Substantele extractive se obtin prin extractie cu apa si solventi organici. Apa extrage taninurile, gumele și coloranții din lemn. Partea activă a taninurilor sunt tanidele. Se găsesc în miezul stejarului (6-11%) și castanului (6-13%), precum și în scoarța de salcie, zada, stejar, molid, brad (de la 5 la 16%). Taninurile sunt solubile în apă și alcool, ușor de oxidat în prezența alcalinelor. Taninurile sunt folosite în industria pielăriei pentru îmbrăcarea pielii din piei crude de animale. Acest lucru conferă pielii rezistență la carii, elasticitate și capacitatea de a nu se umfla.

Gumele sunt rășini solubile în apă. Substanțele colorante de galben, maro, roșu și albastru sunt conținute în cavitățile celulelor lemnoase (mai mult în miez) și scoarță.

Suberin. Acesta este un amestec de substanțe, inclusiv acizi organici și esterii lor metilici. Suberina se găsește numai în cortex și provoacă înfundarea pereților celulari ai cortexului.

Compoziția chimică a lemnului din principalele specii este dată în tabelul 2.3.

Tabel 2.3 - Compoziția chimică a lemnului din speciile principale, %

| Rasă | Celuloză | lignină | Pentozani | hexozani | Frasin | Extractive, solubile | |

| in aer | in apa | ||||||

| Pin | 51,9 | 28,2 | 11,2 | 9,3 | 0,2 | 1,6 | 0,6 |

| molid | 58,3 | 29,0 | 10,1 | 9,8 | 0,2 | 1,1 | 1,8 |

| zada siberiana | 45,8 | 29,5 | 9,3 | -- | 1,0 | 1,8 | 5,1 |

| Brad | 48,0 | 29,9 | 5,3 | 17,8 | 0,7 | 0,9 | 1,4 |

| Cedru | 50,0 | 30,1 | 8,6 | 11,8 | 0,1 | 2,4 | 1,5 |

| Stejar | 38,9 | 23,8 | 28,8 | -- | 0,3 | 0,6 | 1,8 |

| Fag | 42,2 | 20,8 | 29,3 | 7,6 | 0,5 | 0,5 | 0,6 |

| mesteacăn | 46,8 | 21,2 | 32,9 | -- | 0,4 | 3,0 | 1,5 |

| arțar | 41,5 | 23,1 | 25,6 | 7,7 | 0,3 | 0,3 | 0,5 |

| Aspen | 52,4 | 20,3 | 22,6 | 0,5 | 0,2 | 1,6 | 2,2 |

Tabelul 2.3 arată că lemnul de conifere are un conținut puțin mai mare de celuloză, iar lemnul de esență tare un conținut ridicat de pentozani.

Producția și utilizarea materialelor celulozice. Celuloza este baza unui număr de materiale utilizate pe scară largă. Poate fi obținut prin îndepărtarea tuturor celorlalte substanțe de pe pereții celulari ai lemnului. În procesele de gătit, acționând asupra lemnului cu diverși agenți, se dizolvă substanțele însoțitoare, care sunt mai puțin rezistente chimic.

În industrie se folosesc metode acide, alcaline și neutre de producere a celulozei.

metode acide. Acest grup include metodele cu sulfiți și bisulfiți. Prin metoda sulfitului se folosește ca materie primă lemn din specii de conifere cu conținut scăzut de rășină (molid, brad) și o serie de foioase.

Buștenii scurti decojiți (lemn de celuloză) sunt prelucrați în așchii pe tocători. Așchiile de lemn sunt încărcate în digestoare verticale cu o capacitate de până la 400 m 3 . Acidul sulfit de gătit este furnizat cazanului, care este o soluție de acid sulfuros care conține o anumită cantitate de bisulfit de calciu Ca (HSO 3) 2 . Baza de calciu (CaO) poate fi înlocuită cu magneziu, sodiu sau amoniu. Gătitul se efectuează la 130-150 aproximativ C și o presiune de 0,5-1 MPa timp de 5-12 ore. Ca urmare a gătirii, se obține celuloză și substanțe organice care au trecut în soluție - lichior sulfit. Celuloza se spala, se curata de crengi, aschii de lemn, nisip; albit cu clor. La mașini speciale, pulpa este deshidratată și transformată într-o bandă densă, care este apoi tăiată în foi și împachetată în mănunchiuri. În această formă, celuloza tehnică este furnizată fabricilor de hârtie și altor întreprinderi.

Lichiorul sulfit este folosit pentru a obține drojdie furajeră proteică, alcool etilic și alte produse prin procesare biochimică. Procesarea chimică a leșiei poate produce vanilină, fenoli și acizi aromatici.

Metoda bisulfitului face posibilă utilizarea lemnului de aproape orice specie pentru producerea de celuloză. Chipsurile sunt gătite într-o soluție apoasă de bisulfat de sodiu, magneziu sau amoniu. Echipamentele și tehnologia sunt în multe privințe similare cu cele utilizate în metoda sulfitului. Cu toate acestea, temperatura procesului de gătire este mai mare (155-165 o C).

Metode alcaline. Acest grup include metode cu sulfat și sodă. Pentru obținerea celulozei prin metoda sulfatului, se poate folosi lemn de orice specie, inclusiv lemn foarte rășinos (pin, etc.) tocat în așchii este gătit într-o soluție care conține hidroxid de sodiu NaOH și de 3 ori mai puțină sulfură de sodiu Na 2 S. Gătitul este efectuat în cazane cu o capacitate de 75-160 m 3 la 170-180 cca C şi o presiune de 0,8-1 MPa timp de 3-5 ore. La sfârșitul procesului, soluția de gătit devine neagră și se numește lichior negru. Lichiorul negru este fiert pentru a compensa pierderea de Na2S, amestecat cu sulfat de sodiu Na2SO4 şi calcinat. În acest caz, partea organică a lichiorului este arsă (folosită drept combustibil), iar partea minerală este folosită pentru prepararea soluției de gătit (lichior alb). Operațiunile rămase sunt aceleași ca și în producerea pastei de sulfit. Gătitul poate fi efectuat nu numai în cazane, ci și în dispozitive continue de înaltă performanță. Pentru a obține celuloză de înaltă calitate pentru prelucrare chimică, lemnul este supus prehidrolizei (abur, apă clocotită la 170 ° C sau în alt mod) pentru a elimina majoritatea hemicelulozelor. Randamentul celulozei prin metoda sulfatului este de 40-50%.

Metoda sulfatului face posibilă obținerea de fibre mai puternice necesare pentru producerea de cordon și alte scopuri. Avantajele acestei metode includ și tehnologia de regenerare a lichidului avută în vedere. Acest lucru face posibilă efectuarea procesului într-un circuit închis, reducând la minimum poluarea corpurilor de apă.

Ca produse secundare în producția de sulfat de celuloză, terebentina este captată și săpunul sulfat este îndepărtat de pe suprafața lichidului răcit, a cărui descompunere cu acid mineral dă ulei de tall. Acest produs este utilizat în producția de săpun de rufe, ulei de uscare, uleiuri lubrifiante. Din ulei de tall se obțin colofoniu, fitosterol folosit pentru tratarea aterosclerozei, a pielii și a altor boli, precum și o serie de produse folosite la producerea pesticidelor, detergenților, emulgatorilor etc. O parte din lignină alcalină poate fi folosită ca umplutură pentru cauciucul sintetic fără a deteriora producția principală, pentru a înlocui fenolul în producția de materiale plastice, în anvelope, ceramică și alte industrii. Drojdia furajeră poate fi obținută din prehidrolizat. A doua metodă alcalină de producere a celulozei este sifonul. Pe baza utilizării sodei caustice ca reactiv; pierderile alcaline sunt compensate prin adăugarea de sifon.

Mod neutru. Această metodă este utilizată pentru obținerea pulpei din lemn de esență tare cu un conținut foarte mare de substanțe înrudite. Soluția de gătit care conține sulfit de sodiu Na 2 SO 3 sau sulfat de amoniu (NH 4 ) 2 SO 3 are o reacție aproape de neutră, de aceea metoda se numește monosulfit sau sulfit neutru. Gătitul se efectuează în cazane discontinue sau continue la o temperatură finală de 160-180 ° C, o presiune de 0,65-1,25 MPa și durează 0,2-6 ore. Principalul dezavantaj este incapacitatea de a folosi lemn de conifere.

Pentru toate metodele utilizate în industrie pentru producerea celulozei este caracteristică formarea deșeurilor, poluând într-o oarecare măsură mediul cu compuși sulfuri. Prin urmare, dezvoltarea tehnologiei celulozei fără sulf este deosebit de importantă.

hidroliza lemnului. Când soluțiile apoase de acizi interacționează cu lemnul, are loc hidroliza părții sale polizaharide. Celulozele și hemicelulozele sunt hidrolizate în zaharuri simple. Zaharurile rezultate sunt folosite pentru prelucrarea biochimică. Aceste zaharuri (de exemplu, glucoza, xiloza etc.) pot fi supuse unor prelucrari chimice, obtinandu-se astfel de produse precum xilitol, sorbitol, etc. Materiile prime pentru industria hidrolizei sunt in principal deseuri de la gater si prelucrarea lemnului, lemn de calitate slaba. Hidroliza lemnului se poate realiza cu acizi minerali diluați (sulfuric, clorhidric) la temperatură ridicată sau la fel, dar acizi concentrați la temperatura normala.

În industrie, se utilizează metoda de hidroliză a acidului sulfuric diluat la 0,5-0,6%. Materia primă sub formă de amestec de rumeguș și așchii de lemn intră în hidrolizator cu o capacitate de 18-160 m 3 . Aici este furnizată și o soluție fierbinte de acid sulfuric. La 140-160 aproximativ Cu are loc o zaharificare (hidroliza) a hemicelulozelor. Apoi, la 180-190 aproximativ Cu începe hidroliza celulozei. Concomitent cu alimentarea cu acid sulfuric, se ia un hidrolizat - o soluție apoasă acidă de zaharuri simple. La sfârșitul procesului, apa fierbinte este furnizată în aparatul de hidroliză pentru a îndepărta zaharurile și acidul sulfuric, care impregnează precipitatul insolubil - lignina. Acest produs secundar poate fi folosit pentru a produce rășini, materiale plastice, antiseptice, stimulente de creștere a plantelor, îngrășăminte, cărbune activ, combustibili etc.

La răcirea hidrolizatului se formează vapori, din condensatul cărora se obține furfural, care este un lichid uleios incolor, cu miros de pâine coaptă. Este folosit la producerea de materiale plastice, fibre sintetice (nylon), rășini, pentru purificarea uleiurilor lubrifiante, fabricarea medicamentelor (furatsilina etc.), coloranți, buruieni, ciuperci și agenți de combatere a insectelor, precum și pentru alte scopuri. Furfuralul poate fi obținut ca produs principal din hidroliza lemnelor de esență tare bogate în pentozani (mesteacăn, aspen) și deșeuri de plante agricole.

Hidrolizatul (mustul) neutralizat cu lapte de var intră în secțiunea de fermentație. Acolo, sub acțiunea enzimelor de drojdie de distilerie, hexozele (glucoza și zaharurile din hexosan) conținute în must sunt fermentate și formează alcool etilic, precum și dioxid de carbon, care este captat și utilizat pentru a produce dioxid de carbon lichid și gheață carbonică.

Descompunerea termică a lemnului. Descompunerea lemnului are loc atunci când este încălzit fără acces la aer. Acest proces se numește distilare uscată. La o temperatură de 120-250 o C, apa este îndepărtată și hemicelulozele se descompun parțial (la o temperatură de 150-270 o C). Apoi, la 275-450 o C, substanțele care alcătuiesc lemnul se descompun. În acest caz, are loc o eliberare rapidă de căldură. Ultima etapă are loc la o temperatură de 450-550 cca. Cu alimentare suplimentară de căldură din exterior. Ca urmare a distilării uscate, se formează produse solide (cărbune), lichide (lichid) și gazoase.

Cărbunele conține 80-97% carbon. Nu conține impurități nocive (sulf și fosfor). Cărbunele are o capacitate mare de sorbție. Se folosește în metalurgie la topirea metalelor neferoase și a feroaliajelor; sub formă de cărbuni pulberi tratați cu abur pentru curățarea soluțiilor industriale și a apelor uzate, decolorarea sucurilor și a maselor rafinate în industria zahărului etc. se folosește pentru producerea de disulfură de carbon, necesară pentru producerea fibrei de viscoză și celofan. Industria semiconductoarelor folosește siliciu foarte pur, care necesită cărbune pentru a produce. De asemenea, este utilizat în producția de electrozi, cementarea (întărirea pieselor din oțel), medicamente, combustibil, hrană pentru animale, materiale plastice și alte utilizări.

Zizka este un distilat lichid - o soluție de produse de descompunere a lemnului. La decantarea lichidului se formează două straturi: cel superior este apă și cel inferior este rășinos. Din nămol și dizolvat în rășina lichidă brută se obțin un antioxidant al benzinei, antiseptice (creozot), fenoli pentru producerea materialelor plastice, fixatori pentru pământuri de turnătorie, reductoare de vâscozitate pentru fluide de foraj și alte produse. Din stratul apos se izolează acidul acetic, alcoolul metilic, solvenții (acetonă, acetat de metil etc.). Gazele obţinute din distilarea uscată a lemnului sunt folosite drept combustibil pentru încălzirea retortelor (aparatură de distilare uscată).

Arde lemne. Oxidarea lemnului în timpul arderii are loc în timpul prelucrării sale energetico-chimice și atunci când este folosit ca combustibil. Calitatea combustibilului este estimată prin puterea calorică (puterea calorică).

Căldura de masă de ardere a lemnului este cantitatea de căldură eliberată în timpul arderii complete a unei unități de masă - 1 kg de lemn. Teoretic, masa de căldură de ardere poate fi determinată din compoziția chimică. Este posibil să se determine cu exactitate căldura de ardere în condiții de laborator în încălzitoare.

Compoziția chimică elementară a lemnului este practic aceeași. Prin urmare, puterea calorică a unei unități de masă de lemn este aproape independentă de natură și în stare absolut uscată variază între 19,6-21,4 MJ/kg.

De obicei, lemnul de foc este evaluat nu după masă, ci după volum, și este necesar să se cunoască puterea calorică a unei unități de volum (1 m 3) de lemn. Înmulțind căldura de ardere a unei unități de masă cu densitatea lemnului, se obține căldura de ardere a unei unități de volum. Căldura volumetrică de ardere depinde de rocă, adică. cu cât densitatea lemnului este mai mare, cu atât puterea calorică a acestuia este mai mare. De exemplu, pentru lemnul de stejar, puterea calorică volumetrică este de 13 * 10 3 MJ / m 3, pentru aspen - 7,4 * 10 m 3 MJ / m 3. puterea calorică depinde și de conținutul de umiditate al lemnului, cu o creștere în care acesta scade.

2.1 Proprietățile fizice ale lemnului

Proprietățile fizice ale lemnului sunt cele care sunt determinate fără a încălca integritatea probei de testat și fără a modifica compoziția chimică a acesteia, adică sunt detectate prin inspecție, cântărire, măsurare, uscare.

LA proprietăți fizice lemnul includ: aspectul și mirosul, densitatea, umiditatea și modificările asociate - contracție, umflare, crăpare și deformare. Proprietățile fizice ale lemnului includ, de asemenea, conductivitatea electrică, sonoră și termică, indicatori de macrostructură.

Aspectul lemnului este determinat de culoarea, luciul, textura și macrostructura acestuia.

Culoare. Culoarea lemnului este dată de taninurile, substanțele rășinoase și colorante aflate în el, care se află în cavitățile celulelor.

Lemnul speciilor care cresc în diferite condiții climatice are o culoare diferită: de la alb (aspen, molid, tei) până la negru (abanos). Lemnul speciilor care cresc în regiunile calde și sudice are o culoare mai strălucitoare în comparație cu lemnul speciilor din zona temperată. În cadrul zonei climatice, fiecare specie de arbore are propria sa culoare specială, care poate servi ca un semn suplimentar pentru recunoașterea sa. Deci, lemnul de carpen are o culoare gri deschis, stejar și frasin - maro, nuc - maro. Sub influența luminii și a aerului, lemnul multor specii își pierde luminozitatea, dobândind o culoare cenușie în aer liber.

Lemnul de arin, care are o culoare roz deschis când este proaspăt tăiat, se închide la scurt timp după doborare și capătă o culoare roșie-gălbuie. Lemnul de stejar, care a stat mult timp în apă, capătă o culoare maro închis și chiar negru (stejar de mlaștină). Culoarea lemnului se schimbă și ca urmare a deteriorării acestuia de către diferite tipuri de ciuperci. Vârsta copacului afectează și culoarea lemnului. Copacii tineri tind să aibă lemn mai deschis decât copacii mai bătrâni. Lemnul de stejar, par și salcâm alb, cimiș, castan are o culoare stabilă.

Culoarea lemnului este importantă în producția de mobilier, instrumente muzicale, tâmplărie și artă. Culoarea saturată cu bogăția de nuanțe conferă produselor din lemn un aspect frumos. Culoarea lemnului unor specii este îmbunătățită prin supunerea lui la diferite tratamente - aburire (fag), decapare (stejar, castan) sau colorare cu diverse substanțe chimice. Culoarea lemnului și nuanțele sale sunt de obicei caracterizate prin definiții - roșu, alb, roz, roz deschis și numai dacă este necesar, în funcție de atlasul sau scara de culori.

Strălucirea lemnului depinde de densitatea sa, cantitatea, dimensiunea și locația razelor de miez. Razele de bază au capacitatea de a reflecta direcțional razele de lumină și de a crea o strălucire pe tăietura radială.

Sclipiciul este capacitatea de a reflecta fluxul de lumină într-un mod direcționat. Suprafețele netede ca o oglindă care reflectă fluxul de lumină într-o direcție strict direcționată au cea mai mare strălucire. Strălucirea lemnului depinde de densitatea sa, cantitatea, dimensiunea și locația razelor de miez. Razele de bază au capacitatea de a reflecta direcțional razele de lumină și de a crea o strălucire pe tăietura radială.

Lemnul de fag, paltin, ulm, platan,

Suprafețele radiale, unde suprafața ocupată de razele miezului, este cea mai mare, creează și strălucire (în special la arțar, ulm, fag, stejar, lăcustă albă, sicomor, mahon, lemn satinat, ailant). Lemnul arborelui de catifea (aspen, tei, plop) are un luciu matasos.

Luciul confera lemnului un aspect frumos si poate fi imbunatatit prin lustruire, lacuire, ceruire sau lipire cu folii transparente din rasina sintetica.

Textura - un model care se obține pe tăieturi de lemn la tăierea fibrelor sale, a straturilor anuale și a razelor de miez. Depinde de rasa și structura sa. Cu cât structura lemnului este mai complexă și cu cât combinația elementelor individuale este mai diversă, cu atât textura acestuia este mai bogată. Coniferele au o structură relativ simplă, iar textura lor este destul de uniformă; în lemn de esență tare, textura este mult mai bogată.

Textura este determinată de lățimea straturilor anuale, diferența de culoare a lemnului timpuriu și târziu, prezența razelor de miez, vasele mari și aranjarea greșită a fibrelor (ondulate sau confuze).

Coniferele dau o textura frumoasa pe o sectiune tangentiala datorita unei diferente mari de culoare a lemnului timpuriu si cel tarziu. În lemn de esență tare, un model frumos pe o secțiune radială este creat de razele de miez (fag, ulm, arțar, platan, ulm, stejar); pe o secțiune tangențială - Nuc, frasin, catifea, stejar, ulm, castan. Un model excepțional de frumos se observă în lemnul de creșteri (burls) cu un aranjament ondulat de fibre.

Textura determină valoarea decorativă a lemnului și este importantă în fabricarea mobilierului, a diferitelor meșteșuguri și la decorarea instrumentelor muzicale. Când folosiți lacuri transparente, textura lemnului poate fi îmbunătățită și mai strălucitoare.

Pentru a obține o textură frumoasă, se folosesc și diverse metode de prelucrare a lemnului; decojirea buștenilor cu un cuțit cu lama ondulată sau în unghi față de direcția fibrelor, presare neuniformă etc.

Mirosul lemnului depinde de rășini, uleiuri esențiale, taninuri și alte substanțe din el. Speciile de conifere - pin, molid - au un miros caracteristic de terebentină. Stejarul are miros de tanin, backout și lemn de trandafir - vanilie. Ienupărul miroase plăcut, așa că ramurile sale sunt folosite la aburirea butoaielor. De mare importanță este mirosul de lemn în fabricarea recipientelor. Când este proaspăt tăiat, lemnul are un miros mai puternic decât atunci când este uscat. Miezul miroase mai puternic decât alburnul. Prin mirosul de lemn se pot identifica specii individuale.

Macrostructură. Pentru a caracteriza calitatea lemnului, uneori este suficient să se determine următorii indicatori ai macrostructurii: lățimea straturilor anuale și conținutul de lemn târziu în straturile anuale.

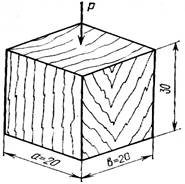

Lățimea straturilor anuale este determinată de numărul de straturi pe 1 cm de segment măsurat în direcția radială pe secțiune transversală. Probele cu o secțiune transversală de 20 × 20 mm trebuie să aibă capete curățate fără probleme. La final se trasează o linie perpendiculară pe straturile anuale și se numără numărul de straturi întregi N. Lungimea l a secțiunii se măsoară în centimetri. Numărul de straturi anuale în 1 cm este calculat cu o precizie de 0,5 straturi conform formulei:

Lățimea straturilor anuale afectează proprietățile lemnului. Pentru lemnul de conifere, se remarcă o îmbunătățire a proprietăților dacă există cel puțin 3 și nu mai mult de 25 de straturi în 1 cm. La speciile de foioase inel-vasculare (stejar, frasin), creșterea lățimii inelelor anuale se produce datorită zonei târzii și, prin urmare, crește rezistența, densitatea și duritatea.

Pentru lemnul speciilor vasculare de foioase împrăștiate (mesteacăn, fag), nu există o dependență atât de clară a proprietăților de lățimea inelelor anuale.

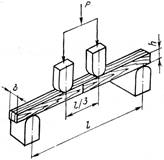

Pe eșantioane din foioase de conifere și în formă de inel, se determină conținutul de lemn târzie m (în procente). Pe aceleași probe, cu o lupă de măsurare cu o eroare de 0,1 mm, se măsoară lățimea zonei târzii δ în fiecare strat anual; se sintetizează valorile obținute și se calculează procentul de lemn întârziat cu o eroare de 1% conform formulei:

m = ∑δ/l*100, (2,2)

unde ∑δ este lățimea totală a zonelor târzii, cm;

l este lungimea totală a acelor straturi anuale în care a fost măsurată lățimea zonei târzii, vezi Fig.

Procentul de lemn târziu este un indicator destul de fiabil al calității lemnului. Cu cât conținutul de lemn târziu este mai mare, cu atât este mai mare densitatea acestuia și, în consecință, cu atât proprietățile sale mecanice sunt mai mari.

La prelucrarea lemnului cu instrumente de tăiere, elementele anatomice goale (vasele) sunt tăiate și se formează nereguli pe suprafața lemnului. La specii precum stejarul, frasinul, nucul, amploarea neregulilor structurale este semnificativă. Deoarece lemnul acestor specii este folosit pentru finisarea produselor, este necesar să se reducă amploarea acestor nereguli înainte de lustruire. Pentru a face acest lucru, se efectuează o operație specială, care se numește umplerea porilor.

conținutul de umiditate al lemnului. Într-un copac în creștere, apa este necesară pentru viața și creșterea sa; în lemnul tăiat, prezența apei este nedorită, deoarece duce la o serie de fenomene negative.

Umiditatea (absolută) lemnul este raportul dintre masa de apă și masa lemnului absolut uscat, exprimat ca procent

Lemnul este împărțit în apă legată (higroscopică) și apă liberă (capilară). Apa liberă umple cavitățile celulare și spațiile dintre celule, în timp ce apa legată este situată în grosimea pereților celulari. Apa liberă este reținută prin legături mecanice și este ușor de îndepărtat; apa legată este reținută de legături fizico-mecanice, iar îndepărtarea acestei ape necesită energie suplimentară. Apa legată are un efect semnificativ asupra proprietăților lemnului.

Cantitatea totală de apă din lemn este suma dintre liber și legat. Cantitatea maximă de apă legată este de aproximativ 30% la o temperatură de 15-20 ° C. Cantitatea limită de apă liberă depinde de densitate, adică. asupra cât de mare este volumul golurilor din lemn care pot fi umplute cu apă.

Starea lemnului, în care nu există apă liberă, iar pereții celulelor conțin cantitatea maximă de apă legată, se numește higroscopicitate sau limita de saturație a peretelui celular. Limita de higroscopicitate corespunde conținutului maxim de umiditate al pereților celulelor atunci când lemnul este umezit în aer saturat cu apă. Limita de saturație a peretelui celular este conținutul maxim de umiditate al pereților celulari ai lemnului proaspăt tăiat sau atunci când este depozitat pentru o perioadă lungă de timp în apă. În același timp, o anumită cantitate de apă liberă este, de asemenea, conținută în cavitățile celulelor. Astfel, conținutul de umiditate limită de saturație al pereților celulari este de 30% pentru rocile temperate.

Limita de umiditate a higroscopicității la o temperatură de 15-20 ° C este de 30% și puțin depinde de tipul de lemn.

Limita de umiditate a higroscopicității scade odată cu creșterea temperaturii și la 100 ° C este de 19-20%

Se disting următoarele niveluri de umiditate a lemnului: umed - fiind în apă de mult timp, conținutul său de umiditate este peste 100%; proaspăt tăiat - umiditate 50-100%; uscat la aer - depozitat în aer pentru o perioadă lungă de timp, umiditate 15-20%; cameră-uscat - umiditate 8-12%; absolut uscat - conținutul de umiditate al lemnului este de aproximativ 0%.

Tabelul 2.4 arată conținutul mediu de umiditate al lemnului proaspăt tăiat.

Tabel 2.4 - Conținutul mediu de umiditate al lemnului proaspăt tăiat

Din datele din Tabelul 2.4 se poate observa că cel mai mare conținut de umiditate al lemnului proaspăt tăiat este în brad, iar cel mai scăzut este în frasinul comun.

Uscarea lemnului. În timpul depozitării pe termen lung a lemnului tăiat în aer sau în interior, apa se evaporă. În acest caz, apa liberă este mai întâi îndepărtată, care se află în cavitățile celulelor, și apoi legată. Când lemnul se usucă, apa se evaporă de la suprafața sortimentului și apa din straturile interioare mai umede se deplasează în cele exterioare. Astfel, există o distribuție neuniformă a apei pe grosimea materialului. Cu cât grosimea materialului este mai mare, cu atât distribuția neuniformă a apei este mai mare.

Viteza de uscare depinde de condițiile meteorologice, metodele de așezare și tipul de sortiment. Vremea caldă și uscată accelerează uscarea. Cheresteaua scurtă și subțire se usucă mai repede decât cheresteaua lungă și groasă. În industrie, cele mai comune sunt două metode de uscare: atmosferică și camera.

Uscarea camerei se realizează în încăperi speciale numite camere de uscare. Aerul încălzit în încălzitoare este folosit ca agent de uscare. În camerele de uscare se controlează starea aerului și conținutul de umiditate al lemnului. Durata uscării în cameră este mult mai mică decât uscarea atmosferică.

În timpul uscării atmosferice, aerul atmosferic este utilizat ca agent fără încălzire artificială. Aerul conditionat nu este reglat.

Înainte de uscarea atmosferică, cheresteaua trebuie tratată cu antiseptice pentru a evita deteriorarea de către ciupercile care colorează lemnul. Pentru o mai bună circulație a aerului, se folosește o stivuire rară de cherestea. Uscarea atmosferică este considerată completă când se atinge 20-22% umiditate. Durata uscării cherestea de diferite grosimi în diferite zone climatice variază de la 2-3 luni până la unul sau două sezoane.

În timpul uscării atmosferice sau în cameră, lemnul capătă un conținut stabil de umiditate. Această stare se stabilește dacă elasticitatea vaporilor de apă din aerul înconjurător este egală cu elasticitatea vaporilor de apă la suprafața lemnului. Starea aerului se caracterizează printr-o anumită temperatură și presiune relativă a vaporilor. Fiecare combinație de temperatură și presiune relativă a vaporilor corespunde unui anumit conținut stabil de umiditate al lemnului. Această umiditate nu depinde de rocă, ci depinde de direcția procesului. Când apa este absorbită (sorbție) din aer, conținutul stabil de umiditate al lemnului este mai mic decât atunci când acesta se usucă (desorbție). Diferența dintre valorile umidității stabile în timpul sorbției și desorbției se numește histerezis de sorbție. În acest caz, trebuie avut în vedere faptul că numai conținutul de apă legată se modifică în timpul sorbției și desorbției. Lemnul tocat (ras, rumeguș) are o suprafață specifică mare și o histerezis neglijabilă (0,2%), iar conținutul său stabil de umiditate se numește echilibru. Pentru cheresteaua cu o grosime mai mare de 15 mm și o lățime mai mare de 100 mm, histerezisul este de 2,5%.

Contracție. Contracția este o scădere a dimensiunilor liniare și a volumului lemnului în timpul uscării. Începe după îndepărtarea completă a umidității libere din lemn și de la începutul îndepărtării umidității legate, adică. când umiditatea acestuia scade dincolo de limita de saturație a pereților celulari.

Apa legată se găsește în pereții celulari dintre microfibrile. Microfibrilele din pereți sunt direcționate în principal de-a lungul axei celulei, iar atunci când apa legată este îndepărtată din lemn, dimensiunile transversale ale celulelor și ale lemnului în ansamblu se schimbă mai mult. Contracția longitudinală din cauza unei ușoare pante a microfibrilelor este nesemnificativă. Contracția în direcția tangențială este de 1,5-2 ori mai mare decât în direcția radială.

Contracția care apare atunci când toată apa legată (de la 30 la 50%) este îndepărtată se numește completă. Contracția liniară completă în direcția tangențială este în medie de 6-10%, în direcția radială 3-5%, de-a lungul fibrelor 0,1-0,3%, contracția volumetrică 12-15%.

Când tăiați buștenii bruti în scânduri, sunt prevăzute alocații pentru contracție, astfel încât, după uscare, cheresteaua și semifabricatele au dimensiunile specificate. Contracția depinde de densitatea lemnului: cu cât densitatea este mai mare, cu atât contracția acestuia este mai mare. Lemnul târziu al straturilor anuale se usucă mai mult decât lemnul timpuriu.

Tensiuni interne în lemn, crăpare și deformare. Tensiunile care apar fără participarea forțelor externe se numesc interne. Primul motiv pentru formarea tensiunilor în timpul uscării lemnului este distribuția neuniformă a apei. În primul rând, apa se evaporă din straturile de suprafață ale lemnului. Dacă în straturi de suprafață umiditatea va scădea dincolo de limita de saturație a pereților celulari, atunci ar trebui să apară contracția acestora. Cu toate acestea, datorită rezistenței straturilor interioare mai umede, straturile de suprafață nu se vor usca complet. Ca urmare, vor apărea tensiuni care sunt de tracțiune în zonele de suprafață și de compresiune în zona interioară.

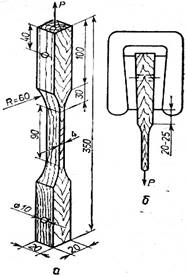

Dacă tensiunile de tracțiune ating rezistența la tracțiune a lemnului peste fibre, atunci pot apărea fisuri (Figura 2.1): la începutul uscării pe suprafața sortimentului și la sfârșit - în interior (așa-numitele fistule).

Figura 2.1 - Fisurarea lemnului si sectiunilor de putere: a - fisuri exterioare in busteni; b - fisuri exterioare în bare; c – fisuri interne; d - secţiuni de putere.

Tensiunile interne sunt, de asemenea, stocate în materialul uscat și provoacă modificări ale dimensiunii și formei pieselor în timpul prelucrării mecanice a lemnului.

Tensiunile reziduale rămase după uscare pot fi îndepărtate prin prelucrare suplimentară cheresteaua (umezirea suprafeței cu abur sau apă).