Sudarea cu argon a cuprului. Procedura de efectuare a lucrărilor de sudare. Sudarea manuală cu arc a cuprului cu electrozi metalici.

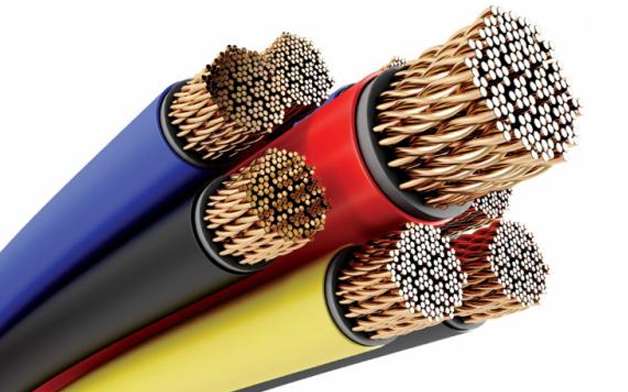

Sudarea cuprului și-a găsit o largă aplicație atât în electronică, cât și în inginerie chimică, în fabricarea de dispozitive pentru aplicații în care este necesară o rezistență ridicată la coroziune. Prin urmare, tehnologia sudării cuprului, precum și tehnologia sudării metalelor și aliajelor neferoase, în general, este în mod constant îmbunătățită, în ciuda dorinței de a le salva. Înainte de a descrie modul de sudare a cuprului, este necesar să se clarifice faptul că, în majoritatea cazurilor, piesele și țevile din cupru sunt utilizate pentru sudare.

De asemenea, rețineți că nu există tipuri speciale de sudare pentru produsele din cupru. Iar pentru sudarea lor se pot folosi toate metodele cunoscute, cu excepția sudura prin contact, care este de utilizare limitată.

Sudarea manuală cu arc a cuprului cu electrozi metalici

Utilitatea utilizării sudării cu arc cu un electrod consumabil în loc de sudarea cu gaz a cuprului este dictată de avantajele tehnice și economice, precum și de sudarea oțelurilor. În primul rând, această metodă se caracterizează prin performanță ridicată. Viteza sudării cu arc de metal consumabil este mult mai mare decât viteza altor metode de sudare. Sudarea cu arc a cuprului se poate face manual, automat scufundat sau in gaze de protectie. Sudarea cuprului pe mașini semiautomate și automate este descrisă mai jos în text. Acum luați în considerare sudarea manuală cu arc a cuprului.

Pregătirea locului de sudare

Dacă grosimea cuprului de sudat este de 6-12 mm, atunci se recomandă efectuarea unei caneluri în V cu un unghi total de deschidere a marginii de 60-70°. Dacă este prevăzută o cusătură din spate, unghiul poate fi redus la 50°.

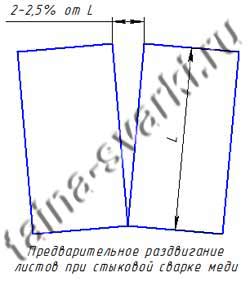

Înainte de sudare, este necesar să se întindă foile sau benzile de cupru într-un unghi una față de alta, cu un spațiu de 2-2,5% din lungimea cusăturii, vezi figura din dreapta. În cazul în care sudarea se efectuează fără a întinde mai întâi foile, se recomandă lipirea lor în prealabil cu cusături scurte de aproximativ 30 mm lungime la o distanță de aproximativ 300 mm una de alta. Tachetele sunt realizate cu un electrod de diametru mai mic și asigură un spațiu între margini de 2-4 mm. În absența unui gol, probabilitatea de supraîncălzire a metalului și crește. Atunci când faceți chinuri, trebuie luat în considerare faptul că încălzirea repetată a cuprului duce la apariția porilor în metal, prin urmare, pe măsură ce vă apropiați de chinuri, acestea trebuie tăiate și curățate. Acest lucru nu va dura mult timp, pentru că. virajele sunt efectuate la o adâncime mică.

Înainte de sudare, este necesar să se întindă foile sau benzile de cupru într-un unghi una față de alta, cu un spațiu de 2-2,5% din lungimea cusăturii, vezi figura din dreapta. În cazul în care sudarea se efectuează fără a întinde mai întâi foile, se recomandă lipirea lor în prealabil cu cusături scurte de aproximativ 30 mm lungime la o distanță de aproximativ 300 mm una de alta. Tachetele sunt realizate cu un electrod de diametru mai mic și asigură un spațiu între margini de 2-4 mm. În absența unui gol, probabilitatea de supraîncălzire a metalului și crește. Atunci când faceți chinuri, trebuie luat în considerare faptul că încălzirea repetată a cuprului duce la apariția porilor în metal, prin urmare, pe măsură ce vă apropiați de chinuri, acestea trebuie tăiate și curățate. Acest lucru nu va dura mult timp, pentru că. virajele sunt efectuate la o adâncime mică.

Cu o grosime a metalului mai mare de 12 mm, se recomandă o canelură în formă de X, care va necesita sudare pe două fețe. Dacă nu este posibilă efectuarea unei tăieturi în formă de X, atunci se efectuează una în formă de V. În același timp, consumul de electrozi și timpul de sudare cresc de aproape o ori și jumătate. Odată cu pregătirea marginilor în formă de X, lipirea se execută pe reversul primei cusături și se îndepărtează înainte de a începe a doua cusătură.

Sudarea unei îmbinări cap la cap fără margini de tăiere sau cu o canelură în V se realizează pe căptușeli care sunt presate aproape de îmbinare sau pe un tampon de flux. Tampoane din oțel, cupru sau grafit cu lățime de 40-50 mm sunt utilizate cu o canelură de formare.

Se recomandă preîncălzirea marginilor înainte de sudare. Încălzirea poate fi locală, generală sau concomitentă, în funcție de dimensiunile produsului și de grosimea cuprului care se sudează. De obicei, temperatura de încălzire este de 300-400°C.

Electrozi pentru sudarea cu arc cu arc și acoperiri pentru acestea

Electrozii acoperiți sunt utilizați pentru sudarea cu arc cu arc. Utilizarea unui electrod fără înveliș de protecție duce la oxidarea cusăturii, arcul instabil și apariția defectelor de sudură (porozitate). Tijele de electrozi se folosesc sub formă de sârmă de cupru (care poate fi aliată cu siliciu și mangan), grad de bronz Br.KMts 3-1 sau grad de bronz Br.OF 4-03 și BR.FO 9-03.

Tijele de electrozi din această compoziție aliează metalul de sudură cu siliciu, mangan, fosfor (uneori staniu) și au un efect dezoxidant. Acoperirile de protecție sunt selectate cu o compoziție care asigură stabilitatea arcului, dezoxidarea metalelor și formarea de zgură. Toate acestea contribuie la formarea bună a cusăturii și la îmbunătățirea calității sudurii.

Moduri de sudare manuală cu arc a cuprului

Sudarea in curs curent continuu polaritate inversă. Utilizarea curentului alternativ adesea nu asigură stabilitatea necesară a arcului. Sudarea cu curent alternativ este posibilă numai dacă fierul este prezent în stratul de protecție. În acest caz, este necesară creșterea puterii curentului cu aproximativ 40-50%. Dar trebuie avut în vedere faptul că utilizarea curentului alternativ poate duce la stropirea metalului electrodului. Modurile aproximative de sudare sunt indicate în tabelul de mai jos.

Moduri de sudare cap la cap cu arc manual a tablei de cupru cu electrozi de cupru la curent continuu:

Viteza de sudare este de 15-18 m/oră. Dacă se folosesc electrozi de bronz, atunci viteza de sudare crește, deoarece. electrodul de bronz se topește mai repede decât electrodul de cupru.

La sudarea cuprului cu o grosime mai mare de 10-12mm cu un diametru al electrodului de 6-8mm, curentul de sudare crește la 500A.

La sudare articulații tee modurile de sudare sunt aproximativ aceleași ca pentru sudarea îmbinărilor cap la cap. În acest caz, este necesar să se stabilească o conexiune sudată „în barcă”.

Tehnica de sudare manuală cu arc cu cupru

Cupru de sudare de grosime mare este sudat în mai multe straturi. Fiecare strat anterior este curățat cu atenție înainte de a ieși la suprafață pe următorul. Dar grosimile mici și medii de cupru sunt cel mai bine sudate într-o singură trecere.

Sudarea se realizează cu cusături în treaptă inversă, cu lungimea secțiunii de 200-300 mm. Întreaga lungime a secțiunii sudate este împărțită în două secțiuni: în 2/3 din lungimea cusăturii și pe de altă parte 1/3 din lungime. Mai întâi, o secțiune lungă este preparată către una mică, apoi una scurtă. Schema acestei suduri este prezentată în figura din stânga. Această tehnică de sudare reduce semnificativ riscul de fisuri în metal.

Sudarea se realizează cu cusături în treaptă inversă, cu lungimea secțiunii de 200-300 mm. Întreaga lungime a secțiunii sudate este împărțită în două secțiuni: în 2/3 din lungimea cusăturii și pe de altă parte 1/3 din lungime. Mai întâi, o secțiune lungă este preparată către una mică, apoi una scurtă. Schema acestei suduri este prezentată în figura din stânga. Această tehnică de sudare reduce semnificativ riscul de fisuri în metal.

Sudarea se efectuează în poziția inferioară, sau ușor înclinată, și se efectuează „unghi înainte”, adică. electrodul trebuie să fie înclinat în direcția opusă sudării la un unghi de 15-20 °. „Umflarea” poate apărea în timpul sudării marginile sudate, reducând în același timp decalajul dintre ele. În acest caz, cusătura trebuie corectată periodic cu un ciocan sau un baros. În acest caz, trebuie avut în vedere faptul că, dacă sudarea este efectuată pe o căptușeală de grafit, atunci se poate crăpa. Prin urmare, căptușelile din oțel sau cele din cupru sunt de preferat.

Calitatea sudării manuale a cuprului

Cuprul este capabil să ofere bine . În același timp, forjarea crește rezistența sudură, cu aproximativ 10-15%, dar poate reduce ductilitatea. De exemplu, puterea îmbinare sudata, realizat cu electrozi acoperiți cu cupru „Komsomolets 100”, este de 200-215 MPa fără forjare și 230-240 MPa. Unghi de îndoire 180° fără forjare și 140-180° fără forjare.

Sudarea manuală a conductelor de cupru

Unul dintre primii sudura manuala conductele de cupru cu o grosime a peretelui de 3 mm sau mai mult au început să fie realizate în Uniunea Sovietică la șantierul naval Nikolaev. Pentru sudare se selectează electrozi cu acoperire Komsomolets-100. Sudarea se realizează pe curent continuu de polaritate inversă la o densitate curent de sudare 50a/mm.

Sudarea se realizează cu preîncălzire până la o temperatură de 250-300°C. Pentru conductele cu un diametru de până la 50 mm se realizează încălzirea completă, iar pentru un diametru mai mare, încălzirea locală, periodică în secțiuni. Chinurile se fac înainte de sudare. Tacurile trebuie tăiate, pentru că. sudarea lor va duce la creșterea porozității în aceste zone datorită reîncălzirii. Viteza maximă de sudare recomandată este de 15 m/h. Când sudați, nu lăsați metalul de bază să se supraîncălzească peste 350°C.

Sudare manuală cu electrozi de carbon și grafit

Sudarea manuală a cuprului cu electrozi de carbon și grafit este utilizată într-o măsură limitată și în principal pentru produse cu responsabilitate redusă. Să ne oprim pe scurt asupra tehnologiei sale. Este recomandabil să folosiți electrozi de carbon la sudarea cuprului, de până la 15 mm grosime. Pentru grosimi mai mari se folosesc electrozi de grafit. Electrozii de carbon și grafit sunt ascuțiți pe un con pe 1/3 din lungimea acestuia. Sudarea se realizează pe un curent continuu de polaritate directă cu un arc lung. Densitatea de curent la electrod este de 200-400 A/cm2.

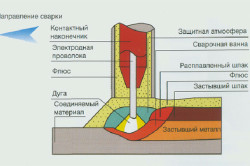

Tija de umplere nu este scufundată în bazinul de sudură, ci se ține la o distanță de 5-6 mm de aceasta la un unghi de 30 ° față de produs. Electrodul este ținut la un unghi de 75-90° față de produs. Pentru a proteja metalul de oxidare, se folosește un flux format din 94-96% borax topit și 4-6% magneziu metalic. Fluxul se aplică pe tija de umplere, după umezirea acesteia în sticlă lichidă.

Dacă grosimea metalului sudat depășește 5 mm, articulația cap la cap sudate cu muchii de tăiere cu un unghi total de 70-90 °. Distanța dintre margini este de 0,5 mm. Sudarea se realizează pe o căptușeală de grafit sau azbest. Electrodul este înclinat „unghiul înainte” cu 10-20° față de verticală. Metalul de până la 5 mm grosime este forjat fără încălzire și cu o grosime mai mare - cu încălzire până la 800 ° C și răcire rapidă ulterioară. Sudarea se recomandă să se facă într-o singură trecere pentru a asigura cel mai bun lucru proprietăți mecanice cusătură.

Sudarea manuală cu argon-arc a cuprului

Se realizează sudarea manuală a cuprului într-un mediu cu argon electrod de wolfram pe curent continuu de polaritate directă în argon de înaltă puritate. Pentru metalul sudat cu o grosime mai mare de 4 mm, preîncălzirea se realizează la o temperatură de 800 ° C.

Ca material de umplutură se folosește o tijă din cupru, aliaj cupru-nichel MNZhKT-5-1-0,2-0,02, bronz Br.KMts 3-1, Br.0Ts 4-3.

Dacă grosimea metalului depășește 6 mm, se recomandă utilizarea unei caneluri în V cu un unghi total de deschidere de 60-70°. Sudarea se efectuează de obicei de la dreapta la stânga, „unghi înainte”, unghiul de înclinare al electrodului este de 80-90 ° față de verticală. Unghiul de înclinare al tijei de umplere este de 10-15°. Extinderea electrodului este de 5-7 mm.

Sudarea cuprului pe sudare automată sau semiautomată cu arc scufundat

La sudarea cuprului, acestea sunt utilizate în industrie pentru a îmbunătăți calitatea cusăturii și productivitatea. Procesul se realizează pe mașini automate sau semiautomate cu furtun manual sau mecanizat. Sudarea de grosime subțire de cupru se realizează cu succes sub sudare cu arc cu electrod neconsumabil.

Pregătirea metalului pentru sudare

Marginile trebuie curățate. Îmbinările cap la cap din cupru de 6-8 mm grosime sunt asamblate pentru sudare cu un spațiu de 1-1,5 mm. Pentru grosimi mai mari, se recomandă o canelură în V cu un unghi total de deschidere de 60°. În acest caz, sudarea se realizează fără goluri tehnologice.

Când sudați cuprul cu un spațiu, îmbinarea cap la cap este asamblată pe suport, altfel metalul topit va curge prin spațiu. Cele mai bune rezultate se obțin atunci când se utilizează plăcuțe de flux, cu toate acestea, merită să ne amintim că o preîncărcare puternică a plăcuțelor pe metal duce la o deteriorare a formării rădăcinii sudurii.

Înainte de sudarea produselor din cupru, se recomandă preîncălzirea. Cu o grosime mică a metalului de sudat, este posibil să se limiteze la încălzirea inițială locală. Când sudați o grosime mare de metal sau cu o lungime mare a îmbinării, se recomandă încălzirea concomitentă în timpul procesului de sudare. Temperatura de incalzire este de 250-300°C.

Sârmă pentru sudarea automată a cuprului

Pentru sudare se folosesc sârmă de cupru de clase M1, M2 și M3. Dacă firul este subțire (până la 3 mm), atunci este preîntărit. Dacă este imposibil să se obțină o sârmă subțire de cupru lucrată din greu, atunci se folosește o sârmă mai elastică din bronz clase BrOF 4-0,3, Br.X-1 sau Br.KMts 3-1. Trebuie remarcat faptul că utilizarea sârmei de cupru reduce riscul de fisurare a sudurii.

La sudare automată cupru cu sârmă subțire, va fi mai tehnologic să folosiți mașini automate cu mecanism de broșare a sârmei echipate cu două role de tragere. Alături de sârmă subțire, puteți folosi un fir cu un diametru de 3,4,5 mm. Sârma cu un diametru mai mare de 5 mm nu este utilizat pentru sudarea automată a cuprului, deoarece. aceasta necesită surse speciale de alimentare.

Metalul de sudură poate fi aliat prin sârmă prin introducerea în el a diverși dezoxidanți - siliciu, mangan, fosfor, etc. Dar, cele mai bune rezultate se obțin prin alierea prin fluxuri, în special a celor ceramice.

Fluxuri fuzionate și nefuzionate pentru sudare

Dintre fluxurile topite, fluxurile din următoarele clase sunt cele mai utilizate:

1. AN-348A, OSC-45 și AN-348 - mangan cu conținut ridicat de siliciu;

2. AN-51, AN-10 - mangan cu conținut scăzut de siliciu;

3. AN-20 - cu conținut scăzut de siliciu, fără mangan.

Care permit alierea metalului de sudură și introducerea dezoxidanților în compoziția acestuia. Compoziția fluxurilor ceramice K-13 și ZhM-1 utilizate în sudarea automată a cuprului este indicată în tabel.

La domiciliu, cel mai adesea este nevoie de sudarea cuprului, în timpul instalării sistemelor de încălzire și a conductelor de apă. Cuprul este un material bun pentru conductele de apă deoarece are o suprafață netedă, nu se corodează, asigură un flux bun de apă, nu conține substanțe nocive, nu crește cu depuneri și are proprietăți bactericide. Conductele de apă din cupru pot dura foarte mult timp, cel puțin 50 de ani.

Sudarea metalelor neferoase

Sudarea este un proces de formare a îmbinărilor permanente prin stabilirea de legături interatomice între elementele sudate în timpul încălzirii parțiale sau generale sau deformării plastice. Pentru producția de sudare, se obișnuiește să se utilizeze diferite surse de energie: radiații laser, flacără de gaz, arc electric, fascicul de electroni, ultrasunete și frecare.

Sudarea metalelor neferoase diferă semnificativ de sudarea oțelurilor deoarece metalele neferoase au de obicei o conductivitate termică mai mare și reacționează în stare topită cu gazele conținute în aerul atmosferic. Pentru a evita apariția unor astfel de consecințe negative, este necesar să alegeți mai atent consumabile de sudare, pregătiți piesele pentru sudare și urmați cu strictețe instrucțiunile de sudare.

Dezvoltarea tehnologiei permite acum sudarea nu numai în întreprinderile industriale și de producție, ci și în spațiu, sub apă și acasă, în aer liber. Cu toate acestea, procedura de sudare a metalelor neferoase, inclusiv tehnologia de sudare a cuprului, este destul de specifică și depinde în mare măsură de proprietăți fizice și mecanice material.

proprietățile cuprului

Cuprul este utilizat pentru fabricarea conductelor pentru diverse mașini, vase, echipamente chimice, piese conductoare și diverse piese. Acest material se caracterizează printr-o conductivitate electrică și termică ridicată și este, de asemenea, rezistent la coroziune. Tehnologia de sudare a cuprului este un proces destul de complicat.

Dificultățile procedurii sunt cauzate de tendința cuprului de a se oxida în stare topită cu formarea unui oxid refractar și absorbția gazelor, conductivitate termică semnificativă, o dilatare liniară mare a cuprului la încălzire, care este de unu și jumătate. ori mai mare decât cea a oțelului, precum și o fluiditate crescută.

Sudabilitatea cuprului se deteriorează ca urmare a prezenței bismutului, sulfului, plumbului și oxigenului în acesta. Plumbul și bismutul conferă acestui metal neferos fragilitate și fragilitate roșie; sub formă de oxid de cupru, oxigenul provoacă formarea de fisuri și straturi de metal fragile în zona afectată de căldură.

Procedura de sudare a cuprului la domiciliu este influențată de oxigen, care este absorbit din atmosferă. Dar, cu toate acestea, produsele din cupru sunt utilizate pe scară largă în diverse industrii, așa că au fost create mai multe metode de sudare a acestui metal.

Sudarea cu gaz de cupru

În condițiile respectării tehnologiei procedurii, cuprul este perfect sudat cu butelii de gaz care sunt umplute cu acetilenă. Dacă executați sudarea în conformitate cu toate regulile și apoi forjați cusătura, atunci veți obține o îmbinare sudată de înaltă calitate. În acest caz, rezistența la tracțiune a cusăturii ajunge la 17-22 kgf pe milimetru pătrat, când rezistența maximă la tracțiune a cuprului este de 22-23 kgf pe milimetru pătrat.

Deoarece conductivitatea termică a cuprului este destul de mare (de cinci ori mai mare decât fierul), pentru sudarea acestuia este necesară o flacără de putere crescută: 150 l / h dacă grosimea materialului este mai mică de 10 milimetri și 200 l / h dacă grosimea este mai mult de 10 milimetri. Când sudați unități mai groase, este necesar să sudați folosind două torțe. Unul dintre ele, cu o capacitate de 150-200 l/h, este utilizat pentru încălzire. Al doilea arzător cu o capacitate de 100 de litri pe oră este necesar pentru sudarea pieselor în sine.

Pentru a reduce eliminarea căldurii de dedesubt și deasupra metalului sudat, se recomandă așezarea foilor de azbest. Se obișnuiește să se folosească o flacără reducătoare cu această metodă de sudare a cuprului, al cărui miez este orientat spre marginile metalului aproape în unghi drept. Pentru a reduce formarea de oxid cupros și pentru a preveni formarea fisurilor fierbinți, este necesar să se sudeze cât mai repede posibil, fără întreruperi. În același timp, monitorizați cu strictețe păstrarea flăcării reducătoare.

Tacurile nu sunt folosite imediat înainte de sudarea pieselor de cupru. Sudarea produsului trebuie efectuată într-un mod special montaj și sudură. Ca aditiv pentru sudare, utilizați un fir din cupru electric sau un metal care conține dezoxidanți: nu mai mult de 0,2% fosfor și aproape 0,15-0,3% siliciu. Diametrul maxim admis al firului de umplere este de 8 milimetri.

La sudare, este necesar să distribuiți căldura în așa fel încât sârma să se topească înaintea marginilor metalului de bază. În acest caz, materialul de umplutură va fi sudat pe margini, care încep să se topească. Marginile teșite pe foile cu o grosime mai mare de 3 milimetri sunt executate sub unghi ascutit 45 de grade. Înainte de sudare, marginile trebuie curățate până la o strălucire metalică proaspătă sau murate cu o soluție de acid azotic cu o clătire cu apă.

Pentru aplicarea corectă butelii de gaz, trebuie să vizionați un videoclip despre sudarea cuprului. Pentru a măcina boabele metalului depus și a crește densitatea sudurilor după sudare, materialul, care are o grosime de până la 5 milimetri, este forjat în stare rece, iar cuprul cu o grosime mai mare de 5 milimetri. , la o temperatură de plus 200-300 de grade.

Cusătura este supusă recoacerii după forjarea cusăturii la o temperatură de ordinul 500-550 grade Celsius cu răcire rapidă cu apă. Pentru a preveni fisurarea, forjarea nu trebuie efectuată la temperaturi peste 500 de grade, deoarece cuprul devine casant la astfel de temperaturi.

Sudarea cu arc cu argon a cuprului

Sudarea cu arc de fuziune este utilizată pe scară largă pentru a crea cupru structuri sudate. Pentru a obține o sudură de înaltă calitate, se recomandă utilizarea gazelor de protecție, care sunt argon de cea mai bună calitate sau un amestec de argon și heliu (50-75% argon). Sudarea cu arc a cuprului în producție și acasă se realizează cel mai adesea cu un electrod de wolfram.

Ca aditiv, este necesar să folosiți un distanțier sau un fir profilat îngust, care este așezat cap la cap. Sudarea cuprului cu electrod neconsumabil de argon tungsten are o stabilitate bună a arcului. Aplicați sudarea manuală cu arc a cuprului atunci când conectați unități de grosime mică (până la 4 milimetri) și în locuri greu accesibile.

Sudarea cu electrod de wolfram se realizează în curent continuu. Electrodul trebuie să fie orientat strict în planul articulației. În cazul metalului de sudare, care are o grosime mai mare de 4-5 milimetri, acesta trebuie preîncălzit la plus 300-400 de grade. Înainte de sudare, se recomandă ca marginile metalului de bază și ale firului electrod să fie curățate până la un metal proaspăt.

Cuprul, care are o grosime de până la 5-6 milimetri, poate fi sudat fără margini tăietoare. La sudarea pieselor de prelucrat cu o grosime de 2 - 3 mm, nu este necesară preîncălzirea metalului de bază. Dar tehnica sudării electrice a cuprului cu grosimea mai mare de 4 milimetri implică încălzirea până la plus 300-400 de grade. Tehnologia de sudare a metalelor neferoase, inclusiv a cuprului, și a aliajelor permite utilizarea electrozilor consumabili.

Lipire cu cupru

Cuprul, spre deosebire de oțel, este mai indicat în majoritatea cazurilor pentru lipire decât pentru sudare. Mai ales când vine vorba de țevi de cupru cu pereți subțiri care sunt folosite pentru diverse sisteme - încălzire, instalații sanitare, gaz și refrigerare. Acest lucru se datorează unui număr de caracteristici ale sudării cuprului.

Cu oarecare efort, chiar și un maestru începător va putea lipi cuprul, în timp ce este puțin probabil ca acesta să fie posibil să îl sudeze fără o pregătire temeinică. Lipirea nu modifică structura metalului, nu necesită echipament scump, așa cum este cerut de procedura de sudare.

Îmbinările lipite, cu cea mai strictă respectare a tehnologiei și utilizarea materialelor adecvate, sunt destul de puternice și rezistente la căldură pentru a rezista la sarcina mecanică și termică destinată acestora.

La lipirea cuprului, se obișnuiește să se utilizeze tipuri de îmbinări prin suprapunere, care fac posibilă asigurarea unei rezistențe structurale ridicate chiar dacă s-au folosit lipituri moi, care au o rezistență relativ scăzută. Pentru a asigura un nivel satisfăcător de rezistență a îmbinării de lipit, trebuie să asigurați o suprapunere de cel puțin 5 milimetri. În practică, valorile mai mari sunt utilizate de obicei pentru a asigura o marjă bună de siguranță.

Tipuri de lipituri

Aliajele de cupru și metalul în sine pot fi lipite prin lipire la temperatură înaltă și la temperatură joasă. Există multe echipamente pentru sudarea și lipirea cuprului, precum și o varietate de lipituri dure și moi, care asigură lipirea de bună calitate a pieselor și țevilor. Metoda preferată pentru lipire și lipire este utilizarea lipirii și a fluxului de la același producător.

Lipituri la temperaturi joase

Utilizarea lipiturii la temperatură joasă permite lipirea la o temperatură care are un efect redus asupra rezistenței cuprului, dar oferă cusături cu caracteristici mecanice slabe. Lipirea pentru lipirea la temperaturi înalte oferă o rezistență mai mare a cusăturii și permite temperaturi mari funcţionarea sistemului. Cu toate acestea, în același timp, cuprul este recoapt și este nevoie de mai multă îndemânare, deoarece metalul este ușor de ardet.

Lipirea la temperatură scăzută este considerată cea mai populară în încălzire și alimentare cu apă. Având în vedere suprafața mare de contact a elementelor conductei, lipiturile la temperatură joasă sunt capabile să ofere o rezistență suficientă a îmbinărilor.

Există următoarele lipituri fără plumb la temperatură joasă, care garantează suficient calitate superioară lipirea cuprului: aliaje de staniu cu cupru, antimoniu, bismut, argint, seleniu. Ponderea leului în ele (până la 97%) este staniu, restul cade pe alte elemente. Lipiturile plumb-staniu sunt, în general, potrivite pentru lipirea la temperatură joasă a acestui metal, dar dacă trebuie să lipiți o conductă pentru apă potabilă, se recomandă să fie abandonate din cauza calităților dăunătoare ale plumbului.

Lipiturile care conțin argint au cele mai bune proprietăți tehnologice, de exemplu, S-Sn97Ag3, care conține 97% staniu și doar 3% argint. Lipiturile care conțin cupru, inclusiv S-Sn97Cu3, care conține 97% staniu, au calități puțin mai proaste, dar totuși satisfăcătoare.

În practică sunt cunoscute și lipiturile cu trei componente, care conțin staniu (95,5%), cupru (0,7%) și argint (3,8%). Lipirea staniu-cupru este o lipire universală și utilizată pe scară largă. Cu toate acestea, o astfel de substanță are un dezavantaj semnificativ - costul ridicat. Astfel de compoziții de lipit sunt responsabile pentru buna calitate a cusăturilor și rezistența ridicată, durabilitatea și fiabilitatea sistemelor de alimentare cu apă și de încălzire.

Lipituri la temperaturi ridicate

Se recomandă recurgerea la lipituri la temperatură ridicată numai atunci când există o nevoie specială pentru aceasta. De exemplu, dacă este necesară operarea unei conducte lipite la o temperatură ridicată (peste plus 110 grade) - într-un sistem de încălzire care utilizează abur, care se caracterizează prin presiune ridicată.

Pentru lipirea unei conducte de gaz din țevi de cupru, se folosește exclusiv lipirea la temperatură înaltă, deoarece oferă o conexiune cu cel mai înalt nivel de rezistență și fiabilitate, dar lipirea la temperatură joasă nu este utilizată în alimentarea cu gaz.

În cazul lipirii între ele a produselor din cupru, lipirile cupru-fosfor nu necesită utilizarea obligatorie a fluxurilor. Un alt avantaj al acestei lipituri este că parametrii de dilatare termică a cuprului pieselor lipite și lipirii sunt aproape identici. O răspândire largă se află în spatele lipiturii cu autofluxare, care constă din 92% cupru, aproximativ 6% fosfor și 2% argint. Toate aliajele de lipire sunt disponibile sub formă de tijă solidă.

Din cauza fragilității acestui compus, care apare din cauza reacțiilor chimice ale fosforului cu anumite metale, lipiturile cupru-fosfor nu pot fi folosite pentru lipirea metalelor neferoase cu un conținut de nichel mai mare de 10%. De asemenea, nu se recomandă instalarea acestor lipituri pentru lipirea bronzului de aluminiu. Nu este recomandat să le folosiți atunci când lipiți fonta și oțelul.

Fluxuri pentru sudare

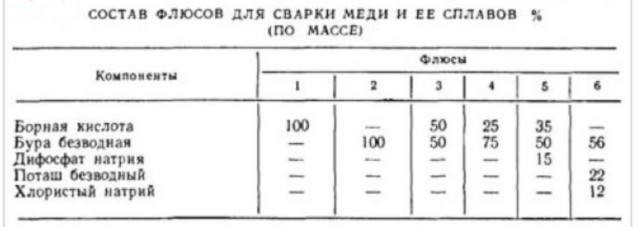

La sudare și lipire, se recomandă utilizarea dispozitivelor speciale pentru sudarea și fluxurile de cupru, care protejează metalul topit de oxidare, dizolvă și transformă oxizii formați în zgură. Sunt aduse în bazinul de sudură. În plus, fluxurile acoperă capetele marginilor agregatelor de sudat și tije de umplutură, precum și partea inversă a metalului de bază.

Pentru lipirea la temperatură joasă, compozițiile care conțin clorură de zinc sunt utilizate în principal ca fluxuri. Dar atunci când cumpărați un flux, trebuie acordată o atenție deosebită compoziției acestuia. Fluxurile constau din borax calcinat, acid silicic, fosfat de sodiu acid și cărbune.

Există multe fluxuri eficiente pentru lipirea cuprului, trebuie doar să achiziționați orice compoziție destinată acestui lucru. De exemplu, flux F-SW 21 sau pastă de vaselină de colofoniu, care constă din colofoniu, vaselină tehnică sau clorură de zinc. Pasta este considerată cea mai convenabilă formă pentru aplicarea unei piese.

Acum înțelegeți că sudarea cuprului este diferită de procedura de sudare a altor metale, având în vedere caracteristicile acest material. În unele cazuri, este mai convenabil să lipiți cuprul. Pentru dezoxidarea metalului și îndepărtarea oxizilor care se formează în timpul topirii cuprului în zgură, se recomandă utilizarea lipituri și fluxuri.

Cuprul are o serie de proprietăți unice, inclusiv: cea mai mare conductivitate electrică și termică, ductilitate și rezistență la coroziune. La calitățile pur tehnice se adaugă estetica ridicată a metalului, ceea ce contribuie la cererea sa mare ca material decorativ.

Toate acestea oferă cuprului o aplicație largă în diverse domenii. Lipirea și sudarea cuprului sunt operațiuni cu care mai devreme sau mai târziu trebuie să se confrunte orice meșter care iubește să lucreze cu metalul. Pe lângă cuprul pur comercial, aliajele sale sunt larg răspândite: bronz și alamă.

Sudabilitatea cuprului și unele caracteristici

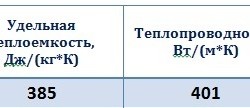

Sudabilitatea cuprului depinde de puritatea sa chimică: cu cât conține impurități mai puțin nocive - sulf, fosfor, plumb etc. - cu atât este mai bine sudat. Factorii care afectează negativ sudarea includ următorii:- Tendința cuprului de a se oxida. Combinația cu oxigenul pentru a forma oxizi refractari duce la formarea de zone fragile și fisuri în zona de tratament termic.

- Coeficientul ridicat de dilatare liniară (de 1,5 ori mai mare decât cel al oțelului) provoacă o contracție mare de solidificare, ducând la fisurare la cald.

- Tendința metalului de a absorbi gaze în stare topită din aer (în principal oxigen și hidrogen) are, de asemenea, un efect extrem de negativ asupra calității sudurii. Hidrogenul, în special, în momentul cristalizării metalului se combină cu oxigenul oxidului de cupru și formează vapori de apă, provocând formarea de pori și fisuri.

- Dispoziția la creșterea boabelor duce la apariția unor structuri fragile în zona afectată de căldură.

- Coeficientul ridicat de conductivitate termică (de 7 ori mai mare decât cel al oțelului) necesită o sursă de încălzire cu putere mare și concentrație de energie în zona de topire. Datorită îndepărtării rapide a căldurii, formarea cusăturii se înrăutățește, tendința de apariție a defecte în ea crește - subtăieri, lăsare etc.

- Fluiditatea ridicată a cuprului (de 2-2,5 ori mai mare decât cea a oțelului) nu permite unilaterala sudare cap la cap cu pătrunderea completă a marginilor și formarea bună a cusăturii pe revers. Pentru suduri cap la cap pot fi necesare căptușeli pe partea opusă, care să se potrivească strâns pe metalul de sudat. Fluiditatea ridicată a cuprului face dificilă, de asemenea, sudarea în poziție verticală și mai ales în poziție deasupra capului.

- La temperaturi peste 200°C, rezistența cuprului scade cu o scădere simultană a ductilității (spre deosebire de alte metale, precum oțelul, în care scăderea rezistenței la temperaturi ridicate este asociată cu o creștere a ductilității). În intervalul de temperatură 250-550°C, la care ductilitatea cuprului atinge valorile minime, pot apărea fisuri. În acest sens, trebuie evitate prinderile rigide. Nu se recomandă efectuarea cusăturilor în două treceri, deoarece prima trecere creează deja o fixare rigidă. Chinurile trebuie înlocuite cu elemente de fixare glisante.

La sudarea alamei, zincul se poate evapora (punctul său de fierbere este de 907°C, adică sub punctul de topire al cuprului), ceea ce duce la formarea de pori. Vaporii de zinc, combinați cu oxigenul, formează oxid de zinc, care, ca și vaporii înșiși, este toxic și este eliberat sub forma unui nor alb dens. Datorită evaporării și arderii zincului, concentrația acestuia în aliajul de sudură scade. Preîncălzirea metalului și creșterea vitezei de sudare pot reduce evaporarea zincului. În general, manual sudare cu arc alama este rar folosită și necesită aspirarea continuă a gazelor.

Cuprul dezoxidat este cel mai bine sudat (M-1r, M-2r, M-3r), în care conținutul de oxigen nu depășește 0,01%.

Pentru a depăși dificultățile sudării, tehnologia de sudare a cuprului asigură protecția cu gaz sau flux a bazinului de sudură, în electrozi și sârmă de umplutură se introduc dezoxidanți: siliciu, aluminiu, mangan și altele.

Metode de sudare a cuprului

La fabricarea structurilor sudate din cupru se folosesc tipuri diferite sudare - fara gaz de protectie cu electrozi acoperiti, cu gaze protectoare electrozi neconsumabile și consumabili (sârmă), arc scufundat etc. Cele mai frecvente sunt două tipuri: sudarea manuală cu arc cu electrozi acoperiți cu metal și sudarea cu electrozi de tungsten în gaze de protecție. Ca și alte metale neferoase, cuprul necesită curățare temeinică înainte de sudare. În primul rând, trebuie să îndepărtați cu cârpe, acetonă sau alți solvenți toți contaminanții care pot fi furnizori de impurități nocive, în special plumbul și sulful. Ele pot conține lubrifianți și lichide de răcire, grăsimi, uleiuri și vopsele.Apoi, pelicula de oxid este îndepărtată complet - cu o perie metalică sau o plasă de oțel inoxidabil, sau cu un fel de unealtă abrazivă - prin prelucrarea piesei pentru a obține o strălucire.

Curățarea pieselor este un pas foarte important care afectează direct calitatea sudurii. Fără el, este imposibil să obțineți o cusătură puternică și frumoasă.

Cu o grosime a peretelui de 5 mm sau mai mult, sudarea se realizează cu preîncălzirea piesei până la 300-700°C. Încălzirea este deosebit de importantă pentru piesele masive și, cu cât piesa este mai masivă, cu atât încălzirea ar trebui să fie mai mare.

Sudarea cuprului cu electrozi acoperiți cu metal (mod MMA)

Electrozii acoperiți sunt utilizați pentru sudarea cuprului cu o grosime mai mare de 2 mm. Metalul de până la 4-5 mm poate fi sudat fără margini de tăiere, cu o grosime mai mare, este necesar să se efectueze o canelură în formă de V sau în formă de X cu un unghi de deschidere de 60-70 °. Sudarea se realizează cu curent continuu de polaritate inversă. Valorile de ghidare pentru diametrul electrodului și curentul de sudare în funcție de grosimea cuprului sunt date în tabelul de mai jos.| Grosimea cupru, mm | Diametrul electrodului, mm | Curent de sudare a cuprului, A |

| 2 | 2-3 | 100-120 |

| 3 | 3-4 | 120-160 |

| 4 | 4-5 | 160-200 |

| 5 | 5-6 | 240-300 |

| 6 | 5-7 | 260-340 |

| 7-8 | 6-7 | 380-400 |

| 9-10 | 6-8 | 400-420 |

În procesul de sudare a tablei subțiri, poate fi necesară reducerea curentului setat inițial - din cauza încălzirii piesei și a riscului de arsuri din acest motiv.

Electrozii Komsomolets-100, ANTs/OZM-2, ANTs/OZM-3, ANTs/OZM-4, OZB-2M (pentru bronzuri) etc. sunt destinati sudarii cuprului.Se recomanda coacerea electrozilor inainte de utilizare.

Electrozii acoperiți pentru sudarea cuprului nu pot oferi aceeași calitate a sudurii ca sudarea în argon. Rezistența unei îmbinări sudate realizate folosindu-le depinde de mulți factori: alegerea corectă a mărcii electrodului, conformitatea cu tehnologia necesară (curățare temeinică, preîncălzire, mod optim de curent) și, bineînțeles, calificările sudorului.

Sudarea cuprului cu un electrod de tungsten într-un mediu cu argon (mod DC / AC TIG)

Din punct de vedere al rezultatului, această metodă este cea mai bună. Cusăturile realizate în modul TIG sunt durabile și precise. Sudarea se realizează cu un electrod de wolfram pe curent alternativ sau continuu de polaritate directă. Valoarea curentului de sudare este selectată în funcție de grosimea metalului de sudat și de diametrul electrodului.La fel de gaze protectoare se utilizează argon, heliu, azot sau un amestec al acestora. Aceste gaze diferă în proprietățile lor tehnologice, depășindu-se unele pe altele în anumite privințe, cedându-se unele față de altele în anumite privințe. Azotul, în special, necesită mai puțin curent de sudare decât argonul, dar sudurile realizate cu acesta sunt oarecum predispuse la porozitate. În plus, celelalte lucruri fiind egale, consumul de azot depășește consumul de argon. Prin urmare, acesta din urmă, ținând cont și de versatilitatea sa, este utilizat mai des decât alte gaze.

Ca material de umplutură se folosesc tije de cupru (M1, M2, M3) sau bronz (Br KMts3-1 etc.). În practică, conductorii de cupru sunt adesea folosiți din cabluri și fire electrice. Este de dorit ca punctul de topire al aditivului să fie sub punctul de topire al metalului de bază. Pentru protectie mai buna cusătură, bara ar trebui să fie condusă în fața arzătorului și nu în spatele acestuia (vezi a doua fotografie). Foile de cupru de până la 4 mm grosime pot fi sudate cu flanșă fără material de umplutură.

Pentru a evita contaminarea electrodului de tungsten atunci când arcul este aprins, acesta din urmă poate fi excitat pe o placă de carbon sau grafit, apoi transferându-l în produs.

Sudarea poate fi efectuată în partea inferioară și pozitie verticala cusătură.

Spre deosebire de aluminiu, care este sudat fără mișcări transversale, sudarea cuprului necesită manipularea pistoletului pentru a forma cusătura și a se asigura că este conectat la pereți. Metalul trebuie „împins” prin mișcări circulare sau în zig-zag ale arzătorului.

Umplerea craterului trebuie să se facă prin prelungirea arcului prin retragerea treptată a arzătorului, - în cazul în care aparat de sudura nu are o funcție specială de „umplere crater”.

Sudarea semi-automată a cuprului (mod MIG)

De asemenea, cuprul poate fi sudat semi-automat în modul DC MIG cu polaritate inversă folosind argon, azot sau heliu ca protecție. Tehnologia de sudare în acest caz, în esență, nu diferă de sudarea oțelului.Când utilizați conținutul acestui site, trebuie să puneți link-uri active către acest site, vizibile utilizatorilor și roboților de căutare.

Sudarea cu argon a cuprului este cea mai eficientă îmbinare a aliajelor de cupru.

Fiecare iubitor de prelucrarea metalelor trebuie să se ocupe de lipirea și sudarea produselor din cupru. Astăzi ne vom uita la cum să sudăm cuprul cu argon!

Cuprul și aliajul său (bronz și nichel) sunt folosite în multe industrii datorită conductivității electrice și termice, anticorozive. Punctul de topire al materialului este de 1083°C. Conductivitatea termică a cuprului pur este de 2 ori mai mare decât cea a aluminiului, prin urmare, la sudarea cu argon, este necesară o încălzire bună a metalului.

Dar conductivitatea termică aliaj de cupru deja mai mic, ceea ce înseamnă că nu este nevoie de încălzire crescută.

Cuprul și aliajele sunt împărțite în mai multe grade. Pentru a obține o îmbinare sudată de înaltă calitate, este mai bine să folosiți cupru dezoxidat sau fără oxigen, au puțin oxigen.

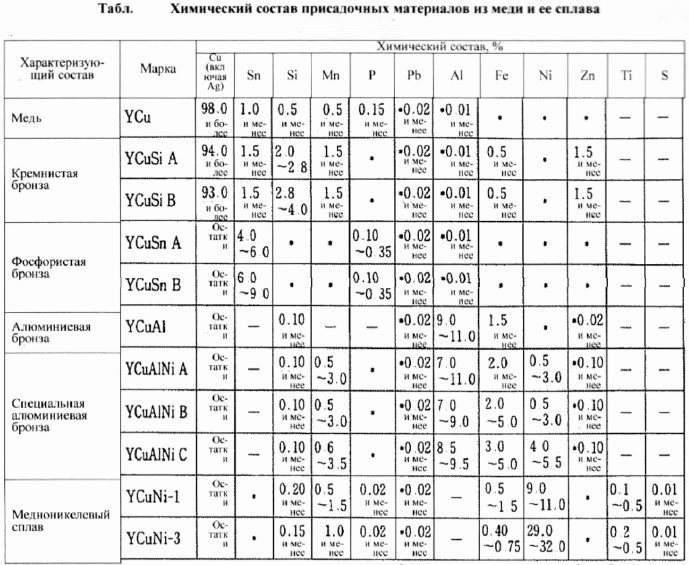

Principalele compoziții de umplutură pentru sudarea cuprului cu argon sunt prezentate în tabel.

Dar, în practică, se folosesc de obicei metale similare în compoziție (care pot fi găsite într-un atelier de acasă).

De asemenea, pentru o mai bună topire și topire a metalului, se folosesc tije cu o acoperire subțire a stratului de flux.

Pregătirea materialului (curățare)

Sudarea cuprului cu argon nu poate fi efectuată fără curățarea temeinică a materialului. Orice unealtă abrazivă este luată și zona sudată este curățată până la strălucire. În plus, cu ajutorul oricărui solvent, materialul este degresat.

Pregătirea materialului este o procedură importantă

Luați o abordare responsabilă pentru curățarea produselor din cupru - acest lucru afectează calitatea conexiunii.

Pentru a evita defectele (nefuziune, incluziuni de zgură), preîncălziți materialul la o temperatură de 350-600°C. Diferența de temperatură depinde de metalul de bază, material de umplutură și canal. Determinat de experiență.

Video: cum să pregătiți o fisură într-un radiator de cupru cu gaz pentru sudare.

sudare cu argon (mod TIG)

Această tehnologie, potrivit sudorilor, este cea mai bună, cusăturile sunt îngrijite și durabile. Sudarea cuprului cu argon se realizează cu un electrod de tungsten de curent continuu. Dar, la alierea bronzului de aluminiu, conexiunea se face cel mai bine pe curent alternativ.

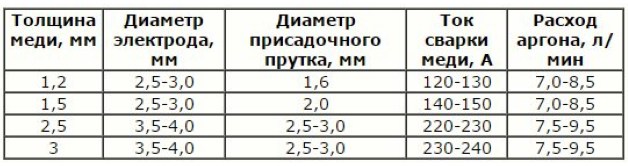

Setările curente ale dispozitivului sunt selectate în funcție de grosimea produsului și de diametrul electrodului. Tabel de ajutor:

Pe lângă argon, azotul, heliul și amestecurile acestora pot fi utilizate în compoziția gazelor protectoare. Toate aceste gaze au avantajele și dezavantajele lor. Dar argonul este încă mai solicitat lucrari de sudare.

Tijele de umplutură sunt selectate în funcție de compoziția materialului. Dar de obicei, într-un atelier de acasă, se folosesc fire de cupru, extrase din cabluri electrice sau un transformator. Anterior, filonul de cupru este curățat de lac cu șmirghel și degresat cu un solvent.

Este bine dacă firul de umplutură extras are un punct de topire mai mic decât produsul pregătit pentru sudare.

Câteva sfaturi de la sudori experimentați:

- conduceți întotdeauna aditivul în fața arzătorului;

- sudarea cu argon pentru cupru gros se poate realiza fără fir de umplutură;

- se recomanda ca arzatorul sa fie actionat in zig-zag pentru a asigura o mai buna aderenta a metalului;

- material subțire, astfel încât să nu existe arsuri, este necesar să se gătească cu cusături scurte cu întreruperi;

- dacă dispozitivul nu are funcția de „umplere crater”, atunci arzătorul trebuie retras treptat (prelungirea arcului);

- sudarea cu argon se realizează în poziția verticală și orizontală a cusăturii.

Video:încălzire și lipire de cupru.

Sudarea țevilor de cupru

Când conectați țevi de cupru cu argon, curentul este setat la o valoare mică. Sudarea se efectuează lent, în bucăți separate ale cusăturii, cu o suprapunere de cel puțin 1/3. Firul de umplere este împins la o parte de mișcările laterale ale pistoletului. Principiul este simplu.

- Caracteristicile sudării cuprului

- Sudarea cu gaz a produselor din cupru

- Sudarea cu arc cu argon cupru

- Sudarea manuală a produselor din cupru

Cuprul și aliajele sale (alama, bronz etc.) sunt utilizate pe scară largă în diverse industrii (în special în electrotehnică și în fabricarea țevilor) ca materiale structurale.

Cuprul este utilizat pe scară largă în industrie, deoarece este un bun conductor de căldură și curent.

Cuprul conduce bine electricitateși căldură, rezistă perfect la coroziune, are ductilitate și estetică ridicate. Oricine lucrează des cu metale ar trebui să știe cum să sudeze cuprul.

Caracteristicile sudării cuprului

Procesul de lucru cu produse din cupru depinde în mare măsură de prezența diferitelor impurități (plumb, sulf etc.) în compoziția sa. Cu cât procentul de astfel de impurități va fi conținut mai mic în metal, cu atât acesta va fi sudat mai bine. Când lucrați cu cupru, este necesar să luați în considerare următoarele caracteristici:

- Oxidare crescută. În timpul tratamentului termic al acestui metal cu oxigen, în zona apropiată de sudare apar fisuri și zone fragile.

- Absorbția gazelor în stare topită a cuprului duce la formarea unei suduri de proastă calitate. De exemplu, hidrogenul, combinându-se cu oxigenul în timpul cristalizării metalului, formează vapori de apă, în urma cărora apar fisuri și pori în zona de tratament termic, care reduc fiabilitatea sudurii.

- Conductivitate termică mare. Această proprietate a cuprului duce la faptul că sudarea acestuia trebuie efectuată folosind o sursă de încălzire de putere crescută și cu o concentrație mare de energie termică în zona sudurii. Datorită pierderii rapide de căldură, calitatea formării cusăturii scade și crește posibilitatea formării de slăbiri, tăieturi etc. în aceasta.

- Un coeficient mare de dilatare liniară provoacă o contracție semnificativă a metalului în timpul solidificării, în urma căreia se pot forma fisuri fierbinți.

- Pe măsură ce temperatura crește peste 190°C, rezistența și ductilitatea cuprului scad. În alte metale, pe măsură ce temperatura crește, are loc o scădere a rezistenței cu o creștere simultană a ductilității. La temperaturi de la 240 la 540°C, ductilitatea cuprului atinge cea mai scăzută valoare, în urma căreia se pot forma fisuri pe suprafața sa.

- Fluiditatea ridicată face imposibilă efectuarea de sudare unilaterală de înaltă calitate în funcție de greutate. Pentru a face acest lucru, trebuie să utilizați suplimentar garnituri pe spate.

Înapoi la index

Influența impurităților asupra sudabilității cuprului

Impuritățile din cupru au un efect diferit asupra sudabilității și performanței sale. Unele substanțe pot facilita procesul de sudare și pot îmbunătăți calitatea sudurii, iar unele o pot reduce. Pentru producție diverse produse Din cupru, cea mai populară este tabla de cupru din clasele M1, M2, M3, care conțin sulf, plumb, oxigen etc. într-o anumită cantitate.

O 2 are cel mai mare efect negativ asupra procesului de sudare: cu cât este mai mult, cu atât va fi mai dificil să se realizeze o cusătură de înaltă calitate. În foile de cupru M2 și M3, este permisă o concentrație de O2 de cel mult 0,1%.

O concentrație mică de plumb la temperatură normală nu afectează negativ caracteristicile metalului. Odată cu creșterea temperaturii, prezența plumbului în aceeași cantitate provoacă fragilitate roșie.

Bismutul (Bi) practic nu se dizolvă în metal solid. Acoperă boabele de cupru cu o coajă fragilă, drept urmare Sudură devine casant atat la cald cat si la rece. Prin urmare, conținutul de bismut nu trebuie să fie mai mare de 0,003%.

Cea mai dăunătoare impuritate după oxigen este sulful, deoarece formează sulfură, care, aflându-se la limitele de cereale, reduce semnificativ performanța cuprului și îl face roșu-casabil. În timpul tratamentului termic al cuprului cu o concentrație mare de sulf, acesta intră în reactie chimica, ceea ce duce la apariția gazului sulfuric, care, la răcire, face cusătura poroasă.

Fosforul este considerat unul dintre cei mai buni dezoxidanți. Conținutul său în semifabricatul de cupru nu numai că nu reduce caracteristicile de rezistență ale cusăturii, dar le și îmbunătățește. În același timp, conținutul său nu trebuie să depășească 0,1%, deoarece altfel cuprul devine casant. Acest lucru trebuie luat în considerare atunci când alegeți materialul de umplutură. Fosforul reduce, de asemenea, capacitatea cuprului de a absorbi gazele și îi crește fluiditatea, iar acest lucru poate crește viteza lucrărilor de sudare.

Înapoi la index

Cuprul poate fi sudat în diferite moduri, dintre care cele mai populare sunt:

- sudare cu gaz;

- arc automat scufundat;

- arc de argon;

- sudura manuala.

Indiferent de metoda aleasa, inainte de a incepe lucrul este necesar sa se pregateasca corespunzator suprafetele de sudat. Înainte de sudarea cuprului, bronzului, alamei și a altor aliaje, este necesar să curățați marginile sudate și firul de umplutură de contaminare și oxidare până la o strălucire metalică, apoi degresați. Marginile se curata cu perii metalice sau cu hartie abraziva. În acest caz, nu este recomandată utilizarea hârtiei abrazive cu granulație grosieră.

Gravarea marginilor și a firului poate fi efectuată într-o soluție acidă:

- sulfuric - 100 cm 3 la 1 litru de apă;

- azot - 75 cm 3 la 1 litru de apă;

- sare - 1 cm 3 la 1 litru de apă.

După procedura de gravare, piesele de prelucrat sunt spălate în apă și alcalii, urmate de uscare cu aer cald. Dacă grosimea piesei de prelucrat este mai mare de 1 cm, atunci trebuie mai întâi încălzită cu o flacără de gaz, arc sau altă metodă. Conectarea îmbinărilor pentru sudare se realizează cu ajutorul chinelor. Distanța dintre elementele îmbinate trebuie să fie aceeași în toată zona.

Înapoi la index

Sudarea cu gaz a produselor din cupru

Cu ajutorul sudării cuprului sudare cu gazși sub rezerva tehnologiei de lucru, puteți obține o cusătură de înaltă calitate, cu caracteristici bune de performanță. În acest caz, rezistența maximă a joncțiunii va fi de aproximativ 22 kgf / mm 2.

Datorită faptului că cuprul are o conductivitate termică ridicată, este necesar să se folosească următorul flux de gaz pentru sudarea sa:

- 150 l / h cu o grosime a produsului de cel mult 10 mm;

- 200 l/h pentru grosimi peste 10 mm.

Pentru a reduce formarea de oxid cupros și pentru a proteja produsul de apariția fisurilor fierbinți, sudarea trebuie efectuată cât mai repede posibil și fără întreruperi. Ca aditiv, se folosește un fir din cupru electric sau cupru cu un conținut de siliciu (nu mai mult de 0,3%) și fosfor (nu mai mult de 0,2%). Diametrul sârmei ar trebui să fie de aproximativ 0,6 ori grosimea foilor care urmează să fie sudate. În acest caz, diametrul maxim admis este de 8 mm.

La sudare, este necesar să se distribuie căldura, astfel încât materialul de umplutură să se topească puțin mai devreme decât piesa de prelucrat.

Pentru a dezoxida metalul și a-l curăța de zgură, se folosesc fluxuri, care sunt introduse în bazinul de sudură. De asemenea, procesează capetele sârmei și marginile plăcilor care urmează să fie sudate pe ambele părți. Pentru a măcina boabele metalului depus și a crește rezistența cusăturii după terminarea lucrării, acesta este forjat. Dacă grosimea piesei de prelucrat nu este mai mare de 5 mm, forjarea se efectuează în stare rece, iar dacă grosimea este mai mare de 5 mm, la o temperatură de aproximativ 250°C. După forjare, cusăturile sunt recoapte la o temperatură de 520-540°C cu răcire rapidă cu apă.

Înapoi la index

Sudare automată cu arc scufundat

Această metodă de sudare se efectuează în mod obișnuit aparat de sudura pe curent continuu de polaritate inversă. Dacă se folosește flux ceramic, atunci puteți lucra pe curent alternativ. Pentru sudarea cuprului cu o grosime de cel mult 1 cm, pot fi utilizate fluxuri convenționale. Dacă grosimea este mai mare de 1 cm, atunci trebuie utilizate fluxuri de granulare uscate.

În cele mai multe cazuri, toate lucrările sunt efectuate într-o singură trecere, folosind sârmă tehnică de cupru. Dacă cusătura nu ar trebui să aibă performanțe termice ridicate, atunci pentru a-și crește rezistența, conexiunea dintre bronz și cupru se realizează cu electrozi de bronz. Pentru ca metalul topit să nu se răspândească și, în același timp, să se formeze o cusătură pe partea din spate a piesei de prelucrat, se folosesc plăcuțe de flux și căptușeli de grafit.

Sudarea alamei se efectuează sub tensiune joasă, deoarece cu o scădere a rezistenței arcului, probabilitatea evaporării zincului va scădea. Sudarea cu bronz se realizează cu curent continuu de polaritate inversă. Înălțimea fluxului este limitată sau se utilizează flux de granulație grosieră (până la 3 mm).