Principalele tipuri de suduri și parametrii acestora. Tipuri moderne de îmbinări sudate

Cusătură de sudură este o bucată de legătură permanentă, care se formează prin cristalizarea topiturii. În plus, sudarea se formează ca urmare a deformării plastice în timpul sudării prin presiune, precum și într-un complex sub influența presiunii și a cristalizării.

Imbinare de sudura - terminologie de baza

O cusătură sudată este o îmbinare integrală a părților unui produs, realizată cu echipamente speciale. Conexiunea constă din trei zone caracteristice formate în timpul procesului, se disting următoarele zone:

- sudură;

- topire;

- influenta termica.

În plus, zona adiacentă zonei afectate de căldură este separată separat.

metal de sudare- combinația de topituri ale metalelor de bază și depuse, sau numai topiturii de bază. Metalul de bază este metalul semifabricatelor care sunt supuse procesului de sudare.

Zona de fuziune reprezintă o zonă de granule parțial topite la interfața dintre materialul de bază și materialul care face parte din îmbinarea cusăturii. Zona de fuziune are o temperatură mai mică decât zona de topire. Compoziția chimică a zonei diferă de compoziția chimică a materialului de bază. Boabele netopite sunt separate în această zonă prin straturi de topire. Pătrunderea materialelor suplimentare introduse în topitură are loc de-a lungul straturilor.

Zona afectată de căldură este zona materialului de bază care nu a suferit topire. Structura și materialele fizice din zona de influență termică sunt modificate de apă sub influența temperaturii formate sub acțiunea unui arc electric în timpul lucrului.

În funcție de caracteristicile de proiectare ale andocării rezultate din lucrari de sudare se pot distinge mai multe tipuri diferite.

Tipuri de sudare și caracteristicile lor tehnice

Există mai multe feluri suduri . Specialiștii disting următoarele tipuri de articulații de sutură:

- andocare;

- poala;

- tee;

- colţ;

- Sfârşit.

Sudarea cap la cap diferă prin faptul că semifabricatele din produsul finit sunt adiacente între ele cu planuri de capăt, iar îmbinările de cusătură sunt o continuare a ambelor suprafețe lipite.

Cusături pe poală diferă prin aceea că planurile laterale ale semifabricatelor se suprapun parțial.

articulație în T diferă prin aceea că planul de capăt al unui produs se învecinează la un anumit unghi cu planul de capăt al celui de-al doilea produs.

Andocare la colț este un element structural în care piesele sunt conectate de-a lungul marginilor lor. tip de unghi îmbinări sudate practic nu sunt utilizate la crearea structurilor portante, deoarece au o rezistență relativ scăzută în comparație cu alte tipuri de andocare.

Terminați andocarea prezintă diferenţe, constând în faptul că piesele de sudat sunt legate prin planuri laterale, iar sudarea se realizează pe planurile de capăt.

În funcție de tipul de îmbinare utilizat, specialiștii în domeniul sudării disting următoarele îmbinări de sudură:

- cu articulații cap la cap;

- cu cusături de colț.

Condiția inițială pentru proiectarea oricărei îmbinări este asigurarea unei rezistențe egale a celui fabricat îmbinare sudatași piese combinate.

Conexiuni cu cusături Se obișnuiește să se împartă în muncitori și lianți. Pentru rezistență, sunt calculate numai îmbinările de lucru, care transferă sarcinile de lucru între piesele de prelucrat conectate. Îmbinările de lipire suferă sarcini numai în cazul deformării simultane cu materialul de bază. Aceste îmbinări sunt ușor încărcate.

Caracteristicile îmbinărilor de sudură

Principalele caracteristici ale conexiunii sunt:

- lăţime;

- convex;

- concavitate;

- rădăcină cusătură.

Lățimea este distanța dintre liniile de fuziune determinate vizual.

Convexitatea este definită de distanța dintre planul care străbate liniile de delimitare a îmbinării determinate vizual și suprafața materialului topit. Această distanță se măsoară în punctul de convexitate maximă. Concavitatea este distanța dintre planul care străbate limitele definite vizual ale topiturii și suprafața acesteia. Concavitatea este măsurată în punctul de deformare maximă.

Concavitatea rădăcinii este un defect care se formează pe partea din spate a pieselor de sudat. Rădăcina este partea îmbinării cusăturii, care este cea mai îndepărtată de suprafața sa frontală. Rădăcina este partea inversă a zonei de sudare.

sudare în filet datorită faptului că are o anumită geometrie, are propriile caracteristici dimensionale. Aceste caracteristici sunt:

- picior;

- grosime;

- înălțimea calculată.

Piciorul este determinat de distanța cea mai scurtă de la suprafața unuia dintre semifabricate până la o limită determinată vizual pe suprafața celui de-al doilea semifabricat. Acest parametru este setat în timpul procesului de sudare, trebuie menținut cu strictețe în timpul sudării.

Grosimea este cea mai mare distanță de la suprafață până la punctul de penetrare maximă a piesei de metal. Pentru îmbinările de colț, cea mai favorabilă este forma concavă a suprafeței, care are o tranziție lină la metalul de bază.

În funcție de lungime, cusăturile sunt împărțite în continue și intermitente. Îmbinările de filet se pot realiza prin metode continue, intermitente, eșalonate și în lanț, în plus, sudurile de filet pot fi realizate folosind metoda punctului.

În tehnica pieselor groase, se folosește sudare multistrat. Sub strat se înțelege o parte a metalului, care este una sau mai multe role la același nivel al îmbinării. Margea este un metal depus într-o singură trecere. Sub trecerea în sudare se înțelege o singură mișcare într-o singură direcție.

În funcție de aranjarea spațială, îmbinările de sudură sunt împărțite în orizontale și verticale.

Înainte de a începe să efectuați lucrări de sudare, trebuie să studiați cusăturile. Acest lucru este foarte important, deoarece întreaga tehnologie se bazează pe asta.

Pentru un sudor începător, cunoașterea tipurilor de suduri și cusături va fi întotdeauna utilă pentru a realiza suduri de cea mai înaltă calitate.

Principalele tipuri de îmbinări de sudură

În funcție de modul în care sunt amplasate elementele sudate în spațiu, putem vorbi despre mai multe tipuri principale de îmbinări sudate. Când lucrați cu foi de metal, se disting următoarele tipuri:

- poala;

- fund;

- colţ;

- tee;

- crestat.

Lucrările se desfășoară în conformitate cu GOST. Anumite reguli se aplică tuturor tipurilor de cusături și îmbinări. Nu trebuie să vă abateți de la ele în timpul lucrului. Există un GOST special pentru conectarea barelor de armătură din beton armat.

Articulația cap la cap este folosită în principal. Oferă aderența de cea mai înaltă calitate a elementelor de acest tip. Sarcina este distribuită mai uniform. Acest lucru se aplică și eforturilor care acționează asupra ambelor constructe. Dacă vorbim despre tipul de suprapunere, atunci nu este de înaltă calitate. Într-o astfel de situație, sarcina de la un element la altul este distribuită neuniform. Are loc un moment de încovoiere. Pentru îmbinările sudate, acest lucru este dăunător.

Această opțiune este utilizată cel mai bine numai atunci când vine vorba de conectarea elementelor structurale care nu preiau o sarcină mare, precum și în acele cazuri cu lucrări brute. Un alt dezavantaj este consumul excesiv de metal și apariția unor cusături mai extinse. Există așa ceva în sudare ca limita de anduranță. Acest parametru este minim pentru îmbinările suprapuse sudate, ceea ce le face periculoase atunci când sunt utilizate în structuri portante.

Au si avantaje. Principala poate fi numită posibilitatea de a utiliza piese care nu au fost supuse unei prelucrări serioase. Nu trebuie să fie șlefuite cu atenție, ca în cazul metodei de andocare. Dacă diametrul armăturii este de numai 4 mm sau mai puțin, atunci se pot folosi foi fără margini prelucrate. Barele de armare pot fi folosite imediat după rulare.

Unele caracteristici

Cusătura care se formează în timpul unei îmbinări cap la cap poate fi numită îmbinare cap la cap, iar cea care se formează în timpul unei îmbinări de suprapunere sau tee poate fi numită colț. A doua opțiune poate avea două soiuri - continuă și intermitentă. Dacă totul este clar cu prima opțiune, atunci a doua ar trebui luată în considerare mai detaliat. O cusătură intermitentă este folosită cel mai adesea atunci când se conectează elemente care nu au cerințe crescute de siguranță și rezistență. Această versiune este realizată folosind linii întrerupte sau puncte.

Segmentele în sine trebuie să fie realizate într-un model de șah sau opus unul altuia. Acest lucru asigură o rezistență suficient de mare a oricărei structuri. Dacă vorbim despre sudarea a două foi cu o suprapunere, atunci se folosește o cusătură cu fante. Poate avea mai multe soiuri. Cel mai adesea, se folosește o versiune solidă, dar uneori este prezentă o versiune cu taste sau punctate. Când se utilizează sudarea cu fascicul de electroni, cea mai des este utilizată versiunea solidă. Tipul arcului este caracterizat prin tipuri de cheie și puncte. Ambele tipuri pot fi realizate cu sau fără pregăuri.

Nu uitați de conexiunile în formă de cruce. Se obtin folosind sudare cu arc lipire sau sudare prin rezistență.

Tipuri și nuanțe de suduri

Am vorbit despre ce fel de îmbinări sudate sunt, ceea ce înseamnă că poți trece la cusături. De fapt, aceasta este o întreagă știință, pe care nu toată lumea o poate înțelege. niste sudori profesionisti, care lucrează în acest domeniu de mult timp și au o experiență extraordinară, nu pot spune întotdeauna clar ce opțiune ar trebui utilizată într-o anumită situație. Acest lucru ar trebui să fie discutat mai detaliat, astfel încât să nu apară întrebări în timpul lucrărilor de sudare.

Dintre suduri se pot distinge următoarele:

- rectiliniu;

- circular;

- spirală.

Există opțiuni care au o configurație mai complexă. Totul depinde de forma pieselor de îmbinat și care sunt cerințele pentru acestea.

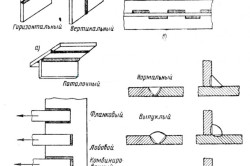

Vorbind despre locația cusăturii în sine în spațiu, precum și sursa de încălzire în raport cu aceasta, se disting următoarele tipuri de sudare în funcție de poziții:

- în partea de jos;

- vertical;

- orizontală;

- tavan;

- poziții înclinate.

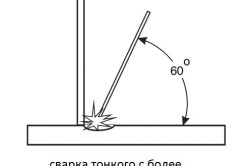

Cel mai adesea, sudarea cu arc este utilizată pentru sudare. Dacă este realizat în poziția inferioară, atunci ambele părți conectate trebuie plasate într-un plan orizontal. Deci este mult mai convenabil să lucrezi. Pe măsură ce materialul electrodului se încălzește, acesta este transferat în bazinul de sudură, adică cade de sus în jos. Bazinul de sudură în sine ocupă o poziție strict orizontală. Astfel, o persoană creează optim și conditii favorabile pentru a forma o cusătură.

Când lucrezi în pozitie verticala marginile pieselor trebuie așezate strict vertical. Metalul trebuie transferat fără greșeală în bazinul de sudură. Pentru a realiza acest lucru, munca trebuie efectuată într-o direcție perpendiculară pe gravitație. Astfel de caracteristici nu vă permit adesea să creați cusături de înaltă calitate. Acest lucru poate fi realizat numai prin utilizarea unui volum mic de bazin de sudură. Lucrarea este rareori efectuată manual, deoarece nu este întotdeauna posibil să se facă o cadă cu adevărat mică. Aici, mai degrabă, vorbim despre o metodă mecanizată, care se desfășoară în condiții blânde în protecție specială medii gazoase. Acesta este cel mai simplu mod de a crea un volum mic al bazinului de sudură. Cel mai adesea, sudarea în sine se face de jos în sus. În unele cazuri, poate fi aplicată o abordare de sus în jos.

La sudarea sudurilor cap la cap orizontale, marginile acestora sunt de asemenea situate orizontal pe elementele structurale verticale.

Este necesar să transferați metalul în bazinul de sudură perpendicular pe direcția gravitației.

La sudarea îmbinărilor în T și a îmbinărilor suprapuse, transferul metalului în bazinul de sudură se efectuează numai la un unghi de 45 ° față de gravitație. Această tehnică are propriul nume - sudarea într-un colț sau un electrod înclinat.

Lucrul împotriva gravitației este extrem de dificil. Este necesar să adere în mod constant la anumite regimuri. Datorită complexității procesului în sine și formării bazinului de sudură, calitatea cusăturii se deteriorează brusc. Acest lucru afectează puterea conexiunii. Dacă există o alternativă la un astfel de aranjament la locul de muncă, atunci aceasta trebuie utilizată.

Pentru a obține rezultate mai mult sau mai puțin bune, este necesar să efectuați manual lucrul cu electrozi acoperiți. Arcul ar trebui să fie cât mai scurt posibil. Uneori este încă posibil să se lucreze în gaze. Sudarea tavanului cel mai des folosit în locuri în care nu există alte alternative. Aceasta poate fi repararea structurilor mari prefabricate, sudarea țevilor.

Deci, acum știi cum să faci cusăturile de jos, verticale și orizontale. În continuare, merită să vorbim mai detaliat despre versiunile înclinate. În funcție de modul în care sunt amplasate marginile în timpul funcționării, acestea pot fi semi-tavane, semiverticale sau semi-orizontale. Totul depinde de condițiile în care trebuie să lucreze sudorul. Se pot suda atat manual cu electrozi inchisi, cat si in gaze prin metoda mecanizata.

Tipurile de cusături și îmbinări pentru structurile din tablă de sudură au fost descrise mai sus. Cu toate acestea, aceasta nu este singura opțiune care există astăzi. Conexiunea armăturii este, de asemenea, foarte importantă. Pentru a face acest lucru, puteți aranja cusăturile atât pe verticală, cât și pe orizontală. Uneori există situații care duc la imposibilitatea unei astfel de aranjamente. Aici ar trebui folosită aranjarea spațială arbitrară.

În funcție de cerințele pentru construcție, toate îmbinările pot fi aplicate într-un singur strat, în unghi și în mai multe straturi.

Suduri monostrat, multistrat și filet

Cusăturile cu un singur strat sunt cel mai adesea efectuate în cazurile când vine vorba de îmbinările cap la cap. Lucrul se poate face fără un gol. Acest lucru este valabil atunci când precizia marginilor pregătite pentru îmbinare nu depășește 3 mm. Dacă trebuie să sudați metal care are o grosime mare, puteți crea cu ușurință un spațiu artificial între margini.

Cusăturile multistrat sunt folosite atunci când vine vorba de sudarea unui material suficient de gros. Nu este întotdeauna posibil să-l conectați cu un singur strat, doar o versiune cu mai multe straturi poate rezolva problema. Se lasă spațiu între părțile de îmbinat, ceea ce permite ca sursa de căldură să fie apropiată de punctul cel mai îndepărtat de metalul de bază. Această metodă merită reținută chiar și atunci când puteți utiliza o opțiune cu un singur strat. O astfel de nevoie apare ca urmare a incapacității de a crea un arc de putere suficient de mare. Pentru diferite metode de sudare multistrat, parametrii de pregătire sunt selectați în funcție de tipul de îmbinare utilizat. Toate acestea sunt descrise în GOST-ul corespunzător. Cu toate acestea, uneori apar situații neprevăzute când aceste opțiuni devin suboptime. În această situație, merită să adere la marginile de tăiere în conformitate cu criteriile care sunt selectate independent.

Îmbinările de colț sunt împărțite în două grupuri - cu un singur strat și cu mai multe straturi. Uneori este necesar să se facă o pătrundere completă a unuia dintre elementele de legătură. Rezistența cusăturii rezultate depinde de mulți parametri. Principalele sunt rezistența metalului său, lungimea, precum și alegerea corectă a modului de funcționare. Dacă vorbim despre structuri cu un singur strat de acest tip, atunci ele se formează prin introducerea în baie metal suplimentar. Își formează partea interioară. Cusăturile cu mai multe straturi sunt, de asemenea, cel mai adesea formate fără penetrare completă.

Deci aceste tipuri îmbinări de sudură iar cusăturile sunt comune în lumea modernă. Aceasta este o varietate imensă care este folosită în anumite condiții. Pentru un sudor începător, astfel de informații vor fi întotdeauna utile. În etapa inițială a lucrării, este foarte important să învățați cum să formați corect cusăturile.

Alexandru Evghenievici Vlasov

Multumesc pentru feedback

Imbinari cap la cap sudate

Suduri

Tipuri de suduri și caracteristicile acestora

Conform caracteristicilor de proiectare (conform aranjamentului reciproc al elementelor conectate)Îmbinările sudate se împart în:

· fundul - elementele care urmează a fi sudate se învecinează cu suprafețele de capăt și sunt o continuare între ele, sfera unor astfel de îmbinări se extinde;

· poala - suprafețele laterale ale elementelor conectate se suprapun parțial între ele;

· tricou - capătul unui element se învecinează în unghi (de obicei 90°)și sudate pe suprafața laterală a altui element;

· colţ - elementele de îmbinat sunt sudate de-a lungul marginilor între ele. În structurile de putere suduri de filet aproape niciodată folosit și nu conta pe putere.

· Sfârşit - elementele legate sunt legate prin suprafete laterale si sudate de la capat. Acest tip de conexiune pentru rezistență, de regulă, nu este calculat.

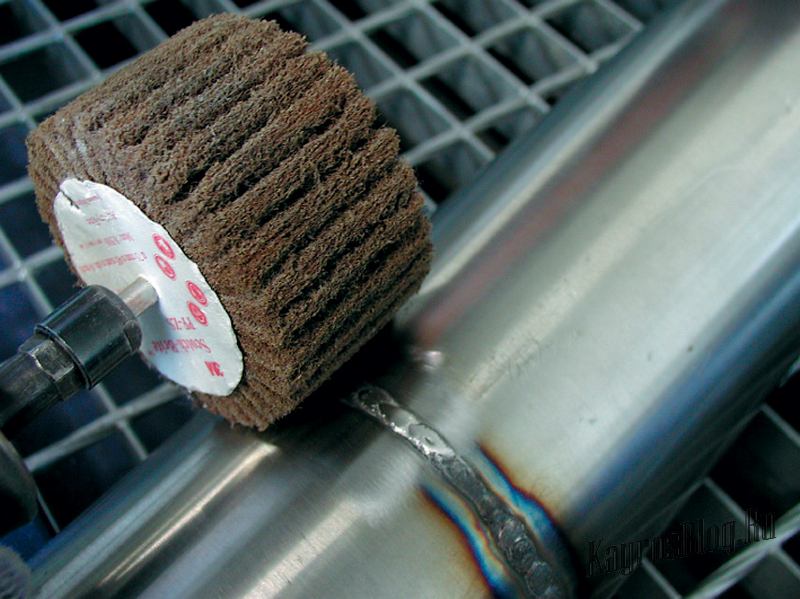

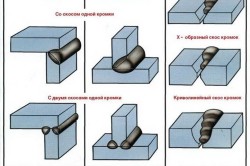

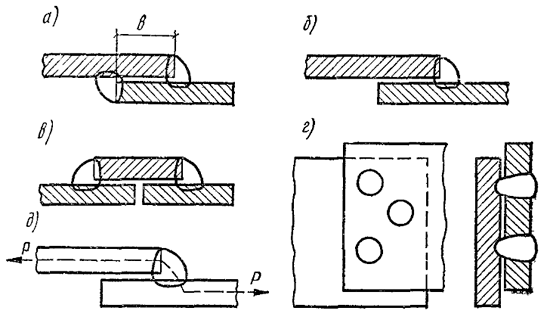

Pe figura 1 sunt date exemple de tipuri de suduri enumerate mai sus.

În funcție de tipul de sudură, îmbinările sudate se disting:

· cu suduri cap la cap (în articulațiile cap la cap și tee);

· cu cusături de colț (în îmbinări în poală, tee, colț și capăt).

Condiția inițială pentru proiectarea unei îmbinări sudate este asigurarea unei rezistențe egale a sudurii și a elementelor de îmbinat.

Condiția de rezistență egală, de exemplu, pentru o îmbinare sudata cu suprafață, se rezumă la faptul că calculul parametrilor sudurii ar trebui să fie efectuat cu forța [F]

, determinată de rezistența elementului cu cel mai mic secțiune transversală:

[F] = δ×b×[σ] p,

Unde:δ - grosimea piesei sudate;b - latimea piesei sudate;[σ] p - efort de tracțiune admisibil.

Sudurile sunt împărțite în muncitoriiși lianți. Doar cusăturile de lucru sunt calculate pentru rezistență, care transferă direct sarcina de lucru între elementele conectate.

Îmbinările de legătură suferă solicitări numai din deformarea îmbinării cu metalul de bază. Sunt ușor încărcate și nu se bazează pe puterea lor.

Imbinari cap la cap sudate

O îmbinare cap la cap este o îmbinare sudată a două elemente adiacente unul altuia cu suprafețe de capăt și plasate pe aceeași suprafață sau în același plan.

standard GOST 5264-80 furnizate 32 tip articulațiile cap la cap, desemnat convențional C1, C2, ... C28 etc., având o pregătire diferită a marginilor în funcție de grosime, de amplasarea elementelor de sudat, de tehnologia de sudare și de disponibilitatea echipamentelor pentru prelucrarea marginilor.

Îmbinările cap la cap sunt cele mai simple și mai fiabile dintre toate îmbinările sudate. Sunt recomandate în structurile supuse solicitărilor alternative.

Este posibilă sudarea cap la cap a tablelor, benzilor, țevilor, canalelor, unghiurilor și altor profile profilate.

Dacă îmbinarea cap la cap este formată din două foi de metal, atunci acestea sunt reunite până când se ating la capete și se sudează.

Proeminența sudurii cap la cap deasupra metalului de bază este un concentrator de tensiuni. Prin urmare, în compușii critici este îndepărtat mecanic.

La sudare automată in functie de grosime δ

sudarea pieselor se realizează unilateral (Fig. 1, b, c, d) sau bilateral (Fig. 1a) cusături.

Pentru grosimi δ

inainte de 15 mm sudarea se realizează fără pregătirea specială a marginilor. Cu o grosime mai mare a foilor se realizeaza in prealabil pregatirea speciala a marginilor.

La sudarea manuală fără pregătirea marginilor, foi cu o grosime de până la 8 mm. Cusătura se aplică pe o parte (pentru δ ≤ 3 mm) sau pe ambele părți (3 < δ ≤ 8 мм) .

În zona sudurii, din cauza temperaturii locale ridicate, poate apărea o modificare a proprietăților fizice, chimice, structurale ale metalului de bază și, ca urmare, o scădere a caracteristicilor sale mecanice - așa-numita zona afectata de caldura. Prin urmare, distrugerea unei îmbinări sudate are loc de obicei în zona de influență, adică. langa sudura.

Calculul îmbinării cap la cap se realizează în funcție de dimensiunile secțiunii piesei din zona afectată de căldură.

Condiție de rezistență când este încărcat cu o forță de tracțiune F

conexiuni bandă:

σ р = F/(δ×b) ≤ [σ]’ р

Tensiunile permise pentru calcularea îmbinărilor sudate sunt luate în funcție de caracteristicile mecanice ale materialului în zona de influență a sudurii și marcate cu o liniuță. [σ]" p în contrast cu tensiunile admisibile ale metalului de bază [σ] p .

Într-o articulație cap la cap încărcată cu un moment de încovoiere M , calculați tensiunile σ și îndoire:

σ u = M/W ≤ [σ]' p

W = 5b2/6

După cum sa menționat mai sus, îmbinarea cap la cap poate fi realizată nu numai din foi sau benzi, ci și din țevi, unghiuri, canale și alte profile profilate. În toate cazurile constructie sudata se dovedește a fi aproape de număr întreg.

Termenii și definițiile conceptelor de bază pentru sudarea metalelor sunt stabilite de GOST 2601-84. Îmbinările sudate sunt împărțite în mai multe tipuri, determinate de aranjament reciproc piese sudate. Principalele sunt îmbinările cap la cap, colțul, tee, lap și capăt. Pentru a forma aceste îmbinări și a asigura calitatea necesară, marginile elementelor structurale legate prin sudură trebuie pregătite în prealabil. Formele de pregătire a marginilor pentru sudarea manuală cu arc a oțelului și aliajelor pe bază de fier-nichel și nichel sunt stabilite prin GOST 5264-80.

Îmbinarea cap la cap este conexiunea a două elemente adiacente unul altuia suprafețe de capăt. Pe fig. 1 prezintă formele de pregătire a suprafeţelor de capăt (margini) şi conturul cusăturii cap la cap sudate obţinute în urma sudării.

GOST 5264-80 prevede 32 de tipuri de îmbinări cap la cap, denumite în mod convențional CI, C2, C28 etc., având o pregătire diferită a marginilor în funcție de grosime, locația elementelor care urmează să fie sudate, tehnologia de sudare și disponibilitatea echipamentelor de prelucrare a marginilor. Pe fig. 1a prezintă pregătirea muchiilor pentru elemente cu grosimea de 1-4 mm sub formă de flanșă, a cărei topire formează o cusătură. Pe fig. 1.6 prezintă două tipuri de pregătire a marginilor fără teșire (tăiere): primul se folosește cu grosimea metalului de 1-4 mm și sudare unilaterală, al doilea cu grosimea de 2-5 mm și sudare pe două fețe. Cu o grosime mare a metalului, este imposibil să se asigure pătrunderea marginilor prin toată grosimea prin sudare manuală, prin urmare, marginile sunt tăiate, adică sunt teșite din două sau dintr-o parte. Pe fig. 1, c prezintă unul dintre tipurile comune de pregătire a marginilor cu o grosime a metalului de 3-60 mm. Marginile se tunsesc pe o rindea sau taiere termica (plasma, oxi-combustibil). Unghiul total de teșire este (50 ± 4) °, o astfel de pregătire se numește unilateral cu o teșire cu două muchii. În același timp, trebuie menținută valoarea tocirii (partea neteșită) „c” și decalajul „b”, ale căror valori sunt stabilite de standard în funcție de grosimea metalului. Figura arată conturul cusăturilor principale „O” și „P” de sudare din spate. Cusătura îmbinării cap la cap se numește sudură cap la cap, iar cusătura de suport este partea mai mică a cusăturii cu două fețe, care este efectuată în prealabil pentru a preveni arsurile în timpul sudării ulterioare a cusăturii principale sau aplicată ultima, după ce a fost finalizată. . Aceeași figură arată pregătirea muchiilor de oțel cu o grosime de 6-100 mm cu o căptușeală de oțel, uneori folosite în construcții dacă este imposibil să se realizeze o sudură înapoi. În plus, aceeași figură prezintă o variantă de sudare cap la cap cu o canelură dintr-o singură parte la un unghi de (45 ± 2) ° și cu o canelură detaliu verticalîn același unghi.

Orez. 1. Îmbinări cap la cap și cusături: a - pregătirea marginilor sub formă de flanșă (grosimea elementului 1-4 mm); b - pregătirea muchiilor fără teșit, c - pregătirea muchiilor cu teșit; g - pregătirea muchiilor din oțel cu grosimea de 8-120 mm

Pe fig. 1, d prezintă pregătirea muchiilor de oțel cu grosimea de 8-120 mm. Ambele margini ale elementelor care urmează să fie sudate sunt teșite pe ambele părți la un unghi de (25 ± 2) ° fiecare, în timp ce unghiul total de teșire este de (50 ± 4) °, tocirea „c” și decalajul „b” sunt stabilite prin standardul in functie de grosimea otelului. O astfel de pregătire se numește față-verso cu o teșire cu două margini. Cu acest preparat, prelucrarea marginilor devine mai complicată, dar volumul de metal depus scade brusc în comparație cu pregătirea unilaterală. Standardul prevede mai multe opțiuni pentru pregătirea muchiei pe două fețe: pregătirea unei singure margini superioare, utilizată cu o aranjare verticală a pieselor, pregătirea cu grosimea teșitului neuniform etc.

Conexiune la colț numită legătură a două elemente situate în unghi și sudate la joncțiunea muchiilor lor. Există 10 astfel de compuși: de la U1 la U10.

Pe fig. 2 arătând exemple conexiuni de coltși contururile sudurilor de filet. Pentru o grosime a metalului de 3-60 mm, marginea elementului alăturat este teșită la un unghi de (45 ± 2)°, sudura principală este „O”, iar sudura este „P” (Figura 2, a). Cu aceeași grosime și prin penetrare, se poate face fără o sudură înapoi (Fig. 2, b). Adesea, se folosește o îmbinare de colț cu o căptușeală de oțel (Fig. 2, c), care asigură o penetrare fiabilă a elementelor pe întreaga secțiune. Cu o grosime a metalului de 8-100 mm (Fig. 2, d), tăierea pe două fețe a elementului adiacent este utilizată la un unghi de (45 ± 2) °.

Rns. 2. Îmbinări și cusături de colț: a - cu o cusătură de sudură (grosimea metalului 3-60 mm), b - cu o garnitură de oțel, c - fără o cusătură de sudură, d - cu tăierea pe două fețe a elementului adiacent (grosimea metalului 8-100 mm)

conexiune tee(Fig. 3) se numește îmbinare sudată în care capătul unui element se învecinează în unghi și este sudat cu suduri de filet pe suprafața laterală a altui element. Standardul prevede mai multe tipuri de astfel de conexiuni: de la T1 la T9. Cea mai comună este conexiunea prezentată în fig. 3, a, pentru metal cu grosimea de 2-40 mm. Pentru o astfel de conexiune nu se realizează nicio teșire a marginilor, dar se asigură o tăiere uniformă a elementului adiacent și o suprafață plană a celuilalt element.

Cu o grosime a metalului de 3-60 mm și necesitatea unei cusături continue între elemente, care este prevăzută de proiectul de proiect, marginile sunt tăiate în elementul adiacent (Fig. 3, b) la un unghi de (45). ± 2) °. În practică, se folosește adesea o îmbinare în T cu o căptușeală (Fig. 3, c) cu o grosime de oțel de 8–30 mm, precum și o îmbinare cu o teșire dublă a marginilor elementului adiacent cu un oțel. grosime de 8–40 mm (Fig. 3, d). Toate aceste îmbinări teșite ale elementului alăturat asigură o cusătură continuă și cele mai bune conditii lucrari de constructii.

Orez. 3. Îmbinări în T și cusături: a - pentru metal cu grosimea de 2-40 mm; b - 3-60 mm grosime; c - conexiune cu căptușeală, d - conexiune cu margini teșite cu două fețe (grosime metal 8-400 mm)

Articulație poală numită îmbinare sudată în care elementele sudate prin sudură de colț sunt paralele și se suprapun parțial între ele. Standardul prevede doi astfel de compuși: HI și H2 (Fig. 4). După cum se poate observa din figură, ele diferă doar prin aceea că în conexiunea din Fig. 4, dar două capete sunt sudate pe suprafața elementelor, iar în îmbinarea din fig. 4b - doar un capăt. Uneori sunt utilizate varietăți de îmbinări prin suprapunere: cu o suprapunere (Fig. 4, c) și cu suduri la puncte (Fig. 4, d), părți de legătură ale elementelor structurale.

Orez. 4. Îmbinări și cusături suprapuse: a - cu sudură a două capete, 6 - cu sudare a unui capăt, c - conexiune cu o suprapunere, d - conexiune cu cusături punctuale, e - acțiunea sarcinilor de tracțiune și o îmbinare sudata

Dintre îmbinările sudate enumerate, cele mai fiabile și mai economice sunt îmbinările cap la cap în care sarcini care acționează iar forțele sunt percepute la fel ca în elementele întregi nesupuse sudării, adică. ele sunt practic echivalente cu metalul de bază, desigur, cu calitatea corespunzătoare a lucrărilor de sudare. Cu toate acestea, trebuie avut în vedere faptul că prelucrarea marginilor îmbinărilor cap la cap și ajustarea lor pentru sudare sunt destul de complexe, în plus, utilizarea lor este limitată de particularitățile formei structurilor. Îmbinările de colț și tee sunt, de asemenea, comune în structuri. Îmbinările cu suprapunere sunt cel mai ușor de lucrat, deoarece nu necesită tăierea preliminară a marginilor, iar pregătirea lor pentru sudare este mai ușoară decât îmbinările cap la cap și filet. Ca urmare, și din cauza handicapului structural al unor structuri, acestea au devenit larg răspândite pentru elementele de legătură de grosime mică, dar sunt permise pentru elemente de până la 60 mm grosime. Dezavantajul îmbinărilor cu suprapunere este ineficiența acestora, cauzată de consumul excesiv al bazei și a metalului depus. În plus, datorită deplasării liniei de acțiune a forțelor în timpul trecerii de la o parte la alta și apariției concentrării tensiunilor, capacitatea portantă a unor astfel de îmbinări scade (Fig. 4, e).

Toate desenele de sudură arată contururile sudurilor. Secțiuni ale acestor cusături - cap la cap, colț și spot - sunt prezentate în fig. 5. Pe toate cusăturile, săgeata arată rădăcina cusăturii - partea cusăturii care este cea mai îndepărtată de suprafața sa. În cele mai multe cazuri, rădăcina sudurii este situată chiar la începutul sau la mijlocul sudurii, iar performanța sudurii depinde de calitatea pătrunderii acesteia, în special sub sarcini variabile și dinamice.

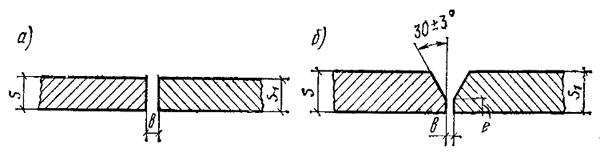

Orez. 5. Contururile tăierilor și denumirile dimensiunilor cusăturilor: a - o sudură cap la cap unilaterală cu o teșire cu două margini, b - o sudură de filet cu o canelură a elementului adiacent, c - o sudură la puncte; g - suduri de filet conexiune tee, d - cusătură tăiată cap la cap fără margini tăietoare "; e, I - lățimea cusăturii; g - convexitate; k - piciorul cusăturii; d - diametrul punctului

În plus față de îmbinările și cusăturile sudate enumerate în sudarea manuală cu arc, îmbinările sunt utilizate la unghiuri ascuțite și obtuze conform GOST 11534-75, dar sunt mult mai puțin frecvente. Pentru sudare gaz de protecție, sudarea aluminiului, cuprului, a altor metale neferoase și a aliajelor acestora utilizează îmbinări și cusături sudate prevăzute de standarde separate. De exemplu, forma de pregătire a marginilor și a cusăturilor structurilor conductelor este prevăzută de GOST 16037-80, care definește dimensiunile principale ale cusăturilor pentru diferite tipuri de sudare. Pe fig. 6, a prezintă pregătirea marginilor cusăturii C-1 cu grosimea elementului de 2-4 mm pentru sudarea manuală cu arc cu electrod consumabil și 2-3 mm pentru sudare. electrod neconsumabilîn gaz protector. Pe fig. 6, b prezintă forma pregătirii marginilor cusăturii C-6 cu o grosime de 3-20 mm pentru combinate sudura manuala electrod consumabil sau neconsumabil al cordonului de sudură și ulterior sudare mecanizată cusătura principală, precum și pentru sudarea oțelului cu o grosime de 3 mm cu un electrod neconsumabil într-un gaz protector.

Orez. 6. Forma de pregătire a marginilor conductelor: a - cusătură C 1 (grosimea elementului 2-4 mm), b - cusătură C-6 (grosime 3-20 mm)