Cea mai buna sudura. Care sunt modelele îmbinărilor sudate

Sudarea metalelor este folosită în multe industrii. Durabilitatea oricărei structuri depinde de modul în care sunt efectuate aceste lucrări. Calitatea sudurii este afectată de cât de corect este selectat tipul de îmbinare și cusătură. Există o serie de clasificări și tipuri de îmbinări. Luați în considerare principalele tipuri, elemente îmbinări sudate.

Masuri de securitate

Sudarea este o activitate periculoasă pentru sănătatea și viața umană. Prin urmare, este imposibil să faci fără utilizarea echipamentului individual de protecție în timpul unei astfel de lucrări. Sudarea este însoțită de o serie de factori nocivi: radiații, gaze, picături de metal topit. Prin urmare, va fi necesar următorul set de EIP:

- Costum. Fabricat din țesături de pânză.

- Cizme sau cizme de sudor. În acest caz, șireturile trebuie să fie închise.

- Ochelari de protecție, mască de sudor.

- Respirator de la gazele de sudare.

- Mănuși de pânză.

După cum puteți vedea, aveți nevoie de un set destul de serios. Dar el este cel care se va proteja de arsuri, pierderea vederii, otrăvire. Prin urmare, utilizarea sa este esențială.

Definiţia welding

Foarte des, pe un șantier sau în producție, este necesară conectarea permanentă a planurilor și pieselor metalice. Pentru aceasta, se folosește sudarea, timp în care se formează o cusătură. O astfel de îmbinare devine dintr-o singură piesă datorită procesului de topire a metalului în sine și a materialelor de umplutură (electrozi). Principalele tipuri de îmbinări sudate constau din cusătura în sine, zona de fuziune, zona afectată de căldură și materialul adiacent. Părțile se unesc la nivel intermolecular sau interatomic sub acțiunea temperaturi mari. Există diferite tipuri de îmbinări sudate. GOST 5264-80 conține informații detaliate despre fiecare dintre ele. Mai jos vom analiza toate acestea în detaliu.

la fund

Acest tip este cel mai popular. Se aplică peste tot. Mai mult, sudarea se poate realiza cu orice fel de muchii. Poate fi unilateral si fata-verso, cu captuseala detasabila, nedetasabila si fara ea. Se utilizează pentru următoarele opțiuni de margine: flanșare din două părți sau una, fără ea, precum și în absența marginilor teșite. Dar asta nu este tot. Marginea poate fi, de asemenea, o încuietoare, cu teșituri unilaterale și cu două fețe, simetrice și asimetrice, curbate și rupte și așa mai departe. Tipurile cap la cap de îmbinări sudate sunt diverse și versatile. Este important să urmați tehnologia de lucru pentru a obține o cusătură de calitate.

unghiular

Această andocare a pieselor este utilizată atunci când se lucrează cu elemente structurale de colț. Uneori există dificultăți cu aderența locurilor greu accesibile. Prin urmare, există o anumită limitare a marginilor care trebuie îmbinate. Sudarea poate fi unilaterală și bifață. Se aplică următoarelor tipuri de muchii:

- Fără teșire.

- Cu flanșă de o margine.

- Cu teșire pe o față și pe două fețe.

- Cu o teșire pe ambele margini.

După cum puteți vedea, o serie de elemente de andocare sunt eliminate din cauza complexității sau imposibilității de a le fixa folosind tipuri de colțuri de îmbinări sudate.

Tavrovoe

Acest tip în secțiune arată ca o conexiune în formă de T a pieselor. Dar este tipic și pentru piese, la conectarea cărora a fost folosit un unghi mic de înclinare a unei suprafețe la alta. Sudarea poate fi unilaterală și bifață. Când lucrați cu o astfel de andocare, este pregătit următorul rând de margini:

- Fără teșire.

- Cu versiuni cu o singură față și cu două fețe pe aceeași margine, dar pot fi simetrice sau asimetrice.

- Cu teșire curbilinie pe o singură față și pe două fețe dintr-un plan.

Tipurile de îmbinări sudate vă permit, de asemenea, să lucrați cu o vedere limitată a planurilor.

Conexiune lap și final

Prima andocare este utilizată în cazurile în care este necesară fixarea pieselor cu o suprapunere. Marginile fără teșituri sunt preferate de meșterii care folosesc acest tip. Tipul de îmbinare sudată, capăt, este rar utilizat. Dar totuși se distinge într-un grup separat. În acest fel, părțile laterale ale pieselor sunt conectate. Amintiți-vă că pentru fiecare îmbinare poate fi folosit un tip diferit de cusătură. Pentru confortul de a lucra cu un tabel în care sunt înregistrate toate tipurile de îmbinări sudate, GOST a introdus denumirea literei lor. Fiecare sudor ar trebui să se familiarizeze cu principalele lor caracteristici.

Clasificarea cusăturilor

Există mai multe opțiuni de clasificare:

- După locație față de suprafață - unilateral și pe două fețe.

- La programare - lucru (funcționarea suprafețelor sudate sub sarcină), nefuncționare (fără el).

- După lungime - scurt (până la 250 mm), mediu (până la 1 m), lung (peste un metru).

- După configurație - rectiliniu, curbiliniu.

- În lățime - fir (lățimea este egală cu diametrul electrozilor sau este semnificativ mai mic), lărgit (obținut prin mișcări oscilatorii ale electrozilor).

Tipuri suduri iar compușii au mai multe clasificări care ar trebui luate în considerare în detaliu.

După poziție în spațiu

Această clasificare evidențiază următoarele prevederi:

- Inferior. Unghiul de lucru față de orizont este de la 0 la 60°.

- Vertical. Unghi față de sol - de la 60 la 120 °.

- Tavan. Unghiul de lucru se află în intervalul de la 120 la 180°.

Poziția în spațiu poate afecta atât calitatea cusăturii, cât și alegerea tipului de îmbinare.

După gradul de continuitate

Cu această clasificare se disting următoarele tipuri de suduri și îmbinări: continue (nu au goluri pe toată lungimea lor) intermitente (efectuate cu întreruperi). A doua opțiune este mai tipică pentru îmbinările de colț și tee.  Intermitent, la rândul său, poate fi:

Intermitent, la rândul său, poate fi:

- Lanț, când se realizează aceleași lanțuri intermitente de cusături pe ambele părți.

- Șah, când cusăturile pe o parte și pe cealaltă sunt aplicate cu o schimbare una față de cealaltă.

- Punctat. Efectuat cu puncte într-un model de șah pe ambele părți.

Cusăturile continue rezistă la sarcini grele. Sunt mai puțin sensibile la coroziune, deci sunt mai des folosite pentru suprafețele de lucru.

După tipul îmbinării sudate

Această clasificare distinge următoarele tipuri de cusături:

- la fund.

- unghiular. Este folosit în tee, andocare, îmbinări de colț.

- Proplavnoy. Tipic pentru articulațiile tee și lap. În acest caz, grosimea suprafețelor nu trebuie să depășească 10 mm.

- Electronituire. Folosit și pentru îmbinări în tee și articulații. Prima suprafață este găurită mai întâi. Prin el, al doilea este prins prin sudare. Dacă grosimea primei suprafețe nu este mai mare de 3 mm, aceasta nu este găurită. Astfel de foi sunt străpunse prin sudură. Structurile sunt puternice, dar libere.

- Sfârşit. Se aplică la cuplarea suprafețelor laterale ale pieselor (fețe de capăt).

După cum puteți vedea, tipurile de suduri și îmbinări sunt interconectate în conformitate cu această clasificare. Au chiar o serie de nume identice.

Conform datelor de profil ale secțiunii

Dacă orice îmbinare cap la cap este tăiată, atunci puteți determina cu precizie tipul de cusătură în conformitate cu această clasificare:

- Convex. Se aplică produselor care suferă de încărcare statică. considerat a fi consolidat. La realizarea unei astfel de cusături, se utilizează un număr mare de electrozi.

- Concav. Tipic pentru structuri cu sarcină dinamică și alternativă. Considerat slăbit.

- Normal. Se recomandă utilizarea la fel ca pentru concav.

Tipurile de tee și colțuri ale îmbinărilor sudate implică un alt tip de cusătură - una specială. Dacă o luăm în secțiune, se va vedea că unul dintre catete va fi mai mare, adică se obține un triunghi isoscel. Folosit pentru produse cu sarcină variabilă. Reduce stresul.

În direcția eforturilor

Această clasificare este legată de tehnologia de sudare. Deci, cusăturile sunt:

- Longitudinal. Forța este direcționată de-a lungul axei cusăturii.

- Transversal. Direcția efortului transversal.

- Combinate. Uneori, modelele necesită o combinație de mai multe tipuri de efort. De exemplu, atât transversal cât și longitudinal.

- Oblic. Forța se aplică la un unghi.

După numărul de straturi

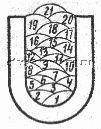

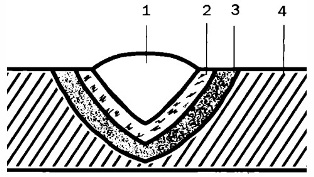

Există doar două tipuri de cusături în contextul acestei clasificări: cu un singur strat și cu mai multe straturi. În plus, sunt cu o singură trecere și cu mai multe treceri. Dacă totul este clar cu prima opțiune, atunci a doua este caracterizată de prezența mai multor definiții noi:

- Trece. Cu cuvinte simple, aceasta este o trecere unică prin locul de aderență prin sudare.

- rola. Acesta este numele părții din metalul topit obținut într-o singură trecere. Apropo, stratul de cusătură poate consta din una sau mai multe role realizate la același nivel.

- Rădăcina cusăturii. Aceasta este cea mai îndepărtată rolă de la nivelul de față.

Tipul de îmbinare sudata cu mai multe straturi, cu treceri multiple este utilizat pentru a adera materiale groase și pentru a reduce zona de încălzire. Aceeași clasificare a evidențiat tipuri suplimentare de suduri și îmbinări. GOST i-a desemnat ca:

- Gătitul. O parte mai mică a cusăturii pregătitoare pe două fețe. Efectuat pentru a preveni burn-through-ul la efectuarea altor niveluri. Sau aplicat ultima dată la rădăcina cusăturii.

- Confruntare. Numele în sine vorbește de la sine. Se execută pentru partea din față a unei cusături pe mai multe niveluri. Îmbunătățește aspectul.

Cusăturile pe mai multe rânduri sunt de obicei complexe. Au nevoie de acuratețe și profesionalism.

Erori inadmisibile

Tipurile de îmbinări sudate și tipurile de suduri trebuie efectuate conform tehnologiei.  Calitatea muncii este direct legată de funcționarea ulterioară a produselor, structurilor. Următoarele erori nu trebuie permise în timpul sudării:

Calitatea muncii este direct legată de funcționarea ulterioară a produselor, structurilor. Următoarele erori nu trebuie permise în timpul sudării:

- Decupat, arde. Se formează în timpul expunerii termice prelungite până la un punct.

- Lipsa fuziunii Efect termic insuficient de lung, în urma căruia se formează o bază prost curățată. Structura este nesigură.

- Incluziuni de zgură. Poate apărea din cauza electrozilor de proastă calitate.

- Porii. Format ca urmare a apariției stropilor de metal fierbinte. Reglați temperatura de sudare.

- Crăpături. Poate apărea când este andocat tipuri diferite metal. Pot avea puncte de topire diferite.

- Cavități. Formare sub aflux de goluri. Acest lucru este plin de apariția de fisuri în timpul funcționării.

- Non-fuziune. Cauze: temperatură insuficientă pentru sudare, suprafață prost curățată, lipsă de topire.

Toate acestea pot afecta și mai mult calitatea structurilor și produselor metalice.

Control de calitate

Performanţă lucrari de sudare necesită control de calitate. Se poate face în mai multe moduri:

- inspectie vizuala. Va ajuta la detectarea erorilor vizibile: pori, fisuri, incluziuni de zgură.

- Măsurare. Cu ajutorul instrumentelor de măsurare se controlează lungimea și lățimea cusăturii. Respectarea termenilor de referință și GOST este verificată.

- Proba de etanșeitate. Necesar pentru unele tipuri de structuri. Se verifică folosind o sertizare specială.

- Aparate de control si masura. Noile tehnologii și-au găsit aplicația în acest domeniu.

- Cercetare de laborator. Testat prin reacții fizice și chimice.

Desigur, calitatea muncii depinde de experiența și calificările sudorului.  El va determina cu ușurință posibilitatea de a efectua un anumit tip de lucru, compatibilitatea materialului, va selecta conexiunea și cusătura dorite și va efectua munca la nivelul corespunzător. Un sudor bun a fost și va fi întotdeauna valoros. Dar acest lucru se învață atât teoretic, cât și practic. Pentru unii, durează ani.

El va determina cu ușurință posibilitatea de a efectua un anumit tip de lucru, compatibilitatea materialului, va selecta conexiunea și cusătura dorite și va efectua munca la nivelul corespunzător. Un sudor bun a fost și va fi întotdeauna valoros. Dar acest lucru se învață atât teoretic, cât și practic. Pentru unii, durează ani.

Concluzie

După cum am menționat mai devreme, sudarea este un proces tehnologic complex care necesită abilități și cunoștințe profesionale. De asemenea, nu uitați de echipamentul individual de protecție. Acestea vor ajuta la evitarea arsurilor corneei ochiului, care este dăunătoare pielii la expunerea termică. Dacă trebuie să utilizați sudarea pentru structuri complexe, este mai bine să aveți încredere într-un profesionist.  Și totul pentru că fiabilitatea structurii în sine va depinde de calitatea lucrărilor efectuate în viitor. Pentru a câștiga experiență, este mai bine să începeți cu produse simple. În acest caz, tehnologia lucrărilor de sudare și măsurile de siguranță trebuie respectate cu strictețe. Trebuie înțeles că pregătirea marginilor joacă un rol important. Prin urmare, trebuie să curățați cu atenție suprafața înainte de a începe lucrul. De asemenea, la sfârșitul acestora, cusătura trebuie curățată de zgură. Uneori devine neuniform. Acest lucru nu poate fi văzut în spatele stratului de zgură care rămâne din electrod. Așadar, am aflat principalele tipuri de suduri și îmbinări.

Și totul pentru că fiabilitatea structurii în sine va depinde de calitatea lucrărilor efectuate în viitor. Pentru a câștiga experiență, este mai bine să începeți cu produse simple. În acest caz, tehnologia lucrărilor de sudare și măsurile de siguranță trebuie respectate cu strictețe. Trebuie înțeles că pregătirea marginilor joacă un rol important. Prin urmare, trebuie să curățați cu atenție suprafața înainte de a începe lucrul. De asemenea, la sfârșitul acestora, cusătura trebuie curățată de zgură. Uneori devine neuniform. Acest lucru nu poate fi văzut în spatele stratului de zgură care rămâne din electrod. Așadar, am aflat principalele tipuri de suduri și îmbinări.

O îmbinare sudata este o secțiune a unei structuri în care elementele sale individuale sunt conectate prin sudare. O îmbinare sudată include o sudură, o zonă adiacentă a metalului de bază cu modificări structurale și alte modificări ca urmare a acțiunii termice a sudării (zona afectată de căldură) și zonele metalului de bază adiacente acestuia.

O sudură este un metal cristalizat care a fost în stare topit în timpul procesului de sudare.

Proprietatea unei îmbinări sudate este determinată de proprietățile metalului sudurii în sine și ale zonei de metal de bază adiacente sudurii - zona afectată de căldură. De asemenea, este necesar să se ia în considerare o parte din metalul de bază adiacent zonei afectate de căldură și să se determine concentrația de tensiuni la punctul de tranziție de la metalul de sudură la metalul de bază și deformațiile plastice din zona afectată de căldură, care afectează natura si distributia fortelor care actioneaza in imbinarea sudata.

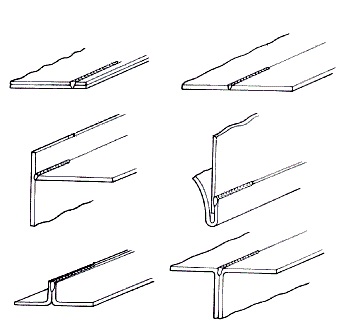

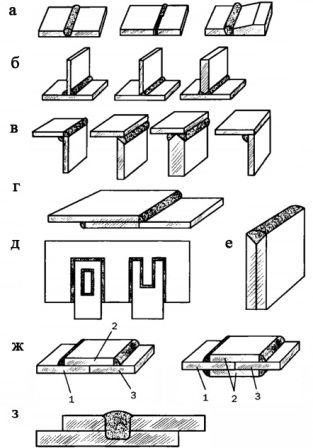

În funcție de forma conjugării elementelor sudate, se pot distinge următoarele tipuri principale de îmbinări sudate:

|

Tipul conexiunii |

Definiție |

Imagine |

|

1. fundul |

Elementele constitutive sunt situate în același plan sau pe aceeași suprafață |

|

|

2. Poala |

Este o îmbinare sudata in care elementele de sudat sunt paralele si se suprapun intre ele |

|

|

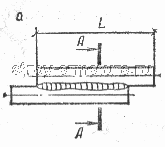

3. în formă de T |

O îmbinare sudata în care un alt element se învecinează cu suprafața laterală a unui element într-un unghi și este sudat cap la cap |

|

|

4. unghiulară |

Legătura sudată a două elemente situate în unghi drept și sudată la joncțiunea marginilor acestora |

|

Sudurile sunt clasificate în funcție de formă secțiune transversală pe fund și colț. O variație a acestor tipuri sunt pluta și cusăturile cu fante, realizate în îmbinări în poală. După forma în direcția longitudinală, se disting cusăturile continue și intermitente.

Prin intermediul suduri cap la cap formează în principal articulații cap la cap, cu ajutorul suduri de filet- îmbinări tee, încrucișate, colț și lap, cu ajutorul plutei și cusături fante, se pot forma îmbinări lap și uneori tee.

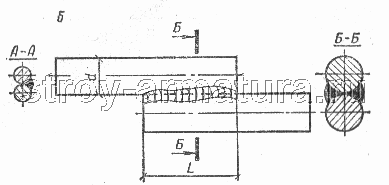

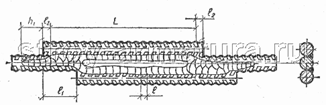

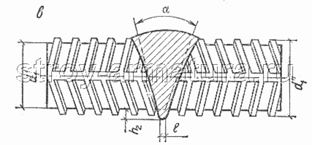

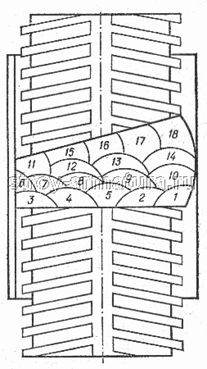

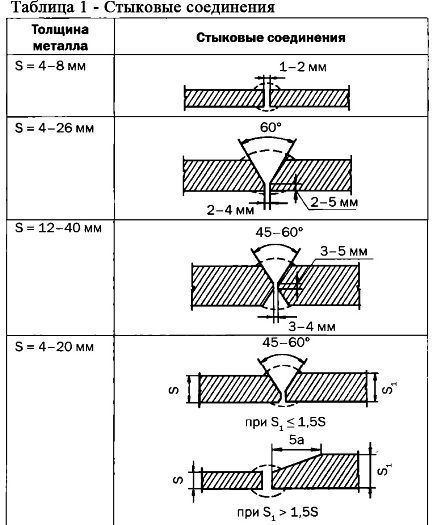

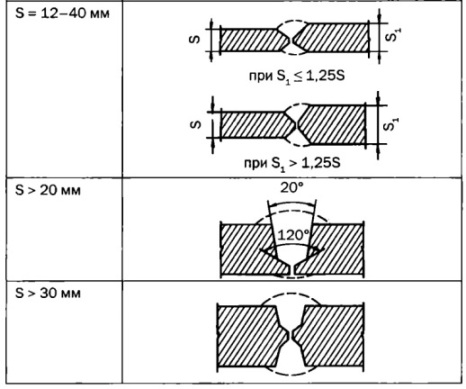

Sudurile cap la cap, de regulă, sunt continue; o trăsătură distinctivă a acestora este de obicei forma muchiilor tăietoare ale pieselor care urmează să fie îmbinate în secțiune transversală. Pe această bază, se disting următoarele tipuri principale de suduri cap la cap: cu flanșare de margine (vezi Fig. 1, a); fără margini de tăiere - unilateral și ambele fețe (vezi Fig. 1, b); cu tăiere cu o margine - unilateral, cu două fețe; cu o formă de tăiere rectilinie sau curbilinie (vezi Fig. c); cu tăiere pe o singură față a două margini; cu o canelură în formă de V (vezi Fig. 1, d); cu tăiere bilaterală a două margini; Tăiere în formă de X (vezi Fig. 1, e). Canelura poate fi formata din linii drepte (margini tesite) sau sa aiba o forma curbilinie (canelura in forma de U, vezi Fig. 1, e).

Orez. 1. Pregătirea marginilor sudurilor cap la cap: a - cu flanșare a marginilor; b - fără margini tăietoare: c - cu tăiere cu o margine: d - cu tăiere unilaterală a două margini; e - cu o canelură în formă de X cu două muchii: e - cu o canelură în formă de U

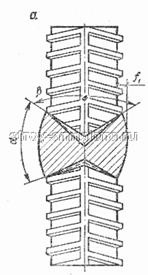

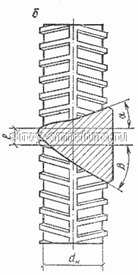

Sudurile de filet se disting prin forma pregătirii muchiilor de sudat în secțiune transversală și continuitatea sudurii pe lungime.

După forma secțiunii transversale, cusăturile pot fi fără margini tăietoare (vezi Fig. 2, a), cu tăiere unilaterală a marginii (vezi Fig. 2, 6). cu tăierea pe două fețe a marginilor (vezi Fig. 2, c). Din punct de vedere al lungimii, sudurile de filet pot fi continue și intermitente, răsucite, cu o dispoziție eșalonată și în lanț a segmentelor de cusătură. Îmbinările în T, îmbinările suprapuse și îmbinările de colț pot fi realizate cu segmente de cusături de lungime mică - cusături spot.

Orez. 2. Pregătirea muchiilor sudurilor în filet ale îmbinărilor în T: a - fără tăiere; b - cu tăiere unilaterală; c - cu bilateral

tăiere

Cusăturile de plută din punct de vedere al formei lor în plan (vedere de sus) au de obicei o formă rotundă și se obțin ca urmare a pătrunderii complete a părții superioare și a pătrunderii parțiale a foilor inferioare - sunt adesea numite nituri electrice, sau prin topirea vârfului foaie printr-o gaură făcută anterior în foaia de sus.

Cusăturile cu fante, de obicei de formă alungită, sunt obținute prin sudarea foii superioare (de acoperire) la sudarea de file inferioară de-a lungul perimetrului fantei. În unele cazuri, slotul poate fi umplut complet.

1. Tehnologia sudării oțelului

Pregătirea structurilor pentru sudare

Pregătirea structurilor pentru sudare este împărțită în trei etape:

1. prelucrarea muchiilor de sudat;

2. asamblarea elementelor structurale pentru sudare;

3. curățarea suplimentară, dacă este necesar, a îmbinărilor asamblate pentru sudare.

Prelucrarea marginilor structurilor care urmează să fie sudate se efectuează în conformitate cu desenele structurilor și în conformitate cu cerințele GOST 5264–80 și alte GOST pentru principalele tipuri și elemente structurale ale îmbinărilor sudate. Marginile îmbinărilor pentru sudură se prelucrează la tăierea muchiei sau mașini de frezat, precum și de oxigen și tăierea cu plasmă pe mașini speciale. Dimensiunile elementelor de margine trebuie să respecte cerințele GOST.

Un pas important în pregătirea structurii pentru sudare este asamblarea pentru sudare. Pentru sudarea manuală cu arc, structurile sunt asamblate folosind dispozitive de asamblare sau chinuri. Compoziția dispozitivelor de asamblare: clemele 1 efectuează o varietate de operațiuni pentru asamblarea metalului de colț, grinzi, benzi etc.; penele 2 sunt utilizate pentru asamblarea structurilor de tablă; pârghii 3 - pentru asamblarea colțurilor metalice și a altor structuri; unghiuri de strângere 4 și cleme de colț 8 - pentru asamblarea structurilor din tablă; cricuri 5 - pentru strângerea carcasei, grinzilor și a altor structuri; garnituri cu pene 7 - pentru asamblarea structurilor de tablă în conformitate cu dimensiunea golului; bare de legătură 10 și pătrate. Și - pentru asamblarea structurilor de tablă pentru sudare fără chinuri. Sunt folosite și alte tipuri de dispozitive.

Înainte de asamblare, elementele structurale prelucrate trebuie măsurate, marginile lor inspectate, precum și metalul adiacent acestora, curățate temeinic de rugină, ulei, vopsea, murdărie, gheață, zăpadă, umiditate și calcar. În condiții de atelier, elementele structurale sunt asamblate pe rafturi - plăci cu caneluri pentru instalarea dispozitivelor (șuruburi, legături, știfturi etc.) în acestea care fixează elementele asamblate conform dimensiunilor prevăzute în desene. Se folosesc și cele mai simple rafturi de grinzi orizontale montate pe rafturi cu înălțimea de 200–400 mm. 13.3 prezintă un exemplu de asamblare a structurilor din tablă folosind cele mai simple dispozitive de fixare și asamblarea structurilor din metal profil - unghiular, grinzi în I etc. Marginile structurilor asamblate care urmează a fi sudate trebuie să respecte desenele și standardele în forma și dimensiunile acestora.

Îmbinările structurilor pe măsură ce sunt asamblate sunt fixate cu chinuri - suduri scurte pentru fixare poziție relativă piesele care trebuie sudate. Chinurile sunt amplasate în locurile sudurilor, cu excepția intersecțiilor lor.Lungimea chinilor pentru oțeluri cu o limită de curgere de până la 390 MPa trebuie să fie de cel puțin 50 mm, iar distanța dintre ele nu este mai mare de 500 m; oțeluri cu limită de curgere mai mare de 390 MPa, chinurile trebuie să aibă o lungime de 100 mm și distanța dintre ele să nu depășească 400 mm Cu o grosime mică a pieselor asamblate (4–6 mm), chinurile pot fi mai scurte (20 mm). –30 mm), iar distanța dintre ele este de 200–300 mm. La asamblarea structurilor grele voluminoase pe chinuri care sunt răsturnate în timpul sudării, locația chinelor și dimensiunea acestora sunt indicate în proiectul de sudare. Chivurile care sunt îndepărtate în timpul sudării trebuie efectuate de sudori, care vor suda ulterior îmbinările prinse.

Chinurile conferă rigiditate structurii și împiedică mișcarea pieselor de la contracție în timpul sudării, ceea ce poate duce la formarea de fisuri, în special la elementele de grosime mare. Prin urmare, ansamblul pe chinuri este utilizat cu o grosime de metal de 6-10 mm și cu o grosime mai mare, accesorii de asamblare, fixând forma și dimensiunile structurilor, totuși, permițând mișcarea ușoară a acestuia din cauza contracției de sudură. Astfel de dispozitive sunt legături cu pană (vezi 13.1).

Imediat înainte de sudare, îmbinările asamblate sunt supuse inspecției obligatorii și, dacă este necesar, corectării suplimentare a defectelor de montaj și curățării.

La sudare pozitie verticala puterea curentului scade cu 10–20% la sudare cusături orizontale– cu 15–20% și la sudare cusături de tavan– cu 20–25%.

Tipul de curent și polaritatea sunt determinate în funcție de electrozii adoptați pentru sudare, de exemplu, pentru electrozii MP-3, alternativi sau DC., pentru electrozii UONII-13/45 - numai curent continuu polaritate inversă etc.

Viteza de sudare (deplasarea arcului) depinde în mare măsură de calificările sudorului și de capacitatea acestuia de a conduce procesul de sudare cu întreruperi doar pentru a schimba electrodul. În plus, viteza de sudare este afectată de viteza de depunere a electrozilor utilizați și de forță curent de sudare. Cu cât viteza de depunere și puterea curentului sunt mai mari, cu atât arcul se mișcă mai repede și, în consecință, viteza de sudare crește. Trebuie avut în vedere faptul că o creștere arbitrară a puterii curentului poate cauza supraîncălzirea electrodului.

Coeficientul /C, determinat de tabel. 13.1 depinde de tipul de acoperire a electrodului. De exemplu, pentru electrozi cu acid sau acoperire rutilă valoarea maximă a coeficientului la un diametru de 3–4 mm K=45; pentru electrozi cu un strat de bază cu diametrul de 3–4 mm D»=40; cu înveliș de celuloză de același diametru /(=30.

Pe baza formulei pentru aportul de căldură al sudării qn (cap. 3), a fost derivată o dependență aproximativă a aportului de căldură de aria secțiunii transversale a cordonului de sudură, J/mm

unde Qo este un coeficient în funcție de tipul de electrozi sau sârmă utilizate în metodele de sudare mecanizată; Fm–> aria secțiunii transversale a talonului, mm2.

Pentru electrozii de clase UONII-13/45 si SM-11, valoarea Qo=65 J/mm3. Astfel, cunoscând aportul de căldură, se poate determina cu ușurință secțiunea transversală a cordonului de sudură și invers.

2. Tipuri de îmbinări sudate. Suduri

Termenii și definițiile conceptelor de bază pentru sudarea metalelor sunt stabilite de GOST 2601–84. Îmbinările sudate se împart în mai multe tipuri, determinate de poziția relativă a pieselor care urmează a fi sudate. Principalele sunt îmbinările cap la cap, colțul, tee, lap și capăt. Pentru a forma aceste îmbinări și a asigura calitatea necesară, marginile elementelor structurale legate prin sudură trebuie pregătite în prealabil. Formele de pregătire a marginilor pentru sudarea manuală cu arc a oțelului și a aliajelor pe bază de fier-nichel și nichel sunt stabilite prin GOST 5264–80.

articulația cap la cap numită conexiunea a două elemente adiacente unul altuia suprafețe de capăt.

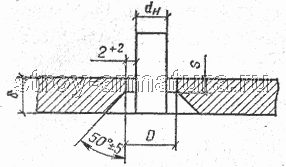

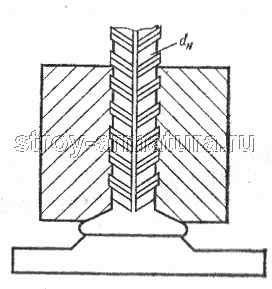

GOST 5264–80 prevede 32 de tipuri de îmbinări cap la cap, denumite convențional Cl, C2, C28 etc., cu pregătire diferită a marginilor în funcție de grosime, locația elementelor sudate, tehnologia de sudare și disponibilitatea echipamentelor de prelucrare a marginilor. Pentru metal gros sudura manuala este imposibil să se asigure pătrunderea marginilor până la grosimea completă, prin urmare, ele fac tăierea marginilor, adică. teșiți-le pe două sau pe o parte. Marginile sunt teșite pe rindele sau tăiere termică (plasmă, oxi-combustibil). Unghiul total de teșire este (50 ± 4) °, o astfel de pregătire se numește unilateral cu o teșire cu două margini. În acest caz, trebuie menținută cantitatea de tocire (a părții neteșite) și decalajul, ale căror valori sunt stabilite de standard în funcție de grosimea metalului. Cusătura îmbinării cap la cap se numește sudură cap la cap, iar cusătura de sudură este partea mai mică a cusăturii cu două fețe, care este efectuată preliminar pentru a preveni arsurile în timpul sudării ulterioare a cusăturii principale sau aplicată ultima, după ce a fost finalizată. .

La pregătirea marginilor de oțel cu o grosime de 8-120 mm. Ambele margini ale elementelor de sudat sunt teșite pe ambele părți la un unghi de (25 ± 2) ° fiecare, în timp ce unghiul total de teșire este de (50 ± ± 4) °, tocirea și jocul sunt stabilite de standard în funcție de grosimea otelului. O astfel de pregătire se numește față-verso cu o teșire cu două margini. Cu acest preparat, prelucrarea marginilor devine mai complicată, dar volumul de metal depus scade brusc în comparație cu pregătirea unilaterală. Standardul prevede mai multe opțiuni pentru pregătirea muchiei pe două fețe: pregătirea unei singure margini superioare, utilizată cu o aranjare verticală a pieselor, pregătirea cu grosimea teșitului neuniform etc.

Conexiune la colț numită legătură a două elemente situate în unghi și sudate la joncțiunea muchiilor lor. Există 10 astfel de compuși: de la U1 la U10.

Pentru o grosime de metal de 3 - 60 mm, marginea elementului adiacent este teșită la un unghi de (45 ± 2) 1 °, sudarea este principala și subsudură. Cu aceeași grosime și prin penetrare, se poate renunța la sudarea înapoi. Adesea, se folosește o îmbinare de colț cu o căptușeală de oțel, care asigură o penetrare fiabilă a elementelor pe întreaga secțiune. Cu o grosime a metalului de 8–100 mm, tăierea pe două fețe a elementului adiacent este utilizată la un unghi de (45 ± 2) °.

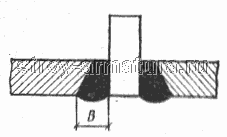

conexiune tee numită îmbinare sudată în care capătul unui element se învecinează unghiular și este sudat cu suduri de filet de suprafața laterală a altui element. Standardul prevede mai multe tipuri de astfel de conexiuni: de la T1 la T9. O conexiune comună este pentru metal cu o grosime de 2–40 mm. Pentru o astfel de conexiune nu se face teșirea marginilor, ci se asigură o tăiere lină a elementului adiacent și o suprafață plană a celuilalt element.

Cu o grosime a metalului de 3–60 mm și necesitatea unei cusături continue între elemente, care este prevăzută de proiectul de proiect, marginile sunt tăiate la un unghi de (45 ± 2) ° în elementul adiacent. În practică, o îmbinare în T cu o căptușeală este adesea folosită cu o grosime de oțel de 8–30 mm, precum și o îmbinare cu o teșire dublă a marginilor elementului adiacent cu o grosime de oțel de 8–40 mm. Toate aceste îmbinări cu marginile teșite ale elementului alăturat asigură o cusătură continuă și cele mai bune conditii lucrari de constructii

Articulație poală numită îmbinare sudată în care elementele sudate prin sudură de colț sunt paralele și se suprapun parțial între ele. Standardul prevede doi astfel de compuși: HI și H2. Uneori sunt utilizate varietăți de îmbinări cu suprapunere: cu o suprapunere și cu cusături spot care conectează părți ale elementelor structurale.

Dintre îmbinările sudate enumerate, cele mai fiabile și mai economice sunt îmbinările cap la cap în care sarcini care acționează iar forțele sunt percepute în același mod ca în elementele întregi care nu au fost sudate, adică. ele sunt practic echivalente cu metalul de bază, desigur, cu calitatea corespunzătoare a lucrărilor de sudare. Cu toate acestea, trebuie avut în vedere faptul că prelucrarea marginilor îmbinărilor cap la cap și ajustarea lor pentru sudare sunt destul de complexe, în plus, utilizarea lor este limitată de particularitățile formei structurilor. Îmbinările de colț și tee sunt, de asemenea, comune în structuri. Îmbinările cu suprafață sunt cele mai ușor de lucrat, deoarece nu necesită tăierea preliminară a marginilor, iar pregătirea lor pentru sudare este mai ușoară decât cap la cap și conexiuni de colt. Ca urmare, și, de asemenea, datorită formei structurale a unor structuri, acestea au devenit larg răspândite pentru elementele de legătură de grosime mică, dar sunt permise pentru elemente de până la 60 mm grosime. Dezavantajul îmbinărilor suprapuse este ineficiența acestora, cauzată de consumul excesiv al bazei și a metalului depus. În plus, datorită deplasării liniei de acțiune a forțelor în timpul trecerii de la o parte la alta și apariției concentrării tensiunilor, capacitatea portantă a unor astfel de îmbinări este redusă.

În plus față de sudurile și cusăturile enumerate cu manual sudare cu arc conexiunile sunt utilizate la unghiuri acute și obtuze conform GOST 11534–75, dar sunt mult mai puțin frecvente. Pentru sudarea în gaz de protecție se utilizează sudarea aluminiului, cuprului, altor metale neferoase și aliajelor acestora, îmbinări și cusături sudate, prevăzute de standarde separate. De exemplu, forma de pregătire a marginilor și a cusăturilor structurilor conductelor este prevăzută de GOST 16037–80, care definește dimensiunile principale ale cusăturilor pentru diferite tipuri de sudare.

3. Sudarea fitingurilor de diferite clase

În prezent, în construcții, o mare parte a lucrărilor de sudare cade pe sudarea armăturilor din beton armat. Sudarea este utilizată la fabricarea produselor de armare sudate, a pieselor înglobate și la instalarea structurilor prefabricate din beton armat (Tabelul 2).

masa 2

| Metoda de sudare și caracteristicile acesteia | Scop | Poziția tijelor la sudare | Tipul de sudare |

|

arc scufundat fără metal de adaos, automat și semi-automat |

Fabricarea pieselor înglobate: îmbinare prin suprapunere a tijelor cu elemente plate | Static si dinamic | |

| Conexiune în T a tijelor cu elemente plate | vertical | ||

| Baie cu arc scufundat in forme de inventar, semiautomata | Articulațiile cap la cap eliberări de bare de armătură simple în locurile de conjugare a armăturilor produselor și structurilor prefabricate din beton | Orizontal vertical | Static, dinamic și repetitiv |

| Baie cu un singur electrod în forme de inventar cu suprafață interioară netedă, manuală | Orizontală | ||

| Baie cu un singur electrod cu căptușeală din oțel, manual | Orizontală | ||

| Sutură de baie cu un singur electrod cu suprapunere canelată din oțel, arc deschis manual cu sârmă de aliaj goală, suturi multistrat cu suprapunere canelată din oțel, semiautomate | Orizontal vertical | ||

| Electrod unic cu cusături multistrat cu sau fără căptușeală din oțel, manual | vertical | Static si dinamic | |

| Cusături lungi | Orizontală | ||

| Baie cu mai mulți electrozi în forme de inventar cu o adâncitură pentru a forma o întărire a cusăturii | Orizontală | Static, dinamic și repetitiv Static si dinamic |

Principalele tipuri de sudare în timpul instalării produselor de armare și a structurilor prefabricate din beton sunt sudarea manuală cu arc și semiautomată cu electrozi acoperiți sau, respectiv, sârmă de sudură. Pentru armarea structurilor din beton armat, se utilizează oțel laminat la cald conform GOST 5781-75 *, profil rotund, neted și periodic, care, în funcție de proprietăți mecanice subdivizată în 5 clase: A-I, A-II, A-III, A-IV, A-V (Tabelul 3).

Tabelul 3

| Clasa de armare | Metode de sudare | |

| cusături de broșare | cusături multistrat, baie cu mai mulți electrozi, baie cu un singur electrod | |

| A-I | E42A-F - UONI 13/45, SM-11, UP2/45, E42-T - ANO-5, ANO-6, ANO-1, E46-T - ANO-3, ANO-4, MR-1.MR -3, OZS-3, OZS-4, OZS-6, ZRS-2 | E42A-F - UNI 13/45, SI-11, UP-2/45 |

| A-II | E42A-F - UONI 13/45, SM-11.UP 2/45, OZS-2, E42T - ANO-5, ANO-6, ANO-1, E46T-ANO-3, ANO-4, MR-1, MR-3, OZS-3, OZS-4, OZS-6, ZRS-2 | E42A-F - UONI 13/45, SM-11, UP2/45, OZS-2, E50A-F - UONI 13/55, DSK-50, UP 2/55, K-5A, E55-F - UONI 13 / 55U |

| A-III | E42A-F - UONI 13/45, SM-11, UP2/45, OZS-2 E50A-F - UONI 13/55, DSK-50, UP 2/55, K-5A E55-F - UONI 13/55U | E50A-F - UONI 13/55, DSK-50, UP 2/55, K-5A, E55-F - UONI 13/55U |

Note:

1. Timbre sarma de sudura enumerate în ordinea preferințelor.

2. Diametrul firului de sudură plin 2–2,5 mm, sârmă cu miez de flux 2–3 mm.

3. Un asterisc marchează marca de sârmă de sudură utilizată numai pentru fitingurile clasa A-II de sudare de gradul 10GT.

Barele de armare din oțel de clasa A-1 ar trebui să fie produse rotunde netede; tije clasele A-I I, A-III, A-IV și periodic A-V profil. Fiecare clasă de oțel de armare trebuie să respecte GOST 5781–75*.

4. Caracteristici tehnologice care trebuie luate în considerare la sudarea armăturilor și a pieselor înglobate

Sudarea barelor de armare din beton armat in conditii de instalare

În structurile din beton armat, îmbinarea barelor de armătură se realizează, de regulă, printr-una dintre metodele de sudare cu arc electric sau semi-automat, și anume:

- fara console de otel;

- pe console de otel;

- cu suprapuneri rotunde sau cu suprapunere;

– sub forme de inventar (cupru sau grafit);

- suprapunere sau tee cu elemente plate.

Înainte de a asambla ansamblurile de conjugare a barelor de armare, trebuie să vă asigurați că clasele de oțel, dimensiunile și poziția relativă a elementelor care urmează să fie îmbinate sunt în concordanță cu proiectarea și conformitatea cu GOST 10922–92 a îmbinărilor asamblate pentru sudare.

Ieșirile tijelor, produsele încorporate și piesele de legătură trebuie curățate până la metal de ambele părți ale marginilor sau tăind cu 20 mm de murdărie, rugină și alți contaminanți. Apa, inclusiv apa de condens, zăpada sau gheața trebuie îndepărtată de pe suprafața barelor de armare, a pieselor încorporate și a fitingurilor prin încălzirea acestora cu o flacără. arzatoare pe gaz sau arzătoare până la o temperatură care nu depășește 100 °C.

Cu goluri crescute, în comparație cu cele necesare, între tijele îmbinate, este permisă utilizarea unei inserții, care trebuie să fie realizată din armătură de aceeași clasă și diametru ca tijele îmbinate. Când tijele de sudare cap la cap cu suprapuneri, creșterea golului trebuie compensată printr-o creștere corespunzătoare a lungimii suprapunerilor.

Lungimea fiecărei armături eliberate din corpul de beton trebuie să fie de cel puțin 150 mm cu goluri normale între capetele tijelor și 100 mm atunci când se utilizează o inserție. Ar trebui să vă străduiți să fabricați produse astfel încât lungimea ieșirilor să permită instalarea și sudarea fără inserții, de exemplu. reglați distanța dintre ieșiri la locul de instalare folosind tăierea cu gaz.

Structurile prefabricate din beton armat, montate numai pe prize, trebuie asamblate in conductori care sa asigure pozitia de proiectare. Nu este permisă sudarea tijelor structurii din beton armat ținute de macara.

Structurile prefabricate din beton armat cu părți încorporate trebuie asamblate pe chinuri. Chinsurile trebuie plasate în locurile cusăturilor de sudură ulterioare. Lungimea chinelor ar trebui să fie de 15–20 mm, iar înălțimea (piciorul) să fie de 4–6 mm. Numărul de chinuri trebuie să fie de cel puțin două. Chinurile trebuie realizate folosind aceleași materiale și de aceeași calitate ca cele utilizate pentru cusăturile principale. Înainte de sudarea cusăturilor principale, suprafața adezivului și zonele adiacente trebuie curățate de zgură și stropi de metal. Pungile trebuie executate de sudori instruiti cu certificate pentru dreptul de a efectua aceste lucrari.

Nu este permisă prezența arsurilor și topirii de la sudarea cu arc pe suprafața tijelor de lucru. Arsurile trebuie curățate cu o roată abrazivă până la o adâncime de cel puțin 0,5 mm. În acest caz, reducerea ariei secțiunii transversale a tijei (depresiuni în metalul de bază) nu trebuie să depășească 3%. Locul de curățare mecanică ar trebui să aibă tranziții netede către corpul tijei, iar riscurile de la prelucrarea abrazivă ar trebui direcționate de-a lungul tijei. Tăierea capete de tijă arc electric la asamblarea structurilor sau tăierea marginilor tijelor nu este permisă. Aceste operațiuni trebuie efectuate cu electrozi speciali pentru tăierea armăturii marca OZR-2.

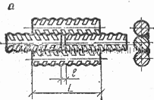

Sudarea manuală cu arc a armăturii cu cusături extinse

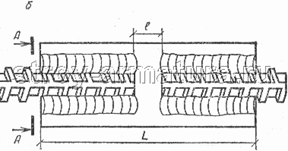

Sudarea manuală cu arc a armăturii este utilizată pentru îmbinarea tijelor verticale și orizontale. Imbinarea sudata poate fi suprapusa si cu suprapuneri. Îmbinarea prin poală se realizează, de regulă, cu cusături extinse, dar pot fi utilizate și puncte de arc. În plus, este posibilă conectarea barelor de armare cu o suprapunere lungă și scurtă, precum și cu o cusătură pe o față sau pe două fețe (Fig. 1).

Orez. 1. Armatura sudata cu polei cu cusaturi extinse - cu o suprapunere lunga intr-o cusatura unilaterala; b - cu o suprapunere scurtă și cusături pe două fețe

Imbinarile sudate ale tijelor de armare cu suprapuneri, rotunde sau unghiulare pot fi lungi si scurte. În acest caz, căptușeala poate fi deplasată pe lungime. Sudarea cu arc a armăturii se realizează cu cusături de flanc: două unilaterale, două două fețe, patru două fețe, unilaterale cu o „muștă” (Fig. 2). La sudarea armăturii cu cusături cu două fețe, atunci când o a doua cusătură este aplicată pe partea din spate a îmbinării, pot apărea fisuri longitudinale fierbinți în aceasta. Pentru a preveni apariția acestui tip de fisurare, selectarea atentă a tipului de electrozi și păstrarea strictă regimul tehnologic sudare cu arc. În funcție de diametrul tijelor îmbinate, sudurile extinse pot fi cu o singură trecere și cu mai multe treceri. Curentul pentru sudarea cu arc este selectat în funcție de tipul de electrozi. În acest caz, atunci când armătura de sudare cu arc în poziție verticală, curentul ar trebui să fie cu 10-20% mai mic decât pentru tijele orizontale.

Sudarea manuală cu arc a armăturii cu cusături multistrat fără elemente tehnologice suplimentare

Cu volume mici de lucru și prezența unor sudori înalt calificați, este posibilă sudarea cu arc a armăturii cu cusături multistrat fără elemente de formare. În acest fel, se recomandă sudarea cu arc a îmbinărilor cap la cap ale armăturii în poziție verticală din următoarele clase de oțel de armare: A-1 (Ø 20–40 mm), A-2 (Ø 20–80 mm), A- 3 (Ø 20–40 mm). Formele structurale ale capetelor barelor de armare atunci când sunt îmbinate sunt prezentate în fig. 3. Formele de tăiere, unghiurile de teșire și direcția lor, tocirea și dimensiunile lor, golurile dintre capetele tijelor sunt standardizate.

Orez. 3. Imbinari de armare sudate cap la cap realizate fara elemente suplimentare

a - tije coaxiale verticale cu un singur rând cu acces liber din ambele părți la locul de sudare; b-la fel, cu disponibilitatea unei conexiuni pe o parte; tije coaxiale in-orizontale cu tăiere la capăt

Sudarea cu arc a fitingurilor se realizează cu un singur electrod. Sudura se aplică mai întâi pe o parte a canelurii, apoi pe cealaltă pe toată lățimea. În procesul de topire a canelurii, metalul depus este curățat periodic de zgură. Modul de sudare cu arc electric este setat în conformitate cu datele pașaportului electrozilor. De obicei, pentru acest tip de sudare electrică se folosesc electrozi cu un strat de fluorură de calciu de tip E55 sau E50A.

Sudarea manuală cu arc a armăturii cu formarea forțată a cusăturilor

În unele cazuri, proiectul necesită îmbinări sudate ale îmbinărilor transversale de armătură cu formarea forțată a sudurii. Pentru astfel de produse de armare, se recomandă utilizarea tijelor cu un diametru de 14–40 mm din oțel din clasele A-1, A-2, A-3. Anterior, tijele sunt asamblate în conductori, care asigură rezemarea lor strânsă între ele, sau fixarea tijelor se realizează cu ajutorul unor chinuri de sudură. În același timp, conductorii și chinurile nu trebuie să interfereze cu instalarea elementelor de formare.

Sudarea manuală în puncte cu arc cu sudură a două tije

În condițiile unui șantier în timpul construcției structurilor monolitice din beton armat ale clădirilor și structuri de inginerie grilajele și cadrele fabricate local sunt utilizate pe scară largă ca produse de armare. În astfel de produse, există multe îmbinări încrucișate diferite, a căror sudare se realizează folosind sudarea manuală în puncte cu arc.

Utilizarea limitată a majorității claselor de oțel din clasele A-2 și A-3 se datorează faptului că în timpul sudării în puncte în contactul îmbinării transversale a tijelor, căldura este îndepărtată rapid din metalul depus, ceea ce duce la întărirea locală. a oțelului și, în consecință, la o creștere a fragilității acestuia. Deosebit de sensibile la aceste efecte termice sunt oțelurile de armare cu carbon mediu și scăzut de carbon.

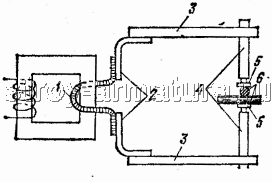

Sudare cu arc submers semiautomatic pentru baie

Sudarea armăturii folosind tehnica băii sudare semiautomată barele de armare orizontale se realizează folosind elemente tehnologice suplimentare: forme detașabile sau căptușeli detașabile (oțel, cupru, grafit). Condițiile cele mai favorabile pentru cristalizarea metalului de sudură sunt create în dispozitivele de formare a cuprului și a grafitului, ceea ce face posibilă obținerea unui metal de sudură cu proprietăți mecanice ridicate.

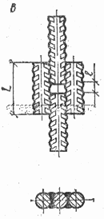

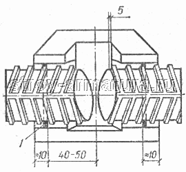

Dispozitivele de formare sunt instalate simetric față de golul dintre capetele barelor de armare îmbinate (Fig. 4). La o distanță de 40–50 mm de axa verticală a îmbinării, pe tije se aplică 2–3 spire de azbest cu fir pentru a lipi strâns armătura de matriță. Apoi se toarnă 20-30 g de flux în spațiul de topire. Dacă se folosesc forme de cupru, atunci înainte de a fi instalate, fluxul este turnat pe fundul matriței cu un strat de 5-7 mm. Această măsură vă permite să întăriți sudura în partea de jos a îmbinării.

Orez. 4. Instalarea matrițelor detașabile și a unei căptușeli de cupru pe tijele care urmează să fie sudate în timpul sudării în baie a fitingurilor

1 - gaura azbest; 2 - flux; 3 - cadru de centrare - un indicator al limitelor spațiului de topire

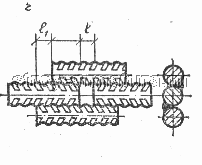

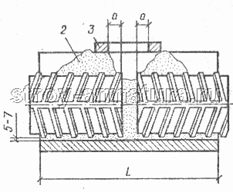

Arcul de sudare este excitat prin atingerea capătului sârmei cu marginea inferioară a capătului barei de armare. Pătrunderea părții inferioare a capătului tijei are loc cu mișcări oscilatorii ale firului pe axa tijelor timp de 5-15 s. Apoi se efectuează o operație similară de topire cu a doua tijă. Schemele de mișcare a capătului firului de electrod în timpul sudării fitingurilor atunci când baia este umplută cu metal lichid sunt prezentate în fig. 5. La sudarea armăturii cu un diametru de 45 mm sau mai mult, puteți utiliza un aditiv sub formă de boabe de metal, rumeguș, sârmă tocată într-o cantitate de 25-35% din volumul metalului de sudare. Pentru a menține adâncimea optimă a băii de zgură (15–20 mm), se adaugă periodic fluxul în porțiuni.

Orez. Fig. 5. Scheme de deplasare a capătului firului de electrod (indicat prin săgeți) în timpul sudării semi-automate în baie a barelor de armare orizontale (forma nu este indicată în mod convențional)

a - în perioada inițială de pătrundere a marginilor inferioare ale capetelor tijelor (k - punctul de contact al firului de electrod cu capetele tijelor pentru excitarea arcului); b - în procesul de umplere a canelurii tijelor; c-la etapa finala 1 - flux; 2 - fir electrod; 3 - baie de zgură; 4 - metal de sudare.

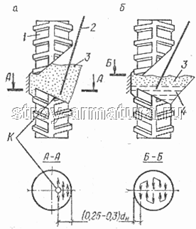

Sudarea cu arc a îmbinărilor cap la cap a tijelor verticale scufundate, de regulă, se realizează în forme detașabile de cupru sau grafit. După excitarea arcului, capătul firului electrodului este deplasat cu mișcări oscilatorii conform schemei prezentate în Fig. 6. După pătrunderea completă a capătului tijei inferioare, pentru a evita subtăierea tijei superioare în timpul sudării electrice, reglați tensiunea, eliminând-o în trepte cu 15–25% (de 2–4 ori). Modul de sudare cu arc în cadă a îmbinărilor cap la cap a barelor verticale este similar cu sudarea barelor de armare orizontale.

Orez. Fig. 6. Scheme de deplasare a capătului firului de electrod în timpul sudării în baie semi-automată a tijelor cu o teșire a capătului tijei inferioare la sudor (forma nu este indicată în mod convențional)

a - în perioada inițială de pătrundere a părții inferioare a capătului tijei inferioare; b - în procesul de penetrare a părții mijlocii a capătului tijei inferioare; în același mod, capătul tăiat al tijei superioare și topirea tăieturii tijelor; d - în stadiul final

1 - bara de armare; 2 - fir electrod; 3 - flux; 4 - baie de zgură; 5 - metal de sudare.

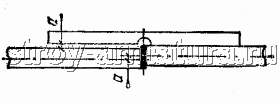

Sudarea semi-automată a armăturii cu o sârmă goală cu arc deschis (SODGP) pe o placă suport de oțel

Sudarea semi-automată a armăturii cu arc deschis cu sârmă goală (SODHP) este utilizată pentru sudarea îmbinărilor tijelor verticale și orizontale la instalarea armăturii structurilor monolitice din beton armat și în condiții de instalare. Această sudură de armare este multistratificată și se realizează folosind sârmă de sudură aliată cu un diametru de 1,6 și 2 mm, clasele Sv-20GSTYuA și Sv-15GSTYUTSA. Asamblarea îmbinărilor cap la cap a barelor de armare se realizează pe plăcile canelate de oțel rămase. Aceste tampoane sunt atașate la barele de armare cu două chinuri.

Orez. 7. Tehnica de suprafață a sudurilor multistrat în sudarea cu arc a armăturii cu arc deschis cu îmbinări orizontale cu sârmă goală ale tijelor (numerele indică ordinea de suprafață a straturilor)

La sudarea barelor de armare orizontale se folosește o sârmă de aliere cu diametrul de 2 mm. Secvența și schema mișcării firului la umplerea canelurii este prezentată în fig. 7.

În procesul de tăiere prin topire, este posibilă supraîncălzirea barelor de armare. Pentru a evita acest lucru, se recomandă sudarea secvenţială cu arc a armăturii a două sau trei îmbinări. În acest caz, tăierea primei îmbinări este topită la 60-70% din volumul său, după care se deplasează la a doua îmbinare și apoi la a treia. După ce au umplut a treia îmbinare cu metal depus cu 60-70% din volum, merg din nou la prima îmbinare, umplu întreg spațiul de topire cu metal depus și sudează îmbinările rămase în aceeași ordine. Sudarea electrică a îmbinării este finalizată prin suprafața a două cusături de flanc cu un picior de 8–12 mm. Imbinarile barelor de armare verticale sunt sudate in acelasi mod ca si cele orizontale. După sudarea spațiului cap la cap, cusăturile de flanc sunt aplicate de sus în jos. Secvența suprapunerii cusăturilor sudate este prezentată în fig. opt.

Orez. 8. Tehnica de suprafață a cusăturilor multistrat la sudarea armăturii cu arc deschis cu sârmă goală conexiuni verticale tije (numerele indică ordinea straturilor de suprafață)

Cu metodele indicate de armătură de sudare cu arc deschis cu sârmă goală (SODGP), următoarele clase de oțeluri de armare sunt recomandate pentru tijele orizontale și verticale (diametrul tijelor în mm este indicat în paranteze): A-1 (20 –40), A-2 (20–80), A-3 (20–40), At-3C (20–22), At-4C (20–28). Raportul dintre diametrele barelor de armare (mai mic la mai mare) ar trebui să fie în intervalul 0,5-1,0. Oțelurile din clasele At-3C și At-4C trebuie sudate pe un suport de suprapunere extins la 4d.

Sârmă pentru sudarea cu arc mecanizat a fitingurilor

La sudare mecanizata scufundat, în gaze protectoareși fără protecție suplimentară, se utilizează sârmă auto-ecranată și pentru sudare cu formarea forțată a unei cusături, se utilizează un fir de electrod cu secțiune solidă și o manta tubulară (pulbere), care este o carcasă rotundă de oțel umplută cu pulbere. Pentru sudarea carbonului și a aliajelor reduse oteluri de structuraîn gazele de protecție se folosesc următoarele mărci de sârmă cu electrozi: Sv-08GS, Sv-12GS, Sv-08G2S, Sv-08GSMT. Pentru sudarea cu cusături multistrat fără protecție suplimentară cu emisii scăzute de carbon, mediu și oțeluri slab aliate Sunt utilizate tipurile de sârmă cu electrozi dopați Sv-15GSTYUTSA și Sv-20GSTYuA.

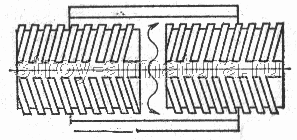

Sârma cu miez este folosită atât pentru sudare, cât și pentru suprafață. Pentru fabricarea de sârmă cu miez de flux, o bandă de scăzut otel carbon marca 08KP laminat la rece. În prezent, industria produce cinci tipuri de sârmă cu miez (Fig. 9) cu un diametru de 1,2–3,6 mm.

Sârmă cu miez de o secțiune transversală simplă cu o fante longitudinală Sârmă cu miez fluor de o secțiune transversală simplă cu două fante longitudinale Sârmă cu miez de o secțiune transversală complexă cu un capăt turnat al benzii de oțel Sârmă cu miez fluor de o secțiune transversală complexă cu două capete turnate ale benzii de oțel Sârmă cu miez flux al unei secțiuni transversale tubulare fără fantă longitudinalăFigura 9. Secțiunea transversală a sârmei cu miez de flux de diferite tipuri.

Pentru sudarea cu arc a oțelurilor cu conținut scăzut de carbon, slab aliat și mediu aliat, în funcție de metoda de sudare, se folosesc diverse tipuri și grade de sârmă cu miez de flux: fire de uz general autoecranat de clase PP-AN1, PP- AN7, PP-2DSK; fire de uz general pentru sudarea în gradele de dioxid de carbon PP-AN8, PP-AN21; fire auto-ecranate pentru sudare cu formare forțată a cusăturii, de exemplu, clasele PP-AN15, PP-AN19N, PP-2VDSK; sârmă pentru sudare în dioxid de carbon cu formare forțată a unei cusături de clase PP-AN5 și PP-ANZS.

Sudarea prin puncte de contact a fitingurilor

Principalul tip de armătură pentru structurile din beton armat sunt barele care se intersectează sub formă de ochiuri și cadre plate. Pentru sudarea unor astfel de structuri de armare, precum și pentru sudarea prin suprapunere a barelor de armare rotunde cu elemente laminate plate (bandă, unghi și alte secțiuni de oțel), contactați sudură în puncte.

Sudarea prin puncte cu rezistență oferă o serie de avantaje în comparație cu alte tipuri de sudare: posibilitatea creșterii productivității muncii datorită intensității mai scăzute a muncii la fabricarea cuștilor și plaselor de armare în comparație cu sudarea cu arc electric; consum redus de energie datorită utilizării modurilor de sudare dură folosind densitate mare de curent pentru o perioadă foarte scurtă de timp; posibilitatea de mecanizare si automatizare a procesului; fără consum de metal (în electrozi).

Figura 10. Sudarea pe puncte cu rezistență a armăturii

Schema fluxului de curent în timpul sudării prin puncte cu rezistență: 1 - bobina secundară a transformatorului; 2 - bare colectoare din cupru; 3 - portbagaj; 4 – suport electrod; 5 - electrod; 6 - bară de armare

Esența procesului de sudare prin puncte de rezistență a armăturii este următoarea. Din secundar transformator de sudare prin cauciucuri de cupru, portbagaj, suporturi de electrozi si electrozi, curentul este adus la intersectia barelor de armare prinse intre electrozi (Fig. 10). Electrozii sunt raciti cu apa. Rezistența la punctul de contact al barelor de armare este de multe ori mai mare decât rezistența secțiunilor rămase ale circuitului, prin urmare, în acest loc este eliberată intens căldura, care încălzește metalul barelor de armare la un plastic. stat. Sub acțiunea forței de compresie a electrozilor, aceștia sunt sudați.

Pentru a obține îmbinări sudate cu rezistența necesară, este necesar să se efectueze sudarea în anumite moduri. Modul de sudare este selectat în funcție de diametrul armăturii sudate și de calitatea oțelului din care este realizată. Corectitudinea alegerii modului de sudare este verificată printr-un test de control al rezistenței la forfecare a epruvetelor de armătură sudate.

Dacă rezistența îmbinărilor sudate ale armăturii din cauza lipsei de penetrare se dovedește a fi mai mică decât este necesar, atunci densitatea curentului sau timpul de curgere a acesteia este crescută. Dacă puterea este insuficientă din cauza epuizării, acești indicatori se reduc în consecință.

Cu o densitate de curent insuficientă, sudarea armăturii poate să nu fie posibilă chiar dacă timpul de curgere a curentului este foarte lung; dacă densitatea este prea mare, barele de armare se pot arde.

Densitatea de curent în mașinile de sudat prin puncte cu rezistență este reglată prin comutarea treptelor transformatorului de sudură, iar durata fluxului de curent este controlată prin deplasarea indicatorului de pe controlerele electronice de timp.

Pentru sudarea prin puncte prin rezistență se folosesc mașini speciale care, în funcție de numărul de noduri de grilă și rame plate sudate simultan, sunt împărțite în punct unic, în două puncte și în mai multe puncte.

Mașinile pentru sudarea în puncte sunt staționare și suspendate; cu alimentare de curent unilaterală și bifață; cu mecanism pneumatic de compresie cu electrozi pneumohidraulici. Durata fluxului de curent este controlată automat.

În legătură cu dezvoltarea construcției din beton armat în direcția creării de panouri mari din beton armat și a altor elemente, a devenit necesară pre-asamblarea ansamblului cuștilor și plaselor de armare. În acest scop, mobil (suspendat) aparate de sudat, deoarece în mod obișnuit aparate de sudat este imposibil să se efectueze sudarea în puncte a unor astfel de fitinguri din cauza volumului și a masei mari.

Mașinile de sudură suspendate sunt împărțite după proiectare în două grupe: cu un transformator de sudură încorporat și cu unul la distanță. Toate mașinile sunt realizate după aceeași schemă și constau din următoarele unități principale: un corp cu mâner, un transformator de sudură, un antrenament pneumatic de putere, o parte de electrod (cleste) și un dispozitiv de suspendare care permite mașinii și cleștilor să se rotește în jurul axei sale cu 360 °.

În plus, mașinile suspendate cu transformator extern sunt furnizate cu cabluri purtătoare de curent.

Sudabilitatea barelor de armare

Sudabilitatea oțelului carbon (GOST 380–71*) este asigurată de tehnologia de fabricație și de conformitatea cu toate cerințele de compoziție chimică pentru oțelul B și C. Furnizarea de oțel din grupa B cu garanție a sudabilității este specificată în comandă și în certificat. Se utilizează oțel care conține mai mult de 0,22% carbon în produsul laminat finit structuri sudateîn condiţii care asigură fiabilitatea îmbinării sudate. Calitățile de oțel VST1, VST2, VSTZ de toate categoriile și toate gradele de dezoxidare, inclusiv cele cu conținut ridicat de mangan, iar la cererea clientului, oțeluri de clase Bst1, Bst2, BstZ din a doua categorie a tuturor gradelor de dezoxidare, inclusiv cele cu un continut ridicat de mangan, este furnizat cu sudabilitate garantata. De asemenea, este asigurată sudabilitatea oțelului de armare slab aliat de toate gradele, cu excepția 80C compoziție chimicăși tehnologia de fabricație. Sudarea oțelului de armare întărit termic nu este permisă datorită înmuirii sale în zona de sudură.

Oțelul de armare, întărit la căldură, sudabil, are indicele „C” în denumirea mărcii. De exemplu, simbolul pentru oțel de armare sudat cu un diametru de 14 mm din clasa At-4: 14At-4C GOST 10884 - 81 și oțel sudat cu rezistență crescută la fisurarea coroziunii prin efort este indicat de indicele "SK", At- 5SK. Conform GOST 10922–75, rezistența temporară a îmbinărilor sudate din oțel de armare din clasa At, realizate prin sudare de contact, punct de contact și cusătură, nu trebuie să fie mai mică decât cea mai mică valoare a minimului de respingere,

Oțelurile cu conținut scăzut de carbon (conținut de carbon de până la 0,22%) aparțin categoriei de bine sudate prin toate tipurile de sudare în regimuri scăzute fără operațiuni tehnologice suplimentare. Oțeluri cu carbon mediu(conținutul de carbon 0,23–0,45%) în timpul procesului de sudare necesită astfel de operațiuni suplimentare. Deci, pentru a crește rezistența metalului de sudură la formarea fisurilor de cristalizare, cantitatea de carbon din acesta este redusă prin utilizarea electrozi de sudare cu un conținut redus de carbon, precum și reducerea proporției de metal de bază în sudură. Reducerea probabilității de formare a structurilor de întărire în metalul de sudură poate fi realizată cu ajutorul încălzirii preliminare și concomitente a produselor.

Tabel 4. Preîncălzirea oțelurilor (înainte de sudare)

Tabel 5. Tratament termic al otelurilor dupa sudare

Oțelurile slab aliate care conțin mai puțin de 2,5% componente de aliere și până la 0,22% carbon, de regulă, au o sudabilitate bună. Clasele de oțel cu conținut scăzut de carbon 18G2S, 25G2S, 25GS, 20KhG2Ts utilizate pentru fabricarea armăturilor structurilor din beton armat sunt clasificate ca sudabile satisfăcător. Aceste oțeluri nu conțin mai mult de 0,25% carbon. Dacă carbonul este mai mare de 0,25%, pot apărea structuri de stingere și fisuri în zona de sudură, precum și formarea porilor din cauza arderii carbonului. În tabel. 4 prezintă modurile recomandate de încălzire a oțelurilor tratate termic înainte și în tabel. 5 după sudare. Trebuie avut în vedere faptul că valorile limită recomandate pentru criteriile de sudabilitate a oțelurilor nu sunt constante și se pot modifica în funcție de dezvoltare. tehnologie de sudare si tehnologie.

Sudarea cap la cap a barelor de armare

Sudarea cap la cap este mod eficient biele, deoarece nu necesită electrozi consumabili metalici pentru implementarea sa; oferă o productivitate ridicată a muncii și, de asemenea, vă permite să mecanizați și să automatizați fluxul de lucru.

Lipsa contactului sudare cap la cap este posibilitatea folosirii lui numai in conditii stationare datorita masei semnificative echipament de sudurăși consum mare de energie electrică.

Esența procesului de sudare cap la cap este următoarea. Un curent electric este conectat la tijele de sudat și, punându-le în contact pe acestea din urmă, formează un circuit electric închis (Fig. 11).

Figura 11. Circuit electric în timpul butt sudura prin rezistenta

1 - tije sudate; 2 - fălci de prindere; 3 - bobina secundară a transformatorului de sudare; 4 - înfăşurarea primară a transformatorului de sudare; Rm este rezistența tijelor sudate; Rk - rezistența de contact

În acest circuit, îmbinarea tijelor are cea mai mare rezistență la fluxul de curent, prin urmare, în acest loc căldura va fi eliberată cel mai intens, ceea ce va încălzi capetele tijelor într-un plastic și parțial la o stare lichidă. .

Există două metode de sudare prin rezistență:

sudare cap la cap cu fulger

sudare cap la cap cu fulger cu fulger intermitent cu preîncălzire.

Sudarea cap la cap a tijelor de armătură laminate la cald din oțel de calitate A-2…A-4 (în orice combinație) trebuie efectuată prin fulgere intermitentă cu încălzire. Fitingurile din oțel de gradul A-1 trebuie sudate prin sudare continuă cu flash; dacă puterea mașinii este insuficientă, acestea pot fi sudate și prin metoda fulgerului cu încălzire.

Pentru a forma un curent electric inițial la capetele armăturii, este necesar să îndepărtați vopseaua sau rugina de pe acestea. Dacă barele de armare au fost tăiate de o flacără de gaz, atunci capetele lor sunt mai întâi curățate de crusta de zgură cu o daltă sau un ciocan. Calitatea îmbinărilor cap la cap sudate este influențată de curățenia suprafeței de contact a tijelor cu fălcile de prindere ale mașinii.

Modul de sudare cap la cap ar trebui să asigure producția de tije la fel de puternice de îmbinări sudate cu un consum minim de energie electrică și timp.

Parametrii principali ai modului de sudare sunt: puterea curentului sau densitatea acestuia, durata curgerii curentului, presiunea de răsturnare, precum și lungimea instalării, i.e. dimensiunile capetelor tijelor care ies din electrozi.

În funcție de densitatea curentului (curent per mm2 de suprafață), se disting două moduri de sudare cu rezistență cap la cap:

modul hard, caracterizat printr-o densitate mare de curent pentru o perioadă scurtă de timp (pentru tije cu diametre mici),

mod soft cu densitate scăzută de curent pentru o perioadă lungă de timp (pentru tije cu diametre mari).

Densitatea curentului în timpul sudării cu flash continuă –10…50 A/mm2. Durata curgerii curentului variaza de la 1 la 20 s, in functie de diametrele barelor de armare; pe măsură ce diametrul crește, durata fluxului de curent crește.

Pentru calitatea îmbinării cap la cap sudate este importantă și presiunea de răsturnare specifică la capătul tijei (kg/mm2); se selectează în funcție de gradul de oțel. Presiunea specifica de rasturnare pentru otelul clasa A-1 este de 30 ... 50 MPa, pentru clasele A-2 si A-3 - 60 ... 80 MPa. Forța de compresie a barelor de armare în timpul încălzirii ar trebui să fie de 10 ... 12% din presiunea răsturnată. Durata de închidere și deschidere a arcului în timpul pregătirii tijei pentru sudare este aleasă în intervalul 0,3–0,8 s.

Figura 12. Aspectul îmbinărilor cap la cap ale armăturii realizate prin sudare electrică prin rezistență cu moduri de sudare corecte (a) și incorecte (b)

Corectitudinea alegerii modului de sudare este evaluată aproximativ de aspectîmbinări sudate (Fig. 12). La modul corect sudare cu rezistență cap la cap, capetele barelor de armare se încălzesc suficient și, prin compresiune reciprocă, capătă forma prezentată în figură. Confirmarea corectitudinii modului selectat poate fi obținută numai după testele de laborator ale îmbinărilor sudate pentru rezistență.

În procesul de lucru, sudorul trebuie să monitorizeze starea bureților de contact și să-i curețe periodic de depozitele care se formează. Este necesar să existe un set de fălci de diverse forme și dimensiuni pentru a evita eventualele întreruperi în lucru la modificarea diametrelor armăturii sudate.

Figura 13. Şablon pentru verificarea amestecării axelor tijelor în îmbinările realizate prin sudare de contact

Tijele sudate trebuie să fie drepte. Deplasarea axelor tijelor în îmbinări este permisă nu mai mult de 0,1 din diametrul acestora. Lungimea tijei este măsurată cu o precizie de 1 mm. Axele decalate la joncțiune sunt determinate de un șablon special (Fig. 13). Pe lângă inspecția exterioară, joncțiunea armăturii este lovită cu un ciocan de 1 kg; nu ar trebui să se audă un zgomot.

Fabricarea de piese incorporate

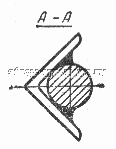

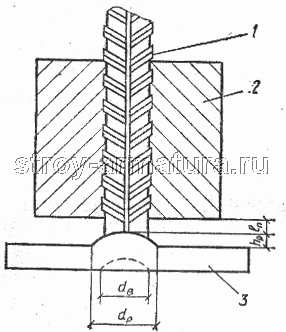

Piesele înglobate sunt realizate din bare de armare și produse laminate (foaie și profil). Se folosesc oțeluri moi, bine sudate, de obicei StZ din grupele B și C. Una dintre cele mai obișnuite este o piesă încorporată, constând dintr-o placă de oțel și o bară de armare sudată cu o îmbinare în T (Fig. 14).

Orez. 14. Imbinare în T a unei tije de ancorare cu un element plat al unei piese încorporate cu găuri înfundate

Tija cu placa este sudată cu aparate de sudat tip ADF-2001UHL4. Pentru conexiune tee tijă cu o placă, sudarea manuală cu arc este utilizată printr-un orificiu înfundat anterior. După sudare, cusătura este curățată la același nivel cu planul plăcii. Placa poate fi conectată și la tijă în plan orizontal (Fig. 15).

Orez. 15. Legături ale tijelor cu elemente plate în plan orizontal

H - directii de sudare; M - locurile de prindere

Adesea, conexiunea în T a unei bare de armare cu o placă de oțel se realizează folosind sudarea prin proiecție. În acest caz, sudarea de relief cu rezistență poate fi efectuată cap la cap, adică. tija este sudată perpendicular pe planul plăcii (Fig. 16) și suprapusă. Reliefurile de pe plăci se obțin folosind prese mecanice sau foarfece de presare. Reliefurile sunt de formă rotundă sau cilindrică și un număr sau dublu. Modul de sudare este selectat în funcție de grosimea elementelor piesei înglobate care trebuie conectată și de numărul de puncte de sudare.

Orez. 16. Îmbinare în T prin sudură de degajare de contact

1 - bara de armare; 2 - electrod; 3 - un element plat al părții încorporate; dв este diametrul adânciturii; dр este diametrul bazei reliefului; dn este diametrul tijei; hr este înălțimea reliefului; lp - proeminența tijei din electrod

Dacă este imposibil să utilizați sudarea prin rezistență pentru îmbinările suprapuse, se poate folosi sudarea manuală. sudare cu arc. Cu ajutorul sudării, piesele încorporate sunt conectate cu elemente ale structurilor de armare. În funcție de clasa și gradul oțelului, de poziția axelor elementelor de îmbinat și de tipul de sudare (orizontală, verticală, inferioară), se alege o metodă de sudare: contact (punct, relief), baie, arc ( multi-electrod, multistrat, spot, cusătură scufundată).

Au fost dezvoltate noi soluții de design și tehnologice legate de fabricarea pieselor încorporate. Au apărut piese încorporate ștanțate și sudate ștanțate, ceea ce a făcut posibilă reducerea consumului de oțel de 1,5-2 ori și creșterea productivității muncii de mai multe ori. O piesă încorporată ștanțată este un produs în care placa (masa) și ancora (tija) sunt una. Sunt decupate din aceeași bandă cu o ștampilă specială. Îndoirea benzilor (ancorelor) și plăcilor ștanțate se realizează prin matrițe de îndoire. Producția de piese înglobate ștanțate. poate fi complet automatizat. Proces tehnologic pentru producția de piese ștanțate prevede: stantare; perforarea găurilor; aterizare în relief (puklevka); ancore cu crestătură; îndoire; metalizare. Unele operații pot fi combinate, cum ar fi perforarea, perforarea și embosarea. Combinația de ștanțare și sudare a pieselor încorporate oferă, de asemenea, un efect deosebit. În acest caz, ancora este conectată prin sudare la o placă de relief de ștanțare special pregătită.

5. Imagini și denumiri condiționate ale îmbinărilor sudate în documentația de proiectare

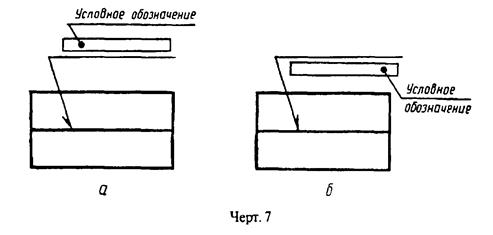

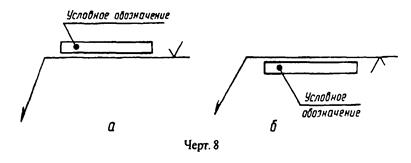

invizibil - linie întreruptă ( naiba. 1 g).

Un singur punct de sudare vizibil, indiferent de metoda de sudare, este reprezentat în mod convențional cu un semn „+” ( naiba. 1b), care se realizează prin linii continue ( naiba. 2).

Punctele individuale invizibile nu sunt reprezentate.

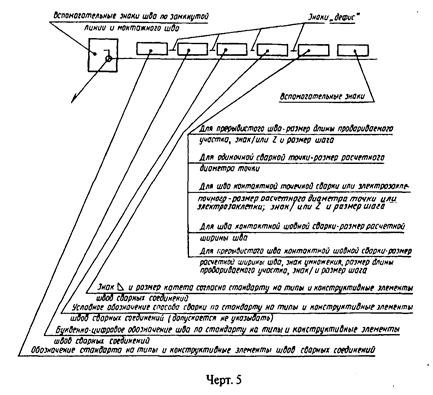

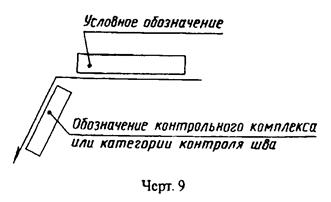

Din imaginea unei cusături sau a unui singur punct, se trasează o linie de ghidare, care se termină cu o săgeată unidirecțională (vezi Fig. naiba. unu). Linia de ghidare este de preferință trasată din imaginea cusăturii vizibile.

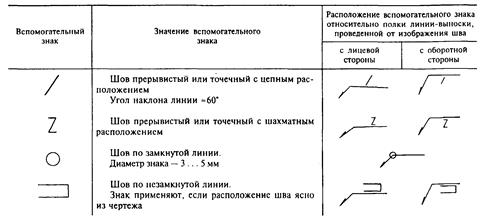

Simboluri ale cusăturilor îmbinărilor sudate

Semne auxiliare pentru marcarea sudurilor

Note:

1. Pentru partea din față a cusăturii unilaterale a îmbinării sudate, luați partea din care se efectuează sudarea.

2. Pentru partea din față a cusăturii cu două fețe a îmbinării sudate cu margini pregătite asimetric, luați partea din care este sudată cusătura principală.

3. Orice parte poate fi luată drept partea frontală a unei sudură pe două fețe cu margini pregătite simetric.

În simbolul cusăturii, semnele auxiliare sunt realizate în linii subțiri și solide.

Semnele auxiliare trebuie să aibă aceeași înălțime ca și numerele incluse în denumirea cusăturii.

Semnul |_\ este realizat cu linii subțiri continue. Înălțimea semnului trebuie să fie aceeași cu înălțimea numerelor incluse în denumirea cusăturii.

Cerințele tehnice ale desenului sau ale tabelului cusăturilor indică metoda de sudare prin care trebuie realizată o cusătură nestandard.

Notă. Conținutul și dimensiunile coloanelor tabelului de cusături nu sunt reglementate de acest standard.

În cerințele tehnice sau în tabelul cusăturilor din desen, se oferă un link către documentul de reglementare și tehnic corespunzător.

Permis consumabile de sudare nu specifica.

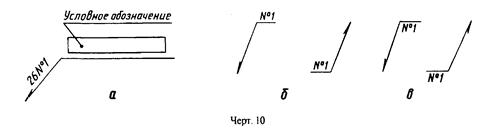

Numărul de cusături identice este permis să fie indicat pe linia de conducere, care are un raft cu o denumire aplicată (vezi. naiba. 10 a).

Notă. Cusăturile sunt considerate aceleași dacă:

același tip și dimensiune elemente structuraleîn secțiune transversală;

au aceleași cerințe tehnice.

Lista literaturii folosite

1. Sudarea manuală cu arc, Cartea a fost scrisă de o echipă de autori: capitolul 25 I.G. Getia, restul capitolelor - V.I., Melnik cu participarea lui B.D. Malysheva

2. Alekseev E.K., Melnik V.I. Sudarea în construcții industriale - M Stroyizdat, 1977 -377 s

3. Aleshin N.P. Shcherbinsky V.G. Controlul calitatii lucrarilor de sudare - Scoala superioara M, 1986 - 167 p.

4.http://www.stroy-armatura.ru

5. Standardul interstatal GOST 2.312–72* „Sistem unificat de documentație de proiectare. Imagini și denumiri condiționate ale cusăturilor îmbinărilor sudate "(aprobat prin rezoluție Comitetul de Stat standardele Consiliului de Miniștri al URSS din 10 mai 1972 nr. 935)

O îmbinare sudata este o secțiune a unei structuri, ale cărei elemente individuale sunt conectate prin sudare. Constă din una sau mai multe suduri, zone adiacente ale metalului de bază, numite zone afectate de căldură, precum și secțiuni adiacente ale metalului de bază care nu au suferit modificări structurale ca urmare a sudării.

O sudură se numește metal cristalizat, care a fost în formă topit în timpul sudării.Cusăturile determină forma geometrică, rezistența și continuitatea metalului în zona de sudare. Proprietățile unei îmbinări sudate sunt afectate de caracteristicile metalului de sudură, zonele afectate de căldură și zonele metalului de bază adiacente acestora.

Tipuri de îmbinări sudate

În funcție de tipul de conexiune, sudurile sunt împărțite în următoarele grupuri:

- Sudurile cap la cap sunt folosite pentru a obține îmbinări cap la cap. Ele sunt de obicei efectuate continuu. O caracteristică distinctivă a sudurilor cap la cap este forma muchiilor de tăiere ale pieselor sudate în secțiune transversală. Canelarea vă permite să pregătiți locul sudării, oferind acces eficient la arc și pătrunderea completă a marginilor pe toată grosimea. Se disting următoarele tipuri de cusături - una și două fețe fără margini tăiate, cu tăiere pe una sau două fețe a uneia dintre margini, cu tăiere pe o singură față a ambelor margini, cu un „V” sau „X” -tăiere în formă, cu tăiere pe două fețe a ambelor margini. Tăierea este formată fie din linii drepte, fie se folosește o tăietură în formă de U.

- Sudurile de filet sunt folosite pentru a obține îmbinări în T, în cruce, în colț, în îmbinări. Se disting prin forma pregătirii marginilor și prin continuitatea cusăturii pe lungime. În funcție de forma secțiunii transversale, sudurile de filet sunt împărțite în următoarele tipuri - fără margini de tăiere, cu tăiere a marginilor pe una sau două fețe. Din punct de vedere al lungimii, sudurile în filet se realizează continuu, intermitent, cu o dispunere de cusături eșalonată sau în lanț.

- Varietățile tipurilor de suduri de mai sus sunt cele din plută și cu fante, efectuate în îmbinări cu suprafețe, rareori în îmbinări în T. Cel crestat se formează cu pătrundere completă a foii superioare, și uneori ulterioare, și cu pătrundere parțială a elementului inferior (foie sau piesă). Plug (sau spot), în sudarea cu arc se numește un nit electric, este un caz special al unei cusături cu fante. La sudarea foilor groase, cusăturile cu fante pot fi realizate de-a lungul găurilor pregătite în prealabil (pentru sudarea cu dop) sau fante (pentru cusături continue).

Tipuri de suduri după poziție în spațiu

După amplasare în spațiu sunt: inferior, orizontal, vertical și plafon.

- Sudarea în poziția inferioară se efectuează pe o suprafață orizontală situată dedesubt. Aceasta este metoda cea mai simplă din punct de vedere tehnologic în implementarea sa. conditii favorabile pentru a obține suduri de înaltă calitate, acestea se explică prin faptul că metalul topit intră în bazinul de sudură pe direcția gravitației, iar bazinul în sine este situat în poziție orizontală. În plus, această poziție este cea mai convenabilă pentru lucrător și pentru execuția procesului, precum și pentru monitorizarea acestuia. Sudurile de filet în îmbinările suprapuse, având un picior de până la 10 mm, în poziția inferioară se realizează într-un singur strat cu electrozi cu diametrul mai mic de 5 mm fără vibrații transversale. Sudurile de filet în îmbinările în T, al căror picior depășește 10 mm, sunt efectuate într-un singur strat cu mișcări transversale într-un triunghi, care persistă la rădăcina cusăturii.

- Sudarea cusăturilor orizontale se realizează orizontal pe un plan vertical. Acest proces prezintă o oarecare dificultate din cauza fluxului de metal către marginea inferioară. Ca rezultat, se poate forma o tăietură de-a lungul marginii superioare. Sudarea sudurilor de filet în îmbinările suprapuse, realizate în poziție orizontală, nu este dificilă. Conform tehnicii de execuție, seamănă cu sudarea în poziția inferioară și depinde de ce picior al cusăturii trebuie să fie obținut.

- Sudare cusături verticale produs pe o suprafață verticală folosind metodele „de jos în sus” sau „de sus în jos”. Când sudați în sus, metalul de pe partea inferioară ține metalul care curge în jos de sus. Dar aspectul cusăturii în același timp este aproximativ solzos. La sudarea în vale, obținerea unei pătrunderi de înaltă calitate este mult mai dificilă.

- Sudarea cusăturii de tavan presupune conectarea elementelor pe tavan și este cea mai dificil de realizat. La sudarea cusăturilor de tavan, este dificil să se elibereze gaze și zguri din metalul bazinului de sudură. Proprietățile sudurii în acest caz sunt mai mici decât caracteristicile similare realizate în alte poziții spațiale.

Alte semne de clasificare a sudurilor

După configurație se disting următoarele tipuri de suduri: longitudinale - rectilinie și curbilinii, inelare.

- Sudarea cusăturilor longitudinale pe piesele de prelucrat de lungime considerabilă necesită pregătirea atentă a metalului destinat sudării. Suprafața pieselor de prelucrat nu trebuie să fie ondulată, bavurile marginilor trebuie curățate. Sudarea cusăturilor longitudinale se realizează cu curățarea obligatorie a marginilor de rugină, murdărie și alți contaminanți, precum și îndepărtarea umezelii de pe suprafața acestora.

- Sudarea cusăturilor circumferențiale, în special cu diametre mici ale produsului, necesită ajustarea modului de sudare utilizat pentru cusăturile longitudinale ale metalului de aceeași grosime. În cazul diametrelor mici, formarea de înaltă calitate a cusăturii se realizează prin reducerea curentului de sudare.

În funcție de forma suprafeței exterioare, sudurile sunt convexe, concave și plate. Sudurile plate și concave funcționează bine sub sarcini dinamice datorită absenței unei tranziții perceptibile de la sudură la metalul de bază.

În funcție de condițiile de lucru, sudurile sunt împărțite în lucru, percepând direct sarcinile, și de conectare, concepute pentru a fixa părți ale unei piese sau structuri.

Geometria sudării

Parametrii geometrici generali care caracterizează sudurile includ: lățimea, concavitatea, convexitatea, rădăcina sudurii.

- Lățimea este distanța dintre liniile vizibile de fuziune ale cusăturii.

- Concavitatea se măsoară prin distanța dintre planul care trece de-a lungul liniilor vizibile ale limitelor sudurii și metalul de bază și suprafața situată în punctul de concavitate maximă. Rădăcina concavă a sudurilor cap la cap este considerată un defect al reversului, poate avea suduri unilaterale.

- Convexitatea sudurii este determinată de distanța dintre planul care parcurge liniile vizibile ale limitelor metalului de bază și sudurii și suprafața sudurii în punctul de convexitate maximă.

- Rădăcina este partea cusăturii, cât mai departe posibil de suprafața frontală, care este, în esență, reversul.

Sudurile în colț se caracterizează prin următoarele parametrii dimensionali: picior, grosime, înălțime calculată.

- Piciorul sudurilor de filet este cea mai scurtă distanță de la suprafața primului element de sudat până la limita sudurii de pe suprafața celui de-al doilea element. Piciorul este un parametru al modului care trebuie respectat în timpul. În îmbinările filetate pentru sudarea produselor de aceeași grosime, piciorul cusăturii poate fi specificat de grosimea marginilor. Pentru îmbinările de colț și tee, piciorul este considerat egal cu grosimea materialelor, iar pentru îmbinările în te a produselor de diferite grosimi, este echivalat cu grosimea unui element mai subțire. Piciorul trebuie să fie de dimensiuni suficiente pentru a asigura rezistența conexiunii, dar valoarea sa prea mare poate provoca deformații de sudare.

- Grosimea sudurii de filet este distanța maximă de la suprafața sa până la punctul de cea mai mare penetrare a metalului de bază.

- valoarea înălțimea estimată folosit pentru a evalua rezistența unei îmbinări sudate.

Pentru sudurile de filet, o formă de suprafață concavă cu o tranziție lină la metalul de bază este considerată favorabilă. Acest lucru se datorează faptului că în suduri de filet este dificil să sudezi rădăcina până la grosimea sa completă, mai ales când sudezi cu un electrod înclinat.

În procesul de control al calității produselor reale, piciorul și grosimea sunt măsurate folosind diverse șabloane.

Pe indicatori calitativiÎmbinările sudate sunt influențate de mulți factori care trebuie luați în considerare la alegerea tipului de îmbinare pentru a obține caracteristicile de performanță necesare pieselor și structurilor sudate.