Grosimea sudurilor. Suduri și îmbinări sudate. Terminologie pentru descrierea parametrilor dimensionali ai unei suduri

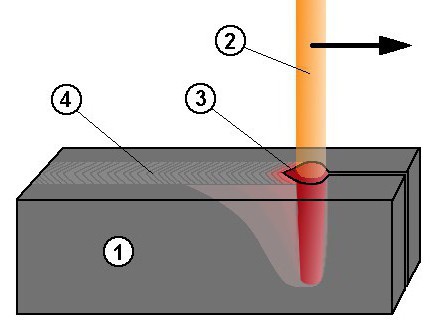

Anterior, am luat în considerare adâncimea de penetrare a îmbinării și relația acesteia cu ecartamentul de sudură pt Cusături în formă de V(cu muchii tăioase). În cazul sudurilor cu caneluri cu două fețe, în care adâncimea de penetrare a îmbinării este mai mică decât adâncimea totală de pătrundere, dimensiunea sudurii este egală cu suma adâncimii de penetrare a îmbinării pe ambele părți. (Fig. 1, A).

În sudurile cu pătrundere totală, dimensiunea sudurii se ia egală cu grosimea mai subțirii dintre cele două elemente de îmbinat, deoarece umflarea existentă a sudurii este inutilă (Fig. 1, B).

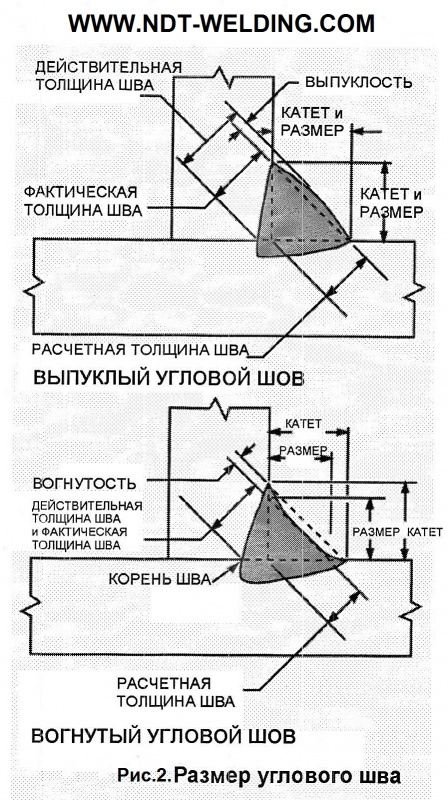

Atunci când se cere să se determine dimensiunea unei suduri de colț, este necesar în primul rând să se cunoască forma profilului sudurii finite, care poate fi convexă sau concavă. O formă convexă înseamnă că se formează o umflătură pe fața cusăturii, determinând suprafața să pară ușor curbată spre exterior. Această caracteristică se numește dimensiunea umflăturii. Convexitatea în cazul sudurilor în colț este sinonimă cu conceptul de armătură de sudură utilizat în sudurile canelate. Dacă cusătura are un profil concav, aceasta înseamnă că suprafața sa este „deprimată”.

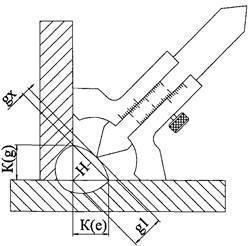

Pentru orice profil, dimensiunea sudurii de filet în cazul sudurilor de filet cu picioare egale este definită ca „lungimea piciorului celui mai mare triunghi isoscel (având două catete de lungime egală) triunghi dreptunghic care poate fi înscris în secțiunea transversală a sudurii filetate."

Astfel de triunghiuri dreptunghiulare isoscele înscrise sunt prezentate prin linii punctate în Fig.2.

Prin urmare, pentru sudurile file convexe, picioarele și dimensiunea sunt egale. Dar pentru sudurile concave în filet, dimensiunea sudurii este oarecum mai mică decât piciorul său.

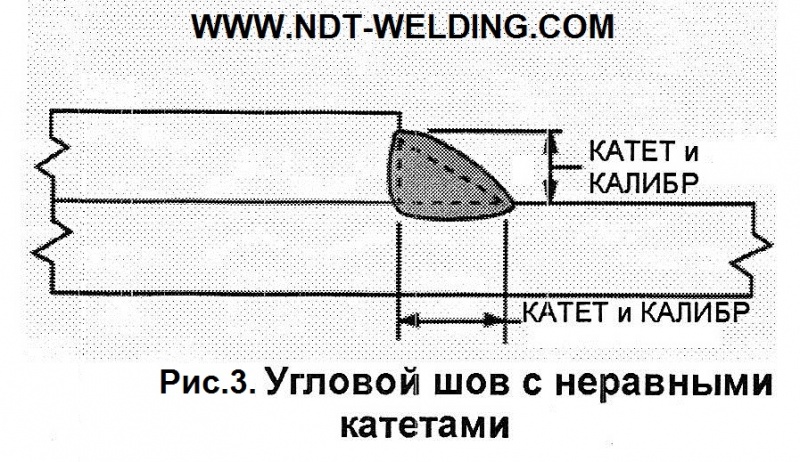

Pentru sudurile în colț cu picioare inegale, dimensiunea sudurii în colț este definită ca „lungimea brațului celui mai mare triunghi dreptunghic care poate fi înscris în secțiunea transversală a sudurii în colț”, Fig.3.

Trebuie remarcat faptul că în Fig. 3 există inscripții suplimentare care se referă la grosimea sudurilor de colț. De fapt, există trei variante ale conceptului de grosime a sudurii. Primul concept este grosimea designului sau „dimensiunea minimă a îmbinării la care proiectantul se așteaptă atunci când selectează inițial dimensiunea îmbinării”.

Grosimea de proiectare a sudurii este definită ca „distanța de la începutul golului dintre muchiile care urmează să fie sudate în direcția perpendiculară pe ipotenuză (partea triunghiului opusă vârfului unghiului drept) a celei mai mari drepte. triunghi care poate fi construit în interior secțiune transversală cusătură de colț. Această dimensiune este determinată pe baza ipotezei decalajului zero între marginile care urmează să fie sudate.

O posibilă penetrare suplimentară este luată în considerare în grosimea reală a sudurii. Prin urmare, grosimea reală a cusăturii poate fi determinată ca " distanta minimaîntre rădăcina sudurii și partea frontală a sudurii de filet, minus umflarea existentă. În grosimea finală, sau grosimea reală a sudurii, se ține cont atât de adâncimea de penetrare a îmbinării, cât și de convexitatea suplimentară a feței de sudură.

Grosimea reală a sudurii este „cea mai scurtă distanță dintre rădăcina sudurii și fața sudurii de contur”. Pentru o sudură în concavă, grosimea reală a sudurii este egală cu grosimea reală, deoarece în acest caz nu are o parte convexă.

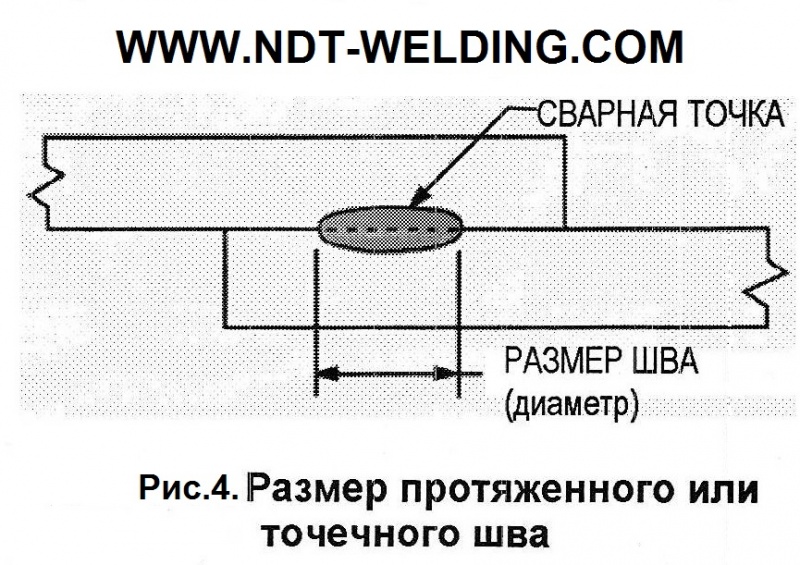

Un inspector de sudură care efectuează controlul calității îmbinărilor sudate poate avea nevoie, de asemenea, să determine dimensiunile suduri alte tipuri. De exemplu, poate fi o sudură pe puncte sau cu role, a cărei dimensiune este egală cu diametrul mărgelei metalice depuse în planul suprafețelor adiacente, Fig.4.

Al doilea exemplu se referă la o sudură cap la cap într-o îmbinare evazată, Figura 5, unde dimensiunea sudurii este egală cu grosimea completă a sudurii de la rădăcină până la fața sudurii.

Rezistența unei suduri este determinată de mai mulți factori. Primul indicator important este modul de sudare a doi structuri metaliceîntre ei. Al doilea factor este alegerea corectă a consumabilelor. Al treilea parametru care determină rezistența conexiunii unei structuri metalice este dimensiunile exacte ale picioarelor sudurii.

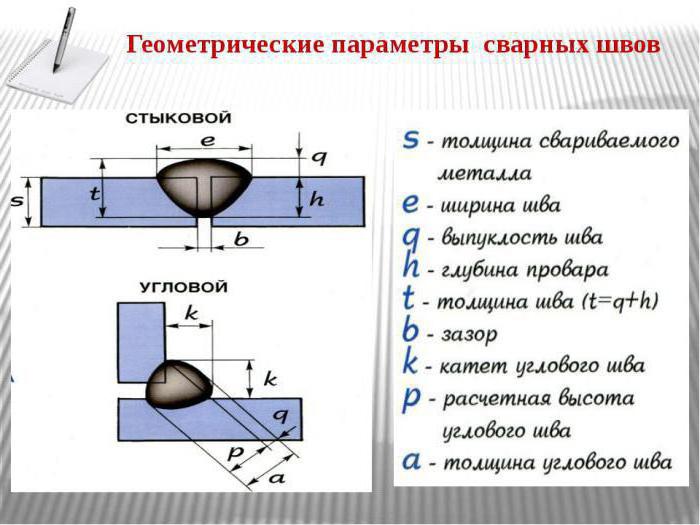

Ce este catetul

Acest nume vine de la faptul că dacă luăm în considerare cusătura de sudură în secțiune, atunci cu execuția sa ideală va arăta ca un triunghi isoscel. În acest caz, piciorul va fi distanța care se află între capătul cusăturii unei părți și planul celeilalte părți. La bază, piciorul va fi piciorul unui astfel de triunghi isoscel, de unde și numele.

Deci, ce este un picior este acum clar. Este important să înțelegem asta din sens conexiune la colț puterea conexiunii va fi puternic afectată. Cu toate acestea, este important să nu vă înșelați aici. Faptul că piciorul sudurii este responsabil pentru rezistența sa nu înseamnă deloc că, cu cât este mai groasă, cu atât îmbinarea în sine va fi mai puternică. În acest caz, trebuie înțeles că prea multe elemente sudate vor duce la performanțe slabe ale îmbinării. În plus, un consum prea mare de electrozi, gaz, flux și aditivi va crește foarte mult costul unei astfel de lucrări.

geometria articulației

Din motivele descrise mai sus, este foarte important să se ia în considerare geometria îmbinării. Parametrul principal la conectarea a două structuri metalice va fi acela că piciorul de sudură trebuie să aibă parametri mari de secțiune longitudinală.

De exemplu, atunci când sudați două elemente metalice cu grosimi diferite, dimensiunile piciorului cusăturii ar trebui să fie determinate de piesa care are o grosime mai mică. Cel mai adesea, dimensiunile piciorului de sudură sunt determinate și măsurate în funcție de șabloane pregătite în prealabil. Astăzi, sudorii folosesc cel mai versatil instrument pentru măsurarea piciorului. Astfel de dispozitive sunt numite „catetomeri de sudor”.

Acest instrument are forma a două plăci subțiri, ale căror capete au forma unei crestături, concepute pentru a determina diferiți parametri ai piciorului. Specialistul la rândul său aplică catetomeri de diferite dimensiuni pe sutură. Printre acestea, este sigur că va fi unul care va repeta exact geometria piciorului sudurii.

Forma cusăturii

După lucrari de sudare cel mai adesea se formează doar două tipuri de cusături.

Primul tip este o sudură obișnuită, care arată ca un șirag cu o suprafață convexă. Cu toate acestea, este important de menționat aici că acest tip de cusătură, conform experților, nu este optim. Există două motive pentru această afirmație. În primul rând, stresul asupra structurii va crește foarte mult în interiorul unei astfel de cusături, iar în al doilea rând, consumul de materiale pentru crearea unei astfel de cusături va crește foarte mult.

Al doilea tip de cusătură este considerat ideal. Arată ca o rolă cu o suprafață concavă, dar este foarte, foarte dificil să obții o astfel de performanță la sudarea a două structuri. Pentru a realiza acest tip de cusătură, este important să setați corect parametrii. aparat de sudura, precum și să mențină aceeași rată de consum de electrozi. Pentru a indeplini ambele conditii ai nevoie de un specialist cu multa experienta in astfel de munca. Trebuie adăugat că acest tip cusătură de sudură neutilizate la asamblarea structurilor metalice.

Dimensiuni de conectare la colț

Dacă vorbim despre dimensiunile piciorului sudurii de colț, atunci, așa cum am menționat mai sus, grosimea pieselor care urmează să fie sudate va fi factorul decisiv. De exemplu, dacă există piese cu o grosime de 4-5 mm, atunci dimensiunea piciorului va fi de 4 mm. Dacă grosimea crește, atunci piciorul va trebui să crească.

Un factor foarte important care afectează concavitatea sau convexitatea cordonului de sudură este ce electrod a fost folosit pentru a funcționa. Inseamna compoziție chimică articol consumabil. De exemplu, dacă folosești un electrod care, atunci când este folosit, va deveni gros și vâscos, atunci vei ajunge cu o suprafață convexă a rolei. Dacă, atunci când rola este topit, metalul este lichid și se răspândește, atunci suprafața sa va fi concavă.

Viteza și modul de sudare

Pentru a obține piciorul optim al sudurii în timpul lucrării, precum și pentru a asigura o legătură puternică, trebuie avute în vedere mai multe puncte.

- Parametrii principali ai modului de operare selectat vor fi puterea curentului, precum și tensiunea. Experții în acest domeniu știu că dacă creșteți curentul și, de asemenea, creați o tensiune stabilă, sudura va fi mai adâncă și va avea o grosime mai mică. Dacă, în timpul funcționării, se menține un curent stabil, dar tensiunea este schimbată, atunci conexiunea rezultată va fi mai puțin adâncă, dar grosimea sa va crește. De aici rezultă o concluzie logică că grosimea piciorului sudurii se va modifica și ea.

- Al doilea factor este viteza. Dacă acest parametru nu este depășit cu mai mult de 50 m / h, atunci adâncimea de sudare a îmbinării va crește, iar grosimea va scădea.

- Dacă faceți invers, adică creșteți viteza, atunci nu numai adâncimea de sudare va scădea, ci și grosimea piciorului de sudură. Caracteristicile metalului format în interiorul golului dintre piesele de prelucrat vor fi, de asemenea, reduse. Acest lucru se datorează faptului că atunci când se mișcă rapid, încălzirea băii este neglijabilă.

Cum se determină piciorul unei suduri

Merită spus că acest lucru nu este foarte greu de făcut. Baza acestei afirmații este că, în secțiune transversală, această cusătură este un triunghi isoscel, iar calcularea piciorului unei astfel de figuri este o operație destul de simplă. Pentru a efectua calcule, puteți utiliza formula trigonometrică obișnuită: T \u003d S cos 45º.

T este valoarea catetei sudurii, iar S este lățimea cordonului rezultat sau ipotenuza triunghiului.

Pentru a determina piciorul cusăturii, este important să cunoașteți grosimea cusăturii în ansamblu. Această operație este destul de simplă, plus, în acest caz, cos 45º va fi egal cu 0,7. După aceea, puteți înlocui toate valorile disponibile în formulă și puteți obține valoarea piciorului cu mare precizie. Calculul piciorului sudurii conform acestei formule este una dintre cele mai simple operații.

Tipuri de cusături

Astăzi, există două tipuri principale de sudură. Este important să înțelegem aici că cusătura și îmbinare de sudare sunt lucruri diferite.

- Sudat suduri cap la cap. Acest tip este folosit la îmbinarea pieselor cap la cap, adică capete. Cel mai adesea, în practică, acest tip de cusătură este utilizat la asamblarea conductelor, precum și la fabricarea structurilor din tablă. Utilizarea acestui tip de cusătură este considerată cea mai economică, precum și cea mai puțin costisitoare din punct de vedere energetic.

- Există, de asemenea suduri de filet. De fapt, merită evidențiate trei tipuri aici - unghiular, tee, lap. Marginile de tăiere ale materialelor în acest caz pot fi atât cu o parte, cât și pe două fețe. Depinde de grosimea metalului. Unghiul de tăiere este în intervalul de la 20 la 60 de grade. Cu toate acestea, este important de înțeles aici că, cu cât unghiul este mai mare, cu atât vor trebui cheltuite mai multe consumabile, iar calitatea va scădea.

Configurare sudare

Sudurile diferă și prin configurația lor. Aici puteți distinge mai multe tipuri: rectiliniu longitudinal și curbiliniu, inel.

Dacă trebuie sudate cusături longitudinale, atunci este foarte important să pregătiți bine suprafața metalică, mai ales dacă lucrarea va avea loc cu o cusătură lungă. La crearea acestui tip de cusătură, este important ca suprafața să nu fie ondulată și ca toate bavurile de margine să fie curățate. De asemenea, un detaliu important va fi îndepărtarea umezelii, ruginii, murdăriei sau a oricăror alte elemente nedorite de pe suprafața de lucru înainte de sudare.

Dacă urmează să fie efectuată sudarea cu inele, atunci este foarte important să corectați modul de funcționare al aparatului de sudură. Dacă diametrul produsului este mic, atunci pentru a obține o sudură de înaltă calitate, este important să reduceți puterea curentului.

Se poate adăuga că cusăturile rezultate pot fi nu numai concave sau convexe, ci și plate. Tipurile plate și concave sunt cele mai potrivite pentru acele structuri care funcționează sub sarcini dinamice. Motivul pentru aceasta a fost că acest tip de cusătură nu are o tranziție perceptibilă de la îmbinarea în sine la metal.

Picioare de sudură GOST

GOST 5264-80 este un document care stabilește principalele tipuri, elemente structurale, precum și dimensiunile tuturor îmbinărilor sudate. Cu toate acestea, este important de reținut că această lucrare nu acoperă tipurile de cusături utilizate pentru conectarea conductelor.

Unul dintre punctele acestui GOST spune că atunci când se efectuează suduri de tip cap la cap și piese de diferite grosimi, acestea pot fi conectate în același mod ca și piesele cu aceeași grosime, dacă diferența lor nu depășește anumiți indicatori.

De asemenea, în acest document este descris că muchiile care urmează a fi sudate sunt lăsate să se miște unele față de altele înainte de sudare. De asemenea, sunt stabiliți parametrii de decalaj numeric care sunt permisi la o anumită grosime a piesei de prelucrat.

Există o anexă la acest document, în care toate dimensiuni minime picioarele sudate. Merită adăugat că convexitatea, precum și concavitatea cusăturii, nu pot depăși 30% din valoarea piciorului său.

Pagina 3

Conexiunile în T sunt utilizate în stâlpi, grinzi, ferme și alte structuri pentru atașarea elementelor reciproc perpendiculare. Când sunt expuse la sarcini statice tricou se efectuează, de regulă, fără tăierea marginilor, iar cu o grosime de sudură mai mare de 20 mm se realizează tăierea parțială a marginilor. În acest caz, rezistența egală a îmbinării cu o fantă nesudată și a metalului de bază poate fi realizată printr-o creștere corespunzătoare a picioarelor sudurilor sau prin creșterea rezistenței metalului sudat. Asigurarea penetrării complete complică procesul de sudare, crește costul structurilor de fabricație și, prin urmare, poate fi utilizat numai în cazuri justificate, de exemplu, la proiectarea sudurilor în talie ale grinzilor pentru o sarcină în mișcare, deoarece lipsa de penetrare la rădăcina sudurii duce la o scădere vizibilă a rezistenței la oboseală. a sudurilor.

Puterea câmpului de magnetizare în timpul controlului îmbinărilor sudate la o anumită sensibilitate ar trebui să fie setată pe rola de armare. În acest caz, inducția în piesa din apropierea cordonului de armare ar trebui să fie mai mare în comparație cu inducția pe cordon, cu cât grosimea piesei împreună cu cordonul de armare de sudură este mai mare decât grosimea acesteia în afara sudurii. Conform GOST 21105 - 75, cel mai înalt nivel de sensibilitate în controlul îmbinărilor sudate cu nearmate corespunde nivelurilor de sensibilitate B și C și îmbinărilor realizate. sudura manuala, - doar nivelul de sensibilitate B.

Puterea câmpului de magnetizare în timpul controlului îmbinărilor sudate la o anumită sensibilitate ar trebui să fie setată pe rola de armare. În acest caz, inducerea în produs în apropierea cordonului de armare ar trebui să fie mai mare în comparație cu inducția în cordon, cu cât grosimea produsului împreună cu cordonul de armare al sudurii este mai mare decât grosimea acestuia în afara sudurii.

Puterea câmpului de magnetizare în timpul controlului îmbinărilor sudate la o anumită sensibilitate ar trebui să fie setată pe rola de armare. În acest caz, inducția în piesa din apropierea cordonului de armare ar trebui să fie mai mare în comparație cu inducția pe cordonul cu cât grosimea piesei împreună cu cordonul de armare de sudură este mai mare decât grosimea acesteia în afara sudurii. Cel mai înalt nivel de sensibilitate în controlul îmbinărilor sudate cu nearmate corespunde nivelurilor de sensibilitate B și C, iar îmbinările realizate prin sudare manuală - doar nivelului de sensibilitate C.

Cea mai preferată este cea de-a treia schemă de sondare, deoarece în acest caz proiectarea mecanismului de scanare este mult simplificată și numărul de canale ale unității electronice este redus. În plus, o astfel de schemă de sondare crește fiabilitatea testării datorită sondării repetate a fiecărei zone de către traductoare instalate la unghiuri diferite față de sudură și care funcționează în diferite moduri și, de asemenea, face posibilă evaluarea naturii defectului, pentru a efectua Acoperire 100% a grosimii sudurii într-o singură trecere.

Capacul este atașat de peretele rezervorului prin șuruburi sau sudură. În acest caz, apare forța de reacție a șuruburilor sau a materialului sudurii și aceasta rămâne staționară. Numărul de șuruburi, dimensiunile acestora, grosimea sudurii sunt determinate în conformitate cu legile teoriei rezistenței materialelor.

Controlul îmbinărilor sudate se realizează prin metode de ecou, umbră sau umbră în oglindă utilizând testarea cu ultrasunete de forfecare. În același timp, sunt detectate incluziuni de zgură, cochilii, pori de gaz, precum și fisuri și lipsă de penetrare. Frecvența optimă de inspecție depinde de materialul de sudat și de grosimea sudurii. Cea mai comună frecvență este 25 MHz. Cu toate acestea, cu o grosime semnificativă a sudurii, în special atunci când se testează o sudură în oțeluri austenitice, frecvența este redusă la 15–08 MHz, ceea ce este asociat cu atenuarea semnificativă a testării cu ultrasunete în zona afectată de căldură, care este de 2–3 ori mai mare. decât atenuarea din metalul de bază.

Echipamentul pentru sudarea la căldură de contact prin presare are un design divers. Încălzitorul este configurat pentru a se potrivi cu sudura; presiunea scăzută este generată de o manetă pneumatică, hidraulică, cu șurub, electromecanic sau cu arc. Puterea de încălzire este crescută odată cu creșterea vitezei de sudare, a suprafeței și a grosimii sudurii. Forța de strângere depinde de presiunea necesară și de zona de sudat. Pentru a reduce gradul de deformare a materialului cu o unealtă, presiunea se aplică nu numai la locul de sudare, ci și în zona din apropiere. Pentru a face acest lucru, unealta este echipată cu elemente de răcire laterale sau plăci izolatoare.

| Deformarea la îndoire a semifabricatelor sudate și modalități de eliminare. |

Îndreptarea la rece se realizează prin forjare sau laminare suduri scurtate prin contracția prin sudare. Impactul asupra cusăturilor ar trebui să conducă la o alungire plastică a cusăturilor egală cu contracția de sudare. Îndreptarea la rece este cea mai eficientă pentru semifabricatele sudate din tablă subțire, deoarece deformarea plastică a alungirii trebuie să se extindă pe întreaga grosime a sudurii.

Pentru a extinde flanșele, între care trebuie instalată o diafragmă sau un dop, 2-3 perechi de suporturi sunt sudate pe conducta de gaz. Distanța dintre suporturi trebuie să fie aproximativ egală cu înălțimea cricului în poziția inițială. Suporturile în sine sunt fabricate din fier moale pentru cazan, cu o grosime de cel puțin 20 mm. Grosimea sudurii trebuie să fie egală cu grosimea metalului suportului.

Diametrul șirurilor de producție ale puțurilor de pompare este determinat de dimensiunea dispozitivelor de ridicare a soluției, de poziția nivelului static al soluției în puț și depinde, de asemenea, de materialul conductelor. La folosirea pompelor submersibile ca palanuri de mortar și țevi din plastic sau metal-plastic, se recomandă alegerea unui diametru al firului de producție unul, și în unele cazuri cu două dimensiuni mai mare. Acest lucru este determinat de faptul că țevile de polietilenă au o ovalitate semnificativă naturală sau formată în momentul construcției puțului, fluctuații semnificative ale grosimii peretelui de-a lungul lungimii țevii, precum și o scădere a secțiunii utile a țevii la îmbinări. la utilizarea metodelor de conectare a conductelor termice. Grosimea sudurii poate ajunge la 8 mm sau mai mult. În plus, este necesar să ne străduim să ne asigurăm că pierderea de presiune în timpul deplasării soluțiilor în interiorul conductelor de la filtru la orificiul de aspirație al pompei submersibile este minimă. Când se utilizează transporturi aeriene ca mijloace de ridicare a mortarului, nu este necesară creșterea diametrelor șirurilor de producție.

O modalitate foarte interesanta de verificare a sudurilor este metoda asociata cu distrugerea ambalajului si este folosita in principal pentru celofanul de polietilena. Pachetul finit cu suduri sigilate se pune in acid clorhidric concentrat, in care se dizolva celofanul. După aceea, stratul de polietilenă rămas cu suduri este spălat cu apă, inspectat și se măsoară grosimea sudurilor, care ar trebui să fie în intervalul de la / s la 2 / 3 din grosimea dublă a stratului de polietilenă. Dacă grosimea sudurii este mai mare sau mai mică decât limitele specificate, condițiile de sudare sunt nesatisfăcătoare. În primul caz, temperatura și presiunea de sudare pot fi insuficiente, în al doilea caz, dimpotrivă, temperatura și presiunea sunt prea mari.

Un dezavantaj foarte semnificativ al acestor metode, chiar și atunci când se testează grosimi mici, este detectarea nesigură a defectelor periculoase, cum ar fi fisurile. Metodele magnetice asigură detectarea doar a defectelor de suprafață și a fisurilor. Cu metoda de control cu ultrasunete pot fi supuse suduri de tonaj mare. Deci, cu grosimea cusăturii sudate peste 150 - 200 mm, metoda ultrasonică este singura metodă de control al îmbinării sudate.

Durata optimă a refluxării capătului țevii crește odată cu creșterea dimensiunii cusăturii de sudură, deoarece aceasta crește timpul în care contactul complet al sculei cu suprafața de capăt este crescut. În plus, odată cu creșterea grosimii peretelui conductei, proporția de căldură transferată datorită convecției și radiației scade și crește tensiunile reziduale, a căror scădere este facilitată de creșterea adâncimii de fuziune și, în consecință, de durata încălzirii. În cele din urmă, odată cu creșterea diametrului țevilor, crește o pauză, care este practic asigurată de echipament de sudură, care la rândul său necesită o creștere a adâncimii de topire. După cum se vede din tabel. 5.1, grosimea sudurii are un efect mai semnificativ asupra timpului de încălzire necesar decât lungimea acesteia.