أنواع المواضع المكانية أثناء اللحام. اللحام بالغاز في مواقع مكانية مختلفة. لحام القوس اليدوي في الموضع السفلي

ملامح اللحام في مختلف المواقف المكانية، طبقات مختلفة السماكات والأطوال.

لحام اللحامات التناكبية.

يتم لحام المعدن الرقيق (بدون حواف مشطوفة) بالحركة الطولية مع اختراق السماكة بالكامل (في الأوضاع المناسبة) ، ويوصى باستخدام اللحام على الجانب الخلفي.

لاستخدام أكثر سمكا طبقات على شكل V.- في مسار واحد أو عدة تمريرات (حسب S) ، يوصى باللحام مع حفر الجذر. عدم الاختراق ممكن في جذر التماس ، لأن المعدن ليس ساخنًا بدرجة كافية حتى الآن.

تعد لحامات الشرائح الطولية جزءًا من القسم ، وبالتالي يتم تشكيلها من خلال الضغوط الطبيعية الطولية من نفس الحجم تقريبًا من الضغط الطبيعي على الحواف الطولية للشفاه الصفائحية. جنبا إلى جنب مع مكونات الإجهاد الأخرى ، كما هو معروف ، تنشأ حالة التوتر المكاني في زاوية طولية اللحاماتربط لوحات شفة رقائقي.

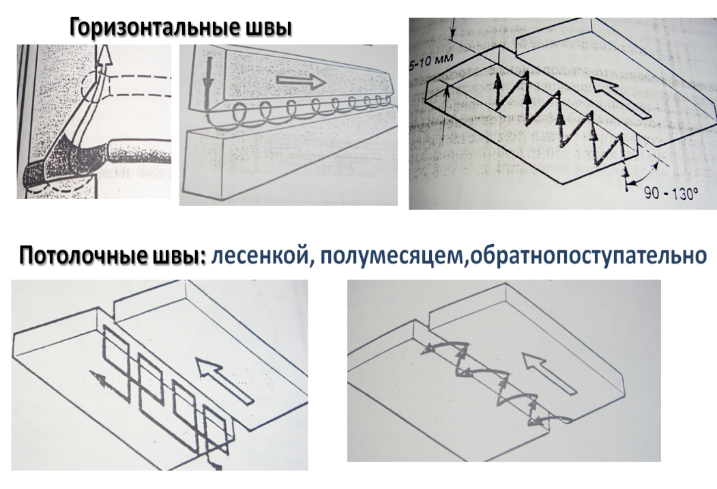

لحام القوس اليدوي في الوضع العلوي

أصبح السطح الداخلي للتجويف بين صفائح الفلنجات المصفحة المعرضة لضغط تآكل على السطح أسطح داخلية منقذة للأوراق في الفجوة بين الشفرات المعرضة لجو تآكل ، بما في ذلك. تأثير الماء المكثف على بخار الماء الذي يدخل من خلال الفتحات الموجودة في الحافة السفلية للشفة. يمكن أن تؤدي تأثيرات التآكل هذه التي تتجاوز منطق التآكل في جميع أنحاء البلاد إلى إضعاف الألواح نفسها على المدى الطويل إلى تسريع تطور فشل التعب المحتمل في جذر اللحام فيليه ، ولكن من الصعب أيضًا تقييم عيوب التآكل المسماة.

أول تمرير الشراب أقطاب الخيطد el = 3-4 ملم.

اللحامات على شكل X ملحومة بنفس الطريقة ، فمن المستحسن تطبيق طبقات بالتناوب على جانب والآخر لموازنة التشوهات.

لحام الزاوية و طبقات المحملة

الشكل 22 - طرق اللحام للحامات فيليه ولحام الإنطلاق

التماس الختم كعنصر من مكونات التثبيت بعقب اللحام المستعرض للصفيحة ، في أفق زمني قصير. في مثل هذه الحالة ، فإن الفجوة بين الرقائق ، غير المحمية من الفجوات ، هي بالضرورة سبب مهم لتقليل عمر الخدمة للهيكل الفولاذي للجسر.

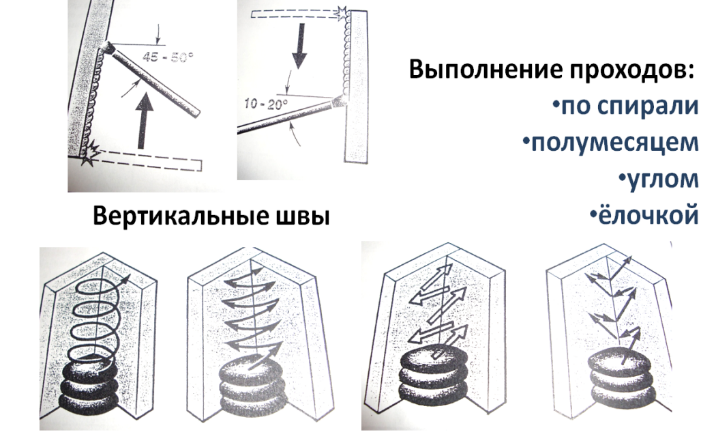

لحام القوس اليدوي في الوضع الرأسي

إذا كان الأمر كذلك ، فهذا يعني ، من بين أمور أخرى ، أن سماكة الألواح الخرسانية مجانية -. ينبع عدم احتمالية هذه الفرضية من حقيقة أن الأنفاس تظهر في وقت واحد مع عبور المركبات - دون تأخير ، وهو ما حدث بالتأكيد أثناء مرور الهواء في النظام المدروس للفراغات والشقوق والشعيرات الدموية المترابطة في الخرسانة. بالإضافة إلى ذلك ، لا تتوافق شدة وتواتر التنفس مع المقاومة العالية لتدفق الهواء ، والتي يجب أن تحدث بالضرورة في النظام المعقد قيد الدراسة.

من الأفضل طهي مثل هذه اللحامات ، إذا أمكن ، في وضع "القارب".

عند اللحام في الموضع السفلي ، يتم إشعال القوس على الصفيحة السفلية ، ويتم نقله إلى الزاوية ، ويتأخر ، ويرفع بمقدار قيمة الساق ، ثم (أسرع) لأسفل ، ويتحرك على طول الورقة السفلية بقيمة الساق ، إلخ. . (انظر الشكل 22).

مميزات اللحام في أوضاع مختلفة:

قائمة آثار جانبيةوالظواهر التي ستتم مناقشتها هي على الأقل تحذير ، إن لم يكن تحذيرًا ، للمشروع وأيضًا لقطاع التصنيع قبل الاستخدام العشوائي لأقسام مغلفة متعددة من الفلنجات الفولاذية المركبة حيث تكون الصفيحة متصلة بشكل طرفي فقط.

النتائج المعروضة هي جزء من البحث وأنشطة الخبراء لمديرية الطرق والطرق السريعة في جمهورية التشيك.

قائمة الآثار الجانبية والظواهر التي ستتم مناقشتها هي على الأقل تحذير ، إن لم يكن تحذيرًا للمشروع وأيضًا لقطاع التصنيع قبل الاستخدام العشوائي لأقسام مغلفة متعددة من الفلنجات الفولاذية المركبة حيث تكون الصفيحة متصلة بشكل طرفي فقط .

- في الموضع السفلي- إمالة القطب في اتجاه الحركة على طول خط التماس بمقدار 10-20 0 إلى العمودي ("الزاوية الخلفية") ؛

- في الوضع الرأسي - في كثير من الأحيان يتم لحامهم من أسفل إلى أعلى باستخدام "الزاوية الأمامية" (هذه هي الطريقة التي يتم بها تشكيل التماس بشكل أفضل) ، معدن رفيع (3 جنيهات إسترلينية) - من أعلى إلى أسفل باستخدام "الزاوية الخلفية" ، ومنحدر القطب هو 15-45 0 (انظر الشكل 23). في هذه الحالة ، لا يزيد قطر القطب عن 4 مم بقوس قصير ؛

- في وضع السقف- قطر القطب لا يزيد عن 4 مم بقوس قصير عند شدة تيار مخفضة "زاوية خلفية" ؛ من الأفضل استخدام الأقطاب الكهربائية ذات الطلاء المقاوم للحرارة.

الشكل 23 - ملامح اللحام في وضع عمودي

الشكل 24 - ملامح اللحام الأفقي و طبقات السقف

ميزات اللحام معدن رقيق (من الممكن حدوث حروق وتشوهات):

وصلات مع تشفيه الحواف.

على منصات نحاسية (مؤقتة) (تبديد الحرارة) بدون خلوص ؛

على الفولاذ (البطانات المتبقية) ؛

أقطاب خاصة بطبقة رقيقة (OMA-2 ، UONI-13T) - قطبية عكسية ؛

تدابير خاصة لمكافحة التشوهات.

ملامح لحام المعدن السميك(³ 20 مم).

في ظل هذه الظروف ، تحدث ضغوط اللحام السائبة ، وتقل اللدونة ، وقد تظهر تشققات.

من أجل توزيع الحرارة وتقليل الفولتية ، يتم استخدام مخططات مختلفة (انظر الشكل 25):

أقسام (كتل) ؛

تتالي (مع حبال) ؛

جوركا (اثنان من عمال اللحام).

طول المقاطع 200-600 ملم. يجب تطبيق كل طبقة تالية على الطبقة السابقة التي لم تبرد (تم تنظيفها من الخبث). بالإضافة إلى ذلك ، لتقليل الضغوط ، من الضروري تطبيق تدابير تكنولوجية خاصة تضمن التبريد البطيء للهيكل (التسخين الأولي أو المصاحب) ، وكذلك المعالجة الحرارية اللاحقة.

الشكل 25 - ملامح لحام المعدن السميك

ميزات اللحام في درجات حرارة منخفضة -

بسبب التبريد السريع للهيكل ، تقل قوة تأثير المعدن (تنخفض الليونة - قد تظهر تشققات) ، ويزداد احتمال حدوث عيوب (شوائب وغازات غير معدنية).

يجب مراعاة التدابير التالية:

لا يُسمح باللحام عند درجات حرارة أقل من 25 درجة مئوية ؛

نظف حواف الثلج والجليد والصقيع بعرض 100 مم على الأقل وجاف موقد غازأو المحاثات حتى درجة حرارة 50-60 درجة مئوية ؛

سبائك فولاذية - درجة حرارة لا تقل عن 15 درجة مئوية بطول الحواف المُدفأة المُجففة مسبقًا.

ملامح طبقات اللحام بأطوال مختلفة

موضحة في الشكل 26 وتستخدم لتقليل تشوهات اللحام.

الشكل 26 - تقنيات عمل اللحامات بأطوال مختلفة في اللحام اليدوي

أسئلة الاختبار:

1. ما هي المشاكل التي تنشأ عند لحام المعدن الرقيق ، وكيف يتم حلها؟

2. ما هو الغرض من قطع الحواف عند لحام المعدن السميك؟

3. لماذا يتم تنفيذ التمريرة الأولى "الخيط"؟

4. لماذا يمكن إجراء التلاعب في الجذر؟

5. ما هو أفضل وضع لحام لحام على شكل حرف T ولحام فيليه؟ لماذا ا؟

6. ما هي زاوية اللحام إلى الأمام أو الزاوية الخلفية؟ فيم يستخدم هذا المنحدر؟ في أي المواقف يتم استخدام أي من التقنيات؟

7. اشرح ميزات اللحام في وضع أفقي.

8. لماذا تستخدم عند لحام المعدن السميك لحام متعدد التمريرات؟ ما هو الغرض من تقنيات التراكب المختلفة؟

9. لماذا يجب أن يتم فرض كل تمريرة تالية على التمريرة السابقة التي تم مسحها؟

10. لماذا يجب أن يتم فرض كل تمريرة تالية على التمريرة السابقة الدافئة؟

11. ما هي مخاطر اللحام في درجات حرارة منخفضة؟ ما هي الإجراءات التي يجب اتخاذها لتجنب هذه الأخطار؟

إرسال عملك الجيد في قاعدة المعرفة أمر بسيط. استخدم النموذج أدناه

سيكون الطلاب وطلاب الدراسات العليا والعلماء الشباب الذين يستخدمون قاعدة المعرفة في دراساتهم وعملهم ممتنين جدًا لك.

نشر على http://www.allbest.ru/

لحام كل معوصلات ملحومة في جميع المواقع المكانية

لحام القوسمولد كهربائي

مقدمة

لأول مرة ، تم التعبير عن فكرة إمكانية التطبيق العملي لـ "الشرر الكهربائي" لصهر المعادن في 1753 من قبل الأكاديمي في الأكاديمية الروسية للعلوم جي آر ريشمان ، الذي أجرى عددًا من الدراسات عن كهرباء الغلاف الجوي. تم تسهيل التحقق العملي من هذا الرأي من خلال إنشاء العالم الإيطالي أ. فولتا لخلية كلفانية (عمود فولتية).

في عام 1802 ، أستاذ في أكاديمية الجراحة العسكرية سانت بطرسبرغ V.V. Petrov ، باستخدام قوية خلية جلفانيةاكتشف ظاهرة القوس الكهربائي. كما أشار إلى المجالات الممكنة لتطبيقها العملي. بغض النظر عن V.V. Petrov ، ولكن بعد ذلك بقليل (1809) ، تلقى الفيزيائي الإنجليزي G. Devi قوسًا كهربائيًا.

في عام 1882 ، اقترح المخترع الروسي N.N. Benardos طريقة للاتصال القوي وفصل المعادن عن طريق العمل المباشر للتيار الكهربائي. قام عمليا بتنفيذ طرق اللحام وقطع المعادن القوس الكهربائيقطب الكربون. كما أنه يمتلك العديد من الاختراعات المهمة الأخرى في مجال اللحام (الأنابيب الحلزونية ، والأسلاك المغلفة بالصهر ، وما إلى ذلك).

الشكل 1 N. N. Benardos (1842-1905)

الشكل 2 حامل لحام القوس ، مقترح من قبل N.N. بيناردوس

الشكل 3 حامل لحام القوس النقطي ، مقترح من قبل N.N. بيناردوس

الكهرباء لحام القوستلقى مزيدًا من التطوير في أعمال N.G Slavyanov. في طريقة N.G Slavyanov (1888) ، على عكس طريقة N.N. Benardos ، فإن القضيب المعدني عبارة عن قطب كهربائي ومعدن حشو. طور N.G Slavyanov الأسس التكنولوجية والمعدنية للحام القوس الكهربائي. استخدم التدفق لحماية معدن حوض اللحام من الهواء ، وطرق مقترحة لطلاء الحديد الزهر ولحامه بالحرارة ، ونظم أول ورشة لحام كهربائي في العالم. وضع N.N. Benardos و N.G Slavyanov الأساس للأتمتة عمليات اللحام، مما أدى إلى إنشاء الأجهزة الأولى للإمداد الميكانيكي للقطب الكهربائي في القوس.

الشكل 4 N.G Slavyanov (1854 - 1897)

الشكل 5: أول مولد كهربائي للحام ، صممه وصنعه N.G. Slavyanov

تباطأ التطوير الإضافي للحام القوس الكهربائي إلى حد ما بسبب المنافسة في اللحام بالغاز مع لهب أوكسي أسيتيلين. في بداية القرن العشرين. قدمت هذه الطريقة أكثر جودة عالية اللحاماتمن لحام القوس الكهربائي العاري. تغير الوضع في عام 1907 عندما تقدم المهندس السويدي O. Kjellberg بطلب أقطاب معدنيةمغلفة على سطحها. يحمي هذا الطلاء معدن اللحام من التأثيرات الضارة للهواء (الأكسدة والنترة) ويثبت القوس. أدى استخدام الأقطاب الكهربائية المطلية إلى زيادة حادة في جودة الوصلات الملحومة. يدوي لحام القوسبدأ استخدام القطب الكهربائي القابل للاستهلاك على نطاق واسع في المصانع في الولايات المتحدة الأمريكية وإنجلترا والنمسا والمجر ودول أخرى. لم تكن الصناعة المتخلفة لروسيا ما قبل الثورة قادرة على استخدام اللحام القوسي بشكل صحيح. بالفعل في أوائل العشرينات من القرن الماضي ، تحت قيادة V.P. Vologdin ، تم تصنيع الغلايات الملحومة ، وبعد ذلك بقليل ، تم تصنيع السفن وغيرها من الهياكل المهمة. في نهاية الربع الأول من القرن العشرين. أصبح اللحام اليدوي بالقوس الكهربائي باستخدام قطب كهربائي قابل للاستهلاك طريقة اللحام الرئيسية في بلدنا وحول العالم. في هذا الوقت ، يتم إتقان لحام الفولاذ الخاص والمعادن غير الحديدية والخفيفة وغيرها من المواد ، وفي هذه الظروف ، تم تحقيق قوة متساوية للمفصل الملحوم مع المعدن الأساسي. إلى جانب إدخال وتحسين اللحام اليدوي بالقوس الكهربائي في جميع البلدان ، تم تنفيذ العمل لإيجاد طرق جديدة لحماية منطقة القوس من الهواء المحيط وميكنة عمليات اللحام الرئيسية. بالفعل في أوائل العشرينات من القرن الماضي ، تم إنشاء آليات خاصة في بلدان مختلفة - آلات أوتوماتيكية للحام والتغطية باستخدام قطب كهربائي قابل للاستهلاك مع مواد خاصة مطبقة على سطحها أو يتم إدخالها داخل القضيب ، أو مع درع غاز يحيط بالقوس. بدأت مرحلة جديدة في تطوير اللحام بالقوس الميكانيكي في بلدنا في نهاية الثلاثينيات ، عندما ، بناءً على الأفكار التي طرحها NG Slavyanov ، فريق من معهد اللحام الكهربائي التابع لأكاديمية العلوم الأوكرانية SSR بتوجيه من الأكاديمي في أكاديمية العلوم الأوكرانية SSR يفغيني أوسكاروفيتش باتون طور طريقة جديدة للحام ، تسمى لحام القوس المغمور الأوتوماتيكي. في منتصف الأربعينيات ، تم أيضًا تطبيق لحام القوس المغمور في عملية شبه آلية.

لحام القوس المغمور ، عن طريق زيادة قوة قوس اللحام وعزل مساحة الانصهار بشكل موثوق من الهواء المحيط ، يمكن أن يزيد بشكل كبير من إنتاجية العملية ، ويضمن استقرار جودة الوصلة الملحومة ، ويحسن ظروف العمل ويحقق وفورات كبيرة في المواد والكهرباء والمال.

الشكل 6 E. O. باتون (1870-1953)

تطبيق الشكل 7 اللحام الآليمغمورة لتصنيع خزانات فردية (1942)

ظهرت طريقة اللحام بالقوس المغمور بالخارج لأول مرة في الولايات المتحدة (شركة Linde). كانت طرق تطوير هذه الطريقة في البلدان الأجنبية مختلفة إلى حد ما عن تلك المحلية. كان الاختلاف بشكل رئيسي في تصميم تركيبات اللحام وفي التطبيقات مستهلكات اللحام. في نهاية الأربعينيات ، كانت طريقة اللحام بالقوس الغازات الواقية. تم استخدام الغاز لحماية منطقة اللحام لأول مرة من قبل العالم الأمريكي ألكسندر في عام 1928. ومع ذلك ، في تلك السنوات ، لم تجد طريقة اللحام هذه تطبيقًا صناعيًا خطيرًا بسبب صعوبة الحصول على الغازات الواقية. تغير الوضع بعد استخدام الغازات المناسبة للاستخدام الجماعي (الهيليوم والأرجون في الولايات المتحدة ، وثاني أكسيد الكربون في الاتحاد السوفيتي) ومخاليط مختلفة من الغازات للحماية. تم إجراء اللحام باستخدام قطب كهربائي غير قابل للاستهلاك (كربون) في ثاني أكسيد الكربون لأول مرة بواسطة N.G. Ostapenko. ثم ، من خلال جهود فرق TsNIITMASH ، معهد اللحام الكهربائي. قام E.O. Paton وعدد من المؤسسات الصناعية بتطوير طريقة لحام القوس في ثاني أكسيد الكربون باستخدام قطب كهربائي قابل للاستهلاك. استخدام رخيصة الغازات الواقيةأدى تحسين جودة اللحام وزيادة إنتاجية العملية إلى ضمان الاستخدام الواسع لهذه الطريقة ، خاصة في اللحام شبه التلقائي للهياكل المختلفة. نطاق التطبيق اللحام شبه الأوتوماتيكيفي غازات التدريع تزداد من سنة إلى أخرى. يستخدم على نطاق واسع بدلا من ذلك اللحام اليدويالأقطاب الكهربائية المطلية ولحام القوس المغمور شبه الأوتوماتيكي.

بالنسبة للحام شبه الأوتوماتيكي ، يتم أيضًا استخدام الأسلاك المغلفة بالصهر والمنشطة ، والتي لا تتطلب حماية إضافية. إنجاز كبير للداخلية تكنولوجيا اللحامكان تطويرًا في عام 1949 لنوع جديد تمامًا من اللحام بالانصهار الكهربائي ، يسمى اللحام بالكهرباء. تم تطوير اللحام بالكهرباء بواسطة موظفي معهد اللحام الكهربائي. E. O. Paton بالتعاون مع عمال مصانع الهندسة الثقيلة. مكّن تطوير هذا النوع من اللحام من حل مشاكل اللحام عالي الجودة والإنتاجية للمعادن ذات السماكة غير المحدودة عمليًا وميكنة اللحام ، والتي تعد مهمة جدًا لتطوير الصناعة بشكل أكبر. طبقات عمودية.

في عام 1932 ، تحت إشراف KK Khrenov ، تم إنشاء طريقة لحام القوس الكهربائي تحت الماء في معهد موسكو الكهروميكانيكي لمهندسي السكك الحديدية. يمكن إجراء اللحام كما في مياه عذبةأيضا البحرية. يحترق القوس الكهربائي بشكل مطرد في الماء ، ويتم تعويض تأثير تبريد الماء عن طريق زيادة طفيفة في جهد القوس ، والذي يذوب المعدن في الماء بسهولة كما في الهواء. يتم اللحام يدويًا باستخدام قطب كهربائي فولاذي قابل للاستهلاك مع طلاء مقاوم للماء بسمك (يصل إلى 30٪ من سمك القطب). جودة اللحام أقل إلى حد ما من الهواء ، معدن اللحام ليس بلاستيكيًا بدرجة كافية. في السبعينيات. في اتحاد الجمهوريات الاشتراكية السوفياتية في معهد اللحام الكهربائي. أجرى باتون اللحام تحت الماء بجهاز نصف أوتوماتيكي ، حيث تم استخدام سلك ذو قلب متدفق (أنبوب فولاذي رفيع محشو بمزيج من المساحيق) بشكل مستمر في القوس كقطب كهربائي. المسحوق عبارة عن تدفق. يتم إجراء اللحام تحت الماء على عمق يصل إلى 100 متر ، وقد انتشر على نطاق واسع في عمليات إصلاح وإنقاذ السفن.

في الستينيات ، ظهرت طريقة لحام الحزمة. يتم إجراء اللحام بالحزمة الإلكترونية (الإلكترونية) بواسطة حزمة إلكترونية مركزة.

في السبعينيات. تحت قيادة G. A. Nikolaev (عمل فريق من موظفي موسكو العليا مدرسة تقنيةهم. N. E. Bauman بالتعاون مع الأطباء) ، تم تأسيس اللحام بالموجات فوق الصوتية. في الطب ، يستخدم هذا النوع من اللحام لربط الأنسجة الحية وتغطيتها وقطعها. عند لحام وتغطية أنسجة العظام ، مثل شظايا الظنبوب والأضلاع وما إلى ذلك ، يتم تطبيق تكتل من مونومر السيتاكرين السائل والمواد المضافة الصلبة (رقائق العظام ومختلف الحشوات والمواد الصلبة) على المنطقة المتضررة وضغطها بأداة فوق صوتية ، مثل ونتيجة لذلك يتم تسريع البلمرة. استخدام القطع بالموجات فوق الصوتية في الجراحة فعال. يتم استبدال أداة اللحام في آلة الموجات فوق الصوتية بمنشار أو مشرط أو سكين. تقليل وقت العملية بشكل ملحوظ وفقدان الدم والألم. وأيضًا وجدت هذه الطريقة تطبيقًا لمعادن اللحام ذات السماكة الصغيرة (من بضعة ميكرونات إلى 1.5 مم) وقد وجد بعض البلاستيك تطبيقًا في الصناعات الكهربائية والإلكترونية وهندسة الراديو. مزايا اللحام على هذه العمليات هي كما يلي:

1. توفير المعادن - 10… 30٪ وأكثر اعتمادًا على مدى تعقيد التصميم.

2. تقليل كثافة اليد العاملة في العمل وبالتالي تقليل وقت العمل وتقليل تكلفته.

3. أرخص المعدات.

4. إمكانية استخدام الصلابة لإصلاح الأجزاء التالفة.

5. إن إحكام الوصلات الملحومة يكون أعلى من إحكام الوصلات الملولبة والمثبتة بالبرشام.

6. تقليل الضوضاء الصناعية وتحسين ظروف العمل للعمال.

1. أنواع اللحامات والتفاصيل

تم تحديد مصطلحات وتعريفات المفاهيم الأساسية لحام المعادن بواسطة GOST 2601-84. تنقسم الوصلات الملحومة إلى عدة أنواع ، يحددها الترتيب المتبادلالأجزاء الملحومة. والمفاصل الرئيسية هي المفاصل المؤخرة ، الزاوية ، نقطة الإنطلاق ، اللفة والنهاية. لتشكيل هذه الوصلات وضمان الجودة المطلوبة ، يجب تحضير حواف العناصر الهيكلية المتصلة باللحام مسبقًا. تم إنشاء أشكال تحضير الحواف للحام القوسي اليدوي للصلب والنيكل والحديد والسبائك القائمة على النيكل بواسطة GOST 5264-80.

مفصل بعقب هو اتصال بين عنصرين متجاورين مع الأسطح الطرفية الأخرى.

يوفر GOST 5264-80 32 نوعًا من الوصلات التناكبية ، المعينة تقليديًا Cl ، C2 ، C28 ، وما إلى ذلك ، مع إعداد مختلف للحواف اعتمادًا على السماكة ، وموقع العناصر الملحومة ، وتكنولوجيا اللحام وتوافر المعدات لمعالجة الحواف. مع سماكة المعدن الكبيرة ، من المستحيل ضمان تغلغل الحواف من خلال السماكة بأكملها عن طريق اللحام اليدوي ، لذلك يتم قطع الحواف ، أي شطفهم على جانبين أو جانب واحد. الحواف مائلة على مسوي أو قطع حراري (بلازما ، وقود أوكسي). مجموع زاوية شطبة (50В ± 4) В ° ، يسمى هذا الإعداد من جانب واحد مع شطبة من حافتين. في هذه الحالة ، يجب الحفاظ على مقدار التبييض (للجزء غير المائل) والفجوة ، والتي يتم تحديد قيمها بواسطة المعيار اعتمادًا على سمك المعدن. يسمى التماس مفصل المؤخرة بعقب اللحام، ودرزة الدعم هي الجزء الأصغر من خط اللحام على الوجهين ، ويتم إجراؤه مسبقًا لمنع الحروق أثناء اللحام اللاحق للدرز الرئيسي أو تطبيقه أخيرًا ، بعد اكتماله.

عند تحضير حواف من الصلب بسمك 8-120 مم. كلا حافتي العناصر المراد لحامها مشطوفان على كلا الجانبين بزاوية (25V ± 2) V ° لكل منهما ، في حين أن الزاوية المائلة الكلية هي (50 V ± V ± 4) V ° ، يتم ضبط التلميع والتخليص بواسطة قياسي حسب سماكة الفولاذ. يسمى هذا التحضير على الوجهين مع شطبة من حافتين. مع هذا التحضير ، تصبح معالجة الحواف أكثر تعقيدًا ، لكن حجم المعدن المترسب يتناقص بشكل حاد مقارنة بالتحضير أحادي الجانب. يوفر المعيار عدة خيارات لإعداد الحواف على الوجهين: إعداد حافة علوية واحدة فقط ، تستخدم مع الترتيب الرأسي للأجزاء ، والتحضير بسماكة غير متساوية للحواف المشطوفة ، إلخ.

اتصال الزاوية هو اتصال بين عنصرين يقعان بزاوية ويلحمان عند تقاطع حوافهما. هناك 10 من هذه المركبات: من U1 إلى U10.

لسمك معدني من 3 - 60 مم ، تكون حافة العنصر المجاور مائلة بزاوية (45V ± 2) 1V ° ، اللحام هو اللحام الرئيسي والفرعي. بنفس السماكة ومن خلال الاختراق ، يمكن الاستغناء عن اللحام الخلفي. في كثير من الأحيان ، يتم استخدام مفصل زاوية مع بطانة فولاذية ، مما يوفر اختراقًا موثوقًا للعناصر في القسم بأكمله. بسماكة معدنية 8-100 مم ، يتم استخدام القطع على الوجهين للعنصر المجاور بزاوية (45V ± 2) V °.

مفصل الإنطلاق هو مفصل ملحوم تلتقي فيه نهاية أحد العناصر بزاوية ويتم لحامها قطع شرائح اللحمهعلى السطح الجانبي لعنصر آخر. يوفر المعيار عدة أنواع من هذه التوصيلات: من T1 إلى T9. وصلة مشتركة للمعادن بسمك 2-40 مم. لمثل هذا الاتصال ، لا يتم عمل تجويف للحواف ، ولكن يتم ضمان تشذيب سلس للعنصر المجاور وسطح مستوٍ للعنصر الآخر.

مع سماكة المعدن 3-60 مم والحاجة إلى التماس المستمر بين العناصر التي يوفرها مشروع التصميم ، في العنصر المجاور ، تقطع الحواف بزاوية (45V ± 2) V °. من الناحية العملية ، غالبًا ما يتم استخدام وصلة الإنطلاق ذات البطانة بسمك فولاذي يتراوح من 8 إلى 30 مم ، بالإضافة إلى مفصل ذو حافة مزدوجة الجوانب لحواف العنصر المجاور بسمك فولاذي يتراوح بين 8-40 مم. كل هذه الوصلات ذات الحواف المشطوفة للعنصر المجاور توفر تماسًا مستمرًا و أفضل الظروفأعمال بناء

مفصل اللفة هو مفصل ملحوم تكون فيه العناصر الملحومة بواسطة لحامات فيليه متوازية وتتداخل جزئيًا مع بعضها البعض. يوفر المعيار اثنين من هذه المركبات: HI و H2. في بعض الأحيان ، يتم استخدام أنواع مختلفة من مفاصل اللفة: مع تراكب ومع طبقات موضعية تربط أجزاء من العناصر الهيكلية.

من الوصلات الملحومة المدرجة ، الأكثر موثوقية واقتصادية هي مفاصل التناكب التي فيها التمثيل الاحمالوالقوى يُنظر إليها بنفس الطريقة كما في العناصر الكاملة التي لم يتم لحامها ، أي إنها تكافئ عمليا المعدن الأساسي ، بالطبع ، بالجودة المناسبة أعمال اللحام. ومع ذلك ، يجب ألا يغيب عن البال أن معالجة حواف الوصلات التناكبية وتعديلها للحام معقدة للغاية ، بالإضافة إلى أن استخدامها مقيد بخصائص شكل الهياكل. الزاوي و المفاصل المحملةشائع أيضًا في التصميمات. تعتبر مفاصل اللفة أسهل في التعامل معها ، حيث إنها لا تتطلب قطعًا أوليًا للحواف ، كما أن تحضيرها للحام أسهل من التناكب والأطراف. وصلات الزاوية. نتيجة لذلك ، وأيضًا بسبب الشكل الهيكلي لبعض الهياكل ، فقد أصبحت منتشرة على نطاق واسع لربط العناصر ذات السماكة الصغيرة ، ولكن يُسمح بها للعناصر التي يصل سمكها إلى 60 مم. عيب مفاصل اللفة هو عدم كفاءتها ، بسبب الاستهلاك المفرط للقاعدة والمعدن المترسب. بالإضافة إلى ذلك ، بسبب إزاحة خط عمل القوى أثناء الانتقال من جزء إلى آخر وحدوث تركيز الإجهاد ، يتم تقليل قدرة تحمل هذه المفاصل.

بالإضافة إلى الوصلات والدرزات الملحومة المدرجة في اللحام القوسي اليدوي ، تُستخدم الوصلات بزوايا حادة ومنفرجة وفقًا لـ GOST 11534-75 ، لكنها أقل شيوعًا. للحام بغاز التدريع ولحام الألمنيوم والنحاس والمعادن غير الحديدية الأخرى وسبائكها ، وصلات ملحومةوالدرزات المنصوص عليها في معايير منفصلة. على سبيل المثال ، يتم توفير شكل تحضير حواف ودرزات هياكل خطوط الأنابيب بواسطة GOST 16037-80 ، والذي يحدد الأبعاد الرئيسية للدرزات لأنواع مختلفة من اللحام.

2 . امدادات الطاقة DC و AC

يتم تقسيم مصادر الطاقة لقوس اللحام الكهربائي وفقًا للمعايير التالية:

1) حسب طبيعة التيار - مصادر التيار المباشر (المحولات والوحدات والمعدلات) والتيار المتردد (محولات اللحام) ؛

2) وفقًا لعدد أعمدة اللحام المتصلة في وقت واحد - محطة واحدة ومتعددة ؛

3) حسب الغرض - مصادر اللحام القوسي المفتوح اليدوي ، اللحام القوسي المغمور الأوتوماتيكي وشبه الأوتوماتيكي ، اللحام في غازات التدريع ، اللحام الخبث الكهربائي و قطع البلازماومصادر الطاقة للأغراض الخاصة (اللحام القوسي ثلاثي الأطوار ، اللحام متعدد الأقواس ، إلخ) ؛

4) وفق مبدأ التشغيل والتصميم:

محولات اللحام مع تشتت مغناطيسي عادي وخنق منفصل (ملف تفاعلي) على قلب منفصل أو مشترك:

محولات اللحام ذات التشتت المغناطيسي المتزايد بشكل مصطنع - مع تحويلة مغناطيسية متحركة ولفائف متحركة ؛

المحولات - مع اللفات الممغنطة المستقلة والمغناطيسية التسلسلية ، مع اللفات التسلسلية الممغنطة المتوازية والمغناطيسية ، مع أقطاب منفصلة ، مع خاصية جامدة ، عالمية ؛

وحدات - مولدات بمحركات احتراق داخلي ؛

مقومات اللحام - مع صمامات السيلينيوم ، مع صمامات السيليكون ، ومحطات متعددة ، ومحطة واحدة ، مع خصائص سقوط أو صلبة ، عالمية.

الانحناء المستقر ممكن إذا كانت المصادر تيار اللحامسيكون له خاصية خارجية هبوط ، أي عندما ينخفض الجهد عند أطراف المصدر مع زيادة القوة الحالية ؛

5) حسب طبيعة محرك الأقراص - مصادر ذات محرك كهربائي ومحرك مستقل (من محرك احتراق داخلي) ؛

6) حسب طريقة التركيب والتركيب - ثابتة ومتحركة.

يتم تحديد اختيار مصدر الطاقة لقوس اللحام من خلال طريقة اللحام وطبيعة الإنتاج وخصائص المعادن التي يتم لحامها وظروف تشغيل المصدر والأقطاب الكهربائية المستخدمة.

بالنسبة للحام القوسي اليدوي ، يتم استخدام أي مصدر طاقة له خاصية خارجية شديدة الانحدار ؛ لحام القوس المغمور الأوتوماتيكي وشبه الأوتوماتيكي - مزودات طاقة عالية مع غمس بلطف ، وأحيانًا بخصائص صلبة ؛ للحام في بيئة من ثاني أكسيد الكربون الغازي (ثاني أكسيد الكربون) - مصادر طاقة التيار المستمر ذات الخصائص الصلبة أو المتزايدة.

ثابت محطات اللحامفي ورش العمل وورش العمل ، يتم تشغيلها عادةً بواسطة مصادر طاقة متعددة المحطات (محولات أو مقومات) ؛ تم تجهيز أعمدة اللحام الواقعة على مسافة كبيرة من بعضها البعض بمصادر طاقة أحادية المحطة.

يمكن لحام الهياكل الفولاذية الخفيفة بقوس مدعوم من أي مصدر ؛ تتطلب المنتجات المصنوعة من سبائك الفولاذ استخدام لحام DC في عكس القطبية؛ تستخدم مصادر التيار المستمر أيضًا في لحام المعادن غير الحديدية ، والحديد الزهر ، وللتقطيع بالبلازما.

بالنسبة لأعمال اللحام في غرف مغلقة ومدفأة ، يُنصح باستخدام مقومات اللحام الأكثر حساسية لتغيرات درجات الحرارة ؛ من الأفضل تشغيل المحولات والمحولات في الهواء الطلق. يتم استخدام مصادر الطاقة العالمية حيث تتغير طبيعة المنتجات الملحومة في كثير من الأحيان. في الأماكن التي لا توجد فيها شبكات كهربائية (في الميدان) ، يتم استخدام وحدات اللحام (مع محركات الاحتراق الداخلي) ؛ يمكن استخدام نفس الوحدات لحام الهياكل الحرجة في الحالات التي يتقلب فيها جهد التيار الكهربائي بشكل كبير. للعمل في ظروف الرطوبة العالية والمناخ الاستوائي ، يتم استخدام مصادر خاصة.

إمدادات طاقة التيار المتردد. تنقسم تركيبات التيار المتردد إلى مرحلة واحدة وثلاث مراحل ، إلى تركيبات تخلق قوسًا كهربائيًا للتردد الصناعي (50 هرتز) وتردد أعلى. تشمل آلات اللحام بالتيار المتردد أحادية الطور ذات التردد الصناعي محولات اللحام ، والآلات ثلاثية الطور عبارة عن محولات خاصة أو محولات أحادية الطور متصلة في دائرة ثلاثية الطور.

تنقسم آلات اللحام بالتيار المتردد المستخدمة في مؤسسات المشتريات وفي مواقع البناء والتركيب إلى أربع مجموعات رئيسية:

1) آلات اللحام ذات دواسة الوقود المنفصلة ؛

2) آلات اللحام ذات الخانق المدمج ؛

3) آلات اللحام مع كومة صفائح مغناطيسية متحركة ؛

4) آلات اللحام مع زيادة التشتت المغناطيسي واللف المتحرك.

تتكون الأجهزة من محول تنحي وجهاز خاص. يوفر المحول الطاقة للقوس بتيار متناوب بجهد 60-70 فولت ، ويستخدم جهاز خاص لإنشاء خاصية خارجية ساقطة وتنظيم قوة تيار اللحام.

في اللحام بالقوس اليدوي ، تُستخدم المحولات ذات الخانق المنفصل STE-24u و STE-34u على نطاق واسع ، وهي بسيطة التصميم وآمنة للاستخدام.

تم تصميم آلات اللحام STN ذات الخانق المدمج للحام القوسي اليدوي.

تحتوي آلات اللحام TSD على جهاز تحكم عن بعد لتنظيم قوة تيار اللحام. تستخدم بشكل رئيسي في اللحام الآلي.

للعمل في ظروف التركيب ، يوصى باستخدام آلات لحام من النوع الخفيف STSH-250. تحتوي هذه الأجهزة على تحويلة مغناطيسية ، تتكون من نصفين يمكنهما التحرك والتحرك بعيدًا. مع تحويل نصفي التحويل بالكامل ، يكون تيار اللحام ضئيلًا.

في آلات اللحام ذات التسرب المغناطيسي المتزايد واللف المتحرك ، يتم تنظيم تيار اللحام عن طريق تغيير المسافة بين الملفين الأولي والثانوي. مع زيادة هذه المسافة ، يزداد التدفق المغناطيسي للتسرب ، وتقل قوة تيار اللحام. تحتوي المحولات TS و TSK و TD على ملفات من الألومنيوم

في ظروف مواقع البناء والتركيب ، تكون المحولات TD-304 مريحة ، مع وجود مرفق إضافي للتحكم عن بعد في تيار اللحام.

تنتج الصناعة أيضًا آلات لحام محمولة TSP-1 و TSP-2 ، وهي ملائمة جدًا للاستخدام في مواقع التثبيت. إنها مصممة للحام اللحامات القصيرة ، المسامير ، أي للحام مع فترات انقطاع طويلة.

تبلغ كتلة آلة اللحام TSP-1 35 كجم ، وحدود تنظيم تيار اللحام هي 105-180 أ. كتلة آلة TSP-2 تبلغ 63 كجم ، والتيار المقدر 300 أ.

تستخدم آلات اللحام ثلاثية الطور عند اللحام بقوس ثلاثي الطور مع قطبين كهربائيين. آلات اللحام ثلاثية الطور اقتصادية للغاية في الاستخدام - تصل كفاءتها إلى 0.9 ، مع ذلك ، بسبب التعقيد معدات لحامواستحالة اللحام في المواضع العلوية والعمودية ، فإن هذا اللحام له تطبيق محدود.

للحصول على تيار لحام كبير ، يتم استخدام اتصال متوازي للمحولات لها نفس الخصائص الخارجية ونفس الجهد للدائرتين الابتدائية والثانوية.

للحصول على التيارات عالية التردد والجهد العالي ، يتم استخدام مذبذبات OSPZ-2M وغيرها ، والتي يتم توصيلها مباشرة بشبكة إمداد 220 فولت. يتكون المذبذب من محول تصاعدي PT ودائرة تذبذبية. يعمل المحول على زيادة الجهد الكهربائي من 220 إلى 6000 فولت. استهلاك الطاقة 45 واط. تولد الدائرة التذبذبية تيارًا عالي التردد. عند استخدام مذبذب ، يشتعل القوس حتى بدون لمس القطب الكهربائي لقطعة العمل (مع وجود فجوة من 1-2 مم).

يستخدم المذبذب ل لحام بقوس الأرجون، عند اللحام بقوس طاقة منخفضة ، عندما ينخفض الجهد في الشبكة التي تغذي تركيب اللحام ، حيث يؤدي انخفاض الجهد إلى عدم استقرار اشتعال القوس. يتم توصيل المذبذب بأطراف الملف الثانوي للمحول بأسلاك ذات مقطع عرضي 1.5 مم 2 ، وفي دائرة اللحام - بسلك عالي الجهد أحادي النواة من نفس المقطع العرضي مع درع معدني. يجب تأريض العلبة المعدنية للمذبذب. الأبعاد الكلية للمذبذب 250X170X110 مم ، الوزن 6.5 كجم ،

مصادر طاقة التيار المستمر - مقومات اللحام ومحولات اللحام ووحدات اللحام التي يقودها محرك احتراق داخلي.

مقوم اللحام هو جهاز يحول التيار المتردد إلى تيار مباشر (نابض) باستخدام السيلينيوم وأشباه الموصلات وصمامات السيليكون. يتكون من جزأين رئيسيين: محول بجهاز لتنظيم تيار أو جهد اللحام ووحدة مقوم مجمعة وفقًا لدائرة جسر ثلاثية الطور.

تتمثل مزايا المقومات في الكفاءة العالية ، وخسائر عدم التحميل المنخفضة نسبيًا ، وعدم وجود أجزاء دوارة والتشغيل الهادئ ، وتوحيد حمل الطور ، والوزن المنخفض ، وإمكانية استبدال الأسلاك النحاسية بأخرى من الألومنيوم. ومع ذلك ، يجب أن يؤخذ في الاعتبار أن الدوائر القصيرة طويلة الأجل تشكل خطورة على المقومات وأنها حساسة لتقلبات الجهد في الشبكة. تعد مقومات اللحام أكثر اقتصادا من محولات اللحام. في الجدول. يُظهر 212 البيانات الفنية للمعدلات.

مقومات اللحام VS و VDG ذات الخصائص الخارجية الصلبة مصممة للحام الكهربائي القابل للاستهلاك المحمي بالغاز ، اللحام القوسي المغمور الأوتوماتيكي وشبه الأوتوماتيكي ، والأسلاك ذات القلب المتدفق ، إلخ. فهي بسيطة التصميم وموثوقة في التشغيل.

يتم إنتاج المقومات ذات الخصائص الخارجية المتساقطة من أنواع VSS و VKS و VD.

مقومات اللحام VSU و VDU هي مصادر طاقة قوس عالمية. إنها مصممة لتشغيل قوس اللحام القوسي المغمور الأوتوماتيكي وشبه الأوتوماتيكي ، في غاز التدريع ، والأسلاك ذات القلب المتدفق ، وكذلك اللحام القوسي اليدوي.

لأداء أعمال اللحام بمنشآت معهد اللحام الكهربائي. طورت E. O. Patona مقوم لحام محمول VZh-2M ، مصمم لتشغيل الآلات الأوتوماتيكية وشبه الأوتوماتيكية للحام القوسي المفتوح في غاز التدريع لوصلات الأنابيب بقطر 20-100 مم. وزن المعدل 50 كجم. السمة الخارجية - الغمس بلطف ؛ عدد خطوات التحكم - 9. مقومات اللحام كل 3 أشهر. يجب تنظيفها من الأوساخ والأتربة عن طريق النفخ بالهواء المضغوط. يتم تشحيم جميع أجزاء الاحتكاك في آليات المعدل مرتين في السنة. يجب أن تكون المروحة دائمًا في حالة عمل جيدة لتجنب ارتفاع درجة حرارة عناصر أشباه الموصلات وفشل المعدل.

تتكون محولات اللحام DC من محرك كهربائي غير متزامن ومولد DC مجمعين في مبيت واحد. يكون دوار المحرك وحافظة المولد على نفس العمود. المحول مركب على إطار أو على عجلات. تنقسم محولات اللحام إلى محطة واحدة ومتعددة المحطات وثابتة ومتحركة.

"عند تنفيذ أعمال البناء والتركيب ، يتم استخدام محول اللحام المتنقل PSO-500 على نطاق واسع. إنه مصمم للحام القوسي اليدوي ولحام القوس المغمور شبه الأوتوماتيكي والأوتوماتيكي

3. طرق اللحام بالقوس الكهربائي

يُفهم وضع اللحام على أنه مجموعة من المعلمات التي يتم التحكم فيها والتي تحدد ظروف اللحام. تنقسم معلمات وضع اللحام إلى أساسية وإضافية. تشمل المعلمات الرئيسية لوضع اللحام القوسي اليدوي قطر القطب ، وحجم التيار ونوعه وقطبيته ، والجهد على القوس ، وسرعة اللحام. تتضمن العناصر الإضافية قيمة التمسك بالقطب الكهربائي ، وتكوين وسمك طلاء القطب ، وموضع القطب الكهربي وموضع المنتج أثناء اللحام.

يتم اختيار قطر القطب وفقًا لسمك المعدن ، وساق التماس ، وموضع التماس في الفضاء.

النسبة التقريبية بين سمك المعدن S وقطر القطب دي عند اللحام في الموضع السفلي من التماس هي:

S ، مم ...... 1-2 3-5 4-10 12-24 30-60

de، mm .... 2-3 3-4 4-5 5-6 6-8

تعتمد القوة الحالية بشكل أساسي على قطر القطب ، ولكن أيضًا على طول جزء العمل وتكوين الطلاء وموضع اللحام. كلما زاد التيار ، زاد الأداء ، أي كمية أكبر من المعدن المترسب: G = anIsvt ، حيث G هي كمية المعدن المترسب ، g ؛ ar - معامل الترسيب ، g / (A * h) ؛ Iw - تيار اللحام ، A ؛ الوقت تي ، ح

ومع ذلك ، مع التيار الزائد لقطر قطب كهربائي معين ، يسخن القطب بسرعة فوق الحد المسموح به. مما يؤدي إلى انخفاض جودة التماس وزيادة تناثره. مع عدم كفاية التيار ، يكون القوس غير مستقر ، وغالبًا ما ينكسر ، وقد يكون هناك نقص في الاختراق في التماس. يمكن تحديد القيمة الحالية بالصيغ التالية: عند اللحام الفولاذ الإنشائيللأقطاب التي يبلغ قطرها 3-6 مم معرف \ u003d (20 + 6de) دي ؛ للأقطاب التي يقل قطرها عن 3 مم Id = 30de ، حيث de هو قطر القطب ، مم. اللحامات الرأسية و المواقف العلويةيتم إجراؤها ، كقاعدة عامة ، بأقطاب كهربائية لا يزيد قطرها عن 4 مم. في هذه الحالة ، يجب أن تكون القوة الحالية أقل بنسبة 10-20٪ من قوة اللحام في الموضع السفلي. يختلف جهد القوس في نطاق ضيق نسبيًا - 16-30 فولت.

4. تقنية اللحام فيكل المواقف المكانية

يجب أن تسعى طبقات اللحام جاهدة ليتم إجراؤها في الموضع السفلي ، حيث يكون معظمها الظروف المواتيةلدرزات ذات نوعية جيدة.

هذا يرجع إلى حقيقة أن المعدن المنصهر للقطب الكهربائي ينتقل إلى البركة في اتجاه الجاذبية ، وسطح حوض اللحام في وضع أفقي. بالإضافة إلى ذلك ، في الموضع السفلي ، يكون من الأنسب للعامل إجراء اللحام ، ومن السهل مراقبة العملية.

ترجع جودة الوصلات الملحومة بدون حواف مشطوفة إلى الاختيار الصحيح لقطر القطب الكهربائي والتيار. يتم لحام الوصلات ذات الأخدود على شكل حرف U ، اعتمادًا على سمك المعدن ، بطبقة واحدة أو طبقات متعددة. على التين. يوضح الشكل 8 مكان إثارة القوس وحركة نهاية القطب أثناء اللحام في ممر واحد من المفصل مع أخدود على شكل حرف V من الحواف (في المنتجات الهامة ، يكون القوس متحمسًا فقط عند الحواف).

على الحواف المائلة للشطبة ، يتم إبطاء حركة القوس للحصول على الاختراق اللازم ، وعند جذر التماس يتم تسريعها لتجنب الاحتراق. بالنسبة للمنتجات التي يمكن الوصول إلى اللحام فيها من جانبين ، يتم تطبيق خط اللحام الخلفي على الجانب الخلفي ، بعد تنظيف جذر التماس مسبقًا من المعدن والأزيز والخبث.

أرز. الشكل 8. إثارة القوس ومسار حركة بعقب القطب أثناء اللحام في مسار واحد من المفصل باستخدام أخدود V

أرز. 9. ترتيب الخياطة في اللحام متعدد الطبقات

على التين. يوضح الشكل 8 ترتيب الخياطة في اللحام متعدد الطبقات. لا يختلف لحام X-groove عن لحام C-groove. للحصول على لحام عالي الجودة في اللحام متعدد الطبقات ، يجب ألا يتجاوز سمك الطبقة الأساسية 4-5 مم. في هذه الحالة ، يذوب المعدن الموجود في الطبقة الأساسية جيدًا ويصلب. مساحة المقطع العرضيعادةً ما يتم ربط F من الطبقة المترسبة بقطر القطب المستخدم.

يجب أيضًا لحام شرائح اللحامات في الموضع السفلي. هذه الطريقة تسمى اللحام "القارب" (الشكل 10).

أرز. 10. لحام القارب

أرز. 11. اللحامات فيليه اللحام

يتم نقل المعدن المنصهر للقطب عند لحام اللحامات الرأسية إلى الحمام في اتجاه عمودي على الجاذبية. لذلك ، لا يمكن الحصول على التماس عالي الجودة إلا من خلال حوض لحام صغير. اللحامات العمودية ملحومة بقوس أقصر ، ثم بفعل القوى التوتر السطحيبين معدن الحمام المنصهر وقطرة من معدن القطب هناك جاذبية متبادلة. عندما يمر معدن القطب في حوض اللحام ، تزداد كمية المعدن السائل فيه ، ويمكن أن يتسرب المعدن تحت تأثير الجاذبية. لتجنب ذلك ، يجب سحب القطب بسرعة لأعلى أو إلى الجانب حتى يتصلب المعدن. على التين. يوضح الشكل 5 مواضع القطب في اللحظات الفردية للحام التماس الرأسي. يتم إجراء اللحامات الرأسية ، كقاعدة عامة ، من الأسفل إلى الأعلى. الحفرة المتكونة في بداية اللحام ستحتفظ بقطرات المعدن المنصهر. يمكن إمالة القطب لأعلى أو لأسفل. عندما يميل القطب إلى أسفل ، يكون من السهل على العامل مراقبة عملية اللحام. عادة ما يستخدم اللحام من أعلى إلى أسفل للصفائح المعدنية الرقيقة. في هذه الحالة ، يتم تحفيز القوس عندما يكون القطب عموديًا على السطح المراد لحامه ، وبعد تكوين قطرة من المعدن ، ينحرف القطب إلى أسفل ، مما يمنع المعدن المنصهر من التدفق بقوس قصير.

أرز. 12. مواضع (أ ، ب ، ج) من القطب عند لحام خط لحام عمودي من أسفل إلى أعلى

اللحامات الأفقية أكثر صعوبة في اللحام من اللحامات العمودية. لمنع تصريف المعدن المنصهر ، لا تكون الحواف الموجودة على الصفيحة السفلية مشطوفة. للغرض نفسه ، يبدأ اللحام عند حافة الصفيحة السفلية ، ثم يتم لحام جذر الأخدود ، وبعد ذلك يتم نقل القوس إلى حافة الصفيحة العلوية (الشكل 7). يوضح الشكل إجراء لحام التماس الأفقي باستخدام F-groove. 8. لحام العمودي و طبقات أفقيةيتم تقليل التيار بنسبة 10-20٪ مقارنة باللحام في الموضع السفلي.

تعتبر طبقات السقف أكثر صعوبة من غيرها ، حيث يميل المعدن المنصهر باستمرار إلى التدفق من حوض اللحام. يتطلب هذا الظرف من عامل اللحام الحفاظ على أقصر قوس ممكن أثناء عملية اللحام بأكملها. مراحل نقل السقوط من القطب إلى حوض اللحام في لحام السقفهو مبين في الشكل. 53. يجب أن يكون ميل القطب إلى اتجاه اللحام 10 - 15 درجة (0.17 - 0.25 راد). يوصى باستخدام الأقطاب الكهربائية ذات الطلاء المقاوم للحرارة. يتأخر الانصهار إلى حد ما عن قضيب الإلكترود ، ويشكل الطلاء غمدًا في نهاية القطب ، مما يوفر نقلًا أكثر توجيهًا للمعادن ، وبالتالي يسهل عملية اللحام. عند وصلات اللحام بالسقف ، يتم تقليل التيار بنسبة 20-25٪ مقارنة باللحام في الموضع السفلي.

أرز. 13. لحام اللحامات العمودية من أعلى إلى أسفل

أرز. 14. حركة القطب عند لحام خط أفقي

لحام الصفائح المعدنية. يجب إجراء لحام المعدن بسمك 1.5-3 مم العاصمةعكس القطبية. على ال التيار المتناوباللحام ممكن فقط باستخدام المذبذبات. يتم إجراء اللحام بإغلاق قوس دوري من خلال القطرات المنصهرة من القطب الكهربائي. يتم صهر المعدن الأساسي إلى العمق الكامل وحتى يتدفق قليلاً إلى الجانب الخلفي.

درزات اللحام بأطوال وسماكات مختلفة. حسب الطول ، تنقسم اللحامات إلى قصيرة (حتى 300 مم) ومتوسطة الطول (300-1000 مم) وطويلة (أكثر من 1000 مم). اللحامات القصيرة ملحومة من البداية إلى النهاية في اتجاه واحد. اللحامات ذات الطول المتوسط ملحومة في أقسام (1-6) من المنتصف إلى نهايات التماس أو بطريقة متدرجة عكسية. يتم تحديد طول المقاطع بحيث يمكن لحام كل منها بعدد صحيح من أقطاب كهربائية. للحام طبقات طويلةيتم أيضًا استخدام طريقة الخطوة العكسية 1L1H ، مما يجعل من الممكن إذابة الأجزاء الأولية من اللحامات جيدًا وتقليل التواء المنتج.

أرز. 15. أوضاع (1 ، 2 ، 3) من القطب عند لحام خط اللحام الأفقي

أرز. 16. مخطط نقل القطرات المعدنية أثناء لحام السقف

أرز. 17. درزات اللحام متوسطة الطول - أقسام من المنتصف إلى الأطراف. ب - في خطوة عكسية

أرز. 18. لحام "منزلق"

لفرض طبقات طويلة ذات سماكة كبيرة ، يتم استخدام طريقة اللحام "الانزلاق" أو "الشلال". عند اللحام باستخدام "منزلق" (الشكل 11) ، في مقطع طوله 200-300 مم ، يتم وضع الطبقة الأولى من خط اللحام في المنتصف. بعد ذلك ، بالتراجع عن 200-300 مم من بدايتها ، قم بلحام هذا الجزء إلى بداية الطبقة الأولى ، وقم بتغطية الطبقة الأولى والانتهاء من اللحام على مسافة 200-300 مم من نهاية الطبقة الأولى. يتم ترتيب جميع الطبقات اللاحقة بنفس الترتيب حتى تصل إحداها إلى سماكة التماس المحسوبة. بعد ذلك ، يتم لحام الأجزاء الأقصر بالفعل في المناطق التي لا تحتوي بعد على سمك التماس المحسوب. عند اللحام في سلسلة متتالية ، يتم وضع قطعة من الطبقة الأولى بطول 200-300 مم في نهاية اللحام. بعد ذلك ، يتم إجراء اللحام في تسلسل مماثل للحام باستخدام "شريحة".

5. أمان

غالبًا ما يؤدي انتهاك لوائح السلامة أثناء اللحام إلى أكثر العواقب المؤسفة - الحرائق والانفجارات ، ونتيجة لذلك ، الإصابات والوفيات.

الإصابات التالية ممكنة أيضًا أثناء اللحام - التلف صدمة كهربائية، والحروق من الخبث وقطرات المعادن ، والإصابات الميكانيكية.

لمنع كل هذه الأحكام ، من المهم التقيد الصارم بالتدابير الاحترازية.

1. عزل موثوق لجميع الأسلاك المتصلة بمصدر الطاقة للمصدر الحالي وقوس اللحام ، وجهاز أجهزة التبديل المغلقة هندسيًا ، وتأريض العلبة آلة لحام. التأريض يخضع لـ: حالات الإمداد بالطاقة ، صندوق المعدات ، المساعد معدات كهربائية. يجب ألا يقل المقطع العرضي للأسلاك الأرضية عن 25 مم 2. لا يتم توصيل وفصل وإصلاح معدات اللحام إلا بواسطة الكهربائي المناوب. عمال اللحام ممنوعون من القيام بهذا العمل.

2. استخدام قواطع دوائر الجهد العالي في مصادر الطاقة ، والتي ، في لحظة التباطؤ ، تكسر دائرة اللحام وتزود الحامل بجهد 12 فولت.

3. جهاز موثوق به لحامل الإلكترود مع عزل جيد ، مما يضمن عدم حدوث تلامس عرضي للأجزاء الحاملة للتيار الكهربي مع قطعة العمل المراد لحامها أو يدي اللحام (GOST 14651-69). يجب أن يتمتع حامل القطب الكهربائي بقوة ميكانيكية عالية وأن يتحمل ما لا يقل عن 8000 مشبك قطب كهربائي.

4. العمل في ملابس وقفازات جافة جيدة. عند العمل في المقصورات الضيقة والأماكن الضيقة ، من الضروري استخدام الجرموق المطاطي والسجاد ، ومصادر الإضاءة بجهد لا يزيد عن 6-12 فولت.

5. عند العمل على تركيبات شعاع الكاثود ، يتم منع خطر التلف الناتج عن امتصاص الأشعة السينية الصلبة (شبه كاملة) للإشعاع الضار المصاحب لحرق القوس الكهربائي. يعتبر شعاع الضوء لمولدات الكم (الليزر) خطيرًا بشكل خاص من حيث الضرر الذي يلحق بالعيون ، حيث يمكن لأشعة الليزر المنعكسة أن تسبب ضررًا شديدًا للعينين والجلد. لذلك ، تحتوي أجهزة الليزر على أجهزة آلية تمنع حدوث مثل هذا الضرر ، ولكنها تخضع للالتزام الصارم بتعليمات الإنتاج من قبل مشغلي اللحام الذين يعملون في هذه التركيبات.

يتم تغطية النظارات الواقية التي يتم إدخالها في الدروع والأقنعة من الخارج بزجاج بسيط لحمايتها من تناثر المعدن المنصهر. الدروع مصنوعة من المعدن العازل - الألياف ، والخشب الرقائقي ، ويجب أن تحمي تمامًا وجه ورأس ماكينة اللحام من حيث الشكل والحجم (GOST 1361-69).

لإضعاف التباين الحاد بين سطوع القوس والسطوع المنخفض للجدران الداكنة (الكبائن) ، يجب طلاء الأخيرة بألوان فاتحة (رمادي ، أزرق ، أصفر) مع إضافة أكسيد الزنك إلى الطلاء من أجل تقليل انعكاس الأشعة فوق البنفسجية للقوس المتساقط على الجدران.

عند العمل خارج الكابينة ، يجب استخدام الواقيات والشاشات المحمولة لحماية أعين الآخرين واللحام العاملين والعاملين المساعدين.

منع مخاطر تناثر المعدن المنصهر والخبث. البقع المعدنية المنصهرة المتكونة أثناء اللحام بالقوس الكهربائي تصل درجة حرارتها إلى 1800 درجة. ج- التي تتلف فيها الملابس من أي قماش. للحماية من مثل هذه البقع ، عادة ما تستخدم وزرة (بنطلون وسترة وقفازات) مصنوعة من قماش أو قماش خاص. لا ينبغي ثني السترات أثناء العمل في البنطلونات ، ويجب أن تكون الأحذية ذات سطح أملس حتى لا تدخل بقع المعدن المنصهر داخل الملابس ، حيث من الممكن حدوث حروق شديدة في هذه الحالة.

للحماية من التلامس مع الأرض الرطبة والباردة والثلج ، وكذلك مع المعدن البارد أثناء العمل في الهواء الطلق وفي الداخل ، يجب تزويد عمال اللحام بفراش دافئ وحصائر ومنصات للركبة ومساند للذراعين مصنوعة من مواد مقاومة للحريق بطبقة مرنة.

الوقاية من التسمم بالغازات والأيروسولات الضارة المنبعثة أثناء اللحام. الحرارةالقوس (6000-8000 درجة مئوية) يؤدي حتما إلى حقيقة ذلك الجزء سلك لحام، الطلاءات ، التدفقات تذهب إلى حالة بخار. تتكثف هذه الأبخرة ، التي تدخل الغلاف الجوي للورشة ، وتتحول إلى رذاذ تكثيف ، تكون جزيئاته قريبة من الدخان من حيث التشتت وتدخل بسهولة إلى الجهاز التنفسي للحاميين. تمثل هذه الهباء الجوي الخطر المهني الرئيسي الذي يتعرض له عمال اللحام. تعتمد كمية الغبار في منطقة تنفس عامل اللحام بشكل أساسي على طريقة اللحام والمواد التي يتم لحامها ، ولكن إلى حد ما يتم تحديدها أيضًا حسب نوع الهياكل. يعتمد التركيب الكيميائي لغبار اللحام الكهربائي على طرق اللحام وأنواع المواد الأساسية ومواد اللحام.

هناك متطلبات صارمة في مجال التهوية أثناء أعمال اللحام. لالتقاط رذاذ اللحام في أعمدة ثابتة ، وحيثما أمكن ، في غير الثابتة ، من الضروري تركيب عوادم محلية على شكل غطاء دخان من لوحة رأسية أو مائلة ذات شفط موحد لمنضدة مع عادم تحت الشبكة ، عند لحام الهياكل التسلسلية كبيرة الحجم على الموصلات ، والمتلاعبين ، وما إلى ذلك. • يجب أن يتم بناء الامتصاص المحلي مباشرة في هذه الأجهزة. في اللحام القوسي المغمور الأوتوماتيكي ، في غازات التدريع ، لحام الخبث الكهربائي ، يتم استخدام الأجهزة مع غازات العادم المحلية.

عند استخدام الأسطوانات ذات الغازات المضغوطة ، من الضروري مراعاة تدابير السلامة المقررة: لا تسقط الأسطوانات ، ولا تقم بتثبيتها بالقرب من أجهزة التسخين ، ولا تخزن الأسطوانات التي تحتوي على الأكسجين والغازات القابلة للاحتراق معًا ، وتخزين الأسطوانات في وضع رأسي. عندما تتجمد الرطوبة في مخفض أسطوانة ثاني أكسيد الكربون ، قم بتسخينها فقط من خلال سخان كهربائي خاص أو لفها بقطعة قماش مبللة بالماء الساخن. يُمنع منعًا باتًا تدفئة أي أسطوانات بها غازات مضغوطة بلهب مكشوف ، لأن هذا يؤدي حتمًا تقريبًا إلى انفجار الأسطوانة.

عند إجراء أعمال اللحام على الحاويات المستخدمة سابقًا ، يلزم تحديد نوع المنتج المخزن ووجود مخلفاته. يعد التنظيف الشامل للوعاء من بقايا المنتج والغسيل مرتين أو ثلاث مرات بمحلول قلوي بنسبة 10٪ أمرًا إلزاميًا ؛ كما أن النفخ اللاحق بالهواء المضغوط ضروري أيضًا لإزالة الروائح التي يمكن أن تؤثر سلبًا على عامل اللحام.

يُمنع منعًا باتًا تطهير الحاويات بالأكسجين ، وهو ما يُحاول أحيانًا ، لأنه في هذه الحالة ، يؤدي دخول الأكسجين على ملابس وجلد عامل اللحام مع أي مصدر مفتوح للنار إلى اشتعال شديد للملابس ويؤدي إلى حروق قاتلة.

يوجد خطر الانفجار أيضًا عند أداء العمل في غرف تحتوي على كمية كبيرة من المواد العضوية الشبيهة بالغبار (دقيق الطعام ، الخث ، الفحم). يمكن أن يؤدي هذا الغبار عند تركيز معين إلى انفجار قوة كبيرة. بالإضافة إلى التهوية الشاملة ، يتطلب اللحام في هذه الغرف تصريحًا خاصًا من إدارة الإطفاء.

منع الحريق من المعدن المنصهر والخبث. توجد مخاطر نشوب حرائق لهذا السبب في الحالات التي يتم فيها إجراء اللحام على غطاء معدني من الخشب أو مواد عازلة قابلة للاحتراق ، أو على سقالات خشبية ، أو بالقرب من المواد القابلة للاشتعال ، وما إلى ذلك. يجب عدم السماح بجميع خيارات اللحام هذه.

الوقاية من الإصابات المصاحبة لعمليات التجميع والنقل (إصابات ميكانيكية). من المهم إدخال الميكنة والأتمتة المتكاملة ، مما يقلل بشكل كبير من مخاطر الإصابات من هذا النوع.

الأسباب الرئيسية للإصابات أثناء التجميع واللحام: عدم وجود مركبات لنقل الأجزاء الثقيلة والمنتجات ؛ عطل في السيارة خلل في أجهزة تزوير ؛ الأدوات المعيبة: المطارق الثقيلة ، والمطارق ، والمفاتيح ، والأزاميل ، وما إلى ذلك ، ونقص نظارات الأمان عند تنظيف اللحامات من الخبث ؛ عدم وجود وزرة ومعدات واقية أخرى.

التدابير الأمنية في هذه الحالة: يجب فحص جميع الوسائل والأدوات المحددة بشكل دوري ؛ يجب أن يتم تنفيذ أعمال التزوير من قبل أشخاص خضعوا لتعليمات خاصة ؛ يجب أن يُطلب من العمال الامتثال لجميع لوائح السلامة ، بما في ذلك العمل بالبدلات والقفازات ؛ استخدام وسائل التهوية الفردية (عند الضرورة) ، إلخ. إن إدخال الميكنة والأتمتة المعقدة له أهمية كبيرة ، مما يقلل بشكل كبير من مخاطر الإصابات من هذا النوع.

لتسهيل عمل عمال اللحام ، يجب مراعاة التوصيات التالية:

1. يجب أن يتم تجميع ولحام المقاطع الكبيرة في أماكن وأسرة وحوامل متخصصة ، مع توفير ممرات كافية على كل جانب من جوانب الهيكل.

2. عند لحام أقسام الحجم على ارتفاع ، من الضروري ترتيب السقالات مع موقع معدات اللحام خارج مكان عمل عامل اللحام.

3. يجب أن يتم تأريض كل المعدات التي قد يتم تنشيطها في حالة معيبة بشكل فردي بموجه إلى أرضية واقية مشتركة.

4. يجب أن يتم الإشراف على جميع تركيبات اللحام بواسطة عامل تركيب. فقط الضابط المجرب له الحق في تصحيح العيوب في معدات اللحام الكهربائي.

5. عند لحام المنتجات كبيرة الحجم ، يجب استخدام شاشات واقية لحماية موقع اللحام من الممرات المشتركة.

استضافت على Allbest.ru

...وثائق مماثلة

تصنيف وتعيين الأقطاب الكهربائية المطلية للحام القوسي اليدوي. جهاز محول اللحاموالمقوم. اختيار طريقة اللحام. تقنية اللحام بالقوس اليدوي. ترتيب العمل. عملية الاشتعال وهيكل القوس الكهربائي.

العمل المخبري ، تمت الإضافة في 12/22/2009

تكنولوجيا إنتاج اللحام. تاريخ التطور إنتاج اللحام. مواصفات اللحام بقوس الأرجون ونطاقه. تطبيق ومزايا وعيوب لحام الأرجون القوسي. الخصائص المقارنة لمعدات هذا النوع من اللحام.

الملخص ، تمت الإضافة في 18/05/2012

جوهر عملية اللحام القوسي في غازات التدريع. وصف البناء الملحوم. تبرير اختيار المادة ونوع الإنتاج والمعدات. طرق حساب اللحام. سلامة، تدابير مكافحة الحرائقوحماية البيئة.

ورقة مصطلح ، تمت الإضافة في 02/13/2012

تصنيف اللحام بالصهر الكهربائي يعتمد على درجة ميكنة عملية اللحام ، نوع التيار ، القطبية ، خصائص القطب ، نوع حماية منطقة اللحام من الهواء الجوي. ميزات اللحام القوسي المغمور والغازات الواقية.

عرض تقديمي ، تمت إضافة 01/09/2015

تكنولوجيا اللحام القوسي في غازات التدريع وخصائص المواد الخام والمنتجات. تحليل تكاليف المعيشة والعمالة السابقة من أجل تحديد خيار التنمية العملية التكنولوجية. مكانة تكنولوجيا اللحام بالقوس الكهربائي في هيكل مجمع بناء الماكينات.

ورقة مصطلح ، تمت الإضافة في 01/19/2013

تحديد قابلية اللحام للمواد المستخدمة واختيار مواد ومعدات الحشو. وحدة لحام للجزء العلوي السفلي والعلوي. حساب طريقة اللحام اليدوي بالقوس الكهربائي. خريطة للعملية التكنولوجية لعقدة اللحام A Ar-C17 وفقًا لـ GOST 14771-76.

ورقة مصطلح تمت إضافتها في 02/20/2013

طريقة لحساب اللحام القوسي اليدوي في مفصل بعقب 3VS3ps الصلب. تعريف التركيب الكيميائيوخصائص معدن معين ووقت احتراق القوس وسرعة اللحام. اختيار مرشح لتيار اللحام والمحول المقابل.

الملخص ، تمت الإضافة في 06/04/2009

تطبيق اللحام تحت طبقة من التدفق الموصّل كهربائياً للحام الآلي. مزايا طريقة اللحام بالقوس المغمور وقيود النطاق. أنواع اللحامات النموذجية. التركيبات الأوتوماتيكية للحام القوسي والسطوح ، أوضاع التشغيل.

كتاب تمت الإضافة في 03/06/2010

وصف الجوهر المادي للحام القوسي اليدوي بإلكترود مطلي. الجوهر المادي لعملية اللحام. المواد الأساسية والإضافية ، العوامل الضارة. تأثير العناصر الكيميائيةلقابلية اللحام. حساب معلمات طريقة عملية اللحام.

ورقة مصطلح ، تمت إضافتها في 12/05/2011

جوهر وميزات ونطاق لحام القوس المغمور. معدات ومواد لحام القوس المغمور. تقنية اللحام بالقوس الأوتوماتيكي ، مزاياها وعيوبها الرئيسية. احتياطات السلامة عند القيام بأعمال اللحام بالقوس الكهربائي.