نوع التوصيل عند اللحام. وصلات ملحومة - وصلات ملحومة. لحام القوس المغمور

أنواع الوصلات والدرزات الملحومة

هناك الأنواع الرئيسية التالية من الوصلات الملحومة: تناكب ، تداخل ، نقطة الإنطلاق ، زاوية ، مشقوقة ، نهاية ، مع تراكبات ، براشيم كهربائية.

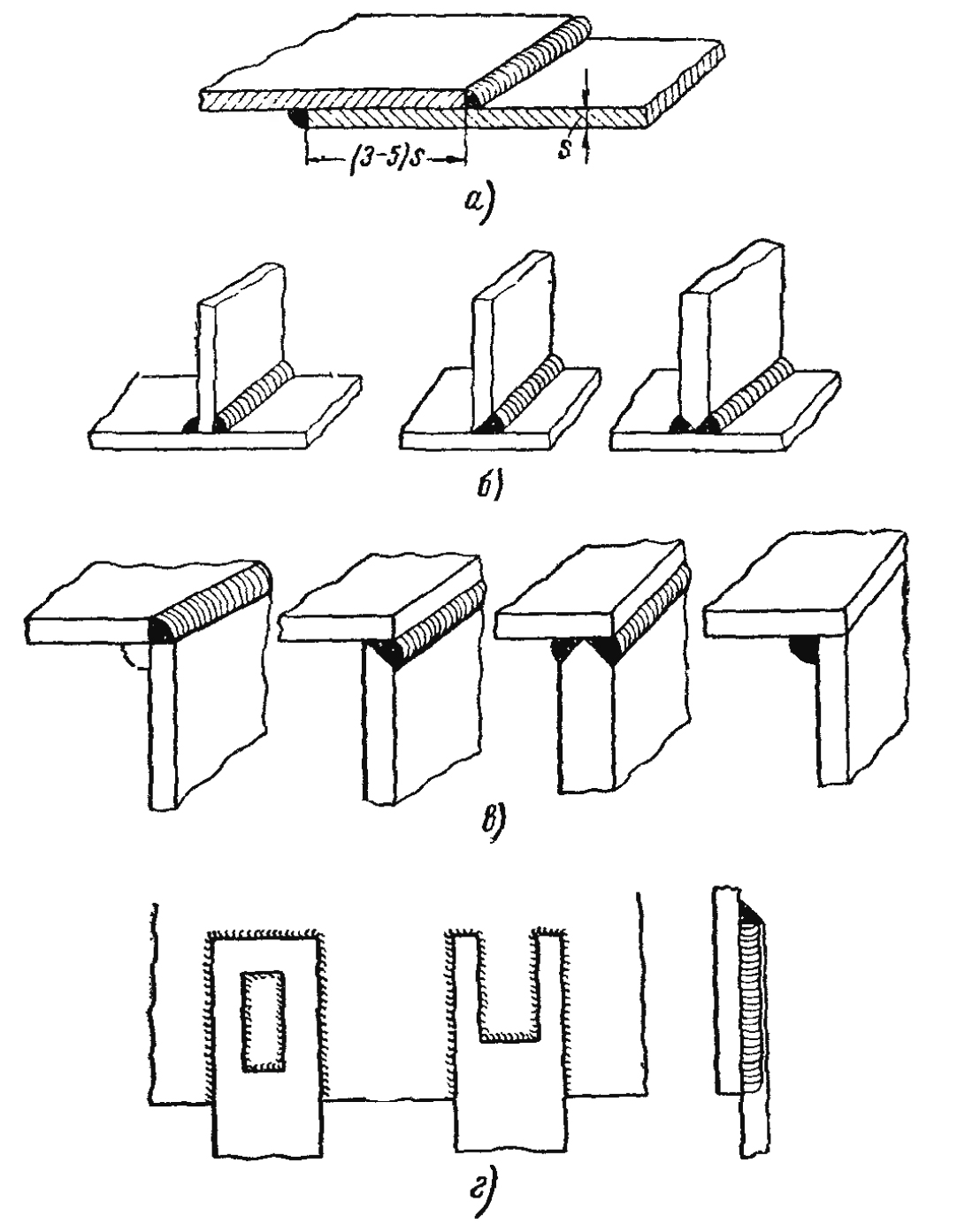

الوصلات التناكبية (الشكل 1) هي الأكثر شيوعًا في جميع طرق اللحام تقريبًا ، لأنها تعطي أدنى ضغوط وتشوهات جوهرية أثناء اللحام.

انزلاق ألواح اللحام إلى 8 طبقات متباعدة 3 مم في الاتجاه العرضي ، تم تحضير العينات لاختبار الشد ، والتحليل الكيميائي لفيكرز. تم إجراء التوصيف المعدني أيضًا على أساس الوصلات المعدنية والملحومة.

إن استخدام شطبة ضيقة لزيادة الإنتاجية في لحام الفولاذ المدروس لم يؤثر سلباً على خواص الوصلة ، ومع ذلك زاد من احتمال عدم الانصهار على وجه الشطبة. من خلال فصل الألواح الملحومة إلى 8 طبقات متباعدة 3 مم في الاتجاه العرضي ، تم تحضير العينات لاختبار الشد والتحليل الكيميائي لفيكرز. بالإضافة إلى ذلك ، تم إجراء التوصيف المعدني على عينات من المعدن الأساسي والمفاصل الملحومة.

تستخدم مفاصل المؤخرة بشكل أساسي في الهياكل المصنوعة من صفيحة معدنية. إنها تتطلب أقل استهلاك للقاعدة والمعدن المترسب ووقت اللحام ، ويمكن أن تكون متساوية في القوة مع المعدن الأساسي. ومع ذلك ، عند التنفيذ المفاصل بعقبأنت بحاجة إلى إعداد شامل ودقيق إلى حد ما لألواح اللحام وتركيبها مع بعضها البعض.

لم يؤثر اعتماد الأخدود الضيق لتحسين أداء اللحام بشكل سلبي على خصائص الوصلة ، ومع ذلك ، زاد احتمال عدم ذوبان الوجه. يتطلب التنقيب عن النفط في البحر عددًا كبيرًا من الأنابيب الفولاذية لإنتاج النفط والغاز في كل من الأعماق والبرية. ظروف الإجهاد الميكانيكية صعبة بشكل عام بسبب ضغط مرتفعتتطلب قوة ميكانيكية عالية وسماكة فولاذية كبيرة نسبيًا لتحسين مقاومة الانهيار.

يمكنك ملاحظة تمثيل تخطيطي لهندسة الغرف. توضح صورة اللحامات الموضحة في الرسم التوضيحي الفرق بين اللحامات في الشرطين. تم إجراء التحليل كل 1 مم على طول المقطع العرضي في مركز اللحام ، بدءًا من ممر الإنهاء ، ومن المعالجة الآلية ، تم تضمين المفصلة بأكملها.

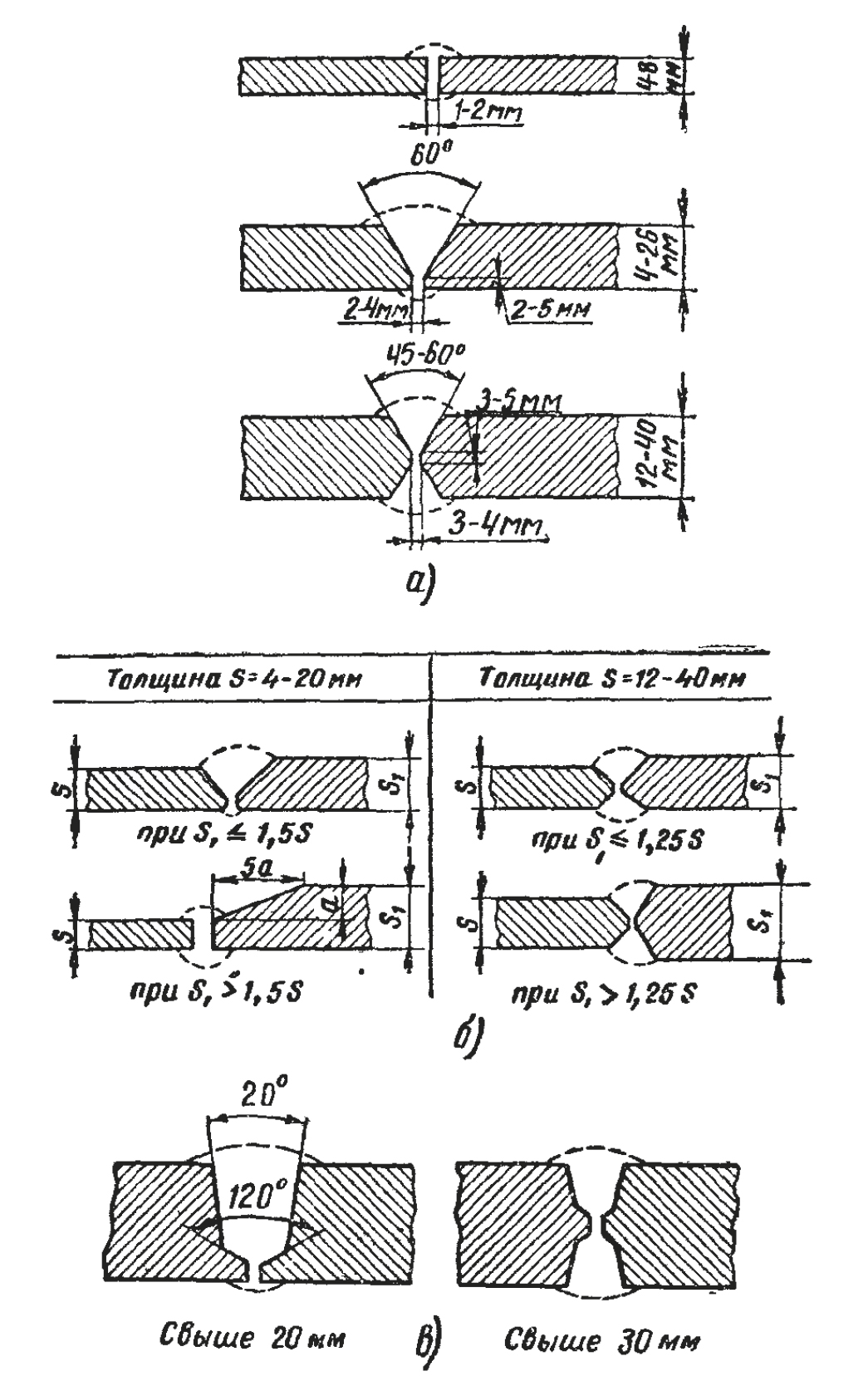

في اللحام القوسي اليدوي للصفائح الفولاذية بسمك 4-8 مم ، يمكن قطع الحواف بزوايا قائمة على السطح. في هذه الحالة ، يتم وضع الأوراق مع فجوة I-2 مم.

بدون حواف مشطوفة ، يمكن لحام الصفائح حتى 3 مم في جانب واحد وحتى 8 مم في اللحام على الوجهين في المؤخرة.

يتم ربط الصفائح التي يتراوح سمكها من 4 إلى 26 مم في مفصل تناكبي مع حواف مشطوفة من جانب واحد أثناء اللحام اليدوي بالقوس الكهربائي. يسمى هذا النوع من تحضير الحواف على شكل حرف V. يتم توصيل الأوراق التي يتراوح سمكها من 12-40 مم أو أكثر بحافة مزدوجة الجوانب من الحواف ، تسمى على شكل X.

تم استبعاد نتائج الطبقة الثامنة بسبب التداخل الكبير للمعدن الأساسي في التحليل. تم عمل 16 عينة أخرى ذات حجم صغير. تم تصنيع جميع عينات الشد بلحام بطول قابل للاستخدام. كما هو مبين في الشكل ، تم قطع درزتي كل شطب في طبقات متناوبة بحيث يتم قطع كل شيء المقطع العرضييمكن اختبار شد اللحام ، حيث يؤدي تحضير العينة إلى فقد المواد ، وسيكون من المستحيل صنع ثمانية أجسام بعينة واحدة فقط من كل نوع مائل.

هذه الطبقات هي نفسها للتحليل الكيميائي واختبار الشد. بمجرد تحديد الفواصل ، تم فصل نوعي المفاصل عبر الحبل للتقييم العياني لنوع الكسر في عدة أقسام. الجدول 3 التركيب الكيميائي للمعدن الأساسي كما هو محدد.

يتم إجراء تقليص الحواف من أجل منع تدفق المعدن أثناء (الاحتراق). يتم ترك فجوة بين الحواف المراد لحامها لتسهيل اختراق جذر اللحام (الأجزاء السفلية من الحواف). من الأهمية بمكان بالنسبة لجودة اللحام الحفاظ على عرض فجوة موحد بطول التماس بالكامل ، أي الحفاظ على توازي الحواف.

النتائج التي تم الحصول عليها من اختبارات الشد على عينات من المعدن الأساسي والمفصل الكامل موضحة في الشكل. الجدول 5 نتائج متوسط قيم اختبار الشد للمعدن الأساسي وعينات المفصل الكامل. النتائج التي تم الحصول عليها من اختبارات الشد للعينات الصغيرة ، في طبقات من المفاصل ، موضحة في الشكل.

بالنسبة لجميع الحالات الثلاث ، حدث الكسر في معدن اللحام. في كل هذه الحالات يكون عدم انصهار معدن اللحام مما يبرر تباين النتائج والقيم المنخفضة نسبيًا الخواص الميكانيكية. في كلتا الحالتين ، لا يوجد ذوبان في معدن اللحام. كانت العينات الأطول تشوهًا أكثر ، وتراوحت النسبة المئوية للاستطالة لعينات المفصل الكاملة من 13.5٪ إلى 15.5٪. بالنسبة للعينات الصغيرة ، انخفضت هذه القيمة إلى 9.6٪ إلى 10٪. يتم تبرير هذه النتيجة من خلال الكسور في منطقة اللحام المعدنية لبعض العينات المستردة حيث أن لها تأثير تركيز إجهاد أكثر وضوحًا بسبب عدم الانصهار ، نظرًا لأن بعض الطبقات يتم تشكيلها لصنع بعض العينات ذات الحجم الفرعي تتطابق مع المناطق ذات التردد العالي لعدم الذوبان. كما هو موضح أدناه.

يتميز شطبة الوجهين (على شكل X) بمزايا أكثر من جانب واحد (على شكل حرف V) ، نظرًا لأنه مع نفس سماكة الألواح الملحومة ، سيكون حجم المعدن المودع أقل مرتين تقريبًا من الحواف ذات الجانب المشطوف. وفقًا لذلك ، سينخفض استهلاك الأقطاب الكهربائية والكهرباء أثناء اللحام. بالإضافة إلى ذلك ، يعطي شطبة على الوجهين تشويهًا أقل وضغوطًا متبقية أثناء اللحام مقارنة بالشطبة أحادية الجانب. لذلك ، يوصى بتوصيل الألواح التي يزيد سمكها عن 12 مم بشطبة على شكل X للحواف. ومع ذلك ، هذا ليس ممكنًا دائمًا بسبب تصميم المنتج وأبعاده.

بين المستويين 8 و 5 ، ينخفض معدل التبريد وتحدث إعادة التسخين بسبب الممرات المتتالية التي تكتسب قيم صلادة أقل. قد يكون حدوث زيادة في المواد القابلة للانصهار في شطبة ضيقة ناتجة عن صعوبة أكبر في وضع التوهج وكتلة أكبر من المواد لتدفق الحرارة على الجانب المستقيم. كان لنوع الشطبة تأثير على جزء الحجم من الفريت الحديدي الموجود في علم المعادن الكمي.

يلبي المعدن الأساسي الحد الأدنى من المتطلبات لمقاومة الخضوع وقوة الشد. من خلال تقليل سمك العينات تحت الشد لتحليل الطبقة ، فإنها تظهر سلوكًا بلاستيكيًا أقل بسبب تركيز الإجهاد بسبب نقص الذوبان في بعض الطبقات.

أرز. 1. المفاصل بعقب:

أ - صفائح من نفس السماكة ، ب - سماكات مختلفة ، ج - صفائح ذات سماكة كبيرة في اللحام متعدد الطبقات

باستخدام اللحام القوسي اليدوي للفولاذ بسمك يزيد عن 20 مم ، يمكن تقليل الزاوية المائلة بين الحواف من 60 إلى 45 درجة. يجب أن تكون الفجوة بين الحواف غير الحادة مساوية لـ 4 مم 9 ، مما يسهل اختراقها بشكل صحيح. يؤدي تقليل الزاوية المائلة للشطبة إلى تقليل حجم المعدن المترسب ، وبالتالي زيادة إنتاجية اللحام والاقتصاد في الإلكترود.

أدى نقص التسخين المسبق إلى معدل تبريد أعلى لممرات الجذور بالنسبة إلى ممرات التعبئة والتشطيب ، والتي ، نظرًا لارتفاع مكافئ الكربون من التخفيف الأعلى في هذه المنطقة ، يبرر ارتفاع قيم الصلابة الدقيقة المقاسة في ممرات الجذر من الشطبة. تم الاستنتاج أيضًا أنه في حالة الفولاذ قيد الدراسة ، فإن استخدام شطبة ضيقة تهدف إلى أداء لحام أعلى لم تؤثر سلبًا على خصائص المفصل.

حواف الألواح ذات السماكة غير المتساوية ، والمربوطة ببعضها البعض ، مائلة كما هو موضح في الشكل. 1 ، ب ، والورقة السميكة مشطوفة بدرجة أكبر.

عند الانضمام إلى الفولاذ السميك ، من أجل تقليل كمية المعدن المترسب ، يلجأون في بعض الحالات إلى شكل وعاء على شكل وعاء لتحضير الحواف: للسمك من 20 إلى 50 مم - من جانب واحد ، وأكثر من وجهين (الشكل . 1 ، و).

لحام القوس المغمور

ومع ذلك ، بالنسبة لظروف المدخلات الحرارية التي تم تقييمها ، أدى اعتماد شطبة ضيقة إلى زيادة حدوث عدم الانصهار على سطح مائل مستقيم. أحدث التطورات في أنابيب اللحام عالية الأداء. تطبيع المعالجة الحرارية في السلوك الميكانيكي للمعادن الفولاذية منخفضة السبائك.

مقاومة التعب ضد التعب بمختلف التركيبات المجهرية. سان كارلوس: جامعة ساو باولو. العوامل التي تؤثر على كفاءة التشغيل لبدء تشغيل الفريت الحديدي في الفولاذ عالي القوة اللحامات. أولو: جامعة أولو.

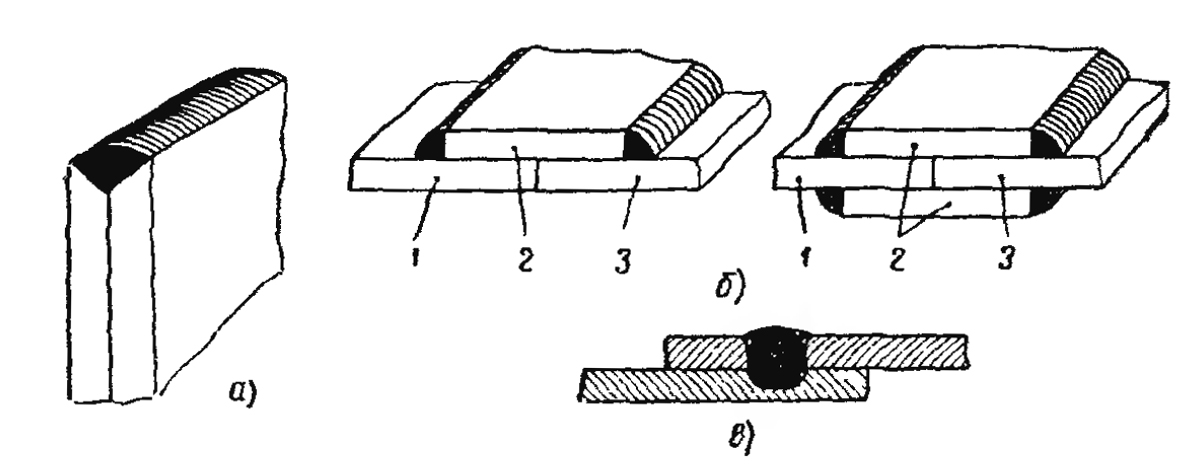

تستخدم مفاصل اللفة (الشكل 2 ، أ) في الغالب في لحام القوس بناء الهياكلمن الفولاذ بسمك لا يزيد عن 10-12 مم. لا تتطلب معالجة خاصة للحواف ، باستثناء قصها. مع مثل هذا الاتصال ، يوصى بلحام الصفائح على كلا الجانبين ، لأنه مع اللحام أحادي الجانب ، يمكن للرطوبة أن تدخل الفجوة بين الألواح والصدأ اللاحق للمعدن في هذا المكان.

يتم تبسيط تجميع المنتج وتحضير الألواح أثناء اللحام المتداخل ، ومع ذلك ، فإن استهلاك القاعدة والمعدن المودع أكبر مما هو عليه في اللحام التناكبي. في اللحام الكهربائي بمقاومة الأسطوانة والبقع ، يتم استخدام وصلات التداخل فقط.

تستخدم وصلات المحملة (الشكل 2 ، ب) على نطاق واسع في لحام القوس ؛ مصنوعة بدون حواف مشطوفة وذات حواف مشطوفة على جانب واحد أو على كلا الجانبين. يجب أن تحتوي الورقة الرأسية على حافة مقطوعة بشكل متساوٍ بدرجة كافية. مع تجليف من جانب واحد ومن جانبين لحافة الصفيحة الرأسية ، يتم ترك فجوة بمقدار 2-3 مم بين الألواح الرأسية والأفقية من أجل اختراق أفضل للصفائح الرأسية من خلال سمكها بالكامل. يتم استخدام شطبة من جانب واحد إذا كان تصميم المنتج لا يسمح باللحام اتصال نقطة الإنطلاقعلى كلا الجانبين.

تُستخدم وصلات الزاوية عند لحام حواف صفائح مُنتهية مسبقًا ومُوضحة في الشكل. 2 ، ج. تقع الأجزاء المراد لحامها بزاوية يمين أو زاوية أخرى ويتم لحامها على طول الحواف. تستخدم هذه الوصلات بشكل أساسي في لحام الخزانات التي تعمل تحت ضغط داخلي طفيف للغاز أو السائل. في بعض الأحيان يتم لحام مفاصل الزاوية أيضًا من الداخل ، كما هو موضح بالخط المنقط في الشكل. 2 ، ج (يسار).

تستخدم الوصلات المشقوقة (الشكل 2 ، د) عندما لا يوفر طول خط التداخل الطبيعي قوة كافية. تكون الوصلات المشقوقة من النوع المغلق أو المفتوح. عادة ما يتم القطع عن طريق قطع الأكسجين.

يتم عرض التوصيلات النهائية أو الجانبية في الشكل. 3 أ. ترتبط الصفائح بأسطحها ويتم لحامها في الأطراف المجاورة.

تظهر الوصلات مع التراكبات في الشكل. 3 ب. يتم لحام التراكب J؟ ، الذي يتداخل مع مفصل الألواح 1kZ ، على طول الحواف الجانبية لسطح الألواح. تتطلب هذه الوصلات استهلاكًا إضافيًا للمعادن للبطانات ، وبالتالي يتم استخدامها فقط في الحالات التي لا يمكن فيها ، لسبب ما ، استبدالها بمفاصل تناكبية أو مفصلية.

يظهر الاتصال بالمسامير الكهربائية في الشكل. 3 ، ج. بمساعدة المسامير الكهربائية ، يتم الحصول على وصلات قوية ولكن ليست ضيقة. يتم حفر الصفيحة العلوية ولحام الفتحة بحيث يتم التقاط الصفيحة السفلية. في اللحام القوسي المغمور الأوتوماتيكي ، لا يتم حفر الصفيحة العلوية ، إذا كان سمكها صغيرًا ، ويتم صهرها بواسطة قوس اللحام.

الوصلات الموصوفة نموذجية للحام القوسي اليدوي للفولاذ. عند اللحام بالغاز واللحام القوسي المغمور ولحام المعادن غير الحديدية منخفضة الانصهار وفي حالات أخرى ، قد يختلف شكل الحواف. سيتم تقديم المعلومات ذات الصلة عنها في الفصول اللاحقة عند وصف طرق اللحام هذه.

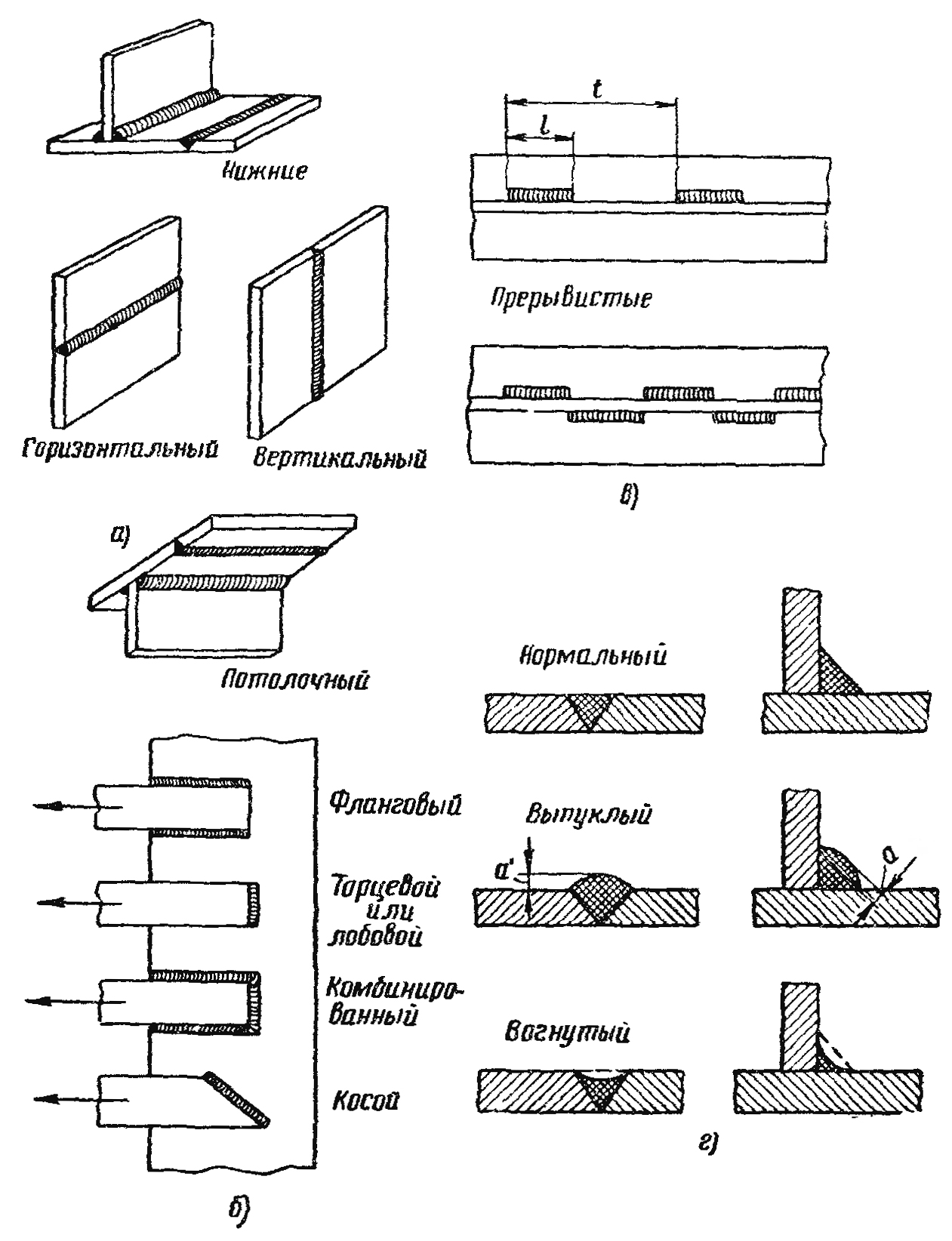

اللحامات مقسمة إلى المجموعات التالية:

1. حسب الموقع في الفضاء - السفلي والأفقي والعمودي والسقف (الشكل 4 ، أ). الأسهل أداءً هو التماس السفلي ، والأصعب هو السقف. يمكن إجراء درزات السقف بواسطة عمال اللحام الذين يتقنون هذا النوع من اللحام بشكل خاص. بكمل طبقات السقفلحام القوس أكثر صعوبة من اللحام بالغاز. اللحام الأفقي و طبقات عموديةعلى سطح عمودي أصعب إلى حد ما من لحام اللحامات السفلية.

2. فيما يتعلق بالجهود الحالية - الخاصرة أو النهائية أو الأمامية ، مجتمعة ومائلة (الشكل 4 ، ب).

3. حسب الطول - مستمر ، أو مستمر ، ومتقطع (الشكل 4 ، ج). تُستخدم اللحامات المتقطعة في الحالات التي لا يحتاج فيها الاتصال إلى أن يكون محكمًا ، ولا يتطلب حساب القوة خطًا مستمرًا.

بالنسبة للدرز المتقطع ، يتراوح طول أقسامه الفردية (/) من 50 إلى 150 مم ؛ عادة ما تكون المسافة بين أقسام التماس 1.5-2.5 ضعف طول القسم ؛ تسمى قيمة t درجة التماس. يتم استخدام اللحامات المتقطعة على نطاق واسع ، لأنها توفر معدن اللحام والتكلفة ووقت اللحام.

4. حسب درجة التحدب - عادي ، محدب ومقعر (الشكل 4 ، د). يعتمد تحدب التماس أ "على نوع الأقطاب الكهربائية المستخدمة: تعطي الأقطاب الكهربائية المغلفة رقيقًا تماسًا بتحدب كبير ؛ مع الأقطاب الكهربائية المغلفة بكثافة ، نظرًا لزيادة السيولة للمعدن المنصهر ، يتم الحصول على اللحامات العادية عادةً.

أرز. 2. وصلات ملحومة:

أ - تداخل ، ب - نقطة الإنطلاق ، ج - الزاوية ، د - مشقوق

أرز. 3. الوصلات الملحومة:

أ - طرف ، أو جانب ، ب - مع تراكبات ، ج - مسامير كهربائية

أرز. 4. تصنيف التماس:

حسب الموضع في الفضاء "6 - فيما يتعلق بجهد التمثيل ، في - بالطول, د حسب الدرجةتحدب سطح التماس

أظهرت الدراسات أن اللحامات ذات الانتفاخ الكبير لا تزيد من قوة اللحام ، خاصةً إذا كان المفصل الملحوم معرضًا لأحمال واهتزازات متغيرة. يفسر ذلك حقيقة أنه مع اللحامات ذات الانتفاخ الكبير ، من المستحيل الحصول على انتقال سلس من حبة اللحام إلى المعدن الأساسي ، وفي هذا المكان يتم تشكيل شيء مثل "تقويض" لحافة اللحام ، حيث يحدث تركيز كبير من الضغوط. لذلك ، تحت تأثير الأحمال المتغيرة أو الصدمية أو الاهتزازية ، يمكن أن يبدأ تدمير الوصلة الملحومة من هذا المكان. اللحامات ذات الانتفاخ الكبير غير اقتصادية ، حيث يتم إنفاق المزيد من الأقطاب الكهربائية والوقت والكهرباء في تنفيذها.

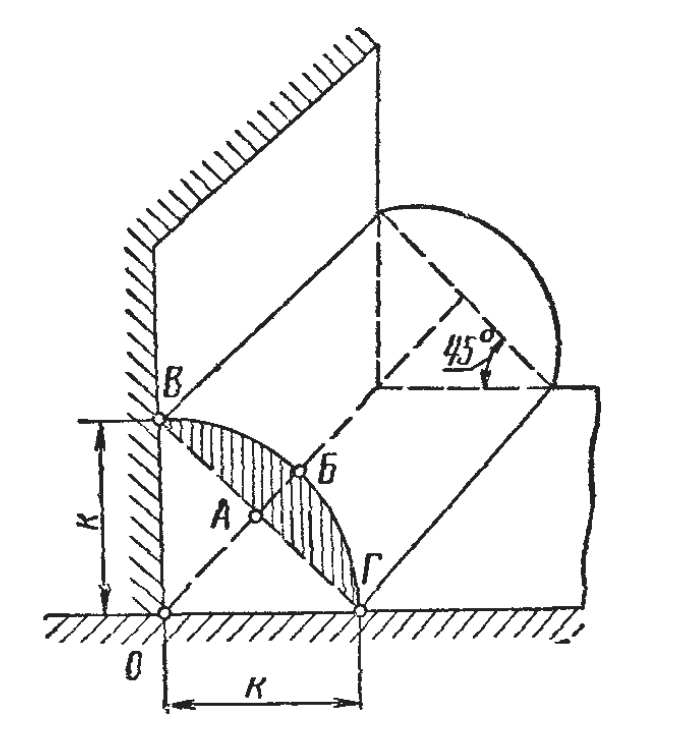

5. حسب نوع الاتصال - بعقب وزاوية (بكرة). تستخدم لحامات فيليه للتداخل ، من طرف إلى طرف ، وصلات الزاويةووصلات التصحيح. جانب اللحام فيليه (الشكل 5) هو الساق. تحدد المنطقة المظللة AVBG درجة تحدب اللحام مقارنةً بالعادي ولا تؤخذ في الاعتبار عند تحديد قوة الوصلة الملحومة. تصنع لحامات فيليه بحيث تكون أرجلها متساوية ، أي OB - OG \ u003d k. الزاوية بين جانبي OG و VG هي 45 درجة.

أرز. 5 ، الزاوية (الأسطوانة) التماس

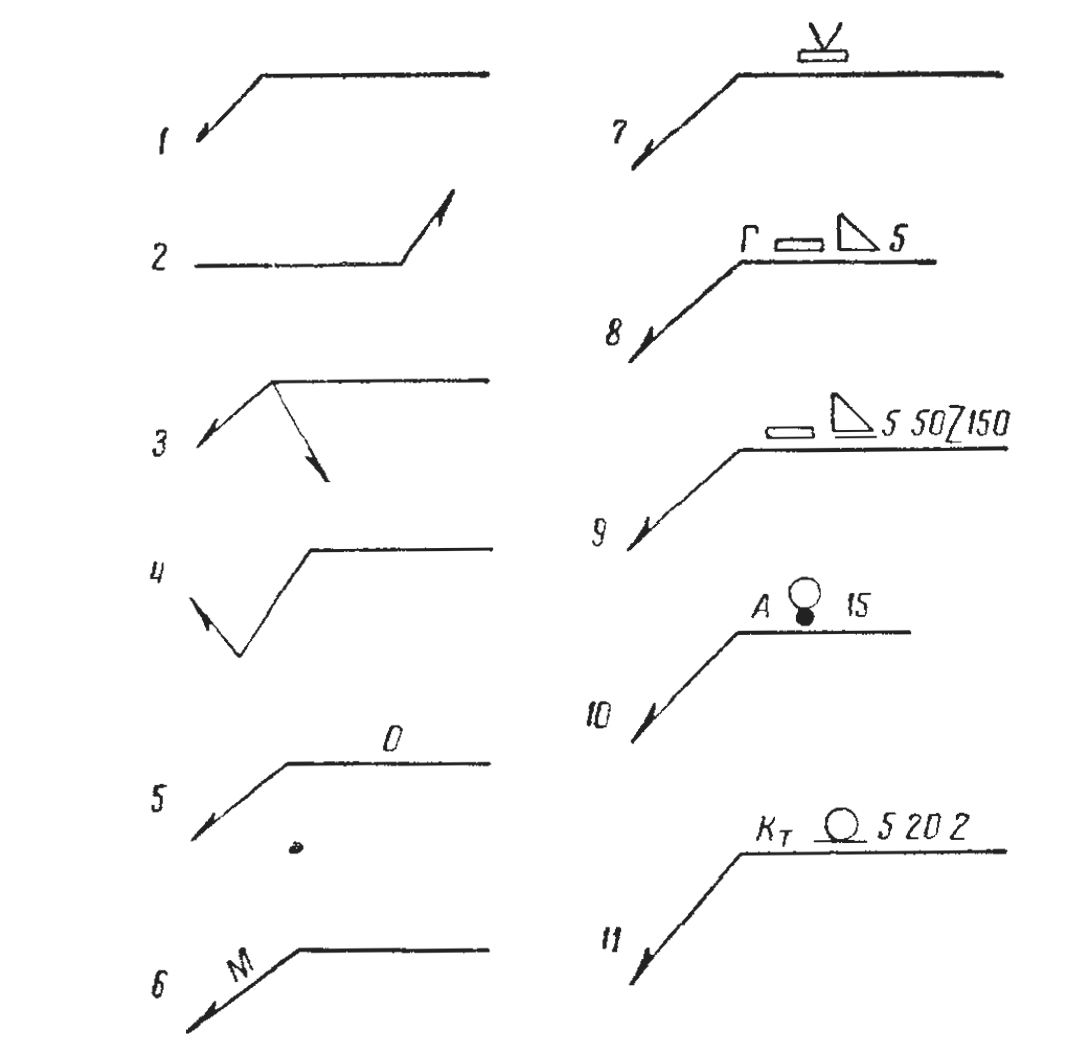

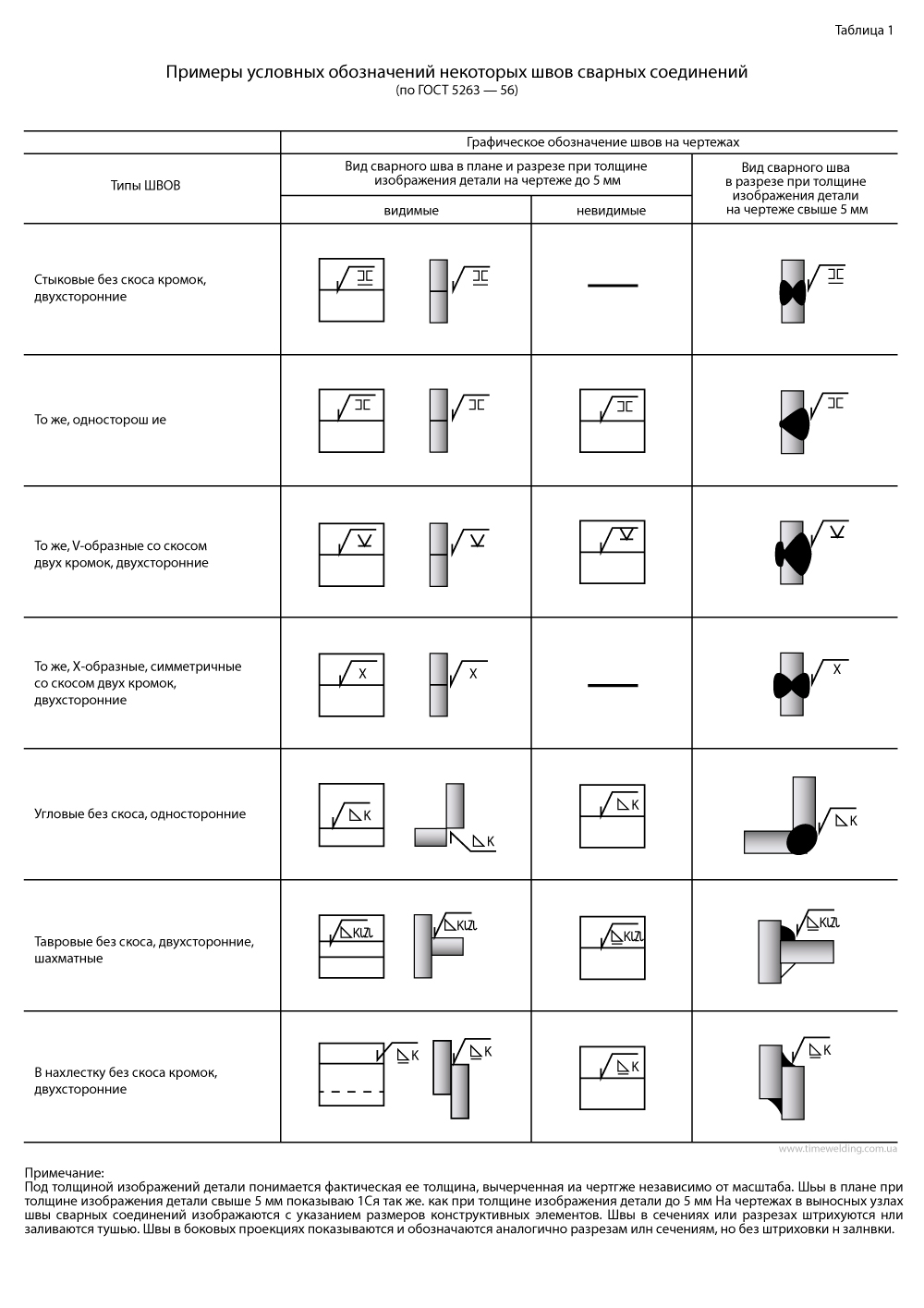

تعيين اللحامات في الرسومات

يشار إلى اللحامات في الرسومات باستخدام رموز بيانية. وفقًا لـ GOST 5263-56 ، يتكون التعيين الرسومي للحام من العناصر التالية: فهرس لنوع اللحام ، ورمز رسومي شرطي لنوع اللحام ، وأحرف وأبعاد إضافية لعناصر اللحام.

تستخدم الحروف التالية كمؤشرات لتحديد أنواع اللحام: E - القوس الكهربائي ، G - الغاز ، 3 - في البيئة الغازات الواقيةو Kt - الاتصال.

على الرسم اللحاميشار إليها بخط امتداد مائل مع قسم أفقي. ينتهي خط الامتداد بسهم أحادي الاتجاه (الشكل 6). يتم لصق التعيين الرسومي للخط المرئي للمفصل الملحوم فوق القسم الأفقي ، ويتم لصق الجزء غير المرئي - أسفل القسم الأفقي لخط التمديد. إذا كان السهم يشير إلى خط التماس لم يتم توفيره بواسطة GOST

أرز. 6. الأسهم تشير إلى طبقات مختلفة:

1 ، 2 - سهم واحد ، 3 - سهم مزدوج ، 4 - سهم بخط امتداد مكسور "5- سهم يشير إلى خط التماس خاص ، 6 سهم يشير إلى خط التماس المتصاعد ، 7 - خط التماس أحادي الجانب على شكل حرف V مع بطانة و شطبة من حافتين ، مصنوعة من اللحام القوسي ، 8 - التماس أحادي الجانب بدون حواف مشطوفة بساق 5 مم ، مصنوعة حول المحيط اللحام بالغاز، 9 درزات متداخلة بدون حواف مشطوفة بساق 5 مم بطول المنطقة الملحومة 50 مم وخطوة 150 مم ، مصنوعة من اللحام القوسي. 10 - التماس أحادي الجانب ، المصنوع عن طريق اللحام بالاختراق الأوتوماتيكي بعرض اختراق 15 مم ، П - لحام نقطي من صفين أحادي الجانب بقطر نقطة 5 مم وخطوة 20 مم ، مصنوع لحام الاتصال 5263-56 ، ثم يتم وضع الحرف O (خاص) قبل تعيين التماس. يشار إلى طبقات التركيب بالحرف M ، الملصقة فوق القسم المائل لخط الامتداد.

تحضير المعدن للحام

إذا كان المعدن ذاهب للتصنيع الهياكل الملحومة، متسخ أو مشوه ، يجب تنظيفه وتقويمه أولاً. يمكن إجراء التنظيف باستخدام الفرشاة السلكية اليدوية والميكانيكية ، أو السفع الرملي ، أو لهب موقد خاص ، أو الغسل بالماء الساخن أو بمحلول قلوي ، أو التنقيب في محاليل الأحماض المختلفة وطرق أخرى.

تستخدم آلات خاصة لتقويم المعادن. على سبيل المثال ، يتم تقويم الألواح بتمريرها خلال لفات تقويم ذات 5 إلى 11 بكرة تقويم. كلما كانت سماكة الصفيحة المستقيمة أصغر ، زاد عدد اللفات التي يجب أن تحتوي عليها آلة تقويم الصفيحة. يتم تصحيح الزوايا على بكرات تقويم الزاوية. يتم إجراء تسوية القناة وملامح القسم I باستخدام مكابس الانحناء الصحيحة. مع أحجام الإنتاج الصغيرة جدًا ونقص المعدات المناسبة ، يتعين عليك أحيانًا اللجوء إلى التقويم اليدوي للمعدن على اللوحة اليمنى.

بعد الاستقامة ، يخضع المعدن لوضع العلامات ، حيث يتم تطبيق أبعاد قطعة العمل الخاصة بالجزء ، الذي يتعرض بعد ذلك للحام ، بالطباشير والنوى والكاشط. في إنتاج متسلسللتمييز المنتجات من نفس النوع ، يتم استخدام القوالب المصنوعة من الورق المقوى أو الخشب الرقائقي أو الصفائح المعدنية على نطاق واسع ، والتي تتوافق في الشكل والحجم مع قطعة العمل.

يقومون بقطع المعادن على المقصلة والمقصات الدائرية ، والمناشير الدائرية والمكابس أو قواطع الوقود بالأكسجين المحمولة باليد وآلات القطع بالوقود الأكسجينى. عادة ما يستخدم القطع الميكانيكي للمعادن التي يصل سمكها إلى 10-12 مم ، وفي بعض الحالات يصل إلى 25-30 مم. سمكا المعدن وكذلك التفاصيل شكل معقدعادة ما يتم قطعها باستخدام قطع الوقود بالأكسجين.

قبل اللحام ، يتم قطع حواف الأجزاء وتشذيبها وتنظيفها ، إذا لزم الأمر. يتم تنفيذ شطف الحواف وفقًا لنوع الوصلة الملحومة. للحصول على سطح أملس ونظيف من الحواف ، يتم قطعها على آلات قص الحواف ، ويصل طول التسوية إلى عدة أمتار.

تستبدل العديد من المطاحن آلات الشطف الضخمة والمكلفة بآلات قطع وقود أوكسي مخصصة توفر سطحًا نظيفًا ودقة مطلوبة وأداء قطعًا عاليًا.

قطع الأكسجين بالآلة طريقة شائعة لإعداد حواف الألواح للحام ، خاصة مع سماكة المعدن الكبيرة المراد لحامها (أجزاء من الإطارات ، الألواح ، براميل الغلايات ، إلخ). يجب استخدام آلة قطع الأكسجين في جميع الحالات التي تسمح بها المواصفات الخاصة بتصنيع هذا المنتج. لتسريع عملية القطع والشطف ، يتم إجراؤها في وقت واحد بواسطة عدة قواطع مثبتة على آلة واحدة بزوايا ميل مناسبة.

لا يُسمح بالأجزاء التي تكون حوافها مغطاة بالصدأ والزيت والطلاء والملوثات الأخرى ، حيث يؤدي ذلك إلى تفاقم ظروف احتراق القوس ، ويسبب مسامية المعدن المترسب ويقلل من قوة الوصلة الملحومة.

يتم تنظيف الحواف من الأوساخ بفرشاة سلكية وحجر صنفرة وسفع رملي ونقش. للتنظيف الميكانيكي ، يتم استخدام آلات محمولة يدوية ذات عمود مرن ، وفي النهاية يتم تثبيت فرشاة سلكية أو حجر صنفرة. الطرف الآخر من العمود متصل بمحرك كهربائي مركب على عربة متحركة خفيفة.

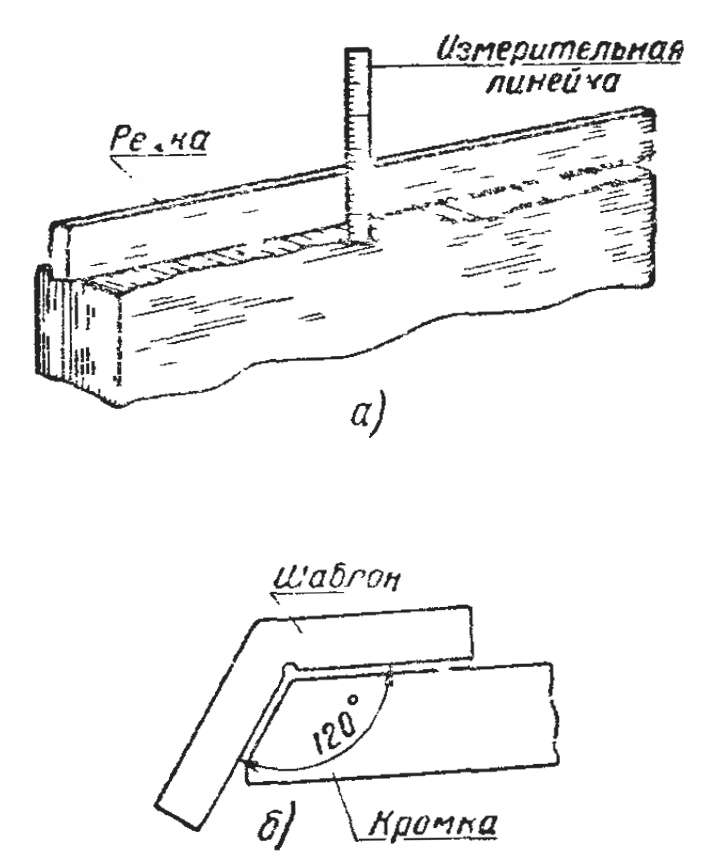

يجب ألا تحتوي الحواف على قطع بعمق يزيد عن 1.5 مم ، ويجب التحقق من استقامة الحواف باستخدام سكة ومسطرة قياس ، ويجب التحقق من زوايا الحواف المائلة للحواف باستخدام القوالب (الشكل 7)

يجب تنظيف الفراغات المصبوبة قبل اللحام تمامًا من بقايا تراب الصب ، ويجب إزالة قشرة الصب الموجودة على السطح بحجر الصنفرة في تلك الأماكن التي سيتم فيها تطبيق اللحامات.

في صناعة الخزانات والمراجل والأوعية المختلفة من الصفائح المعدنية F3 ، تخضع الأخيرة للدرفلة والختم. تستخدم لفات الثني للدرفلة ، وتستخدم مكابس ميكانيكية وهيدروليكية للختم. يمكن أيضًا أن يخضع الانحناء والدرفلة لمعدن ملفوف - شرائط وزوايا وقنوات وعوارض I وأنابيب. اعتمادًا على السماكة والشكل المطلوب لقطعة العمل ، يتم درفلة المعادن وثنيها في حالة باردة أو ساخنة.

في الجدول. يوضح الشكل 1 الرموز المعتمدة في GOST 5263-56 وأمثلة للصور في رسومات بعض اللحامات.

الشكل 7 التحقق من جودة تحضير الحواف للحام

أ - استقامة حافة التشذيب ، ب - زاوية شطبة

تجميع منتجات اللحام

يتم بعد ذلك تغذية الأجزاء المُعدة والمُعدة مسبقًا لأجزاء اللحام لتجميع الوحدات الفردية والمنتجات ككل.

الجمعية هي عملية مسؤولة للغاية بشكل عام العملية التكنولوجيةتصنيع الهياكل الملحومة. عند التجميع ، من المهم ضمان الدقة المطلوبة للتوافق والتوافق مع حواف العناصر المراد لحامها.

جمعت بطرق مختلفة. في بعض الحالات ، يتم تجميع الهيكل بأكمله ، ثم يتم لحامه. لكن في حين أن الدورة أعمال اللحاميطول ، ويكون لحام الهيكل المُجمَّع في بعض الحالات أمرًا صعبًا ، لأنه ليس دائمًا مناسبًا للحاميين لأداء اللحامات في الموضع الأكثر ملاءمة للحام.

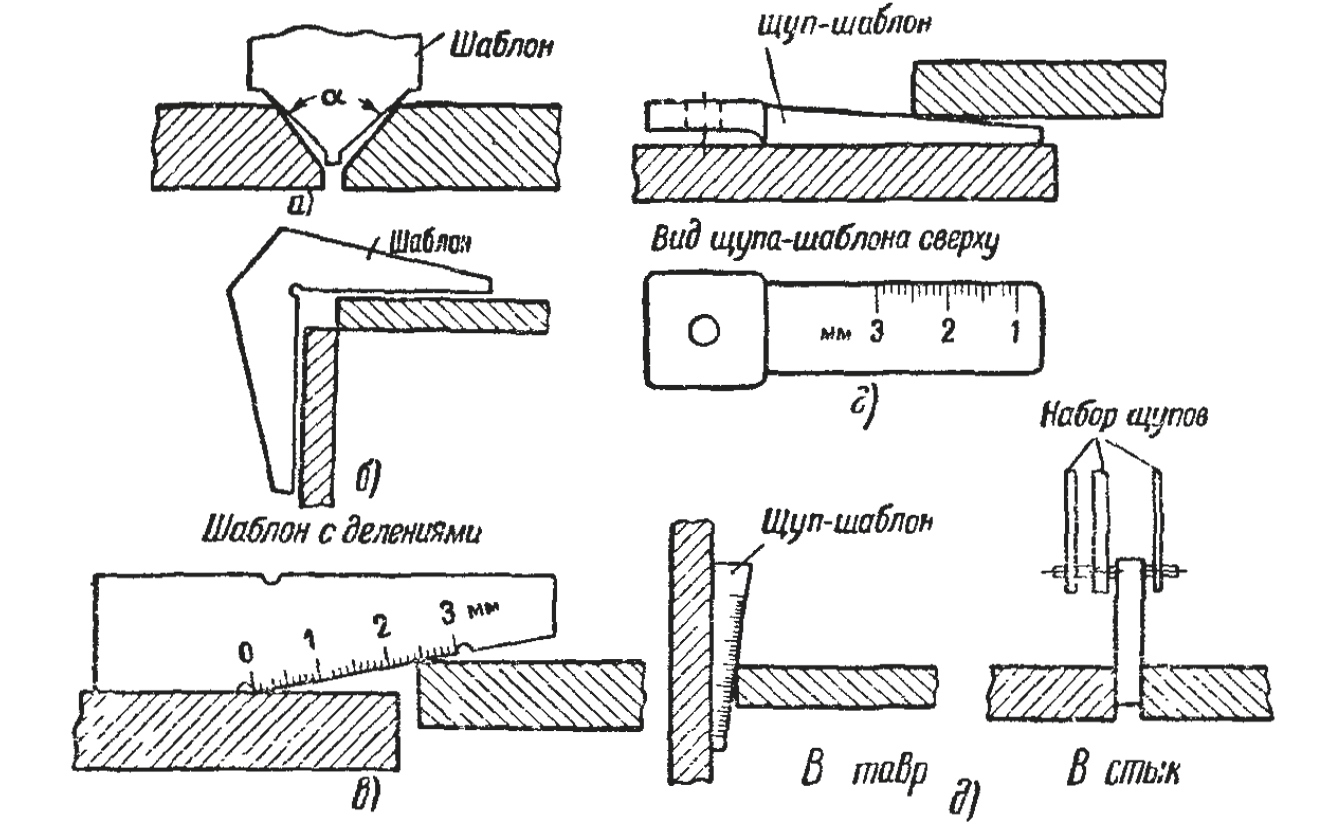

أرز. 8 التحقق من جودة التجميع - زاوية فتح حواف الأوراق ، 6 - صحة الزاوية اليمنى للتجميع. قيم c للحواف الزائدة ، فجوة g بين الأوراق في تداخل ، d - فجوات عند الانضمام في الثور والعقب.

لذلك ، فإن طريقة تجميع ولحام الهياكل الكبيرة من التركيبات الملحومة مسبقًا منتشرة على نطاق واسع. في هذه الحالة ، يتم تسريع عملية التصنيع وتحسين جودة أعمال اللحام ، حيث يتم لحام التركيبات في التركيبات. تستخدم هذه الطريقة في صناعة السفن والعربات والدبابات والخزانات والجسور وإطارات المباني وما إلى ذلك ، على سبيل المثال.

استخدام التركيبات يضمن الدقة الموقف النسبيالأجزاء المجمعة والملحومة ، تسهل استهلاك المياه لأعمال التجميع ، وتقلل من مدة عملية التجميع ، وتسهل عمل اللحام عند تركيب المنتج ، وتثبيته وتحويله. تمنع بعض الأجهزة تزييف الأجزاء أثناء اللحام ، لأنها توفر تثبيتًا صارمًا للأجزاء المراد لحامها.

تعتمد دقة تجميع المنتجات في الأسفل على تصميمها والغرض منها ، فضلاً عن طريقة اللحام. عادة ما يشار إليه في الرسومات والمواصفات الفنية لتصنيع المنتج.

في اللحام القوسي اليدوي للهياكل المعدنية ، يمكن استخدام تفاوتات دقة التجميع التالية:

الانحراف مم ناقص زائد

فجوة بين حواف الألواح الملحومة تناكبًا حتى 1 إلى 2

تداخل الصفائح أثناء اللحاممتداخلة 1 10

زيادة حافة واحدة فوق الأخرى بسمك ورقة يصل إلى 10 مم - 1.5

نفس الشيء ، أكثر من 10 مم - 2

الفجوة بين الأوراق عند الاتصال بالتداخل - 1

الفجوة بين العناصر في وصلات الإنطلاق:

مع حواف غير مقطوعة - 2

مع مسوى - 1

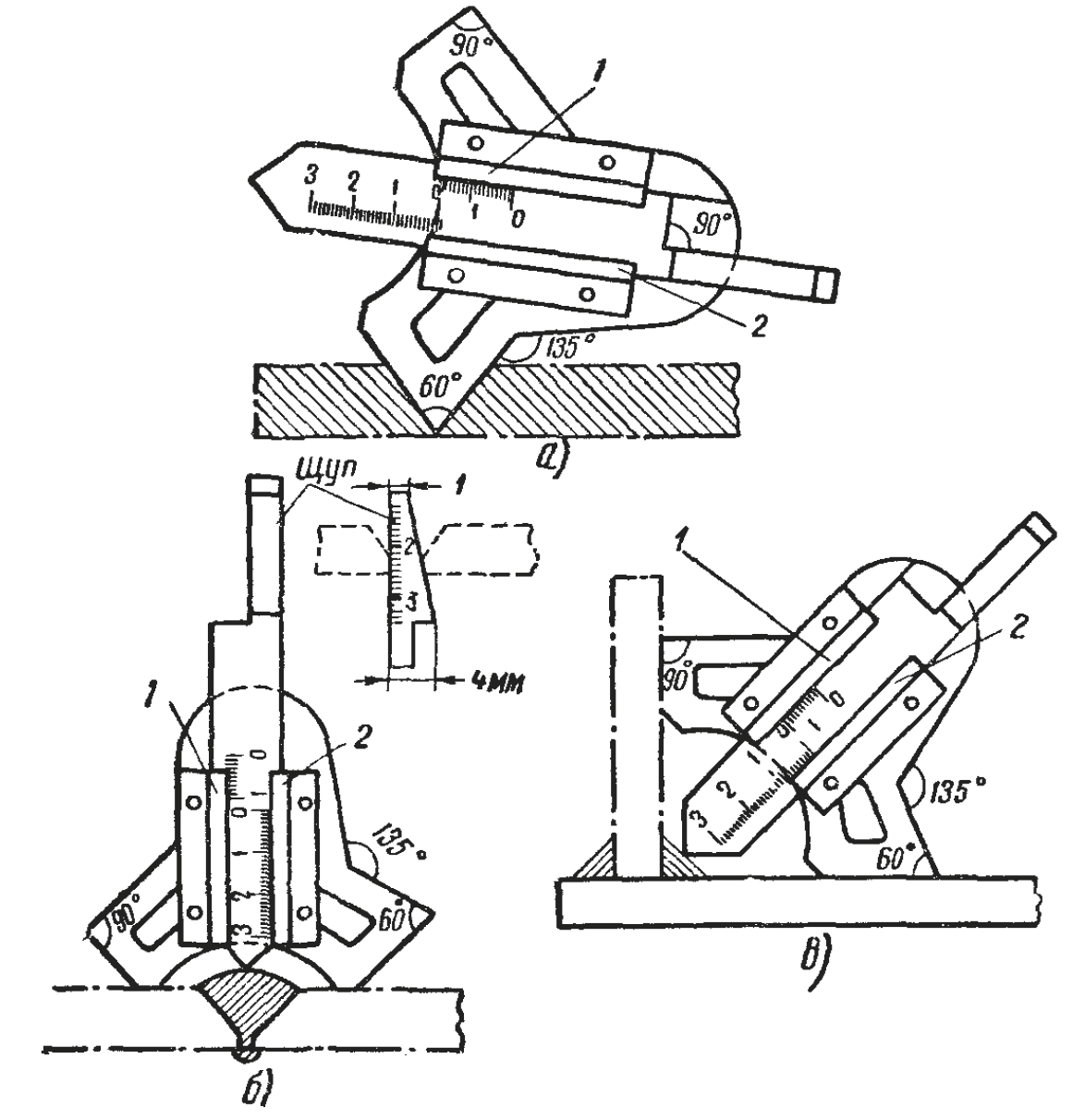

أرز. 9. المقياس العالمي لحجم اللحامات وتطبيقاتها (التصميم V ، E. Usherov-Marshak):

أ- فحص زاوية الفتح بعقب اللحام، ب - التحقق من حجم تحدب خط التماس الجدول. ج - فحص ارتفاع اللحام فيليه:

مقياس التحدب s1yk080g0 من التماس ، 2-مقياس لتحديد ارتفاع التماس معقود

للتحقق من دقة تجميع أجزاء اللحام ، يتم استخدام القوالب ومساطر القياس والمجسات (الشكل 8) ، وكذلك عدادات التماس الشاملة. يظهر أحد تصميمات هذا العداد وكيفية استخدامه في الشكل. تسع.

عند التجميع ، من الضروري مراعاة إمكانية حدوث تشوه لاحق للمنتج بتأثير التسخين أثناء اللحام وانكماش المعدن المترسب. لذلك ، على سبيل المثال ، عند التجميع للحام قطع شرائح اللحمهيجب زيادة الزاوية اليمنى بين الأجزاء بمقدار 2-3 درجة ، لأن هذه الزاوية ستنخفض عندما يتقلص معدن اللحام.

1. اللحام الكهربائي - إحدى طرق اللحام التي تستخدم فيها القوس الكهربائي لتسخين وصهر المعدن.

تتجاوز درجة حرارة القوس الكهربائي (حتى 5000 درجة مئوية) نقاط الانصهار لجميع المعادن الموجودة.

لحام القوس اليدوي

أقطاب معدنية مغلفة

في اللحام القوسي اليدوي مع الأقطاب الكهربائية المعدنية المطلية ، يحترق قوس اللحام من القطب إلى قطعة العمل ، مما يؤدي إلى ذوبان حواف قطعة العمل التي يتم لحامها ويذوب المعدن الخاص بقضيب القطب الكهربائي وطلاء القطب الكهربائي (الشكل 1). يشكل تبلور المعدن الأساسي ومعدن قضيب الإلكترود اللحام.

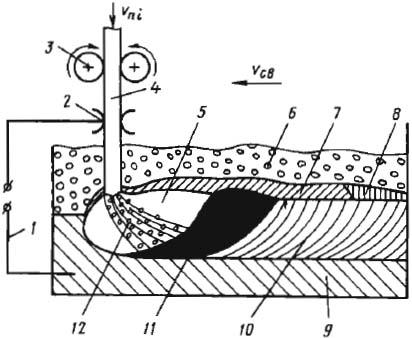

الشكل 1. مخطط لحام بإلكترود معدني مطلي

يتكون القطب من قضيب قطب كهربائي وطلاء قطب كهربائي (انظر الشكل 1). قضيب القطب - سلك اللحام ؛ طلاء القطب هو مزيج متعدد المكونات من المعادن وأكاسيدها. حسب الميزات الوظيفية ، تنقسم مكونات طلاء القطب إلى:

غاز واقي

غاز مؤين

للعزل المادي للمعدن المنصهر عن الغازات النشطة للهواء الجوي ؛

مزيلات الأكسدة.

عناصر التكرير

عناصر صناعة السبائك

توليد الغاز:

تشكيل الخبث:

المجلدات.

الملدنات

لحام القوس المغمور.

يوفر لحام القوس المغمور ميكانيكيًا إنتاجية عالية وظروف عمل صحية جيدة ولحامًا ميكانيكيًا. يظهر مخطط اللحام القوسي المغمور في الشكل. 1. يحترق قوس كهربائي بين نهاية سلك اللحام والمعدن المراد لحامه ، والذي يكون تحت طبقة من التدفق في فقاعة غاز بخار تكونت نتيجة ذوبان التدفق والمعدن المملوءة ببخار معدني ، التدفق والغازات. يتجمد التدفق المنصهر (الخبث) ، مكونًا قشرة خبثية على سطح اللحام ، والتي تنفصل بعد ذلك عن سطح اللحام. آلية خاصة تغذي سلك القطب في القوس.

يتم اللحام على التيار المتناوبقطبية مستقيمة أو عكسية. يتحرك سلك اللحام ومعه القوس باتجاه اللحام بآلية خاصة ( اللحام الآلي) أو يدويًا ( لحام ميكانيكي). يصب التدفق على حواف الوصلة من القبو أمام القوس بطبقة 40 ... 80 سماكة و 40 ... 100 ملم عرض. كلما زاد سمك المعدن المراد لحامه وعرض اللحام ، زاد سمك وعرض طبقة التدفق. عادة ما تكون كتلة التدفق المنصهر الذي يشكل قشرة الخبث مساوية لكتلة سلك اللحام المصهور.

يؤثر التدفق على استقرار القوس وتشكيله و التركيب الكيميائييلحم المعدن ويحدد مقاومة اللحامات ضد تكوين المسام والشقوق. يعتمد التصاق قشرة الخبث بسطح اللحام على تكوين التدفق. تزيد أكاسيد المعادن الأرضية القلوية والقلوية من التوصيل الكهربائي وطول فجوة القوس ، مما يزيد من ثبات عملية اللحام. على العكس من ذلك ، فإن مركبات الفلور تقلل من هذه المؤشرات.

الصورة 1. لحام القوسالقوس المغمور ، المخطط العام: 1 - موصل للمنتج ؛ 2 - موصل للقطب الكهربائي ؛ 3 - بكرات التغذية ؛ 4 - سلك قطب كهربائي ؛ 5 - فقاعة بخار غاز ؛ 6 - التدفق 7 - التدفق المنصهر. 8 - قشرة الخبث 9 - معادن أساسية 10 - التماس الملحوم ؛ 11 - حوض اللحام ؛ 12- لحام القوس.