صورة زوايا اللحام التماس. كيفية لحام خط الزاوية

لحام فيليه

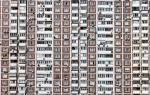

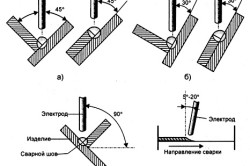

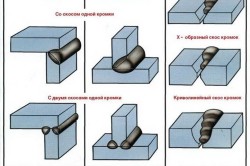

بالإضافة إلى اللحام التناكبي ، وهو الشكل الرئيسي لجميع أنواع اللحام الانصهار ، فإن اللحام بالقوس الكهربائي يجعل من الممكن إجراء لحامات الشرائح التي تشكل أشكالًا مهمة للمفاصل مثل التراكب والوصلة. اللحامات فيليه موضحة في الشكل. 73.

حجم التماس لملء المعدن المترسب هو زاوية ثنائية السطوح تتكون من أسطح العناصر المراد ربطها ؛ قيمة الزاوية في معظم الحالات هي 90 درجة. حواف اللحام فيليه غير متناظرة فيما يتعلق بتبديد الحرارة. تزيل إحدى الحواف ، حيث يقع اللحام بعيدًا عن حافة الصفيحة ، الحرارة بشكل مكثف تقريبًا ضعف الحافة الأخرى ، وهي حافة الصفيحة ، التي ترتفع درجة حرارتها وتذوب بشكل أسرع. بالإضافة إلى ذلك ، غالبًا ما تحتل حواف التماس شكلًا مختلفًا سلوك، على سبيل المثال ، أحدهما في الأسفل والآخر في وضع عمودي ، مما يعقد عمل اللحام بشكل كبير.

![]()

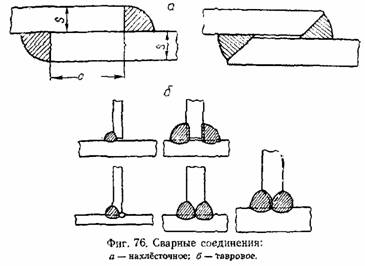

يتم التخلص من هذه الصعوبة بإمالة المنتج بحيث يتخذ المستوى الأوسط من خط التماس وضعًا رأسيًا ، ويميل كلا طرفي التماس إلى المستوى الأفقي بشكل متماثل بمقدار 45 درجة (الشكل 74). يوفر ما يسمى بموضع لحام شرائح القارب مزايا لحام كبيرة ويوصى باستخدامه كلما أمكن ذلك ، حيث يتم استخدام أجهزة خاصة في المصانع لقلب المنتج بسرعة وتعيينه في الموضع المطلوب.

عند لحام لحام شرائح ، يتم توجيه القطب في المستوى الأوسط لزاوية الفتح ويتم نقل حركة تذبذبية عرضية إلى نهاية القطب الكهربائي لصهر المعدن من كلا الحافتين.

الصعوبة الأكبر هي تنفيذ الطبقة الأولى ، خاصة الحصول على اختراق كامل ، أي ذوبان الجزء العلوي من الزاوية. لا يمكن تصحيح عدم الاختراق في هذه الحالة عن طريق لحام الجانب العكسي ويتم اكتشافه بشكل سيئ من خلال التحكم اللاحق.

يتم إجراء لحامات فيليه ذات مقطع عرضي كبير في عدة طبقات. يتم تحديد حجم قسم اللحام بحجم المستطيل المدرج في مخطط قسم اللحام (الشكل 75). تحدد ساق مثل هذا المثلث حجم التماس. عادة ما تستخدم طبقات ذات أرجل متساوية ؛ يتم استخدام الأرجل غير المتكافئة بشكل أقل ، في حالات خاصة. عادةً ما يُفترض أن القوة الكاملة للحام تتحقق بساق لحام مساوية لسمك المعدن ، وتعتبر الزيادة الإضافية في المقطع العرضي للحام عديمة الفائدة.

وفقًا لمخطط السطح الخارجي لشرائح اللحام ، توجد طبقات ذات سطح محدب ، أو طبقات مقواة ، ذات سطح مستوٍ أو عادي ، ودرزات ذات سطح مقعر ، أو ضعيفة. يوصى باستخدام طبقات مقواة للمنتجات التي تعمل تحت حمولة ثابتة. تظهر التجربة أنه في ظل التحميل المتغير أو الصدمات ، وكذلك أثناء اختبارات الإجهاد ، تعمل اللحامات السائبة ذات السطح المقعر بشكل أفضل. تشغل اللحامات العادية ذات السطح المسطح موقعًا متوسطًا وبالتالي فهي الأكثر تنوعًا ، وبالتالي غالبًا ما تستخدم في الممارسة العملية.

يتم تحديد شكل سطح اللحام فيليه إلى حد كبير بواسطة الأقطاب الكهربائية المستخدمة. تشكل الأقطاب الكهربائية التي تنتج معدنًا سميكًا ذائبًا بسهولة طبقات بسطح مقوى محدب. الأقطاب الكهربائية ، التي تعطي معدن سائل سهل الانتشار ، تشكل في الغالب طبقات ضعيفة ذات سطح مقعر.

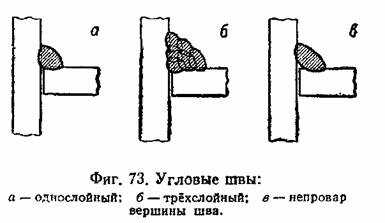

يمكن الحصول على نوعين مهمين من الوصلات الملحومة عن طريق اللحامات المقطوعة: اللف والوصلة (الشكل 76). بالنسبة للمنتجات الملحومة الحرجة بشكل خاص والتي تعمل تحت الأحمال المتناوبة والديناميكية ، يتم أحيانًا استخدام وصلة T مع القطع الأولي لحواف الصفيحة المرفقة. في الجدول. 9 أوضاع نموذجية اللحام اليدويطبقات الزاوية.

لا يمكن المبالغة في أهمية اللحامات في البناء. نظرًا لأن هذا النوع من توصيل الأجزاء المعدنية هو قطعة واحدة ، فإنه يوفر مستوى عالٍ من القوة للهياكل الحاملة. لذلك ، يتم فرض متطلبات خاصة على جودتها.

في إنتاج أعمال اللحام ، غالبًا ما يكون من الضروري إجراء اقتران من عناصر معدنية مختلفة ، والتي لها شكل زاوية. لا يمكن لأي هيكل ثلاثي الأبعاد الاستغناء عن وصلات من هذا النوع. لهذا السبب ، يبرز لحام اللحام فيليه بين عمليات التجميع الأخرى ويستحق دراسة منفصلة.

الغرض ونطاق اللحامات فيليه

تُستخدم لحامات اللحامات الملحومة في مثل هذه الوصلات لجزئين معدنيين كمفصل يشكل زاوية بأحجام مختلفة مع أخدود للحام أحد الحواف ، ومفصل تداخل ، ووصلة T. الأخير عبارة عن دعامة مع لحام نهاية أحد العناصر على المستوى الجانبي للعنصر الآخر.

وفقًا لطبيعة وضع اللحام ، يمكن أن تكون لحامات الشرائح مستمرة ومتقطعة. التماس المتقطع هو اتصال في شكل مقاطع منفصلة (مسامير). هذا الأسلوب يعني أيضا لحام البقعةالاصحاب الزاوية. في هذه الحالة ، يمكن وضع الأجزاء (النقاط) لهذا التماس على جوانب مختلفة من العنصر المراد لحامها ضد بعضها البعض أو في نمط رقعة الشطرنج.

اللحامات تختلف أيضا في طولها. لا يتجاوز طول القصائد القصيرة 250 مم ، ويتم تصنيعها في كل تمريرة. من منتصف اقتران سطحين معدنيين وحواف الهيكل الملحوم ، يتم عمل طبقات متوسطة بطول 250 إلى 1000 مم. يتجاوز طول اللحامات الحادة الطويلة 1000 مم.

وفقًا لعدد طبقات اللحام ، يتم تقسيم لحامات الشرائح إلى طبقة واحدة ومتعددة الطبقات. يعتمد عدد الطبقات على سمك العناصر المراد لحامها. على وجه الخصوص ، يتم استخدام اللحام أحادي الطبقة في الحالات التي لا يزيد فيها عرض ساق التماس (القاعدة الرأسية أو الأفقية للخط) عن 8 مم.

ملامح اللحامات فيليه اللحام

قبل الإنتاج أعمال اللحام، من الضروري التحضير الصحيح للأسطح والمفاصل التي سيتم بها توصيل العناصر المعدنية.

يمكن لحام مفاصل اللفة تقريبًا دون أي تحضير خاص للحافة. في هذه الحالة ، يتم تطبيق اللحامات على كلا الجانبين في الزوايا التي تشكلت بعد وضع صفحتين معدنيتين فوق بعضهما البعض.

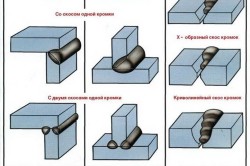

مع الزاوية "الكلاسيكية" وصلة ملحومة- عندما ينضم اثنان قطع معدنيةتشكيل زاوية - مطلوب قطع الوجه النهائي لعنصر مركب واحد فقط.

عند تحضير أسطح اللحام على شكل حرف T. المفاصل المحملةننطلق من حقيقة أن أحد جانبي الجسم الذي يتم لحامه يشكل مستوى أفقيًا ، والآخر ، المجاور له ، يشكل مستوى عموديًا. والنتيجة هي الزاوية القائمة بين المستويين.

باستخدام وصلة T ، يعتمد تحضير حافة السطح العمودي على سمك الألواح المراد لحامها. على وجه الخصوص ، إذا كانت الصفائح المعدنية لا يزيد سمكها عن 12 مم ، فإنها لا تخضع لأي تحضير خاص على الإطلاق. ومع ذلك ، أثناء التشذيب الأولي لمثل هذا الشغل لجدار عمودي ، من الضروري التأكد من أن الفجوة المحتملة التي تحدث عندما تكون حافة هذا السطح محاذية للمستوى الأفقي لا تتجاوز 2 مم.

إذا كانت سماكة قطعة العمل المعدنية ، التي ستنتقل إلى المستوى الرأسي ، تتراوح من 12 إلى 25 مم ، فيجب إجراء تقليم تحضيري على شكل حرف V على حافتها. إذا كان العمودي مصنوعًا من المعدن بسمك 25-40 مم ، فمن الضروري عمل حواف على شكل حرف U للحواف في اتجاه واحد. يتم تنفيذ الحواف على الوجهين على شكل الحرف اللاتيني V في الحالات التي يكون فيها سمك الورقة العمودية أكبر من 40 مم.

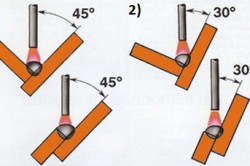

وتجدر الإشارة إلى أن عملية لحام الزاوية لها خصائصها الخاصة. إذا كان مستوى خط التماس في الموضع السفلي ، فمن المستحسن لحامه باستخدام طريقة "القارب". تضمن هذه الطريقة أفضل جودة لاختراق أسطح العناصر المعدنية المكونة لوصلة الشرائح. في هذه الحالة ، يكون خطر عدم الاختراق أو تقويض الحواف ضئيلًا.

ولكن لتحقيق ذلك الظروف المواتيةليس من الممكن دائمًا ربط الفراغات بلحام شرائح. في كثير من الأحيان ، بدلا من لحام الأجزاء مع بعضها البعض باستخدام "القارب" ، نقطة الإنطلاق وصلات اللحاميتم تنفيذها بطريقة تجعل أحد المستويات يشغل موقعًا أفقيًا تمامًا والآخر رأسيًا على التوالي.

في مثل هذه الحالة الرأسية الأفقية ، يكون من الصعب تحقيق لحام عالي الجودة للعناصر المعدنية بسبب احتمال عدم الاختراق في الجزء العلوي من الزاوية وفي المستوى الأفقي للخط. قد يظهر السطح العمودي أيضًا قطعًا ناقصة ناتجة عن التدفق الهابط للمعدن المنصهر.

من أجل منع هذه العيوب ، من الضروري إعطائها حركات تذبذبية طفيفة طوال الوقت عند توجيه القطب على طول خط اللحام. يوصى بعمل درزة واحدة بساق تصل إلى 8 مم. إذا كان طول الساق أكثر من 8 مم ، يتم عمل خط متعدد الطبقات.

من أجل القضاء على مخاطر عدم الاختراق ، تبدأ إثارة قوس اللحام على مسافة 3-4 مم من حافة الساق على الرف السفلي الأفقي. ثم ينتقل القوس إلى قمة التماس. في هذه المرحلة ، من أجل تحقيق اختراق جيد وموثوق بما فيه الكفاية ، يتأخر القوس لفترة من الوقت. بعد ذلك ، يتحرك القوس لأعلى إلى الرف العمودي. بنفس الطريقة ، يتم إجراء العملية في الاتجاه المعاكس.

يجب عليك الالتزام الصارم بتسلسل الإجراءات المحدد. خلاف ذلك ، إذا بدأت اللحام من سطح عمودي ، فإن المعدن المنصهر للقطب الكهربي ، تحت تأثير الجاذبية ، سيبدأ في التعويم لأسفل على المعدن الأساسي الذي لا يزال باردًا للصفائح الأفقية السفلية. نتيجة لذلك ، ستغطي الكتلة المنصهرة الجزء العلوي من الزاوية ، وبالتالي يتشكل نقص الاختراق - وهو عيب خطير للغاية لا يمكن اكتشافه إلا بعد كسر التماس.

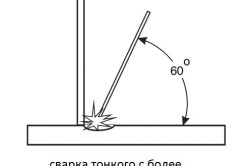

للحام عالي الجودة ، يجب تسخين حواف الصفائح المعدنية جيدًا. يمكن تحقيق ذلك ، على وجه الخصوص ، عن طريق وضع القطب بشكل صحيح أثناء حركته على طول خط اللحام. بالتزامن مع الحركات التذبذبية ، يجب الحفاظ على ميل بمقدار 45 درجة للقطب إلى مستوى الصفائح المعدنية. في نفس الوقت سرعة ثابتةستوفر حركة جهاز اللحام خطًا موحدًا إلى حدٍ ما ، بدون انتفاخات وبروز واضحة فوق مستوى المعدن.

ما هي العيوب التي يمكن أن تحتويها طبقات اللحام؟

وفقًا للمعايير المقبولة ، يمكن أن تكون العيوب في اللحامات كما يلي:

- الثقوب والحفر والنواسير الناتجة عن الشرر والفراغات في حوض اللحام ؛

- شقوق في اللحامات.

- ظهور شظايا غير مكتملة من التماس ؛

- إدراج الجسيمات الصلبة الأجنبية ؛

- انحراف شكل التماس عن ذلك الذي تتطلبه المعايير المعمول بها.

يجب أن يؤخذ في الاعتبار أن سبب ظهور هذه العيوب في أغلب الأحيان هو انتهاك لقواعد اللحام المعمول بها ، واستخدام أقطاب كهربائية رديئة الجودة. يتم أيضًا تسهيل تدهور معلمات اللحام فيليه من خلال أصغر جزيئات الهواء التي دخلت بطريقة ما في حوض اللحام ، والظهور المفاجئ للتيارات الشاردة.

كيفية تنظيف خط اللحام بعد اللحام؟

في المرحلة النهائية من العمل ، يجب تنظيف التماس من الخبث والحجم. يتم التنظيف على ثلاث مراحل.

أولاً ، قم بتنظيف المنطقة المحيطة باللحام بعناية. باستخدام إزميل أو مطرقة ، يتم هدم الميزان أو جزيئات المعدن الساخن ، والتي يمكن أن تكون بالقرب من خط اللحام أثناء التشغيل.

بعد معالجة سطح التماس بمضاد أكسدة خاص ، يتم تلميع التماس. يتم ذلك باستخدام جهاز طحن أو "مطحنة" مع فوهة كاشطة مناسبة لهذه الحالة.

المرحلة الثالثة الأخيرة هي تعليب اللحام. لهذا الغرض ، يتم تغطية سطح اللحام بطبقة رقيقة من القصدير المصهور.

وبالتالي ، من خلال الالتزام الصارم بجميع المعايير والقواعد التكنولوجية المقبولة ، فمن الممكن بمساعدة أي آلة لحام تتمتع بمهارات مهنية معينة لتحقيق لحامات شرائح موثوقة وعالية الجودة.

اللحام اليوم وصلات الزاويةيصبح جزءًا لا يتجزأ من العمل. يتضمن ذلك استخدام مجموعة متنوعة من المعدات والأساليب. تعتمد الجودة بشكل مباشر على قطر الأنبوب وموقعه في الفضاء وكذلك على الطاقة. في أي حال ، يجب أن يتم العمل باستخدام قطب كهربائي يبلغ قطره 3 مم ، و الحد الأقصى الحالي- 90-110 أ. يمكن أن تتنوع الأساليب ولكن يجب تطبيقها في كل حالة على طريقتها الخاصة.

للعمل مع آلة لحاماستخدم خوذة وقفازات واقية.

لحام صفيحة في أنبوب عمودي: الميزات

في هذه الحالة ، تشير تقنية وصلات اللحام إلى وجود اتصال بزاوية من الخلف. في هذه الحالة ، يجب أن تكون الأسطوانة الأولى طبيعية تمامًا ، مع أقصى اختراق وحد أدنى في المقطع العرضي. يجب تنفيذ الأسطوانة الثانية بقطب كهربائي يبلغ قطره 4 مم. في هذه الحالة ، يتم تحديد تيار التشغيل كمتوسط القيمة أو الحد الأقصى. كل هذا يتوقف على قطر الأجزاء المراد ربطها. يجب عدم توصيل أقفال البكرتين ببعضهما البعض.

اعتمادًا على الساق التي تم اختيارها ، قد تختلف تقنية وصلات زوايا اللحام. يعتمد حجم القوس وسرعة حركة القطب بشكل مباشر على هذا. يجب أن يكون قطرها 4 مم. في مسار واحد ، وبدون أي مشاكل ، يمكنك عمل ساق بحوالي 8 مم. إذا كانت القيمة الأكبر مطلوبة ، يتم إجراء اللحام في عدة طبقات. يتم تنفيذ الأسطوانة الثالثة على القاعدة.

يجب تنظيف المواد قبل اللحام.

في هذه الحالة ، من الضروري تنظيف المواد مسبقًا. تتم إزالة جميع الخبث من سطحه. في الثالث ، على التوالي ، يتم فرض الرابع. يتم ذلك حتى يتم تشكيل معلمة اللحام المطلوبة على السطح الخارجي. لا تختلف تقنية تطبيق الأسطوانات الثالثة والرابعة والخامسة عن بعضها البعض. هنا ، يتم اللحام أولاً على السطح ، ثم يتم التشذيب.

الأسطوانة النهائية مصنوعة بدون تقطيع مباشر للجدار العمودي. للقيام بذلك ، تحتاج إلى استيفاء بعض الشروط. في موقع الأسطوانة الأخيرة ، يجب بالضرورة أن تبقى فجوة دنيا. يتم تطبيق الطبقة الخامسة بأقطاب كهربائية يبلغ قطرها 3 أو 4 مم. كل هذا يتوقف على سمك المواد الملحومة. لذلك ، فإن تقنية وصلات زاوية اللحام في هذه الحالة تتضمن استخدام عدة طبقات ، كل منها متراكب على الطبقة السابقة.

ستكون تقنية وصلات اللحام في هذه الحالة مختلفة إلى حد ما عن تلك الموضحة أعلاه. يجب تقسيم الأنبوب بواسطة محور عمودي إلى قسمين ، وتلك بدورها إلى 3 أوضاع أو مناطق. يطلق عليهم السقف والرأسي والسفلي.

كل قسم فردي ملحوم بالنسبة لموضع السقف. يجب وضع أسطوانة الجذر الأولى من القسم التالي على مسافة 15-20 مم. يتم اللحام بواسطة أقطاب كهربائية يبلغ قطرها 3 مم.تعمل بشكل أفضل في أقصى التيارات. هذا سيجعل العملية أكثر كفاءة. أولاً ، يتم العمل بعد الانتقال عبر المحور بزاوية للخلف. بعد ذلك ، يتم محاذاة موضع القطب الكهربائي تدريجياً بزاوية 90 درجة. بعد ذلك ، يتم الانتقال إلى اللحام الخلفي بسلاسة. تنتهي الأسطوانة على محور عمودي. تم تصنيع أسطوانة الجذر للقسم الثاني باستخدام نفس التقنية.

تجدر الإشارة إلى بعض الفروق الدقيقة في العمل. يجب تنفيذ أسطوانة الجذر في القسم بأكمله في نفس تيار اللحام. في هذه الحالة ، يجب أن يكون قطر القطب هو نفسه أيضًا. يمكنك استخدام كلا الطرازين بقطر 3 مم والنماذج التي يبلغ قطرها 4 مم. كل هذا يتوقف على سمك المعدن.

إذا تحدثنا عن موضع السقف ، فسيتم تنفيذه بواسطة بكرات ضيقة. العرض الكامل الوضع الرأسييتم تنفيذ العمل في نفس التيار كما في الموقف العلوي. في هذه الحالة ، من الضروري إجراء التلاعب. من الضروري وجود حمام سائل صحيح ، مما يساهم في تكوين خط التماس بالشكل الصحيح.

لحام مفصل الزاوية: 1 - اللحام في قارب متماثل ، 2 - اللحام في قارب غير متماثل.

يتم إجراء اللحام في مسار واحد حتى ظهور مشاكل في تشكيل التماس والخرز من المستوى العمودي إلى أقصى الحدود موقف أقل. إذا بدأ مثل هذا الموقف في الظهور ، فإن الأمر يستحق الانتقال إلى تكوين طبقة مزدوجة. في هذه الحالة ، يتم استخدام نفس الأقطاب الكهربائية كما كان من قبل.

تتشكل الأسطوانة التالية أسفل هذا الموضع مباشرةً ، أي أسفل المكان الذي تم فيه الانتقال من طبقة واحدة إلى طبقتين. غالبًا ما يتم تحديد هذه المسافة بمقدار 5-6 مم. في هذه الحالة ، لا غنى عن التلاعب بالقطب الكهربي. من المهم جدًا في هذه المرحلة إنشاء بركة منصهرة مستقرة. هذه هي الطريقة الوحيدة لتحقيق خط موحد.

في الموضع الأدنى ، قد يكون من الصعب جدًا طلب قيمة الساق المرغوبة.

للقيام بذلك ، قد تضطر إلى استخدام بكرة إضافية. لا يجب أن تخاف من هذا.

هذا الإجراء هو ببساطة ضرورة. يوصى باستخدام قطب كهربائي بقطر 3 مم لهذه الأغراض. يتم تحديد التيار اعتمادًا على المعلمة التي تم الحصول عليها مسبقًا أثناء العمل. في بعض الأحيان لا يقتصر العمل على طبقة واحدة فقط. في هذه الحالة ، يتم إجراء جميع التراكبات اللاحقة وفقًا للقواعد الموضحة في الوثائق الخاصة.

أصبحت اللحامات اللاحقة أسهل بكثير من الأولى. لا تنس أن جميع أنواع البكرات ملحومة بقوس قصير. تصبح تقنية مفاصل زاوية اللحام في هذه الحالة أكثر تنوعًا. هناك ، بالطبع ، حالات أخرى يكون فيها من الضروري ببساطة تطبيق طرق بديلة. تقنية لحام وصلات الزاوية لأنبوب عمودي في نسخة السقف هي واحدة من تلك.

لحام صفيحة في أنبوب عمودي في نسخة السقف

وتجدر الإشارة على الفور إلى أن تقنية اللحام لا تختلف كثيرًا عن تلك المستخدمة في الموضع السفلي. يتم طهي الأسطوانة الأولى باستخدام أقطاب بقطر 3 مم. في هذه الحالة ، يتم تنفيذ العمل بزاوية للخلف. يجب أن يتوافق موقع القطب بالضرورة مع زاوية الميل الصحيحة. بخصوص تيار اللحام، فمن الضروري هنا استخدام الحد الأقصى لقيمته.

هذه هي الطريقة الوحيدة لتحقيق تشكيل حمام موحد وعالي الجودة. يؤثر بشكل مباشر على جودة البكرات نفسها والدرز. أما بالنسبة للأسطوانة الثانية ، فمن الأفضل استخدام أقطاب قطرها 4 مم. لا يتم اللحام عند الحد الأقصى ، ولكن بمتوسط قيمة القوس. يتم عمل الطبقة الثالثة في عدة تمريرات.

يجب أن يبدأ أولهما على الأنبوب والأسطوانة الثانية. لا يعرف الكثيرون أي نوع يمكنهم الحصول عليه. يتم تنفيذ الأسطوانة في هذه الحالة في وضع أفقي مع رف. عندما يتبقى حوالي 10 مم على الأسطوانة ، يجب إيقاف عملية اللحام. هنا من الضروري القيام بالأعمال التحضيرية.

للقيام بذلك ، يتم تنظيف مساحة العمل من الخبث والملوثات الأخرى. يمكن القيام بذلك باستخدام مجموعة متنوعة من الوسائل المرتجلة والمواد الكيميائية. علاوة على ذلك ، يتم إجراء اللحام بشكل صارم في دوامة. باستخدام الرف الذي تم تشكيله بواسطة العنصر السابق ، من الضروري عمل أرجل بالنسبة إلى الرف الذي يوفره التصميم. يجب أن يتم اللحام هنا على شكل تسطيح. يجب أن تكون البكرات في هذه الحالة ضيقة. بهذه الطريقة فقط يمكن تحقيق نتيجة مقبولة.

في نفس الوقت ، كل شيء العناصر الهيكلية، بدءًا من الأول وانتهاءً بالأخير ، يتم عملهما بنفس زاوية إصدار الجذر. آخرهم سيطلق عليهم السقف. هذا يعني أنه مصنوع بدون أي رف.

تلخيص ما سبق

لذلك ، يعرف الجميع الآن كيفية لحام مفاصل الزاوية باستخدام التكنولوجيا. كما تعلم ، لا توجد عمليا خيارات متطابقة لأداء العمل. هذا يعني أنك بحاجة إلى التكيف مع كل حالة على حدة. في جميع الأنواع التي تمت مناقشتها أعلاه ، تتشكل اللحامات والتلال بطرق مختلفة. يبلغ قطر الأقطاب الكهربائية الأكثر استخدامًا 3 مم.

في حالات نادرة ، إذا كان سمك المادة يسمح بذلك البعد الهندسييمكن زيادتها حتى 4 مم. في هذه الحالة ، تعتمد عملية التوصيل نفسها بشكل مباشر على الموضع الذي توجد فيه الأجزاء المراد لحامها. على أي حال ، فهي تقع بزاوية ، لكن الأنبوب واللوحة في الفضاء يمكن أن يكون لهما موقع مختلف.

في الأساس ، يتم العمل في عدة طبقات. يجب أن يكون لكل منهم سمكه الخاص. بالنسبة لأوضاع اللحام ، من الضروري استخدام أقصى تيار أو متوسط الطاقة.

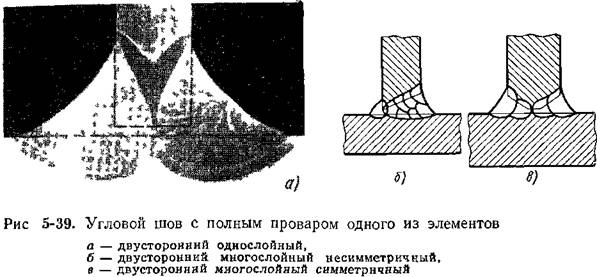

يمكن أن تكون لحامات فيليه طبقة واحدة ومتعددة الطبقات (الشكل 5-38 ، أ ، ج) في بعض الحالات ، في قطع شرائح اللحمهتتطلب وصلات الإنطلاق اختراقًا كاملاً لأحد العناصر المتصلة (الشكل 5-39 ، أ-ج) تعتمد قوة اللحام فيليه على طوله ، والخصائص الميكانيكية لمعدن اللحام وقيمة معلمة التصميم التي تحدد أصغر قسم على طول الذي تم تدمير المفصل

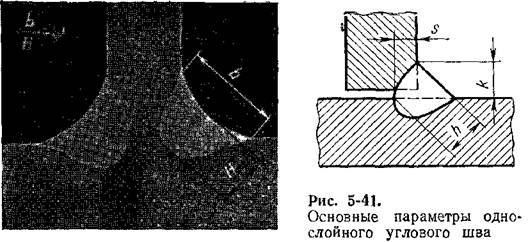

اللحامات فيليه طبقة واحدة. يتم الحصول على هذه اللحامات عن طريق إدخال حوض اللحام معدن إضافيملء الزاوية بين أجزاء التزاوج (ما يسمى بالجزء الخارجي من اللحام) والمعدن الأساسي الذي يشكل الجزء الداخلي من اللحام (الشكل 5-40) تعتمد العلاقة بين هذه الأجزاء على طريقة اللحام وطريقة اللحام. اللحامات ذات الطبقة الواحدة الأكثر استخدامًا بدون اختراق كامل. يتم تحديد اللحام من خلال معلمات مثل أرجل الجزء الخارجي من اللحام k ، وعمق الاختراق عند تقاطع الأجزاء المراد لحامها ، ومعلمة اللحام المحسوبة / z ، سمك اللحام # ، عرض اللحام 6 ، عامل شكل اللحام * f (الشكل 5-41) ، منطقة الاختراق للمعدن الرئيسي ، مساحة الجزء الخارجي من التماس و المساحة الإجمالية للدرز.

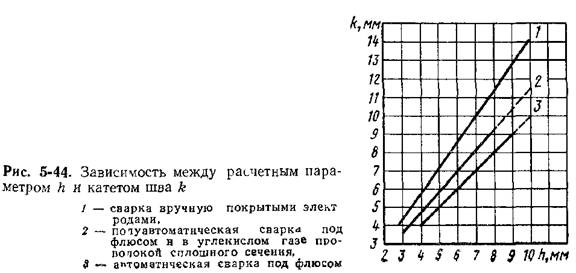

عند اللحام يدويًا باستخدام الأقطاب الكهربائية المطلية واللحام شبه الأوتوماتيكي في ثاني أكسيد الكربون والقوس المغمور في تيارات تصل إلى 250 أ ، يتم تشكيل المقطع العرضي للحام بشكل أساسي بسبب الجزء الخارجي (الشكل 5-42 ، أ). في هذه الحالة ، تكون معلمة اللحام المحسوبة تساوي QJk ، ويقترب معامل شكل اللحام من 2

في نصف اللحام الآليقوس مغمور وثاني أكسيد الكربون بسلك صلب بتيارات تزيد عن 250 ألف بدون تذبذب عرضي للقطب الكهربي وعند اللحام بأقطاب كهربائية مغلفة خاصة توفر اختراقًا عميقًا للمعدن الأساسي ، في الأنماط النموذجية للحالات قيد النظر ، التماس يتشكل بسبب الجزء الخارجي واختراق المعدن الأساسي (الشكل 5 -42 ، ب). المعلمة المحسوبة لهذا التماس هي 0.85 جنيه إسترليني ، ويختلف معامل شكل التماس في نطاق 1.5-1.6. في اللحام القوسي المغمور الأوتوماتيكي في الأوضاع المميزة لهذه الحالة ، يزداد عمق الاختراق (الشكل 5-42 ، ج) وتصل المعلمة المحسوبة إلى القيمة l ، 0fe عامل شكل اللحام هو 1.3-1.4 طبيعة التكوين و يتضح من الشكل 5-43 تدمير اللحامات الملحومة بطرق مختلفة. العلاقة بين معلمة التصميم وساق اللحامات المصنوعة بطرق مختلفة (الشكل 5-44) تنطبق على طبقات متعددة الطبقات وأحادية الطبقة ملحومة بواسطة اللحامات اليدوية وطبقة واحدة ملحومة تحت القوس وثاني أكسيد الكربون. خط متقطع

في نصف اللحام الآليقوس مغمور وثاني أكسيد الكربون بسلك صلب بتيارات تزيد عن 250 ألف بدون تذبذب عرضي للقطب الكهربي وعند اللحام بأقطاب كهربائية مغلفة خاصة توفر اختراقًا عميقًا للمعدن الأساسي ، في الأنماط النموذجية للحالات قيد النظر ، التماس يتشكل بسبب الجزء الخارجي واختراق المعدن الأساسي (الشكل 5 -42 ، ب). المعلمة المحسوبة لهذا التماس هي 0.85 جنيه إسترليني ، ويختلف معامل شكل التماس في نطاق 1.5-1.6. في اللحام القوسي المغمور الأوتوماتيكي في الأوضاع المميزة لهذه الحالة ، يزداد عمق الاختراق (الشكل 5-42 ، ج) وتصل المعلمة المحسوبة إلى القيمة l ، 0fe عامل شكل اللحام هو 1.3-1.4 طبيعة التكوين و يتضح من الشكل 5-43 تدمير اللحامات الملحومة بطرق مختلفة. العلاقة بين معلمة التصميم وساق اللحامات المصنوعة بطرق مختلفة (الشكل 5-44) تنطبق على طبقات متعددة الطبقات وأحادية الطبقة ملحومة بواسطة اللحامات اليدوية وطبقة واحدة ملحومة تحت القوس وثاني أكسيد الكربون. خط متقطع

في التين. 5-44 تشير إلى الحالات "التي لا يمكن فيها عمل اللحام أحادي الطبقة إلا في موضع القارب. للتشكيل الطبيعي لحامات الشرائح عند اللحام في الزاوية الأبعاد القصوىيجب ألا تتجاوز الأرجل h9 مم. في حالة اللحام بالقارب ، يبلغ الحد الأقصى لأبعاد الساق 16 مم للحام القوسي المغمور الأوتوماتيكي و 12 مم للقوس المغمور شبه الأوتوماتيكي ولحام ثاني أكسيد الكربون ولحام القوس اليدوي. يتم لحام طبقات القسم الكبير في عدة طبقات.

من خلال تطبيق أوضاع اللحام الخاصة ، يمكن رفع قيمة معامل اللحام المحسوب إلى l.3fe ، في هذه الحالة ^ 1. اللحامات بهذه القيمة الصغيرة لعامل الشكل حتى عند اللحام منخفض الكربون ومنخفض السبائك الفولاذ الإنشائيقللت من مقاومة تكوين تشققات التبلور. لذلك ، فإن أوضاع اللحام التي توفر مثل هذا التشكيل للدرز لم تجد بعد تطبيقًا عمليًا. كل ما سبق ينطبق على حالة فولاذ اللحام ، حيث لا تؤثر زيادة نسبة المعدن الأساسي في معدن اللحام سلبًا على خصائصه (مقاومة التشققات ، الخواص الميكانيكيةوإلخ.).

زيادة تغلغل المعدن الأساسي أثناء الميكنة

تسمح طرق الاستحمام في اللحام بتقليل المقطع العرضي للجزء الخارجي من التماس ، مما يعطي تأثيرًا اقتصاديًا كبيرًا. بيانات عن أبعاد الأرجل الخارجية للحامات ، والتي تضمن القوة المتساوية لحامات الشرائح أحادية الطبقة المصنوعة بطرق مختلفة لحام القوسعلى أنظمتهم النموذجية موضحة في التين. 5-44. اللحامات ملحومة في الموضع في القارب أو في الزاوية (الشكل 5-45 ، أ-ج).

عند لحام شرائح اللحام ، من الصعب التأكد من ضغط النحاس الصافي أو الأسبستوس أو البطانات الأخرى على قاعدة اللحام. كقاعدة عامة ، على الرغم من الاحتمال الأساسي لاستخدام البطانات ، يتم إجراء اللحام بالوزن. لذلك ، فإن الفجوة بين الأجزاء عند اللحام في موضع القارب والأقطاب الكهربائية المطلية يدويًا والقوس المغمور شبه الأوتوماتيكي و غاز التدريعيجب ألا يتجاوز 2 مم ، ولحام القوس المغمور الأوتوماتيكي 1.5 مم. عند لحام التماس في الزاوية ، يجب ألا تتجاوز الفجوة 3 مم. عادة ما يتم لحام الأماكن ذات الفجوة المتزايدة بدرزة جارية يدويًا أو ميكانيكيًا من الجانب المقابل لتطبيق التماس الأول. يتم هضم الطبقة الخلفية عند تطبيق التماس الرئيسي.

مع اللحام الآلي مفصل اللفةمع سماكة صفيحة علوية تصل إلى 8 مم ، يمكن اللحام

لحام شرائح قطب كهربائي عموديمع ذوبان الحافة (الشكل 5-45 ، د). في اللحام الميكانيكي ، عادةً ما يتم استبدال اللحامات المتقطعة بلحام صلب لقسم أصغر.

في اللحام القوسي المغمور الأوتوماتيكي على الوجهين للحامات فيليه لوصلات الإنطلاق ، من خلال اختيار الوضع ، من الممكن ضمان الاختراق الكامل للجدار دون قطع الحواف بسماكة تصل إلى 14 مم في اللحام أحادي القوس وما يصل إلى 18 مم في اللحام متعدد القوس (انظر الشكل 5-39 ، أ). مع سماكة جدار أكبر ودرزة في طبقة واحدة ، من الضروري اللجوء إلى قطع الحواف أو إنشاء فجوة إلزامية. تتيح هذه التدابير زيادة سماكة الصفيحة الملحومة إلى 17 و 21 ملم على التوالي.

مع القوس المغمور شبه الأوتوماتيكي واللحام بثاني أكسيد الكربون بسلك صلب ، يمكن تحقيق اختراق كامل بسماكة معدنية تصل إلى 8 مم بدون حواف القطع وما يصل إلى 11 مم مع حواف القطع أو فجوة إلزامية. يعد الحصول على اختراق مضمون للجدار في ظل ظروف الإنتاج مهمة صعبة للغاية. لتوجيه منطقة الحد الأقصى للاختراق في مكان تزاوج الأجزاء ، يوصى بتحويل محور القطب إلى الحائط أو إجراء اللحام في موضع قارب غير متماثل (انظر الشكل 5-45 ، ب) . لزيادة الإنتاجية ، من الضروري زيادة تغلغل المعدن الأساسي ، وكمية المعدن الإضافي الذي يتم إدخاله في اللحام لكل وحدة زمنية ومراعاة الخواص الميكانيكية الحقيقية لحامات الشرائح أحادية الطبقة ، والتي عند اللحام باللحام التقليدي الأسلاك ، تتجاوز بكثير تلك التي تؤخذ في الاعتبار في الحساب.

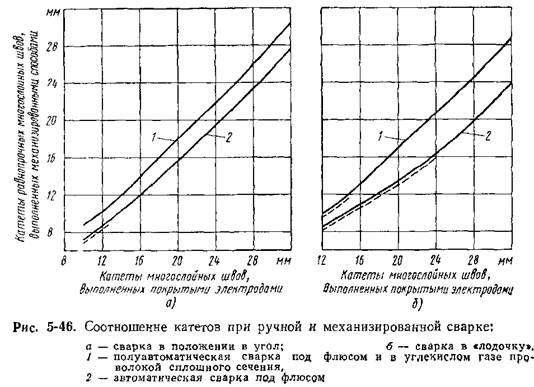

طبقات زاوية متعددة الطبقات. يتم أيضًا إجراء لحامات شرائح متعددة الطبقات في معظم الحالات دون اختراق كامل لأحد العناصر. بالنسبة لحامات اللحام متعددة الطبقات التي يتم لحامها يدويًا وبطرق ميكانيكية في التيارات حتى 250 أ ، يتم تحديد معامل اللحام المحسوب من الاعتماد h = - 0.7 &. لدرزات مصنوعة لحام ميكانيكيفي التيارات فوق 250 أ ، يمكن تقليل المقطع العرضي للحام قليلاً

بسبب الاختراق المقدم في مكان اقتران العناصر المتصلة عند تطبيق الطبقة الأولى ،

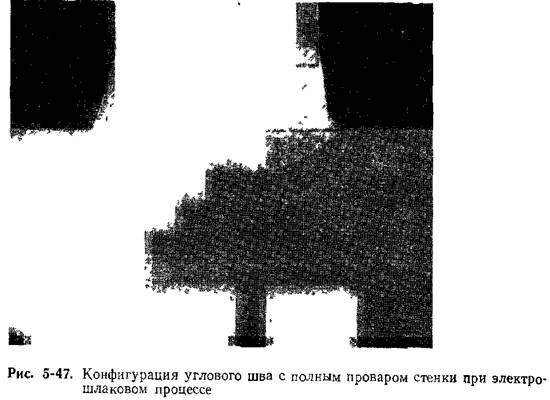

يظهر في الشكل الاعتماد بين أرجل اللحامات متعددة الطبقات ذات القوة المتساوية والمصنوعة على فولاذ منخفض الكربون ومنخفض السبائك يدويًا وبطرق ميكانيكية. 5-46 ، أ ، ب. يتم أخذ أبعاد أرجل الطبقة الأولى وفقًا للبيانات الواردة في الصفحة 202. يمكن استبدال خط التماس متعدد الطبقات الملحوم يدويًا في المنطقة المشار إليها بخط متقطع بطبقة أحادية الطبقة مصنوعة بواسطة طرق ميكانيكية. في عملية الخبث الكهربائي ، يتم لحام اللحامات الرفيعة لمفاصل الإنطلاق لأي قسم في مسار واحد مع اختراق كامل للجدار (الشكل 5-47) أو غير مكتمل.

لا تختلف تقنية اللحام للحامات متعددة الطبقات في موضع القارب عن اللحام اللحامات بعقب. عند عمل اللحامات في الزاوية ، تصبح تقنية اللحام أكثر تعقيدًا ، حيث يلزم توجيه دقيق للقطب على طول محور المفصل. يجب ألا يتجاوز انحراف نهاية القطب في هذه الحالة ± 1 مم. عادة ما تكون زاوية ميل القطب عبر خط التماس 20-30 درجة إلى الرأسي. يؤدي الإزاحة الحادة للقطب باتجاه العنصر العمودي إلى تكوين الجروح السفلية والترهل. عندما يتم إزاحة القطب إلى الجانب الآخر ، لوحظ تسرب معدني على العنصر الموجود أفقيًا.

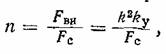

يتم تحديد عدد الطبقات بواسطة الصيغة

يتم تحديد عدد الطبقات بواسطة الصيغة

منطقة مقطعية لجزء من خط التماس شكلت من قبل

معدن قطب كهربائي ، مم 2 ؛ Fc - مساحة مقطعية للطبقة ، مم 2 ؛ ky هو معامل يأخذ في الاعتبار الزيادة في المقطع العرضي للحام بسبب الفجوات ، وعادة ما يساوي 1.2.

يتم اختيار القيمة القصوى لـ Fc لأسباب تقنية.

في بعض الحالات ، عند عمل وصلات الإنطلاق اللحام في ظل ظروف الأحمال المتناوبة ، يوفر المشروع اختراقًا كاملاً للجدار. لتحقيق اختراق كامل للجدار (باستثناء الشروط المحددة سابقًا) ، يتم قطع الحواف ويتم لحام التجويف المتكون في عدة طبقات (انظر الشكل 5-39 ، ب ، ج).

يؤدي الفتح أحادي الجانب للحواف ووجود شفة بارزة إلى صعوبة اختراق طرف المفصل والحصول على شكل اختراق مناسب من حيث مقاومة شقوق التبلور. لذلك ، فإن تحقيق جودة مستقرة مناسبة عند اللحام على شكل حرف T ووصلات فيليه مع تغلغل كامل يعد مهمة صعبة ، وتتطلب تنفيذًا دقيقًا للغاية لجميع الطبقات (خاصةً الأولى). في عملية الخبث الكهربائي ، تشبه تقنية إجراء لحام شرائح مع اختراق كامل للجدار تقنية لحام اللحام التناكبي.

يتميز أداء العبء الرئيسي في اللحام الحشو ، وكذلك اللحامات التناكبية ، بالوقت الذي يستغرقه لإكماله ، أو سرعة اللحام. في اللحام أحادي الطبقة ، سرعته تساوي سرعة حركة مصدر الحرارة. في اللحام متعدد الطبقات ، يتم تحديد السرعة بواسطة الصيغة (5-1). يمكن تحقيق زيادة في الإنتاجية في لحام اللحامات أحادية الطبقة عن طريق تقليل الجزء الخارجي من اللحام عن طريق زيادة عمق الاختراق عند تقاطع الحافة والجدار (القيم في الشكل 5-41) ، مما يؤدي إلى زيادة كمية المعدن الإضافي التي يتم إدخالها في اللحام لكل وحدة زمنية مع مراعاة القوة الحقيقية لمعدن اللحام ، والتي ، كما هو موضح في البيانات الإحصائية ، تتجاوز بشكل كبير تلك المحسوبة. طرق زيادة الإنتاجية في اللحامات متعددة الطبقات لشرائح اللحام هي نفسها المستخدمة في اللحامات التناكبية متعددة الطبقات (انظر الشكل 5-10).

طبقات اللحام. عند لحام اللحامات المشقوقة ، يجب ضغط الألواح بإحكام ضد بعضها البعض. إذا تجاوزت الفجوة 1.0-1.5 مم ، فمن الممكن حدوث احتراق للورقة العلوية وتسرب حوض اللحام في الفجوة بين العناصر المتصلة. يمكن إجراء اللحامات المشقوقة باستخدام اللحام القوسي المغمور الأوتوماتيكي بسماكة أعلى للوح لا تزيد عن 12 مم. يؤدي تعقيد التجميع من أجل اللحام (الحاجة إلى ضمان فجوة صغيرة بين الألواح) وصعوبات مراقبة الجودة وتصحيح المناطق المعيبة إلى حقيقة أن اللحامات المشقوقة تجد استخدامًا محدودًا للغاية. يتم الحصول على نتائج جيدة عند إجراء اللحامات ذات الشقوق باستخدام عملية شعاع الإلكترون.

المسامير الكهربائية. عند مفاصل اللحام بالمسامير الكهربائية ، يجب ألا تتجاوز الفجوة بين صفائح التزاوج 1 مم. يجب أن يكون قطر الفتحة في الصفيحة العلوية أكبر من قطرها بما لا يقل عن 4-5 مم سلك لحام. يمكن اللحام بالمسامير الكهربائية دون تشكيل ثقب في الصفيحة العلوية. عادة ما يتم أخذ قطر البرشام الكهربائي بما يعادل 2 إلى 4 سماكات من المعدن الذي يتم لحامه. يتم لحام المسامير الكهربائية مع أو بدون تغذية الأسلاك. في الحالة الثانية ، يحترق القوس لكسر طبيعي. عند استخدام هياكل اللحام الرقيقة ، يتم استخدام لحامات شرائح موضعية ، تتكون من نقاط منفصلة تقع عن بعضها البعض على مسافات معينة. يتم إجراء لحام هذه اللحامات بواسطة قوس مغمور شبه أوتوماتيكي أو في ثاني أكسيد الكربون. يتم نقل الحامل من نقطة إلى أخرى دون كسر القوس.

يؤدي العديد من عمال اللحام الهواة لحام شرائح مع وجود أخطاء جسيمة. هذا ينطبق بشكل خاص على عمال اللحام المبتدئين الذين يتعلمون هذه المهارة للتو. منذ بعض الوقت ، استنادًا إلى صورة أرسلها أحد قرائي ، كتبت مقالًا حيث قمت بتحليل الأخطاء في عمل اللحام في الموضع السفلي. إذا لم تكن قد قرأته ، فإن.

والآن ، بناءً على صورة نفس القارئ ، سأقوم بتحليلها الزاوي اللحام . بشكل عام ، تؤدي مجموعة من الأخطاء إلى هذه النتيجة ، لكنني سأحاول هيكلة قصتي.

إذا هيا بنا.

لا يوجد معدن في الجزء العلوي من الزاوية

العيب الأساسي والأكثر وضوحًا هو عدم وجود معدن اللحام في أعلى الزاوية ، أي عند تقاطع الأجزاء. في الصورة 1 ، قمت بوضع دائرة حولها بأشكال بيضاوية حمراء.

الصورة 1.لا يوجد معدن لحام في الجزء العلوي من الزاوية.

يحدث هذا نتيجة الحركات غير الصحيحة للقطب الكهربي. على وجه الخصوص ، الحركة السريعة للقطب عند تقاطع الأجزاء (في الجزء العلوي من الزاوية) والاحتفاظ الطويل على جانبي التماس.

بشكل عام ، في هذه الحالة ، سيكون من الممكن إكمال تعداد الأخطاء ، لأن. على خلفية مثل هذا العيب الجسيم ، كل شيء آخر لا يهم حقًا. لكن دعنا نتخيل أنه لا يزال هناك معدن عند تقاطع الأجزاء (في أعلى الزاوية).

ثم في الصورة 2 ، من المنطقي الانتباه إلى حقيقة وجود معدن أقل بكثير على الجدار العمودي (السهم الأصفر) منه على السطح الأفقي (السهم الأزرق). وعلى الجانب الأيمن من التماس على السطح العمودي لا يوجد معدن على الإطلاق (بيضاوي أصفر) ، بينما يوجد الكثير منه على السطح الأفقي (بيضاوي أزرق).

لحام فيليه بكمية مختلفة من المعدن المترسب

الصورة 2.كمية مختلفة من المعدن المترسب على الجدران الرأسية والأفقية.

الصورة 2.كمية مختلفة من المعدن المترسب على الجدران الرأسية والأفقية.

تحدث هذه الظاهرة عندما يكون القطب في زاوية خاطئة للأجزاء ولا يتتبع اللحام مقدار المعدن من القطب الذي يذهب إلى كل جانب من جوانب اللحام.

بالإضافة إلى ذلك ، أرى بعض البقع الأخرى ، لكنها ليست مهمة على الإطلاق في هذه الحالة.

في الواقع ، موضوع اللحامات فيليه أوسع بكثير مما يبدو للوهلة الأولى. الحقيقة هي أنه يمكن وضع شرائح اللحام في الفراغ بطرق مختلفة ولحام كل موضع خصائصه الخاصة. بالإضافة إلى ذلك ، فإن لحام الزاوية من الداخل والخارج له خصائصه الخاصة (الموضع النسبي الصحيح للأجزاء ، والفجوات ، وما إلى ذلك). ولسوء الحظ ، لا يمكن نقل هذا في المقالات - تحتاج إلى مشاهدة الفيديو.