لحام القوس شبه الأوتوماتيكي في غازات التدريع. اللحام شبه الأوتوماتيكي

إرسال عملك الجيد في قاعدة المعرفة أمر بسيط. استخدم النموذج أدناه

سيكون الطلاب وطلاب الدراسات العليا والعلماء الشباب الذين يستخدمون قاعدة المعرفة في دراساتهم وعملهم ممتنين جدًا لك.

مستضاف على http://www.allbest.ru/

أداء أفيرين فاليري

جوهر أساليب الشبه اللحام الآلي في البيئة الغازات الواقية

يتم إجراء اللحام شبه الأوتوماتيكي تحت طبقة من التدفق أو في بيئة غاز واقية.

جوهر الطريقة: سلك لحاميتم إدخالها تلقائيًا في منطقة اللحام بسرعة معينة ، ويتم تحريك الشعلة يدويًا بواسطة عامل اللحام. أي أن العملية مؤتمتة بنسبة النصف بالضبط.

يتم إجراء اللحام شبه الأوتوماتيكي في الكل المواقف المكانيةبسماكة من 0.5 إلى 30 مليمتر أو أكثر ، من الفولاذ والمعادن غير الحديدية. بيئة الحماية؟ الأرجون وثاني أكسيد الكربون أو مخاليط من الغازات المختلفة.

لحام القوس المحمي؟ هذا هو اللحام ، حيث يكون القوس والمعدن المنصهر في غاز واقي ، يتم توفيره إلى منطقة اللحام باستخدام فواصل خاصة.

المزايا الرئيسية للحام في الغازات الواقية:

* إنتاجية عالية وتكلفة منخفضة عند استخدام غازات التدريع النشطة ؛

* سهولة الميكنة والأتمتة.

* إمكانية اللحام في جميع المواقع المكانية.

* منطقة صغيرة متأثرة بالحرارة وتشوه صغير نسبيًا للمنتج نتيجة لدرجة عالية من تركيز القوس ؛

* جودة عاليةالحماية؛

* يتم تقليل تناثر ؛

* يتم تقليل حجم أعمال التشطيب ؛

* تحسين جودة اللحامات ؛

* تم تحسين ظروف عمل اللحام ؛

* تقليل كثافة اليد العاملة.

في اللحام بالقوس الميكانيكي باستخدام قطب كهربائي قابل للاستهلاك ، يتم تصنيف آلات اللحام شبه الأوتوماتيكية على النحو التالي:

* حسب طريقة حماية منطقة القوس

* حسب نوع سلك القطب: سلك فولاذي صلب ، سلك ألومنيوم صلب ، سلك ذو قلب متدفق

* حسب طريقة تبريد الحارق: مبرد بالهواء ومبرد مائي

* وفقًا لطريقة التحكم في سرعة تغذية السلك: بسلاسة ، متدرجة ، بخطوات سلسة

* حسب التصميم - مع وحدة تغذية ثابتة أو متحركة أو محمولة

تتم حركة القطب بالنسبة للحواف الملحومة يدويًا. يتم إمداد حوض اللحام بمعدن الإلكترود أثناء ذوبانه تلقائيًا. يتم تثبيت سلك اللحام في آلية التغذية ، ثم يتم إدخاله عبر خرطوم مرن إلى فوهة الموقد بسرعة تساوي معدل ذوبانه. من أجل أن يكون الخرطوم مرنًا وقابلاً للمناورة بشكل كافٍ ، يتم استخدام سلك لحام رفيع (O 0.8-1.6 مم) في اللحام شبه الأوتوماتيكي.

اعتمادًا على المعدن المراد لحامه وسماكته ، تُستخدم الغازات الخاملة النشطة أو مخاليطها كغازات واقية. بسبب الميزات الفيزيائية ، يكون استقرار القوس وخصائصه التكنولوجية أعلى عند الاستخدام التيار المباشر عكس القطبية.

يتم الحفاظ على ثبات المعلمات (التيار والجهد) تلقائيًا عن طريق التنظيم الذاتي للقوس. عند استخدام اللحام شبه الأوتوماتيكي ، تزداد إنتاجية العملية ويسهل عمل اللحام.

تشمل المعلمات الرئيسية لوضع اللحام الكهربائي القابل للاستهلاك القوة الحالية ، والقطبية ، والجهد القوسي ، وقطر السلك ومعدل التغذية ، ومعدل تدفق غاز التدريع وتكوينه ، وقطب القطب الكهربائي ، وسرعة اللحام. يتم تنظيم سرعة اللحام من قبل عامل اللحام ، ويختارها من شروط ملء الأخدود أو الحصول على اللحامات بالقسم المطلوب. يعتمد استقرار القوس الكهربائي ، والترشيش ، وتشكيل اللحام على الخصائص الثابتة والديناميكية لمصادر الطاقة. يُنصح باستخدام المصادر ذات الخصائص I-V المتساقطة بلطف أو القاسية مع معدل ارتفاع تيار الدائرة القصيرة الأمثل.

يحدث نقل المعدن عبر فجوة القوس في شكل قطرات أو أبخرة. تتشكل القطرات في نهاية القطب تحت تأثير الجاذبية والتوتر السطحي وضغط الغازات المتكونة داخل المعدن المنصهر. القوى الرئيسية المسؤولة عن تكوين القطرات المعدنية للإلكترود ونقلها عبر فجوة القوس هي القوة المحورية الناتجة عن تأثير الضغط وقوى التوتر السطحي. يتجمع المعدن المنصهر في نهاية القطب الكهربي في قطرات تحت تأثير التوتر السطحي. عندما يذوب القطب الكهربي ، ينمو الانخفاض إلى الحجم الذي يصبح وزنه فيه يساوي القوةالتوتر السطحي ، وينقطع الانخفاض.

مع ارتفاع درجة الحرارة التوتر السطحيالنقصان. مع زيادة القوة الحالية ، يتناقص دور الجاذبية في تكوين السقوط ويزداد التأثير الانضغاطي للقوى الكهرومغناطيسية ، مما يساهم في فصل السقوط عن نهاية القطب. نتيجة لذلك ، مع زيادة التيار ، يتناقص حجم قطرات معدن القطب ، وتتغير طبيعة نقل المعدن من قطرة كبيرة إلى قطرة صغيرة ، ثم إلى نفاثة.

يقلل الأكسجين من التوتر السطحي للمعدن ، وبالتالي ، مع زيادة محتواه من الأرجون ، ينخفض التيار الحرج. يتم توفير الخصائص التكنولوجية العالية للقوس في لحام الفولاذ بإضافة ما يصل إلى 4-5٪ O2 إلى الأرجون. في مثل هذه البيئة ، يحترق القوس بثبات عند تيار منخفض نسبيًا ، مما يسهل لحام المعادن ذات السماكة الصغيرة. ينتج قوس الرش أقل ترشيشًا معدنيًا ويوفر تكوينًا أفضل للحام.

معدات اللحام شبه الأوتوماتيكي. DC امدادات الطاقة

مقومات اللحام مصممة لتحويل التيار المتردد إلى تيار مباشر وتزويد قوس اللحام به.

السمة المميزة لها هي أن استخدام مقومات اللحام يسمح لك بالحصول على جودة عالية جدًا اللحام. تغذي هذه الأجهزة قوس اللحام الكهربائي بتيار مباشر ، وهي مخصصة للحام القوسي اليدوي.

يتم استخدام مقومات ذات خصائص خارجية صلبة وسقوط ، اعتمادًا على متطلبات عملية اللحام (القطع) التي تُستخدم فيها كمصدر للطاقة.

تصنف المقومات:

* لعدد الوظائف التي خدمت؟ واحد ومتعدد الوظائف ؛

* لعدد مراحل الطاقة؟ على مرحلة واحدة وثلاث مراحل.

* لنوع الصمام؟ الصمام الثنائي ، العاكس ، الثايرستور.

* عن طريقة ضبط التيار أو الجهد؟ مع التحكم الميكانيكي في اللفات المتحركة (نوع VD لـ اللحام اليدوي) ، والتي يتم تنظيمها عن طريق تغيير نسبة التحويل لمحول القدرة (النوع BC لـ لحام ميكانيكيفي ثاني أكسيد الكربون) ، مع التعديل عن طريق التبديل المغناطيسي (النوع VSZh) ، والتي يتم تنظيمها بواسطة دواسة التشبع (النوع VDG) ؛ الثايرستور للرقابة.

* خلف دارة المعدل؟ نصف موجة وثلاث مراحل وستة أطوار ؛

* لغرض؟ تستخدم في لحام القوس اليدوي ، لحام القوس المغمور الميكانيكي ، اللحام الميكانيكي في بيئة ثاني أكسيد الكربون ، عالمي).

تصنع مقومات التيار المنخفض (حتى 315 أمبير) وفقًا لدائرة جسر ثلاثية الطور ؛ التيارات المتوسطة (حتى 500 أ)؟ بستة مراحل مع مفاعل التسوية ؛ تصنع التيارات العالية (أكثر من 1000 أمبير) وفقًا لدائرة مقوم حلقة سداسية الأطوار.

هل أنواع المقومات المستخدمة في اللحام اليدوي بالقوس الكهربائي؟ VD-102 ؛ VD-201 ؛ VD-306D ؛ VD-506 وغيرها ، حيث:

BUSP؟ وحدة التحكم في عملية اللحام

DS؟ العاصمة ؛

TNG؟ الوضع لحام بقوس الأرجونقطب كهربائي غير قابل للاستهلاك

مجلس العمل المتحد؟ وضع اللحام القوسي مع القطب المطلي ؛

MIG / MAG؟ وضع اللحام الكهربائي شبه الأوتوماتيكي في غازات التدريع.

توفر المعدلات العامة احتراقًا ثابتًا للقوس للحام اليدوي والميكانيكي. الخصائص الخارجية للمعدلات العامة للحام القوسي اليدوي والمغمور لها شكل هبوط ، بالنسبة للحام الميكانيكي في غاز التدريع ، يكون لها شكل صلب مع منحدر طفيف.

|

حدود |

||

|

تصنيف تيار اللحام ، أ |

||

|

جهد التشغيل المقدر ، V ، بخصائص: هبوط |

||

|

وضع تشغيل التلفزيون الاسمي ،٪ |

||

|

نطاق التعديل تيار اللحام، لكن |

||

|

نطاق تعديل الجهد ، V ، بخصائص: هبوط |

||

|

جهد خارج السكتة الدماغية ، V |

||

|

القوة الأولية ، كيلو فولت أمبير |

||

|

الوزن ، كجم |

المعدل VDU-505؟ PDG-516 شبه التلقائي

تصنيف تيار اللحام ، A؟ 500

قطر السلك الكهربائي ، مم؟ 1.2-2.0

معدل تغذية الأسلاك الكهربائية ، م / ساعة؟ 120-960

الأبعاد (الطول * العرض * الارتفاع) ، مم؟ 1275 * 816 * 940

كتلة قذيفة التغذية ، كجم؟ الثامنة عشر

اللحام شبه الأوتوماتيكي

يتم استخدام وحدة التغذية (مغذي الأسلاك) PDG-516 في اللحام شبه الأوتوماتيكي كجهاز لتزويد سلك اللحام وغاز التدريع بمنطقة اللحام.

يعمل PDG-516 كجزء من أجهزة اللحام شبه الأوتوماتيكية جنبًا إلى جنب مع أي مقومات لحام لها خاصية الجهد الحالي الصلبة أو المدمجة (عادةً مع مقوم اللحام VDU-506). يمكن استكماله بأي مصدر طاقة من إنتاج شركة JSC "KZESO".

PDG-516 عبارة عن وحدة تغذية من النوع المفتوح مزودة بمحرك تروس رباعي الأسطوانات ، وكاسيت لسلك اللحام ، وجهاز فرامل.

لديها تنظيم معاملات اللحام وإعداد ثلاثة أوضاع لحام مستقلة. يمكن الانتقال من الوضع الثاني إلى الوضع الثالث دون إيقاف عملية اللحام. كما يتم تنفيذ طريقة اللحام بالمسامير الكهربائية.

عندما يتم تجهيزها ببكرات مناسبة وشعلة ، يمكن استخدام الجهاز شبه التلقائي للحام بسلك ذو قلب متدفق.

لديها تعديل سلس لسرعة تغذية سلك القطب.

تحديد:

تصنيف تيار اللحام - 500 أمبير (PV-60٪).

قطر السلك - 1.2-2.0 مم.

وزن كاسيت سلك اللحام 15 كجم.

سرعة تغذية الأسلاك الكهربائية - 120-1200 م / ساعة.

تعديل سرعة إعطاء سلك اللحام - سلس.

كمية بكرات العطاء - 4 قطع.

الأبعاد الكلية - 470 × 365 × 430 ملم.

الوزن - 17 كجم.

لا يجوز استخدام المعدات للعمل في بيئة مشبعة بالغبار ، في بيئة قابلة للانفجار ، وكذلك في بيئة تحتوي على أبخرة وغازات أكالة تدمر المعادن والعزل.

اسطوانة غاز التدريع

الأسطوانات عبارة عن أوعية أسطوانية فولاذية ، يوجد في عنقها فتحة مخروطية ملولبة ، يتم فيها تثبيت صمام الإغلاق. لكل غاز ، تم تطوير تصميماته الخاصة من الصمامات لأسطوانة الأسيتيلين والعكس صحيح. يتم وضع حلقة بخيط خارجي بإحكام على الرقبة لربط غطاء الأمان ، والذي يعمل على حماية صمام الأسطوانة من الصدمات المحتملة أثناء النقل.

اعتمادًا على نوع الغاز في الأسطوانة ، يتم طلاء الأسطوانات من الخارج بألوان تقليدية ، ويتم وضع اسم الغاز مع الطلاء المقابل لكل غاز. على سبيل المثال ، اسطوانات الأكسجين مطلية باللون الأزرق ، والنقش مصنوع باللون الأسود ، هل الهيدروجين؟ باللون الأخضر الداكن والأحمر ، الأسيتيلين؟ باللون الأبيض والأحمر ، البروبان؟ باللون الأحمر والأبيض ، الأرجون؟ طلاء رمادي. جزء من الجزء العلوي والكروي للأسطوانة غير مطلي ويتم ختم بيانات جواز السفر للأسطوانة: النوع والرقم التسلسلي للأسطوانة ، العلامة التجارية للشركة المصنعة ، كتلة الأسطوانة الفارغة ، الحاوية ، وضغط العمل والاختبار ، وتاريخ التصنيع ، وختم OTK وختم فحص Gosgortekhnadzor ، تاريخ الاختبار التالي.

الأنواع الرئيسية للأسطوانات المستخدمة لتخزين ونقل الأكسجين والنيتروجين والهيدروجين والغازات الأخرى.

المخفض

مخفض؟ يستخدم مقياس التدفق لتقليل الضغط في أسطوانة شبكة مركزية أو عبر خط أنابيب ، كما يحافظ على الضغط أثناء التشغيل. يحتوي المخفض على غرف ضغط مرتفع ومنخفض ، على التوالي ، بالإضافة إلى مقاييس ضغط. عند اللحام بمخاليط غازات التدريع (CO 2 + Ar) ، يتم تضمين خلاطات الغاز في مجموعة المعدات.

خراطيم

بالنسبة إلى اللحام بالقوس الكهربائي القابل للاستهلاك ، يتم التمييز بين اللحام الأوتوماتيكي وشبه الأوتوماتيكي. الحدود بينهما غير محددة إلى حد ما. في الواقع ، ما تم تحقيقه حتى الآن عادة لا يتجاوز الميكنة الجزئية لعملية اللحام ، والتي تشمل عمليتين رئيسيتين ؛ تغذية القطب في القوس حيث يذوب وتحريك القوس على طول خط اللحام. إذا كانت كلتا العمليتين آليتين ، فإن العملية تعتبر تلقائية ، إذا تم تغذية قطب كهربائي واحد فقط ، ثم شبه أوتوماتيكي. اللحام التلقائي ليس دائمًا ممكنًا ومناسبًا. إنه مفيد في الكتلة و إنتاج متسلسلمنتجات ذات طبقات طويلة مستقيمة ودائرية. لا يلبي عدد كبير من المنتجات الملحومة هذه المتطلبات ، ويتم قدر كبير من العمل عن طريق اللحام اليدوي. لفترة طويلة ، جنبًا إلى جنب مع الأتمتة ، تم إنشاء أجهزة مبسطة أدت إلى خفض مستوى الصوت بدرجة أو بأخرى صنع يدوي. في هذا الصدد ، تلقى اللحام شبه الأوتوماتيكي للخرطوم تطوراً كبيراً. تقوم الآلية الأوتوماتيكية للجهاز شبه الأوتوماتيكي للخرطوم ، على غرار آلات القوس الكهربائي التقليدية ، بدفع سلك القطب من الملف إلى منطقة القوس عبر خرطوم مرن وحامل طرف. يمكن أن يصل طول الخرطوم المرن إلى 5 أمتار ، ويقوم عامل اللحام ، الذي يحمل رأسه ، بتحريكه يدويًا على طول خط اللحام.

في البداية ، كانت الأجهزة نصف الأوتوماتيكية للخرطوم مخصصة للحام القوسي المفتوح بسلك قطب كهربائي عاري بقطر 4-5 مم. تم تنفيذ العمل بتيارات لحام منخفضة. نظرًا للقطر الكبير للسلك ، كان الخرطوم ثقيلًا وغير مرن بدرجة كافية وغير مناسب للاستخدام. لم تجعل التيارات الصغيرة من الممكن زيادة إنتاجية اللحام بشكل كبير مقارنة باللحام اليدوي ، لذلك لم يتم استخدام الأجهزة شبه الآلية للخرطوم ، على الرغم من أنها كانت معروفة.

تم تسهيل إنشاء جهاز نصف أوتوماتيكي لخرطوم مناسب عمليًا من خلال الانتقال إلى طريقة اللحام القوسي المغمور بسلك قطب كهربائي بأقطار صغيرة ، لا تتجاوز 2-2.5 مم. سمح استخدام التدفق بزيادة تيار اللحام ، مما أدى إلى تحسين استقرار القوس وزيادة إنتاجية اللحام بشكل كبير. من خلال تقليل قطر السلك ، انخفض وزن الخرطوم وزادت مرونته. مخطط تركيب اللحام بالخرطوم شبه الأوتوماتيكي من النوع PSh-5 ، تم تطويره في معهد اللحام الكهربائي. E. O. باتون ، كما هو موضح في الشكل أعلاه.

يتم دفع سلك قطب كهربائي بقطر 1.6-2 مم ، ملفوف في ملف ، موجود في صندوق أو كاسيت 1 ، بواسطة وحدة التغذية 2 من خلال الخرطوم المرن 3 إلى الحامل 4 ، الموجود في يد اللحام. يتم توفير تيار اللحام للحامل من خلال خرطوم مرن من محول اللحام 5 مع ملف خنق. يتم تثبيت معدات التحويل وأدوات القياس الكهربائية في صندوق الأجهزة 6.

تعمل آلية تغذية الأسلاك على مبدأ سرعة تغذية السلك الثابتة.

يتم الإمداد بواسطة محرك كهربائي غير متزامن لتيار متناوب ثلاثي الطور بقوة 0.1 كيلو واط من خلال ترس دودي وزوجين أسطوانيين من التروس. يتم تغيير سرعة تغذية السلك عن طريق تبديل عجلات التروس في حدود 80-600 م / ساعة. من خلال خرطوم مرن ، يتم توفير تيار اللحام للحامل ويتم تغذية سلك القطب في منطقة القوس.

لتمرير سلك الإلكترود ، يتم وضع سلك حلزوني فولاذي مرن داخل خرطوم مرن خاص ، مفصولاً عن الجزء الحامل للتيار بالخرطوم بطبقة عازلة. على رأس اللولب توجد أسلاك نحاسية مرنة يتدفق من خلالها تيار اللحام. تحتوي الأسلاك على موصلين معزولين لدائرة التحكم. الجزء الحامل للتيار محمي بضفيرة قطنية وعزل مطاطي قوي 6. يبلغ الطول الطبيعي للخرطوم 3.5 متر وينتهي الخرطوم بحامل طرف. يتم تثبيت قبو قمع للتدفق وزر لتشغيل الآلية شبه الأوتوماتيكية وتيار اللحام على الحامل. يدخل سلك القطب ، بعد مروره بالخرطوم المرن ، إلى الحافة ويتم توجيهه إلى منطقة القوس.

يدخل تيار اللحام من خلال موصلات الخرطوم المرن إلى الحامل ومن خلال نهاية سلك الإلكترود الذي يتم فركه بمعدن الفوهة يتم توجيهه إلى منطقة القوس. يتكون الحامل الشامل DSh-5 لجهاز خرطوم نصف أوتوماتيكي (الشكل) من قطعة فم أنبوبية منحنية 1 معزولة عن أجزاء أخرى ، قمع لتدفق 2 مع مثبط 3 ومقبض 4 ، يوجد بداخله زر بدء ووصلة خرطوم إلى الحامل مثبتة. العكاز الداعم 5 أو فوهة خاصة تثبت المسافة بين لسان الحال والمنتج وتسمح لك بنسخ تكوين التماس. هناك مجموعة كاملة من الحوامل الخاصة للآلة شبه الأوتوماتيكية للحام في الأماكن التي يصعب الوصول إليها ، وأنابيب اللحام والفلنجات ، إلخ. يصب تدفق اللحام يدويًا في قمع الحامل.

يتم إجراء اللحام شبه الأوتوماتيكي التيار المتناوب، ولكن في بعض الأحيان أيضًا عند التيار المباشر ، على سبيل المثال ، عند العمل في الحقل ، عند لحام المعدن الرقيق ، إلخ. تم تصميم الجهاز شبه الأوتوماتيكي لسلك يبلغ قطره 2 مم ، تيار 200-650 أ و سرعة اللحام (تحريك القوس على طول خط اللحام) 15-40 م / ساعة يمكن استخدام سلك بقطر 1.6 مم عند تيارات 150-450 أمبير وسلك بقطر 1.2 مم بتيارات 100-170 أ. على الرغم من تيارات اللحام المنخفضة نسبيًا ، فإن الذوبان العميق للمعدن الأساسي (أعلى حتى 10-12 مم) ، مما يجعل من الممكن لحام المعدن ليس فقط بسماكات صغيرة ولكن أيضًا بسماكة كبيرة. يفسر عمق الذوبان الكبير بكثافة التيار العالية.

غالبًا ما تكون الأجهزة شبه الآلية للخرطوم أكثر ربحية من اللحام الآلي واليدوي. يتم استخدامها في لحام المعدن بسمك 2-3 مم حتى أكبر سماكة تمت مواجهتها في الممارسة ، ولحام جميع أنواع اللحامات التناكبية - أحادية الجانب ومزدوجة الجوانب ، مع وبدون حواف مشطوفة ، قطع شرائح اللحمهفي مفاصل الإنطلاق واللف ، وكذلك اللحامات المشقوقة. لا يمكن لآلات الخراطيم شبه الأوتوماتيكية أن تؤدي فقط طبقات مستمرة ، ولكن أيضًا طبقات متقطعة ؛ يتم استخدامها بنجاح في كل من المصنع والميدان في الهواء الطلق ، على سبيل المثال ، عند وصلات أنابيب اللحام ، في بناء الهياكل المعدنية للمباني ، وإطارات المباني الشاهقة ، إلخ.

الفرق بين الآلات الأوتوماتيكية والأجهزة شبه الآلية للخرطوم مشروط إلى حد ما. بعد تثبيت حامل الآلة شبه الأوتوماتيكية ، وتحريك المنتج تحته في خط مستقيم أو تدويره ، يتم الحصول على قوس آلي. هناك آلات خرطوم. في نفوسهم ، لا يدخل السلك من الخرطوم في حامل يدوي ، ولكن في رأس لحام مضغوط ذاتي الدفع يتحرك على طول خط اللحام.

مستهلكات اللحام. سلك لحام

يتم استخدام ما يلي في اللحام الكهربائي القابل للاستهلاك والسطوح:

سلك لحام فولاذي (GOST 2246-70) ؛

سلك صلب صلب (10543-75) ؛

سلك لحام ألومنيوم سبائك الألومنيوم(GOST 7871-63) ؛

قضبان من الحديد الزهر للحام والتسطيح (GOST 2671-70) ؛

سلك ذو قلب متدفق (وفقًا للمواصفات) ؛

الأسلاك المعدنية الصلبة العارية (حسب المواصفات).

يتم استخدام أسلاك اللحام الفولاذية في تصنيع الأقطاب الكهربائية المطلية للحام القوسي اليدوي ، ولحام القوس المغمور الأوتوماتيكي وشبه الأوتوماتيكي وفي غازات التدريع ، فضلاً عن حشو المعادن في اللحام بالغازوقوس الأرجون وأنواع اللحام الأخرى.

وفقًا للعلامة التجارية للسلك ، يمكن للمرء أن يحكم على تركيبته الكيميائية وفقًا للرمز الخاص بمحتوى العناصر الرئيسية في معايير درجات الصلب. وبالمثل ، يتم فك شفرة نوع القطب ، مما يضمن التركيب الكيميائي لمعدن اللحام.

بعد الحروف SV (اللحام) ، توجد أرقام توضح متوسط محتوى الكربون أو تقريبيًا في المائة من النسبة المئوية ، وتظهر الحروف والأرقام متوسط المحتوى لعنصر معين في المائة.

الأكثر استخدامًا في الصناعة هي الأسلاك منخفضة الكربون SV-08 و SV-08A و SV-08GA و SV-10GA و SV-08G2S منخفضة السبائك. وتجدر الإشارة إلى أن هناك أيضًا سلك لحام SV-08AA ، والذي يختلف عن سلك SV-08A في محتوى أقل من الكبريت والفوسفور. يشير الحرف A في نهاية الرموز الخاصة بدرجات السلك منخفض الكربون ومنخفض السبائك إلى زيادة نقاء المعدن من حيث محتوى الكبريت والفوسفور. يحتوي السلك SV-08A على نسبة منخفضة من الكبريت والفوسفور.

غاز التدريع

نشبع؟ غاز عديم اللون برائحة خفيفة. عندما يزداد الضغط يتحول إلى سائل يسمى حمض الكربونيك وعندما يبرد بقوة يتجمد وهو ما يسمى "الثلج الجاف". بالنسبة للحام ، يتم استخدام ثاني أكسيد الكربون الغذائي ولحام ثاني أكسيد الكربون من الدرجتين الأولى والثانية مع محتوى حجم من الغاز النقي لا يقل عن 98.5 و 99.5 و 99.0٪ ، على التوالي.

يتم الحصول على الغاز من الحجر الجيري وفحم الكوك والأنثراسايت عن طريق الحرق في أفران خاصة من الغازات الطبيعية وغازات الغلايات وبطرق أخرى.

أرجون؟ غاز خامل ، عديم اللون والرائحة ، أثقل من الهواء ، مما يوفر حماية موثوقة لحوض اللحام. الأرجون مقسم إلى درجة:

* غاز الأرجون شبيه بغاز نادر الدرجة الأولى ل قطع البلازماواللحام الكهربائي القابل للاستهلاك.

* الأرجون عالي التردد؟ نادر الصف الأول ، الصف الثاني نادر وشبيه بالغاز.

يستخدم الأرجون عالي الجودة في لحام سبائك التيتانيوم والزركونيوم والموليبدينوم والمعادن والسبائك النشطة الأخرى. تم تصميم الأرجون من الدرجة الأولى لحام سبائك الألمنيوم والمغنيسيوم ؛ الأرجون من الدرجة الثانية لأجزاء اللحام المصنوعة من الألمنيوم النقي والسبائك المقاومة للحرارة. يقومون بتخزين وتحويل الأرجون في اسطوانات حديدية غير ملحومة.

وضع اللحام شبه التلقائي

تيار غاز اللحام شبه الأوتوماتيكي

عند تطوير تقنية اللحام بالقوس المغمور الأوتوماتيكي وشبه الأوتوماتيكي ، من الضروري مراعاة ميزات التوصيل وإعداد الحواف للحام ، وكذلك إمكانية إجراء اللحام وفقًا للخيارات المختلفة.

يجب أن توفر الأوضاع المحددة اختراقًا مستمرًا أثناء اللحام المفاصل بعقبوالحصول على التماس من ساق معينة عند لحام نقطة الإنطلاق و وصلات الزاوية. في جميع الحالات ، يجب أن تضمن ظروف اللحام تشكيل خط جيد. عند اختيار أوضاع اللحام القوسي المغمور الأوتوماتيكي وشبه الأوتوماتيكي ، من الضروري مراعاة عدد كبير من العوامل المختلفة التي تؤثر على تكوين اللحامات وخصائصها الميكانيكية.

يتميز شكل اللحامات وشكل الاختراق (الاختراق) بما يلي: عمق اختراق المعدن الأساسي ؛ عرض الاختراق أو عرض اللحام ؛ ارتفاع الأسطوانة (سماكة) ؛ عامل شكل الاختراق منطقة منطقة الاختراق ؛ مساحة منطقة السطح ؛ النسبة التي تحدد نسبة المعدن الأساسي في تشكيل التماس.

تغيير وضع اللحام وغيره العوامل التكنولوجيةيؤثر على أبعاد اللحامات بطرق مختلفة.

مع زيادة قوة التيار عند قطر ثابت لسلك القطب ، تزداد كمية الحرارة التي تدخل المنتج وكمية المعدن الأساسي المنصهر ، بالإضافة إلى زيادة قوة النفخ (ضغط الغاز) للقوس ، مما يساهم في إزاحة المعدن من تحت القوس وتعميقه في المعدن الأساسي. هذا يزيد من عمق اختراق المعدن الأساسي وحصته في تكوين التماس. بسبب "الانغماس" الكبير للقوس في المعدن الأساسي ، يزيد عرض خط اللحام قليلاً. يزداد حجم معدن القطب المنصهر ، مما يؤدي إلى زيادة سماكة اللحام.

يؤثر التغيير في كثافة التيار بشكل كبير على عمق وعرض الاختراق (لقطب كهربائي من نفس القطر مع زيادة التيار). ومع ذلك ، تتغير كثافة التيار أيضًا عند تيار لحام ثابت ، ولكن مع تغيير في قطر القطب.

مع زيادة كثافة التيار ، يزداد عمق الاختراق وسماكة اللحام بشكل خطي تقريبًا ؛ يزيد عرض الاختراق بدرجة أقل بل وينخفض بعد حد معين.

تعود الزيادة في الجهد إلى إطالة القوس ؛ في هذه الحالة ، تزداد نسبة الحرارة المستخدمة لإذابة التدفق. تؤدي الزيادة في التجويف الذي يحترق فيه القوس إلى زيادة عرض الاختراق وانخفاض طفيف في عمق الاختراق وسماكة اللحام. تؤدي زيادة سرعة اللحام إلى تقليل وقت التأثير الحراري للقوس على المعدن الأساسي ، مما يؤدي إلى انخفاض في العمق وخاصة عرض الاختراق.

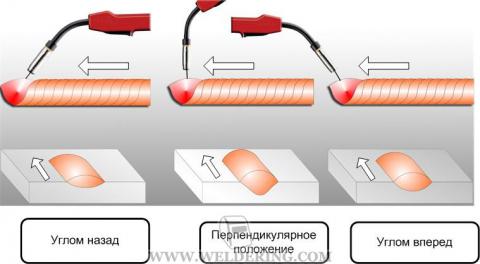

قد يكون القطب في المستوى الطولي على طول محور التماس عموديًا على خط اللحام أو قد يكون له ميل - "زاوية للخلف" أو "زاوية للأمام". تختلف عملية اللحام بزاوية خلفية قليلاً عن اللحام قطب كهربائي عمودي. بالنسبة للحام مع القطب المائل للأمام ، فإن الميزات التالية مميزة: تتبدد الحرارة أمام القوس ، ويتم إزاحة المعدن من أسفل القوس إلى حد أقل ، ويقل عمق الاختراق ، لكن الحواف الملحومة تزداد دفئًا ، مما يلغي خطر عدم اندماج اللحام بالمعدن الأساسي بسرعات لحام عالية (أكثر من 80-100 م / ساعة).

لا يؤثر التغيير في امتداد القطب ضمن الحدود الممكنة عمليًا (30-50 مم) على أبعاد اللحام.

عن طريق إمالة المنتجات ، يمكن إجراء اللحام "منحدرًا" أو "صعودًا". عند اللحام إلى أسفل المنحدرات ، يتدفق المعدن السائل تحت القوس ويقلل من عمق اختراق المعدن الأساسي. عند اللحام صعودًا ، تساهم الجاذبية في إزاحة المعدن السائل من أسفل القوس: يغرق القوس بشكل أعمق في المعدن الأساسي ويزداد عمق الاختراق ، ويقل العرض.

يمكن تكوين اللحامات بشكل صحيح عندما لا تزيد زاوية ميل التماس إلى الأفق في الاتجاه الطولي عن 8-10 درجة. يجب ألا تتجاوز زاوية ميل المنتج في الاتجاه العرضي (دوران التماس) 10-20 درجة.

نظرًا لأن العديد من العوامل تؤثر على أبعاد اللحام ، فمن أجل تسريع اختيار أوضاع اللحام ، كقاعدة عامة ، يتم استخدام الجداول المصممة مسبقًا ، والتي تم تجميعها على أساس عدد كبير من التجارب. ومع ذلك ، فإن هذه الجداول لها أهمية خاصة ولا تسمح بعرض عام للعلاقة بين معلمات وضع اللحام وأبعاد اللحام.

وفقًا لشروط التكوين الصحيح للخط ، يجب أن تكون سرعة اللحام الأوتوماتيكي في حدود 12-75 م / ساعة ، وشبه أوتوماتيكي 10-40 م / ساعة. ومع ذلك ، يجب أن يؤخذ في الاعتبار أن سرعة 30-40 م / ساعة مع اللحام شبه التلقائي مسموح بها فقط في اللحامات القصيرة (بسبب التعب السريع للحام).

يجب أن يؤخذ في الاعتبار أن هياكل السفن ، كقاعدة عامة ، لا تنقلب والدرزات المفاصل المحملةيتم إجراؤها باستخدام قطب كهربائي مائل. في الوقت نفسه ، يتم الحصول على تشكيل عالي الجودة للخط في مسار واحد عند لحام خط التماس بساق لا تزيد عن 8-9 مم. تصنع اللحامات ذات الأرجل الكبيرة في عدة تمريرات ، بناءً على البيانات العملية التالية: اللحامات ذات الأرجل 9-14 مم يجب أن تكون ملحومة في تمريرين ، اللحامات بساق 15-16 مم في 3 تمريرات ودرزات بساق 17- 20 ملم في 4 تمريرات.

عيوب اللحام

عيوب في اللحاماتمن المعتاد استدعاء الانحراف عن القواعد المنصوص عليها في GOST والمواصفات الفنية للوصلات الملحومة.

تصنيف العيوب. عادةً ما تسمى العيوب في الوصلات الملحومة الانحرافات عن القواعد المنصوص عليها في GOSTs والشروط الفنية ورسومات المشروع. تنص هذه المعايير على: الأبعاد الهندسية للحامات (الطول والعرض) ، الضيق ، القوة ، اللدونة ، التركيب الكيميائي والمكونات الهيكلية لمعدن اللحام.

عيوب اللحامات والمفاصل متنوعة للغاية. يمكن تمييز مجموعات العيوب الرئيسية التالية:

تشكلت نتيجة لانتهاك تقنية التجميع (إزاحة الحواف الملحومة ، محاور الأنابيب ، التناقض بين الفجوة بين الأجزاء الملحومة ، إلخ) ؛

الموجودة في المعدن من الأجزاء الملحومة (الشقوق ، والتخفيضات ، وغروب الشمس ، والأسر) ، على الحواف الملحومة أو بالقرب من التماس ؛ يمكن أن تؤثر هذه العيوب على تشكيل التماس ؛

بسبب ضعف قابلية اللحام للمعادن الأساسية (الميل لتشكيل شقوق باردة وساخنة في مفصل القاعدة) ؛

تكونت نتيجة التناقضات في التركيب الكيميائي والخصائص التكنولوجية لمواد الحشو ؛

الناتجة عن الانتهاك العملية التكنولوجيةاللحام أو المعالجة الحرارية (عدم تطابق المكونات الهيكلية ، القطع السفلية ، المسام ، عدم الاختراق ، الحروق ، شوائب الخبث ، اللحامات الضعيفة) ؛

تنشأ أثناء اللحام أو أثناء تبريد الهيكل بسبب عدم تطابق أجهزة التثبيت والموصلات وغيرها من المعدات ؛

تشكلت أثناء تشغيل الهياكل.

وفقًا لطبيعة الحدوث ، يمكن تقسيم العيوب في الوصلات الملحومة إلى خارجية وداخلية.

العيوب الخارجية عدم المطابقة أبعاد هندسيةالتماس (التعزيز المفرط أو غير الكافي ، العرض غير المتكافئ للدرز) ، التحجيم غير المتكافئ ، الحفر غير الملحومة ، القطع السفلية ، المسام ، شوائب الخبث والشقوق التي تظهر على السطح.

العيوب الداخلية ليست اختراقات بين حواف الأجزاء المراد لحامها ، وليست اختراقًا في جذر اللحام ، واحتراق المعدن ، والشقوق الداخلية ، ومسام الغاز ، وشوائب الخبث التي لا تظهر على السطح ، والمكونات الهيكلية ، وعدم تطابق المواد المنتجات المراد لحامها.

وبحسب الحجم ، تنقسم العيوب إلى مجهرية ، يمكن رؤيتها بوضوح بالعين المجردة أو مشاهدتها تحت عدسة مكبرة مع تكبير يصل إلى 10-20 مرة ، ومجهرية ، يتم عرضها تحت المجهر بتكبير من 50 إلى 1500 مرة.

العيوب الميكروسكوبية والميكروسكوبية وأسباب تكونها. يتميز التكوين غير المرضي للدرز بقشور كبيرة وعرض غير متساوٍ وارتفاع التماس ، ووجود ترهل وحروق ، فضلاً عن حفر غير ملحومة.

التجاويف السفلية هي تجاويف (أخاديد) عند نقطة انتقال المعدن الأساسي إلى معدن اللحام ، التماس (الشكل 118 ، أ). النتوءات هي عيوب خطيرة يمكن أن تؤدي إلى فشل المنتج الملحوم.

يتم التخلص من القطع السفلية عن طريق تسطيح طبقات رقيقة (خيطية) بأقطاب كهربائية ذات أقطار صغيرة.

يتم تشكيل الاحتراق (الشكل 118.6) نتيجة لتيار اللحام الكبير ، بسبب التقلص الصغير في حواف المنتج الملحوم ، والفجوة الكبيرة بين الحواف المراد لحامها ، وأيضًا بسبب سرعة اللحام غير المتكافئة. الحروق عيوب غير مقبولة ويجب تصحيحها.

ليست الاختراقات عبارة عن اندماج بين الخرزات الفردية ، المعدن الرئيسي والمترسب ، ولا تمتلئ بمعدن قسم تصميم اللحام (الشكل 118 ، ج). مع الأخدود على شكل V ، قد لا تكون هناك اختراقات في جذر اللحامات التناكبية ، ولكن مع أخدود على شكل X ، في وسط التماس. يمكن أن يكون عدم الاختراق أيضًا في اللحامات التناكبية والشرائح ويمكن أن يتسبب في فشل هيكلي نتيجة لزيادة تركيزات الإجهاد وانخفاض في المنطقة. المقطع العرضيمعدن التماس.

الشقوق (الشكل 118 ، د) هي أخطر العيوب. يرتبط حدوث التشققات بالتركيب الكيميائي للقاعدة والمعدن المترسب ، وكذلك بمعدل التبريد. وصلة ملحومةومع صلابة الكفاف الملحوم.

تسمى الشقوق المتكونة أثناء عملية اللحام بالحرارة ، وبعد تبريد المعدن - بارد.

تقلل الشقوق من القوة الثابتة والديناميكية والاهتزاز للهيكل. نتيجة للأحمال الديناميكية ، تتطور التشققات بسرعة (تزيد في الحجم) وتؤدي إلى فشل هيكلي. يتأثر تكوين الشقوق بدرجة الحرارة المحيطة (كلما انخفضت درجة الحرارة المحيطة ، زادت احتمالية التشقق). عند انخفاض اللحام الفولاذ الكربونيالشقوق نادرة.

تتشكل مسام الغاز (الشكل 118 ، هـ) في خط اللحام بسبب التشبع الفائق للمعدن المنصهر لحوض اللحام بالغازات. يمكن أن تكون المسام داخلية ، غير مكشوفة لسطح اللحام ، وخارجية تواجه سطح اللحام. يمكن أن تكون مفردة أو جماعية أو مرتبة في سلسلة.

يقلل ظهور المسام في المنتج الملحوم من الخواص الميكانيكية للمعدن المترسب (قوة التأثير ، زاوية الانحناء ، قوة الشد) وينتهك إحكام المنتج.

الشوائب غير المعدنية تلوث بالمعادن. غالبًا ما تكون هذه الخبث التي لم يكن لديها الوقت لتطفو على سطح المعدن في عملية التبلور. تعمل الإضافات غير المعدنية على تقليل قسم العمل في اللحام وتؤدي إلى انخفاض في قوة الوصلة الملحومة.

تسلسل السيطرة. لضمان الجودة العالية والموثوقية للوصلات الملحومة ، من الضروري إجراء التحكم الأولي والتحكم خطوة بخطوة والتحكم في الوصلات الملحومة النهائية.

أثناء التحكم الأولي ، تحقق من: مستهلكات اللحام(الأقطاب الكهربائية ، اللحام ، الأسلاك ، التدفقات والغازات) ومواد للكشف عن الخلل ؛

معدات لحام، تركيبات التجميع واللحاموالأجهزة والأدوات والمعدات والأجهزة للكشف عن الخلل.

يجب التحقق من مؤهلات عمال اللحام والمفتشين والهندسة والعاملين التقنيين المشاركين في التحكم في اللحامات.

يشمل التحكم التدريجي: التحكم في تحضير الأجزاء للحام وأنماط اللحام وصحة الخياطة ؛

التحكم أثناء عملية اللحام في حالة المعدات ، جودة وامتثال مواد الحشو والأجهزة.

يتم التحكم في الوصلات الملحومة النهائية بعد المعالجة الحرارية (إذا تم توفيرها من خلال متطلبات العملية التكنولوجية).

التحكم في اللحام

يقوم الفحص الخارجي بفحص قطعة العمل الخاصة باللحام (وجود غروب الشمس ، والخدوش ، والصدأ) ، والتجميع الصحيح ، والموقع الصحيح للمسامير ، والقطع للحام ، وكمية التفجير. هل من الممكن الكشف عن العيوب الخارجية عن طريق الفحص الخارجي للمنتج الملحوم النهائي؟ عدم الاختراق ، الترهل ، الحروق ، الحفر غير الملحومة ، الجروح السفلية ، الشقوق الخارجية ، المسام السطحية ، إزاحة العناصر الملحومة.

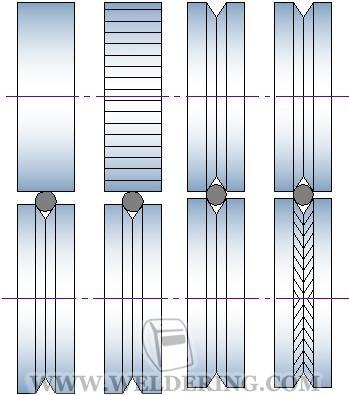

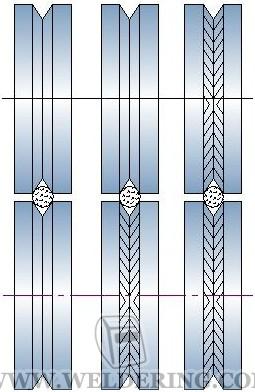

قبل الفحص ، يتم تنظيف اللحام وسطح المعدن الأساسي المجاور له على كلا الجانبين لمسافة 15-20 مم من اللحام من تناثر المعادن وقياس الخبث والملوثات الأخرى. افحص بالعين المجردة أو بالعدسة المكبرة 5-10 مرات. أثناء الفحص الخارجي ، لتحديد العيوب الخارجية ، يتم قياس اللحامات باستخدام أدوات قياس وقوالب مختلفة. تحدد القياسات صحة اللحامات وامتثالها لمعايير GOST والرسومات والمواصفات. في الوصلات التناكبية ، يتم فحص عرض وارتفاع التعزيز ، في الزاوية و طبقات المحملة؟ حجم الساقين في الشكل. 3 يقدم نموذج التصميم العام لـ A. I. Krasovsky وأمثلة على استخدامه. سيتم حفر حدود الشقوق المحددة. عندما يتم تسخين المعدن إلى اللون الأحمر الكرزي ، تظهر الشقوق كخطوط متعرجة داكنة.

أرز. 3 شرائح لحام

يتم إجراء اختبار هوائي وفقًا لـ GOST 3242-79. يتم إجراء الاختبار على الحاويات وخطوط الأنابيب التي تعمل تحت الضغط. يتم إحكام إغلاق المنتجات صغيرة الحجم بمقابس ويتم توفير الهواء أو النيتروجين أو الغازات الخاملة لوعاء الاختبار تحت ضغط ، وتكون قيمته أعلى بنسبة 10-20٪ من وعاء العمل. يتم غمر الأوعية ذات الحجم الصغير في حمام مائي حيث توجد أماكن معيبة. عند اختبار المنتجات كبيرة الحجم ، هل الهيكل الخاضع للاختبار مختوم ، وبعد ذلك يتم تزويده بالغاز؟ تحت الضغط ، 10-20٪ أعلى من ضغط العمل. عند الاختبار تحت الضغط ، لا يُسمح بالتنصت على اللحامات. يجب إجراء الاختبارات في غرف منعزلة.

طريقة الفراغ. في بعض الأحيان يتم فحص شد اللحامات ليس عن طريق زيادة الضغط ، ولكن عن طريق خلق فراغ. للقيام بذلك ، يتم تثبيت غرفة تفريغ خاصة بغطاء شفاف على جزء معين من التماس. يتم تلطيخ جميع اللحامات بالماء والصابون ، وظهور الفقاعات على سطح التماس الملطخ هو علامة على وجود عيوب. تتضمن الطريقة استخدام غرف تفريغ محمولة متراكبة على موقع الوصلة الخاضعة للرقابة.

اختبار الأمونيا. يتم توفير الأمونيا بكمية 1٪ من حجم الهواء عند الضغط العادي للمنتج قيد الاختبار ، ثم يتم حقن الهواء المضغوط ، مما يزيد الضغط في المنتج إلى المطلوب للاختبار. اللحامات الخارجية التي سيتم اختبارها مغطاة بشريط ورقي. في الأماكن التي لا توجد بها كثافات ، تترك الأمونيا بقعًا سوداء على الورق. يمكن أيضًا تشريب الشريط بالفينول فثالين. البقع ستكون حمراء.

احتياطات السلامة للحام شبه التلقائي في بيئة ثاني أكسيد الكربون

عند اللحام بالغاز وقطع المعادن ، يكون لهب اللحام تأثير ضار على شبكية غشاء الأوعية الدموية في العين. بقع المعدن المنصهر والخبث تشكل أيضًا خطراً على العين. لذلك ، يجب أن يعمل عمال اللحام بالغاز في نظارات واقية مع مرشحات إضاءة خاصة (درجة G-1) يتم اختيارها اعتمادًا على قوة لهب اللحام. يجب أن تتناسب النظارات بشكل مريح مع الوجه. يوصى بحماية مرشح الضوء من تناثر المعدن المنصهر والشرر بزجاج بسيط قابل للاستبدال. عند لحام المعادن غير الحديدية والنحاس والرصاص ، يجب إجراء اللحام في أجهزة التنفس.

لتجنب الحروق من تناثر المعدن المنصهر ، يجب ارتداء السراويل عند المنفذ ، ويتم ربط الغلاف بجميع الأزرار. بالنسبة أعمال اللحاميتم استخدام بدلات من القماش المشمع مع التشريب المشترك. من الممكن العمل فقط في ملابس العمل الكاملة والجافة وغير الزيتية. يتم إغلاق جيوب السترة بغطاء ، ونهايات الأكمام مرتبطة بشرائط. بعد العمل ، يجب تجفيف الملابس.

عند القيام بأعمال اللهب الغازي ، يجب أن يكون مولد الأسيتيلين على بعد 10 أمتار على الأقل من مكان العمل ، وكذلك من أي مصدر آخر للحريق والشرر ، وعلى بعد 5 أمتار على الأقل من الأسطوانات التي تحتوي على الأكسجين والغازات الأخرى القابلة للاحتراق. يحظر على عامل اللحام بالغاز وقاطع الغاز التحرك خارج مكان العمل بشعلة مضاءة أو قاطع. أثناء فترات الراحة في العمل ، يجب إطفاء لهب الموقد أو القاطع وإغلاق الصمامات بإحكام.

يجب أن يحتوي مكان العمل على دليل عمل لتشغيل مولد الأسيتيلين هذا.

يتم تفكيك المولدات وأقفال المياه مرة في الشهر على الأقل لإجراء عمليات تنظيف كبيرة.

في حالة حدوث نيران عكسية ، أغلق على الفور صمام الأسيتيلين الخاص بالموقد أو الشعلة ، ثم أغلق صمامات الأكسجين. بعد كل ضربة عائدة ، يجب تبريد الموقد أو القاطع بالماء البارد النظيف ، ويجب تنظيف القنوات الخارجة للأبواق والأطراف باستخدام إبر نحاسية وخشبية. في حالة حدوث عطل في صمام الأكسجين أو الأسيتيلين ، يجب إعادة الشعلة أو الشعلة للإصلاح.

عند العمل باستخدام قواطع الكيروسين ، يجب اتباع القواعد التالية: قبل العمل ، تحقق بعناية من إحكام جميع الوصلات ؛ افحص القاطع وخزان الكيروسين وتأكد من أنها في حالة جيدة ؛ يجب أن يكون الضغط في الخزان أقل من ضغط العمل للأكسجين ، وإلا فإن الكيروسين سوف يخترق قنوات الأكسجين للشعلة وخرطوم الأكسجين ، مما قد يؤدي إلى ارتداد. هل الخزان ممتلئ بالسائل؟ سعة الخزان كاملة. قبل إشعال قاطع الكيروسين ، يتم تسخين المبخر بواسطة موقد اللحام أو في علبة من الصفيح مملوءة بالخرق ، ويتم تصريف القليل من السائل القابل للاشتعال ، وإشعال النار فيه ، ويتم تسخين المبخر باللهب. بعد ذلك ، يتم إشعال شعلة تدفئة.

استضافت على Allbest.ru

وثائق مماثلة

مبدأ التشغيل ، تصميم معدات اللحام الآلي. تقنية لحام اللحامات الدوارة تحت طبقة من التدفق غير الدوراني - في بيئة غاز التدريع. آلات ذاتية الدفع ، تقنية لحام اللحامات الممتدة تحت طبقة التدفق.

الملخص ، تمت الإضافة 06/23/2015

تطبيق اللحام تحت طبقة من التدفق الموصّل كهربائياً للحام الآلي. مزايا طريقة اللحام بالقوس المغمور وقيود النطاق. أنواع اللحامات النموذجية. التركيبات الأوتوماتيكية للحام القوسي والسطوح ، أوضاع التشغيل.

كتاب تمت الإضافة في 03/06/2010

معدات لحام القوس المغمور شبه الأوتوماتيكي. جهاز آخر وشبه أوتوماتيكي. التدفقات المنصهرة وغير المنصهرة. مؤشر قاعدة التدفق كأحد المؤشرات لتقييم اللحام والخصائص التكنولوجية للتدفق ، الخصائص الميكانيكية للمعدن.

الاختبار ، تمت إضافة 01/29/2011

خصائص مخرطة القطع اللولبي موديل 1K62. جوهر عملية اللحام القوسي المغمور الأوتوماتيكي. عيوب الوصلات الملحومة. أحكام عامة لطلاء الأنابيب بالفوسفات. تحضير سطح المنتجات قبل الفوسفات.

ورقة مصطلح ، تمت الإضافة في 05/13/2009

تصنيف اللحام بالصهر الكهربائي يعتمد على درجة ميكنة عملية اللحام ، نوع التيار ، القطبية ، خصائص القطب ، نوع حماية منطقة اللحام من الهواء الجوي. ميزات اللحام القوسي المغمور والغازات الواقية.

عرض تقديمي ، تمت إضافة 01/09/2015

معلومات عامةحول الصلب 18G2AFps. تحديد قوة التأثير ودرجة حرارة النقاط الحرجة ومكافئ الكربون. ميزات تكنولوجيا لحام الفولاذ الإنشائي منخفض السبائك. مخطط وجوهر اللحام القوسي المغمور الأوتوماتيكي.

الملخص ، تمت الإضافة في 2015/03/24

جوهر عملية اللحام القوسي في غازات التدريع. وصف هيكل ملحوم. تبرير اختيار المادة ونوع الإنتاج والمعدات. طرق حساب اللحام. سلامة، تدابير مكافحة الحرائقوحماية البيئة.

ورقة مصطلح ، تمت الإضافة في 02/13/2012

تاريخ تطور اللحام في غازات التدريع. ميزات وأنواع اللحام للفولاذ منخفض الكربون ومنخفض السبائك في الغازات الواقية ، والمعدات المستخدمة في المرحلة الحالية ، والأساليب والتقنيات. وصف المنتج الملحوم باستخدام غازات التدريع.

ورقة مصطلح ، تمت الإضافة 06/20/2013

التطوير والتطبيق الصناعي للحام. العيوب الرئيسية في اللحامات والمفاصل التي يتم إجراؤها بواسطة اللحام الانصهار. انتهاك شكل اللحام. تأثير العيوب على قوة الوصلات الملحومة. الانحرافات عن المتطلبات الأساسية للمعايير الفنية.

ورقة مصطلح ، تمت إضافة 06/13/2016

تاريخ حرفة اللحام. تصنيف طرق اللحام. مفهوم قابلية اللحام. مخطط تحضير المعدن للحام. تصنيف الأقطاب الكهربائية. حساب الوصلات الملحومة للقوة. عيوب الوصلات الملحومة. أدوات ولوازم اللحام الكهربائي.

لفئة:

تسطيح

تكنولوجيا اللحام شبه الأوتوماتيكي في غاز التدريع

تستخدم الغازات النشطة كغازات واقية ، أي تلك التي يمكن أن تتفاعل مع العناصر الأخرى أثناء عملية اللحام. وتشمل هذه الغازات ثاني أكسيد الكربون (CO2) أو المخاليط: 70٪ ثاني أكسيد الكربون و 30٪ الأرجون (أو الأكسجين) -I لحام الفولاذ الكربوني ؛ 70٪ أرجون و 30٪ ثاني أكسيد الكربون - لحام سبائك الفولاذ.

تطبيق مخاليط الغازبدلاً من ثاني أكسيد الكربون بنسبة 100٪ ، فإنه يزيد من الإنتاجية والكفاءة وجودة اللحام ويقلل من احتمالية تلف أعضاء الجهاز التنفسي لماكينة اللحام.

ميزة اللحام المحمي بالغاز هي أيضًا أنه يمكن تطبيق الطلاءات القوية المقاومة للتآكل (الجلفنة ، إلخ) على المنتجات الملحومة المصنوعة بهذه العملية دون تحضير خاص. ينصح باستخدام اللحام في غازات التدريع لربط المعادن الرقيقة (0.1-1.5 مم).

من بين جميع أنواع اللحام بالقوس الكهربائي ، فإن اللحام شبه الأوتوماتيكي في غازات التدريع لديه أقل كثافة عمالية.

نشبع. عند الضغط الجوي العادي ، تبلغ الكثافة النوعية لثاني أكسيد الكربون 0.00198 جم / سم 3. عند درجة حرارة 31 درجة مئوية وضغط 75.3 كجم ق / سم 2 ، يسيل ثاني أكسيد الكربون. درجة حرارة تسييل الغاز عند الضغط الجوي هي -78.5 درجة مئوية ، ويتم تخزين ثاني أكسيد الكربون ونقله في أسطوانات فولاذية عند ضغط 60-70 كجم / سم 2. تحتوي الأسطوانة القياسية بسعة 40 dm3 على 25 كجم من ثاني أكسيد الكربون السائل ، والتي عند تبخرها تنتج 12625 dm3 من الغاز. يشغل ثاني أكسيد الكربون السائل 60-80٪ من حجم الأسطوانة ، ويتم تعبئة باقي الحجم بالغاز المتبخر.

ثاني أكسيد الكربون السائل قادر على إذابة الماء ؛ لذلك ، يجب تجفيف ثاني أكسيد الكربون المنطلق في الأسطوانة قبل إدخاله في منطقة القوس ؛ يجب ألا يقل تركيزه عن 99٪: إذا كان ثاني أكسيد الكربون يحتوي على رطوبة ، فإن مسامية التماس لا مفر منها.

لاستخدام اللحام أنتجت خصيصا لحام ثاني أكسيد الكربون؛ يمكنك أيضًا استخدام ثاني أكسيد الكربون الغذائي.

يحتوي ثاني أكسيد الكربون الغذائي على الكثير من الرطوبة ؛ لذلك ، قبل اللحام ، يجب تجفيف الغاز عن طريق المرور عبر خرطوشة مملوءة بكبريتات النحاس المجففة أو من خلال مجفف هلام السيليكا.

يلبي ثاني أكسيد الكربون اللحام (GOST 8050-76) المتطلبات الفنية التالية: بالنسبة للصف الأول CO2 على الأقل 99.5٪ ، الدرجة الثانية - 99٪ ؛ بخار الماء للصف الأول لا يزيد عن 0.18٪ ، للدرجة الثانية - 0.51٪.

عندما يكون عدد محطات اللحام أكثر من 20 ، فمن المستحسن أن يكون هناك إمداد مركزي بثاني أكسيد الكربون عبر خط الأنابيب من المنحدر أو من محطة التغويز. محطات اللحاميوصى بتجهيز صمامات الملف اللولبي التي تسمح بتشغيل مصدر الغاز تلقائيًا قبل إشعال القوس وبعد إطفاء القوس ، قم بإيقاف تشغيل الغاز. يجب أن تحتوي كل وظيفة على مقياس تدفق (مقياس دوار).

في الحالة الذرية ، يدخل الأكسجين والنيتروجين والهيدروجين في تركيبة كيميائية مع العناصر المنصهرة في سلك اللحام والمعدن الذي يتم لحامه.

يؤدي تكوين غاز ثاني أكسيد الكربون إلى تكوين المسام. بالإضافة إلى ذلك ، يمكن أن تكون المسام أثناء اللحام في ثاني أكسيد الكربون نتيجة للرطوبة والصدأ وتأثير النيتروجين في الغلاف الجوي.

لقمع ثاني أكسيد الكربون ، قم بزيادة كمية المنغنيز والسيليكون التي يتم حرقها بشكل مكثف من سلك اللحام أثناء اللحام ، استخدم سلك القطب الذي يحتوي على نسبة عالية من المنغنيز والسيليكون (العلامات التجارية Sv-08G2S ، Sv-08GS ، إلخ). عند لحام الفولاذ منخفض الكربون ، فإن محتوى السيليكون في معدن اللحام أكثر من 0.2 والمنغنيز أكثر من 0.4٪ يمنع تكوين المسام. تتأثر درجة أكسدة المعدن وتشكيل المسام الظروف التكنولوجيةاللحام (طول القوس وكمية الغاز الموردة للقوس ونوع التيار والقطبية وقطر السلك وكثافة التيار عند القطب). ينتج عن اللحام بالتيار المستمر بالقطبية العكسية أكسدة أقل وجودة لحام أفضل من القطبية المستقيمة. عند اللحام بسلك بقطر 0.3-1.2 مم ، يتم إجراؤه بسرعات عالية من تغذية الأسلاك في القوس ، يكون هناك أكسدة أقل بكثير للعناصر مقارنة باللحام بسلك بقطر 1.6-2 مم عند السلك المنخفض سرعات التغذية.

يجب ألا تقل كثافة التيار الكهربائي عند اللحام بثاني أكسيد الكربون عن 80 أمبير / مم 2. في هذا الوضع ، لا تتجاوز الخسائر الناتجة عن تناثر معدن القطب 10-15٪.

معهد اللحام الكهربائي سمي على اسم قام E. O. Paton بتطوير سلك لحام من العلامة التجارية Sv-08G2SNMT للحام الفولاذ الإنشائي، والتي لها خصائص أعلى من الأسلاك Sv-08G2S. يجعل هذا السلك من الممكن تقليل تناثر معدن القطب بشكل كبير مقارنة بسلك Sv-08G2S ويحسن تشكيل اللحامات ، التي يكون سطحها أملسًا ، بدون رقائق.

عند تيار لحام يبلغ 400-420 أمبير وأكثر (قطر السلك 2 مم ، قطبية عكسية) ، يحدث نقل نفاث لمعدن القطب. يمكن للسلك Sv-08G2SNMT إجراء اللحام بنجاح في مهب الريح ، مع وجود فجوات وفي ظروف أخرى يصعب فيها تجنب دخول الهواء إلى منطقة القوس. يسمح اللحام بهذا السلك أيضًا باستخدام الأوضاع القسرية ، دون تكوين مسام في اللحامات.

تكنولوجيا اللحام في خلائط CO2 و CO2 + Ar أو CO2 + 02. عند اللحام في ثاني أكسيد الكربون ، الأنواع الرئيسية للوصلات الملحومة و العناصر الهيكليةتم اختيارها وفقًا لـ GOST 14771-76.

يتم عرض أوضاع اللحام التقريبية للفولاذ منخفض الكربون ومنخفض السبائك في ثاني أكسيد الكربون في الجدول. 58 ، 59.

مصدر طاقة القوس هو مقوم لحام أو محول بخاصية خارجية صلبة أو متزايدة. يتم إجراء اللحام بقطبية عكسية.

المسافة بين لسان الحال والمنتج (تمديد السلك) 'عند تيار 60-150 أمبير والجهد القوسي 22 فولت يؤخذ عادة من 7-14 مم ، عند تيار 200-500 أمبير وبجهد 30- 32 فولت - 15-25 مم.

يتم لحام المعدن بسمك 1.5-3 مم اللحامات بعقبالوزن الكهربائي. أكثر معدن رقيق(0.8-1.2 مم) ملحوم على بطانة نحاسية أو فولاذية متبقية.

ميكانيكي لحام القوسالقطب القابل للاستهلاك في غاز التدريع هو نوع من اللحام بالقوس الكهربائي حيث يتم تغذية سلك القطب تلقائيًا بسرعة ثابتة ، ويتم تحريك شعلة اللحام يدويًا على طول خط اللحام. في هذه الحالة ، يتم حماية القوس ، وسلك الإلكترود ، وحوض المعدن المنصهر والجزء المتصلب من تأثيرات الهواء المحيط بغاز التدريع الموفر إلى منطقة اللحام.

المكونات الرئيسية لعملية اللحام هذه هي:

مصدر الطاقة الذي يزود القوس بالطاقة الكهربائية ؛

- آلية تغذية تغذي سلك قطب كهربائي في القوس بسرعة ثابتة ، والتي تذوب بواسطة حرارة القوس ؛

- غاز التدريع.

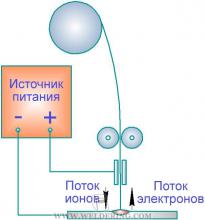

يحترق القوس بين قطعة العمل وسلك القطب القابل للاستهلاك ، والذي يتم تغذيته باستمرار في القوس والذي يعمل كمعدن حشو. يذوب القوس حواف الأجزاء والسلك ، ويمر المعدن إلى المنتج في حوض اللحام الناتج ، حيث يتم خلط معدن سلك القطب بمعدن المنتج (أي المعدن الأساسي). أثناء تحرك القوس ، يتصلب المعدن المنصهر (السائل) لحوض اللحام (أي يتبلور) ، ويشكل اللحام الذي يربط بين حواف الأجزاء. يتم إجراء اللحام بالتيار المباشر للقطبية العكسية ، عندما يتم توصيل الطرف الموجب لمصدر الطاقة بالموقد ، والطرف السالب متصل بالمنتج. في بعض الأحيان يتم استخدام قطبية مباشرة لتيار اللحام.

تُستخدم مقومات اللحام كمصدر للطاقة ، والتي يجب أن يكون لها خاصية التيار الخارجي الصلبة أو الغاطسة برفق. توفر هذه الخاصية استعادة تلقائية لطول القوس المحدد في حالة انتهاكه ، على سبيل المثال ، بسبب تقلبات يد عامل اللحام (وهذا ما يسمى بالتنظيم الذاتي لطول القوس). بمزيد من التفصيل ، تم وصف مصادر الطاقة للحام MIG / MAG في المقالة.

كقطب كهربائي قابل للاستهلاك ، يمكن استخدام سلك قطب كهربائي من قسم صلب وقسم أنبوبي. سلك أنبوبي مملوء بالداخل بمسحوق من السبائك والخبث والمواد المكونة للغاز. يسمى هذا السلك بالسلك ذي القلب المتدفق ، وعملية اللحام التي يتم استخدامها هي لحام الأسلاك المغلف بالصهر.

هناك مجموعة واسعة إلى حد ما من أسلاك اللحام الكهربائية للحام في غازات التدريع ، تختلف في التركيب الكيميائيوقطرها. يعتمد اختيار التركيب الكيميائي لسلك الإلكترود على مادة المنتج وإلى حد ما على نوع غاز التدريع المستخدم. يجب أن يكون التركيب الكيميائي لسلك القطب قريبًا من التركيب الكيميائي للمعدن الأساسي. يعتمد قطر سلك القطب على سمك المعدن الأساسي ونوع اللحام وموضع اللحام.

الغرض الرئيسي من غاز التدريع هو منع الاتصال المباشر للهواء المحيط بمعدن حوض اللحام ، والخروج من القطب الكهربائي والقوس. يؤثر غاز التدريع على استقرار القوس وشكل اللحام وعمق الاختراق وخصائص قوة معدن اللحام. لمزيد من المعلومات حول غازات التدريع ، وكذلك أسلاك اللحام ، راجع المقال.

أنواع عملية اللحام MIG / MAG

في أوروبا ، يتم اختصار اللحام الكهربائي القابل للاستهلاك المحمي بالغاز على أنه MIG / MAG (MIG / MAG). MIG تعني "غاز خامل للمعادن". باستخدام هذا النوع من العمليات ، يتم استخدام غاز خامل (غير نشط) ، أي واحد لا يتفاعل كيميائيًا مع معدن حوض اللحام ، مثل الأرجون أو الهيليوم. كقاعدة عامة ، عند اللحام بطريقة نظيفة غاز خامل، على الرغم من حماية جيدةمنطقة اللحام من التعرض للهواء المحيط ، يتدهور تشكيل اللحام ، ويصبح القوس غير مستقر. يمكن تجنب أوجه القصور هذه إذا تم استخدام خليط من الغازات الخاملة مع إضافات صغيرة (تصل إلى 1-2٪) من الغازات النشطة مثل الأكسجين أو ثاني أكسيد الكربون (CO 2).

MAG تعني Metal Active Gas. يشمل هذا النوع من اللحام في غازات التدريع اللحام في خليط من الغازات الخاملة مع الأكسجين أو ثاني أكسيد الكربون ، ومحتواها 5 - 30٪. بمثل هذا المحتوى من الأكسجين أو ثاني أكسيد الكربون ، يصبح الخليط نشطًا ، أي يؤثر على مسار العمليات الفيزيائية والكيميائية في القوس وبركة اللحام. يمكن إجراء لحام الفولاذ منخفض الكربون في بيئة نقية من ثاني أكسيد الكربون (CO 2). في بعض الحالات ، يوفر استخدام ثاني أكسيد الكربون النقي شكلاً أفضل للاختراق ويقلل من الميل إلى تكوين المسام.

نظرًا لأن طريقة اللحام هذه ، يتم تغذية سلك القطب تلقائيًا ، وتتحرك شعلة اللحام على طول خط اللحام يدويًا ، تسمى طريقة اللحام هذه آليًا ، ويسمى تركيب اللحام جهاز ميكانيكي ( اللحام شبه الأوتوماتيكي). ومع ذلك ، يمكن أيضًا إجراء اللحام المحمي بالغاز تلقائيًا عند استخدام عربات متحركة أو رؤوس لحام متنقلة.

مجالات الاستخدام

عمليات اللحام MIG أو MAG مناسبة لحام جميع المعادن الشائعة مثل غير المسبوكة و سبائك الصلب منخفضة, الفولاذ المقاوم للصدأوالألمنيوم وبعض المعادن غير الحديدية الأخرى. علاوة على ذلك ، يمكن استخدام عملية اللحام هذه في جميع المواضع المكانية. نظرًا لمزاياها العديدة ، يستخدم لحام MIG / MAG على نطاق واسع في العديد من الصناعات.

آلة لحام لحام MIG / MAG

إنها تتكون من:

مصدر الطاقة لقوس اللحام ؛

- آلية تغذية الأسلاك الكهربائية ؛

- شعلة اللحام

- لوحة تحكم للجهاز (مدمجة مع مصدر طاقة وأحيانًا مع مغذي سلك قطب كهربائي).

عادي مظهر خارجيآلة لحام ميكانيكية للحام MIG / MAG

مصدر الطاقةتم تصميمه لتزويد قوس اللحام بالطاقة الكهربائية التي تضمن عمله كمصدر للحرارة. اعتمادًا على خصائص عملية لحام معينة ، يجب أن يكون لمصدر الطاقة خصائص معينة (الشكل المطلوب لخاصية الجهد الخارجي الحالي - خاصية I-V ، الحث ، قيمة معينة لجهد الدائرة المفتوحة وتيار الدائرة القصيرة ، النطاقات المطلوبة لتيار اللحام والجهد القوسي ، إلخ). بالنسبة للحام MIG / MAG ، يتم استخدام مصادر طاقة التيار المستمر (مقومات أو مولدات) ذات VVC صلب (مائل). نطاق تيارات اللحام التي توفرها إمدادات الطاقة لآلات اللحام الميكانيكية هو 50-500 أ. ولكن ، كقاعدة عامة ، يتم استخدام أوضاع في النطاق من 100 إلى 300 ألف. لمزيد من المعلومات حول مصادر طاقة اللحام بالقوس الكهربائي ، راجع مصادر الطاقة للحصول على لحام القوس

آلية تغذية الأسلاكتم تصميمه لتغذية سلك الإلكترود القابل للاستهلاك في القوس بسرعة معينة. المكونات الرئيسية لآلية تغذية سلك القطب موضحة في الشكل أدناه.

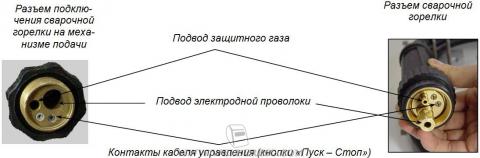

من خلال الموصل لتوصيل شعلة اللحام وآلية التغذية ، يتم توفير سلك القطب وغاز التدريع إلى منطقة اللحام ، ويتم توصيل زر "بدء - إيقاف" الموجود على الشعلة بدائرة التحكم في آلية التغذية. الموصل الموضح في الشكل أدناه هو موصل أوروبي قياسي. في الممارسة العملية ، قد يتم أيضًا مواجهة أنواع أخرى من الموصلات.

عنصر إلزامي في لوحة التحكم لآلية التغذية هو وحدة التحكم في سرعة تغذية سلك الإلكترود. في بعض الأحيان ، لتسهيل ضبط معلمات وضع اللحام ، خاصة في حالة استخدام مغذيات محمولة ، يمكن أيضًا وضع منظم جهد القوس على وحدة التحكم هذه ، كما في الحالة الموضحة في الشكل.

بالنسبة للحام الميكانيكي باستخدام قطب كهربائي قابل للاستهلاك في غازات التدريع (MIG / MAG) ، يتم استخدام نوعين من المغذيات:

مع 2 محرك الأسطوانة.

- مع 4 أسطوانات.

في الصور أدناه على اليساريظهر أحد محركي الأسطوانة في آلية التغذية (الأسطوانة العلوية هي بكرة الضغط). يتم استخدام محركات من هذا النوع لسحب الأسلاك الفولاذية الصلبة فقط. يوضح الشكل نفسه الموجود على اليمين مثالاً على آلية تغذية محرك ذات 4 أسطوانات ، والتي يوصى بها لسحب الأسلاك والأسلاك ذات القلب المتدفق والمصنوعة من مواد ناعمة (الألمنيوم ، والمغنيسيوم ، والنحاس) ، حيث توفر تغذية ثابتة للأسلاك بأقل ضغط. الضغط على بكرات الضغط ، مما يمنع السلك من الانكسار.

في المحركات الحديثة لآلية التغذية ، كقاعدة عامة ، يتم استخدام بكرات ذات تصميم خاص - مع ترس محرك. وبالتالي ، بعد ضغط أسطوانة الضغط على أسطوانة القيادة وتعشيق التروس ، يتم نقل قوة السحب من محرك التغذية إلى سلك القطب من خلال كلتا الأسطوانتين.

يعتمد ملف تعريف بكرات التغذية (أي شكل السطح أو الأخدود) على المادة وبناء سلك الحشو. بالنسبة للأسلاك الفولاذية الصلبة ، تكون بكرات القرص مسطحة أو مخرشة و V-groove ، بينما تكون لفات المحرك على شكل V-groove وأحيانًا مخرشة.

بالنسبة للأسلاك المصنوعة من مواد لينة (الألومنيوم والمغنيسيوم والنحاس) ، يتم استخدام بكرات ذات أخدود أملس على شكل حرف U أو على شكل V. لا ينبغي استخدام البكرات المسننة ، لأنها تسبب تكون رقائق صغيرة تسد قناة التوجيه في الموقد.

بالنسبة للسلك ذو القلب المتدفق ، يتم استخدام لفات ذات أخدود أملس على شكل V (في محركات ذات 4 بكرات لآلية التغذية) أو مع أخدود على شكل حرف V مع شق.

تختلف البكرات في عمق الأخدود حسب قطر السلك. يشار إلى القطر الاسمي لسلك الإلكترود لهذه الأسطوانة على سطحها الجانبي.

تتكون آليات التغذية من عدة أنواع:

- في علبة واحدة مع مصدر طاقة (للاكتناز)

- توضع على مصدر الطاقة (للأجهزة عالية الطاقة)

- محمول (لتوسيع منطقة خدمة اللحام)

يمكن أيضًا تضمين آلية تغذية الأسلاك في الشعلة. في هذه الحالة ، يتم دفع سلك القطب عبر الخرطوم بواسطة آلية التغذية القياسية ويتم سحبه في نفس الوقت بواسطة آلية الشعلة. يسمح هذا النظام ("الدفع والسحب") باستخدام الشعلات ذات الخراطيم الأطول بشكل ملحوظ.

في بعض آليات التغذية ، يتم وضع بكرة الأسلاك في الخارج. هذا يجعل من السهل استبدالها. هذا مهم للحالات التي ينفد فيها السلك الموجود في البكرة بسرعة بسبب وضع التشغيل المكثف.

جهاز فرملة المكوك الموفر في آليات التغذية يمنع فكها تلقائيًا.

لوحة تحكم الجهازمصمم لتنظيم سرعة تغذية سلك الإلكترود وجهد الدائرة المفتوحة (جهد القوس) ، وبرمجة دورة اللحام (وقت التنظيف المسبق للغاز ، ووقت تطهير الغاز بعد إيقاف تشغيل تيار اللحام ، ومعلمات "البداية الناعمة" ، وما إلى ذلك) ، وضبط معلمات وضع اللحام النبضي ، وإعدادات التحكم التآزري في عملية اللحام والوظائف الأخرى.

يمكن تقسيم لوحة التحكم الخاصة بآلة اللحام الميكانيكي المزودة بوحدة تغذية منفصلة لسلك الإلكترود ؛ توجد بعض عناصر التحكم على اللوحة الأمامية لمصدر الطاقة (هذا ، أولاً وقبل كل شيء ، زر الطاقة ، منظم جهد القوس ، إلخ) ، والجزء الآخر موجود على اللوحة الأمامية لآلية التغذية (لـ على سبيل المثال ، منظم سرعة تغذية سلك القطب).

يمكن وضع بعض عناصر التحكم (بشكل أساسي جهد القوس وسرعة تغذية السلك) ، بالإضافة إلى مؤشرات معلمات وضع اللحام ، على مقبض شعلة اللحام.

توضح الصورة أدناه بعض أنواع أجهزة التحكم عن بعد (من البسيط إلى المعقد).

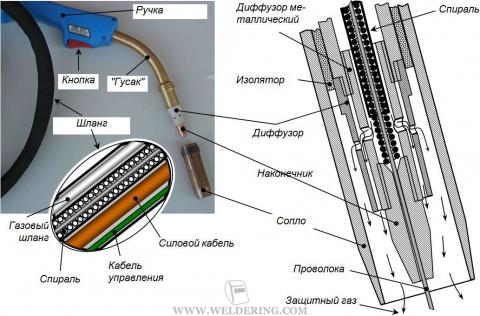

- مصمم لتوجيه سلك القطب إلى منطقة القوس ، وتزويده بتيار اللحام ، وتزويده بغاز التدريع والتحكم في عملية اللحام.

عادةً ما يتم تبريد مشاعل اللحام MIG / MAG بالهواء بشكل طبيعي. ومع ذلك ، فإن المشاعل ذات التبريد المائي القسري لكابل الطاقة في خرطوم الشعلة ورأس شعلة اللحام حتى فوهة الغاز تستخدم أيضًا في اللحام في أوضاع أعلى.

يوجد في أحد طرفي خرطوم الشعلة موصل للتوصيل بآلية التغذية. من خلال الموصل لتوصيل شعلة اللحام وآلية التغذية ، يتم توفير سلك القطب وغاز التدريع في منطقة اللحام ، ويتم توفير تيار اللحام للقوس ، ويتم توصيل زر "بدء - إيقاف" الموجود على الشعلة بالمقبس دائرة التحكم في آلية التغذية. يحتوي الخرطوم نفسه على دوامة يتم من خلالها سلك اللحام وكابل اللحام (الطاقة) ، خرطوم الغازوكابل التحكم.

يتم توصيل الطرف الآخر للخرطوم بمقبض شعلة اللحام ، والتي يوجد في رأسها:

ناشر بفتحات للحماية من الغاز ؛

- طرف ناقل للتيار ؛

- صمام الغاز.

تم تصميم أطراف الحمل الحالية لتزويد سلك الإلكترود بتيار اللحام. تأتي في مجموعة متنوعة من التصاميم وهي مصنوعة من سبائك قائمة على النحاس. يجب تحديد النصائح وفقًا لقطر سلك القطب المستخدم.

اعتمادًا على تصميم شعلة اللحام ، فإن فوهات الغاز أيضًا لها أشكال وأحجام مختلفة.

يوجد على مقبض شعلة اللحام زر بدء التشغيل. على بعض الأنواع الحديثةيمكن أيضًا وضع مشاعل اللحام ، وبعض أدوات التحكم (أولاً وقبل كل شيء ، جهد القوس وسرعة تغذية سلك الإلكترود) ، بالإضافة إلى مؤشرات معلمات وضع اللحام.

عدادات تدفق الغاز

في تركيبات اللحام ، يتم استخدام عدادات تدفق الغاز من النوع العائم والخانق. تتكون أجهزة قياس التدفق من النوع العائم أو مقاييس الدوران من أنبوب زجاجي بتجويف مخروطي داخلي. يقع الأنبوب عموديًا مع نهاية عريضة. يتم وضع عوامة داخل الأنبوب الذي يتحرك فيه بحرية. يتم إحضار الغاز إلى الطرف السفلي من الأنبوب وإزالته من الأنبوب العلوي. عند المرور عبر الأنبوب ، يرفع الغاز العوامة حتى تصل الفجوة بين العوامة وجدار الأنبوب إلى هذه القيمة التي يوازن عندها ضغط الغاز النفاث وزن العوامة. كلما زاد تدفق الغاز ، ارتفع الطفو.

![]()

تم تجهيز كل مقياس تدفق بمخطط معايرة فردي ، والذي يوضح العلاقة بين أقسام المقياس على الأنبوب وتدفق الهواء. يتم تغيير معدلات التدفق التي يتم قياسها بواسطة مقياس الدوران عن طريق تغيير وزن العوامة ، مما يجعلها من الإيبونيت أو الدورالومين أو الفولاذ المقاوم للتآكل أو مواد أخرى.

تم تصميم مقياس التدفق من نوع الخانق وفقًا لمبدأ تغيير انخفاض الضغط في الغرفة قبل وبعد فتحة الاختناق ذات الفتحة الصغيرة. عندما يمر الغاز عبر ثقب صغير ، يتم إنشاء ضغط مختلف قبل الحجاب الحاجز وبعده ، اعتمادًا على معدل تدفق الغاز. يتم الحكم على معدل التدفق من هذا الانخفاض في الضغط. تم وضع جدول فردي لكل مقياس تدفق وغاز. يتم تغيير حدود قياس معدل التدفق عن طريق تغيير قطر الفتحة الموجودة في الحجاب الحاجز. عدادات تدفق المخفض U-30 و DZD-1-59M مبنية على هذا المبدأ ، والذي يسمح بقياس تدفق الغاز في نطاق 2.5-55 لتر / دقيقة.

مجففات الغاز

تستخدم مجففات الغاز عند استخدام ثاني أكسيد الكربون الرطب. مزيلات الرطوبة متوفرة بضغط مرتفع ومنخفض. مزيل الرطوبة ضغط مرتفعمثبتة قبل تخفيض العتاد. المجفف صغير الحجم ويتطلب استبدال المجفف بشكل متكرر. يتميز مجفف الضغط المنخفض بحجم كبير ، ويتم تثبيته بعد ترس الاختزال ، ولا يتطلب الاستبدال المتكرر للمجفف. مثل هذا المجفف هو في نفس الوقت جهاز استقبال للغاز ويحسن توحيد إمداد الغاز. كمجفف ، يتم استخدام هلام السيليكا والألوموجيل ، وغالبًا ما يتم استخدام كبريتات النحاس وكلوريد الكالسيوم. يمكن استعادة هلام السيليكا وكبريتات النحاس المشبعة بالرطوبة عن طريق التكليس عند درجة حرارة 250-300 درجة مئوية.

سخان غاز ثاني أكسيد الكربون عبارة عن جهاز كهربائي مصمم لتسخين ثاني أكسيد الكربون من أجل حماية قنوات الغاز من التجمد. يتم تثبيته أمام جهاز تخفيض السرعة. لأسباب تتعلق بالسلامة ، تصنع سخانات الغاز عادةً بجهد منخفض يبلغ 20 ... 36 فولت ، وكقاعدة عامة ، يتم توصيلها بالمقبس المقابل لمصدر طاقة آلة اللحام. لتجنب ارتفاع درجة الحرارة مخفض الغازيجب فصله عن السخان بواسطة أنبوب انتقالي لا يقل طوله عن 100 مم.

صمام الغاز

يستخدم صمام الغاز للحفاظ على غاز التدريع. يُنصح بتثبيت الصمام في أقرب مكان ممكن من شعلة اللحام. في الوقت الحاضر ، تستخدم صمامات الغاز الكهرومغناطيسية على نطاق واسع. في الأجهزة شبه الأوتوماتيكية ، يتم استخدام صمامات الغاز المدمجة في مقبض الحامل. يجب تشغيل صمام الغاز بطريقة يتم فيها توفير الغاز الواقي قبل اشتعال القوس أو في نفس الوقت مع اشتعال القوس ، بالإضافة إلى إمداده بعد انكسار القوس حتى تصلب فوهة اللحام تمامًا. من المستحسن أن تكون قادرًا أيضًا على تشغيل مصدر الغاز دون بدء اللحام ، وهو أمر ضروري عند إعداد تركيب اللحام.

خلاطات الغازمصمم للحصول على مخاليط من الغازات في حالة عدم إمكانية استخدام خليط مُعد مسبقًا من التركيبة المرغوبة.

أنواع نقل المعادن في اللحام MIG / MAG

تتميز عملية اللحام MIG / MAG ، كونها عملية إلكترود قابلة للاستهلاك ، بنقل معدن القطب عبر القوس إلى حوض اللحام. يتم نقل المعدن عن طريق قطرات من معدن القطب المنصهر المتكون في نهاية سلك القطب. يعتمد حجمها وتكرار انتقالها إلى حوض اللحام على مادة وقطر سلك القطب ونوع غاز التدريع وقطبية وقيمة تيار اللحام والجهد القوسي وعوامل أخرى. تحدد طبيعة نقل معدن القطب ، على وجه الخصوص ، ثبات عملية اللحام ، ومستوى الترشيش ، والمعلمات الهندسية ، ومظهر وجودة اللحام.

في اللحام MIG / MAG ، يحدث نقل المعادن بشكل أساسي في شكلين. في الشكل الأول ، يلامس القطرة سطح حوض اللحام حتى قبل الانفصال عن نهاية القطب ، ويشكل دائرة كهربائية قصيرة ويسبب انقراض القوس ، وهذا هو السبب في أن هذا النوع من النقل يسمى النقل مع دوائر قصيرة. عادة ، يتم نقل المعادن بدوائر قصيرة في ظروف لحام منخفضة ، أي تيار اللحام المنخفض والجهد القوسي المنخفض (يضمن القوس القصير أن يلامس القطرة سطح البركة قبل أن تنفصل عن نهاية القطب).

نظرًا لظروف اللحام المنخفضة ، فضلاً عن حقيقة أن القوس لا يحترق لجزء من الوقت ، فإن مدخلات الحرارة في المعدن الأساسي أثناء اللحام بدوائر قصيرة محدودة. هذه الميزة لعملية اللحام ذات الدائرة القصيرة تجعلها أكثر ملاءمة لحام الصفائح المعدنية الرقيقة. يوفر حوض اللحام الصغير والقوس القصير الذي يحد من النمو المفرط للقطرات تحكمًا سهلاً في العملية ويسمح باللحام في جميع المواضع المكانية ، بما في ذلك العلوية والرأسية ، كما هو موضح في هذه الصورة.

عند استخدام اللحام بدائرة كهربائية قصيرة في الوصلات السميكة ، قد تحدث اختراقات ونقص في الاختراق.

في الشكل الثاني ، ينفصل القطرة عن نهاية القطب دون لمس سطح حوض اللحام ، وبالتالي ، يسمى هذا النوع من النقل بالنقل بدون دوائر قصيرة. ينقسم الشكل الأخير من نقل المعادن إلى نقل قطيرات خشن ونقل قطيرات دقيق.

يحدث نقل المعدن ذي القطرة الكبيرة عند إجراء اللحام بجهد قوس عالي (باستثناء الدوائر القصيرة) وتيارات اللحام المتوسطة. يتميز بشكل عام بانتقال غير منتظم لقطرات كبيرة من معدن القطب المنصهر (أكبر من قطر القطب) ومعدل نقل منخفض (من 1 إلى 10 قطرات في الثانية). نظرًا لحقيقة أن الجاذبية تلعب دورًا مهمًا في هذا النوع من نقل المعادن ، فإن اللحام يقتصر على الموضع السفلي فقط.

عند اللحام الوضع الرأسيقد تسقط بعض القطرات متجاوزة حوض اللحام (كما ترى في هذه الصورة في الإطار الأخير).

حوض اللحام كبير وبالتالي يصعب التحكم فيه ، ويميل إلى الجري إلى أسفل عند اللحام في وضع رأسي أو السقوط عند اللحام في وضع علوي ، مما يحول أيضًا دون اللحام في هذه المواضع المكانية. هذه العيوب ، بالإضافة إلى التكوين غير المتكافئ للحام ، تجعل من غير المرغوب فيه استخدام هذا النوع من نقل المعادن في اللحام MIG / MAG.

يتميز نقل المعدن الدقيق بقطرات متطابقة ذات أحجام صغيرة (قريبة من قطر القطب الكهربي) ، والتي يتم فصلها عن نهاية القطب الكهربائي بتردد عالٍ.

يُنظر إلى هذا النوع من النقل بشكل شائع في اللحام بالقطبية العكسية في خليط واقييعتمد على الأرجون وفي الفولتية القوسية العالية وتيارات اللحام. نظرًا لحقيقة أن هذا النوع من النقل يتطلب استخدام تيار لحام عالي ، مما ينتج عنه مدخلات حرارة عالية وحوض لحام كبير ، فلا يمكن استخدامه إلا في الوضع السفلي وغير مناسب لحام الصفائح المعدنية الرقيقة. يتم استخدامه للحام وملء الأخاديد المعدنية ذات السماكة الكبيرة (عادة أكثر من 3 مم) ، بشكل أساسي في لحام الهياكل المعدنية الثقيلة وفي بناء السفن. الخصائص الرئيسية لعملية اللحام مع نقل القطرات الدقيقة هي: ثبات القوس العالي ، عدم وجود ترشيش تقريبًا ، تشكيل معتدل لأبخرة اللحام ، ترطيب جيد لحواف اللحام والاختراق العالي ، سطح لحام أملس وموحد ، إمكانية اللحام في أوضاع أعلى ومعدل الترسب العالي. نظرًا لهذه المزايا ، يكون نقل المعدن بالقطيرات أمرًا مرغوبًا دائمًا حيثما يكون تطبيقه ممكنًا ، ومع ذلك ، فإنه يتطلب اختيارًا صارمًا لمعايير عملية اللحام وصيانتها.

عند لحام MAG في بيئة CO 2 ، يكون هناك نوع واحد فقط من النقل ممكن - مع دوائر قصيرة.

نقل نبض من قطب كهربائي

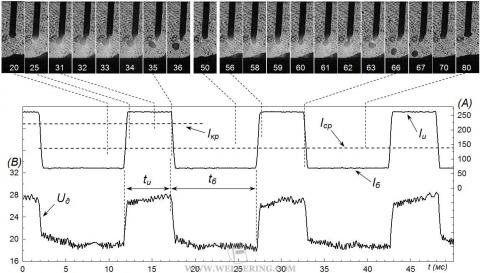

في أحد أنواع اللحام MIG / MAG ، يتم استخدام نبضات التيار التي تتحكم في انتقال القطرات المعدنية للإلكترود بطريقة يتم بها نقل المعدن بالقطرة الصغيرة عند تيارات اللحام المتوسطة (Iav) أقل من القيمة الحرجة. بهذه الطريقة للتحكم في نقل المعادن ، يضطر التيار للتغيير بين مستويين ، يسمى تيار القاعدة (Ib) وتيار النبض (Ii). يتم تحديد مستوى التيار الأساسي ، الذي يساوي تقريبًا 50 ... 80 أمبير ، من حالة الاكتفاء لضمان الحفاظ على القوس مع تأثير طفيف على ذوبان القطب. إن وظيفة تيار النبض ، الذي يتجاوز التيار الحرج (مستوى التيار الذي يتحول فيه نقل المعدن ذي القطرة الكبيرة إلى قطرة صغيرة) ، هو ذوبان نهاية القطب ، وتشكيل قطرة بحجم معين و فصل هذا القطرة من نهاية القطب بفعل القوة الكهرومغناطيسية (تأثير قرصة). يحدد مجموع فترات النبضة (ti) والقاعدة (tb) فترة التموج الحالية ، وتعطي قيمتها المتبادلة تردد التموج. يحدد معدل تكرار نبضات التيار وسعتها ومدتها طاقة القوس المحررة ، وبالتالي معدل ذوبان القطب.

تجمع عملية اللحام بالقوس النبضي بين مزايا عملية اللحام بالدائرة القصيرة (مثل مدخلات الحرارة المنخفضة والقدرة على اللحام في جميع المواضع المكانية) وعملية اللحام بالنقل الدقيق (بدون ترشيش وتشكيل معدن لحام جيد).

خلال نبضة تيار واحدة ، يمكن تشكيل من قطرة واحدة إلى عدة قطرات ونقلها إلى حوض اللحام. يكون النقل الأمثل للمعادن عندما يتم تشكيل ونقل قطرة واحدة فقط من معدن القطب لكل نبضة تيار ، كما هو موضح في الشكل أدناه. لتنفيذه ، من الضروري إجراء تعديل دقيق لمعلمات لحام IDS ، والتي يتم إجراؤها تلقائيًا في مصادر الطاقة الحديثة على أساس التحكم التآزري.

معلمات اللحام MIG / MAG

تتضمن معلمات وضع اللحام بالغاز المحمي MIG / MAG ما يلي:

تيار اللحام (أو سرعة تغذية سلك الإلكترود) ؛

- جهد القوس (أو طول القوس) ؛

- قطبية اللحام الحالية ؛

- سرعة اللحام

- طول العصا من سلك القطب ؛

- إمالة القطب (الشعلة) ؛

- موضع اللحام ؛

- قطر القطب.

- تكوين الغاز الواقي ؛

- استهلاك غاز التدريع.

تأثير القطبية الحالية على عملية اللحام MIG / MAG

تؤثر قطبية تيار اللحام بشكل كبير على طبيعة عملية اللحام MIG / MAG. لذلك ، عند استخدام القطبية العكسية ، تتميز عملية اللحام بالميزات التالية:

زيادة مدخلات الحرارة للمنتج ؛

- اختراق أعمق

- انخفاض كفاءة ذوبان القطب ؛

- مجموعة كبيرة من أنواع النقل المنفذة - المعدن ، مما يسمح لك باختيار النوع الأمثل (مع دوائر قصيرة ، قطرة كبيرة ، قطرة صغيرة ، طائرة ، IDS ...).

أثناء اللحام في قطبية مباشرة ، هناك:

انخفاض مدخلات الحرارة للمنتج ؛

- اختراق أقل عمقًا ؛

- كفاءة عالية لصهر القطب ؛

- طبيعة نقل القطب الكهربائي غير مواتية للغاية (انخفاض كبير مع انتظام منخفض).

زيادة مدخلات الحرارة للمنتج |

انخفاض مدخلات الحرارة للمنتج |

التحليل المقارن النوعي لميزات اللحام MIG / MAG على القطبية العكسية والمباشرة

ترتبط الاختلافات في خصائص القوس مع القطبية المباشرة والعكسية بالاختلاف في إطلاق الحرارة من القوس عند الكاثود والأنود أثناء اللحام الكهربائي القابل للاستهلاك ؛ يتم توليد المزيد من الحرارة عند الكاثود مقارنة بالقطب الموجب. ما يلي هو مقدار تقريبي لتوليد الحرارة في أجزاء مختلفة من القوس فيما يتعلق باللحام MIG / MAG (كمنتج لانخفاض الجهد في المنطقة المقابلة للقوس وتيار اللحام):

في منطقة الكاثود: 14 V x 100 A = 1.4 kW على طول ≈ 0.0001 مم ؛

في عمود القوس: 5 فولت × 100 أ = 0.5 كيلو وات بطول ≈ 5 مم ؛

في منطقة الأنود: 2.5 فولت × 100 أمبير = 0.25 كيلو وات بطول ≈ 0.001 مم.

يحدد الاختلاف في إطلاق الحرارة في منطقتي الأنود والكاثود تغلغلًا أعمق للمعدن الأساسي عند القطبية العكسية ، ومعدل أعلى من ذوبان القطب عند قطبية مستقيمة ، بالإضافة إلى نقل المعادن غير المواتي الذي يتم ملاحظته عند القطبية المستقيمة ، عندما يميل الانخفاض إلى يتم صدها في الاتجاه المعاكس من حوض اللحام. هذا الأخير هو نتيجة لقوة رد فعل متزايدة. تنشأ قوة التفاعل نتيجة الفعل التفاعلي عند سقوط نفاثة من بخار المعدن المنبثق من النقطة النشطة ، أي مساحة سطح القطيرة أعلى درجة حرارة. تمنع قوة التفاعل فصل السقوط من نهاية القطب ، ولأنها مهمة ، يمكن أن تتسبب في نقل المعدن مع تنافر مميز للقطرات بعيدًا عن القوس ، مصحوبًا بتناثر كبير من المعدن. تأثير هذه القوة هو ترتيب من حيث الحجم أقل على القطبية العكسية (عندما يكون القطب موجبًا) منه على خط مستقيم (عندما يكون القطب كاثودًا).

في الرسم البياني الموجز أدناهيتم عرض مناطق التوليفات الموصى بها لجهد القوس وتيار اللحام للحامات من أنواع مختلفة والمواضع المكانية المختلفة.

![]() / ص>

/ ص>

تأثير موضع الشعلة وتقنية اللحام على تشكيل اللحام.

">

">

المميزات والعيوب

تتمثل المزايا الرئيسية لعملية اللحام MIG / MAG في الإنتاجية العالية والجودة العالية للحام. يتم تفسير الإنتاجية العالية من خلال عدم وجود ضياع للوقت لتغيير القطب ، وأيضًا من خلال حقيقة أن هذه الطريقة تسمح باستخدام تيار لحام عالي.

ميزة أخرى لطريقة اللحام هذه هي مدخلات الحرارة المنخفضة ، خاصة عند اللحام بقوس قصير (عند اللحام بدوائر قصيرة) ، مما يجعل هذه الطريقة أكثر ملاءمة لحام الصفائح المعدنية الرقيقة ، وكذلك اللحام في جميع المواضع المكانية.

هذه المزايا تجعل اللحام MIG / MAG مناسبًا بشكل خاص للحام الآلي.

تشمل عيوب هذه العملية مقارنة باللحام الكهربائي المطلي ما يلي:

المعدات أكثر تعقيدًا وأكثر تكلفة ؛

- يصعب اللحام في الأماكن التي يصعب الوصول إليها ، لأن الشعلة ، كقاعدة عامة ، أكبر من حامل القطب الكهربائي ويجب أن تكون قريبة من منطقة اللحام ، وهو أمر غير ممكن دائمًا ؛

- علاقة أكثر تعقيدًا بين معلمات اللحام ؛

- يتم وضع متطلبات أعلى على تحضير وتنظيف الحواف ؛

- إشعاع أقوى من القوس.

لحام MIG / MAG بسلك ذو قلب متدفق

يمكن إجراء لحام الأسلاك المغلفة بالصهر على نفس المعدات مثل لحام الأسلاك الصلبة. الاسم المختصر لهذه العملية ، المعتمد في الخارج - FCAW (لحام القوس المحفور الجريان).

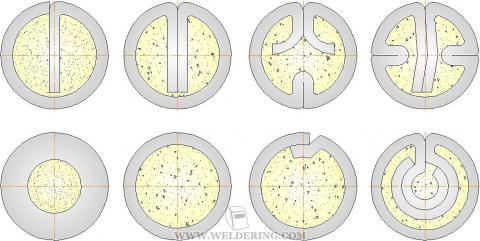

السلك المحفور عبارة عن أنبوب من الفولاذ غير المخلوط مملوء بمسحوق (تدفق). يتم عرض تصميم بعض أنواع الأسلاك ذات القلب المتدفق أدناه.

كل نوع من الأسلاك ذات القلب المتدفق له تركيبة التدفق الخاصة به. من خلال التدفق ، من الممكن تغيير خصائص القوس ونقل معدن القطب ، وكذلك السمات المعدنية لتشكيل اللحام. بفضل هذا ، كان من الممكن التغلب على بعض العيوب الكامنة في عملية اللحام MAG باستخدام الأسلاك الصلبة. على سبيل المثال ، يتيح السلك ذو القلب المتدفق إمكانية إدخال عناصر السبائك من خلال التدفق إلى معدن اللحام ، وهو الأمر الذي لا يمكن القيام به في حالة استخدام الأسلاك الصلبة ، بسبب تدهور طبيعة الرسم.

عادة ، يتم توفير الحماية من الغاز في لحام FCAW بواسطة الغاز المزود من الخارج (FCAW المحمي بالغاز - FCAW-G). ومع ذلك ، فقد تم تطوير الأسلاك التي يتم فيها إنتاج كمية كافية من غاز التدريع عن طريق تحلل التدفق عند التسخين ؛ هذا هو ما يسمى بعملية اللحام بالأسلاك المحفور ذاتي التدفق (FCAW المحمية ذاتيًا - FCAW-S).

في الواقع ، اللحام بقلب التدفق هو مجرد نوع خاص من عمليات اللحام المحمي بالغاز. لذلك ، فهي تتميز بنفس ميزات عمليات اللحام المحمي بالغاز الأخرى ، لأنها تحتاج أيضًا إلى حماية غازية فعالة لمنطقة اللحام. على سبيل المثال ، شرط الدعم الحد الأدنى للمسافةبين فوهة الغاز وقطعة العمل صالحة أيضًا للحام FCAW. يجب اتخاذ تدابير ضد تيارات الهواء من الأبواب والنوافذ المفتوحة ، حيث يمكن أن تنفخ غاز التدريع على الجانب. الأمر نفسه ينطبق على تدفقات الهواء من أنظمة التهوية وحتى من أنظمة اللحام المبردة بالهواء.

وظائف قلب سلك بقلب متدفق

تم تطوير تركيبة التدفق وفقًا لمجال تطبيق السلك ذو القلب المتدفق. تتمثل الوظيفة الرئيسية للتدفق في تنظيف معدن اللحام من الغازات مثل الأكسجين والنيتروجين ، والتي لها تأثير سلبي على الخواص الميكانيكية للحام. من أجل تقليل محتوى الأكسجين والنيتروجين في معدن اللحام ، تتم إضافة السيليكون والمنغنيز إلى تدفق السلك ، وهو عبارة عن مزيلات الأكسدة ، ويساعد أيضًا على التحسين الخواص الميكانيكيةفلز. يتم إدخال عناصر مثل الكالسيوم والبوتاسيوم والصوديوم في التدفق من أجل نقل خصائص الخبث التي تعمل على تحسين حماية المعدن المنصهر من التعرض للهواء الجوي أثناء تبلور المعدن.

بالإضافة إلى ذلك ، يوفر الخبث:

تشكيل سطح اللحام للملف الشخصي المطلوب ؛

- احتجاز تجمع من المعدن المنصهر أثناء اللحام بشكل عمودي و المواقف العلوية;

- تقليل معدل تبريد معدن حوض اللحام.

بالإضافة إلى ذلك ، يساهم البوتاسيوم والصوديوم في تكوين قوس أكثر ليونة (مستقرًا) وتقليل تناثر السوائل.

عناصر صناعة السبائك.يُفضل خلط معدن اللحام عبر سلك ذو قلب متدفق أكثر من خلائط معدن اللحام من خلال سلك صلب (من الأسهل من الناحية الفنية إدخال مكونات السبائك في قلب سلك ذو قلب متدفق بدلاً من صنع سلك صلب من معدن مخلوط ). تُستخدم عناصر السبائك التالية بشكل شائع: الموليبدينوم ، والكروم ، والنيكل ، والكربون ، والمنغنيز ، وما إلى ذلك. إن إضافة هذه العناصر إلى معدن اللحام يزيد من قوته وليونته ، وفي نفس الوقت ، قوة الخضوع ، ويحسن أيضًا قابلية اللحام من المعدن.

يحدد تكوين التدفق ما إذا كان السلك المحفور سيكون روتيلًا أم نوعًا أساسيًا (كما هو الحال مع الأقطاب الكهربائية المطلية).

تستخدم أيضًا الأسلاك ذات القلب الصهور التي تحتوي على نسبة عالية من مسحوق المعادن (الحبل المعدني). يحتوي تدفق هذا النوع من الأسلاك المحفورة على كمية كبيرة من مسحوق الحديد ، بالإضافة إلى إضافات من السيليكون والمنغنيز ، والتي توجد عادة في الأسلاك الصلبة. تحتوي بعض الأسلاك أيضًا على ما يصل إلى 2٪ من النيكل ، مما يزيد من المتانة في درجات الحرارة المنخفضة.

تُستخدم الأسلاك من نوع الحبل المعدني في اللحام بعقب اللحام وشرائح اللحام في جميع المواضع المكانية. أنها توفر أداء ترسيب عالية. يتميز اللحام بسطح أملس وخالٍ من الخبث ، مما يعني أنه يمكن عمل العديد من التمريرات دون تنظيف الحبة السابقة أولاً.

مجالات الاستخدام

حاليًا ، يتم استخدام اللحام بالأسلاك ذات القلب المتدفق حيث تم استخدام الأقطاب الكهربائية المطلية سابقًا ، على سبيل المثال ، في بناء السفن وغيرها من فروع الهندسة الثقيلة فيما يتعلق بسماكة تزيد عن 1.5 مم من المنتجات المصنوعة من الكربون العادي منخفض الكربون والمقاوم للحرارة والتآكل -الفولاذ المقاوم للصدأ.

مزايا اللحام بقلب التدفق

يتميز اللحام بسلك ذو قلب متدفق بالمزايا التالية:

استخدام طريقة اللحام هذه مفيد من الناحية الاقتصادية. يوفر سرعات لحام عالية وفترات تقويس طويلة دون انقطاع (حيث لا توجد حاجة لتغييرات متكررة للأقطاب الكهربائية) ؛

- في نفس الوقت ، عمليا لا توجد خسائر في سلك القطب ؛

- توفر الطريقة جودة مقبولة عند لحام المعادن التي تتميز بقابلية منخفضة للحام ؛

- الأسلاك ذات القلب المتدفق من النوع الرئيسي تكون أقل حساسية لتلوث المعدن الأساسي وتوفر لحامًا محكمًا مع ميل منخفض للتشقق ؛

- يمكن إجراء اللحام في جميع المواضع المكانية ؛

- القوس وبركة اللحام مرئيان بوضوح ؛

- بعد اللحام ، يتطلب التماس معالجة بسيطة فقط ؛

- احتمالية تكون عيوب خطيرة في اللحام أقل مقارنة بلحام الأسلاك الصلبة.

عيوب عملية اللحام FCAW

بعض عيوب اللحام بقلب التدفق مذكورة أدناه:

طريقة اللحام هذه حساسة للغاية للمسودات (الأبواب والنوافذ المفتوحة) ، والتيارات الهوائية من أنظمة التهوية وحتى من أنظمة تبريد الهواء لمنشآت اللحام ؛

- التكاليف الإضافية لبناء مأوى لمكان اللحام عند العمل في الهواء الطلق ؛

- في حالة عدم كفاية معرفة عامل اللحام بخصائص العملية والعلاقة بين معلمات الوضع ، فمن الممكن حدوث عيوب خطيرة في اللحام بسبب الاختراق غير الكافي ؛

- مطلوب نفقات رأسمالية كبيرة على المعدات ؛

- عند اللحام بسلك ذو قلب متدفق ، وخاصة المحمي ذاتيًا ، يتم إطلاق كمية كبيرة نسبيًا من الدخان.