خليط الغاز لإنتاج اللحام. الغازات الواقية للحام شبه الأوتوماتيكي

مخاليط غاز اللحام على أساس الأرجون وثاني أكسيد الكربون.

لجودة عالية أعمال اللحام الكهربائيفي البيئة الغازات الواقيةتقدم Cryogenservice مجموعة واسعة من خلائط اللحام القائمة على الأرجون ، بالإضافة إلى تعبئة الأسطوانات بمخاليط اللحام من أي حجم!

معلومات مفيدة:

هل من الممكن تقليل تكاليف اللحام وتحسين جودة اللحام في نفس الوقت؟

نعم! نعم ، ونعم مرة أخرى!

تكنولوجيا اللحام في بيئة وقائية باستخدام غازات اللحامالمخاليط تحسن بشكل كبير من جودة العمل وكفاءة اللحام. أصبح استخدام مخاليط الغاز القائمة على الأرجون مستوى جديدًا في تحسين عمليات اللحام!

مزايا استخدام مخاليط اللحام بالغاز المعتمدة على الأرجون مقارنة بثاني أكسيد الكربون:

زيادة كمية المعدن المترسب لكل وحدة زمنية ، وكذلك تقليل فقد معدن القطب الكهربي للتناثر.

تقليل كمية الرذاذ العالق (المتناثر) في المنطقة وصلة ملحومةونتيجة لذلك ، تقليل ما يصل إلى 95٪ من تعقيد إزالتها. زيادة كثافة وليونة معدن اللحام. زيادة قوة الوصلة الملحومة. عملية اللحام مستقرة حتى مع بعض التغذية غير المتكافئة سلك لحام، فضلا عن وجود آثار تكنولوجية للشحوم والصدأ على سطحه. تم تحسين ظروف العمل الصحية في مكان عمل اللحام بسبب الانخفاض الكبير في كمية انبعاثات أبخرة وأبخرة اللحام.

أفضل نوعية:

يقلل من كمية شوائب الأكسيد وينقي الحبيبات ، ويحسن البنية الدقيقة للمعدن. يزيد من عمق اختراق التماس ، ويزيد من كثافته ، مما يزيد في النهاية من قوة الهياكل الملحومة.

قوة إجهاد عالية ، أفضل مظهر خارجيالمنتجات هي حجج قوية لصالح مخاليط اللحام في اللحام.

أداء أعلى:

يتم مضاعفة سرعة اللحام بالمقارنة مع التقليدية (في بيئة الحماية من ثاني أكسيد الكربون). هذا يرجع إلى أقل التوتر السطحيمعدن مصهور ، مما يؤدي إلى انخفاض بنسبة 70٪ -80٪ في تناثر وتناثر معدن القطب. تستثني كمية صغيرة من الترشيش وخبث السطح في كثير من الحالات العمل على تنظيف العناصر المراد لحامها.

مدخرات:

يقلل من استهلاك الكهرباء واسلاك اللحام بنسبة 10-15٪. يتيح لك التقليل بشكل كبير من تكلفة أعمال التنظيف وتجهيز اللحامات قبل الطلاء أو الجلفنة. يزيد من عمر خدمة فوهات اللحام وأكواب الأقنعة والسترات ، مما يؤدي إلى تقليل تكلفة استبدالها.

أفضل ظروف العمل:

يحافظ دخان أقل بشكل ملحوظ وأيروسولات اللحام والغازات الضارة على سلامة اللحام ويسمح له بالعمل باهتمام أكبر لفترة طويلة. يقلل من خطر الإصابة بأمراض مهنية من عمال اللحام - السحار السيليسي للرئتين.

لقد حان الوقت لاستخدام التقنيات التقدمية والمنتجات الجديدة التي تسمح للمصنعين بتقديمها جودة عاليةكفاءة العمل والإنتاج وتحسين وتأمين ظروف عمل عمالهم.

توفر شركة Cryogenservice مخاليط غاز اللحام ، وتملأ الأسطوانات وتسلمها على الفور عن طريق النقل المتخصص.

جدول مقارنة لاختيار تركيبة خليط اللحام

| اسم وتسمية خليط الغازات | تكوين وطريقة التسليم | النطاق في اللحام |

|---|---|---|

| خليط الغاز TU 2114-001-87144354-2012 Ar / 2CO2 | 98٪ Ar + 2٪ CO2Ar - درجة غازية أرجون من أعلى درجة (99.993٪) ؛ ثاني أكسيد الكربون - ثاني أكسيد الكربون بدرجة غازية عالية (99.8٪) يتم توريدها: في أسطوانات فولاذية تحت ضغط 150 كجم / سم 2 ؛ في أحادي الكتلة BMKB - تحت ضغط 200 كجم / سم 2. الاسطوانات مطلية باللون الأسود وعليها كتابة بيضاء "خليط من Ar - CO2 |

اللحام شبه الأوتوماتيكي: - الفولاذ المقاوم للصدأ؛ - المنتجات ذات الجدران الرقيقة (سمك أقل من 1 مم) من المنتجات العادية الفولاذ الإنشائي; - لحام اللحام شبه الأوتوماتيكي للأجزاء المجلفنة والوصلات النحاسية والحديدية. |

| خليط الغاز TU 2114-001-87144354-2012 Ar / 10CO2 | 90٪ Ar + 10٪ CO2Ar - درجة غازية أرجون من أعلى درجة (99.993٪) ؛ ثاني أكسيد الكربون - ثاني أكسيد الكربون بدرجة غازية عالية (99.8٪) يتم توريدها: في أسطوانات فولاذية تحت ضغط 150 كجم / سم 2 ؛ في أحادي الكتلة BMKB - تحت ضغط 200 كجم / سم 2. | - اللحام شبه الأوتوماتيكي للفولاذ الإنشائي المنخفض السبائك والسبائك المتوسطة ؛ - جميع أنواع اللحام عالي السرعة ؛ - لحام نبضي - من الممكن العمل في وضع النقل ذي القطرة الصغيرة وفي وضع الطيران. |

| خليط الغاز TU 2114-001-87144354-2012 Ar / 18CO2 |

82٪ Ar + 18٪ CO2Ar - درجة غازية أرجون من أعلى درجة (99.993٪) ؛ CO2 - ثاني أكسيد الكربون درجة غازية من أعلى درجة (99.8٪) يتم توفير خليط غاز اللحام: في أسطوانات فولاذية تحت ضغط 150 كجم ق / سم 2 ؛ في أحادي الكتلة BMKB - تحت ضغط 200 كجم / سم 2. الاسطوانات مطلية باللون الأسود وعليها كتابة بيضاء "خليط Ar-CO2". |

خليط الغاز الأكثر تنوعًا لـ نصف اللحام الآليالفولاذ الإنشائي الكربوني ، مناسب لجميع أنواع المواد وأنواع اللحامات تقريبًا. |

| خليط الغاز TU 2114-001-87144354-2012 Ar / 20CO2 رقم الشهادة NAKS АЦСМ-12-01610 |

80٪ Ar + 20٪ CO2Ar - درجة غازية أرجون من أعلى درجة (99.993٪) ؛ ثاني أكسيد الكربون - ثاني أكسيد الكربون بدرجة غازية عالية (99.8٪) يتم توريدها: في أسطوانات فولاذية تحت ضغط 150 كجم / سم 2 ؛ في أحادي الكتلة BMKB - تحت ضغط 200 كجم / سم 2. الاسطوانات مطلية باللون الأسود وعليها كتابة بيضاء "خليط Ar-CO2". |

- اللحام شبه الأوتوماتيكي وتسطيح الفولاذ الإنشائي التقليدي ؛ - اللحام شبه الأوتوماتيكي للفولاذ المقاوم للصدأ بسلك ذو قلب متدفق ؛ - القدرة على الأداء طبقات عموديةمع الحد الأدنى من ترشيش |

| خليط الغاز TU 2114-001-87144354-2012 Ar / 25CO2 |

75٪ Ar + 25٪ CO2Ar - درجة غازية أرجون من أعلى درجة (99.993٪) ؛ ثاني أكسيد الكربون - ثاني أكسيد الكربون بدرجة غازية عالية (99.8٪) يتم توريدها: في أسطوانات فولاذية تحت ضغط 150 كجم / سم 2 ؛ في أحادي الكتلة BMKB - تحت ضغط 200 كجم / سم 2. الاسطوانات مطلية باللون الأسود وعليها كتابة بيضاء "خليط Ar-CO2". | - اللحام شبه الأوتوماتيكي وتسطيح الفولاذ الإنشائي التقليدي ؛ - لحام خطوط الأنابيب على الآلات الأوتوماتيكية والروبوتات ؛ - يوفر أقصى اختراق مع الحد الأدنى من ترشيش ؛ - القدرة على العمل في جميع المواضع |

أعلى

شركة "Cryogenservice" تزود المؤسسات (بمختلف أنواعها) الغازات التقنية: النيتروجين والأرجون والأسيتيلين ومخاليط الغاز وهليوم الدرجة "أ" والهيليوم بدرجة "ب" والأكسجين الصناعي والبروبان وثاني أكسيد الكربون. بالإضافة إلى الإمدادات الغازات التقنية، الشركة متخصصة في بيع أسطوانات الغاز المصنعة وفقًا لـ GOST 949-73 و GOST 15860-84 (للبروبان). ضمن خدمات إضافيةبالنسبة للشركات ، يمكننا ملاحظة خدمات الإصلاح والتأجير والشراء وإعادة الفحص (التصديق) لأسطوانات الغاز.

اللحام في ثاني أكسيد الكربون والغازات الخاملة وفي مخاليط الغاز الواقية

I. مقدمة

يُظهر تحليل سوق معدات اللحام بالقوس الانصهار التي تم تطويرها في مطلع القرن أن طريقة اللحام الأكثر شيوعًا في الصناعة لا تزال هي اللحام شبه الأوتوماتيكي باستخدام قطب كهربائي قابل للاستهلاك في غازات التدريع (عملية MIG / MAG). على مدى العقد الأخير من القرن العشرين ، ترسبت نسبة المعدن باليد لحام القوس، انخفض بنسبة 2 مرات - من 22.6٪ إلى 11.2٪ ، بينما ارتفعت حصة اللحام في غازات التدريع من 64.3٪ إلى 75.7٪. يظهر هذا بوضوح في الرسوم البيانية الموضحة في الشكل. 12.

هناك سبب للاعتقاد بأنه في المستقبل القريب ستستقر حصة اللحام بالقوس اليدوي عند مستوى 10-12٪ ، حصة اللحام شبه الأوتوماتيكي بالأسلاك الصلبة - عند مستوى 40-50٪ ، حصة اللحام اللحام شبه الأوتوماتيكي بسلك ذو قلب متدفق - عند مستوى 30-40٪ ، حصة اللحام القوسي المغمور - عند مستوى 5-6٪. في الوقت نفسه ، يتم استخدام عملية MIG / MAG ليس فقط في اللحام الآلي ، ولكن أيضًا في اللحام الآلي والروبوت.

ثانيًا. المفاهيم العامةحول لحام MIG / MAG

أرز. 3. المخطط العام لأجهزة اللحام MIG / MAG

MIG / MAG - خامل معدن / غاز نشط- لحام القوس القابل للاستهلاك قطب كهربائي(سلك) في بيئة غاز خامل / نشط مع تغذية تلقائية بسلك حشو. هذا هو اللحام شبه التلقائي في بيئة غاز التدريع (ثاني أكسيد الكربون أو غاز خامل آخر) - طريقة اللحام الأكثر تنوعًا والأكثر شيوعًا في الصناعة. في بعض الأحيان يشار إلى طريقة اللحام هذه باسم GMA (القوس المعدني الغازي) أو GMAW (اللحام بالقوس المعدني بالغاز). استخدام المصطلح "شبه آلي" ليس صحيحًا تمامًا ، لأننا نتحدث عن أتمتة توريد سلك الحشو فقط ، ويتم استخدام طريقة MIG / MAG نفسها بنجاح في اللحام الآلي والروبوتي. تم حذف عبارة "اللحام بثاني أكسيد الكربون" ، التي اعتاد عليها العديد من المتخصصين ، عن عمد ، لأن هذه الطريقة تستخدم بشكل متزايد مخاليط غازية متعددة المكونات ، والتي ، بالإضافة إلى ثاني أكسيد الكربون ، قد تشمل الأرجون والأكسجين والهيليوم والنيتروجين وغازات أخرى.

اعتمادًا على المعدن المراد لحامه وسماكته ، تُستخدم الغازات الخاملة النشطة أو مخاليطها كغازات واقية. بسبب الميزات الفيزيائية ، يكون استقرار القوس وخصائصه التكنولوجية أعلى عند استخدام التيار المباشر عكس القطبية. عند استخدام تيار مباشر للقطبية المباشرة ، تزداد كمية معدن القطب المنصهر بنسبة 25-30٪ ، لكن استقرار القوس ينخفض بشكل حاد ويزداد فقدان المعدن بسبب الترشيش. تطبيق التيار المتناوبمستحيل بسبب الانحناء غير المستقر.

عند اللحام بقطب كهربائي قابل للاستهلاك ، يتشكل التماس بسبب تغلغل المعدن الأساسي والذوبان معدن إضافي- سلك قطب كهربائي. لذلك ، يعتمد شكل وأبعاد اللحام ، من بين أمور أخرى (سرعة اللحام ، والموقع المكاني للقطب الكهربائي وقطعة العمل ، وما إلى ذلك) ، أيضًا على طبيعة ذوبان معدن القطب الكهربائي ونقله إلى حوض اللحام. يتم تحديد طبيعة نقل معدن القطب بشكل أساسي من خلال مادة القطب وتكوين غاز التدريع وكثافة تيار اللحام وعدد من العوامل الأخرى.

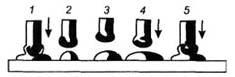

باستخدام طريقة اللحام التقليدية ، يمكن تمييز ثلاثة أشكال رئيسية لصهر القطب الكهربائي ونقل معدن القطب إلى حوض اللحام. معالجة لحام القوسذات الدوائر القصيرة الدورية هي نموذجية للحام بأسلاك قطب يبلغ قطرها 0.5 - 1.6 مم بقوس قصير بجهد 15-22 فولت. يتقلص المعدن في نهاية القطب الكهربي إلى قطرة. نتيجة لذلك ، يصبح طول القوس والجهد الأقصى. في جميع مراحل العملية ، يكون معدل تغذية سلك القطب ثابتًا ، ومعدل ذوبانه يتغير وفي الفترتين 3 و 4 يكون أقل من معدل التغذية.

لذلك ، فإن نهاية القطب مع القطرة تقترب من حوض اللحام (طول القوس وانخفاض جهد القوس) إلى دائرة كهربائية قصيرة (5 في الشكل 4-1). في حالة حدوث ماس كهربائي ، يزداد تيار اللحام بشكل حاد ، ونتيجة لذلك ، يزداد التأثير الانضغاطي للقوى الكهرومغناطيسية ، حيث يؤدي العمل المشترك إلى كسر جسر المعدن السائل بين القطب الكهربائي وقطعة العمل. خلال دائرة كهربائية قصيرة ، يمر قطرة من معدن القطب المنصهر في حوض اللحام. ثم تتكرر العملية. يمكن أن يختلف تواتر الإغلاق الدوري لفجوة القوس في غضون 90 - 450 في الثانية. لكل قطر سلك قطب كهربائي اعتمادًا على المادة ، وغاز التدريع ، إلخ. هناك مجموعة من تيارات اللحام التي يمكن فيها إجراء اللحام بدوائر قصيرة. مع معلمات العملية المثلى ، يكون اللحام ممكنًا في مختلف المواقف المكانية، و لا يتجاوز فقد معدن القطب للتناثر 7٪. تؤدي الزيادة في كثافة تيار اللحام وطول (الجهد) للقوس إلى تغيير في طبيعة ذوبان وتحويل معدن القطب ، والانتقال من اللحام القوسي القصير بدوائر قصيرة إلى عملية ذات دوائر قصيرة نادرة أو بدونهم. يتم نقل معدن القطب إلى حوض اللحام بشكل غير منتظم ، في قطرات كبيرة منفصلة حجم مختلف(الشكل 4-2) ، واضح للعين المجردة.

أرز. 4. الأشكال الرئيسية لصهر ونقل معدن القطب أثناء اللحام MIG / MAG: 1 - دوائر قصيرة ، 2 - بالتنقيط ، 3 - نفث

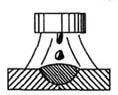

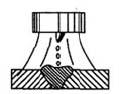

أرز. 5. طريقة النقل النفاث للقطب الكهربائي في اللحام والشكل MIG / MAG اللحام: 1 - الحد الأدنى لتيار اللحام ، 2 - الحد الأعلى لتيار اللحام.

عند كثافات عالية بما فيه الكفاية ثابتة في الحجم (بدون نبضات أو مع نبضات) تيار اللحام للقطبية العكسية وأثناء احتراق القوس في الغازات الخاملة ، يمكن ملاحظة نقل قطيرات دقيق للغاية لمعدن الإلكترود. حصلت على اسم "طائرة" لأنه عندما يتم ملاحظتها بالعين المجردة ، يبدو أن المعدن المنصهر يتدفق في حوض اللحام من نهاية القطب في تيار مستمر. يحدث التغيير في طبيعة نقل معدن القطب من قطرة إلى نفاثة مع زيادة تيار اللحام إلى "حرج" لقطر قطب كهربائي معين. تنخفض قيمة التيار الحرج عندما يتم تنشيط القطب (يتم تطبيق بعض المواد المؤينة الخفيفة على سطحه بطريقة أو بأخرى) ، ويزيد القطب الكهربائي. يؤثر تغيير تركيبة غاز التدريع أيضًا على قيمة التيار الحرج. على سبيل المثال ، فإن إضافة ما يصل إلى 5٪ من الأكسجين إلى الأرجون يقلل من قيمة التيار الحرج. عند اللحام بثاني أكسيد الكربون ، بدون استخدام تدابير خاصة ، من المستحيل الحصول على نقل نفاث لمعدن الإلكترود. لا يتم الحصول عليها عند استخدام تيار قطبية مباشرة. في الانتقال إلى النقل النفاث ، يتم تكثيف تدفق الغازات والمعادن من القطب نحو حوض اللحام بشكل حاد بسبب العمل الضاغط للقوى الكهرومغناطيسية. نتيجة لذلك ، تنخفض طبقة المعدن السائل تحت القوس ، ويظهر انخفاض موضعي في حوض اللحام. يزداد انتقال الحرارة إلى المعدن الأساسي ، ويكتسب التماس شكلًا محددًا مع زيادة عمق الاختراق على طول محوره. مع نقل الرش ، يكون القوس مستقرًا للغاية ، ولا توجد تقلبات في تيار اللحام والجهد. اللحام ممكن في جميع المواقع المكانية.

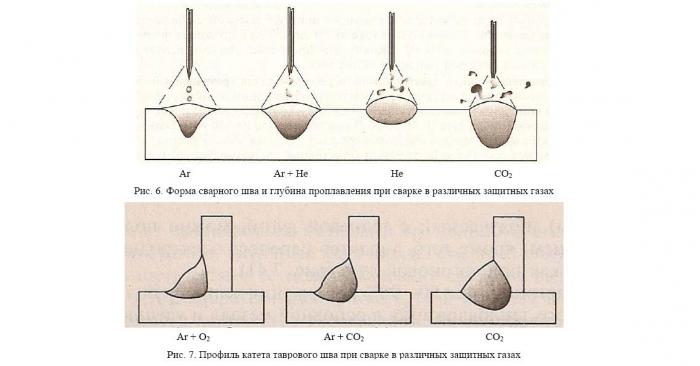

ثالثا. لحام MIG / MAG في مخاليط الغاز

إذا أخذنا في الاعتبار استخدام غازات اللحام فقط من وجهة نظر الحصول عليها أفضل حمايةمساحة تفاعل قوس اللحام من الهواء الخارجي ، ثم سيكون الأرجون هو غاز التدريع الأمثل. الأرجون أثقل من الهواء (كثافة 1.78 كجم / م 3) ، وله إمكانات تأين منخفضة (15.7 فولت) ، ولا يدخل في تفاعلات كيميائية مع العناصر الأخرى وهو موجود بكميات كافية في شكل حر (0.9325٪ حجم ، أو 0 00007) ٪ wt.) مما يجعل من الممكن الحصول عليها من الهواء في محطات التقطير. في الوقت الحاضر ، يستخدم الأرجون على نطاق واسع كغاز وقائي في اللحام. سبائك الألومنيوموالصلب عالي السبائك (خاصة الكروم والنيكل غير القابل للصدأ). ومع ذلك ، عند لحام الكربون والفولاذ منخفض السبائك للفئات الهيكلية الرئيسية في الشركات الروسية ، يظل ثاني أكسيد الكربون CO2 هو غاز التدريع الرئيسي لعملية MIG / MAG. وفي الوقت نفسه ، يتيح لك استخدام الأرجون زيادة درجة حرارة قوس اللحام ، مما يحسن تغلغل اللحام ، مما يزيد من إنتاجية اللحام ككل. في هذه الحالة ، يأخذ الاختراق شكل "خنجر" ، مما يجعل من الممكن إجراء لحام أحادي التمرير في أخدود ذو فتحة فتحة معدنية بسماكة أكبر. عند اللحام في بيئة الأرجون (بالإضافة إلى الغازات الخاملة الأخرى) ، يتم تقليل احتراق عناصر السبائك النشطة إلى الحد الأدنى ، مما يجعل من الممكن استخدام أسلاك لحام أرخص. ومع ذلك ، فإن استخدام ثاني أكسيد الكربون في اللحام الكهربائي القابل للاستهلاك له مزايا ، ترتبط بشكل أساسي بالعمليات الكيميائية والمعدنية التي تحدث أثناء اللحام. يحتوي ثاني أكسيد الكربون على كثافة عالية (حوالي 1.5 مرة أعلى من كثافة الهواء) وهو في حد ذاته قادر على توفير حماية عالية الجودة لمساحة التفاعل ؛ تتيح إمكانية التأين ، التي تساوي 14.3 فولت ، استخدام تأثير تفكك جزيئات ثاني أكسيد الكربون إلى أول أكسيد الكربون CO والأكسجين الحر عند اللحام:

CO2 ↔ CO + O

ثاني أكسيد الكربون ↔ C + O

لم يتم استخدام ثاني أكسيد الكربون النقي لفترة طويلة كمزيج غاز وقائي للحام الكهربائي القابل للاستهلاك في جميع البلدان الصناعية. لهذا الغرض ، يتم استخدام مخاليط الغاز. تعتمد جودة اللحام على اختيار خليط الغاز الواقي. وبالتالي ، فإن الخلائط المحتوية على الهيليوم في تركيبها تزيد من درجة حرارة قوس اللحام ، مما يحسن تغلغل اللحام ، مما يزيد من إنتاجية اللحام بشكل عام. تبلغ الزيادة في إنتاجية عمليات اللحام عند استخدام مخاليط الغاز 30-50٪ على الأقل. يعد تأثير تطبيقها على المؤسسة ككل أكثر أهمية. على سبيل المثال ، لا يتطلب استخدام مخاليط الغاز في اللحام شبه الأوتوماتيكي للمعدن ليتم دهنه لاحقًا تنظيف اللحام ومنطقة اللحام القريبة. اتضح أن التماس الملحوم ذو شكل ونقاء مناسب تمامًا لمزيد من الطلاء. يوفر هذا زيادة كبيرة في إنتاجية العمل أثناء العمل الإضافي مع المنتجات الملحومة في المؤسسة. بالإضافة إلى ذلك ، فإن استخدام مخاليط الغاز في اللحام شبه الأوتوماتيكي يوفر أيضًا خصائص محسنة لمعدن الوصلة الملحومة ، مما يجعل من الممكن في بعض الحالات التخلي عن المعالجة الحرارية اللاحقة ، والتي تكون دائمًا شاقة. مخاليط الغاز الواقية قابلة للتطبيق في اللحام القوسي لكل من الفولاذ الكربوني وسبائك الفولاذ. ضع في اعتبارك تركيبات مخاليط الغاز المستخدمة غالبًا في لحام القوس.

مخاليط الغاز الواقية للحام مع قطب التنغستن غير القابل للاستهلاك

خليط الغاز HH-1 (Helishield H3). إنه خليط غاز خامل يتكون من 30٪ هيليوم و 70٪ أرجون. يعطي تدفئة أكثر كفاءة من الأرجون. يزيد الاختراق وسرعة اللحام ، ويزيد من سطح اللحام.

خليط الغاز HH-2 (Helishield H5). إنه خليط غاز خامل يتكون من 50٪ هيليوم و 50٪ أرجون. خليط الغازات الأكثر تنوعًا ، ومناسب لمواد اللحام بأي سمك تقريبًا.

الغازات الواقية للحام الكهربائي المستهلك

خليط الغاز K-2 (Pureshield P31). إنه الأكثر تنوعًا بين جميع خلائط الفولاذ الإنشائي الكربوني. تتكون من 82٪ أرجون و 18٪ ثاني أكسيد الكربون. مناسب لجميع أنواع المواد تقريبًا.

خليط الغاز K-3.1 (Argoshield 5).يتكون هذا الخليط من 92٪ أرجون ، 6٪ ثاني أكسيد الكربون ، 2٪ أكسجين. مصممة للفولاذ الصفائحي والضيق (الشريط). ينتج قوسًا ثابتًا مع ترشيش منخفض ، ومكاسب منخفضة ، وملف لحام مسطح وسلس. الخليط ممتاز للتغلغل العميق ومثالي لحام الصفائح المعدنية.

خليط الغاز K-3.2 (Argoshield TC). إنه خليط من 86٪ أرجون ، 12٪ ثاني أكسيد كربون ، 2٪ أكسجين. يعطي قوسًا ثابتًا مع منطقة ساخنة واسعة وتغلغل جانبي جيد ، ومناسب للاختراق العميق ولحام التماس القصير والصلب. يمكن استخدامه للحام في جميع الأوضاع. مثالية للحام اليدوي والآلي والروبوتي.

خليط الغاز K-3.3 (Argoshield 20). إنه خليط من 78٪ أرجون ، 20٪ ثاني أكسيد الكربون ، 2٪ أكسجين. مصمم خصيصًا لاختراق عميق لمجموعة واسعة من التشكيلات. الخليط مناسب تمامًا لتسطيح ولحام الفولاذ السميك المدلفن (المقطعي).

خليط الغاز NP-1 (Helishield HI). إنه خليط من 85٪ هيليوم ، 13.5٪ أرجون ، 1.5٪ ثاني أكسيد كربون. ينتج هذا الخليط طبقات نظيفة ممتازة مع مظهر جانبي ناعم وأكسدة سطحية قليلة أو معدومة. مثالي للمواد الرقيقة حيث سرعات السفر العالية مستوى منخفضتشوه (انحناء) المعدن.

خليط الغاز NP-2 (Helishield H7). إنه خليط من 55٪ هيليوم ، 43٪ أرجون ، 2٪ ثاني أكسيد كربون. يعطي مستوى منخفضًا من تقوية اللحام ويوفر سرعة لحام عالية. يعتبر الخليط مناسبًا تمامًا للحام الآلي وللتطبيقات الروبوتية التي تستخدم نطاقًا واسعًا من سماكة المواد الملحومة.

خليط الغاز NP-3 (Helishield H101). إنه خليط من 38٪ هيليوم ، 60٪ أرجون ، 2٪ ثاني أكسيد الكربون. يوفر ثبات القوس لتقليل ترشيش اللحام وتقليل عيوب اللحام. يوصى باستخدام خليط الغاز NP-3 لمواد اللحام التي يزيد سمكها عن 9 مم. يؤثر تكوين خليط الغاز على جميع معايير وضع اللحام تقريبًا. يتم عرض نتائج الدراسات التي أجرتها CJSC NPF "الهندسة والخدمات التكنولوجية" (سانت بطرسبرغ) في الجدول 1.

الجدول 1. تأثير خليط الغازات على معاملات اللحام (اللحام بسلك Sv-10GSMT ø 1.4 مم)

نظرة عامة على المعدات

| غاز التدريع | أنا سانت ، أ | يو د ، ف | س ، كجم / ساعة | Ψ, % | Ά ملحوظة ،٪ |

| 200 - 210 | 22 - 23 | 2,3 | 4,7 | 1,5 | |

| 300 - 310 | 30 - 33 | 4,3 | 6,7 | 2,0 | |

|

97٪ عربي + 3٪ O 2 |

200 - 210 | 21 - 22 | 3,0 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,3 | 0,5 | - | |

|

82٪ عربي + 18٪ ثاني أكسيد الكربون |

200 - 210 | 24 - 25 | 3,7 | 3,8 | 0,3 |

| 300 - 310 | 30 - 31 | 6,0 | 2,9 | 0,3 | |

|

78٪ Ar + 20٪ CO 2 + 2٪ O 2 |

200 - 210 | 25 - 26 | 3,7 | 3,2 | 0,2 |

| 300 - 310 | 30 -31 | 6,0 | 2,9 | 0,2 | |

|

86٪ Ar + 12٪ CO 2 + 2٪ O 2 |

200 - 210 | 21 - 22 | 3,1 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,4 | 0,5 | - |

تيار اللحام Iw ،

الجهد قوس Ud ،

Q هي كمية المعدن المودع لكل وحدة زمنية ،

ψ هو معامل فقد المعدن بسبب تناثره ،

معامل ترشيش Anb ، والذي يحدد تكاليف العمالة لإزالة الرذاذ من سطح الأجزاء المراد لحامها.

يظهر تأثير تركيبة خليط الغاز على خصائص معدن اللحام بوضوح في الجدول 2:

الجدول 2. تأثير خليط الغازات على خصائص المعدن (اللحام بسلك Sv-10GSMT ø 1.4 مم ، تيار اللحام 250A ، جهد القوس 23-25 فولت)

| الغاز الوقائي | σ ر ، الآلام والكروب الذهنية | σ في ، MPa | δ, % | ψ, % | KCU ، J / سم 2 | |

| + 20 درجة مئوية | -40 درجة مئوية | |||||

| ثاني أكسيد الكربون | 401 | 546 | 27,0 | 62,4 | 14,1 | 8,4 |

| 97٪ عربي + 3٪ O 2 | 385 | 590 | 28,0 | 60,0 | 20,0 | 12,0 |

| 82٪ عربي + 18٪ ثاني أكسيد الكربون 2 | 395 | 580 | 30,0 | 65,0 | 24,0 | 16,0 |

| 78٪ Ar + 20٪ CO 2 + 2٪ O 2 | 392 | 583 | 29,5 | 63,5 | 23,5 | 15,3 |

| 86٪ Ar + 12٪ CO 2 + 2٪ O 2 | 390 | 585 | 29,0 | 63,0 | 24,0 | 15,8 |

σ ر قوة الخضوع ،

σ إلى القوة المطلقة ،

δ استطالة

ψ تقصير نسبي ،

قوة تأثير KCU.

لكل من هذه المخاليط ، يوصى باستخدام أوضاع اللحام الخاصة بها (انظر الجدول 3) ، مع مراعاة خصائص العمليات الكيميائية والمعدنية التي تحدث في حوض اللحام ، والتي تشارك فيها مكونات مخاليط الغاز (ثاني أكسيد الكربون والأكسجين) .

| مواد خام |

سمك ، مم |

مزيج موصى به |

قطر سلك اللحام ، مم |

سرعة اللحام ، مم / دقيقة |

تيار اللحام أنا سانت ، أ |

جهد القوس U d ، V |

سرعة تغذية الأسلاك ، م / دقيقة |

استهلاك الغاز ، لتر / دقيقة |

| الفولاذ الإنشائي الكربوني |

1,0 | K-3.1 | 0,8 | 350-600 | 45-65 | 14-15 | 3,5-4,0 | 12 |

| 1,6 | K-3.1 | 0,8 | 400-600 | 70-80 | 15-16 | 4,0-5,3 | 14 | |

| 3,0 | K-3.2 | 1,0 | 280-520 | 120-160 | 17-19 | 4,0-5,2 | 15 | |

| 6,0 | K-3.2 | 1,0 | 300-450 | 140-160 | 17-18 | 4,0-5,0 | 15 | |

| 6,0 | K-3.2 | 1,2 | 420-530 | 250-270 | 26-28 | 6,6-7,3 | 16 | |

| 10,0 | K-3.2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-2 | 1,2 | 400-480 | 270-310 | 26-28 | 7,0-7,8 | 16 | |

| 10,0 | K-2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | K-3.3 | 1,2 | 370-440 | 290-330 | 26-31 | 10,0-12,0 | 17 | |

| سبائك الفولاذ |

1,6 | NP-1 | 0,8 | 410-600 | 70-85 | 19-20 | 6,5-7,1 | 12 |

| 3,0 | NP-2 | 1,0 | 400-600 | 100-125 | 16-19 | 5,0-6,0 | 13 | |

| 6,0 | NP-2 | 1,0 | 280-520 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 6,0 | NP-2 | 1,2 | 500-650 | 220-250 | 25-29 | 7,0-9,0 | 14 | |

| 10,0 | NP-3 | 1,2 | 250-450 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 10,0 | NP-3 | 1,2 | 450-600 | 260-280 | 26-30 | 8,0-9,5 | 14 | |

| 10,0 | NP-3 | 1,2 | 220-400 | 120-150 | 16-19 | 4,0-6,0 | 15 | |

| 10,0 | NP-3 | 1,2 | 400-600 | 270-310 | 28-31 | 9,0-10,5 | 15 | |

| خلائط الألمنيوم |

1,6 | NP-1 | 1,0 | 450-600 | 70-100 | 17-18 | 4,0-6,0 | 14 |

| 3,0 | NP-1 | 1,2 | 500-700 | 105-120 | 17-20 | 5,0-7,0 | 14 | |

| 6,0 | NP-1 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 14 | |

| 6,0 | NP-2 | 1,2 | 550-800 | 160-200 | 27-30 | 8,0-10,0 | 14 | |

| 10,0 | NP-2 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 16 | |

| 10,0 | NP-2 | 1,6 | 500-700 | 240-300 | 29-32 | 7,0-10,0 | 16 | |

| 10,0 | NP-2 | 1,2-1,6 | 400-500 | 130-200 | 20-26 | 6,5-8,0 | 18 | |

| 10,0 | NP-3 | 1,6-2,4 | 450-700 | 300-500 | 32-40 | 9,0-14,0 | 18 |

إذا قارنا طريقتين لحماية حوض اللحام (ثاني أكسيد الكربون النقي أو مخاليط الغاز متعددة المكونات المحتوية على الأرجون) ، يمكننا استخلاص استنتاجات لصالح استخدام مخاليط الغاز متعددة المكونات. استخدام مخاليط الغاز له المزايا التالية:

بسبب المزيد درجة حرارة عاليةيزيد القوس من إنتاجية اللحام بمقدار مرة ونصف على الأقل مع الحفاظ على نفس الطاقة الكهربائية المستهلكة (أي يتم توفير انخفاض في استهلاك الطاقة المحدد بنحو 1.3 مرة) ، ومقارنة باللحام القوسي اليدوي بقطب كهربائي مطلي ، تبلغ الزيادة في الإنتاجية بالفعل 1.5 × 2.6 \ u003d 4 مرات (في هذه الحالة ، يتم تقليل تكاليف الطاقة المحددة بحوالي 2-4 مرات) ؛

نظرًا لظهور القطرة الصغيرة أو النقل النفاث ، يتم تقليل تناثر معدن القطب بمقدار 1.5 - 3 مرات وتقليل تناثر معدن القطب على اللحام ومنطقة اللحام القريبة بمقدار 8-10 مرات ، مما يؤدي إلى يحدد تكاليف العمالة لإزالة الرذاذ من سطح الأجزاء المراد لحامها ؛

يزداد عمق الاختراق مع انخفاض متزامن في عرض الخرزة المترسبة (اختراق "خنجر") ؛ - يصبح خط الانتقال من المعدن المترسب إلى المعدن الأساسي أكثر سلاسة ، مما يقلل من احتمال تكوين الشقوق في منطقة الانصهار ؛

تظل الخواص الميكانيكية للمفصل الملحوم على نفس المستوى كما في اللحام بثاني أكسيد الكربون ، باستثناء الاستطالة δ التي تزيد بحوالي 10٪ وقوة التأثير KCU والتي تزداد بشكل ملحوظ من 1.5 إلى 2 مرة حسب النوع من خليط الغازات المستخدمة (وهذا ذو أهمية كبيرة للهياكل المعدنية التي تعمل في مناطق مفتوحة في ظروف درجات الحرارة السلبية) ؛

يتم تثبيت عملية اللحام وتحسين جودة معدن اللحام (تقليل المسامية والشوائب غير المعدنية) ؛ - يتم تقليل الاستهلاك الكلي لخليط الغاز بسبب زيادة كفاءة حماية الغاز ؛ - لحام الهياكل المعدنية باستخدام خلائط اللحام بالغاز ، يمكن استخدام آلات اللحام شبه الأوتوماتيكية بثاني أكسيد الكربون والآلات الأوتوماتيكية لأي إنتاج

يتم إنتاج غازات اللحام الواقية تجاريًا في مصانع الغاز الصناعي ويتم توفيرها في أسطوانات غاز قياسية ذات سعات مختلفة. لكن في الآونة الأخيرة ، يفضل بعض المستهلكين إنتاج خلائط اللحام الخاصة بهم ؛ ويرجع ذلك إما إلى حقيقة أن مخاليط الغاز المنتجة بشكل قياسي لا ترضيها من حيث جودتها (تباين كبير في النسبة المئوية لمكونات الخليط ، ومحتوى رطوبة مرتفع وشوائب مختلفة) ، أو إلى الحاجة إلى استخدام مخاليط غير قياسية ( على سبيل المثال ، متعددة المكونات). بطبيعة الحال ، في هذه الحالة ، يصبح من الضروري استخدام أجهزة خاصة لخلط مكونات الخليط بجودة عالية.

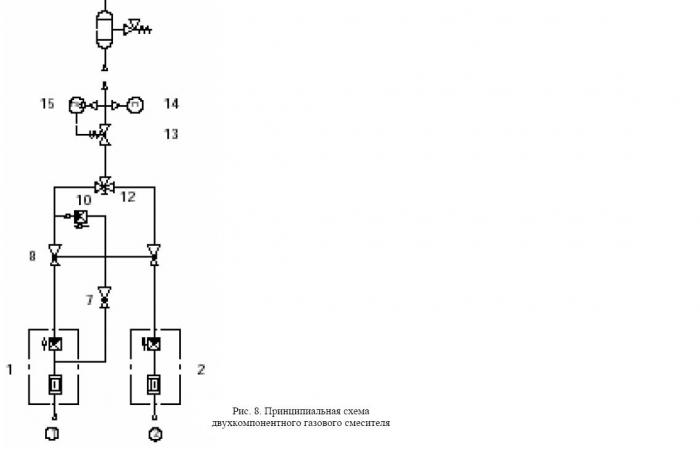

كقاعدة عامة ، تستخدم خلاطات الغاز مبدأ خلط أحد مكونات الخليط مع آخر (أو غيره) ، بشرط أن يكون ضغط المكونات المختلفة معادلاً. الأكثر استخدامًا هي الخلاطات المكونة من اثنين وثلاثة وأربعة مكونات. يمكنك اعتبار تشغيل الخلاط المكون من عنصرين كأبسط طريقة (الشكل 7). الغازات المختلطة (مثل الأرجون وثاني أكسيد الكربون هما الأكثر استخدامًا في مخاليط واقية) في غرف المدخل 1 و 2 ، والتي تحتوي على منظمات ضغط أولية وفلاتر مدمجة. من غرف المدخل ، تدخل المكونات علبة التروس ذات الحجرتين 8 ، حيث يحدث معادلة الضغط النهائية لمكونات الخليط بدقة عالية. بعد معادلة الضغط ، تدخل المكونات إلى وحدة الخلط 12 ؛ في الوقت نفسه ، يتحكم منظم نسبة غاز الخلط 10 باستمرار في النسبة المئوية لمكونات الخليط (كنسبة مئوية من الحجم) باستخدام منظم الغاز التجريبي 7 (الغاز التجريبي هو أحد مكونات الغاز للخليط المستخدم في الخلط عملية ؛ تعمل بمثابة حشو في مخفضات معادلة الضغط ذات الغرفتين). تدخل مكونات الخليط إلى وحدة الخلط من خلال فتحات معايرة ، يتطابق حجمها تمامًا مع نوع المكون (وهذا هو السبب في أن مصنعي خلاطات الغاز يطلبون منك تحديد الغازات التي سيتم استخدام الخلاط من أجلها).

بعد ذلك ، من خلال صمام الملف اللولبي 13 ، يدخل الخليط في المنظم 15 ، والذي يخفف من ارتفاعات الضغط ويتم إدخاله في الخزان العازل للإمداد بالشبكة الرئيسية. يعرض مقياس الضغط / مقياس التدفق 14 الضغط ومعدل التدفق للخليط النهائي عند مخرج الخلاط.

يعمل نظام الإنذار للخلاط مع مفتاح الضغط على مراقبة مستوى ضغط الغاز عند مدخل الخلاط. يتم تشغيل الإنذار إذا انخفض مستوى ضغط غاز واحد على الأقل من الغازات المختلطة عن الحد الأدنى المحدد. في نفس الوقت ، يتم تنشيط المفتاح ويتم إيقاف تشغيل الخلاط.

يتم ضبط أداء الخلاط عن طريق تغيير ضغط الدخول لمكونات الخليط وتغيير ضغط المخرج للخليط النهائي. يتم تنظيم نسبة مكونات الخليط بواسطة منظم النسبة للغازات المختلطة ، والذي يتم تثبيته عادةً على اللوحة الأمامية للخلاط ويتدرج بنسبة مئوية من أحد مكونات الخليط (يتم تثبيت العديد من منظمات النسبة على ثلاثة وخلاطات متعددة المكونات). يمكن تركيب الخلاطات على أجهزة الاستقبال (لإنشاء مخزون من الخليط النهائي).

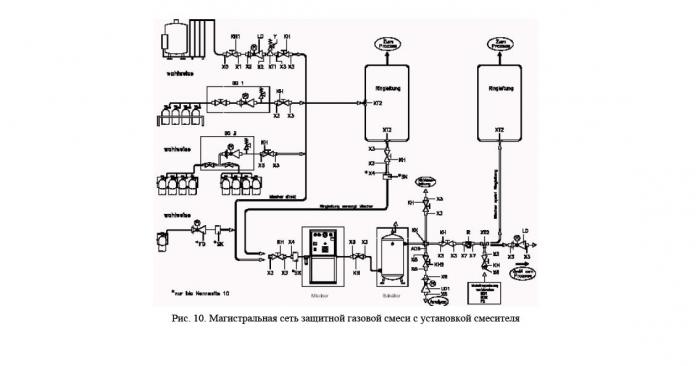

الخلاطات ذات الإنتاج الضخم ، كقاعدة عامة ، ثابتة ، واعتمادًا على الإنتاجية (من 1.2 إلى 600 متر مكعب / ساعة وأكثر) ، فهي قادرة على توفير من 1 إلى 500 محطة لحام شبه أوتوماتيكية بخلائط غاز واقية.

يشبه تركيب الخلاطات في الشبكة الرئيسية توصيل ضاغط في نظام هواء مضغوط. يظهر مثال على هذه الشبكة في الشكل. عشرة.

هناك أيضًا خلاطات أبسط أحادية المحطة مثبتة مباشرة اسطوانات الغاز(الشكل 11). ومن الأمثلة على ذلك الخلاط VM-2M الذي تصنعه شركة WITT Gasetechnik (ألمانيا). يتم تركيب هذا الخلاط مباشرة على أسطوانة ثاني أكسيد الكربون ؛ يتم توفير الأرجون أيضًا مباشرة من خلال الخرطوم ضغط مرتفع. يعتمد مبدأ تشغيل الخلاط على حقن ثاني أكسيد الكربون في تدفق الأرجون من خلال ثقب معاير ، مما يسمح لك بجرعة نسب مكونات الخليط بدقة. يسمح خلاط VM-2M بخلط ما يصل إلى 25٪ من ثاني أكسيد الكربون في الأرجون ، مما يحافظ على دقة نسبة الغاز حتى ± 0.1٪. يتم معايرة مخرج الخلاط كمقياس تدفق بحدود تحكم من 0 إلى 25 لتر / دقيقة. يلغي الخلاط VM-2M استخدام منظمات ضغط الأسطوانة ويمكن التوصية به للاستخدام في كل من الصناعات الصغيرة والمؤسسات الكبيرة لتزويد محطة واحدة لمخاليط الغاز (على سبيل المثال ، في الحالات التي تتطلب فيها كل محطة لحام خليطًا غازيًا من تركيبة فردية ).

رابعا. اللحام بقلب متدفق - طريقة FCAW

لا يمكن تسمية تقنية اللحام MIG / MAG بأسلاك ذات قلب متدفق بأنها جديدة ، لكنها لم تكتسب شعبية بعد في الصناعة المحلية ، على الرغم من مزاياها الواضحة على اللحام MIG / MAG بأسلاك صلبة. على الأرجح ، هذا يرجع إلى حقيقة أنه في اتحاد الجمهوريات الاشتراكية السوفياتية لم يكن هناك إنتاج صناعي لأسلاك عالية الجودة ذات قلب متدفق ، على الرغم من إجراء البحث والتطوير في هذا الاتجاه في PWI. باتون ، نيكيمت ، نيمونتاز ، TsNIIKM "بروميثيوس" ، TsNIIChermet.

في نظام التدوين الدولي المقبول لحام MIG/ لحام MAG بأسلاك ذات قلب متدفق يسمى FCAW - Flux Core Arc Welding.

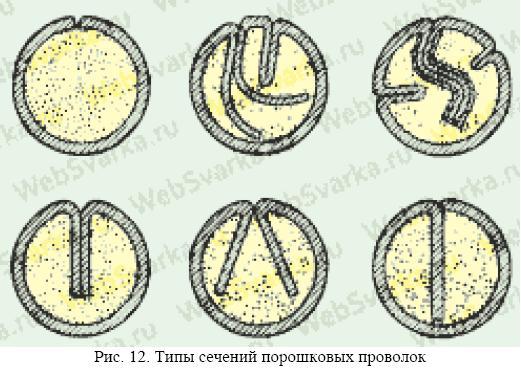

السلك ذو القلب الجريان عبارة عن أنبوب مرن ملفوف من شريط فولاذي رفيع الجودة (غالبًا ما يكون مصهورًا بالكهرباء أو ملدنًا في ظل فراغ أو جو متحكم به) مملوء بشحنة مسحوق من مكونات السبائك وإزالة الأكسدة والحماية وقوس التثبيت. من حيث خصائص اللحام ، فإن الأسلاك ذات القلب المتدفق تشبه إلى حد كبير الأقطاب الكهربائية المطلية بالقطعة للحام MMA وتكوين الشحنة مشابه لتكوين غلافها. تم تصميم العديد من الأسلاك ذات القلب المتدفق التي تحتوي على عدد كبير من العناصر الواقية في الشحنة للحام بدون غاز التدريع - ما يسمى باللحام القوسي المفتوح - وتسمى بالحماية الذاتية.

بالإضافة إلى الأقطاب الكهربائية المغطاة بالقطعة ، يمكن تمييز الأسلاك ذات الحشو الأساسي والروتيل من بين الأسلاك ذات التدفق المتدفق ؛ من أجل لحام سبائك الفولاذ ، تم تطوير أسلاك ذات شحنة مناسبة للسبائك ؛ لحام الفولاذ ذو الألواح السميكة ، تُستخدم الأسلاك ذات التدفق المتدفق بشكل أساسي ، حيث يضاف مسحوق الحديد لزيادة معامل الترسيب (سلك قلب التدفق المعدني).

استخدام الأسلاك ذات القلب المتدفق في اللحام MIG / MAG له مزايا واضحة: الشكل. 12. أنواع مقاطع الأسلاك ذات القلب الصهور

معدل ترسيب مرتفع - زيادة تصل إلى 60٪ مقارنة بالأسلاك الصلبة ؛

إمكانية التحكم بشكل أفضل في عمليات صناعة السبائك وإزالة الأكسدة في حوض اللحام بسبب الجرعات الأكثر دقة للإضافات في شحنة السلك المغلف بالصهر ؛

أفضل حماية لقوس اللحام عند العمل في الهواء الطلق (من حيث درجة الحماية ، فهي قريبة عمليًا من اللحام MMA) ؛

حماية أفضل لمعدن اللحام المبرد بسبب زيادة تكوين الخبث (مهم بشكل خاص عند لحام فولاذ البرليت والفولاذ الحديدي ، وكذلك فولاذ الكروم والمنغنيز المعرضين للتصلب)

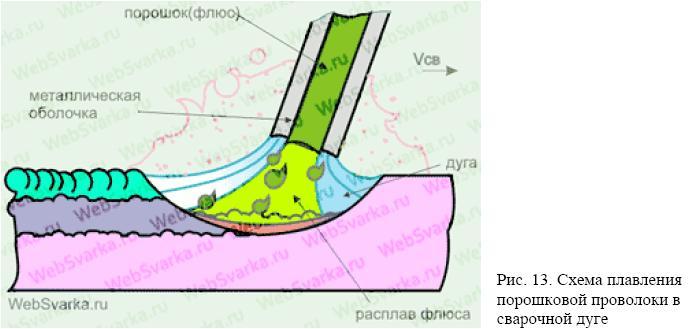

يحدد تصميم السلك ذو القلب المتدفق بعض ميزات ذوبانه بواسطة قوس كهربائي. يتكون لب مسحوق السلك من 50-70٪ من المواد غير المعدنية ، وبالتالي فإن مقاومته الكهربائية عالية جدًا - مئات المرات أكبر من تلك الموجودة في الغلاف المعدني. لذلك ، يمر تيار اللحام بالكامل تقريبًا عبر الغلاف المعدني ، مما يؤدي إلى صهره. يحدث ذوبان الخليط الموجود داخل الغلاف المعدني بشكل أساسي بسبب الإشعاع الحراري للقوس وانتقال الحرارة من المعدن المنصهر للقشرة. في ضوء ذلك ، يمكن أن تبرز جزيئات الشحنة الملبدة من الغلاف ، أو تلمس حمام المعدن السائل ، أو تنتقل إليه جزئيًا في حالة غير منصهرة. هذا يزيد من احتمال وجود شوائب غير معدنية من شحنة غير منصهرة تدخل في معدن اللحام. لذلك ، يتم إجراء اللحام بأسلاك ذات قلب متدفق في أوضاع أكثر شدة مع التحكم المستمر في جهد القوس.

اللحام بقلب التدفق له عيوبه. تتطلب الصلابة المنخفضة للهيكل الأنبوبي للسلك ذو القلب المتدفق استخدام مغذيات ذات قوة محدودة لضغط السلك في بكرات التغذية. إن إطلاق السلك ، الذي يبلغ قطره 2.6 مم أو أكثر بشكل أساسي ، والذي يتطلب استخدام تيارات لحام متزايدة للحرق المستقر للقوس ، يسمح باستخدامها للحام فقط في الجزء السفلي ونادرًا الوضع الرأسي. ويرجع ذلك إلى حقيقة أن حوض اللحام الناتج ذو الحجم المتزايد ، والمغطى بخبث سائل ، لا يتم الاحتفاظ به بشكل عمودي و المواقف العلويةقوة التوتر السطحي وضغط القوس.

يؤدي تكوين الخبث المتزايد للأسلاك ذات القلب المتدفق إلى تعقيد تقنية اللحام. يؤدي وجود الخبث على سطح حوض اللحام ، إلى إبطاء تبلور المعدن المنصهر ، وفي نفس الوقت يؤدي إلى تفاقم ظروف تكوين اللحام في مواقع مكانية مختلفة عن القاعدة السفلية ويجعل من الصعب اختراق الجذر من اللحام. في اللحام متعدد الطبقات ، يجب تنظيف سطح الطبقات السابقة بعناية من الخبث. عيب كبير في الأسلاك ذات القلب المتدفق ، والذي يعيق استخدامها الصناعي على نطاق واسع ، هو زيادة احتمال تكوين المسام في اللحامات ، بسبب وجود فراغات في السلك بسبب عيوب التصنيع. بالإضافة إلى ذلك ، فإن المكونات غير المنصهرة للشحنة ، التي تمر في حوض اللحام ، تساهم في ظهور المنتجات الغازية. يمكن أن يؤدي تفكك الرخام ، وأكسدة وتقليل الكربون أثناء تسخين وانصهار المنغنيز الحديدي مع الرخام ، وعمليات أخرى أيضًا إلى تكوين طور غازي في معدن حوض اللحام. نتيجة لذلك ، تظهر المسام الداخلية والسطحية في اللحامات.

في ظل هذه الظروف ، يكون لوضع اللحام (القوة الحالية ، والجهد الكهربائي ، وقطب القطب الكهربائي) تأثيرًا كبيرًا على إمكانية حدوث ثقوب في اللحامات. الرطوبة التي دخلت الحشو أثناء تخزين السلك تزيد أيضًا من احتمال تكوين المسام ، وكذلك الشحوم والصدأ ، والتي توجد آثار لها على الشريط المعدني.

يقلل استخدام غاز التدريع النشط (ثاني أكسيد الكربون ، إضافات الأكسجين) من تكوين المسام في المفاصل. اعتمادًا على تكوين حشو اللحام ، العاصمةقطبية مباشرة أو عكسية من مصادر ذات خاصية صلبة أو شديدة الانحدار.

اللحام شبه الأوتوماتيكيباستخدام واقية خليط اللحام بالغازتستخدم من قبل الشركات الغربية والمحلية. يتم استخدامه لكل من الهياكل المعدنية الكبيرة والصغيرة.

تتطلب معظم وظائف اللحام اليوم استخدام خليط اللحام بالغاز، تكلفتها أعلى بقليل من تكلفة غاز التدريع التقليدي. يعتبر الأكثر شيوعًا خليط اللحام القائم على الأرجون. يتكون عادة من 20٪ ثاني أكسيد الكربون و 80٪ أرجون.

يستخدم خليط اللحام بالغاز الواقي في لحام الفولاذ الكربوني والفولاذ السبائكي والفولاذ المقاوم للصدأ. يمكنك شراء هذا الخليط عن طريق الاتصال بمصنعنا في أي وقت.

خليط اللحام، التي تبيعها شركة MGPP JSC ، توفر لحامًا عالي الجودة وسرعة عمل. هذه خليط اللحامتستخدم لتقليل تكلفة اللحام وزيادة الإنتاجية. شرائه أرخص بكثير من إنفاق المال على أسلاك اللحام والكهرباء.

مزايا خليط اللحام المعتمد على الأرجون:

- - سرعة اللحام أعلى بكثير مقارنة باللحام التقليدي ؛

- - يتم تقليل فقد معدن أسلاك اللحام للتناثر بنسبة 80٪ ؛

- - يتم تقليل كمية البقع الملتصقة في منطقة اللحام ، مما يقلل من ضياع وقت العمل لإزالتها ؛

- - يزداد عمق اختراق التماس ، مما يساهم في زيادة القوة الهيكلية ؛

- - تحسين الاستقرار القوس الكهربائيأثناء عملية اللحام

- - انخفض عدد المسام في اللحام بشكل حاد ، مما يؤدي إلى انخفاض الشوائب غير المعدنية ؛

- - تحسين ظروف عمل عامل اللحام ؛

- - يتم الحفاظ على صحة عامل اللحام ؛

- - التخفيض الإجمالي في تكاليف اللحام لا يقل عن 15 - 20٪.

مع مزيج اللحام الخاص بنا ، ستمضي شركتك إلى الأمام بعيدًا أعمال اللحام، حتى عمال اللحام شبه المهرة يمكنهم بسهولة التعامل مع المهام.

- مخاليط الغاز للحام

- معايير الاختيار

- المصدر والوظائف الحالية

- التنظيم الحالي والمؤشر الرقمي

يتم استخدام مجموعة متنوعة من المعدات لتنفيذ أعمال اللحام ، لكنها أصبحت اليوم شائعة اللحام شبه الأوتوماتيكيالتي تتمتع بالأداء اللازم وجودة العمل والراحة.

آلة اللحام شبه الأوتوماتيكية هي جهاز كهربائي مصمم من أجل عملية اللحامباستخدام قطب كهربائي.

قبل الشراء ، عليك أن تقرر كيفية اختيار آلة لحام نصف أوتوماتيكية. يجب أخذ العديد من المعلمات في الاعتبار ، وسيكون من الضروري تحديد الوسط الغازي الذي سيتم تنفيذ العمل فيه.

مخاليط الغاز للحام

عند اختيار آلة لحام ، من الضروري مراعاة الوسيط الغازي الذي سيتم تنفيذ العمل فيه. على سبيل المثال ، بالنسبة لطريقة اللحام MIG ، تحتاج إلى التقديم غاز خامل(الأرجون) و MAG مناسب للغاز النشط (الكربون).

يمكن تقسيم جميع أنواع الغازات المستخدمة في ماكينات اللحام إلى مجموعتين كبيرتين:

- تركيبات الغاز التي تتفاعل بنشاط مع المعادن. وتشمل ثاني أكسيد الكربون والنيتروجين والأكسجين.

- الغازات الخاملة مثل الهيليوم والأرجون.

أبسط خيار هو استخدام ثاني أكسيد الكربون ، والذي سيكون أرخص أيضًا. لكن في هذه الحالة ، تتأثر جودة التماس ، ولا يمكن تسميتها سيئة تمامًا ، ولكن التنظيف الإضافي بعد العمل ضروري ، وإلا فإن التماس سوف يصدأ. بالنسبة للجهاز شبه التلقائي ، يوصى باستخدام خليط من غازين - هذه تركيبة تتكون من 20٪ ثاني أكسيد الكربون و 80٪ أرجون. يستخدم الأرجون النقي للمعادن غير الحديدية وعند استخدامه قطب التنغستنمن الأفضل تناول خليط من 90٪ أرجون و 10٪ هيدروجين.

النيتروجين النقي بيئة واقيةتستخدم لحام الأجزاء البرونزية والنحاس. هناك نماذج يمكن أن تعمل بدون غاز ، ولكن بعد ذلك يصبح من الضروري استخدام التدفق. من المهم أن تحدد على الفور الظروف التي يجب أن يتم تنفيذ العمل بموجبها ، وما إذا كانت هناك متطلبات لبيئة الغاز.

رجوع إلى الفهرس

معايير الاختيار

ل نوع شبه تلقائي، من الضروري الانتباه إلى المعلمات المختلفة. تشمل معايير الاختيار:

من المؤشرات المهمة عند اختيار آلة اللحام شبه الأوتوماتيكية قيمة جهد الشبكة الكهربائية.

- سعة تحميل وسيط الإمداد الكهربائي ؛

- اختيار المواد المراد لحامها ، يمكن أن يكون الفولاذ المقاوم للصدأوالصلب الطري والألمنيوم والمعادن غير الحديدية ؛

- سمك المعدن المعالج

- متطلبات الجودة للحام ؛

- جودة اللحام ، مع مراعاة طوله وعرضه وموضعه في الفضاء ؛

- شدة تشغيل المعدات.

اختيار آلة لحام، من الضروري الانتباه إلى جهد الشبكة الكهربائية. من المهم تحديد الجهاز الذي يمكن استخدامه للعمل بالضبط. على سبيل المثال ، بالنسبة للشبكات أحادية الطور ، فقط تلك الأجهزة التي يمكنها العمل مع الشبكات من 220 فولت عند حمل يصل إلى 16 أمبير. لن تعمل بشكل طبيعي.

رجوع إلى الفهرس

ماذا يجب أن يكون تيار اللحام

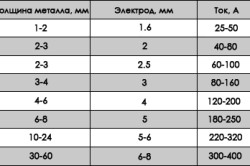

عند اختيار أي وحدة ، من المهم مراعاة التيار. يحدد هذا المؤشر القيم التي لن ترتفع فيها درجة حرارة الجهاز ، وما هي السماكة التي يمكن لحام المعدن بها. عند اختيار آلة لحام شبه أوتوماتيكية ، يجب مراعاة بعض المؤشرات. على سبيل المثال ، إذا كان المعدن الذي يتم لحامه يصل سمكه إلى 5 مم ، فيمكن عندئذٍ أخذ المعدات بتيار يتراوح من 150 إلى 200 ألف ، ويسمح بقطر يبلغ 0.8-1 مم للسلك. ولكن مع زيادة سماكة الأجزاء المراد لحامها ، ستزيد قيمة التيار المقنن إلى 250 أ ، ويستخدم سلك العمل بقطر 1.2-1.6 مم. بمزيد من التفصيل ، سيعتمد اختيار جهاز اللحام في ظل ظروف استخدام ثاني أكسيد الكربون على القيم التالية:

- مع سماكة المعدن 0.8-1 مم ، ستحتاج إلى سلك قطره 0.7-0.8 مم. تيار اللحاميجب أن يساوي 50-80 أ.

- مع سماكة المعدن 1.5-2 مم ، ستحتاج إلى سلك قطره 0.8-1.2 مم. يجب أن يكون تيار اللحام 90-200 أ.

- بسماكة معدنية 3 مم ، سيكون قطر السلك 1.2-1.4 مم ، وسيكون تيار اللحام 200-380 أ.

- بسماكة معدنية 4 مم ، سيكون قطر السلك 1.2-1.6 مم ، وسيكون تيار اللحام 200-350 أ.

- بسماكة معدنية 8 مم ، من الضروري استخدام سلك قطره 1.2-2.5 مم. يجب أن يكون تيار اللحام 300-450 أ.

يوصي بعض الخبراء بتوفير هامش بمقدار 50 أ. سيسمح ذلك باستخدام الجهاز للمعادن ذات السماكة الأكبر ، إذا لزم الأمر. من أجل اختيار آلة لحام شبه أوتوماتيكية ، يجب أن تأخذ في الاعتبار مدة الحمل. يعد ذلك ضروريًا حتى لا ترتفع درجة حرارة الجهاز أثناء التشغيل. يتم تحديد هذه القيم دائمًا من قبل الشركة المصنعة ، لكن مدة الحمل النموذجية هي 60٪. هذا يكفي للعمل الجيد.

تتطلب تقنية لحام المعادن في بيئة الغاز الخامل استخدام مادة مثل خليط اللحام ، والتي يتم من خلالها تحقيق أعمال عالية الجودة ، وإنتاج فعال للمفاصل والدرزات. مستوى جديد على طريق التحديث والتحسين أعمال اللحامكان استخدام مخاليط من الأرجون. ومع ذلك ، هناك مخاليط تعتمد على الأكسجين وثاني أكسيد الكربون.

أنواع المخاليط

- الأرجون مع ثاني أكسيد الكربون.

- الأرجون مع الأكسجين

- ثاني أكسيد الكربون مع الأكسجين.

الأرجون وثاني أكسيد الكربون

يكون استخدام هذا المزيج (غالبًا 18-25٪) فعالًا عند العمل على الانضمام إلى الفولاذ منخفض السبائك والفولاذ منخفض الكربون. عند مقارنتها باللحام في الأرجون النقي أو ثاني أكسيد الكربون ، يمكن فهم أن الخليط المعني يجعل من الممكن تحقيق نقل نفاث أسهل لمعدن الإلكترود. تكون اللحامات بلاستيكية أكثر من العمل في ثاني أكسيد الكربون النقي.يقلل من احتمالية تكون المسام.

الأرجون والأكسجين

غالبًا ما يستخدم خليط غاز الأرجون مع الأكسجين أثناء العمل المشترك مع الفولاذ المخلوط ومنخفض السبائك. مزيج طفيف من الأكسجين يمنع تكوين المسام.

عن طريق إضافة الأكسجين إلى ثاني أكسيد الكربون ، يتم تقليل تناثر المعدن أثناء إنتاج المفاصل ، وبعد ذلك يتم تحسين تكوين التماس. بالإضافة إلى ذلك ، يزداد إطلاق الطاقة الحرارية ، مما يؤدي إلى زيادة إنتاجية العمل إلى حد ما. بالنظر من الجانب الآخر لهذا الخليط ، فإن نتيجة الأكسدة المتزايدة هي التدهور الخصائص الميكانيكيةالتماس.

يمزج TU 2114-001-99210100-09:

- خليط اللحام بالغاز من الأرجون (80٪) + ثاني أكسيد الكربون (20٪) - Ar + CO2 20٪ ؛

- أرجون (95٪) + أكسجين (5٪) - عر + O2 5٪ ؛

- الأرجون (92٪) + ثاني أكسيد الكربون (8٪) - Ar + CO2 8٪ ؛

- الأرجون (88٪) + ثاني أكسيد الكربون (12٪) - Ar + CO2 12٪ ؛

- الأرجون (98٪) + ثاني أكسيد الكربون (2٪) - Ar + CO2 2٪ ؛

- الأكسجين (95٪) + ثاني أكسيد الكربون (5٪) - O2 + CO2 5٪.

لماذا يمزج الطلب؟

يعتبر خليط اللحام مساعدًا مفيدًا في الطريق لإنشاء وصلات متينة وعالية الجودة من قطعة واحدة. يتم لفت الانتباه إلى المزايا التي تتمتع بها الخلائط القائمة على الأرجون مع إضافة ثاني أكسيد الكربون.

مزايا:

- تقليل كمية البقع المعدنية العالقة في منطقة المفصل ، ونتيجة لذلك ، تقليل صعوبة إزالة الرذاذ بنسبة تصل إلى 95٪ ؛

- زيادة كتلة المادة المترسبة لكل وحدة زمنية ، مما يقلل من فقد مادة القطب الكهربائي بسبب تناثرها أثناء إنتاج المفاصل ؛

- زيادة كبيرة في اللدونة وكثافة تثبيت الأجزاء المعدنية ؛

- زيادة كبيرة في قوة وصلة اللحام ؛

- تحسين ظروف العمل الصحية في مكان العمل ، والتي يتم الحصول عليها عن طريق تقليل كمية الأدخنة وأبخرة اللحام المنبعثة بشكل كبير ؛

- استقرار عملية اللحام ، حتى لو تم تغذية السلك بشكل غير متساو في منطقة الوصلة. كما لوحظ استقرار العمل في وجود آثار الصدأ وزيوت التشحيم التكنولوجية على سطحه.

جانب الجودة

لا يوفر غاز الأكسجين اللحام استقرار وجودة المفاصل كما يفعل الأرجون. وبالتالي ، فإن الخليط القائم على الأرجون قادر على تقليل كمية شوائب الأكسيد ، ويساهم أيضًا في صقل الحبوب ، مع تحسين البنية المجهرية المعدنية. كما أنه يزيد من عمق اختراق المفصل والدرز ، مما يزيد من الكثافة ، مما يؤدي في النهاية إلى زيادة قوة الهياكل المتصلة باللحام.

أداء

يتم زيادة سرعة اللحام مقارنة بالسرعة التقليدية بشكل ملحوظ (مرتين في الواقع). ويرجع ذلك إلى انخفاض توتر المعدن المنصهر على السطح ، وبعد ذلك يحدث انخفاض في تناثر وتناثر معدن القطب بنسبة 70-80٪. في معظم الحالات ، يستبعد عدد ضئيل من البقع ، خبث السطح ، بهدف تنظيف عناصر اللحام.

توفير الوقت والمال

توصيل العمل في بيئة غازية واقية يساعد على تقليل استهلاك الأسلاك والكهرباء بنسبة 10-15٪. بالإضافة إلى ذلك ، يمكن أن يؤدي استخدام الأرجون إلى تقليل الوقت المستغرق في تنظيف الفواصل وإعدادها قبل الطلاء أو الجلفنة بشكل كبير. كما تم زيادة عمر خدمة الفوهات والأقنعة والسترات بشكل كبير ، ونتيجة لذلك تنشأ نتيجة - انخفاض في التكاليف المالية لاستبدال المواد المذكورة أعلاه.

تحسين ظروف العمل

دخان اللحام وتركيزه أثناء التزاوج قطع معدنيةمن خلال يتم تقليله بشكل كبير. كما أنه يقلل من تركيز الهباء والغازات الضارة. وبالتالي فإن صحة عامل اللحام لا تتعرض للتأثيرات الضارة للمواد المذكورة أعلاه. بالإضافة إلى ذلك ، يتم تقليل خطر الإصابة بمرض مهني من عمال اللحام - السحار السيليسي في الرئتين. نتيجة لكل ما سبق ، تم تحسين ظروف العمل بشكل ملحوظ عند استخدام الأرجون.

كيف يتم الاختلاط؟

غالبًا ما يعتمد إجراء الخلط على استخدام أجهزة قياس الدوران. يتم الخلط مباشرة في مكان عمل عامل اللحام ، أي عمود اللحام، ولكن يمكن أيضًا استخدام الإمداد متعدد المحطات لمخاليط ومخاليط الغاز في مصنع الشركة المصنعة. يمكن ضبط تركيبة الخليط عن طريق تغيير معدل تدفق الغاز باستخدام مخفض مثبت على الأسطوانة.

يتم تحديد نسبة المواد بواسطة مقياس دوار مُعاير مسبقًا وفقًا لموضع العوامة. فيما يتعلق بتصميم مقياس الدوران ، فهو يتكون من أنبوب زجاجي مخروطي الشكل ، يتم وضعه في إطار معدني. تستوعب المساحة الداخلية للأنبوب عوامة مصنوعة من الألومنيوم أو الإيبونيت أو الفولاذ المقاوم للتآكل.