هيكل وقوة الوصلة الملحومة للأجزاء المعدنية

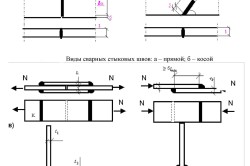

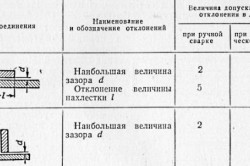

عند إصلاح الأجسام ، يتم استخدام الأنواع التالية من الوصلات الملحومة (الشكل 3.25 ، أ): نقطة الإنطلاق (I) ، اللفة (II) ، الزاوية (III) والعقب (IV). حسب الموقع في الفضاء (الشكل 3.25.6) ، يتم تمييز اللحامات التالية: أفقي (من اليسار إلى اليمين) - V ، عمودي (من أعلى إلى أسفل) - VI ، في الموضع السفلي - VII ، السقف - VIII.

اللحامات. اعتمادًا على الترتيب الهيكلي للتجميع ، والوصول إلى الأجزاء المراد ربطها ، والغرض منها في هيكل الجسم (الأجزاء والتجمعات الحاملة أو غير الحاملة) وسماكة الأجزاء المراد لحامها ، يمكن إجراء اللحام يتم إجراؤها باستخدام خط التماس المستمر أو الموضعي أو المتقطع.

أرز. 3.25. أنواع الوصلات الملحومة وموقع اللحامات في الفضاء

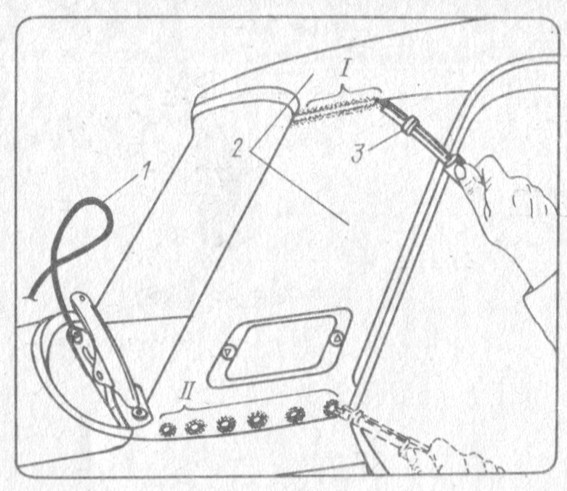

يمكن إجراء لحام اللحام الصلب (I في الشكل 3.26) باستخدام وصلات تناكبية وشرائح ولفائف للأجزاء في جميع المواضع المكانية. اعتمادًا على الموضع وسماكة المعدن ودقة تركيب الأجزاء التي تم إصلاحها ، يتم إجراء اللحام بقوس قصير بشكل استثنائي بقوة تيار 40 أو 60 أو 80 أ. وفي نفس الوقت ، تكون سرعة اللحام 0.2- 0.3 م / دقيقة.

اللحام النقطي (II في الشكل 3.26) ممكن في جميع المواضع المكانية للأجزاء ، بما في ذلك الأماكن التي يصعب الوصول إليها. لهذا النوع من اللحام ، يتم استخدام فوهات الغاز ذات الثقوب الجانبية في النهاية. يتم ضبط فوهة الغاز فيما يتعلق بأنبوب التلامس (قطعة الفم) للأمام بمقدار 10-15 مم من أجل إنشاء المسافة اللازمة لسطح الأجزاء المراد لحامها. وقت اللحام من 0.3 إلى 3 ثوانٍ.

أرز. 3.26. لحام أجزاء جسم سيارات VAZ بثاني أكسيد الكربون: كابل أرضي واحد ؛ 2 أجزاء يتم لحامها (السقف ولوح السقف الخلفي) ؛ 3 شعلة لحام 1 خياطة مستمرة ، مفصل بعقب ؛ 11 بقعة لحام ، مفصل حضن

القوة تيار اللحاميعتمد وقت اللحام على سمك المعدن المراد لحامه وموضع الأجزاء. بالنسبة للصفائح التي يبلغ سمكها 0.3 مم ، وللحام من جانب واحد بدون حفر مسبق ، يلزم وجود تيار يصل إلى 150-200 أمبير. يتم حفر أو خياطة الألواح السميكة باستخدام ثقب خاص ، ومن ثم يمكن تحديد التيار في حدود 80-100 نقطة فوق سطح المادة الأساسية ، تعد هذه الطريقة مفيدة بشكل خاص لأجزاء مواجهة اللحام ، حيث يتم تقليل تكلفة طحن الأسطح الأمامية بشكل كبير.

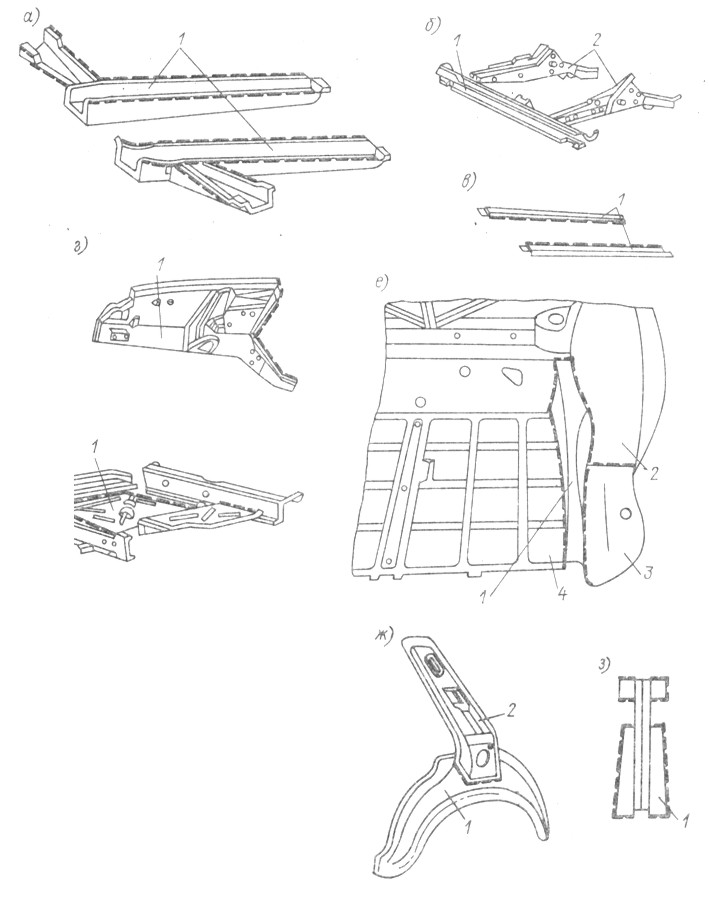

يتم إجراء اللحام بغرز متقطع على صفائح معدنية رفيعة في حالة وجود فجوة متزايدة في الأجزاء المراد ربطها ، نظرًا لوجود خطر الاحتراق. يمكن تحقيق الحد من انتقال الحرارة عن طريق تشغيل وإيقاف التيار والتوريد بشكل دوري سلك لحامبالتحكم اليدوي أو بمساعدة الأجهزة التلقائية المدمجة في لوحة التحكم. وقت اللحام 0.3 3.0 ثانية. يتم اختيار النسبة بين وقت اللحام والكسر اعتمادًا على الفجوة وسماكة الأجزاء المراد ربطها. أثناء الاستراحة ، يبرد حوض اللحام ، مما يمنع إمكانية الاحتراق. يعتبر لحام اللحام المتقطع في تقنية إصلاح الجسم هو النوع الأكثر شيوعًا ، خاصة عند لحام عناصر الجسم الحاملة: مكبرات الصوت ، والسبارات ، والأعضاء المتقاطعة ، والأرضيات ، والعتبات ، وعدد من الأجزاء الأخرى. أمثلة على أجزاء جسم اللحام ذات التماس المتقطع موضحة في الشكل. 3.27.

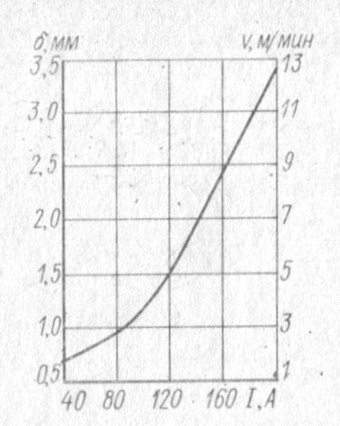

4. طريقة اللحام بثاني أكسيد الكربون. يتم تحديد وضع اللحام المحدد اعتمادًا على سمك الأجزاء المراد لحامها حسب قطر سلك القطب ، تيار اللحام والجهد القوسي ، سرعة تغذية السلك وسرعة اللحام ، سلك القطب الكهربائي واستهلاك ثاني أكسيد الكربون.

يتم اختيار قطر سلك القطب الكهربائي لأجزاء جسم اللحام المصنوعة من صفائح الفولاذ في حدود 0.6-1.2 مم. يجب لحام الصفائح التي يبلغ سمكها 0.6 مم بسلك بقطر 0.6 مم. إذا كانت سماكة الألواح أكثر من 1.2 ملجم ، يفضل اللحام بسلك بقطر 1.0-1.2 مم. إذا كان سمك الأجزاء المراد لحامها 0.8-1.0 مم ، يوصى باستخدام سلك لحام بقطر 0.8 مم.

أرز. 3.27. أمثلة على لحام أجزاء الجسم ذات التماس المتقطع: أ - لحام عضو جانب الأرضية الأمامي / (2101-5101300 / 301) بلوح الأرضية (2101-5101030) ، خط اللحام Z 30/40 ؛ ب - لحام العضو المتقاطع 1 (2101-5301230) إلى الساريات 2 (2101-5301180 / 181) ، يكون التماس متقطعًا على طول الحواف المنحنية ؛ ج - موصل اللحام 1 (2101-5101068 / 069) بلوح الأرضية (2101-5101030) ، التماس Z 30/40 ؛ د - لحام واقي الشوفان 1 (2101-5301040 / 041) على كلا الجانبين على اللوحة الأمامية J / J JU (2101-5301280-10) ، التماس Z 20/30 ؛ هـ- لحام أرضية الجذع 1 (2102-5101082) بطول المحيط لأجزاء التزاوج ، التماس Z 10/30 ؛ ه - لحام الصاري الخلفي 1 (2101-5301370 / 371) إلى القوس الداخلي للعجلة الخلفية 2 ، خزان الوقود 3 ، أرضية الصندوق 4 ، التماس Z 10/30 ؛ ز - لحام العجلة الخلفية 1 (2101-5401174 / 175) إلى بطانة الجدار 2 (2101-5401106 / 107) ، التماس Z 10/10 ؛ ح - لحام قوس الرافعة 1 (2101-5101074 / 075) بلوح الأرضية (2101-5101030) ، التماس Z 20/20

أرز. 3.28 الاعتماد على القوة الحالية I وسرعة تغذية الأسلاك U على سمك الأجزاء المراد لحامها B (عند اللحام بثاني أكسيد الكربون بسلك Sv-08GS بقطر 0.8 مم)

الجهد االكهربى التيار الكهربائيتم ضبطه بطريقة تؤدي إلى "الحصول على عملية لحام مستقرة مع أقصر قوس ممكن (1.5-4.0 مم). مع طول قوس أطول ، تكون عملية اللحام غير مستقرة. الجهد الموصى به للحام هو 17-23 فولت. في الجهد فوق 23 فولت يؤدي إلى زيادة الترشيش والأكسدة القوية للمعدن اللحام. عندما ينخفض الجهد عن 17 فولت ، تكون الإثارة صعبة القوس الكهربائيونتيجة لذلك ، فإن تشكيل اللحام آخذ في التدهور.

يتم تحديد قوة تيار اللحام ومعدل تغذية سلك القطب وفقًا للجدول ، اعتمادًا على سمك الأجزاء المراد لحامها (الشكل 3.28). من الناحية العملية ، يتم ضبط معدل التغذية بحيث تستمر العملية بثبات مع تكوين مرضٍ تمامًا للدرز وتناثر طفيف للمعدن.

المسافة من نهاية لسان الموقد إلى وصلة ملحومةيجب أن يكون في حدود 7 12 مم.

يتم إجراء اللحام في أوضاع أفقية ورأسية وعلوية بجهد منخفض وتيار لحام ، يتم تقليله بنسبة 10-20 ٪ مقارنةً بالآخر المقابل ؛ القيمة في الأسفل.

يتم إجراء الوصلات الملحومة لأجزاء الجسم بسمك يصل إلى 2 مم ومفاصل الزاوية مع ساق من التماس يصل إلى 5 مم بشكل أساسي في وضع رأسي.

في بداية اللحام ، يتم ضبط سلك الإلكترود بشكل عمودي على حواف المنتج ، وبعد تشكيل حوض اللحام ، يتم إمالته أسفل الأفقي (بزاوية 10 15 درجة). يحتفظ المعدن السائل بضغط القوس. عند اللحام أحكام عامةزيادة تدفق الغاز الواقي.

وفقًا لتقنية اللحام ، يتم إجراء اللحام شبه الأوتوماتيكي بزاوية للأمام ، وتحريك الشعلة من اليمين إلى اليسار ، وبزاوية للخلف ، وتحريك الشعلة من اليسار إلى اليمين. عند اللحام بزاوية أمامية ، يكون عمق الاختراق صغيرًا ، ويكون اللحام واسعًا. عند اللحام بزاوية خلفية ، يكون عمق الاختراق أكبر ، ويقل عرض اللحام قليلاً.

5. المواد. يتم استخدام أسلاك اللحام وثاني أكسيد الكربون كمواد للحام في غاز التدريع.

يتم توفير سلك اللحام في مكبات معدنية. كتلة ملف واحد بسلك 16 كجم. وصف موجز للسلك: مخلوط ، مطلي بالنحاس ، قطره 0.8 مم ، درجة Sv-08GS أو Sv-08G2S (TU 14-4-133 73).

في العلامة التجارية للسلك ، تعني الأحرف Sv<сварочная>؛ يشير الرقمان التاليان 08 إلى محتوى الكربون في الفولاذ بأجزاء من المائة ؛ فيما يلي تسميات المنشطات وفقًا لـ GOST 5632-72 * (G المنغنيز ؛ C - السيليكون). على سبيل المثال ، تحتوي ماركة أسلاك اللحام Sv-08G2S على 0.08٪ كربون وما يصل إلى 2٪ منجنيز وما يصل إلى 1٪ سيليكون.

يسمح لك المحتوى المتزايد من السيليكون والمنغنيز في سلك اللحام بتحييد الأكسجين الحر المنطلق أثناء اللحام من ثاني أكسيد الكربون ، وبالتالي حماية معدن اللحام من الأكسدة.

لا يُسمح باللحام إلا باستخدام سلك نظيف ، بدون آثار للزيت والأوساخ والصدأ. في هذه الحالة ، يجب أيضًا تنظيف أجزاء الجسم المراد ربطها مباشرة عند نقاط اللحام من الطلاء والملوثات الأخرى.

ثاني أكسيد الكربون (CO2) هو الأكثر شيوعًا غاز التدريعتستخدم في اللحام الكهربائي المستهلك. خصائصه الرئيسية: الغاز عديم اللون وغير سام. الكثافة عند الضغط الجوي ودرجة الحرارة 20 درجة مئوية 1.98 كجم / م 3 ؛ درجة حرارة التسييل عند الضغط الجوي 78.5 درجة مئوية ؛ ناتج الغاز من 1 كجم من ثاني أكسيد الكربون السائل (عند 0 درجة مئوية و 0.1 ميجا باسكال) 505 لتر. وفقًا لـ GOST 8050-85 ، يتم إنتاج ثاني أكسيد الكربون في ثلاث درجات: اللحام والغذاء والتقنية. محتوى بخار الماء في لحام ثاني أكسيد الكربون عند درجة حرارة -) -20 درجة مئوية وضغط 0.1 ميجا باسكال يجب ألا يزيد عن 0.184 جم / م.للحام ، يمكنك أيضًا استخدام ثاني أكسيد الكربون الغذائي Iaz مع التجفيف الأولي.

يتم توفير ثاني أكسيد الكربون في حالة تسييل في أسطوانة من النوع A بسعة 40 لترًا ، والتي ، عند ضغط أقصى قدره 7.5 ميجا باسكال (75 كجم / سم 2) ، تحتوي على 25 كجم من ثاني أكسيد الكربون. عندما تتبخر هذه الكمية من ثاني أكسيد الكربون السائل ، يتكون أكثر من 12.5 ألف لتر من ثاني أكسيد الكربون. الاستهلاك الطبيعي لثاني أكسيد الكربون عند نصف اللحام الآلييبلغ حجم أجزاء جسم السيارة من 6 إلى 9 لترات / دقيقة.

يتم تحقيق أقل استهلاك للمواد (سلك اللحام وثاني أكسيد الكربون) عندما يتم ربط الأجزاء باللحام النقطي.

طبقات اللحاموالمركبات تصنف وفق معايير مختلفة. من المهم أيضًا أن نفهم أن هذه مفاهيم مختلفة.

اللحام هو ذلك المكان في المعدن الذي يكون في حالة منصهرة أثناء اللحام. وعندما يبرد المعدن ، يتبلور التماس. المفصل الملحوم هو مفهوم أوسع. يشمل الاتصال مباشرة التماس نفسه ، وكذلك المناطق المجاورة ، وهي: المنطقة التي تعرضت لضغط حراري أثناء عملية اللحام ، ومنطقة الانصهار ، وهي جزء المعدن الموجود بالقرب من المنطقة المعرضة للتسخين.

من المهم التمييز بين اللحامات والمفاصل ، لأن خصائص اللحام الأولى تحدد شكل وقوة المعدن نفسه في المكان الذي حدث فيه اللحام. ويتم تحديد خصائص المفصل من خلال خصائص التماس نفسه ومناطق أخرى من المفصل ، والتشوهات البلاستيكية ، وبالتالي ، تؤثر على طبيعة توزيع القوى التي ستعمل في المفصل الملحوم.

من الجدير أيضًا أن نفهم أنه في وصلة ملحومة واحدة يمكن أن يكون هناك من واحدة أو أكثر من اللحامات.

من أجل فهم المواقف ولأي عمل يتم استخدام طبقات ومفاصل لحام معينة ، يجب على المرء أن يتعرف على خصائصها بالتفصيل.

أنواع اللحامات وخصائصها.

يحدث تصنيف اللحامات وفقًا للمعايير التالية:

شكل المقطع العرضي:

- بعقب - العناصر الموجودة في نفس الطائرة يتم لحامها ولحامها.

- الزاوية - العناصر ملحومة بزاوية معينة.

- مشقوق - العناصر (الأوراق) متراكبة على بعضها البعض وتذوب في بعضها البعض.

الاختلاف الرئيسي هو الهندسة المختلفة والمعلمات الأساسية للدرزات. إذا ، على سبيل المثال ، عند اللحام بعقب ، فإن ارتفاع التعزيز والعرض هما العنصران الرئيسيان ، ثم في الزاوية - ساق التماس.

تكوين اللحام:

- مستقيم.

- منحني الأضلاع.

- جرس.

طول اللحام:

- تنقسم المواد الصلبة إلى قصيرة - لا يزيد طولها عن 300 مم ، ومتوسط - يصل إلى متر واحد وطويل - أكثر من متر واحد.

- متقطع - يمكن أن يكون لديهم ترتيب متسلسل ومتدرج من اللحامات على وصلة ملحومة.

طريقة اللحام المستخدمة:

- مصنوعة من قطب كهربائي قابل للاستهلاك بواسطة لحام القوس اليدوي.

- صنع في البيئة الغازيةذوبان القطب.

عدد طبقات التماس:

- من جانب واحد.

- ثنائي.

- متعدد الطبقات.

حجم المعادن المودعة:

- طبيعي.

- عززت.

- ضعيف.

مفاصل اللحام: أنواعها وخصائصها.

السمة الرئيسية التي يتم تصنيفها من خلالها وصلات اللحام، - ترتيب العناصر بالنسبة لبعضها البعض. بناءً على ذلك ، يتم تمييز الأنواع التالية:

- بعقب - يتم تحديد تشكيلها من خلال إنشاء طبقات من نوع بعقب.

- الزاوية - تم إنشاؤها عن طريق اللحام قطع شرائح اللحمه.

- اللف - يتم تشكيل هذه الوصلات أيضًا بمساعدة الزاوية ، وكذلك بمساعدة طبقات مشقوقة.

- تستخدم أيضًا لحامات فيليه على شكل حرف T لإنشاء مثل هذه الوصلات ، وغالبًا ما تكون مفاصلها مشقوقة.

مفاصل بعقبالأكثر شيوعًا ، حيث أن لديهم أقل قيمة إجهاد ، كما أنهم الأقل عرضة للتشوه أثناء عملية اللحام. هذا النوع من الوصلات هو الأقل استهلاكًا للمعادن ، ولكنه يتطلب أيضًا التحضير الأكثر دقة للأجزاء قبل اللحام المباشر. عبر اللحامات بعقبمن الممكن لحام المنتجات المعدنية بسمك من 1 إلى 60 مم. لكل سمك ، هناك توصيات بشأن شكل شطبة حواف الورقة - على شكل X ، على شكل Y على شكل حرف U وما إلى ذلك.

وصلات الزاوية- توجد عناصر اللحام في أي زاوية مع بعضها البعض ، ولكنها لا تحمل الكثير من الضغط. أوعية وحاويات وخزانات مختلفة - ملحومة في أغلب الأحيان بهذه الطريقة. سمك المعدن لا يتجاوز 1-3 مم.

وصلات اللفة- لا يتطلب هذا النوع من التوصيلات معالجة خاصة لحواف المعدن كما في لحام بعقب، لكن استهلاك المعدن - الرئيسي والمودع سيكونان كبيرًا. لا يزيد سمك المعدن لهذا النوع من اللحام عن 12 مم. في أغلب الأحيان ، يتم استخدام التماس على الوجهين بحيث لا تخترق الرطوبة من الجانب الآخر من التماس.

اتصالات المحملة - غالبًا ما يتم لحام إطارات الجمالون والأعمدة والأعمدة والعوارض باستخدام هذا النوع من التوصيل. في المقطع العرضي ، يكون هذا الاتصال هو الحرف T ، ويمكن أن يكون اللحام على أحد الجانبين أو كلاهما.

قبل البدء في أي ملف أعمال اللحاممن المهم الحصول على فكرة عن أنواع اللحامات والمفاصل الموجودة. ستساعدك هذه المعلومات على استخدام الموارد بكفاءة عند أداء العمل وستعطيك فكرة عن المنتجات التي يفضل استخدام بعض اللحامات والوصلات لها.

حجم الخط

قرار Gosgortekhnadzor للاتحاد الروسي بتاريخ 11-06-2003 88 بشأن الموافقة على قواعد تشغيل الجهاز والتشغيل الآمن للبخار و ... ذات الصلة في عام 2017

3.7 الوصلات الملحومة وموقع اللحامات والثقوب

3.7.1. يجب أن تكون اللحامات عبارة عن لحامات بعقب مع اختراق كامل.

يُسمح باستخدام الوصلات الملحومة فيليه بشرط التحكم المستمر بالموجات فوق الصوتية أو التصوير الشعاعي.

يُسمح باستخدام اللحامات المقطوعة مع وجود فجوة هيكلية بدون التصوير الشعاعي أو التحكم بالموجات فوق الصوتية لأنابيب اللحام والتجهيزات التي لا يزيد قطرها عن 100 مم ، وكذلك الحواف المسطحة (بغض النظر عن قطرها) وعناصر تقوية الفتحات للمجمعات ، براميل غلايات أنابيب المياه وأغلفة غلايات أنابيب الغاز. يجب إجراء مراقبة جودة هذه الاتصالات وفقًا للوثائق المعيارية (المشار إليها فيما يلي باسم ND) ، المتفق عليها مع Gosgortekhnadzor في روسيا.

يُسمح باستخدام وصلات تداخل في اللحام للوصلات الخارجية لوصلات الأنابيب ذات التجويف الاسمي الذي يقل عن 16 مم ، وكذلك لبطانات اللحام والقمصان.

3.7.2. في الوصلات الملحومة التناكبي لأجزاء مختلفة السماكة الاسمية ، يجب ضمان الانتقال السلس من جزء إلى آخر عن طريق التخفيف التدريجي للجزء ذي الجدران السميكة بزاوية ميل لكل من الأسطح الانتقالية لا تزيد عن 15 درجة.

يُسمح بزيادة زاوية ميل الأسطح الانتقالية حتى 30 درجة ، إذا تم تبرير موثوقية الاتصال من خلال حساب القوة مع تحديد المورد المحسوب.

إذا كان الاختلاف في السماكة الاسمية لعناصر الجدار التي يتم لحامها أقل من 30٪ من سمك جدار العنصر الرقيق ، ولكن ليس أكثر من 5 مم ، فيُسمح بتنفيذ الانتقال السلس المحدد من جانب فتح الحافة بسبب إلى الموضع المائل لسطح اللحام.

متطلبات المفاصل بعقبيجب تحديد العناصر ذات السماكات المختلفة مع خصائص القوة المختلفة ، على سبيل المثال ، وصلات العناصر المصبوبة مع الأنابيب ، والأجزاء المصنوعة من الصفائح أو المطروقات ، وكذلك وصلات الأنابيب ذات الأكواع المنحنية بشدة ، والتي يتم إجراؤها عن طريق السحب أو الانحناء مع التقليب ، يجب تحديدها بواسطة ND ، اتفق مع Gosgortekhnadzor لروسيا.

3.7.3. يجب أن يوفر تصميم وموقع اللحامات ما يلي:

أ) إمكانية عمل وصلات ملحومة وفقًا لجميع متطلبات اللحام المحددة في RD والإنتاج والوثائق الفنية (المشار إليها فيما يلي باسم PDD) ؛

ب) وضع أجهزة التدفئة مجانًا في حالة المعالجة الحرارية الموضعية ؛

ج) توافر مراقبة جودة الوصلات الملحومة بالطرق المقدمة لها ؛

د) إمكانية إصلاح الوصلات الملحومة مع المعالجة الحرارية اللاحقة والتحكم ، إذا تم توفيرها من قبل RD.

3.7.4. لا يسمح بتقاطع الوصلات الملحومة. يجب أن يكون إزاحة محاور اللحامات الممتدة إلى حدود اللحام بالتوازي أو بزاوية 3 أضعاف سمك الصفيحة السميكة ، ولكن لا تقل عن 100 مم.

متطلبات هذه الفقرة ليست إلزامية للوصلات الملحومة تناكبًا للأجزاء بسمك جدار اسمي يصل إلى 30 مم شاملاً ، وكذلك لوحدات التجميع الملحومة مسبقًا من أجزاء ذات سماكة اسمية مختلفة ، مع مراعاة الشروط التالية في نفس الوقت:

أ) يجب عمل الوصلات الملحومة عن طريق اللحام الأوتوماتيكي ؛

ب) يجب أن تخضع تقاطعات اللحامات للتحكم بالموجات فوق الصوتية والأشعة.

إذا كان المفصل الملحوم به ثقوب ، فمن نقطة تقاطع محاور اللحامات ، أقرب حافة

/ - يجب أن تكون الثقوب على مسافة لا تقل عن ، حيث Dm و s هما متوسط قطر وسمك العنصر ، على التوالي ، حيث توجد الثقوب ، مم.

يجب إجراء القياسات للبراميل من الداخل وللعناصر الأخرى - في الخارج.

3.7.5. أدنى مسافةيجب ألا تقل السماكة الاسمية للأجزاء المراد لحامها بين محاور اللحامات المتجاورة غير المتجاورة (عرضية ، طولية ، طولية ، وترية ، دائرية ، وما إلى ذلك) عن يزيد سمك الجدار عن 8 مم ولا يقل عن 50 مم لجدار سمكه 8 مم أو أقل.

3.7.6. يجب أن يوفر طول الشفة الأسطوانية من محور اللحام التناكبي إلى بداية تقريب الجزء السفلي المحدب أو أي عنصر ذي حواف أخرى إمكانية الاختبار بالموجات فوق الصوتية للحام اللحام السفلي من الجانب السفلي.

3.7.7. يجب ألا تتلامس لحامات الغلايات مع الدعامات. عندما تكون الدعامات أعلى (أسفل) الوصلات الملحومة ، يجب أن تكون المسافة من الدعم إلى خط اللحام كافية للقيام بالتحكم الضروري في حالة المفصل الملحوم أثناء التشغيل.

يسمح بتغطية الوصلات الملحومة المستعرضة لأجسام الغلايات الأسطوانية بالدعامات التي تعمل في وضع أفقي ، بشرط أن تكون المقاطع المتداخلة ملحومة

المفاصل التي لها بدل جانبي لا يقل عن 100 مم خضعت للاختبار المستمر بالأشعة أو بالموجات فوق الصوتية.

لا يسمح بسد تقاطعات وتقاطعات الوصلات الملحومة بالدعامات.

3.7.8. يجب أن تكون المسافة من حافة خط اللحام للمفصل الملحوم إلى محور الثقوب لتوسيع أو لحام الأنابيب 0.9 على الأقل من قطر الفتحة. يسمح بوجود ثقوب لأنابيب اللحام أو قطع التركيب على الوصلات الملحومة التناكبية وعلى مسافة أقل من 0.9 من قطر الفتحة ، بشرط استيفاء الشروط التالية:

أ) قبل حفر الثقوب ، يجب أن تخضع الوصلات الملحومة للاختبار بالأشعة أو بالموجات فوق الصوتية في منطقة الثقوب مع بدل لا يقل عن 100 مم على كل جانب من جوانب اللحام ؛

ب) يجب تبرير مدة الخدمة المقدرة بحساب التحقق من القوة.

قد لا يتم إجراء الحسابات إذا كانت المسافة بين حواف الثقوب الموجودة في التماس الطولي 2 على الأقل ، وللثقوب الموجودة في التماس الحلقي (المستعرض) - على الأقل.

يُسمح بوجود ثقوب لتوسيع الأنابيب على الوصلات الملحومة وفقًا لـ RD ، المتفق عليها مع Gosgortekhnadzor في روسيا.

3.7.9. يجب أن تكون المسافة بين مركزي فتحتين متجاورتين في الأصداف والقيعان المحدبة على طول السطح الخارجي 1.4 حفرة على الأقل أو 1.4 نصف مجموع أقطار الفتحة إذا كانت الأقطار مختلفة.

عندما يتم ترتيب الثقوب في صف واحد طولي أو عرضي ، يُسمح بتقليل المسافة المحددة إلى 1.3 قطرًا. عند تثبيت لوحة غشاء محكمة الغلق في مثل هذا الصف من الأنابيب مع لحام سطح مجمع الأنابيب والفواصل بينها (أو الزعانف) بطول كامل اللوحة المتصلة بالمجمع ، يمكن أن تكون المسافة بين الثقوب تم تقليل قطر الفتحة إلى 1.2.

هيكل الاتصال قطع معدنيةتتكون عن طريق اللحام ، وتتكون من منطقة اللحام والمناطق المجاورة المعرضة للذوبان والحرارة. مباشرة - هذه هي المنطقة التي تكون في حالة منصهرة أثناء اللحام. عندما يبرد المعدن ، يتبلور.

مخطط الوصلة الملحومة: أ - في اللحام الانصهار ، ب - اللحام بالضغط ، 1 - اللحام ، 2 - منطقة الانصهار ، 3 - المنطقة المتأثرة بالحرارة ، 4 - المعدن الأساسي.

تعتمد قوة المفصل على المعالجة المسبقة للأسطح المراد لحامها ، وخصائص التماس الناتج ومناطق أخرى من المفصل تخضع لتغييرات هيكلية أثناء عملية اللحام وتؤثر على توزيع القوى أثناء الأحمال اللاحقة. يمكن أن يكون هناك عدة طبقات في مفصل واحد.

قطع اللحامات من المفاصل الملحومة

يتم تحضير حواف الوصلات باستخدام طاحونة بقطع و طحن عجلات. تستخدم و آلة لحامفي وضع القطع.

هناك 4 أنواع هيكلية رئيسية لتوصيل الأجزاء الملحومة:

- بعقب.

- حجر؛

- الزاوي.

- قمزة.

عند اللحام التناكبي ، يتم توصيل الأسطح بنهايات مسبقة التصنيع. يتم الحصول على مفصل اللفة عن طريق وضع إحدى الصفائح على الأخرى مع تشكيل لحامات فيليه. يجب أن تكون كمية التداخل أكبر من 3-5 مرات من السماكة الإجمالية للأسطح المراد لحامها. يتم تشكيل مفاصل الزاوية والمفاصل بواسطة عناصر هيكل اللحام بزاوية قائمة.

يمكن عمل مفصل تناكبي بدون معالجة الحواف إذا كانت الفجوة بين الحواف لا تتجاوز 2 مم. في هذه الحالة ، يتم قطع الشقوق والمخالفات فقط. إذا أمكن ، تتم معالجة حافة مشتركة واحدة فقط.

بالنسبة للأجزاء التي يتراوح سمكها من 4 إلى 25 مم ، يتم إجراء اتصال بشطبة نهايات مستوية أو بيضاوية وقطع على الوجهين بشطبة على شكل حرف V أو على شكل حرف U. يتم الحفاظ على الفجوة في 1-2 ملم.

في اتصال نقطة الإنطلاقلتشكيل مفصل ، تتم معالجة الوجه النهائي للجزء المراد ربطه بسطح مستوٍ فقط. بالنسبة للأجزاء التي يزيد سمكها عن 10 مم ، يتم إجراء قطع من جانب واحد أو جانبين مع قطع حافة عند 45 درجة. في هذه الحالة ، يتم إجراء اللحام بسمك معدني كبير والقوة العالية المطلوبة في عدة طبقات مع ملء مساحة القطع بالكامل.

في اتصال التداخل ، لا يتم توفير قطع الحواف بواسطة التكنولوجيا. تتم معالجة جزء الحافة المجاور للمستوى فقط. يتم تطبيق اللحامات على طول حواف كلا الجزأين. لأسباب الختم ، يتم عمل خط مزدوج. لإعطاء الاتصال القوة اللازمة وبسماكة كبيرة من المعدن ، يتم تعزيز التداخل باستخدام التماس المشقوق أو لحام الفلين أو الانصهار.

في اتصال الزاويةتتم معالجة حافة أحد الأجزاء المرتبطة. يتم قطع الثانية بشكل متساوٍ ومصقول لإزالة النتوءات والشقوق. يمكن تطبيق خط اللحام من الخارج ومن كلا الجانبين لمزيد من القوة. كما هو الحال مع الوصلة على شكل T ، يتم القطع من جانب واحد أو على شكل حرف V على الوجهين. في الشكل الأول ، بسمك معدني 8-25 مم ، يتم إجراء اللحام على عدة طبقات.

العمليات التي تحدث في هيكل المفصل أثناء اللحام

تبدأ عملية تصلب التماس مباشرة بعد إزالة القوس من المنطقة الملحومة. يحدث تصلب المعدن في الاتجاه المعاكس لإزالة الحرارة في هيكل السطح الرئيسي ، بدءًا من حواف حوض اللحام إلى مركزه. متوسط معدل التبلور ومعدل اللحام متساويان. على طول حدود اللحام ، تتشكل بلورات من المعدن المترسب والمعدن الأساسي ، مما يضمن صلابة بنية الطبقات وقوة المفصل.

تتوقف عملية التبلور الأولية بسرعة كبيرة ، عندما يبرد اللحام بمقدار 20-30 درجة مئوية ، أي إلى درجة حرارة 1450-1500 درجة مئوية بعد اكتمالها ، لا تحدث أي تغييرات في الهيكل المعدني حتى يبرد إلى 850 درجة. ج ، عندما يبدأ المعدن بالخروج من الشكل الأوستنيتي.

ثم تحدث عملية التبلور الثانوية في هيكل هيكل اللحام وفي المعدن الأساسي المجاور له. يتدفق أيضًا في نطاق درجات حرارة قصير. يصبح هيكل اللحام مستقرًا عندما تصل درجة حرارته إلى 720 درجة مئوية.

تتميز بلورات اللحام بهيكل عمودي ، وهو أمر نموذجي لعملية صب المعادن. يساهم هذا النوع من التبلور في إزاحة أجزاء الغاز والخبث.

مناطق اللحام

عند لحام الأجزاء المعدنية عن طريق الانصهار ، يشكل المفصل عدة مناطق:

- ترسب معدن اللحام

- منطقة الانصهار

- منطقة المتضررة الحرارة؛

- المعادن الأساسية.

تتشكل المنطقة المعدنية المترسبة عن طريق صهر القطب أو حشو المعدن وربطه جزئيًا بالمادة الأساسية. في لحام القوسيضاف ما يصل إلى 10٪ من المعدن الأساسي إلى المعدن المترسب. عند اللحام بسلك قوس مغمور ، يكون تغلغل المعدن الأساسي حوالي 50٪.

تختلف الخصائص الهيكلية للمعدن المترسب عن كل من المادة الأساسية ومواد الحشو.

تشتمل منطقة الانصهار على طبقة بسمك 0.1-0.4 مم مع حبيبات ذائبة جزئيًا. في هذه المنطقة ، يتم توصيل معدن الحمام وسطح القاعدة ، وتعتمد قوة الأجزاء الملحومة على جودته.

المنطقة المتأثرة بالحرارة عبارة عن قسم لم يخضع للذوبان ، حيث يحدث تغيير في خصائصه أثناء اللحام نتيجة لتشوه البلاستيك. يتكون هذا الجزء من الاتصال من عدة أقسام ذات هيكل وخصائص خاصة.

المعدن الأساسي هو منطقة لا يخضع هيكلها للتغييرات نتيجة اللحام. تعتبر درجة حرارة 450 درجة مئوية هي الحد الشرطي لتسخين القسم. ولكن عند لحام أسطح مصنوعة من الفولاذ منخفض الكربون مع محتوى من النيتروجين والأكسجين أكثر من 0.005٪ وهيدروجين أكثر من 0.0005٪ ، ينخفض في تحدث لزوجة المعدن وليونة في منطقة هذا القسم.

تسمى هذه المنطقة موقع الهشاشة الزرقاء ، وعند تسخينها إلى 200-400 درجة مئوية ، فإنها تميل إلى التصدع. يتغيرون الخواص الميكانيكيةيحدث القسم نتيجة هطول الأمطار على طول حدوده من حبيبات النيتريد والأكاسيد. عند لحام بعض المعادن ، يساهم المقطع في زيادة قوة التماس ، ولكنه يقلل من لزوجة المعدن وليونة.

مراقبة جودة الوصلات الملحومة

تتشكل مسامية اللحام نتيجة التشبع الفائق لهيكل المفصل بغازات من الهواء ويتم إطلاقها أثناء تحلل طلاء القطب. يسمى نقص الانصهار نقص الالتصاق بين المعدن المترسب والمعدن الأساسي أو بين البكرات. يحدث عيب بسبب سوء جودة معالجة الحواف ، وعدم الامتثال لتكنولوجيا اللحام ، وما إلى ذلك.

يتم الاحتراق من خلال الثقوب التي تحدث أثناء لحام العناصر ذات السماكة الصغيرة. يمكن أن تحدث بسبب عدم كفاية تخفيف الحواف وتيار اللحام الزائد وسرعة اللحام العالية غير الكافية. أثناء اللحام الأوتوماتيكي ، يمكن أن يتشكل عيب عندما يتم ضغط وسادة التدفق أو البطانة قليلاً ، ووجود تلوث على الأسطح.

تعتمد جودة الهيكل المشترك الذي تم الحصول عليه نتيجة اللحام على العديد من العوامل. وتشمل هذه طريقة اللحام والتحضير و سلوكالأجزاء الملحومة ، احتراف اللحام. يتم تحديد قابلية تشغيل الهيكل الملحوم من خلال مجموعة معقدة من مراعاة خصائص المادة وشروط التشغيل اللاحق للمنتج والامتثال لتقنية اللحام.