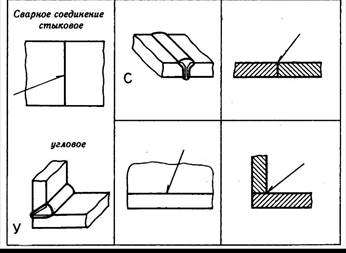

لحام مشترك على شكل حرف T. مفاصل بعقب ملحومة

الاتصال المثبت هو قطعة واحدة. في معظم الحالات ، يتم استخدامه لتوصيل الأوراق والملفات الشخصية. يتم تشكيل الاتصال عن طريق تثبيت قضيب البرشام في فتحة الأجزاء.

أثناء التثبيت بسبب تشوه البلاستيك ، يتم تشكيل رأس إغلاق ، ويملأ عمود البرشام الفجوة في الفتحة. تعمل القوى الناتجة عن التشوهات المرنة للأجزاء وعمود البرشام على شد الأجزاء. تتم مقاومة التحول النسبي للأجزاء بواسطة قضبان المسامير وجزئيًا بواسطة قوى الاحتكاك في المفصل.

يتم ثقب أو حفر الثقوب الموجودة في الأجزاء. الحفر أقل إنتاجية ، لكنه يوفر قوة متزايدة. عند التثقيب ، تتشوه الأوراق ، وتظهر شقوق صغيرة على طول حواف الفتحة ، وتتشكل حافة حادة على جانب الخروج من الفتحة ، مما قد يتسبب في تقويض قضيب البرشام. لذلك ، يتم أحيانًا الجمع بين التثقيب والتوسيع اللاحق.

يمكن إجراء التثبيت (إطفاء القضيب) يدويًا أو بواسطة الآلة. يعطي التثبيت بالماكينة وصلات عالية الجودة ، حيث يضمن تناسق مقعد البرشام ويزيد من قوى الضغط للأجزاء. المسامير الفولاذيةقطر صغير (حتى 10 مم) ومسامير برشام مصنوعة من معادن غير حديدية توضع بدون تسخين - برشام بارد. يتم تسخين المسامير الفولاذية التي يزيد قطرها عن 10 مم قبل التثبيت في الأجزاء - التثبيت الساخن. تسهل عملية التسخين المسبق للمسامير عملية التثبيت وتحسن جودة الاتصال (يتم تحقيق ملء أفضل للفتحة وزيادة التوتر في مفصل الأجزاء المرتبطة بالتشوهات الحرارية أثناء التبريد).

تُستخدم الوصلات المثبتة في الأجزاء التي تكون موادها ملحومة بشكل سيئ ، وفي تلك الهياكل حيث يكون من المهم تمديد عملية التدمير في وقت التطوير. على سبيل المثال: تدمير واحد أو أكثر من آلاف المسامير في جناح الطائرة لا يؤدي بعد إلى تدميره ، ولكن يمكن بالفعل اكتشافه والقضاء عليه أثناء التحكم والإصلاح.

أرز. 3. اتصال مثبّت

> وصلات ملحومة

اتصال ملحوم - قطعة واحدة. يتم تشكيلها عن طريق لحام مواد الأجزاء في منطقة الوصل ولا تتطلب أي عناصر مساعدة. تعتمد قوة الرابطة على تجانس واستمرارية المادة اللحاموالمنطقة المحيطة بها. المفصل الملحوم هو أفضل مفاصل الكل في واحد ، لأنه يجعل الأجزاء المركبة أقرب إلى الأجزاء الصلبة بشكل أفضل من غيرها. مع الوصلة الملحومة ، من الأسهل توفير ظروف قوة متساوية ، وتقليل وزن وتكلفة المنتج.

أنواع اللحام المستخدمة في الهندسة الميكانيكية الحديثة متنوعة للغاية. كل واحد منهم لديه مجالات التطبيق الخاصة به. من بين جميع أنواع اللحام ، يعتبر اللحام الكهربائي هو الأكثر استخدامًا.

هناك نوعان من اللحام الكهربائي:

1. لحام القوس: على أساس استخدام الحرارة القوس الكهربائيلصهر المعدن. لحماية المعدن المصهور من التأثيرات الضارة للهواء المحيط ، يتم وضع طبقة واقية سميكة على سطح القطب ، مما يؤدي إلى إطلاق كمية كبيرة من الخبث والغاز ، مما يشكل بيئة معزولة. وهذا يضمن زيادة جودة معدن اللحام ، حيث يمكن أن تتدهور خواصه الميكانيكية بشكل حاد تحت تأثير الأكسجين والنيتروجين في الهواء.

لنفس الغرض ، يتم إجراء لحام القوس المغمور. يعتبر هذا النوع من اللحام حاليًا النوع الرئيسي من اللحام الأوتوماتيكي. تبلغ إنتاجية اللحام الأوتوماتيكي 10-20 مرة أو أكثر من اللحام اليدوي. يتم تحسين الأداء من خلال تطبيق تيار من 1000 - 3000 أمبير بدلاً من 200 - 500 أمبير عند اللحام اليدوي. يوفر هذا تشكيلًا أكثر منطقية للدرز ويزيد من سرعة اللحام.

بينما في اللحام اليدوي ، يتم تشكيل التماس بشكل أساسي بواسطة معدن القطب ، في اللحام الأوتوماتيكي ، يتم تشكيل التماس إلى حد كبير بواسطة المعدن الأساسي المنصهر ، والذي لا يقصر وقت اللحام فحسب ، بل يقلل أيضًا بشكل كبير من استهلاك القطب مواد. يوفر اللحام القوسي المغمور الأوتوماتيكي خصائص ميكانيكية عالية ، وهو أمر مهم بشكل خاص ، للوصلات اعتمادًا على الصفات الفردية لآلة اللحام.

في اللحام بالكهرباء ، مصدر الحرارة هو الحرارة المنبعثة عندما يمر التيار من القطب الكهربائي إلى قطعة العمل من خلال حمام الخبث. تم تصميم اللحام بالكهرباء الخبثية لتوصيل الأجزاء ذات السماكة الكبيرة. سمك الأجزاء المراد لحامها غير محدود عمليا. سمك الأجزاء المراد لحامها غير محدود عمليا. يتيح اللحام بالكهرباء الخبث استبدال الهياكل المعقدة والثقيلة المصبوبة والصلبة بالحدادة بأخرى ملحومة من المصبوبات والمطروقات والألواح البسيطة الفردية ، مما يسهل ويقلل إلى حد كبير من تكلفة الإنتاج. يتم تطبيق هذا اللحام أيضًا على مصبوبات الحديد الزهر.

2. يعتمد اللحام بالتماس على استخدام المقاومة الأومية المتزايدة عند تقاطع الأجزاء ويتم تنفيذه بعدة طرق.

في اللحام بمقاومة التناكب ، يتم تمرير تيار عبر الأجزاء ، تصل قوتها إلى عدة آلاف من الأمبيرات. يتم إطلاق الكمية الرئيسية من الحرارة عند التقاطع ، حيث توجد أكبر مقاومة ؛ يتم تسخين المعدن في هذه المنطقة إلى حالة بلاستيكية أو حتى ذوبان السطح. ثم يتم إيقاف التيار ، ويتم ضغط الأجزاء الساخنة ببعض القوة - يتم لحام المعدن من الأجزاء على سطح المفصل بأكمله. يوصى بهذا النوع من اللحام للوصلات التناكبية للأجزاء التي تكون مساحة المقطع العرضي لها صغيرة نسبيًا.

في اللحام بمقاومة النقط ، لا يتم تشكيل الوصلة على سطح المفصل بالكامل ، ولكن فقط عند نقاط فردية ، يتم إحضار أقطاب آلة الطهي إليها.

في لحام التماس بالمقاومة ، يوجد خط التماس ضيق مستمر أو متقطع على طول مفصل الأجزاء. يتم إجراء هذا اللحام باستخدام أقطاب كهربائية على شكل قرص تدور في اتجاه اللحام. يستخدم اللحام الموضعي والدرز في الوصلات التداخلية بشكل أساسي لأجزاء الصفائح التي لا يزيد سمكها عن 3-4 مم والجدران الرقيقة لجدران التسليح. على عكس اللحام النقطي ، يشكل لحام اللحام وصلة محكمة الغلق.

كل الأنواع تعتبر لحام المقاومةعالية الأداء ، وتستخدم على نطاق واسع في الإنتاج الضخم لأنابيب اللحام ، والتجهيزات ، وأجسام السيارات ، والطلاء المعدني لعربات السكك الحديدية ، وأجسام الطائرات ، والخزانات رقيقة الجدران ، إلخ.

أرز. 4. اتصال ملحوم

> اتصال بعقب

مفصل المؤخرة في كثير من الحالات هو الأبسط والأكثر موثوقية. يجب استخدامه في أي مكان يسمح به تصميم المنتج. اعتمادًا على سمك الأجزاء المراد ربطها ، يتم إجراء الاتصال بمعالجة الحواف أو بدونها ، مع أو بدون لحام على الجانب الآخر.

عند السماكات الصغيرة ، لا تكون معالجة الحواف ضرورية ، ولكن عند السماكات المتوسطة والكبيرة ، تكون ضرورية بسبب حالة تكوين التماس على كامل سماكة الأجزاء. يتيح اللحام القوسي المغمور الأوتوماتيكي زيادة السماكة القصوى للصفائح الملحومة دون معالجة الحواف بحوالي مرتين.

اللحام التناكبي ممكن ليس فقط للألواح أو الشرائط ، ولكن أيضًا للأنابيب والزوايا والقنوات والأشكال الأخرى. في جميع الحالات ، يتم الحصول على الجزء المركب بالقرب من الكل.

يمكن تدمير مفصل المؤخرة على طول خط التماس ، وهو مكان انصهار معدن اللحام بمعدن الجزء الموجود في المنطقة المتأثرة بالحرارة. المنطقة المتأثرة بالحرارة هي جزء من الجزء المجاور للدرز ، حيث تتغير الخصائص الميكانيكية للمعدن نتيجة التسخين أثناء اللحام. يكون الانخفاض في الخواص الميكانيكية في المنطقة المتأثرة بالحرارة مهمًا بشكل خاص عند لحام الفولاذ المعالج بالحرارة والبارد. لمثل هذه المفاصل ، يوصى بالمعالجة الحرارية والتصلب بعد اللحام. أثبتت الممارسة أنه مع اللحام عالي الجودة ، يحدث تدمير اتصال الأجزاء الفولاذية بشكل رئيسي في المنطقة المتأثرة بالحرارة.

أرز. 5. أنواع الوصلات الملحومة

> اتصال اللفة

يتم ذلك مع طبقات الزاوية.

اعتمادًا على شكل المقطع العرضي ، يتم تمييز اللحامات فيليه:

Ш عادي - الأكثر شيوعًا في الممارسة ؛

Ш تحسن

Ш مقعر - يقلل من تركيز الإجهاد ويوصى به تحت تأثير الأحمال المتغيرة. عادة ما يتم تحقيق تقعر خط اللحام بالآلة ، مما يزيد بشكل كبير من تكلفة التوصيل. لذلك ، يتم استخدام هذا التماس فقط في حالات خاصة عندما تكون التكاليف الإضافية مبررة ؛

Ш محدب - يحدث تغيرًا حادًا في المقطع العرضي للأجزاء عند التقاطع ، وهو سبب زيادة تركيز الإجهاد. لا ينصح به في الهياكل الحاملة المحملة.

الفصل الخامس

مقاومة التعب من مفاصل العقب واللحام

تحتل مفاصل بعقب الحصة الأكبر في الحجم الإجمالي الهياكل الملحومة. في إنتاج الوصلات التناكبية ، يتم استخدام طرق لحام مختلفة (القوس اليدوي ، القوس المغمور الأوتوماتيكي ، في ثاني أكسيد الكربون ، التلامس التناكبي ، الاحتكاك ، الخبث الكهربائي ، شعاع الإلكترون) والعديد من الفولاذ الإنشائي بسماكات مختلفة.

يتم إعطاء حصة كبيرة في تصنيع الهياكل الملحومة للجسور والرافعات والعربات الدارجة وهياكل المباني المختلفة والمركبات لتداخل المفاصل. تحتوي المفاصل من هذا النوع ، كقاعدة عامة ، على تركيز قوي من الضغوط ، وبالتالي فإن تقييم مقاومة التعب لها أهمية خاصة.

وصلات بعقب ملحومة

غالبًا ما تكون الوصلات الملحومة تحت الحمل الساكن مساوية في القوة للمعدن الأساسي ، لأن تقوية اللحام تزداد المقطع العرضيالعنصر ، ومركزات الإجهاد لا تظهر في مثل هذا الشكل الحاد لأنها تحدث أثناء الأحمال الدورية أو الصدمة. يتم تقليل قوة المفاصل تحت الأحمال المتغيرة ، كقاعدة عامة ، مقارنة بالمعدن الأساسي. سبب انخفاض القوة هو وجود ضغوط اللحام المتبقية غير المواتية ومركزات الضغط الناتجة عن شكل المفصل والعيوب التكنولوجية.

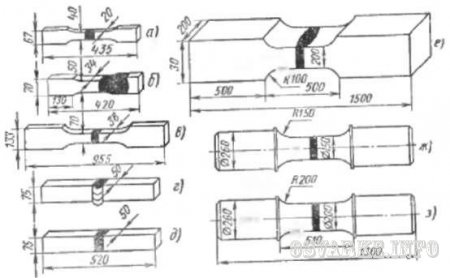

المفاصل المؤخرة ، بالمقارنة مع الأنواع الأخرى من المفاصل ، لديها قوة متزايدة وتتميز بتغير مفاجئ في الشكل الهندسي وتركيز ضغط أقل. هناك قدر كبير من البيانات التجريبية حول إجهاد مفاصل المؤخرة. النتائج الأكثر شيوعًا لدراسات الإجهاد للمفاصل ذات اللحامات التناكبية المستعرضة ، التي أجريت على مدار العشرين عامًا الماضية ، مذكورة في الجدول. 8 (الشكل 34 و 35). يتضمن جدول الملخص قيم حدود التحمل للمعدن الأساسي والمفاصل التناكبية المختلفة الفولاذ الإنشائي(مع قوة شد في نطاق واسع - σ in = 42 82 kgf / mm 2). يتم إجراء الوصلات عن طريق القوس اليدوي والقوس المغمور الأوتوماتيكي وشبه الأوتوماتيكي في ثاني أكسيد الكربون واللحام بالكهرباء. يختلف حجم المقطع العرضي للعينات والعناصر المسطحة والأسطوانية من 5 × 30 مم (عينات مختبرية) إلى عناصر كبيرة جدًا - أعمدة بأقطار 150 و 200 مم وألواح ذات مقطع عرضي 200 × 200 مم.

أرز. 34. عينات من مفاصل المؤخرة لفحص الارهاق

الشكل 35: عينات وعناصر اختبار إجهاد وصلات التناكب المصنوعة بواسطة اللحام الخبث الكهربائي

يبلغ حد التحمل لمفاصل التناكب في الحالة الأولية ، والملحومة بطرق مختلفة على الفولاذ منخفض الكربون ، 40-64٪ (الجدول 8) من حد التحمل للمعدن الأساسي.

إلى حد أكبر ، يتم تقليل قوة الوصلات التناكبية للفولاذ منخفض السبائك والسبائك المتوسطة.

مقاومة إجهاد مفاصل المؤخرة الخام سبائك الصلب منخفضةمستقل عمليا عن وضع اللحام التلقائي و مستهلكات اللحام(سلك قطب كهربائي وتدفق).

عند عمل الوصلات ، أولاً وقبل كل شيء ، فإنهم يسعون جاهدين لضمان الاختراق الكامل والحصول على المعدن بما يلزم الخصائص الميكانيكيةبدون عيوب اللحام. عادة ما يتم إعطاء الشكل الخارجي للدرز اهتمامًا أقل. في الوقت نفسه ، يتم تحديد قوة مفاصل التناكب بشكل كبير من خلال الشكل والأبعاد الخارجية للحام. لوحظ انخفاض حاد بشكل خاص في القوة لتلك المفاصل التي يتم فيها تقوية التماس مع انتقال حاد إلى المعدن الأساسي ، ونتيجة لذلك يتم إنشاء تركيز ضغط كبير.

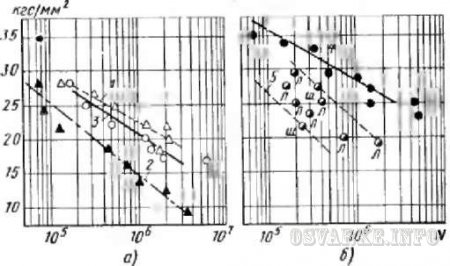

لذلك ، إذا كانت العينات المأخوذة من مفصل مصنوع من اللحام الخبث الكهربائي على الفولاذ الطري ، مع ملف تقوية جيد للحام ، لها حد تحمّل يبلغ 20 كجم / مم 2 ، ثم مع ملف تعريف تقوية لحام غير موات (نتيجة عدم تطابق منزلقات النحاس ) ، كان حد التحمل للعينات 11 كجم فقط / مم 2 (الشكل 36) ، أي انخفض بنسبة 45 ٪ (انظر الجدول 8).

أرز. الشكل 36. نتائج اختبارات الإجهاد لعينات من وصلات الفولاذ المدرفلة المصنوعة بواسطة اللحام الخبث الكهربائي: أ - مع تقوية اللحام ؛ ب - مع إزالة تقوية التماس ؛ 1 و 3 - ملف تعريف مكاسب جيد ؛ 2 - ملف تعريف الكسب غير المواتي ؛ 3 و 4 - لحام كهربائي مستهلك ؛ 5 - التوصيل على الفولاذ المصبوب والملفوف (L - كسر على طول الفولاذ المصبوب ، w - كسر على طول التماس)

صفحة 1

الوصلات الملحومة هي واحدة من أكثر وصلات أنابيب البولي إيثيلين شيوعًا.

يتم إجراء مفصل اللحام في هذه الحالة بعيوب كبيرة: إزاحة الحافة ، وتدفق المعدن ، مما يقلل بشكل حاد من القدرة على التحمل. لحام الكمرات بقسم كما في الشكل. 4 ، في ، يمكن تنفيذها لحام القوسفي بيئة CO2 ولحام الاحتكاك. يتم ضمان تحقيق الاختراق الكامل في القسم بأكمله باستمرار من خلال استخدام اللحام الاحتكاكي. تجعل الصعوبات في إدخال البطانة ووجود التسريبات المتكونة بين البطانة النحاسية والسطح الداخلي غير المكتمل لشعاع علبة المرافق طريقة اللحام هذه غير عملية من الناحية العملية. في بعض الأحيان الاتصال الموضح في الشكل. 4d ، مما يجعل من الممكن الحصول على اختراق مستقر عبر المقطع العرضي بأكمله. يُدخل وجود البطانة المتبقية مُكثّف ضغط طبيعي في تصميم المفصل ويقلل بشكل كبير من قوة التعب.

ملحومة المفاصل بعقبتوفر مقاومة طولية أقل بكثير لقضبان الجري من المفاصل المستخدمة سابقًا مع تراكبات السكك الحديدية. في وصلات ملحومةليست هناك حاجة إلى موصلات بعقب طولية. ومع ذلك ، فإن تقصير اليدين والصلبان أمر إلزامي في جميع الأحوال. يُسمح باستثناء هذه القاعدة مع القضبان المعزولة وعند استخدام القضبان كعنصر من عناصر الدائرة الحالية في أنظمة الإشارة. يجب أن تقلل وصلات العبور المستعرضة بين القضبان من الآثار الضارة في حالة انقطاع السكك الحديدية. كما تساهم القفزات بين المسارات على خطوط مزدوجة المسار ومتعددة المسارات في تقليل الاختلاف المحتمل في شبكة السكك الحديدية أيضًا أثناء التشغيل العادي ، نظرًا لأن تيار عكسيمن أي قطار يمكن توزيعها بين عدة خيوط سكة حديد متصلة بشكل متوازي.

الوصلات الملحومة (الشكل 1 ، ج) لها نفس هامش الأمان تقريبًا في كل من اللحامات وفي المعدن الأساسي.

يتم اختبار الوصلات الملحومة للثني والتوتر الساكن. يتم اختبار الوصلات الملحومة من أجل التقشير.

يتم إجراء الوصلات الملحومة لأجزاء الجسم بسمك يصل إلى 2 مم ومفاصل الزاوية مع ساق من التماس يصل إلى 5 مم بشكل أساسي في وضع رأسي.

يجب أن تخضع جميع الوصلات الملحومة في غرفة الاحتراق للفحص الشعاعي المستمر.

تعتمد قوة الوصلات الملحومة بشكل أساسي على شكل انتقال اللحام إلى المعدن الأساسي. شكل الانتقال يتأثر بنّاءة و العوامل التكنولوجية، وأهمها: شكل إعداد الحافة ، نظافة السطح المعدني في منطقة تشكيل التماس ووضع اللحام. من خلال تغيير هذه العوامل ، من الممكن الحصول على وصلات تناكبية ذات شكل سطحي تتحقق فيه ظروف قوة متساوية وصلة ملحومةمع المعدن الأساسي تحت حمل الاهتزاز.

للمفاصل التناكبية الملحومة المصنوعة من فولاذ ZOHGSNA ( اللحام الآلي AN-3 المغمورة بسلك 18XMA) في ظل ظروف مماثلة ، تنخفض قوة الاهتزاز فقط بمعامل 18-2 مقارنة بقوة اهتزاز مفصل بدون عيب وبعامل 25-3 مقارنة مع قوة اهتزاز المعادن الأساسية.

قوة الوصلات الملحومة مع عدم الاختراق كما يتضح من الشكل. 2 ـ يعتمد على حساسية معدن اللحام للعيوب في قلة منطقة الاختراق. حسب الطبيعة التمثيل الاحمالتختلف حساسية معدن اللحام لعدم الاختراق.

ترجع جودة الوصلات الملحومة بدون حواف مشطوفة إلى الاختيار الصحيح لقطر القطب الكهربائي والتيار. يتم لحام الوصلات ذات الأخدود على شكل V ، اعتمادًا على سمك المعدن ، بطبقة واحدة أو طبقات متعددة. على حواف الحواف ، يتم إبطاء حركة القوس للحصول على الاختراق الضروري ، وفي جذر التماس يتم تسريع ذلك.