موسوعة كبيرة عن النفط والغاز. اختيار لف الأسلاك والمواد العازلة. محولات اللحام على دائرة مغناطيسية من لاترا

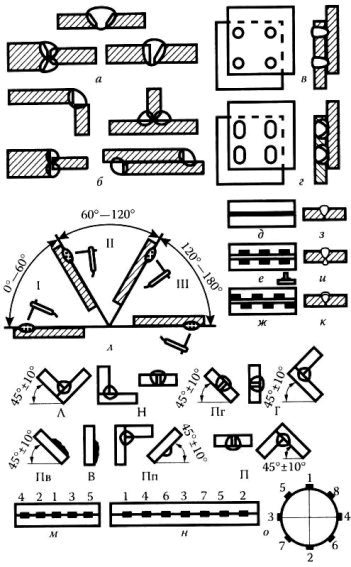

وصلات ملحومةيمكن أن يكون بعقب ، زاوية ، نقطة الإنطلاق ، حضن (الشكل 16).

أرز. 16. الوصلات الملحومة:

أ - بعقب ب - الزاوي في - متداخلة ز - نقطة الإنطلاق 3 - النهاية

ستيكوف يسمى مفصل ملحوم لعنصرين يقعان في نفس المستوى أو على نفس السطح.

ركن يسمى اتصال عنصرين موجودين بزاوية قائمة ويتم لحامهما عند تقاطع حوافهما.

تداخل يسمى المفصل الملحوم حيث تكون العناصر المراد لحامها متوازية ومتداخلة مع بعضها البعض.

نوع مفصل اللفة هو وجه، حيث تكون الأسطح الجانبية للعناصر الملحومة متجاورة مع بعضها البعض.

تافروفيسمى المفصل الملحوم ، حيث يلتصق عنصر آخر بالسطح الجانبي لعنصر ما بزاوية ويتم لحامه حتى النهاية.

يسمى جزء الهيكل الذي يتم فيه لحام العناصر المجاورة لبعضها البعض عقدة ملحومة .

يمكن أن تكون بعقب وزاوية (الشكل 17 ، أ-د). بعقب اللحام - لحام التماس بعقب المفصل. لحام شرائح - اللحام اللحام للزاوية ، وصلات الإنطلاق واللف. هناك اختلاف في هذه الأنواع هو طبقات الفلين والدرزات المشقوقة ، والتي يتم إجراؤها في مفاصل اللفة.

أرز. 17. اللحامات:

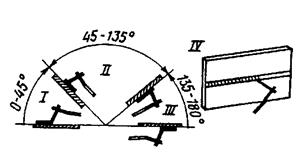

أ - بعقب ب - الزاوي في - الفلين ز - مشقوق 5 - مستمر ه - سلسلة متقطعة ؛ ز - الشطرنج المتقطع. ح - من جانب واحد و - ثنائي ؛ ك - متعدد الطبقات (تظهر طبقتان) ؛ ل - المواضع المكانية الرئيسية والمتوسطة للحامات (I - أقل ؛ II - رأسي أو أفقي ؛ III - السقف) ؛ م س - المسامير

في الشكل في الاتجاه الطولي يمكن أن تكون اللحامات مستمر ، متقطع ، أحادي ومتعدد الطبقات ، أحادي الجانب ، ذو وجهين(الشكل 17 ، د ك). عبر اللحامات بعقبأنها تشكل بشكل أساسي مفاصل بعقب ، بمساعدة اللحامات فيليه - وصلات الإنطلاق والصليب والزاوية واللف ، بمساعدة الفلين والمفاصل المشقوقة ، وأحيانًا يمكن تشكيل مفاصل الإنطلاق.

اعتمادًا على شكل وحجم المنتج ، قد تختلف اللحامات. الموقع المكاني . اللحامات مقسمة إلى القاع والعمودي والأفقي والسقف(الشكل 17 ، ك).

يتم تنفيذ اللحامات الأفقية على مستوى عمودي في اتجاه أفقي. وفقًا لـ GOST 11969-79 ، تنقسم اللحامات وفقًا لموقعها في الفضاء إلى: أقل - أقل في القارب - L ؛ شبه أفقي - Pg ؛ أفقي - G ؛ شبه عمودي - Pv ؛ عمودي - ب ؛ شبه سقف - ص ؛ السقف - P.

تسمى اللحامات المستخدمة لإصلاح الوضع النسبي وحجم وشكل العناصر المجمعة للحام المسامير. يتراوح طول كل مسمار من 3 إلى 6 سماكات للمعدن الملحوم ، ويتم الحفاظ على المسافة بينهما من 20 إلى 40 سماكة. يتم وضع المسامير على الجانب الأمامي من المفصل ، وتنظيف الخبث ، وعند اللحام ، يتم إزالتها تمامًا أو إعادة صهرها تمامًا. في اللحامات القصيرة والمتوسطة ، يتم وضع المسامير من المركز إلى الحواف ، بالتناوب في كل اتجاه (الشكل 17 ، م). على ال طبقات طويلةيفعلون العكس: أولاً يمسكون بالحواف ، ثم المركز ، ويتحركون بالتناوب من الحواف إلى المركز من كل جانب (الشكل 17 ، ن). مع اللحامات المحيطية (الشكل 17 ، س) ، يتم وضع المسامير بالتناوب على طول محاور الإحداثيات الرئيسية (عند 90 درجة) ، وإذا لزم الأمر ، على طول الأقطار الإضافية (عند 45 درجة).

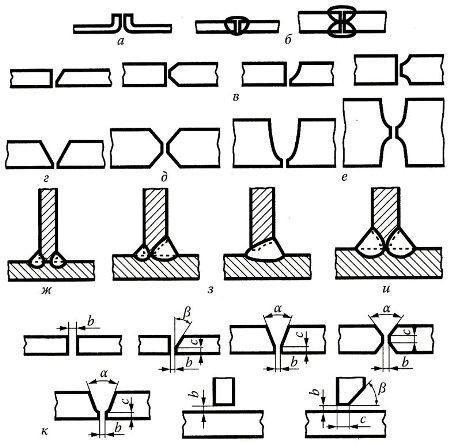

اللحامات بعقب ، كقاعدة عامة ، مستمرة ؛ السمة المميزة بالنسبة لهم هي عادةً شكل حواف القطع (1) للأجزاء المراد ربطها في المقطع العرضي (الشكل 18 ، أ-هـ).

1. حواف القطع - إعطاء الحواف الملحومة بالشكل المطلوب.

على هذا الأساس ، يتم تمييز الأنواع الرئيسية التالية من اللحامات التناكبية: حافة التشفيه(يتم تطبيقه عندما اللحام بالغاز معدن رقيق); بدون قطع الحواف- من جانب واحد (بسمك الأجزاء المراد لحامها 1-6 مم) وعلى الوجهين (بسمك الأجزاء 3-8 مم) ؛ مع قطع حافة واحدة- من جانب واحد ، على الوجهين (حتى 60 مم) ؛ مع شكل قطع مستقيم أو منحني ؛ مع قطع من جانب واحد من حافتين ؛ مع قطع على شكل حرف V مع قطع ثنائي من حافتين ؛ X- قطع(بسمك الأجزاء يصل إلى 120 مم). يمكن تشكيل الأخدود بخطوط مستقيمة (حواف مشطوفة) أو لها شكل منحني (أخدود على شكل حرف U).

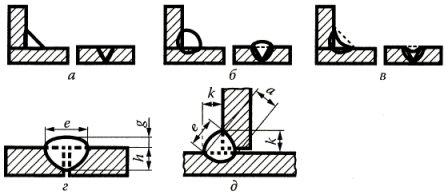

تتميز اللحامات فيليه بشكل تحضير الحواف الملحومة في المقطع العرضي واستمرارية اللحام بطول الطول (الشكل 18 ، ز -1).

حسب الشكل المقطع العرضي يمكن أن تكون طبقات بدون قطع الحواف(بسمك الأجزاء الملحومة من 2 إلى 30 مم) ، مع حافة القطع من جانب واحد(3-60 مم) ، بحواف مزدوجة(حتى 100 مم).

أرز. 18. تحضير حواف اللحامات التناكبية (i-e) والشرائح (g-i):

أ - مع حواف تشفيه ؛ ب - بدون قطع الحواف ؛ في - مع القطع

حافة واحدة ز - مع قطع من جانب واحد من حافتين ؛ ه - مع أخدود على شكل X من حافتين: ه - مع أخدود على شكل حرف U ؛ ز - بدون تقطيع ح - مع قطع من جانب واحد ؛ و - مع القطع الثنائي ؛ ك - العناصر الإنشائية للقطع

حسب الطول يمكن أن تكون طبقات الزاوية مستمرو على فترات متقطعة, مع الشطرنجو ترتيب سلسلة من قطاعات التماس(الشكل 17 ، هـ). على شكل حرف T ، حضن و وصلات الزاويةيمكن تصنيعها بشرائح من طبقات ذات طول صغير - طبقات موضعية.

عادة ما تكون طبقات الفلين من حيث شكلها في المخطط (المنظر العلوي) مستديرة الشكل ويتم الحصول عليها نتيجة الاختراق الكامل للاختراق العلوي والجزئي للصفائح السفلية (يطلق عليها غالبًا المسامير الكهربائية) أو عن طريق ذوبان الجزء العلوي ورقة من خلال فتحة مسبقة الصنع.

يتم الحصول على اللحامات المشقوقة ، وعادة ما تكون ذات شكل ممدود ، عن طريق لحام الصفيحة العلوية (المغطاة) بلحام الشرائح السفلية على طول محيط الفتحة. في بعض الحالات ، يمكن ملء الفتحة بالكامل.

إعداد الحواف اللحام اليدويينظم GOST 5264-80. غالبًا ما يكون من الضروري قطع الحواف عند لحام المعدن السميك. يتميز شكل حواف القطع وتجميعها للحام بأربعة أجزاء رئيسية العنصر الهيكلي: فجوة ب ، شطف ج ، زاوية شطبة وزاوية إعداد الحافة أ ، تساوي أو 2β (الشكل 18 ، ي). تختلف الزاوية القياسية لحواف القطع ، اعتمادًا على طريقة اللحام ونوع التوصيل ، من 45 ± 2 درجة إلى 12 ± 2 درجة. نوع القطع وقيمة زاوية القطع تحدد الحواف المقدار المطلوب معدن إضافيلملء الأخدود ، وبالتالي إنتاجية اللحام. لذلك ، على سبيل المثال ، يسمح الأخدود على شكل X بالمقارنة مع الأخدود على شكل V بتقليل حجم المعدن المودع بمقدار 1.6-1.7 مرة. تقليل وقت معالجة الحافة. صحيح ، في هذه الحالة ، يصبح من الضروري اللحام على جانب واحد من التماس في وضع علوي غير مريح أو قلب المنتجات المراد لحامها.

عادة ما تكون صقل الحواف ، أي الجزء غير المشطوف من طرف الحافة ، c 2 ± 1 مم ويتم اختياره اعتمادًا على سمك المعدن الذي يتم لحامه. والغرض منه هو ضمان التكوين الصحيح للدرز ومنع الحروق في جذر التماس. عادة ما تكون الفجوة ب مساوية لـ 1-2 مم (يُسمح بحد أقصى 5 مم) ، لأنه في الزوايا المقبولة لقطع الحواف ، يكون وجود فجوة ضروريًا لاختراق جذر اللحام. كلما كبرت الفجوة ، زاد تغلغل المعدن.

أرز. 19. أنواع اللحامات:

شقة؛ ب - محدب في - مقعر ز - بعقب د - الزاوي عرض التماس ه ؛ ح - عمق الاختراق ف - التحدب (تعزيز) التماس ؛ أ - سمك التماس ؛ ك - ساق التماس

المعلمات الهندسية الرئيسية للحامات هي: المفاصل بعقب- العرض والتحدب وعمق اختراق التماس ؛ مع مفاصل الزاوية ، نقطة الإنطلاق واللف - عرض وسمك وساق التماس (الشكل 19 ، د- د).

عمق تغلغل اللحام التناكبي(ح) - أكبر عمق لصهر المعدن الأساسي في قسم اللحام.

سمك اللحام فيليه(أ) - أكبر مسافة من سطح اللحام الحشو إلى نقطة الاختراق القصوى للمعدن الأساسي.

ساق فيليه لحام(ك) - أقصر مسافة من سطح أحد الأجزاء المراد لحامها إلى حدود اللحام فيليه على سطح الجزء الثاني المراد لحامه. مع لحام شرائح متماثل ، يتم أخذ أي من الأرجل المتساوية كساق التصميم ، مع لحام شرائح غير متماثل ، الأصغر.

انتفاخ اللحام(ز) - التماس التحدب، تحددها المسافة بين المستوى الذي يمر عبر الخطوط المرئية لحدود اللحام بالمعدن الأساسي ، وسطح اللحام المقاس عند نقطة التحدب الأكبر.

المؤشر الرئيسي لشكل اللحامات هو عامل شكل اللحام(ψ). بالنسبة للحام التناكبي ، فإن هذا المعامل يساوي نسبة عرض اللحام إلى عمق الاختراق

ه

ψ

= -;

ح

لحام شرائح - نسبة العرض إلى سمك اللحام

ه

ψ

= -.

أ

يؤثر شكل وأبعاد اللحام بشكل كبير على الجودة وصلة ملحومة. في اللحام اليدوي مع الأقطاب الكهربائية المطلية ، يختلف عامل شكل الاختراق داخل ψ = 1.0-2.5.

هكذا، على موطن السطح الخارجي يمكن أن تكون اللحامات بعقب عادي (مسطح) ، محدب (تقوية)أو مقعر(الشكل 19 ، أ-ج). علاوة على ذلك ، فإن تقعر اللحامات غير مقبول ، وهذا زواج جدي من اللحام.

اللحامات فيليه مصنوعة محدبة ، مسطحة ، مقعرة. تقعر اللحامات فيليه أثناء اللحام بشكل عام المواقف المكانيةلا يسمح بأكثر من 3 مم. لا يُسمح بتحدب (تقوية) اللحامات بأكثر من 2 مم عند اللحام في الموضع السفلي ولا يزيد عن 3 مم عند اللحام في مواضع أخرى. يسمح بزيادة تقوية اللحامات الرأسية والأفقية و المواقف العلوية، بسمك 1 مم بسمك المعدن الأساسي يصل إلى 26 مم و 2 مم بسمك المعدن الأساسي أكثر من 26 مم.

تعمل الوصلات الملحومة ذات اللحامات المحدبة (المؤخرة والشرائح) بشكل أفضل في التحميل الساكن. لكن اللحامات ذات التعزيز المفرط غير مرغوب فيها لسببين: بسبب زيادة الاستهلاكالأقطاب الكهربائية والطاقة الكهربائية ، وكذلك بسبب تركيز الضغوط عند نقاط تقاطع سطح اللحام مع المعدن الأساسي.

تعمل الوصلات الملحومة ذات اللحامات المسطحة (المؤخرة والشرائح) والمقعرة (فيليه) بشكل أفضل مع الأحمال المتغيرة والديناميكية ، حيث لا يوجد انتقال حاد من المعدن الأساسي إلى اللحام. خلاف ذلك ، يتم إنشاء تركيز للضغوط ، والذي يمكن أن يبدأ منه تدمير المفصل الملحوم.

بالنسبة لجميع أنواع اللحامات ، يعد الاختراق الكامل لحواف العناصر المراد ربطها والشكل الخارجي للدرزة من الأمام ومن الخلف أمرًا مهمًا. في المؤخرة ، وخاصة اللحامات أحادية الجانب ، من الصعب لحام الحواف المتدرجة بسمكها الكامل دون تقنيات خاصة تمنع الاحتراق وتضمن التكوين الجيد للخرز الخلفي.

يعد تشكيل الانتقال السلس لمعدن البكرات الأمامية والخلفية إلى المعدن الأساسي أمرًا مهمًا أيضًا ، حيث يضمن ذلك قوة مفصلية عالية في ظل الأحمال الديناميكية. في قطع شرائح اللحمهقد يكون من الصعب لحام جذر اللحام من خلال سماكته بالكامل ، ومن ثم يوصى باستخدام شكل مقطعي مقعر للحام مع انتقال سلس إلى المعدن الأساسي. هذا يقلل من تركيز الضغط عند نقطة الانتقال ويزيد من قوة الاتصال تحت الأحمال الديناميكية.

- ...

- مقدمة

سيقدم لك الموقع الأنواع الرئيسية للحام وتقنية تنفيذها.

- أساسيات نظرية عمليات اللحام

اللحام هو عملية الحصول على مفاصل دائمة عن طريق إنشاء روابط بين الذرات بين الأجزاء المراد ربطها أثناء تسخينها و (أو) تشوه البلاستيك.

- تكنولوجيا اللحام

في إطار تقنية اللحام ، يتم فهم طرق التعامل مع القطب أو الشعلة واختيار أوضاع اللحام والأجهزة وطرق تطبيقها للحصول على خط عالي الجودة. ومع ذلك ، فإن جودة اللحامات لا تعتمد فقط على تقنية اللحام ، ولكن أيضًا على عوامل أخرى ، مثل تكوين وجودة اللحام المطبق مستهلكات اللحام، حالة السطح المراد لحامه ، جودة التحضير وتجميع الحواف للحام.

- تصميم ماكينات اللحام للهواة

شراء الكهرباء آلة لحامحتى المستوردة ، حتى الإنتاج المحلي سهل. لكن أجهزة جيدةغالية الثمن ، والرخيصة لا توفر دائمًا الجودة المناسبة لأعمال اللحام. لذلك ، فإن الاهتمام بتصميمات الهواة لمحولات ومقومات اللحام أمر مفهوم تمامًا.

- ورشة لحام الهواة

أي نظرية لا قيمة لها إلا إذا لم يتم تأكيدها من خلال الممارسة. لذلك ، فيما يلي وصف لمنتجات معينة ، لا يمكن الاستغناء عن تصنيعها بدون لحام.

- أمان

أي أعمال اللحامتمثل خطرا حقيقيا على صحة اللحام. لكن تجنب هذه الأخطار ليس بالأمر الصعب على الإطلاق. تحتاج فقط إلى اتباع قواعد السلامة التي تم إنشاؤها لحمايتك.

- التطبيقات

تلخص الجداول الـ 26 المعلومات اللازمة للعامل حول المعادن ومعدات اللحام.

- تصميم ماكينات اللحام للهواة

تصنيف أنواع اللحام

- لحام القوس

- اللحام باللهب

الجوهر الفيزيائي والكيميائي لحام المعادن

- اللحام بالضغط

- لحام الانصهار

- التركيب الكيميائي للحام

- دور حماية الغازات والمصهورات والخبث

- قابلية لحام المعادن

- التشوهات أثناء اللحام

ملامح العمليات الفيزيائية في اللحام القوسي

- خصائص قوس اللحام

- ضربة مغناطيسية

- تشكيل حوض اللحام

- التشوهات أثناء اللحام

ملامح العمليات الفيزيائية في اللحام بالغاز

- البيانات الأولية

- حساب اللفات المبسط

- موقع اللفات

- فحص جودة اللفات

التحكم في تيار اللحام بالتيار المتردد

لحام بقعة الاتصال

- حامل إلكترود بسيط

شعلات غاز محلية الصنع

- شعلة مع صمام VK-74

تصميم ماكينات اللحام

- البيانات الأولية

- مميزات تصميم محولات اللحام

- الطريقة القياسية لحساب محول اللحام

- حساب اللفات المبسط

- حساب المحولات غير المعيارية

- اختيار المقطع العرضي للدائرة المغناطيسية

- اختيار الملفات تجريبيا

- موقع اللفات

- اختيار لف الأسلاك والمواد العازلة

- فحص جودة اللفات

ميزات التصميم على النوى المغناطيسية المختلفة

- محول لحام على شكل حرف U

- عمل دائرة مغناطيسية محلية الصنع

- محولات اللحام على دائرة مغناطيسية من LATRs

- محول بأكتاف متباعدة ("ذو أذنين")

- محول حلقي من LATRs

- عمل دائرة مغناطيسية حلقية محلية الصنع

- محول اللحام من الجزء الثابت للمحرك

- محول لحام من ... TV

- أنواع أخرى من محولات اللحام

- تنظيم تيار اللحام المتردد

- تحكم إلكتروني بسيط في اللحام الحالي

- محول اللحام مع تنظيم التيار الكهربائي

- أجهزة تصحيح بسيطة

- المعدل مع زيادة الجهد

- تنظيم تيار اللحام المستمر

- المعدل - منظم التيار المستمر

- آلة لحام بسيطة مع منظم التيار

لحام بقعة الاتصال

- ميزات تصميم هواة ESA

- آلة لحام البقعة المكتبية

- لحام البقعة للورشة المنزلية

تصميمات حوامل القطب الكهربي محلية الصنع

- حامل إلكترود بسيط

- حامل قطب كهربائي ملولب

- حامل إلكترود بقفل رافعة

- حامل قطب كهربائي مع مشبك قضيب

شعلات غاز محلية الصنع

- شعلة مع صمام VK-74

- الموقد المحول من قاطع غاز الاسيتيلين

- حراق مع صمام من اسطوانة غاز

تصنيع البوابات المعدنية والحواجز الشبكية والأسوار

- شبك النافذة

- سياج شبكي معدني

- أسوار معدنية ملحومة

- شعرية مخرمة

- نسج من المعدن

- الأسوار من الأجزاء الجاهزة

- معدن وحجر

توفر وصلة بعقب القدرة على نقل القوة مباشرة من جزء إلى آخر دون استخدام عناصر وسيطة. إنه مثالي من حيث كمية المعدن المستهلك وظروف تشغيل المفصل تحت الحمل. يجب أن يضمن اللحام التناكبي تغلغل المعدن بكامل سماكته. يتكون اللحام التناكبي الأكثر عقلانية من خلال صهر المعدن الأساسي فقط. وعمليًا ، يتم استخدام هذه اللحامات في حجم صغير بسبب محدودية أقصى عمق اختراق بمصادر حرارة اللحام المستخدمة ، واستحالة تجميع الأجزاء المراد ربطها بدون فجوة ، وبوجود فجوة ، بسبب "الحاجة إلى معدن إضافي لملئه. هذا النوع من اللحام هو الأكثر شيوعًا لشعاع الإلكترون

اللحام ، ومع ذلك ، فإن عدم وجود معدن إضافي يحد من نطاق هذه الطريقة. لذلك ، يجري العمل على لحام شعاع الإلكترون بمعدن إضافي.

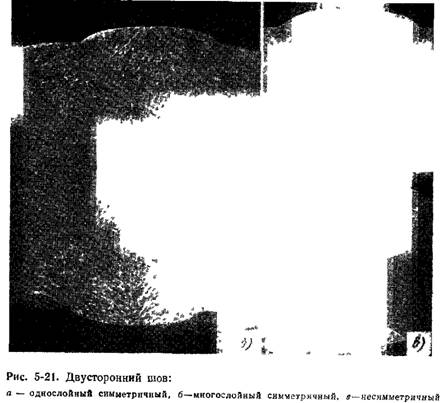

اعتمادًا على عدد الطبقات (الممرات) المطلوبة لتشكيل اللحام التناكبي مع اختراق كامل للمعادن الأساسية ، يتم تمييز اللحامات التناكبية أحادية الطبقة ومتعددة الطبقات. عند لحام منتج على جانب واحد ، تسمى اللحامات أحادية الجانب (الشكل 5-20 ، أ ، ب) على كلا الجانبين - ثنائية (الشكل 5-21 ، أ-ج). يمكن أن تكون اللحامات أحادية الجانب ومزدوجة الوجه أحادية الطبقة ومتعددة الطبقات (الشكل 5-20 و 5-21).

إذا كانت المقاطع العرضية لكلا اللحام أثناء اللحام الثنائي متساوية تقريبًا مع بعضها البعض ، فإن هذا التماس يسمى متماثل (الشكل 5-21 ، أ ، ب) ، إذا كان المقطع العرضي للدرزة على جانب واحد قسم أكثريكون التماس على الجانب الآخر غير متماثل (الشكل 5-21 ، ج) تسمى طبقة القسم الأكبر بالطبقة الرئيسية ، وتسمى طبقة القسم الأصغر طبقة الطهي الفرعي. يعتمد أي خط لحام يجب أولاً لحامه على ظروف اللحام المحددة. يمكن أن تكون إحدى اللحامات في خط التماس غير المتماثل متعددة الطبقات ، ويمكن أن تكون الأخرى ذات طبقة واحدة (الشكل 5-21 ، ج).

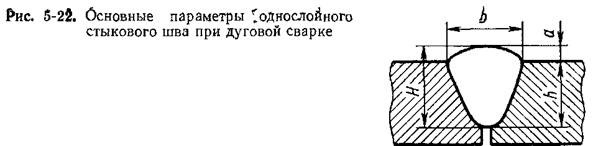

بعقب طبقات طبقة واحدة. من الأنسب إجراء طبقات بعقب في طبقة واحدة. يتميز تكوين اللحام التناكبي أحادي الطبقة بالمعلمات التالية

(الشكل 5-22) * السماكة الكلية للخط الأول ؛ عمق الاختراق h عرض الاختراق ب ؛ أقصى ارتفاع لكسب أ. بالإضافة إلى هذه المعلمات الأساسية ، يتميز تكوين اللحام التناكبي بزاوية الانتقال من معدن اللحام إلى المعدن الأساسي ؛ يتكون مقطع اللحام العرضي بسبب المعدن الأساسي المنصهر والمعدن الإضافي الذي تم إدخاله في حوض اللحام ؛ إجمالي مساحة اللحام ، عامل شكل اللحام (نسبة عرض اللحام إلى عمق الاختراق) وعامل شكل التقوية (نسبة عرض اللحام إلى ارتفاع التعزيز).

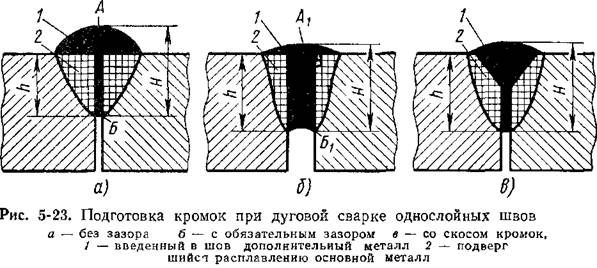

يمكن إجراء لحام اللحامات أحادية الطبقة دون وجود فجوة ، وفي هذه الحالة يتم تحديد الفجوة القصوى من خلال دقة إعداد الحواف وتتراوح من 0-3 مم مع فجوة إلزامية أو بحواف مشطوفة (الشكل 5-23 ، أ-ج).

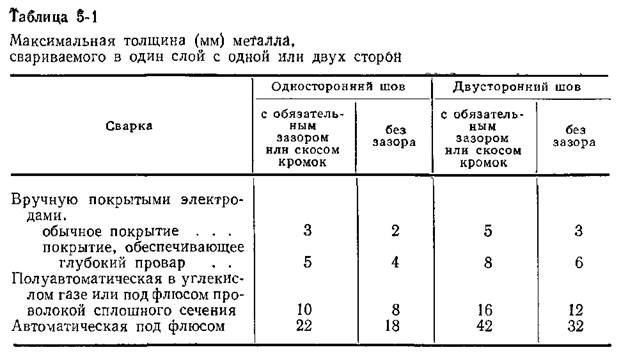

سمك المعدن الذي يمكن عنده لحام القوساللحامات التناكبية بدون حواف القطع ، تعتمد على قوة مصدر التسخين وعلى إمكانية ضمان التكوين الطبيعي للحام (الجدول 5-1)

كما يتضح من الجدول. 5-1 ، يمكن زيادة الحد الأقصى لسمك المعدن الذي يمكن عنده اللحام في طبقة واحدة على جانب واحد أو كلا الجانبين من خلال تطبيق فجوة إلزامية بين الحواف المراد لحامها أو حواف مشطوفة. يتم تحقيق ذلك عن طريق زيادة عمق الاختراق بمقدار مساوٍ للربح (الشكل 5-23 ، أ-ج). يمكن أن يكون تكوين الأخدود موجودًا ، لكن يجب ألا يتجاوز حدود الاختراق النموذجية لهذا الوضع. يتم تحديد عمق الاختراق من خلال ظروف التوازن بين ضغط القوس والهيدروستاتيكي

الضغط الذي يمارسه المعدن السائل والخبث. وبالتالي ، بمقدار انخفاض النقطة Ax مقارنة بالنقطة A ، تنخفض النقطة Bx أيضًا بنفس المقدار بالنسبة للنقطة £. ستبقى قيمة H ثابتة (الشكل 5-23).

عيب لحام الأخدود ، مقارنة باللحام مع خلوص إلزامي ، هو التكلفة العالية لتحضير الأجزاء للحام. تكمن ميزته في تحسين ظروف تشكيل اللحام بسبب الإزالة المنتظمة للحرارة من جذره عند لحام الطبقة الأولى من اللحامات على الوجهين ، مما يقلل من احتمالية تكوين شقوق التبلور وقنوات الخبث التي لوحظت أثناء لحام مع فجوة إلزامية.

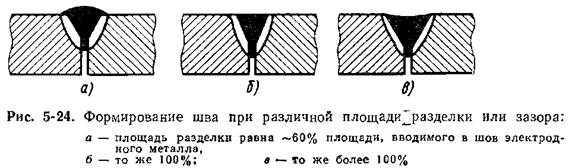

يتم ضمان التكوين الجيد للدرز عندما يكون المقطع العرضي للأخدود أو الفجوة يساوي 50-70 ٪ من المقطع العرضي لمعدن الإلكترود الذي يتم إدخاله في التماس. في هذه الحالة ، يشكل المعدن الإضافي الزائد تعزيزًا طفيفًا ، مما يضمن انتقالًا سلسًا من اللحام إلى المعدن الأساسي (الشكل 5-24 ، أ). إذا كان جزء الأخدود أو الفجوة مساويًا لجزء من معدن القطب الذي تم إدخاله في خط اللحام ، فسيتم تشكيل التماس بدون تقوية ، ويتدفق مع المعدن الأساسي (الشكل 5-24 ، ب). إذا كان قسم القطع أو

الفجوة أكبر من المقطع العرضي لمعدن القطب الذي يتم إدخاله في اللحام ، ثم يكون سمك اللحام أقل من سمك المعدن الأساسي (الشكل 5-24 ، ج).

مع تلقائي و نصف اللحام الآليطبقات أحادية الطبقة ، يتم تحديد شكل القطع وفقًا للمخطط أدناه. بناءً على وضع اللحام المقبول ، والذي يوفر العمق المطلوب لاختراق المعدن الأساسي ، قم بحساب المقطع العرضي لمعدن القطب الذي يتم إدخاله في خط اللحام (للحام أحادي الجانب أو على الوجهين) وفقًا للصيغة

![]()

حيث F3n هو المقطع العرضي لسلك القطب ، مم 2 ؛ معدل تغذية سلك الإلكترود ، م / ساعة ؛ vCB - سرعة اللحام ، m / h. يتم تحديد قسم القطع بواسطة الصيغة

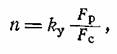

حيث ky هو معامل يأخذ في الاعتبار تقوية التماس ، وعادة ما يساوي 1.4-1.6.

وفقًا للمنطقة المقطعية للأخدود ، بضبط زاوية فتح الحافة بـ 50-70 درجة (اعتمادًا على عرض التماس) ، نحدد عمقها. يجب أن يكون عمق القطع أقل من عمق الاختراق. يتم تحديد عرض الفجوة أ عند اللحام بفجوة إلزامية بواسطة الصيغة

مع اللحام أحادي الجانب ، n تساوي سمك المعدن الذي يتم لحامه ؛ بالنسبة للحام على الوجهين ، n تساوي 0.7 من هذه السماكة. اللحام القوسي المغمور بطبقة واحدة هو الأنسب لربط المعدن بسمك 5-42 مم. زيادة أخرى في سمك المعدن الملحوم في طبقة واحدة محدودة بسبب صعوبة ضمان التكوين الطبيعي للحام مقطع كبير ، وليس بسبب نقص مصادر التسخين بالطاقة المطلوبة. يتجلى التكوين الضعيف للحام في الشكل الوعرة غير المتكافئ لسطحه ، والاختراق الضيق والعميق ، مما يساهم في تقليل مقاومة معدن اللحام ضد تكوين شقوق التبلور.

لمنع ظهور قنوات الخبث أثناء اللحام بفجوة إلزامية ، يوصى بملء الفجوة بحشو معدني (مسحوق الحديد ، الأسلاك المقطعة ، الكريات ، إلخ) - يوفر هذا انخفاضًا كبيرًا في احتمالية وجود قنوات الخبث و يحسن إلى حد ما المعالجة المعدنية لحوض اللحام. ومع ذلك ، فإن تكلفة التماس تزداد بسبب السعر المرتفع نسبيًا للحشو والعملية الإضافية لملئه في الفجوة. لا يتيح استخدام حشو التركيبة المعتادة زيادة السرعة الخطية للحام ، وزيادة الحد الأقصى لسمك المعدن الملحوم في مسار واحد ، وتقليل احتمالية حدوث تشققات التبلور. لذلك ، فإن اللحام بدون فجوة مع حواف مشطوفة يعد أمرًا واعدًا.

يمكن لحام الطبقة الأولى من اللحامات على الوجهين بأي طريقة تضمن الاحتفاظ بحوض اللحام في الفجوة بين الحواف ، باستخدام اللحام اليدوي ، أو البطانة المؤقتة ، أو وسادة التدفق ، أو ملء الفجوة بالأسبستوس ، أو الحزام أو البطانة النحاسية ، يتم لحام خط اللحام في الجانب الثاني بالوزن. يمكن تنفيذ الطبقة الأولى بالوزن للحام اليدوي وشبه الأوتوماتيكي مع فجوة لا تزيد عن 2 مم ولحام القوس المغمور الأوتوماتيكي - مع فجوة لا تزيد عن 1 مم. لا يتم إزالة اللحام اليدوي ، ولكن يتم هضمه في عملية تطبيق التماس التالي.

في اللحام على الوجهين ، يتم لحام كلتا الطبقتين ، كقاعدة عامة ، بنفس الاختراق ، وهو 60-70٪ من سمك المعدن الأساسي. هذا يوفر تداخلا كبيرا بما فيه الكفاية للاختراقات. إذا لزم الأمر ، يمكن لحام اللحامات على الوجهين بحيث يكون اختراق طبقة واحدة 30-35٪ من سمك المعدن ، والثاني 70-80٪. تُستخدم هذه الطريقة إذا كانت الطبقة الأولى ملحومة يدويًا بأقطاب كهربائية مطلية ، شبه تلقائيًا تحت التدفق أو في ثاني أكسيد الكربون ، والثانية - بقوس مغمور تلقائيًا. من غير المقبول إجراء مزيد من الانخفاض في عمق اختراق التماس الأول ، لأنه إذا كان عمق الاختراق أثناء لحام التماس الثاني ، الذي يتم إجراؤه بالوزن ، يتجاوز 80 ٪ من سمك المعدن ، فإن المفصل سوف يحترق ، والذي يرتبط بزيادة مفاجئة في عمق الاختراق.

يعتبر لحام اللحامات أحادية الجانب مع الاختراق الكامل للمعدن والتشكيل عالي الجودة للخرز الخلفي مهمة معقدة لم يتم حلها بالكامل بعد. عند لحام اللحامات أحادية الجانب ، لضمان الاختراق الكامل للحواف ، يجب إحضار المعدن ليذوب على كامل سماكة الأجزاء المراد لحامها. إذا لم يتم اتخاذ تدابير خاصة ، فسوف يتدفق حوض اللحام غير المحتفظ به من المفصل وستتشكل الحروق بدلاً من التماس. لمنع تسرب حوض اللحام تحت المفصل ، يتم تثبيت أجهزة خاصة تسمى البطانات والوسائد. اعتمادًا على المادة ، تتميز بطانات ووسادات النحاس والنحاس الصهور والسيراميك الصهور والصلب. كما يجدون استخدام البطانة المصنوعة من الألياف الزجاجية ومواد أخرى.

اللحام باختراق كامل دون اتخاذ تدابير خاصة لتثبيت حوض اللحام ، أي عند الوزن ، ممكن للمعدن الرقيق مع تزويد الأرجون من جانب جذر اللحام. الأرجون يزيد بشكل حاد التوتر السطحيمعدن سائل ، يساهم في تثبيت حوض اللحام. من الممكن اللحام بأقطاب كهربائية مطلية عند مدخلات حرارة منخفضة ، عندما يتم تثبيت حوض اللحام بواسطة قوى التوتر السطحي.

البطانة النحاسية المتدفقة عبارة عن شريط نحاسي مضغوط على قاعدة المفصل ، يتم صب طبقة من التدفق على سطحه في أخدود خاص ، وعادة ما يكون مثلثي الشكل. يتم تثبيت البطانة بشكل دائم أو تحريكها حيث يتم لحام اللحام (بطانة منزلقة). يحسن التدفق من تكوين الخرزة الخلفية ويحمي الدعم من التعرض المباشر للقوس.

يتم لحام الوسادات الفولاذية للأجزاء المراد لحامها (الوسادات المتبقية) أو إزالتها بعد اللحام (وسادات مؤقتة أو تكنولوجية). يجب أن يكون سمك البطانة الفولاذية 30-40٪ من سمك المعدن الملحوم (وفي اللحام متعدد الطبقات - سماكة الطبقة). الشرط الذي لا غنى عنه للحام عالي الجودة هو الضبط الدقيق للبطانات. يجب ألا تتجاوز الفجوة بين المفصل والبطانة من أي نوع 1 مم. لا تعمل البطانات النحاسية والنحاسية المتدفقة ، والبطانات الفولاذية المتبقية والمؤقتة على إمساك حوض اللحام السائل ميكانيكيًا فحسب ، بل تعمل أيضًا على تغيير طبيعة إزالة الحرارة من قاعدة حوض اللحام ، كما لو كانت تزيد من سمك المعدن الملحوم.

لا تغير وسادة التدفق من طبيعة إزالة الحرارة من قاعدة حوض اللحام وتعمل فقط على الاحتفاظ ميكانيكيًا بالمعدن السائل عن طريق إجبار التدفق على قاعدة المفصل. لذلك ، عند اللحام على وسادة التدفق ، يتحقق الاختراق الكامل للمعدن الأساسي بقوة تيار أقل من اللحام على البطانات. هذا يرجع إلى حقيقة أنه مع إزالة الحرارة المحدودة من قاعدة حوض اللحام ، يزداد عمق الاختراق بشكل مفاجئ حتى تذوب الحواف تمامًا. منصات التدفق متجانسة ومجتمعة.

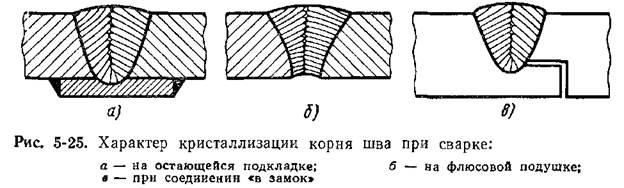

عند اللحام على دعامة فولاذية ملحومة ، تتغير طبيعة تبلور معدن اللحام في جذره (الشكل 5-25 ، أ) بالمقارنة مع طبيعة تبلور هذا القسم عند اللحام على وسادة التدفق (الشكل. 5-25 ، ب) أو بطانة من النحاس الصهور. هذا ، كما ذكر أعلاه ، يؤثر بشكل إيجابي على مقاومة المعدن ضد شقوق التبلور التي تظهر على طول محور اللحام. عند اللحام ، يتم ملاحظة التشققات أحيانًا على البطانة المتبقية ، والتي تنشأ من الفجوة بين عناصر التزاوج.

لا يوفر اللحام التناكبي عند التوصيل بقفل (الشكل 5-25 ، ج) تغلغلًا كاملاً للمعدن الأساسي. يتم استخدام وصلة القفل في طبقات دائرية للأنابيب والأوعية ذات الجدران السميكة. إن طبيعة التبلور هي نفسها عند اللحام على البطانة المتبقية ، لكن من الممكن تشكيل شق من فجوة.

يتيح لك استخدام البطانات والوسائد الحصول على طبقات من جانب واحد. ومع ذلك ، على الرغم من العدد الكبير من الأساليب والأجهزة التكنولوجية المستخدمة لهذا الغرض ، فليس من الممكن دائمًا ضمان التكوين المناسب والمستقر للخرزة الخلفية. هناك حالات يختلف فيها شكل الأسطوانة العكسية ، حتى داخل نفس المفصل ، على نطاق واسع. لذلك ، يتم لحام اللحامات التناكبية للهياكل الأساسية ، كقاعدة عامة ، من كلا الجانبين. في الوقت نفسه ، تكون جودة اللحام أكثر استقرارًا ومن الممكن الحصول على لحام من طبقة واحدة (على الوجهين) على المعدن ذي السماكة الأكبر (انظر الجدول 5-1).

الانتقال إلى اللحام أحادي الجانب مبرر حتى الآن فقط في حالة الحاجة الحقيقية ، على سبيل المثال ، في تصنيع التجميعات الضخمة ، عندما يكون من الصعب أو المستحيل قلبها على الإطلاق ، أو للمنتجات التي لا تسمح أبعادها باللحام من الجانب الثاني. بالنسبة للحام من جانب واحد ، يجب إجراء المزيد من مراقبة الجودة. يزداد الوقت الذي يقضيه في تصحيح العيوب ، وفي ظل ظروف معينة ، في تعديل الهياكل.

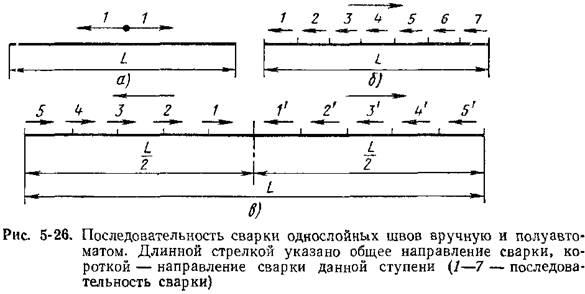

عند لحام طبقات أحادية الطبقة بأي طول وعند لحام طبقات قصيرة (حتى 300 مم) ، يتم لحامها يدويًا من البداية إلى النهاية - على طول الطريق. عند لحام اللحامات ذات الطول المتوسط يدويًا ، لتقليل تشوهات اللحام والضغوط ، يتم لحامها في قسمين (الشكل 5-26 ، أ) ، أو ما يسمى بطريقة الخطوة العكسية (الشكل 5-26 ، ب) ، أو من المنتصف إلى نهايات التماس (الشكل 5-26 ، ج). باستخدام طريقة اللحام بخطوة عكسية ، يتم تقسيم خط اللحام بالكامل إلى أقسام منفصلة بطول 100-300 مم. يتم إجراء لحام كل قسم (خطوة) في الاتجاه المعاكس للاتجاه العام للحام (الشكل 5-26 ، 6).

تتزامن نهاية كل مرحلة لاحقة مع بداية المرحلة السابقة. في اللحام القوسي المغمور شبه الأوتوماتيكي ، يتم استخدام كل من اللحام المار واللحام التدريجي.

يتم تحديد الإنتاجية عند إجراء اللحامات التناكبية أحادية الطبقة بالسرعة الخطية للحام ، والتي تساوي سرعة حركة مصدر الحرارة ، وقيمة معامل استخدام تركيب اللحام. تعتمد السرعة القصوى التي يمكن بها تنفيذ اللحام التناكبي بطبقة واحدة بجودة عالية على نوع وطريقة اللحام ، وسماكة المعدن الذي يتم لحامه ، والدقة المحتملة لاتجاه نهاية القطب عند المفصل وعلى شكل حوض اللحام. لا يعتمد عمليًا على كمية المعدن الإضافي الذي يتم إدخاله في اللحام لكل وحدة زمنية. المؤشرات المهمة لهذه الحالة هي قدرة انصهار مصدر الحرارة وإمكانية اللحامات عالية الجودة بسرعات عالية ، والتي تستخدم فيها عملية القوس المتعدد على نطاق واسع.

في اللحام أحادي الطبقة ، يلزم التنظيف الدقيق للمعدن والتجميع الدقيق للحام ، وزيادة ثبات الوضع ، وتوجيه دقيق للقطب الكهربي ، واستخدام مستهلكات اللحام القياسية فقط ، أي وجود ثقافة إنتاج عالية. لذلك ، من الناحية العملية ، حتى في بعض الأحيان على عكس الجدوى التقنية ، يتم استخدام اللحام متعدد الطبقات ، حيث يتم التخلص من العيوب المتكونة في إحدى الطبقات عند تطبيق الطبقات اللاحقة.

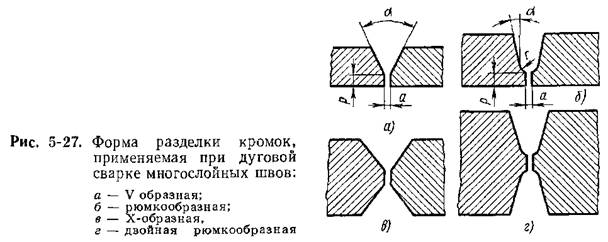

طبقات بعقب متعدد الطبقات. إذا كانت قدرة الاختراق لمصدر الحرارة لا توفر إمكانية اختراق المعدن الأساسي من جانب أو جانبين إلى السماكة الكاملة ، يتم إجراء تحضير خاص للحواف المراد لحامها. في هذه الحالة ، يتم ترك مسافة بين العناصر المراد ربطها ، مما يجعل من الممكن تقريب مصدر الحرارة من نقطة المعدن الأساسي بعيدًا عن السطح. يتم تحقيق ذلك عن طريق شطف الحواف ، وترك منطقة صغيرة غير مشطوفة - بلادة ، والتي تذوب أثناء عملية اللحام (الشكل 5-27 ، أ-د).

يتم اللجوء أيضًا إلى اللحام متعدد الطبقات مع الحواف المائلة ، حتى بالنسبة للسماكات التي يمكن لحامها في طبقة واحدة ، في الحالات التي لا يوجد فيها

يتم اللجوء أيضًا إلى اللحام متعدد الطبقات مع الحواف المائلة ، حتى بالنسبة للسماكات التي يمكن لحامها في طبقة واحدة ، في الحالات التي لا يوجد فيها

مصادر الطاقة ذات الطاقة الكافية ، من الضروري تقليل نسبة المعدن الأساسي في معدن اللحام (على سبيل المثال ، عند اللحام بالكربون المتوسط والسبائك المتوسطة ودرجات الصلب الأخرى) ، أو إنشاء دورة حرارية مواتية أو تقليل احتمالية من الواضح أن مثل هذا الحل للمشكلة أقل ملاءمة من اللحام بدون حواف القطع ، لأنه في هذه الحالة تتم إزالة جزء من المعدن الأساسي بشكل مصطنع ، ويمتلئ التجويف الناتج بقطب كهربائي آخر أغلى ثمناً أو حشو المعدن. في هذه الحالة ، يتكون معدن اللحام من 60-80٪ من القطب و 20-40٪ فقط من المعدن الأساسي. يتم تقليل أداء اللحام بشكل كبير.

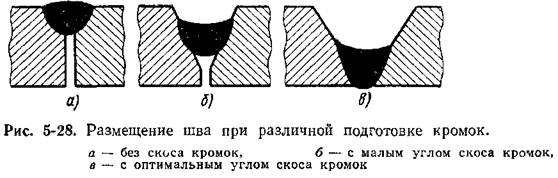

تتضح الظروف الناتجة عن اختراق جذر اللحام في اللحام متعدد الطبقات من المخططات الموضحة في الشكل. 5-28. عند اللحام بدون قطع الحواف بقوة معينة من مصدر التسخين ، سيتم تشكيل التماس كما هو موضح في الشكل. 5-28 أ. إذا تم تحريك الحواف بعيدًا عن مسافة أكبر من عرض التماس ، فعندئذٍ بنفس قوة مصدر التسخين ، سوف يغرق التماس في الأخدود إلى موضع يتزامن فيه عرضه مع عرض الأخدود ( الشكل 5-28 ، ب).

مع زيادة زاوية فتح الحواف ، سيحدث انخفاض إضافي في مستوى حوض اللحام ، وبنفس قوة مصدر التسخين وشكل اللحام ، تغلغل الأجزاء المراد ربطها في الجذر من اللحام (الشكل 5-28 ، ج). بزاوية صغيرة من حواف القطع ، من الصعب توفير اختراق حتى مع التماس متعدد الطبقات.

يتم قطع حواف اللحام عن طريق إزالة جزء من المعدن على طول مستوى يقع بزاوية معينة على المحور الرأسي (قطع الحواف على شكل حرف V ، الشكل 5-27 ، أ) ، أو على طول سطح منحني محدد خصيصًا ( قطع حواف زجاجية الشكل 5-27 ب). يتم تحديد طبيعة تحضير الحواف للحام باستخدام أخدود V بواسطة الزاوية

حافة فتح زاوية أو شطبة ، قيمة

blunting p والمسافة (الفجوة) بين الأجزاء المراد لحامها أ (انظر الشكل 5-27 ، أ).

يتم اختيار زاوية فتح الحواف بحيث يتم توفير اختراق قمة زاوية التخميد والمعامل الأمثل لشكل الاختراق. بزاوية فتح صغيرة ، من الممكن عدم اختراق قمة الزاوية (انظر الشكل 5-28 ، ب) وحدوث تشققات التبلور. هذا الأخير يرجع إلى حقيقة أنه من أجل تحقيق الاختراق في ظل هذه الظروف ، يجب أن يكون للطبقة عامل شكل صغير. لا تعتمد زاوية فتح الحافة عمليًا على سمك المعدن الملحوم وتعتمد قليلاً على طريقة اللحام. بأي سمك ، من الضروري تهيئة الظروف لتنفيذ الطبقة الأولى بجودة عالية.

يتم تحديد شكل تحضير الحواف في الأخدود ذو الشكل الزجاجي من خلال مقدار التلميع p وحجم الفجوة أ ، المعين من نفس الاعتبارات الخاصة بالأخدود على شكل حرف V ، نصف القطر r ، والذي يختلف داخل 5-8 مم ، وزاوية شطبة أ تساوي 10-14 درجة. وفقًا لظروف تكوين المعدن من الطبقة الأولى وعلى طول قسم الأخدود ، يفضل تحضير الحواف على شكل زجاج. ومع ذلك ، في هذه الحالة ، يزداد تعقيد التحضير للحام ويلزم توجيه أكثر دقة للقطب على طول محور المفصل لضمان تغلغل الحواف.

لتقليل المقطع المقطوع ، يتم استخدام قطع على شكل حرف V على الوجهين ، يسمى القطع على شكل X (انظر الشكل 5-27 ،

يسمح استخدام القطع على الوجهين بتقليل المقطع العرضي للدرز بنسبة 30-40٪. نظرًا لتماثل المقطع العرضي للحام ، يتم تقليل التشوه الزاوي للهيكل بشكل كبير في الأخاديد على الوجهين مقارنة بلحام اللحام متعدد الطبقات أحادي الجانب. عيوب القص على الوجهين للحواف هي صعوبة اختراق الجزء العلوي من الزاوية ، خاصة عند اللحام باليد ، وصعوبة التأكد من تطابق الحواف في كلا الحافتين.

يعتمد حجم الفجوة على سمك المعدن وطريقة اللحام وقطر القطب. لقد أظهرت التجربة أنه لضمان الجودة العالية للمفصل الملحوم ، من المهم ألا تكون القيمة المطلقة للفجوة مهمة بقدر ثباتها على طول المفصل. مع التقلبات الكبيرة في عرض الفجوة ، من الصعب ضمان ثبات الاختراق وثبات المقطع العرضي للحام وتشكيله الجيد. يتم تحديد مقدار التقلص من خلال عمق اختراق المعدن الذي يتم تحقيقه عند لحام الطبقة الأولى. يعتمد ذلك على طريقة اللحام ووضع اللحام وشكل إعداد الحافة. باستخدام حواف القطع ، يمكن لحام المعدن من أي سمك.

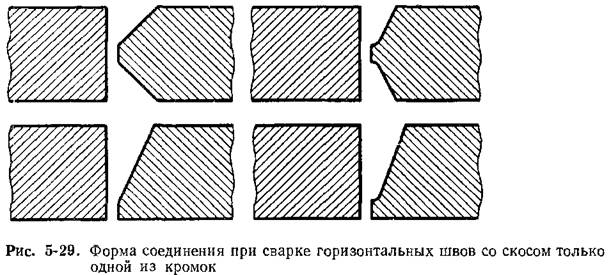

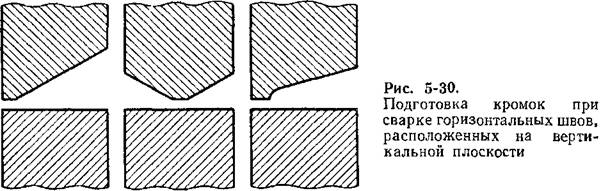

في بعض الأحيان يتم استخدام القص من جانب واحد أو من جانبين لحافة واحدة فقط (الشكل 5-29). في هذه الحالة ، يتناقص المقطع العرضي للأخدود بشكل طفيف ، نظرًا لأن الزاوية المائل للحافة الواحدة تساوي عمليًا زاوية الفتح للأخاديد المتماثلة ، ويكون الوصول إلى طرف اللحام واتجاه القطب على طول محور المفصل أكثر صعوبة. لذلك ، يجب التوصية بهذا النوع من تحضير الحواف فقط للحالات الخاصة ، على سبيل المثال عند لحام اللحامات في وضع أفقي.

(الشكل 5-30). يسهل وجود حافة مشطوفة سفلية تشكيل التماس.

يتم تنظيم معلمات أنواع مختلفة من القطع واختيار طرق تحضير الحواف لمختلف طرق اللحام بالقوس بواسطة GOST 8713-70 و 14771-69 و 5264-69. ومع ذلك ، فإن هذه التوصيات ليست دائمًا مثالية ، وبالتالي يجب أن يستمر العمل لتحسين الخيارات الحالية وإنشاء خيارات جديدة لإعداد الحافة. من أجل اللحام الأوتوماتيكي للدرزات متعددة الطبقات في غازات التدريع ، من الممكن استخدام اللحام بالفتحة (الشكل 5-31). لا تزال تجربة استخدامه محدودة. تشير البيانات الأولى إلى زيادة احتمال تكوين الخلل. مع سماكة المعدن التي تصل إلى 60 مم ، فإن اللحام بالفتحة من حيث إنتاجية العملية واستهلاك سلك الإلكترود ليس له أي مزايا على اللحام القوسي المغمور الأوتوماتيكي مع إعداد الحافة على شكل الزجاج على الوجهين.

المبدأ العام الذي يجب أن يكون أساسًا لاختيار شكل الأخدود لهذه الشروط المحددة هو استخدام أخدود القسم الأدنى الذي يوفر الجودة المطلوبة للحام بطريقة اللحام المقبولة ومعدات اللحام المتاحة.

![]()

تعتبر مجموعة فجوة الحافة نموذجية للحام الخبث الكهربائي. يتم تحديد حجم الفجوة في هذه الحالة من خلال تصميم وأبعاد الأبواق التي تحمل التيار والحاجة إلى إنشاء تجمع خبث بالحجم الأمثل. إذا كان مطلوبًا لحام خط اللحام عن طريق اللحام بالكهرباء دون اختراق كامل في حالة عدم الوصول من السطح الداخلي للتماس ، يتم استخدام قطع الحواف أحيانًا. يتم اختيار معلمات حواف القطع للحام الخبث الكهربائي وفقًا لـ GOST 15164-69.

يجب ، كقاعدة عامة ، إجراء لحام اللحامات متعددة الطبقات ، بغض النظر عن سمك المعدن ، في نفس الأوضاع. يؤثر سمك المعدن فقط على عدد الطبقات. يوصى بتنفيذ جميع الطبقات ، باستثناء الطبقة الأولى ، في نفس الوضع. هذا مهم بشكل خاص للحام التلقائي وشبه التلقائي: ليست هناك حاجة لتغيير الوضع. عند تطبيق الطبقة الأولى ، فإن نفس الإجراءات مطلوبة لتثبيت حوض اللحام كما هو الحال مع طبقات الطبقة الواحدة. كما أن تشكيل حبة خلفية أثناء اللحام أحادي الجانب للدرزات متعددة الطبقات غير مستقر.

المقطع العرضي للطبقة عند اختيار اللحامات متعددة الطبقات بناءً على الحاجة إلى اختراق مستقر لجذر اللحام والتشكيل الجيد لبقية اللحام. يتم تحديد المقطع العرضي للطبقة من خلال موضع التماس في الفضاء وطريقة اللحام. في جميع الحالات ، يجب على المرء أن يسعى جاهداً للحصول على أقصى قسم من الطبقة ، مما يجعل من الممكن تقليل عدد الطبقات ، وتقليل الوقت الذي يقضيه في تنظيف الخبث ، وتركيب الماكينة ، والأعمال الإضافية الأخرى. عند اللحام بعقب اللحام يدويًا ، يتم تحديد مساحة المقطع العرضي للطبقة الأولى (مم 2) وفقًا للاعتماد التالي المحدد عمليًا:

![]()

![]()

في اللحام القوسي المغمور الأوتوماتيكي ، لا تتجاوز مساحة المقطع العرضي للطبقة عادة 70-80 مم 2 ، ولكن يمكن أن تصل إلى 100 مم 2

حيث ky هو المعامل الذي يأخذ في الاعتبار تقوية التماس ، يؤخذ يساوي 1.2-1.3 ؛ Fp - مساحة مقطعية القطع ، مم 2.

في اللحام القوسي متعدد الطبقات ، يجب تنفيذ المسار الأول بعناية خاصة لضمان تغلغل جذر اللحام. مع جميع طرق اللحام ، يتم تطبيقه بشكل صارم على طول محور المفصل دون حركات تذبذبية لنهاية القطب. يؤدي انحراف التماس إلى إحدى الحواف إلى زيادة المقاومة ضد تكوين تشققات التبلور ، ولكن من المحتمل عدم وجود اندماج.

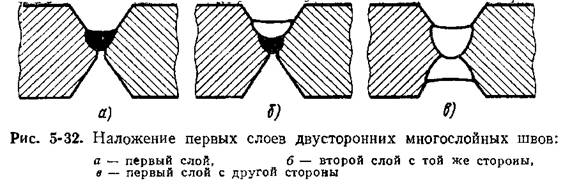

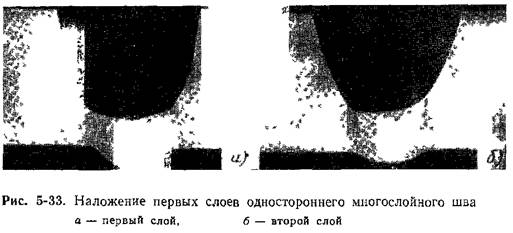

عند اللحام القوسي المغمور للهياكل الحرجة ، يتم عادةً اختيار الوضع بحيث يتم هضم الطبقة الأولى ، التي من المرجح حدوث العيوب فيها ، تمامًا في اللحام على الوجهين ، ويتم هضمها بالكامل تقريبًا بواسطة الطبقات اللاحقة في اللحام أحادي الجانب (الشكل 5-32 ، أ-ج و5-33 ، أ ، ب). يجب أن يسمح المقطع العرضي وشكل الطبقة الأولى بغمرها في الأخدود (انظر الشكل 5-28 ، ج) يتم أيضًا تطبيق الطبقة الثانية وأحيانًا الثالثة على طول محور المفصل. قطب كهربائي ينزاح من محور المفصل إلى أحد الحواف بحيث يكون كل منها لاحقًا

تداخلت الطبقة مع الطبقة السابقة بنحو V3 من عرضها. في هذا التسلسل ، يتم إجراء اللحام حتى يتم ملء الأخدود بالكامل. في اللحام القوسي المغمور الأوتوماتيكي ، لا يتم تنظيف حواف جذر اللحام قبل اللحام من الجانب الثاني.

تداخلت الطبقة مع الطبقة السابقة بنحو V3 من عرضها. في هذا التسلسل ، يتم إجراء اللحام حتى يتم ملء الأخدود بالكامل. في اللحام القوسي المغمور الأوتوماتيكي ، لا يتم تنظيف حواف جذر اللحام قبل اللحام من الجانب الثاني.

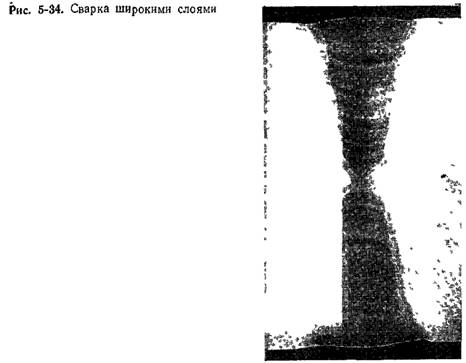

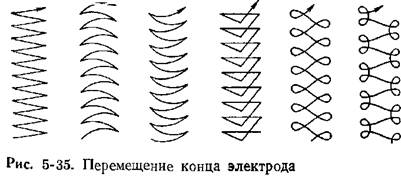

عند اللحام يدويًا ، بالإضافة إلى مخطط الطبقات الموضح في الشكل. 5-20 ، ب ، طبق المخطط الموضح في الشكل. 5-34. للحصول على طبقات موسعة ، يتم تحريك نهاية القطب في الاتجاه العرضي (الشكل 5-35).

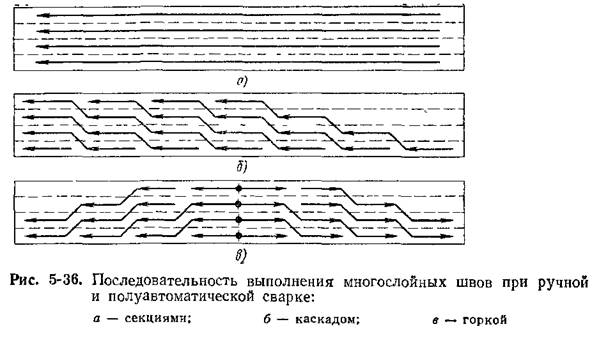

في اللحام الأوتوماتيكي ، يتم تمرير جميع طبقات اللحام متعدد الطبقات بالتتابع واحدة تلو الأخرى. في اللحام اليدوي ، من أجل تقليل تشوهات اللحام ، وتقليل معدل تبريد معدن اللحام والمنطقة المتأثرة بالحرارة ، وتقليل احتمالية التشقق المرتبط بعدم كفاية المقطع العرضي للطبقة ، واللحام في الأقسام ، والشلال والشريحة ( يؤديها اثنان من عمال اللحام). يتضح جوهر هذه الأساليب من المخططات الموضحة في التين. 5-36 ، أ-ج. يتراوح طول كل خطوة ، اعتمادًا على تكوين المعدن الأساسي ، من 300-600 مم. يتم تطبيق كل طبقة لاحقة على الطبقة السابقة التي لم يتح لها الوقت بعد لتبرد. معدلات التبريد للمنطقة المتأثرة بالحرارة ومعدن اللحام منخفضة ، لأن تسخين المعدن الأساسي أثناء تطبيق كل طبقة ، كما كان ، يتم تسخينه مسبقًا قبل لحام الطبقة التالية. الطبقة الأولى في أسوأ الظروف الحرارية ، وبالتالي فإن طول الخطوة

ويتم اختيار وضع اللحام بحيث لا يكون للطبقة الأولى وقت لتبريد أقل من درجة حرارة 200 درجة مئوية قبل تطبيق الطبقة الثانية.

عند لحام الفولاذ المقاوم للصدأ بسمك يزيد عن 30-40 مم ، يتم تسخين الحواف قبل وضع الطبقة الأولى. عادة ما يتم التسخين إلى درجة حرارة 200-250 درجة مئوية بواسطة محارق أو محاثات غازية. عند لحام الفولاذ منخفض الكربون غير المعرض للتصلب ، يزداد طول الخطوات بشكل كبير. عند اللحام في أقسام أو شريحة ، تمر كل طبقة من معدن اللحام ومعدن المنطقة المتأثرة بالحرارة المحيطة بها بدورة تصلب (تسخين أثناء اللحام والتبريد بعده) ودورة تقسية (تسخين وتبريد أثناء لحام الطبقة التالية). بعد لحام الطبقة الأخيرة من خط اللحام على طول حدود الانصهار بالمعدن الأساسي ، يتم وضع طبقة إضافية تسمى حبة التلدين.

عادةً ما يتم إجراء لحام اللحامات الرأسية مع إعداد الحافة على الوجهين من كلا الجانبين في نفس الوقت (لحام ثنائي القوس). عند لحام اللحامات الرأسية والأفقية ، تنخفض القوة الحالية عادة بنسبة 15-20٪ مقارنة بالقوة الحالية عند اللحام في الموضع السفلي. يتم استخدام أقطاب كهربائية بقطر لا يزيد عن 5 مم ، والتي توفر حوض لحام صغير. عند لحام طبقات السقف ، من أجل تسهيل نقل معدن القطب الكهربائي ، يتم استخدام أقطاب كهربائية بقطر لا يزيد عن 4 مم ويتم تقليل قوة التيار بنسبة 20-25 ٪ مقارنة بالقوة الحالية عند اللحام في الموضع السفلي. يتم اللحام بجهد قوس منخفض - قوس قصير.

يتم تحديد أداء العملية عند إجراء اللحامات متعددة الطبقات من خلال سرعة اللحام ، والتي تعتمد على مقدار التلميع ، والمقطع العرضي للأخدود ، وكمية المعدن الإضافي الذي يتم إدخاله في اللحام لكل وحدة زمنية ، ومعدل استخدام تثبيت. إذا كانت سرعة السفر

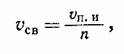

مصدر التسخين لجميع طبقات اللحام هو نفسه ، ثم يتم تحديد سرعة اللحام حسب الاعتماد

مصدر التسخين لجميع طبقات اللحام هو نفسه ، ثم يتم تحديد سرعة اللحام حسب الاعتماد

حيث ip.i - سرعة حركة مصدر الحرارة ، i / h.

إذا تغيرت سرعة حركة مصدر الحرارة من طبقة إلى أخرى ، فسيتم تحديد سرعة اللحام حسب الاعتماد

سرعات حركة مصدر الحرارة

عند لحام الطبقات الأولى والثانية واللاحقة.

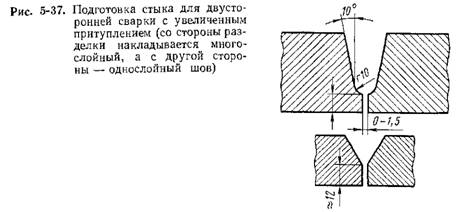

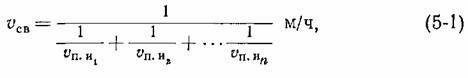

لتحسين إنتاجية اللحام ، يسعون جاهدين لتعظيم مقدار التفجير (الشكل 5-37 والجدول 5-2) ، وتطبيق حواف القطع لأصغر قسم ممكن وزيادة كمية المعدن الإضافي الذي يتم إدخاله في حوض اللحام لكل وحدة زمنية. لزيادة المؤشر الأخير ، قم بزيادة القوة الحالية وعدد الأقواس المحترقة في وقت واحد ، وزيادة معامل الترسيب (بسبب زيادة كثافة التيار والتسخين المسبق للإلكترود) ، أو إدخال المعدن في القطع على شكل قضبان ، مسحوق الحبوب والكريات ،

الجدول 5-2

قيمة شحوب حواف القزحية بطرق اللحام المختلفة مم

شرائط ، إلخ. في بعض الأحيان يتم إدخال معدن إضافي في التدفق أو في طلاء الأقطاب الكهربائية. كل هذه التدابير لها مزاياها وعيوبها وتزيد من إنتاجية العملية (في الوقت الرئيسي) بحوالي 30-40٪. الاختيار الطريقة الأكثر ملاءمة لزيادة كمية المعدن الإضافي التي يتم إدخالها لكل وحدة زمنية تعتمد على ظروف اللحام المحددة.

صفحة 1

يستخدم اللحام اليدوي للحام الآلي للمعادن بسمك 10-70 مم.

اللحام اليدوي هو أبسط طريقة تكنولوجية لعقد المعدن المنصهر في اللحام القوسي المغمور الأوتوماتيكي ، ومع ذلك ، نظرًا لانخفاض سرعة اللحام اليدوي والحاجة إلى استخدام أقطاب كهربائية عالية الجودة باهظة الثمن نسبيًا ، فإن هذه الطريقة تقلل من الأداء الاقتصادي للحام التلقائي. يتم اللحام بأقطاب كهربائية بقطر 3-4 مم. قبل اللحام الأوتوماتيكي ، يجب تنظيف خط اللحام بعناية من الخبث.

يقلل اللحام اليدوي للطبقة الأولى من فعالية هذه الطريقة. لذلك ، يتم استخدام اللحام في البيئة الغازات الواقية(ثاني أكسيد الكربون أو الأرجون) ، والتي لها عدد من المزايا مقارنة بطرق اللحام الكهربائي الأخرى.

بالنسبة للحام اليدوي ، يتم استخدام نفس مواد اللحام الموصى بها للحام الجذري ، واللحام الأوتوماتيكي ، والمواد المستخدمة في لحام طبقات تعبئة التماس. مع اللحام اليدوي ، يتم تجميع الوصلة بالفجوة المعتادة ويتم اللحام مباشرة بعد اكتمال لحام جذر التماس من الخارج.

يعد اللحام بعد اللحام اليدوي لجذر التماس هو الطريقة الأكثر تكلفة ، حيث من الضروري لحام ما لا يقل عن ثلث سماكة الألواح المراد لحامها يدويًا ، وبالتالي يجب اللجوء إليها كملاذ أخير.

اللحام باللحام اليدوي عند التركيب هو الأكثر انتشارًا. تسمح هذه الطريقة باللحام التلقائي بمتطلبات جودة منخفضة نسبيًا لتجميع الوصلة التناكبية.

يتم إجراء اللحام باللحام اليدوي عندما يكون من المستحيل استخدام طريقة لحام أخرى. يجب أن تكون الأقطاب الكهربائية في هذه الحالات ذات جودة عالية فقط.

يتم استخدام اللحام اليدوي لجذر التماس فقط إذا كان من المستحيل الحصول على تجميع دقيق. يتم إجراء اللحام عادة عند 1/3 من سمك المعدن الذي يتم لحامه ، دائمًا باستخدام أقطاب كهربائية عالية الجودة. الحجم الكبير للحام اليدوي يجعل هذه الطريقة اقتصادية بعض الشيء.

قبل اللحام ، يتم لحام جذر التماس يدويًا من جانب الطبقة المواجهة بأقطاب E50A بقطر 4-5 مم. مع القوس المزدوج ، يجب ألا تصل الخرزة المترسبة إلى الطبقة المواجهة بمقدار 1 5 - 2 مم. بعد اللحام ، يتم تنظيف جذر التماس بعجلة صنفرة ويتم لحامه تحت التدفق. يتم إجراء لحام خط المواجهة على مرحلتين: أولاً ، يتم لحام الطبقة الفاصلة ، ثم الواجهة الرئيسية. طبقة الفصل ملحومة بسلك العلامة التجارية Sv-07Kh25N13 ، بقطر 3-4 مم تحت تدفق AN-26 ، الطبقة المواجهة الرئيسية ملحومة بسلك العلامة التجارية Sv-06Kh19N10MZT أيضًا تحت تدفق AN-26. لحام الفصل والكسوة (يوصى بإجراء طبقات باستخدام قطب منفصل. في تصنيع الأجزاء المخروطية من الهاضم ، يتم استخدام اللحام اليدوي بالقوس. ويتم اللحام بالتسلسل التالي: الطبقة الأولى من خط اللحام يتم لحامها على جانب التماس المواجه بأقطاب E50A بأقطار تتراوح من 4 إلى 5 مم ؛ يتم لحام الطبقة الثانية ، التي يتم إجراؤها في عدة ممرات ، بنفس الأقطاب الكهربائية من جانب الفولاذ الكربوني ؛ يتم تطبيق الطبقة الفاصلة الثالثة من التماس من جانب الطبقة المواجهة مع الأقطاب الكهربائية EA1M بقطر 3-4 مم ؛ يتم لحام الواجهة الرئيسية الرابعة بعدة تمريرات باستخدام أقطاب EA1MB بقطر 4 - ب مم. وفي نفس الوقت ، يتم تنفيذ كل منها لاحقًا يجب أن يبدأ الممر فقط بعد أن تبرد الطبقة السابقة ، ويتم اللحام بالتيار المباشر للقطبية العكسية ، أو إذا كانت درجة الحرارة المحيطة أقل من 5 درجات مئوية ، فمن الضروري تسخين الوصلة الملحومة.

يتم استخدام اللحام شبه الأوتوماتيكي باللحام اليدوي في الحالات التي يكون فيها اللحام شبه الأوتوماتيكي غير ممكن ، على سبيل المثال ، عند لحام اللحامات المحيطية للمنتجات الأسطوانية ذات القطر الصغير.

يتم تحديد ميزات اللحام التناكبي وتحضير الحواف للحام بسمك المعدن الأساسي. بسمك معدني صغير - ■ يصل إلى 5-6 مم - لا تتطلب حواف الألواح المراد ربطها تحضيرًا خاصًا ويجب قطعها بشكل صحيح بما يكفي فقط لضمان التوازي المتبادل والفجوة المستمرة بينهما في جميع أنحاء اللحام. تشبه العملية في هذه الحالة تسطيح الخرزة ، فمن الضروري فقط إيلاء اهتمام خاص لتوحيد ذوبان كلا الحافتين ، حيث يتم نقل حركة تذبذبية عرضية إلى نهاية القطب. يتم الحصول على المقطع العرضي للحام مع تقوية كبيرة تتراوح من 50 إلى 100٪ من سمك المعدن الأساسي. تتمثل الصعوبة الرئيسية في لحام مفصل التناكب في التشكيل الصحيح للجانب العكسي للحام.

في هذه الحالة ، عند حدوث انحرافات عن وضع اللحام العادي ، تحدث العيوب التالية. مع عدم كفاية الإمداد بالحرارة ، لا تذوب سماكة الألواح بالكامل ويتم الحصول على عدم تغلغل المقطع (الشكل 63). مع إمداد الحرارة المفرط ، يتم الحصول على تغلغل المعدن ، ويتدفق المعدن المنصهر من حجم التماس ، ويشكل ترهلًا على الجانب الخلفي ، وأحيانًا من خلال الثقوب - الحروق.

من الصعب الحصول على قسم لحام مثالي مع اختراق كامل لقسم الصفائح وعدم وجود ترهل على الجانب الخلفي أثناء اللحام. الجانب الخلفي من خط اللحام غير مرئي لماكينة اللحام ، لذا فإن الانحرافات الطفيفة في وضع اللحام كافية للتسبب في نقص الانصهار أو الترهل في الجانب الخلفي. خوفًا من الحروق والترهلات ، يعمل عامل اللحام عادةً في وضع يتسبب في ظهور نقص الانصهار في قسم اللحام. متوسط قيمة عدم الاختراق يعتمد إلى حد كبير على مهارة اللحام. بالنسبة إلى عامل اللحام منخفض المهارة ، فإن القيمة ليست -

يمكن أن يصل الاختراق إلى 50 في المائة أو أكثر من سماكة الصفيحة. يعتمد الكثير أيضًا على جودة الأقطاب الكهربائية المستخدمة.

غالبًا ما تُظهر اللحامات التي تفتقر إلى الاختراق أثناء اختبار ثابت قوة مرضية ، لذلك ، كاستثناء ، يمكن السماح بمثل هذه اللحامات في الهياكل منخفضة الحرجة التي تعمل تحت الحمل الثابت. في هذه الحالة ، يتم تعويض تأثير عدم الاختراق عن طريق تقوية التماس على جانب اللحام. في الهياكل الأكثر أهمية ، لا سيما تلك التي تعمل تحت أحمال متغيرة أو صدمية ، فإن اللحامات التي تفتقر إلى الاختراق غير مقبولة وقد تسببت بشكل متكرر في وقوع حوادث وتدمير للمنتجات الملحومة. يعمل عدم الاختراق بمثابة شق ويؤدي إلى تدمير سريع للهيكل. لذلك ، بالنسبة لدرزات المنتجات الملحومة الحرجة ، من الضروري اتخاذ تدابير لضمان عدم وجود نقص في اختراق قسم اللحام. يمكن القضاء على عدم الاختراق عن طريق لحام الجانب العكسي أو عن طريق تطبيق - التين. 64. اللحام. بطانة. يتكون اللحام من تطبيق أسطوانة إضافية ذات مقطع عرضي مخفض على الجانب الخلفي من التماس (الشكل 64).

اللحام طريقة موثوقة للقضاء على نقص الانصهار. عيب اللحام هو زيادة كبيرة في كثافة اليد العاملة بنسبة 30-40 في المائة أو أكثر ، بالإضافة إلى ذلك ، لا يمكن الوصول إلى الجانب العكسي للدرز في كثير من الأحيان أو يجب طهيه في وضع غير مريح ، على سبيل المثال ، على السقف. يستخدم اللحام على نطاق واسع في الممارسة. قد يتعذر الوصول إلى الجانب العكسي للخط اللحام ، ثم يتم التخلص من استخدام اللحام ، على سبيل المثال ، عند وصلات أنابيب اللحام. يتيح استخدام البطانات لحام القسم بأكمله عند العمل على جانب واحد والحصول على خط لحام عالي القوة في مسار واحد ، دون اللجوء إلى اللحام الجانبي الخلفي.

تنقسم بطانات اللحامات التناكبية إلى قابلة للإزالة ، وإزالتها في نهاية اللحام ، وغير قابلة للإزالة أو صماء ، وتبقى ملحومة في الجزء الخلفي من اللحام. يتميز اللحام بالبطانات بعدد من المزايا: يتم العمل فقط من جانب واحد من أكثر جوانب التماس ملاءمة ويمكن الوصول إليها ، وتزداد إنتاجية اللحام بشكل كبير ، حيث يعمل عامل اللحام ، دون خوف من الحروق والترهل ، في أوضاع أعلى ويزيد من اللحام سرعات. عادة ما تكون البطانات القابلة للإزالة مصنوعة من النحاس الأحمر. بسبب الموصلية الحرارية العالية للنحاس ، لا تذوب البطانات الضخمة بدرجة كافية عند ملامستها للمعدن السائل ويمكن إزالتها بسهولة من اللحام بعد اكتمال اللحام. أثناء العمل المكثف والإنتاج الضخم لنفس النوع من المنتجات ، يمكن تبريد البطانات النحاسية بالمياه الجارية. يجب أن تضمن التركيبات الملائمة ملائمة المعدن الذي يتم لحامه بالبطانات النحاسية بطول اللحام بالكامل. عادة ما تكون الوسادات المتبقية غير القابلة للإزالة أو العمياء عبارة عن شريط فولاذي بسمك 3-4 مم وعرض 50 مم. في نهاية اللحام

البطانة الفولاذية ملحومة بإحكام اللحامويبقى عليه. يوضح الشكل مفصل الأنبوب المزود ببطانة حلقة فولاذية ، والتي تستخدم على نطاق واسع في ممارسة لحام خطوط الأنابيب المختلفة. 65. من المستحسن ، حيثما أمكن ، استخدام عناصر من الهيكل الملحوم نفسه كبطانة.

سمك من 0.8 إلى 1.5 مم. يمكن أيضًا استخدام اللحام التناكبي للصفائح الفولاذية دون القطع الأولي للحواف في السماكات الكبيرة تحت ظروف اللحام على كلا الجانبين (الشكل 66). بهذه الطريقة ، يمكن لحام الصفائح ذات السماكة

8-12 ملم. عيب مثل هذا الاتصال هو احتمال كبير للحصول على نقص اختراق القسم ووجود شوائب من الخبث والأكاسيد على طول محور اللحام ، ولا يمكن الكشف عن هذا العيب عن طريق الفحص الخارجي ويتم فتحه فقط عن طريق نقل الأشعة السينية وطرق أخرى.

في معظم الحالات ، عندما يزيد سمك المعدن عن 5 مم ، يلجأون إلى القطع الأولي أو تجليف الحواف ؛ في الوقت نفسه ، تكون اللحامات أحادية وثنائية. يظهر الأخدود العادي للحام بعقب من جانب واحد ، ما يسمى بأخدود V ، في الشكل. 67.

يتميز اللحام الذي تم تجميعه وتحضيره للحام بثلاثة أبعاد رئيسية:

قيمته المنخفضة هي شطبة الحافة أ / 2) ، وتقليص الحافة أو الجزء غير المشطوف أ والفجوة بين الحواف س. تسهل زيادة زاوية الأخدود أو فتح الحواف عملية اللحام والوصول إلى الطبقات السفلية من المعدن ، ولكنها تزيد من كمية المعدن المترسب وتعقيد اللحام. يسهل تخفيف الحافة التجميع ويقلل من إمكانية الاحتراق من خلال المعدن في الجزء العلوي من التماس. تسهل الفجوة الوصول إلى الطبقات السفلية من المعدن واختراق القسم بأكمله.

استنادًا إلى الممارسة طويلة المدى لمصانعنا ، يتم قبول الأبعاد التالية لعناصر حواف القطع للدرز أحادي الجانب بشكل عام. زاوية القطع أ = 60-70 درجة أو زاوية مائلة أ / 2 = 30-35 درجة. متى - | الحد من شد الحافة هو 2-3 فرسخ ، / وعلى سمك الملحومة -)

تالا أكثر من 20 lsh - ما يصل إلى 4- ■ (

5 أسود. الفجوة 5 مأخوذة من / _

2 إلى 4 مم ، تزداد مع زيادة سماكة المعدن. قد يكون التماس المذكور في - شكل. 68. مقطع من خط اللحام على شكل حرف V:

MPRRN 7gtta TLGTGІІINKІ MRTYAPЇЇЇYA الجمعة 1 - بكرة التحكم (اللحام) ؛

تغيير سمك المعدن من 2 _ أخدود التحكم ؛ 3 - الطبقة الأولى ؛

من 5 إلى 40 مم وما فوق. في المتوسط - * - التضخيم ،

سمك اللحام المعدني

نفذت في عدة طبقات. عادة ما يكون سمك الطبقة حوالي 5-6 مم. الأصعب هو لحام الطبقة الأولى ، حيث تكون نفس العيوب ممكنة كما هو الحال عند اللحام بدون حواف مشطوفة ، أي عدم اختراق القسم ، والترهل والحروق.

تظل تدابير مكافحة هذه العيوب كما هي: لحام الجانب العكسي واستخدام بطانات قابلة للإزالة أو متبقية. قبل لحام الجانب العكسي في المنتجات الهامة ، يوصى بقطع المعدن بعمق 2-3 مم ، أي تحديد ما يسمى بأخدود التحكم ، والذي يتم حظره بعد ذلك بواسطة بكرة اللحام أو التحكم (الشكل 68) .

من الخارج ، ينتهي قسم اللحام بتسليح ، يتم تحديد قيمته ، اعتمادًا على سمك المعدن ، في حدود 3-5 مم. عند السماكة الكبيرة في اللحام متعدد الطبقات ، يتم تلدين كل طبقة عند تطبيق الطبقة التالية ، مما يحسن الهيكل والخصائص الميكانيكية للمعدن. لا يتم تلدين فقط التسليح وخرزة التحكم أو اللحام ، والتي يجب أن تؤخذ في الاعتبار أثناء الفحص المعدني والاختبار الميكانيكي للحامات متعددة الطبقات.

مع سماكة معدنية كبيرة وإمكانية وصول كافية للجانب العكسي من التماس ، يتنافس التماس على الوجهين أو على شكل X مع التماس أحادي الجانب ، كما هو موضح تخطيطيًا في الشكل. 69. يتطلب خط اللحام على الوجهين معدن لحام أقل وتكاليف عمالة أقل لماك اللحام بنفس سماكة المعدن. الميزة الثانية للخط على الوجهين هي التماثل الأكبر للقسم ، مما يقلل من تشوه المنتج.

عيب خط التماس على الوجهين هو الحاجة إلى اللحام على كلا الجانبين ، وهو أمر صعب في كثير من الأحيان ، وأحيانًا مستحيل تمامًا.

هناك أشكال انتقالية بين خط اللحام أحادي الجانب مع لحام جانبي عكسي ودرز متماثل على الوجهين.

|

ط سمك |

روابط |

الممرات |

قطر القطب بالملم |

تيار اللحام في أ |

إنتاجية اللحام في م ^ ح |

||

|

[معدن ملم |

|||||||

|

و її ----------- 1 |

|||||||

|

الأنماط التقريبية للحام القوسي اليدوي للحامات التناكبية |

بالإضافة إلى اللحام التناكبي ، وهو الشكل الرئيسي لجميع أنواع اللحام الانصهار ، فإن اللحام بالقوس الكهربائي يجعل من الممكن إجراء لحامات الشرائح التي تشكل أشكالًا مهمة للمفاصل مثل التراكب والوصلة. اللحامات فيليه موضحة في الشكل. 73.

حجم اللحام المراد ملؤه بالمعدن المترسب هو زاوية ثنائية السطوح تتكون من أسطح العناصر المراد ربطها ؛ قيمة الزاوية في معظم الحالات هي 90 درجة. حواف اللحام فيليه غير متناظرة فيما يتعلق بتبديد الحرارة. أحد الحواف ، حيث يقع اللحام بعيدًا عن حافة الصفيحة ، يزيل الحرارة تقريبًا ضعف شدة الحافة الأخرى ، وهي حافة الورقة ، التي تسخن وتذوب بشكل أسرع. بالإضافة إلى ذلك ، غالبًا ما تشغل حواف التماس موقعًا مكانيًا مختلفًا ، على سبيل المثال ، واحد في

أقل ، والآخر في وضع عمودي ، مما يعقد بشكل كبير عمل اللحام. يتم التخلص من هذه الصعوبة عن طريق إمالة المنتج بحيث يأخذ المستوى الأوسط من خط اللحام وضعًا رأسيًا ، وتميل كلتا حافتي التماس إلى المستوى الأفقي بشكل متماثل بمقدار 45 درجة (الشكل 74). يوفر ما يسمى بلحام الشرائح على شكل قارب مزايا كبيرة في اللحام ويوصى باستخدامه حيثما أمكن ذلك ، حيث يتم استخدام أجهزة خاصة في المصانع لقلب المنتج بسرعة وتعيينه في الموضع المطلوب.

عند لحام لحام شرائح ، يتم توجيه القطب في المستوى الأوسط لزاوية الفتح ويتم نقل حركة تذبذبية عرضية إلى نهاية القطب الكهربائي لصهر المعدن من كلا الحافتين.

الصعوبة الأكبر هي تنفيذ الطبقة الأولى ، خاصة الحصول على اختراق كامل ، أي ذوبان الجزء العلوي من الزاوية. لا يمكن تصحيح عدم الاختراق في هذه الحالة عن طريق لحام الجانب العكسي ويتم اكتشافه بشكل سيئ من خلال التحكم اللاحق.

يتم إجراء لحامات فيليه ذات مقطع عرضي كبير في عدة طبقات. يتم تحديد حجم قسم اللحام بحجم المستطيل المدرج في مخطط قسم اللحام (الشكل 75). ساق مثل هذا الثلاثي-

يحدد المربع حجم التماس. عادة ما تستخدم طبقات ذات أرجل متساوية ؛ يتم استخدام الأرجل غير المتكافئة بشكل أقل ، في حالات خاصة. يُفترض عادةً أن القوة الكاملة للحام تتحقق بساق لحام مساوية لسمك المعدن ، وتعتبر الزيادة الإضافية في المقطع العرضي للحام عديمة الفائدة.

وفقًا لمخطط السطح الخارجي لشرائح اللحام ، توجد طبقات بسطح محدب ، أو طبقات مقواة بسطح مستو أو عادي

ناي ، والدرزات ذات السطح المقعر ، أو الضعيفة. يوصى باستخدام طبقات مقواة للمنتجات التي تعمل تحت حمولة ثابتة. كما تظهر التجربة مع متغير أو ضربة-

تين. 76. الوصلات الملحومة: أ - تداخل. ب - التورين.

تحت الحمل ، وكذلك أثناء اختبارات التعب ، تعمل اللحامات الضعيفة ذات السطح المقعر بشكل أفضل. تشغل اللحامات العادية ذات السطح المسطح موقعًا متوسطًا وبالتالي فهي الأكثر تنوعًا ، وبالتالي غالبًا ما تستخدم في الممارسة العملية.

يتم تحديد شكل سطح اللحام فيليه إلى حد كبير بواسطة الأقطاب الكهربائية المستخدمة. تشكل الأقطاب الكهربائية التي تنتج معدنًا سميكًا ذائبًا بسهولة طبقات بسطح مقوى محدب. الأقطاب الكهربائية التي تعطي معدن سائل سهل الانتشار تكون في الغالب طبقات ضعيفة مع سطح مقعر.

يمكن الحصول على نوعين مهمين من الوصلات الملحومة عن طريق اللحامات المقطوعة: اللف والوصلة (الشكل 76). ل

المنتجات الملحومة الحرجة بشكل خاص والتي تعمل تحت الأحمال المتناوبة والديناميكية ، في بعض الأحيان يتم استخدام وصلة الإنطلاق مع القطع الأولي لحواف الصفيحة المرفقة. في الجدول. يوضح الشكل 9 أوضاعًا نموذجية للحام اليدوي لحامات الشرائح.

الجدول 9

|

الأنماط التقريبية للحام القوسي اليدوي لشرائح U1BOB |

لحام الشق(في اللحام القوسي) هو عنصر هيكلي لمفصل ملحوم على خط حركة مصدر حرارة اللحام (القوس) ، ويتكون من معدن صلب بعد الانصهار.

يتم تصنيف اللحامات وفقًا لخصائص التصميم والغرض والموقع والطول والشكل الخارجي.

حسب التصميم ، يتم تقسيم اللحامات إلى بعقب وزاوية(أسطوانة). اللحامات التناكبية هي الأكثر عقلانية ، حيث أنها تحتوي على أقل تركيز إجهاد ، ولكنها تتطلب قطعًا إضافيًا للحواف ، وتكون اللحامات على شكل حرف V و U و X و K. بالنسبة للحامات على شكل V و U الملحومة من جانب واحد ، فمن الضروري لحام جذر اللحام على الجانب الآخر للتخلص من النقص المحتمل في الاختراق (الشكل 4.1) ، والذي يعد مصدرًا لتركيز الضغط.

في اللحام الأوتوماتيكي ، يتم قبول أحجام أصغر من حواف الأخدود بسبب الاختراق الأكبر للعناصر المراد ربطها (انظر الجدول 4.1). لضمان اختراق اللحام الكامل ، غالبًا ما يتم إجراء اللحام الأوتوماتيكي من جانب واحد على وسادة تدفق أو دعامة نحاسية أو دعامة فولاذية متبقية.

في اللحام الخبث الكهربائي ، لا يلزم قطع حواف الألواح ، لكن الفجوة في المفصل تؤخذ 14 مم على الأقل.

اللحامات فيليه ، التي غالبًا ما تستخدم في الهياكل ، هي عبارة عن لحام بالحزام في عوارض وأعمدة. يتم لحام العناصر الهيكلية (الأضلاع والبطانات) ، وكذلك العناصر الموجودة في زوايا الهياكل الشبكية ، وما إلى ذلك بمثل هذه اللحامات. يتم لحام طبقات الزاوية (الأسطوانة) في الزاوية ،

تتكون من عناصر تقع في طائرات مختلفة. يتم عرض قطع حواف المنتجات المستخدمة في هذه الحالة في الجدول. 4.1

تسمى اللحامات فيليه الواقعة بالتوازي مع القوة المحورية المؤثرة المرافقة، وتقع بشكل عمودي - أمامي.

يمكن أن تكون اللحامات عاملة أو متصلة (بناءة) أو مستمرة أو متقطعة (مجرى مفتاح). وفقًا لموقعها في الفضاء أثناء تنفيذها ، فهي منخفضة ورأسية وأفقية وسقفية (الشكل 4.2). لحام اللحامات السفلية هو الأكثر

أرز. 4.1 أنواع اللحامات.

أ - لحام بعقب في مفصل تناكبي أحادي التمرير ؛ ب - لحام بعقب مع لحام جذر في مفصل تناكبي وحيد الامتداد ؛ ج - اللحامات الجانبية والأمامية في مفصل اللفة ؛ د - اللحامات فيليه في وصلة الإنطلاق ؛ ه - اللحامات المتقطعة (المجرى الرئيسي) في مفصل اللفة ؛ 1 - لحام الجذر ؛ 2 - خط أمامي 3 - خط التماس الخاصرة ؛ 4- طبقات الزاوية. 5 - طبقات متقطعة أو متقطعة

مريح ، سهل المكننة ، يعطي أفضل جودة للدرز ، لذلك ، عند التصميم ، ينبغي النظر في إمكانية عمل معظم اللحامات في الموضع السفلي. يتم إجراء اللحامات الرأسية والأفقية والسقفية في الغالب أثناء التثبيت. هم سيئون

قابلة للميكنة ، من الصعب القيام بها يدويًا ، جودة التماس أسوأ ، لذا فإن استخدامها في الهياكل محدود.

تتميز الوصلات الملحومة التالية: بعقب ، حضن ، زاوية ، نقطة الإنطلاق (الشكل 4.3).

بعقبتسمى الاتصالات التي ترتبط فيها العناصر بنهايات ويكون أحد العناصر استمرارًا للآخر. هذه الوصلات هي الأكثر عقلانية ، حيث أنها تحتوي على أقل تركيز للضغط أثناء انتقال القوى ، فهي اقتصادية وملائمة للتحكم.

|

تصنع مفاصل الصفائح المعدنية باستخدام خط مستقيم أو مائل.

أرز. 4.2. موقع اللحامات في الفضاء

1 - القاع 11 - عمودي 111 - السقف 1U - أفقي على سطح عمودي

وصلات اللفةتسمى تلك التي تتداخل فيها العناصر المراد لحامها جزئيًا مع بعضها البعض (الشكل 4.3 ، ب). تستخدم هذه الوصلات على نطاق واسع في هياكل ألواح اللحام ذات السماكة الصغيرة (2-5 مم) ، في الشبكة وأنواع أخرى من الهياكل. مجموعة متنوعة من مفاصل اللفة هي مفاصل ذات طبقات لتقوية المفاصل.

تعتبر وصلات اللف مع التراكبات بسيطة ، ولكنها أقل اقتصادا من حيث استهلاك المعادن وتتسبب في تركيز ضغط حاد ، لذلك نادرا ما يتم استخدامها تحت الأحمال المتغيرة والديناميكية ، وكذلك في درجات الحرارة المنخفضة.

ركنتسمى المفاصل التي توجد فيها العناصر الملحومة بزاوية (الشكل 4.3 ، جي).

على شكل حرف T.تختلف المفاصل عن مفاصل الزاوية حيث يتم لحام نهاية أحد العناصر فيها بسطح عنصر آخر (الشكل 4.3 ، د).

تستخدم اللحامات (الأسطوانة) في جميع أنواع الوصلات الملحومة. يتم إجراء مفاصل التناكب فقط باستخدام اللحامات التناكبية.

يعتمد أداء الوصلة الملحومة على جودتها ، أي أقل عدد من العيوب. أكثر العيوب شيوعًا

الوصلة الملحومة هي:

أ) يضعف , تمثل التجاويف (الأخاديد) في المعدن ، على طول حدود التماس ؛

ب) عدم الاختراق- عدم وجود وميض بين معدن اللحام والمعدن الأساسي. في الوقت نفسه ، توجد أغشية رقيقة من الأكاسيد وشوائب الخراطيم في أماكن عدم الاختراق ؛

في) الخبث(غير معدني) تضمين- جزيئات الخبث التي لم يكن لديها الوقت لتطفو على سطح اللحام قبل تصلب معدن اللحام ؛

ز) المسام- المناطق المملوءة بالغاز المنطلق أثناء اللحام ؛