كيفية لحام جزء بزاوية متساوية باللحام. تقنية اللحام بالقوس اليدوي الجزء الثالث تقنية اللحام بالقوس اليدوي

ليس سراً أنه أثناء لحام المعدن ، يتم تنفيذ حركة الأقطاب الكهربائية. غالبًا ما يشار إلى هذه الحركات على أنها متذبذبة. هناك العديد من الأساليب التكنولوجية ل أعمال اللحامفلز. يُطلب من القطب الكهربائي أثناء عملية اللحام ، بغض النظر عن الطريقة المستخدمة ، أن يتحرك ثلاثة اتجاهات مختلفة.

الحركة الأولىيسمى متعدية ، حيث تكون الحركة على طول محور القطب. اعتمادًا على معدل الانصهار ، تحافظ الحركة الانتقالية على طول قوس ثابت ، والذي يجب ألا يتجاوز 0.5-1.2 من قطر القطب. يعتمد طول القوس على العلامة التجارية للقطب الكهربائي وظروف اللحام. يتدهور تشكيل التماس مع انخفاض طول القوس ، وهناك أيضًا احتمال حدوث ماس كهربائي (ماس كهربائى مختصر). الزيادة في القوس هي سبب زيادة تناثر معدن القطب وانخفاض الجودة اللحامفي الشكل وخصائصه (ميكانيكية).

الحركة الثانية هو إزاحة القطب على طول المحور لتشكيل خط اللحام. يحدد قطر القطب وقوة التيار (ثابت أو متغير) ومعدل انصهار القطب سرعة القطب. في حالة عدم وجود إزاحة عرضية للقطب الكهربي ، يكون التماس ضيقًا (مترابطًا) ، يبلغ عرضه حوالي 1.5 من قطر القطب المستخدم. يستخدم هذا التماس عند لحام الصفائح المعدنية الرقيقة.

الحركة الاخيرة هو إزاحة القطب عبر لضبط عرض التماس وعمق ذوبان المعدن. تتطلب هذه الحركات التذبذبية مؤهلاً عاليًا من عامل اللحام ومهاراته ، ويتم تحديدها أيضًا من خلال خصائص المادة التي يتم لحامها وموضع اللحام وحجمه. عرض التماس ، عند استخدام حركات تذبذبية عرضية ، يختلف في حدود 1.5-5 من قطر القطب المستخدم.

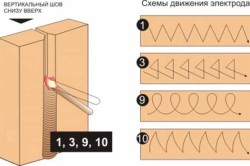

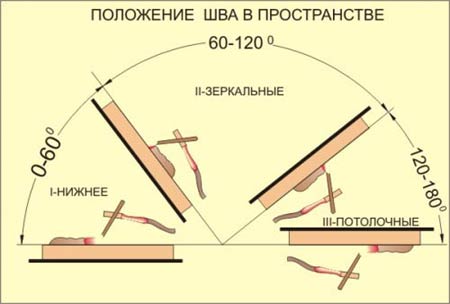

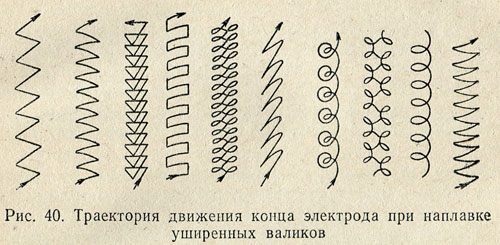

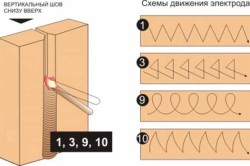

تعتبر الحركة الكفؤة والصحيحة من الناحية الفنية للقطب الكهربي هي المهمة الرئيسية والشرط للحصول على خط عالي الجودة عند أداء أعمال اللحام. تعتبر تقنية معينة لأداء الحركات التذبذبية للإلكترود مهمة ، فضلاً عن عقلانية حركتها. هناك عدة طرق شائعة لعمل خياطة عالية الجودة.تطبق في أي حالة يكون فيها اللحام ينفذ حركات أثناء اللحام. هذه هي حركات "عظم السمكة" (أ) ، الزاوية (ب) ، "الحركة الحلزونية" (ج) ، "حركة الهلال" (د). رسم بياني 1

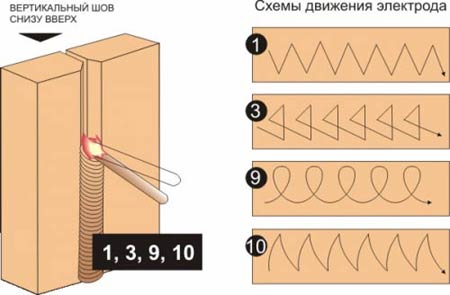

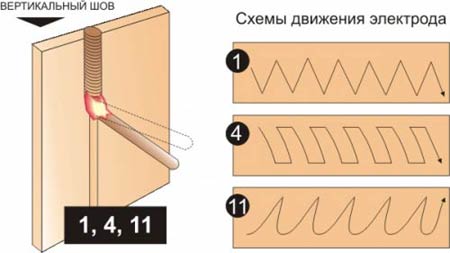

عند لحام لحام شرائح عمودي ، يكون من الأنسب إظهار كل الطرق حركات تذبذبية للقطبعلاوة على ذلك ، غالبًا ما تستخدم هذه العملية في لحام المنتجات المدرفلة. في الوقت نفسه ، سنقوم بإهمال جميع الأمور المتعلقة بحواف القطع وتجهيز الأسطح قبل اللحام.

مع استخدام الحركات التذبذبية للقطب الكهربي في شكل هلال أو حلزوني ، يتم وضع الرف مبدئيًا على الحواف باستخدام القطب ، ثم يتم ترسيب المعدن في أجزاء صغيرة بدون فجوات وفواصل ، يوصى باللحام المستمر. يتم إجراء المزيد من اللحام للمعدن تدريجيًا مع تحريك القطب إلى أعلى ، تاركًا وراءه جاهزًا اللحام. مخطط آخر للحركة التذبذبية أثناء اللحام - بزاوية ، يوفر حركة تذبذبية للقطب باستخدام إزاحة متناوبة لأعلى ولأسفل ، يتم ترسيب المعدن على الحواف دون انقطاع بحركة موحدة للقطب لأعلى.

المنهجية " متعرجة" تتميز تحريك القطب لأعلى ثم إلى اليمين، ثم انزل إلى اليسار على طول مسار قصير. من المستحسن أن يتجمد سقوط المعدن في كل مرحلة فردية من مراحل اللحام بين الحواف. بعد ذلك ، يتم تحريك القطب المغادر إلى اليسار ويتم إنزاله مرة أخرى من نقطة الصعود ، ولكن الآن إلى اليمين. مع هذه الحركات التدريجية مع الأجزاء الفردية المستمرة ، يتم إجراء خط اللحام.

الصيانة المناسبة للقوس وحركته هي مفتاح جودة اللحام. يساهم القوس الطويل جدًا في أكسدة المعدن المنصهر ونتراته ، ويرش قطراته ويخلق بنية مسامية للحام. يتم الحصول على خط التماس جميل ومتساوي وعالي الجودة من خلال الاختيار الصحيح للقوس وحركته المنتظمة ، والتي يمكن أن تحدث في ثلاثة اتجاهات رئيسية.

تحدث الحركة الانتقالية لقوس اللحام على طول محور القطب. مع هذه الحركة ، يتم الحفاظ على طول القوس المطلوب ، والذي يعتمد على معدل انصهار القطب. عندما يذوب القطب ، يتناقص طوله ، وتزداد المسافة بين القطب وحوض اللحام. لمنع حدوث ذلك ، يجب دفع القطب الكهربائي على طول المحور ، مع الحفاظ على قوس ثابت. من المهم جدًا الحفاظ على التزامن. أي أن القطب الكهربي يتحرك نحو حوض اللحام بشكل متزامن مع تقصيرها.

تشكل الحركة الطولية للقطب على طول محور التماس الملحوم ما يسمى بخرزة اللحام الخيطي ، والتي يعتمد سمكها على سمك القطب وسرعة حركته. عادة ما يكون عرض أسطوانة اللحام الخيطي أكبر بمقدار 2-3 مم من قطر القطب. في الواقع ، هذا بالفعل خط لحام ، ضيق فقط. دائم مفصل اللحامهذا التماس لا يكفي. وبالتالي ، بينما يتحرك القطب على طول محور اللحام ، يتم تنفيذ حركة ثالثة ، موجهة عبر اللحام.

تسمح لك الحركة المستعرضة للقطب بالحصول على عرض التماس المطلوب. يتم إجراؤه بواسطة حركات متذبذبة ذات طبيعة متبادلة. يتم تحديد عرض التذبذبات المستعرضة للإلكترود في كل حالة على حدة ويعتمد إلى حد كبير على خصائص المواد التي يتم لحامها وحجم وموضع اللحام وشكل الأخدود ومتطلبات الوصلة الملحومة. عادة ما يقع عرض التماس في نطاق 1.5 - 5.0 أقطار قطب كهربائي.

وهكذا ، يتم فرض جميع الحركات الثلاث على بعضها البعض ، مما يخلق مسارًا معقدًا لحركة القطب الكهربي. يمتلك كل معلم متمرس تقريبًا مهاراته الخاصة في اختيار مسار القطب ، وكتابة الأرقام المعقدة بنهايته. تظهر المسارات الكلاسيكية لحركة القطب في اللحام القوسي اليدوي في الشكل. 1. ولكن على أي حال ، يجب اختيار مسار حركة القوس بطريقة تذوب فيها حواف الأجزاء المراد لحامها مع تكوين الكمية المطلوبة من المعدن المترسب وشكل اللحام المحدد.

إذا لم يكتمل التماس قبل أن يتناقص طول القطب الكهربي كثيرًا بحيث يحتاج إلى الاستبدال ، فسيتم إيقاف اللحام مؤقتًا. بعد استبدال القطب ، أزل الخبث واستأنف اللحام. لإكمال خط التماس المكسور ، يتم إشعال قوس على مسافة 12 مم من التجويف المتكون في نهاية خط التماس ، والذي يسمى الحفرة. يتم إرجاع القطب الكهربائي إلى الحفرة لتشكيل اندماج بين الأقطاب الكهربائية القديمة والجديدة ، ثم يبدأ القطب في التحرك مرة أخرى على طول المسار الذي تم اختياره في الأصل.

|

|

|

|

|

|

|

|

|

|

مخطط لحام القوس

يحدد ترتيب ملء التماس على طول المقطع العرضي والطول قدرة المفصل الملحوم على إدراك الأحمال المعطاة ، ويؤثر على حجم الضغوط الداخلية والتشوهات في كتلة اللحام.

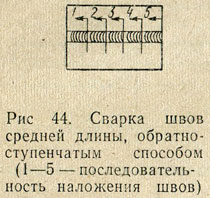

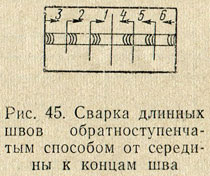

تتميز اللحامات: قصيرة - لا يتجاوز طولها 300 مم ، ومتوسطة - 300-100 مم وطولها - أكثر من 1000 مم. اعتمادًا على طول التماس ، يمكن حشوها وفقًا لمخططات مختلفة لملء اللحام ، والتي تظهر في الشكل. 2.

في نفس الوقت ، يتم ملء اللحامات القصيرة في مسار واحد - من بداية التماس إلى نهايته. يمكن ملء المفاصل ذات الطول المتوسط بطريقة الخطوة العكسية أو من المنتصف إلى الأطراف. لتنفيذ طريقة ملء الخطوة العكسية ، يتم تقسيم التماس إلى أقسام يبلغ طولها 100-300 مم. في كل قسم من هذه الأقسام ، يتم ملء خط اللحام في الاتجاه المعاكس للاتجاه العام للحام.

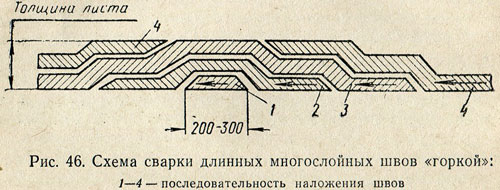

إذا كان أحد تمريرات قوس اللحام غير كافٍ للحشو الطبيعي للدرز ، يتم تطبيق طبقات متعددة الطبقات. في هذه الحالة ، إذا كان عدد الطبقات المتراكبة يساوي عدد التمريرات ، فإن التماس يسمى متعدد الطبقات. إذا تم تنفيذ بعض الطبقات في عدة تمريرات ، فإن هذه اللحامات تسمى طبقات متعددة. من الناحية التخطيطية ، تظهر هذه اللحامات في الشكل. 3.

من وجهة نظر إنتاجية العمالة ، فإن اللحامات أحادية المرور هي الأنسب ، والتي تكون مفضلة عند لحام المعادن ذات السماكة الصغيرة (حتى 8-10 مم) مع القطع الأولي للحواف.

لكن بالنسبة للهياكل الحرجة (أوعية الضغط ، الهياكل الحاملة ، إلخ) ، فإن هذا لا يكفي. يمكن أن تتسبب الضغوط الداخلية التي تنشأ أثناء عملية اللحام في حدوث تشققات في خط اللحام أو في منطقة اللحام القريبة بسبب عدم كفاية ليونة التماس والصلابة العالية للمعدن الأساسي. عند منتجات اللحام ذات الصلابة المنخفضة نسبيًا ، تتسبب الضغوط الداخلية في حدوث تشوه محلي أو عام (تشوهات) للهيكل الملحوم. بالإضافة إلى ذلك ، عند لحام المعادن التي يزيد سمكها عن 10 مم. تظهر ضغوط حجمية ويزداد خطر التشقق. في مثل هذه الحالات ، يتم اتخاذ عدد من التدابير لتقليل الضغوط والتشوهات: يتم استخدام اللحامات ذات المقطع العرضي الأدنى ، واللحام مع طبقات متعددة الطبقات ، والخياطة "بالطرق المتتالية" أو "الانزلاق" ، والتبريد القسري أو التسخين.

عند اللحام باستخدام "شريحة" ، أولاً ، عند قاعدة الحواف المقطوعة ، يتم وضع الطبقة الأولى ، والتي يجب ألا يزيد طولها عن 200-300 مم. بعد ذلك يتم تغطية الطبقة الأولى بالطبقة الثانية بطول 200-300 مم أطول من الأولى. يتم تطبيق الطبقة الثالثة بنفس الطريقة ، متداخلة مع الطبقة الثانية بمقدار 200-300 مم. وبالتالي ، يستمر الملء حتى يصبح عدد الطبقات في منطقة التماس الأول كافياً للحشو. يتم تطبيق الطبقة التالية في نهاية الطبقة الأولى ، متداخلة مع الأخيرة (إذا كان طول التماس يسمح) بنفس 200-300 مم. إذا لم يتم وضع التماس الأول في بداية التماس ، ولكن في الجزء الأوسط منه ، فإن التل يتشكل بالتتابع في كلا الاتجاهين (الشكل 2 ، هـ). لذلك ، لتشكيل شريحة ، قم بملء التماس بالكامل باستمرار. وتتمثل ميزة هذه الطريقة في أن منطقة اللحام تكون دائمًا في حالة تسخين ، مما يحسن الصفات الفيزيائية والميكانيكية للحام ، نظرًا لأن الضغوط الداخلية ضئيلة وتمنع التشققات.

إن "الطريقة المتسلسلة" لملء خط اللحام هي في الأساس نفس "الشريحة" ، ولكن يتم إجراؤها بتسلسل مختلف قليلاً. للقيام بذلك ، تكون الأجزاء مترابطة "على مسامير" أو في أجهزة خاصة. يتم وضع الطبقة الأولى ، ثم التراجع عن الطبقة الأولى على مسافة 200-300 مم ، يتم وضع الطبقة الثانية ، والتقاط منطقة الطبقة الأولى (الشكل 2 ، هـ). بالاستمرار في نفس التسلسل ، املأ التماس بالكامل.

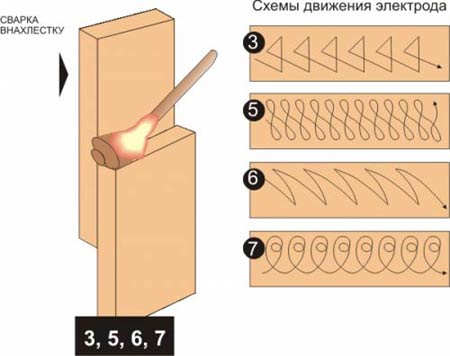

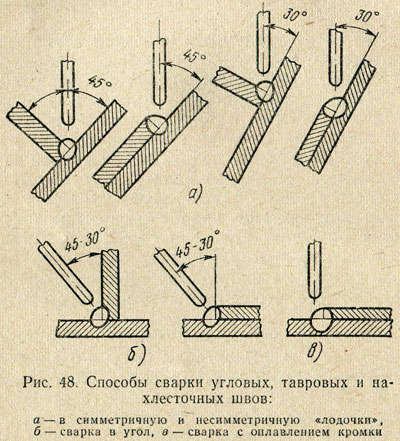

يمكن إجراء اللحامات فيليه (الشكل 4) بطريقتين ، ولكل منهما مزاياها وعيوبها. عند اللحام "في الزاوية" ، يُسمح بوجود فجوة أكبر بين الأجزاء (تصل إلى 3 مم) ، ويكون التجميع أسهل ، لكن تقنية اللحام تكون أكثر تعقيدًا. بالإضافة إلى ذلك ، من الممكن حدوث تقوسات وترهل ، يتم تقليل الإنتاجية بسبب الحاجة إلى لحام طبقات صغيرة في مسار واحد ، تكون ساقها أقل من 8 مم. يسمح لحام القارب بأرجل اللحام الكبيرة في مسار واحد وبالتالي يكون أكثر إنتاجية. ومع ذلك ، فإن هذا اللحام يتطلب تجميعًا دقيقًا.

تقنيات محددة لحام القوستم النظر في المواضع السفلية من التماس ، والتي يكون تنفيذها أقل شدة. من الناحية العملية ، غالبًا ما يكون من الضروري طبقات أفقيةعلى المستوى الرأسي واللحام الرأسي والسقف. لأداء هذه الأعمال ، يتم استخدام نفس التقنيات المستخدمة في اللحامات ذات الوضع المنخفض ، ولكن مع شدة العمل وبعض الميزات التكنولوجيةتتطلب نهجًا أكثر تفصيلاً وتغييرات في بعض الأساليب.

عند لحام مثل هذه اللحامات ، هناك احتمال لتسرب المعدن المنصهر ، مما يؤدي إلى سقوط قطرات في أماكن غير مملوءة باللحام ، وشرائط من المعدن المنصهر على طول المستويات الأفقية ، وما إلى ذلك.

بالنظر إلى جوهر العمليات التي تحدث في مثل هذه اللحامات ، قلنا أن القوى يمكن أن تمسك المعدن في الحمام المنصهر. التوتر السطحي. لكي تكون هذه القوى كافية ، يجب على عامل اللحام إتقان تقنيات اللحام ببراعة. من الضروري هنا تقليل تيار اللحام واستخدام أقطاب كهربائية ذات مقطع عرضي مخفض. يؤثر هذا في النهاية على الإنتاجية ، حيث يجب زيادة عدد ممرات اللحام. لذلك ، في الممارسة العملية ، يحاولون إضافة "فيلم التوتر السطحي" بالإضافة إلى قوى التوتر السطحي. يكمن جوهر هذه الطريقة في حقيقة أن القوس لا يتم تثبيته باستمرار ، ولكن في فترات زمنية معينة ، أي النبضات.

للقيام بذلك ، يتم مقاطعة القوس باستمرار ، مما يؤدي إلى اشتعاله على فترات زمنية معينة ، مما يسمح للمعدن المنصهر بالتبلور جزئيًا. هنا تتجلى قدرة اللحام على اختيار مثل هذه الفترات عندما لا يكون لديه وقت للتشكل ساق اللحاموفي نفس الوقت يفقد المعدن بعض السيولة.

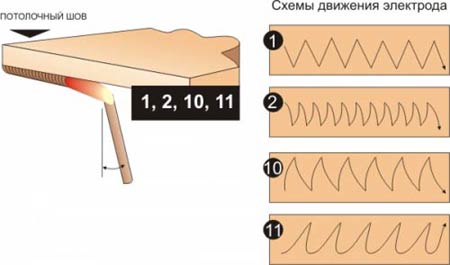

التماس السقف هو الأصعب. لذلك ، فإن إجراء ذلك مع الاحتراق المستمر للقوس هو عمل يائس. يتم إجراء اللحام بواسطة دوائر قصيرة من القوس على حوض اللحام بحيث لا يتوفر لها الوقت لتبرد ، وتجديدها بأجزاء جديدة من المعدن المنصهر.

عند اللحام بهذه الطريقة ، يجب مراقبة حجم القوس ، حيث يمكن أن يتسبب تطويله في حدوث جروح غير مرغوب فيها. بالإضافة إلى ذلك ، عند لحام مثل هذه اللحامات ، يتم إنشاء ظروف غير مواتية لإطلاق الخبث من المعدن المنصهر ، مما قد يؤدي إلى مسامية اللحام.

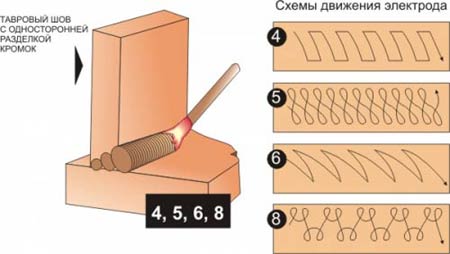

يمكن لحام اللحامات العمودية في اتجاهين - من أسفل إلى أعلى ومن أعلى إلى أسفل. كلتا الطريقتين لها الحق في الوجود ، لكن لحام الرفع هو الأفضل دائمًا. في هذه الحالة ، يحمل المعدن الموجود أدناه حوض اللحام ، مما يمنعه من الانتشار.

عند اللحام في المنحدرات ، يكون من الصعب تثبيت حوض اللحام ، وبالتالي يصعب تحقيق التماس عالي الجودة. لا يختلف جوهر هذه الطريقة عمليًا عن لحام السقف ، ويتم استخدامه عندما يكون رفع اللحام مستحيلًا من الناحية التكنولوجية.

اللحامات الأفقية على المستوى الرأسي لها أيضًا خصائصها الخاصة. في هذه اللحامات ، من الصعب بشكل خاص الحفاظ على حوض اللحام عند حواف الأجزاء المراد لحامها. من أجل تسهيل هذه العملية ، لا يتم تنفيذ شطبة الحافة السفلية. في هذه الحالة ، يتم الحصول على رف ، مما يساعد على تثبيت حوض اللحام المنصهر في مكانه. يعد استقبال اللحام النبضي مع الإشعال قصير المدى للقوس مناسبًا هنا أيضًا ، كما هو الحال بالنسبة لدرزات السقف.

تتم إزالة خبث اللحام بمطرقة تقطيع. للقيام بذلك ، بعد الانتظار حتى تبرد قطعة العمل كثيرًا بحيث يمكن أخذها يدويًا ، يتم الضغط عليها بقوة على الطاولة ويتم إزالة الخبث الذي يغطي اللحام بضربات مطرقة موجهة على طول خط اللحام. بعد ذلك ، يتم تشكيل التماس لتخفيف الضغوط الداخلية. للقيام بذلك ، يتم تدوير رأس المطرقة على طول خط اللحام ويتم إجراء عملية التشكيل على طولها بالكامل. يتم الانتهاء من التنظيف بفرشاة سلكية صلبة ، وتحريكها بحركات حادة أولاً على طول خط التماس ثم عبرها لإزالة آخر الخبث المتبقي.

|

|

| أرز. 6. : عند اللحام في الارتفاع ، لوحظ عمق اختراق كبير ، وكذلك ارتفاع عاليأسطوانة. عند اللحام في المنحدرات ، على العكس من ذلك ، ينخفض عمق الاختراق ويقل ارتفاع اللحام. في الوقت نفسه ، لا يتغير عرض التماس عمليًا. | أرز. 7. : يوضح الشكل أنه عند اللحام بزاوية خلفية ، وتغلغل أعمق ، وعند اللحام بزاوية إلى الأمام ، يزداد عرض التماس ويقل ارتفاع الخرزة. |

|

|

| أرز. 8. : موضع تجمع اللحام عند إمالة قطعة العمل أو القوس أو القطب. لحام انحدار ، لحام صعود ، لحام بزاوية أمامية. | أرز. 9. تأثير تحضير الحواف للحام عند وصلة تناكبية. |

|

|

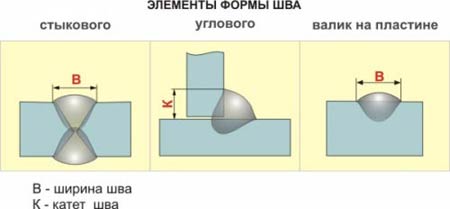

| أرز. 10. : ب - عرض اللحام ؛ ك - ساق التماس | أرز. أحد عشر. : إذا قمت بتغيير تيار اللحام أثناء اللحام ، فستتغير معلمات المقطع العرضي للحام. عند تيار منخفض ، يزداد عمق الاختراق وتزداد حبة اللحام. |

تقنية التلاعب بالقطب الكهربي.أثناء اللحام ، يخبر عامل اللحام الكهربائي نهاية القطب بالتحرك في ثلاثة اتجاهات.

الحركة الأولى هي حركة انتقالية ، في اتجاه محور القطب الكهربائي للحفاظ على طول القوس المطلوب لد ، الذي ينبغي أن يكون لد = (0.5 + 1.1) داه اين دقطر القطب الكهربائي ، مم.

طول القوس له تأثير كبير على جودة اللحام وشكله. يتوافق القوس الطويل مع الأكسدة الشديدة والنترة للمعدن المنصهر وزيادة تناثره. عند اللحام بأقطاب من نوع فلوريد الكالسيوم ، تؤدي الزيادة في طول القوس إلى مسامية معدن اللحام.

الحركة الثانية على طول محور الأسطوانة لتشكيل اللحام. تعتمد سرعة حركة القطب على حجم التيار وقطر القطب ونوعه و الموقع المكانيالتماس. توفر سرعة حركة القطب المختارة بشكل صحيح على طول محور التماس الشكل المطلوب وجودته للحام. عند سرعة حركة عالية للإلكترود ، لا يملك المعدن الأساسي وقتًا للذوبان ، ونتيجة لذلك يتشكل عمق اختراق غير كافٍ - نقص الاختراق. تؤدي سرعة حركة القطب غير الكافية إلى ارتفاع درجة حرارة المعدن واحتراقه (من خلال اختراق) ، كما تقلل من جودة وإنتاجية اللحام. تتيح لك السرعة المختارة بشكل صحيح للحركة الطولية للقطب على طول محور التماس الحصول على عرضه بمقدار 2-3 ممأكبر من قطر القطب.

اللحام المتكون نتيجة للحركتين الأولى والثانية للقطب الكهربي يسمى الخيط. يتم استخدامه عند لحام المعدن ذي السماكة الصغيرة وأثناء أعمال التسطيح وعند اللحام السفلي.

الحركة الثالثة هي اهتزاز نهاية القطب عبر خط اللحام لتشكيل أسطوانة موسعة ، والتي تُستخدم في كثير من الأحيان أكثر من الأسطوانة الملولبة. لتشكيل حبة موسعة ، يُعطى القطب حركات تذبذبية عرضية ، غالبًا بتردد وسعة ثابتين ، جنبًا إلى جنب مع الحركة الانتقالية للقطب على طول محور اللحام ومحور القطب. تتنوع الحركات التذبذبية المستعرضة للقطب الكهربائي ويتم تحديدها حسب الشكل والحجم وموضع التماس في الفضاء ومهارة اللحام. على التين. يوضح الشكل 40 التذبذبات المستعرضة الموصوفة بنهاية القطب.

في عملية تذبذب القطب ، يمر منتصف المسار بسرعة ، مما يؤخر القطب عند الحواف. يوفر هذا التغيير في سرعة تذبذب القطب الكهربائي اختراقًا أفضل عند الحواف. يتم تحقيق نفس عرض الأسطوانة من خلال نفس الاهتزازات المستعرضة. يجب ألا يزيد عرض الخرزة أثناء اللحام عن 2-3 أقطار قطب كهربائي.

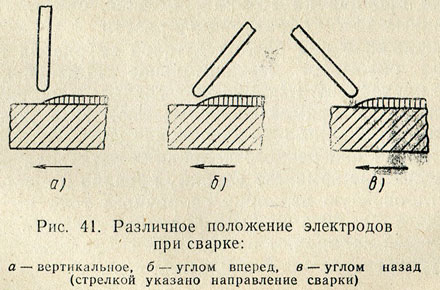

عادة ، يتم إجراء اللحام باستخدام قطب كهربائي عمودي أو عند إمالته بالنسبة إلى خط اللحام بزاوية للأمام أو للخلف (الشكل 41).

عند اللحام بزاوية للأمام أو للخلف ، يتم توفير تغلغل أكثر اكتمالاً وعرض خط أصغر. اللفة والزاوية و المفاصل المحملة، ويقوم عمال اللحام ذوو المهارات العالية أيضًا بلحام الوصلات التناكبية.

مفهوم وضع اللحام.يُفهم وضع اللحام على أنه مجموعة من الشروط لمسار عملية اللحام. تنقسم معلمات وضع اللحام إلى أساسية وإضافية. العودة إلى المعلمات الرئيسيةوضع اللحام في اللحام اليدويتشمل حجم التيار ونوعه وقطبيته وقطر القطب الكهربائي والجهد وسرعة اللحام وحجم التذبذب المستعرض لنهاية القطب ، و إلى إضافية- قيمة التمسك بالقطب الكهربائي ، وتركيب وسمك طلاء القطب ، ودرجة الحرارة الأولية للمعدن الأساسي ، وموضع القطب في الفراغ (عموديًا ، مائلًا) وموضع المنتج أثناء اللحام.

يعتمد عمق الاختراق وعرض التماس على جميع المعلمات الرئيسية لوضع اللحام.

زيادة تيار اللحاميتسبب في زيادة عمق الاختراق (الاختراق) بسرعة ثابتة. هذا بسبب التغيير في قيمة المدخلات الحرارية (الحرارة لكل وحدة طول اللحام) وفي جزء منه تغير في الضغط الذي يمارسه العمود القوسي على سطح حوض اللحام.

يؤثر نوع وقطبية التيار أيضًا على شكل وحجم اللحام. عند اللحام التيار المباشر عكس القطبيةيكون عمق الاختراق أكبر بنسبة 40-50٪ من اللحام بالتيار المباشر للقطبية المباشرة ، وهو ما يفسر بكمية الحرارة المختلفة المنبعثة من الأنود والكاثود. عند اللحام التيار المتناوبعمق الاختراق هو 15 - 20٪ أقل من اللحام بالتيار المباشر للقطبية العكسية.

الجهد أثناء اللحام القوسي اليدوي على عمق الاختراق له تأثير ضئيل ، يمكن إهماله. يرتبط عرض التماس مباشرة بالجهد الموجود على الأقطاب الكهربائية. مع زيادة الجهد ، يزداد عرض التماس.

يسمح لك حجم التذبذب المستعرض للقطب بتغيير عمق الاختراق وعرض التماس بشكل كبير. يتم تحديد القيمة التقريبية لتيار اللحام من حساب 40-60 لكنل 1 ممقطر قضيب القطب ، والذي يتم اختياره وفقًا لسمك المعدن الذي يتم لحامه والموقع المكاني للتماس.

لسمك المعدن 2 مميجب أن يكون قطر القطب 2 - 3 مم، لسمك المعدن 8 مميجب أن يكون 4-5 مم. اللحام العمودي و المواقف العلويةيُنصح بإجراء أقطاب كهربائية بأقطار أصغر (حتى 4 مم) ، لأنه في هذه الحالة يكون من الأسهل منع تدفق المعدن الموجود في حوض اللحام إلى أسفل (سيكون حجم حوض اللحام أصغر).

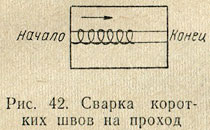

طرق اللحام بأطوال مختلفة.تنقسم جميع اللحامات إلى ثلاث مجموعات: من 250 إلى 300 مم- طبقات قصيرة من 300 إلى 1000 مم- طبقات متوسطة الطول ؛ من 1000 ممو اكثر - طبقات طويلة. اللحامات القصيرة ملحومة من البداية إلى النهاية في اتجاه واحد (الشكل 42).

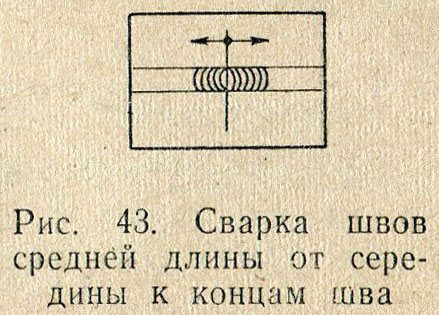

اللحامات الوسطى ملحومة في أقسام (الشكل 43 و 44).

يتم اختيار طول القسم بحيث يمكن لحامه بعدد صحيح من الأقطاب الكهربائية (اثنان ، ثلاثة ، إلخ). يبدأ لحام المقاطع في مركز التماس ويتم تنفيذه من المنتصف إلى الأطراف أو بطريقة متدرجة عكسية من حافة إلى أخرى.

غالبًا ما يتم لحام اللحامات الطويلة ، المستخدمة على نطاق واسع في بناء الخزانات وبناء السفن وفي تصنيع الحاويات المختلفة ، بطريقة عكسية (الشكل 45).

لحام المعدن السميك.يوصى باستخدام اللحامات متعددة الطبقات باستخدام طريقة "الانزلاق" أو طريقة الشلال. عند اللحام باستخدام "شريحة" (الشكل 46) في قسم 200-300 طويلة ممضع الطبقة الأولى.

ثم بعد تنظيف الطبقة الأولى من الخبث والقشور والبقع ، يتم وضع طبقة ثانية عليها ، ضعف طول الطبقة الأولى. أخيرًا ، التراجع عن بداية الطبقة الثانية بمقدار 200 - 300 مم، أداء الطبقة الثالثة. وبالتالي ، يتم إجراء اللحام (ملء الأخدود) على جانبي "التل" المركزي بدرزات قصيرة.

طريقة الشلال (الشكل 47) ، وهي نوع من اللحام "المنزلق" ، تستخدم عند لحام الصفائح التي يزيد سمكها عن 20-25 مم.

تقنية اللحام للحامات التناكبية والتى والفيليه.اللحام المفاصل بعقبيتم إجراؤها على أحد الجانبين أو كلاهما. تستخدم البطانات المتبقية أو القابلة للإزالة لمكافحة الحروق. البطانات المتبقية مصنوعة من شرائح فولاذية بسمك 2-4 ممبعرض 30-40 مم. البطانات القابلة للإزالة مصنوعة من مادة لا تذوب أثناء اللحام ، أي لديه موصلية حرارية جيدة وسعة حرارية. النحاس يلبي هذه المتطلبات. يتم أحيانًا تبريد البطانات القابلة للإزالة في عملية اللحام بالماء الجاري. يمكن أيضًا صنع الفوط القابلة للإزالة من السيراميك أو الجرافيت. يتميز اللحام على الوسادات بالمزايا التالية:

يعمل اللحام بثقة أكبر ، ولا يخاف من الحروق والترهل ويمكنه زيادة تيار اللحام بنسبة 20-30٪ ؛

يلغي الحاجة إلى لحام جذر التماس على الجانب الخلفي.

عند وصلات اللحام مع أخدود V ، اعتمادًا على سمك الألواح الملحومة (من 3 إلى 26 مم) ، موضع التماس في الفضاء ، قطر القطب - يتم إجراء اللحام في طبقتين أو أكثر. يبدأ التماس بلحام الطبقة الأولى المكونة من حبة واحدة. يتم تحفيز القوس عند حافة شطبة الحافة ، ثم تحريكه إلى أسفل التماس ، يتم لحام حواف الحواف (جذر التماس). على الحواف المشطوفة ، يتم إبطاء حركة القطب لتحسين اختراقها ، وعندما تتحرك نهاية القطب من حافة إلى أخرى ، تزداد سرعة حركته لتجنب الاحتراق خلال الحواف الحادة.

عند لحام الطبقة الأولى ، يتم استخدام أقطاب بقطر 2 أو 3 أو 4 مم. لا توفر الأقطاب الكهربائية ذات القطر الأكبر اختراقًا موثوقًا لجذر اللحام. قبل تطبيق الطبقة التالية ، يتم تنظيف سطح الطبقة السابقة من الخبث والتناثر. يتم الانتهاء من تشكيل التماس من خلال تسطيح التعزيز بارتفاع 2-3 ممفوق سطح المعدن الأساسي. بعد ملء قسم التماس بالكامل من جانب قطع الحواف بإعطائه التعزيز المطلوب ، يتم تدوير المنتج ، ثم يتم قطع أخدود بعرض 8-10 أو صهره في جذر التماس باستخدام إزميل هوائي أو تلاعب بالقوس الهوائي مموالعمق 3-4 مم، والتي يتم تخميرها في مسار واحد باستخدام خط تحكم (مما يمنحها تعزيزًا طفيفًا).

يمكن أن يكون لحام مفاصل الزاوية والتى واللف من طبقة واحدة ومتعددة الطبقات (تُستخدم طبقة واحدة للدرزات مع ساق تصل إلى 10 مم). يمكن أن يتم لحام مفاصل الركن ، نقطة الإنطلاق ، واللف دون تذبذبات في القطب بواسطة خيط وبكرة موسعة. يتم إنتاج التذبذبات مع نهاية القطب عندما يكون من الضروري خياطة بساق كبيرة. عند لحام هذه الوصلات الملحومة ، يكون عدم الاختراق ممكنًا في أحد الجوانب ، فضلاً عن عدم تغلغل الزاوية وتقويض الجزء العلوي و الحواف السفلية. من الأفضل لحام مفاصل الركن والحمل واللف في وضع "القارب" (الشكل 48 ، أ). عند اللحام في الزاوية (الشكل 48.6) أو مع ذوبان الحافة العلوية (الشكل 48 ، ج) ، يكون من الأنسب إجراء عملية اللحام باستخدام قطب كهربائي مائل (الزاوية الخلفية).

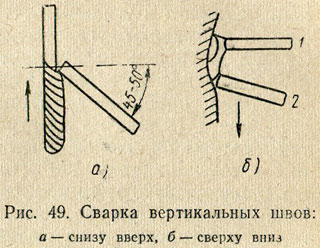

ملامح اللحامات الرأسية والأفقية واللحام في طبقات السقف.اللحامات العمودية ملحومة بطريقتين: من أسفل إلى أعلى ومن أعلى إلى أسفل. عند اللحام من الأسفل إلى الأعلى (الشكل 49 ، أ) ، يكون القوس متحمسًا عند أدنى نقطة في التماس ، وبعد تشكيل حمام من المعدن المنصهر ، يتم رفع القطب قليلاً إلى الجانب. يجب توجيه القوس في هذه الحالة إلى المعدن الأساسي. يتجمد المعدن المنصهر ، عند سحب القطب الكهربائي لأعلى ، مكونًا نوعًا من الرفوف ، والذي يترسب عليه ويحتفظ بقطرات لاحقة من المعدن عندما يتحرك القطب لأعلى. يوصى بإمالة القطب الكهربي لأعلى بزاوية 45-50 درجة في الأفق.

عند اللحام من أعلى إلى أسفل (الشكل 49.6) ، يتحمس القوس في الجزء العلوي من اللحام ويعطى القطب أولاً في موضع عمودي 1

، وبعد تشكيل الحفرة - وضع مائل 2

. يوصى بشكل أساسي باستخدام طريقة اللحام من أعلى إلى أسفل معدن رقيقوالطبقات الأولى مع V - و X - قطع تصويري للحواف. يعد لحام اللحامات العمودية أكثر صعوبة من اللحامات السفلية ، لأنه في الحالة الأولى يميل المعدن المنصهر إلى التدفق من حوض اللحام تحت تأثير الجاذبية. يجب لحام اللحامات العمودية بتيار يقل بنسبة 10-15٪ عن اللحام في الموضع السفلي وبقوس قصير ؛ يجب أن تحتوي الأقطاب الكهربائية المستخدمة في اللحامات الرأسية على خبث "قصير".

عند لحام الوصلات الأفقية ، يكون إعداد الحافة ضروريًا فقط للحافة العلوية. يتم تحفيز القوس أولاً على الحافة الأفقية السفلية ، ثم ينتقل إلى الحافة المشطوفة.

تعتبر مفاصل السقف هي الأصعب في صنعها ، حيث يميل المعدن المنصهر دائمًا إلى التدفق إلى أسفل من حوض اللحام. يتم الاحتفاظ بالمعدن غير المعالج في حوض اللحام بواسطة قوى التوتر السطحي وضغط القوس. يجب تقليل حجم حوض اللحام إلى الحد الأدنى ، لذلك لا يمكن اللحام إلا بقوس قصير. يجب أن يكون التيار أقل بنسبة 15 - 20٪ من اللحام في الموضع السفلي. لحام السقفيتم تنفيذها بواسطة عمال اللحام - عمال الأسقف الذين خضعوا لتدريب خاص.

أسئلة للفحص الذاتي

1. ما هي الشروط المطلوبة للحصول عليها جودة عاليةاللحام؟

2. ما هي المعلمات التي تحدد وضع اللحام؟

3. كيف يتم لحام اللحامات بأطوال وسمك مختلفة؟

". التقنية الصحيحةاللحام هو ضمان للحصول على وصلة ملحومة عالية الجودة. تأتي التقنية المناسبة مع الخبرة وتحدد مؤهلات عامل اللحام.

القوس الكهربائي في اللحام القوسي اليدوي

اشتعال القوس

يمكن أن تحدث إثارة القوس بطريقتين. يمكنك لمس القطب الكهربائي للمعدن الذي يتم لحامه ، ثم أخذ القطب لمسافة 3-4 مم ، مع الحفاظ على احتراق القوس المتشكل.

يمكنك إشعال القوس عن طريق لمس المعدن المراد لحامه بحركة جانبية سريعة ثم تحريك القطب إلى مسافة 3-4 مم أيضًا (هذه الحركة تشبه طريقة إضاءة المباراة). يجب أن يكون لمس القطب الكهربائي للمعدن قصير المدى ، وإلا يتم لحام القطب الكهربائي بالمعدن. يجب تمزيق القطب الكهربائي الملحوم عن طريق تحويله إلى الجانبين بحركات حادة.

طول القوس الكهربائي

تتمثل تقنية اللحام المنزلق في حقيقة أنه في منتصف المنطقة المراد لحامها ، يتم عمل اللحام بطول قصير (200-300 مم). ثم يتم وضع خياطة ثانية ، أي ما يقرب من ضعف طول الخيط الأول. يجب أن يتداخل التماس الثاني مع التماس الأول على كلا الجانبين (المخطط هـ) في الشكل). الطبقة الثالثة أطول بـ 200-300 مم من الثانية وتتداخل أيضًا على كلا الجانبين.

وبالتالي ، يستمرون في فرض طبقات جديدة ، أطول بـ 200-300 مم من الطبقات السابقة ويتداخلون معها على كلا الجانبين حتى يتم لحام المنطقة فوق التماس الأول تمامًا. بعد ذلك ، يتم إجراء اللحام في اتجاهات مختلفة مع طبقات قصيرة. تتمثل ميزة تقنية اللحام بالقوس اليدوي في أن منطقة اللحام تكون دائمًا ساخنة وهذا يقلل بشكل كبير من مخاطر التصدع. يتم تنفيذ التعاقب وفقًا لمبدأ مماثل (مخطط هـ)).

في حالة اللحام بالفولاذ الطري ، يبلغ سمك كل طبقة من معدن اللحام 3-5 مم ، اعتمادًا على قوة تيار اللحام. على سبيل المثال ، مع تيار اللحام 100 أمبير ، يذوب المعدن الأساسي إلى عمق 1 مم ، وتحدث تغيرات حرارية في معدن الطبقة السفلية على عمق 1-2 مم مع تكوين بنية دقيقة الحبيبات.

مع زيادة القوة الحالية حتى 200 ألف ، يحدث تغلغل المعدن على عمق يصل إلى 4 مم ، وتحدث التحولات الحرارية في الطبقات السفلية من المعدن على عمق 2-3 مم.

للحصول على بنية دقيقة الحبيبات في لحام الجذر ، يتم إجراء المعالجة الحرارية لها. للقيام بذلك ، يتم إجراء خط اللحام بطول المفصل بالكامل باستخدام قطب كهربائي ، بقطر 3 مم ، بتيار لحام 100 أمبير. قبل إجراء خط اللحام ، يتم تنظيف جذر التماس الرئيسي.

للمعالجة الحرارية للطبقات العليا من التماس ، يتم تطبيق طبقة التلدين ، سمكها 1-2 مم. نظرًا للسمك الصغير للدرز ، يتم تحقيق معدل تبريد عالي وهيكل دقيق الحبيبات. يتم تطبيق طبقة التلدين بإلكترود بقطر 5 مم عند تيار لحام 200-300 أمبير.

تقنية إنهاء التماس للحام القوسي اليدوي

في نهاية اللحام ، من الضروري لحام الحفرة بشكل صحيح. تحتوي الحفرة على أكبر كمية من الشوائب الضارة وهي منطقة تزداد فيها مخاطر التصدع. بالنظر إلى ذلك ، لا يوصى بقطع القوس على الفور عن طريق تحريك القطب بسرعة إلى الجانب. من الأفضل إيقاف حركة القطب وإطالة القوس ببطء حتى ينكسر. باستخدام تقنية اللحام هذه ، يملأ القطب المعدني الحفرة.

عند لحام الفولاذ الخفيف ، يمكن سحب الحفرة بعيدًا عن اللحام. ولكن في حالة فولاذ اللحام المعرض لتشكيل هياكل تصلب ، فإن سحب الحفرة إلى الجانب غير مسموح به بسبب زيادة احتمال التصدع. في حالة حدوث انقطاع عرضي للقوس ، أو كان من الضروري تغيير القطب ، فيجب مواصلة عملية اللحام ، مع بدء تشغيل القوس ليس فوق فوهة البركان ، ولكن أمامه ، على المعدن الأساسي الذي لم يتم لحامه بعد . ثم يتم صهر المعدن في الحفرة وتستمر عملية اللحام.

- زاوية القطب عند اللحام

- الموقع السفلي

- الترتيب العمودي

- الترتيب الأفقي

- ترتيب السقف

غالبًا ما يواجه الشخص الذي لديه رغبة في تعلم كيفية اللحام مسألة تحديد موضع اللحام الذي يجب اختياره. بعد كل شيء ، اعتمادًا على موضع وزاوية ميل القطب الذي تم اختياره ، يتم تحديد جودة وموثوقية العمل المنجز. بالنظر إلى هذا ، يجب أن يكون كل عامل لحام متخصص حالي قد طرح هذا السؤال مرة واحدة.

اللحام هو عملية تسمح لك بإنشاء اتصالات لا تنفصل بين عدة عناصر.

اللحام هو عملية تكوين اتصال متكامل بهيكل مستمر (أي إنشاء معدن صلب واحد). المصدر الرئيسي لتسخين المعادن هو قوس اللحام.

القوس هو مستقر طويل المدى التفريغ الكهربائيبين قطبين البيئة الغازيةفي ظل التوتر.

زاوية القطب عند اللحام

تحدد زاوية الميل وموضع القطب أثناء اللحام مدى سرعة ارتفاع درجة حرارة المعدن. بشكل أساسي ، يتم تثبيت القطب الكهربي بزاوية 45-90 درجة على المستوى الأفقي. ويعتبر معظم عمال اللحام أن الزاوية التي تبلغ 75 درجة هي الأكثر ملاءمة.

يعتمد القرار الأمثل في اختيار زاوية الميل على اختيار التماس المخطط للإنتاج. كلما زاد العمود الرأسي الزاوي ، كلما كان ذوبان المعدن أعمق ، وسوف يبرز التماس بدرجة أقل. هذا يرجع إلى حقيقة أن القوس يضغط على الحمام المعدني ويسمح له بالانتشار حول الحواف. عند إمالته ، يرفع القطب ، باستخدام قوة القوس ، التماس ويجعله أكثر محدبًا.

للعمل عالي الجودة ، يتم استخدام قوس قصير. إذا كان القطب عموديًا ، فإن حوضًا معدنيًا يتشكل وينتشر بسرعة إلى حد ما. لتقليل الاختراق على صفيحة رقيقة ، يتم وضع كمية محدودة من المعدن لدرز صغير. إذا تم إمساك القطب بزاوية ، فإن الحرارة سوف تهرب من الهيكل المعدني وتسمح بتقليل سرعة اللحام لتشكيل طبقات. وإذا كان منحدره أكبر من اللازم ، مواد لحاملن يسخن ، سيكون الحوض ضيقًا وسيبرز التماس وستفقد السيطرة على الحواف. بالنسبة لمعظم القطع المؤخرة المجهزة ، يمكن الحفاظ على زاوية ميل ثابتة لإنتاج خط محكم. ومع ذلك ، في بعض الحالات سيكون من الضروري تغيير موضع القطب أثناء اللحام. من أجل سد الفجوات ، سيكون من الممكن جعل المنحدر أقوى ، وإبطاء نقل المعدن وإمساك حجم التماس. ثم ارفع القطب لإكمال التماس. يتطلب الأمر تدريبًا للحفاظ على وضعية الزاوية الصحيحة. في أعمال اللحام الكهربائيتحتاج إلى الحفاظ على حالة حرة ومريحة.

يميل الهيكل ، الذي تم التخطيط لتوصيله باللحام ، إلى أن يكون موجودًا في مستويات مختلفة - وهذا يعتمد على المتطلبات التكنولوجية لأداء هذه الأعمال. موقعهم في الفضاء يعتمد بشكل مباشر وصلة ملحومةوتوجيه خط اللحام الذي يسمح لك باختيار متخصص في هذا المجال ومعرفة أفضل طريقة لحام.

يحدد موضع الحواف المكانية ، التي يتم إعدادها بشكل أساسي للتوصيل اللاحق بهيكل واحد من عينات معدنية مختلفة ، موقع اللحامات أثناء اللحام. هناك أربعة أوضاع لحام رئيسية: سفلي ، علوي ، رأسي وأفقي.

رجوع إلى الفهرس

الموقع السفلي

![]()

غالبًا ما يستخدم هذا الحكم في الحالات التي يتم فيها لحام أبسط العناصر وإذا كانت جودة الندبة المتصلة ليست ذات أهمية خاصة. يكون موقع الأجزاء المراد لحامها أفقيًا ، ويجب أن يكون القطب داخلها الوضع الرأسي.

من موقف أقليمكن إجراء أعمال اللحام على الوجهين لعنصر معدني بسمك 8 مم وكذلك من جانب واحد بسمك لا يتجاوز 4 مم. في جميع الحالات المذكورة أعلاه ، سيكون التصميم قويًا بدرجة كافية. النقاط الوحيدة التي يمكن أن تؤثر على الجودة هي:

- اختيار قطر القطب.

- حجم وسمك الأجزاء المراد لحامها ، وكذلك الفجوة بينها ؛

- تيار اللحام وقيمته.

في معظم الحالات ، يكون اللحام في الموضع السفلي الخيار الأفضلللاتصال في تصميم واحد لعناصر مختلفة في الإنتاج.

في عملية الصهر ، يتم نقل معدن القطب تحت تأثير الجاذبية الطبيعية إلى حوض لحام يقع في مستوى أفقي. العيب الوحيد في هذا الحكم هو احتمال حدوث حروق ، وفي هذا الصدد ، من الضروري ضمان الذوبان الكامل لمنع حدوثها. يمكن تنفيذ هذه المهمة بواسطة عامل لحام ليس لديه خبرة كبيرة في العمل والمؤهلات المتقدمة. مع عدم مراعاة هذا العيب الطفيف في الموضع السفلي ، فمن المنطقي إعطاء الأفضلية لهذا النوع ومحاولة استخدامه في مراحل مختلفة من تصميم أعمال اللحام.

رجوع إلى الفهرس

الترتيب العمودي

في عملية لحام التماس الرأسي ، يتدفق تجمع المعدن المنصهر تحت تأثير الجاذبية. في هذا الصدد ، يتم تنفيذه بقوس قصير من أجل الحصول على قطرات المعدن المنصهر في مركز التماس. في هذه الحالة ، يتم إزالة القطب الكهربي نفسه قليلاً من الحمام بحركات قصيرة ، مما يسمح للقطرة بالتصلب. بشكل أساسي ، يتم إجراء التوصيلات في الوضع الرأسي من الأسفل إلى الأعلى ، وفي هذه الحالة لن تسمح الحفرة السفلية المجمدة بالفعل للحمام المعدني بالانتشار.

عادة ما تكون زاوية القطب في هذه الحالة لأعلى أو لأسفل. عندما يميلها عامل اللحام لأسفل ، يكون قادرًا على رؤية كيفية توزيع البركة المعدنية على مفصل التماس. إذا كان سيتم إجراء اتصال من أعلى إلى أسفل ، يجب أولاً ضبط القطب في موضعه ، وعندما تتشكل قطرة ، قم بخفضه ببطء ، وتحدث فوهة أخرى ، ويمكن منع الانخفاض من التدفق لأسفل بسبب قوس أقصر. أفضل شيء التماس العموديلحام عند تيار منخفض بقطر قطب كهربائي يبلغ 0.4 سم ، وفي هذه الحالة يتم الحصول على حجم صغير من المعدن المنصهر في فوهة التماس.