العناصر الهيكلية للوصلات الملحومة

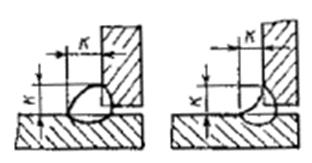

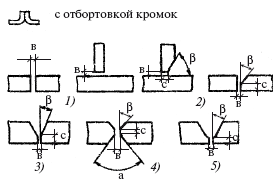

يتميز شكل حواف القطع وتجميعها للحام بثلاثة عناصر هيكلية رئيسية: الفجوة ، وتقليل الحواف وزاوية شطبة الحافة (الشكل 11).

نوع وزاوية حواف القطع ؛ تحديد كمية معدن القطب المطلوب لملء الأخدود ، وبالتالي إنتاجية اللحام. يسمح قطع الحواف على شكل X ، بالمقارنة مع الشكل V ، بتقليل حجم المعدن المترسب بمقدار 1.6-1.7 مرة. بالإضافة إلى ذلك ، يوفر هذا الأخدود قدرًا أقل من التشوه بعد اللحام. مع القطع على شكل X و V ، يتم شد الحواف من أجل التكوين الصحيح للدرز ومنع تكون الحروق.

أرز. أحد عشر.العناصر الهيكليةقطع

حواف اللحام: زاوية حواف القطع ؛ في - فجوة ق - بلادة p هي الزاوية المائلة للشطبة ؛ 1 - بدون حواف تقطيع ؛ حواف القطع الثانية لجزء واحد ؛ β - قطع على شكل حرف V ؛ 4 - قطع على شكل X ؛ 5 - U- الأخدود

يتم تحديد الفجوة أثناء التجميع للحام من خلال سمك المعادن التي يتم لحامها ، ودرجة المادة ، وطريقة اللحام ، وشكل إعداد الحافة ، وما إلى ذلك. على سبيل المثال ، يتم تحديد الفجوة الدنيا عند اللحام بدون حشو معدن صغير سماكة (تصل إلى 2 مم) أو عند اللحام بالقوس قطب كهربائي غير قابل للاستهلاكسبائك الألومنيوم. عند اللحام باستخدام قطب كهربائي قابل للاستهلاك ، تكون الفجوة عادة 0-5 مم ، وتساهم زيادة الفجوة في مقاومة المعدن أعمق.

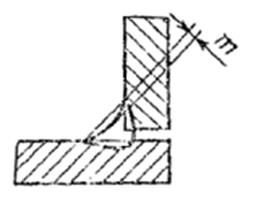

يتميز التماس المفصل الملحوم بالعناصر الهيكلية الرئيسية وفقًا للمعايير الحالية (الشكل 12).

أرز. 12.المعلمات الهندسية الرئيسية للحامات:

ه- العرض؛ ف - انتفاخ؛ ح - عمق الاختراق؛ ب - تخليص؛ ك - ساق؛ س - سمك الجزء

أسئلة الاختبار:

1. ما العناصر الهيكلية التي تميز شكل الأخدود؟

2. ما هي أشكال حواف القطع التي تعرفها؟ ماذا تعني أنواع قطع الحواف على شكل حرف V و X و U؟ ما هو الدور الذي تلعبه الفجوة في التجميع للحام؟ ما هو صغر الحواف ولماذا يتم ذلك؟ تحدث عن عناصر البناء اللحام.

الفصل 3

معلومات عامة عن الفولاذ وقابليته للحام

الفولاذ الكربوني

ينقسم الفولاذ إلى الكربون وسبائك الفولاذ. وفقًا للغرض ، يتم تمييز الفولاذ الإنشائي الذي يحتوي على نسبة من الكربون في مئات من المائة وفولاذ الأدوات الذي يحتوي على نسبة من الكربون في أعشار النسبة المئوية. أكبر حجم أعمال اللحامالمرتبطة باستخدام سبائك منخفضة الكربون ومنخفضة الفولاذ الإنشائي.

العنصر الرئيسي في كربونيالفولاذ الإنشائي هو الكربون الذي يحدد الخواص الميكانيكيةفولاذ هذه المجموعة. يتم صهر الفولاذ الكربوني بجودة عادية وجودة عالية.

ينقسم الفولاذ الكربوني ذو الجودة العادية إلى ثلاث مجموعات:

المجموعة أ - حسب الخصائص الميكانيكية ؛

المجموعة ب - بالتركيب الكيميائي ؛

المجموعة ب - حسب الخواص الميكانيكية والتركيب الكيميائي.

تصنيع الصلب بالدرجات التالية:

المجموعة أ - شارع 0 ، شارع 1 ، شارع 2 ، شارع 3 ، شارع 4 ، شارع 5 ، شارع 6 ؛

المجموعة B - BST 0 ، BST 1 ، BST 2 ، BST 3 ، BST 4 ، BST 5 ، BST 6 ؛

المجموعة B - VST 0 ، VST 1 ، VST 2 ، VST 3 ، VST 4 ، VST 5.

وفقًا لدرجة إزالة الأكسدة ، فإن الفولاذ ذي الجودة العادية له التسمية التالية: kp - الغليان ، ps - شبه هادئ ، cn - هادئ. يتم الحصول على الفولاذ المغلي الذي يحتوي على السيليكون (Si) لا يزيد عن 0.07 ٪ عن طريق إزالة الأكسدة غير الكاملة للمعدن بالمنغنيز. يتميز الفولاذ بالتوزيع غير المتكافئ الواضح للشوائب الضارة (الكبريت والفوسفور) على سمك المنتج المدلفن. يمكن أن يؤدي تركيز الكبريت المرتفع المحلي إلى تكوين شقوق التبلور في منطقة اللحام ومنطقة اللحام القريبة. يكون الفولاذ المغلي عرضة للشيخوخة في المنطقة المتأثرة بالحرارة والانتقال إلى حالة الهشاشة عند درجات الحرارة المنخفضة.

يتم الحصول على الفولاذ الهادئ عن طريق إزالة الأكسدة بالمنغنيز والألمنيوم والسيليكون ويحتوي على السيليكون (Si) على الأقل 0.12٪ ؛ يتم توزيع الكبريت والفوسفور فيه بالتساوي أكثر من الفولاذ المغلي. هذا الفولاذ أقل عرضة للشيخوخة وأقل استجابة لحرارة اللحام.

يحتل الفولاذ شبه الهادئ من حيث ميله إلى الشيخوخة موقعًا وسيطًا بين الغليان والصلب الهادئ. يتم صهر الفولاذ شبه الهادئ برقم درجة 1-5 بمحتوى طبيعي وعالي من المنجنيز ، يصل إلى حوالي 1٪. في الحالة الأخيرة ، يتم وضع الحرف G بعد رقم العلامة التجارية (على سبيل المثال ، BstZGps).

لا يتم استخدام فولاذ المجموعة أ في التصنيع الهياكل الملحومة. ينقسم فولاذ المجموعة B إلى فئتين. بالنسبة للفولاذ من الفئة الأولى ، يتم تنظيم محتوى الكربون والسيليكون والمنغنيز والحد الأقصى لمحتوى الكبريت والفوسفور والنيتروجين والزرنيخ ؛ بالنسبة للفولاذ من الفئة الثانية ، فإن المحتوى الأقصى من الكروم والنيكل والنحاس محدود أيضًا.

ينقسم فولاذ المجموعة B إلى ست فئات. يشمل التعيين الكامل للصلب العلامة التجارية ودرجة إزالة الأكسدة ورقم الفئة. على سبيل المثال ، تعني VStZGps5 ما يلي: فولاذ المجموعة ب ، العلامة التجارية StZG ، شبه هادئ ، الفئة الخامسة. تكوين الفولاذ من المجموعة ب هو نفس فولاذ الدرجات المقابلة للمجموعة ب ، الفئة الثانية. أصبح

يتم إنتاج VSt1 و VSt2 و VStZ من جميع الفئات ودرجة إزالة الأكسدة بقابلية لحام مضمونة. يتم توفير الفولاذ Bst1 و Bst2 و BstZ مع ضمان قابلية اللحام بناءً على طلب العميل.

يتم إنتاج الفولاذ الكربوني بجودة عالية وفقًا للمعايير الحالية. يحتوي الفولاذ على نسبة منخفضة من الكبريت. الانحراف المسموح به للكربون (0.03-0.04٪). يمكن أن يكون الفولاذ المحتوي على نسبة كربون تصل إلى 0.20٪ شامل الغليان (kp) وشبه الهادئ (ps) والهدوء (sp). أصبح الباقي - الهدوء فقط. بالنسبة للفولاذ الهادئ اللاحق ، لا يتم وضع الأحرف "س" بعد الأرقام. يتم استخدام الفولاذ الكربوني عالي الجودة لتصنيع الهياكل في حالة المدلفن على الساخن وفي حجم أصغر بعد التطبيع والتبريد بالتلطيف.

يتم تقسيم الفولاذ الكربوني ، وفقًا للمعايير الحالية ، إلى ثلاث فئات فرعية: فولاذ منخفض الكربون بمحتوى كربون يصل إلى 0.25٪ ؛ كربون متوسط مع محتوى كربون (0.25 - 0.60٪) وكربون مرتفع مع محتوى كربون يزيد عن 0.60٪.

في الهياكل الملحومة ، يتم استخدامها بشكل أساسي منخفضة الفولاذ الكربوني.

في إنتاج اللحاممهم جدا هو مفهوم قابلية لحام المعادن المختلفة.

قابلية اللحام هي قدرة المعدن أو مجموعة من المعادن على تكوين وصلات ، باستخدام تقنية اللحام المعمول بها ، والتي تلبي المتطلبات التي يحددها تصميم المنتج وتشغيله.

من خلال قابلية اللحام ، يتم تقسيم الفولاذ الكربوني بشكل مشروط إلى أربع مجموعات: I - ملحومة جيدًا ، مع محتوى كربون يصل إلى 0.25٪ ؛ II - قابل للحام بشكل مرضٍ ، ويحتوي على نسبة كربون تتراوح من 0.25 إلى 0.35٪ ، أي للحصول على جودة عالية وصلات ملحومةتتطلب أجزاء من هذا الفولاذ الالتزام الصارم بظروف اللحام ، ومواد حشو خاصة ، وظروف درجة حرارة معينة ، وفي بعض الحالات - التدفئة والمعالجة الحرارية ؛ III - قابلية اللحام المحدودة ، مع محتوى الكربون من 0.35 إلى 0.45 ٪ ، للحصول على وصلات ملحومة عالية الجودة تتطلب تسخينًا إضافيًا أو معالجة حرارية أولية أو لاحقة ؛ IV - ملحومة بشكل سيئ ، مع محتوى كربوني يزيد عن 0.45 ٪ ، أي أن اللحامات عرضة للتكسير ، ويتم تقليل خصائص الوصلات الملحومة ، وعادة لا يتم استخدام فولاذ هذه المجموعة لتصنيع الهياكل الملحومة.

يتم لحام جميع الفولاذ منخفض الكربون جيدًا بواسطة طرق اللحام الانصهار الحالية. ضمان قوة متساوية للمفصل الملحوم لا يسبب صعوبات. تتميز اللحامات بمقاومة مرضية لتشكيل شقوق التبلور. هذا بسبب محتوى الكربون المنخفض. ومع ذلك ، في الفولاذ المحتوي على الكربون عند الحد الأعلى ، تزداد احتمالية التكسير البارد ، خاصة مع زيادة معدل التبريد (زيادة سمك المعدن ، اللحام عند درجات حرارة منخفضة ، اللحام مع طبقات صغيرة ، إلخ). في ظل هذه الظروف ، يتم منع ظهور التشققات بالتسخين المسبق إلى 120-200 درجة مئوية.

سبائك الفولاذ

تنقسم سبائك الفولاذ إلى فئات فرعية: سبائك منخفضة ومتوسطة وعالية. سبائك الصلب منخفض- هو صلب مخلوط بعنصر واحد عندما لا يزيد محتواه عن 2٪ (حسب الحد الأعلى) أو عدة عناصر بمحتوى إجمالي 3.5٪ (حسب الحد الأعلى). سبيكة فولاذية متوسطة - مخلوطة بعنصر واحد لا يتجاوز محتواها 8٪ (الحد الأعلى) أو عدة عناصر بمحتواها الإجمالي ، كقاعدة عامة ، لا تزيد عن 12٪ (الحد الأعلى). السبائك العالية عبارة عن فولاذ بمحتوى إجمالي من عناصر السبائك لا يقل عن 10٪ (الحد الأعلى) ، مع محتوى واحد منهم لا يقل عن 8٪ (الحد الأدنى) ، مع محتوى حديد يزيد عن 45٪.

يتم وضع علامات على جميع أنواع الفولاذ الإنشائي المسبوك من نفس النوع (الجدول 1). يشير أول رقمين إلى محتوى الكربون في المئات من النسبة المئوية ، والحروف هي رمز عناصر صناعة السبائك ، ويشير الرقم بعد الحرف إلى محتوى عنصر صناعة السبائك بالنسبة المئوية ، ولا يتم وضع المحتوى الذي يساوي 1٪ أو أقل يشير الحرف "A" في نهاية العلامة التجارية إلى أن الفولاذ عالي الجودة ويحتوي على نسبة منخفضة من الكبريت والفوسفور.

العناصر الرئيسية التي تؤثر على خصائص الفولاذ هي الكربون والمنغنيز والسيليكون.

يؤدي الكربون مع زيادة محتواه من الفولاذ إلى زيادة القوة والصلابة وانخفاض الليونة. تتسبب أكسدة الكربون أثناء اللحام في تكوين عدد كبير من مسام الغاز.

الصفحة الحالية: 2 (إجمالي الكتاب يحتوي على 17 صفحة) [مقتطف قراءة يمكن الوصول إليه: 12 صفحة]

المفاصل والأطراف الملحومة

1. الأنواع الرئيسية للمفاصل الملحومة

الوصلة الملحومة هي وصلة دائمة للأجزاء المصنوعة بواسطة اللحام. في الهياكل المعدنيةتوجد الأنواع الرئيسية التالية من الوصلات الملحومة: المؤخرة ، اللفة ، نقطة الإنطلاق ، الزاوية والنهاية (الشكل 7).

بعقب- هذا هو مفصل ملحوم لعنصرين متجاورين مع أسطح نهائية.

تداخل- وصلة ملحومة تكون فيها العناصر الملحومة متوازية وتتداخل جزئيًا مع بعضها البعض.

أرز. 7. المفاصل الملحومة: أ - بعقب ؛ ب- تداخل؛ في- نهاية؛ جي- الزاوي د- نقطة الإنطلاق

تافروفو- وصلة ملحومة تلتقي فيها نهاية أحد العناصر بزاوية ويتم لحامها بالسطح الجانبي لعنصر آخر.

الزاوي- مفصل ملحوم من عنصرين يقعان بزاوية ويلحمان عند تقاطع حوافهما.

نهاية- وصلة ملحومة تكون فيها الأسطح الجانبية للعناصر الملحومة متجاورة.

أسئلة الاختبار:

1. ما هو المفصل الملحوم الذي يسمى المفصل التناكبي؟

2. ما هو الفرق بين مفصل الورك ومفصل الحضن؟

3. ما يسمى الوصلة الملحومة نقطة الإنطلاق؟

4. ما هو مختلف مجمعةمن نهاية؟

2. تصنيف وتعيين اللحامات

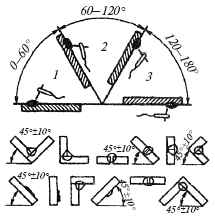

لحام الشق- هذا جزء من وصلة ملحومة تكونت نتيجة تبلور المعدن المنصهر أو نتيجة تشوه البلاستيك أثناء اللحام بالضغط ، أو مزيج من التبلور والتشوه. يمكن أن تكون اللحامات بعقب وشرائح. بعقبهو لحام مفصل بعقب. الزاويهو فيليه ، حضن أو المفاصل المحملة. يتم أيضًا تقسيم اللحامات وفقًا لموقعها في الفضاء (وفقًا للمعايير الحالية): أقل - H وفي القارب - L ، شبه أفقي - Pg ، أفقي - G ، شبه عمودي - Pv ، عمودي - V ، شبه - سقف - ص ، سقف - ف (الشكل ثمانية).

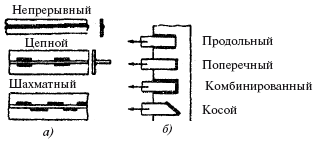

طول اللحامات يميز بين المستمر (المستمر) والمتقطع. يمكن أن تكون اللحامات المتقطعة سلسلة أو متداخلة (الشكل 9 ، أ).

أرز. ثمانية. أهم أحكام اللحام وتسمياتها: 1 - أدنى؛ 2 - عمودي أو أفقي على سطح عمودي ؛ 3 - السقف

أرز. تسع. تصنيف اللحام: أ- بالطول ب- بالنسبة لاتجاه الجهود الحالية

فيما يتعلق باتجاه القوى المؤثرة ، تنقسم اللحامات إلى طولية وعرضية ومشتركة ومائلة (الشكل 9 ، ب).

وفقًا لشكل السطح الخارجي ، يمكن جعل اللحامات التناكبية طبيعية (مسطحة) أو محدبة أو مقعرة (الشكل 10). المفاصل التي تكونت من طبقات محدبة تعمل بشكل أفضل تحت الأحمال الساكنة. ومع ذلك ، يؤدي التدفق المفرط إلى الاستهلاك المفرط لمعدن القطب ، وبالتالي ، فإن اللحامات المحدبة غير اقتصادية. تعمل اللحامات المسطحة والمقعرة بشكل أفضل في ظل الأحمال الديناميكية والمتناوبة ، حيث لا يوجد انتقال حاد من المعدن الأساسي إلى اللحام. خلاف ذلك ، يتم إنشاء تركيز للضغوط ، والذي يمكن أن يبدأ منه تدمير المفصل الملحوم.

أرز. عشرة. تصنيف اللحامات حسب شكل السطح الخارجي

حسب ظروف العمل وصلة ملحومةأثناء تشغيل المنتج ، يتم تقسيم اللحامات إلى عمال ، يدركون الأحمال مباشرة ، وربط (رابط) ، مخصص فقط لتثبيت أجزاء أو أجزاء من المنتج. يشار إلى خيوط التعادل بشكل أكثر شيوعًا بالخيوط غير العاملة. في تصنيع المنتجات الحرجة ، تتم إزالة الانتفاخ على طبقات العمل باستخدام المثاقب الهوائية أو القواطع الخاصة أو لهب موقد قوس الأرجون (التنعيم).

يتم تنظيم الأنواع الرئيسية والعناصر الهيكلية والأبعاد والشروط لتعيين الوصلات الملحومة المصنوعة بواسطة طرق اللحام الأكثر شيوعًا وفقًا للمعايير. في هذه المعايير ، يتم تحديد أنواع الوصلات الملحومة حسب نوع الوصلة الملحومة وشكل الحواف المحضرة ونوع اللحام المصنوع.

بغض النظر عن طريقة اللحام ، يتم تصوير التماس المرئي تقليديًا على أنه خط رئيسي صلب ، والخط غير المرئي كخط متقطع.

اعتمدت المعايير رمزًا أبجديًا رقميًا لدرزات الوصلات الملحومة. يشير جزء الحرف إلى نوع الوصلة الملحومة: C - بعقب ، U - زاوية ، T - tee ، H - تداخل. الأرقام هي الرقم التسلسلي لنوع التماس في هذه المواصفة القياسية.

رموز طرق اللحام الرئيسية هي كما يلي:

P - لحام القوس اليدوي (عصا القطب) ؛

EL - لحام شعاع الإلكترون ؛

F - لحام القوس المغمور ؛

PL - لحام البلازما والبلازما الدقيقة ؛

UE - اللحام بالغاز النشط (أو خليط من النشط والخامل

غازات ، قطب كهربائي مستهلك) ؛

IP - اللحام بغاز خامل بقطب كهربائي قابل للاستهلاك ؛ IN - اللحام بغاز خامل بقطب كهربائي غير قابل للاستهلاك ؛ ز- اللحام بالغاز.

أسئلة الاختبار:

1. ما يسمى اللحام؟

2. ما أنواع اللحامات هل تعرف؟

3. ما هي المفاصل التي تنطبق عليها لحامات الشرائح؟

4. كيف يتم تصنيف اللحامات حسب موقعها في الفضاء؟

5. كيف يتم تقسيم اللحامات بالنسبة لاتجاه القوى العاملة؟

6. كيف تصنف اللحامات حسب شكل السطح الخارجي؟ لماذا يتم إنشاء الصور والتسميات الشرطية للوصلات الملحومة في الرسومات؟

7. ما هي الحروف التي تشير إلى الأنواع الرئيسية للوصلات الملحومة؟

8. أعط أمثلة على رموز طرق اللحام.

3. العناصر الهيكلية للوصلات الملحومة

يتميز شكل حواف القطع وتجميعها للحام بثلاثة عناصر هيكلية رئيسية: الفجوة ، وتقليل الحواف وزاوية شطبة الحافة (الشكل 11).

نوع وزاوية حواف القطع ؛ تحديد كمية معدن القطب المطلوب لملء الأخدود ، وبالتالي إنتاجية اللحام. يسمح قطع الحواف على شكل X ، بالمقارنة مع الشكل V ، بتقليل حجم المعدن المترسب بمقدار 1.6-1.7 مرة. بالإضافة إلى ذلك ، يوفر هذا الأخدود قدرًا أقل من التشوه بعد اللحام. مع القطع على شكل X و V ، يتم شد الحواف من أجل التكوين الصحيح للدرز ومنع تكون الحروق.

أرز. أحد عشر. العناصر الهيكلية للقطع

حواف اللحام: زاوية حواف القطع ؛ في - فجوة ق - بلادة p هي الزاوية المائلة للشطبة ؛ 1 - بدون حواف تقطيع ؛ حواف القطع الثانية لجزء واحد ؛ β - قطع على شكل حرف V ؛ 4 - قطع على شكل X ؛ 5 - U- الأخدود

يتم تحديد الفجوة أثناء تجميع اللحام من خلال سماكة المعادن التي يتم لحامها ، ودرجة المادة ، وطريقة اللحام ، وشكل إعداد الحافة ، وما إلى ذلك. على سبيل المثال ، يتم تعيين الحد الأدنى للفجوة عند اللحام بدون حشو المعدن سُمك صغير (حتى 2 مم) أو عند اللحام بالقوس باستخدام قطب كهربائي غير قابل للاستهلاك من سبائك الألومنيوم. عند اللحام باستخدام قطب كهربائي قابل للاستهلاك ، تكون الفجوة عادة 0-5 مم ، وتساهم زيادة الفجوة في مقاومة المعدن أعمق.

يتميز التماس المفصل الملحوم بالعناصر الهيكلية الرئيسية وفقًا للمعايير الحالية (الشكل 12).

أرز. 12. المعلمات الهندسية الرئيسية للحامات:

ه - العرض؛ ف - انتفاخ؛ ح - عمق الاختراق؛ ب - تخليص؛ ك - ساق؛ س - سمك الجزء

أسئلة الاختبار:

1. ما العناصر الهيكلية التي تميز شكل الأخدود؟

2. ما هي أشكال حواف القطع التي تعرفها؟ ماذا تعني أنواع قطع الحواف على شكل حرف V و X و U؟ ما هو الدور الذي تلعبه الفجوة في التجميع للحام؟ ما هو صغر الحواف ولماذا يتم ذلك؟ وصف العناصر الهيكلية للحام.

معلومات عامة عن الفولاذ وقابليته للحام

1. الكربون الصلب

ينقسم الفولاذ إلى الكربون وسبائك الفولاذ. وفقًا للغرض ، يتم تمييز الفولاذ الإنشائي الذي يحتوي على نسبة من الكربون في مئات من المائة وفولاذ الأدوات الذي يحتوي على نسبة من الكربون في أعشار النسبة المئوية. يرتبط الحجم الأكبر من أعمال اللحام باستخدام الفولاذ الإنشائي منخفض الكربون ومنخفض السبائك.

العنصر الرئيسي في كربونيالفولاذ الإنشائي هو الكربون الذي يحدد الخصائص الميكانيكية للفولاذ في هذه المجموعة. يتم صهر الفولاذ الكربوني بجودة عادية وجودة عالية.

ينقسم الفولاذ الكربوني ذو الجودة العادية إلى ثلاث مجموعات:

المجموعة أ - حسب الخصائص الميكانيكية ؛

المجموعة ب - بالتركيب الكيميائي ؛

المجموعة ب - حسب الخواص الميكانيكية والتركيب الكيميائي.

تصنيع الصلب بالدرجات التالية:

المجموعة أ - شارع 0 ، شارع 1 ، شارع 2 ، شارع 3 ، شارع 4 ، شارع 5 ، شارع 6 ؛

المجموعة B - BST 0 ، BST 1 ، BST 2 ، BST 3 ، BST 4 ، BST 5 ، BST 6 ؛

المجموعة B - VST 0 ، VST 1 ، VST 2 ، VST 3 ، VST 4 ، VST 5.

وفقًا لدرجة إزالة الأكسدة ، فإن الفولاذ ذي الجودة العادية له التسمية التالية: kp - الغليان ، ps - شبه هادئ ، cn - هادئ. يتم الحصول على الفولاذ المغلي الذي يحتوي على السيليكون (Si) لا يزيد عن 0.07 ٪ عن طريق إزالة الأكسدة غير الكاملة للمعدن بالمنغنيز. يتميز الفولاذ بالتوزيع غير المتكافئ الواضح للشوائب الضارة (الكبريت والفوسفور) على سمك المنتج المدلفن. يمكن أن يؤدي تركيز الكبريت المرتفع المحلي إلى تكوين شقوق التبلور في منطقة اللحام ومنطقة اللحام القريبة. يكون الفولاذ المغلي عرضة للشيخوخة في المنطقة المتأثرة بالحرارة والانتقال إلى حالة الهشاشة عند درجات الحرارة المنخفضة.

يتم الحصول على الفولاذ الهادئ عن طريق إزالة الأكسدة بالمنغنيز والألمنيوم والسيليكون ويحتوي على السيليكون (Si) على الأقل 0.12٪ ؛ يتم توزيع الكبريت والفوسفور فيه بالتساوي أكثر من الفولاذ المغلي. هذا الفولاذ أقل عرضة للشيخوخة وأقل استجابة لحرارة اللحام.

يحتل الفولاذ شبه الهادئ من حيث ميله إلى الشيخوخة موقعًا وسيطًا بين الغليان والصلب الهادئ. يتم صهر الفولاذ شبه الهادئ برقم درجة 1-5 بمحتوى طبيعي وعالي من المنجنيز ، يصل إلى حوالي 1٪. في الحالة الأخيرة ، يتم وضع الحرف G بعد رقم العلامة التجارية (على سبيل المثال ، BstZGps).

لا يتم استخدام فولاذ المجموعة أ لتصنيع الهياكل الملحومة. ينقسم فولاذ المجموعة B إلى فئتين. بالنسبة للفولاذ من الفئة الأولى ، يتم تنظيم محتوى الكربون والسيليكون والمنغنيز والحد الأقصى لمحتوى الكبريت والفوسفور والنيتروجين والزرنيخ ؛ بالنسبة للفولاذ من الفئة الثانية ، فإن المحتوى الأقصى من الكروم والنيكل والنحاس محدود أيضًا.

ينقسم فولاذ المجموعة B إلى ست فئات. يشمل التعيين الكامل للصلب العلامة التجارية ودرجة إزالة الأكسدة ورقم الفئة. على سبيل المثال ، تعني VStZGps5 ما يلي: فولاذ المجموعة ب ، العلامة التجارية StZG ، شبه هادئ ، الفئة الخامسة. تكوين الفولاذ من المجموعة ب هو نفس فولاذ الدرجات المقابلة للمجموعة ب ، الفئة الثانية. أصبح

يتم إنتاج VSt1 و VSt2 و VStZ من جميع الفئات ودرجة إزالة الأكسدة بقابلية لحام مضمونة. يتم توفير الفولاذ Bst1 و Bst2 و BstZ مع ضمان قابلية اللحام بناءً على طلب العميل.

يتم إنتاج الفولاذ الكربوني بجودة عالية وفقًا للمعايير الحالية. يحتوي الفولاذ على نسبة منخفضة من الكبريت. الانحراف المسموح به للكربون (0.03-0.04٪). يمكن أن يكون الفولاذ المحتوي على نسبة كربون تصل إلى 0.20٪ شامل الغليان (kp) وشبه الهادئ (ps) والهدوء (sp). أصبح الباقي - الهدوء فقط. بالنسبة للفولاذ الهادئ اللاحق ، لا يتم وضع الأحرف "س" بعد الأرقام. يتم استخدام الفولاذ الكربوني عالي الجودة لتصنيع الهياكل في حالة المدلفن على الساخن وفي حجم أصغر بعد التطبيع والتبريد بالتلطيف.

يتم تقسيم الفولاذ الكربوني ، وفقًا للمعايير الحالية ، إلى ثلاث فئات فرعية: فولاذ منخفض الكربون بمحتوى كربون يصل إلى 0.25٪ ؛ كربون متوسط مع محتوى كربون (0.25 - 0.60٪) وكربون مرتفع مع محتوى كربون يزيد عن 0.60٪.

في الهياكل الملحومة ، يتم استخدام الفولاذ منخفض الكربون بشكل أساسي.

في إنتاج اللحام ، يعتبر مفهوم قابلية اللحام للعديد من المعادن مهمًا جدًا.

قابلية اللحام هي قدرة المعدن أو مجموعة من المعادن على تكوين وصلات ، باستخدام تقنية اللحام المعمول بها ، والتي تلبي المتطلبات التي يحددها تصميم المنتج وتشغيله.

من خلال قابلية اللحام ، يتم تقسيم الفولاذ الكربوني بشكل مشروط إلى أربع مجموعات: I - ملحومة جيدًا ، مع محتوى كربون يصل إلى 0.25٪ ؛ II - ملحومة بشكل مرض ، مع محتوى كربوني من 0.25 إلى 0.35٪ ، أي للحصول على وصلات ملحومة عالية الجودة لأجزاء من هذا الفولاذ ، والالتزام الصارم بشروط اللحام ، ومواد الحشو الخاصة ، وظروف درجة حرارة معينة ، وفي بعض الحالات - التدفئة ، المعالجة الحرارية III - قابلية اللحام المحدودة ، مع محتوى الكربون من 0.35 إلى 0.45 ٪ ، للحصول على وصلات ملحومة عالية الجودة تتطلب تسخينًا إضافيًا أو معالجة حرارية أولية أو لاحقة ؛ IV - ملحومة بشكل سيئ ، مع محتوى كربوني يزيد عن 0.45 ٪ ، أي أن اللحامات عرضة للتكسير ، ويتم تقليل خصائص الوصلات الملحومة ، وعادة لا يتم استخدام فولاذ هذه المجموعة لتصنيع الهياكل الملحومة.

يتم لحام جميع الفولاذ منخفض الكربون جيدًا بواسطة طرق اللحام الانصهار الحالية. ضمان قوة متساوية للمفصل الملحوم لا يسبب صعوبات. تتميز اللحامات بمقاومة مرضية لتشكيل شقوق التبلور. هذا بسبب محتوى الكربون المنخفض. ومع ذلك ، في الفولاذ المحتوي على الكربون عند الحد الأعلى ، تزداد احتمالية التكسير البارد ، خاصة مع زيادة معدل التبريد (زيادة سمك المعدن ، اللحام عند درجات حرارة منخفضة ، اللحام مع طبقات صغيرة ، إلخ). في ظل هذه الظروف ، يتم منع ظهور التشققات بالتسخين المسبق إلى 120-200 درجة مئوية.

2. سبائك الصلب

تنقسم سبائك الفولاذ إلى فئات فرعية: سبائك منخفضة ومتوسطة وعالية. الصلب منخفض السبائك عبارة عن فولاذ مخلوط بعنصر واحد لا يتجاوز محتواه 2٪ (الحد الأعلى) أو بعدة عناصر بمحتوى إجمالي 3.5٪ (الحد الأعلى). سبيكة فولاذية متوسطة - مخلوطة بعنصر واحد لا يتجاوز محتواها 8٪ (الحد الأعلى) أو عدة عناصر بمحتواها الإجمالي ، كقاعدة عامة ، لا تزيد عن 12٪ (الحد الأعلى). السبائك العالية عبارة عن فولاذ بمحتوى إجمالي من عناصر السبائك لا يقل عن 10٪ (الحد الأعلى) ، مع محتوى واحد منهم لا يقل عن 8٪ (الحد الأدنى) ، مع محتوى حديد يزيد عن 45٪.

يتم وضع علامات على جميع أنواع الفولاذ الإنشائي المسبوك من نفس النوع (الجدول 1). يشير أول رقمين إلى محتوى الكربون في المئات من النسبة المئوية ، والحروف هي رمز عناصر صناعة السبائك ، ويشير الرقم بعد الحرف إلى محتوى عنصر صناعة السبائك بالنسبة المئوية ، ولا يتم وضع المحتوى الذي يساوي 1٪ أو أقل يشير الحرف "A" في نهاية العلامة التجارية إلى أن الفولاذ عالي الجودة ويحتوي على نسبة منخفضة من الكبريت والفوسفور.

العناصر الرئيسية التي تؤثر على خصائص الفولاذ هي الكربون والمنغنيز والسيليكون.

يؤدي الكربون مع زيادة محتواه من الفولاذ إلى زيادة القوة والصلابة وانخفاض الليونة. تتسبب أكسدة الكربون أثناء اللحام في تكوين عدد كبير من مسام الغاز.

الجدول 1

رمز للعناصر التركيب الكيميائيفي المعادن الأساسية وسلك القطب

يزيد المنغنيز من قوة التأثير وهشاشة الفولاذ الباردة ، كونه مزيلًا جيدًا للأكسدة ؛ يساعد على تقليل محتوى الأكسجين في الفولاذ. عندما يكون محتوى المنجنيز في الفولاذ أكثر من 1.5٪ ، تتدهور قابلية اللحام ، حيث تزداد صلابة الفولاذ ، وتتشكل الهياكل المتصلبة ، وقد تظهر تشققات.

يتم إدخال السيليكون في الفولاذ كمزيل للأكسدة. مع محتوى السيليكون الذي يزيد عن 1 ٪ ، تتدهور قابلية اللحام للفولاذ ، حيث تظهر أكاسيد مقاومة للحرارة ، مما يؤدي إلى ظهور شوائب الخبث. يصبح اللحام هشًا.

يقلل الكروم الذي يحتوي على نسبة كبيرة من الفولاذ من قابلية اللحام بسبب تكوين أكاسيد مقاومة للحرارة وهياكل تصلب.

يزيد النيكل من قوة التماس وليونة ولا يضعف من قابلية اللحام.

الألمنيوم هو مادة فعالة لإزالة الأكسدة من الفولاذ ، ويزيد من مقاومة التقشر.

يزيد التنغستن من القوة والصلابة في درجات الحرارة المرتفعة ويضعف قابلية اللحام ويتأكسد بشدة.

يعيق الفاناديوم اللحام ، وهو شديد التأكسد ، ويتطلب إدخال مزيلات الأكسدة النشطة في منطقة الانصهار.

يحسن النحاس قابلية اللحام ، ويزيد من قوة وصلابة الفولاذ ومقاومة التآكل.

يؤدي الكبريت إلى تكوين شقوق ساخنة.

يتسبب الفسفور في حدوث تشققات باردة أثناء اللحام.

كقاعدة عامة ، تؤدي زيادة مستوى صناعة السبائك وقوة الفولاذ إلى تدهور قابليتها للحام. الدور الأساسي في التأثير على خصائص الفولاذ ينتمي للكربون. يمكن أن تكون مساهمة كل عنصر في صناعة السبائك مرتبطة بمساهمة الكربون. على هذا الأساس ، يمكن الحكم على قابلية لحام سبائك الفولاذ من خلال معامل تكافؤ الكربون للعديد من العناصر.

يتم تقليل تكوين الشقوق الباردة عن طريق اختيار طريقة عقلانية وتقنية اللحام والتسخين المسبق وتقليل محتوى الهيدروجين في الوصلة الملحومة وتطبيق التقسية بعد اللحام.

العناصر التي تسبب حدوث التشققات الساخنة هي الكبريت في المقام الأول ، ثم الكربون ، والفوسفور ، والسيليكون ، إلخ. العناصر التي تزيد من مقاومة المفاصل ضد التشققات وتحييد تأثير الكبريت هي المنغنيز ، والأكسجين ، والتيتانيوم ، والكروم ، والفاناديوم.

يمكن تحقيق الوقاية من التشقق الساخن عن طريق تقليل عدد اللحامات وتركيزها ، واختيار الشكل الأمثل للأخاديد ، والقضاء على صلابة التثبيت المفرطة ، والتسخين المسبق ، واستخدام قطب كهربائي يحتوي على نسبة منخفضة من الكربون والسيليكون.

يتم لحام الفولاذ منخفض السبائك جيدًا بجميع طرق اللحام بالانصهار. إن الحصول على وصلة ملحومة متساوية القوة أثناء اللحام ، وخاصة الفولاذ المقوى بالحرارة ، يسبب بعض الصعوبات ويتطلب أساليب تكنولوجية معينة. في المناطق البعيدة عن منطقة درجات الحرارة المرتفعة ، يحدث تشوه بلاستيكي بارد. عندما يتم تطبيق الطبقات اللاحقة ، تصبح هذه المناطق مناطق من شيخوخة الإجهاد ، مما يؤدي إلى انخفاض في البلاستيك وزيادة خصائص قوة المعدن ، وبالتالي إلى ظهور محتمل للشقوق الباردة. في الفولاذ الذي يحتوي على الكربون في الحد الأعلى وكمية متزايدة من المنغنيز والكروم ، تزداد احتمالية التكسير البارد (خاصة مع زيادة معدل التبريد). يتيح التسخين المسبق والمعالجة الحرارية اللاحقة إزالة ضغوط اللحام المتبقية والحصول على الخصائص الميكانيكية اللازمة للوصلات الملحومة من الفولاذ منخفض السبائك.

من حيث القابلية للقطع ، يتم تقسيم سبائك الفولاذ إلى أربع مجموعات متشابهة مع القيمة المقابلة لمؤشر مكافئ الكربون.

أسئلة الاختبار:

1. ما هي مجموعات الفولاذ الكربوني العادي المقسم إلى نوعية؟

2. كيف يصنف الفولاذ ذو الجودة العادية حسب درجة الأكسدة؟

3. ما هي مجموعة الفولاذ المستخدمة في تصنيع الهياكل الملحومة ولماذا؟

4. ما يسمى قابلية لحام الفولاذ؟

5. ما هي مجموعات الفولاذ الكربوني مقسمة حسب قابلية اللحام؟

6. وصف المجموعة الثالثة من الفولاذ من حيث قابلية اللحام.

7. ما الذي يسبب تكون التشققات الباردة؟

8. ما هو الفرق بين سبائك الفولاذ والفولاذ الكربوني؟

9. ما هو اسم سبائك الصلب عالية الجودة؟

10. ما هي الشوائب في الفولاذ التي تعتبر ضارة؟

11. كيف يؤثر المنغنيز على خواص الفولاذ؟

12. لماذا يتم إدخال السيليكون والألمنيوم في تكوين الفولاذ؟

13. ما الذي يسبب التشققات الساخنة في الفولاذ؟

14. ما هي الإجراءات التي يمكن اتخاذها لمنع تكون الشقوق الساخنة في الفولاذ؟

القسم الثاني

لحام القوس

الأسس النظرية لحام اللحام

1. قوس اللحام وجوهر العمليات التي تحدث فيه

تتميز حالة أي مادة بعلاقة الجزيئات والذرات. هناك ثلاث حالات أساسية: الصلبة والسائلة والغازية. في كل حالة ، ستكون المسافة بين الجزيئات مختلفة. في الحالة الصلبة والسائلة ، تكون المسافات بين الجزيئات صغيرة جدًا ، وهو ما يفسر انخفاض انضغاط هذه المواد واسمها الشائع - "الحالة المكثفة". في الغازات ، تكون المسافة بين الجزيئات أكبر بكثير ، لذا يمكن ضغطها بسهولة نسبيًا تحت تأثير الضغط الخارجي. هذا ما يفسر الاختلاف في التوصيل الكهربائي للغازات والمواد في حالة التكثيف. في المواد الصلبة والسائلة ، تفقد الإلكترونات المتطرفة ، البعيدة عن نواة ذراتها ، ارتباطها بالنواة وتتحرك بحرية عبر المادة. تسمى هذه الإلكترونات الحرة إلكترونات التوصيل وهي ناقلات حالية في الموصل. في الغازات ، تنجذب الإلكترونات إلى نواتها فقط ، وبالتالي ، في ظل الظروف العادية ، لا تقوم الغازات بتوصيل التيار ، ولكن في القوس الكهربائيتتأين الغازات وتكتسب الموصلية الكهربائية.

قوس اللحام هو تفريغ تيار كهربائي في البيئة الغازيةبين الموصلات الصلبة أو السائلة المنشطة (الأقطاب) ، وهو مصدر مركّز للحرارة ويستخدم لصهر المعدن أثناء اللحام.

يتم نقل الشحنات الكهربائية في قوس اللحام بواسطة الجسيمات المشحونة - الإلكترونات ، وكذلك الأيونات الموجبة والسالبة الشحنة. تسمى العملية التي تتشكل بها الأيونات الموجبة والسالبة في الغاز بالتأين ، ويطلق على هذا الغاز اسم التأين. يبدأ اشتعال القوس الكهربائي أثناء اللحام الكهربائي القابل للاستهلاك بدائرة قصيرة للقطب الكهربائي بالمعدن الأساسي. بسبب خشونة سطح الأقطاب الكهربائية ، يحدث التلامس أثناء دائرة كهربائية قصيرة في أقسام بارزة منفصلة ، والتي تذوب على الفور تحت تأثير الحرارة المنبعثة ، وتشكل جسرًا سائلًا بين المعدن الأساسي والإلكترود. عندما يتم سحب القطب ، يمتد العبور السائل ، ويقل المقطع العرضي ، وتزيد المقاومة الكهربائية ودرجة الحرارة. عندما يصل المعدن المنصهر للجسر إلى نقطة الغليان ، يتأين بخار المعدن بسهولة ويحدث قوس. يستمر حدوث القوس لجزء من الثانية.

يسمى احتراق القوس بين القطب والمنتج في الهواء بالقوس الحر. يتكون القوس الحر (الشكل 13) من ثلاث مناطق: منطقة الكاثود مع بقعة كاثود تعمل على انبعاث (خروج) الإلكترونات ؛ أنود مع بقعة أنود قصفها شعاع إلكتروني ، وعمود قوس ، والذي يحتل موقعًا وسيطًا بين مناطق القطب السالب والأنود.

أرز. ثلاثة عشر. مخطط هيكل القوس الحر: 1 - قطب كهربائي 2 - المنطقة الكاثودية 3 - عمود القوس 4 - منطقة الأنود 5 - المنتج؛ / d - طول القوس (المسافة بين نهاية القطب الكهربائي وسطح حوض اللحام)

تصل درجة الحرارة في منطقة العمود القوسي أثناء اللحام إلى 6000-7000 درجة مئوية ، اعتمادًا على الكثافة تيار اللحام. تصنف أقواس اللحام:

وفقًا للأقطاب الكهربائية المستخدمة - قوس به قطب كهربائي قابل للاستهلاك وقطب كهربائي غير قابل للاستهلاك ؛

وفقًا لدرجة ضغط القوس - القوس الحر والمضغوط ؛

وفقًا لمخطط توريد اللحام الحالي - قوس للعمل المباشر وغير المباشر ؛

حسب نوع التيار - القوس التيار المتناوب(أحادي الطور وثلاث مراحل) وقوس التيار المباشر;

بواسطة قطبية DC - قوس على قطبية مباشرة وقوس على قطبية معكوسة ؛

وفقًا لنوع خاصية الجهد الحالي الساكن - قوس ذو خاصية هبوط وصلب ومتزايد (الشكل 14).

يسمى القوس "قصير" إذا كان طوله 2-4 مم. طول القوس "الطبيعي" 4-6 ملم. يسمى القوس الذي يزيد طوله عن 6 مم "طويل".

أرز. أربعة عشرة. خاصية الجهد الحالي الثابت للقوس بشكل عام

أسئلة الاختبار:

1. قم بتسمية الحالات الثلاث الرئيسية للمادة وكيف تختلف.

2. لماذا الغازات في الظروف العادية لا توصل الكهرباء؟

3. ما يسمى لحام القوس؟

4. كيف يتم نقل الشحنات الكهربائية في قوس اللحام؟

5. أخبرنا عن بدء القوس.

6. أخبرنا عن هيكل القوس الحر.

7. أخبرنا عن تصنيف أقواس اللحام.

8. ما هي الأقواس التي تسمى "قصير" و "عادي" و "طويل"؟

تظهر العناصر الهيكلية للدرزات في الشكل 13. وفقًا لمهمة رمز الوصلة الملحومة ، تم تنفيذ C17. تحتوي العناصر الهيكلية على منظر للحواف المعدة للأجزاء المراد لحامها وتنفيذ اللحام نفسه.

يتم تقسيم اللحامات وفقًا لموقعها في الفضاء ، وقد تم تحديد تسمياتها في معيار GOST 11969-79 وهي مقسمة إلى أجزاء: - أقل - ني ؛ في القارب - لام ؛ شبه أفقي - Pg ؛ أفقي - G ؛ شبه عمودي - Pv ؛ شبه سقف - رر ؛ سقف P.

يميز طول اللحامات بين المستمر والمتقطع. يمكن أن تكون الغرز المتقطعة سلسلة أو متداخلة.

فيما يتعلق باتجاه القوى المؤثرة ، تنقسم اللحامات إلى: طولية ، وعرضية ، ومدمجة ، ومائلة (حلزونية).

وفقًا لشكل السطح الخارجي ، تكون اللحامات التناكبية: عادية (مسطحة) ، محدبة ومقعرة. تعمل الوصلات الملحومة المكونة من طبقات محدبة بشكل أفضل تحت الأحمال الساكنة. ومع ذلك ، يؤدي التدفق المفرط إلى الاستهلاك المفرط لمعدن القطب ، وبالتالي ، فإن اللحامات المحدبة غير اقتصادية. وتجدر الإشارة إلى أنه يتم تعريفها في صناعة الطيران ميزات التصميم، حيث يتلاشى بشكل غير اقتصادي في الخلفية. تعمل اللحامات المسطحة والمقعرة بشكل أفضل في ظل الأحمال الديناميكية والمتناوبة.

العنصر الهيكلي هو عدم وجود انتقال حاد من المعدن الأساسي إلى اللحام. حيثما أمكن ، من الضروري تجنب اللحامات المتراكبة على أوعية ضغط محدبة رقيقة الجدران. هذه اللحامات هي مركزات ضغط ، والتي يمكن أن تكون مصدرًا لتدمير الهيكل ككل.

وفقًا لظروف التشغيل للوحدة الملحومة أثناء تشغيل المنتج ، يتم تقسيم اللحامات إلى عمال ، يتصورون الحمل بشكل مباشر ، وربط (رابط) ، مخصص فقط لتثبيت أجزاء وأجزاء المنتج. يشار أحيانًا إلى خيوط التعادل بالخيوط غير العاملة.

في حالات خاصة ، في تصنيع المنتجات الحرجة ، هناك عملية تكنولوجية في شكل معالجة خط اللحام لمفصل ملحوم مع المادة الأساسية ميكانيكيًا (مثاقب أو قواطع خاصة) أو باستخدام لهب موقد قوس الأرجون (تنعيم) ، على سبيل المثال ، من أجل لحام القوسفي غاز التدريع GOST 14771-76 ، لحام القوس للألمنيوم و سبائك الألومنيومفي الغازات الخاملة GOST 14806 - 80.

العناصر الهيكلية للوصلات الملحومة هي شكل حواف القطع وتجميعها ، والتي تتميز بثلاثة عناصر هيكلية: فجوة - في ، تخفيف الحواف - ج ، زاوية شطبة للحافة - ص. يتم إعطاء شكل حواف القطع وعناصرها الهيكلية في الجزء الثاني من المعيار.

يحدد نوع وزاوية الأخدود كمية معدن القطب المطلوب لملء الأخدود ، وبالتالي تحديد إنتاجية عملية اللحام. يتطلب شكل الأخدود وفقًا لـ C17 ، بالمقارنة مع الأخدود وفقًا لـ C25 ، حجمًا أكبر من المعدن المترسب بمقدار 1.6 - 1.7 مرة. بالإضافة إلى ذلك ، يُعتقد أن أخاديد C25 توفر قدرًا أقل من التشوه بعد اللحام.

| مشطوف | من جانب واحد | 3 - 60 | ج 17 | ||

| مع حافتين متماثلتين مشطوفين | ثنائي | 8 - 120 | ج 25 |

باستخدام أشكال الأخدود C17 و C25 ، يتم شد الحواف من أجل التكوين المناسب لدرز اللحام ولمنع تكون الحروق.

يتم تحديد الفجوة أثناء التجميع للحام من خلال سمك الأجزاء المراد لحامها ، وطريقة اللحام ، وشكل إعداد الحافة ، وما إلى ذلك. الفجوة تساهم في اختراق أعمق للمعادن.

يتميز التماس المفصل الملحوم بالعناصر الهيكلية الرئيسية وفقًا لـ GOST 2601-84: العرض - e ، تحدب التماس - q ، تقعر التماس - m ، h - عمق الاختراق (لـ بعقب اللحام)، ساق لحام شرائح- ك ، سمك الجزء - s.

تحدب اللحام ، الذي يتم تحديده من خلال المسافة بين المستوى الذي يمر عبر الخطوط المرئية لحدود اللحام بالمعدن الأساسي وسطح اللحام ، ويتم قياسه عند نقطة التحدب الأكبر

الارتفاع المقدرخط الزاوية. انخفض طول العمود العمودي من نقطة الحد الأقصى للاختراق عند تقاطع الأجزاء الملحومة إلى وتر المثلث الأيمن الأكبر المدرج في الجزء الخارجي من شريحة اللحام

تقعر اللحام فيليه. يتم تحديد التقعر من خلال المسافة بين المستوى الذي يمر عبر الخطوط المرئية لحدود اللحام مع المعدن الأساسي وسطح اللحام ، ويتم قياسه عند نقطة التقعر الأكبر

ساق اللحام فيليه. أقصر مسافة من سطح أحد الأجزاء المراد لحامها إلى حدود اللحام فيليه على سطح الجزء الثاني المراد لحامه