تكنولوجيا لحام الفولاذ منخفض السبائك. ميزات تكنولوجيا اللحام للمواد المختلفة

من عند سبائك الصلب منخفضةفي الهياكل الملحومة ، يتم استخدام كل من الهياكل البسيطة (بناء الآلات والبناء) والمقاومة للحرارة. يختلف فولاذ هذه المجموعات ليس فقط في الخصائص التشغيلية ، ولكن أيضًا في الحساسية لعملية اللحام.

صفة مميزة الفولاذ الإنشائيوخصائص اللحام. يتم تنظيم خصائص الفولاذ منخفض السبائك ضمن حدود معينة من خلال تغيير محتوى الكربون وعناصر السبائك. مع زيادة محتوى الكربون ، تتدهور قابلية اللحام للفولاذ بسبب زيادة احتمالية التصدع الساخن والبارد. ترجع الزيادة في احتمال تكوين شقوق ساخنة مع زيادة محتوى الكربون إلى ميل الكربون إلى الفصل ، كما أن الشقوق الباردة ترجع إلى حقيقة أن الكربون يقلل من درجة حرارة التحول المارتينسيتي ويعزز تكوين منخفض- اللدونة (التوأم) مارتينسيت. تزداد التغيرات الحجمية (زيادة الحجم) أثناء تحول الأوستينيت إلى مارتينسيت مع زيادة محتوى الكربون. هذا يؤدي إلى زيادة الضغوط الداخلية.

فيما يتعلق بما سبق ، في الهياكل الملحومة ، يتم استخدام فولاذ منخفض الكربون منخفض القوة بشكل أساسي ، يحتوي على ما يصل إلى 0.23 ٪ C وينتمي إلى فئة البرليت. لديهم قوة كافية وقابلية لحام جيدة نسبيًا. عناصر السبائك الرئيسية للفولاذ منخفض السبائك هي المنغنيز والسيليكون والكروم. تحتوي بعض أنواع الفولاذ على النيكل ، والفاناديوم ، والنحاس ، وما إلى ذلك. من أجل تقليل نمو الحبوب في منطقة اللحام القريبة ، يتم إزالة أكسدة الفولاذ المستخدم في الهياكل الملحومة ، كقاعدة عامة ، بالإضافة إلى الألومنيوم أو التيتانيوم.

يتم توفير الفولاذ منخفض السبائك بشكل أساسي في حالة المدلفن على الساخن أو بعد التطبيع.

في السنوات الاخيرةتم استخدام الفولاذ عالي القوة منخفض السبائك مع هيكل مارتينسيت أو باينيتي (14Kh2GMR ، 14KhMNDFR ، إلخ) ، والتي ، إلى جانب الخصائص الميكانيكية العالية ، لديها قابلية لحام مرضية. يتم تحقيق الجمع بين هذه الخصائص من خلال خلائط معقدة متعددة المكونات من الفولاذ ذات محتوى منخفض من الكربون. يوفر المحتوى المنخفض من الكربون ، عند تبريد الأوستينيت ، اعتمادًا على معدل التبريد ، الحصول على معدن بهيكل مارتينسيت أو هيكل باينيت.

مارتينسيت منخفض الكربون (أو خلع) ، وصلب نتيجة لتشكيل الاضطرابات في عملية التحول ، على عكس المارتينسيت الرقائقي (أو التوأم) ، والذي يتكون من الفولاذ بمحتوى يزيد عن 0.22٪ C ، هو أكثر مرونة. نظرًا لأن التحول المارتيني عند محتوى منخفض من الكربون يستمر في منطقة درجات الحرارة المرتفعة نسبيًا (فوق 350 درجة مئوية) ، فإنه يكون مصحوبًا بضغوط منخفضة نسبيًا. كل هذا يقلل من احتمالية حدوث تشقق بارد عند لحام مثل هذا الفولاذ.

السمات المعدنية للحام . في معظم الحالات ، يكون الفولاذ منخفض السبائك هادئًا. عند اختيار علامة تجارية لسلك الإلكترود ، فإنهم عادةً ما يسعون جاهدين لضمان تكوين معدن اللحام ، بالقرب من المعدن الرئيسي ، فضلاً عن خصائص الأداء المطلوبة. يرجع تكوين الشقوق الساخنة في لحام الفولاذ منخفض السبائك بشكل أساسي إلى وجود الكربون والكبريت والفوسفور في معدن اللحام بما يتجاوز الحدود المسموح بها. يتم تنظيم المحتوى المسموح به من الكبريت والفوسفور في معدن اللحام وفقًا لمعيار المعدن الأساسي وسلك القطب.

يتم أيضًا منع تكوين الشقوق الساخنة عن طريق الاختيار العقلاني مستهلكات اللحام: التدفقات والأقطاب الكهربائية وأسلاك الإلكترود بطريقة تجعل تنفيذ أي خيار معدني ملحوظ يضمن تقليل الشوائب الضارة في معدن اللحام. عادةً ما يتم ضبط محتوى الكربون في معدن اللحام على ما لا يزيد عن 0.15٪ ، ويتم الحصول على الخصائص الضرورية عن طريق صناعة السبائك الإضافية.

يرتبط تكوين المسام أثناء لحام الفولاذ منخفض السبائك ، وكذلك الفولاذ الكربوني بإطلاق أول أكسيد الكربون والهيدروجين والنيتروجين. تعد إمكانية تكوين المسام بسبب انبعاث أول أكسيد الكربون أثناء اللحام منخفضة الفولاذ الكربونيصغير ، لأنه في حوض اللحام ، كقاعدة عامة ، يتم ضمان تركيز كافٍ لمزيلات الأكسدة القوية (على سبيل المثال ، السيليكون). يكون احتمال تكوين مسام الهيدروجين أعلى عند لحام الفولاذ منخفض السبائك منه عند لحام الفولاذ الكربوني بسبب زيادة درجة إزالة الأكسدة. لذلك ، عند لحام الفولاذ منخفض السبائك ، من الضروري توفير تدابير لتقليل احتمالية دخول الهيدروجين والنيتروجين إلى منطقة اللحام.

التغييرات في هيكل وخصائص المعدن في المنطقة المصابة بالحرارة. كقاعدة عامة ، يتميز الفولاذ منخفض الكربون منخفض سبائك اللحام الحراري المرضي. ومع ذلك ، بالمقارنة مع تلك منخفضة الكربون ، عند لحام المعادن ذات السبائك المنخفضة ، خاصة عند لحام المعدن السميك ، يتم استخدام التسخين.

عند تطوير أوضاع اللحام ، يجب ألا يغيب عن الأذهان أنه في هيكل المعدن لمنطقة الوصلة الملحومة للفولاذ منخفض الكربون منخفض السبائك ، يُسمح بمحتوى يصل إلى 90 ٪ من مارتينسيت إذا كانت صلابة المعدن لا تتجاوز 415HV. ويرجع ذلك إلى الخصائص البلاستيكية العالية نسبيًا للمارتينسيت منخفض الكربون (الخلع).

اللحام بأقطاب كهربائية مغلفة. لحام الفولاذ منخفض السبائك ذو القوة المتزايدة والعالية ، يتم استخدام الأقطاب الكهربائية ذات الطلاء الأساسي بشكل أساسي.

اعتمادًا على خصائص الفولاذ الذي يتم لحامه ، يتم استخدام أقطاب كهربائية قياسية (GOST 9467-60): النوع E42A (درجات UONI-13/45 ، SM-11 ، إلخ) ؛ اكتب E46A (الدرجات E-138 / 45N للفولاذ 09G2 ، 10KhSND ، 15KhSND ، إلخ) ؛ اكتب E50A (الدرجات UONI-13/55 ، DSK-50 ، AN-Kh7 ، إلخ. للفولاذ 14KhGS ، 10KhSND ، 15KhSND ، إلخ) ؛ اكتب E55 (درجات UONI-13 / 55U للفولاذ 18G2S ، 25GS ، 15GS) ، إلخ.

بالنسبة لبعض أنواع الفولاذ من النوع 09G2 ، تُستخدم أيضًا الأقطاب الكهربائية المطلية بنوع الروتيل E42 (على سبيل المثال ، الأقطاب الكهربائية من ماركة ANO-1).

لحام القوس المغمور. في هذه الحالة ، يتم استخدام تدفقات السليكون والمنغنيز AN-348A و AN-60 والتدفقات ذات المحتوى المنخفض من MnO و Si0 2 -AN-47 و AN-15 و AN-22 و AN-42 (الجدول). يتم اختيار سلك القطب وفقًا لتكوين الفولاذ المراد لحامه (Sv-08GA ، Sv-10G2 ، Sv-08KhM ، Sv-08KhMFA ، Sv-10NMA ، إلخ).

الجدول - التركيب الكيميائي لتدفقات لحام سبائك الفولاذ

| درجة الجريان | محتوى المكونات الرئيسية ،٪ | |||||||||

| SiO2 | MNO | MgO | CaO | CaF2 | TiO2 + ZrO2 | Al2O3 | Fe2O3 | س | ص | |

| AN-348A | 41-44 | 34-38 | 5-7,5 | ≤6,5 | 4-5,5 | - | ≤4,5 | ≤2 | ≤0,15 | ≤0,12 |

| AN-67B | 15,5 | 15,7 | - | 7,0 | 14,0 | 5,5 | 38,5 | 0,5 | ≤0,09 | ≤0,1 |

| AN-60 | 42,5-46,5 | 37-41 | 0,5-3 | 3-11 | 5-8 | - | ≤5 | ≤0,9 | ≤0,09 | ≤0,1 |

| AN-47 | 28-32 | 14-18 | 6,5-10,5 | 13-17 | 9-13 | 6-8 | 9-13 | ≤2 | ≤0,05 | ≤0,05 |

| AN-65 | 38-42 | 20-28 | 7-11 | ≤8 | 7-11 | 5-9 | ≤5 | ≤2 | ≤0,1 | ≤0,1 |

من المنطقي للغاية استخدام التدفقات ذات المحتوى المنخفض من MnO و Si0 2 في لحام الفولاذ منخفض السبائك ، حيث يتم تقليل تلوث معدن اللحام مع شوائب الخبث.

تم الحصول على نتائج جيدة عند لحام الفولاذ عالي القوة منخفض السبائك باستخدام تدفقات AN-17 و AH-17M بالاشتراك مع السليكون والمنغنيز والأسلاك المخلوطة الأخرى (على سبيل المثال ، Sv-08KhN2M ؛ Sv-08KhMFA). تتميز هذه التدفقات بمحتوى منخفض من MnO و Si02 ووجود كميات صغيرة من أكاسيد الحديد. في الوقت نفسه ، تحتوي التدفقات على كمية كافية من فلوريد الكالسيوم وأكسيد الكالسيوم. تركيبة مماثلة من التدفق ، وبالتالي ، توفر الخبث ظروفًا معدنية جيدة لتشكيل حوض اللحام ، مما يؤدي إلى انخفاض التركيز الأولي للكبريت والفوسفور ، وكذلك الهيدروجين في معدن اللحام.

اللحام الجوي الغازات الواقية. لا تختلف تقنية لحام الفولاذ منخفض السبائك في جو من الغازات الواقية كثيرًا عن تقنية لحام الفولاذ الكربوني.

يتم لحام الفولاذ منخفض السبائك مع قطب كهربائي قابل للاستهلاك في معظم الحالات بثاني أكسيد الكربون. عند لحام الفولاذ 09G2 ، 10G2SD ، 14KhGS ، 15KhSND وما شابه ، يتم استخدام سلك القطب Sv-08G2S بشكل أساسي. لتحسين مقاومة التآكل وصلات ملحومةتستخدم في مياه البحر سلك لحام SV-08HG2S.

في بعض الحالات ، لتحسين أداء اللحام ، وتحسين مظهر خارجييتم استخدام طبقات ، مما يزيد من الخصائص البلاستيكية لمعدن اللحام ، والأسلاك ذات التدفق المتدفق من العلامات التجارية PP-AN8 و PP-AN10 و PP-AN4 و PP-AN9. توفر الأسلاك PP-AN4 و PP-AN9 أعلى الخواص الميكانيكيةلحام المعدن في درجات حرارة منخفضة. يتم لحام الفولاذ عالي القوة منخفض السبائك بأسلاك إلكترود من سبائك معقدة ، والتي يتم اختيارها اعتمادًا على خصائص الفولاذ المراد لحامه.

اللحام بالكهرباء. تشبه تقنية اللحام بالكهرباء من الفولاذ منخفض السبائك تقنية لحام الفولاذ الكربوني. يتم إجراء اللحام بشكل أساسي باستخدام التدفق AN-8 ، ومع ذلك ، من الممكن استخدام التدفق AN-22. يتم اختيار سلك الإلكترود اعتمادًا على خصائص الفولاذ المراد لحامه. لذلك ، على سبيل المثال ، عند استخدام فولاذ اللحام 09G2S ، 16GS ، 14GS ، 15KhSND ، الأسلاك Sv-08GS ، Sv-10G2. لا يوفر السلك Sv-08GA القوة الكافية لمعدن اللحام.

اعتمادًا على استعداد المعدن الأساسي لنمو الحبوب ومتطلبات الوصلة الملحومة ، يتم وصف المعالجة الحرارية بعد اللحام. بالنسبة للفولاذ المعرض لنمو الحبوب ، عادة ما يتم وصف التطبيع ؛ بالنسبة للفولاذ غير المعرض لنمو الحبوب ، كقاعدة عامة ، فإنها تقتصر على التقسية عند درجة حرارة 650 درجة مئوية.

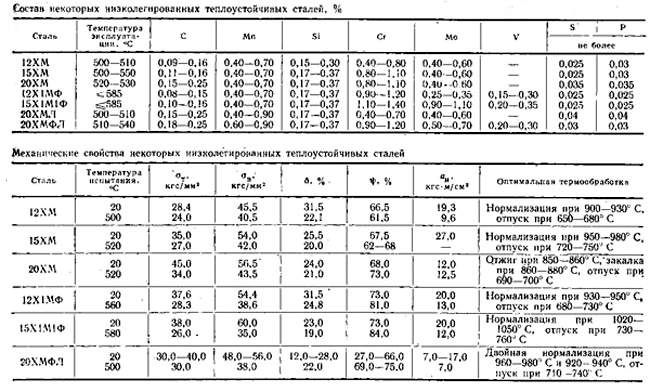

خصائص الفولاذ المقاوم للحرارة وخصائص اللحام. ينتمي الفولاذ المقاوم للحرارة منخفض السبائك بشكل أساسي إلى فئة البرليت (على سبيل المثال ، الفولاذ 12Kh1MF.) وهي تتميز بمقاومة كافية للحرارة ومقاومة للحرارة وهامش ليونة واستقرار هيكلي عند درجات حرارة تصل إلى 600 درجة مئوية ، مما يسمح لها بأن تكون تستخدم ، اعتمادًا على التركيب ، للتشغيل في نطاق درجة حرارة 450-585 درجة مئوية.

يتم تحقيق القوة المتزايدة للفولاذ في منطقة درجات الحرارة المرتفعة بسبب التصلب بعناصر صناعة السبائك - محلول صلب من الحديد وتكوين كربيدات مستقرة غير معرضة للتخثر. عناصر السبائك الرئيسية للفولاذ المقاوم للحرارة هي تشكيل الكربيد: الكروم ، الموليبدينوم ، الفاناديوم ، التنجستن ، النيوبيوم. عادةً ما يكون محتوى الكربون في فولاذ الكروم والموليبدينوم والكروم والموليبدينوم والفاناديوم 0.08-0.12٪.

يتم تقوية الفولاذ المقاوم للحرارة عن طريق المعالجة الحرارية. ومع ذلك ، كقاعدة عامة ، يتم استخدام الفولاذ إما في الحالة الملدنة ، أو بعد التطبيع والتقسية العالية (عند درجة حرارة 650-750 درجة مئوية ، اعتمادًا على درجة الفولاذ). يرجع استخدام الفولاذ في مثل هذه الحالات إلى خصائص عملهم: شروط لأجل طويلالخدمة (مئات الآلاف من الساعات) في درجات حرارة مرتفعة (450-585 درجة مئوية).

السمات المعدنية للحام. الفولاذ المقاوم للحرارة هادئ.

عادة ما تخضع الوصلات الملحومة من الفولاذ المقاوم للحرارة عملية طويلة الأمدفي درجات حرارة مرتفعة. في ظل هذه الظروف ، تتطور عمليات الانتشار بشكل كبير. مع وجود اختلاف في تكوين معدن اللحام والمعدن الأساسي ، لا سيما من حيث عناصر تشكيل الكربيد ، فمن الممكن إعادة توزيع الكربون ، الذي يتميز بحركة انتشار متزايدة مقارنة بالمكونات الأخرى للفولاذ. يمكن أن يؤدي هذا إلى تغيير غير مواتٍ في خصائص المعدن في منطقة الوصلة الملحومة. لمنع تطور هذه العمليات ، يجب أن يكون تكوين معدن اللحام قريبًا من التكوين الرئيسي. بادئ ذي بدء ، يشير هذا إلى محتوى العناصر المكونة للكربيد.

من أجل منع تكوين تشققات التبلور ، يكون محتوى الكربون في معدن اللحام محدودًا في حدود 0.07-0.12٪ ، ويتم توفير الخصائص الضرورية لمعدن اللحام من خلال إدخال إضافي لعناصر السبائك ، والتي تستبعد تطورًا ملحوظًا في عمليات الانتشار في منطقة حدود الانصهار. في هذه الحالة ، من المنطقي استخدام السبائك المعقدة لمعدن اللحام بالكروم والموليبدينوم والفاناديوم والتنغستن ، بحيث يكون تدرج التركيز لكل عنصر في منطقة الانصهار صغيرًا.

التغييرات في هيكل وخصائص المعدن في المنطقة المصابة بالحرارة. في المنطقة المتأثرة بالحرارة من الفولاذ المقاوم للحرارة ، يمكن التمييز بين منطقتين مميزتين تحددان أداء الوصلة الملحومة: منطقة ذات صلابة متزايدة ، والتي تشمل منطقة ذات درجة حرارة عالية ومنطقة أوستينيتيشن ، ومنطقة من الصلابة المنخفضة ، بما في ذلك منطقة إعادة التبلور واللين غير المكتملة في حالة استخدام الفولاذ في حالة بعد التطبيع والعطلات العالية.

الأوستينيت من الفولاذ المقاوم للحرارة عرضة للتبريد المفرط وتشكيل هياكل تصلب. يجب أن يؤخذ ذلك في الاعتبار عند اختيار وضع اللحام ، خاصة في اللحام متعدد الطبقات للعناصر السميكة. لمنع تكون الشقوق الباردة ، يتم لحام الفولاذ المقاوم للحرارة ، خاصة مع سماكة العناصر المتصلة التي تزيد عن 10 مم ، بالتسخين.

يتم تحديد درجة حرارة التسخين (المحلية أو العامة) اعتمادًا على درجة الفولاذ الملحومة. مع زيادة محتوى الكربون ودرجة صناعة السبائك ، ترتفع درجة حرارة التسخين.

يتأثر أداء الوصلات الملحومة في الفولاذ المقاوم للحرارة بشكل كبير بالقسم الثاني ، خاصةً الجزء غير المكتمل من إعادة التبلور. ويرجع ذلك إلى حقيقة أنه في المنطقة المحددة للمفصل الملحوم ، جنبًا إلى جنب مع منتجات التحلل للأوستينيت المشكل حديثًا عالي الكربون أثناء اللحام ، يحتوي الهيكل المعدني على الفريت بتركيز كربون منخفض (مقارنة بالأوستنيت). لذلك ، يتميز قسم إعادة التبلور غير المكتمل بعدم تجانس الهيكل والخصائص الميكانيكية ، والتي تؤثر بشكل خاص على القوة طويلة المدى عند درجات الحرارة المرتفعة.

يحدث تدمير المفاصل على طول منطقة إعادة التبلور غير المكتملة بسبب توطين تشوه البلاستيك وتدمير حبيبات الفريت.

يتم تحقيق تحسين خصائص المعدن في المنطقة المتأثرة بالحرارة ، كقاعدة عامة ، بسبب درجة الحرارة المرتفعة. يتم تحقيق المزيد من الخصائص المثالية عند إجراء المعالجة الحرارية الكاملة (التطبيع والتلطيف بدرجة حرارة عالية) للمنتج الملحوم. ومع ذلك ، كقاعدة عامة ، لا يمكن تطبيق مثل هذه المعالجة الحرارية على المنتجات الملحومة الضخمة.

ملامح اللحام. اللحام بالأقطاب الكهربائية هو الطريقة الرئيسية لعمل وصلات ملحومة من الفولاذ المقاوم للحرارة. هذا يرجع إلى حقيقة أن تفاصيل ووحدات هندسة الطاقة تتميز بتعقيد وتنوع حلول التصميم والطبيعة الفردية للإنتاج. يتم إجراء اللحام بشكل أساسي باستخدام الأقطاب الكهربائية الأساسية المطلية. اعتمادًا على تكوين الفولاذ المراد لحامه ، يتم استخدام الأقطاب الكهربائية ؛ لحام الصلب 12MX - النوع E-MX (درجة GL-14 بقضيب من السلك Sv-08XM) ؛ لحام الفولاذ 12Kh1MF ، 15Kh1M1F ، 20KhMF-L - النوع E-KhMF (الصف TsM-20-63 بقضيب مصنوع من سلك Sv-08KhMFA) ، إلخ.

يتم إجراء اللحام بالقوس المغمور مع سلك إلكترود مخلوط ، على سبيل المثال ، مزيج من تدفق AN-22 مع سلك Sv-08KhMFA أو تدفق AN-17M مع سلك Sv-08KhGSMFA.

يتم استخدام اللحام في جو من الغازات الواقية بنجاح للفولاذ المقاوم للحرارة. تستخدم على نطاق واسع طريقة اللحام القوسي في جو من ثاني أكسيد الكربون. يتم اختيار درجة السلك اعتمادًا على تركيبة الفولاذ المراد لحامه. بالنسبة للصلب 20KhM ، يتم استخدام الأسلاك Sv-10KhG2SMA ، للفولاذ 12Kh1MF ، 15Kh1M1F ، 20KhMF-L ، يتم استخدام الأسلاك Sv-08KhGSMFA.

اللحام بالكهرباء

يستخدم اللحام بالكهرباء على نطاق واسع في تصنيع الهياكل من الفولاذ منخفض الكربون ذو الألواح السميكة. في الذرة ، يتم تحقيق القوة المتساوية للمفصل الملحوم عن طريق خلط معدن اللحام من خلال سلك القطب وانتقال العناصر من المعدن المنصهر إلى حواف المعدن الأساسي. تؤثر المعالجة الحرارية اللاحقة ، بالإضافة إلى تقليل الضغوط المتبقية ، بشكل إيجابي على هيكل وخصائص الوصلات الملحومة.

في اللحام بالكهرباء من الفولاذ المدروس ، يتم استخدام التدفقات AN-8 و AN-8M و FTs-1 و FTs-7 و AN-22. يعتمد اختيار سلك القطب على تكوين الفولاذ. عند لحام الفولاذ منخفض الكربون مع محتوى يصل إلى 0.15٪ C ، يتم تحقيق نتائج جيدة عند استخدام أسلاك من الدرجات Sv-08A و Sv-08GA. لمنع تكون تجاويف الغاز والفقاعات عند لحام الفولاذ المغلي الذي يحتوي على القليل من السيليكون ، يوصى باستخدام سلك القطب Sv-08GS مع 0.6-0.85٪ Si.

عند غلق درجات الصلب VSTZ ، يتم الحصول على نتائج مرضية باستخدام أسلاك الإلكترود من الدرجات Sv-08GA و Sv-10G2 و Sv-08GS.

سبائك الصلب منخفضة. يتم تقسيم الفولاذ الإنشائي منخفض السبائك إلى الكربون المنخفض والمقاوم للحرارة والكربون المتوسط. في فولاذ هذه المجموعة لا يتعدى محتوى الكربون 0.25٪ وعناصر السبائك 2-5٪. اعتمادًا على السبائك ، يتم تقسيم الفولاذ منخفض الكربون إلى المنغنيز (14 جم ، 14 جم 2) ، السيليكون والمنغنيز (09G2S ، 10G2S1 ، 14GS ، إلخ) ، الكروم والسيليكون والمنغنيز (14KhGS ، وما إلى ذلك) ، والكروم والسيليكون والنيكل - نحاس (10KhSND ، 15KhSND ، إلخ).

زادت الفولاذ المقاوم للحرارة من السبائك المنخفضة القوة في درجات حرارة التشغيل العالية. هم الأكثر استخداما في التصنيع الهياكل المعدنيةمنشآت الطاقة.

سبائك منخفضة الفولاذ الكربوني المتوسط(أكثر من 0.25٪ كربون) (17GS ، 18G2AF ، 35XM ، إلخ) تستخدم عادة في حالة المعالجة الحرارية.

ميزات لحام الفولاذ منخفض السبائك. يصعب لحام هذا الفولاذ أكثر من الفولاذ منخفض الكربون. عند اللحام ، يمكن أن تتشكل هياكل التصلب ، ومن الممكن حدوث ارتفاع في درجة الحرارة (نمو الحبوب) في المنطقة المتأثرة بالحرارة. لمنع تكوين هياكل تصلب ، يتم استخدام تسخين المنتج ، ولحام متعدد الطبقات بفاصل زمني صغير بين تراكبات الطبقات المعدنية في التماس ، وما إلى ذلك.

مغطى اسلاك اللحاميتم اختيارهم بحيث يكون محتوى الكربون والكبريت والفوسفور فيها منخفضًا.

لا تتصلب سبائك الصلب منخفضة الكربون 09G2 و 09G2S و 10KhSND و 10G2S1 و 10G2B عند اللحام باستخدام الأقطاب الكهربائية المطلية وتكون عرضة للسخونة الزائدة. يشبه لحام هذا الفولاذ لحام الفولاذ الخفيف. لضمان قوة موحدة أثناء اللحام ، يتم استخدام أقطاب كهربائية من النوعين E46A و E50A. لا يتم تسخين المنتج قبل اللحام. لا تختلف صلابة وقوة منطقة اللحام القريبة والمعدن الأساسي عمليًا.

عند عمل وصلات من فولاذ منخفض الكربون منخفض السبيكة 12GS ، 14G ، 14G2 ، 14KhGS ، 15KhSND ، 15G2F ، 15G2SF ، يجب تحديد وضع اللحام بحيث لا توجد هياكل تصلب وارتفاع درجة حرارة المعدن. لمنع ارتفاع درجة الحرارة ، يجب لحام الفولاذ 15KhSND و 14KhGS بتيار لحام منخفض بأقطاب ذات قطر أصغر (مقارنة بلحام الفولاذ منخفض الكربون). يتم تحقيق القوة المتساوية للمفصل الملحوم عند لحام فولاذ 15KhSND و 14 KhGS باستخدام أقطاب من النوع E50A أو E55. يتم إجراء اللحام باستخدام أقطاب كهربائية بقطر 4-5 مم في عدة طبقات ، وبسمك فولاذي يزيد عن 15 مم ، يتم إجراء اللحامات في "سلسلة" أو "كتل" ، بينما لا يتم تسخين المعدن أيضًا لدرجة عدم ارتفاع درجة حرارة المنطقة المتأثرة بالحرارة.

لحام الفولاذ منخفض السبائك بقوة متزايدة وعالية ، كقاعدة عامة ، يتم استخدام أقطاب كهربائية ذات طلاء أساسي. اعتمادًا على خصائص الفولاذ الذي يتم لحامه ، يتم استخدام الأقطاب الكهربائية: النوع E42A (الدرجات UONI-13/45 ، SM-11 ، إلخ) ؛ اكتب E46A (الدرجات E-138 / 45N للفولاذ 09G2 ، 10KhSND ، 15KhSND ، إلخ) ؛ اكتب E50A (درجات UONI-13/55 ، DSK-50 وغيرها للفولاذ 14KhGS ، 10KhSND ، 15KhSND ، إلخ) ؛ اكتب E55 (درجات UONI-13 / 55U للفولاذ 18G2S ، 25GS ، 15GS ، إلخ).

بالنسبة لبعض أنواع الفولاذ من النوع 09G2 ، تُستخدم أيضًا الأقطاب الكهربائية المطلية بنوع الروتيل E42 (على سبيل المثال ، الأقطاب الكهربائية من ماركة ANO-1).

يجب أن يتم لحام المناطق المعيبة بخيوط من القسم الطبيعي لا يزيد طولها عن 100 مم أو تسخينها مسبقًا إلى 150-200 درجة مئوية.

عند لحام الفولاذ المقوى بالحرارة ، لتقليل تليين المعدن في منطقة اللحام القريبة ، يوصى باللحام. طبقات طويلةعلى طول اللحامات السابقة المبردة. يجب اختيار وضع اللحام بحيث تكون اللحامات مصنوعة من مدخلات حرارة منخفضة.

قد يكون للمعادن الملحومة (الفولاذ والسبائك) نفس التركيب والخصائص الكيميائية أو مختلفة. في الحالة الأولى ، هذه متجانسة التركيب الكيميائيوخصائص المعادن ، في الثانية - غير متشابهة.

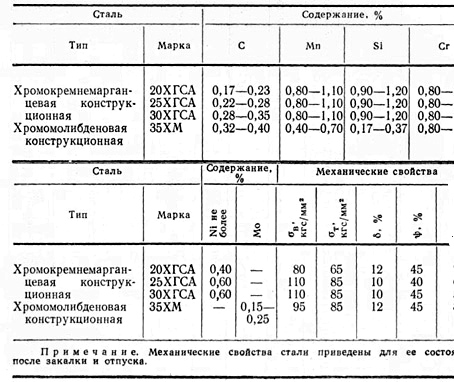

سبائك متوسطة من الفولاذ. يتم استخدام الفولاذ ذو السبائك المتوسطة (محتوى عنصر السبائك بنسبة 5-10 ٪) لتصنيع الهياكل التي تعمل عند مستوى منخفض أو درجات حرارة عالية، تحت الصدمات والأحمال المتناوبة ، في البيئات العدوانية والظروف الصعبة الأخرى. وهي مقسمة إلى مقاومة للحرارة وقوة عالية وما إلى ذلك.

لضمان الجودة المطلوبة للوصلات الملحومة ، من الضروري إجراء عدد من الأساليب التكنولوجية.

في الأجزاء المصنوعة من سبائك الصلب عالية القوة ، يجب توفير انتقالات سلسة عند توصيل العناصر وتغيير الأقسام ، والتقريب السلس وصلات الزاويةوالأشكال الهيكلية الأخرى التي تقضي على تركيز الضغوط.

يتم إجراء اللحامات بالتسخين الأولي وما يصاحب ذلك من تسخين ، إذا كانت قوة الوصلة الملحومة لا ينبغي أن تكون أقل من قوة المعدن الأساسي. يتم لحام هياكل الألواح التي يصل سمكها إلى 3 مم أو أقل بدون تسخين ، وبسمك أكبر ، يتم استخدام التسخين. على سبيل المثال ، بالنسبة للفولاذ ZOHGSA ، 25KhGSA ، تكون درجة حرارة التسخين 200-300 درجة مئوية. من أجل تجنب ارتفاع درجة الحرارة ، يتم استخدام اللحام عند مدخلات حرارة منخفضة (إدخال حرارة منخفضة). بعد اللحام ، يخضع المفصل للمعالجة الحرارية - تقسية عالية.

يتم إجراء اللحامات الملحومة بدون تسخين أولي وما يصاحب ذلك من تسخين ، إذا كان الوصلة الملحومة لا تخضع لمتطلبات القوة القريبة من قوة المعدن الأساسي. في هذه الحالة ، يتم إجراء لحام اللحامات باستخدام أقطاب كهربائية توفر إنتاج معدن اللحام الأوستنيتي. في هذه الحالة ، لا يتم إجراء المعالجة الحرارية اللاحقة.

عند لحام الفولاذ ذو السبائك المتوسطة ، الهياكل المتصلبة ، يمكن أن تتشكل تشققات باردة ، يكون ارتفاع درجة حرارة المعدن في منطقة اللحام القريبة أمرًا ممكنًا. كلما زاد محتوى الكربون وشوائب السبائك ، كلما زاد سمك المعدن ، زادت قابلية اللحام لهذا الفولاذ.

يتم لحام الفولاذ ذو السبائك المتوسطة بأقطاب كهربائية مطلية بطلاء أساسي بتيار مباشر عكس القطبية.

اعتمادًا على متطلبات معدن اللحام ، يتم استخدام الأقطاب الكهربائية التي تضمن إنتاج معدن لحام متوسط السبائك. تشمل هذه الأقطاب الكهربائية من UONI-13/85 (نوع E85) ، VI-10-6 (نوع E100) ، NIAT-ZM (نوع E125) ، NIAT-3 (نوع E150) والأقطاب الكهربائية التي توفر إنتاج اللحام الأوستنيتي معدن ، على سبيل المثال العلامة التجارية NIAT-5 (اكتب E-11X15N25M6AG2).

تصنع اللحامات بطريقة متعددة الطبقات أو متتالية أو متسلسلة ، مع فترات زمنية صغيرة بين الطبقات. تسخين المعدن فوق 150 درجة مئوية يقلل من احتمالية تصلب الهياكل والشقوق. يتم تكليس الأقطاب الكهربائية قبل اللحام. يجب حماية الحواف المعدنية بعناية من الرطوبة والصدأ والملوثات العضوية وغيرها.

الفولاذ 20KhGSA ، 25KhGSA ، ZOHGSA ، ZOHGSNA ملحومة بأقطاب من الصفوف TsL-18-63 ، TsL-30-63 ، NIAT-ZM ، TsL-14 ، UONI-13/85 بقوس قصير للغاية. بعد اللحام ، تخضع الوصلات للمعالجة الحرارية - التبريد من درجة حرارة 880 درجة مئوية وتقسية منخفضة من أجل ضمان قوة عالية.

لحام الفولاذ المقاوم للحرارة. الفولاذ المقاوم للحرارة مخصص لتصنيع الأجزاء التي تعمل في درجات حرارة عالية (400-600 درجة مئوية) وعند ضغط الغاز أو البخار حتى 30 ميجا باسكال. يميل هذا الفولاذ إلى التشقق في المنطقة المصابة بالحرارة. لذلك ، فإن التسخين المسبق إلى 200-400 درجة مئوية والمعالجة الحرارية اللاحقة (التقسية) مطلوبة وفقًا للنظام: تسخين المنتج إلى 710 درجة مئوية ، والاحتفاظ بهذه الدرجة لمدة 5 دقائق على الأقل لكل 1 مم من سمك المعدن ، متبوعًا بالبطء تبريد. في بعض الأحيان يتم تلدين هذا الفولاذ عند درجة حرارة 670-800 درجة مئوية.

المنتجات المصنوعة من الفولاذ 12MX و 20 MHL ، والتي تعمل في درجات حرارة تصل إلى 850 درجة مئوية ، ملحومة بأقطاب كهربائية من ماركة TsL-14. يتم إجراء اللحام بالتسخين المسبق للمنتج حتى 200 درجة مئوية للفولاذ 12MH وحتى 300 درجة مئوية للفولاذ 20MKhL. بعد اللحام ، يتم تطبيق درجة حرارة عالية تصل إلى 710 درجة مئوية.

يتم لحام المنتجات من الفولاذ 34KhM و 20Kh3MVF ، التي تعمل في درجات حرارة تصل إلى 470 درجة مئوية ، بأقطاب من ماركة TsL-30-63. يتم إجراء اللحام بالتسخين الأولي والمتزامن للمنتج حتى 350 درجة مئوية -400 درجة مئوية. يتم تلحيم الوصلات الملحومة عند درجة حرارة 600 درجة مئوية.

المنتجات المصنوعة من الفولاذ 20KhMF ، 20KhMFL ، 12Kh1M1F ، تعمل في درجات حرارة تصل إلى 570 درجة مئوية ، ملحومة بأقطاب كهربائية من العلامة التجارية TsL-20-63 في قوس قصير مع تسخين أولي وما يصاحب ذلك من تسخين حتى 350 درجة مئوية. بعد اللحام ، يوصى بإجراء درجة حرارة عالية عند 700-740 درجة مئوية لمدة 3 ساعات.

يتم إجراء لحام الفولاذ المقاوم للحرارة مع الأقطاب الكهربائية المطلية بنفس أوضاع لحام الفولاذ الإنشائي منخفض السبائك. في هذه الحالة ، من الضروري غلي جذر التماس تمامًا ، حيث تتكون الطبقة الأولى من أقطاب كهربائية بقطر 2-3 مم. تم تصميم معظم الأقطاب الكهربائية من أجل اللحام بالقطبية العكسية للتيار المستمر. تشبه تقنية لحام الفولاذ المقاوم للحرارة تقنية لحام الفولاذ منخفض الكربون. يتم إجراء اللحام متعدد الطبقات بطريقة متتالية (بدون تبريد كل طبقة من طبقات اللحام).

لحام الفولاذ عالي القوة. في صناعة المسؤول الهياكل الملحومةيتم استخدام الفولاذ عالي القوة 14Kh2GMRB و 14Kh2GMRL و 14Kh2GM و 12GN2MFAYU على نطاق واسع.

تكمن الصعوبة الرئيسية في لحام هذا الفولاذ في الحاجة إلى منع تكوين تشققات باردة في معدن اللحام والمنطقة المتأثرة بالحرارة ، فضلاً عن الهياكل التي تقلل بشدة من مقاومة الوصلات الملحومة للكسر الهش. حل المشكلة معقد بسبب حقيقة أن الخصائص التشغيلية والتكنولوجية المطلوبة للوصلات الملحومة يجب أن تكتسب بعد اللحام دون معالجة حرارية إضافية.

لزيادة مقاومة الوصلات الملحومة المصنوعة من الفولاذ عالي القوة لتشكيل الشقوق الباردة ، من الضروري خبز الأقطاب الكهربائية قبل اللحام لإزالة الرطوبة. يجب عليك أيضا أن تتبع شروط معينةالتحضير للحام وعمل التوصيلات.

يتم إجراء اللحام اليدوي للفولاذ عالي القوة بأقطاب كهربائية من العلامة التجارية EA-981/15. هذه الأقطاب الكهربائية متطورة تقنيًا عند اللحام في الكل المواقف المكانية. يتم اللحام بالتيار المباشر للقطبية العكسية. تعتمد قوة تيار اللحام على قطر القطب وموضع التماس. على سبيل المثال ، يتم إجراء اللحام في الموضع السفلي باستخدام قطب كهربائي بقطر 4 مم بتيار لحام 150-200 أ. قبل اللحام ، يتم تحميص الأقطاب عند درجة حرارة 420-450 درجة مئوية.

قبل اللحام ، يتم تنظيف أسطح الأجزاء وأماكن الخياطة لإزالة الصدأ والقشور والطلاء والزيت والرطوبة والملوثات الأخرى تمامًا. يتم إجراء التجريد في قسم يساوي عرض التماس زائد 20 مم في كل اتجاه.

عند عمل الوصلات ، من الضروري منع دخول الرطوبة إلى منطقة اللحام ومنع التبريد السريع للوصلات الملحومة.

غالبًا ما يتم تجميع أجزاء اللحام باستخدام المسامير. المسامير التي يبلغ طولها 50-100 مم مصنوعة من أقطاب من العلامات التجارية UONI-13 / 45A أو EA-981/15. يجب ألا تتجاوز المسافة بين المسامير 400-500 مم. لا ينبغي تثبيتها عند تقاطع اللحامات. يجب تنظيف المسامير وفحصها جيدًا قبل اللحام. يجب بدء اللحام وإتمامه على شرائط تكنولوجية (ناتجة) ملحومة بالمنتج. بالإضافة إلى ذلك ، يجب إنشاء انتقالات سلسة من خط اللحام إلى المعدن الأساسي.

لمنع تكوين تشققات باردة عند اللحام بسمك كبير وصلابة ، يجب استخدام التسخين المسبق. كقاعدة عامة ، يوصف لحام المعدن بسمك يزيد عن 20 مم. درجة حرارة التسخين 60-150 درجة مئوية.

يمكن تحسين مقاومة الوصلات الملحومة للتكسير البارد باستخدام تقنية اللحام ذات الطبقات البينية اللينة. تتكون هذه التقنية التكنولوجية من حقيقة أن الطبقات الأولى من اللحام متعدد الطبقات مصنوعة من معدن أقل متانة وقابلية للدكت مقارنة مع الطبقات اللاحقة. في بعض الأحيان يتم تطبيق طبقات بلاستيكية في طبقة أو طبقتين في عملية ملء الأخاديد. لأداء الطبقات اللينة ، يمكن استخدام الأقطاب الكهربائية من ماركة UONI-13/45.

للحام على الوجهين المفاصل بعقبيوصى بتطبيق التماس الأول من الجانب المقابل للمسامير. بعد تطبيق كل حبة ، يتم تنظيف معدن اللحام ومنطقة اللحام القريبة بعناية من الخبث والبقع المعدنية. عندما ينكسر القوس ، من الضروري تنظيف الحفرة بعناية من الخبث وبعد ذلك فقط إثارة القوس مرة أخرى.

بعد الانتهاء أعمال اللحامفي ظروف التركيب ، يجب تغطية الوصلات الملحومة بقطعة قماش الأسبستوس أو الأسطح الخشنة بالرمل للتبريد البطيء.

سبائك الصلب وسبائك عالية. الفولاذ عالي السبائك عبارة عن فولاذ يكون فيه محتوى عنصر أو أكثر من عناصر السبائك بنسبة 10-15٪.

وفقًا لـ GOST 5632-72 ، هناك 94 درجة من الفولاذ عالي السبائك و 22 درجة من السبائك عالية السبائك.

يتم تصنيف الفولاذ والسبائك عالية السبائك وفقًا لنظام السبائك والهيكل والخصائص والميزات الأخرى.

وفقًا لنظام صناعة السبائك ، يتم تقسيم الفولاذ عالي السبائك إلى الكروم والنيكل والكروم والكروم والمنغنيز والكروم والنيكل والمنغنيز والنيتروجين الكروم والمنغنيز.

وفقًا للهيكل ، يتم تقسيم الفولاذ عالي السبائك إلى martensitic (15X5 ، 15X5M ، إلخ) ، martensitic-ferritic (15X6SYu ، 12X13 ، إلخ) ، أوستنيتي - martensitic (07X16H6.08X17H5MZ ، وما إلى ذلك) ، أوستنيتي-حديدي ( 08X20H14S2 ، وما إلى ذلك) والفئات الأوستنيتي (03Kh17Sh4M2 ، 12Kh18N9 ، إلخ).

حسب الخصائص ، فإن سبائك الفولاذ والسبائك العالية مقاومة للتآكل (غير القابل للصدأ) ومقاومة للحرارة ومقاومة للحرارة.

ميزات لحام سبائك الفولاذ والسبائك العالية. معظم أنواع الفولاذ والسبائك عالية السبائك ، مقارنة بالفولاذ منخفض الكربون ، لها معامل توصيل حراري أقل (1.5-2 مرة) ومعامل تمدد خطي أعلى (حوالي 1.5 مرة). يؤدي معامل التوصيل الحراري المنخفض إلى تركيز الحرارة أثناء اللحام ، ونتيجة لذلك ، يؤدي إلى زيادة تغلغل المعادن ، ويؤدي معامل التمدد الخطي العالي إلى حدوث تشوهات كبيرة في المنتجات الملحومة.

هذا الفولاذ عرضة لتكوين شقوق ساخنة وباردة أثناء اللحام ، مما يعقد عملية ضمان جودة الوصلات الملحومة بالخصائص المطلوبة. في هذا الصدد ، عند منتجات اللحام من هذه المواد ، يتم استيفاء متطلبات معينة. عادة ، يتم إجراء اللحام بسرعة متزايدة وبتيار لحام منخفض للحصول على منطقة تسخين دنيا.

تعتبر سبائك الفولاذ والسبائك العالية أكثر عرضة للتشقق من الفولاذ منخفض الكربون. طرق منع التشققات أثناء اللحام: إنشاء هيكل من مرحلتين في معدن اللحام (الأوستينيت والفريت) ؛ تقييد محتوى الشوائب الضارة (الكبريت ، الفوسفور ، الرصاص ، الأنتيمون ، البزموت) ؛ تطبيق طلاء الإلكترود من الأنواع الأساسية والمختلطة ؛ تقليل صلابة الوحدات الملحومة.

للحصول على وصلات ملحومة بدون تشققات ، يوصى بتجميع الأجزاء المراد لحامها بفجوة معينة. من الأفضل إجراء اللحامات باستخدام أقطاب بقطر 1.6-2.0 مم عند الحد الأدنى من مدخلات الحرارة.

يوصى بالتسخين (العام أو المحلي) إلى درجة حرارة 100-300 درجة مئوية اعتمادًا على طبيعة بنية المعدن الأساسي ومحتوى الكربون وسماكة العناصر الملحومة وصلابة المنتج. بالنسبة للفولاذ المارتنسيتي والسبائك ، يكون تسخين المنتج إلزاميًا ؛ ونادرًا ما يستخدم للفولاذ الأوستنيتي.

عند لحام الفولاذ عالي السبائك بالقوس ، يجب حماية الأسطح من تناثر المعادن والخبث ، لأنها يمكن أن تسبب تآكلًا أو تركيزات إجهاد تضعف الهيكل. لمنع اللحام بالرش ، يتم وضع طبقة واقية على سطح المعدن المجاور للدرز.

متطلبات جودة تجميع وتنظيف المعدن قبل اللحام صارمة للغاية.

بعد اللحام ، يتعرض الفولاذ المارتينسيتي والفولاذ المارتنسيتي وأحيانًا الفريتي لتقسية عالية عند درجة حرارة 680-720 درجة مئوية ، ومقاومة للحرارة (12 × 13 ، 20 × 13 ، إلخ) - عند 730-750 درجة مئوية. يحسن التقسية الهيكل والخصائص الميكانيكية ومقاومة التآكل.

بالنسبة للفولاذ المارتينسيتي والفولاذ المارتنسيتي والفولاذ الحديدي ، يتم استخدام الأقطاب الكهربائية ، حيث توفر قضبانها وطبقاتها معدنًا ترسبًا قريبًا في التركيب الكيميائي للمعدن الأساسي. على سبيل المثال ، يتم لحام الفولاذ المارتينسيتي 15X11VMF بأقطاب كهربائية من النوع E12X11NVMF ، درجة KTI-10 ؛ فولاذ مارتينسيتي-حديدي 12X13 - بأقطاب كهربائية من النوع E12X13 ، درجة UONI-13 / 1X13 ، إلخ.

إذا كانت الهياكل المصنوعة من الفولاذ من هذه الفئة تعمل بحمل ثابت ولم يتم فرض متطلبات قوة عالية على اللحامات ، فيمكن إجراء اللحام باستخدام أقطاب من الحديد الأوستنيتي أو الأوستنيتي. لذلك ، يتم لحام الفولاذ الحديدي 15X25T بأقطاب كهربائية من النوع E02Kh20N14G2M2 من العلامة التجارية OZL-20 ، بينما يمكن حذف التقسية بعد اللحام.

لمنع نمو الحبوب وزيادة هشاشة المنطقة المتأثرة بالحرارة أثناء لحام مثل هذا الفولاذ ، يتم استخدام وضع مع مدخل حرارة منخفضة.

تشتمل أنواع فولاذ الكروم والنيكل عالي السبائك على فولاذ من فئات الأوستنيتي والأوستنيتي والمارتينسيتي والأوستنيتي والحديد. يحتوي هذا الفولاذ والسبائك على القليل من الشوائب الضارة ، وبالتالي فإن المتطلبات الرئيسية للحام هي حماية جيدةالمعدن المنصهر من الهواء واستخدام الأقطاب الكهربائية بقضيب له هيكل أوستنيتي وطلاء من النوع الأساسي.

لحام الفولاذ الأوستنيتي لا يسبب أي صعوبات خاصة. يجب أن يؤخذ في الاعتبار أنه في المفاصل الملحومة من الفولاذ الأوستنيتي والفولاذ الأوستنيتي والمارتنسيتي ، يكون تطور الهيدروجين على طول حدود الحبوب ممكنًا. لمنع ذلك ، يتم تلطيف الوصلة الملحومة لمدة 1-2 ساعة عند درجة حرارة 150 درجة مئوية.

يوفر GOST 10051-75 49 نوعًا من الأقطاب الكهربائية المطلية للحام القوسي اليدوي للفولاذ عالي السبائك. يتضمن كل نوع من الأقطاب الكهربائية علامة تجارية واحدة أو أكثر من الأقطاب الكهربائية.

الموضوع 2.3. تقنية وسط اللحامسبائك صلبة فولاذ. خصائص الفولاذ. الأساسيةعوامل يعيقلحام الفولاذ المتصلب من طبقات البرليت والمارتنسيت. الميزات التكنولوجيةاللحام. مواد اللحام. تقنية اللحام. تحديد أوضاع اللحام.

تقنية لحام سبائك الصلب المتوسطة

خصائص الفولاذ. يتميز الفولاذ ذو السبائك المتوسطة ، اعتمادًا على التركيب ، بمقاومة شد عالية وقوة إنتاجية مع خصائص بلاستيكية كافية (30KhGSNA) ، ومقاومة عالية نسبيًا للحرارة (20 KhZMVF) ، ومقاومة مقياس (12Kh5MA) ، إلخ.

يمكن التحكم في خصائص الفولاذ ذو السبائك المتوسطة ضمن حدود معينة بسبب التغيير المتبادل في محتوى الكربون وعناصر السبائك ، وكذلك اعتمادًا على طريقة المعالجة الحرارية.

يتسبب التغيير في الخصائص الميكانيكية للصلب على نطاق واسع ، اعتمادًا على نوع المعالجة الحرارية ، في صعوبات كبيرة في اللحام. فولاذ السبائك المتوسطة عرضة للتشقق البارد ؛ كما أنها عرضة لتطور تشققات التبلور في معدن اللحام. يتضح هذا بشكل خاص عندما يكون من الضروري ضمان قوة متساوية لمعدن اللحام مع المعدن الرئيسي.

يتم توفير الفولاذ السبائكي المتوسط وفقًا لـ GOST 4543-71 والمواصفات الخاصة ؛ يمكن أن تنتمي إما إلى فصول بيرليت (25KhGSA ، Z0KhGSA ، 35KhGSA) أو martensitic (30Kh2GN2SVMA).

ميزات تكنولوجيا لحام الفولاذ منخفض السبائك.

عادةً ما يتم استخدام الفولاذ الإنشائي منخفض الكربون منخفض السبائك لتصنيع الهياكل الملحومة الحرجة. يتم عرض تكوين وخصائص بعض أنواع الفولاذ منخفض السبائك في الجداول 12 و 13 و 14.

استجابة للدورة الحرارية ، يختلف الفولاذ منخفض الكربون قليل السبيكة عن الفولاذ العادي منخفض الكربون. تتكون الاختلافات بشكل أساسي من ميل أكبر إلى حد ما لتشكيل هياكل تصلب في معدن اللحام والمنطقة المتأثرة بالحرارة بمعدلات تبريد أعلى. حتى وقت قريب ، كان يُعتقد أن معدن اللحام من الفولاذ منخفض الكربون منخفض السبائك ، على سبيل المثال ، 17G1S ، 14KhGS ، وما إلى ذلك ، له هيكل من الفريت فقط. لذلك ، تم افتراض أن التغييرات الهيكلية في اللحام في ظل أوضاع اللحام المختلفة يتم تقليلها بشكل أساسي إلى تغيير في النسبة بين مكونات الفريت والبرليت ، وكذلك تغيير في درجة تشتت الهيكل.

أظهرت المزيد من الدراسات المتعمقة أنه ، في معدلات التبريد المتزايدة ، بالإضافة إلى الفريت والبيرلايت ، يوجد أيضًا مارتينسيت ، باينيت ، وأوستينيت متبقي في لحامات هذا الفولاذ. المارتينسيت الموجود في مثل هذه اللحامات غير منظم ، والباينيت عبارة عن خليط من الفريت كربيد عالي التشتت. يختلف عدد هذه المكونات الهيكلية باختلاف دورة درجة الحرارةاللحام. مع انخفاض في مدخلات الحرارة

الطاولة. 12

الطاولة. ثلاثة عشر

الطاولة. أربعة عشرة

استجابة للدورة الحرارية ، يختلف الفولاذ منخفض الكربون قليل السبيكة عن الفولاذ العادي منخفض الكربون. تتكون الاختلافات بشكل أساسي من ميل أكبر إلى حد ما لتشكيل هياكل تصلب في معدن اللحام والمنطقة المتأثرة بالحرارة بمعدلات تبريد أعلى. حتى وقت قريب ، كان يُعتقد أن معدن اللحام من الفولاذ منخفض الكربون منخفض السبائك ، على سبيل المثال ، 17G1S ، 14KhGS ، وما إلى ذلك ، له هيكل من الفريت فقط. لذلك ، تم افتراض أن التغييرات الهيكلية في اللحام في ظل أوضاع اللحام المختلفة يتم تقليلها بشكل أساسي إلى تغيير في النسبة بين مكونات الفريت والبرليت ، وكذلك تغيير في درجة تشتت الهيكل. أظهرت المزيد من الدراسات المتعمقة أنه ، في معدلات التبريد المتزايدة ، بالإضافة إلى الفريت والبيرلايت ، يوجد أيضًا مارتينسيت ، باينيت ، وأوستينيت متبقي في لحامات هذا الفولاذ. المارتينسيت الموجود في مثل هذه اللحامات غير منظم ، والباينيت عبارة عن خليط من الفريت كربيد عالي التشتت. يختلف عدد هذه المكونات الهيكلية حسب دورة درجة حرارة اللحام. مع انخفاض في المدخلات الحرارية ، تزداد كمية المارتينسيت والباينايت والأوستينيت المتبقي في معدن اللحام ويزداد تشتتهم. وبالتالي ، فإن عدد الهياكل المتصلبة في اللحامات على فولاذ السليكون والمنغنيز منخفض الكربون بسمك 12 مم عند اللحام بمدخل حراري qlv = 4 كيلو كالوري / سم ومعدل تبريد في نطاق درجة حرارة 400-600 درجة مئوية ، يساوي تقريبًا 4.5 درجة مئوية / ثانية ، 10-11٪.

في اللحامات المصنوعة من مدخلات حرارة عالية ، يتم تقليل عدد هذه الهياكل بشكل حاد. يتكون هيكل اللحامات على نفس الفولاذ عند مدخل حراري 13 كيلو كالوري / سم ومعدل تبريد حوالي 0.5-0.6 درجة مئوية / ثانية من الفريت والبرليت فقط. يتم تشكيل مارتينسيت والباينايت أيضًا في منطقة اللحام القريبة من الوصلات الملحومة ، على سبيل المثال ، الفولاذ 14KhGS. تكون الكمية عند لحام هذا الفولاذ بحد أقصى (حوالي 3٪) في منطقة التسخين الزائد وتنخفض مع تحرك خط الانصهار بعيدًا.

مع وجود عدد صغير من هياكل التصلب ، فإن تأثيرها على الخواص الميكانيكية للوصلات الملحومة يكون ضئيلًا بسبب الترتيب الموحد والمربك لهذه المكونات في قاعدة من الفريت الناعمة. ومع ذلك ، مع زيادة نسبة هذه الهياكل في منطقة اللحام ومنطقة اللحام القريبة ، تتدهور بشدة ليونة المعدن ومقاومته للكسر الهش. تساهم صناعة السبائك الإضافية للصلب مع المنغنيز والسيليكون وعناصر أخرى في تكوين هياكل تصلب في الوصلات الملحومة. لذلك ، فإن وضع اللحام لمعظم أنواع الفولاذ منخفض السبائك محدود بحدود أضيق (من حيث مدخلات الحرارة) مقارنةً بلحام الفولاذ منخفض الكربون. في بعض الحالات ، على سبيل المثال ، عند التلوين الدقيق بالفاناديوم والفاناديوم والنيتروجين ، بالإضافة إلى عناصر أخرى ، فإن ميل الفولاذ منخفض السبائك لنمو الحبوب في المنطقة المتأثرة بالحرارة أثناء اللحام يكون ضئيلاً.

لتحديد مدى استجابة الفولاذ منخفض السبائك لدورة اللحام الحرارية ، يتم إجراء مجموعة من الاختبارات. من أجل تقليل التليين في منطقة اللحام القريبة ، يجب لحام الفولاذ منخفض السبائك المعالج حرارياً عند أدنى مدخلات حرارة ممكنة.

يتم ضمان القوة المتساوية لمعدن اللحام مع المعدن الأساسي بشكل أساسي عن طريق خلطه بعناصر تمر من المعدن الأساسي. في بعض الأحيان ، لزيادة القوة والمقاومة للكسر الهش ، يتم إضافة سبائك اللحام من خلال سلك اللحام.

تكون مقاومة معدن اللحام ضد تشققات التبلور عند لحام الفولاذ منخفض السبائك أقل نوعًا ما من الفولاذ منخفض الكربون ، بسبب التأثير السلبي المتزايد للكربون بواسطة بعض عناصر السبائك ، مثل السيليكون. يتم تحقيق زيادة في مقاومة التشقق عن طريق تقليل محتوى الكربون والكبريت وبعض العناصر الأخرى في اللحام باستخدام سلك لحام مع محتوى منخفض من هذه العناصر ، وكذلك عن طريق اختيار تقنية اللحام المناسبة (تسلسل اللحامات ، ضمان شكل اختراق مناسب) و تصميم عقلانيمنتجات.

تكنولوجيا اللحام بالقطب الكهربائي المطلي.

تختلف تقنية لحام الفولاذ منخفض الكربون منخفض السبائك مع الأقطاب الكهربائية المطلية قليلاً عن تقنية لحام الفولاذ منخفض الكربون. طبيعة تحضير الحواف وأنماط اللحام وترتيب الخياطة هي نفسها تقريبًا. يجب إجراء المسامير أثناء التجميع بنفس الأقطاب الكهربائية المستخدمة عند لحام خط اللحام الرئيسي ، ولا يتم تطبيقها إلا في الأماكن التي يوجد بها خط اللحام.

يتم لحام الفولاذ منخفض السبائك بشكل أساسي بأقطاب مطلية بفلوريد الكالسيوم من النوعين E42A و E50A ، مما يوفر مقاومة أعلى لتشكيل تشققات التبلور وخصائص بلاستيكية متزايدة مقارنة بأنواع أخرى من الأقطاب الكهربائية. بالنسبة للفولاذ الذي يحتوي على نسبة منخفضة من الكربون (على سبيل المثال ، 09G2) ، في بعض الحالات ، يتم استخدام أقطاب كهربائية طلاء الروتيل، على سبيل المثال ، AN0-1 (اكتب E42T). الأقطاب الكهربائية الأكثر استخدامًا هي UONI-13/45 و SM-11 و ANO-8 (النوع E42A) و UONI-13/55 و DSK-50 و ANO-7 (النوع E50A) ، مما يوفر قوة وليونة معدن اللحام على مستوى خصائص المعدن الرئيسي.

يتم تحقيق القوة العالية لمعدن اللحام عند اللحام بأقطاب كهربائية من النوع E42A بسبب انتقال عناصر السبائك إلى اللحام من المعدن الأساسي وزيادة معدل تبريد اللحام. للحام اللحامات المحيطية لخطوط الأنابيب التي تعمل في درجات حرارة تصل إلى -70 درجة مئوية ، على سبيل المثال ، من الصلب 10G2 ، يتم استخدام الأقطاب الكهربائية VSN-3 (النوع E50AF) مع طلاء فلوريد الكالسيوم.

تتميز اللحامات الملحومة بأقطاب كهربائية مطلية ، في بعض الحالات ، بمقاومة منخفضة للتآكل في مياه البحر ، مما يقلل بشكل كبير من الخصائص التشغيلية للأوعية الملحومة والمنصات البحرية وغيرها من الهياكل. ويرجع ذلك إلى المحتوى المنخفض من طبقات السطحلحام معدن من عناصر السبائك (الكروم والنيكل والنحاس) بسبب انخفاض نسبة المعدن الأساسي في معدن هذه الطبقات. لزيادة مقاومة التآكل ، يجب أن يكون معدن اللحام مخلوطًا بالكروم.

تكنولوجيا اللحام بالقوس المغمور.

في معظم الحالات ، يتم استخدام نفس مستهلكات اللحام كما هو الحال في لحام الفولاذ منخفض الكربون: التدفقات المنصهرة AN-348-A ، OSC-45 (اللحام أحادي القوس) ، AN-60 (اللحام متعدد القوس مع السرعة المتزايدة) ، وكذلك أسلاك اللحام Sv -08GA و Sv-10G2. بالنسبة للفولاذ المصنوع من السبائك الدقيقة ، على سبيل المثال 15G2AF ، في بعض الحالات ، يتم استخدام تدفق منخفض من السيليكون AN-22 مع أسلاك Sv-08KhM و Sv-YuNMA. ومع ذلك ، في نفس الوقت ، تكون اللحامات أقل مقاومة لشقوق التبلور ، ونتيجة لذلك يوصى بإجراء اللحام بالتسخين المسبق. تختلف تقنية اللحام بالقوس المغمور للفولاذ منخفض السبائك قليلاً عن تقنية لحام الفولاذ منخفض الكربون.

لضمان الخواص البلاستيكية للمعدن لحام شرائحوالمنطقة المتأثرة بالحرارة على مستوى خصائص المعدن الأساسي ، يجب اختيار المقطع العرضي للحام اعتمادًا على سمك المعدن الذي يتم لحامه. في بعض الأحيان يتم إجراء اللحام بقوسين في حمامات منفصلة. يوصى أيضًا بإجراء اللحامات متعددة الطبقات على المعدن السميك باستخدام قوسين ، وعند اللحام بقوس واحد ، قبل تطبيق الطبقة الأولى ، قم بتسخين المعدن الأساسي إلى درجة حرارة 150-200 درجة مئوية. المعدن الأساسي والمقطع العرضي للحام أو الطبقة

يتميز معدن اللحامات القوسية المغمورة ، بسبب النسبة الكبيرة من المعدن الأساسي والمحتوى الكافي لعناصر السبائك ، بمقاومة أعلى للتآكل في مياه البحر من معدن اللحامات الملحومة بأقطاب كهربائية مطلية بالتركيب المعتاد.

تكنولوجيا اللحام في غازات التدريع.

إنها في الأساس اللحام شبه الأوتوماتيكيفي ثاني أكسيد الكربون. لا تختلف تقنية لحام الفولاذ منخفض السبائك في ثاني أكسيد الكربون عمليًا عن تقنية لحام الفولاذ منخفض الكربون. في الممارسة العملية ، يتم استخدام نفس مستهلكات اللحام المستخدمة في لحام الفولاذ الطري. لذلك ، يتم لحام الفولاذ 15KhSND و 14KhGS و 10KhSND بأسلاك اللحام Sv-08G2S. في اللحام واللحام بطبقة واحدة في ما لا يزيد عن طبقتين أو ثلاث طبقات ، يمكن استخدام سلك Sv-12GS.

يتم أيضًا إجراء اللحام شبه الأوتوماتيكي في ثاني أكسيد الكربون باستخدام أسلاك ذات قلب متدفق PP-AN4 و PP-AN8. يمكن أيضًا استخدام سلك PP-AN8 في اللحام الأوتوماتيكي ، اللحامات الملحومة بسلك PP-AN8 ، على سبيل المثال ، على الفولاذ 09G2 ، تكون متساوية في القوة مع المعدن الأساسي ولها خصائص بلاستيكية متزايدة.

لزيادة مقاومة التآكل للوصلات الملحومة في مياه البحر ، يتم استخدام سلك اللحام Sv-08KhG2S ، والذي يوفر خلائط إضافية لمعدن اللحام بالكروم.

تكنولوجيا اللحام بالكهرباء.

اللحام بالكهرباء هو الأكثر قابلية للتطبيق في تصنيع المنتجات كبيرة الحجم من الفولاذ منخفض السبائك 09G2S ، 16GS ، 15KhSND و 14G2 بسماكة 30-100 مم ، وفي بعض الحالات يصل سمكها إلى 160 مم. يتم إجراء اللحام باستخدام التدفق AN-8 مع الأسلاك Sv-08GS ، Sv-10G2 ، وغالبًا ما تكون Sv-12GS. يعتبر معدن اللحام المصنوع من الأسلاك Sv-08A و Sv-08GA أقل متانة من المعدن الأساسي.

غالبًا ما يجعل استخدام الأنماط المحسّنة من الممكن التخلي عن المعالجة الحرارية ذات درجة الحرارة العالية (التطبيع) للهياكل الملحومة المصنوعة بواسطة اللحام بالكهرباء. لذلك ، على سبيل المثال ، يتم لحام الفولاذ بسمك 16GS 50 مم بتغذية متسارعة لسلك اللحام مع زيادة سرعة الحركات العرضية للإلكترود ووقت تعريض طويل عند المنزلق. مثال على وضع اللحام هو كما يلي:

قوة DC ، A .... 900

الجهد ، V .... 42

عدد الأقطاب الكهربائية .... 1

سرعة تغذية الأسلاك الكهربائية ، م / ساعة .... 576

سرعة حركة القطب ، م / ساعة .... 75

مدة التعرض في المنزلقات ، ق .... 6

عمق حمام الخبث ، مم .... 50

الوصول الجاف للقطب ، مم .... 70

يساهم الوضع المعتمد لتحريك القطب في تسوية عمق حوض اللحام على طول سمك المعدن. في هذا الصدد ، يمكن زيادة سرعة تغذية السلك بشكل كبير دون التعرض لخطر تكوين شقوق التبلور في اللحامات. في المقابل ، تؤدي الزيادة في تغذية الأسلاك ، وبالتالي سرعة اللحام ، إلى تقليل ارتفاع درجة حرارة المنطقة المتأثرة بالحرارة. خصائص الوصلات الملحومة من الصلب 16GS ، المصنوعة من سلك Sv-10G2 تحت تدفق AN-8 في الوضع المحدد وبعد التقسية عند درجة حرارة 650 درجة مئوية ، هي نفسها عمليا كما في اللحام القوسي لمعدن متساوي السماكة. في الجدول. يوضح الشكل 10-5 أوضاع اللحام النموذجية للصلب منخفض السبائك مع محتوى الكربون المنخفض (على سبيل المثال ، 09G2DT). يمكن أيضًا إجراء لحام هذا الفولاذ في الأوضاع المذكورة أعلاه دون تطبيع الوصلات الملحومة.

تكنولوجيا اللحام للفولاذ المقاوم للحرارة منخفض السبائك.

تتميز تفاصيل الآلات المستخدمة في صناعة الطاقة عادةً بتعقيد الشكل وتنوع حلول التصميم والطبيعة الفردية للإنتاج. لذلك ، فإن الأكثر استخدامًا هو اللحام اليدوي بالأقطاب الكهربائية المطلية واللحام شبه الأوتوماتيكي في غازات التدريع ، وغالبًا ما يكون اللحام القوسي المغمور الأوتوماتيكي.

يساهم تشغيل الهياكل في درجات حرارة عالية في حدوث عمليات الانتشار. من أجل تقليل شدة هذه العمليات في الوصلة الملحومة ، فإنهم يسعون جاهدين لجعل تركيبة معدن اللحام أقرب ما يمكن من تكوين المعدن الأساسي. لحام فولاذ الكروم الموليبدينوم (12XM ، 15XM ، 20XML) ، يتم استخدام الأقطاب الكهربائية من نوع EMX وفقًا لـ GOST 9467-60. الأكثر انتشارًا هي الأقطاب الكهربائية المطلية بحمض الخام TsP-14 والأقطاب الكهربائية GL-14 مع طلاء فلوريد الكالسيوم. الأقطاب الكهربائية لأحدث العلامات التجارية مصنوعة من سلك Sv-08KhM.

يوصى بأن يتم لحام الفولاذ الموليبدينوم الكروم ذي المحتوى المنخفض من الكربون (فولاذ 12XM) بالتسخين المسبق حتى 200 درجة مئوية. ومع وجود محتوى كربوني أعلى في الفولاذ ، تزداد درجة حرارة التسخين المسبق إلى 250-300 درجة مئوية.

يتم لحام فولاذ الكروم الموليبدينوم والفاناديوم (20KhMFL ، 12Kh1MF ، 15Kh1M1F) بأقطاب TsL-20-63 (نوع ECHMF) بقضيب سلك Sv-08KhMFA. في هذه الحالة ، من الضروري التسخين الأولي وما يصاحب ذلك من 300-350 درجة مئوية.بعد اللحام ، تخضع الوصلات الملحومة لتقسية عالية عند درجة حرارة 700-740 درجة مئوية لمدة 2-3 ساعات.

عند اللحام بثاني أكسيد الكربون الصلب 15KhM و 20 KhM ، يتم استخدام سلك اللحام Sv-10KhG2SMA. عند استخدام هذا السلك ، فإن خصائص القوة والبلاستيك للوصلات الملحومة في نطاق درجة حرارة 20-525 درجة مئوية لا تختلف عمليًا عن خصائص المعدن الأساسي. يتم إجراء اللحام الأوتوماتيكي وشبه الأوتوماتيكي لهذه الفولاذ في ثاني أكسيد الكربون بالتسخين المسبق لدرجة حرارة 250-300 درجة مئوية. لا تختلف أوضاع اللحام عمليًا عن أوضاع اللحام للفولاذ منخفض الكربون. بعد اللحام ، يتم إجراء تقسية عالية للهيكل.

الفولاذ المقاوم للحرارة 20KhMFL ملحوم بثاني أكسيد الكربون مع سلك Sv-08KhGSMFA مع تسخين أولي وما يصاحب ذلك من درجة حرارة 300-350 درجة مئوية ، مما يضمن زيادة مقاومة اللحام ضد التشققات وتقليل الصلابة من معدن اللحام والمنطقة المتأثرة بالحرارة. بعد اللحام ، يخضع الهيكل للمعالجة الحرارية. الوصلة الملحومة من الصلب 20KhMFL ، المصنوعة من ثاني أكسيد الكربون بسلك Sv-08KhGSMFA ، مكافئة من جميع النواحي للمعدن الأساسي.

يتم إجراء اللحام الأوتوماتيكي وشبه الأوتوماتيكي بثاني أكسيد الكربون للفولاذ 12Kh1MF و 15Kh1M1F بسلك Sv-08KhGSMFA مع تسخين أولي وما يصاحب ذلك من درجة حرارة 250-300 درجة مئوية. - 740 درجة مئوية.

عند لحام القوس المغمور بالفولاذ المقاوم للحرارة ، على سبيل المثال 12Kh1MF و 15Kh1M1F ، يوصى باستخدام سلك Sv-08KhMFA وتدفق AH-22. يتم اللحام بالتسخين المسبق. يمكنك أيضًا استخدام التدفق AN-17M مع سلك المنغنيز السيليكوني Sv-08KhGSMFA. مع المجموعة المحددة من مستهلكات اللحام ، يتم التأكد من الحصول على معدن اللحام ، حيث تفي الخواص الميكانيكية قصيرة وطويلة الأجل (في الحالة بعد التقسية العالية) عند درجة حرارة 20-585 درجة مئوية تمامًا المتطلبات المعمول بها.

لحام سبائك الفولاذ المنخفضة. كيفية لحام سبائك الصلب منخفضة

لحام سبائك الفولاذ المنخفضةوجدت تطبيقًا واسعًا في تصنيع الهياكل في البناء. ويرجع ذلك إلى حقيقة أن الفولاذ الإنشائي منخفض السبائك قد زاد من القوة ، ونتيجة لذلك ، تكون الهياكل المعدنية أخف وزناً ، وبالتالي فهي أكثر اقتصادا.

كقاعدة عامة ، فإن قابلية اللحام للفولاذ الإنشائي المنخفض السبائك مرضية. ولكن ، يجب أن يؤخذ في الاعتبار أنه عندما يكون محتوى الكربون في تركيبة الفولاذ أكثر من 0.25٪ ، فهناك خطر تكوين وتطوير هياكل تصلب و. بالإضافة إلى ذلك ، فإن ظهور الآخرين يكون محتملاً ، على سبيل المثال ، تكوين المسام. واتضح أن هذا يرجع إلى احتراق الكربون أثناء اللحام.

الدرجات الشائعة من الفولاذ منخفض السبائك المستخدمة في لحام الهياكل المعدنية

الفولاذ منخفض السبائك الذي يتم لحامه منه تشييد المباني، تحتوي في تركيبتها على الكربون لا يزيد عن 0.25٪ وعناصر السبائك - لا تزيد عن 3٪.

درجات الصلب مثل 15KhSND ، 14G2 ، 09G2S ، 10G2S1 ، 10G2S1D ، 16GS ، 14G2AF ، 16G2AF ، إلخ ، هي الأنسب لتصنيع الهياكل المعدنية للهياكل الصناعية والمدنية.

تعتبر درجات الصلب مثل 18G2S ، 25G2S ، 35GS ، 20KhG2Ts ، وما إلى ذلك مناسبة تمامًا لتصنيع أنابيب الغاز الملحومة.كما تستخدم نفس الدرجات في تصنيع تقوية الألواح الخرسانية المسلحة.

ميزات لحام الفولاذ منخفض السبائك

لحام الفولاذ الإنشائي 15KhSND ، 15GS ، 14G2 ، 14G2AF ، 16G2AF

لحام الصفائح الفولاذية منخفضة السبائك 15KhSND ، 15GS ، 14G2 ، 14G2AF ، 16G2AF ، إلخ. اللحام اليدوي بالقوس الكهربائي مع الأقطاب الكهربائية E50A أو E44A مناسب تمامًا. ولكن يتم الحصول على أعلى جودة للوصلات الملحومة عن طريق اللحام باستخدام أقطاب UONI-13/55 و DSK-50. ولكن ، يتم الحصول على أفضل النتائج عند اللحام بتيار مباشر مع قطبية عكسية. في الوقت نفسه ، يجب إجراء اللحام بتيارات منخفضة ، 40-50 أمبير لكل مليمتر من قطر القطب.

يتم إجراء اللحام القوسي الأوتوماتيكي لهذه الدرجات الفولاذية باستخدام سلك اللحام Sv-08GA أو Sv-10GA تحت تدفق AN-348-A أو OSC-45.

يمكن لحام الهياكل المعدنية المصنوعة من الفولاذ 15KhSND ، 15GS ، 14G2 ، 14G2AF ، 16 G2AF في درجة حرارة محيطة لا تقل عن -10 درجة مئوية. إذا كانت درجة الحرارة المحيطة بين -10 درجة مئوية و -25 درجة مئوية ، فإن التسخين المسبق ضروري أثناء اللحام. عرض تسخين منطقة اللحام هو 100-120 مم على جانبي خط اللحام. سخن درجة الحرارة 100-150 درجة مئوية. في درجات الحرارة المحيطة أقل من -25 درجة مئوية ، لا يُسمح بلحام الفولاذ أعلاه.

لحام الفولاذ منخفض السبائك 09G2S ، 10G2S1 ، 10G2S1D

مثل 09G2S ، 10G2S1 ، 10G2S1D ، إلخ. يمكنك إعطاء واحدة جيدة (انظر) ، وهذا يرجع إلى حقيقة أنها لا تخضع للتصلب ، وليست عرضة لارتفاع درجة الحرارة ومقاومة لتشكيل الساخنة و. يمكن إجراء لحام الفولاذ الإنشائي منخفض السبائك لهذه الدرجات يدويًا لحام القوس، وكذلك تلقائي.

بالنسبة للحام اليدوي ، فإن الأقطاب الكهربائية من العلامات التجارية E50A و E55A مناسبة تمامًا. في اللحام الأوتوماتيكي ، يتم استخدام أسلاك اللحام من العلامات التجارية Sv-08GA أو Sv-10GA أو Sv-10G2. يتم استخدام التدفقات AN-348-A أو OSC-45 لحماية منطقة اللحام.

يتم لحام صفائح الفولاذ 09G2S ، 10G2S1 ، 10G2S1D ، بسمك أقل من 40 مم ، بدون حواف تقطيع. وتخضع للتكنولوجيا وأنماط اللحام ، الخواص الميكانيكية خط اللحاميكاد لا يكون أدنى من الخصائص الميكانيكية للمعادن الأساسية. ترجع قوة اللحام المتساوية إلى انتقال عناصر السبائك من سلك القطب إلى معدن اللحام.

لحام الفولاذ منخفض سبائك الكروم والسيليكون والمنغنيز 25KhGSA ، 30KhGSA ، 35KhGSA

لحام الفولاذ منخفض السبائك 25KhGSA ، 30KhGSA ، 35KhGSA ، إلخ. يعوقها حقيقة أنها عرضة لتشكيل تشققات أثناء اللحام وظهور هياكل تصلب. وكلما قل سمك الحواف الملحومة ، زاد خطر تكوين مناطق التصلب وظهور تشققات في معدن اللحام ، وخاصة منطقة اللحام القريبة.

ميل هذه الفولاذ عيوب اللحامبسبب زيادة محتوى الكربون في تركيبتها (0.25٪ أو أكثر). يمكن إجراء لحام هذا الفولاذ بأسلاك اللحام Sv-08 أو Sv08A ، وكذلك أقطاب هذه العلامات التجارية.

عند لحام فولاذ الكروم والسيليكون والمنغنيز منخفض السبائك ، اعتمادًا على سمك المعدن الملحوم ، يوصى باستخدام أوضاع اللحام التالية:

بسمك يزيد عن 10 مم ، يتم إجراء اللحام متعدد الطبقات بفواصل زمنية صغيرة بين تنفيذ الطبقات اللاحقة. عندما يتم لحام أجزاء مختلفة السماكة ، تيار اللحاماختر سمكًا أكبر ويتم توجيه منطقة قوس أكبر إليها.

بعد اللحام ، يوصى بإجراء المعالجة الحرارية للتخلص من الهياكل المتصلبة. للقيام بذلك ، يتم تسخين المنتج إلى درجة حرارة 650-680 درجة مئوية ، والحفاظ عليها عند درجة الحرارة هذه بمرور الوقت ، اعتمادًا على سمك المعدن (ساعة واحدة لكل سمك 25 مم) وتبريده بالهواء أو في الماء.

يتم لحام الفولاذ الإنشائي منخفض السبائك في غازات التدريع وفقًا لأنماط اللحام القوسي المغمور الأوتوماتيكي أو شبه الأوتوماتيكي. في حالة اللحام في بيئة ثاني أكسيد الكربون ، يتم استخدام سلك لحام من العلامة التجارية Sv-08G2S أو Sv-10G2 بقطر 1.2-2 مم.

في حالة استخدام اللحام الخبث الكهربائي ، يتم اختيار سلك لحام من العلامة التجارية Sv-10G2 ، وهو مناسب لأي سُمك من الأجزاء المراد لحامها. يستخدم Flux AN-8 كحماية. مع هذا ، يمكن إجراء اللحام في أي درجة حرارة.

يتم استخدام الفولاذ منخفض السبائك على نطاق واسع نظرًا لكونه يتمتع بخصائص ميكانيكية محسنة ، مما يجعل من الممكن تصنيع هياكل المباني أخف وزناً وأكثر اقتصادا. لتصنيع الهياكل المختلفة للهياكل الصناعية والمدنية ، يتم استخدام درجات الصلب 15KhSND ، 14G2 ، 09G2S ، 10G2S1 ، 16GS ، إلخ. يستخدم. يتم تصنيف هذا الفولاذ على أنه فولاذ قابل للحام بشكل مرض ؛ تحتوي على كربون لا تزيد عن 0.25٪ و dopants لا تزيد عن 3.0٪. يجب أن يؤخذ في الاعتبار أنه عندما يكون محتوى الكربون في الفولاذ أكثر من 0.25٪ ، يمكن تكوين هياكل تصلب وحتى تشققات في منطقة اللحام. بالإضافة إلى ذلك ، يتسبب احتراق الكربون في تكوين مسام في معدن اللحام.

يتم لحام الفولاذ 15KhSND يدويًا بأقطاب من النوع E50A أو E55A. يتم إعطاء أفضل النتائج بواسطة الأقطاب الكهربائية UONI-13/55 وأقطاب Dneprovsky. مصنع القطب DSK-50. يمكن إجراء اللحام باستخدام أقطاب DSK-50 التيار المتناوب، ولكن يتم الحصول على أفضل النتائج عن طريق اللحام بتيار مباشر للقطبية العكسية. يجب إجراء اللحام متعدد الطبقات باستخدام طريقة التتالي. لمنع ارتفاع درجة حرارة الفولاذ ، يجب إجراء اللحام عند تيارات 40 ... 50 أمبير لكل 1 مم من قطر القطب. يوصى باستخدام أقطاب كهربائية بقطر 4 ... 5 مم. اللحام الآلييتم إنتاج الفولاذ 15KhSND بسلك Sv-08GA أو Sv-YUGA تحت تدفق AN-348-A أو OSC-45 بسرعات عالية ، ولكن مع إدخال حرارة منخفضة. في فصل الشتاء ، يمكن إجراء لحام الهياكل المصنوعة من الفولاذ 15KhSND و 15GS و 14G2 في درجات حرارة لا تقل عن -10 درجة مئوية. في درجات حرارة منخفضة ، يتم تسخين منطقة اللحام بعرض 100 ... 120 ملم على جانبي خط اللحام إلى 100 ... 150 درجة مئوية. عند درجة حرارة -25 درجة مئوية ، لا يسمح باللحام.

ينتمي الفولاذ 09G2S و 10G2S1 إلى مجموعة الفولاذ غير المتصلب ، وليس عرضة لارتفاع درجة الحرارة ومقاوم للتشقق. اللحام اليدوييتم تنفيذ الأقطاب الكهربائية E50A و E55A في الأوضاع المتوفرة لحام الفولاذ منخفض الكربون. الخواص الميكانيكية للحام ليست أدنى من تلك الخاصة بالمعادن الأساسية. يتم إجراء اللحام الأوتوماتيكي وشبه الأوتوماتيكي باستخدام سلك القطب Sv-08GA أو Sv-YUGA أو Sv-10G2 تحت تدفق AN-348-A أو OSC-45. يتم لحام الألواح التي يصل سمكها إلى 40 مم بدون حواف تقطيع. في هذه الحالة ، يتم ضمان قوة اللحام المتساوية عن طريق انتقال عناصر السبائك من سلك القطب إلى معدن اللحام.

يعطي فولاذ الكروم والسيليكون والمنغنيز (20KhGSA ، 25KhGSA ، 30KhGSA و 35KhGSA) هياكل تصلب أثناء اللحام وعرضة للتشقق. في هذه الحالة ، كلما قل سمك الحواف ، زاد خطر تصلب المعدن وتشكيل تشققات ، خاصة في منطقة اللحام القريبة. يتم لحام الفولاذ المحتوي على نسبة 0.25٪ من الكربون أفضل من الفولاذ الذي يحتوي على نسبة عالية من الكربون. يمكن استخدام الأقطاب الكهربائية من النوع NIAT-3M من النوع E70 و E85 في اللحام. عن المسؤول اللحاماتالأقطاب الكهربائية الموصى بها مصنوعة من سلك Sv-18KhGS أو Sv-18KhMA مطلي TsL-18-63 ، TsK-18Mo ، UONI-13/65 ، UONI-13/85 ، UONI-13 / NZh.

عند لحام المعادن السميكة ، يتم استخدام اللحام متعدد الطبقات بفواصل زمنية صغيرة بين طبقات الطبقات اللاحقة. عند حواف اللحام ذات السماكات المختلفة ، يتم تحديد تيار اللحام على طول الحافة ذات السماكة الأكبر ويتم توجيه معظم منطقة القوس إليها. لإزالة التصلب وزيادة صلابة معدن اللحام والمنطقة المتأثرة بالحرارة ، يوصى بتسخين المنتج بعد اللحام إلى درجة حرارة 650 ... في الماء الساخن.

لحام الفولاذ منخفض السبائك غاز التدريعتنتج بكثافة حالية تزيد عن 80 أمبير / مم 2. يتم إجراء اللحام بثاني أكسيد الكربون العاصمةعكس القطبية. سلك قطب موصى به بقطر 1.6-2.0 مم ماركة Sv-08G2S - أو Sv-10G2 ، وللصلب المحتوي على الكروم والنيكل - Sv-08KhG2S، Sv-08GSMT.

يتم إجراء اللحام بالكهرباء من الفولاذ من أي سمك بنجاح باستخدام سلك القطب Sv-10G2 أو Sv-18KhMA تحت تدفق AN-8 في أي درجة حرارة محيطة. الطريقة التدريجية هي اللحام بثاني أكسيد الكربون باستخدام سلك ذو قلب متدفق.

يتميز اللحام بالغاز بالتسخين الكبير للحواف الملحومة ، وانخفاض مقاومة التآكل ، واحتراق أكثر كثافة لشوائب السبائك. لذلك ، فإن جودة الوصلات الملحومة أقل من طرق اللحام الأخرى. في اللحام بالغازيستخدمون فقط لهبًا عاديًا بقوة معينة 75 ... 100 لتر / (ساعة-مم) بالطريقة اليسرى ، وبالطريقة الصحيحة - 100 ... 130 لتر / (ساعة-مم). مادة الحشو عبارة عن سلك Sv-08 و Sv-08A و Sv-10G2 وللحامات الحرجة - Sv-18KhGS و Sv-18KhMA. يؤدي تشكيل التماس عند درجة حرارة 800 ... 850 درجة مئوية مع التطبيع اللاحق إلى تحسين الخواص الميكانيكية للدرز بشكل طفيف.