تعتبر عملية الطلاء بالكهرباء من أفضل الطرق للحماية من التآكل. طرق الطلاء الكهربائي

الطلاء الكهربائي والطلاء الكهربائي

النوع الكهربائي- الطريقة الكهروكيميائية للنسخ (الحصول على نسخ مطابقة للمنتجات). يستخدم على نطاق واسع في الهندسة في تصنيع المصفوفات في صناعة الطباعة ، وقوالب لضغط السجلات ، إلخ. تستخدم هذه الطريقة في صنع الشباك المعدنية والمجوهرات ونسخ المنحوتات والنقوش وتفاصيل التكوين المعقد. تتميز الطريقة بالدقة العالية بشكل استثنائي لإعادة إنتاج المنتج.

الكهربائي- العملية الكهروكيميائية لطلاء معدن بآخر ، أكثر استقرارًا ميكانيكيًا وكيميائيًا ، على سبيل المثال ، الأجزاء الفولاذية مطلية بالكروم والنيكل ؛ النحاس - النيكل أو الفضة أو معادن أخرى.

من حيث المبدأ ، لا يختلف الطلاء الكهربائي عن الطلاء الكهربائي. ومع ذلك ، فإن عمليات الطلاء الكهربائي واللدائن الجلفانية لها خصائصها الخاصة وتختلف في المقام الأول في طرق تحضير السطح قبل ترسيب المعدن عليه. في الطلاء الكهربائي ، يتم تحضير السطح بحيث يلتصق به الطلاء بقوة. من ناحية أخرى ، في التشكيل الكهربائي ، يجب أن يكون الطلاء قابلاً للتقشير بسهولة. لذلك ، في الحالة الأخيرة ، يتم إيلاء اهتمام كبير لتطبيق الطبقات الموصلة (في حالة الطلاء غير الموصلات) والطبقات المنفصلة (إذا تم الحصول على النسخة من المعدن). علاوة على ذلك ، في حين أن العديد من المعادن والسبائك (الفضة ، والزنك ، والقصدير ، والنيكل ، والنحاس ، والكروم وسبائكها) تُستخدم في الطلاء بالكهرباء ، إلا أن رواسب النحاس والنيكل والفضة تستخدم عادةً في الطلاء الكهربائي ، وفي كثير من الأحيان أقل - معادن أخرى . نظرًا لحقيقة أن رواسب الجلفانوبلاستيك تختلف عن الترسبات الجلفانية البلاستيكية بسماكة أكبر بكثير ، فإن تركيبات الإلكتروليتات والأنماط المستخدمة في الطلاء الكهربائي تختلف أيضًا إلى حد ما عن تلك المعتمدة في الطلاء الكهربائي. في التشكيل الكهربائي ، عادة ما ينمو المعدن ليس على المعدن ، ولكن على طبقة رقيقة موصلة تترسب على سطح غير موصل ، أو على طبقة منفصلة ، ضعيفة التوصيل ، تترسب على المعدن ، وبالتالي ، عملية إضافية "شد" "بالمعدن ، يتم إدخال التراكم الأولي في العملية التكنولوجية مقارنة بمعدن الطلاء بالكهرباء على الطبقة الموصلة حتى يتم إغلاقها تمامًا. يختلف تكوين الإلكتروليتات في حمامات النفث وطريقة التشغيل إلى حد ما عن تلك المعتادة. لا تختلف معدات الطلاء الكهربائي عن المعدات المستخدمة في الطلاء الكهربائي.

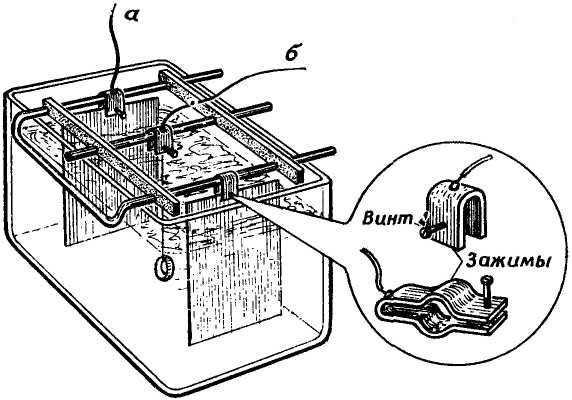

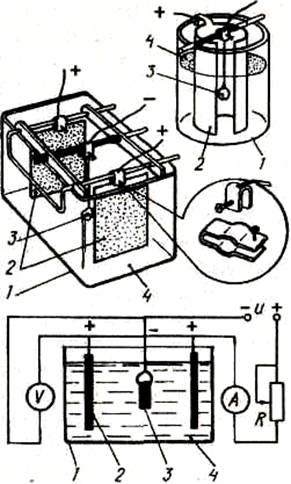

كحمام كلفاني ، يمكن استخدام أي دراجة زجاجية بهذا الحجم بحيث يمكن وضع الجسم المراد تغطيته بالمعدن بحرية وفي نفس الوقت لا تكون قريبة جدًا من ألواح الأنود. من الأنسب استخدام الجرار الزجاجية الرباعية الزوايا (الشكل 1).

أرز. 1. حمام الطلاء الكهربائي في وعاء زجاجي مربع.

تصنع القضبان المستعرضة من أسلاك أو أنابيب نحاسية سميكة ، يعمل اثنان منها (أ) على تعليق ألواح النيكل أو النحاس - الأنودات ، والثالث (ب) - للأشياء المطلية بالنيكل أو النحاس. في العلبة المستديرة ، يجب ثني لوحة الأنود على شكل أسطوانة (ج) (الشكل 2).

أرز. 2. حمام كلفاني في جرة مستديرة.

الأشياء المراد طلاؤها معلقة على أسلاك نحاسية. يجب أن يكون هناك صفيحتان من الأنود. من المهم أن تواجه الأشياء المراد تغطيتها الأنودات بأكبر مساحتها وتكون تقريبًا في مستويات متوازية معها. يجب تزويد الحزم العرضية التي يجب تعليق الأنودات والأشياء المراد تغطيتها من خلالها بأطراف توصيل لملاءمة وموثوقية التوصيل (انظر الشكل 1). يجب أن تكون الأسلاك التي تربط الأنود بالعارضة أعلى من مستوى الإلكتروليت ، خاصة إذا كانت مصنوعة من معدن آخر. تتصل ألواح الأنود بالتوازي مع بعضها البعض ويجب توصيلها بالطرف الموجب للمصدر الحالي (البطارية أو المعدل).

يجب تنظيف الأنودات بعناية من الأكاسيد والأوساخ والشحوم وكذلك الأشياء المخصصة لطلاء المعادن. النظافة هي شرط مهم لنجاح طلاء النيكل والنحاس. إذا ظهر تعكر طفيف في المنحل بالكهرباء أو في شكل راسب ، فيجب ترشيح الإلكتروليت.

أرز. 3. مخطط حمام كلفاني.

على التين. يوضح الشكل 3 مخطط اتصال الحمام الجلفاني. كمصدر ، يمكنك استخدام بطارية سيارة أو مقوم (جهد كهربائي 6-12 فولت) ، مدعوم بشبكة تيار متناوب بجهد 127-220 فولت. يجب توصيل الفولتميتر ومقياس التيار الكهربائي بالدائرة. إذا كان سطح الجسم المراد طلاؤه أقل من 2 dm 2 ، فيمكن استخدام مقياس 500 مللي أمبير. يجب أن تكون مقاومة الريوستات من 8 إلى 10 أوم بحيث يمكن تغيير التيار داخل أجزاء من الأمبير. عند تجميع الدائرة الكهربائية للحمام ، من المهم جدًا عدم الخلط بين أقطاب البطارية أو المعدل ، حيث يجب توصيل لوحات القطب الموجب بالقطب الموجب والجزء (الجسم) بالسالب. إذا تم تشغيله بشكل غير صحيح ، فسوف "يذوب" معدن الجزء أو الشيء ، مما يؤدي إلى تلف الإلكتروليت. يعتمد الطلاء الكثيف لجسم ما بالنيكل أو النحاس على مقدار التيار الكهربائي الذي لا يتجاوز حدًا معروفًا ويعتمد على مساحة سطح الجسم. على سبيل المثال ، إذا كان معدل كثافة التيار 0.5 أمبير لكل 1 دسم 2 وكان سطح الجسم الإجمالي حوالي 0.5 دسم 2 ، فيجب ألا يتجاوز التيار 0.5 × 0.5 \ u003d 0.25 أ. مع تيار أعلى ، نيكل أو نحاس سوف تترسب في طبقة مظلمة وهشة وسهلة الفصل. إذا كان الكائن يحتوي على أجزاء مدببة ، فيجب تقليل كثافة التيار بمقدار 2-3 مرات. يتم غمر العناصر في الحمام تحت الجهد. للقيام بذلك ، يتم تعليقها أولاً على موصلات نحاسية عارية بقطر 0.8-1 مم على العارضة (أنبوب نحاسي) ، متصلة بمصدر تيار كهربائي (في هذه الحالة ، يتم تشغيل الريوستات للمقاومة الكاملة) ويتم إنزالها في الحمام مع المنحل بالكهرباء. ثم ، بعد تقليل مقاومة مقاومة الريوستات ، قم بإعادة التيار إلى طبيعته. أثناء الجلفنة ، يتم إخراج الجزء أو الشيء من حوض الاستحمام مرتين أو ثلاث مرات لفترة قصيرة وتفتيشها. إذا تم ترسيب المعدن بشكل غير متساو ، فقم بتغيير موضع الجسم عن طريق تحويله إلى القطب الموجب مع الجانب الذي تكون فيه الطبقة المعدنية أرق.

مع عملية طلاء النيكل المناسبة ، يترسب النيكل في طبقة فضية مملة ، متساوية ، طوال الوقت. يشير ظهور البقع الداكنة إلى ضعف إزالة الشحوم. يتم ترسيب طبقة رقيقة من المعدن على جزء أو كائن خلال 20-30 دقيقة ، طبقة سميكة - في غضون ساعات قليلة. أي شيء يتم إخراجه من الحمام ، بغض النظر عن مدى جودة تلميعه مسبقًا ، له سطح غير لامع. ولإضافة لمعان ، يتم صقله بأجود أنواع الطباشير (بودرة الأسنان) باستخدام قطعة قماش. يمكنك أيضًا التلميع بالزعفران ، لكن كن حذرًا جدًا حتى لا تتلف طبقة النيكل.

ملحوظة

يستخدم الألمنيوم على نطاق واسع في تصميمات الهواة. يمكن عمل أنودة التيار المتناوب 12-24 فولت. المادة (الصفيحة) مصقولة حتى النهاية المرآة ، وتمسح بالأسيتون وتزيل الشحوم كيميائياً في 50 جم / لتر من محلول هيدروكسيد الصوديوم. وقت إزالة الشحوم 3-5 دقائق ، درجة حرارة المحلول 50 درجة مئوية. الأنودة بالتيار المتردد على النحو التالي. إذا كان جزء (صفيحة) مؤكسدًا ، فهذا هو القطب الأول ، والثاني يمكن أن يكون فارغًا أو لوح ألمنيوم معالج. يجب أن تكون جهات اتصال الخيوط الحالية من الألومنيوم. المنحل بالكهرباء عبارة عن محلول حمض الكبريتيك بنسبة 20٪.

شروط الأنودة هي كما يلي:

1. بالنسبة للألمنيوم والدورالومين المكسو ، تكون كثافة التيار 1.5-2 A / dm 2 بجهد 12 فولت. زمن الأنودة هو 25-30 دقيقة ، ودرجة حرارة المنحل بالكهرباء لا تزيد عن 25 درجة مئوية.

2. بالنسبة للدورالومين غير المقطوع ، تكون كثافة التيار 2-3 أمبير / ديسيمتر 2 عند جهد 12-20 فولت. وقت الأنودة هو 20-25 دقيقة ، ودرجة حرارة المنحل بالكهرباء حوالي 25 درجة مئوية.

طريقة التحليل الكهربائي لنسخ النقوش البارزة والزخارف الزخرفية

بادئ ذي بدء ، تتم إزالة بصمة من الشيء أو المنتج المنسوخ ، أي أن القالب مصنوع من المعدن المنصهر أو الشمع أو البلاستيسين أو الجبس. يتم وضع العنصر المنسوخ ، الذي يتم فركه بالصابون ، في صندوق من الورق المقوى ومليء بسبيكة Wood منخفضة الانصهار أو غيرها من السبائك منخفضة الانصهار.

بعد الصب ، تتم إزالة الجسم وإزالة الشحوم الناتجة عن ذلك وتعريضه لطلاء النحاس في حمام كهربائي. من أجل عدم ترسيب المعدن على جوانب النموذج حيث لا توجد طباعة ، يتم تغطيتها بفرشاة بالشمع المنصهر أو البارافين. بعد طلاء النحاس ، يتم صهر المعدن القابل للانصهار في الماء المغلي وتكون المصفوفة تم الحصول عليها. المصفوفة مملوءة بالجص أو الرصاص ، والنسخة جاهزة.

لتصنيع القوالب ، يتم استخدام تركيبة الشمع التالية:

شمع ................... 20 ج. ح.

البارافين ………………. 3 بوصة. ح.

الجرافيت ………………. 1 في. ح.

إذا كان النموذج مصنوعًا من عازل (شمع ، بلاستيسين ، بارافين ، جبس) ، فإن سطحه مغطى بطبقة موصلة للكهرباء. يمكن تطبيق الطبقة الموصلة عن طريق تقليل بعض المعادن (الفضة والنحاس والنيكل) أو ميكانيكيًا عن طريق فرك سطح قالب الجرافيت المقشر بفرشاة شعر ناعمة. يُطحن الجرافيت تمامًا في ملاط خزفي ، ويُنخل عبر غربال أو شاش ويوضع على سطح المنتج بفرشاة ناعمة أو قطعة قطن. يلتصق الجرافيت بشكل أفضل بالبلاستيك. يتم طلاء الأشكال المصنوعة من الجبس والخشب والزجاج والبلاستيك والمعجون الورقي بمحلول من الشمع في البنزين. يتم وضع مسحوق الجرافيت على السطح الذي لم يتح له الوقت ليجف ، ويتم تفجير الجرافيت الزائد غير اللاصق. يتم فصل الطلاء المجلفن بسهولة عن القالب المطلي بالجرافيت. إذا كان الشكل مصنوعًا من معدن ، فمن الضروري على سطحه إنشاء فيلم موصل كهربائيًا من أكسيد أو كبريتيد أو ملح آخر غير قابل للذوبان ، على سبيل المثال ، على الفضة - كلوريد الفضة ، على الرصاص - كبريتيد الرصاص ، بحيث يكون الشكل منفصلة بشكل جيد عن الطلاء.

تتم معالجة أسطح النحاس والفضة والرصاص بمحلول كبريتيد الصوديوم بنسبة 1٪ ، ونتيجة لذلك تتشكل كبريتيدات غير قابلة للذوبان عليها.

ترسب المعدن على سطح القالب.يتم غمر النموذج المحضر في حمام يتم تنشيط دائرته بحيث لا يذوب الفيلم الفاصل. أولاً ، يتم إجراء "شد" (طلاء) للطبقة النحاسية الموصلة بكثافة تيار منخفضة في محلول من هذه التركيبة:

كبريتات النحاس (كبريتات النحاس) ... 150-200 جم.

حامض الكبريتيك ……………………………………… .. 7-15 جم

الإيثانول …………………………………………. 30-50 مل

ماء …………………………………………………………………؛ 1000 مل

درجة حرارة عمل المنحل بالكهرباء هي 18-25 درجة مئوية ، وكثافة التيار هي 1-2 أمبير / دسم 2.

الكحول ضروري لزيادة قابلية السطح للبلل. بعد "تغطية" السطح بأكمله بطبقة من النحاس ، يتم نقل القالب إلى إلكتروليت مخصص للتشكيل الكهربائي.

لأعمال الطلاء الكهربائي (طلاء النحاس) ، يوصى بالتركيب التالي:

كبريتات النحاس (كبريتات النحاس) ...... 340 ج. ح.

حامض الكبريتيك …………………………………………………… 2 ج. ح.

ماء …………………………………………………………. 1000 بوصة. ح.

درجة حرارة المنحل بالكهرباء هي 25-28 درجة مئوية. كثافة التيار 5-8 أ / دسم 2.

طريقة تعدين النباتات والحشرات والأشياء غير المعدنية الأخرى

لجعل الأوراق المعدنية للنباتات ، مع أوراق طازجةإزالة البصمات على تركيبة الشمع على النحو التالي. تُسكب تركيبة الشمع في قالب ورقي سميك ، وتُترك لتبرد حتى تصلب تمامًا تقريبًا ، ولكن بطريقة تجعل سطحها مرنًا. ثم توضع الأوراق على سطح الشمع وضغطها بالزجاج. عند إزالة الزجاج والأوراق ، يترك انطباع واضح عن الأوراق على تركيبة الشمع.

بعد أن يصلب الشمع تمامًا ، يتم رسم القالب ذو البصمة بعناية بفرشاة ناعمة. بعد تثبيت الموصلات على النموذج ، يقومون بتعليق الحمل وخفضه حمام كلفاني.

بالنسبة للطلاء المعدني للحشرات (الفراشات ، الخنافس ، إلخ) ، يتم تحضيرها بطريقة مناسبة: يتم الاحتفاظ بالحشرات في محلول 1.5 ٪ من مادة متسامحة أو مجففة أو مطلية بالورنيش أو مطلية بطبقة رقيقة من الشمع. ثم يجب أن يكون السطح موصلًا ، لذلك يتم تشحيمه بفرشاة بمحلول سائل من الجرافيت المخفف بالكحول أو الفودكا. بعد التجفيف ، تتم إزالة الجرافيت الزائد.

بعد ذلك ، يتم تعليق الجسم على عدة أسلاك نحاسية رفيعة يبلغ قطرها 0.1-0.2 مم ، ويتم لفها أو ربطها بشكل متكرر بالعرض (انظر الشكل 4) ، وتوضع في حمام من البلاستيك الجلفاني.

أرز. 4.

تعليق خنفساء لطلاء النحاس (أ).

منظر لخنفساء مغطاة بالمعدن (ب).

للقضاء على الطفو في المنحل بالكهرباء ، يتم ربط فراشة أو حشرة وما إلى ذلك بالبارافين بالزجاج أو بقطعة من البلاستيك. يبدأ المعدن في الترسب في المقام الأول بالقرب من الأسلاك النحاسية ، وينتشر ببطء شديد إلى بقية السطح. لذلك ، في بداية العملية ، يجب أن يكون التيار أقل بعدة مرات من المعتاد ، ولكن عندما يكون السطح "مغطى" بالمعدن بالكامل ، فإنه يعود إلى الوضع الطبيعي. مدة العملية عدة ساعات. يمكن أن يختلف سمك الطلاء من 0.1 إلى 2 مم.

باستخدام طريقة التشكيل الكهربائي ، من الممكن تعدين الدانتيل للزينة الزخرفية والفنية للعديد من الأشياء.

يمتد الدانتيل على إطار ويشرب بالبارافين. ثم يتم تسويتها بين الأوراق لإزالة البارافين الزائد. بعد ذلك ، يتم تطبيق طبقة موصلة كهربائيًا من الجرافيت الناعم ، ويتم تفجير فائضها بعناية من الدانتيل. بعد وضع الموصلات على طول حافة الدانتيل ، يتم تثبيتها على إطار بلاستيكي أو إطار مصنوع من سلك سميك مع عزل كلوريد الفينيل ، حيث يتم غمر الدانتيل في إلكتروليت.

يتم معالجة الدانتيل المغطى بالنحاس بفرشاة نحاسية. هم ملحوم مع لحام القصدير الرصاص.

يتكون التشطيب الجلفاني للدانتيل المعدني من تطبيق طبقة زخرفية من الفضة أو الذهب أو في الأكسدة.

كيفية صنع اللويحات

لا تختلف طريقة صنع اللوحات التذكارية عن طريقة عمل نسخ من الميداليات والنقوش البارزة وما إلى ذلك.

تحتوي هذه اللوحات عادةً على نص وإطار وغالبًا ما تكون صورة بارزة (انظر الشكل 5).

|

أرز. 5. عينات من اللوحات التذكارية.

عادة ما يتم عمل لوحة تذكارية أو مجرد لوحة مع نقش بالطريقة التالية. يتم سحب ورق Whatman على لوح خشبي مسطح ، يكون حجمه أكبر قليلاً من حجم اللوحة التي يتم تصنيعها ، ويتم لصق حواف الورق على الجهاز اللوحي ؛ ثم يتم ترطيب الورق بالماء ، وبعد التجفيف يتم شده بقوة. على الورق ، حدد موقع النص والإطار والنقش البارز والتفاصيل الأخرى ، وتكوين اللوحة التذكارية.

يتم إجراء جميع تفاصيل تكوين اللوحة بشكل منفصل وفقًا لأبعادها. تم صنع نقش القاعدة والإطار بطريقة الجلفانوبلاستيك ويتم قطعهما على طول الكفاف. يتم قطع أحرف النص من البلاستيك الذي لا يتشوه عند 60-70 درجة مئوية (درجة حرارة الشمع المصبوب). وفقًا للعلامات الموجودة على ورق Whatman ، يتم لصق الحروف عليها بورنيش نيترو. يُسكب نقش القاعدة بشكل مبدئي على الجانب الخلفي بالشمع لإنشاء مستوى مسطح ولصقه أيضًا بورنيش نيترو. يتم أيضًا تثبيت إطار اللوحة. يجب ألا يكون هناك هواء أسفل الجزء السفلي وأجزاء أخرى من اللوح ، لأنها تشكل قذائف على سطح قالب الشمع.

ثم يتم فرك ورقة Whatman ذات الأجزاء الملصقة بزيت عباد الشمس أو زيت الخروع حتى لا يلتصق الشمع.

حول نموذج اللوحة المعد بهذه الطريقة ، يتم تثبيت غلاف على شكل إطار خشبي عادي ، يجب أن يتجاوز ارتفاع جدرانه ارتفاع ارتياح النموذج لدرجة أن كتلة ضخمة وسميكة وذات حجم كافٍ. يتم الحصول على شكل دائم لا يخضع للتشوه.

يتم تلطيخ المفصل بين الغلاف واللوح بعناية بالطين أو البلاستيسين لتجنب تسرب الشمع.

يُسكب النموذج المُعد بمركب الشمع. بعد أن يصلب الشمع ، يتم تفكيك القشرة وإزالة قالب الشمع ووجهه لأعلى وإزالة الأجزاء المصبوبة منه بعناية. لإزالة التفاصيل من قالب الشمع ، وخاصة الحروف البلاستيكية ، من الأفضل استخدام خرامه رفيع أو سكين بنهاية ضيقة. ثم يتم فحص النموذج ، وإزالة العيوب ، وتقليم الحواف.

يتم وضع النموذج المحضر على ورقة بلاستيكية بسمك 10-15 مم ، حيث توجد فتحات لتثبيت النموذج. بعد الشحن وتطبيق طبقة موصلة للكهرباء على القالب ، يتم وضعها في حوض تصفيح.

الكائنات الاوليه حمام كلفانيللطلاء الكهروكيميائي للأجزاء المعدنية بأي لون

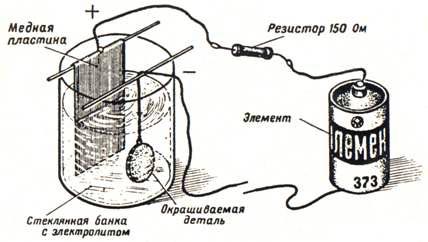

للطلاء الكهروكيميائي للأجزاء المصنوعة من الفولاذ أو النحاس الأصفر أو النحاس ، من الضروري تجميع حمام طلاء كهربائي ودائرة كهربائية ، كما هو موضح في الشكل 6.

أرز. 6. أبسط حمام كلفاني.

يتكون القطب المتصل بالطرف الموجب للعنصر من صفائح النحاس. يتم توصيل ناقص العنصر بالجزء المراد رسمه. يجب توخي الحذر للتأكد من أن الأجزاء لا تلمس اللوحة النحاسية. يُسكب إلكتروليت خاص في البرطمان وتُغلق دائرة كهربائية. بعد 2-3 دقائق ، سيبدأ التلوين. في البداية ، سيتحول الجزء إلى اللون البني ، ثم الأرجواني ، وهكذا.

كل شيء يعتمد على الوقت:

دقيقتان بني

3 دقائق - أرجواني ،

3-5 دقائق - أزرق ،

5-6 دقائق - أزرق ،

8-12 دقيقة - أصفر ،

12-13 دقيقة - برتقالي ،

13-15 دقيقة - أحمر ،

17-21 دقيقة - أخضر.

للحصول على لتر واحد من الإلكتروليت ، فأنت بحاجة إلى:

كبريتات النحاس - 60 جم

سكر مكرر - 90 جم

الصودا الكاوية - 45 جم

تحضير المنحل بالكهرباء على النحو التالي.أضف 90 جم من السكر إلى محلول من كبريتات النحاس بحجم 200-300 مل واخلط جيدًا. بشكل منفصل ، يذوب 45 جم من الصودا الكاوية في 250 مل من الماء ويضاف إليها محلول من كبريتات النحاس مع السكر في أجزاء صغيرة ، مع التحريك باستمرار. ثم يضاف الماء لعمل لتر واحد من المحلول.

يجب توخي الحذر عند العمل بالصودا الكاوية! لجعل الألوان أكثر تباينًا ، يضاف 20 جم من ملح كربونات الصوديوم اللامائية إلى المنحل بالكهرباء النهائي. بعد الطلاء ، يتم غسل الجزء بالماء وتجفيفه وتغطيته بورنيش عديم اللون.

وصفات بالكهرباء لحمامات الطلاء بالكهرباء

إلكتروليت لطلاء النحاس السريع

كبريتات النحاس (كبريتات النحاس) - 250 جم

مركز حامض الكبريتيك - 20 جم

أنهيدريد الكروم - 2 جم

ماء - ما يصل إلى 1 لتر

المنحل بالكهرباء لطلاء النيكل المصقول

كبريتات النيكل - 217.5 جم

كلوريد النيكل - 46.5 جم

حمض البوريك - 31 جم

ماء - ما يصل إلى 1 لتر

درجة حرارة تشغيل الحمام 50-70 درجة مئوية ، كثافة التيار 1.5-5 A / dm 2 ، الرقم الهيدروجيني 5.2-5.8.

إلكتروليت لطلاء النيكل (طلاء صلب)

كبريتات النيكل - 150 جم

كلوريد الأمونيوم - 20 جم

حمض البوريك - 25 جم

ماء - ما يصل إلى 1 لتر

درجة حرارة تشغيل الحمام 50-60 ° C ، كثافة التيار 2.5-5 A / dm 2 ، pH 5.6-5.9.

المنحل بالكهرباء لطلاء الكروم الزخرفية

أنهيدريد الكروم - 400 جم

حمض الكبريتيك المركز - 4 جم

ماء - ما يصل إلى 1 لتر

إلكتروليت لطلاء الكروم (طلاء صلب)

أنهيدريد الكروم - 250 جم

حمض الكبريتيك المركز - 2.5 جم

ماء - ما يصل إلى 1 لتر

درجة حرارة التشغيل 25-65 درجة مئوية ، كثافة التيار 20-50 أمبير / دسم 2.

المنحل بالكهرباء للتعليب

ستانتات الصوديوم - 75 جم

الصودا الكاوية - 11.5 جم

أسيتات الصوديوم - 25 جم

ماء - ما يصل إلى 1 لتر

درجة حرارة التشغيل 65-70 درجة مئوية ، كثافة التيار 2-4 أ / دسم 2.

المنحل بالكهرباء للفضة

كلوريد الفضة - 40 جم

الحديد - سيانوجين البوتاسيوم (ملح الدم الأحمر) - 200 جم

البوتاس - 20 جم

ماء - ما يصل إلى 1 لتر

درجة حرارة المنحل بالكهرباء 20-80 درجة مئوية ، كثافة التيار 1-1.5 أمبير / دسم 2. أنود الفضة.

يتميز تركيز المحلول بكمية مادة مذابة في وحدة حجم من الماء أو سائل آخر. يجب تحديد تركيز الحل في الغالبية العظمى من الحالات بدقة. لذلك ، يجب على المرء أن يتخلى عن تحضير الحلول بالعين.

يتم التعبير عن تركيز الحلول:

1) في أجزاء (على سبيل المثال ، 100 جزء من الماء ، و 37 جزءًا من حمض الكبريتيك و 16 جزءًا من ثنائي كرومات البوتاسيوم) أو

2) كنسبة مئوية (على سبيل المثال ، محلول مائي 21٪ من البوتاسيوم الكاوية).

في بعض الأحيان يتم التعبير عن تركيز المحلول كنسبة (على سبيل المثال ، المحلول المائي لحمض الكبريتيك هو 1:10 ؛ هذا يعني أنك بحاجة إلى تناول جزء واحد من حمض الكبريتيك و 10 أجزاء من الماء).

في جميع الأحوال (الأجزاء والنسب المئوية) ، يقصد بنسب وزن المواد.

لتحديد كميات وزن الماء ، يمكنك استخدام دورق ، مع مراعاة عدد السنتيمترات المكعبة المقابلة لعدد الجرامات ، وبالنسبة للمواد الكيميائية - المقاييس الصيدلانية (دقة تصل إلى 0.5 جرام كافية).

إعادة حساب المحاليل المائية من النسبة المئوية بالوزن إلى الأجزاء

عند تجميع الحلول ، التي يُعطى تركيزها كنسبة مئوية في الجدول ، يتم أخذ وزن المحلول بنسبة 100٪. لذلك ، على سبيل المثال ، لتحضير محلول 21٪ من البوتاس الكاوية ، يتم قياس 21 جزءًا من هذه المادة و 79 جزءًا من الماء. لا تكون مثل هذه الأوزان مناسبة دائمًا ، لأنه غالبًا ما يكون من الضروري البدء من حجم أو وزن الحل المطلوب ، حتى لا يتم تحضيره بشكل زائد. ثم قم بإعادة الحسابات الحسابية. ومع ذلك ، يمكن تجنبها إذا استخدمت الجدول أدناه ، والذي يسمح لك بتحديد مقدار الوزن الذي تحتاجه من مادة ما لكل 100 جزء أو 100 سم 3 من الماء ، إذا كانت النسبة المئوية للتركيز معروفة. على سبيل المثال ، بالنسبة لـ 100 سم 3 من محلول مائي بنسبة 21٪ من البوتاس الكاوية ، يوجد 26.58 جزءًا من البوتاس الكاوي.

ما تحتاج لمعرفته حول عدم التوافق الكيميائي

يتجلى عدم توافق المواد الكيميائية في حقيقة أنها عندما تختلط عرضًا ، وأحيانًا عند تخزينها في مكان قريب ، فإنها تتفاعل. إذا كان التفاعل مصحوبًا بإطلاق كمية كبيرة من الحرارة ، فقد يحدث انفجار أو احتراق تلقائي. في حالات أخرى ، يؤدي تأثير المواد على بعضها البعض إلى دمجها وفقدان خصائصها الأصلية ، مما يجعل المواد غير صالحة للاستعمال. فيما يلي بعض المواد الكيميائية غير المتوافقة:

حمض النيتريك غير متوافق مع الجلسرين والكحول والزيوت الأساسية والراتنجات والسكر والفينول ونشارة الخشب والصوف القطني.

شب الألمنيوم غير متوافق مع القلويات الكاوية (الصودا الكاوية ، البوتاس الكاوية ، الأمونيا) ، الصمغ والجيلاتين.

الأمونيا (الأمونيا) والأمونيا غير متوافقة مع الفورمالين (الفورمالديهايد) واليود.

البوراكس غير متوافق مع الشب والأمونيا وحمض الكبريتيك وحمض الهيدروكلوريك.

اليود غير متوافق مع الأمونيا (الأمونيا).

الأحماض غير متوافقة مع الصابون والقلويات (الصودا ، البوتاس ، الجير ، إلخ).

برمنجنات البوتاسيوم غير متوافق مع المواد العضوية - الإسترات ، كحول النبيذ ، الجلسرين ، التانين ، وكذلك مع الأمونيا ، الأمونيا ، الكبريت ، اليود ، الفحم.

الكبريت غير متوافق مع برمنجنات البوتاسيوم والتبييض.

حمض الكبريتيك (فيتريول) غير متوافق مع زيت التربنتين والكحول والبنزين.

الكحول غير متوافق مع حمض الكروميك ، برمنجنات البوتاسيوم ، الصمغ ، الجيلاتين ، الكازين.

إزالة الشحوم في حمامات المذيبات

يمكن إزالة الشحوم من الأجزاء شديدة الاتساخ عن طريق غسلها بالكيروسين أو زيت التربنتين. بعد ذلك ، يتم غسل الأجزاء بالبنزين التقني أو البنزين التقني أو الزيلين أو التولوين. يتم إزالة الشحوم بشكل كامل ونهائي عن طريق الغمر أو الشطف في البنزين النقي أو ثلاثي كلورو الإيثيلين أو المذيبات الأخرى.

عيب هذه المواد هو خطر الحريق والانفجار (البنزين ، البنزين ، الزيلين ، التولوين) وسمية الأبخرة (ثلاثي كلورو إيثيلين ، البنزين ، البنزين ، الزيلين ، التولوين). لذلك ، لا يجوز التعامل معها إلا في غرف جيدة التهوية.

تستخدم الفريونات الآن على نطاق واسع. على عكس المواد المذكورة أعلاه ، الفريون ليس متفجرًا وغير سام ولا يدمر البلاستيك وأعمال الطلاء وما إلى ذلك.

يعتبر الفريون 113 (ثلاثي كلورو ثلاثي فلورو الإيثان) أفضل عامل لإزالة الشحوم من مجموعة الفريونات. إنه سائل شفاف عالي الحركة مع نقطة غليان منخفضة (47.6 درجة مئوية). أحيانًا يتم خلط الفريون 113 مع مذيبات أخرى - الأسيتون والكحول وما إلى ذلك.

في بعض الأحيان ، تكون حمامات إزالة الشحوم الجدارية مزودة بواعث فوق صوتية أو باستخدام الفريون المغلي ، مما يسرع من إذابة الدهون قدر الإمكان. لا يستخدم الفريون على نطاق واسع بسبب تكلفته العالية.

محلول كيميائي لإزالة الشحوم من المعادن غير الحديدية:

زجاج سائل - 26 جم

فوسفات ثلاثي الصوديوم - 8 جم

كربونات الصوديوم اللامائية - 4 جم

ماء - ما يصل إلى 1 لتر

تذوب جميع المواد في الماء ويصل الحجم إلى 1 لتر.

إزالة الطلاءات المعدنية من المنتجات بطريقة التحليل الكهربائي (الترميم)

من الممكن إزالة الطلاء المعدني من الأجزاء المعدنية والمنتجات بطريقة التحليل الكهربائي عن طريق غمر الأجزاء والمنتجات في إلكتروليت. يمكن تعزيز عمل المنحل بالكهرباء عن طريق توصيل مصدر التيار الكهربائي بالمنتج المعلق في الحمام باستخدام إلكتروليت كأنود.

فيما يلي عدة وصفات للإلكتروليتات لإزالة الطلاء المعدني من الأجزاء والمنتجات. يتم إذابة هذه المواد في 500-600 مل من الماء ، ثم يتم تعديل حجم المحلول (المنحل بالكهرباء) إلى 1 لتر.

المنحل بالكهرباء للإزالة تصفيح بمعدن النيكلمن منتجات الصلب

أنهيدريد الكروم - 240 جم

حمض البوريك - 30 جم

ماء - ما يصل إلى 1 لتر

درجة حرارة عمل المنحل بالكهرباء هي 85 درجة مئوية ، وكثافة التيار 1 أ / دسم 2.

إلكتروليت لإزالة طلاء النيكل من منتجات النحاس والنحاس الأصفر

حمض الهيدروكلوريك - 14 جم

ماء - ما يصل إلى 1 لتر

درجة حرارة عمل المنحل بالكهرباء هي 18-20 درجة مئوية ، وكثافة التيار لا تزيد عن 2 أ / دسم 2. يستخدم التيار المباشر مع تغيرات قطبية منتظمة. الكاثود هو الكربون.

إلكتروليت لإزالة طلاء الكروم من سبائك الفولاذ والنيكل والمغنيسيوم

الصودا الكاوية - 90 جم

ماء - ما يصل إلى 1 لتر

درجة حرارة تشغيل المنحل بالكهرباء 20 درجة مئوية ، وكثافة التيار 2 أمبير / ديسيمتر 2.

إلكتروليت لإزالة طلاءات القصدير من منتجات الصلب والنحاس والنحاس الأصفر

الصودا الكاوية - 120 جم

ماء - ما يصل إلى 1 لتر

درجة حرارة عمل المنحل بالكهرباء هي 18-20 درجة مئوية. يتم تطبيق جهد ثابت قدره 6 فولت مع تغيير منتظم في قطبية المصدر الحالي.

تلميع المعادن كهربائيا

يتم تعليق الأشياء المراد صقلها في حمام إلكتروليتي مثل الأنودات ، ط. يتم تطبيق إمكانات إيجابية لهم من مصدر التيار المباشرأو المعدل أو البطارية.

فيما يلي وصفات للتلميع.

إلكتروليت لتلميع الفولاذ والحديد وسبائكه

مركز حامض الكبريتيك - 300 مل

حمض الفوسفوريك المركز - 600 مل

ماء - 100 مل

يتم تحضير المنحل بالكهرباء في طبق زجاجي أو خزفي. تبلغ درجة حرارة الحمام حوالي 70 درجة مئوية ، وكثافة التيار 60-70 أمبير / دسم 2. يستمر التلميع من 1-5 دقائق. بعد إزالتها من الحمام ، تُغسل الأجزاء المصقولة بالماء الجاري ، وتُغمر في محلول كربونات الصوديوم بنسبة 10٪ ثم تُغسل مرة أخرى في الماء الجاري. جفف الأجزاء في تيار من الهواء الدافئ.

إلكتروليت لتلميع النحاس وسبائكه

حمض الكبريتيك المركز - 10 جم

حمض الخليك - 12.5 جم

أنهيدريد الكروم - 12.5 جم

ثاني كرومات الصوديوم - 37.5 جم

ماء - 1 لتر

درجة حرارة تشغيل المنحل بالكهرباء هي 60-75 درجة مئوية ، وكثافة التيار 25-50 أمبير / دسم 2.

المنحل بالكهرباء لتلميع الألمنيوم

كحول إيثيلي غير طبيعي - 576 مل

كلوريد الأمونيوم - 40 جم

كلوريد الزنك - 180 جم

كحول بوتيل - 64 جم

ماء - 128 مل

يتم إجراء التلميع بجهد 20-14 فولت. يوصى بإزالة الجزء من الحمام بعد دقيقة واحدة (هذا يوقف التخميل) وغمره مرة أخرى ، مع تكرار ذلك عدة مرات أثناء التلميع.

منتجات الديكور من الألمنيوم وسبائكه

يمكن طلاء تفاصيل البناء المصنوعة من الألمنيوم وسبائكه بأي لون.

لهذا الغرض ، يتعرض الألمنيوم وسبائكه لأكسدة أنوديك متبوعة بتلوين الامتزاز بأصباغ مختلفة. افعل ذلك بالطريقة التالية. يتم إزالة الشحوم من الأجزاء المصقولة حتى النهاية المرآة في محلول يتكون من فوسفات ثلاثي الصوديوم (50 جم) وهيدروكسيد الصوديوم (10 جم) والزجاج السائل (غراء السيليكات) (30 جم). يتم إذابة المواد الكيميائية المدرجة في لتر واحد من الماء الدافئ في وعاء حديدي (ربما في قدر) ، ثم توضع الأجزاء المراد طلاؤها لمدة 1-2 دقيقة في هذا المحلول ، وتسخينها إلى 50-60 درجة مئوية.

إذا تعذر الحصول على هذه المواد الكيميائية ، يمكنك إزالة الشحوم من الأجزاء باستخدام صابون الغسيل العادي والماء الدافئ. تمت معالجة التفاصيل بعناية بفرشاة ذات شعيرات لمدة 10 دقائق.

يتم غسل الأجزاء التي تم إزالة الشحوم منها بالماء البارد ، ثم لإزالة طبقة الأكسيد ، يتم غمرها لمدة 2-3 دقائق في حمض النيتريك بنسبة 50٪. بعد ذلك ، يتم غسل الأجزاء جيدًا مرة أخرى بنفث قوي من الماء وتعليقها على الفور في حمام مؤكسد.

المحلول الكهربائي لحمام الأنودة عبارة عن محلول حمض الكبريتيك بثقل نوعي يبلغ 1.12-1.13 عند درجة حرارة 20 درجة مئوية. عندما يخلط الحمض بالماء ، يصبح المحلول ساخنًا جدًا ، لذلك يجب إضافة الحمض إلى الماء في أجزاء صغيرة ، مع تقليب المحلول بقضيب زجاجي.

إذا لامس الحمض الجلد أو الملابس ، اغسله على الفور بتيار قوي من الماء واشطفه بمحلول صودا قوي.

جيد جدًا وأكثر أمانًا هو إلكتروليت محضر من ثنائي كبريتات الصوديوم (حمض كبريتات الصوديوم) ، يذوب 250-300 جم منه في 1 لتر من الماء. يجب ألا تزيد درجة حرارة تشغيل المحلول الكهربائي عن 20 درجة مئوية. كحمام عمل ، يمكنك استخدام أواني المينا أو الخزانات الخزفية أو الزجاجية أو البلاستيكية.

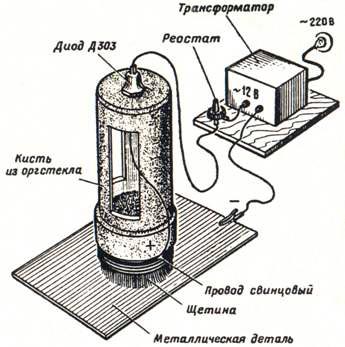

بالنسبة لكاثودات الأنودة ، يتم استخدام الرصاص الصفيحي ، وتعمل قطعة الشغل كقطب موجب معلق بين كاثودين من الرصاص على مسافة 70-80 مم منهم. يستمر التحليل الكهربائي 40-50 دقيقة ، كثافة التيار المباشر هي 1-1.5 A / dm 2. يمكن أن تعمل البطارية ذات السعة الكافية أو المعدل المركب على صمامات ثنائية من النوع D303 أو D305 كمصدر حالي. يجب أن نتذكر أن الأجزاء المصنوعة من الألمنيوم أو سبائكه فقط مؤكسدة. الشماعات للأجزاء مصنوعة من الألومنيوم فقط. يجب أن تكون جميع التوصيلات وجهات الاتصال موثوقة ، حيث تعتمد جودة الطلاء بأكسيد الألومنيوم على ذلك. قم بتحميل الأجزاء في الحمام وتفريغها فقط تحت التيار. بعد 40-50 دقيقة من بقاء الأجزاء في الحمام ، يتم تفريغها وغسلها جيدًا بالماء البارد وغمرها في محلول مائي من صبغة الأنيلين وتسخينها إلى 50-60 درجة مئوية. يجب ترشيح محلول الصبغة مسبقًا ، حيث تشكل الحبيبات الصغيرة من الصبغة غير المنحلة بقعًا على سطح المعدن المطلي. يعتمد لون الطلاء على زمن بقاء الجزء المؤكسد في الصبغة ، والذي يجب ألا يتجاوز 15-20 دقيقة.

يمكن شراء أصباغ الأنيلين (مساحيق لصباغة الأقمشة) من متاجر الأجهزة.

بعد الأنودة ، يظل سطح الألمنيوم النقي لامعًا ، والبعض الآخر سبائك الألومنيومالحصول على الظل الداكن غير اللامع ، والذي يعتمد على الوضع الكهربائي لأنودة.

للتلطيخ ، يتم استخدام 5-10 ٪ من المحاليل المائية من الأصباغ التالية:

باللون الأسود - الأنيلين الأسود M أو الأنيلين الأسود المستقيم -3 ؛

باللون البني - بني أساسي ؛

باللون الأصفر الذهبي - أصفر مباشر 2G أو أصفر أليزارين ؛

باللون الأحمر - أحمر أليزارين أو روبي حامض ؛

باللون الأزرق - أنثراكينون الأزرق الحمضي أو الأزرق المباشر M ؛

باللون الأزرق - الأنيلين الأزرق أو الأزرق الميثيلين ؛

باللون الأخضر - LC أخضر مباشر أو أخضر ساطع أساسي ؛

باللون الأرجواني - الأرجواني الرئيسي.

"صبغ برتقالي 2G" ، "صبغ بنفسجي أساسي" ، إلخ. - شروط التجارة.

التقليد تحت الذهب يستحق اهتماما خاصا.

يمكن تمييز الأجزاء المطلية عن الذهب الطبيعي بالوزن فقط. التلوين متين وخفيف الوزن. يتم تحضير محلول الصباغة على النحو التالي. يذاب 1 جم من الصبغة البرتقالية 2G في 0.5 لتر من الماء الساخن ، ويضاف 0.1 جم من الصبغة الصفراء 3 و 0.5 جم من رماد الصودا إلى المحلول. بعد التبريد ، يتم ترشيح المحلول. بشكل منفصل ، يتم إذابة 0.1 جم من صبغة M السوداء في 0.5 لتر من الماء الساخن ، ويتم ترشيح هذا المحلول أيضًا. قبل الصباغة ، يتم خلط كلا المحلين وتسخينه إلى 50-60 درجة مئوية. اعتمادًا على وقت بقاء الأجزاء في هذا المحلول ، يمكنك الحصول على لون لأي عينة من الذهب.

من الممكن طلاء الأجزاء المؤكسدة المصنوعة من الألمنيوم وسبائكه ليس فقط في المحاليل المشار إليها للأصباغ العضوية. لهذا الغرض ، يمكنك أيضًا استخدام المركبات غير العضوية غير الحديدية المدرجة أدناه ، والتي تتشكل مباشرة في مسام المعدن المؤكسد بعد الغمر المتتالي أولاً في محلول مائي "أ" ، ثم في محلول مائي "ب".

على سبيل المثال ، للتلوين بالأبيضيتم استخدام الحلول:

أ) خلات الرصاص ، محلول 10٪ ،

ب) كبريتات الصوديوم (ملح جلوبر) ، محلول 10٪ ؛

باللون الأزرق أو الأزرق الفاتح:

أ) فيريسيانيد البوتاسيوم ، محلول 50٪ ،

ب) كلوريد الحديديك ، محلول 5-10٪ ؛

إلى الأصفر الذهبي

أ) هيبوسلفيت ، محلول 5٪ ،

ب) خلات الرصاص ، محلول 5٪ ؛

إلى البرتقالي:

أ) كرومات البوتاسيوم ، محلول 2-3٪ ،

ب) نترات الفضة ، محلول 5-10٪ ؛

إلى الأصفر:

أ) ثنائي كرومات البوتاسيوم ، محلول 2-5 ٪ ،

ب) خلات الرصاص ، محلول 10-15٪ ؛

إلى اللون البني:

أ) فيريسيانيد البوتاسيوم ، محلول 2-5٪ ،

ب) كبريتات النحاس محلول 5-10٪.

بعد تلطيخ الامتزاز ، تُغسل الأجزاء بالماء الساخن وتُغمر لمدة 2-3 دقائق في الشمع المذاب أو البارافين ، ثم بينما لا تزال ساخنة ، تُمسح بالشاش.

أبسط تركيب لطلاء الأسطح المعدنية بالكهرباء

في الإصلاح وممارسة الهواة ، يمكن بنجاح استخدام تركيب كلفاني صغير بدون حمام (انظر الشكل 7).

أرز. 7. تركيب كلفاني مصغر.

تتكون من فرشاة خاصة ذات شعيرات (فرشاة قطرها 20-25 مم ، جسمها مصنوع من زجاج عضوي بسمك 5-6 مم ، يُسكب بداخله المنحل بالكهرباء) ، محول تنحى لجهد 12 فولت وتيار 0.8-1 أمبير أو بطارية وسلك توصيل. يتم لف شعيرات الفرشاة بسلك من الرصاص (في الحالات القصوى ، نحاس معلب). يتم تركيب صمام ثنائي أشباه الموصلات من النوع D303-D305 على جسم الفرشاة. يتم توصيل أحد أسلاك اللف التدريجي للمحول بقطب الصمام الثنائي ، والآخر ، باستخدام مقطع التمساح ، بالجزء المراد تغطيته. يتم توصيل كاثود الصمام الثنائي بسلك لف الفرشاة. إذا تم استخدام بطارية ، فلن تكون هناك حاجة إلى الصمام الثنائي.

يتم تنظيف الأجزاء المراد طلاؤها من الصدأ والأوساخ والشحوم ، ومسحها بقطعة قماش جافة ونظيفة وإزالة الشحوم في محلول يحتوي على 100-150 جم من الصودا الكاوية ، و 40-50 جم من رماد الصودا و 3-5 جم من الزجاج السائل ( صمغ سيليكات) لكل 1 لتر. اعتمادًا على درجة التلوث ، يتم الاحتفاظ بالأجزاء في تركيبة إزالة الشحوم ساخنة إلى 80-100 درجة مئوية ، من 15 دقيقة إلى ساعة واحدة.كلما كان السطح أكثر نعومة ونظافة ، كلما كان الطلاء المجلفن أقوى. يتم توصيل الجزء المحضر بملف المحول ، ويتم سكب المنحل بالكهرباء في الفرشاة ويتم تشغيل الطاقة. قم بتحريك الفرشاة بالتساوي على سطح الجزء ، وقم بتغطيته بالمعدن المترسب من الإلكتروليت. للحصول على طلاء بسماكة كافية ، من الضروري المرور بفرشاة واحدة تلو الأخرى ، ونفس المكان 20-25 مرة. يُضاف المحلول الكهربائي إلى الفرشاة عند استهلاكه. بعد الطلاء ، يتم غسل الجزء بالماء الجاري وصقله في ماء رطب بقطعة قماش ، ثم غسله مرة أخرى وتجفيفه.

لكل نوع من أنواع الطلاء ، يتم تحضير إلكتروليت خاص وفقًا لـ الوصفات التالية(بالجرام لكل 1 لتر من المحلول):

المنحل بالكهرباء لطلاء النحاس

النحاس الزجاجي (كبريتات النحاس) - 200

حامض الكبريتيك - 50

كحول الإيثيل أو الفينول - 1-2

المنحل بالكهرباء لطلاء النيكل

كبريتات النيكل - 70

كبريتات الصوديوم - 40

حمض البوريك - 20

كلوريد الصوديوم - 5

المنحل بالكهرباء لطلاء الكروم

أنهيدريد الكروم - 250

حامض الكبريتيك (sp. w. 1.84) - 2.5

إلكتروليت للجلفنة

كبريتات الزنك - 300

كبريتات الصوديوم - 70

شب الألمنيوم - 30

حمض البوريك - 20

المنحل بالكهرباء للفضة

كلوريد الفضة المترسب حديثًا - 3-15

الحديد- السيانوجين البوتاسيوم - 6-30

المنحل بالكهرباء للتذهيب

ذهب الكلور - 2.65

الحديد- سيانوجين البوتاسيوم - 15-50

رماد الصودا - 20-25

في 200-300 مل من الماء المقطر ، تذوب المادة الأولى بالترتيب ، ثم الثانية ، والثالثة ، وما إلى ذلك ، ثم يضاف الماء إلى لتر واحد.

يجب أن يؤخذ في الاعتبار أنه على الرغم من أن المحاليل لا تحتوي على مواد شديدة السمية ، يجب التعامل معها بحذر لتجنب الحروق والتسمم. من الأفضل تخزين الحلول في وعاء زجاجي داكن مع سدادة أرضية.

يجب أيضًا ألا يغيب عن البال أنه لا تتناسب جميع الطلاءات جيدًا مع المعادن المختلفة. على سبيل المثال ، من أجل تغطية جزء من الصلب بالنيكل ، يتم تغليفه مسبقًا بطبقة رقيقة من النحاس ، بينما يلتصق الكروم جيدًا بسطح مطلي بالنيكل. قبل الطلاء بالنيكل أو الفضة ، من المستحسن ترسيب طبقة نحاسية فرعية على أجزاء مصنوعة من البرونز. الأجزاء النحاسية والنحاسية مطلية بالفضة بدون طبقة سفلية من النحاس.

تم تجميع المقال وفقًا لإصدارات V.G. باستانوف

مؤلف مترجم.باتلاخ ف. 1996

© "موسوعة التقنيات والأساليب" Patlakh V.V. 1993-2007

الطلاء الكهربائي في المنزل

خلق الطلاءات المطلية بالكهرباء في البيت

الطلاء الجلفاني الواقي أو الواقي من التكنولوجيا على المنتجات المعدنية عبارة عن طبقة سطحية رقيقة من معدن آخر تتمتع بخصائص تكنولوجية أو مقاومة للتآكل أفضل ومظهر جمالي جيد (على سبيل المثال ، النيكل والكروم والفضة والزنك). عند التحضير لأداء أعمال الطلاء بالكهرباء ، يجب أن يكون لدى سيد الهواة مصدر طاقة تيار مستمر قوي ومؤرض مع طاقة خرج قابلة للتعديل باستمرار باستخدام الحد الأقصى الحالي 20 أ. يمكن أن يكون هذا مقومًا مصنوعًا في المصنع أو مقومًا بسيطًا ولكنه قوي عصامي.

من أهم شروط الحصول على طلاء جلفاني عالي الجودة الإعداد الأولي للسفع الرملي والطحن وإزالة الشحوم والمنتجات.

يتم الطحن ميكانيكيًا باستخدام الفرشاة ومعاجين الطحن وجلود الصنفرة.

تتم إزالة الشحوم من الأجزاء المحضرة في مذيبات عضوية: كحول ، بنزين ، أسيتون ، بنزين ، ثلاثي كلورو إيثيلين. يتم غسل الجزء المراد تحضيره جيدًا في المذيبات ، مع الانتباه إلى الأماكن التي يصعب الوصول إليها والتي يصعب الاقتراب منها. مؤشر إزالة الشحوم عالي الجودة هو ترطيب جيد لسطح الجزء بالماء. يتم إزالة الشحوم بشكل جيد من منتجات الحديد الزهر والصلب باستخدام الحلول التالية:

الصودا الكاوية ... 10-20 جم من رماد الصودا ... 50 جم من الزجاج السائل ... ... 5-15 جرام ماء ... 1000 جرام

الصودا الكاوية ... 50 جم رماد الصودا ...... 30 جم فوسفات الصوديوم ..... .. 30 جم زجاج سائل ... 5 جم ماء ............. .......... ................. 1000 جرام

يجب أن تكون درجة حرارة المحاليل أثناء معالجة الجزء 60 90 درجة. يجب أن يتم العمل بالقفازات الواقية والمئزر ، ولا تدع قطرات المحلول تسقط على الجلد والعينين.

بالنسبة للمنتجات المصنوعة من المعادن غير الحديدية ، توجد الحلول التالية:

فوسفات الصوديوم ...... 10-20 غ صابون غسيل ...... 10-20 غ ماء .................... ..... 1000 جرام

الصودا الكاوية ... 10 غ من فوسفات الصوديوم ... 50-60 ماء .. .... ................................. 1000 جرام

درجة حرارة العمل للحل الأول - 90 درجة. ج ، والثاني - 60 درجة. من.

قطع الرأس- عملية إزالة فيلم الأكسيد من سطح الجزء المعدني قبل المعالجة الجلفانية. في ورشة العمل المنزلية ، يمكنك استخدام حلول التخليل التالية:

تتركز حامض الكبريتيك.... 70-80 كروم ذروة ......................................... ...... ... 2-3 ماء ..................................... ..... .......... مائة

حمض الهيدروكلوريك أو الكبريتيك .......... 5 الماء .......... 100

يشار إلى عدد المكونات في أجزاء الكتلة. وقت معالجة الأجزاء مع الحل الأول هو 20 ثانية ، والثاني - 60 ثانية.

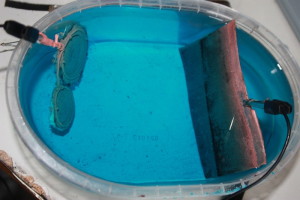

أرز. : مخطط ومعدات للطلاء الكهربائي 1 - وعاء مصنوع من مادة محايدة كيميائياً مثل الزجاج ؛ 2 - الأنودات. 3- الشغل (الكاثود) ؛ 4- المنحل بالكهرباء

الآن ضع في اعتبارك تقنية إنشاء الطلاءات المطلية بالكهرباء.

تصفيح بمعدن النيكلتستخدم للحصول على طلاءات زخرفية ، ولتشكيل طبقات وسيطة في الطلاءات متعددة الطبقات (على سبيل المثال ، في طلاء الكروم). تتميز طلاءات النيكل بمظهر جميل ، ومقاومة للعوامل الجوية ، ولا تسبب صعوبات عند تطبيقها قطع معدنية.

معدات طلاء النيكل(وكذلك لجميع الطلاءات الأخرى) موضح في الأشكال.

مطلي بالنيكل في إلكتروليت ضعيف الحمضية ، بالتركيب التالي:

كبريتات النيكل 140 جم كبريتات الصوديوم 50 جم كبريتات المغنيسيوم 30 جم كلوريد الصوديوم (ملح الطعام النقي) 5 جم حمض البوريك 20 جم ماء 1000 جم

درجة حرارة المنحل بالكهرباء 18 ÷ 25 درجة مئوية ، وكثافة التيار 0.8 1.2 A / dm2.

إذا لم يكن لديك كبريتات المغنيسيوم والصوديوم ، تزداد كمية كبريتات النيكل في الإلكتروليت إلى 250 جم ، وكلوريد الصوديوم - حتى 25 جم ، وحمض البوريك - حتى 30 جم ، بينما يجب إجراء طلاء النيكل في الإلكتروليت درجة حرارة 50 60 درجة مئوية وكثافة تيار 3 5 A / dm2.

يتم إذابة المواد الكيميائية الموجودة في الإلكتروليت في الماء بشكل منفصل ، ويتم ترشيح المحاليل تمامًا ، ثم خلطها. تعتمد جودة الطلاء على حموضة المنحل بالكهرباء (الرقم الهيدروجيني). بالنسبة لحالتنا - الرقم الهيدروجيني 4 ÷ 5. عند هذه الحموضة ، يتحول لون ورق عباد الشمس إلى اللون الأحمر. إذا كانت حموضة الإلكتروليت أعلى ، يضاف إليها محلول مائي من الأمونيا بكميات صغيرة. يؤدي الفشل في طلاء النيكل إلى انخفاض كثافة التيار ، مما يؤدي إلى تكوين رواسب رمادية ، وزيادة كثافة التيار ، إلى ظهور طبقة نيكل هشة غير متجانسة. عند استخدام إلكتروليت بدرجة حموضة أعلى من ب ، تظهر بقع بيضاء على الغلاف ، وأقل من 4 - يكون الطلاء غير متجانس. طبقة من النيكل بسمك 1 ميكرومتر بكثافة حالية تبلغ 0.15 A / dm2 تستقر في 20 دقيقة ، وعند 0.1 A / dm2 في 30 دقيقة.

بعد اكتمال عملية طلاء النيكل ، يتم غسل المنتج بالماء ، وتجفيفه وصقله بعناية على عجلة من اللباد باستخدام معاجين التلميع.

يستخدم طلاء الكروم للأجزاء المعدنية لزيادة الصلابة (الوظيفة) ومقاومة التآكل ، والحصول على أسطح عاكسة ، وتأثير زخرفي. أريد أن أشير إلى أن طلاء الكروم مسامي ، لذلك ، تحته ، على سطح المعادن الحديدية ، يجب استخدام طبقة وسيطة من النحاس أو النيكل ، إذا تم إهمال ذلك ، فستحدث عمليات التآكل تحت طبقة الكروم. لتجنب ذلك ، يتم استخدام الطلاءات الجلفانية متعددة الطبقات ، على سبيل المثال النحاس والنيكل والكروم أو النيكل والنحاس والنيكل والكروم. تعتمد جودة طلاءات الكروم على تركيز المنحل بالكهرباء وكثافة التيار ودرجة حرارة المنحل بالكهرباء. من خلال ضبط درجة حرارة المنحل بالكهرباء ، من الممكن الحصول على ظلال مختلفة من الطلاء: عند درجة حرارة 35 درجة مئوية ، يكون الطلاء لامعًا ؛ عند 55 درجة مئوية 80 درجة مئوية - منتجات الألبان ؛ في درجات حرارة أقل من 35 درجة مئوية - مملة.

بالنسبة للأنودات ، والتي ، كما تبين الممارسة ، توفر أكثر عمليات طلاء الكروم استقرارًا ، يمكننا أن نوصي بتصنيعها من السبائك التالية: الرصاص - 81 86٪ ، القصدير - 10 15٪ ، الأنتيمون - 4٪. ومع ذلك ، ليس من الممكن دائمًا العثور على مثل هذه الأنودات ، وفي هذه الحالة يمكنك استخدام جميع الأنودات أو الأنودات من سبيكة من 93٪ رصاص و 7٪ أنتيمون.

اعتمادًا على تكوين المنحل بالكهرباء ، من الممكن الحصول على مجموعة واسعة إلى حد ما من الطلاءات ، مختلفة في اللون والمعلمات الفيزيائية.

يتم الحصول على طلاء الكروم الزخرفي باستخدام المنحل بالكهرباء للتركيب التالي ، يتكون المنحل بالكهرباء من ؛ 350 قطعة كتلة (م.س) من أنهيدريد الكروم ، 3.5 م.س. حامض الكبريتيك و 100 م.س. ماء. يجب أن تكون درجة حرارة المنحل بالكهرباء أثناء الطلاء بالكروم 35 40 درجة. C ، وكثافة التيار هي 10 15 A / dm2.

يتم استخدام طلاء الكروم المقاوم للاهتراء لمعالجة أجزاء من المحركات وعلب التروس والمكونات الهيدروليكية والآليات الأخرى. يتم الحصول عليها باستخدام إلكتروليت من التركيبة التالية: 150 مللي. أنهيدريد الكروم ، 1.5 ملي ساعة. حامض الكبريتيك و 100 م.س. ماء. درجة حرارة المنحل بالكهرباء 50 55 درجة مئوية ، كثافة التيار 45 100 أمبير / دسم 2.

يتم الحصول على طلاء أزرق غامق للديكور والحماية باستخدام إلكتروليت من التركيبة التالية: 350 مللي أمبير في الساعة. أنهيدريد الكروم ، 3.5 ملي ساعة. حامض الكبريتيك ، 1 م. ملح الدم الأصفر و 100 م. ماء. درجة حرارة المنحل بالكهرباء 25 30 درجة مئوية ، كثافة التيار 5 10 A / dm2.

يتم الحصول على طلاء عقيق أزرق داكن للديكور والحماية باستخدام إلكتروليت يتكون من 40 مللي أمبير في الساعة. أنهيدريد الكروم ، 10 ملي ساعة. أسيتات الباريوم و 100 م.س. ماء. نظام درجة حرارة المنحل بالكهرباء هو 15 درجة مئوية ، والكثافة الحالية 25 A / dm2.

يتم الحصول على طلاء أسود زخرفي ووقائي إذا تم استخدام إلكتروليت من التركيبة التالية: 250 م. أنهيدريد الكروم ، 8 م. أسيتات الكالسيوم و 100 م.س. ماء. نظام درجة حرارة المنحل بالكهرباء هو 25 30 درجة مئوية ، وكثافة التيار تصل إلى 100 A / dm2.

يتم الحصول على طلاء زخرفي ناعم عن طريق المعالجة في إلكتروليت بالتركيب التالي: يتكون من 250 مللي أمبير في الساعة. أنهيدريد الكروم ، 7 10 ميللي ساعة. كبريتات الكروم ، 3 ملي ساعة. حمض البوريك الهيدروفلوريك ، 100 ملي ساعة. ومع ذلك ، يمكن استخدام تركيبة أخرى من الماء: 250 متر مكعب. أنهيدريد الكروم ، 3.5 ملي ساعة. فلوريد الصوديوم و 100 م.س. ماء. لكلا الإلكتروليت ، كثافة التيار 4 ÷ 5 A / dm2 ، ودرجة الحرارة 18 ÷ 20ºС.

لا يمكن تخزين الإلكتروليتات لفترة طويلة ، بسبب فقدان الصفات الأصلية.

يتم تسخين منتجات الحديد الزهر والصلب إلى درجة حرارة التشغيل للإلكتروليت قبل المعالجة ، ويتم تسخين منتجات النحاس والنحاس الأصفر في الماء الساخن ، ثم غمرها في حمام كلفاني تحت الجهد.

يتم طلاء الألمنيوم وسبائكه بفيلم قوي من معدن آخر قبل الطلاء بالكروم. للقيام بذلك ، تحتاج إلى غمر المنتج ، الذي تم تحضير سطحه للطلاء بالكروم ، في محلول من التركيبة التالية: كلوريد الحديديك - 25 35 جم ، حمض الهيدروكلوريك المركز - 15 20 جم ، ماء - 1000 جم يتم الاحتفاظ بالجزء في هذا المحلول لمدة 1 2 دقيقة ، ثم يتم غسله بالماء والانتقال على الفور إلى الطلاء بالكروم. يمكنك أيضًا استخدام محلول آخر: كبريتات الزنك - 200 جم ، الصودا الكاوية - 200 جم ، الماء - 1000 جم.في هذا المحلول ، يجب الاحتفاظ بجزء الألومنيوم لمدة 2 إلى 3 دقائق ، ثم شطفه بالماء. في هذه الحالة ، يتم تكوين طبقة وسيطة رقيقة من الزنك على سطح المنتج ، مما يضمن التصاق جيد لطلاء الكروم بالجزء.

تحتاج أحيانًا إلى تحديث طلاء الكروم على المنتج. للقيام بذلك ، يجب غمر المنتج في المنحل بالكهرباء ويجب تمرير التيار العكسي لمدة 30 ثانية. في الوقت نفسه ، يذوب سطح طلاء الكروم القديم قليلاً ويلتصق طلاء الكروم المستقبلي بشكل موثوق بالطلاء القديم. عند تطبيق طلاء الكروم ، يتم ضبط كثافة التيار إلى القيمة المحسوبة التي تزيد عن 3 5 دقائق.

بعد اكتمال العملية الجلفانية ، يُزال المنتج من الإلكتروليت ، ويُغسل بالماء الدافئ ، ثم يُعادل في محلول 3٪ من صودا الخبز ، ثم يُغسل مرة أخرى بالماء الساخن ويُجفف. إذا تم تطبيق طلاء مقاوم للاهتراء ، فيجب غلي المنتج لمدة 1 1.5 ساعة في كمية كبيرة من الماء المقطر ، وفي النهاية يتم وضعه لمدة 2 4 ساعات في فرن بدرجة حرارة 110 130 درجة مئوية .

في نهاية طلاء الكروم ، يتم إجراء التلميع الميكانيكي بالضرورة باستخدام معاجين التلميع.

الجلفنة، كقاعدة عامة ، يتم استخدامه لإنشاء طلاءات واقية مضادة للتآكل أو زخرفية على سطح المعادن الحديدية. يلتصق الزنك بشدة بسطح المعادن الأخرى ، وبمرور الوقت ، تتشكل طبقة رقيقة من الأكاسيد على طبقات الزنك ، والتي تتمتع بخصائص وقائية جيدة. بالنسبة للجلفنة ، يتم استخدام إلكتروليت للتركيب التالي: كبريتات الزنك - 200 جم ، كبريتات الأمونيوم - 50 جم ، أسيتات الصوديوم - 15 جم ، ماء - 1000 جم.

زنكأصبح طلاء الزنك منتشرًا. بالنسبة للزنك ، يتم استخدام إلكتروليت من التركيبة التالية: أكسيد الزنك - 4 5 جم ، البوتاس الكاوية - 85 × 100 جم ، كلوريد القصدير أو كلوريد القصدير - 0.15 × 0.25 جم ، بيروكسيد الهيدروجين - 2 طن ، الماء - 1000 جم. المنحل بالكهرباء في درجة حرارة التشغيل - 50 درجة مئوية ، كثافة التيار - 0.5 أ / دسم 2.

المنحلات بالكهرباء للجلفنةيتم تحضيرها بالتسلسل التالي: أولاً ، يذوب البوتاس الكاوية في الماء ، باستخدام 1/10 من حجم كل الماء ، ويسخن المحلول إلى درجة حرارة 90 درجة مئوية ويذوب فيه أكسيد الزنك. يخفف المحلول بالماء الساخن إلى نصف حجم الحمام ويخلط جيدًا. يتم الدفاع عن ملح الزنك ، الذي يتكون في هذه الحالة ، لفترة طويلة ، ثم يُسكب بعناية في حمام العمل. يذوب الكلوريد أو قصدير الكلور في الماء بشكل منفصل ويصب في المنحل بالكهرباء في عملية المعالجة الجلفانية.

بعد المعالجة ، يمكن إعطاء المنتج المجلفن لأغراض الديكور لمعانًا. للقيام بذلك ، يتم غمر المنتج لمدة 2 3 ثوان في محلول من التركيبة التالية: chrompeak - 100 150 جم ، حمض الكبريتيك - 3 4 جم ، ماء - 1000 جم. يمكنك أيضًا استخدام 2 3٪ محلول حمض النيتريك لهذه الأغراض. بعد المعالجة ، يتم غسل المنتج جيدًا بالماء.

طلاء النحاس للأجزاء المعدنيةيتم إنتاجه لأغراض الحماية وقبل الطلاء بالكروم ، وكذلك لإنشاء طبقة موصلة على سطح المعدن بأقل مقاومة. للطلاء عالي الجودة للمعادن الحديدية بطبقة من النحاس ، يتم استخدام إلكتروليتات السيانيد ، وهي غير مقبولة للعمل معها في المنزل. لذلك ، يتم أولاً طلاء أجزاء الفولاذ والحديد الزهر بالنيكل ، وعندها فقط يتم ترسيب النحاس على النيكل. عند طلاء المنتجات المطلية بالنيكل بالنحاس ، يمكنك استخدام إلكتروليت من التركيبة التالية: كبريتات النحاس (كبريتات النحاس) - 200 جم ، حمض الكبريتيك المركز - 30-50 جم ، الماء - 1000 جم. درجة حرارة التشغيل للكهرباء هي 18-25 درجة مئوية ، كثافة التيار - 1-2 أمبير / dm2.

عند طلاء منتجات الألمنيوم بطبقة من النحاس ، من الضروري أيضًا إجراء التحضير الأولي. بعد التخليل ، يتأكسد منتج الألمنيوم لمدة 10-15 دقيقة في إلكتروليت بالتركيب التالي: حمض الكبريتيك المركز - 109 جم ، ماء - 1000 جم ، عند درجة حرارة 18-25 درجة مئوية وكثافة حالية تبلغ 1 أ / دسم 2. ثم يتم حفر المنتج في محلول مائي من الصودا (30 جم لكل 1000 جم من الماء) لمدة 3-4 دقائق عند درجة حرارة 50-55 درجة مئوية. بعد النقش ، يتم غسل الجزء جيدًا بالماء وغمره في حمام كلفاني مع إلكتروليت من التركيبة التالية: كبريتات النحاس - 188 جم ، وحمض الكبريتيك - 49 جم ، والماء - 1000 جم. ودرجة حرارة التشغيل بالكهرباء هي 15-20 درجة مئوية ، كثافة التيار 1 A / dm2. تستخدم الصفيحة النحاسية كأنود.

تصفيح النحاسهو شيء وسيط بين طلاء النحاس وطلاء الزنك. تستخدم الكواشف المستخدمة في كل من طلاء النحاس وطلاء الزنك للإلكتروليت: كبريتات النحاس (كبريتات النحاس) - 5 جم ، كبريتات الزنك - 8.5 جم ، حمض الأكساليك - 30 جم ، حمض مركز - 20 جم ، جيلاتين - 0.2 جم ، ماء - 1000 ز درجة حرارة تشغيل المنحل بالكهرباء - 18-25 درجة. C ، كثافة التيار - 2-3 أمبير / دسم 2.

الفضة المطليةيتم استخدامه لإنشاء طبقات واقية زخرفية وموصل كهربائي على سطح المعادن. المنتجات المطلية بالفضة لها أيضًا انعكاسية جيدة. عند صنع أجزاء فضية من معادن حديدية ، يتم إنشاء طبقة وسيطة من النيكل في البداية بواسطة طلاء النيكل الجلفاني ، حيث يتم ترسيب الفضة. يتكون المنحل بالكهرباء للفضة الجلفانية من المكونات التالية: كلوريد الفضة - 10-15 جم ، ملح الدم الأصفر (سيانيد البوتاسيوم الحديديك) - 15-35 جم ، رماد الصودا - 15-35 جم ، الماء (يفضل المقطر) - 1000 جم. درجة حرارة التشغيل - 18-20 درجة. C ، كثافة التيار - 0.1 A / dm2. تستخدم ألواح الجرافيت كأنود. يتم إذابة كل مكون من مكونات المنحل بالكهرباء بشكل منفصل في الماء المغلي. يذوب كلوريد الفضة في مكان مظلم. تُسكب محاليل ملح الدم الأصفر ورماد الصودا في محلول من كلوريد الفضة وتُغلى معًا لمدة 1.5-2 ساعة ، وبعد ذلك يتم ترشيح كل شيء. يحتوي المنحل بالكهرباء النهائي على صبغة صفراء فاتحة ولا يشتمل على الرواسب.

يتيح لك تطبيق الطلاء الجلفاني عن طريق الاحتكاك الاستغناء عن العمليات الجلفانية ، وهو ذو قيمة خاصة عند معالجة الأجزاء الكبيرة. لتنفيذ هذه الطريقة ، يحتاج سيد الهواة إلى صنع جهاز صغير. من الضروري أن يكون لديك محول تنحي مع

أرز. جهاز للطلاء الكهربائي عن طريق الفرك

أرز. جهاز للطلاء الكهربائي عن طريق الفرك

جهد الخرج 5-15 فولت (يفضل أن يكون قابل للتعديل بشكل مستمر) والتيار حتى 2 أ ، جسر الصمام الثنائي (يمكن استخدام الثنائيات DZOZ-D305) ، فرشاة بقطر 20-30 مم ، توصيل الأسلاك. فرشاة الطلاء الكهربائي هي أداة عالمية لإنشاء طلاءات مطلية بالكهرباء من أي معدن. مقبض الفرشاة الجلفانية مصنوع من مواد عازلة للكهرباء. يمكنك استخدام قطعة من الأنابيب البلاستيكية بقطر مناسب. من الأعلى ، يجب أن يكون المقبض مغلقًا بإحكام بغطاء بلاستيكي ، ومن الأسفل - بإدراج مصنوع من شعيرات أو أي كومة صناعية. يجب أن يستقر الملحق على الجزء السفلي المضلع ، والذي يكون أعلى بمقدار 20 مم من الجزء السفلي للأنبوب البلاستيكي. يتم تغليف الملحق الخشن بشكل كبير بسلك معدني لجعله يبدو وكأنه فرشاة سميكة. يعمل هذا السلك كأنود. يتم استخدام أسلاك الفولاذ المقاوم للصدأ لطلاء الزنك ، والكروم ، والطلاء بالنيكل ، والطلاء بالفضة والتذهيب ، ولكن عند طلاء النيكل ، يتم وضع لوحة نيكل منحنية تحتها ، وعند الطلاء بالكروم ، يتم استخدام الرصاص. عند طلاء النحاس ، يتم استخدام الأسلاك النحاسية العادية. في ورشة العمل المنزلية ، من الضروري أن يكون لديك العديد من الحشوات ذات الأقطار المختلفة ، والتي تستخدم للطلاء بمعادن مختلفة. يتم توصيل السلك الموجود في الإدخال عن طريق توصيل الأسلاك بالمقبس الموجب لمصدر الطاقة. يتم ربط حزمة من الشعيرات التي يبلغ قطرها مرة ونصف إلى مرتين أكبر من قطر المقبض البلاستيكي بخيط من النايلون. يتم لف سلك مناسب فوقه حتى يتم تشكيل حزام ، يرتكز عليه المقبض الأنبوبي. بين المقبض والحزام ، توضع حشية مطاطية على شكل شريط بسمك 1-1.5 مم وبطول مناسب. عند إجراء الإدخال ، يمكنك استخدام شعيرات فرشاة الدهان. إذا كانت الشعيرات الموجودة في الفرشاة متصلة بغراء إيبوكسي في القاعدة ، فسيتعين قطع هذا الجزء ، لأن طبقة الغراء ستمنع الإلكتروليت من اختراق منطقة العمل. يجب أن يكون طول الشعيرات 45-60 مم ، 20 مم ستدخل داخل المقبض ، 10 مم ستخفي تحت لف السلك ، 15-20 مم ستشكل النهاية الحرة. إذا لزم الأمر ، توضع نهاية الفرشاة على عجلة صنفرة حتى يتم الحصول على سطح مستو. للعمل ، يتم سكب المنحل بالكهرباء في المقبض ، ويتم توصيل الملحق بالطرف الموجب + ، ويتم توصيل قطعة العمل بالطرف السالب لمصدر الطاقة -. يتم تحريك الأداة بالتساوي على سطح المنتج ، دون تمزيقها بعيدًا عنه. بشكل دوري ، يضاف المنحل بالكهرباء إلى القلم (لا يُسمح بإفراغ القلم بالكامل). للحصول على طلاء جيد على مساحة معينة من سطح المنتج ، من الضروري عمل 15-30 تمريرة للفرشاة الجلفانية. يمكنك أيضًا استخدام جهاز أسهل في الصنع. للقيام بذلك ، يتم توصيل صفيحة من النحاس أو الرصاص أو الزنك أو النيكل أو الفولاذ المقاوم للصدأ ، اعتمادًا على نوع الطلاء المطلوب ، بسلك إلى الطرف الموجب لمصدر الطاقة ، ثم لفها بقطعة قماش من الفانيلا بطبقة من 4 -5 مم ، يتم ترطيب الفانيلا بالكهرباء ويفرك الجسم منزوع الشحوم ومقطع الرأس الذي يتصل به الطرف السالب لمصدر الطاقة. تحتاج اللوحة الموجودة في الفانيلا إلى الترطيب كثيرًا في الإلكتروليت. من الضروري العمل في النظارات وفي القفازات المطاطية الواقية. يمكن أن تكون الإلكتروليتات المستخدمة في الطلاء بالكهرباء عن طريق الاحتكاك هي نفسها المستخدمة في الطلاء الكهربائي الكلاسيكي ، ولكن لا يزال من الأفضل استخدام التركيبات التالية:

طلاء النحاسكبريتات النحاس ... 200 جم حمض الكبريتيك المركز ... 50 جم كحول إيثيلي أو فينول ..... ........ 1-2 جرام ماء ... 1000 جرام

تصفيح الكرومأنهيدريد الكروم ... 250 جم حمض الكبريتيك المركز .................. 2.5 جرام ماء ............. ..... ....................... 1000 جرام

تصفيح بمعدن النيكلكبريتات النيكل 70 جم كبريتات الصوديوم 40 جم حمض البوريك 20 جم كلوريد الصوديوم ...... .. ... 5 جرام ماء ... 1000 جرام

الجلفنةكبريتات الزنك .......... 300 جم كبريتات الصوديوم ..... 70 جم حمض البوريك .................. 20 جم ماء ... . ............................... 1000 غ

الفضةكلوريد الفضة (مترسب حديثًا) ... 10-15 جم ملح دم أصفر ........................... ... .................. 15-30 جم رماد الصودا ....................... ....... .............. 15-30 جرام ماء ........................ ...... ............................................ ... 1000 جم بعد الطلاء ، يتم غسل المنتج جيدًا بالماء وتجفيفه وصقله باستخدام معاجين التلميع.

طرق الطلاء الكهربائي

كل شئ العمليات الجلفانيةالمضي قدما وفقا لنمط بسيط إلى حد ما. يوجد نظام يتكون من منتج يتم تطبيق نوع من الطلاء عليه ، وهو حل يوضع فيه هذا المنتج ( بالكهرباء). والمكون الثالث هو الصفيحة التي يتم تطبيق شحنة موجبة عليها ويسمى الأنود. المنتج ، بدوره ، يعمل ككاثود ويتم تطبيق شحنة سالبة عليه. عندما يتم توصيل مثل هذا النظام بمصدر طاقة ، يتم إذابة المعدن الذي يتكون منه القطب الموجب في الإلكتروليت ، ويتم تطبيق المعدن المذاب في الإلكتروليت على المنتج. يعمل المنحل بالكهرباء كحامل معدني من القطب الموجب إلى منتجنا. يمكن أن تكون أبعاد الحمامات التي يُسكب فيها المحلول الكهربائي مختلفة تمامًا ، من كسور اللتر إلى عشرات الأطنان. يتم تحديد أبعاد الحمامات وشكلها من خلال أبعاد المنتجات التي تهدف إلى تغطيتها. الحمامات مغطاة بمنتجات يمكن تعليقها على المعلقات. من خلالهم ، سيتم توفير ناقص من مصدر الطاقة للمنتج ، وسيحافظون على وزن المنتج في حجم المنحل بالكهرباء.

إذا كانت المنتجات صغيرة جدًا وكان هناك الكثير منها ، فإنهم يلجأون إلى مساعدة الحمامات المعدلة قليلاً ، والتي تسمى براميل. في البراميل ، يتم تغطية العديد من المنتجات في وقت واحد ، ويتم ضمان الاتصال مع مصدر الطاقة ناقصًا بسبب الاتصال المتبادل بينهما. في البراميل ، يتم تقليب المنتجات أيضًا في نفس الوقت مع الطلاء. تدور الأسطوانة نفسها مع المنتجات في حمام بالكهرباء ، والذي يحتوي أيضًا على القطب الموجب.

يتم ترتيب حمامات الجرس من النوع السائب بالمثل. يتم أيضًا سكب المنتجات فيها ، ويتم سكب المنحل بالكهرباء ويتم إدخال الأنود هناك. يتم إحضارها إلى الدوران البطيء والأجزاء ، التي تتسرب في المنحل بالكهرباء ، تبني الطلاء ببطء.

توفر كل هذه الطرق الثلاث تغطية كاملة للمنتجات من جميع الجوانب. ولكن هناك طريقة أخرى للطلاء الكهربائي ، وهي تسمى Triboelectroplating ، والطلاء الكهربائي styloelectroplating ، والفرك ، وما إلى ذلك. معناه أنه ، كالعادة ، يتم توفير ناقص مصدر الطاقة للمنتج ، بالإضافة إلى الأنود ، لكن هذا النظام بأكمله غير مغمور في المنحل بالكهرباء. يتم تشريب المنحل بالكهرباء فقط بقطعة قماش أو مسحة ملفوفة حول الأنود. يقوم القطب الموجب ، المثبت في اليد تحت الجهد ، بفرك المنتج كما كان ، وبعد فترة يظهر طلاء على المنتج. غالبًا ما تسمى الإلكتروليتات المستخدمة في طريقة التطبيق هذه بالهلام. هذه مجرد إلكتروليتات سميكة بحيث تستنزف أقل من المسحة الموجودة على المنتج. باستخدام هذه الطريقة ، من الممكن طلاء المنتجات الكبيرة لفترة طويلة جدًا ، ولكن ليس لتغليف المنتج بأكمله ، ولكن فقط على مساحات السطح المطلوبة. عيب هذه الطريقة هو الاختلاف القوي في سمك الطلاء المطبق ، وكقاعدة عامة ، اتضح أنه رقيق جدًا. مثل هذا الطلاء هو أدنى من جودة الطلاء المطبق في الحمامات ، وهو أسوأ ، وليس متجانسًا في اللون.

طرق منفصلة ، ولكنها قريبة جدًا من الجلفانية ، هي طرق الترسيب الكيميائي والغمر لطلاء المعادن. في الشوارد ، من أجل تقليل ذرات المعدن على سطح المنتج ، يكون تدفق التيار الكهربائي ضروريًا. أثناء الترسيب الكيميائي ، يتم إنشاء نظام يتم فيه إدخال عامل الاختزال. هو الذي ، المؤكسد ، يعيد طلاء المعدن على سطح المنتج. هذا هو ما يسمى تفاعل التحفيز الذاتي ، والذي يحدث فقط على سطح المحفز المعدني. والمحفز هو نفس المعدن الذي يتم استخدامه. باختصار ، يحدث هذا على النحو التالي: يتم تحضير محلول (يتم تسخينه أحيانًا) ، ويتم خفض المنتج المنشط المُعد هناك ويتم التطبيق. ومع ذلك ، ليس من السهل دائمًا بدء مثل هذا التفاعل ، وأحيانًا يبدأ من تلقاء نفسه على معادن أكثر نشاطًا ، وفي بعض الأحيان يجب أن يبدأ بالقوة ، بمساعدة محفز ، على سبيل المثال ، جزيئات البلاديوم النانوية. وهنا أهم شيء! وبالتالي ، لا يمكن طلاء الأجزاء المعدنية المصنوعة من السبائك المختلفة فحسب ، بل أيضًا المواد غير الموصلة ، مثل البلاستيك. طريقة الغمر ، على عكس الطريقة الكيميائية ، تستمر في شكل تفاعل التبادل على سطح منتج معدني. حل ، على سبيل المثال ، التذهيب الغاطس يحفر المعدن على سطح العنصر ويضع الذهب بدلاً من ذلك. إنه مجرد رد فعل تبادلي. يستمر حتى يبقى الذهب فقط على السطح ولا يوجد المزيد من المعدن الأساسي العاري.

بالضبط في العمليات الكيميائيةيعتمد ترسيب المعادن على تقنية تعدين المواد غير الموصلة ، والبلاستيك ، والأقمشة ، إلخ. وفقًا لهذا التفاعل ، يتم إنشاء طبقة موصلة ، وهي بالفعل عادية طرق كلفانيةيتم تطبيق جميع الطلاءات الأخرى ، بما في ذلك الإنهاء.

جميع الطرق الأخرى لتطبيق الطلاء المعدني ، مثل الرش بالفراغ والبلازما ، ليست طرقًا كلفانية.

يعد تطبيق طبقة من الزنك على الحديد الطريقة الأكثر شيوعًا لحمايته من التآكل. الجلفنة الجلفانية هي الأكثر انتشارًا بسبب مزايا التكنولوجيا والطلاءات الواقية الناتجة.

1 ميزات الطلاءات الواقية من الزنك

الجلفنة هي الطريقة الأكثر شيوعًا لحماية الحديد من معدنة السطح. لهذه الأغراض ، يتم إنفاق حوالي 40 ٪ من إجمالي الإنتاج العالمي السنوي من الزنك. انتشر الجلفنة على نطاق واسع بسبب الطبيعة الأنودية للحماية الناتجة عن الزنك.

قيمة الإمكانات الكهروكيميائية للزنك - 0.763 فولت ، وهي أقل من نفس المعلمة للمعادن الحديدية (الحديد والصلب والحديد الزهر) ، لذلك فهي تحمي الأخير من التآكل الطريقة الكهروكيميائية. علاوة على ذلك ، تتجلى الخصائص الوقائية لطلاء الزنك حتى في حالة سمكها الضئيل وفي وجود المناطق المكشوفة والمسام. هناك العديد من الأمثلة على الطبيعة الوقائية لحماية الزنك للأجزاء العارية غير المطلية من منتجات الصلب (على سبيل المثال ، قطع الأسلاك في المقطع العرضيوالحواف ، خيط الجوز غير المطلي ، مشدود على مسمار مجلفن).

يمكن استبدال الطبيعة الأنودية لتفاعل طلاء الزنك مع الفولاذ والبيئة الخارجية في بعض الحالات بأخرى كاثودية ، ومن ثم تحدث عمليات التآكل في الحديد بشكل مكثف للغاية. يتم ملاحظة ذلك ، على سبيل المثال ، عند تسخين الماء الساخن إلى 70 درجة مئوية وما فوق يتعرض للمنتجات المجلفنة (في أجهزة التعقيم ، مصانع الغلايات).

الزنك نفسه ، الذي يأخذ "ضربة" من البيئة الخارجية ، يتم حمايته على النحو التالي: عندما يتأكسد هذا المعدن ، يتشكل على سطحه طبقة رقيقة من أكسيد كثيف ، مما يمنع الأكسجين من التغلغل أكثر في الزنك. نتيجة لهذا ، تتوقف الأكسدة. في الحديد ، يكون للأكاسيد المتكونة أثناء الأكسدة حجم أكبر من المعدن الأصلي ، وبالتالي ينهار فيلمها على الفور ، ويصبح مفكوكًا ويمرر الأكسجين إلى المادة غير المؤكسدة. هكذا يحدث الصدأ.

بالنسبة لطلاء الزنك ، تقل المقاومة الكيميائية عند التعرض للمنتجات المتطايرة التي يتم إطلاقها أثناء تقادم المواد العضوية التالية:

- زيوت التجفيف

- الراتنجات الاصطناعية

- الهيدروكربونات المكلورة.

تكون الطلاءات عرضة للتلف بسهولة إذا لامست أو كانت في حجم مغلق بأجزاء مزيتة أو مطلية حديثًا.

درجة الحموضة في الوسط لها تأثير كبير على معدل تآكل الزنك. عند درجة الحموضة 7-12 (قلوية) ، لا يذوب هذا المعدن عمليًا. يؤدي الانحراف عن هذه القيم إلى زيادة معدل تآكلها. معدل تآكل طلاء الزنك مرتفع بشكل خاص في الغلاف الجوي للمناطق الاستوائية والمدن الصناعية.

2 طريقة كلفانية لجلفنة المعادن

يتم تحديد التأثير الوقائي لطلاءات الزنك بشكل أساسي من خلال سمكها ، والذي يتم تحديده بناءً على ظروف تشغيل محددة. المنتجات المعدنيةوتوحيدها.تختلف إمكانيات طرق الجلفنة المختلفة وتسمح بالحصول على سمك طلاء من 5 ميكرون (مجلفن) إلى 1.5 مم. متي طريقة الطلاء الكهربائيالمعدنة ، تعتمد جودة الطبقة الواقية إلى حد كبير على طبيعة المنحل بالكهرباء المستخدم في الجلفنة.

يمكن زيادة الخصائص الوقائية للزنك بشكل كبير بطرق مختلفة ، وأكثرها شيوعًا هي كما يلي:

- التخميل (بالكروم) - إنشاء أغشية كرومات على سطحه بالمعالجة الكيميائية للمنتجات في محاليل بحمض الكروميك أو أملاحه ؛

- الفوسفات - تشكيل فيلم فوسفاتي على سطحه عن طريق معالجة الفراغات المجلفنة في محاليل أملاح حامض الفوسفوريك ؛

- الطلاء - دهان الدهان (أفضل النتائج بعد الفوسفات الأولي).

طلاء الزنك الجلفاني هو طريقة إلكتروليتية لتطبيق طبقة واقية رقيقة من الزنك على منتج ، يجب تحضير سطحه مسبقًا. تتيح هذه الطريقة الحصول على طلاءات بسمك 5-40 ميكرومتر.

في ظل ظروف المقياس ، الصفيحة ، الشريط ، يمكن زيادة السماكة حتى 500 ميكرون (0.5 مم). تتكون عملية تكوين الطلاء نفسها من الترسب على الكاثود (المنتج المغطى) لجسيمات الزنك المشحونة إيجابياً (أيونات) من المحاليل المائية لمركباته (الإلكتروليتات) عند مرور تيار كهربائي ثابت عبر المحلول. يجب أن تكون الأنودات المستخدمة مصنوعة من الزنك ، حيث أن الغرض الرئيسي منها هو تجديد الأيونات التي يتم تفريغها على المنتجات في الإلكتروليت. اعتمادًا على الوضع المحدد ، يكون للتيار كثافة كاثود في نطاق 1-5 A / dm 2.

3 مزايا وعيوب طلاء الزنك

تعتبر الطريقة الإلكتروليتية لتطبيق الزنك هي الأكثر شيوعًا مقارنة بطرق الجلفنة الأخرى وتتميز بالمزايا التالية:

- أداء عالي؛

- منخفض التكلفة؛

- الحصول على مستوى عالٍ بدرجة كافية من حماية المنتج ؛

- تغطية موحدة بدون خطوط ، قطرات ، مع الحفاظ على شكل وحجم المنتج ؛

- إمكانية تطبيق الزنك على جميع أجزاء المنتجات بأي شكل معقد، بما في ذلك المسام المختلفة ؛

- الحصول على طلاءات واقية زخرفية (ناعمة ولامعة) لا تتطلب معالجة إضافية.

العيب الرئيسي هو الالتصاق المنخفض (الالتصاق) للطلاء المشكل بالمنتج ، الأمر الذي يتطلب عناية خاصة في تحضير (تنظيف) سطح الأخير. وتجدر الإشارة أيضًا إلى أنه من المحتمل أن يكون المعدن المحمي مهدرجًا ، خاصة إذا لم يتم مراعاة أنظمة جلفنة الزنك ، مما يؤدي إلى هشاشة الهيدروجين للمنتج وظهور غير جذاب لسطحه. من العيوب الكبيرة في هذه الطريقة تكوين نفايات سامة وضارة بالبيئة ، والتي يجب تنظيفها جيدًا.

4 تكنولوجيا ومعدات الجلفنة في الإنتاج

يشمل الجلفنة الإلكتروليتية في الإنتاج ما يلي العمليات التكنولوجيةأنتجت مع المنتجات:

- تنظيفها من القشور والصدأ والتشحيم والتبريد وتركيبات الطلاء والورنيش. المعالجة الكيميائية في إزالة الشحوم والمحاليل القلوية.

- الغسل بالماء في حمام متدفق.

- إزالة الشحوم كهربائيا.

- تدفق مائى - صرف.

- النقش في محلول من الماء وحمض الهيدروكلوريك. يسمح بإزالة الترسبات الكلسية المتبقية والصدأ دون إذابة المعدن الأساسي. في هذه الحالة ، يتم قطع رأس السطح - التنشيط قبل الجلفنة.

- تدفق مائى - صرف.

- مجلفن فقط.

- تدفق مائى - صرف.

- يمكن إجراء التوضيح في محلول من الماء مع حمض النيتريك لإزالة طبقة الأكسيد.

- تدفق مائى - صرف.

- يمكن إجراء الفوسفات.

- تدفق مائى - صرف.

- يمكن إجراء التخميل بالكروم الإلكتروليتي (و / أو كرومات الرش).

- تجفيف.

اعتمادًا على نوع المنتج والتكنولوجيا المستخدمة ، يمكن تنفيذ بعض خطوات الغسيل باستخدام طريقة الغسل بالفرشاة. قد تكون هناك عمليات إضافية. على سبيل المثال ، تبدأ عملية الجلفنة الجلفانية للشريط بفكه ، ولحام الأطراف ، ثم الاستقامة. النهاية - التزييت واللف.

وفقًا لنوع المنتجات المراد طلاؤها وحجم الإنتاج ، يتم استخدام خطوط الجلفنة المختلفة والمعدات المرتبطة بها. معدات اختياريه. تمثل هذه الخطوط تسلسلًا معينًا من الغسيل والحمامات التكنولوجية اللازمة لإنشاء طبقات طلاء زنك أحادية الطبقة أو متعددة الطبقات بالخصائص الوظيفية المطلوبة. كل شئ معدات الطلاء الكهربائيحسب درجة الميكنة تصنف الى:

- خطوط ميكانيكية بتحكم أوتوماتيكي كامل ؛

- مع إمكانية التحكم اليدوي الجزئي ؛

- خطوط يدوية بالكامل

- خطوط صغيرة.

تشمل مجموعة توصيل الخط حسب طرازه بالإضافة إلى أحواض الاستحمام ما يلي:

- أنظمة النقل (المشغلين الآليين ، المتلاعبين) ؛

- معدات معالجة مياه الصرف الصناعي والمحلي ؛

- المعدات المساعدة: أجهزة الجلفنة (المعلقات ، الأجراس ، البراميل) ، قضبان الكاثود والأنود ، المبادلات الحرارية ، عناصر التسخين ، إلخ ؛

- المعدات الإضافية: نظام التهوية ، وحدات التصحيح ، الضواغط والمنافخ ، معدات التبريد ، غرف التجفيف والخزائن ، المضخات ، معدات إنتاج المياه ، وحدات الترشيح ؛

- وغيرها.

5 إلكتروليتات تستخدم في طلاء الزنك

في إنتاج الجلفنة ، بناءً على الغرض من المنتج ، يتم استخدام العديد من الإلكتروليتات في الجلفنة. يتم تقسيمها بشكل مشروط إلى مجموعتين رئيسيتين:

- حمض بسيط (كلوريد ، كبريتات ، فلوريد الهيدروبورون) - في نفوسهم ، الزنك عبارة عن أيون مميَّأ.

- المركب المعقد (الزنك والسيانيد والبيروفوسفات والأمونيا وغيرها) - يوجد الزنك في تكوين الأيونات المعقدة المشحونة سلبًا أو موجبًا. تنقسم الإلكتروليتات المستخدمة في الجلفنة إلى حمضية وقلوية.

يعتمد تكوين وطبيعة الإلكتروليتات المستخدمة في الجلفنة على معدل الترسيب ونوعية رواسب الزنك في القطب السالب.

الطريقة الأكثر شيوعًا للطلاء هي في إلكتروليتات بسيطة حمضية قليلاً لطلاء الزنك.إنها تسمح باستخدام تيار ذو كثافة أعلى من تلك المعقدة ، وبالتالي فهي تتميز بمعدل أعلى لعملية نمو الطلاء. يتميز الطلاء الكهربائي بهذه الإلكتروليتات المجلفنة أيضًا بمستوى عالٍ من التغطية وجيد مظهر خارجيالطلاءات الناتجة. يكون الفولاذ ، عند استخدامه ، أقل عرضة للهدرجة ، مما يؤدي إلى هشاشة الأجزاء. لكن هذه الإلكتروليتات مناسبة فقط للفراغات ذات التكوين البسيط ، والأسلاك ، والشريط. جودة الطلاء ليست عالية جدا.

يستمر ترسب الزنك من الإلكتروليتات المعقدة لطلاء الزنك في ظل ظروف تشتت أيون عالي ، مع انخفاض في إنتاج المعدن وزيادة في تطور الهيدروجين مع زيادة كثافة التيار. لذلك ، يتم استخدام هذه الحلول بكثافة تيار منخفضة. يتيح استخدامها الحصول على طلاءات دقيقة وموحدة وعالية الجودة على منتجات ذات أشكال بسيطة ومعقدة.