تعليمات لفحص الوصلات الملحومة. ملخص: مراقبة جودة اللحامات

وزارة الوقود والطاقة الاتحاد الروسي

(وزارة الوقود والطاقة في روسيا)

لجنة الدولة للاتحاد الروسي لسياسة الإسكان والبناء (Gosstroy of Russia)

وافق

وزارة الوقود والطاقة في روسيا

14 مارس 1996 تمت الموافقة عليه

وزارة البناء في روسيا

20 مايو 1996

وثيقة إرشادية

RD 34 15.132-96

اللحام ومراقبة الجودة وصلات ملحومةالهياكل المعدنية

المباني في تشييد المنشآت الصناعية

بنك البحرين والكويت 38.634.2007

ج 24

UDC 69.057.4: 621.791.052: 658.562

المطور JSC "Orgenergostroy"

بقلم: إس. جاكوبسون ، دكتوراه. تقنية. علوم؛ اختصار الثاني. كورنوسوفا ، دكتوراه. علوم تقنية؛ ج. زيسلين ، دكتوراه. علوم تقنية؛ M.L Elyash، Ph.D. م. تقنية. علوم

تمت الموافقة عليه من قبل نائب وزير الوقود والطاقة في الاتحاد الروسي Yu.N. Korsun في 14 مارس 1996 ونائب وزير البناء في الاتحاد الروسي S.I. بولتافتسيف 05/20/96

الوثيقة التوجيهية (RD) تحدد المنظمة وتكنولوجيا الإنتاج أعمال اللحامأثناء البناء الهياكل المعدنيةمباني المنشآت الصناعية ، وكذلك الحجم وإجراءات التحكم والمعايير لتقييم جودة الوصلات الملحومة.

يغطي RD 34 15.132-96 الأنواع التالية من اللحام: أقطاب عصا القوس اليدوية ، اللحام الميكانيكي (شبه التلقائي) بسلك محفور ذاتي التدفق وفي ثاني أكسيد الكربون ، لحام القوس المغمور الأوتوماتيكي والميكانيكي.

تم تصميم RD 34 15.132-96 للعمال المشاركين في اللحام وتجميع مشاريع البناء الكبيرة

1. عامة

1.1 الغرض والنطاق

1.1.1. وثيقة التوجيه (RD) مخصصة للأفراد المشاركين في عمليات التجميع واللحام أثناء توسيع وتركيب الهياكل المعدنية للمباني في المنشآت الصناعية.

يضمن استيفاء متطلبات هذا RD بشأن تنظيم وتكنولوجيا تجميع ولحام الهياكل المعدنية إنتاج وصلات ملحومة تلبي مؤشرات الجودة التي تحددها المعايير ، مع الحد الأدنى من تكاليف العمالة. RD هي وثيقة إرشادية في تطوير المشاريع لإنتاج الأعمال والتوثيق التكنولوجي الآخر.

1.1.2. ينطبق RD على اللحام القوسي اليدوي بأقطاب العصا ، واللحام الميكانيكي (شبه الأوتوماتيكي) بسلك محمي ذاتي التدفق وفي ثاني أكسيد الكربون ، ولحام قوس مغمور آليًا وميكانيكيًا في ظروف موقع البناء والتجميع.

1.1.3. يحدد هذا RD تقنية عمليات التجميع واللحام أثناء توسيع وتركيب الهياكل المعدنية المصنوعة من الفولاذ الكربوني وسبائك الفولاذ المنخفض وفقًا لـ GOST 27772:

الصلب المشكل (الزوايا ، الحزم I ، القنوات) - من الصلب C235 ، C245 ، C255 ، C275 ، C285 ، C345 ، C345K ، C375 ؛

الصفائح ، المنتجات المدرفلة العالمية والملفات الجانبية المثنية - من الفولاذ S235 ، S245 ، S255 ، S275 ، S285 ، S345 ، S345K ، S375 ، S390 ، S390K ، S440.

يتم إعطاء تسمية الفولاذ وفقًا لـ GOST 27772 (حسب قوة الخضوع) ودرجات الصلب المقابلة وفقًا للمعايير الأخرى المعمول بها في الملحق 1.

يعمل RD جنبًا إلى جنب مع الوثائق التنظيمية والفنية التالية (NTD):

SNiP 3.03.01-87. الهياكل الحاملة وإحاطة ؛

SNiP II-23-81 *. معايير التصميم. هياكل الصلب. م ، 1991.

1.1.4. تحتوي وثيقة التوجيه على الأحكام الرئيسية لتنظيم أعمال اللحام في مواقع البناء ، وتعليمات حول الاختيار مستهلكات اللحاموالمعدات؛

متطلبات تجميع ولحام العناصر الهيكلية وأنماط اللحام وإجراءات التحكم والمعايير لتقييم جودة الوصلات الملحومة.

بالإضافة إلى ذلك ، يقدم هذا RD توصيات بشأن تقنية اللحام للتجمعات الفردية النموذجية والأكثر شيوعًا للهياكل الفولاذية.

1.2 متطلبات التأهيل الخاصة باللحامين والمفتشين والمهندسين

1.2.1. يجب أن يتم لحام الهياكل المعدنية للمباني الخاصة بالمنشآت الصناعية بواسطة عمال اللحام الذين لديهم شهادات بالحق في أداء أعمال اللحام ذات الصلة ، والتي يتم إصدارها لهم وفقًا لمتطلبات "قواعد اعتماد عمال اللحام" المعتمدة من قبل Gosgortekhnadzor من روسيا.

يُسمح لحام الهياكل المصنوعة من الفولاذ بقوة إنتاج تبلغ 390 ميجا باسكال (40 كجم / مم 2) أو أكثر للحاملين الذين لديهم شهادة بالحق في العمل على لحام هذا الفولاذ.

يُسمح لمشغلي اللحام الذين أكملوا دورة خاصة من التدريب النظري والعملي واجتازوا اختبارات للحق في أداء هذه الأعمال باستخدام طرق اللحام الآلي.

يجب أن يجتاز اللحامون من جميع التخصصات والمؤهلات الاختبارات لمجموعة التأهيل الثانية في السلامة الكهربائية. بالإضافة إلى ذلك ، يجب على جميع عمال اللحام اجتياز الاختبارات وفقًا لذلك تدابير الوقاية من الحرائقوالسلامة.

1.2.2. يجب على عامل اللحام الذي يبدأ اللحام لأول مرة في هذه المؤسسة ، قبل السماح له بالعمل ، بغض النظر عما إذا كان لديه شهادة بالحق في أداء العمل ذي الصلة ، اختبار عينات اللحام (السماح). يجب إجراء لحام عينات الاختبار في ظل ظروف مماثلة لتلك التي سيتم فيها لحام الهياكل.

يتم تحديد تصميم وعدد عينات الاختبار من قبل مشرف اللحام ، اعتمادًا على أنواع وصلات الإنتاج ومؤهلات عامل اللحام. يتم تحديد جودة الوصلات الملحومة للاختبار عن طريق الفحص البصري لتحديد استمرارية وتشكيل التماس ، وإذا لزم الأمر (وفقًا لتقدير مشرف اللحام) - باستخدام طرق التحكم المادية غير المدمرة.

يجب تقييم جودة الوصلات الملحومة الاختبارية وفقًا للمعايير المقدمة لنفس الوصلات الصناعية. يجب أن تكون وصلات الاختبار متطابقة أو من نفس النوع فيما يتعلق بمفاصل الإنتاج التي سيتم لحامها بواسطة عامل اللحام الذي تم اختباره. يتم إعطاء خاصية نفس النوع من الوصلات الملحومة في "قواعد اعتماد عمال اللحام".

1.2.3. يُسمح لحاملي تلك الأنواع من العمل المشار إليها في الشهادة. يجب أن تسرد الشهادة درجات الصلب أو مجموعات درجات الصلب وفقًا "لقواعد اعتماد عمال اللحام" ، والتي يُسمح للعامل لحامها.

1.2.4. بالنسبة للحام عند درجات حرارة أقل من 30 درجة مئوية تحت الصفر ، يجب على عامل اللحام أولاً لحام عينات بعقب الاختبار عند درجة حرارة لا تزيد عن تلك المحددة. مع وجود نتائج مرضية للاختبارات الميكانيكية لعينات الاختبار ، قد يُسمح لعامل اللحام باللحام عند درجة حرارة تقل عن 10 درجات مئوية عن درجة حرارة اللحام لعينات الاختبار.

1.2.5. يجب أن يدير أعمال اللحام شخص لديه وثيقة التربية الخاصة أو التدريب في مجال اللحام.

يُسمح للمهندسين الذين درسوا هذا RD و SNiP ذي الصلة ورسومات العمل للمنتجات والإنتاج والتوثيق التكنولوجي (PTD) للحام والتعليمات المنهجية للتحكم بإدارة اللحام والتحكم في الوصلات الملحومة والتحكم التشغيلي. يجب التحقق من معرفة المهندسين وتدريبهم المهني في إنتاج اللحام من قبل لجنة يتم تعيينها بأمر من رئيس الشركة. يتم اختبار المعرفة الهندسية مرة واحدة على الأقل كل ثلاث سنوات.

1.2.6. يُسمح للمفتشين الذين اجتازوا برنامجًا خاصًا للتدريب النظري والعملي وحصلوا على شهادة الحق في أداء العمل على تنظير عيوب الوصلات الملحومة بنوع (طريقة) التحكم المناسبة ، بأداء العمل على مراقبة جودة الوصلات الملحومة. يجب اعتماد مفتشي طرق التحكم المادية وفقًا لـ "قواعد اعتماد متخصصي الاختبارات غير المدمرة" ، التي تمت الموافقة عليها من قِبل Gosgortekhnadzor في روسيا بتاريخ 18.08.92.

1.2.7. يجب تدريب المشرفين من قبل متخصصين المؤسسات التعليميةأو وحدات التدريب المهني (مراكز التدريب ، والمراكز ، والدورات ، وما إلى ذلك) للمؤسسات التي تقوم بأعمال مراقبة جودة اللحام ولديها ترخيص للقيام بهذا العمل.

يجب أن يكون تدريب المفتشين متخصصين في طرق الفحص (كشف الخلل بالموجات فوق الصوتية ، التصوير الشعاعي ، إلخ) ، وإذا لزم الأمر ، في أنواع الوصلات الملحومة ، والتي يجب الإشارة إليها في شهاداتهم. لا يمكن قبول كل متحكم إلا بأساليب التحكم المشار إليها في شهادته. المتحكم الذي حصل على استراحة في العمل (حسب هذه الأنواعالسيطرة) على مدى 6 أشهر ، يجب إعادة إجراء الاختبارات بالكامل.

1.3 الأحكام الأساسية لتنظيم أعمال اللحام

1.3.1. عند تطوير مشروع لإنتاج الأعمال (PPR) لتركيب الهياكل المعدنية للمباني ، يجب أن تؤخذ في الاعتبار شروط تجميع هياكل اللحام واللحام والتحكم في الوصلات الملحومة.

يجب أن يشتمل PPR على أكثر التقنيات تقدمًا لعمليات التجميع واللحام بمستوى مثالي من الميكنة.

1.3.2. عند تنظيم وتنفيذ أعمال التجميع واللحام ومراقبة جودة الوصلات الملحومة ، يجب تهيئة جميع الشروط للامتثال لأنظمة السلامة و السلامة من الحرائقوفقا لمتطلبات الوثائق التنظيمية التالية:

SNiP III-4-80. السلامة في البناء.

GOST 12.3.003. نظام معايير سلامة العمل. الأعمال الكهربائية. متطلبات السلامة ؛

"قواعد التركيبات الكهربائية" ؛

"قواعد التشغيل الفني للتركيبات الكهربائية الاستهلاكية" ؛

"لوائح السلامة لتشغيل التركيبات الكهربائية الاستهلاكية" ؛

"القواعد الصحية للكشف عن عيوب الأشعة السينية" ، رقم 2191-80 ؛

"القواعد الصحية للكشف عن عيوب النظائر المشعة" ، رقم 1171-74 ؛

- "القواعد الصحية للحام ، وطلاء وقطع المعادن" ، رقم 1009-73 ؛

"قواعد السلامة من الحرائق أثناء اللحام والأعمال الساخنة الأخرى في منشآت الاقتصاد الوطني" ؛

"قواعد السلامة من الحريق في إنتاج أعمال البناء والتركيب. PPB 05-86".

1.3.3. يجب أن تضمن المنظمة التي تقوم بأعمال التجميع واللحام الجودة المناسبة للوصلات الملحومة من خلال:

استخدام المعدات الصالحة للخدمة ؛

استخدام مستهلكات اللحام ذات الجودة المناسبة التي اجتازت التحكم المناسب ؛

استيفاء المتطلبات التكنولوجية لتجميع ولحام المنتجات التي ينظمها PDD ؛

أداء التحكم التشغيلي لعمليات التجميع واللحام ؛

الأداء في الوقت المناسب لمراقبة الجودة للمفاصل الملحومة النهائية.

1.3.4. استخدام المواد الأساسية (الألواح ، المنتجات المخصّصة) ومستهلكات اللحام (الأقطاب الكهربائية ، سلك لحاموالتدفقات) التي تختلف عن تلك المحددة في وثائق الإنتاج والتكنولوجية (PTD) وفقًا لقرار فني مشترك صادر عن المطور التنظيمي لـ PDD ، والمنظمة المتخصصة في الصناعة والمنظمة - الشركة المصنعة للعمل.

1.3.5. يجب أن يضمن ترتيب تجميع وتوسيع كتل التركيب وتسلسل العمل إمكانية استخدام طرق اللحام الأكثر تقدمًا. لضمان الجودة المناسبة للوصلات الملحومة وزيادة إنتاجية العمل عند إجراء التجميع واللحام ومراقبة الجودة للوصلات الملحومة ، يجب اتباع الأحكام المنصوص عليها في هذا القسم.

1.3.6. يجب تحديد طريقة لحام الهياكل المعدنية في مراحل مختلفة من توسيعها وتركيبها من خلال مشروع إنتاج الأعمال (PPR).

عند اختيار طريقة اللحام ، ضع في اعتبارك:

يجب تأكيد جدوى استخدام طرق اللحام الآلي من خلال دراسة جدوى ؛

يجب استخدام اللحام القوسي المغمور الأوتوماتيكي في التجميع المسبق للهياكل للحامات ذات الطول الكبير ؛

يمكن استخدام اللحام الميكانيكي (شبه التلقائي) بسلك محفور ذاتي التدفق لتوسيع وتركيب الهياكل المعدنية لدرزات اللحام في المواضع السفلية والمائلة والعمودية ؛

يجب استخدام اللحام الميكانيكي (شبه الأوتوماتيكي) بثاني أكسيد الكربون (سلك صلب) في اللحام الخشن ولحام الموقع للهياكل المعدنية في أي موضع من الوصلات ، بشرط أن يكون موقع اللحام محميًا من الرياح.

في الحالات التي لا يمكن فيها استخدام اللحام الآلي والميكانيكي ، يجب استخدام اللحام القوسي اليدوي.

1.3.7. عدد العمالة الهندسية والفنية في اللحام وضبط المعدات لحام ميكانيكيفي موقع البناء والتركيب يعتمد على كمية أعمال اللحام وعدد عمال اللحام. يتم تثبيته وفقًا للوائح الخاصة بخدمة اللحام في مؤسسة البناء والتركيب.

1.3.8. يجب أن يتم توريد منطقة التوسيع وأرض المبنى الذي يتم تشييده أو إعادة بنائه بالطاقة لأغراض اللحام باستخدام أسلاك تيار اللحام الكهربائي لجميع أقسام منطقة التوسيع والمبنى الجاري تشييده.

1.3.9. يجب تحديد المقطع العرضي للسلك لتوصيل مصدر الطاقة للحام بالشبكة وفقًا للبيانات الواردة في الجدول. 1.1 مع دليل لحام القوسيتم توصيل حامل القطب الكهربائي بدائرة اللحام بسلك نحاسي مرن مع عزل مطاطي من الدرجات PRD و PRI و KOG 1 و KOG 2 ، ويجب اختيار المقطع العرضي اعتمادًا على تيار اللحام: عند التيار حتى 100A - على الأقل 16 مم 2 ، 250 أمبير - 25 مم 2 ، 300 أمبير - 50 مم 2. يجب ألا يقل طول السلك المرن عن 5 أمتار.

الجدول 1.1

المقطع العرضي للسلك للتوصيل بشبكة مصادر طاقة اللحام

الحد الأقصى لتيار اللحام المقطع العرضي للنحاس * الأسلاك ، مم 2 ، بجهد التيار الكهربائي الخامس

مصدر الطاقة ، أ 220380

300 16 10

500 35 16

1000 70 50

2000 - 120

4000 - 240

__

* يجب أن يكون المقطع العرضي لسلك الألمنيوم أكبر بمقدار 1.5 مرة

1.3.10. مع قدر كبير من أعمال التجميع واللحام ، يجب أن يتم تزويد مواقع التجميع والمبنى قيد الإنشاء بالأكسجين والغاز القابل للاحتراق للقطع بطريقة مركزية باستخدام الأسلاك من مركز الطاقة إلى أعمدة القطع. يجب تأكيد جدوى استخدام نظام إمداد طاقة مركزي عن طريق الحساب.

يجب توفير توزيع الأكسجين والغاز القابل للاحتراق في جميع أنحاء مبنى منشأة صناعية كبيرة في المشروع كنظام لتزويد الغاز الدائم المتبقي بعد الانتهاء من البناء لأعمال الإصلاح أثناء تشغيل المنشأة.

يتم تنفيذ التوزيع المركزي للغاز في موقع البناء كإمداد مؤقت للغاز وفقًا لـ PPR.

1.3.11. اعتمادًا على الظروف المحلية ، يتم استخدام الأسيتيلين أو البروبان - البيوتان أو الغاز الطبيعي القابل للاحتراق كوقود للقطع. يستخدم الأسيتيلين للقطع فقط عندما يكون البناء على مسافة كبيرة من مصافي النفط وخطوط الأنابيب غاز طبيعيعندما يكون من المستحيل تقنيًا أو غير عملي اقتصاديًا استخدام البروبان - البيوتان أو الغاز الطبيعي.

1.3.12. يتم تزويد مواقع البناء والتركيب بالأكسجين من محطات الأكسجين الثابتة الخاصة بها (مثل KGN-30 ، 2KG-30 ، وما إلى ذلك) ، أو من محطة تغويز ، حيث يتم تحويل الأكسجين السائل إلى المنشأة في صهاريج السكك الحديدية أو الشاحنات وتغويزها يتم إرسالها عبر خط أنابيب غاز إلى أماكن العمل أو في منحدر أكسجين. تعتمد طريقة إمداد الأكسجين على الظروف المحلية ويجب تأكيدها بالحساب.

1.3.13. يجب أن يتم توريد البروبان - البيوتان المسال باستخدام خزانات السيارات الخاصة في مصنع المورد. يتم بناء الخزانات تحت الأرض في مواقع البناء والتركيب ، حيث يتم تخزين البروبان - البيوتان ؛ يتم إمداد البروبان - البيوتان المُغَوَّز من الخزانات إلى أماكن الاستهلاك.

1.3.14. يجب أن يتم تصميم وبناء واختبار وتشغيل أنابيب الأكسجين والغاز القابل للاحتراق وفقًا "لقواعد السلامة في صناعة الغاز" (Gosgortekhnadzor ، 1992).

1.3.15. يجب حماية الأسطح الملحومة للهيكل ومكان عمل عامل اللحام من المطر والثلج والرياح والمسودات.

في درجات الحرارة المحيطة التي تقل عن 10 درجة مئوية تحت الصفر ، من الضروري وجود غرفة مخزون للتدفئة بالقرب من مكان عمل عامل اللحام ، وفي درجات حرارة أقل من 40 درجة مئوية تحت الصفر ، يجب إجراء اللحام في دفيئة ساخنة ، حيث يجب أن تكون درجة الحرارة أعلى من 0 درجة مئوية.

1.3.16. في كل موقع بناء وتركيب ، يجب تجهيز مستودع لتخزين مواد اللحام (الأقطاب الكهربائية والأسلاك والتدفق) في غرفة دافئة ومدفأة. يجب ألا تقل درجة الحرارة في المستودع عن 15 درجة مئوية ، بينما يجب ألا تزيد الرطوبة النسبية عن 50٪.

يجب تخزين مستهلكات اللحام بشكل منفصل حسب العلامة التجارية والدُفعة والقطر في ظل ظروف تحميها من الرطوبة والأضرار الميكانيكية. تدفق اللحاميجب أن يتم تخزينها في حاوية محكمة الإغلاق.

يجب تركيب أفران تكليس الأقطاب الكهربائية ، والأسلاك ذات التدفق المتدفق والتدفق ، وخزانات التجفيف بدرجات حرارة تصل إلى 150 درجة مئوية في المستودع ، مما يوفر الحاجة اليومية للموقع من الأقطاب الكهربائية والأسلاك.

1.3.17. يجب إعطاء أقطاب كهربائية مقواة وسلك ذو قلب متدفق إلى مكان العمل بالكمية اللازمة لعمل عامل اللحام خلال وردية واحدة.

عندما تكون هياكل اللحام مصنوعة من الفولاذ بقوة إنتاجية تزيد عن 390 ميجا باسكال (40 كجم / مم 2) ، يجب استخدام الأقطاب الكهربائية المأخوذة مباشرة من فرن التكليس أو التجفيف في غضون ساعتين.

يجب أن يتم تخزين ونقل المواد الاستهلاكية المكلسة للحام في حاويات مغلقة: الأقطاب الكهربائية - في علب معدنية خاصة ، أو في عبوات ورقية مقاومة للماء أو في غلاف فيلم بولي إيثيلين محكم الغلق ، أو سلك ذو قلب متدفق - في علب مغلقة أو في عبوات ورقية مقاومة للماء.

1.3.18. يجب أن يتم تنظيف الأسلاك ولفها في أشرطة لأساليب اللحام الآلي في مكان عمل ثابت بواسطة عامل مخصص لهذا الغرض. يجب تمييز جميع أشرطة الأسلاك الملفوفة بدرجة وقطر السلك.

1.3.19. للقبول في العمل ، يجب أن يكون لدى عامل اللحام ما يلي في مكان عمله: مجموعة الحد الأدنىالمعدات والأدوات: درع أو قناع واقي ، قفازات ، نظارات بنظارات شفافة ، مطرقة ، إزميل أو خلاط متقاطع لضرب الخبث ، فرشاة فولاذية ، علامة تجارية شخصية ، صندوق أو حقيبة. للأقطاب الكهربائية مع مقصورة رماد القطب ، القوالب المناسبة للتحقق من هندسة التماس. مكان العمليجب تحضير عامل اللحام مسبقًا وتنظيفه من الأجسام الغريبة وإضاءةه.

1.3.20. يجب إجراء لحام الأجزاء المصنوعة من الفولاذ بقوة إنتاجية تبلغ 345 ميجا باسكال أو أكثر (C345 وما فوق) دون انقطاع حتى يتم ملء نصف سماكة اللحام على الأقل أو بطولها بالكامل أو في مقطع بطول يبلغ لا يقل عن 800-1000 مم (بطول لحام يزيد عن 1 متر). في حالة الانقطاعات القسرية في العمل ، من الضروري ضمان التبريد البطيء والموحد للمفصل بأي وسيلة متاحة (على سبيل المثال ، عن طريق تبطين الوصلة بورقة الأسبستوس) ، وعند استئناف اللحام ، يجب تسخين الوصلة إلى درجة حرارة 120-160 درجة مئوية.

لا يوجد تأثير للقوة على المفصل حتى يتم السماح بنهاية اللحام.

1.3.21. يجب أن يتم تمييز التماس الملحوم والمنظف من قبل عامل اللحام بالرقم أو العلامة (الختم) المخصصة له. يتم لصق العلامة التجارية على مسافة 40-60 مم من حدود المفصل الملحوم الذي صنعه (هم): بواسطة عامل لحام واحد - في مكان واحد ، عند إجراء العديد من عمال اللحام - في بداية اللحام ونهايته. بدلاً من الختم ، يُسمح بوضع مخططات تنفيذية بتوقيعات عمال اللحام.

1.3.22. إذا تم العثور على تشققات أو عيوب أخرى غير مقبولة في الوصلات الملحومة أثناء اللحام ، فإن عامل اللحام ملزم بإيقاف العمل على هذا المفصل الملحوم وإخطار رئيس عمال اللحام بالحادث.

1.3.23. لا يُسمح ببدء لحام الوصلات إلا بعد قبول رئيس عمال اللحام أو رئيس العمال لتركيب الوصلات المُجمَّعة ، وهو ما يُدرج في سجل اللحام.

2. متطلبات المواد الأساسية

2.1. ل الهياكل الفولاذية الملحومةالمباني تستخدم الكربون و سبائك الصلب منخفضةوفقًا لـ GOST 27772.

ويرد في الملحقين 2 و 3 التركيب الكيميائي والخواص الميكانيكية لدرجات الصلب الرئيسية المستخدمة في الهياكل المعدنية للمباني.

2.2. يجب أن يكون للصفائح والفولاذ المشكل الذي يصل إلى موقع التجميع شهادة الشركة المصنعة التي تشير إلى التركيب الكيميائي و الخصائص الميكانيكية.

2.3 التحكم في إدخال المعادن (الصفائح ، المنتجات المدرفلة على شكل) و العناصر الهيكليةالهياكل المعدنية للمباني الموردة للمؤسسة للتصنيع والتوسيع والتركيب ، وتشمل:

التحقق من توفر شهادة أو جواز سفر ، واكتمال البيانات الواردة فيه ، وامتثال هذه البيانات لمتطلبات المعيار أو الشروط الفنية أو وثائق المشروع أو التصميم ؛

التحقق من وجود علامات المصنع والامتثال لشهادته أو بيانات جواز السفر ؛

فحص العناصر المعدنية والهيكلية لتحديد عيوب السطح والأضرار التي تتجاوز سماكة المعدن الانحرافات السالبة التي ينظمها GOST 19903 و GOST 19904 ؛

الفحص والقياس (إذا كانت هناك تعليمات ذات صلة في PDD) للعناصر الهيكلية (التجميعات ، والكتل ، والدعامات ، والعوارض الخشبية ، وما إلى ذلك) لتحديد التشوهات التي تنتهك الأشكال الهندسية وأبعاد الهياكل المحددة في وثائق التصميم.

2.4 في حالة عدم وجود شهادة أو عدم اكتمال بيانات الشهادة ، لا يمكن السماح باستخدام هذا المعدن إلا بعد إجراء الاختبارات اللازمة ، والتي تؤكد أن المعدن يلبي جميع متطلبات المعيار أو المواصفات الفنية.

2.5 يتم التحكم في إدخال المواد الرئيسية (العناصر المعدنية والهيكلية) من قبل المنظمة - عميل هذه المواد. يجب نقل نتائج التحكم في الإدخال إلى المنظمة التي تصنع أو تجمع الهياكل.

... نسخة كاملة من الوثيقة مع الجداول والصور والمرفقات في الملف المرفق ...

طرق تحديد الجودة اللحاماتنفذت وفقا لمعايير البناء والمواصفات. طرق التحقق طبقات اللحام، الموجودة في هذه اللحظةتوفر القدرة على اكتشاف أي عيوب تحدث أثناء اللحام تقريبًا.

تحدد المعايير التالية للحامات شروط تقييم جودة اللحامات التي يتم إجراؤها باستخدام القوس والأرجون والخبث الكهربائي واللحام بالغاز.

يتم اعتماد معايير تحديد الجودة وفقًا للفحوصات التالية.

التحكم البصري والقياسي.

عندما لا يُسمح بالفحص البصري والقياسي للحامات:

1. شقوق من أي نوع واتجاه.

2. عدم وجود تغلغل بين المعدن الأساسي والدرزة وكذلك بين حبات التماس.

3. عدم الاختراق في جذر التماس.

4. التدفقات واللطخات ، البقع المعدنية.

5. الحفر غير المختومة.

7. الحروق.

8. المجموعات.

9. ينقص.

10. الانحرافات في حجم التماس فوق المعايير المقبولة.

اكتشاف ضوابط العيوب المسموح بها أثناء الفحص البصري والقياسي.

التحكم الشعري.

عند فحص اللحام بواسطة مطبوعات المؤشر ، لا يُسمح بطباعة المؤشر المطول وغير الفردي. يجب ألا يتجاوز العدد الإجمالي لمطبوعات المؤشر الدائرية المفردة معيار اللحامات للإدراج الفردي ، ويجب ألا يتجاوز الحد الأقصى لحجم كل طباعة مؤشر ثلاثة أضعاف قيمة هذه المعايير. يمكن تقييم العيوب التي لوحظت أثناء الاختبار من خلال نتيجتها الفعلية بعد غسل الكواشف. في هذه الحالة ، من الضروري الالتزام بمتطلبات الفحص البصري والقياسي للحامات.

التحكم في الجسيمات المغناطيسية.

يجب أن تتوافق معايير تقييم الجودة أثناء فحص الجسيمات المغناطيسية مع معايير الفحص البصري. يمكن تقييم العيوب التي لوحظت أثناء عملية التحقق من خلال حجمها الفعلي بعد غسل المستحلب أو المسحوق.

التحكم الشعاعي.

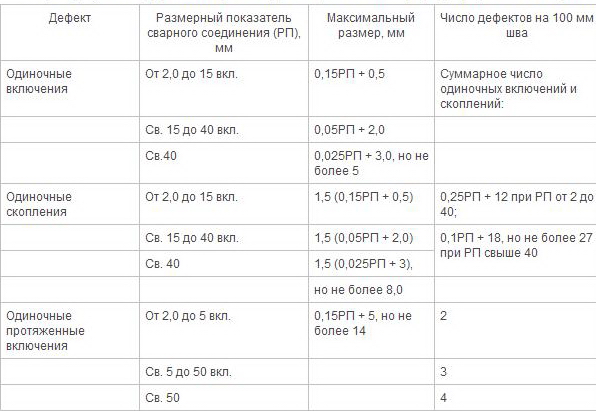

تكون جودة اللحامات مقبولة إذا لم يتم تحديد نقص الاختراق ، والشقوق ، والحروق ، والناسور ، والتحدب غير المقبول ، وتقعر جذر اللحام في الصورة الشعاعية ، والحجم والعدد والمساحة الإجمالية للشوائب الفردية و مجموعات لا تتجاوز المعايير الموضحة في الجدول أدناه.

التحكم بالموجات فوق الصوتية.

جودة اللحامات مقبولة في ظل الشروط التالية:

1. عدم استطالة الانقطاعات الملحوظة.

2. يجب ألا تقل الفجوة على طول مستوى المسح بين قطعتين متجاورتين عن الطول الاسمي للانقطاعات ذات القيمة الكبيرة لهذا المؤشر.

3. يجب ألا تتجاوز المساحة المعادلة وعدد الانقطاعات الفردية المعايير المحددة في RD.

الاختبارات الميكانيكية.

تكون جودة اللحامات وفقًا لنتائج الفحص الميكانيكي مقبولة في ظل الظروف التالية:

1. يجب أن يكون لقوة الشد مؤشرات لا تقل عن الحد الأدنى من المؤشرات لهذا المنتج المعدني. وعند فحص اللحامات بقيم مختلفة للمقاومة المؤقتة ، يجب ألا يقل هذا المؤشر عن الحد الأدنى المسموح به لمعدن أقل متانة.

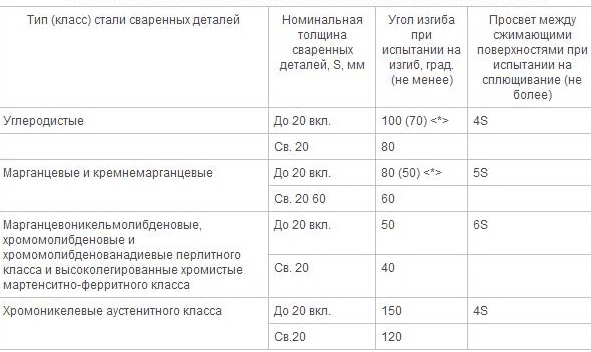

2. يجب أن تكون زاوية الانحناء أثناء اختبار الانحناء الساكن والفجوة بين مستويات الضغط ، عند فحص تسطيح وصلات اللحام للأنابيب التي يقل قطرها الخارجي عن 108 مم وسماكة الجدار أقل من 12 مم ، في وفقا للمعايير.

3. يجب أن تكون قوة التأثير في عملية اختبار الانحناء بالصدمات لعينات من النوع السادس وفقًا لـ GOST 6996-66 مع وجود شق على طول خط التماس على الأقل:

أ) 49 جول / سم 2 (5 كجم-م / سم 2) للفولاذ عالي السبيكة المارتينسيتي والفولاذ اللؤلؤي.

ب) 69 جول / سم 2 (7 كجم-م / سم 2) لصلب الكروم والنيكل الأوستنيتي.

دراسات علم المعادن.

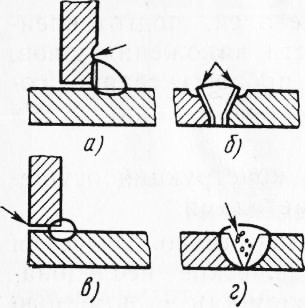

يجب أن تكون معايير تقييم جودة اللحامات بناءً على نتائج الفحص المعدني متوافقة مع شروط ND. إلى جانب ذلك ، فإن العيوب غير المقبولة هي العيوب الموضحة في الشكل الثاني.

8.1.1. يتم تنفيذ التحكم التشغيلي في أعمال اللحام من قبل ملاحظي الإنتاج في خدمة اللحام ومراقبين التحكم في خدمة التحكم الفني (STK).

8.1.2. قبل بدء اللحام ، تحقق من:

ما إذا كان لدى عامل اللحام الإذن بأداء هذا العمل ؛

بناء الجودة أو وجود علامات مناسبة على العناصر المجمعة ، مما يؤكد جودة البناء المناسبة ؛

حالة الحواف والأسطح المجاورة ؛

توافر المستندات التي تؤكد النتائج الإيجابية للتحكم في مواد اللحام ؛

حالة معدات اللحام أو توافر وثيقة تؤكد الحالة المناسبة للمعدات ؛

درجة حرارة التسخين المسبق للأجزاء المراد لحامها (إذا تم توفير ذلك بواسطة NTD أو PTD).

8.1.3. أثناء عملية اللحام ، تحقق من:

وضع اللحام

تسلسل الخياطة

أبعاد طبقات التماس المتراكبة والأبعاد النهائية للتماس ؛

استيفاء المتطلبات الخاصة المنصوص عليها في PDD ؛

وجود ختم اللحام على الوصلة الملحومة بعد اكتمال اللحام.

8.2 فحص الوصلات الملحومة في الهياكل الفولاذية

8.2.1. يتم تنفيذ مراقبة جودة الوصلات الملحومة للهياكل الفولاذية:

التفتيش الخارجي مع التحقق أبعاد هندسيةوأشكال اللحامات بنسبة 100٪ ؛

الطرق غير المدمرة (التصوير الشعاعي أو الكشف عن الخلل بالموجات فوق الصوتية) بكمية لا تقل عن 0.5٪ من طول اللحامات. يتم إجراء زيادة في نطاق التحكم بالطرق غير المدمرة أو التحكم بطرق أخرى إذا تم توفيره بواسطة رسومات KM أو NTD (PTD).

8.2.2. يجب أن تفي نتائج مراقبة جودة الوصلات الملحومة للهياكل الفولاذية بمتطلبات SNiP 3.03.01-87 (البنود 8.56-8.76) ، والتي ترد في الملحق 14.

8.2.3. يجب أن يتم التحكم في أبعاد اللحام وتحديد حجم العيوب المكتشفة باستخدام أداة قياس بدقة قياس ± 0.1 مم ، أو باستخدام قوالب خاصة لفحص الأبعاد الهندسية للحامات. للفحص الخارجي ، يوصى باستخدام عدسة مكبرة بتكبير 5-10x.

8.2.4. أثناء الفحص الخارجي ، يجب أن تفي جودة الوصلات الملحومة للهياكل بمتطلبات الجدول. ص 14.1.

8.2.5. لا يُسمح بالشقوق بجميع أنواعها وأحجامها في طبقات الوصلات الملحومة للهياكل ويجب إزالتها باللحام والفحص اللاحقين.

8.2.6. يجب إجراء فحص طبقات الوصلات الملحومة للهياكل بطرق غير مدمرة بعد تصحيح العيوب غير المقبولة التي تم الكشف عنها بواسطة التفتيش الخارجي.

8.2.7. يجب أن يخضع التحكم الانتقائي في لحامات الوصلات الملحومة ، والتي يجب فحص جودتها وفقًا للمشروع بطرق فيزيائية غير مدمرة ، للمناطق التي تم فيها اكتشاف العيوب عن طريق التفتيش الخارجي ، وكذلك مناطق التقاطع اللحامات. طول القسم المتحكم به 100 مم على الأقل.

8.2.8. بناءً على نتائج الاختبار الشعاعي ، يجب أن تفي طبقات الوصلات الملحومة للهياكل بمتطلبات الجدولين P14.2 و P14.3 ، واستناداً إلى نتائج الاختبار بالموجات فوق الصوتية ، متطلبات الجدول. ص 14.4.

8.2.9. في الوصلات الملحومة للهياكل التي يتم بناؤها أو تشغيلها في المناطق ذات درجات حرارة التصميم أقل من 40 درجة مئوية إلى 65 درجة مئوية تحت الصفر ، يُسمح بالعيوب الداخلية ، التي لا تتجاوز مساحتها المكافئة نصف قيم المساحة المقدرة المسموح بها (انظر الجدول أ 14-4). في هذه الحالة ، يجب تقسيم أصغر منطقة بحث إلى النصف. يجب أن تكون المسافة بين العيوب ضعف طول قسم التقييم على الأقل.

8.2.10. في الوصلات التي يمكن الوصول إليها من أجل اللحام من الجانبين ، وكذلك في الوصلات الموجودة على البطانات ، يجب ألا تتجاوز المساحة الإجمالية للعيوب (الخارجية أو الداخلية أو كليهما) في منطقة التقييم 5٪ من مساحة المقطع الطولي من اللحام في هذه المنطقة.

في الوصلات بدون دعامات ، والمتاحة للحام من جانب واحد فقط ، يجب ألا تتجاوز المساحة الإجمالية لجميع العيوب في منطقة التقييم 10٪ من مساحة المقطع الطولي للحام في هذه المنطقة.

8.2.11. يجب تجفيف الوصلات الملحومة ، التي يتم التحكم فيها في درجة حرارة محيطة سلبية ، عن طريق التسخين حتى يتم إزالة الماء المجمد تمامًا.

لالفئة:

تجميع الهياكل المعدنية

مراقبة جودة اللحامات والمفاصل

معلومات عن العيوب. العيوب في الوصلات الملحومة هي انحرافات عن القواعد المنصوص عليها في GOST ، والشروط الفنية ورسومات المنتجات. تنص المعايير على: الأبعاد الهندسية للحامات (الطول والعرض) ، والاستمرارية ، والضيق ، والقوة الميكانيكية ، والليونة ، والتركيب الكيميائي والمكونات الهيكلية لمعدن اللحام.

تؤدي العيوب الموجودة في اللحامات إلى إضعاف قسم العمل في المفاصل ، مما يؤدي إلى تركيز الإجهاد وتدمير الهياكل.

قد تنخفض قوة المفصل الملحوم بسبب تدهور الخواص الميكانيكية والفيزيائية-الكيميائية لمعدن المفصل مقارنةً بالمعدن الأساسي. لذلك ، يجب أن تكون الوصلات الملحومة الحرجة متساوية في القوة مع المعدن الأساسي.

اعتمادًا على سبب التكوين ، يتم تمييز أنواع العيوب التالية: إزاحة الحواف المراد لحامها ، والتباين بين الفجوة بين الأجزاء المراد لحامها بسبب التجميع السيئ ؛ الشقوق ، والتشقق ، واللفائف في المعدن الأساسي ، على الحواف المراد لحامها أو بالقرب من اللحام (يمكن أن تؤثر هذه العيوب على تشكيل اللحام) ؛ ضعف قابلية اللحام للمعادن الأساسية - الميل لتشكيل شقوق ساخنة وباردة في مفصل القاعدة ؛ التناقض بين التركيب الكيميائي والخصائص التكنولوجية لمادة الحشو ، وكذلك العيوب الناتجة عن انتهاكات عملية اللحام والتشغيلية.

من حيث الحجم ، تنقسم العيوب إلى مجهرية ، يمكن رؤيتها بوضوح بالعين المجردة أو مشاهدتها تحت عدسة مكبرة بتكبير 10-20 مرة ، ومجهرية ، يتم عرضها تحت المجهر بتكبير 50-1500 مرة.

بحكم طبيعة الموقع ، فإن العيوب في الوصلات الملحومة خارجية وداخلية. العيوب الخارجية هي عدم الامتثال للأبعاد الهندسية للدرز ، والحفر غير المنصهرة ، والحفر السفلية ، والمسام الخارجية ، والحروق ، وشوائب الخبث والشقوق التي تظهر على السطح. تتمثل العيوب الداخلية في نقص الاختراق بين الحواف الملحومة للأجزاء ، ونقص الاختراق في جذر اللحام ، والمسام والشقوق الداخلية ، ونضوب المعادن وشوائب الخبث.

القطع السفلية - تجاويف تتشكل على طول خط التماس عند الانتقال إلى المعدن الأساسي. سبب التقويض

قد يكون هناك جهد قوس كبير ، إزاحة قطب كهربائي أثناء اللحام ، زيادة قوة التيار وسرعة اللحام. يتم التخلص من القطع السفلية عن طريق تسطيح طبقات رقيقة (خيطية).

يتم تشكيل الاحتراق نتيجة للكمية الكبيرة من تيار اللحام ، بسبب التقلص الصغير في حواف المنتج الملحوم ، والفجوة الكبيرة بين الحواف المراد لحامها ، وأيضًا بسبب سرعة اللحام غير المتكافئة.

نقص الانصهار - عدم اندماج حواف المعدن الأساسي مع اللحام أو طبقات التماس فيما بينها في اللحام متعدد الطبقات. يرجع عدم الاختراق إلى عدم كفاية إزالة الحافة ، أو الزاوية المائلة المنخفضة ، أو التقليل المفرط ، أو تلوث الحواف ، أو اتجاه القطب غير الصحيح بالنسبة إلى موقع اللحام ، أو تيار اللحام غير الكافي ، أو سرعة اللحام المفرطة.

أرز. 1. عيوب في الوصلات الملحومة (يشار إليها بالسهام): أ ، ب - جروح سفلية ، ج - قلة الاختراق ، د - مسام الغاز

الشقوق هي اخطر العيوب. حدوثها يرتبط ب التركيب الكيميائيقاعدة ومعدن اللحام ، وكذلك مع معدل تبريد الوصلة الملحومة وصلابة الكفاف الملحوم. تسمى الشقوق المتكونة أثناء عملية اللحام بالحرارة ، وبعد تبريد المعدن - بارد. يمكن وضع التشققات على طول المفصل الملحوم وعبره ، وكذلك في المعدن الأساسي ، في منطقة تركيز اللحامات.

تتشكل مسام الغاز في خط اللحام نتيجة التشبع الفائق للمعدن المنصهر لحوض اللحام بالغازات. يمكن أن تكون المسام داخلية ، غير مكشوفة لسطح اللحام ، وخارجية تواجه سطح اللحام. هم عازبون أو مجموعة أو مرتبة في سلسلة.

الشوائب غير المعدنية هي تلوث لمعدن اللحام. غالبًا ما تكون هذه الخبث التي لم يكن لديها الوقت لتطفو على السطح. تعمل الإضافات غير المعدنية على تقليل قسم العمل في اللحام وتؤدي إلى انخفاض في قوة الوصلة الملحومة.

رقابة جودة. ليزود جودة عاليةيتم تنفيذ موثوقية الوصلات الملحومة والتحكم الأولي والتيار (أثناء عملية اللحام) والتحكم في الوصلات والهياكل الملحومة النهائية. يتم بانتظام مراقبة مؤهلات عمال اللحام والمفتشين والهندسة والفنيين المشاركين في فحص الوصلات الملحومة.

أثناء التحكم الأولي ، يقومون بفحص: مواد اللحام (الأقطاب الكهربائية ، أسلاك اللحام ، التدفقات والغازات) والمعدات ، تركيبات التجميع واللحامأداة الأجهزة.

يشمل التحكم الحالي فحص الأجزاء المعدة للحام ، وأنماط اللحام وصحة اللحام ، بالإضافة إلى فحص حالة المعدات أثناء عملية اللحام ، وتوافق مواد الحشو والأجهزة.

تتم مراقبة جودة الوصلات والهياكل الملحومة بطرق مدمرة وغير مدمرة.

تشمل الطرق المدمرة: الاختبار التكنولوجي ، والاختبارات الميكانيكية ، ودراسات المعادن ، والتحليل الكيميائي ، واختبارات قابلية اللحام. بمساعدة العينة التكنولوجية ، جودة تشكيل التماس ، نقطة الضعف مفصل اللحاموعيوب داخلية. يتم تحديد قوة وليونة الوصلات الملحومة عن طريق الاختبار الميكانيكي للعينات. تُستخدم أيضًا بعض طرق التحكم المدمر في مراحل التحكم الأولي والحالي.

تشمل طرق التحكم غير المدمرة: اختبارات بصرية ، واختبارات القوة والكثافة ، والمغناطيسية ، والضوء الإشعاعي ، والموجات فوق الصوتية.

الطريقة البصرية (الفحص الخارجي) يتم إجراؤها بالعين المجردة وبعدسة مكبرة بعد وضع كل من المسامير وكل خط. يتم قياس أبعاد اللحامات بالقوالب وأدوات القياس بعد اللحام مباشرة.

يتم التحكم في قوة المنتج النهائي وكثافته عن طريق اختبارات ميكانيكية مع تطبيق حمولة ثابتة أو ديناميكية وهيدروليكية (غالبًا بالماء) ، والتي تحدد قوة وكثافة الأوعية (الغلايات ، الأسطوانات ، إلخ). يتم اختبار السفن وخطوط الأنابيب التي تعمل تحت ضغط زائد بضغط يتجاوز قيمة العمل بمقدار 1.5 ... مرتين.

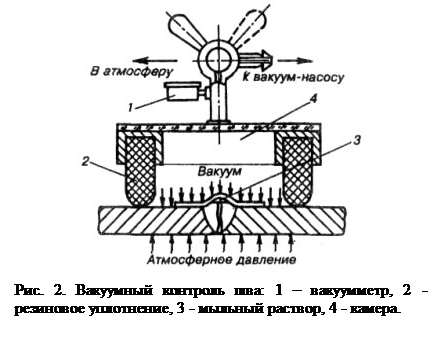

يتم تحديد كثافة الاتصال أيضًا بواسطة طرق الفراغ والكيروسين.

طريقة الفراغ هي على النحو التالي. يتم ترطيب جزء المفصل الملحوم المراد فحصه بمحلول صابوني ويتم تركيب حجرة تفريغ عليه. يتكون الجزء العلوي من الكاميرا من زجاج شبكي ، ويتم توصيل حشية مطاطية ناعمة بمحيط الجزء السفلي. بمساعدة مضخة التفريغ ، يتم إنشاء فراغ في الغرفة ، ونتيجة لذلك يتم الضغط عليها بإحكام على طول محيط الحشية المطاطية عن طريق الضغط الجوي للمنتج. نظرًا لاختلاف الضغط الناتج على جانبي قسم الوصلة الملحومة ، يخترق الهواء الجوي من خلال تسريبات اللحام إلى غرفة التفريغ ، وتظهر فقاعات الصابون ، مرئية من خلال الجزء الشفاف من الغرفة. يتم تمييز التسريبات بالطباشير على المعدن بجانب الكاميرا. يتم التخلص من العيوب المكتشفة ، وبعد ذلك يتم إعادة اختبار هذه الأماكن.

يكون اختبار الكيروسين على النحو التالي. يتم طلاء جانب الوصلة الملحومة ، التي يسهل الوصول إليها للفحص ، بتعليق مائي من الطباشير أو الكاولين. بعد أن يجف المعلق ، يتم ترطيب الجانب الآخر من المفصل جيدًا 2 ... 3 مرات بالكيروسين. في حالة وجود تسريبات في المفصل ، تظهر بقع دهنية داكنة أو صفراء من الكيروسين على السطح المطلي بالطباشير. تتراوح مدة الاختبار من 15 دقيقة إلى عدة ساعات ، اعتمادًا على سمك التماس.

باستخدام طريقة التحكم المغناطيسية ، يتم طلاء الوصلة الملحومة للمنتج بمزيج من الزيت ومسحوق الحديد المغناطيسي. المنتج ممغنط عن طريق تمرير تيار من خلاله. تحت تأثير حقل مغناطيسيتتدفق جزيئات مسحوق الحديد حول العيب ، وتكون أكثر كثافة حول العيوب. تتحكم هذه الطريقة في الغالب في الأسطح الملساء والنظيفة واللامعة.

تتمثل طريقة التحكم في التصوير الشعاعي في حقيقة أنه يتم الحصول على صورة للمنتج الخاضع للرقابة على فيلم أو شاشة أشعة إكس. في هذه الحالة ، غالبًا ما تبدو العيوب (عدم الاختراق ، الشقوق ، القذائف ، المسام) في الصورة مثل البقع أو الخطوط. كقاعدة عامة ، يكون 3 ... 15٪ من الطول الإجمالي للحام شبه شفاف ، خاصة في الهياكل الحرجة - جميع اللحامات.

تعتمد طريقة الاختبار بالموجات فوق الصوتية على قدرة الاهتزازات عالية التردد (20 كيلو هرتز) على اختراق المعدن والانعكاس من سطح العيوب (العوائق المصادفة). الاهتزازات فوق الصوتية المنعكسة لها نفس سرعة الاهتزازات المباشرة - يعتمد اكتشاف الخلل بالموجات فوق الصوتية على هذه الخاصية.

الوكالة الاتحادية للتعليم

فرع الولاية مؤسسة تعليميةالتعليم المهني العالي

"معهد موسكو لهندسة الطاقة (الجامعة التقنية)" في سمولينسك

قسم هندسة الأغذية

ملخص عن نظرية المواد الإنشائية

حول الموضوع

مراقبة جودة اللحامات

المجموعة: PI-06

معلم: Danilenko E.A.

الطالب: Potochkina A. N

سمولينسك

عمل

وفقًا لـ GOST 15467-79 ، فإن جودة المنتج هي مجموعة من خصائص المنتج التي تحدد مدى ملاءمتها لتلبية احتياجات معينة وفقًا للغرض منها. تعتمد جودة المنتجات الملحومة على امتثال المواد للمواصفات الفنية ، وحالة المعدات والأدوات ، وصحة ومستوى تطوير الوثائق التكنولوجية ، والامتثال للانضباط التكنولوجي ، وكذلك مؤهلات العمال. من الممكن ضمان الخصائص التقنية والتشغيلية العالية للمنتجات فقط إذا تم تنفيذ العمليات التكنولوجية بدقة واستقرارها. يتم لعب دور خاص هنا من خلال طرق مختلفة للتحكم الموضوعي في كل من عمليات الإنتاج والمنتجات النهائية. مع التنظيم السليم للعملية التكنولوجية ، يجب أن تكون السيطرة جزءًا لا يتجزأ منها. يعمل اكتشاف العيوب كإشارة ليس فقط لرفض المنتجات ، ولكن أيضًا للتكيف التشغيلي للتكنولوجيا.

أثناء تشكيل مفصل ملحوم في معدن اللحام في المنطقة المتأثرة بالحرارة ، يمكن أن تحدث عيوب ، أي انحرافات عن المعايير والمتطلبات المعمول بها ، مما يؤدي إلى انخفاض القوة والموثوقية التشغيلية والدقة ، فضلاً عن تدهور المظهر للمنتج.

تنجم عيوب اللحام عن اختيار غير صحيح أو انتهاك للعملية التكنولوجية ، واستخدام مواد لحام منخفضة الجودة ، وتأهيل منخفض للحام. تصنف العيوب في الوصلات الملحومة حسب أسبابها وموقعها.

تتميز الأنواع التالية من العيوب في الوصلات الملحومة: تقويض. نقص الانصهار الشقوق والمسام الخارجية. الشقوق والمسام الداخلية. نقص داخلي في الاختراق شوائب الخبث.

1. عيوب الوصلات الملحومة وأسبابها

تتميز العيوب في الوصلات الملحومة بأسبابها وموقعها. اعتمادًا على أسباب حدوثها ، يمكن تقسيمها إلى مجموعتين. تشمل المجموعة الأولى العيوب المرتبطة بالظواهر المعدنية والحرارية التي تحدث أثناء تكوين وتكوين وتبلور حوض اللحام وتبريد الوصلة الملحومة: الشقوق الساخنة والباردة في منطقة اللحام المعدنية والمنطقة المتأثرة بالحرارة ، والمسام ، وشوائب الخبث ، تغييرات غير مواتية في خصائص مناطق اللحام المعدنية والحرارة. المجموعة الثانية من العيوب ، والتي تسمى عيوب في تشكيل اللحامات ، تشمل العيوب التي يرتبط أصلها بشكل أساسي بانتهاك وضع اللحام ، والتحضير غير الصحيح وتجميع العناصر الهيكلية للحام ، وخلل المعدات ، والإهمال ، وانخفاض التأهيل عامل اللحام والانتهاكات الأخرى للعملية التكنولوجية. تشمل عيوب هذه المجموعة عدم امتثال اللحامات للأبعاد المحسوبة ، ونقص الاختراق ، والجروح السفلية ، والحروق ، والترهل ، والحفر غير الملحومة ، إلخ.

وتنقسم العيوب حسب الموقع إلى خارجية وداخلية. تشمل العوامل الخارجية: انتهاك الأبعاد المحددة وشكل اللحام ، ونقص الاندماج ، وتقويض منطقة الانصهار ، وأكسدة السطح ، والحرق ، والتدفق ، والمسام السطحية ، والحفر غير الملحومة ، والشقوق الموجودة على سطح اللحام. تشمل العيوب الداخلية ما يلي: المسام الداخلية ، والشوائب غير المعدنية ، وقلة الاندماج والشقوق الداخلية. يتم التعبير عن انتهاك الأبعاد والشكل المحدد للحام في عدم اكتمال عرض وارتفاع اللحام ، في التعزيز المفرط والانتقالات المفاجئة من المعدن الأساسي إلى المعدن المترسب. هذه العيوب في اللحام اليدويهي نتيجة التأهل المنخفض للعامل ، والإعداد السيئ للحواف المراد لحامها ، والاختيار غير الصحيح لتيار اللحام ، وجودة التجميع الرديئة للحام. يمكن أن تكون العيوب في شكل التماس ناتجة أيضًا عن تقلبات الجهد في الشبكة.

أنواع العيوب موضحة في الشكل. 1. العيوب في شكل وحجم اللحامات هي عدم اكتمالها ، وعرضها وارتفاعها غير المتكافئين ، والحدبة ، والسروج ، والانقباضات ، وما إلى ذلك.

تقلل هذه العيوب القوة والضعف مظهر خارجيالتماس. أسباب حدوثها في طرق اللحام الميكانيكية هي تقلبات الجهد في الشبكة ، وانزلاق الأسلاك في بكرات التغذية ، وسرعة اللحام غير المتكافئة بسبب رد الفعل العكسي في آلية الحركة آلة لحام، الزاوية الخاطئة للقطب الكهربي ، وتدفق المعدن السائل في الفجوات ، وعدم انتظامها على طول المفصل ، إلخ. تشير العيوب في شكل وحجم اللحامات بشكل غير مباشر إلى إمكانية تكوين عيوب داخلية في التماس.

تدفقاتتتشكل نتيجة لتدفق معدن سائل على سطح معدن قاعدي بارد دون اندماج معه. يمكن أن تكون محلية - في شكل قطرات مجمدة فردية ، ولها أيضًا طول كبير على طول التماس. في أغلب الأحيان ، يتشكل الترهل عندما يتم إجراء اللحامات الأفقية على مستوى عمودي. أسباب تشكيل الترهل هي تيار لحام كبير ، قوس طويل جدًا ، ميل غير صحيح للقطب ، زاوية ميل كبيرة للمنتج عند اللحام إلى أسفل. عند إجراء طبقات محيطية ، يتشكل الترهل عندما يكون القطب غير كافٍ أو مفرط النزوح من الذروة. في أماكن التدفق ، يمكن غالبًا اكتشاف نقص الاختراق والشقوق وما إلى ذلك.

يقوضهي منخفضات مستطيلة (أخاديد) تتشكل في المعدن الأساسي على طول حافة التماس. إنها ناتجة عن تيار لحام عالي وقوس طويل. السبب الرئيسي للإنقاص عند الأداء قطع شرائح اللحمههو إزاحة القطب نحو الجدار العمودي. يؤدي هذا إلى تسخين كبير لمعدن الجدار العمودي وتدفقه أثناء الانصهار على الجدار الأفقي. تؤدي القطع السفلية إلى إضعاف المقطع العرضي للمفصل الملحوم وتركيز الضغوط فيه ، مما قد يؤدي إلى تدميره.

الحروق- يتم من خلال ثقوب في التماس تكونت نتيجة لتدفق جزء من حوض الاستحمام المعدني. يمكن أن تكون أسباب تكوينها فجوة كبيرة بين الحواف المراد لحامها ، ونقص الحواف غير الكافي ، وتيار اللحام المفرط ، وسرعة اللحام غير الكافية. غالبًا ما تتشكل الحروق أثناء اللحام معدن رقيقوتنفيذ أول تمريرة من التماس متعدد الطبقات. يمكن أن تنتج الحروق أيضًا عن دعامة اللحام المحملة مسبقًا أو وسادة التدفق المحكم بشكل غير كافٍ.

عدم الانصهاريسمى عدم اندماج حواف المعدن الأساسي أو عدم اندماج الخرزات الفردية مع بعضها البعض أثناء اللحام متعدد الطبقات. يقلل عدم الاختراق من المقطع العرضي للدرز ويسبب تركيز الضغط في المفصل ، مما يمكن أن يقلل بشكل كبير من قوة الهيكل. تتمثل أسباب عدم تكوين الاندماج في التنظيف السيئ للمعدن من الحجم والصدأ والتلوث ، وجود فجوة صغيرة أثناء التجميع ، شطف كبير ، زاوية مائلة صغيرة ، تيار لحام غير كاف ، سرعة لحام عالية ، وإزاحة القطب من مركز المفصل. يجب إزالة نقص الانصهار فوق القيمة المسموح بها ولحامها لاحقًا.

شقوق، فضلا عن عدم الاختراق ، من أخطر عيوب اللحامات. يمكن أن تحدث في كل من التماس نفسه وفي المنطقة المتأثرة بالحرارة ويمكن أن تقع على طول التماس أو عبره. يمكن أن تكون الشقوق كبيرة الحجم وميكروسكوبية. يتأثر تكوين الشقوق بزيادة محتوى الكربون وكذلك شوائب الكبريت والفوسفور.

شوائب الخبث، والتي هي عبارة عن شوائب من الخبث في خط اللحام ، تتشكل نتيجة لسوء تنظيف حواف الأجزاء وسطح سلك اللحام من الأكاسيد والملوثات. تحدث عند اللحام بقوس طويل ، وتيار اللحام غير الكافي وسرعة اللحام العالية بشكل مفرط ، وفي اللحام متعدد الطبقات - التنظيف غير الكافي للخبث من الطبقات السابقة. شوائب الخبث تضعف المقطع العرضي للحام وقوته.

غير معدنييتم تشكيل الادراج أثناء اللحام بقطعة صغيرة تيار اللحام، عند استخدام أقطاب كهربائية منخفضة الجودة ، وأسلاك اللحام ، والتدفق ، والحواف الملوثة ، وسوء تنظيف اللحام من الخبث في اللحام متعدد الطبقات. مع وضع اللحام المختار بشكل غير صحيح ، لا يكون لدى الخبث والأكاسيد الوقت لتطفو على السطح وتبقى في معدن اللحام على شكل شوائب غير معدنية. الشقوق الخارجية والداخلية عيوب خطيرة وغير مقبولة في اللحامات. تتشكل بسبب الإجهاد الناشئ عن المعدن من التسخين غير المتكافئ والتبريد والانكماش.

يتم تصلب الفولاذ عالي الكربون وسبائك الصلب عند التبريد بعد اللحام ، مما قد يؤدي إلى تكون التشققات. سبب حدوث التشققات هو زيادة محتوى الفولاذ الشوائب الضارة(كبريت وفوسفور).

مسام الغازظهر في اللحاماتمع عدم اكتمال إزالة الغاز أثناء تبلور معدن اللحام. أسباب المسام - زيادة محتوى الكربون عند لحام الفولاذ ، والتلوث على الحواف ، واستخدام التدفقات الرطبة ، الغازات الواقية، سرعة لحام عالية ، اختيار خاطئ لسلك الحشو. يمكن أن توجد المسام في التماس في مجموعات منفصلة ، في شكل سلاسل أو فراغات مفردة. في بعض الأحيان يأتون إلى سطح التماس في شكل انخفاضات على شكل قمع ، مما يشكل ما يسمى بالناسور. تضعف المسام أيضًا المقطع العرضي للدرزة وقوتها ، من خلال المسام تؤدي إلى انتهاك ضيق المفاصل.

السطح والداخلي المسامتنشأ بسبب دخول الغازات (الهيدروجين ، النيتروجين ، ثاني أكسيد الكربون ، إلخ) في معدن اللحام ، المتكون أثناء اللحام. يتكون الهيدروجين من مكونات طلاء الرطوبة والزيت والقطب. يدخل النيتروجين معدن اللحام من الهواء الجوي بسبب عدم كفاية الحماية لمعدن اللحام المنصهر. يتكون أول أكسيد الكربون أثناء لحام الفولاذ عندما يحترق الكربون الموجود في المعدن. إذا كان الفولاذ الذي يتم لحامه وكانت الأقطاب الكهربائية تحتوي على نسبة عالية من الكربون ، فعند ذلك مع عدم وجود مزيلات الأكسدة في حوض اللحام وبسرعة لحام عالية ، لا يتوفر الوقت اللازم لإطلاق أول أكسيد الكربون ويبقى في معدن اللحام.

وبالتالي ، فإن المسامية هي نتيجة الإعداد السيئ للحواف المراد لحامها (التلوث ، الصدأ ، الزيتية) ، استخدام الأقطاب الكهربائية المطلية الرطبة ، التدفق الرطب ، نقص مزيلات الأكسدة ، سرعات اللحام العالية.

الهياكل المجهرية اللحام والمناطق المتأثرة بالحرارةيحدد إلى حد كبير خصائص الوصلات الملحومة ويميز جودتها.

تشمل عيوب البنية المجهرية ما يلي: زيادة محتوى الأكاسيد وشوائب غير معدنية مختلفة ، مسامات دقيقة وشقوق دقيقة ، حبيبات خشنة ، ارتفاع درجة حرارة المعدن ، ارتفاع درجة حرارة المعدن ، إلخ. يعتبر الإرهاق أكثر خطورة - وجود حبيبات ذات حدود مؤكسدة في الهيكل المعدني. مثل هذا المعدن له هشاشة متزايدة ولا يمكن تصحيحه. سبب الإرهاق هو ضعف حماية حوض اللحام أثناء اللحام ، وكذلك اللحام بتيار مرتفع للغاية.

2. طرق التحكم في الوصلات الملحومة. طرق الاختبار غير المتلفة

يتم التحكم في الهياكل الملحومة في جميع مراحل تصنيعها. بالإضافة إلى ذلك ، يتم فحص التجهيزات والمعدات بشكل منهجي. أثناء التحكم الأولي ، يتم فحص المواد الرئيسية والمساعدة ، ويتم التأكد من مطابقتها للرسم والمواصفات ،

إن اللحظة الأكثر أهمية هي التحكم الحالي في اللحام. يمكن إجراء تنظيم التحكم في أعمال اللحام في اتجاهين: التحكم في عمليات اللحام نفسها أو المنتجات الناتجة.

اعتمادًا على ما إذا كان قد تم انتهاك سلامة الوصلة الملحومة أم لا أثناء الاختبار ، يتم تمييز طرق الاختبار غير المدمرة والمدمرة.

تشمل الطرق غير المدمرة لمراقبة جودة الوصلات الملحومة التفتيش الخارجي ، والتحكم في عدم نفاذية (أو ضيق) الهياكل ، والتحكم لاكتشاف العيوب التي تظهر على السطح ، والتحكم في العيوب المخفية والداخلية.

في عدد من الصناعات ، يتم فصل الاختبار غير المتلف للوصلات الملحومة إلى مستقل العملية التكنولوجية، لأنه في معظم الحالات يكون تعقيد التحكم متناسبًا مع تعقيد عملية اللحام. تتجاوز تكلفة التحكم في تصنيع عدد من الهياكل تكلفة اللحام ، ويمكن أن تصل تكلفة عمليات التحكم إلى 25 - 35٪ من التكلفة الإجمالية للهيكل. هذا يرجع في المقام الأول إلى حقيقة أن مستوى الميكنة والأتمتة لعمليات اللحام مرتفع للغاية (~ 35-40٪) ، في حين أن حصة الاختبارات الآلية غير المدمرة ضئيلة (1-2٪).

يعد الفحص الخارجي وقياسات اللحامات أبسط الطرق وأكثرها انتشارًا للتحكم في جودتها. هم أول عمليات التحكم لقبول المنتهية وصلة ملحومةأو المنتجات. تخضع جميع اللحامات لهذه الأنواع من التحكم ، بغض النظر عن كيفية اختبارها في المستقبل.

يكشف الفحص الخارجي للحامات عن عيوب خارجية: قلة الاختراق ، والترهل ، والتخفيضات ، والشقوق والمسام الخارجية ، وإزاحة الحواف الملحومة للأجزاء ، إلخ. يتم إجراء الفحص البصري بالعين المجردة وباستخدام عدسة مكبرة تصل إلى 10 مرات.

تجعل قياسات اللحامات من الممكن الحكم على جودة الوصلة الملحومة: القسم غير الكافي من اللحام يقلل من قوته ، وكبير جدًا - يزيد الضغوط والتشوهات الداخلية. يتم فحص أبعاد المقطع العرضي للخط النهائي وفقًا لمعاييره ، اعتمادًا على نوع الاتصال. في بعقب اللحامتحقق من عرضه وارتفاعه وحجمه من جانب جذر التماس ، في الزاوية - قم بقياس الساق. يجب أن تتوافق المعلمات المقاسة مع TU أو GOST. عادة ما يتم التحكم في أبعاد اللحامات عن طريق أدوات القياس أو القوالب الخاصة.

لا يسمح الفحص الخارجي وقياسات اللحامات بالحكم بشكل نهائي على جودة اللحام. إنهم ينشئون فقط العيوب الخارجية للدرز ويسمحون لك بتحديد مناطقهم المشكوك فيها ، والتي يمكن التحقق منها بطرق أكثر دقة.

التحقق من عدم نفاذية اللحامات والمفاصل. يجب أن تفي اللحامات والوصلات الملحومة لعدد من المنتجات والهياكل بمتطلبات عدم النفاذية (ضيق) للسوائل والغازات المختلفة. مع وضع ذلك في الاعتبار ، في العديد من الهياكل الملحومة (الخزانات ، وخطوط الأنابيب ، والمعدات الكيميائية ، وما إلى ذلك) ، تخضع اللحامات لرقابة محكمة. يتم تنفيذ هذا النوع من التحكم بعد اكتمال تركيب أو تصنيع الهيكل. يتم التخلص من العيوب التي تم الكشف عنها بواسطة الفحص الخارجي قبل بدء الاختبار. يتم التحكم في عدم نفاذية اللحامات بالطرق التالية: الشعيرات الدموية (الكيروسين) ، والمواد الكيميائية (الأمونيا) ، والفقاعات (ضغط الهواء أو الضغط الهيدروليكي) ، وأجهزة الكشف عن تسرب الغاز والكهرباء.

تم تطوير برنامج خاص ويتم تنفيذه لتقديمه إنتاج اللحامالوسائل والطرق الحديثة للاختبار غير المتلف (الانبعاث الصوتي ، التصوير المجسم ، التصوير المقطعي ، إلخ). سيتم أيضًا تطوير الطرق التقليدية للاختبار غير المتلف. تشمل هذه الطرق الكشف عن الخلل بالموجات فوق الصوتية والمغناطيسية والشعيرية ، بالإضافة إلى اختبار المنتجات للتأكد من إحكامها.

التحكم في الكيروسينيقوم على الظاهرة الفيزيائية للشعيرات الدموية ، والتي تتمثل في قدرة الكيروسين على الصعود عبر الممرات الشعرية - من خلال المسام والشقوق. أثناء الاختبار ، يتم تغطية اللحامات بمحلول مائي من الطباشير على الجانب الذي يسهل الوصول إليه للفحص واكتشاف العيوب. بعد تجفيف السطح المطلي على الجانب الخلفي ، يتم ترطيب التماس بكثرة بالكيروسين. يتم الكشف عن التسريبات في اللحامات من خلال وجود آثار نفاذ الكيروسين على طلاء الطباشير. يشير ظهور البقع الفردية إلى المسام والناسور والخطوط - من خلال الشقوق وعدم الاختراق في التماس. نظرًا لقوة الاختراق العالية للكيروسين ، تم اكتشاف عيوب بحجم عرضي 0.1 مم أو أقل.

السيطرة على الأمونيابناءً على تغيير لون بعض المؤشرات (محلول الفينول فثالين ، نترات الزئبق) تحت تأثير القلويات. يستخدم غاز الأمونيا ككاشف تحكم. عند الاختبار ، يتم وضع شريط ورقي مبلل بمحلول مؤشر 5٪ على جانب واحد من التماس ، وعلى الجانب الآخر تتم معالجة التماس بمزيج من الأمونيا والهواء. الأمونيا ، التي تخترق تسربات اللحام ، تلون المؤشر في أماكن العيوب.

يخضع التحكم في ضغط الهواء (الهواء المضغوط أو الغازات الأخرى) للأوعية وخطوط الأنابيب التي تعمل تحت الضغط ، وكذلك الخزانات والخزانات وما إلى ذلك. يتم إجراء هذا الاختبار للتحقق من ضيق المنتج الملحوم بشكل عام. يتم غمر المنتجات صغيرة الحجم تمامًا في حمام مائي ، وبعد ذلك يتم تزويدها بالهواء المضغوط عند ضغط أعلى بنسبة 10-20٪ من ضغط العمل. الهياكل كبيرة الحجم ، بعد الضغط الداخلي من خلال اللحامات ، مغطاة بمؤشر رغوي (عادة محلول صابون). يتم الحكم على وجود تسريبات في اللحامات من خلال ظهور فقاعات الهواء. عند الاختبار باستخدام الهواء المضغوط (الغازات) ، يجب مراعاة قواعد السلامة.

التحكم في الضغط الهيدروليكيتستخدم لاختبار قوة وكثافة مختلف الأوعية والمراجل والبخار وأنابيب المياه والغاز وغيرها الهياكل الملحومةالعمل تحت ضغط مفرط. قبل الاختبار ، المنتج الملحوم محكم الغلق بسدادات مانعة لتسرب الماء. يتم تجفيف اللحامات الملحومة من السطح الخارجي تمامًا بنفخ الهواء. ثم يُملأ المنتج بالماء تحت ضغط زائد ، 1.5 - 2 مرات أعلى من ضغط العمل ، ويُحفظ لفترة زمنية محددة. يتم تحديد الأماكن المعيبة من خلال ظهور تسرب أو قطرات أو ترطيب سطح اللحامات.

التحكم في الفراغكشف اللحامات التي لا يمكن اختبارها بالكيروسين أو الهواء أو الماء والتي لا يمكن الوصول إليها إلا من جانب واحد. يستخدم على نطاق واسع لفحص اللحامات في قيعان الخزانات وحوامل الغاز وهياكل الألواح الأخرى. يتمثل جوهر الطريقة في إنشاء فراغ على جانب واحد من المنطقة التي يتم التحكم فيها من اللحام وتسجيل اختراق الهواء من خلال التسريبات الموجودة على نفس الجانب من اللحام. يتم التحكم باستخدام حجرة تفريغ محمولة ، والتي يتم تثبيتها على الجانب الذي يسهل الوصول إليه من المفصل الملحوم ، والذي تم ترطيبه مسبقًا بالماء والصابون (الشكل 2).

اعتمادًا على شكل المنتج الخاضع للرقابة ونوع التوصيل ، يمكن استخدام غرف الفراغ المسطحة والزاوية والكروية. لإنشاء فراغ ، يستخدمون مضخات تفريغ خاصة.

التحكم في الانارة والتحكم بطريقة الدهانات، المعروف أيضًا باسم الكشف عن الخلل الشعري ، يتم إجراؤه باستخدام سوائل خاصة يتم وضعها على السطح المتحكم فيه للمنتج. هذه السوائل ، التي تتمتع بقدرة عالية على الترطيب ، تخترق أصغر عيوب السطح - الشقوق والمسام وقلة الاختراق. يعتمد التحكم في الإنارة على خاصية بعض المواد للتوهج تحت تأثير الأشعة فوق البنفسجية. قبل فحص سطح التماس والمنطقة المتأثرة بالحرارة ، يتم تنظيفها من الخبث والملوثات ، ويتم وضع طبقة من السائل المخترق عليها ، ثم يتم إزالتها وتجفيف المنتج. للكشف عن العيوب ، يتم تشعيع السطح بالأشعة فوق البنفسجية - في أماكن العيوب ، يتم الكشف عن آثار السائل عن طريق التوهج.

التحكم في الدهانوهو يتألف من حقيقة أن سائل الترطيب يتم تطبيقه على السطح النظيف للمفصل الملحوم ، والذي ، تحت تأثير القوى الشعرية ، يخترق تجويف العيوب. بعد إزالته ، يتم تطبيق الطلاء الأبيض على سطح التماس. تشير الآثار البارزة للسائل إلى موقع العيوب.

التحكم بكواشف تسرب الغاز والكهرباءوتستخدم لاختبار الهياكل الملحومة الحرجة ، لأن أجهزة الكشف عن التسرب معقدة ومكلفة للغاية. يستخدم الهيليوم كمؤشر للغاز. تمتلك قدرة اختراق عالية ، فهي قادرة على المرور من خلال أصغر فترات انقطاع في المعدن ويتم تسجيلها بواسطة كاشف التسرب. في عملية التحكم ، يتم نفخ اللحام أو ملء الحجم الداخلي للمنتج بمزيج من غاز التتبع مع الهواء. يتم التقاط الغاز المخترق من خلال التسريبات بواسطة مسبار وتحليله في كاشف التسرب.

يتم استخدام طرق التحكم التالية للكشف عن العيوب الداخلية المخفية.

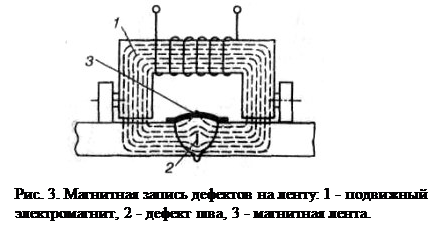

طرق التحكم المغناطيسيةبناءً على الكشف عن المجالات المغناطيسية الشاردة المتكونة في أماكن العيوب أثناء مغنطة المنتجات الخاضعة للرقابة. المنتج ممغنط عن طريق إغلاق قلب المغناطيس الكهربائي به أو بوضعه داخل الملف اللولبي. يمكن أيضًا إنشاء التدفق المغناطيسي المطلوب عن طريق تمرير التيار عبر المنعطفات (3-6 لفات) سلك لحامجرح في الجزء الخاضع للرقابة. اعتمادًا على طريقة الكشف عن تدفقات التشتت ، يتم تمييز الطرق التالية للتحكم المغناطيسي: طريقة المسحوق المغناطيسي ، والحث ، والتصوير المغناطيسي. في طريقة المسحوق المغناطيسي ، يتم تطبيق مسحوق مغناطيسي جاف (مقياس ، برادة حديدية) أو معلق من مسحوق مغناطيسي في سائل (كيروسين ، ماء صابون ، طريقة رطبة) على سطح المفصل الممغنط. فوق موقع الخلل ، سيتم إنشاء تراكمات من المسحوق على شكل طيف مغناطيسي موجه بشكل صحيح. لتسهيل حركة المسحوق ، يتم استغلال المنتج برفق. بمساعدة مسحوق مغناطيسي ، تشققات غير مرئية للعين المجردة ، شقوق داخلية على عمق لا يزيد عن 15 مم ، إزالة الصفيحة المعدنية ، وكذلك المسام الكبيرة والقذائف وشوائب الخبث على عمق لا يزيد عن 3-5 مم تم الكشف عنها. باستخدام طريقة الحث ، يتم تحفيز التدفق المغناطيسي في المنتج بواسطة مغناطيس كهربائي التيار المتناوب. يتم الكشف عن العيوب باستخدام أداة البحث ، والتي في الملف ، تحت تأثير مجال طائش ، يتم إحداث EMF ، مما يتسبب في إشارة ضوئية أو صوتية على المؤشر. باستخدام طريقة التصوير المغناطيسي (الشكل 3) ، يتم تثبيت المجال الشارد على شريط مغناطيسي مرن مضغوط بإحكام على سطح المفصل. السجل مستنسخ على كاشف الخلل المغناطيسي. نتيجة لمقارنة الاتصال الخاضع للرقابة بالمعيار ، يتم التوصل إلى استنتاج حول جودة الاتصال.

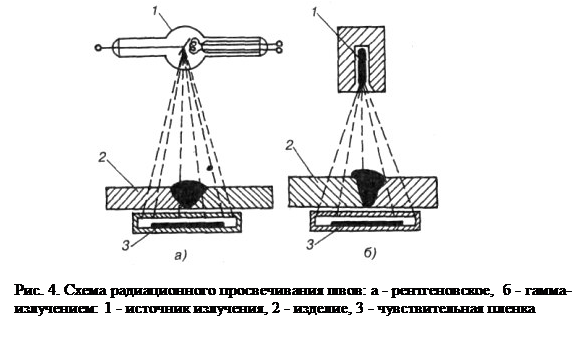

طرق التحكم في الإشعاع هي طرق تحكم موثوقة ومستخدمة على نطاق واسع بناءً على قدرة الأشعة السينية وأشعة جاما على اختراق المعدن. يعتمد اكتشاف العيوب في طرق الإشعاع على الامتصاص المختلف للأشعة السينية أو أشعة جاما بواسطة المقاطع المعدنية مع وبدون عيوب. الوصلات الملحومة شفافة بأجهزة خاصة. على جانب واحد من خط اللحام ، يتم وضع مصدر إشعاع على مسافة ما منه ، على الجانب الآخر ، يتم الضغط بإحكام على شريط به فيلم حساس (الشكل 4). أثناء النقل ، تمر الأشعة عبر الوصلة الملحومة وتشعع الفيلم. في الأماكن التي توجد بها مسام ، شوائب الخبث ، قلة الاختراق ، تشققات كبيرة ، تتشكل البقع الداكنة على الفيلم. يتم تحديد نوع وحجم العيوب بمقارنة الفيلم بالصور المرجعية. مصادر الأشعة السينية هي أجهزة خاصة (RUP-150-1 ، RUP-120-5-1 ، إلخ).

من المناسب الكشف عن العيوب في التفاصيل التي تصل سماكتها إلى 60 مم بواسطة الأشعة السينية. إلى جانب التصوير الشعاعي (التعرض للفيلم) ، يتم استخدام التنظير الفلوري أيضًا ، أي الحصول على إشارة حول العيوب عندما يكون المعدن شفافًا على شاشة بطبقة فلورية. يتم النظر في العيوب الموجودة في هذه الحالة على الشاشة. يمكن دمج هذه الطريقة مع أجهزة التلفزيون ويمكن إجراء التحكم عن بعد.

تعمل النظائر المشعة مثل الكوبالت -60 ، والثوليوم -170 ، والإيريديوم -192 ، وما إلى ذلك كمصدر للإشعاع عندما تكون الوصلات الملحومة نصف شفافة مع إشعاع جاما ، ويتم وضع أمبولة بها نظير مشع في حاوية رصاص. تشبه تقنية إجراء النقل الضوئي تقنية نقل الأشعة السينية. يختلف إشعاع جاما عن الأشعة السينية في صلابة أكبر وطول موجي أقصر ، لذلك يمكنه اختراق المعدن لعمق أكبر. يسمح لك بالتألق من خلال معدن يصل سمكه إلى 300 مم. تتمثل عيوب النقل الإشعاعي بإشعاع جاما مقارنة بالأشعة السينية في الحساسية المنخفضة عند تحويل المعدن الرقيق الشفاف (أقل من 50 مم) ، وعدم القدرة على التحكم في شدة الإشعاع ، وزيادة خطر إشعاع جاما في حالة التعامل بإهمال مع أجهزة جاما.

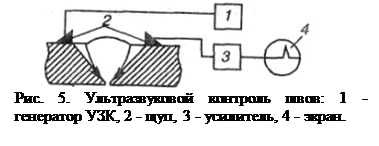

التحكم بالموجات فوق الصوتيةيعتمد على قدرة الموجات فوق الصوتية على اختراق المعدن لعمق كبير وانعكاسه من المناطق المعيبة الموجودة فيه. في عملية التحكم ، يتم إدخال حزمة من الاهتزازات فوق الصوتية من لوحة مسبار تهتز (بلورات بيزوكريستال) في خط اللحام المتحكم فيه. عندما تواجه منطقة معيبة ، تنعكس الموجات فوق الصوتية منها ويتم التقاطها بواسطة لوحة مسبار أخرى ، والتي تحول الاهتزازات فوق الصوتية إلى إشارة كهربائية (الشكل 5).

يتم تغذية هذه التذبذبات ، بعد تضخيمها ، على شاشة أنبوب أشعة الكاثود الخاص بكاشف الخلل ، مما يشير إلى وجود عيوب. تُستخدم طبيعة البقول للحكم على مدى العيوب وعمق حدوثها. يمكن إجراء الاختبار بالموجات فوق الصوتية من خلال الوصول أحادي الجانب إلى اللحام دون إزالة التعزيز والمعالجة المسبقة لسطح اللحام.

يتميز الاختبار بالموجات فوق الصوتية بالمزايا التالية: حساسية عالية (1-2٪) ، مما يسمح باكتشاف العيوب وقياسها وتحديد موقعها بمساحة 1-2 مم 2 ؛ قوة اختراق عالية للموجات فوق الصوتية ، مما يسمح لك بالتحكم في أجزاء ذات سمك كبير ؛ القدرة على التحكم في الوصلات الملحومة بنهج أحادي الجانب ؛ أداء عالٍ ولا توجد معدات ضخمة. عيب كبير في اختبار الموجات فوق الصوتية هو صعوبة تحديد نوع العيب. تُستخدم هذه الطريقة كنوع رئيسي من التحكم ، وكطريقة أولية ، يليها توهج الوصلات الملحومة بالأشعة السينية أو أشعة جاما.

3. طرق التحكم مع إتلاف الوصلات الملحومة

تتضمن طرق مراقبة جودة الوصلات الملحومة الاختبارات الميكانيكية ودراسات المعادن والاختبارات الخاصة من أجل الحصول على خصائص الوصلات الملحومة. يتم إجراء هذه الاختبارات على عينات ملحومة مقطوعة من المنتج أو من وصلات تحكم ملحومة بشكل خاص - عينات تكنولوجية مصنوعة وفقًا للمتطلبات والتكنولوجيا الخاصة بلحام المنتج في ظل ظروف تتوافق مع لحام المنتج.

الغرض من الاختبارات هو: تقييم قوة وموثوقية الوصلات والهياكل الملحومة ؛ تقييم جودة المعدن الأساسي والحشو ؛ تقييم صحة التكنولوجيا المختارة ؛ تقييم مؤهلات عمال اللحام.

تتم مقارنة خصائص الوصلة الملحومة بخصائص المعدن الأساسي. تعتبر النتائج غير مرضية إذا لم تحقق المستوى المحدد.

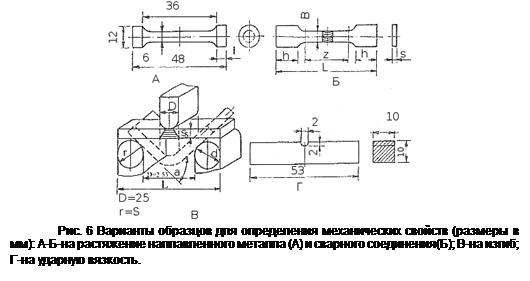

يتم إجراء الاختبارات الميكانيكية وفقًا لـ GOST 6996-66 ، والتي تنص على الأنواع التالية من الاختبارات للوصلات الملحومة ومعدن اللحام: اختبار الوصلة الملحومة ككل والمعدن في أقسامه المختلفة (المعدن المترسب ، المتأثر بالحرارة المنطقة ، المعدن الأساسي) للتوتر الساكن ، الانحناء الساكن ، الانحناء بالصدمات ، مقاومة الشيخوخة ، قياس الصلابة.

تقوم عينات التحكم للاختبار الميكانيكي بأحجام وأشكال معينة.

تحدد اختبارات الشد الساكنة قوة الوصلات الملحومة. تحدد اختبارات الانحناء الثابتة مرونة المفصل من خلال حجم زاوية الانحناء قبل تكوين الشق الأول في منطقة التوتر. يتم إجراء اختبارات الانحناء الثابت على عينات ذات طولية و طبقات عرضيةمع إزالة تقوية التماس ، متدفق مع المعدن الأساسي. تحدد اختبارات الانحناء بالصدمات ، وكذلك التمزق ، قوة تأثير الوصلة الملحومة. بناءً على نتائج تحديد الصلابة ، يتم الحكم على التغييرات الهيكلية ودرجة تصلب المعدن أثناء التبريد بعد اللحام.

تتمثل المهمة الرئيسية لدراسات علم المعادن في تحديد هيكل المعدن وجودة الوصلة الملحومة ، لتحديد وجود العيوب وطبيعتها. تشمل دراسات علم المعادن الطرق الهيكلية الكلية والميكروية لتحليل المعادن.

مع طريقة البنية الكليةدراسة التشققات الكبيرة والكسور المعدنية بالعين المجردة أو بالعدسة المكبرة. يسمح الفحص الكلي بتحديد طبيعة وموقع العيوب المرئية في مناطق مختلفة من الوصلات الملحومة.

في التحليل المجهريةيتم فحص هيكل المعدن بتكبير 50 - 2000 مرة باستخدام المجاهر الضوئية. يسمح لك الفحص المجهري بتحديد جودة المعدن ، بما في ذلك الكشف عن نضوب المعادن ، ووجود الأكاسيد ، وتلوث معدن اللحام بشوائب غير معدنية ، وحجم الحبيبات المعدنية ، والتغيرات في تكوينها ، والشقوق المجهرية ، والمسام وبعض أنواع أخرى عيوب هيكلية. تتمثل تقنية عمل مقاطع رقيقة لدراسات علم المعادن في قطع عينات من الوصلات الملحومة ، والطحن ، والتلميع ، ونقش السطح المعدني بمؤشرات خاصة. تُستكمل دراسات علم المعادن بقياسات الصلابة ، وإذا لزم الأمر ، التحليل الكيميائي لمعدن الوصلات الملحومة. يتم إجراء اختبارات خاصة من أجل الحصول على خصائص الوصلات الملحومة ، مع مراعاة ظروف تشغيل الهياكل الملحومة: تحديد مقاومة التآكل للهياكل العاملة في بيئات عدوانية مختلفة ؛ قوة التعب تحت التحميل الدوري ؛ تزحف أثناء التشغيل في درجات حرارة مرتفعة ، إلخ.

كما تستخدم طرق التحكم في إتلاف المنتج. في سياق هذه الاختبارات ، يتم تحديد قدرة الهياكل على تحمل أحمال التصميم المحددة وتحديد الأحمال المدمرة ، أي الهامش الفعلي للسلامة. عند اختبار المنتجات التي تعرضت للتلف ، يجب أن يتوافق مخطط التحميل الخاص بها مع ظروف تشغيل المنتج أثناء التشغيل. يتم تحديد عدد المنتجات الخاضعة للاختبارات مع التدمير من خلال المواصفات الفنية ويعتمد على درجة مسؤوليتها ونظام تنظيم الإنتاج والنضج التكنولوجي للتصميم.

تشمل طرق التحكم المدمرة طرق اختبار عينات التحكم من أجل الحصول على الخصائص الضرورية للوصل الملحوم.

يمكن استخدام هذه الطرق في عينات التحكم وعلى الأجزاء المقطوعة من المفصل نفسه. نتيجة لطرق التحكم المدمرة ، يتم التحقق من صحة المواد المختارة والأوضاع والتقنيات المحددة ، ويتم تقييم تأهيل عامل اللحام.

يعد الاختبار الميكانيكي أحد الطرق الرئيسية للاختبار المدمر. وفقًا لبياناتهم ، من الممكن الحكم على امتثال المادة الأساسية والوصلات الملحومة للمواصفات الفنية والمعايير الأخرى المنصوص عليها في الصناعة.

تشمل الاختبارات الميكانيكية:

- اختبار الوصلة الملحومة ككل في أقسامها المختلفة (المعدن المترسب ، المعدن الأساسي ، المنطقة المتأثرة بالحرارة) للتوتر الثابت (قصير المدى) ؛

- الانحناء الثابت

- تأثير الانحناء (على العينات المحززة) ؛

- على صلابة ضد الشيخوخة الميكانيكية ؛

- قياس صلابة المعدن في أجزاء مختلفة من الوصلة الملحومة.

يتم لحام عينات التحكم للاختبار الميكانيكي من نفس المعدن وبنفس الطريقة وبنفس عامل اللحام مثل المنتج الرئيسي.

في حالات استثنائية ، يتم قطع عينات التحكم مباشرة من المنتج الخاضع للرقابة. يتم عرض خيارات العينة لتحديد الخواص الميكانيكية للمفصل الملحوم في الشكل. 6.

امتداد ثابتاختبار قوة الوصلات الملحومة ، قوة الخضوع ، الاستطالة النسبية والتضييق النسبي. يتم إجراء الانحناء الثابت لتحديد مرونة الاتصال من خلال حجم زاوية الانحناء قبل تكوين الشق الأول في المنطقة الممتدة. يتم إجراء اختبارات الانحناء الثابت على العينات مع اللحامات الطولية والعرضية مع إزالة تقوية اللحام ، المتساطحة مع المعدن الأساسي.

تأثير الانحناء- اختبار يحدد قوة تأثير وصلة ملحومة. بناءً على نتائج تحديد الصلابة ، يمكن للمرء أن يحكم على خصائص القوة والتغيرات الهيكلية في المعدن واستقرار اللحامات ضد الكسر الهش. اعتمادًا على الشروط الفنية ، قد يتعرض المنتج لتمزق صدمي.

خاتمة

وتجدر الإشارة إلى أنه من بين طرق التحكم المذكورة ، لا يوجد أحد يضمن الكشف عن جميع عيوب اللحام. كل من هذه الأساليب لها مزاياها وعيوبها. على سبيل المثال ، عند استخدام طرق اختبار الإشعاع ، يتم اكتشاف العيوب الحجمية ذات الحجم الصغير (0.1 مم أو أكثر) بثقة تامة ، كما أن عدم الانصهار والشقوق وعدم الاختراق المحكم (حوالي 35-40٪) أسوأ بكثير. على العكس من ذلك ، فإن طريقة الموجات فوق الصوتية أكثر حساسية للعيوب المستوية وغير فعالة في التحكم في الهياكل ذات العيوب في شكل مسام بحجم 1 مم أو أقل. للكشف عن عيوب السطح ، يتم استخدام طرق التحكم الشعرية أو المغناطيسية.

تدل الممارسة على أن التنظيم الصحيح لعمليات التحكم ، وكذلك التطبيق الماهر لطريقة أو أخرى أو مجموعة من الأساليب أثناء التحكم ، تجعل من الممكن تقييم جودة الوصلات الملحومة بموثوقية كبيرة.

وللتخلص من عيوب اللحامات ، يتم استخدام الطرق التالية:

يتم التخلص من عدم اكتمال اللحامات عن طريق تسطيح طبقة إضافية من المعدن. في هذه الحالة ، يجب تنظيف السطح المراد لحامه جيدًا حتى يصبح لمعانًا معدنيًا باستخدام أداة جلخ أو فرشاة معدنية. تتم إزالة تقوية التماس المفرطة بأداة جلخ أو إزميل هوائي. يتم التخلص من عدم الاختراق ، والحفر ، والمسامية ، والشوائب غير المعدنية عن طريق التثقيب بإزميل هوائي أو عن طريق تنظيف المنطقة المعيبة بالكامل بأداة كاشطة ، متبوعة باللحام. غالبًا ما يستخدم في صهر منطقة معيبة بأكسجين سطحي أو شعلة قطع القوس الهوائي. اللحامات السفلية ملحومة بخيوط ملفوفة رفيعة. يتم التخلص من التدفقات عن طريق المعالجة باستخدام أداة جلخ أو باستخدام إزميل هوائي. يتم التخلص من الشقوق الخارجية عن طريق القطع واللحام اللاحق. يتم حفر الثقوب في النهايات لمنع انتشار الشقوق. يتم إجراء قطع الكراك بإزميل أو قاطع. يتم تنظيف حواف القطع من الخبث ورذاذ المعدن والقياس واللحام. يتم قطع اللحامات ذات الشقوق الداخلية وتخميرها مرة أخرى. إذا كانت هناك شبكة من الشقوق ، يتم قطع المنطقة المعيبة ويتم وضع رقعة بدلاً من اللحام.

قائمة المصادر المستخدمة

1. العيوب ومراقبة الجودة للوصلات الملحومة http://www.shtorm-its.ru/rus/info/svartech/w23.php

2. مراقبة جودة اللحام http://www.elfplast.ru/welding/quality/

3. مراقبة جودة أعمال اللحام. http://www.biysk.ru/~zimin/00100/00085.html

4. طرق الاختبار المدمرة للوصلات الملحومة http://www.techno-sv.ru/kontrol-svarki2.html