اللحام وقطع الغاز. اللحام والقطع بالغاز

اللحام بالغازيعتمد على استخدام ألسنة اللهب من الغازات القابلة للاحتراق المحروقة في مواقد خاصة لإذابة المعدن.

فرنسا هي أصل هذه الطريقة. في نهاية القرن التاسع عشر ، أ الموقد الغازييعمل بمزيج من الهيدروجين والأكسجين. ومع ذلك ، كان من الخطير تشغيل مثل هذه الشعلات بسبب احتمال تغلغل اللهب في الخزان بخليط الهيدروجين والأكسجين وانفجاره.

بعد ذلك ، تم تحسين هذا الموقد من قبل الكيميائي الفرنسي سانت كلير ديفيل ، الذي وضع الهيدروجين والأكسجين في خزانات مختلفة مع خليط من هذه الغازات بالفعل في الموقد نفسه. ومع ذلك ، فإن اللهب الناتج لديه درجة حرارة غير كافية (-2200 درجة مئوية) للحام.

أصبح تطوير طريقة صناعية للحام بالغاز ممكنًا لسببين: أولاً ، اكتشاف طريقة لإنتاج غاز الأسيتيلين القابل للاحتراق من كربيد الكالسيوم ، وثانيًا ، الإنتاج عام 1895 بواسطة الكيميائي الفرنسي هنري لويس لو شاتيليه. -درجة حرارة اللهب عن طريق حرق خليط من الاسيتيلين والاكسجين.

في وقت لاحق ، في عام 1901 ، صمم المهندسان الفرنسيان إدموند فوشيه وتشارلز بيكارد شعلة لحام بالغاز تعمل على خليط الأسيتيلين والأكسجين. لم يتغير تصميم شعلة اللحام بالغاز التي اقترحها حتى يومنا هذا.

أطلق مخترعو اللحام بالغاز عليه اسم ذاتي التولد ، أي "إنتاج ذاتي". يستخدم هذا الاسم غير الناجح أحيانًا في الوقت الحالي.

في الفترة الأولى من تطوير اللحام بالغاز في شركات موسكو وسانت بطرسبرغ وكييف ومدن أخرى ، تم تشغيل عدد صغير من مراكز اللحام بالغاز ، خاصة في ورش إصلاح السكك الحديدية وفي بعض مصانع بناء الآلات. بعد إنشاء مصنع موسكو الذاتي في عام 1931 ، والذي أنتج معدات اللحام بالغاز وقطع المعادن ، توسع استخدام هذه الطريقة لربط الأجزاء بشكل كبير.

لعب معهد All-Union للبحث العلمي للمعالجة الذاتية - VNIIavtogen (لاحقًا VNIIavtogenmash) دورًا رئيسيًا في تطوير اللحام بالغاز ، أو بالأحرى ، معالجة اللهب ، والتي حققت ، جنبًا إلى جنب مع تحسين التكنولوجيا والمعدات لهذه العملية ، نجاحًا كبيرًا في تطوير قطع الأكسجين ، تطبيق الطلاءات باللهب ، تصلب السطح ، إلخ.

من أجل اللحام الناجح بالغاز للغالبية العظمى من المواد والسبائك ، يجب أن تكون درجة حرارة لهب اللحام 3000 درجة مئوية على الأقل. من بين الغازات العديدة القابلة للاحتراق ، يلبي الأسيتيلين هذا الشرط فقط ، ويتم الحصول عليه في مولدات الأسيتيلين الخاصة ، حيث يتفاعل كربيد الكالسيوم مع الماء وفقًا للتفاعل

كربيد الكالسيوم - مادة بلورية صلبة وعالية المقاومة للحرارة ، تتشكل عندما يصهر الجير (CaO) بالفحم (C) في أفران القوس الكهربائي:

لتحقيق أعلى درجة حرارة أثناء احتراق الأسيتيلين ، يتم استخدام الأكسجين النقي تقريبًا (97-98٪ أكسجين) ، والذي يتم الحصول عليه من الهواء الجوي في منشآت خاصة ويتم تسليمه إلى المستهلك في أسطوانات فولاذية تحت ضغط 15 ميجا باسكال (150 كجم / سم 2).

في ممارسة اللحام بالغاز ، وجدت مشاعل اللحام بالضغط المنخفض أو الحقن استخدامًا صناعيًا واسعًا. يظهر رسم تخطيطي لمثل هذا الموقد في الشكل. 2.19

من خلال الخرطوم ، من خلال الحلمة 1 وصمام التحكم 2 ، يتم توفير الأكسجين للحاقن 3 من الموقد عند ضغط 0.3 - 0.4 ميجا باسكال (3-4 كجم / سم 2). ضخ الأكسجين ، الذي يترك القناة الضيقة للحاقن بسرعة عالية ، (يمتص) الأسيتيلين الذي يزود الموقد من خلال الخرطوم من خلال الحلمة 10 تحت ضغط منخفض - أقل من 0.05 ميجا باسكال. في حجرة الخلط 4 ، يُخلط الأكسجين مع الأسيتيلين ، حيث ينتقل الخليط عبر أنبوب الخلط 5 إلى الطرف 6 من الموقد.

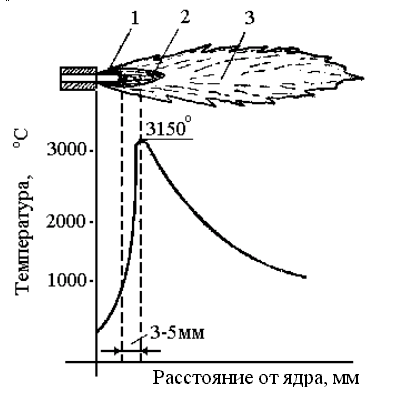

عند مغادرة قناة الحافة ، يتم إشعال الخليط ، لحام زويا لهب هيكل معقد. يحتوي اللهب الساخن العادي على ثلاث مناطق مميزة ؛ المنطقة الأولى 7 بمتوسط درجة حرارة 1500 درجة مئوية ، حيث يحدث تحلل الأسيتيلين (C2H2 = 2C + H؟) ، المنطقة الثانية 8 ، حيث يتفاعل الأسيتيلين مع الأكسجين القادم من الموقد (وفقًا للتفاعل C2H2 + O2 = 2CO + H2). نتيجة لذلك ، ترتفع درجة حرارة اللهب إلى 3100 درجة مئوية ، ومنتجات الاحتراق لها خصائص مختزلة. أخيرًا ، في المنطقة الثالثة - اللهب 9 - تحدث عملية احتراق الهيدروجين وأكسدة ثاني أكسيد الكربون (وفقًا للتفاعل CO + H2 + 3/2 O2 = 2CO2 + NaO) بسبب الأكسجين الجوي. درجة حرارة اللهب - حوالي 1200 درجة مئوية. عادة ، يعمل عامل اللحام بالغاز في منطقة اللهب الثانية (الاسترداد) ، حيث يكون قادرًا على مراقبة طبيعة اللهب ، وضبط تركيبة الخليط باستخدام صمام موقد الأسيتيلين.

أرز. 2.19 رسم تخطيطي لموقد الحقن وهيكل لهب اللحام.

يمكن إجراء اللحام بالغاز في أي الموقع المكانيومع ذلك ، على عكس اللحام القوسي ، فإن تسخين المعدن بواسطة اللهب يكون بطيئًا و "ناعمًا". يتم استخدام قضيب حشو لتشكيل التماس.

تشمل المزايا التي لا شك فيها لحام الغاز ما يلي:

سهولة تكوين لهب عالي الحرارة وسهولة تنظيمه ؛

تعددية الطريقة ، مما يسمح باستخدامها في كل مكان ، بما في ذلك في الميدان.

من بين عيوب اللحام بالغاز ما يلي:

إنتاجية منخفضة للعملية ؛

تسخين كبير للمعادن بالقرب من اللحام ، مما يخلق منطقة كبيرة متأثرة بالحرارة بحبوب خشنة ، مما يقلل من خصائص قوة الوصلات الملحومة.

بالتزامن مع تطور اللحام بالغاز ، تم أيضًا تحسين طرق قطع المعادن بالأكسجين. أثناء قطع الأكسجين ، يتم تسخين المعدن عند نقطة البداية بواسطة لهب وقود أكسجين إلى درجة حرارة الاشتعال ، ثم يحترق في نفاث الأكسجين ، مما يؤدي إلى حدوث قطع خلال.

وبالتالي ، يتم القطع بسبب احتراق المعدن في نفاث الأكسجين. تتم إزالة نواتج الاحتراق الناتجة - الأكاسيد - عن طريق الحركة الحركية - نفاثات من قطع الأكسجين.

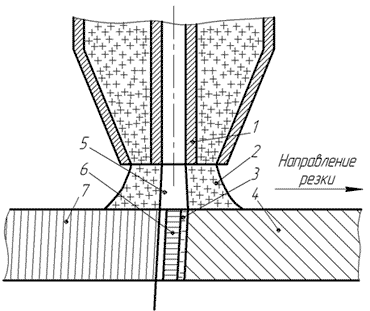

تظهر عملية قطع الأكسجين بشكل تخطيطي في الشكل. 2.20.

من أجل التنفيذ الناجح لقطع الأكسجين ، من الضروري أن تكون درجة حرارة اشتعال المعدن في الأكسجين أقل من نقطة انصهاره. يتم استيفاء هذا الشرط من قبل العديد من درجات الصلب. لذلك ، على سبيل المثال ، درجة حرارة الاشتعال للفولاذ الطري هي 1150 درجة مئوية ، ونقطة الانصهار هي 1540 درجة مئوية. الشرط الثاني المهم لقطع الأكسجين هو أن درجة حرارة انصهار المعدن يجب أن تكون أعلى من درجة حرارة انصهار الأكاسيد المتكونة أثناء عملية القطع ، وإلا فإن الأكاسيد المقاومة للحرارة تمنع المعدن من الاتصال بالأكسجين. لا يتم استيفاء هذه الحالة عند قطع الألمنيوم والمغنيسيوم وسبائكهما وكذلك في الفولاذ الذي يحتوي على نسبة عالية من الكروم والنيكل ( الفولاذ المقاوم للصدأ) ، لذلك ، على سبيل المثال ، تبلغ درجة انصهار الألومنيوم فقط 660 درجة مئوية ، وأكاسيدها () - 2050 درجة مئوية.

يجب قطع جميع المواد ذات القابلية المحدودة للقطع أو المواد غير القابلة للقطع باستخدام قطع مسحوق الأكسجين (تدفق الأكسجين) ، والذي يتكون من حقيقة أنه ، جنبًا إلى جنب مع تدفق الأكسجين ، يتم تغذية المساحيق في منطقة القطع التي تتفاعل كيميائيًا مع أكاسيد المعادن المقابلة أو تؤثر ميكانيكيًا على طبقة الأكسيد.

أرز. 2.20. مخطط عملية قطع الأكسجين:

1 - المعدن المسموح به ؛ 2 - نفاثة الأكسجين: 3 - تسخين اللهب ؛ 4 - لسان حال الخليط القابل للاحتراق ؛ 5 - لسان حال الأكسجين ؛ ك - خليط قابل للاشتعال لهب التسخين المسبق ؛ 7 - قطع السطح بأكاسيد. 8 - الخبث المنفذ بواسطة نفاثة الأكسجين ؛ 9 - تساوي درجة حرارة المعدن الساخن ؛ الخامس - قطع ناقل.

ومع ذلك ، فمن الأفضل استخدام بلازما القوس ذات درجة الحرارة العالية لقطع مثل هذه المعادن ، حيث يمكن أن تصل درجة حرارة اللهب إلى 15-25 ألف درجة مئوية ، أو القطع بالليزر بالغاز.

نظرًا للحجم الكبير لقطع المعادن المنفصلة ، فإن الميكنة والأتمتة لعملية القطع لها أهمية كبيرة. في الآونة الأخيرة ، كانت الصناعة تستخدم آلات إحداثيات عالية الأداء لقطع الأكسجين من نوع ناتئ أو بوابة ، يتم التحكم فيها بواسطة برامج خاصة باستخدام الكمبيوتر. إنها تسمح بقطع الأجزاء من أي تكوين بدقة عالية وإنتاجية.

نهاية العمل -

هذا الموضوع ينتمي إلى:

تاريخ وتطور إنتاج اللحام

التاريخ والتنمية إنتاج اللحام... محتويات ملاحظات المحاضرة ...

إذا كنت بحاجة إلى مواد إضافية حول هذا الموضوع ، أو لم تجد ما كنت تبحث عنه ، فإننا نوصي باستخدام البحث في قاعدة بيانات الأعمال لدينا:

ماذا سنفعل بالمواد المستلمة:

إذا كانت هذه المادة مفيدة لك ، فيمكنك حفظها على صفحتك على الشبكات الاجتماعية:

مولد الغاز أو قنينة غازمع الاسيثيلين

بالون الأكسجين

الموقد الغازي

الخراطيم ومعدات التخفيض أو مقياس الضغط

41. شعلات اللحام بالغاز وهيكل لهب الغاز

تستخدم شعلات اللحام بالغاز لخلط الأكسجين والأسيتيلين بالنسب المطلوبة ، وتزويد موقع اللحام بخليط قابل للاحتراق وإنشاء شعلة مركزة من الطاقة المطلوبة. وفقًا لمبدأ التشغيل ، يتم تقسيم الشعلات إلى حاقن وغير حاقن (الشكل 2). في مواقد الحقن ، يحدث إمداد الغاز القابل للاحتراق (الأسيتيلين) بسبب امتصاص الأكسجين بواسطة نفاثة ، والتي تتدفق بسرعة عالية من فوهة الحاقن ، مما يخلق فراغًا في القنوات التي يدخل من خلالها الأسيتيلين. في هذه الحالة ، يجب أن يكون ضغط الأكسجين مساوياً لـ 0.2 - 0.4 ميجا باسكال ، وضغط الأسيتيلين عند مدخل الموقد يمكن أن يكون 0.001 - 0.002 ميجا باسكال.

أرز. التين. 2. مخططات حرق الأسيتيلين: أ - الحقن. ب - غير حاقن. 1 - برميل الموقد 2 - الجوز 3 - نصيحة 4 - لسان حال. 5 - حجرة الخلط ؛ 6 - حاقن 7 - صمام 8 - توصيل المناسب

تحتوي المحارق من هذا النوع على أطراف قابلة للتبديل بأقطار مختلفة من الحاقن ومنافذ الفم ، مما يجعل من الممكن تنظيم قوة لهب الأسيتيلين والأكسجين على نطاق واسع ، مما يحافظ على معدل مرتفع بدرجة كافية لتدفق الغازات من الموقد. أكثر شعلات الحاقن شيوعًا "Zvezda" و GS - 3 بها سبعة أرقام من الرؤوس القابلة للاستبداليتكون اللهب من ثلاث مناطق: قلب اللهب 1 ومنطقة الاختزال 2 واللهب 3

أرز. 3. هيكل لحام الأسيتيلين والأكسجين لهب:

1 - جوهر 2 - منطقة التعافي ؛ 3 - شعلة اللهب

النواة بيضاء مبهرة ، لها شكل مخروط بنهاية مستديرة. يوجد في القلب تسخين تدريجي لدرجة حرارة الاشتعال لمزيج الغاز القادم من الفوهة. منطقة الاسترداد لها لون أغمق بكثير من اللب ، وتكون أعلى درجة حرارة على مسافة 3-5 مم من حافة اللب. يحترق الأسيتيلين في الشعلة على حساب الأكسجين الجوي. يتم استخدام اللهب العادي في لحام الفولاذ منخفض الكربون ومنخفض السبائك وعالي السبائك ، وكذلك النحاس وسبائك المغنيسيوم والألمنيوم والزنك والرصاص ، إلخ.

مع زيادة محتوى الأكسجين (O 2 / من 2 ح 2 > 1،2) ، يكتسب اللهب لونًا مزرقًا وله شكل أساسي مدبب. يسمى هذا اللهب لهب مؤكسد ولا يمكن استخدامه إلا عند لحام النحاس. في هذه الحالة ، يشكل الأكسجين الزائد أكاسيدًا مقاومة للحرارة مع الزنك الموجود في النحاس الأصفر ، والذي يمنع غشاءه المزيد من تبخر الزنك.

مع زيادة محتوى الأسيتيلين (O 2 / من 2 ح 2 < 1) يصبح اللهب مدخنًا ويطول ويصبح لونه أحمر. يسمى هذا اللهب بالكربنة ويستخدم في لحام الفولاذ عالي الكربون والحديد الزهر والمعادن غير الحديدية وطلاء السبائك الصلبة ، لأنه في هذه الحالة يتم تعويض احتراق الكربون وتقليل أكاسيد المعادن غير الحديدية.

42. القطع الحراري للمعادن

يشمل القطع الحراري للمعادن القطع بالغاز ، والقطع بالليزر للمعادن ، وهي طريقة غريبة مثل قطع المعادن بشعاع الشمس ، وبالطبعقطع البلازما من المعدن. يتم توحيد جميع طرق القطع من خلال مبدأ واحد لفصل المعادن ، وهو الصهر المحلي ، والاحتراق والنفخ للمعدن المقطوع ومنتجات الاحتراق بواسطة تيار غاز تحت تأثير درجات الحرارة المرتفعة.كل الأساليب لها مزاياها وعيوبها. استعراض موجز لمزايا وعيوب الطرق المختلفة لقطع المعادن بالحرارة.قطع المعادن بالغاز مزايا قطع المعادن بالغاز: - معروف منذ فترة طويلة ويستخدم على نطاق واسع - سهولة الاستخدام - تكلفة منخفضة لمعدات قطع الغاز - تكلفة منخفضة للمواد الاستهلاكية والغازات - أداء عالي - تصميم بسيط - القدرة على قطع السماكات الكبيرة من المعدن ، حتى 2 متر - هناك ثابتة والمنشآت المتنقلةعيوب قطع المعادن بالغاز : - خطر نشوب حريق كبير من قطع الغاز - سرعة القطع المنخفضة - سماكة كبيرة لشعاع القطع - تشوه حراري قوي للمعدن الذي يتم قطعه - دقة منخفضة - قطع فصل فقط - قيود على قائمة المعادن التي يتم قطعهاقطع المعادن بالليزر مزايا تقطيع المعادن بالليزر: - طريقة حديثة جديدة للقطع بالفصل - سرعات عالية لقطع المعادن - جودة عالية للمنتجات التي تم الحصول عليها ، حتى درجة الدقة الأولى - التكرار الجيد للمنتجات المعدنية - سماكة صغيرة لشعاع القطع - حافة القطع الرأسية للمعدن الذي يتم قطعه - عمليًا عدم وجود تشوه حراري عند قطع المعادن - إمكانية قطع الأخشاب والبلاستيك والكرتون والجلد ، إلخ.عيوب تقطيع المعادن بالليزر: - المعدات المعقدة - الأبعاد الكبيرة للمعدات - تعقيد التحضير الأولي للقطع - التكلفة العالية للمعدات - التكلفة العالية للمواد الاستهلاكية - القيود المفروضة على قائمة المعادن المراد قطعها - الحد من سمك المادة التي يتم قطعها ، حتى 20 مم - لا توجد تركيبات قطع بالليزر متنقلةقطع المعادن بالبلازما مزايا قطع المعادن بالبلازما: - طريقة حديثة جديدة للقطع بالفصل - سرعات عالية لقطع المعادن - جودة عالية للمنتجات التي تم الحصول عليها ، تصل إلى الدرجة الثانية من الدقة - التكرار الجيد للمنتجات المعدنية - سماكة صغيرة لشعاع القطع - قطع أي مادة موصلة - سماكة قطع المعدن حتى 160 مم - تكاليف تشغيل منخفضة - توجد وحدات قطع بلازما ثابتة ومتحركة - تسخين حراري طفيف لمنطقة القطععيوب قطع المعادن بالبلازما: - وجود مخروط صغير للحافة المقطوعة للمعدن الذي يتم قطعه - معدات معقدة - تكلفة عالية للمعدات - تكلفة عالية للمواد الاستهلاكية

قطع أوكسي الوقود (الشكل 1) هي طريقة لفصل المعدن بناءً على استخدام حرارة لهب غاز وتفاعل أكسدة فلز طارد للحرارة لتسخينه إلى درجة حرارة الاشتعال ، ولإزالة الأكاسيد - الطاقة الحركية لنفث الأكسجين المقطوع.

يقوم لهب التسخين المسبق بتسخين الطبقات السطحية للمعدن ، والتي تتلامس بعد ذلك مع نفاثة من الأكسجين النقي وتتأكسد. تعمل الحرارة المنبعثة في نفس الوقت ، جنبًا إلى جنب مع حرارة لهب التسخين المسبق ، على تسخين المعدن باستمرار أمام القاطع بسبب التوصيل الحراري لدرجة حرارة الاشتعال في الأكسجين ، مما يضمن استمرارية العملية. تحت تأثير الطاقة الحركية لنفث الأكسجين ، تتم إزالة طبقة الأكاسيد وكذلك المعدن السائل جزئيًا من القطع.

مصدر الحرارة أثناء القطع هو لهب التسخين المسبق للقاطع والتفاعل الطارد للحرارة لأكسدة شوائب الحديد والصلب. اعتمادًا على سمك الفولاذ ، تتغير حصص مشاركتها في توازن الحرارة: فكلما قل سمك المعدن الذي يتم قطعه ، زاد دور لهب التسخين المسبق (بسمك 5 مم حتى 80٪ من إجمالي كمية الحرارة المنبعثة أثناء القطع ، وبسمك يزيد عن 50 مم - حتى 10٪ فقط).

هناك بعض شروط القطع التي تؤثر على قابلية قطع المعدن:

الشرط الأول - يجب أن تكون الحرارة كافية لتوفير درجة حرارة تفاعل من 1000-1150 0 من.

الشرط الثاني - يجب أن تكون درجة انصهار المعدن أعلى من درجة حرارة الأكسدة الشديدة في الأكسجين.

الشرط الثالث - يجب أن تكون درجة انصهار المعدن أعلى من درجة انصهار الأكاسيد المتكونة أثناء عملية القطع.

الشرط الرابع - يجب أن يكون الخبث الناتج سائلاً.

1-لسان حال. 2-لهب التدفئة. 3 - معدن سائل 4 قطع المعدن 5 - قطع الأكسجين النفاث. 6 - طبقة أكاسيد ؛ 7 - خطوط التأخر.

الشكل 1. مخطط عملية قطع فصل الوقود بالأكسجين

يتم استيفاء جميع الشروط المذكورة أعلاه بواسطة الفولاذ والتيتانيوم والمنغنيز ، لذلك يمكن معالجتها باستخدام قطع الوقود بالأكسجين. يتم قطع سبائك التيتانيوم بشكل جيد بسبب تقاربها العالي للأكسجين والتأثير الحراري العالي لتكوين الأكسيد. المعادن والسبائك الأخرى ، مثل الفولاذ عالي السبائك والألمنيوم والنحاس ، لا تفي بالشرط الثاني ، والذي بموجبه تكون عملية قطع الوقود بالأكسجين ممكنة.

هناك أنواع مختلفة من قطع الوقود بالأكسجين الفاصل. وتشمل هذه قطع عالية السرعة للوقود أوكسي ، وقطع عالي الجودة للوقود أوكسي ، وقطع بدون نتوءات بوقود الأكسجين ، وقطع الأكسجين عالي الضغط. تسمح هذه الطرق بزيادة سرعة القطع بمقدار 1.5 - 3 مرات.

سيتم استخدام اللحام التقليدي بالغاز من قبل الحرفيين في ورشهم الخاصة لفترة طويلة بسبب رخص ثمنها (مقارنة بأجهزة البلازما) ، على الأقل للتدفئة أو قطع المعادن. يشير اللحام بالغاز إلى اللحام الانصهار. تتكون عملية اللحام بالغاز من تسخين حواف الأجزاء عند التقاطع إلى الحالة المنصهرة بلهب عالي الحرارة لشعلة اللحام. لتسخين المعدن وصهره ، يتم استخدام لهب عالي الحرارة ، يتم الحصول عليه عن طريق حرق غاز قابل للاشتعال ممزوجًا بأكسجين نقي تجاريًا. تمتلئ الفجوة بين الحواف بالمعدن المنصهر لسلك الحشو.

اللحام بالغاز له ما يلي فوائد: طريقة اللحام بسيطة نسبياً ولا تتطلب معدات معقدة وباهظة الثمن والاهم مصدر للكهرباء وهو مهم للعمل على الطريق (خارج الورشة). من خلال تغيير الطاقة الحرارية للهب وموقعه بالنسبة إلى مكان اللحام ، يمكن لآلة اللحام تنظيم معدل تسخين وتبريد المعدن الذي يتم لحامه على نطاق واسع.

للعيوبيشمل اللحام بالغاز معدل تسخين أقل للمعدن ومنطقة كبيرة من التأثير الحراري على المعدن مقارنة بالكهرباء لحام القوس. في اللحام بالغاز ، يكون تركيز الحرارة أقل ، ويكون تزييف الأجزاء المراد لحامها أكبر من اللحام الكهربائي. ولكن ، مع قوة اللهب المناسبة ، والتنظيم الماهر لتكوينها ، والعلامة التجارية المناسبة لسلك الحشو ومؤهلات اللحام الجيدة ، يوفر اللحام بالغاز وصلات ملحومة عالية الجودة.

مع اللحام بالغاز ، يمكنك اللحام تقريبا كل المعادنمطبق في التكنولوجيا. المعادن مثل: الحديد الزهر والنحاس والنحاس والرصاص أسهل في اللحام بالغاز من القوس الكهربائي. إذا أخذنا في الاعتبار أيضًا بساطة المعدات ، يصبح من الواضح أن اللحام بالغاز يستخدم على نطاق واسع في بناء الآلات وغيرها من المصانع ، في الزراعة ، أثناء الإصلاح والبناء و أعمال التركيب، أو حتى في مرآب خاص. يستخدم اللحام بالغاز أيضًا: في تصنيع وإصلاح المنتجات من ألواح الصلب - خزانات اللحام للدراجات النارية والسيارات ، والصهاريج الصغيرة ، ولحام الشقوق ، ولحام الرقع ، وما إلى ذلك ، ولحام الحديد الزهر ، والبرونز ، ومنتجات السيليكون ؛ تركيب لحام الأنابيب أثناء أعمال السباكة ؛ لحام منتجات الألمنيوم وسبائكه والنحاس والنحاس الأصفر والرصاص ؛ وصلات اللحام من الأنابيب رقيقة الجدران ؛ تسطيح النحاس الأصفر على أجزاء الصلب والحديد الزهر ؛ لحام الحديد المرن والمرن باستخدام قضبان حشو النحاس والبرونز ، في اللحام بدرجة حرارة منخفضة للحديد الزهر. يعد اللحام بالغاز بديلاً جيدًا لشخص لا يستطيع شراء لحام بقوس الأرجون TIG AC / DC باهظ الثمن ، اقرأ المزيد عنه.

يتطلب اللحام بالغاز: الغازات - الأكسجين والغاز القابل للاحتراق (الأسيتيلين) ؛ سلك حشو للحام والتسطيح ؛ اسطوانة الأكسجين لتخزين الأكسجين. اسطوانات الأسيتيلين أو البروبان ؛ مخفضات الأكسجين والأسيتيلين لتقليل ضغط الأكسجين والأسيتيلين الذي يتم توفيره من الأسطوانات إلى الموقد أو القاطع ؛ شعلة اللحام أو القاطع للتدفئة وقطع المعادن ؛ الخراطيم المطاطيةلتزويد الموقد بالأكسجين والأسيتيلين ؛ ملحقات اللحام والقطع - زجاج مع فلاتر داكنة (زجاج) لحماية العين من الضوء الساطع لهب اللحام ، فرش فولاذية لتنظيف المعدن من التآكل أو الصهور أو مساحيق اللحام ، إذا كانت مطلوبة للحام هذا المعدن.

الأكسجين. الأكسجين عند الضغط الجوي ودرجة الحرارة العادية غاز عديم اللون والرائحة ، أثقل إلى حد ما من الهواء. عند الضغط الجوي ودرجة الحرارة العادية 20 درجة مئوية ، تبلغ كتلة 1 متر مكعب من الأكسجين 1.33 كجم. يحدث احتراق الغازات القابلة للاحتراق وأبخرة السوائل القابلة للاحتراق في الأكسجين النقي بقوة كبيرة وبنسبة عالية ، وتتطور درجة حرارة عالية في منطقة الاحتراق. عندما يتلامس غاز الأكسجين المضغوط مع الزيوت أو الدهون ، يمكن أن تشتعل تلقائيًا ويمكن أن يتسبب ذلك في حدوث انفجار. لذلك ، عند التعامل مع أسطوانات الأكسجين والمعدات (المخفضات ، الشعلات ، القواطع ، الخراطيم) ، يجب توخي الحذر لضمان عدم وجود آثار طفيفة للزيوت أو الدهون عليها. يتم إنتاج ثلاث درجات من الأكسجين التقني للحام والقطع: أعلى درجة ، بدرجة نقاء لا تقل عن 99.5٪ ؛ الصف الأول بدرجة نقاء لا تقل عن 99.2٪ ؛ والصف الثاني بدرجة نقاء لا تقل عن 98.5٪ من حيث الحجم. ما تبقى 0.5-1.5٪ من النيتروجين والأرجون.

اسطوانات الأكسجينوالغازات المضغوطة الأخرى عبارة عن أوعية أسطوانية فولاذية. يتم عمل ثقب بخيط مخروطي في عنق الأسطوانة ، حيث يتم ثمل صمام الإغلاق. يتم طلاء الأسطوانات بألوان شرطية ، اعتمادًا على نوع الغاز. أسطوانات الأكسجين - باللون الأزرق ، الأسيتيلين - باللون الأبيض ، للأرجون النقي - باللون الرمادي مع شريط عرضي أخضر ، من أجل الأرجون التقني- باللون الأسود مع شريط عرضي أزرق ، للهواء وثاني أكسيد الكربون - باللون الأسود ، للهيدروجين - باللون الأخضر الداكن ، للغازات الأخرى القابلة للاحتراق (الميثان ، البروبان) - باللون الأحمر. الجزء الكروي العلوي من الاسطوانة غير مطلي ويتم ختم بيانات جواز السفر للأسطوانة عليها: ماركة الشركة المصنعة ، النوع ، الرقم التسلسلي ، الوزن بالكيلوجرام ، السعة باللتر ، ضغط العمل والاختبار في الأجواء ، تاريخ الصنع والفترة من الاختبار التالي ، العلامة التجارية لقسم مراقبة الجودة للشركة المصنعة. يتم هنا أيضًا إخراج الطوابع أثناء عمليات الفحص والاختبار اللاحقة للأسطوانة ، والتي يتم إجراؤها كل خمس سنوات.

لحساب كمية الأكسجين في الأسطوانة ، تحتاج إلى ضرب سعة الماء للأسطوانة بوحدة dm³ في ضغط الغاز بوحدة kg / cm². على سبيل المثال ، سعة الأسطوانة القياسية 40dm³ ، وضغط الأكسجين 150 kg / cm². كمية الأكسجين في الأسطوانة: 40 × 150 = 6000 دسم³ أو 6 أمتار مكعبة ، على التوالي ، عند الضغط الجوي.

من الممكن استهلاك الأكسجين من الأسطوانة حتى ضغط متبقي من 0.5 - 1 كجم / سم 2. لا يوصى بإخراج الأكسجين تمامًا من الأسطوانة ، حيث يجب أن تتأكد المؤسسة التي تمتلئ بها الأسطوانات من أن الأسطوانة عبارة عن أكسجين.

اسطوانات الاسيتيلين، من أجل ضمان التخزين الآمن للأسيتيلين تحت ضغط مرتفع، مملوءة بكتلة مسامية خاصة ، محضرة من الفحم المنشط ، الخفاف ، التراب الدياتومي والمواد المسامية الأخرى. يتم تشريب الكتلة الموجودة في البالون بالأسيتون ، حيث يذوب الأسيتيلين جيدًا. يتم حقن الأسيتون بحوالي 225-300 جم لكل 1 dm³ من سعة الأسطوانة. نظرًا لوجوده في مسام الكتلة ، يصبح الأسيتيلين المذاب في الأسيتون مقاومًا للانفجار ويمكن تخزينه في أسطوانة تحت ضغط يصل إلى 25 - 30 كجم / سم 2. وفقًا لـ GOST 5457-60 ، يتم ضبط الضغط الطبيعي للأسيتيلين المذاب في الأسيتون على 19 كجم / سم 2 عند 20 درجة مئوية. عندما يتم فتح الصمام ، يتم إطلاق الأسيتيلين من الأسيتون ويخرج كغاز من خلال المخفض إلى خرطوم الموقد. يبقى الأسيتون في مسام الكتلة ويذيب مرة أخرى أجزاء جديدة من الأسيتيلين أثناء الحشوات اللاحقة للبالون بالغاز. في معالجة المعادن باللهب ، يتم ضخ الأسيتيلين في أسطوانات مملوءة بكتلة مسامية والأسيتون يسمى عادة الأسيتيلين المذاب.

إن استخدام الأسيتيلين المذاب في أسطوانات اللحام والقطع بالغاز له عدد من المزايا الهامة مقارنة بالأسيتيلين ، الذي يتم الحصول عليه في مولدات الأسيتيلين المتنقلة (من الكربيد). هذا هو قدر أكبر من الأمان في العمل ، ونقاوة أعلى من الأسيتيلين خالٍ من الرطوبة ، مما يسمح باستخدامه عند العمل في درجات حرارة أقل من الصفر (في الشتاء) ، فضلاً عن ارتفاع ضغط الأسيتيلين أمام الموقد أو القاطع ، والذي يسمح باستخدام معدات ذات ضغط متساوٍ ، بدلاً من الحقن ويوفر ثبات اللحام وتسخين اللهب ، ويزيد من إنتاجية العمالة ؛ وحدة لحام أكثر إحكاما (توجد الآن أسطوانات صغيرة سعة 5 لتر) ؛ سهولة صيانة وحدة اللحام مما يسمح لشخص واحد بالتحكم بها دون مساعد سبق له أن خدم مولد الأسيتيلين.

لتحديد كمية الأسيتيلين في الأسطوانة ، يتم وزن الأخير قبل وبعد التعبئة بالغاز. يعطي الفرق في الأوزان كمية الأسيتيلين في الأسطوانة بالكيلوجرام. وزن أسطوانة الأسيتيلين الفارغة ، والتي تسمى الوزن الفارغ ، هي مجموع الأوزان: غلاف الأسطوانة مع الصمام ، والكتلة المسامية والأسيتون. يتم ختم الوزن الفارغ على الجزء الكروي من الحاوية. تحتوي أسطوانات الأسيتيلين غير الملحومة على نفس أبعاد أسطوانات الأكسجين.

عند أخذ الأسيتيلين من الأسطوانة ، يتم نقل 30-40 جم من الأسيتون لكل 1 متر مكعب من الأسيتيلين مع الغاز. هذا يقلل من قدرة الأسيتيلين للأسطوانة أثناء الحشوات اللاحقة. لتقليل فقد الأسيتون ، يجب عدم أخذ أكثر من 1700 dm³ / h من الأسيتيلين من الأسطوانة ، ويجب تثبيت أسطوانة الأسيتيلين عموديًا أثناء التشغيل. مع ارتفاع استهلاك الأسيتيلين ، يتم توصيل عدة أسطوانات بالبطارية. للسبب نفسه ، من المستحيل أخذ الأسيتيلين من الأسطوانة إلى ضغط متبقي أقل من 0.5 كجم / سم 2 عند درجات حرارة أقل من 0 درجة ، وأقل من 1 كجم / سم 2 عند درجات حرارة تتراوح من 0 إلى 15 درجة مئوية ، وأقل من 2 كجم / سم 2 عند درجات حرارة من 15 إلى 25 درجة مئوية وأقل من 3 كجم / سم 2 عند درجة حرارة من 25 إلى 35 درجة مئوية.

يجب تخزين أسطوانات الأسيتيلين الفارغة بعد استخدام الغاز منها بصمامات مغلقة بإحكام. يعد ذلك ضروريًا حتى عند ارتفاع درجة الحرارة المحيطة ، لا يمكن إطلاق الأسيتيلين في الغرفة من الأسطوانة ، وعندما تنخفض درجة الحرارة ، لا يمكن امتصاص الهواء المحيط في الأسطوانة. والسبب في ذلك هو التغيير في قابلية ذوبان الأسيتيلين المتبقي في الأسطوانة: مع ارتفاع درجة الحرارة ، تقل القابلية للذوبان ويتم إطلاق الأسيتيلين من المحلول ، ومع انخفاض درجة الحرارة ، تزداد قابلية الذوبان وينشأ فراغ في الأسطوانة .

صمامات الاسطوانة.صمامات اسطوانة الأكسجين مصنوعة من النحاس الأصفر. لا ينبغي استخدام الفولاذ لأجزاء الصمام التي تتلامس مع الأكسجين ، لأنه يتآكل بشدة في الأكسجين الرطب المضغوط. في صمام الأكسجين ، بسبب دخول الزيت العرضي أو اشتعال الاحتكاك لحشية الألياف في صندوق التعبئة ، قد تشتعل الأجزاء الفولاذية ، حيث يمكن أن يحترق الفولاذ في نفاثة من الأكسجين المضغوط. لا يحترق النحاس في الأكسجين ، لذا فإن استخدامه في صمامات الأكسجين آمن. الأجزاء الخارجية (العجلات اليدوية ، المقابس ، إلخ) يمكن أن تكون مصنوعة من الفولاذ ، سبائك الألومنيوموالبلاستيك.

صمام الأكسجينيحتوي على سدادة صندوق حشو مع حشية من الألياف ، يستقر عليها المغزل بكتف ، مضغوط بزنبرك ، وعندما يكون الصمام مفتوحًا ، أيضًا بضغط الغاز. ينتقل دوران العجلة اليدوية إلى الصمام من خلال أداة توصيل توضع على السيقان المربعة للمغزل والصمام. لتقليل الاحتكاك ، يتم تشريب وسادة الألياف بالبارافين النقي لمدة 40 دقيقة. عند 70 درجة مئوية ، تليها إزالة البارافين الزائد.

صمامات الأسيتيلينمصنوع من الفولاذ ، ويكون استخدامه في هذه الحالة آمنًا. على العكس من ذلك ، يحظر استخدام النحاس والسبائك المحتوية على أكثر من 70٪ من النحاس في صمامات الأسيتيلين ، حيث يمكن أن يشكل الأسيتيلين مركبًا متفجرًا مع النحاس - نحاس الأسيتيلين. يتم توصيل المخفض بصمام الأسيتيلين بمشبك مزود ببرغي ضغط. يتم تدوير المغزل باستخدام مفتاح ربط ، يتم وضعه على الطرف المربع للمغزل. يحتوي الجزء السفلي من المغزل على إدراج من إبونيت ويعمل كصمام. تستخدم مجموعة من الحلقات الجلدية لإغلاق صندوق التعبئة. يتم إدخال مرشح لباد في ساق الصمام.

مخفض البروبان

مخفض للأكسجين

تمنع التصميمات المختلفة للصمامات ، بالإضافة إلى ألوان الأسطوانات المختلفة ، إمكانية التعبئة الخاطئة لأسطوانة الأكسجين بالأسيتيلين ، والعكس صحيح ؛ وهذا يمثل خطرا كبيرا ، حيث يمكن أن يؤدي إلى انفجار الاسطوانة إذا كانت مملوءة بغاز غير ذلك الذي صنعت له هذه الأسطوانة.

مخفضات الغازات المضغوطة.تعمل المخفضات على تقليل ضغط الغاز القادم من الأسطوانة والحفاظ على هذا الضغط ثابتًا ، بغض النظر عن الانخفاض التدريجي في الضغط في الأسطوانة. في السابق ، في ظل GOST السوفيتي (6268-68) ، تم إنتاج 18 نوعًا من علب التروس ، مصممة لمختلف الضغوط والأداء. مبدأ التشغيل والأجزاء الرئيسية لجميع علب التروس متماثلة تقريبًا. مخفضات الأكسجين والأسيتيلين متطابقة في التصميم وتختلفان فقط فيما يتعلق بالأسطوانة. يتم توصيل مخفض الأكسجين بالأسطوانة بجوز اتحاد ، ومخفض الأسيتيلين بمشبك خاص بمسمار. مخفض الأكسجين مطلي باللون الأزرق والأسيتيلين باللون الأبيض والبروبان باللون الأحمر. يوجد أدناه جدول به المواصفات الفنيةمخفضات.

بعد توصيل المخفض بصمام الأسطوانة ، قم بفك برغي ضبط المخفض تمامًا ، ثم افتح صمام الأسطوانة ، باتباع قراءات مقياس ضغط الضغط العالي. يمكن بعد ذلك ضبط ضغط العمل عن طريق تدوير المسمار اللولبي للمخفض في اتجاه عقارب الساعة ومشاهدة مقياس الضغط المنخفض الثاني. عندما يصل الضغط إلى القيمة المرغوبة (عادة 2-4 كجم للأكسجين) ، يمكنك البدء في ضبط الموقد. أثناء فترات الراحة أثناء التشغيل ، أدر برغي المخفض عكس اتجاه عقارب الساعة وقم بإخراج الغاز من الموقد حتى يصبح ضغط الغاز صفرًا على مقياس الضغط المنخفض. بعد ذلك ، أغلق صمام الأسطوانة.

شعلة اللحام المقطوعة

شعلة اللحام السوفيتية

يجب أن تكون مقاييس ضغط المخفض في حالة جيدة وتوضح ضغط الغاز بشكل صحيح. يجب تسليم علبة التروس المعيبة إلى ورشة الإصلاح. لا تقم بإصلاح المخفض المثبت على الأسطوانة ، فقد يؤدي ذلك إلى وقوع حادث.

مشاعل اللحام.تستخدم شعلة اللحام كأداة رئيسية للحام الغازي اليدوي. داخل الموقد ، يتم خلط الأكسجين والأسيتيلين (أو البروبان والميثان) بكميات مناسبة. تشكيل خليط قابل للاشتعال ، يترك تحت ضغط معين من قناة لسان حال الموقد ويحترق بسرعة معينة ، وأثناء الاحتراق يعطي لهب لحام ثابتًا. يذوب اللهب الخارج من قناة الفوهة للموقد القاعدة والمعدن الحشو في موقع اللحام. يعمل الموقد أيضًا على تنظيم الطاقة الحرارية للهب عن طريق تغيير معدل تدفق الغاز القابل للاشتعال والأكسجين.

من طريقة توفير الغاز القابل للاحتراق ، يتم استخدام نوعين من تصميمات الموقد: حاقن وغير حاقن. حقنةتعمل الشعلات على الأسيتيلين منخفض ومتوسط الضغط. يتم إمداد الغاز إلى جزء الخلط من موقد الحقن عن طريق امتصاصه بنفث من الأكسجين يتدفق بسرعة عالية من فتحة الفوهة ، تسمى الحاقن. تسمى عملية امتصاص الغاز بضغط منخفض بواسطة نفاثة غاز ذات ضغط أعلى بالحقن. للحصول على رسم تخطيطي لوحدة خلط المحارق بالحقن وغير المحقون ، انظر الشكل 38. للتشغيل العادي لموقد الحقن ، يجب أن يكون ضغط الأكسجين الداخل 3-4 كجم / سم 2 ، ويجب أن يكون الأسيتيلين فقط من 00.1 إلى 0.2 كجم / سم 2.

يتم عرض البيانات الفنية لأعلى جودة للشعلات السوفيتية في الجدول ، وأنصحك بالبحث عنها للبيع ، وإن كانت مستعملة ، ولكن بجودة عادية. مع التشغيل طويل الأمد لموقد الحقن والتسخين القوي للقطعة الفموية ، يتدهور تأثير الحقن لنفث الأكسجين وتقل كمية الأسيتيلين التي تدخل الموقد. لهذا السبب ، يتغير تكوين الخليط القابل للاحتراق ويظهر فائض من الأكسجين. علينا قطع اللحام وتبريد لسان حال. هذه الخاصية لشعلات الحقن هي عيبها الكبير ، وللتشغيل طويل الأمد ، أنصحك باستبدالها بموقد بدون حاقن. ولكن يجب أن يؤخذ في الاعتبار أنه لهذا من الضروري تثبيت منظم DKR-1-56 بعد كلا علبتي التروس ، والذي يحافظ تلقائيًا على ضغوط متساوية من الأسيتيلين والأكسجين. لكن دعني أذكرك أن هذا ضروري فقط إذا كنت ستعمل بشكل مستمر لعدة ساعات ، وهو ما يحدث نادرًا جدًا وفي مكان ما في الإنتاج فقط ، أو إذا كنت كسولًا جدًا بحيث لا يمكنك تبريد قطعة الفم الخاصة بموقد الحقن بشكل دوري.

بدون حاقنتختلف الشعلات في وحدة الخلط ، ويدخل الأكسجين والغاز القابل للاشتعال في هذه المواقد من خلال القنوات بنفس الضغط البالغ 0.5 - 1.0 كجم / سم 2 وتخلط ، ثم تشكل لهب لحام عند مخرج فوهة الفوهة. توفر هذه الشعلات تركيبة ثابتة من الخليط القابل للاحتراق حتى في أصعب ظروف العمل ، مع تسخين قوي للطرف. لذلك ، الشعلات عالية الطاقة والشعلات متعددة اللهب تعمل في درجة حرارة عاليةلسان حال ، يفضلون صنعه بدون حقن وإمداد أجهزة لتبريد المعبرة بالماء أو أطراف NAT مع جديلة الأسبستوس المغلفة في غلاف ، مما يحميهم من التسخين بالحرارة من جزء ملحوم سميك (على سبيل المثال ، الحديد الزهر).

لحام الصفائح المعدنية الرقيقة (على سبيل المثال ، لحام خزان الألمنيوم لدراجة نارية) من 0.2 إلى 4 مم ، يتم استخدام مواقد خفيفة الوزن GSM-53 (شعلة لحام صغيرة) أو "Baby" مع مجموعة من النصائح رقم 0 ؛ واحد؛ 2 ؛ 3. الشعلات الصغيرة تزن 360 - 400 جم وهي مصممة للخراطيم التي يبلغ قطرها 6 مم

كما تعلم ، يحتوي الأسيتيلين على أعلى درجة حرارة احتراق (انظر جدول الغازات القابلة للاحتراق) وفي اللحام بالغاز وقطع المعادن ، يمكن أيضًا استخدام الغازات الأخرى القابلة للاحتراق ، مثل الميثان أو البروبان أو غاز المدينة ، ويشير الجدول إلى المعدن الذي يمكن تكون ملحومة أو ملحومة بجنود صلبين باستخدام هذه الغازات. ولكن يجب أن يؤخذ في الاعتبار أنه من أجل التسخين والصهر الفعال للمعدن أثناء اللحام بالغاز ، يجب أن تتجاوز درجة حرارة اللهب ضعف درجة حرارة انصهار المعدن الذي يتم لحامه. لذلك ، يُنصح باستخدام الغازات البديلة للأسيتيلين فقط عند لحام المعادن بنقطة انصهار أقل من الفولاذ ، مثل الألمنيوم وسبائكه ، والنحاس الأصفر ، والرصاص ، وكذلك عند اللحام بالنحاس.

عند قطع المعدن ، فإن الأسيتيلين ليس ضروريًا ، ويمكنك استخدام تلك الغازات القابلة للاحتراق التي ، عند حرقها في خليط مع الأكسجين ، تعطي لهبًا بدرجة حرارة لا تقل عن 1800 درجة مئوية. بالمناسبة ، لزيادة درجة حرارة اللهب ، يمكنك البحث عن موقد GZU 2-62 مع طرف NZP مع حجرة تسخين (انظر الشكل 41) حيث يتم تحديد أقطار قنوات الفوهة والحاقن وغرفة الخلط بحيث يوفر طرف هذا الرقم نفس لهب الطاقة الحرارية ، كما هو الحال مع الأسيتيلين. تزداد درجة حرارة اللهب مع مثل هذا الطرف بمقدار 300 - 360 درجة مئوية ، مقارنة بالشعلات بدون تسخين. يمكن للمشاعل بمثل هذه الأطراف لحام الفولاذ حتى سماكة 5 مم ، في جميع مواضع التماس في الفضاء ، واللحام والحديد الزهر الحراري ، وكل هذا ممكن بدون الأسيتيلين على البروبان العادي أو الميثان أو الغاز الطبيعي.

يُنصح باستخدام البروبان أو الميثان عند لحام الفولاذ سلك لحامتحتوي على كمية متزايدة من السيليكون والمنغنيز ، والتي تستخدم كمزيلات للأكسدة ، وعند لحام الحديد الزهر والمعادن غير الحديدية ، استخدم تدفقات خاصة.

التعامل مع الموقد.يجب أن ينتج عن الشعلة المجمعة والمعدلة بشكل صحيح لهب لحام عادي وثابت. إذا لم يكن الاحتراق متساويًا ، أو انفصل اللهب عن الفوهة ، أو خرج أو أعاد ضربات وانبثاق ، فيجب تعديل إمداد الأكسجين والأسيتيلين بالصمامات (في أغلب الأحيان ، تقليل الإمداد). إذا لم يتم التخلص من المشاكل بعد الضبط ، فقد يكون السبب هو حدوث أعطال في الموقد نفسه ، وهي: تسرب في الوصلات ، أو تلف قناة مخرج قطعة الفم أو الحاقن ، أو التثبيت غير الصحيح لأجزاء الموقد أثناء التجميع ، أو انسداد القنوات ، ارتداء الأجزاء. للتحقق من إمكانية الخدمة ، قم بإزالة خرطوم الأسيتيلين من التركيب واضبط ضغط الأكسجين المناسب باستخدام المخفض (حوالي 3 كجم) ، وافتح أنبوب الأكسجين الموجود على الموقد. مع حاقن عامل ، يجب أن يظهر فراغ في تركيب الأسيتيلين ، والذي يمكن اكتشافه بسهولة عن طريق ربط إصبع بالتركيب الذي يجب شفطه. إذا كان هناك شفط ، إذن موقد الحقنصالح للخدمة.

في حالة عدم وجود شفط، يجب تفكيك الحارق وفك الحاقن قليلاً ، لأن مقدار الشفط يعتمد على المسافة بين نهاية الحاقن والمدخل إلى حجرة الخلط. يجب ألا تفك الحاقن كثيرًا ، لأن هذا سيقلل من الشفط. في حالة عدم وجود شفط ، يجب عليك أيضًا التحقق مما إذا كانت قنوات الفوهة وغرفة الخلط وأنبوب الأسيتيلين مسدودة ، وفي حالة انسدادها ، قم بتنظيف القنوات بسلك نحاسي رفيع ثم تفجيرها.

قبل بدء العملمن الضروري إنشاء ضغط العمل اللازم على مخفضات الأكسجين والغاز القابل للاحتراق (الموصوف أعلاه) ثم فتح صمام الأكسجين قليلاً على الموقد وبالتالي إنشاء فراغ في الحاقن. عندما يبدأ الأكسجين في الخروج من الفوهة ، افتح صمام الغاز للموقد قليلاً ، وبعد بضع ثوانٍ ، أشعل الخليط القابل للاشتعال عند فتحة الفم. بعد ذلك ، يتم ضبط اللهب بحيث يبلغ طول قلب اللسان الأزرق حوالي 8-10 مم (صمام الأكسجين) ويتم ضبط طول اللهب باستخدام كلا الصمامين. يبلغ طول قلب اللهب 8-10 مم ، وهذه قيمة تقريبية وتعتمد على رقم الطرف ويمكنك قراءة المزيد حول هذا في. إذا أطلق الموقد انفجارًا عند اشتعال الخليط ، أو عند فتح صمام الغاز بالكامل ، ولم يظهر أي فائض من الأسيتيلين في اللهب ، فعليك التحقق مما إذا كانت صمولة الوصلة الخاصة بالطرف مشدودة جيدًا ، سواء أكان الأكسجين يكفي الضغط وما إذا كانت هناك أي عوائق (عوائق) أمام تدفق الأسيتيلين إلى الموقد (الالتواء في الخرطوم أو الماء في الخرطوم).

عند انتهاء العملالشعلات ، وكذلك في حالة حدوث فرقعة أو ارتداد عكسي ، يجب دائمًا إغلاق صمام الغاز أولاً ، وبعد ذلك فقط صمام الأكسجين. إذا لم يتم الالتزام بقاعدة إغلاق الصمام هذه ، فقد ينتقل تدفق اللهب العكسي إلى خرطوم الأسيتيلين. في بعض الأحيان ، يبدأ الموقد القابل للخدمة ، بعد عملية طويلة جدًا ، في التصفيق وإعادة الضربات ، ويرجع ذلك إلى التسخين القوي للجزء الفموي. في هذه الحالة ، قم بإطفاء شعلة الموقد عن طريق إغلاق الصمامات بالترتيب أعلاه وتبريد الفوهة في وعاء ماء.

في اللحام بالغاز ، يتم تسخين الوصلة حتى الذوبان بواسطة لهب غاز عالي الحرارة يتم الحصول عليه عن طريق حرق غاز قابل للاشتعال في جو من الأكسجين النقي تجاريًا. يتم ملء الفجوة بين الحواف المراد لحامها بمعدن حشو.

يمكن استخدام الأسيتيلين كغازات قابلة للاحتراق ، غاز طبيعي، الهيدروجين ، الكيروسين ، البنزين ، الغازات البترولية (البروبان - البيوتان) ، إلخ.

تلقى اللحام بالغاز مع لهب أوكسي أسيتيلين أكبر تطبيق ، حيث أن C2H2 له قيمة حرارية عالية ودرجة حرارة اللهب (3200 درجة مئوية).

يتم إنتاج الأسيتيلين في مولدات الغاز عن طريق تفاعل الماء مع كربيد الكالسيوم:

CaC2 + H2O Ca (OH) 2 + C2H2 + Q.

مع تحلل 1 كجم من CaC2 ، يتم الحصول على 250 ... 300 dm3 من C2H2.

الأسيتيلين مادة متفجرة عند الضغط الزائد فوق 0.175 ميجا باسكال. يتم نقله من خلال خراطيم أو في اسطوانات ، حيث يتم إذابته في الأسيتون (في 1 dm3 - 24 dm3 C2H2). الضغط في الاسطوانة 0.6 ... 2.2 ميجا باسكال.

تتميز مولدات الأسيتيلين بطريقة تفاعل كربيد الكالسيوم مع الماء (KV - كربيد إلى ماء ، VK - ماء إلى كربيد ، K - تلامس). يتم إعطاء أكبر ناتج من C2H2 بواسطة مولد KV ، والأصغر - بواسطة K.

لمنع تغلغل شعلة أوكسي أسيتيلين في المولد أثناء تأثير عكسي (عندما يكون معدل التدفق أقل من معدل الاحتراق) ، يتم تثبيت موانع تسرب المياه الآمنة.

يتم توصيل الأكسجين إلى مكان اللحام في أسطوانات فولاذية بضغط 15 ميجا باسكال. أسطوانة بسعة 40 dm3 (لتر) تحتوي على 6 م 3 من الأكسجين. لتقليل ضغط الغاز عند مخرج الأسطوانة والحفاظ على قيمة ثابتة لضغط العمل ، يتم استخدام مخفض الغاز.

يقلل مخفض الأكسجين الضغط من 15 إلى 0.1 ميجا باسكال ، والأسيتيلين من 1.6 إلى 0.02 ميجا باسكال.

تستخدم مشاعل اللحام بالغاز لتشكيل لهب لحام بالغاز. إن موقد الحقن الذي يعمل بضغط متوسط ومنخفض هو الأكثر استخدامًا. الحاقن عبارة عن غلاف به فتحة مخروطية ، عند مخرج الغازات المختلطة في الغرفة. تحتوي الشعلات على أطراف قابلة للتبديل بأقطار مختلفة من الحاقن ومنافذ الفوهة للتحكم في قوة اللهب.

اعتمادًا على نسبة الأسيتيلين والأكسجين ، هناك:

لهب عادي (О2 / С2Н2 = 1 ... 1.2) ؛

لهب مؤكسد (О2 / С2Н2 = 1.4 ... 1.5)

كربنة اللهب (O2 / C2H2< 1).

يمكن التحكم في طبيعة اللهب عن طريق إمداد الغاز. في الغالبية العظمى من الحالات ، يتم استخدام لهب عادي.

يتم استخدام لهب كربنة في حالة تعويض احتراق الكربون (الحديد الزهر والمعادن غير الحديدية).

يتم اختيار سلك الحشو للحام بالغاز اعتمادًا على تركيبة المعدن المراد لحامه. بالنسبة لحام المعادن غير الحديدية وبعض السبائك الخاصة ، يتم استخدام التدفقات: الحمضية (البورق مع حمض البوريك) - لحام النحاس وسبائكه ؛ خالية من الأكسجين - لحام سبائك الألومنيوم.

في اللحام بالغاز ، يتم تسخين قطع العمل بشكل أكثر سلاسة من اللحام بالقوس ، لذلك يتم استخدامها في لحام المعدن الرقيق (0.2.3 مم) ، والمعادن غير الحديدية منخفضة الانصهار والسبائك التي تتطلب تسخينًا وتبريدًا تدريجيًا (فولاذ الأدوات ، المصبوب الحديد والنحاس) ، لأعمال اللحام والسطوح ولحام عيوب الحديد والمسبوكات البرونزية.

قطع المعادن - وقود أوكسي ، تدفق الأكسجين ، قوس هوائي ، قوس بلازما.

يتكون قطع الوقود المؤكسد من حرق المعدن في نفاثة الأكسجين وإزالة الأكاسيد السائلة التي تشكلها هذه الطائرة. يترافق احتراق الحديد في الأكسجين مع إطلاق كمية كبيرة من الحرارة.

لبدء الاحتراق ، يتم تسخين المعدن إلى درجة حرارة الاشتعال (للصلب 1000 ... 1200 درجة مئوية) بلهب أوكسي أسيتيلين ، ثم يتم توفير نفث من الأكسجين المقطوع ، ويبدأ المعدن المسخن في الاحتراق.

تعمل الحرارة المنبعثة في هذه الحالة ، جنبًا إلى جنب مع لهب أوكسي أسيتيلين ، على تسخين المعدن 3 على كامل سماكته. يتم تفجير الأكاسيد 5 المتكونة في منطقة القطع 4 بواسطة نفاثة من قطع الأكسجين. لضمان عملية القطع العادية ، يجب أن يستوفي المعدن المتطلبات الأساسية التالية:

1) يجب أن تكون درجة انصهار المعدن أعلى من درجة حرارة احتراقه في الأكسجين ؛

2) يجب أن تكون درجة انصهار أكاسيد الفلزات أقل من نقطة انصهارها ؛

3) يجب ألا تكون الموصلية الحرارية للمعدن عالية جدًا.

يتم استيفاء هذه المتطلبات بشكل أساسي عن طريق انخفاض الكربون و سبائك الصلب منخفضة. لقطع الفولاذ عالي الكربون وسبائك الحديد الزهر والألمنيوم والنحاس والنيكل ، إلخ. يتم استخدام قطع أوكسي الوقود.

قطع الأكسجين التقليدية تقطع المعدن بسمك 5 ... 300 مم ، أكثر من 300 مم مقطوعة بقطع خاصة. يستخدم على نطاق واسع في إنتاج المسابك لفصل أنظمة البوابات ، الخلجان ، نتوءات ، قطع السبائك الكبيرة ، في علم المعادن لحرق الثقوب في فرن الموقد المفتوح ، الثقوب في كوب من مغارف الصب (رمح الأكسجين).

في قطع تدفق الأكسجين ، يتم تغذية تدفق المسحوق القائم على الحديد (قطر الحبيبة 0.13 ... 0.22 مم) في منطقة القطع مع قطع الأكسجين. يؤدي Flux الوظائف التالية:

1) يزيد من درجة الحرارة بسبب الاحتراق في طائرة الأكسجين ؛

2) يزيل ميكانيكيا أكاسيد المقاومة للحرارة ؛

3) يخفض درجة انصهار الأكاسيد.

يتم قطع القوس الهوائي بواسطة قوس به قطب من الجرافيت غير قابل للاستهلاك ، ويتم تفجير المعدن بواسطة تيار من الهواء المضغوط.

يتم إجراء قطع قوس البلازما بواسطة قوس بلازما أو نفاث بلازما باستخدام شعلة بلازما.