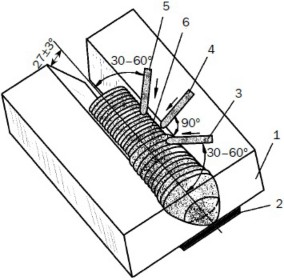

لحام طبقات متعددة. تكنولوجيا التنفيذ: التماس الملحوم

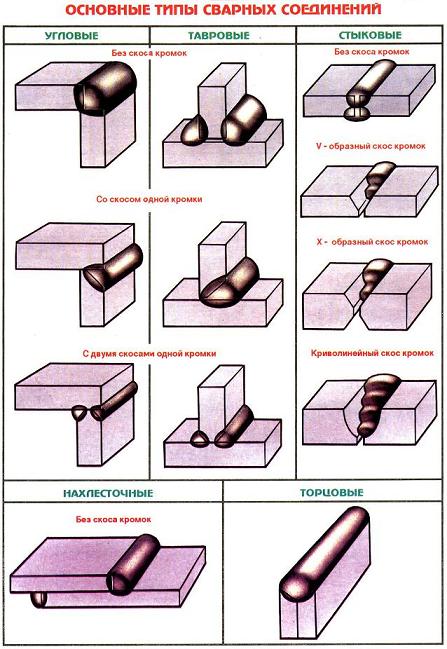

أكثر أنواع وصلات اللحام شيوعًا هي تراكب ، زاوية ، نقطة الإنطلاق ، تداخل ، مشقوق ، نهاية ، مع تراكبات. اللحامات التناكبية هي الأكثر شيوعًا ، وتستخدم في الهياكل المصنوعة من صفيحة معدنية. يمر التماس عبر لوحين أو منتجين معدنيين على نفس المستوى. يعتبر هذا الاتصال هو الأفضل ، منذ أن تم تطبيقه بعقب اللحاميتم استخدام حجم أصغر من المعدن المترسب وتركيز أقل للحرارة ، كما أن هناك تشوهات أقل في مفصل التراكب. يتم استخدامه لأجزاء اللحام بزاوية صحيحة أو بزاوية أخرى مجمعة. تستخدم عادة في صناعة المنتجات المستطيلة. إذا كانت نهاية أحد العناصر متاخمة لسطح عنصر آخر ، في كثير من الأحيان بزاوية قائمة ، فإن هذا الاتصال يسمى نقطة الإنطلاق.

وفقًا للموضع المكاني ، تكون اللحامات رأسية وأفقية وسفلية وعلوية.

الموضع السفلي هو الأمثل - لا يتدفق المعدن من حوض اللحام ، ويمر معدن القطب بسرعة وسهولة في منطقة اللحام ، وفي هذا الموضع يكون من الأنسب مراقبة حوض اللحام. يتم لحام بعض المعادن غير الحديدية ذات الموصلية الحرارية العالية فقط في الموضع السفلي (على سبيل المثال ، النحاس) - في حالات أخرى المواقف المكانيةيتدفق المعدن بسهولة من حوض اللحام. غالبًا ما تكون زاوية ميل القطب 10-20 درجة.

عند تطبيق خط التماس في المستوى الأفقي ، يجب أن يؤخذ في الاعتبار أن المعدن يمكن أن يتدفق إلى أسفل. لذلك ، يتم لحام التماس بدون اهتزازات عرضية بواسطة القطب ، ويتم تطبيق حبات ضيقة ، ولا يزيد عرض الخرزات عن قطري قطب كهربائي. يتكون شطبة الحافة العلوية ، ويشتعل القوس في الجزء السفلي ، ويذهب إلى الشحوب ، ثم إلى الحافة العلوية. وفقًا لسمك معدن اللحام ، يتم تحديد قوة تيار اللحام. زاوية ميل القطب 80-90 درجة ، لضمان أقصى عمق لاختراق المعدن. يتم تحقيق الشكل المطلوب للدرزة (التعزيز والعرض) عن طريق اختيار سرعة لحام معينة وتحريك القطب على طول اتجاه اللحام (للأمام والخلف قليلاً أو بشكل حلزوني).

مع سوء التصنيع التماس العمودييتدفق المعدن أيضًا بسرعة إلى أسفل. لتجنب ذلك ، يتم استخدام قوس قصير جدًا ، مما يؤدي إلى ظهور عامل جذب بين القطب والمعدن الأساسي ، مما يمنع المعدن من التصريف. عند تطبيق خط التماس من أسفل إلى أعلى ، يكون القوس متحمسًا في الجزء السفلي جدًا من الألواح المراد لحامها ، ويقوم القطب بعمل حركات تذبذبية من جانب إلى آخر وبصنبور لأعلى. الأجزاء ملحومة من الأسفل إلى الأعلى معدن رقيقأو لحام متعدد الطبقات.

يعد خط التماس السقف هو الأكثر صعوبة في الأداء - حيث تمنع كتلة المعدن من القطب الكهربائي من ملء المفصل (قانون الجذب) ، بالإضافة إلى تقطر المعدن الأساسي المنصهر. يتم استخدام أقطاب كهربائية بقطر لا يزيد عن 4 مم ، ويتم تقليل قوة تيار اللحام. القوس قصير قدر الإمكان.

للتنفيذ اللحامبادئ ذي بدء ، حدد وضع اللحام الذي يضمن الجودة الجيدة وصلة ملحومةالمقاسات الثابتة والشكل بالحد الادنى لمصاريف الخامات والطاقه الكهربائيه والعمل.

وضع اللحام عبارة عن مجموعة من المعلمات التي تحدد عملية اللحام: نوع التيار ، وقطر القطب ، والجهد وقيمة تيار اللحام ، وسرعة حركة القطب على طول خط اللحام ، إلخ.

المعلمات الرئيسية لوضع اللحام بالقوس اليدوي هي قطر القطب الكهربائي وتيار اللحام. يتم تحديد المعلمات المتبقية اعتمادًا على العلامة التجارية للإلكترود ، وموضع اللحام الملحوم في الفضاء ، ونوع المعدات ، وما إلى ذلك.

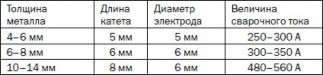

يتم تحديد قطر القطب وفقًا لسمك الحواف المراد لحامها ونوع الوصلة الملحومة وحجم التماس. بالنسبة المفاصل بعقباعتمد توصيات عملية بشأن اختيار قطر القطب اعتمادًا على سمك الحواف المراد لحامها.

عند أداء الزاوية و المفاصل المحملةتأخذ في الاعتبار حجم الساق من التماس. مع ساق من التماس 3-5 مم ، يتم إجراء اللحام باستخدام قطب كهربائي بقطر 3-4 مم ، مع ساق من 6-8 مم ، يتم استخدام أقطاب كهربائية بقطر 4-5 مم. في اللحام متعدد التمريرات للوصلات التناكبية ، يتم تنفيذ التمرير الأول بقطب لا يزيد قطره عن 4 مم. هذا ضروري للاختراق الجيد لجذر التماس في عمق الأخدود.

وفقًا لقطر القطب المختار ، يتم تحديد قيمة تيار اللحام. عادة ، لكل علامة تجارية من الأقطاب الكهربائية ، يشار إلى القيمة الحالية على ملصق الشركة المصنعة ، ولكن يمكن أيضًا تحديدها باستخدام الصيغ التالية:

1 \ u003d (40-50) د ، مع د = 4-6 مم ؛

1 \ u003d (20 + 6 د) د ، مع د أقل من 4 مم وأكثر من 6 مم ، حيث 1 هي قيمة تيار اللحام ، أ ؛ د - قطر القطب ، مم.

يتم تصحيح القيمة التي تم الحصول عليها لتيار اللحام ، مع مراعاة سمك المعدن وموضع اللحام. عندما يكون سمك الحافة أقل من (1.3-1.6) ، يتم تقليل القيمة المحسوبة لتيار اللحام بنسبة 10-15٪ ، عندما تكون سماكة الحافة أكثر من ثلاثة أقطار قطب ، تزداد بنسبة 10-15٪. Svirku الرأسي و طبقات السقفنفذ تيار اللحامبنسبة 10-15٪ مخفضة مقابل المحتسب.

يتم تحفيز قوس اللحام في خطوتين. يمكنك لمس قطعة الشغل المراد لحامها بنهاية القطب (الشكل 34 ،<з) и затем отвести электрод от поверхности изделия ка 3-4 мм, поддерживая горение образовавшейся дуги. Можно также быстрым боковым движением коснуться свариваемого изделия и затем отвести электрод от поверхности изделия на такое же расстояние (по методу зажигания спички) (рис. 34,6). Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приваривается к изделию, т. е. «примерзает». Отрывахь «примерзший» электрод следует резким поворачиванием его вправо и влево.

في حالات فصل قوس اللحام ، تتم إعادة اشتعاله وفقًا للشكل. 35.

يؤثر طول القوس بشكل كبير على جودة اللحام. القوس القصير يحترق بثبات وهدوء. إنه يوفر لحامًا عالي الجودة ، حيث يمر المعدن المنصهر للقطب بسرعة عبر فجوة القوس ويكون أقل عرضة للأكسدة والنترة. لكن القوس القصير جدًا يتسبب في "تجميد" القطب ، وانقطاع القوس ، وتعطل عملية اللحام. قوس طويل يحترق بشكل غير مستقر مع صفير مميز. عمق الاختراق غير كافٍ ، والمعدن المنصهر للقطب الكهربي يتناثر ويتأكسد وينترد. اللحام عديم الشكل ، ويحتوي معدن اللحام على كمية كبيرة من الأكاسيد. بالنسبة للأقطاب الكهربائية ذات الطلاء السميك ، يشار إلى طول القوس في جوازات السفر.

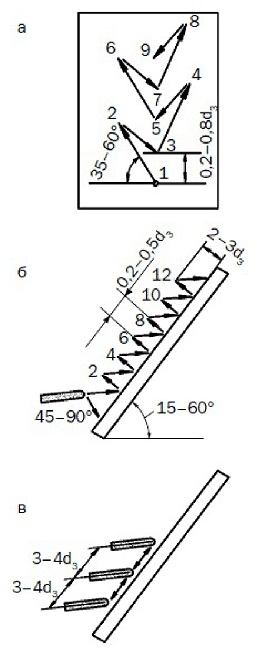

أثناء عملية اللحام ، يتم نقل الحركات إلى القطب "، كما هو موضح في الشكل. 36: 1 - في اتجاه محور القطب

في منطقة القوس يجب أن تتطابق سرعة الحركة مع معدل انصهار القطب من أجل الحفاظ على طول قوس ثابت ؛ 2 - على طول خط اللحام. يجب ألا تكون سرعة الحركة عالية ، لأن معدن القطب ليس لديه الوقت للاندماج مع المعدن الأساسي ويتم الحصول على نقص في الانصهار. عند سرعة الحركة المنخفضة ، من الممكن حدوث ارتفاع في درجة حرارة المعدن وحرقه ، ويكون التماس عريضًا وسميكًا وأداء اللحام منخفضًا. تُستخدم الحركات التذبذبية المستعرضة للحصول على أسطوانة موسعة (الشكل 36.3). تعمل الحركات العرضية على إبطاء تبريد المعدن المترسب ، وتسهيل إطلاق الغازات والخبث والمساهمة في أفضل اندماج للقاعدة ومعدن القطب وإنتاج لحام عالي الجودة. يجب أن تكون الحفرة المتكونة في نهاية سطح الخرزة ملحومة بعناية.

أرز. 37. الحركات التذبذبية لنهاية القطب عبر خط التماس: 1 ، 2 ، 3 - للتدفئة المنتظمة لحوض اللحام ؛ 4 - لتحسين تسخين جذر اللحام ؛ 5 ، 6 - لتسخين الحواف المحسن

تعتمد تقنية التنفيذ على نوع التماس وموضعه المكاني.

اللحامات السفلية هي الأكثر ملاءمة للتنفيذ ، حيث يتدفق المعدن المنصهر للقطب إلى الحفرة تحت تأثير الجاذبية ولا يتدفق من حوض اللحام ، وتخرج الغازات والخبث إلى السطح المعدني. لذلك ، كلما أمكن ، قم بلحام الموضع السفلي. يتم لحام اللحامات التناكبية (الشكل 38) بدون حواف مشطوفة على طول خط التماس مع توسيع طفيف. مطلوب اختراق جيد للحواف الملحومة. التماس مصنوع من التعزيز (يصل حد التماس إلى 2 مم). بعد فحص التماس على جانب واحد ، يتم قلب المنتج وتنظيفه جيدًا من اللطخات والخبث ، يتم لحام التماس على الجانب الآخر. يتم لحام اللحامات التناكبية بأخدود على شكل حرف V بسماكة حافة تصل إلى 8 مم في طبقة واحدة وبسمك أكبر - في طبقتين أو أكثر.

الطبقة الأولى ملحومة بارتفاع 3-5 مم بقطب كهربائي يبلغ قطره 3-4 مم. تصنع الطبقات اللاحقة بقطب كهربائي بقطر 4-5 مم. قبل تسطيح الطبقة التالية ، من الضروري تنظيف أخدود التماس بعناية من الخبث والبقع المعدنية بفرشاة معدنية. بعد ملء أخدود التماس بالكامل ، يتم قلب المنتج واختيار أخدود صغير عند جذر التماس ، ثم يتم لحامه بعناية. إذا كان من المستحيل لحام التماس على الجانب الخلفي ، فيجب أن تكون الطبقة الأولى ملحومة بعناية.

يتم إجراء اللحامات التناكبية ذات الأخدود X بشكل مشابه للدرزات متعددة الطبقات على جانبي الأخدود.

من الأفضل عمل لحامات الشرائح (الشكل 39) في الموضع السفلي في وضع "القارب". إذا تعذر تثبيت المنتج بهذه الطريقة ، فيجب توخي الحذر بشكل خاص لضمان الاختراق الجيد لجذر التماس والحواف المراد لحامها. يجب أن يبدأ اللحام من سطح الحافة السفلية ثم يمر عبر الأخدود إلى الحافة الرأسية. عند تطبيق خياطة متعددة الطبقات ، يتم تنفيذ البكرة الأولى بخياطة خيط مع قطب كهربائي بقطر 3-4 مم. في هذه الحالة ، من الضروري ضمان الاختراق الجيد لجذر التماس. ثم ، بعد تجريد القطع ، يتم ترسيب الطبقات اللاحقة.

يتم اللحام بأقصر قوس ممكن. يوصى باستخدام أقطاب كهربائية بقطر 4-5 مم بتيار لحام منخفض قليلاً (150-170 أ).

يتم إجراء اللحامات الأفقية عند قطع الحواف (الشكل 41) مع شطبة في الورقة العلوية. يتم تحفيز القوس على الحافة السفلية ثم يتم نقله إلى السطح المائل والعودة. يتم إجراء اللحام بقطب كهربائي بقطر 4-5 مم. من السهل عمل مفاصل اللفة الأفقية لأن الحافة السفلية تشكل حافة تحمل قطرات المعدن المنصهر.

يعتمد اختيار طريقة وإجراءات عمل اللحامات بشكل أساسي على سمك المعدن وطول اللحام. عند لحام صفائح الفولاذ الرقيقة ، من الضروري الالتزام الصارم بتقنية عمل اللحامات. من الخطر بشكل خاص الحروق واختراق المعدن.

يجب أن يتم لحام الفولاذ بسمك 0.5-1.0 مم مع اختراق من خلال الصفيحة العلوية أو اللحام التناكبي مع وضع بين الحواف الملحومة للشريط الفولاذي. في الحالة الثانية ، يجب أن يحدث ذوبان الحواف بفعل غير مباشر للقوس. يتم تشغيل القوس من المحولات PS-100-1 أو جهاز التيار المتردد TC-120 ، حيث تتميز بزيادة جهد الدائرة المفتوحة وقيم منخفضة نسبيًا لتيار اللحام. يوصى باستخدام أوضاع اللحام التالية:

سمك المعدن ، مم 0.5 1.0 1.5 2.0 2.5

قطر القطب ، مم 1.0 1.8-2.0 2.0 2.5 3.0

تيار اللحام A 10-20 25-35 40-50 50-70 60-90

يتم استخدام الأقطاب الكهربائية المطلية من درجات MT أو OMA-2. يتم إجراء اللحام على بطانات نحاسية ضخمة لإزالة الحرارة. تحمي طريقة إزالة الحرارة هذه المعدن من الاحتراق وتساهم في تكوين خط اللحام بشكل جيد. يمكن لحام الصفائح الفولاذية بتشفيه الحافة. يتم اللحام بتيار مباشر بقطب كهربائي غير قابل للاستهلاك (كربون أو جرافيت) بقطر 6-10 مم بقيمة 120-160 أ.

يتم لحام المعدن السميك في عدة تمريرات. يمكن تعبئة الحز في طبقات أو بكرات (الشكل 43). بسماكة معدنية 15-20 مم ، يتم إجراء اللحام في أقسام باستخدام طريقة الطبقة المزدوجة. يتم تقسيم اللحام إلى أقسام بطول 250-300 مم ويتم لحام كل قسم بطبقة مزدوجة. يتم فرض الطبقة الثانية بعد إزالة الخبث على طول الطبقة الأولى غير المبردة. بسماكة معدنية 20-25 مم أو أكثر ، يتم استخدام اللحام المتتالي أو اللحام المنزلق. طريقة التعاقب هي على النحو التالي. يتم تقسيم خط اللحام بالكامل إلى أقسام ويتم إجراء اللحام بشكل مستمر. بعد الانتهاء من لحام الطبقة في القسم الأول ، يستمر تنفيذ الطبقة التالية من القسم الثاني على طول الطبقة السابقة غير المبردة. اللحام المنزلق (الشكل 43) هو نوع من اللحام المتتالي وعادة ما يتم إجراؤه بواسطة اثنين من عمال اللحام في نفس الوقت. يتم اللحام بشريحة من منتصف التماس إلى الحواف. توفر طرق اللحام هذه توزيعًا أكثر اتساقًا لدرجة الحرارة وتقليلًا كبيرًا في التشوهات.

أرز. 43. مخططات اللحام: o - لكل تمريرة. ب - من المنتصف إلى الحواف ؛ ج - في الاتجاه المعاكس ؛ ز - الكتل د - تتالي. الشريحة الإلكترونية أ - اتجاه ملء القطع ؛ / -5 - تسلسل اللحام في كل طبقة

تعتمد طرق عمل اللحامات على طولها على طولها. تقليديا ، من المعتاد التمييز بين اللحامات القصيرة التي يصل طولها إلى 250 مم ، والدرزات المتوسطة بطول 250-1000 مم والدرزات الطويلة التي يزيد طولها عن 1000 مم. اللحامات القصيرة ملحومة بالتمرير ، اللحامات ذات الطول المتوسط ملحومة إما من المنتصف إلى الحواف ، أو بطريقة الخطوة العكسية المزعومة. تتكون هذه الطريقة من حقيقة أن التماس بأكمله مقسم إلى أقسام ويتم لحام المقطع في الاتجاه المعاكس للاتجاه العام للحام التماس. نهاية كل قسم تتزامن مع بداية المقطع السابق. يتم تحديد طول المقطع في حدود 100-300 مم ، اعتمادًا على سمك المعدن وصلابة الهيكل المراد لحامه. اللحامات الطويلة ملحومة بطريقة الخطوة العكسية.

يتميز اللحام في درجات حرارة منخفضة بالسمات الرئيسية التالية. يغير الفولاذ خواصه الميكانيكية: تقل قوة الصدمة وتقل زاوية الانحناء ، وتتدهور خصائص البلاستيك ويزداد الهشاشة إلى حد ما ، ومن ثم يظهر ميل للتشقق. هذا ملحوظ بشكل خاص في الفولاذ الذي يحتوي على أكثر من 0.3٪ كربون ، وكذلك في سبائك الفولاذ المعرضة للتصلب. لحام المعادن

يبرد الحمام بشكل أسرع ، وهذا يؤدي إلى زيادة محتوى الغازات وشوائب الخبث ، ونتيجة لذلك ، إلى انخفاض في الخواص الميكانيكية لمعدن اللحام. في هذا الصدد ، تم وضع القيود التالية للحام في درجات حرارة منخفضة. لا يُسمح بلحام المعدن بسمك يزيد عن 40 مم عند درجة حرارة 0 درجة مئوية فقط مع التسخين. يعد التسخين ضروريًا للفولاذ الذي يبلغ سمكه 30-40 مم عند درجات حرارة أقل من -10 درجة مئوية ، وللفولاذ بسماكة 16-30 مم - عند درجات حرارة أقل من -20 درجة مئوية وللفولاذ الأقل سمكًا من 16 مم - عند درجات حرارة أقل من -30 درجة مئوية.

تستخدم الشعلات وأفران الحث وأجهزة التسخين الأخرى لتسخين المعدن. يتم إجراء اللحام باستخدام أقطاب كهربائية من الأنواع E42A و E46A و E50A ، مما يوفر ليونة عالية وصلابة لمعدن اللحام. القيمة الحالية أعلى من المعتاد بنسبة 15-20٪.

تقنية لحام القوس

طرق عمل وصلات اللحام بعقب ، وصلة الإنطلاق ، الزاوية واللف

تتضمن تقنية اللحام بالقوس الكهربائي طرقًا مختلفة لعمل وصلات تناكبية ونقطة الإنطلاق والزاوية واللف.

يمكن لحام الوصلات من جانب واحد أو كلا الجانبين فقط. تستخدم البطانات المتبقية أو القابلة للإزالة لمنع الحروق. المادة الأولى هي شرائح فولاذية بسمك 2-4 مم وعرض 30-40 مم.

مم ، للأخير - النحاس أو الجرافيت أو السيراميك ، لأنها لا تذوب أثناء اللحام (يتم تبريدها أيضًا بالماء).

يسمح اللحام على الوسادات للعمل دون خوف من الحروق والترهلات ، مما يجعل من الممكن زيادة تيار اللحام بنسبة 20-30٪ ولا يتطلب اللحام الخلفي للحام الجذر.

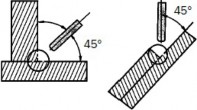

عند مفاصل اللحام (الشكل 66 ، 67) ، يتم عمل طبقتين أو أكثر ، والتي يتم تحديدها بواسطة عوامل مثل سماكة الألواح (3-26 مم) ، وقطر القطب ، ووجود أو عدم القطع حواف.

أرز. 66. تقنية لحام مفصل تناكبي بدون قطع حواف بموضع مختلف للقطب الكهربي: أ - عمودي ؛ ب - زاوية الظهر ؛ في - زاوية إلى الأمام

أرز. 67. تقنية اللحام التناكبي مع قطع الحواف: 1 - لوح ؛ 2 - البطانة 3 - قطب كهربائي يقع بزاوية أمامية ؛ 4 - قطب كهربائي عمودي ؛ 5 - قطب كهربائي يقع بزاوية للخلف ؛ 6 - خط التماس الجذر

الأكثر ملاءمة في التنفيذ و

لذلك ، تكون اللحامات السفلية أكثر تفضيلًا ، نظرًا للجاذبية ، يتدفق المعدن المنصهر للقطب إلى الحفرة ويحتفظ به داخل حوض اللحام ، وترتفع الغازات والخبث إلى السطح.

يتم إنتاج اللحامات التناكبية بدون حواف مشطوفة عن طريق لحام حبة على طول خط اللحام ، بينما يوجد توسيع طفيف لضمان تغلغل كافٍ للحواف. يوفر التماس تقوية تصل إلى 2 مم. بعد غليان التماس على جانب واحد ، يتم قلب المنتج ، وإزالة الخبث واللطخات ، ثم يتم عمل التماس على الجانب الخلفي.

يتم لحام اللحامات التناكبية ذات الأخدود على شكل V في طبقة واحدة إذا كان سمك المعدن أقل من 8 مم ، ومع زيادة سماكة الألواح المراد لحامها ، يتم تطبيق طبقتين أو أكثر. الطبقة الأولى بارتفاع 3-5 مم مصنوعة من قطب كهربائي بقطر 3-4 مم ؛ بالنسبة للطبقات المتبقية ، يتم زيادة قطرها إلى 4-5 مم. قبل اللحام على الطبقة التالية السابقة

يجب تنظيف الخبث وقطرات المعدن المجمدة. من السهل القيام بذلك باستخدام فرشاة معدنية.

عندما يتم ملء الأخدود بالكامل ، يتم قلب المنتج ، ويتم تحديد أخدود ضحل (بعرض 8-10 مم وعمق 3-4 مم) (على سبيل المثال ، بإزميل هوائي) في خط التماس الجذر ويتم لحامه بعناية في مسار واحد ، مما يعطي التماس تقوية طفيفة. إذا لم يكن من الممكن تغيير موضع المنتج ، فمن الضروري إجراء خياطة الجذر بعناية. اللحام بعقب اللحام مع X-groove يشبه التراكب

طبقات متعددة الطبقات على جانبي الأخدود.

يتم عرض الأنماط التقريبية للحام القوسي اليدوي للحامات التناكبية ذات حواف القطع المختلفة في الجدول. 19.

الجدول 19

قطع الحافة

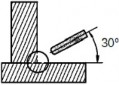

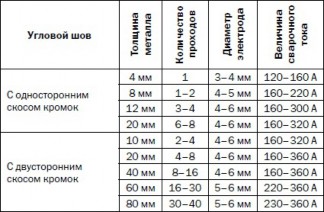

عند اللحام بالزاوية ، وصلات الإنطلاق واللف (الشكل 68) ، يتم تطبيق اللحامات فيليه.

ب

أرز. 68. تقنية عمل مفاصل زاوية ، نقطة الإنطلاق واللف: أ - ج

متماثل "قارب" ؛ ب - في "قارب" غير متماثل ؛ ج - قطب مائل. د - مع ذوبان الحافة

نظرًا لأن المعدن المنصهر يتدفق إلى المستوى الأفقي أثناء اللحامات الحادة ، فمن المستحسن إجراؤها في الموضع السفلي "في القارب" ، عند اختيار الوضع الذي يمكنك استخدام الجدول منه. عشرين.

الجدول 20. طرق اللحام ل

تطبيق فيليه SEAM "في القارب"

لكن هذا ليس ممكنًا دائمًا

إصلاح الجزء في الموضع الصحيح. لهذا السبب ، يتم إجراء اللحام

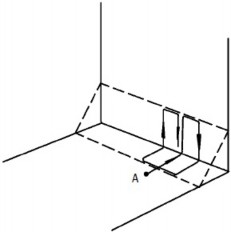

يميل قطب كهربائي. ومع ذلك ، إذا احتل المستوى السفلي من اللحام المقطوع موضعًا أفقيًا ، في هذه الحالة ، لا يتم استبعاد عدم تغلغل جذر اللحام أو أي من الحواف. يحدث نفس الخلل على السطح السفلي إذا كان القوس متحمسًا وبدأ العمل على مستوى عمودي. لمنع ذلك ، عند لحام لحام شرائح ، من الضروري بدء قوس على الحافة السفلية عند النقطة A ، وبعد تجاوز الأخدود ، انتقل إلى الحافة الرأسية ، مما يجعل حركات القطب كما هو موضح في الشكل. 69.

أرز. 69. حركة القطب أثناء اللحام

لحام شرائح

يمكن أن تكون لحامات فيليه طبقة واحدة إذا كان طول الساق لا يتجاوز 8 مم ، ومتعددة الطبقات إذا كان طولها أكثر من 8 مم. في الحالة الثانية ، يتم تنفيذ الأسطوانة الخيطية الضيقة أولاً باستخدام قطب كهربائي بقطر 3-4 مم ، مما يؤدي إلى تحقيق الاختراق الأمثل للجذر.

عند تحديد عدد الممرات في عملية اللحام ، يتم إرشادهم بحجم مساحة المقطع العرضي لمعدن اللحام المملوء في مسار واحد. يجب أن تكون هذه القيمة 30-40 ملم 2 أودعت في مسار واحد.

عند اختيار طريقة اللحام القوسي اليدوي لحامات الشرائح ، فإنها تنطلق من وجود حواف ذات جانب واحد أو جانبين أو من عدم وجودها (الجدولان 21 و 22).

الجدول 21. أوضاع ARC اليدوية

لحم فيليه مع لحمة

الجدول 22. أوضاع ARC اليدوية

لحام مع تطبيق لحوم فيليه بدون حواف

لحام التماس العمودي

مهمة صعبة ، لأنه تحت تأثير الجاذبية ، يحاول المعدن المنصهر مغادرة حوض اللحام. يجب أن تكون كمية التيار التي يتم الحفاظ عليها عند إجراء مثل هذه اللحامات أقل بنسبة 1015٪ مما كانت عليه عند لحام اللحامات السفلية. بالإضافة إلى ذلك ، يجب أن يكون القوس قصيرًا. يمكن أن تكون خرز اللحام إما ضيقة أو واسعة. تظهر حركات القطب في هذه الحالة بوضوح في الشكل. 70 و 71.

أرز. الشكل 70. مسار حركة قطب مائل أثناء تسطيح حبات ضيقة (الأرقام تشير إلى تسلسل الحركات): أ - بزاوية حادة ؛ ب - سلم (مع اقتراب وإزالة القطب من سطح المعدن) ؛ ج - مع الحركة التدريجية العكسية للقطب ، أولاً بمقدار 3-4 من قطره لأعلى وعلى طول السطح المعدني ، ثم العودة إلى حوض اللحام

أرز. 71. مسار حركة القطب أثناء تسطيح حبات واسعة: أ - مستطيل. ب - منحني

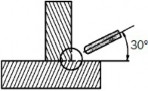

يتم تطبيق اللحامات العمودية بطريقتين:

- من الأسفل إلى الأعلى (في الارتفاع) (الشكل 72). في هذه الحالة ، يكون القوس متحمسًا عند النقطة السفلية من الاتصال ، وعندما يتم تشكيل حوض اللحام ، يتم تحريكه لأعلى قليلاً ثم إلى الجانب.

أرز. 72. التقنية

التماس الرأسي من الأسفل إلى الأعلى: أ - إثارة القوس ؛ ب - حدوث تجمع اللحام. ج- حركة القطب في صعود

يجب أن يسترشد القوس بالمعادن الأساسية. بفضل هذه التقنية ، فإن المعدن المنصهر ، عندما يتم سحب القطب الكهربي ، لديه وقت لتصلب وتشكيل نوع من الرف (المنصة) ، والتي ، عندما يتحرك القطب لأعلى ، ستصبح دعامة للقطرات اللاحقة من المعدن المنصهر ولن تكون كذلك. السماح لهم بالتدفق. الزاوية الموصى بها لإمالة القطب الكهربي لأعلى هي 20-25 درجة ؛

تعتمد طريقة عمل اللحامات على طولها وسماكة المعدن الذي يتم لحامه. تقليديا ، تعتبر اللحامات التي يصل طولها إلى 250 ملم قصيرة وطولها 250-1000 ملم - متوسط وطولها أكثر من 1000 ملم.

عادة ما يتم لحام اللحامات القصيرة في التمرير. اللحامات متوسطة الطول ملحومة إما في ممر من المنتصف إلى الحواف ، أو إلى الوراء تدريجيًا(رسم بياني 1). يتم أيضًا لحام اللحامات الطويلة بطريقة عكسية أو في أقسام عشوائية.

الصورة 2

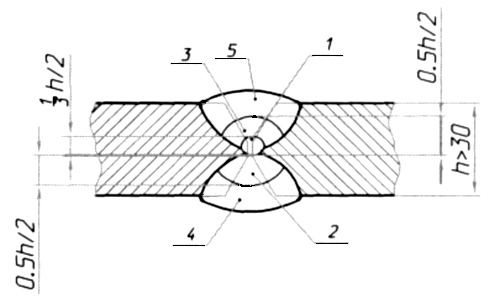

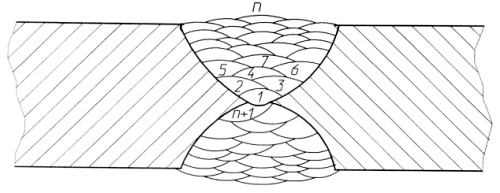

عند لحام المعدن السميك ، يتم إجراء التماس في عدة تمريرات. في هذه الحالة ، يمكن ملء الأخدود في طبقات (الشكل 3 ، أ) أو بكرات (الشكل 3 ، ب). عند ملء الأخدود في طبقات ، يتم تنفيذ كل طبقة من طبقات التماس في مسار واحد. عند ملء الأخدود بالخرز في الأجزاء الوسطى والعليا من الأخدود ، يتم عمل كل طبقة من التماس في تمريرين أو أكثر ، عن طريق وضع خرز منفصل. من وجهة نظر تقليل التشوهات خارج المستوى ، فإن الطريقة الأولى هي الأفضل على الثانية. ومع ذلك ، عند اللحام بعقب اللحام ، ليس من الملائم دائمًا عمل خرزات عريضة جدًا في الأجزاء العلوية والمتوسطة من الأخدود. لذلك ، في الممارسة العملية ، يتم استخدام الطريقة الأولى في كثير من الأحيان عند لحام اللحامات فيليه ، والثاني - بعقب.

الشكل 3 أ

الشكل 3 ب

عند لحام المعدن السميك ، يكون تنفيذ كل طبقة لكل مسار غير مرغوب فيه ، لأن هذا يؤدي إلى تشوهات كبيرة ، ويمكن أن يؤدي أيضًا إلى تكوين تشققات في الطبقات الأولى. يحدث تكوين الشقوق بسبب حقيقة أن الطبقة الأولى من التماس لديها وقت لتبرد تمامًا (أو تقريبًا تمامًا) قبل تطبيق الطبقة الثانية. نظرًا للاختلاف الكبير في المقاطع العرضية للطبقة المترسبة والمعدن المراد لحامه ، فإن جميع التشوهات التي تحدث أثناء تبريد المعدن المسخن بشكل غير متساو ستتركز في معدن اللحام. في هذه الحالة ، قد يكون هامش الليونة غير كافٍ ، مما يؤدي إلى التشقق.

لمنع تشكيل التشققات ، يجب أن يتم ملء الأخدود عند لحام المعدن السميك بفاصل زمني قصير بين تطبيق الطبقات الفردية. يتم تحقيق ذلك باستخدام طريقة التعاقب لملء الأخدود (الشكل 4 ، أ) ، أو ملء الأخدود بشريحة (الشكل 4 ، ب).

الشكل 4 ، أ

الشكل 4 ب

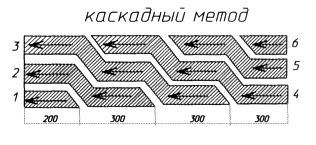

باستخدام طريقة الشلال لملء الأخدود ، يتم تقسيم التماس بأكمله إلى أقسام قصيرة ويتم إجراء اللحام بطريقة أنه بعد اكتمال لحام الطبقة في هذا القسم ، دون توقف ، تستمر الطبقة التالية في المجاورة ، وما إلى ذلك ، كما هو موضح تخطيطيًا في الشكل 4 ، ولكن.

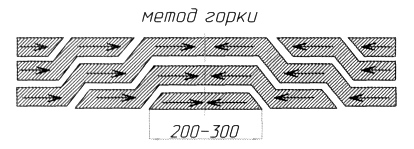

في هذه الحالة ، يتم فرض كل طبقة لاحقة على معدن الطبقة السابقة التي لم يتح لها الوقت لتبرد بعد. شريحة اللحام هي نوع من طريقة الشلال. عادة ، يتم إجراء اللحام بشريحة من منتصف التماس إلى الحواف في وقت واحد بواسطة اثنين من عمال اللحام ، كما هو موضح بشكل تخطيطي في الشكل 4 ، ب.

عامل مهم آخر في اللحام هو كيفية تحريك شعلة اللحام والأسلاك أو القطب. يظهر مثال على حركات اللحام المفضلة في (الشكل 5).

الشكل 5

إذا انقطع القوس في نهاية اللحام على الفور ، فسيتم تكوين فوهة غير مملوءة بالمعدن ، مما يضعف المقطع العرضي للحام وقد يكون بداية تكون الشقوق. لذلك ، في نهاية التماس ، يجب دائمًا ملء الحفرة ، والتي يتم تنفيذها عن طريق اللحام لبعض الوقت دون تحريك القطب على طول الحواف المراد لحامها ، ثم بإطالة القوس تدريجيًا حتى ينكسر.