أنواع اللحامات التناكبية. طبقات اللحام - أنواع وطرق التطبيق

المفصل الملحوم هو مفصل دائم مصنوع عن طريق اللحام ، ويتكون من جزأين ولحام يربط بينهما.

يحدد GOST 5264-80 الأنواع الرئيسية والعناصر الهيكلية والأبعاد وصلات ملحومةمن الفولاذ ، وكذلك السبائك على قواعد الحديد والنيكل والنيكل ، والتي يتم إجراؤها بواسطة اللحام القوسي اليدوي قطب كهربائيبسمك المعدن الملحوم يصل إلى 175 مم. يتم إنشاء الأنواع التالية من التوصيلات: بعقب - مشروط

التعيين C ، تداخل - H ، tee - Ti الزاوي - U.

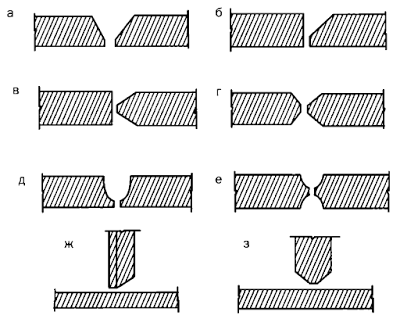

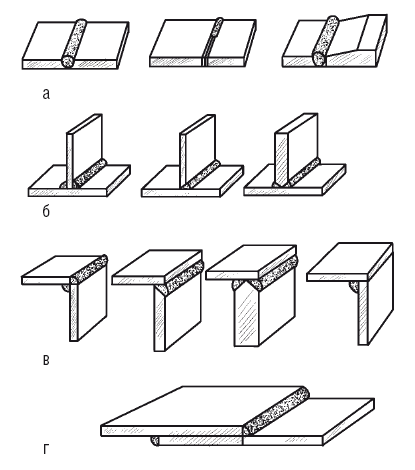

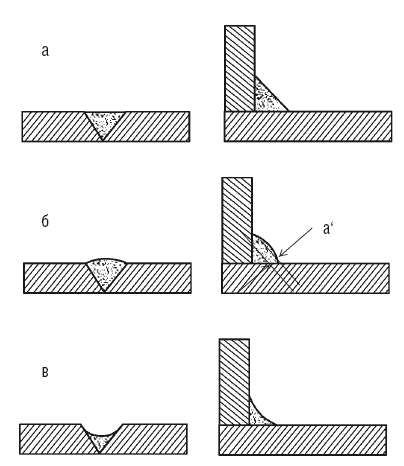

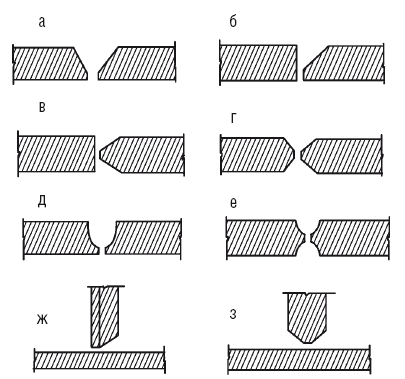

مفاصل التلامس هي أكثر الوصلات الملحومة شيوعًا حيث توجد نهايات أو حواف الأجزاء المراد ربطها بحيث يكون سطح أحد الأجزاء امتدادًا لسطح جزء آخر. يتم استخدام وصلات بعقب بدون شطبة من الحواف الملحومة عند ربط صفائح يصل سمكها إلى 12 مم. يتم قطع حواف الألواح بزوايا قائمة على مستوى الصفيحة ، وأثناء اللحام ، يتم وضعها مع فجوة تبلغ 1 ... 2 مم. يتم لحام الصفائح التي يصل سمكها إلى 4 مم بخط التماس من جانب واحد ، 2 ... 12 مم - بخط التماس على الوجهين. يتم استخدام الوصلات ذات الأخدود على شكل V عند لحام المعدن بسمك 3 ... 60 مم. في الوقت نفسه ، يمكن أن يكون قطع الحواف واحدًا - وثنائيًا. بالنسبة لسمك المعدن الذي يبلغ 15 ... 100 مم ، يتم استخدام V-arr. aznuyu قطع التماس مع شطبة منحنية من أحد أو كلا الجانبين. يتم استخدام وصلات تناكبية مع قطع حواف على شكل X و K عند لحام المعدن بسمك 8 ... 175 مم. في الوقت نفسه ، يبلغ استهلاك معدن القطب ، وبالتالي الكهرباء ، ما يقرب من نصف ما هو عليه مع قطع الحواف على شكل حرف V. بالإضافة إلى ذلك ، يوفر هذا الأخدود قدرًا أقل من التشوه بعد اللحام. باستخدام الأخاديد على شكل V و X ، يتم شد الحواف لمنع احتراق المعدن أثناء اللحام.

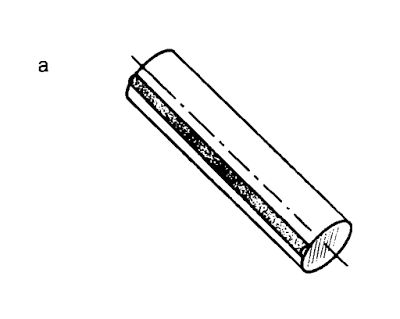

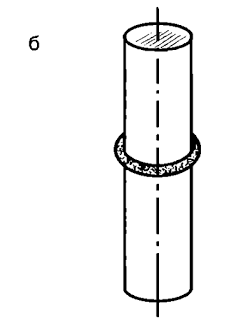

تستخدم مفاصل اللفة على نطاق واسع في تصنيع مختلف بناء الهياكل- أعمدة ، صواري ، دعامات ، إلخ. يتم تثبيت أحد عناصر التوصيل على عنصر آخر. يجب أن يكون مقدار التداخل ضعف مجموع سمك الحواف الملحومة للمنتج على الأقل. لم تتم معالجة الأسطح المراد لحامها (باستثناء تنظيف الحواف). أثناء اللحام ، يتم لحام الألواح على كلا الجانبين لمنع الرطوبة من اختراق الفجوة بين الألواح المراد لحامها.

مفاصل الإنطلاق عبارة عن مفاصل تلتقي فيها نهاية أحد العناصر بسطح عنصر آخر من الهيكل الملحوم بزاوية معينة (غالبًا بزاوية قائمة). اعتمادًا على الغرض من التوصيل وسماكة معدن العناصر الهيكلية ، يمكن إجراء اللحام بدون شطبة ، مع شطبة من جانب واحد أو وجهين لحواف عناصر التوصيل. لاستقبال التماس دائمالفجوة بين العناصر الملحومة 2 ... 3 مم.

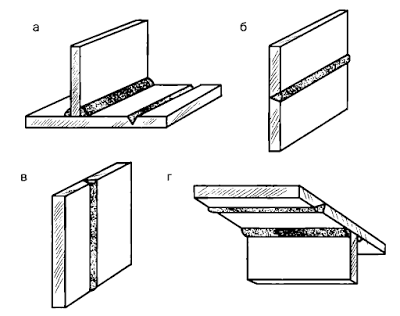

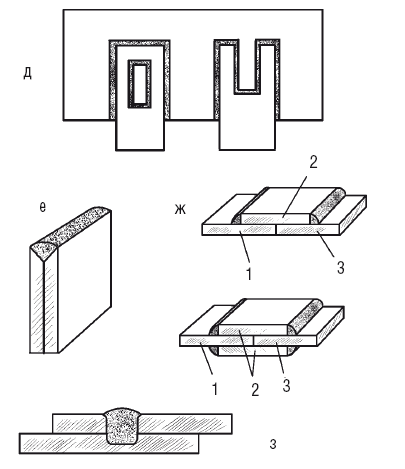

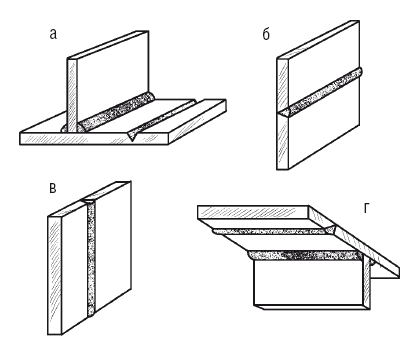

يتم إجراء مفاصل الزاوية عندما تكون العناصر المراد لحامها موجودة بزاوية صحيحة أو عشوائية ، ويتم إجراء اللحام على طول حواف هذه العناصر على أحد الجانبين أو كلاهما. تستخدم وصلات الزاوية عند لحام منتجات الصناديق والخزانات والحاويات المختلفة.

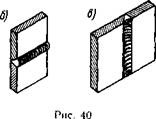

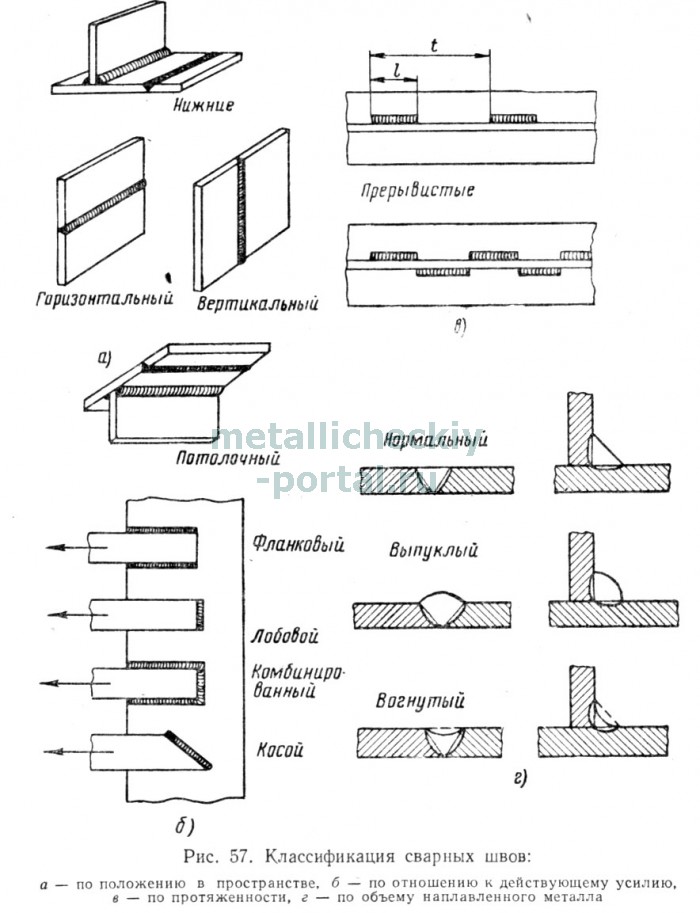

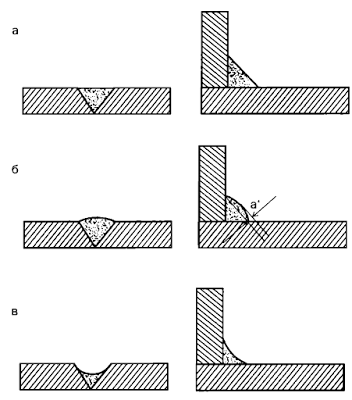

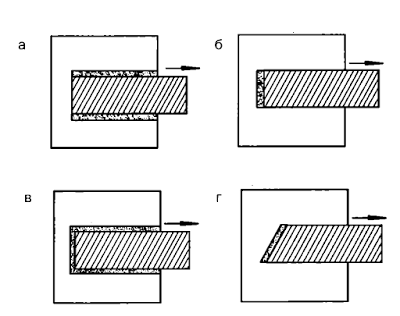

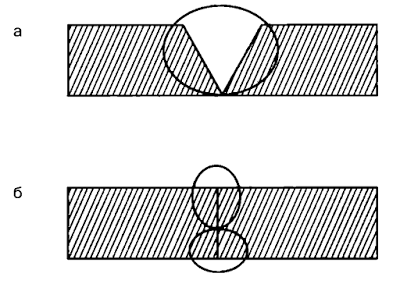

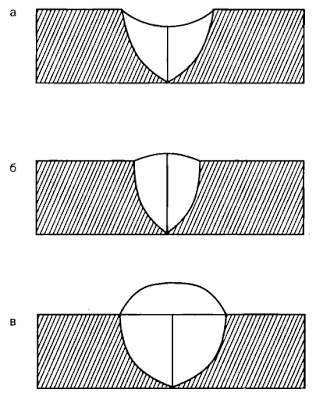

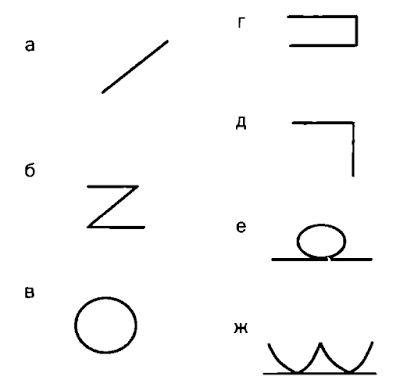

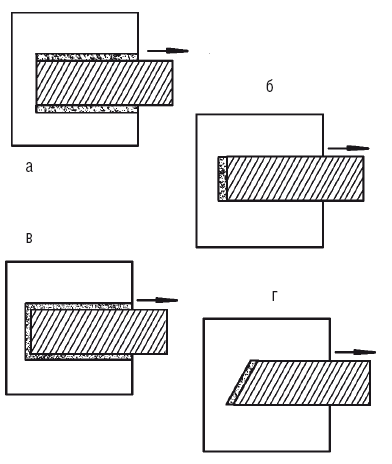

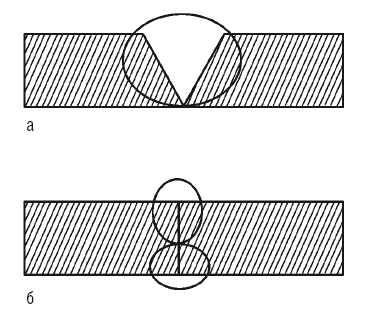

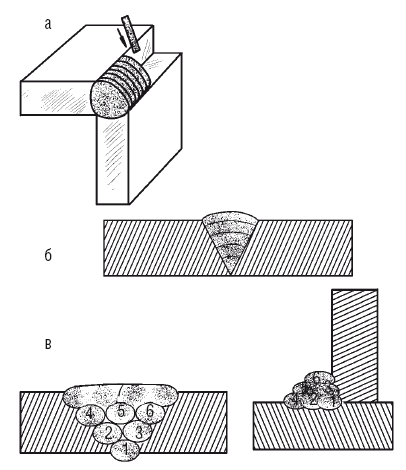

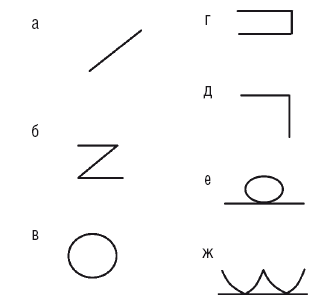

يتم تقسيم اللحامات وفقًا للمعايير التالية: حسب الموضع بالنسبة إلى القوة المؤثرة (الشكل 39) - إلى الخاصرة (أ) ، والجبهة (ب) والمائلة (ج) ؛ حسب الموضع في الفضاء (الشكل 40) - على الأسفل (أ) ، الأفقي (ب) ، العمودي (ج) والسقف (د) ؛ وفقًا للشكل الخارجي (الشكل 41) - إلى محدب (أ) ، عادي (س) ومقعّر (ج) ؛ في الطول (الشكل 42) - إلى مستمر أو مستمر (أ) ومتقطع (ب).

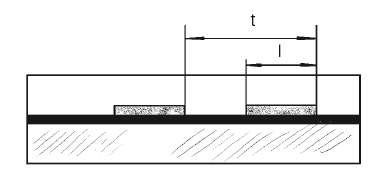

اللحامات المحدبة لها قسم أكبر وبالتالي تسمى مقواة. ومع ذلك ، فإن التحدب الكبير للدرزات التي تعمل تحت الأحمال المتناوبة ضار ، لأنه يسبب تركيز الإجهاد عند نقاط الانتقال من التماس إلى سطح الجزء الرئيسي. طبقات مقعرة ، ضعيفة ، تستخدم ، كقاعدة عامة ، في مفاصل الزاوية ؛ في المفاصل المؤخرة غير مسموح بها. تتوافق اللحامات العادية في القسم مع اللحامات المحسوبة ويتم قبولها كنوع رئيسي من اللحام. يتم استخدام اللحامات المتقطعة إذا كان التماس غير مسؤول (لحام الأسوار والأرضيات وما إلى ذلك) أو إذا كان التماس المستمر غير مطلوب وفقًا لحساب القوة. يتم استخدامها من أجل توفير المواد والكهرباء والعمالة لحام. الطول الأول للمقاطع الملحومة من التماس المتقطع يؤخذ 50 ... 150 مم ، والفجوات أكبر مرتين تقريبًا. المسافة من بداية التماس السابق إلى بداية التماس التالي تسمى خطوة التماس t.

أهم أنواع اللحامات: تناكب وشرائح. اللحامات بعقب هي طبقات من مفاصل التناكب. زاوية-

|

|

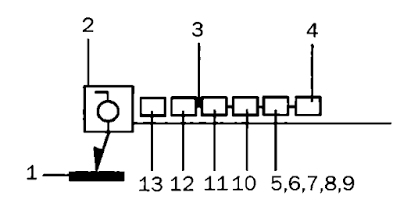

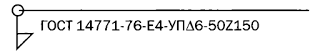

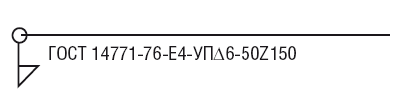

اللحامات العالية ، وتسمى أيضًا طبقات الأسطوانة ، هي طبقات في الزوايا ، ومفاصل الإنطلاق واللف. ينشئ GOST 2.312-72 ESKD صورًا وتسميات شرطية للوصلات الملحومة في مستندات تصميم المنتجات. يتم تطبيق رمز التماس على رف الخط الرئيسي المرسوم من صورة التماس على الجانب الأمامي ، وتحت رف الخط الرئيسي المرسوم من صورة التماس على الجانب الخلفي. على التين. يوضح الشكل 43 مثالاً على تعيين مفصل تناكبي مع شطبة منحنية لحافة واحدة ، على الوجهين ، يتم إجراؤها بواسطة اللحام القوسي اليدوي أثناء تثبيت المنتج. صورت من كلا الجانبين. خشونة سطح التماس على الجانب الأمامي Rz20 ، وعلى الجانب الخلفي - # g40.

§ 15. اختيار طريقة اللحام

وتقنية التماس

لإجراء اللحام ، أولاً وقبل كل شيء ، يتم تحديد وضع اللحام الذي يضمن جودة جيدة للوصل الملحوم ، والأبعاد والشكل المحدد ، مع الحد الأدنى من استهلاك المواد والكهرباء والعمالة.

وضع اللحام عبارة عن مجموعة من المعلمات التي تحدد عملية اللحام: نوع التيار ، قطر القطب ، الجهد n تيار اللحام، وسرعة حركة القطب على طول خط التماس ، إلخ. المعلمات الرئيسية للوضع اليدوي لحام القوسهي قطر القطب و

سمك الحواف الملحومة ، مم<2 3...5

قطر القطب ، مم<2 3...4

عند عمل مفاصل الزاوية والمفاصل ، يتم أخذ قيمة ساق التماس في الاعتبار: مع الساق

3 ... 5 مم ملحومة بأقطاب كهربائية بقطر 3 ... 4 مم ، وبساق 6 ... 8 مم - بأقطاب كهربائية بقطر

4 ... 5 ملم. في اللحام متعدد التمريرات للوصلات التناكبية ، يتم تنفيذ التمريرة الأولى بقطب لا يزيد قطره عن 4 مم ؛ هذا ضروري للاختراق الجيد لجذر التماس في عمق الأخدود.

|

1 GOST 5264-80-013 d<> |

تيار اللحام. يتم اختيار المعلمات المتبقية اعتمادًا على العلامة التجارية للإلكترود ، وموضع اللحام الملحوم في الفضاء ، ونوع المعدات ، وما إلى ذلك.

يتم تحديد قطر القطب وفقًا لسمك الحواف المراد لحامها ونوع الوصلة الملحومة وحجم التماس. بالنسبة للوصلات التناكبية ، تم اعتماد توصيات عملية لاختيار قطر القطب الكهربائي اعتمادًا على سمك الحواف المراد لحامها.

6.. .8 9...12 13...15 16...20 >20

4.. .5 5...6 6...7 7...8 8...10

وفقًا لقطر القطب المختار ، يتم تحديد قيمة تيار اللحام. عادةً ، لكل علامة تجارية من الأقطاب الكهربائية ، يُشار إلى القيمة الحالية على ملصق المصنع ، ولكن يمكنك أيضًا تحديدها باستخدام الصيغ:

/ = (40 ... 50) d3 مع ye = 4 ... 6 مم ؛ / = (20 + 6 d3) d3 مع d3<4 мм и йэ>6 ملم

أين / - تيار اللحام ، أ ؛ أيها - قطر القطب ، مم.

|

|

يتم تصحيح القيمة التي تم الحصول عليها لتيار اللحام ، مع مراعاة سمك المعدن وموضع اللحام. مع سمك الحافة (1.3 ... 1.6) د ، يتم تقليل القيمة المحسوبة لتيار اللحام بنسبة 10 ... 15٪ ، وبسمك الحافة> 3d ، يتم زيادتها بنسبة 10 ... 15٪. يتم لحام اللحامات الرأسية والسقفية بتيار لحام مخفض بنسبة 10 ... 15٪ مقابل اللحام المحسوب.

يتم تحفيز قوس اللحام في خطوتين. يمكنك لمس قطعة العمل المراد لحامها بنهاية القطب ثم تحريك القطب بعيدًا عن سطح قطعة العمل بمقدار 3 ... 4 مم ، مع الحفاظ على احتراق القوس المتشكل. من الممكن أيضًا لمس قطعة العمل المراد لحامها بحركة جانبية سريعة ثم تحريك القطب بعيدًا عن سطح قطعة العمل إلى نفس المسافة (وفقًا لطريقة إضاءة المباراة). يجب أن تكون لمسة القطب الكهربائي للمنتج قصيرة الأجل ، وإلا فسيتم لحامها بالمنتج ("يتجمد"). لتمزيق القطب "المجمد" يجب تحويله بحدة إلى اليمين واليسار.

يؤثر طول القوس بشكل كبير على جودة اللحام. القوس القصير يحترق بثبات وهدوء. يوفر لحامًا عالي الجودة ، حيث يمر المعدن المنصهر للقطب بسرعة عبر فجوة القوس ويكون أقل عرضة للأكسدة والنترة. لكن القوس القصير جدًا يتسبب في "تجميد" القطب ، وانقطاع القوس ، وتعطل عملية اللحام. قوس طويل يحترق بشكل غير مستقر مع صفير مميز. عمق الاختراق غير كافٍ ، والمعدن المنصهر للقطب الكهربي يتناثر ويتأكسد وينترد. اللحام عديم الشكل ، ويحتوي معدن اللحام على كمية كبيرة من الأكاسيد. بالنسبة للأقطاب الكهربائية ذات الطلاء السميك ، يشار إلى طول القوس على ملصق الشركة المصنعة.

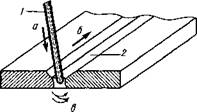

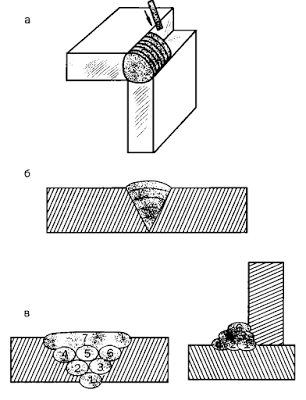

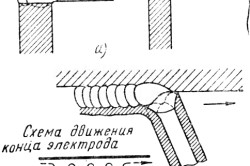

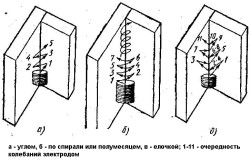

في عملية اللحام ، يتم الإبلاغ عن الحركات التالية إلى القطب (الشكل 44): أ- في اتجاه محور القطب 1 في منطقة القوس. يجب أن تتطابق سرعة الحركة مع معدل ذوبان القطب من أجل الحفاظ على طول القوس ثابتًا ؛ ب - على طول خط اللحام الملحوم 2. يجب ألا تكون سرعة الحركة عالية ، لأن معدن القطب لن يكون لديه وقت للاندماج مع المعدن الأساسي (نقص الاختراق). المعدن ممكن. التماس واسع وسميك. أداء اللحام منخفض. ج - تستخدم الحركات التذبذبية المستعرضة للحصول على أسطوانة موسعة بعرض يساوي 3 ... 4 أنا. تعمل الحركات العرضية على إبطاء تبريد المعدن الموجه ، وتسهيل إطلاق الغازات والخبث والمساهمة في أفضل اندماج للمعادن الأساسية والقطب الكهربائي وإنتاج لحام عالي الجودة. يجب أن تكون الحفرة المتكونة في نهاية سطح الخرزة ملحومة بعناية.

تعتمد تقنية صنع اللحامات على النوع و الموقع المكانيالتماس.

اللحامات السفلية هي الأكثر ملاءمة للتنفيذ ، حيث يتدفق المعدن المنصهر للقطب إلى الحفرة تحت تأثير الجاذبية ولا يتدفق من حوض اللحام ، وتخرج الغازات والخبث إلى السطح المعدني. لذلك ، كلما أمكن ، قم بلحام الموضع السفلي. يتم لحام اللحامات بدون حواف مشطوفة على طول خط التماس مع توسيع طفيف. مطلوب اختراق جيد للحواف الملحومة. التماس مصنوع من التعزيز (يصل حد التماس إلى 2 مم). بعد لحام خط اللحام على جانب واحد ، يتم قلب المنتج ، وبعد تنظيفه جيدًا من اللطخات والخبث ، يتم لحام خط اللحام على الجانب الآخر.

|

|

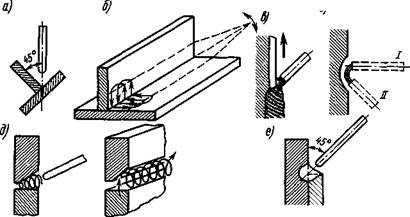

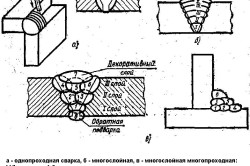

اللحام اللحامات بعقبمع أخدود على شكل V بسماكة حافة تصل إلى 8 مم يتم إنتاجها في طبقة واحدة وبسمك كبير - في طبقتين أو أكثر. الطبقة الأولى ملحومة بارتفاع 3 ... 5 مم بقطب كهربائي بقطر 3 ... 4 مم. تصنع الطبقات اللاحقة بإلكترود بقطر 4 ... 5 مم. قبل تسطيح الطبقة التالية ، من الضروري تنظيف أخدود التماس بعناية من الخبث والبقع المعدنية بفرشاة معدنية. بعد ملء أخدود التماس بالكامل ، يتم قلب المنتج واختيار أخدود صغير عند جذر التماس ، ثم يتم لحامه بعناية. إذا كان من المستحيل لحام التماس على الجانب الخلفي ، فيجب أن يكون التماس الأول ملحومًا بعناية. يتم إجراء اللحامات التناكبية ذات الأخدود X بشكل مشابه للدرزات متعددة الطبقات على جانبي الأخدود. من الأفضل إجراء اللحامات في الموضع السفلي في وضع "القارب" (الشكل 45 ، أ). إذا تعذر تثبيت المنتج بهذه الطريقة ، فيجب توخي الحذر بشكل خاص لضمان الاختراق الجيد لجذر التماس والحواف المراد لحامها. يجب أن يبدأ اللحام من سطح الحافة السفلية ثم ينتقل عبر الأخدود إلى الحافة الرأسية ، كما هو موضح في الشكل. 45 ، ب. عند تطبيق خط التماس متعدد الطبقات ، يتم تنفيذ الأسطوانة الأولى التماس الخيطقطب كهربائي بقطر 3 ... 4 مم. في هذه الحالة ، من الضروري ضمان الاختراق الجيد

جذر التماس. ثم ، بعد تجريد القطع ، يتم ترسيب الطبقات اللاحقة.

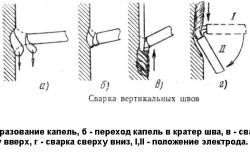

اللحامات العمودية أقل ملاءمة للحام ، لأن الجاذبية تسحب القطب الكهربائي يسقط. يجب عمل اللحامات العمودية على شكل قوس قصير ومن الأسفل إلى الأعلى (الشكل 45 ، ج). في هذه الحالة ، تمر القطرات المعدنية في التماس بسهولة أكبر ، ويمنع الرف الناتج القطرات التالية من المعدن من التدفق لأسفل. يمكن أيضًا إجراء اللحام من أعلى إلى أسفل. في هذه الحالة ، يجب إشعال القوس مع وضع القطب الكهربي بشكل عمودي على مستوى المنتج (الموضع / ، الشكل 45 ، د). بعد تشكيل القطرات الأولى من المعدن ، يميل القطب لأسفل 11 ويتم اللحام بأقصر قوس ممكن. يوصى باستخدام أقطاب بقطر 4 ... 5 مم بتيار لحام منخفض قليلاً (150 ... 170 أ).

اللحامات الأفقية - من أجل تنفيذها ، يتم تحضير الحواف ذات الشطبة من جانب واحد في الورقة العلوية (الشكل 45 ، هـ). يتحمس القوس عند الحافة السفلية ثم ينتقل إلى السطح المائل والخلفي. يتم إجراء اللحام بقطب كهربائي بقطر 4 ... 5 مم. طبقات التداخل الأفقية (الشكل 45 ، هـ) أسهل في الأداء ، منذ ذلك الحين الحافة السفليةيشكل رفًا يحمل قطرات من المعدن المنصهر.

تعتبر طبقات السقف هي الأصعب في الأداء وبالتالي فهي تتطلب ارتفاعًا

ما هي مؤهلات اللحام. استخدم أقطابًا كهربائية بقطر لا يزيد عن 5 مم بتيار لحام مخفض. يجب استخدام طلاء حراري للإلكترود ، لتشكيل "حالة" يتم فيها الاحتفاظ بالمعدن المنصهر للقطب الكهربي. يجب أن يكون القوس قصيرًا قدر الإمكان لتسهيل انتقال القطرات المعدنية للإلكترود إلى فوهة اللحام.

يعتمد اختيار طريقة وإجراءات عمل اللحامات بشكل أساسي على سمك المعدن وطول اللحام. عند لحام صفائح الفولاذ الرقيقة ، من الضروري الالتزام الصارم بتقنية عمل اللحامات. من الخطر بشكل خاص الحروق واختراق المعدن.

يجب أن يتم لحام الصلب بسمك 0.5 ... 1.0 مم مع الاختراق من خلال الصفيحة العلوية (الشكل 46 ، أ) أو من طرف إلى طرف مع التمديد بين الحواف الملحومة للشريط الفولاذي (الشكل 46 ، ب) ). في الحالة الثانية ، يجب أن يحدث ذوبان الحواف بفعل غير مباشر للقوس. يتم اللحام في أوضاع مخفضة. يتم تشغيل القوس من محول PS-100-1 أو جهاز التيار المتردد TS-120 ، حيث يتميزان بجهد دائرة مفتوحة متزايد وتيارات لحام منخفضة. يوصى باستخدام أوضاع اللحام التالية:

TOC o "1-5" h z سماكة المعدن ، mm قطر القطب ، mm اللحام الحالي ، A..

0,5 1,0 1,5 2,0 2,5

1 1,6...2 2 2,5 3

10.. .20 25...35 40...50 50...70 60.. .90

يتم استخدام الأقطاب الكهربائية المطلية من درجات MT أو OMA-2. يتم إجراء اللحام على بطانات نحاسية ضخمة لإزالة الحرارة. تحمي طريقة إزالة الحرارة هذه المعدن من الاحتراق وتساهم في تكوين خط اللحام بشكل جيد. يمكن لحام الصفائح الفولاذية بتشفيه الحافة (الشكل 46 ، ج).

يتم اللحام بالتيار المباشر قطب كهربائي غير قابل للاستهلاكقطر (الكربون أو الجرافيت)

6 ... 10 مم بتيار لحام يبلغ 120 ... 160 أ. تم أخذ استخدام طرق أخرى لحام مادة الرقيقة في الاعتبار في الفصول ذات الصلة.

يتم لحام المعدن السميك في عدة ممرات ، ويملأ الأخدود في طبقات. بسماكة معدنية 15 ... 20 مم ، يتم إجراء اللحام في أقسام باستخدام طريقة الطبقة المزدوجة (الشكل 47 ، أ). يتم تقسيم التماس إلى أقسام بطول 250 ... 300 مم ويتم لحام كل قسم بطبقة مزدوجة. يتم تطبيق الطبقة الثانية بعد إزالة الخبث فوق الطبقة الأولى غير المبردة. بسماكة معدنية 20 ... 25 مم أو أكثر ، يتم استخدام اللحام المتتالي (الشكل 47 ، ب) أو اللحام بالشرائح (الشكل 47 ، ج). طريقة التعاقب هي على النحو التالي. يتم تقسيم خط اللحام بالكامل إلى أقسام ويتم إجراء اللحام بشكل مستمر. بعد الانتهاء من لحام الطبقة في القسم الأول ، يتم لحام الطبقة الأولى في القسم الثاني ويستمر اللحام في القسم الأول ، مع تطبيق الطبقة الثانية فوق الطبقة الأولى التي لم تبرد ، وما إلى ذلك. اللحام المتتالي ، وعادة ما يتم إجراؤه بواسطة اثنين من عمال اللحام في نفس الوقت ويتم تنفيذه من منتصف اللحام إلى الحواف. توفر طرق اللحام هذه توزيعًا أكثر اتساقًا لدرجة الحرارة وتقليلًا كبيرًا في تشوهات اللحام.

تعتمد طرق عمل اللحامات على طولها على طولها.

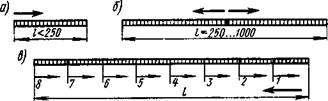

الأنوثة. تقليديًا ، من المعتاد التمييز: طبقات قصيرة يصل طولها إلى 250 مم ، طبقات متوسطة بطول 250 ... بطول 1000 مم وطول بطول 1000 مم. يتم إجراء اللحامات القصيرة عن طريق اللحام بالممر (الشكل 48 ، أ). اللحامات ذات الطول المتوسط ملحومة إما من المنتصف إلى الحواف (الشكل 48 ، ب) ، أو بطريقة عكسية (الشكل 48 ، ج). تتكون طريقة الخطوة العكسية من حقيقة أن التماس بأكمله مقسم إلى أقسام ويتم لحام كل قسم في الاتجاه المعاكس للاتجاه العام للحام. نهاية كل قسم تتزامن مع بداية القسم السابق. يتم تحديد طول المقطع في حدود 100 ... 300 مم ، اعتمادًا على سمك المعدن وصلابة الهيكل المراد لحامه. طبقات طويلةملحومة أيضًا بطريقة الخطوة العكسية.

|

|

يتميز اللحام في درجات حرارة منخفضة بالسمات الرئيسية التالية. يغير الفولاذ خواصه الميكانيكية ، وتقل قوة الصدمة وتقل زاوية الانحناء ، وتتدهور خصائص البلاستيك ويزداد الهشاشة إلى حد ما ، وبالتالي الميل إلى التصدع. هذا ملحوظ بشكل خاص في الفولاذ الذي يحتوي على أكثر من 0.3٪ كربون ، وكذلك في سبائك الفولاذ المعرضة للتصلب. يبرد معدن الحمام بشكل أسرع ، وهذا يؤدي إلى زيادة محتوى الغازات وشوائب الخبث ، ونتيجة لذلك ، إلى انخفاض في الخواص الميكانيكيةمعدن التماس. في هذا الصدد ، يتم تعيين القيود التالية أعمال اللحامفي درجة حرارة منخفضة. يسمح لحام الفولاذ بسمك يزيد عن 40 مم عند درجة حرارة 0 درجة مئوية فقط بالتسخين. يلزم التسخين المسبق للفولاذ بسمك 30 ... 40j ملم في درجات حرارة أقل

|

|

10 درجات مئوية ، للفولاذ 16 ... 30 ملم في درجات حرارة أقل من -20 درجة مئوية وللفولاذ أقل من 16 ملم في درجات حرارة أقل من -30 درجة مئوية.

للتدفئة ، يتم استخدام الشعلات وأفران الحث وأجهزة التدفئة الأخرى. يتم إجراء اللحام باستخدام أقطاب كهربائية من النوع E42A و E46A و E50A ، والتي توفر ليونة عالية وصلابة لمعدن اللحام. تيار اللحام 15 ... 20٪ أعلى من المعتاد. مكان العمليجب حمايتها من الرياح والثلج.

§ 16. طرق اللحام عالية الأداء

اللحام العميق الاختراق

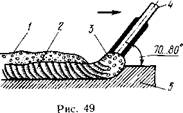

(باستخدام طريقة الدعم). للحصول على اختراق عميق ، يتم استخدام القطب 4 (الشكل 49) مع طبقة سميكة. يذوب قضيب الإلكترود أسرع من الطلاء ، لذلك تتشكل "حالة" في نهاية القطب. يميل مع هذه الحالة على حواف قطعة العمل المراد لحامها ، ويتم تحريك القطب على طول خط التماس 3 بدون حركات تذبذبية (1 - خبث ، 2 - معدن لحام ، 5 - معدن أساسي). للدرزات الضيقة

|

|

|

|

|

|

توفر هذه الطريقة زيادة في إنتاجية اللحام بنسبة 50 ... 70٪ بسبب انخفاض استهلاك المعدن المترسب لكل وحدة طول اللحام. يزيد القوس القصير والتركيز العالي للحرارة بشكل كبير من عمق اختراق المعدن الأساسي. في منطقة القوس المغلقة بواسطة العلبة ، يكون فقدان المعدن للنفايات والتناثر ضئيلًا. يمكن زيادة تيار اللحام بنسبة 40 ... 60٪ مقارنة بالعادي. هذه الطريقة فعالة بشكل خاص عند لحام الزاوية والمفاصل في الموضع السفلي أو "في القارب". القطب الرئيسي للحام مع اختراق عميق هو TsM-7s. استخدام الأقطاب الكهربائية OMM-5 ، MEZ-04 أقل فعالية. لا يتطلب اللحام بهذه الطريقة مؤهلاً عاليًا ويمكن أن يتقنه عامل اللحام بسهولة.

اللحام بشعاع قطب كهربائي (الشكل 50). يتم توصيل قطبين أو أكثر بطبقة عالية الجودة في مكانين أو ثلاثة أماكن بطول سلك رفيع ، ويتم التقاط الأطراف المكشوفة من الطلاء باللحام. من خلال حامل القطب الكهربائي ، يتم توفير التيار في نفس الوقت لجميع الأقطاب. يبدأ القوس على القطب الأقرب إلى قطعة الشغل المراد لحامها. عندما يذوب القوس ، ينتقل من قطب كهربائي إلى آخر. بهذه الطريقة ، يسخن القطب بدرجة أقل بكثير ، مما يسمح لك بالعمل في التيارات العالية. على سبيل المثال ، مع ثلاثة أقطاب بقطر 3 مم ، يصل تيار اللحام المسموح به إلى 300 أ. لا تزداد الخسائر المعدنية بسبب النفايات والتناثر. في الوقت نفسه ، تزداد إنتاجية اللحام بمقدار 1.5 ... مرتين. يزداد معدل ترسيب الأقطاب الكهربائية ، حيث يتم تسخين قضبان القطب باستمرار بواسطة حرارة القوس. ومع ذلك ، من المستحيل توفير اختراق جيد لجذر اللحام بحزمة من الأقطاب الكهربائية. لذلك ، من الضروري غلي جذر الأخدود مسبقًا بقطب كهربائي واحد ثم لحام التماس بشعاع من الأقطاب الكهربائية. تعطي هذه الطريقة إنتاجية عالية في أعمال التسطيح.

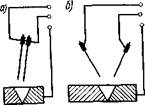

اللحام بقوس ثلاثي الأطوار. يتم اللحام باستخدام قطبين كهربائيين معزولين عن بعضهما البعض (الشكل 51 ، أ). يتم توفير مرحلتين من المصدر الحالي لحامل القطب ، ويتم توفير المرحلة الثالثة لقطعة العمل المراد لحامها. متحمس واحد

يتم حرق ثلاثة أقواس لحام بشكل مؤقت: واحد بين كل قطب كهربائي وقطعة العمل ، والثالث بين القطبين. مثل هذا المخطط يزيد بشكل كبير من استقرار القوس ، ويحسن درجة الاستفادة من حرارة القوس ، ويقلل من جهد الدائرة المفتوحة. بالنسبة للحام ، يتم استخدام أقطاب كهربائية من العلامات التجارية TsM-7 و OMM-5. SSSI-13.

عند اللحام بقوس ثلاثي الطور ، يتم استخدام المخططات التالية أيضًا: اللحام بحامل قطب كهربائي واحد (الشكل 51 ، ب) ؛ اللحام بحامل قطب كهربائي واحد وإلكترود ثانٍ يوضع في أخدود التماس بمعزل عن قطعة الشغل المراد لحامها (الشكل 51 ، ج) ؛ اللحام بشعاع من الأقطاب الكهربائية ، اثنان منها فقط يحملان التيار ، والباقي خامل (أي ، لا يتم تضمينهما في دائرة اللحام ويذوبان من حرارة القوس). اللحام بقوس ثلاثي الأطوار قابل للتطبيق على أي توصيلات في المواضع السفلية والمائلة. يمكن التوصية بهذه الطريقة بشكل خاص للحام في الموضع السفلي و "في القارب" في اللحام والوصلات المحملة.

لحام حوض الاستحمام. يتم استخدام طريقة الحمام عند لحام وصلات تقوية الهياكل الخرسانية المسلحة (الشكل 52 ، أ). جوهر

الطريقة هي كما يلي: قالب فولاذي ملحوم بقضبان التسليح عند التقاطع ، حيث تخلق حرارة القوس مجموعة من المعدن المنصهر ، يتم تسخينها باستمرار بواسطة القوس. من حرارة معدن الحمام ، تذوب نهايات القضبان الملحومة ، وتتشكل مجموعة مشتركة من معدن اللحام ، وبعد ذلك ، عند تبريدها ، يتم تشكيل وصلة ملحومة. عند اللحام طبقات عموديةكجزء تشكيل ، يتم استخدام شكل مختوم من صفائح الفولاذ (الشكل 52 ، ب) ، وهو ملحوم بالقضيب السفلي. ثم يمسكون بنهاية القضيب العلوي بالجزء السفلي ويشرعوا في ملء القالب بمعدن اللحام. لتحرير الخبث ، يتم حرق الثقوب باستخدام قطب كهربائي في جدار القالب ، والذي يتم بعد ذلك لحامه. تتم عملية اللحام بتيارات عالية. على سبيل المثال ، بالنسبة للأقطاب التي يبلغ قطرها 5 ... 6 مم ، يصل تيار اللحام إلى 400 ... 450 أ. يتم إجراء اللحام عند درجات حرارة منخفضة بتيار أعلى من القيمة المحددة بنسبة 10 ... 12٪. يجب أن تكون الفجوة بين نهايات القضبان الملحومة ضعف قطر القطب الكهربائي على الأقل. يمكن إجراء اللحام باستخدام قطب كهربائي واحد أو أكثر في نفس الوقت. يوصى باستخدام الأقطاب الكهربائية من ماركة UONI-13/55 (النوع E50A). تقلل طريقة الاستحمام بشكل كبير من استهلاك الأقطاب الكهربائية والكهرباء وتقلل من تعقيد وتكلفة اللحام.

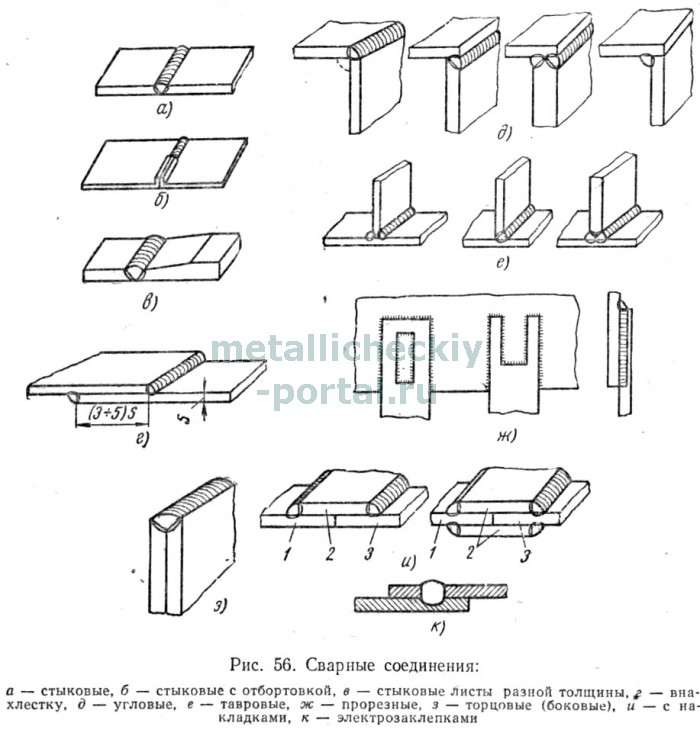

المفصل الملحوم عبارة عن مجموعة من الأجزاء المتصلة بواسطة لحام. في اللحام بالقوس ، يتم استخدام الأنواع التالية من الوصلات: بعقب ، تراكب ، نقطة الإنطلاق والزاوية ؛ في بعض الحالات ، يتم استخدام وصلات نهائية مشقوقة ، مع تراكبات ، ومسامير كهربائية (الشكل 56).

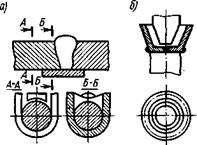

مفاصل بعقب.مفاصل بعقب (الشكل 56 ، أ) هي الأكثر شيوعًا ، لأنها تعطي أدنى إجهادات وتشوهات جوهرية أثناء اللحام ، فضلاً عن قوة عالية تحت الأحمال الساكنة والديناميكية. يتم استخدامها في الهياكل صفيحة معدنيةوعند ربط الزوايا والقنوات والأعمدة والأنابيب. تتطلب الوصلات التناكبية أقل استهلاك للمعادن الأساسية واللحام. في المفاصل بعقبهناك حاجة إلى إعداد دقيق لألواح اللحام وتناسبها بدقة مع بعضها البعض.

يمكن لحام الصفائح التي يبلغ سمكها 1-3 مم مع تشفيه ، بدون فجوة وبدون حشو معدني (الشكل 56 ، ب).

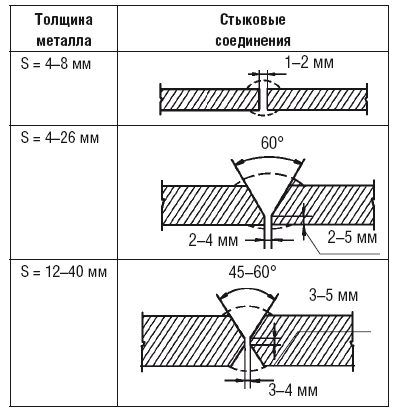

في اللحام القوسي اليدوي للصفائح الفولاذية بسمك 3-8 مم ، يتم قطع الحواف بزاوية قائمة على السطح ، وتوضع الألواح بفجوة 0.5-2 مم.

بدون حواف مشطوفة يمكن لحام صفائح تصل إلى 6 مم للحام من جانب واحد وحتى 8 مم للحام على الوجهين.

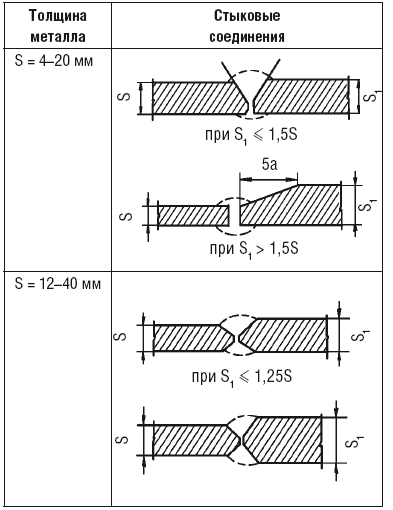

يتم لحام الصفائح التي يتراوح سمكها من 3 إلى 26 مم في اللحام اليدوي بالقوس الكهربائي مع شطبة من جانب واحد بحافة أو حافتين. يسمى هذا النوع من تحضير الحواف على شكل حرف V. يتم لحام الصفائح التي يتراوح سمكها من 12-40 مم بحافة ذات جانبين من الحواف ، تسمى على شكل X عندما تكون كلتا الحافتين مشطوفتين وعلى شكل حرف K عندما تكون إحدى الحواف مشطوفة.

يتم شد الحواف لمنع تسرب المعادن أثناء اللحام (الاحتراق). يتم ترك الفجوة بين الحواف لتسهيل اختراق جذر التماس (الأجزاء السفلية من الحواف). من الأهمية بمكان بالنسبة لجودة اللحام الحفاظ على نفس عرض الفجوة على طول خط التماس بالكامل ، أي الحفاظ على توازي الحواف.

شطبة على الوجهين (على شكل X) لها مزايا على جانب واحد (على شكل V) ، لأن لها نفس السماكة

الصفائح ، سيكون حجم المعدن المودع أقل مرتين تقريبًا من الحواف المشطوفة من جانب واحد. وفقًا لذلك ، سينخفض استهلاك الأقطاب الكهربائية والكهرباء أثناء اللحام. بالإضافة إلى ذلك ، مع وجود شطبة على الوجهين ، تحدث ضغوط أقل وتشويه متبقية مقارنة بالشطبة أحادية الجانب. بواسطة

الصفائح ، سيكون حجم المعدن المودع أقل مرتين تقريبًا من الحواف المشطوفة من جانب واحد. وفقًا لذلك ، سينخفض استهلاك الأقطاب الكهربائية والكهرباء أثناء اللحام. بالإضافة إلى ذلك ، مع وجود شطبة على الوجهين ، تحدث ضغوط أقل وتشويه متبقية مقارنة بالشطبة أحادية الجانب. لذلك ، من الأفضل لحام الألواح التي يزيد سمكها عن 12 مم باستخدام حافة مائلة على شكل X من الحواف. ومع ذلك ، هذا ليس ممكنًا دائمًا بسبب تصميم المنتج وأبعاده.

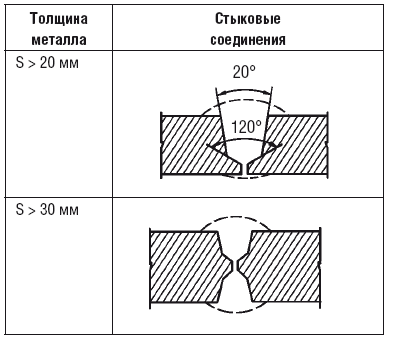

في اللحام بالقوس اليدوي للفولاذ بسمك 20-60 مم ، يتم أيضًا استخدام شطبة منحنية الشكل على شكل حرف U لحافة أو حافتين لتقليل حجم المعدن المترسب ، مما يزيد من إنتاجية اللحام ويوفر الأقطاب الكهربائية. عندما تكون صفائح اللحام التناكبي ذات السماكة غير المتكافئة ، يتم شطب الصفيحة السميكة إلى حد كبير (الشكل 56 ، ج).

وصلات اللفة.تستخدم مفاصل اللفة (الشكل 56 ، د) بشكل أساسي في اللحام القوسي لهياكل المباني المصنوعة من الصلب بسماكة لا تزيد عن 10-12 مم. في بعض الحالات ، يتم استخدامها أيضًا عند لحام صفائح بسماكة أكبر (ولكن ليس أكثر من 20-25 مم). لا تتطلب وصلات اللف أي معالجة خاصة للحواف بخلاف التشذيب. في مثل هذه الوصلات ، يوصى ، إن أمكن ، بلحام الصفائح على كلا الجانبين ، لأنه أثناء اللحام أحادي الجانب ، يمكن أن تدخل الرطوبة في الفجوة بين الألواح وتتسبب في حدوث صدأ لاحق للمعدن في الوصلة الملحومة.

يتم تبسيط تجميع المنتج وتحضير الألواح أثناء اللحام المتداخل ، ومع ذلك ، فإن استهلاك القاعدة والمعدن المودع أكبر مما هو عليه في اللحام التناكبي. تكون مفاصل اللفة أقل متانة في ظل الأحمال المتغيرة والصدمية من مفاصل التراكب. في اللحام بمقاومة الأسطوانة والبقع ، يتم استخدام مفاصل اللفة بشكل أساسي.

وصلات الزاوية.يتم استخدام هذه الوصلات (الشكل 56 ، هـ) عند اللحام على طول الحواف الموجودة بزاوية يمنى أو بزاوية أخرى مع بعضها البعض. يتم استخدامها ، على سبيل المثال ، عند لحام الخزانات والحاويات والأوعية وفلنجات خطوط الأنابيب وغيرها من المنتجات التي تعمل تحت ضغط منخفض (أقل من 0.7 كجم ق / سم 2) ، لأغراض غير حرجة. في بعض الأحيان يتم لحام مفاصل الزاوية أيضًا من الداخل. بالنسبة للمعادن التي يبلغ سمكها 1-3 مم ، يمكن استخدام وصلات الزاوية مع التشفيه واللحام بدون حشو المعدن.

مفاصل تي.تستخدم مفاصل الإنطلاق (الشكل 56 ، هـ) على نطاق واسع في اللحام القوسي للعوارض والأعمدة والرفوف وإطارات الجمالون وهياكل المباني الأخرى. إنها مصنوعة بدون شطبة وبها حافة مائلة من جانب واحد أو جانبين. يجب أن تحتوي الورقة الرأسية على حافة مقطوعة بشكل متساوٍ بدرجة كافية. مع شطف الحافة من جانب واحد ومن جانبين ، يتم ترك فجوة بين الألواح الرأسية والأفقية من أجل اختراق أفضل للصفائح الرأسية من خلال سمكها بالكامل. يلزم وجود شطبة من جانب واحد إذا كان تصميم المنتج لا يسمح بلحام الوصلة المحملة على كلا الجانبين. في المفاصل التي لا تحتوي على حواف مشطوفة ، يكون من الممكن عدم اختراق جذر التماس ، لذلك يمكن أن ينهار هذا التماس تحت أحمال الاهتزاز والصدمات. في الوصلات المحملة ذات الحواف المائلة ، يتم توفير القوة اللازمة لأي نوع من الأحمال.

وصلات مشقوقة.تُستخدم هذه الوصلات (الشكل 56 ، ز) عندما لا يوفر طول خط التداخل الطبيعي قوة كافية. تكون الوصلات المشقوقة من النوع المغلق أو المفتوح. يمكن إجراء الفتحة عن طريق قطع الأكسجين والقوس الهوائي والبلازما.

نهاية ، أو جانبية ، وصلات.تظهر هذه الاتصالات في الشكل. 53 ، ح. يتم لحام الصفائح في الأطراف المجاورة.

اتصالات مع تراكبات (الشكل 56 ، ط). يتم لحام التراكب 2 ، الذي يتداخل مع مفصل الصفحتين 1 و 3 ، على طول الحواف الجانبية لسطح الألواح. تتطلب هذه الوصلات استهلاكًا إضافيًا للمعادن للبطانات ، وبالتالي يتم استخدامها فقط في الحالات التي لا يمكن فيها استبدالها بمفاصل تناكبية أو مفصلية.

توصيلات كهربائية.بمساعدة المسامير الكهربائية ، يتم الحصول على وصلات قوية ولكن ليست ضيقة (الشكل 56 ، ي). يتم ثقب الصفيحة العلوية أو حفرها ولحام الفتحة بحيث يتم التقاط الصفيحة السفلية. مع سماكة الصفيحة العلوية حتى 3 مم ، لا يتم حفرها مسبقًا ، يتم صهرها بقوس عند لحام البرشام. يتم استخدام طبقات Electroriveted في مفاصل اللفة و الإنطلاق.

الوصلات الموصوفة نموذجية للحام القوسي اللامع للفولاذ. عند اللحام بالغاز واللحام القوسي المغمور ولحام المعادن غير الحديدية منخفضة الانصهار وفي حالات أخرى ، قد يختلف شكل الحواف. ترد معلومات عنها في الفصول التالية عند وصف طرق اللحام هذه.

يتم تنظيم أشكال التحضير والزوايا المائلة والفجوات والانحرافات المسموح بها للوصلات الملحومة في اللحام القوسي اليدوي بواسطة GOST 5264-69.

أنواع اللحامات. هناك أنواع اللحامات التالية:

1. حسب الموقع في الفضاء - السفلي والأفقي والعمودي والسقف (الشكل 57 ، أ). أسهل أداء هو التماس السفلي ، والأكثر استهلاكا للوقت - السقف. يمكن إجراء درزات السقف بواسطة عمال اللحام الذين يتقنون هذا النوع من اللحام بشكل خاص. يعد إجراء اللحامات بالسقف باللحام القوسي أكثر صعوبة من اللحام بالغاز. يعد لحام اللحامات الأفقية والعمودية على سطح عمودي أكثر صعوبة إلى حد ما من اللحامات السفلية.

2. فيما يتعلق بالجهود الحالية - خاصرة ، أمامية ، مجتمعة ومائلة (الشكل 57 ، ب).

3. في الطول - مستمر ومتقطع (الشكل 57 ، ج). تُستخدم اللحامات المتقطعة في الحالات التي لا يجب أن يكون فيها الاتصال محكمًا ، ووفقًا لحساب القوة ، لا يلزم التماس المستمر.

يتراوح طول المقاطع الفردية للخط المتقطع (ل) من 50 إلى 150 مم ؛ عادة ما تكون المسافة بين أقسام التماس 1.5-2.5 ضعف طول القسم ؛ تسمى قيمة t درجة التماس. يتم استخدام اللحامات المتقطعة على نطاق واسع ، لأنها توفر معدن اللحام ووقت اللحام والتكلفة.

4. حسب كمية المعدن المترسب أو درجة التحدب - عادي ، محدب ومقعر (الشكل 57 ، د). يعتمد تحدب التماس على نوع الأقطاب الكهربائية المستخدمة: عند اللحام بأقطاب كهربائية مغلفة رقيقًا ، يتم الحصول على طبقات ذات محدب كبير. عند اللحام بأقطاب كهربائية مغطاة بكثافة ، بسبب السيولة الكبيرة للمعدن المنصهر ، عادة ما يتم الحصول على اللحامات العادية.

لا توفر اللحامات ذات التحدب الكبير قوة اللحام ، خاصة إذا تعرضت لتغيرات في سيولة المعدن المنصهر ، فعادة ما يتم الحصول على طبقات طبيعية.

لا توفر اللحامات ذات الانتفاخ الكبير قوة الوصلة الملحومة ، خاصةً إذا كانت تتعرض لأحمال واهتزازات متغيرة. يفسر ذلك من خلال حقيقة أنه في اللحامات ذات الانتفاخ الكبير ، من المستحيل الحصول على انتقال سلس من الخرزة إلى المعدن الأساسي ، وفي هذا المكان يتشكل شيء مثل "تقويض" من الحافة ، حيث يحدث تركيز الإجهاد. تحت تأثير أحمال الاهتزاز أو الصدمات المتغيرة ، يمكن أن يبدأ تدمير الوصلة الملحومة من هذا المكان. اللحامات ذات التحدب الكبير غير اقتصادية ، حيث أن تنفيذها يستهلك المزيد من الأقطاب الكهربائية والوقت والكهرباء.

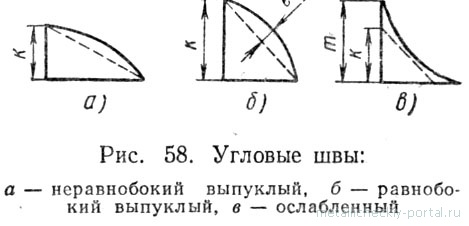

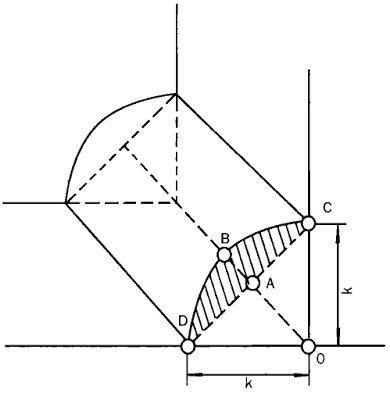

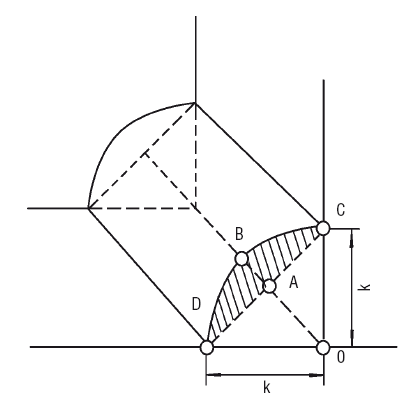

5. حسب نوع الاتصال - بعقب وزاوية. تستخدم لحامات فيليه عند عمل مفاصل اللفة ، نقطة الإنطلاق ، الزاوية ، مع التراكبات ، المشقوقة ، النهاية. يسمى جانب اللحام فيليه (الشكل 58) بالساق.

عند تحديد الساق k في اللحامات الموضحة في الشكل. 58 ، أ ، يتم أخذ الساق الأصغر للمثلث المدرج في قسم التماس ؛ في اللحامات الموضحة في الشكل. 58 ، ب ، ج ، يتم قبول ضلع المثلث متساوي الساقين المنقوش.

يسمح GOST 5264-80 بتحدب اللحام e: في موضع اللحام السفلي - حتى 2 مم ، في موضع لحام مختلف - حتى 3 مم. يُسمح بزيادة الساق (م - ك) في أي موضع من التماس حتى 3 مم.

إدارة التصنيف العام للمقال: نشرت: 2011.06.01

يسمى الاتصال الدائم الذي يتم إجراؤه عن طريق اللحام بالمفصل الملحوم. تتكون من عدة مناطق:

مناطق الوصلات الملحومة: 1 - خط اللحام ؛ 2 - الانصهار 3 - التأثير الحراري 4 - المعدن الأساسي

- خط اللحام

- انصهار؛

- التأثير الحراري

- المعادن الأساسية.

حسب الطول ، الوصلات الملحومة هي:

- قصير (250-300 مم) ؛

- متوسط (300-1000 مم) ؛

- طويل (أكثر من 1000 مم).

اعتمادًا على طول اللحام ، يتم أيضًا اختيار طريقة تنفيذه. مع وصلات قصيرة ، يتم تنفيذ خط اللحام في اتجاه واحد من البداية إلى النهاية ؛ تتميز الأقسام الوسطى بالخياطة في أقسام منفصلة ، ويجب أن يكون طولها بحيث يكفي عدد كامل من الأقطاب الكهربائية (اثنان ، ثلاثة) لإكمالها ؛ يتم لحام المفاصل الطويلة بطريقة الخطوة العكسية المذكورة أعلاه.

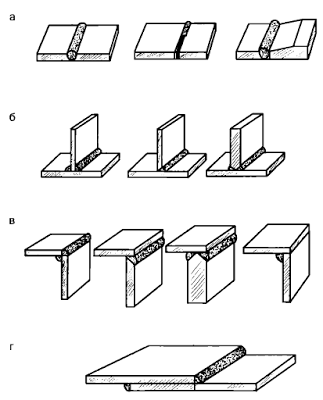

حسب نوع الوصلات الملحومة تنقسم إلى:

1. بعقب. هذه هي الوصلات الأكثر شيوعًا في طرق اللحام المختلفة. وهي مفضلة لأنها تتميز بأقل الضغوط والسلالات الجوهرية. كقاعدة عامة ، يتم لحام هياكل الصفائح المعدنية بمفاصل تناكبية.

المزايا الرئيسية لهذا الاتصال ، والتي يمكن الاعتماد عليها بشرط التحضير الدقيق وتركيب الحواف (نظرًا لضعف هذا الأخير ، يتم منع الاحتراق والتسرب المعدني أثناء عملية اللحام ، ويضمن التوازي بينهما التماس موحد عالي الجودة) هي كما يلي:

- الحد الأدنى من استهلاك المعدن الأساسي والمترسب ؛

- أصغر فترة زمنية مطلوبة للحام ؛

- يمكن أن تكون الوصلة قوية مثل المعدن الأساسي.

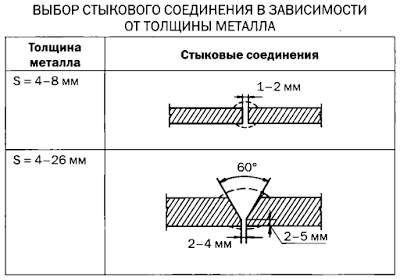

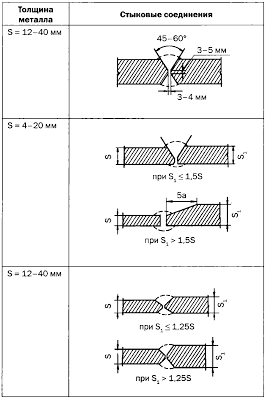

اعتمادًا على سمك المعدن ، يمكن قطع الحواف أثناء اللحام القوسي بزوايا مختلفة من السطح:

- بزاوية قائمة إذا تم توصيل صفائح فولاذية بسمك 4-8 مم. في الوقت نفسه ، يتم ترك فجوة من 1-2 مم بينهما ، مما يسهل لحام الأجزاء السفلية من الحواف ؛

- بزاوية قائمة ، إذا كان المعدن الذي يصل سمكه إلى 3 وما يصل إلى 8 مم متصلًا بلحام أحادي الجانب أو وجهين ، على التوالي ؛

- مع حواف مشطوفة من جانب واحد (على شكل V) ، إذا كان سمك المعدن من 4 إلى 26 مم ؛

- مع شطبة على الوجهين (على شكل X) ، إذا كانت سماكة الألواح 12-40 مم ، وهذه الطريقة أكثر اقتصادا من سابقتها ، حيث يتم تقليل كمية المعدن المودع بمقدار مرتين تقريبًا. هذا يعني توفير الأقطاب الكهربائية والكهرباء. بالإضافة إلى ذلك ، بالنسبة للشطبة على الوجهين ، تكون التشوهات والضغوط أثناء اللحام أقل خصائص ؛

- يمكن تقليل زاوية الانحدار من 60 درجة إلى 45 درجة في حالة زيادة سمك صفائح اللحام عن 20 مم ، مما يقلل من كمية المعدن المترسب ويوفر الأقطاب الكهربائية. سيوفر وجود فجوة 4 مم بين الحواف الاختراق الضروري للمعادن.

عند لحام المعدن بسماكات مختلفة ، فإن حافة المادة السميكة تكون مشطوفة بقوة أكبر. مع سماكة كبيرة للأجزاء أو الصفائح المتصلة باللحام القوسي ، يتم استخدام تحضير حافة على شكل كوب ، وبسمك 20-50 مم يتم تحضير جانب واحد ، وبسمك يزيد عن 50 مم - اثنان التحضير من جانب.

ما ورد أعلاه هو مبين بوضوح في الجدول.

2. اللفة ، غالبًا ما تستخدم في اللحام القوسي للهياكل ، بسماكة المعدن 10-12 مم. يختلف هذا الخيار عن الاتصال السابق بغياب الحاجة إلى تحضير الحواف بطريقة خاصة - فقط قم بقطعها. على الرغم من أن تجميع المعدن وتحضيره لمفصل اللفة لا يمثلان عبئًا ثقيلًا ، إلا أنه يجب أن يؤخذ في الاعتبار أن استهلاك القاعدة ومعدن اللحام يزداد مقارنةً بمفاصل التراكب. من أجل الموثوقية ولتجنب التآكل بسبب دخول الرطوبة بين الألواح ، يتم لحام هذه الوصلات على كلا الجانبين. هناك أنواع من اللحام حيث يتم استخدام هذا الخيار حصريًا ، لا سيما مع تلامس البقعة ولحام الأسطوانة.

3. على شكل T ، تستخدم على نطاق واسع في لحام القوس. بالنسبة لهم ، تكون الحواف مشطوفة من جانب واحد أو كلا الجانبين ، أو بدون شطبة على الإطلاق. تنطبق المتطلبات الخاصة فقط على إعداد ورقة عمودية ، والتي يجب أن يكون لها حافة قطع متساوية. مع الحواف أحادية الجانب والجانبين ، توفر حواف الصفيحة الرأسية فجوة تبلغ 2-3 مم بين المستويين الرأسي والأفقي من أجل لحام الصفيحة الرأسية بسمكها الكامل. يتم إجراء شطبة من جانب واحد عندما يكون تصميم المنتج بحيث يستحيل لحامه على كلا الجانبين.

4. الزاوية ، حيث يتم دمج العناصر الهيكلية أو الأجزاء بزاوية أو بأخرى ولحامها على طول الحواف التي يجب تحضيرها مسبقًا. توجد وصلات مماثلة في صناعة صهاريج السوائل أو الغازات الموجودة فيها تحت ضغط داخلي طفيف. يمكن أيضًا لحام مفاصل الزاوية من الداخل لزيادة القوة.

5. اللحام ، الذي يتم اللجوء إليه في الحالات التي لا يوفر فيها التداخل المتداخل بطول عادي القوة اللازمة. هذه الاتصالات من نوعين - مفتوحة ومغلقة. يتم القطع باستخدام قطع الأكسجين.

6. النهاية (الجانب) ، حيث توضع الأوراق فوق بعضها البعض ويتم لحامها في النهايات.

7. مع تراكبات. لإجراء مثل هذا الاتصال ، يتم إرساء الأوراق وتغطية المفصل بطبقة ، والتي ، بالطبع ، تستلزم استهلاكًا إضافيًا للمعادن. لذلك ، يتم استخدام هذه الطريقة عندما لا يكون من الممكن إجراء التماس بعقب أو تداخل.

8. مع المسامير الكهربائية. هذا الاتصال قوي ، لكنه ليس ضيقًا بدرجة كافية. بالنسبة له ، يتم حفر الصفيحة العلوية ويتم لحام الفتحة الناتجة بطريقة تلتقط الصفيحة السفلية. إذا لم يكن المعدن سميكًا جدًا ، فلا داعي للحفر. على سبيل المثال ، متى اللحام الآليبعد غمرها ، يتم صهر الصفيحة العلوية ببساطة بواسطة قوس اللحام.

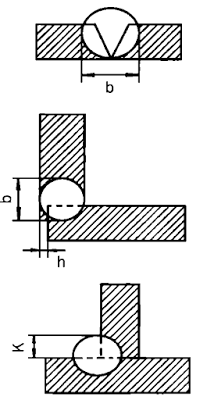

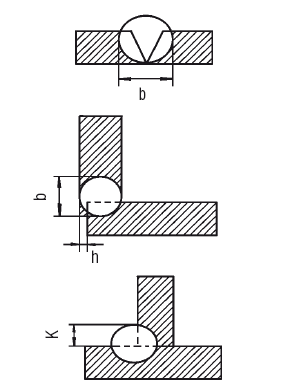

يسمى العنصر الهيكلي للمفصل الملحوم ، والذي يتكون أثناء تنفيذه بسبب تبلور المعدن المنصهر على طول خط حركة مصدر التسخين ، باللحام. عناصر شكله الهندسي هي:

- العرض (ب) ؛

- الارتفاع (ن) ؛

- قيمة الساق (K) للمفاصل الركنية واللفنية والانفصال.

يعتمد تصنيف اللحامات على ميزات مختلفة ، يتم عرضها أدناه. 1. حسب نوع الاتصال:

- بعقب

- ركن.

تتم ممارسة اللحامات فيليه مع بعض أنواع الوصلات الملحومة ، لا سيما مع التراكب ، والعقدة ، والشرائح ، والتراكبات. تسمى جوانب هذا التماس الأرجل (k) ، المنطقة ABCD في الشكل. يوضح الشكل 33 درجة تحدب اللحام ولا يؤخذ في الاعتبار عند حساب قوة الوصلة الملحومة. عند القيام بذلك ، من الضروري أن تكون الأرجل متساوية ، وأن تكون الزاوية بين الجانبين OD و BD 45 درجة.

2. حسب نوع اللحام:

- طبقات لحام القوس.

- طبقات أوتوماتيكية و اللحام شبه الأوتوماتيكيالمغمورة؛

- طبقات اللحام بالقوس الكهربائي في البيئة الغازات الواقية;

- طبقات اللحام الخبث الكهربائي ؛

- طبقات لحام المقاومة;

- طبقات اللحام بالغاز.

3. حسب الموقع المكاني الذي يتم فيه اللحام:

- أدنى؛

- عرضي؛

- عمودي؛

- السقف.

التماس السفلي هو الأسهل في الصنع ، والتماس السقف هو الأصعب. في الحالة الأخيرة ، يخضع عمال اللحام لتدريب خاص ، و خط التماس السقفأسهل في القيام به اللحام بالغازمن القوس.

4. حسب الطول:

- مستمر؛

- على فترات متقطعة.

![]()

تتم ممارسة اللحامات المتقطعة على نطاق واسع ، لا سيما في الحالات التي لا توجد فيها حاجة (لا يعني حساب القوة وجود خط متواصل) لربط المنتجات بإحكام. يبلغ الطول (I) للمقاطع المراد ربطها 50-150 مم ، والفجوة بينهما أكبر بحوالي 1.5-2.5 مرة من منطقة اللحام ، وتشكلان معًا خطوة التماس (t).

5. حسب درجة التحدب أي شكل السطح الخارجي:

- عادي؛

- محدب

- مقعر.

يحدد نوع القطب المستخدم تحدب التماس (أ ") ، ويكون التحدب الأكبر هو سمة الأقطاب الرقيقة المغلفة ، بينما تعطي الأقطاب الكهربائية ذات الطلاء السميك درزات عادية ، لأنها تتميز بميلان أكبر للمعدن المصهور.

من الناحية التجريبية ، وجد أن قوة التماس لا تزداد مع زيادة التحدب ، خاصة إذا كان المفصل "يعمل" تحت الأحمال المتغيرة والاهتزازات. يتم شرح هذا الموقف على النحو التالي: عند عمل التماس مع تحدب كبير ، من المستحيل تحقيق انتقال سلس من حبة التماس إلى المعدن الأساسي ، وبالتالي ، في هذه المرحلة ، يتم قطع حافة التماس ، كما كانت ، وتتركز الضغوط هنا بشكل رئيسي. في ظل ظروف الأحمال المتغيرة والاهتزازية في هذا المكان ، قد يتعرض المفصل الملحوم للتدمير. بالإضافة إلى ذلك ، تتطلب طبقات محدبة زيادة الاستهلاكمعدن القطب والطاقة والوقت ، أي هو خيار غير اقتصادي.

6. حسب التكوين:

- مستقيم الخطي

- جرس؛

- عمودي؛

- عرضي.

7. نسبة إلى القوى النشطة:

- الخاصرة

- نهاية؛

- مشترك؛

- منحرف - مائل.

يمكن أن يكون متجه عمل القوى الخارجية موازيًا لمحور اللحام (نموذجي للجناح) ، عموديًا على محور اللحام (للمفاصل الطرفية) ، يمر بزاوية على المحور (للمفاصل المائلة) ، أو يتحد اتجاه الخاصرة وقوى النهاية (بالنسبة للقوى المشتركة).

8. حسب طريقة إمساك معدن اللحام المنصهر:

- بدون بطانات ووسائد ؛

- على البطانات الفولاذية القابلة للإزالة والمتبقية ؛

- على بطانات النحاس والنحاس الصهور والسيراميك والأسبستوس ووسائد التدفق والغاز.

عند تطبيق الطبقة الأولى من التماس ، فإن الشيء الرئيسي هو أن تكون قادرًا على الاحتفاظ بالمعدن السائل في حوض اللحام. لمنعه من التسرب ، استخدم:

- بطانات الفولاذ والنحاس والأسبستوس والسيراميك ، والتي يتم جلبها تحت خط التماس الجذري. بفضلهم ، من الممكن زيادة تيار اللحام ، مما يضمن اختراق الحواف ويضمن تغلغل الأجزاء بنسبة مائة بالمائة. بالإضافة إلى ذلك ، تحافظ البطانات على المعدن المنصهر في حوض اللحام ، مما يمنع تكوين الحروق ؛

- إدراجات بين الحواف المراد لحامها ، والتي تؤدي نفس وظائف الحشيات ؛

- هدب ولحام جذر التماس من الجانب الآخر ، مع عدم السعي من خلال الاختراق ؛

- الدفق ، التدفق النحاسي (عند اللحام بالقوس المغمور) والغاز (عند اللحام القوسي اليدوي ، اللحام الأوتوماتيكي وقوس الأرجون) ، والتي يتم إحضارها أو تغذيتها تحت الطبقة الأولى من التماس. والغرض منها هو منع المعدن من التدفق من حوض اللحام ؛

- مفاصل في القفل عند إجراء اللحامات التناكبية ، مما يمنع الحروق في الطبقة الجذرية للدرز ؛

- أقطاب كهربائية خاصة يحتوي طلاءها على مكونات خاصة تزيد من القوة التوتر السطحيالمعدن وعدم السماح له بالتدفق خارج حوض اللحام عند عمل طبقات رأسية من أعلى إلى أسفل ؛

- قوس نبضي ، يحدث بسببه ذوبان المعدن على المدى القصير ، مما يساهم في تبريد وتبلور معدن اللحام بشكل أسرع.

9. على الجانب الذي يتم فيه وضع خط اللحام:

- من جانب واحد

- ثنائي.

10. حسب المواد المراد لحامها:

- على الكربون وسبائك الفولاذ ؛

- على المعادن غير الحديدية ؛

- على ثنائي المعدن.

- على البوليسترين والبولي ايثيلين.

11. حسب موقع الأجزاء المراد توصيلها:

- بزاوية حادة أو منفرجة ؛

- بزاوية قائمة ؛

- في نفس الطائرة.

12. حسب حجم المعدن المودع:

- عادي؛

- ضعيف

- عزز.

13. حسب الموقع على المنتج:

- طولي

- عرضي.

14. حسب شكل الهياكل الملحومة:

- على الأسطح المستوية

- على الأسطح الكروية.

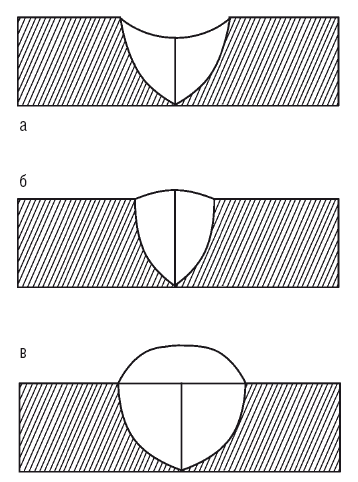

15. بعدد الخرزات المودعة:

- طبقة واحدة

- متعدد الطبقات.

- متعدد باس.

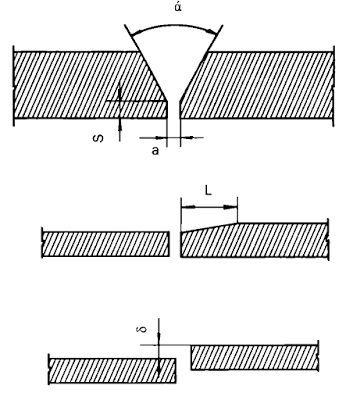

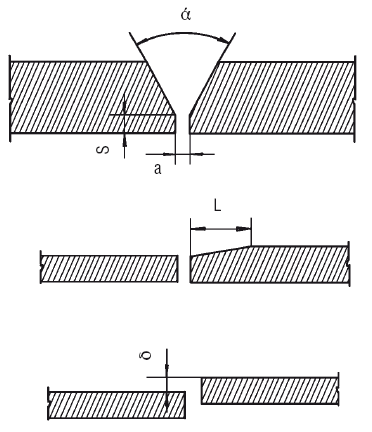

قبل اللحام ، يجب تحضير حواف المنتجات أو الهياكل أو الأجزاء المراد ربطها بشكل صحيح ، لأن قوة التماس تعتمد على شكلها الهندسي. عناصر إعداد النموذج هي:

- الزاوية المائلة للشطبة (أ) ، والتي يجب إجراؤها إذا كان سمك المعدن أكثر من 3 مم. إذا تخطيت هذه العملية ، فمن الممكن حدوث عواقب سلبية مثل نقص الانصهار على المقطع العرضي للمفصل الملحوم ، وارتفاع درجة حرارة المعدن ونضوبه. يتيح إعداد الحواف لحام عدة طبقات من قسم صغير ، مما يؤدي إلى تحسين هيكل المفصل الملحوم وتقليل الضغوط والتشوهات الداخلية ؛

- الفجوة بين الحواف المتصلة (أ). تحدد صحة الفجوة المحددة ووضع اللحام المحدد مدى اكتمال الاختراق على المقطع العرضي للمفصل أثناء تكوين الطبقة الأولى (الجذر) من اللحام ؛

- تقليص الحواف (S) ، ضروري لإعطاء عملية فرض لحام الجذر استقرارًا معينًا. يؤدي تجاهل هذا المطلب إلى احتراق المعادن أثناء اللحام ؛

- طول شطبة الصفيحة في حالة وجود اختلاف في السماكة (L). يسمح هذا العنصر بالانتقال السلس والتدريجي من الجزء السميك إلى الجزء الرفيع ، مما يقلل أو يلغي مخاطر تركيز الإجهاد في الهياكل الملحومة;

- إزاحة الحواف بالنسبة لبعضها البعض (5). نظرًا لأن هذا يقلل من خصائص قوة المفصل ، ويسهم أيضًا في عدم تغلغل المعدن وتشكيل مراكز الضغط ، فإن GOST 5264-80 يضع معايير مقبولة ، على وجه الخصوص ، يجب ألا يزيد الإزاحة عن 10 ٪ من المعدن سمك (3 مم كحد أقصى).

وبالتالي ، في التحضير للحام ، فمن الضروري القيام به المتطلبات التالية:

- تنظيف الحواف من الأوساخ والتآكل ؛

- شطب الحجم المناسب (وفقًا لـ GOST) ؛

- اضبط الفجوة وفقًا لـ GOST ، المطورة لنوع معين من الاتصال.

سبق ذكر بعض أنواع الحواف سابقًا (على الرغم من اعتبارها من جانب مختلف) عند وصف مفاصل المؤخرة ، ولكن مع ذلك من الضروري التركيز على هذا مرة أخرى.

يتم تحديد اختيار نوع واحد أو آخر من الحواف من خلال عدد من العوامل:

- طريقة اللحام

- سمك المعدن

- طريقة توصيل المنتجات والأجزاء وما إلى ذلك.

تم تطوير معيار منفصل لكل طريقة لحام ، والذي يحدد شكل إعداد الحافة وحجم التماس والانحرافات المسموح بها. على سبيل المثال ، يتم إجراء اللحام اليدوي بالقوس وفقًا لـ GOST 5264-80 ، اتصل - وفقًا لـ GOST 15878-79 ، الخبث الكهربائي - وفقًا لـ GOST 1516468 ، إلخ.

بالإضافة إلى ذلك ، هناك معيار لتعيين الرسم للحام ، ولا سيما GOST 2.312-72. لهذا ، يتم استخدام خط مائل بسهم أحادي الجانب ، مما يشير إلى قسم التماس.

![]()

يتم عرض خصائص اللحام وطريقة اللحام الموصى بها والمعلومات الأخرى أعلى أو أسفل شفة أفقية متصلة بخط سهم مائل. إذا كان التماس مرئيًا ، أي تقع على الجانب الأمامي ، ثم يتم إعطاء خاصية التماس أعلى الرف ، إذا كانت غير مرئية - تحتها.

علامات إضافية تنتمي أيضًا إلى رموز اللحام.

- اللحام القوسي - E ، ولكن نظرًا لأن هذا النوع هو الأكثر شيوعًا ، فقد لا تتم الإشارة إلى الحرف في الرسومات ؛

- اللحام بالغاز - G ؛

- اللحام بالكهرباء - Ш ؛

- اللحام في بيئة غاز خامل - أنا ؛

- لحام الانفجار - Vz ؛

— لحام البلازما- رر ؛

- تلامس اللحام - Kt ؛

- لحام الاحتكاك - T ؛

— اللحام البارد- X.

إذا لزم الأمر (إذا تم تنفيذ العديد من طرق اللحام) ، يتم وضع حرف لطريقة اللحام المستخدمة قبل تحديد نوع أو آخر:

- دليل - P ؛

- شبه أوتوماتيكي - P ؛

- تلقائي - أ.

- قوس مغمور بالقوس - F ؛

- اللحام بالغاز النشط باستخدام قطب كهربائي قابل للاستهلاك - UP ؛

- اللحام في غاز خاملقطب كهربائي قابل للاستهلاك - IP ؛

- اللحام بغاز خامل بقطب كهربائي غير قابل للاستهلاك -

في.

بالنسبة للوصلات الملحومة ، هناك أيضًا تسميات أحرف خاصة:

- بعقب - C ؛

- نقطة الإنطلاق - T ؛

- تداخل - H ؛

- الزاوي - U.

وفقًا للأرقام الملصقة بعد الأحرف ، يتم تحديد رقم الوصلة الملحومة وفقًا لـ GOST للحام.

بتلخيص ما سبق ، يمكننا أن نقول أن رموز التماس الملحوم تضيف ما يصل إلى هيكل معين.

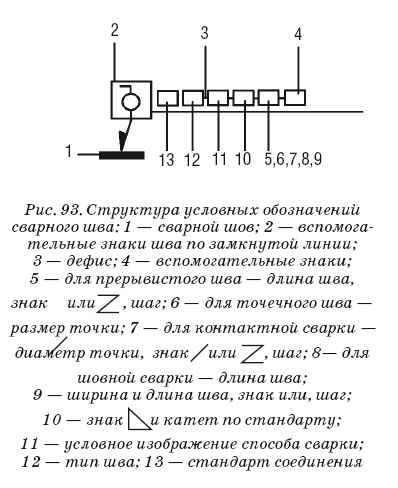

التماس - طول التماس ، علامة / أو Z ، خطوة ؛ 6 - لخط التماس الموضعي - حجم النقطة ؛ 7 - لحام المقاومة - قطر النقطة ،

تسجيل / أو ~ Z. ، خطوة؛ 8 - لحام التماس - طول خط اللحام ؛

9 - عرض وطول التماس أو علامة أو خطوة ؛ 10 - الإشارة والساق وفقًا للمعيار ؛ 11 - صورة شرطية لطريقة اللحام ؛ 12 - نوع التماس ؛ 13 - معيار الاتصال

كمثال ، دعنا نفك تشفير الترميز:

- يقع التماس على الجانب غير المرئي - يكون التماس تحت الرف ؛

— قمزة، التماس رقم 4 وفقًا لـ GOST 1477176 - T4 ؛

- اللحام بثاني أكسيد الكربون - U ؛

- اللحام شبه الأوتوماتيكي - P ؛

- طول الرجل 6 مم - G \ 6:

- خط اللحام المتقطع مع ترتيب أقسام رقعة الشطرنج - 50 ~ Z_ 150.

اللحامات والوصلات

يسمى الاتصال الدائم الذي يتم إجراؤه عن طريق اللحام بالمفصل الملحوم. يتكون من عدة مناطق (الشكل 77):

لحام الشق؛

انصهار؛

أرز. 77. مناطق الوصلة الملحومة: 1 - خط اللحام. 2 - الانصهار 3 - التأثير الحراري 4 - المعدن الأساسي

التأثير الحراري

المعادن الأساسية.

حسب الطول ، الوصلات الملحومة هي:

قصير (250-300 مم) ؛

متوسطة (300-1000 مم) ؛

طويل (أكثر من 1000 مم). اعتمادًا على طول اللحام ، يتم أيضًا اختيار طريقة تنفيذه. مع وصلات قصيرة ، يتم تنفيذ خط اللحام في اتجاه واحد من البداية إلى النهاية ؛ تتميز الأقسام الوسطى بالخياطة في أقسام منفصلة ، ويجب أن يكون طولها بحيث يكفي عدد كامل من الأقطاب الكهربائية (اثنان ، ثلاثة) لإكمالها ؛ يتم لحام المفاصل الطويلة بطريقة الخطوة العكسية المذكورة أعلاه.

حسب النوع ، تنقسم الوصلات الملحومة (الشكل 78) إلى:

1. بعقب. هذه هي الوصلات الأكثر شيوعًا في طرق اللحام المختلفة. وهي مفضلة لأنها تتميز بأقل الضغوط والسلالات الجوهرية. كقاعدة عامة ، يتم لحام هياكل الصفائح المعدنية بمفاصل تناكبية.

أرز. 78. أنواع الوصلات الملحومة: أ - بعقب. ب - نقطة الإنطلاق ؛ في - الزاوي ز - اللفة

أرز. 78 (النهاية) د - مشقوق ه - النهاية ؛ ز - مع تراكبات ؛ 1-3 - معادن أساسية ؛ 2 - تراكب: 3 - مسامير كهربائية ؛ ح - بالمسامير الكهربائية

المزايا الرئيسية لهذا المفصل ، والتي يمكن الاعتماد عليها بشرط التحضير الدقيق وتعديل الحواف (بسبب التواء الأخير ، يتم منع الاحتراق والتسرب المعدني أثناء اللحام ، ويضمن التوازي ارتفاع جودة التماس الموحد) هي كما يلي:

الحد الأدنى من استهلاك المعدن الأساسي والمرسوب ؛

أصغر فترة زمنية مطلوبة للحام ؛

يمكن أن يكون الاتصال الذي تم إجراؤه قويًا مثل المعدن الأساسي.

اعتمادًا على سمك المعدن ، يمكن قطع الحواف أثناء اللحام القوسي بزوايا مختلفة من السطح:

بزاوية قائمة ، إذا تم توصيل صفائح فولاذية بسمك 4-8 مم. في الوقت نفسه ، يتم ترك فجوة من 1 إلى 2 مم بينهما ، مما يسهل لحام الأجزاء السفلية من الحواف ؛

بزاوية قائمة ، إذا كان المعدن الذي يصل سمكه إلى 3 وما يصل إلى 8 مم متصلًا بلحام من جانب واحد أو وجهين ، على التوالي ؛

مع حواف مشطوفة من جانب واحد (على شكل V) ، إذا كان سمك المعدن من 4 إلى 26 مم ؛

مع شطبة على الوجهين (على شكل X) ، إذا كانت سماكة الألواح 12-40 مم ، وهذه الطريقة أكثر اقتصادا من سابقتها ، حيث يتم تقليل كمية المعدن المترسب بمقدار مرتين تقريبًا. هذا يعني توفير الأقطاب الكهربائية والكهرباء. بالإضافة إلى ذلك ، بالنسبة للشطبة على الوجهين ، تكون التشوهات والضغوط أثناء اللحام أقل خصائص ؛

يمكن تقليل الزاوية المائلة للشطبة من 60 درجة إلى 45 درجة عند اللحام بسمك يزيد عن 20 مم ، مما يقلل من كمية المعدن المترسب ويوفر الأقطاب الكهربائية. سيوفر وجود فجوة 4 مم بين الحواف الاختراق الضروري للمعادن.

عند لحام المعدن بسماكات مختلفة ، فإن حافة المادة السميكة تكون مشطوفة بقوة أكبر. مع سماكة كبيرة للأجزاء أو الصفائح المتصلة باللحام القوسي ، يتم استخدام تحضير حافة على شكل كوب ، وبسمك 20-50 مم يتم تحضير جانب واحد ، وبسمك يزيد عن 50 مم - اثنان - التحضير من جانب.

ما ورد أعلاه هو مبين بوضوح في الجدول. 44.

2. اللفة ، غالبًا ما تستخدم في اللحام القوسي للهياكل ، والتي يتراوح سمك المعدن فيها من 10 إلى 12 مم. يختلف هذا الخيار عن الاتصال السابق بغياب الحاجة إلى تحضير الحواف بطريقة خاصة - فقط قم بقطعها. على الرغم من أن تجميع المعدن وتحضيره لمفصل اللفة لا يمثلان عبئًا ثقيلًا ، إلا أنه يجب أن يؤخذ في الاعتبار أن استهلاك القاعدة ومعدن اللحام يزداد مقارنةً بمفاصل التراكب. من أجل الموثوقية ولتجنب التآكل بسبب دخول الرطوبة بين الألواح ، يتم لحام هذه الوصلات على كلا الجانبين. هناك أنواع من اللحام حيث يتم استخدام هذا الخيار حصريًا ، لا سيما مع تلامس البقعة ولحام الأسطوانة.

3. على شكل T ، تستخدم على نطاق واسع في لحام القوس. بالنسبة لهم ، تكون الحواف مشطوفة من جانب واحد أو كلا الجانبين ، أو بدون شطبة على الإطلاق. تنطبق المتطلبات الخاصة فقط على إعداد ورقة عمودية ، والتي يجب أن يكون لها حافة قطع متساوية. مع الحواف أحادية الجانب والجانبين ، توفر حواف الصفيحة الرأسية فجوة تبلغ 2-3 مم بين المستويين الرأسي والأفقي من أجل لحام الصفيحة الرأسية بسمكها الكامل. يتم إجراء شطبة من جانب واحد عندما يكون تصميم المنتج بحيث يستحيل لحامه على كلا الجانبين.

الجدول 44

يعتمد اختيار مفصل المؤخرة على سمك المعدن

5. اللحام ، الذي يتم اللجوء إليه في الحالات التي لا يوفر فيها التماس المتداخل بطول عادي القوة اللازمة. هذه الاتصالات من نوعين - مفتوحة ومغلقة. يتم القطع باستخدام قطع الأكسجين.

6. النهاية (الجانب) ، حيث توضع الأوراق فوق بعضها البعض ويتم لحامها في النهايات.

7. مع تراكبات. لإجراء مثل هذا الاتصال ، يتم إرساء الأوراق وتغطية المفصل بطبقة ، والتي ، بالطبع ، تستلزم استهلاكًا إضافيًا للمعادن. لذلك ، يتم استخدام هذه الطريقة عندما لا يكون من الممكن إجراء التماس بعقب أو تداخل.

8. مع المسامير الكهربائية. هذا الاتصال قوي ، لكنه ليس ضيقًا بدرجة كافية. بالنسبة له ، يتم حفر الصفيحة العلوية ويتم لحام الفتحة الناتجة بطريقة تلتقط الصفيحة السفلية.

إذا لم يكن المعدن سميكًا جدًا ، فلا داعي للحفر. على سبيل المثال ، في اللحام القوسي المغمور الأوتوماتيكي ، يتم دمج الصفيحة العلوية ببساطة بواسطة قوس اللحام.

يسمى العنصر الهيكلي للمفصل الملحوم ، والذي يتكون أثناء تنفيذه بسبب تبلور المعدن المنصهر على طول خط حركة مصدر التسخين ، باللحام. عناصر شكله الهندسي (شكل 79) هي:

العرض (ب) ؛

الارتفاع (ح) ؛

قيمة الساق (K) للمفاصل الركنية واللفائف والانطلاق.

يعتمد تصنيف اللحامات على ميزات مختلفة ، يتم عرضها أدناه.

أرز. 79. عناصر الشكل الهندسي للحام (العرض والارتفاع وحجم الساق).

1. حسب نوع الاتصال:

بعقب

ركن (شكل 80).

أرز. 80. فيليه لحام

تتم ممارسة اللحامات فيليه مع بعض أنواع الوصلات الملحومة ، لا سيما مع التراكب ، والعقدة ، والشرائح ، والتراكبات.

تسمى جوانب هذا التماس الأرجل (k) ، المنطقة ABCD في الشكل. يوضح 80 درجة تحدب اللحام ولا يؤخذ في الاعتبار عند حساب قوة الوصلة الملحومة. عند القيام بذلك ، من الضروري أن تكون الأرجل متساوية ، وأن تكون الزاوية بين الجانبين OD و BD 45 درجة.

2. حسب نوع اللحام:

طبقات لحام القوس.

طبقات اللحام القوسي المغمور الأوتوماتيكي وشبه الأوتوماتيكي ؛

طبقات اللحام القوسي في بيئة الغازات الواقية ؛

طبقات اللحام الخبث الكهربائي.

طبقات اللحام الاتصال ؛

طبقات اللحام بالغاز.

3. حسب الموقع المكاني (الشكل 81) الذي يتم فيه اللحام:

أرز. 81. اللحامات حسب موقعها المكاني: أ - أقل ؛ ب - أفقي ج - عمودي ز - السقف

أفقي؛

عمودي؛

سقف.

التماس السفلي هو الأسهل في الصنع ، والتماس السقف هو الأصعب.

في الحالة الأخيرة ، يخضع عمال اللحام لتدريب خاص ، ومن السهل صنع خط اللحام باستخدام اللحام بالغاز مقارنة باللحام القوسي.

4. حسب الطول:

مستمر؛

متقطع (الشكل 82).

أرز. 82. اللحام المتقطع

تتم ممارسة اللحامات المتقطعة على نطاق واسع ، لا سيما في الحالات التي لا توجد فيها حاجة (لا يعني حساب القوة وجود خط متواصل) لربط المنتجات بإحكام.

يبلغ طول (لتر) المقاطع المراد ربطها 50-150 مم ، والفجوة بينهما أكبر بحوالي 1.5 إلى 2.5 مرة من منطقة اللحام ، وتشكلان معًا خطوة لحام (ر).

5. حسب درجة التحدب أي شكل السطح الخارجي (الشكل 83):

طبيعي؛

محدب؛

مقعر.

يحدد نوع القطب المستخدم تحدب اللحام (أ '). يكون التحدب الأكبر نموذجيًا للأقطاب الكهربائية ذات الطلاء الرقيق ، وتعطي الأقطاب الكهربائية ذات الطلاء السميك درزات عادية ، لأنها تتميز بمزيد من السيولة للمعدن المنصهر.

أرز. 83. اللحامات التي تختلف في شكل السطح الخارجي: أ - عادي. ب - محدب ج - مقعر

من الناحية التجريبية ، وجد أن قوة التماس لا تزداد مع زيادة التحدب ، خاصة إذا كان المفصل "يعمل" تحت الأحمال المتغيرة والاهتزازات. يتم شرح هذا الموقف على النحو التالي: عند عمل التماس مع تحدب كبير ، من المستحيل تحقيق انتقال سلس من حبة التماس إلى المعدن الأساسي ، وبالتالي ، في هذه المرحلة ، يتم قطع حافة التماس ، كما كانت ، وتتركز الضغوط هنا بشكل رئيسي.

في ظل ظروف الأحمال المتغيرة والاهتزازية في هذا المكان ، قد يتعرض المفصل الملحوم للتدمير. بالإضافة إلى ذلك ، تتطلب اللحامات المحدبة زيادة استهلاك معدن الإلكترود والطاقة والوقت ، أي أنه خيار غير اقتصادي.

6. حسب التكوين (الشكل 84):

مستقيم.

جرس؛

![]()

أرز. 84. اللحامات من تكوينات مختلفة: أ - مستقيم. احضر

عمودي؛

أفقي.

7. فيما يتعلق بالقوى المؤثرة (الشكل 85):

الخاصرة.

نهاية؛

مشترك؛

منحرف - مائل. يمكن أن يكون متجه عمل القوى الخارجية موازيًا لمحور اللحام (نموذجي للجناح) ، عموديًا على محور اللحام (للمفاصل الطرفية) ، يمر بزاوية على المحور (للمفاصل المائلة) ، أو يتحد اتجاه الخاصرة وقوى النهاية (بالنسبة للقوى المشتركة).

8. حسب طريقة إمساك معدن اللحام المنصهر:

بدون بطانات ووسائد.

على البطانات الفولاذية القابلة للإزالة والمتبقية ؛

أرز. 85. اللحامات فيما يتعلق بالقوى المؤثرة: أ - الخاصرة. يلوي؛ ج - مجتمعة ز - منحرف

على بطانات النحاس والنحاس الصهور والسيراميك والأسبستوس ووسائد التدفق والغاز.

عند تطبيق الطبقة الأولى من التماس ، فإن الشيء الرئيسي هو أن تكون قادرًا على الاحتفاظ بالمعدن السائل في حوض اللحام.

لمنعه من التسرب ، استخدم:

يتم جلب بطانات الصلب والنحاس والأسبستوس والسيراميك تحت خط التماس الجذر. بفضلهم ، من الممكن زيادة تيار اللحام ، مما يضمن اختراق الحواف ويضمن تغلغل الأجزاء بنسبة مائة بالمائة. بالإضافة إلى ذلك ، تحافظ البطانات على المعدن المنصهر في حوض اللحام ، مما يمنع تكوين الحروق ؛

إدراجات بين الحواف الملحومة التي تؤدي نفس وظائف الجوانات ؛

تطويق ولحام جذر التماس من الجانب الآخر ، مع عدم السعي من خلال الاختراق ؛

تدفق ، تدفق النحاس (عند اللحام القوسي المغمور) والغاز (عند اللحام اليدوي بالقوس ، اللحام الأوتوماتيكي وقوس الأرجون) التي يتم إحضارها أو تغذيتها تحت الطبقة الأولى من التماس. والغرض منها هو منع المعدن من التدفق من حوض اللحام ؛

المفاصل في القفل عند عمل اللحامات التناكبية ، والتي تمنع الحروق في الطبقة الجذرية للدرز ؛

أقطاب كهربائية خاصة ، يحتوي طلاءها على مكونات خاصة تزيد من التوتر السطحي للمعدن وتمنعه من التدفق خارج حوض اللحام عند عمل طبقات رأسية من الأعلى إلى الأسفل ؛

قوس نابض ، يحدث بسببه انصهار المعدن على المدى القصير ، مما يساهم في تبريد وتبلور معدن اللحام بشكل أسرع.

9. على الجانب الذي يتم فيه وضع خط اللحام (الشكل 86):

من جانب واحد

ثنائي.

10. حسب المواد المراد لحامها:

على الكربون وسبائك الفولاذ.

أرز. 86. اللحامات ، تختلف في مواقعها: أ - من جانب واحد. ب - ثنائي

على المعادن غير الحديدية ؛

على ثنائي المعدن

على الرغوة والبولي ايثيلين.

11. حسب موقع الأجزاء المراد توصيلها:

بزاوية حادة أو منفرجة ؛

زاوية مستقيمة؛

في طائرة واحدة.

12. حسب حجم المعدن المترسب (الشكل 87):

طبيعي؛

ضعيف

عززت.

13. حسب الموقع على المنتج:

طولي

مستعرض.

14. حسب شكل الهياكل الملحومة:

على الأسطح المستوية

على الأسطح الكروية.

15. بعدد الخرزات المودعة (الشكل 88):

طبقة واحدة

متعدد الطبقات.

Multipass.

قبل القيام بأعمال اللحام ، يجب تحضير حواف المنتجات أو الهياكل أو الأجزاء المراد ربطها بشكل مناسب ، لأن قوة التماس تعتمد على شكلها الهندسي.

أرز. 87. اللحامات ، تختلف في حجم المعدن المترسب: أ - ضعفت ؛ ب - طبيعي ج - عززت

أرز. 88. اللحامات ، تختلف في عدد الخرزات المودعة: أ - طبقة واحدة ؛ ب - متعدد الطبقات. ج - متعدد الطبقات

عناصر تحضير النموذج هي (الشكل 89):

زاوية شطبة (؟) ، والتي يجب إجراؤها إذا كان سمك المعدن أكثر من 3 مم. إذا تخطيت هذه العملية ، فمن الممكن حدوث عواقب سلبية مثل نقص الانصهار على المقطع العرضي للمفصل الملحوم ، وارتفاع درجة حرارة المعدن ونضوبه. يتيح إعداد الحواف لحام عدة طبقات من قسم صغير ، مما يؤدي إلى تحسين هيكل المفصل الملحوم وتقليل الضغوط والتشوهات الداخلية ؛

أرز. 89. عناصر تحضير الكروم

فجوة بين الحواف المنضمة (أ). تحدد صحة الفجوة المحددة ووضع اللحام المحدد مدى اكتمال الاختراق على المقطع العرضي للمفصل أثناء تكوين الطبقة الأولى (الجذر) من اللحام ؛

تقليص الحواف (S) ضروري لمنح عملية تمرير الجذر قدرًا معينًا من الاستقرار. يؤدي تجاهل هذا المطلب إلى احتراق المعادن أثناء اللحام ؛

طول شطبة الورقة إذا كان هناك اختلاف في السماكة (L). يسمح هذا العنصر بالانتقال السلس والتدريجي من الجزء السميك إلى الجزء الرفيع ، مما يقلل أو يلغي مخاطر تركيز الإجهاد في الهياكل الملحومة ؛

إزاحة الحواف بالنسبة لبعضها البعض (؟). نظرًا لأن هذا يقلل من خصائص قوة المفصل ، ويساهم أيضًا في عدم تغلغل المعدن وتشكيل مراكز الضغط ، فإن GOST 5264-80 يضع معايير مقبولة ، على وجه الخصوص ، يجب ألا يزيد الإزاحة عن 10٪ من المعدن سمك (3 مم كحد أقصى).

وبالتالي ، عند التحضير للحام ، يجب استيفاء المتطلبات التالية:

تنظيف الحواف من الأوساخ والتآكل ؛

إزالة الحواف ذات الحجم المناسب (وفقًا لـ GOST) ؛

اضبط الفجوة وفقًا لـ GOST ، المطورة لنوع معين من الاتصال.

سبق ذكر بعض أنواع الحواف سابقًا (على الرغم من اعتبارها من جانب مختلف) عند وصف مفاصل التناكب ، ولكن مع ذلك من الضروري التركيز على هذا مرة أخرى (الشكل 90).

يتم تحديد اختيار نوع واحد أو آخر من الحواف من خلال عدد من العوامل:

طريقة اللحام

سمك المعدن

طريقة توصيل المنتجات والأجزاء وما إلى ذلك.

تم تطوير معيار منفصل لكل طريقة لحام ، والذي يحدد شكل إعداد الحافة وحجم التماس والانحرافات المسموح بها. على سبيل المثال ، يتم إجراء اللحام اليدوي بالقوس وفقًا لـ GOST 5264-80 ، اتصل - وفقًا لـ GOST 15878-79 ، الخبث الكهربائي - وفقًا لـ GOST 15164-68 ، إلخ.

أرز. 90. أنواع الحواف المعدة للحام: أ - مع شطبة من كلا الجانبين. ب - بشطبة من حافة واحدة ؛ ج - مع اثنين من الحواف المتماثلة من حافة واحدة ؛ ز - مع اثنين من الحواف المتماثلة من حافتين ؛ ه - مع شطبة منحنية من حافتين ؛ ه - مع اثنين من الحواف المنحنية متناظرة من حافتين ؛ ز - مع شطبة حافة واحدة ؛ ح - مع اثنين من الحواف المتماثلة من حافة واحدة

بالإضافة إلى ذلك ، هناك معيار لتعيين الرسم للحام ، ولا سيما GOST 2.312–72. لهذا ، يتم استخدام خط مائل بسهم أحادي الجانب (الشكل 91) ، مما يشير إلى قسم التماس.

يتم عرض خصائص اللحام وطريقة اللحام الموصى بها والمعلومات الأخرى أعلى أو أسفل شفة أفقية متصلة بخط سهم مائل. إذا كان التماس مرئيًا ، أي يقع على الجانب الأمامي ، فسيتم إعطاء خاصية التماس أعلى الرف ، إذا كان غير مرئي - تحته.

أرز. 91. تعيين الرسم من اللحامات

تتضمن رموز اللحام أيضًا علامات إضافية (الشكل 92).

يتم قبول تسميات الحروف لأنواع مختلفة من اللحام:

لحام القوس - E ، ولكن نظرًا لأن هذا النوع هو الأكثر شيوعًا ، فقد لا تتم الإشارة إلى الحرف في الرسومات ؛

لحام الغاز - G ؛

اللحام بالكهرباء - Sh ؛

اللحام في بيئة غاز خامل - أنا ؛

لحام الانفجار - Vz ؛

لحام البلازما - Pl ؛

اللحام بالتلامس - Kt ؛

لحام الاحتكاك - Tr ؛

اللحام البارد - X.

إذا لزم الأمر (إذا تم تنفيذ العديد من طرق اللحام) ، يتم وضع حرف لطريقة اللحام المستخدمة قبل تحديد نوع أو آخر:

أرز. 92. تسميات إضافية للحام: أ - اللحام المتقطع بسلسلة من المقاطع. ب - التماس المتقطع مع تسلسل رقعة الشطرنج للأقسام ؛ في - خط التماس على طول محيط مغلق ؛ د - التماس على طول محيط مفتوح ؛ د - خط التماس المتصاعد ؛ ه - التماس مع إزالة التعزيز ؛ ز - التماس مع الانتقال السلس إلى المعدن الأساسي

دليل - R ؛

شبه أوتوماتيكي - P ؛

تلقائي - أ.

قوس مغمور بالقوس - F ؛

اللحام بالغاز النشط باستخدام قطب كهربائي قابل للاستهلاك - UP ؛

اللحام بغاز خامل بقطب كهربائي قابل للاستهلاك - IP ؛

اللحام بغاز خامل بقطب كهربائي غير قابل للاستهلاك - IN.

بالنسبة للوصلات الملحومة ، هناك أيضًا تسميات أحرف خاصة:

بعقب - C ؛

على شكل T - T ؛

اللفة - H ؛

Angular - U. وفقًا للأرقام الملصقة بعد الأحرف ، يتم تحديد رقم الوصلة الملحومة وفقًا لـ GOST للحام.

بتلخيص ما سبق ، يمكننا القول أن رموز اللحامات تضيف ما يصل إلى بنية معينة (الشكل 93).

أرز. 93. هيكل رموز اللحام: 1- اللحام. 2 - علامات مساعدة للخط على طول خط مغلق ؛ 3 - واصلة 4 - العلامات المساعدة ؛ 5 - لدرز متقطع - طول التماس ، علامة أو ، خطوة ؛ 6 - لخط التماس الموضعي - حجم النقطة ؛ 7 - لحام المقاومة - قطر النقطة ، العلامة أو الخطوة ؛ 8 - لحام التماس - طول التماس ؛ 9 - عرض وطول التماس أو علامة أو خطوة ؛ 10 - الإشارة والساق وفقًا للمعيار ؛ 11 - صورة شرطية لطريقة اللحام ؛ 12 - نوع التماس ؛ 13 - معيار الاتصال

كمثال ، دعنا نفك تشفير الترميز:

يقع التماس على الجانب غير المرئي - يكون التعيين تحت الرف ؛

وصلة تي ، خط التماس رقم 4 وفقًا لـ GOST 14771-76 - T4 ؛

اللحام بثاني أكسيد الكربون - يو ؛

لحام شبه تلقائي - P ؛

- مجموعة متنوعة من نقاط اللحام حسب نوع التوصيل

- أنواع مختلفة من اللحامات

- هندسة اللحام

- معايير استخدام اللحام لحجم التماس

تسمى منطقة الهيكل المعدني حيث تلتقي الأجزاء المختلفة معًا في عملية اللحام بوصلة اللحام. يمكن أن تختلف قوة اللحامات. اتصال اللحامقد تشمل لحام واحد. هذا هو مكان التأثير الحراري على نقطة تقاطع المعادن. نتيجة لهذا التأثير ، يذوب المعدن ، وعندما يبرد ، يتبلور. من نواح كثيرة ، تتأثر جودة اللحام بخصائص المعدن عند نقطة التأثير الحراري.

مجموعة متنوعة من نقاط اللحام حسب نوع التوصيل

تستخدم اللحامات في الوصلات التناكبية. يتم إجراؤها دون انقطاع. يتمثل الاختلاف في الإجراءات الخاصة بإعداد الطائرة في نهاية القسم والعناصر التي يتم إعدادها للاتصال. بفضل هذا ، يتم فتح الوصول الكامل إلى موقع اللحام ويتم ضمان الاختراق الأكثر فعالية للطائرات من خلال السماكة بأكملها.

من بين اللحامات التناكبية ، يمكن التمييز بين أنواع مختلفة:

- أحادي الجانب وعلى الوجهين بدون قطع حواف.

- مع النشر من جانب واحد أو من جانبين لإحدى الحواف.

- مع النشر أحادي الجانب لكلا الحواف.

- النشر من النوع الخامس أو العاشر.

- نشر على الوجهين لكلا الحواف.

يتم استخدام وصلات نوع الزاوية عند الحاجة إلى اللحام قطع شرائح اللحمه. في تصنيع هذه الوصلات ، يتم استخدام اللحامات فيليه. يمكنك فصلهم عن طريق الاستمرارية والفجوة.

يمكن استكمال الأنواع المذكورة أعلاه بمجموعة متنوعة تتعلق بكل من المؤخرة والزاوية. هذه هي الفلين وأصناف مشقوقة. يتم استخدام النوع المشقوق عندما يكون من الضروري إذابة الطبقة العليا ، وربما الطبقة السفلية منها ، إلى العنصر الرئيسي. عند ملامسة الطبقات السميكة ، يتم عمل طبقات ومفاصل مشقوقة على طول الفتحات المصنعة. في هذا الشكل ، سوف يطلق عليهم "الفلين" أو ، في حالة اللحام القوسي ، "البرشام الكهربائي".

رجوع إلى الفهرس

أنواع مختلفة من اللحامات

الاختلافات في اللحام وأنواع اللحامات للبقاء في الفضاء:

- لحام اللحامات الأفقية.

- لحام طبقات السقف.

- طبقات أسفل.

يتم تطبيقه في أعمال اللحام التي تكون من الأسفل على مستوى عادي. هم من الناحية الفنية الأبسط في التنفيذ. تفسر القوة العالية للمفاصل بالظروف المريحة التي يندفع فيها المعدن المنصهر ، تحت ثقله ، إلى حوض اللحام ، الموجود أفقيًا. هذا العمل هو الأسهل في الأداء ويسهل متابعته. في هياكل اللفة ، تكون الكربون الموجودة في الموضع السفلي مستمرة ، دون إنتاج اهتزازات عرضية.

اللحامات الأفقية. يرتبط مسار اللحام بالنقاط الأفقية ببعض الصعوبات. أثناء اللحام باستخدام خط عرضي على سطح عمودي ، قد يتدفق المعدن المنصهر إلى الحافة السفلية. نتيجة لذلك ، قد يظهر تقويض على الحافة العلوية. استخدام هذه الطريقة في لحام النقاط الكربونية المنتجة بترتيب أفقي بسيط للغاية ولا يسبب أي صعوبات. العمل نفسه مشابه لأعمال اللحام في الموضع السفلي ويعتمد على التماس المطلوب.

اللحامات العمودية. في لحام الأجزاء الرأسية ، تم تصميم المعدن الموجود أدناه ليحمل المعدن المنصهر من الأعلى ، ولكن في نفس الوقت يتضح أنه خشن وفي شكل موازين. من الصعب جدًا الحصول على اتصال جيد عند العمل لأسفل. لا يمكن لحام اللحامات العمودية في مستوى الوقوف إلا في الاتجاه من الأسفل إلى الأعلى والعكس صحيح.

طبقات السقف. أصعب أنواع أعمال اللحام. أثناء التشغيل ، يصعب إطلاق الغازات والخبث ، كما أنه من الصعب منع تدفق الذوبان وتحقيق قوة النقطة. لكن على الرغم من مراعاة جميع التقنيات لحام السقف، لا تزال اللحامات أقل موثوقية من اللحامات المصنوعة في المواضع الأخرى.

تصنيف ملامح الوصلات الملحومة بالخطوط العريضة:

- لحام اللحامات الطولية.

- إنشاء طبقات محيطية.

لأداء نوع طولي من أعمال اللحام ، يلزم تحضير المعدن جيدًا عند نقطة اللحام المقترح. يجب أن تكون أسطح الأجزاء خالية من النتوءات والحواف والمخالفات. في أعمال اللحام الطولي ، لا يمكن إحداث خط إلا من خلال التنظيف الكامل وإزالة الشحوم للأسطح المطلوبة.

اللحامات المحيطية. تتطلب أعمال اللحام في دوائر دقة ودقة كبيرين ، ومعايرة تيارات اللحام ضرورية على الفور ، خاصة عند العمل بأقطار صغيرة.

يختلف لحام اللحامات المحيطية في الشكل. هم انهم:

- محدب؛

- مقعر؛

- عريضة.

رجوع إلى الفهرس

هندسة اللحام

المعلمات الهندسية الرئيسية هي: العرض والانحناء والانتفاخ وجذر المفصل.

العرض هو الفجوة بين الوجوه المختلفة الملحوظة للانصهار المعدني. الانحناء هو فجوة بين المنطقة التي تتدفق على طول الحواف المرئية لنقطة اللحام ومعدن معين عند نقطة التقعر النهائي.

لقياس التحدب ، يتم تحديد الفجوة المتعلقة بالمستويات ، والتي تتدفق على طول الحواف المرئية من اللحام والمعدن الأساسي عند نقطة التحدب القصوى. الجذر هو الأبعد عن مستوى الملف الشخصيالوجه ، وهو في الواقع جانبه العكسي.

يمكنك تقسيم هذه اللحامات وفقًا لمعايير الأبعاد:

- ساق؛

- سماكة؛

- الارتفاع المحسوب.

فى الركن اللحامبالنسبة لحام الزاويةالطول من مستوى الجزء الأول المراد لحامه إلى حافة التماس في الجزء التالي هو ساق التماس الفحم. تعتبر الساق من الخصائص المهمة التي يجب مراعاتها أثناء اللحام. مع مفاصل كربونية بسيطة ذات حجم واحد ، يتم إعطاء ساق التماس بحجم حوافها. في هياكل اللحام ، يكون للساق قيمة ثابتة ، مع استخدام بعد واحد من المواد. وعند تطبيقها على أعمال اللحامهياكل المحملة ذات أبعاد مختلفة ، وهو ما يعادل سمك أكثر من معدن رقيق. يجب أن يكون للساق الأبعاد الصحيحة لتحقيق أقصى قوة للتوصيل ، إذا كنت تستخدم ساقًا كبيرة جدًا ، فمن الممكن حدوث عيوب في اللحام.

يمكن للمبتدئين تسهيل العمل مع الأجزاء عن طريق وضعها في قارب للحام. عند اللحام "في القارب" ، تقل احتمالية حدوث قصور ، وسيكون القفل أقوى.

سمك التماس الفحم هو أقصى مسافة من مستواه إلى ملامسة الحد الأقصى لاختراق المعدن الأساسي.

أشياء يجب تذكرها عند اللحام وصلات الزاوية؟ بالنسبة لحامات الشرائح ، يعتبر شكل المستوى المقعر مع الانتقال السلس إلى القاعدة مناسبًا. هذا بسبب الاختراق الإشكالي في طبقات الفحم للجذر من خلال السماكة بأكملها. في معظم الخيارات ، يتم قياس الساق والسماكة بأنماط معينة.

للحصول على اتصال دائم ، تحتاج إلى الرجوع إلى العديد من العوامل. يتم أخذها في الاعتبار عند تحديد نوع الاتصال ، اعتمادًا على الخصائص المطلوبة للمنتجات المراد لحامها.