Curățarea metalelor înainte de sudare. Autopregătirea metalului pentru sudare

Astăzi, sudarea poate fi numită unul dintre puținele procese tehnologice utilizate atât în inginerie mecanică, cât și în construcții. O astfel de metodă de conectare a pieselor este cunoscută din cele mai vechi timpuri. Dupa energia utilizata in sudare se pot distinge unele tipuri de sudare: termica, termomecanica si mecanica. Dar indiferent de aceasta, în orice caz, se realizează pregătirea metalului pentru sudare.

Sudarea este proces tehnologic conectarea pieselor prin încălzirea lor.

Sudarea termică este sudarea, care se realizează prin topire cu participarea energiei termice și a presiunii (arc, gaz). Sudarea termomecanică se realizează cu participarea energie mecanicăși presiune (contact). Tipurile mecanice de sudare includ cele care sunt efectuate folosind energie mecanică și presiune (ultrasunete, la rece).

În munca la produsele fabricate, un rol important este atribuit controlului asupra gradului de precizie. îmbinări sudate. Și această calitate, la rândul său, asigură prelucrarea și pregătirea materialului. Datorită faptului că metalul se găsește diferit, fiecare necesită propria abordare a procesării. Munca pregătitoare presupune mai multe etape.

Pregătirea metalului pentru sudare: câteva caracteristici

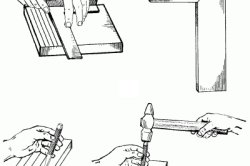

Pentru a pregăti metalul, acesta trebuie mai întâi îndreptat, pentru a scăpa de defecte și curbură, aceste lucrări pregătitoare se numesc editare. Puteți face acest lucru manual: utilizați un ciocan obișnuit și plăci de oțel sau fontă ca nicovală . Îndreptarea mașinii implică utilizarea unei mașini de îndreptat. Puteți folosi și pentru a edita metal fierbinte, si rece.

LA munca pregatitoare la sudare, ar trebui atribuită și îndoirea metalului. Această lucrare este de obicei efectuată de un lăcătuș, el îndoaie piesa de prelucrat la unghiul necesar, dându-i astfel forma necesară. Se execută atât manual, cât și pe o mașină sau presă special concepută pentru aceasta. Este mai bine să vă îndoiți în funcție de marcaj sau conform șablonului, dar opțiunea de a face lucrul cu ochii nu este exclusă.

Metalul este curățat de grăsime și rugină înainte de a începe asamblarea ansamblului. În locurile viitoarelor suduri, marginile sunt curățate temeinic de rugină, ulei, soltar și alți contaminanți, care adesea duc la formarea de defecte. Trebuie acordată o atenție deosebită examinării golurilor dintre margini piese sudate. Dacă murdăria intră în acest gol, când întregul ansamblu a fost deja asamblat, atunci este suflat bine cu aer comprimat și tratat cu un arzător.

Curățarea se poate face în două moduri: chimic și mecanic. Utilizarea curățării mecanice implică utilizarea hârtiei abrazive sau a șlefuirii pentru a îndepărta rugina și grăsimea. Dacă suprafața metalului trebuie să fie aspră, atunci se utilizează un tratament hidroabraziv.Pe suprafața metalului se creează un microrelief, datorită căruia calitatea în timpul sudării se îmbunătățește.

În atelierele mari ale întreprinderilor tehnice, pentru curățarea metalului se folosește metoda procesării secvențiale cu flux continuu. Aceasta se face cu o soluție de acid clorhidric la o temperatură de 40-45 ° C, după care se curăță cu apă curentă și se neutralizează cu o soluție de sodă.

Marcaj metalic: nuanțe

Înainte de a începe să lucrați în continuare cu metalul, acesta ar trebui să fie marcat. Materialul din foaie este marcat prin desenarea pe el a contururilor pieselor viitoare cu un contur al punctelor de pliere, centrul pieselor și diferitele subtilități care vor fi prezente în viitorul produs. La marcare, este necesar să se verifice totul foarte precis, deoarece chiar și o ușoară inexactitate poate duce la un defect de fabricație al unui produs deja finit. De asemenea, fiți conștienți de indemnizația de procesare. Pentru a economisi metalul, acesta nu este făcut prea mare. Toate acestea adaugă timp procesării pieselor.

Pentru ca marcajul de aplicat sa fie cat mai vizibil pe tabla, acesta este prevopsit. Puteți folosi cretă pentru asta. Creta zdrobită se dizolvă în apă la o rată de 125 g la 1 litru de apă, se fierbe și se adaugă puțin ulei din semințe de in pentru a preveni vărsarea micilor). De asemenea, puteți folosi o soluție de sulfat de cupru (3 lingurițe la 1 pahar de apă), care se aplică pe metal cu o perie. După ce vopseaua se întărește, se face marcajul.

Tehnologia de tăiere a metalelor înainte de sudare

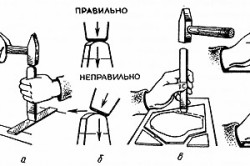

Tăierea metalului cu dalta: a - tăierea metalului în bandă; b - lovituri de ciocan corecte si incorecte pe capul daltii; c - decuparea unei piese din tablă; d - secvența de așezare a dalții la tăierea metalului.

Înainte ca materialul să fie pretratat înainte de sudare, se îndepărtează un strat din acesta, care se numește teșitură. Utilizați pentru această mașină de tăiat cu gaz sau mașină de tăiat muchii. Uneori apar situații în care este rațional să folosiți o daltă. Se prezinta in mai multe versiuni: manuala si pneumatica.

Marginile sunt tăiate de-a lungul riscurilor pre-marcate (două paralele), care sunt efectuate de un marker. Dacă nu există astfel de riscuri, atunci lăcătușul poate folosi o riglă. Atunci când maestrul tăie teșiturile, greșelile sunt, de asemenea, inacceptabile: marginile tablei trebuie fixate în siguranță, iar presiunea asupra unealtei trebuie făcută uniform.

Lipiți metalul înainte de sudare

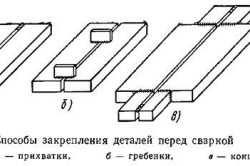

Aplicație în lucrari de sudare Tachetele sunt cea mai bună metodă de a fixa în siguranță piesele împreună. Chinurile se numesc cusături scurtate, folosindu-se de care puteți preveni deplasarea pieselor în structura fabricată în timp ce se efectuează sudarea. Datorită acestor cusături, este posibil să se reducă decalajul posibil față de alte părți, acest lucru conferă structurii o rigiditate suplimentară și previne deformarea.

Cea mai comună metodă de fixare a componentelor unei structuri prefabricate este sudarea în puncte.

Pentru aceasta sunt folosite cleme și o mașină de sudură staționară. Folosind cleme în această lucrare, se dovedește că piesele se potrivesc cel mai bine între ele. Această metodă include o metodă manuală de lucru și una automată.

Cu metoda manuala se asambleaza piesele pe care, conform marcajelor facute in prealabil, se executa cusaturi de prindere. Dacă se folosesc cleme, atunci asamblarea este mult facilitată, devine mai convenabilă și mai precisă. Alegerea metodei de asamblare depinde de numărul de piese care sunt incluse.

Dar sudurile în sine trebuie să respecte anumite cerințe ale tehnologiei de sudare. În primul rând, este necesar să se monitorizeze electrozii care sunt utilizați la lucrul cu suduri prin prindere. Electrozii trebuie utilizați de aceeași marcă ca și materialul care va fi folosit în lucrările ulterioare. Când lucrările ulterioare de sudare vor fi efectuate folosind sârmă, atunci electrozii trebuie să se întâlnească și ei această specie sârmă. Sudura de prindere nu trebuie să depășească 2 cm în lungime și ar trebui să fie de 2 ori mai mică în grosime decât grosimea viitoarei suduri.

Sudarea prin prindere ar trebui să fie efectuată în locul în care este probabilă distrugerea maximă și solicitarea mai mare. Este imposibil să plasați o sudură de prindere la intersecția sudurilor conform tehnologiei. La fel de important în sudare este curentul furnizat. Valoarea curentă atunci când se lucrează la chindă este selectată ținând cont de valorile în timpul lucrărilor de sudare ulterioare. În același timp, pentru fiabilitatea cusăturii, puteți folosi un curent care va fi cu 20% mai mult.

În timpul lucrului cu mașini de sudură automate, chinurile sunt de obicei plasate pe partea opusă primei treceri. Deși în unele cazuri cerința specificații presupune începutul execuției lucrării din partea aceleiași prime treceri. În acest caz, este necesară respectarea exactă a unui anumit număr de viraje.

Înainte de sudarea finală a structurii, primul lucru la care trebuie să acordați atenție este aspect cusături de prindere. Ele trebuie să aibă aspectul potrivit, dacă este necesar, apoi metalul trebuie curățat de stropi de metal și zgură, iar cusătura în sine trebuie să fie aproape uniformă. Dacă există defecte vizibile, fisuri la cusături, aceste locuri trebuie curățate temeinic prin metode mecanice.

Tratament termic al pieselor

Tratamentul termic al metalului poate crește rezistența și rezistența la uzură.

În timpul tratamentului termic al metalului, apar unele modificări în acesta, care cresc rezistența și rezistența la uzură, cresc capacitatea de prelucrare a metalului cu diferite obiecte de tăiere.

Tratamentul termic este împărțit în mai multe tipuri: recoacere, normalizare, călire și revenire. În metoda de recoacere, materialul este încălzit la o temperatură predeterminată. După aceea, metalul este răcit treptat împreună cu cuptorul. Datorită recoacerii, caracteristicile mecanice ale metalului cresc, iar stresul intern este îndepărtat.

În timpul normalizării, metalul este încălzit la o temperatură predeterminată și menținut la acesta pentru un anumit timp. După aceea, materialul este răcit rapid în aer. De asemenea, ridică proprietăți mecanice metal.

Prin călirea unui metal se înțelege încălzirea lui la o anumită temperatură și menținerea lui pentru o perioadă de timp. După aceea, metalul este răcit rapid în apă rece sau în ulei. Acest lucru conferă metalului duritate și rezistență la uzură.

Călirea presupune încălzirea metalului întărit la o anumită temperatură și răcirea lui treptată. Călirea este necesară pentru metalul întărit, deoarece oferă nu numai duritate suplimentară, ci și ameliorează stresul intern, ceea ce duce la fragilitatea pieselor realizate dintr-un astfel de material și la distrugerea sa ușoară de la impacturi și îndoiri. Călirea conferă o duritate mai mare metalului întărit.

Sudarea semifabricatelor metalice nu este doar lucrul cu un electrod sau arzător de gaz. Acestea sunt mai multe poziții care afectează calitatea rezultatului final. Și anume: pregătirea metalului pentru sudare, priză aparat de sudura cu și, desigur, tehnica de desfășurare a procesului în sine. Mai sunt câteva puncte, dar sunt mai puțin semnificative.

Deci, ceea ce este inclus în concept este pregătirea pieselor pentru sudare. Există o listă destul de mare de operațiuni cu care procesul în sine este facilitat și caracteristica de calitate este crescută. sudură. Procesul pregătitor înainte de conectarea semifabricatelor metalice include:

- editare;

- marcaj;

- dacă este necesar, îndoirea semifabricatelor;

- taierea si curatarea marginilor pieselor de sudat;

- asamblarea structurilor înainte de începerea conexiunii.

Toate operațiunile sunt semnificative, așa că trebuie să le analizăm mai detaliat.

Adesea, profilele metalice de diferite tipuri sunt livrate obiectelor sau atelierelor într-o formă deformată. Uneori acest lucru se întâmplă în timpul transportului lor sau în timpul operațiunilor de încărcare și descărcare. Este foarte dificil să le unești în planul de sudare. Și acest lucru reduce calitatea sudurii și configurația structurii sudate. Prin urmare, editarea unor astfel de profiluri este cea mai importantă operațiune.

Se poate face pe metal rece sau incalzit (sudura cu gaz). Totul depinde de complexitatea pieselor deformate și de dimensiunea acestora. Există două tipuri de editare: manuală și cu ajutorul unor dispozitive speciale. În primul caz, se folosește un baros, un ciocan sau o presă manuală specială. Un baros sau un ciocan poate fi condus folosind plăci de fontă sau oțel, pe care se realizează procesul în sine. Presa manuală este un dispozitiv cu șuruburi cu două plăci, între care se așează partea deformată a profilului. Prin strângerea plăcilor împreună cu un șurub, se creează presiune, care îndreptează piesa de prelucrat pentru sudare.

Ca dispozitive speciale, trebuie remarcate rolele de topire a foilor sau presele. alt fel. Toate acţionează asupra produselor metalice cu ajutorul motoarelor electrice, a căror putere este transmisă prin cutii de viteze, ceea ce măreşte presiunea asupra părţii deformate a pieselor de prelucrat.

Marcarea spațiilor libere

Este clar că adesea profilele metalice nu coincid în lungime cu dimensiunile pieselor necesare în proiectare. Prin urmare, acestea trebuie tăiate la dimensiunea dorită. Foarte des, părți din semifabricate sunt chiar tăiate nu în planul longitudinal, ci în cel transversal. Înainte de tăiere, profilele se aplică aceleași dimensiuni.

Există mai multe metode de aplicare care diferă unele de altele folosind dispozitive diferite.

- Mod manual. De obicei, instrumente simple de măsurare, cum ar fi o bandă de măsurare, riglă, șubler și așa mai departe sunt folosite pentru aceasta. Dacă sunt sudate mai multe piese de același tip (lot la scară mică), atunci marcarea se efectuează conform șabloanelor prefabricate. Nu cel mai mult cel mai bun mod, pentru că este laborios, cu o viteză redusă de conducere. Apropo, cel mai adesea șabloanele sunt realizate din foi sau profile de aluminiu.

- Optic. Pentru aceasta, se folosesc mașini de marcat și marcat, care sunt programate în funcție de dimensiuni predeterminate pentru un proiect specific. Compoziția dispozitivului include un miez pneumatic, care aplică marcajele. Trebuie remarcat faptul că viteza de aplicare a unor astfel de mașini este de 10 m/min.

- Există mașini speciale care, în principiu, nu aplică marcaje pe profilele metalice. Acestea conțin un program care determină configurația și dimensiunile pieselor tăiate ale pieselor de prelucrat. Un profil metalic este introdus în aparat și îl taie imediat la forma necesară. Această tehnologie se numește tăiere dimensională.

Tăierea profilelor metalice

În procesul de pregătire a pieselor pentru sudare, tăierea metalelor este una dintre cele mai importante operațiuni pregătitoare. După cum sa menționat mai sus, nu va funcționa să se potrivească profilul la dimensiunea necesară fără tăiere.

Acest proces complex este împărțit în două categorii în funcție de tehnologie: mecanic și termic. În primul caz, acesta este un impact mecanic cu ajutorul diverselor instrumente, care includ manuale și mecanice (electrice sau pneumatice). Primul grup include un ferăstrău și foarfece pentru metal, o râșniță. La a doua ghilotină, mașini de tăiat de diferite modele, prese și așa mai departe.

Tăierea termică este, de fapt, topirea metalului de-a lungul marcajului aplicat. De asemenea, se poate face manual folosind o pistolet de oxidecupare, sudare cu arc și, sau cu ajutorul unui mod automat sau semi-automat. Tehnologia termică pentru tăierea metalelor este considerată universală, deoarece poate fi folosită pentru tăierea în diferite planuri și în diferite direcții (rectilinii și curbilinii).

Pregătirea marginilor pentru sudare

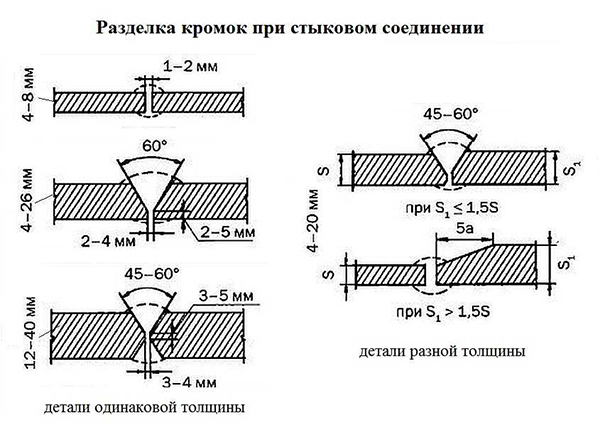

Curățenia și forma marginilor este foarte importantă. procesul de sudare. În ceea ce privește configurația marginilor, acestea pot fi plate, în formă de V și în formă de X. Primele sunt cel mai adesea folosite pentru îmbinarea pieselor subțiri, a doua și a treia pentru cele groase.

Puteți tăia marginile cu unelte de mână sau pe mașini. Aceasta este, ca să spunem așa, o opțiune rece. Termic - folosind arzatoare manual sau pe masini automate. Pregătirea la rece a marginilor este o tăiere a teșiturilor profilelor. Pentru piese mari utilizați mașini de frezat, teșiturile pieselor mici sunt realizate cu diverse unelte de mână. De remarcat ca marginile realizate la rece sunt de o calitate mai buna. În același timp, precizia de asamblare a structurii sudate este de câteva ori mai mare. Teșiturile după tratamentul termic trebuie uneori modificate la forma și dimensiunea dorite.

În ceea ce privește puritatea, este necesar să se indice că orice metale în contact cu aerul încep să se oxideze. Pe suprafața suprafețelor de sudat se formează o peliculă de oxid, care este rezistentă la căldură. Deci, trebuie să scapi de el. Prin urmare, înainte de a începe sudarea, marginile și zonele adiacente acestora se curăță manual cu o perie de fier sau cu ajutorul unei râșnițe. Daca capetele marginilor de sudat prezinta pete de ulei sau grasime, atunci regula numarul unu este ca toate acestea trebuie si degresate folosind orice solvent.

În mediile industriale, curățarea se poate face cu nisip sau mașini de sablare. Și curățarea chimică cu scufundarea pieselor într-o baie cu substanțe chimice, unde piesa de prelucrat trebuie să se afle pentru un anumit timp. Există și o metodă de curățare cu jet, atunci când soluțiile chimice sunt furnizate la teșituri cu un jet sub presiune.

De obicei, curățarea chimică a semifabricatelor metalice este efectuată atunci când este necesară pregătirea semifabricatelor din metale neferoase, pregătirea mecanică a pieselor din oțel feros.

Asamblarea pieselor

Ultima etapă într-un astfel de proces precum pregătirea metalului pentru sudare este asamblarea pieselor, care va asigura aranjarea lor spațială, precum și degajările necesare pentru sudare. Foarte des, pentru asamblare se folosesc diverse șabloane, suporturi, dispozitive de prindere, conductori și alte dispozitive. Sarcina lor principală este să unească două semifabricate în planul necesar.

După aceea, virajul se efectuează de obicei de-a lungul liniei de conectare. Acesta este momentul în care cusătura nu se sudează complet, iar conexiunea se face cu suduri scurte (adesea la punct). Lungimea unei astfel de cusături nu este mai mare de 50 mm. Pătrunderea se face la o treime din adâncimea rădăcinii principale, distanța dintre ele fiind de 10-100 cm.

Pregătirea țevilor

De asemenea, este necesar să se abordeze în mod responsabil pregătirea rosturilor, în special la cele care sunt așezate într-o conductă care funcționează la presiune ridicată. La ce trebuie să fii atent.

- Carbon și oțel slab aliat pentru arcul de argon sudura manuala trebuie prelucrat numai mecanic la rece.

- După tăierea termică a teșiturilor, se efectuează finisarea mecanică. Adâncimea de îndepărtare a metalului depinde de calitatea oțelului.

- Marginile trebuie să fie fără picături, colțuri ascuțite, bavuri și sfâșiere.

- Fața de capăt trebuie verificată pentru perpendicularitatea înainte de sudare.

- Se verifică grosimea peretelui, aceasta trebuie să fie aceeași pe toată circumferința capetelor conectate ale celor două țevi.

După cum puteți vedea, procesul de sudare și pregătire este un eveniment destul de serios, care include un număr mare de operațiuni diferite. Le este alocat mult timp, dar uneori garantează calitatea rezultatului final.

Înainte de a începe să sudați produse metalice, trebuie să le pregătiți. Pregătirea directă a metalului pentru sudare constă în mai multe etape. Mai întâi, metalul este îndreptat, apoi se efectuează marcarea și tăierea produsului, curățarea și încălzirea acestuia. În etapa finală, se efectuează îndoirea și prelucrarea marginilor. Aceste proceduri sunt necesare pentru a realiza o conexiune de înaltă calitate a elementelor structurale.

Merită să ne amintim: rugina, particulele de metal, alte elemente rămase pe suprafață interferează cu sudarea de înaltă calitate.

Prin urmare, este importantă pregătirea corectă a pieselor pentru sudare, ceea ce îmbunătățește sudarea. Numărul de proceduri care trebuie efectuate la pregătirea pieselor pentru sudare poate varia în funcție de situația specifică - gradul de contaminare, deformarea pieselor de prelucrat, cantitatea de lucru și așa mai departe. În același timp, toate etapele de pregătire sunt reglementate în conformitate cu GOST 5264-80.

Semifabricatele metalice pot fi deformate în timpul transportului sau din orice alt motiv. În acest caz, există dificultăți cu îmbinarea lor în zona sudării, ceea ce duce la o scădere a calității sudurii.

Prin urmare, se efectuează lucrări pregătitoare pentru editarea produsului. În funcție de dimensiunea semifabricatelor și de complexitatea secțiunilor curbe, se folosește îndreptarea la rece sau la cald. Se execută manual sau cu dispozitive speciale. Plăcile din fontă și oțel sunt corectate manual cu un ciocan sau baros. Dacă este nevoie de mai multă presiune, se folosește o presă manuală. Este un aparat cu șuruburi cu două plăci, între care se așează piese cu zone deformate și se îndreaptă sub presiune mare.

Dacă este imposibil să corectați manual deformarea, se folosesc dispozitive speciale - în special mașini de topire a foilor sau prese de diferite tipuri. Aceste dispozitive funcționează pe motoare electrice care generează puterea necesară funcționării, pentru transmisia cărora se folosesc cutii de viteze. Astfel, este posibilă creșterea presiunii asupra zonelor curbe.

Caracteristici de marcare spate

Pregătirea pieselor pentru sudare include un pas atât de important ca marcarea semifabricatelor. Necesitatea implementării acesteia este asociată cu o nepotrivire între dimensiunile profilelor și parametrii pieselor care vor fi utilizate în proiectare. Prin urmare, profilul trebuie tăiat. Și înainte de asta - marcați setând dimensiunile necesare.

Pregătirea pieselor pentru sudare include un pas atât de important ca marcarea semifabricatelor. Necesitatea implementării acesteia este asociată cu o nepotrivire între dimensiunile profilelor și parametrii pieselor care vor fi utilizate în proiectare. Prin urmare, profilul trebuie tăiat. Și înainte de asta - marcați setând dimensiunile necesare.

Există mai multe moduri de marcare: manuală, optică, tăiere măsurată. Marcarea manuală utilizează instrumente simple de măsurare, cum ar fi o riglă sau un șubler. Dacă este marcat un lot mic de același tip de semifabricate, se folosesc șabloane din aluminiu sau table profilate. Metoda manuală este laborioasă și lentă.

Cu metoda optică de marcare se folosesc mașini de marcat. Avantajul lor constă în viteza mare - până la 10 metri pe minut. Pentru a marca piesa de prelucrat, trebuie să programați mașina pentru parametrii setați. Pentru marcarea acestor dispozitive se folosește o rolă pneumatică.

Tehnologia de tăiere dimensională nu implică marcarea profilelor - în acest caz, se realizează un program în mașini speciale care indică configurația și dimensiunile pieselor de prelucrat. Drept urmare, dispozitivul taie imediat produsul la o formă dată.

tăierea metalelor

Aceasta este una dintre cele mai importante etape, care presupune pregătirea metalului pentru sudare, deoarece altfel nu se va putea atinge dimensiunea dorită a pieselor de prelucrat. Aloca mecanicȘi taiere termica. La tăiere mecanică se folosesc unelte manuale și mecanice. Proces taiere termica este topirea metalului conform semnelor pre-aplicate. Acest tip de lucru poate fi și manual și automatizat. Pentru a efectua operația, se utilizează un tăietor de oxigen, o lanternă cu plasmă. De asemenea, taierea termica se realizeaza folosind masini, aparate care functioneaza in regim semi-sau automat.

Trebuie remarcat faptul că tăierea termică este o tehnologie universală care vă permite să tăiați produse în diferite direcții, atât drepte, cât și curbate.

Etapele de pregătire a marginilor

Curățarea produsului

Lucrările de sudare trebuie efectuate pe suprafețe pregătite în prealabil - curățate de impurități mecanice și pelicule chimice. Prezența chiar și a particulelor mici de contaminanți poate duce la fisurarea structurii, la porozitate, la stres în metal. Drept urmare, își pierde calitatea  caracteristici.

caracteristici.

Nu uitați de pelicula de oxid care se formează pe suprafața metalelor atunci când acestea vin în contact cu aerul. Este rezistent la căldură, previne sudarea de înaltă calitate. Il poti indeparta atat cu o rasnita cat si manual, cu o perie metalica.

În producție, piesele sunt curățate cu mașini de sablare și sablare. Se efectuează și curățarea chimică - prin scufundarea produselor pentru un anumit timp într-o baie cu reactivi chimici. Acest tip de curățare este utilizat în principal la prepararea pieselor metalice neferoase, în timp ce semifabricatele feroase, din oțel, sunt curățate manual.

Pregătirea marginilor pentru sudare

Marginile pieselor de prelucrat, în special cele groase, trebuie mai întâi curățate și să li se acorde forma geometrică dorită. Alocați margini plate, în formă de V și în formă de X. Marginile plate sunt folosite atunci când al doilea tip este folosit la îmbinarea pieselor groase.

Important: marginile nu sunt prelucrate dacă grosimea piesei nu este mai mare de 3 mm.

Pregătirea marginilor pentru sudare constă în prelucrarea lățimii golului, unghiului de tăiere, reglarea lungimii pantei. La pregătirea marginilor pentru sudarea țevilor de diferite grosimi, prelucrarea lor este deosebit de relevantă - altfel metalul nu va fierbe. Prin urmare, este important să alegeți teșitul potrivit, datorită căruia tranziția dintre părți va fi lină. Și acest lucru va reduce stresul încărcăturii în timpul utilizării produsului finit.

Pregătirea marginilor pentru sudare constă în prelucrarea lățimii golului, unghiului de tăiere, reglarea lungimii pantei. La pregătirea marginilor pentru sudarea țevilor de diferite grosimi, prelucrarea lor este deosebit de relevantă - altfel metalul nu va fierbe. Prin urmare, este important să alegeți teșitul potrivit, datorită căruia tranziția dintre părți va fi lină. Și acest lucru va reduce stresul încărcăturii în timpul utilizării produsului finit.

Mașinile-unelte sau uneltele de mână sunt folosite pentru a tăia marginile la pregătirea țevilor pentru sudarea la rece. Metoda termica presupune utilizarea arzatoarelor – manuale sau automate.

Pregătirea la rece a metalului pentru sudare este considerată a fi de o calitate mai bună. În acest caz, precizia de asamblare a produsului final este mult crescută. Și după tratamentul termic, teșiturile trebuie adesea aduse la dimensiunea și forma corectă, mai ales atunci când se efectuează pregătirea.

Asamblare produse pentru sudare

Asamblarea pentru sudare este etapa finală a pregătirii. În acest caz, piesele individuale sunt fixate astfel încât să rămână în poziția dorită după sudare. Adesea nu este suficient doar să le așezi una lângă alta sau să le repari cu un dispozitiv special - trebuie să completezi două părți. Acest lucru asigură fiabilitatea structurii și își păstrează forma. O astfel de piesă de prelucrat poate fi poziționată astfel încât să fie convenabil de făcut.

Asamblarea pentru sudare este etapa finală a pregătirii. În acest caz, piesele individuale sunt fixate astfel încât să rămână în poziția dorită după sudare. Adesea nu este suficient doar să le așezi una lângă alta sau să le repari cu un dispozitiv special - trebuie să completezi două părți. Acest lucru asigură fiabilitatea structurii și își păstrează forma. O astfel de piesă de prelucrat poate fi poziționată astfel încât să fie convenabil de făcut.

Cerințele pentru asamblare sunt următoarele:

Asamblarea se efectuează după finalizarea pregătirii suprafeței metalice pentru sudare. Accesul liber trebuie asigurat la îmbinările pieselor. Toate piesele de prelucrat trebuie să fie bine fixate pentru a evita deformarea în timpul sudării.

Caracteristici de pregătire a țevilor pentru sudare

Pregătirea țevilor pentru sudare necesită o atitudine responsabilă. Deci, țevile din oțel slab aliat și carbon sunt prelucrate numai manual, la rece. Calitatea de oțel afectează adâncimea de îndepărtare a metalului. La pregătirea țevilor pentru sudare, este imperativ să verificați grosimea peretelui: trebuie să fie aceeași pe toată circumferința capetelor de la joncțiune. Și capetele în sine sunt perpendiculare.

După ce produsele sunt pregătite, puteți continua lucrari de sudare. Poate fi folosit pentru asta. Și să mă pregătesc de plecare sudare semi-automată este un aspect la fel de important al lucrării. Este necesar să setați puterea curentă, viteza de avans fir de sudura, consumul de gaz de protecție.

Astfel, pregătirea metalului pentru sudare este una dintre cele mai importante etape de lucru. Este nevoie de mult timp, însă, sub rezerva tuturor regulilor, garantează calitate superioară rezultat final.

Mai multe informații despre prepararea metalului puteți găsi în videoclip:

Capitolul V. Tehnica manuală sudare cu arc

§ 26. Pregătirea suprafeței metalice pentru sudare și cerințe pentru asamblarea pieselor metalice înainte de sudare

Pregatirea suprafetei metalice pentru sudare. Instruire

piesele pentru sudare consta in indreptarea, marcarea, untuirea, taierea, pregatirea muchiilor pentru sudare, indoirea la rece sau la cald.

Editarea metalului se realizează pe mașini sau manual. Tabla și benzile metalice sunt îndreptate pe diverse role de îndreptat tablă. Prelucrarea manuală a metalului, de regulă, se realizează pe plăci de îndreptare din fontă sau oțel cu lovituri de baros sau o presă manuală cu șurub. Oțelul unghiular este corectat pe role de îndreptare (prese). Grinzile în I și canalele sunt corectate pe prese de îndreptare antrenate sau manuale.

Markup este o operație care definește configurația unei piese viitoare.

Tăierea mecanică este utilizată pentru tăierea dreaptă a foilor, uneori pentru tăierea curbilinie a foilor atunci când se utilizează foarfece cu role cu cuțite circulare în acest scop. oteluri carbon sunt tăiate prin tăiere cu oxigen și cu arc cu plasmă. Prin mecanizare, aceste metode pot fi manuale și mecanizate. Pentru tăierea oțelurilor aliate, a metalelor neferoase, pot fi utilizate tăierea cu oxiflux sau cu arc de flacără.

Forma pregătirii marginilor metalice pentru sudare depinde de grosimea foilor. Metalul de bază și materialul de umplutură trebuie curățați temeinic de rugină, ulei, sol, umiditate și diferiți contaminanți nemetalici înainte de sudare. Prezența acestor contaminanți duce la formarea de suduri pori, fisuri, incluziuni de zgură, ceea ce duce la scăderea rezistenței și a densității îmbinării sudate.

Cerințe de asamblare Părți metaliceînainte de sudare.

Aplicabil montaj si sudura ar trebui să ofere accesibilitate la locurile de instalare a pieselor, mânerele dispozitivelor de fixare și strângere, precum și locurile de prindere și sudare. Aceste dispozitive trebuie să fie, de asemenea, suficient de rezistente și rigide, să asigure fixarea precisă a pieselor în poziția dorită și să prevină deformarea acestora în timpul procesului de sudare. În plus, dispozitivele de asamblare și sudare ar trebui să ofere cea mai avantajoasă ordine de asamblare și sudare:

cel mai mic număr de spire la aplicarea chinurilor și sudurilor;

acces gratuit pentru verificarea dimensiunilor produselor si scoaterea usoara a acestora dupa productie;

siguranţa operaţiilor de asamblare şi sudare.

Orice operațiune de asamblare nu trebuie să împiedice următoarea operațiune. Piesele care sosesc pentru asamblare trebuie verificate cu atenție. Toate sunt supuse verificării dimensiuni geometrice piese și forma muchiei pregătite pentru sudare.

Asamblare structuri sudate, de regulă, se realizează fie prin marcare, fie cu ajutorul șabloanelor, opritoarelor, clemelor sau dispozitivelor speciale jig care facilitează operațiunile de asamblare. Pregătirea și asamblarea produselor pentru sudare se efectuează cu respectarea următoarelor reguli de bază obligatorii:

tocirea marginilor și golurile dintre ele trebuie să fie uniforme pe toată lungimea;

marginile elementelor de sudat și locurile adiacente acestora cu lățimea de 25 - 30 mm de la capătul muchiei trebuie să fie uscate, curățate de bavuri după tăiere, ulei, rugina și alți contaminanți;

pentru a evita deformarea, trebuie efectuată lipirea electrozi de calitate printr-un interval de cel mult 500 mm, cu o lungime de 50-80 mm;

pentru a asigura formarea normală și de înaltă calitate a cusăturii, este necesar să apucați benzile la începutul și la sfârșitul produsului.

Tehnici de ținere a metalului la aplicarea stratului de rădăcină al cusăturii. La efectuarea stratului de rădăcină al sudurii, principala dificultate este păstrarea metalului topit în bazinul de sudură. Pentru a preveni scurgerea metalului topit din bazinul de sudură, se folosesc căptușeli din oțel, cupru, ceramică sau azbest, instalate sub rădăcina sudurii; diverse inserții între marginile îmbinate; renunțați la pătrunderea prin tunsoare și sudare ulterioară a rădăcinii cusăturii din partea opusă; flux, flux-cupru și perne de gaz instalate sub rădăcina cusăturii; la sudare cap la cap- racorduri „la broasca”; electrozi speciali, care sunt sudați de sus în jos; arc de impuls.

Căptușelile vă permit să măriți dimensiunea curent de sudare, contribuind la pătrunderea traversă a marginilor sudate și, în același timp, asigurând pătrunderea de 100% a pieselor sudate și, de asemenea, întârzie și împiedică curgerea metalului topit din bazinul de sudură și previne formarea arsurilor. Pentru a preveni scurgerea metalului topit din bazinul de sudură, căptușelile trebuie să se potrivească perfect pe marginile care urmează să fie sudate.

Instalarea diferitelor tipuri de inserții între muchiile de îmbinat contribuie la reținerea metalului în bazinul de sudură și la pătrunderea 100% a marginilor care urmează a fi sudate la rădăcina sudurii.

Uneori, conform unei tehnologii dinainte gândite, prin pătrunderea marginilor de sudat nu se realizează, apoi se face o canelură pe revers cu o daltă sau polizor pneumatic și se aplică o sudură în spate, asigurând în același timp. Penetrare 100% a marginilor de sudat la radacina cusaturii.

Metalul topit al bazinului de sudură de la rădăcina sudurii este reținut prin utilizarea diferitelor perne. Tampoanele de flux și flux-cupru sunt utilizate pentru sudarea cu arc scufundat. Perna de gaz este utilizată în sudarea manuală cu arc, manuală și automată sudare cu arc cu argon folosind argon, azot sau dioxid de carbon ca gaz de completare. Esența pernei de gaz este că unul dintre gazele menționate mai sus este furnizat sub metalul topit al bazinului de sudură cu o suprapresiune de 0,5-2 kPa.

Conexiunea „în lacăt” datorită metalului uneia dintre marginile îmbinate vă permite să evitați arsurile la rădăcina cusăturii.

Efectuarea sudurilor pozitie verticala de sus în jos cu electrozi speciali, a căror compoziție a acoperirilor conține componente care măresc forța în timpul procesului de sudare tensiune de suprafata metal, elimină arsurile la rădăcina cusăturii.

Arcul de impuls duce la o topire pe termen scurt a metalului, astfel încât metalul rădăcinii de sudură se răcește mai repede și se cristalizează. Unul nou este suprapus pe porțiunea de răcire a metalului topit și, deoarece arcul este întrerupt pentru o anumită perioadă de timp și nu se adaugă niciun metal nou în acest moment, nu vor exista arsuri.

Corectitudinea și minuțiozitatea pregătirii metalului pentru sudare determină calitatea îmbinărilor a două sau mai multe produse metalice în timpul acesteia. Există mai multe tipuri de metal, fiecare dintre ele necesită o abordare individuală. Acest proces include mai multe etape prin care trebuie să treacă materia primă înainte de a fi trimisă la sudare.

O serie de acțiuni care trebuie efectuate pentru a pregăti metalul pentru sudare:

- editare;

- curatenie;

- marcaj;

- doborâre;

- instalare și lipire.

Îndoim și îndreptăm corect metalul: subtilitățile tehnologiei

Regulile de pregătire includ eliminarea oricăror nereguli, curburi sau alte defecte de pe suprafață prin îndreptare. Particularitatea procedurii constă în presiunea exercitată asupra materialului, produsă folosind o presă sau manual (lovituri de ciocan).

Interesant este că atât metalele feroase, cât și cele neferoase sunt editate.

Metode

Deci, care sunt diferențele dintre editarea manuală și cea automată?

La produs lucrat manual(partea) se așează pe o placă/nicovală de îndreptare din oțel sau fontă și se lovește cu ciocanul.

Prin prelucrarea mecanică a metalelor, se pot obține obiecte perfect corecte pe mașini și bancuri speciale.

Pansamentul metalic poate fi fie rece, fie cald.

Etapa inițială de pregătire a metalului pentru sudare include și îndoirea materialului. Acest tip de muncă aparține instalațiilor sanitare. În timpul procedurii, piesa de prelucrat este îndoită, urmând un unghi și o rază date, până când ajunge la forma dorită.

Pentru îndoirea manuală se utilizează o mașină și o presă. Îl produc cu ochi, după marcaje, modele, mostre.

Respectarea secvenței tehnologice de efectuare a pregătirii metalului pentru sudare va avea ca rezultat obținerea de cusături care se disting prin rezistență și fiabilitate.

Important! Pentru a evita eventualele defecte, produsele metalice sunt curățate temeinic de urme de grăsime și rugină.

Cum să curățați materialul de grăsime și rugină?

În contact cu aerul, metalul intră în reactie chimica cu oxigen pentru a forma oxizi. Ca urmare, se formează rugina, se formează alți contaminanți, care duc la formarea diverselor

Important! Asigurați-vă că în procesul de prelucrare metalul, uleiul, calamul și umiditatea nu ajung pe suprafața acestuia. Acest lucru este extrem de nedorit.

Există două metode de curățare care se efectuează în etapa de pregătire a metalului pentru sudare:

1. Mecanic. Curățând suprafața în acest fel, utilizați mașini speciale de curățat sau șmirghel. Dacă se cere realizarea unei suprafețe rugoase, atunci metalul este supus unui tratament hidroabraziv, prin care se creează un microrelief pe suprafață, contribuind la formarea și mai multor cusătură durabilăîn timpul procesului de sudare.

2. Chimic. Suprafața metalului este curățată prin scufundarea într-o soluție chimică specială.

Marcarea pieselor metalice

Etapa inițială a lucrului cu materialul este pregătirea suprafeței metalice pentru sudare. După aceea, treceți la marcare. La ungere, contururile pieselor cu semne sunt conturate pe o foaie de metal. Aici ele arată locurile pliurilor, centrele găurilor și alte subtilități ale elementelor structurale viitoare. După ce au făcut față unei astfel de lucrări, ei trec la tăierea sau tăierea metalului - o etapă în care este necesar să fie extrem de atenți și precis. Chiar și cea mai mică eroare poate duce la căsătoria produselor finite.

Când liniile de marcare au fost deja trase, se continuă lucrul cu un poanson central - o mașină specială care face mici adâncituri pe suprafața foii. Deci urmele de balsare vor fi păstrate în procesul de prelucrare ulterioară a materialului.

Important! Efectuarea marcajului pieselor din din oțel inoxidabil, experții recomandă utilizarea unui perforator central.

Ca urmare a pregătirii metalului pentru sudare cu efectuarea operațiunilor de instalații sanitare, se determină configurația viitoarelor detalii structurale. La marcare sau ungere, suprafața foii de metal este pre-amorsată. „Care este diferența dintre aceste concepte?” - tu intrebi. Marcarea este direct legată de producția individuală, ungerea - cu producția industrială a pieselor. Pentru a produce un lot de piese identice, pentru marcare se folosește un șablon special pregătit, care este fabricat din placaj sau Procedura de utilizare a modelelor în timpul marcajului se numește balsare.

Tăierea sau tăierea foilor metalice înainte de sudare

La pregătirea și asamblarea metalului pentru sudare, stratul de suprafață al metalului este mai întâi îndepărtat - o teșitură. Pentru a face acest lucru, utilizați o mașină de tăiat muchii sau o mașină specială de tăiat cu gaz. Uneori, doborârea se face manual, folosind o daltă manuală sau pneumatică.

Liniile de margine de-a lungul cărora metalul va fi tăiat în viitor sunt așezate folosind un marker de nichel, arată ca două linii paralele. Marginea superioară a teșiturii este determinată de-a lungul marginii interioare, cea exterioară trece în partea inferioară a teșirii. Dacă riscurile nu au fost aplicate anterior, atunci maestrul folosește o riglă la tăiere.

Pentru a nu greși în timpul procedurii, tratați-vă munca cu mare atenție și monitorizați forța de apăsare a instrumentului în timp ce trasați linia.

La teșire, marginile foilor sunt bine fixate. Cele din foile care nu sunt la locul lor sunt tăiate direct pe suport sau după ce au fost așezate pe podea, dar și atunci materialul este prins ferm, astfel încât foile să nu se miște în timpul impactului.

Subtilități ale tăierii metalelor

Această operație mecanică se efectuează atunci când este nevoie de a obține o tăietură dreaptă. Practic, procedura se efectuează cu foarfece dacă este necesară o tăietură dreaptă, iar foile de metal nu depășesc grosimea de 20 mm.

În condiții de producție, se instalează o fermă specială - foarfece de ghilotină cu o lungime a cuțitului de 1-3 m sau cuțite de presare cu lame de până la 70 cm lungime.

Foile cu o grosime mai mică de 6 mm sunt tăiate de-a lungul liniilor drepte sau curbe cu foarfece cu role folosind oxi-gaz sau. Această tehnică de separare a pieselor este acceptabilă atât pentru lucrul cu oțel aliat, cât și cu metale neferoase. Tăierea prin flux poate fi folosită pentru acestea, iar tăierea la rece a tijelor, indiferent de diametru, se realizează cu ajutorul ferăstrăilor cu dinți rotunzi sau cu frecare.

Tack înainte de sudarea metalelor

Lipirea este ultima dintre etape, care presupune pregătirea metalului pentru sudare. Cerințe și caracteristici de lucru cu produse metalice necesită utilizarea celor mai multe mod eficient fixarea pieselor aşezate unele în raport cu altele.

Agrafă de sudură - scurtă

Caracteristicile utilizării tehnologiei

Folosirea unei viraje vă permite să:

- evitați deplasarea elementelor structurale sudate în timpul sudării;

- evitați reducerea constipației în raport cu alte părți;

- pentru a crește rigiditatea structurii;

- reduce procentul de deformare a pieselor.

Piesele pre-asamblate într-o singură structură sunt lipite sudură în puncte. Pentru aceasta se folosesc mașini de sudură staționare și cleme speciale. Utilizarea agrafelor de rufe face posibilă obținerea unei precizii ridicate în pre-asamblarea unui sistem format din mai multe elemente. Este bine că această metodă vă permite să corectați distanța „între” sau poziția pieselor înainte de a pregăti metalul pentru sudare și asamblarea structurii. Procedura se realizează manual sau folosind sisteme automate.

Important! Prelucrarea manuală se bazează pe ungerea făcută înainte de asamblare, în locurile unde se vor face chinuri în viitor.

Fiabilitatea și ușurința de utilizare a viitorului produs depind de cât de corect sunt realizate chinurile.

Cerințe pentru chinuri

Calitatea tacurilor depinde de mai mulți factori. Când lucrați pe metal, acordați atenție acestor detalii:

- Electrozi: marca lor trebuie să se potrivească cu marca materialului folosit pentru sudarea pieselor. Deci, dacă în viitor se intenționează să se efectueze lucrări de sudură cu un dispozitiv semi-automat folosind sârmă, atunci electrozii trebuie să corespundă acestuia.

- Lungimea tachiului nu trebuie să depășească 20 mm. Grosimea sa este în mod ideal de 2 ori mai mică decât viitoarea cusătură de sudură.

- Urmăriți cum este pregătit metalul pentru sudare. Alegerea modului de sudare manuală cu arc în acest caz depinde de indicatorii tehnici ai designului. Curentul de sudare în acest proces este, de asemenea, de importanță nu mică. Valoarea sa trebuie selectată corect, ținând cont de indicatorii rezistenței și tensiunii curentului utilizat la sudarea ulterioară a structurii. Pentru fiabilitate, curentul este ales cu 20% mai mult decât cel care va fi folosit în viitor.

- Locurile pentru stabilirea tacurilor sunt fierte ferm.

- Păstrați evidența poziționării chinelor. Ele nu trebuie făcute oriunde, ci în punctele așteptate de cea mai mare solicitare a structurii după asamblare, precum și în locurile de posibilă deformare.

- Nu așezați niciodată chineaua la intersecțiile (încrucișările) sudurilor.

Câteva reguli de viraj

Efectuarea lucrului cu sudare automată, virajele sunt plasate în raport cu prima trecere pe partea opusă. Sunt cazuri când, din cauza caracteristicilor tehnice, este necesară așezarea lor pe marginea primului pasaj. Atunci când faceți o astfel de operațiune, este important să respectați numărul de prinderi pentru a nu exagera.

Înainte de a începe sudarea, acordați atenție aspectului chinurilor realizate în pasul anterior. De asemenea, trebuie să fie pregătiți pentru sudarea finală: curățați de zgură și stropi de metal, curățați - pentru a face punctul de aderență neted și aproape uniform.

Lucrul cu metalul este un proces intensiv în muncă și consumator de energie. Fiind angajat în lucrări legate de fabricarea oțelului structuri metalice, va trebui să muncească din greu. Pentru a obține eficiență în fabricarea pieselor metalice, elementele structurale trebuie nu numai sudate, combinate într-un întreg, ci și pregătite în prealabil, ceea ce ați înțeles deja după ce ați citit articolul.