Zincarea la cald a metalului: tehnologie, echipamente, gust. Marea enciclopedie a petrolului și gazelor

ARTICOLUL NR.1 Efectul zincului asupra durabilitatii placilor metalice

Cantitatea de acoperire cu zinc este principalul factor care determină durabilitatea plăcilor metalice.

Acoperirea cu zinc este principala protecție a tablei de oțel împotriva influențelor externe. Cantitativ, acest indicator este exprimat în grame pe metru pătrat de foaie.

De GOST 14918-80 „Tàblie de oțel galvanizate din linii continue”(http://docs.cntd.ru/document/1200005124) în funcție de grosimea stratului de acoperire, oțelul galvanizat este împărțit în 3 clase în conformitate cu tabelul:

|

Clasa de grosime |

Greutatea stratului de acoperire de 1 m 2 aplicat pe ambele fețe, g |

Grosimea acoperirii, µm |

|

P (creștet) |

Sf. 570 la 855 incl. |

Sf. 40 la 60 incl. |

|

Sf. 258 la 570 incl. |

Sf. 18 la 40 incl. |

|

|

De la 142,5 la 258 incl. |

Sf. 10 la 18 incl. |

De GOST R 52246-2004 „Produse laminate galvanizate la cald” ( http://docs.cntd.ru/document/1200036027) stratul de zinc aplicat pe ambele fețe ale produselor laminate este împărțit în clase în funcție de masa stratului de acoperire (g/m2): 60, 80, 100, 140, 180, 200, 225, 275, 350, 450, 600.

Standarde europene pentru acoperirea cu zinc a oțelului galvanizat la cald pentru producția de materiale de acoperiș - 275 g / m2, clasa I (conform cu GOST 14918-80) sau clasa 275 (conform GOST R 52246-2004), iar în cazul utilizării materialului în condiții climatice dificile, de exemplu, în apropierea mării, se recomandă utilizarea oțelului galvanizat la cald cu acoperire cu zinc clasa 350. GOST 14918-80) cu un conținut de zinc de cel puțin 142,5 g/m2 acoperit cu poliester. Acest material, produs în special de NLMK, s-a dovedit bine, dar 142,5 și 275 de grame reprezintă o diferență foarte semnificativă.

Din păcate, în Rusia modernă este producătorul de plăci metalice care dictează condițiile pentru instalațiile metalurgice interne și străine pentru clasa de acoperire cu zinc, în funcție de propriile preferințe. Și există o singură preferință - să reducă prețul și să ștergi nasul blestemaților concurenți. Și nu contează că produsele vor fi de scurtă durată - principalul lucru este ieftin și nu diferă de produsele de calitate în aspect. În urmă cu câțiva ani, războiul prețurilor producătorilor de plăci metalice a dus la utilizarea pe scară largă a oțelului cu un strat de zinc de 100 g/m2, care este acceptabil pentru utilizarea produselor din acest material numai în interior. În prezent, tendința continuă și deja acoperirea cu zinc din clasele 80, 60 a devenit la fel de obișnuită ca și absența cărnii în găluștele ieftine. Recent, mi-a venit în mâini un certificat al unei fabrici metalurgice foarte mare și binecunoscută pentru produse cu un strat de zinc de 10 g / m2. Aparent, aceste 10 grame sunt necesare pentru ca materialul să nu se corodeze în timpul transportului. Nu este greu de imaginat durata de viață a unui astfel de material miracol și reacția cumpărătorului la aspect acoperișul tău undeva într-un sezon. Nu are sens să dai vina pe metalurgiști pentru asta. Produce tabla de otel prevopsita zincata la cald in stricta conformitate cu specificatiile tehnice, care sunt formulate de firma de laminare sau de firma vanzatoare. Cererea, după cum știți, creează ofertă. Consumatorul nostru, în cea mai mare parte, votează cu rubla, ghidat de ideea „Este metal și metal în Africa - ce se va întâmpla cu el”, și nu se gândește la calitate. Este trist dar adevarat ca in urmatorii ani preconizam mari probleme cu acoperisurile metalice in tara noastra.

Cel mai neplăcut lucru este că acest lucru va afecta prestigiul acoperișurilor și fațadelor metalice, dar nu tigla metalică va fi de vină - un produs a cărui durată de viață poate fi comparabilă cu durata de viață a unei clădiri de capital, ci distribuitorii. și vânzătorii care produc și vând produsul din materii prime de calitate scăzută. Când cumpărați un astfel de produs, fiți pregătiți pentru pete, rugină, exfolierea stratului de polimer de pe acoperiș. Și acest lucru se poate întâmpla într-un timp destul de scurt, poate într-un an acoperișul își va pierde aspectul atractiv.

Desigur, există producători și vânzători cărora le pasă de reputația lor și oferă informații obiective, iar produse demne sunt și pe piață, dar cota lor este din ce în ce mai mică. Nu costă mult mai mult, dar va dura mult mai mult. Principalul lucru este să achiziționați plăci metalice cu un strat de zinc în niciun caz mai mic decât clasa a 2-a (conform GOST 14918-80) sau clasa 140 (conform GOST R 52246-2004). Despre cantitatea de zinc puteti afla din certificatul pentru materii prime, pe care vanzatorul trebuie sa vi-l furnizeze la cererea dumneavoastra. În articolul următor, vom oferi un model de certificat și îl vom discuta în detaliu.

„Cumpărătorul are întotdeauna dreptate” - auzim foarte des această „mantră” de pe buzele multor vânzători, dar această expresie este adevărată numai atunci când cumpărătorul cunoaște toate informațiile necesare despre produsul care îl interesează.

Sper că informațiile din acest articol vă vor ajuta în alegerea voastră!

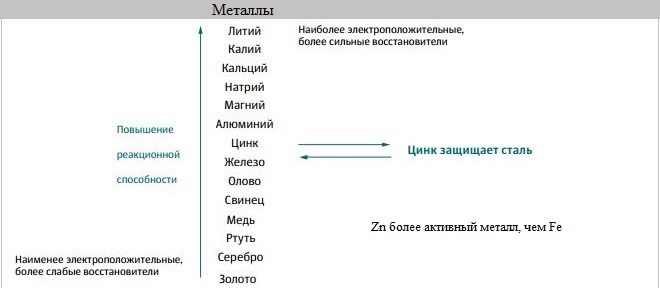

Cea mai simplă și, în același timp, cea mai eficientă metodă de protejare a produselor din fier și oțel împotriva coroziunii este galvanizarea la cald. Această tehnologie a fost folosită cu succes de câteva secole.

1 Galvanizare la cald - informații generale și un pic de istorie

În 1742, chimistul francez Malouin a efectuat experimente privind scufundarea produselor din oțel într-un recipient cu zinc în stare topit. Rezultatul unor astfel de proceduri a fost apariția unui strat protector pe suprafața pieselor prelucrate.

La mijlocul anilor 1830, compatriotul lui Malouin, Sorel, a primit un brevet pentru utilizarea zincului topit pentru a conferi proprietăți anticorozive structurilor din oțel. Și doar 10 ani mai târziu, prima întreprindere a început să funcționeze în orașul german Solingen, care a efectuat galvanizarea la cald a produselor.

Metoda descrisă de galvanizare la cald a metalului a primit recunoaștere la nivel mondial la mijlocul secolului trecut. Acum în domeniu nu există o tehnică mai populară și mai solicitată.

Produsele procesate cu ajutorul acestuia pot fi utilizate în aproape orice condiții de funcționare, cu excepția mediilor puternic acide și alcaline.

Avantajele incontestabile ale utilizării metodei de galvanizare la cald includ:

- performanță ridicată a procesului;

- rezistență excelentă la rugină a structurilor tratate;

- o cantitate mare de conductivitate electrică a stratului de zinc, precum și conductivitate termică excelentă;

- simplitatea echipamentelor de galvanizare la cald și ușurința implementării proces tehnologic;

- capacitatea stratului protector rezultat de a proteja suprafața produselor de influențele externe chiar și în situațiile în care stratul de acoperire încetează să fie continuu ca urmare a deteriorării mecanice.

Separat, trebuie spus că galvanizarea la cald contracarează eficient procesul de fragilizare a suprafețelor galvanizate (hidrogen) și a metalului de bază în sine.

Dezavantajele acestei metode sunt următorii factori:

- cheltuieli relativ mari de zinc pentru operațiune;

- o anumită denivelare a stratului de zinc;

- capacitatea de a prelucra numai acele piese ai căror parametri geometrici nu depășesc dimensiunile băii în care se execută galvanizarea;

- este imposibil să se obțină acoperiri de grosime ultra-mică (mai puțin de 2–3 microni);

- dificultăți care apar la prelucrarea structurilor care au suferit galvanizare la cald (în special, sunt foarte greu de sudat).

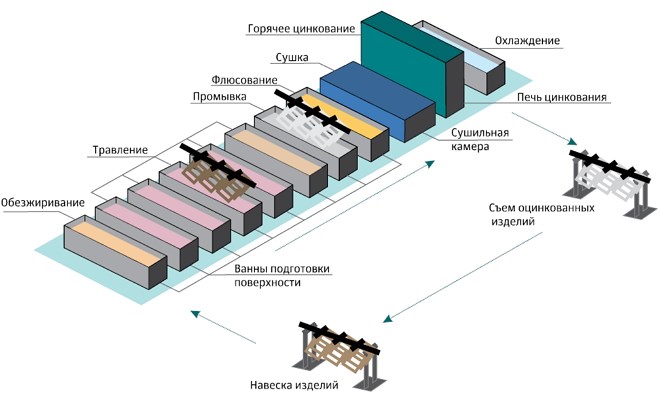

2 Tehnologie de galvanizare la cald

În conformitate cu GOST 9.307–89, procedura de galvanizare la cald a structurilor metalice și a altor produse este efectuată în mai multe etape. În primul rând, piesele sunt degresate. Orice compuși sintetici, precum și uleiul, sunt îndepărtați din ele. În plus, această procedură se efectuează la o temperatură de aproximativ +70 ° C. După aceea, piesa este spălată, apoi se efectuează gravarea.

În GOST, gravarea este înțeleasă ca o curățare temeinică (la o temperatură de aproximativ +25 de grade) a metalului de rugina și depunerile în acid clorhidric. În continuare, se efectuează o altă spălare a suprafeței, al cărei scop este îndepărtarea acidului din produse.

Apoi se efectuează fluxul, care este necesar, în primul rând, pentru curățarea finală și, în al doilea rând, pentru a se forma o peliculă de protecție pasivă pe suprafața metalică. O astfel de peliculă permite zincului topit să umezească mai bine structura procesată și nu permite dezvoltarea proceselor de oxidare.

![]()

Orice linie modernă de galvanizare la cald este echipată și cu un compartiment pentru uscarea pieselor și încălzirea simultană a acestora până la 100 de grade Celsius. Acum produsul este complet gata de prelucrare, în care este scufundat în zinc topit (temperatura sa este de aproximativ + 450 °), situat într-o baie ceramică (poate fi făcut și dintr-un alt material, dar ceramica este mai des folosită). Rețineți că piesele sunt scufundate în topitură într-un tambur special care se rotește și permite amestecului de zinc să pătrundă în toate fisurile și porii metalului.

Produsele sunt în baie nu mai mult de 10 minute (durata minimă a procedurii este de 3-4 minute). Într-o anumită perioadă de timp, pe ele se creează un strat de zgură, care este apoi îndepărtat cu ajutorul unei raclete metalice. Este strict interzis să lăsați zgură, deoarece particulele acesteia vor rămâne cu siguranță pe piesele prelucrate.

La îndepărtarea structurilor galvanizate din baia topită, trebuie acordată atenție vitezei cu care sunt îndepărtate. Stratul de zinc de pe produse va fi cu atât mai subțire cu cât acestea sunt scoase mai încet din baie. După îndepărtarea tamburului, în care se află piesele, acestea se desfășoară, datorită căruia excesul de zinc este îndepărtat din produse. În cazurile în care galvanizarea la cald este efectuată pentru protecția anticorozivă a elementelor de fixare cu filet interior (în special pentru piulițe), GOST recomandă întoarcerea fileturilor acestora.

Toate operațiunile descrise sunt efectuate automat. Linia de producție este special concepută în așa fel încât nimic să nu depindă de erorile umane. Chiar și calificarea scăzută a lucrătorului nu poate afecta eficiența galvanizării la cald.

Să adăugăm ce este în linii automate exista instalatii speciale concepute pentru extragerea fumului daunator omului. Aceste sisteme puternice de ventilație fac ca procesul și procesul de galvanizare la cald să fie sigure prin îndepărtarea oricăror contaminanți potențial dăunători și a fumului de acid clorhidric.

3 Controlul calității acoperirilor conform GOST 9.307

Se verifică rezistența aderenței la metalul de bază, grosimea stratului de zinc și se efectuează și o verificare vizuală a calității acestuia. Indicatorii externi sunt verificați pe toate, fără excepție, produsele care au suferit galvanizare. Analiza vizuală trebuie efectuată la o distanță de cel mult 25 de centimetri de suprafața pieselor la un nivel de iluminare de 300 de lux sau mai mult.

Grosimea stratului de protecție GOST vă permite să studiați prin două metode:

- Metalografic. În acest caz, un strat pe o secțiune transversală tăiată dintr-o piesă galvanizată este supus examinării la microscop a grupului metalografic. În total, se fac 3 sau mai multe măsurători în diferite părți ale eșantionului. Apoi se calculează media aritmetică din ele.

- Magnetic. Cu această tehnică se folosesc calibre de grosime care determină, prin modificări ale valorilor rezistenței (magnetice), grosimea reală a stratului protector de zinc. În total, pe eșantion se efectuează cel puțin cinci măsurători de rezistență.

Grosimea acoperirii se verifica inainte ca structurile sa fie aplicate cu compusi de conservare, cromat sau alte tratamente speciale. Dacă se controlează calitatea stratului de zinc de pe elemente de fixare, se fac măsurători la capete și capete ale acestora.

Forța de aderență a stratului protector și a metalului de bază este controlată conform GOST în următoarele moduri:

- Periajul. Perii din alama sau metal, care se rotesc cu viteza de 1500-2800 rpm, periaza suprafata studiata (operatia dureaza minim 15-20 secunde). Apoi produsul este verificat pentru prezența unor fenomene de peeling sau umflare pe el.

- Aplicarea zgârieturilor. Vârful unui dispozitiv solid din oțel la un unghi de 30 de grade este aplicat pe suprafața produsului de la 4 până la 6 linii paralele între ele, apoi același număr de linii perpendiculare pe cele anterioare. În cazurile în care stratul de acoperire nu se dezlipește în zona testată, calitatea sa este recunoscută ca fiind satisfăcătoare.

- Impact cu un ciocan de design rotativ. Greutatea unui astfel de dispozitiv conform GOST ar trebui să fie de 212,5 grame. Se montează pe suprafața degresată și fără praf a piesei, apoi se coboară vertical pe aceasta (procedura se efectuează de două ori).

- Căldură. Produsele galvanizate la cald sunt încălzite la 180–200 de grade și ținute timp de 60 de minute la această temperatură, după care sunt scoase în aer și răcite. Pe acoperirile de înaltă calitate, după o astfel de verificare, decojirea și umflarea nu ar trebui să se formeze.

![]()

În cele din urmă, adăugăm că galvanizarea descrisă conform GOST se efectuează în băi în care zincul are o fracție de masă de cel puțin 98 la sută. Și compoziția chimică a topiturii pentru prelucrare trebuie să îndeplinească cerințele Standardele de stat 19251 (1–5).

Pagina 1

Grosimea stratului de zinc ar trebui să fie cu cât mai mare, cu atât condițiile de funcționare sunt mai severe.

Grosimea straturilor de zinc, în funcție de condițiile de funcționare, este stabilită prin documentația normativă și tehnică din industrie. În tabel. 50 prezintă date privind acoperirile de zinc pentru piesele din oțel.

Grosimea straturilor de zinc este atribuită în funcție de condițiile de funcționare ale produselor.

Grosimea stratului de zinc, în funcție de condițiile de funcționare stabilite de GOST 14007 - 68, este determinată de standardele în vigoare la întreprindere, standardele industriei și documentația tehnică similară.

Grosimea straturilor de zinc pe oțel este stabilită în funcție de condițiile de funcționare ale produselor. Condițiile de lumină sunt considerate închise, uscate, încălzite și ventilate. Cu toate acestea, produsele nu sunt expuse direct la ploaie și zăpadă. Condițiile severe sunt considerate a fi prezența produselor într-o atmosferă poluată cu o cantitate semnificativă de gaze industrialeși praf, expunere ocazională directă la ploaie, zăpadă sau pulverizare cu apă de mare.

Grosimea stratului de zinc variază între 6 și 30 de microni, în funcție de scopul și condițiile de funcționare ale produsului. Produsele acoperite cu zinc permit evazarea, dar lipirea și sudarea foarte prost. Lipirea produselor galvanizate se realizează folosind un flux acid. Dacă se folosește un flux fără acid, punctele de lipit sunt pre-cositorite. Produsele galvanizate sunt bine vopsite.

Grosimea stratului de zinc este stabilită în funcție de condițiile de funcționare de la 5 la 30 de microni.

Grosimea stratului de zinc este de 50 - 100 microni.

Grosimea stratului de zinc este determinată de diferența de greutate a probelor înainte și după îndepărtarea stratului de zinc. Înainte de testare, suprafața stratului de acoperire se degresează, se șterge cu o pastă formată din oxid de magneziu sau un amestec de oxid de magneziu cu var și apă, se spală cu apă și se usucă cu hârtie de filtru.

La atribuirea grosimii straturilor de zinc pe suprafața pieselor utilizate în condiții atmosferice, este necesar să se țină cont de poluarea în creștere a atmosferei. Cu câteva decenii în urmă, astfel de structuri erau protejate în mod fiabil de un strat de zinc cu o grosime de 35 de microni și au servit cel puțin 50 de ani. În prezent, un strat de zinc de această grosime este distrus în mai puțin de 10 ani.

Pentru produsele cu destinație specială, grosimea straturilor de zinc poate diferi semnificativ de valorile de mai sus; de exemplu, pentru acoperirea conductelor de apă cu destinație specială și a rezervoarelor de apă, se recomandă o grosime de zinc de 50 microni. Elementele de fixare mici sunt galvanizate la o grosime de 4 - 7 microni.

În tabel. 9 prezintă grosimea straturilor de zinc în funcție de timpul de depunere și densitatea curentului.

| Umplerea carcaselor de turnătorie fără șablon și cu șablon. a-fără șablon. / - role suplimentare pe suprafața metalică de lângă cochilii. 2-metal in chiuveta. b-cu șablon. / - metal întârziat de șablon. 2-şablon. 3-metal in chiuveta. |

Galvanizarea la cald este o metodă de acoperire a suprafeței produs metalic strat de zinc, al doilea ca popularitate numai după tehnologia de galvanizare galvanizată. Între timp, în ceea ce privește costul de implementare, precum și durabilitatea acoperirilor de zinc formate, această metodă este superioară zincării electrochimice.

Vă puteți familiariza cu cerințele GOST pentru acoperirile cu zinc la cald, descărcând documentul în format pdf de la linkul de mai jos.

GOST 9.307-89 Sistem unificat de protecție împotriva coroziunii și îmbătrânirii. Acoperiri cu zinc fierbinte. Cerințe generaleși metode de control

De ce produsele metalice sunt galvanizate

Galvanizarea presupune aplicarea unui strat de zinc pe suprafața unui produs metalic, a cărui grosime poate fi în intervalul 40-65 microni. Datorită acestei acoperiri, nu numai barieră, ci și protectie electrochimica metal de la coroziune. Galvanizarea, care poate fi realizată folosind diferite tehnologii, este utilizată în principal în legătură cu oțelul.

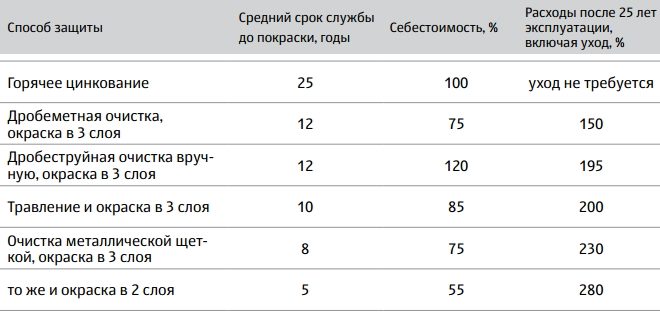

Galvanizarea la cald a metalului, în comparație cu alte tehnologii, se distinge prin combinația optimă a costului accesibil al procesului tehnologic cu proprietățile de protecție ridicate ale stratului de zinc rezultat. Acoperirea aplicată prin galvanizare la cald, chiar și atunci când produsul este utilizat în cele mai nefavorabile condiții, poate rezista cel puțin 65-70 de ani, păstrându-și pe deplin proprietățile protectoare.

Avantajele metodei

Galvanizarea la cald a structurilor metalice, în comparație cu alte tehnologii, are o serie de avantaje semnificative.

- Chiar și detaliile cu o complexitate ridicată a formei geometrice pot fi prelucrate folosind această tehnologie. În special, această tehnologie este utilizată în mod activ pentru prelucrarea țevilor.

- Zonele de acoperire cu zinc deteriorate ca urmare a impactului mecanic se pot auto-repara, iar acest lucru se poate întâmpla fără intervenție externă.

- În comparație cu alte metode de galvanizare, metoda de galvanizare la cald face posibilă formarea unei acoperiri, a cărei stabilitate, atunci când interacționează cu mediile lichide, este de 6 ori mai mare. Din acest motiv, această tehnologie este utilizată pentru prelucrarea țevilor și a diverselor recipiente.

- Galvanizarea la cald vă permite să eliminați eficient multe defecte ale suprafeței tratate, cum ar fi cochilii, pori etc.

- Funcționarea țevilor și a altor feronerie acoperite cu zinc folosind această tehnologie necesită costuri financiare minime. Suprafețele lor, în special, nu necesită vopsire obișnuită, deoarece sunt deja protejate în mod fiabil de efectele factorilor negativi de mediu. Acest lucru este foarte important pentru conductele care sunt operate în locuri greu accesibile (în pereți, subteran etc.).

Comparația costului și performanței oțelului galvanizat la cald cu alte metode de protecție

Cum se face galvanizarea la cald

Există două etape de galvanizare la cald:

- Suprafața de tratat este pregătită cu grijă pentru procedură.

- Produsul este scufundat într-un recipient cu zinc topit, în urma căruia este literalmente învăluit în acest metal.

Toate nuanțele unei astfel de operațiuni tehnologice sunt reglementate de GOST 9.307-89.

Tehnologia de galvanizare la cald necesită o abordare atentă a implementării tuturor etapelor sale. Pentru a le înțelege esența și scopul, fiecare dintre ele merită luate în considerare mai detaliat.

Pregătirea unui produs metalic pentru procedură

GOST indică faptul că suprafața care urmează să fie galvanizată la cald trebuie pregătită cu grijă. Această pregătire constă din mai multe proceduri:

- prelucrare mecanică;

- degresare;

- spălare;

- decapare;

- clătirea după decapare;

- fluxare;

- uscare.

Cu ajutorul prelucrării mecanice, murdăria, produsele de oxidare, urmele de rugină, precum și incluziunile de zgură sunt îndepărtate de pe suprafață. GOST prescrie și asta colțuri ascuțite iar marginile prezente pe produs trebuie sa fie rotunjite, lucru care se decide si in faza de prelucrare. Pentru a efectua prelucrari mecanice intr-un mediu de productie se folosesc instalatii de sablare.

Degresarea, care se efectuează la o temperatură de aproximativ 75°, trebuie efectuată înainte de galvanizarea la cald pentru a îmbunătăți aderența stratului protector format la produsul zincat. Prezența petelor de grăsime și ulei pe suprafața tratată poate duce la faptul că în astfel de zone stratul de zinc va avea o grosime neuniformă sau chiar se va desprinde.

Degresarea se realizează folosind reactivi chimici speciali, a căror listă este dată de GOST-ul corespunzător. Ulterior, reziduurile acestora trebuie îndepărtate complet de pe suprafața produsului, pentru care este supus spălării.

GOST indică, de asemenea, că țevile sau alte produse supuse galvanizării la cald nu ar trebui să aibă zone oxidate, precum și acoperire cu zinc vechi, dacă a fost aplicată mai devreme. Pentru a îndeplini aceste cerințe, suprafața de tratat este gravată. În acest scop, se utilizează de obicei o soluție de acid clorhidric. Această procedură se efectuează la temperatura camerei (22–24 °), iar concentrația soluției acide este aleasă în funcție de cât de mult este contaminată suprafața cu oxizi și urme de coroziune.

De regulă, pentru a efectua gravarea se folosesc soluții, care conțin 140-200 de grame de acid la 1 litru. La decapare, o soluție acidă poate deteriora grav suprafața de tratat. Pentru a preveni acest lucru și, de asemenea, pentru a minimiza eliberarea de hidrogen din soluția de decapare, se introduc substanțe speciale în ea, care se numesc inhibitori. Ca și în cazul degresării, după decapare, produsul trebuie clătit bine pentru a îndepărta reziduurile de substanțe chimice uzate.

Fluxarea înainte de galvanizarea la cald, a cărei tehnologie asigură o pregătire minuțioasă a piesei de prelucrat, vă permite să rezolvați două probleme importante simultan: să preveniți procesul de oxidare și să îmbunătățiți aderența stratului aplicat la metalul de bază. In timpul fluxului, efectuat la o temperatura de 60°C, pe suprafata de tratat se aplica un strat subtire de flux continut intr-o solutie speciala. Ca flux, de regulă, se folosesc cloruri de amoniu și zinc. Se amestecă cu apă într-un raport de 500 de grame pe litru pentru a prepara o soluție de flux. La efectuarea fluxului, este foarte important să se monitorizeze parametrii soluției utilizate, cum ar fi conținutul de fier, densitatea și aciditatea. Dacă concentrația de fier din soluție este depășită, în aceasta se introduce peroxid de hidrogen, care contribuie la formarea sărurilor de fier care precipită.

Orice atelier de galvanizare la cald trebuie neapărat să fie echipat cu cuptoare termice, în care piesa de prelucrat este uscată după fluxare. Un astfel de tratament termic permite nu numai eliminarea reziduurilor lichide care degradează calitatea stratului de zinc finit, ci și încălzirea piesei la o temperatură de 100 ° C, ceea ce face posibilă reducerea costului operațiunii tehnologice principale.

Cum se desfășoară procesul tehnologic

Procesul de aplicare a unui strat protector de zinc, pentru care se poate folosi o linie de galvanizare la cald sau un echipament mai simplu, consta in imersarea piesei intr-un recipient cu zinc topit. Temperatura la care topirea zincului se află în astfel de recipiente este selectată în funcție de o serie de factori, care includ parametrii geometrici ai piesei de prelucrat. În medie, această temperatură este în intervalul 420-455 °.

În cazul în care echipamentul utilizat nu este o unitate continuă de galvanizare la cald (GNC), ci dispozitive tehnice mai simple, este necesar să se asigure că la locul de producție sunt îndeplinite următoarele condiții.

- Asigurați-vă că aveți o hotă puternică, care va elimina din aer vaporii care se formează intens în timpul galvanizării.

- Echipamentele pentru galvanizarea la cald trebuie să asigure respectarea strictă a ratei de imersare a produsului în topitură, precum și a timpului de păstrare a acestuia în aceasta.

- Piesa prelucrată după scoaterea din recipientul cu zinc ar trebui să fie bine răcită.