Protector de protectie a metalului: galvanizare la rece. Protecție electrochimică

Protecția anodului. Utilizarea pasivității în practica protecției împotriva coroziunii.

Multe metale sunt în stare pasivă în unele medii agresive. Cromul, nichelul, titanul, zirconiul trec cu ușurință într-o stare pasivă și îl mențin constant. Adesea, aliarea unui metal care este mai puțin predispus la pasivare cu un metal care se pasivează mai ușor duce la formarea unor aliaje destul de bine pasivate. Un exemplu sunt soiurile de aliaje Fe-Cr, care sunt diverse oțeluri inoxidabile și rezistente la acid, rezistente, de exemplu, în apă dulce, atmosferă, acid azotic etc. Această utilizare a pasivității în tehnologia de protecție împotriva coroziunii este cunoscută de mult timp și are o mare importanță practică. Dar recent a apărut o nouă direcție în protecția metalelor în astfel de agenți oxidanți, care prin ei înșiși nu sunt capabili să provoace pasivitate. Se știe că deplasarea negativă a potențialului metalului activ ar trebui să reducă viteza de coroziune. Dacă potențialul devine mai negativ decât echilibrul într-un mediu dat, atunci viteza de coroziune ar trebui să devină egală cu zero (protecție catodică, utilizarea de protectori). Evident, într-un mod similar, dar datorită polarizării anodice de la o sursă externă de energie electrică, este posibil să se transfere un metal capabil de aceasta într-o stare pasivă și, prin urmare, să se reducă viteza de coroziune cu câteva ordine de mărime. Consumul de energie electrică nu ar trebui să fie mare, deoarece puterea curentului este în general foarte mică. Există cerințe pe care un sistem trebuie să le îndeplinească pentru a fi protejat cu anod. În primul rând, este necesar să se cunoască în mod fiabil curba de polarizare anodică a metalului selectat într-un mediu agresiv dat. Cu cât i mai mare P, cu atât este mai mare curentul necesar pentru a transfera metalul într-o stare pasivă; cu atât mai mic i nn , cu atât va fi necesar un consum mai mic de energie pentru a menține pasivitatea; cu cât intervalul Δφ n este mai larg, cu atât pot fi permise fluctuații de potențial mai mari, adică. cu atât este mai ușor să păstrezi metalul în stare pasivă. Trebuie să vă asigurați că în regiunea Δφ n metalul se corodează uniform. În rest, chiar și pentru mici i nn posibilă formare de ulcere și prin coroziune a peretelui produsului. Forma suprafeței de protejat poate fi destul de complexă, ceea ce face dificilă menținerea aceluiași potențial pe întreaga suprafață; în acest sens, o valoare mare a Δφ n este deosebit de dezirabilă. Desigur, este necesară și o conductivitate electrică destul de bună a mediului. Utilizarea protecției anodului este recomandată în medii foarte agresive, de exemplu, în industria chimică. Dacă există o interfață lichid-gaz, trebuie avut în vedere faptul că protectie anodica nu se poate răspândi pe suprafața metalică în mediu gazos, care este, de asemenea, tipic pentru protecția catodică. Dacă faza gazoasă este, de asemenea, agresivă sau există o interfață agitată, ceea ce duce la stropirea lichidului și la depunerea picăturilor acestuia pe metalul deasupra interfeței, dacă există umezire periodică a peretelui produsului într-o anumită zonă, atunci este necesar. pentru a ridica problema altor modalități de a proteja suprafața deasupra unui nivel constant al lichidului. Protecția anodului poate fi realizată în mai multe moduri. 1. O simplă impunere a unei feme constante. dintr-o sursă externă de energie electrică. Polul pozitiv este conectat la produsul protejat și catozi relativ mici sunt plasați lângă suprafața acestuia. Acestea sunt amplasate într-o asemenea cantitate și la o asemenea distanță de suprafața de protejat pentru a asigura, dacă este posibil, polarizarea anodică uniformă a produsului. Această metodă este utilizată dacă Δφ n este suficient de mare și nu există niciun pericol, cu o distribuție inevitabilă neuniformă a potențialului anodului, activare sau repasivare, de exemplu. trecând dincolo de Δφ n . În acest fel se pot proteja produsele din titan sau zirconiu în acid sulfuric. Este necesar doar să ne amintim că pasivarea va necesita mai întâi trecerea unui curent de putere mai mare, care este asociat cu transferul potențialului pentru φ n . Pentru perioada inițială, este indicat să aveți o sursă suplimentară de energie. De asemenea, ar trebui să se țină cont de polarizarea mare a catozilor, a cărei densitate de curent este mare datorită dimensiunilor reduse. Cu toate acestea, dacă regiunea stării pasive este mare, atunci o modificare a potențialului catodului chiar și cu câteva zecimi de volt nu este periculoasă. Pornirea si oprirea periodica a curentului de protectie atunci cand produsul este deja pasivat. Când curentul anodului este pornit, potențialul produsului se deplasează în partea negativă și poate apărea depasivarea. Dar, deoarece uneori acest lucru se întâmplă destul de lent, automatizarea simplă poate asigura că curentul de protecție este pornit și oprit în la fix. Când potențialul atinge valoarea φ nn ", adică înainte de începerea suprapasivării, curentul este oprit; când potențialul se deplasează în sens negativ la φ nn (începutul activării), curentul este pornit din nou. Deplasarea potențialului către partea catodului este cu atât mai lentă, cu atât φ nn este mai mică . Cu cât potențialul a fost mai aproape de valoarea lui φ nn ", cu atât mai lent se deplasează către partea negativă (în direcția lui φ nn) când curentul este oprit. De exemplu, pentru crom într-o soluție 0,1N de H 2 SO 4 la 75 ° C, dacă curentul este oprit la φ = 0,35 V, activarea va avea loc după 2 ore; oprirea curentului la φ = 0,6 în determină activarea prin 5 h; oprirea la φ = 1,05 V mărește timpul de pornire al activării la mai mult de 127 ore. Un timp atât de lung necesar pentru depasivare face posibilă întreruperi semnificative în alimentarea cu curent. Atunci aceeași instalație poate servi mai multor obiecte. Dependența timpului de pasivare de potențialul de pornire este ușor de explicat folosind conceptul de oxid de fază (se formează un strat de oxid mai gros, a cărui dizolvare durează mai mult timp). Este mai dificil de explicat acest fenomen prin desorbția oxigenului pasiv. Desigur, cu o creștere a valorii pozitive a potențialului, puterea de legătură în stratul de adsorbție ar trebui să crească. Dar atunci când curentul este pornit, descărcarea stratului dublu are loc relativ rapid, deși stratul de adsorbție poate fi păstrat pentru o lungă perioadă de timp. 3. Dacă regiunea stării pasive (Δφ nn) este mică, atunci este necesar să se folosească un potențiostat care să mențină o anumită valoare de potențial (față de un electrod de referință) în limite înguste. Potențiostatul trebuie să poată da putere mare actual. În prezent, există deja o serie de instalații pentru protecția anodului, implementate la scară industrială. Sunt protejate și produsele din oțel carbon obișnuit. Protecția anodului nu numai că crește durata de viață a echipamentului, dar reduce și contaminarea mediului agresiv cu produse de coroziune. De exemplu, în oleum, oțelul carbon se corodează foarte lent și în acest sens nu are nevoie de protecție. Dar în vasele pentru depozitarea acestui produs, acesta devine contaminat cu fier. Deci, fără protecția anodului într-una dintre instalațiile industriale, conținutul de fier în oleum a fost de ~ 0,12%. După aplicarea protecției, concentrația de fier a scăzut la ~ 0,004%, ceea ce corespunde conținutului său din produsul original. Contaminarea produselor din industria chimică cu impurități ale compușilor metalici, care este o consecință a coroziunii echipamentelor, este în multe cazuri extrem de nedorită și chiar inacceptabilă. Cu toate acestea, utilizarea protecției anodului este asociată cu dificultăți semnificative. În timp ce protecția catodică poate fi utilizată pentru a proteja multe metale scufundate în orice mediu conductiv electric, cum ar fi solid sau lichid, protecția anodului este utilizată numai pentru a proteja secțiuni întregi ale fabricilor chimice care sunt fabricate din metal care pot fi pasivate în mediul de lucru. Acesta este ceea ce îi limitează utilizarea. În plus, protecția anodică este potențial periculoasă, deoarece în timpul întreruperilor în alimentarea cu curent fără restabilirea imediată a protecției, va începe dizolvarea foarte rapidă în zona luată în considerare, deoarece o rupere a peliculei formează o cale cu rezistență scăzută în condiții anodice. polarizarea metalului. Utilizarea protecției anodului necesită proiectarea atentă a instalației chimice. Acesta din urmă trebuie să aibă un astfel de sistem de control încât orice pierdere a protecției să atragă imediat atenția operatorului. Pentru aceasta, poate fi suficientă doar o creștere locală a curentului anodic, dar în cel mai rău caz poate fi necesară o golire imediată a întregii instalații. Protecția anodului nu oferă rezistență în prezența ionilor agresivi. Astfel, ionii de clorură distrug pelicula pasivă și, prin urmare, concentrația lor trebuie menținută la un nivel scăzut, cu excepția protecției titanului, care poate fi pasivat în acid clorhidric. În condițiile protecției anodului, există o putere bună de împrăștiere a electroliților și, prin urmare, este necesar un număr relativ mic de electrozi pentru a-și menține protecția stabilită. Cu toate acestea, la proiectarea instalațiilor de protecție a anodului, trebuie avut în vedere că în condițiile premergătoare pasivării, capacitatea de disipare este mai slabă. Protecția anodului consumă foarte puțină energie și poate fi folosită pentru a proteja metalele structurale obișnuite care pot fi pasivate, cum ar fi oțelul carbon și oțelul inoxidabil, în multe medii. Această protecție este ușor de controlat și măsurat și nu necesită un tratament costisitor al suprafeței metalice, deoarece folosește efectul spontan al reacției dintre pereții recipientelor și conținutul acestora. Metoda este elegantă și este posibil ca aplicarea sa să se extindă odată ce complexitățile de măsurare și control sunt depășite.Acoperiri ca metodă de protecție a metalelor împotriva coroziunii.

Protecția metalelor, pe baza modificării proprietăților lor, se realizează fie prin tratarea specială a suprafeței lor, fie prin aliere. Tratarea suprafeței metalului pentru a reduce coroziunea se efectuează într-unul din următoarele moduri: acoperirea metalului cu pelicule de pasivizare a suprafeței din compușii săi greu solubili (oxizi, fosfați, sulfați, wolfram sau combinații ale acestora), creând straturi protectoare de lubrifianți, bitumuri, vopsele, emailuri etc. P. și aplicarea de acoperiri din alte metale care sunt mai rezistente în aceste condiții specifice decât metalul protejat (cositorire, zincare, cupru, nichelare, cromare, plumb, rodiu etc.). Efectul protector al majorității foliilor de suprafață poate fi atribuit izolării mecanice a metalului de mediu cauzată de acestea. Conform teoriei elementelor locale, efectul acestora trebuie considerat ca rezultat al creșterii rezistenței electrice (Fig. 8). O creștere a stabilității produselor din fier și oțel atunci când suprafața lor este acoperită cu depozite de alte metale se datorează atât izolației mecanice a suprafeței, cât și modificării proprietăților sale electrochimice. În acest caz, poate fi observată fie o schimbare a potențialului reversibil al reacției anodice către valori mai pozitive (acoperiri cu cupru, nichel, rodiu), fie o creștere a polarizării reacției catodice - o creștere a supratensiune hidrogen (zinc, staniu, plumb). După cum reiese din diagrame, toate aceste modificări reduc rata de coroziune. Tratarea suprafeței metalelor este utilizată pentru a proteja mașinile, echipamentele, aparatele și obiectele de uz casnic în timpul protecției temporare în timpul transportului, depozitării și conservării (lubrifianți, folii de pasivizare) și pentru o protecție mai lungă în timpul funcționării acestora (lacuri, vopsele, emailuri, acoperiri metalice). Un dezavantaj comun al acestor metale este că atunci când stratul de suprafață este îndepărtat (de exemplu, din cauza uzurii sau deteriorării), viteza de coroziune la locul deteriorat crește brusc, iar reaplicarea stratului de protecție nu este întotdeauna posibilă. În acest sens, alierea este o metodă mult mai eficientă (deși mai costisitoare) de creștere a rezistenței la coroziune a metalelor. Un exemplu de creștere a rezistenței la coroziune a unui metal prin aliere este aliajele cupru-aur. Pentru o protecție fiabilă a cuprului, este necesar să adăugați o cantitate semnificativă de aur (cel puțin 52,2 at.%). Atomii de aur protejează mecanic atomii de cupru de interacțiunea lor cu mediul. O cantitate incomparabil mai mică de componente de aliere este necesară pentru a crește stabilitatea metalului dacă aceste componente sunt capabile să formeze pelicule protectoare de pasivizare cu oxigen. Astfel, introducerea cromului într-o cantitate de câteva procente crește brusc rezistența la coroziuneInhibitori.

Rata de coroziune poate fi redusă și prin modificarea proprietăților mediului corosiv. Acest lucru se realizează fie prin tratarea adecvată a mediului, în urma căreia agresivitatea acestuia este redusă, fie prin introducerea de mici aditivi de substanțe speciale în mediul coroziv, așa-numiții inhibitori sau inhibitori de coroziune. Prelucrarea mediului înconjurător include toate metodele care reduc concentrația componentelor acestuia, mai ales periculoase din punct de vedere al coroziunii. De exemplu, în mediile sărate neutre și în apa dulce, una dintre cele mai agresive componente este oxigenul. Se îndepărtează prin dezaerare (fierbe, distilare, barbotare gaz inert ) sau lubrifiate cu reactivi corespunzători (sulfiți, hidrazină etc.). O scădere a concentrației de oxigen ar trebui să reducă aproape liniar curentul limitator al reducerii acestuia și, în consecință, viteza de coroziune a metalului. De asemenea, agresivitatea mediului scade odata cu alcalinizarea acestuia, scaderea continutului total de sare si inlocuirea ionilor mai agresivi cu altii mai putin agresivi. În tratamentul anticoroziv al apei pentru a reduce formarea de calcar, purificarea acesteia cu rășini schimbătoare de ioni este utilizată pe scară largă. Inhibitorii de coroziune se împart, în funcție de condițiile de utilizare, în fază lichidă și fază de vapori sau volatili. Inhibitorii în fază lichidă sunt împărțiți la rândul lor în inhibitori de coroziune în medii neutre, alcaline și acide. Substanțele anorganice de tip anionic sunt cel mai adesea utilizate ca inhibitori pentru soluțiile neutre. Efectul lor inhibitor este aparent asociat fie cu oxidarea suprafeței metalului (nitriți, cromați), fie cu formarea unei pelicule dintr-un compus puțin solubil între metal, anionul dat și, eventual, oxigen (fosfați, hidrofosfați) . O excepție în acest sens sunt sărurile acidului benzoic, al căror efect inhibitor este asociat în principal cu fenomene de adsorbție. Toți inhibitorii pentru medii neutre inhibă în principal reacția anodică, deplasând potențialul staționar în direcția pozitivă. Până acum, nu a fost posibil să se găsească inhibitori de coroziune eficienți pentru metale în soluții alcaline. Numai compușii macromoleculari au un efect inhibitor. Aproape exclusiv substanțele organice care conțin azot, sulf sau oxigen sub formă de grupări amino, imino, tio, precum și sub formă de carboxil, carbonil și alte câteva grupe sunt utilizate ca inhibitori ai coroziunii acide aproape exclusiv. Conform opiniei cele mai frecvente, acțiunea inhibitorilor de coroziune acidă este asociată cu adsorbția lor la interfața metal-acid. Ca urmare a adsorbției inhibitorilor, se observă inhibarea proceselor catodice și anodice, ceea ce reduce viteza de coroziune. Acțiunea majorității inhibitorilor de coroziune acizilor este îmbunătățită prin introducerea simultană a aditivilor anioni activi de suprafață: halogenuri, sulfuri și tiocianați. Inhibitorii de fază de vapori sunt utilizați pentru a proteja mașinile, dispozitivele și alte produse metalice în timpul funcționării lor în atmosferă de aer, în timpul transportului și depozitării. Inhibitorii fazei de vapori sunt introduși în transportoare, în materialele de ambalare sau plasați în imediata apropiere a unității de operare. Datorită presiunii de vapori suficient de ridicate, inhibitorii volatili ajung la interfața metal-aer și se dizolvă în pelicula de umezeală care acoperă metalul. Apoi sunt adsorbite din soluție pe suprafața metalică. Efectele inhibitoare în acest caz sunt similare cu cele observate la utilizarea inhibitorilor în fază lichidă. Ca inhibitori ai fazei de vapori, sunt utilizate de obicei amine cu o greutate moleculară mică, în care sunt introduse grupări adecvate, de exemplu, N02 sau C02. În legătură cu particularitățile utilizării inhibitorilor spațiului de cap, aceștia sunt supuși unor cerințe sporite privind toxicitatea lor. Inhibarea este o modalitate complexă de protecție și ea cerere de succesîn diferite condiții necesită cunoștințe ample.Protectie de protectie si protectie electrica.

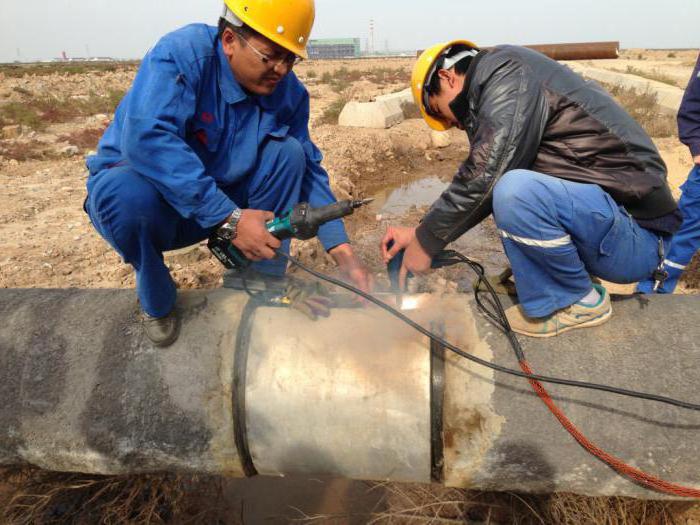

Protectorul de protectie este utilizat in cazurile in care o structura (conducta subterana, corpul navei) este protejata intr-un mediu electrolitic (apa de mare, apa subterana, apa din sol etc.). Esența unei astfel de protecție constă în faptul că structura este conectată la un protector - un metal mai activ decât metalul structurii protejate. Magneziul, aluminiul, zincul și aliajele lor sunt de obicei folosite ca protector în protecția produselor din oțel. În procesul de coroziune, protectorul servește ca anod și este distrus, protejând astfel structura de distrugere. Pe măsură ce protecțiile se deteriorează, acestea sunt înlocuite cu altele noi. Protecția electrică se bazează pe acest principiu. Structura din mediul electrolitic este conectată și la un alt metal (de obicei o bucată de fier, o șină etc.), dar printr-o sursă externă de curent. În acest caz, structura de protejat este atașată de catod, iar metalul este atașat de anodul sursei de curent. Electronii sunt luați din anod de sursa de curent, anodul (metalul protector) este distrus, iar agentul de oxidare este redus la catod. Protectia electrica are un avantaj fata de protectia benzii de rulare! raza de acțiune a primului este de aproximativ 2000 m, al doilea - aproximativ 50 m. Modificarea compoziției mediului. Pentru a încetini coroziunea produselor metalice, în electrolit sunt introduse substanțe (cel mai adesea organice), numite inhibitori de coroziune sau inhibitori. Sunt folosite în cazurile în care metalul trebuie protejat de atacul acidului. Oamenii de știință sovietici au creat o serie de inhibitori (preparate ale mărcilor ChM, PB etc.), care, adăugați la acid, încetinesc dizolvarea (coroziunea) metalelor de sute de ori. LA anul trecut au fost dezvoltați inhibitori volatili (sau atmosferici). Sunt impregnate cu hârtie, care înfășoară produsele metalice. Perechile de inhibitori sunt adsorbite pe suprafața metalică și formează o peliculă protectoare pe aceasta. Inhibitorii sunt utilizați pe scară largă în curățarea chimică a cazanelor cu abur de la scară, îndepărtarea calcarului din produsele prelucrate, precum și în depozitarea și transportul acidului clorhidric în recipiente din oțel. Printre inhibitorii anorganici se numără nitriții, cromații, fosfații, silicații. Mecanismul de acțiune al inhibitorilor este subiectul cercetărilor de către mulți chimiști.Crearea aliajelor cu proprietăți anticorozive.

Prin introducerea de până la 12% crom în compoziția oțelului se obține oțel inoxidabil rezistent la coroziune. Aditivii de nichel, cobalt și cupru sporesc proprietățile anticorozive ale oțelului, pe măsură ce tendința aliajelor de a se pasiva crește. Crearea aliajelor cu proprietăți anticorozive este una dintre direcțiile importante în lupta împotriva pierderilor de coroziune.Scopuri, obiective și metode de cercetare

scop Această lucrare de cercetare este studiul coroziunii și restaurării valorilor arhitecturale ale orașului Tsivilsk și administrației rurale Ivanovo. Pe baza obiectivului, următoarele sarcini:Analizați literatura despre această problemă.

Să studieze metodele de protecție împotriva coroziunii produselor metalice.

Efectuați un studiu pentru a identifica valorile arhitecturale ale orașului Tsivilsk și ale administrației rurale Ivanovo.

Sugerați modalități de a proteja obiectele studiate.

- Colectarea si analiza informatiilor teoretice. Cautare monumente culturale: monumente, placi memoriale etc. Observatii pentru determinarea materialului din care este realizata valoarea arhitecturala si posibile procese de distrugere.

Rezultatele cercetării

Studiul valorilor arhitecturale din Tsivilsk și administrația satului Ivanovo a fost efectuat din noiembrie până în decembrie 2005. În timpul turului orașului Tsivilsk, au fost identificate următoarele atracții:- Monument dedicat aniversării a 400 de ani a orașului Tsivilsk. Monumentul soldaților căzuți în Marele Război Patriotic. Monumentul lui V. I. Lenin. Expoziție în fața Comisariatului Militar Raional. Monument în onoarea participantului celui de-al Doilea Război Mondial, un rezident al orașului Tsivilsk A. Rogozhkin. Monument în onoarea participantului celui de-al Doilea Război Mondial, un rezident al orașului Tsivilsk Silantyev. Expoziție în fața grădiniței nr.4.

| valoare arhitecturală | Aspect(material, formă) | Metode de protecție împotriva coroziunii |

||

| condus | cel mai optim |

|||

| Tsivilsk | Monument dedicat aniversării a 400 de ani a orașului Tsivilsk | |||

| Monumentul lui V. I. Lenin | Marmura Lenin cu mâna întinsă, acoperită cu vopsea argintie, este instalată pe o livrare de beton de aproximativ 1 metru înălțime. Înălțimea totală a compoziției este de aproximativ 2,5-3 metri. | Pictura regulată a monumentului, inclusiv piedestalul cu vopsea. Cu toate acestea, acest lucru nu scutește de daune mecanice sub influența vântului, a apei și a soarelui. Crăpătură vizibilă în picior. | Sunt necesare lucrări de restaurare pentru a repara fisura. Este de dorit să se utilizeze vopsele alchidice speciale pentru aplicarea pe suprafața monumentului. | |

| Arhitectura și materialul său sunt similare cu monumentul lui Lenin. Compoziția include - un soldat din marmură, acoperit cu vopsea argintie, situat pe un suport de beton înalt de 1 metru. Standul este căptușit cu foi de metal. Înălțimea totală este de aproximativ 5 metri. În apropiere se află o placă memorială, care este un zid lung de cărămidă, pe care sunt montate foi galvanizate cu numele participanților celui de-al doilea război mondial care nu s-au întors din față. | Colorarea cu vopsea se realizeaza insa, datorita inaltimii mari a monumentului, este neregulat. Coroziunea nu este expusă. | Este necesar să curățați monumentul de frunze și ramuri uscate. | ||

| Expoziție în fața Comisariatului Militar Raional | Un tun montat pe un suport de cărămidă. Înălțimea este de aproximativ 2 metri. Metal (oțel), verde. Pe țeava pistolului, era o inscripție adâncă de 4 cm. | Tunul este vopsit în mod regulat de către lucrătorii comisariatului cu vopsea alchidă verde, deși o nuanță ușor diferită de culoarea originală a produsului. Crestătura de pe trunchi contribuie la distrugere. | Posibil protectia benzii de rulare, niturile și plăcile de zinc pot fi folosite ca protecție. |

|

| Monument în onoarea participantului celui de-al Doilea Război Mondial, un rezident al orașului Tsivilsk A. Rogozhkin | Există o placă de marmură verde pe un suport de beton. Pe placă este montat un basorelief dintr-un aliaj rezistent la coroziune cu imaginea unui marinar Silantyev. | Restaurarea monumentului nu s-a realizat de foarte mult timp. Există crăpături vizibile în placa de marmură. Basorelieful nu se corodează, dar părțile ciobite sunt vizibile. | Îngrijirea și înlocuirea în timp util a plăcii de marmură, cea mai susceptibilă la distrugere. |

|

| Monument în onoarea participantului celui de-al Doilea Război Mondial, un rezident al orașului Tsivilsk Silantiev | Similar cu monumentul în onoarea lui Rogozhkin. Un basorelief dintr-un aliaj stabil cu imaginea lui Silantyev este montat pe un suport de marmură sub formă de triunghi. | Basorelieful nu se corodează. | Acoperire în timp util cu compoziții de protecție a structurilor portante. | |

| Expoziție în fața grădiniței nr.4. | Statui a doi pionieri cu bugle. | |||

| n. Experimentat | Monumentul soldaților căzuți în Marele Război Patriotic | Pe zidul de cărămidă albă se află un basorelief înfățișând soldați în război, pictat cu vopsea aurie. | Coroziunea nu este expusă. Pictat regulat. Există crăpături vizibile în basorelief. | Eliminarea fisurilor. |

| Cu. Ivanovo | Placă comemorativă a soldaților căzuți în Marele Război Patriotic | |||

| Satul Signa-Kotyaky | Monument în onoarea a 60 de ani de la Victoria în Marele Război Patriotic (ridicat în iulie 2004). | Monumentul este realizat din așchii de marmură căptușite cu cărămidă albă. Inscripțiile de pe memorial sunt pictate în culoarea aurie. | Practic fără coroziune. Cărămida se poate prăbuși sub influența vântului, a soarelui și a apei. | Nuanțarea mai regulată a literelor, înlocuirea în timp util a structurilor portante. |

concluzii

Ca urmare a studiului valorilor arhitecturale ale orașului Tsivilsk și administrației satului Ivanovo, am primit informații importante despre starea monumentelor și despre cum să le păstrăm.Oxidarea spontană a metalelor, dăunătoare practicii industriale (reducerea durabilității produselor), se numește coroziune. Mediul în care metalul suferă coroziune (corodează) se numește corosiv sau agresiv.

Există multe modalități de a proteja metalele împotriva coroziunii. Cele mai eficiente dintre ele sunt protecția, inhibiția, crearea unui strat protector (lacuri, vopsele, emailuri) și aliajele anticorozive.

În orașul Tsivilsk, au fost identificate șase atracții principale. Fiecare așezare studiată a administrației rurale Ivanovo conține o valoare arhitecturală dedicată Marelui Război Patriotic. În general, aceste monumente sunt compoziții complexe realizate din marmură cu adaos de fragmente de metal. Doar tunul din fața Comisariatului Militar Raional este supus coroziunii.

Pentru a proteja obiectele studiate de coroziune, se recomandă îngrijire și curățare în timp util, pentru unii (monumentul lui Lenin, monumentul în cinstea soldaților căzuți în orașul Tsivilsk) - pictura obișnuită cu compuși speciali. Monumentul în onoarea marinarului Rogozhkin are nevoie de restaurare a structurii de susținere. Pentru armele care sunt cele mai susceptibile la coroziune, oferim și protecție a benzii de rulare.

Lista literaturii folosite

- Akhmetov N.S., Chimie generală și anorganică. - M.: Şcoala superioară, 1989 Nekrasov B.V., Manual de chimie generală. - M.: Chemistry, 1981 Cotton F., Wilkinson J., Fundamentals of anorganic chemistry. - M.: Mir, 1979 Karapetyants M.Kh., Drakin S.I., Chimie generală și anorganică. - M.: Chimie, 1993 Yakovlev A. A. În lumea pietrei. M.: Detgiz, 1991

1 Din latinescul corrodege - a coroda.

Coroziunea este unul dintre cei mai des întâlniți și, în același timp, factori distructivi care afectează o mașină în timpul funcționării. Au fost dezvoltate mai multe metode pentru a proteja corpul de acesta și există atât măsuri care vizează în mod specific acest fenomen, cât și tehnologii complexe pentru protejarea mașinii, protejând-o de diverși factori. În acest articol, este luată în considerare protecția electrochimică a corpului.

Cauzele coroziunii

Deoarece metoda electrochimică de protecție a mașinii este îndreptată exclusiv împotriva coroziunii, trebuie luate în considerare motivele care provoacă deteriorarea caroseriei. Principalele sunt apa și chimicalele rutiere folosite în perioada rece. Când sunt combinate între ele, formează o soluție salină foarte concentrată. În plus, murdăria care s-a depus pe corp reține umezeala în pori pentru o perioadă lungă de timp, iar dacă conține reactivi de drum, atrage și molecule de apă din aer.

Situația se agravează dacă vopseaua mașinii prezintă defecte, chiar și de dimensiuni reduse. În acest caz, răspândirea coroziunii va avea loc foarte rapid și chiar și straturile de protecție conservate sub formă de grund și galvanizare ar putea să nu oprească acest proces. Prin urmare, este important nu numai să curățați constant mașina de murdărie, ci și să monitorizați starea vopselei sale. Fluctuațiile de temperatură, precum și vibrațiile joacă, de asemenea, un rol în răspândirea coroziunii.

De asemenea, trebuie menționate zonele mașinii care sunt cele mai susceptibile la deteriorarea coroziunii. Acestea includ:

- părțile cele mai apropiate de suprafața drumului, adică praguri, aripi și sub caroserie;

- suduri ramanand dupa reparatie, mai ales daca a fost efectuata analfabet. Acest lucru se datorează „slăbirii” la temperatură ridicată a metalului;

- în plus, rugina afectează adesea diverse cavități ascunse prost ventilate, unde umiditatea se acumulează și nu se usucă mult timp.

Principiul de funcționare a protecției electrochimice

Metoda considerată de protejare a corpului de rugină este denumită metode active. Diferența dintre ei și moduri pasive constă în faptul că cele dintâi creează orice măsuri de protecție care nu permit factorilor de coroziune să afecteze mașina, în timp ce cele din urmă doar izolează caroseria de efectele aerului atmosferic. Această tehnologie a fost utilizată inițial pentru protecția împotriva ruginii a conductelor și a structurilor metalice. Metoda electrochimică este considerată una dintre cele mai eficiente.

Această metodă de protecție a corpului, numită și catodă, se bazează pe caracteristicile cursului reacțiilor redox. Concluzia este că o sarcină negativă este aplicată pe suprafața protejată.

Schimbarea potențială este efectuată folosind o sursă externă curent continuu sau prin conectarea la un anod de sacrificiu format dintr-un metal mai electronegativ decât obiectul care trebuie protejat.

Principiul de funcționare al protecției electrochimice a mașinii este acela că între suprafața corpului și suprafața obiectelor din jur, datorită diferenței de potențial dintre acestea, trece un curent slab prin circuitul reprezentat de aer umed. În astfel de condiții, metalul mai activ suferă oxidare, în timp ce celălalt, dimpotrivă, este redus. De aceea plăcile de protecție din metale electronegative folosite pentru automobile se numesc anozi de sacrificiu. Cu toate acestea, cu o deplasare excesivă a potențialului în direcția negativă, degajarea hidrogenului, modificarea compoziției stratului apropiat de electrod și alte fenomene care duc la degradarea învelișului de protecție și la apariția coroziunii la stres a stratului protejat. obiect sunt posibile.

Tehnologia luată în considerare pentru automobile implică utilizarea unui corp ca catod (pol încărcat negativ), iar diferite obiecte sau elemente din jur instalate pe vehicul care conduc curentul, de exemplu, structuri metalice sau o suprafață udă a drumului, servesc drept anozi ( poli încărcați pozitiv). În acest caz, anodul trebuie să fie format dintr-un metal activ, cum ar fi magneziu, zinc, crom, aluminiu.

Multe surse indică diferența de potențial dintre catod și anod. În conformitate cu acestea, pentru a crea o protecție completă împotriva coroziunii pentru fier și aliajele sale, este necesar să se atingă un potențial de 0,1-0,2 V. Valorile mari au un efect redus asupra gradului de protecție. În acest caz, densitatea curentului de protecție ar trebui să fie între 10 și 30 mA/m².

Cu toate acestea, aceste date nu sunt în întregime corecte - în conformitate cu legile electrochimiei, distanța dintre catod și anod este direct proporțională cu mărimea diferenței de potențial. Prin urmare, în fiecare caz specific, este necesar să se obțină o anumită valoare a diferenței de potențial. În plus, aerul, considerat în acest proces ca un electrolit, este capabil să conducă un curent electric caracterizat printr-o diferență mare de potențial (aproximativ kW), astfel încât un curent cu o densitate de 10-30 mA/m² nu va fi condus de aer. . Numai un curent „lateral” poate apărea ca urmare a udării anodului.

În ceea ce privește diferența de potențial, se observă polarizarea concentrației față de oxigen. În același timp, moleculele de apă care au căzut pe suprafața electrozilor sunt orientate spre ei în așa fel încât electronii să fie eliberați, adică o reacție de oxidare. La catod, această reacție, dimpotrivă, se oprește. Datorită absenței curentului electric, eliberarea electronilor este lentă, astfel încât procesul este sigur și invizibil. Datorită efectului polarizării, există o schimbare suplimentară a potențialului corpului în direcția negativă, ceea ce face posibilă oprirea periodică a dispozitivului de protecție împotriva coroziunii. Trebuie remarcat faptul că zona anodului determină direct proporțional eficiența protecției electrochimice.

Opțiuni de creare

În orice caz, rolul catodului va fi îndeplinit de caroseria mașinii. Utilizatorul trebuie să selecteze un obiect care va fi folosit ca anod. Alegerea se face pe baza condițiilor de funcționare ale mașinii:

- Pentru mașinile care sunt staționare, un obiect metalic din apropiere, cum ar fi un garaj (cu condiția să fie construit din metal sau să aibă elemente metalice), o buclă de pământ care poate fi instalată în absența unui garaj într-o parcare deschisă, este potrivită ca un catod.

- Pe o mașină în mișcare, pot fi utilizate dispozitive precum o „coadă de împământare metalizată din cauciuc”, protectori (electrozi de protecție) montați pe caroserie.

Datorită absenței curentului care curge între electrozi, rețeaua de bord mașină, +12 volți este suficient pentru a se conecta la unul sau mai mulți anozi printr-un rezistor suplimentar. Acest din urmă dispozitiv servește la limitarea curentului de descărcare a bateriei în cazul unui scurtcircuit anod-catod. Principalele motive pentru scurtcircuit sunt instalarea analfabetă a echipamentelor, deteriorarea anodului sau descompunerea chimică a acestuia din cauza oxidării. În plus, sunt luate în considerare caracteristicile utilizării articolelor enumerate anterior ca anozi.

Utilizarea unui garaj ca anod este considerată cel mai mult într-un mod simplu protecția electrochimică a caroseriei unei mașini în picioare. Dacă camera are o podea metalică sau o pardoseală cu secțiuni deschise de fitinguri din fier, atunci va fi asigurată și protecția fundului. În perioada caldă, în garajele metalice se observă un efect de seră, cu toate acestea, în cazul creării unei protecții electrochimice, aceasta nu distruge mașina, ci mai degrabă are ca scop protejarea corpului de coroziune.

Este foarte simplu să creezi protecție electrochimică în prezența unui garaj metalic. Pentru a face acest lucru, este suficient să conectați acest obiect la conectorul pozitiv al bateriei mașinii printr-un rezistor suplimentar și un fir de montare.

Chiar și bricheta poate fi folosită ca conector pozitiv, cu condiția ca acesta să existe tensiune atunci când contactul este oprit (nu pentru toate mașinile acest dispozitiv rămâne funcțional când motorul este oprit).

La crearea protecției electrochimice, bucla de împământare este folosită ca anod conform aceluiași principiu ca și garajul metalic discutat mai sus. Diferența este că garajul protejează întreaga caroserie a mașinii, în timp ce această metodă este doar fundul acesteia. Bucla de pământ este creată prin introducerea a patru tije metalice de cel puțin 1 m lungime în pământ în jurul perimetrului mașinii și tragerea unui fir între ele. Circuitul este conectat la mașină, precum și la garaj, printr-o rezistență suplimentară.

„Coada” de împământare metalizată din cauciuc este cel mai simplu mod de protecție electrochimică a unei mașini în mișcare împotriva coroziunii. Acest dispozitiv este o bandă de cauciuc cu elemente metalice. Principiul funcționării sale este că în condiții de umiditate ridicată apare o diferență de potențial între caroseria mașinii și suprafața drumului. Mai mult, cu cât umiditatea este mai mare, cu atât eficiența protecției electrochimice creată de elementul în cauză este mai mare. „Coada” de împământare este instalată în spatele mașinii astfel încât să fie stropită cu apă care zboară de sub roata din spate atunci când conduceți pe un drum umed, deoarece aceasta crește eficiența protecției electrochimice.

Avantajul cozii de împământare este că, pe lângă funcția de protecție electrochimică, eliberează caroseria mașinii de tensiunea statică. Acest lucru este valabil mai ales pentru vehiculele care transportă combustibil, deoarece scânteia electrostatică, care este rezultatul acumulării unei sarcini statice în procesul de mișcare, este periculoasă pentru încărcătura transportată de aceasta. Prin urmare, dispozitivele sub formă de lanțuri metalice care trage de-a lungul suprafeței drumului se găsesc, de exemplu, pe camioanele cu combustibil.

În orice caz, este necesar să izolați coada de împământare de caroseria mașinii în curent continuu și, invers, „scurt” în curent alternativ. Acest lucru se realizează prin utilizarea unui lanț RC, care este un filtru de frecvență elementar.

Protecția mașinii împotriva coroziunii cale electrochimică cu utilizarea electrozilor de protecție ca anozi, este proiectat și pentru funcționarea în mișcare. Protecțiile sunt instalate în locurile cele mai vulnerabile la coroziune ale corpului, reprezentate de praguri, aripi, fund.

Electrozii de protecție, ca în toate cazurile considerate anterior, funcționează pe principiul creării unei diferențe de potențial. Avantajul acestei metode este prezența constantă a anozilor, indiferent dacă mașina este în picioare sau în mișcare. Prin urmare, această tehnologie este considerată foarte eficientă, dar este cea mai dificil de creat. Acest lucru se explică prin faptul că, pentru a asigura o eficiență ridicată a protecției, este necesară instalarea a 15-20 de protecție pe caroseria mașinii.

Elementele realizate din materiale precum aluminiu, oțel inoxidabil, magnetit, platină, carboxil și grafit pot fi folosite ca electrozi de protecție. Primele două opțiuni sunt clasificate ca se prăbușesc, adică electrozii de protecție alcătuiți din ei trebuie schimbați la intervale de 4-5 ani, în timp ce restul sunt numiți nedistructivi, deoarece se caracterizează printr-o durabilitate semnificativ mai mare. În orice caz, protectorii sunt plăci rotunde sau dreptunghiulare cu o suprafață de 4-10 cm².

În procesul de creare a unei astfel de protecție, este necesar să se țină cont de unele caracteristici ale protectorilor:

- raza acțiunii de protecție se extinde până la 0,25-0,35 m;

- electrozii trebuie instalați numai pe zonele care au vopsea;

- pentru a fixa elementele în cauză, folosiți clei epoxidic sau chit;

- se recomandă curățarea luciului înainte de instalare;

- este inacceptabil să acoperiți partea exterioară a protecției cu vopsea, mastic, lipici și alte substanțe electrice izolante;

- deoarece electrozii de protecție sunt plăci de condensatoare încărcate pozitiv, ei trebuie să fie izolați de suprafața încărcată negativ a caroseriei mașinii.

Rolul garniturii dielectrice a condensatorului va fi îndeplinit de vopseaua și lipiciul situat între protectori și caroseria mașinii. De asemenea, trebuie luat în considerare faptul că distanța dintre protectori este direct proporțională cu câmpul electric, astfel încât acestea trebuie instalate la o distanță mică unul de celălalt pentru a asigura o capacitate suficientă a condensatorului.

Firele către electrozii de protecție sunt conduse prin perforațiile din dopurile de cauciuc care închid orificiile din fundul mașinii. Este posibil să instalați mai multe dispozitive de protecție mici sau mai puțini electrozi de protecție mai mari pe vehicul. În orice caz, este necesar să se utilizeze aceste elemente în zonele cele mai vulnerabile la coroziune, cu fața spre exterior, deoarece rolul electrolitului în acest caz este jucat de aer.

După instalarea acestui tip de protecție electrochimică, caroseria mașinii nu va fi șocată, deoarece creează electricitate cu o forță foarte mică. Chiar dacă o persoană atinge electrodul de protecție, nu va primi o lovitură. Acest lucru se explică prin faptul că în protecția electrochimică anticoroziune se folosește un curent continuu de putere redusă, care creează un câmp electric slab. În plus, există o teorie alternativă, conform căreia câmpul magnetic există doar între suprafața corpului și locul unde sunt instalați electrozii de protecție. Prin urmare, câmpul electromagnetic generat de protecția electrochimică este de peste 100 de ori mai slab decât câmpul electromagnetic al unui telefon mobil.

Permite prelungirea duratei de viață structura metalica, precum și pentru a-și păstra proprietățile tehnice și fizice în timpul funcționării. În ciuda varietății de metode de asigurare a acțiunii anticorozive, este posibilă protejarea completă a obiectelor de deteriorarea ruginii numai în cazuri rare.

Eficacitatea unei astfel de protecție depinde nu numai de calitatea tehnologiei benzii de rulare, ci și de condițiile de aplicare a acesteia. În special, pentru a păstra structura metalică a conductelor, protecția electrochimică împotriva coroziunii bazată pe funcționarea catozilor își demonstrează cele mai bune proprietăți. Prevenirea formării ruginii pe astfel de comunicații este, desigur, nu singurul domeniu de aplicare a acestei tehnologii, dar în ceea ce privește combinația de caracteristici, această direcție poate fi considerată cea mai relevantă pentru protecția electrochimică.

Informații generale despre protecția electrochimică

Protecția metalelor împotriva ruginii prin acțiune electrochimică se bazează pe dependența dimensiunii materialului de viteza procesului de coroziune. Structurile metalice trebuie operate în intervalul de potențial în care dizolvarea lor anodică va fi sub limita admisă. Acesta din urmă, de altfel, este determinat de documentația tehnică de funcționare a instalației.

În practică, protecția electrochimică împotriva coroziunii presupune conectarea unei surse cu curent continuu la produsul finit. Câmpul electric de pe suprafața și în structura obiectului protejat formează polarizarea electrozilor, care controlează procesul de deteriorare prin coroziune. În esență, zonele anodice de pe structura metalică devin catodice, ceea ce vă permite să schimbați procesele negative, asigurând siguranța structurii obiectului țintă.

Cum funcționează protecția catodă

Exista protectie catodica si anodica de tip electrochimic. Cu toate acestea, primul concept, care este folosit pentru a proteja conductele, a primit cea mai mare popularitate. Conform principiului general, la implementarea acestei metode, un curent cu pol negativ este furnizat obiectului dintr-o sursă externă. În special, o țeavă de oțel sau de cupru poate fi protejată în acest mod, în urma căreia se va produce polarizarea secțiunilor catodice odată cu trecerea potențialelor lor la starea anodică. Ca urmare, activitatea coroziva a structurii protejate va fi redusa la aproape zero.

În același timp, protecția catodică poate avea versiuni diferite. Tehnica descrisă mai sus de polarizare dintr-o sursă externă este practicată pe scară largă, dar metoda de dezaerare a electroliților cu o scădere a ratei proceselor catodice, precum și crearea unei bariere de protecție, funcționează de asemenea eficient.

S-a remarcat de mai multe ori că principiul protecției catodice este implementat prin intermediul unei surse externe de curent. De fapt, funcția principală constă în activitatea sa. Aceste sarcini sunt îndeplinite de stații speciale, care, de regulă, fac parte din infrastructura generală de întreținere a conductelor.

Stații de protecție catodică împotriva coroziunii

Funcția principală a stației catodice este de a furniza curent stabil obiectului metalic țintă în conformitate cu metoda de polarizare a catodului. Un astfel de echipament este utilizat în infrastructura conductelor subterane de gaz și petrol, în conductele de alimentare cu apă, rețelele de încălzire etc.

Există multe varietăți de astfel de surse, în timp ce cel mai comun dispozitiv de protecție catodică prevede prezența:

- echipamente de convertizor de curent;

- fire pentru conectarea la obiectul protejat;

- împământarea anodului.

În același timp, există o împărțire a stațiilor în invertor și transformator. Există și alte clasificări, dar acestea sunt orientate spre segmentarea instalațiilor fie după aplicație, fie după specificatii tehniceși parametrii de intrare. Principiile de bază de funcționare sunt ilustrate cel mai clar de cele două tipuri de stații catodice desemnate.

Instalatii de transformare pentru protectie catodica

Trebuie remarcat imediat că această specie stații este învechită. Acesta este înlocuit cu analogi de invertor, care au atât plusuri, cât și minusuri. Într-un fel sau altul, modelele de transformatoare sunt folosite chiar și în puncte noi pentru asigurarea protecției electrochimice.

Ca bază pentru astfel de obiecte, se folosește un transformator de joasă frecvență la 50 Hz și cele mai simple dispozitive sunt utilizate pentru sistemul de control cu tiristoare, inclusiv controlere de putere fază-impuls. O abordare mai responsabilă pentru rezolvarea problemelor de control implică utilizarea controlerelor cu funcționalitate largă.

Protecția modernă împotriva coroziunii catodice a conductelor cu astfel de echipamente vă permite să reglați parametrii curentului de ieșire, indicatorii de tensiune, precum și să egalizați potențialele de protecție. În ceea ce privește dezavantajele echipamentelor transformatoare, acestea se reduc la un grad ridicat de ondulare a curentului la ieșire la un factor de putere scăzut. Acest defect nu se explică prin forma sinusoidală a curentului.

Într-o anumită măsură, introducerea unui șoc de joasă frecvență în sistem permite rezolvarea problemei cu ondulație, dar dimensiunile sale corespund dimensiunilor transformatorului în sine, ceea ce nu face întotdeauna posibilă o astfel de adăugare.

Statie invertor protectie catodica

Setări tip invertor se bazează pe convertoare cu impulsuri de înaltă frecvență. Unul dintre principalele avantaje ale utilizării stațiilor de acest tip este eficiența ridicată, ajungând la 95%. Spre comparație, pentru instalațiile de transformatoare, această cifră ajunge la o medie de 80%.

Uneori, alte avantaje ies în prim-plan. De exemplu, dimensiunile reduse ale stațiilor cu invertor extind posibilitățile de utilizare a acestora în zone dificile. Există și avantaje financiare, care sunt confirmate de practica utilizării unor astfel de echipamente. Astfel, protecția la coroziune catodică cu invertor a conductelor se plătește rapid și necesită investiții minime în întreținerea tehnică. Cu toate acestea, aceste calități sunt vizibile în mod clar doar în comparație cu instalațiile de transformatoare, dar și astăzi există noi mijloace mai eficiente de furnizare de curent pentru conducte.

Structuri ale stațiilor catodice

![]()

Astfel de echipamente sunt prezentate pe piață în diferite carcase, forme și dimensiuni. Desigur, practica proiectării individuale a unor astfel de sisteme este, de asemenea, răspândită, ceea ce face posibilă nu numai obținerea unui proiect optim pentru nevoi specifice, ci și furnizarea parametrilor operaționali necesari.

Un calcul riguros al caracteristicilor stației permite optimizarea în continuare a costurilor de instalare, transport și depozitare a acesteia. De exemplu, protecția catodică împotriva coroziunii conductelor bazată pe un invertor cu o masă de 10-15 kg și o putere de 1,2 kW este destul de potrivită pentru obiecte mici. Echipamentele cu astfel de caracteristici pot fi deservite de o mașină, totuși, pentru proiecte de anvergură, pot fi utilizate stații mai masive și grele, necesitând conectarea camioanelor, a unei macarale și a echipelor de instalare.

Funcționalitate de protecție

O atenție deosebită în dezvoltarea stațiilor catodice este acordată protecției echipamentului în sine. Pentru aceasta sunt integrate sisteme care permit protejarea statiilor de scurtcircuite si intreruperi de sarcina. În primul caz, siguranțe speciale sunt utilizate pentru a gestiona funcționarea de urgență a instalațiilor.

În ceea ce privește supratensiunile și întreruperile, stația de protecție catodică este puțin probabil să fie afectată serios de acestea, dar poate exista riscul de electrocutare. De exemplu, dacă în modul normal echipamentul funcționează cu o tensiune scăzută, atunci după o pauză, saltul în indicatorii poate fi adus la 120 V.

Alte tipuri de protecție electrochimică

Pe langa protectia catodica, se practica si tehnologii de drenaj electric, precum si metode de profilare pentru prevenirea coroziunii. Direcția cea mai promițătoare este considerată a fi o protecție specială împotriva formării coroziunii. În acest caz, la obiectul țintă sunt conectate și elemente active, care asigură transformarea suprafeței cu catozi prin intermediul curentului. De exemplu, o țeavă de oțel ca parte a unei conducte de gaz poate fi protejată cu cilindri de zinc sau aluminiu.

Concluzie

Metodele de protecție electrochimică nu pot fi atribuite unor noi și, în plus, inovatoare. Eficacitatea utilizării unor astfel de tehnici în lupta împotriva proceselor de rugină a fost stăpânită de mult timp. Cu toate acestea, un dezavantaj serios împiedică distribuirea largă a acestei metode. Faptul este că protecția împotriva coroziunii catodice a conductelor produce în mod inevitabil așa-numitele Ele nu sunt periculoase pentru structura țintă, dar pot avea un impact negativ asupra obiectelor din apropiere. În special, curentul parazit contribuie la dezvoltarea aceleiași coroziuni pe suprafața metalică a țevilor adiacente.

Protecția metalului împotriva coroziunii prin aplicarea unui curent electric extern direct, care modifică radical potențialul electrodului materialului și modifică viteza de coroziune a acestuia, se numește protecție electrochimică. Protejează în mod fiabil suprafețele împotriva coroziunii, prevenind distrugerea rezervoarelor subterane, conductelor, fundului navelor, rezervoarelor de gaz, structurilor hidraulice, conductelor de gaz etc. Această metodă este utilizată în cazurile în care potențialul de coroziune este în zona de descompunere intensă sau în timpul pasivării. , adică atunci când există o distrugere activă a structurilor metalice.

Principiul de funcționare a protecției electrochimice

O sursă de curent electric constant este conectată la structura metalică din exterior. La suprafata produsului, un curent electric formeaza polarizarea catodica a electrozilor, in urma careia are loc un schimb, iar sectiunile anodice sunt transformate in cele catodice. Ca urmare, sub influența unui mediu corosiv, anodul este distrus, și nu materialul sursă. Acest tip de protecție este împărțit în catodic și anod, depinde de ce direcție (negativă sau pozitivă) este deplasat potențialul metalului.

Protecție catodică împotriva coroziunii

Exemplu: (+0,8)Au/Fe(-0,44)

![]()

Pentru a crește rezistența pieselor metalice în contact cu orice mediu agresiv sau când sunt expuse la apa de mare sau sol, se folosește protecția anticorozivă catodică. În acest caz, polarizarea catodică a metalului stocat se realizează prin formarea unei perechi microgalvanice cu un alt metal (aluminiu, zinc, magneziu), scăderea vitezei procesului catodic (dezaerarea electrolitului) sau aplicarea unui curent electric dintr-o sursă externă.

Această tehnică este de obicei folosită pentru conservarea metalelor feroase, deoarece majoritatea obiectelor situate în sol și apă sunt realizate din ele - de exemplu, piloni, structuri de piloți, conducte. Această metodă și-a găsit o aplicație largă și în inginerie mecanică, în prevenirea proceselor de coroziune în mașinile noi și în exploatare, în prelucrarea caroseriei unei mașini, a cavităților de bare, a unităților de șasiu etc. Trebuie menționat că aceeași metodă protejează eficient partea de jos a unei mașini, care este cel mai adesea expusă la medii agresive.

Protecția catodică, cu multe avantaje, are încă unele dezavantaje. Una dintre ele este o supraabundență de protecție, un astfel de fenomen se observă cu o schimbare puternică a potențialului produsului stocat în direcția negativă. Ca urmare, fragilitatea metalului, fisurarea coroziunii a materialului și distrugerea tuturor straturilor de protecție. Varietatea sa este protecția benzii de rulare. Când este utilizat, de produsul salvat este atașat un metal cu potențial negativ (protector), care ulterior, păstrând obiectul, este distrus.

Protecția anodului

Exemplu: (-0,77)Cd/Fe(-0,44) ![]()

![]()

Protectia anodica impotriva coroziunii metalelor se foloseste la produsele din aliaje feroase inalt aliate, otel carbon si otel rezistent la acizi, situate in medii corozive cu conductivitate electrica buna. Cu această metodă, potențialul metalului este deplasat într-o direcție pozitivă până când ajunge într-o stare stabilă (pasivă).

Instalația electrochimică anodică include: o sursă de curent, un catod, un electrod de referință și un obiect stocat.

Pentru ca protecția să fie cât mai eficientă pentru un anumit articol, trebuie respectate anumite reguli:

minimizați numărul de fisuri, crăpături și pungi de aer;

calitatea sudurilor și îmbinărilor structurilor metalice ar trebui să fie maximă;

catodul și electrodul de referință trebuie să fie plasate în soluție și să rămână acolo permanent

Protecție electrochimică – metoda eficienta protecția produselor finite împotriva coroziunii electrochimice. În unele cazuri, este imposibil să reînnoiți vopseaua sau materialul de ambalare de protecție, atunci este recomandabil să folosiți protecție electrochimică. Acoperirea unei conducte subterane sau a fundului unui vas maritim este foarte laborioasă și costisitoare de reînnoit, uneori este pur și simplu imposibil. Protecția electrochimică protejează în mod fiabil produsul împotriva coroziunii, prevenind distrugerea conductelor subterane, fundul navelor, diverse rezervoare etc.

Protecția electrochimică este utilizată în cazurile în care potențialul de coroziune liberă este în regiunea dizolvării intense a metalului de bază sau suprapasivării. Acestea. când are loc o distrugere intensivă a structurii metalice.

Esența protecției electrochimice

a terminat produs metalic un curent continuu este conectat extern (sursă DC sau protector). Curentul electric de pe suprafața produsului protejat creează polarizare catodică a electrozilor perechilor microgalvanice. Rezultatul este că zonele anodice de pe suprafața metalului devin catodice. Și ca urmare a expunerii la un mediu corosiv, nu metalul structurii este distrus, ci anodul.

În funcție de direcția (pozitivă sau negativă) potențialul metalului este deplasat, protecția electrochimică este împărțită în anod și catod.

Protecție catodică împotriva coroziunii

Protecția la coroziune electrochimică catodică este utilizată atunci când metalul protejat nu este predispus la pasivare. Acesta este unul dintre principalele tipuri de protecție a metalelor împotriva coroziunii. Esența protecției catodice este aplicarea unui curent extern de la polul negativ către produs, care polarizează secțiunile catodice ale elementelor de coroziune, apropiind valoarea potențialului de cele anodice. Polul pozitiv al sursei de curent este conectat la anod. În acest caz, coroziunea structurii protejate este aproape redusă la zero. Anodul este distrus treptat și trebuie înlocuit periodic.

Există mai multe opțiuni pentru protecția catodică: polarizare de la o sursă externă de curent electric; scăderea vitezei procesului catodic (de exemplu, dezaerarea electrolitului); contact cu un metal care are un potențial mai electronegativ pentru coroziune liberă într-un mediu dat (așa-numita protecție sacrificială).

Polarizarea de la o sursă externă de curent electric este folosită foarte des pentru a proteja structurile situate în sol, apă (fundurile navelor etc.). În plus, acest tip de protecție împotriva coroziunii este utilizat pentru zinc, cositor, aluminiu și aliajele acestuia, titan, cupru și aliajele acestuia, plumb, precum și oțeluri cu conținut ridicat de crom, carbon, aliaj (atât slab, cât și înalt aliate).

O sursă de curent externă este stațiile de protecție catodică, care constau dintr-un redresor (convertor), o alimentare cu curent către structura protejată, electrozi de împământare anodici, un electrod de referință și un cablu anodic.

protectie catodica aplicat atât independent cât şi vedere suplimentară protecția împotriva coroziunii.

Principalul criteriu după care se poate aprecia eficacitatea protecției catodice este potential protector. Potențialul de protecție este potențialul la care intră rata de coroziune a metalului anumite condiții mediu ia cea mai mică valoare (pe cât posibil).

Există dezavantaje în utilizarea protecției catodice. Una dintre ele este pericolul supraprotecție. Supraprotecția se observă cu o schimbare mare a potențialului obiectului protejat în direcția negativă. În același timp, iese în evidență. Ca urmare, distrugerea straturilor de protecție, fragilizarea metalului cu hidrogen, fisurarea coroziunii.

Protecția benzii de rulare (aplicarea benzii de rulare)

Un tip de protectie catodica este protectia catodica. Când se folosește protecția sacrificială, un metal cu un potențial mai electronegativ este conectat la obiectul protejat. În acest caz, nu structura este distrusă, ci banda de rulare. În timp, protectorul se corodează și trebuie înlocuit cu unul nou.

Protecția benzii de rulare este eficientă în cazurile în care există o rezistență tranzitorie mică între protector și mediu.

Fiecare protector are propria sa rază de protecție, care este determinată de maxim distanta posibila, pe care protectorul poate fi îndepărtat fără a pierde efectul protector. Protecția de protecție este utilizată cel mai adesea atunci când este imposibil sau dificil și costisitor să aduceți curent în structură.

Protectoarele sunt folosite pentru a proteja structurile din medii neutre (apa de mare sau râu, aer, sol etc.).

Pentru fabricarea protectoarelor se folosesc urmatoarele metale: magneziu, zinc, fier, aluminiu. Metalele pure nu își îndeplinesc funcțiile de protecție în întregime, așa că sunt aliate suplimentar în timpul fabricării protectorilor.

Protecțiile de fier sunt fabricate din oteluri carbon sau fier pur.

Protectori de zinc

Protectorii de zinc contin aproximativ 0,001 - 0,005% plumb, cupru si fier, 0,1 - 0,5% aluminiu si 0,025 - 0,15% cadmiu. Proiectoarele din zinc sunt folosite pentru a proteja produsele împotriva coroziunii marine (în apă sărată). Dacă protectorul de zinc este folosit în apă ușor salină, proaspătă sau sol, acesta este rapid acoperit cu un strat gros de oxizi și hidroxizi.

Protector de magneziu

Aliajele pentru fabricarea protectoarelor cu magneziu sunt aliate cu 2–5% zinc și 5–7% aluminiu. Cantitatea de cupru, plumb, fier, siliciu, nichel din aliaj nu trebuie să depășească zecimi și sutimi de procent.

Protectorul cu magneziu este utilizat în preparate ușor sărate, ape proaspete, soluri. Protectorul este utilizat în medii în care protectoarele din zinc și aluminiu sunt ineficiente. Un aspect important este ca protectoarele cu magneziu trebuie folosite intr-un mediu cu un pH de 9,5 - 10,5. Acest lucru se datorează vitezei mari de dizolvare a magneziului și formării de compuși puțin solubili pe suprafața sa.

Protectorul cu magneziu este periculos, deoarece. este cauza fragilizării prin hidrogen și a fisurării prin coroziune a structurilor.

Protectoare din aluminiu

Protectiile din aluminiu contin aditivi care previn formarea oxizilor de aluminiu. În astfel de protectori sunt introduse până la 8% zinc, până la 5% magneziu și zecimi până la sutimi de siliciu, cadmiu, indiu și taliu. Protecțiile din aluminiu sunt utilizate în raftul de coastă și în apa de mare curgătoare.

Protectie anodica anticoroziva

Protecția electrochimică a anodului este utilizată pentru structurile din titan, inox slab aliat, oțeluri carbon, aliaje feroase înalt aliate, metale pasivate diferite. Protecția anodului este utilizată în medii corozive foarte conductive.

Cu protecția anodică, potențialul metalului protejat este mutat într-o latură mai pozitivă până când se atinge o stare pasivă stabilă a sistemului. Avantajele protecției electrochimice anodice nu sunt doar o încetinire foarte semnificativă a vitezei de coroziune, ci și faptul că produsele de coroziune nu intră în produs și în mediu.

Protecția anodului poate fi implementată în mai multe moduri: prin deplasarea potențialului către partea pozitivă folosind o sursă externă de curent electric sau prin introducerea de agenți oxidanți (sau elemente în aliaj) în mediul corosiv, care cresc eficiența procesului catodic asupra suprafata metalica.

Protecția anodului cu utilizarea oxidanților este similară prin mecanismul său de protecție cu polarizarea anodică.

Dacă se folosesc inhibitori de pasivizare cu proprietăți oxidante, atunci suprafața protejată trece într-o stare pasivă sub influența curentului care a apărut. Acestea includ dicromații, nitrații etc. Dar poluează destul de puternic mediul tehnologic din jur.

Odată cu introducerea aditivilor în aliaj (în principal dopajul cu un metal nobil), reacția de reducere a depolarizatorilor care are loc la catod are loc cu o supratensiune mai mică decât pe metalul protejat.

Dacă un curent electric trece prin structura protejată, potențialul se deplasează în direcția pozitivă.

O instalație de protecție electrochimică anodică împotriva coroziunii constă dintr-o sursă de curent externă, un electrod de referință, un catod și obiectul protejat în sine.

Pentru a afla dacă este posibilă aplicarea unei protecții electrochimice anodice pentru un anumit obiect, se iau curbe de polarizare anodică, cu ajutorul cărora se poate determina potențialul de coroziune al structurii studiate într-un anumit mediu corosiv, regiune de pasivitate stabilă și densitatea de curent în această regiune.

Pentru fabricarea catozilor se folosesc metale cu solubilitate scăzută, cum ar fi oțelurile inoxidabile cu aliaje ridicate, tantalul, nichelul, plumbul și platina.

Pentru ca protecția electrochimică anodică să fie eficientă într-un anumit mediu, este necesar să se utilizeze metale și aliaje ușor pasivate, electrodul de referință și catodul trebuie să fie întotdeauna în soluție, iar elementele de legătură trebuie să fie de înaltă calitate.

Pentru fiecare caz de protecție a anodului, aspectul catozilor este proiectat individual.

Pentru ca protecția anodului să fie eficientă pentru un anumit obiect, este necesar ca acesta să îndeplinească anumite cerințe:

Toate sudurile trebuie să fie de înaltă calitate;

În mediul tehnologic, materialul din care este realizat obiectul protejat trebuie să treacă în stare pasivă;

Numărul de buzunare de aer și fante ar trebui să fie redus la minimum;

Nu trebuie să existe îmbinări nituite pe structură;

În dispozitivul de protejat, electrodul de referință și catodul trebuie să fie întotdeauna în soluție.

Pentru a implementa protecția anodului în industria chimică, se folosesc adesea schimbătoare de căldură și unități cilindrice.

Protecție electrochimică a anodului otel inoxidabil aplicabil pentru depozitele industriale de acid sulfuric, solutii pe baza de amoniac, ingrasaminte minerale, precum si tot felul de colectoare, rezervoare, rezervoare de masura.

Protecția anodului poate fi folosită și pentru a preveni deteriorarea coroziunii în băile de nichelare chimică, schimbătoarele de căldură în producția de fibre artificiale și acid sulfuric.