Determinarea dimensiunii și formei sudurii. Ce este un picior de sudură

Ele se caracterizează prin diverși parametri: convexitate, lățime, grosime de penetrare și altele. Totul depinde de tipul specific de cusătură: dreaptă sau colț. Pentru articulațiile dreptunghiulare, una dintre aceste caracteristici este piciorul sudură.

LA acest material vom explica ce este, cum se fac calculele necesare și ce proprietăți are o astfel de caracteristică conexiune la colț.

Tipuri de cusături și geometria îmbinărilor filetate

O cusătură de sudură este un loc în care piesele sunt îmbinate, formate prin topirea și răcirea metalului.

În funcție de geometria semifabricatelor, există două tipuri: cap la cap și colț. Diferența lor apare în aranjarea spațială a celor două părți.

Sudurile cap la cap leagă două elemente cu capete în același plan. Cel mai adesea, acest tip de prindere se realizează în poziție orizontală.

colţ îmbinări sudate faceți un unghi cu două părți. Cel mai comun tip este o linie dreaptă la 90 de grade. Derivatele acestor tipuri de cusături sunt îmbinări de tip I sub forma literei „T”.

Principalele caracteristici ale îmbinărilor sudate în filet: grosimea, convexitatea, înălțimea și piciorul cusăturii. Care sunt acești parametri?

- Grosimea include înălțimea și convexitatea cusăturii. Mai simplu spus, aceasta este cea mai mare adâncime de penetrare a pieselor de la îmbinarea lor la partea convexă.

- Înălțimea caracterizează distanța de la începutul conexiunii până la ipotenuza acesteia (o linie dreaptă care leagă marginile extreme ale cusăturii).

- Convexitatea este lungimea de la ipotenuză până la punctul cel mai convex și cel mai înalt.

- Picior - distanța de la marginea cusăturii la suprafața altei părți.

De ce este necesar să se calculeze piciorul unei îmbinări de sudură și ce depinde de acesta?

De ce avem nevoie de calculul piciorului

De ce trebuie să faceți calcule pentru picioarele unei suduri de filet, dacă puteți face doar o suprafață mai mare? Ce nuanțe sunt afectate de mărimea acestei valori?

- Având în vedere acest parametru, toate celelalte caracteristici de rezistență se modifică. Nu poți să faci piciorul cât mai mare posibil, deși la prima vedere pare că legătura va fi mai puternică în acest fel.

- Cu o lățime de acoperire mai mare, aria de încălzire a pieselor și volumul de metal topit cresc. Ca rezultat, acest lucru poate duce la deformarea întregului produs.

Cusăturile prea largi cresc costul consumabilelor, ceea ce este inacceptabil, mai ales în producția de masă.

- De asemenea, calculul piciorului este important, de exemplu, atunci când se sudează piese de diferite grosimi, structuri cu pereți subțiri și groase. În acest caz, trebuie luați în considerare parametrii unei piese de prelucrat mai subțiri.

- Cusăturile prea înguste nu asigură rezistența corespunzătoare a întregii conexiuni și a produsului. Acest lucru este luat în considerare în special la sudarea structurilor portante și a plafoanelor, care vor suferi sarcini constante.

Piciorul este una dintre bazele unei conexiuni puternice și de înaltă calitate a pieselor în unghi. Dar cum se calculează valoarea optimă, în ce moduri se poate face acest lucru?

Cum se calculează piciorul unei îmbinări sudate

În condiții industriale, calcule de rezistență și parametri îmbinări de sudură efectuate matematic folosind formule.

LA conditii de viata puteți folosi șabloane gata făcute. Cel mai comun este șablonul de sudură universal. Acesta este un set de plăci subțiri de metal prinse împreună la un capăt. După ce au fixat spațiile în unghi drept, șabloanele sunt aplicate alternativ pe colț. Care dintre ele se va potrivi cel mai bine suprafețelor (strâns), care determină parametrii cusătură de sudură.

Dacă cusătura de sudură nu suferă sarcini mari, iar structura în sine nu poartă prea multă responsabilitate, dimensiunile pot fi estimate pe baza grosimii metalului.

De exemplu, trebuie să sudați două părți, a căror grosime este de patru până la cinci milimetri. În acest caz, piciorul aproximativ nu trebuie să fie mai mare de 4 mm. La piese mai groase (5-6 mm), această cifră este de maximum 5 mm.

Mai precis, puteți face un calcul folosind geometrie. Dacă trebuie să estimați parametrii piciorului unei articulații dreptunghiulare, este potrivită următoarea formulă:

T este lungimea piciorului sudurii

S - lățimea cusăturii în sine de la un plan la altul

Cosinusul de 45 de grade este egal cu valoarea 0,7

Pe baza acestui lucru, merită să măsurați distanța dintre planurile pieselor și să calculați indicatorul piciorului.

De exemplu, trebuie să faceți calcule pentru piciorul viitoarei cusături cu o lățime de 4 mm. Pentru a face acest lucru, înlocuim în formula T \u003d 4 × 0,7, ca rezultat avem un indicator de 2,8 milimetri.

După calcule, se efectuează lucrări de sudare. La sfârșitul lucrării, puteți verifica șablonul corespunzător. Dacă există un gol, conexiunea nu este realizată corect.

Geometrie optimă de sudură în filet

Pe lângă rezistență, un astfel de parametru precum piciorul afectează și geometria corectă a îmbinării sudate.

Calitatea și rezistența cusăturii vor depinde de cât de simetrică este conexiunea. Decalajele laterale, prea multă adâncitură sau umflătură sunt inacceptabile. În secțiune, cusătura ar trebui să fie un triunghi perfect cu aceleași laturi și o ipotenuză uniform curbată (bombă).

Dacă una dintre laturile cusăturii este foarte alungită, atunci aceasta înseamnă că topitura este suprapusă pe una dintre piesele de prelucrat, iar cel de-al doilea plan este doar ușor ținut. Pe baza acestui lucru, picioarele ar trebui să fie aceleași pe ambele părți ale produsului. Un defect de această natură este o consecință a deplasării arcului la stânga sau la dreapta.

O formă plată și întinsă indică împrăștierea metalului topit pe suprafața pieselor de prelucrat. În acest caz, produsul este și de proastă calitate. O astfel de căsătorie are loc în cazul unui arc prea scurt (adâncirea electrodului în bazinul de sudură).

Picioarele prea scurte ale articulațiilor duc la o umflătură mare a sudurii. Metalul tocmai a înghețat deasupra pieselor și nu se ține ferm. Acest defect apare din cauza unui arc lung.

O sudură cu picioare identice și o suprafață ușor convexă este considerată ideală (chiar mai bună atunci când îmbinarea are o ușoară concavitate). Acest rezultat indică primirea unei calități fiabile a produsului.

Este posibil să se obțină o cusătură cu parametri geometrici optimi numai prin respectarea tehnicii de sudare. După aprinderea arcului, acesta este menținut exact în centrul conexiunii viitoare. Lungimea sa ar trebui să fie de 1-1,5 din diametrul electrodului. Unghiul de înclinare al suportului este de 60-80 de grade. Asigurați-vă că controlați forma bazinului de sudură și viteza de mișcare în timpul procesului de sudare. Nu sunt permise abateri. Dacă baia este întinsă sau, dimpotrivă, formată într-un cerc, aceasta înseamnă că munca este efectuată incorect. Ar trebui să fie ușor oval.

Dacă viteza de mișcare a electrodului este prea mare, se va produce așa-numita lipsă de penetrare a metalului. Dacă te miști foarte încet, atunci detaliile pot fi arse.

Respectând tehnica de sudare cu toate calculele necesare, puteți obține elemente de fixare sudate excelente, care vor asigura serviciul de încredere al oricărui produs.

Ce poți adăuga la acest material? Cât de important este afaceri de sudare luând în considerare astfel de caracteristici ale conexiunii? Împărtășiți-vă experiența pe Ce credeți - ce ar trebui să fie luat în considerare atunci când sudați îmbinările filetate? Experiența ta este foarte importantă pentru noi, împărtășește-o în secțiunea de comentarii a acestui articol.

Pentru a învăța să gătești bine, nu este suficient să stăpânești reținerea arc electric. Este necesar să înțelegeți ce sunt îmbinările și cusăturile sudate. Problema sudorilor începători nu este locurile sudate și rezistența slabă la rupere a pieselor finite. Motivul constă în alegerea greșită a tipului de îmbinare sudata, precum și în tehnica eronată de implementare a acesteia. Desenele indică întotdeauna tot ce trebuie să cunoașteți sudorul pentru un rezultat de calitate. Dar cunoașterea insuficientă a denumirilor îmbinărilor sudate poate duce și la căsătorie în muncă. Prin urmare, este foarte important să studiezi bine alte articole despre semnele convenționale. Același articol discută în detaliu tipurile de suduri și tot felul de nuanțe în ceea ce privește diferențele și tehnicile de implementare a acestora.

Tipuri de suduri pe tipuri de suprafete alaturate

În funcție de grosimea metalului, de etanșeitatea necesară și de forma geometrică a pieselor care trebuie conectate, tipuri diferite suduri. Ele sunt împărțite în:

- suprapune;

- în formă de T.

Fiecare are propriul scop, bine adaptat nevoilor specifice ale produsului finit. Tehnica de realizare a unei îmbinări sudate diferă de asemenea.

comun

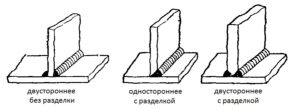

Cel mai comun tip de îmbinare sudata este îmbinarea. Acest lucru este valabil pentru foi de oțel sau alte forme geometrice atașate una de cealaltă pe laterale. Principalele tipuri de îmbinări și cusături sudate includ multe varietăți de piese de îmbinare cap la cap, care diferă în ceea ce privește partea cusăturii și grosimea produsului. Ele sunt împărțite în următoarele subspecii:

- unilateral obișnuit;

- unilateral cu margini de 45º și formă de V;

- unilateral cu o margine prelucrată la 45º polizor, sau prin alegerea unui semicerc cu un tăietor, egal în cantitate de metal îndepărtat dintr-o tăietură oblică;

- îndepărtarea unilaterală a marginii cu un tăietor pe ambele părți atașate (tăiere în formă de U);

- față-verso, implicând o tăiere a marginilor la 45º pe fiecare parte (tăiere în formă de X).

În descrierea lucrării, acestea pot fi desemnate „C1”, sau au un număr diferit după literă, în funcție de tehnica de execuție. Cusătura obișnuită pe o singură față este utilizată la fixarea a două plăci, cu grosimea nu mai mare de 4 mm. Dacă piesele au o grosime de metal de până la 8 mm, atunci cusătura se aplică pe ambele părți, care este un tip de îmbinare sudata pe două fețe. Pentru a crește coeficientul de rezistență la rupere, se realizează o adâncime mai mare de umplere cu metal topit, pentru care se stabilește un spațiu de până la 2 mm între cele două părți.

Când lucrați cu produse cu o grosime care depășește 5 mm și este necesară doar o parte a cusăturii, dar este de așteptat o rezistență ridicată, este necesară tăierea marginilor. Se efectuează cu o „șlefuire” sau o pilă. O teșire de 45º este suficientă. Pentru ca metalul topit să nu ardă prin partea inferioară și să nu facă un aflux din spatele suprafețelor de îmbinat, teșirea marginii nu este finalizată până la capăt, lăsând o ușoară tocitură de 2-3 mm. O împărțire similară se poate face pe mașină de frezat care necesită mai mult timp și resurse. Acest lucru se aplică doar proiectelor foarte responsabile.

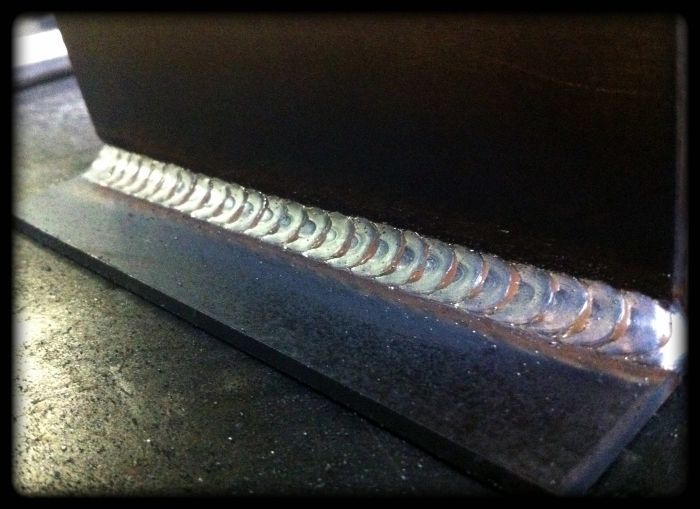

unghiular

Principalele tipuri de îmbinări sudate includ mai multe opțiuni de sudură filet:

- unilateral, fără tăiere;

- unilateral cu tăiere preliminară;

- faţă-verso, normal;

- bilateral cu tăiere.

O sudură de filet vă permite să atașați două foi una de cealaltă la un unghi de 90º sau oricare altul. În acest caz, o cusătură va fi internă (între două plăci), iar a doua, externă (la capătul plăcilor aplatizate). Sudarea de acest tip este utilizată pe scară largă la fabricarea:

- rame pentru foișor;

- viziere;

- copertine;

- caroserii camioanelor.

O astfel de îmbinare sudata este desemnată „U1” sau alte numere însoțitoare, în funcție de nuanțele cusăturii. Dacă două plăci au grosimi diferite, atunci se recomandă să o plasați pe cea mai groasă în partea de jos și să o puneți pe cea subțire „marginea”. Electrodul sau arzătorul este direcționat în principal către partea groasă. Acest lucru va permite sudarea de înaltă calitate a pieselor, fără formarea de tăieturi și arsuri.

Cea mai bună modalitate de a realiza o sudură de filet este în poziția „barcă”, unde cele două suprafețe, după viraj, sunt poziționate astfel încât să semene cu coborâri egale ale corpului unei nave plutitoare. În acest caz, metalul topit cade uniform pe ambele părți, minimizând apariția defectelor.

La trecerea cusăturii din spate, este necesar să se reducă puterea curentului pentru a nu topi colțul. Din acest motiv, nu va exista o rotunjire puternică pe exteriorul unor astfel de îmbinări sudate.

suprapune

Două plăci pot fi sudate împreună nu cap la cap, ci trăgând ușor una de suprafața celeilalte. Astfel de suduri sunt utilizate acolo unde este nevoie de o rezistență mare la tracțiune. Este necesar să se așeze o cusătură pe fiecare parte a suprafețelor de contact. Acest lucru nu numai că crește rezistența, dar previne și acumularea de umiditate în interiorul produsului.

În desene, o astfel de cusătură va avea semnul „H1”. Există doar două tipuri de ele. Crearea acestei îmbinări sudate nu necesită mișcări oscilatorii. Electrodul este îndreptat către suprafața inferioară.

Tavrovoe

Este similar cu cel unghiular, dar placa atașată de „margine” nu este așezată la marginea bazei inferioare, ci la o anumită distanță. Ele sunt utilizate la instalarea de baze de diverse structuri metalice. Dacă grosimea oțelului depășește 4 mm, atunci se recomandă o cusătură pe două fețe. Când dimensiunile produsului vă permit să îl întoarceți și să-l instalați „în barcă”, atunci acest lucru ar trebui făcut la nodurile critice. Restul cusăturilor se pot realiza în poziție normală, folosind recomandările pentru îmbinarea colțului.

După poziție spațială

Clasificarea ulterioară a cusăturilor și îmbinărilor se realizează în funcție de locul de aplicare în spațiu. Ele sunt împărțite în:

- Inferior. Se găsește adesea în fabrici și industrii mari. Oferă o distribuție uniformă a metalului topit, cu o cantitate minimă de picături și scăderi. Pentru a suda produse mari în poziția inferioară, se folosesc conductori rotativi. Electrodul sau lanterna este întotdeauna îndreptată de sus în jos. Deci este posibil să se realizeze toate tipurile de îmbinări în funcție de metoda de contact între ele (colț, suprapunere etc.).

- . Este mai complex și necesită anumite abilități. Se folosește atunci când (trecerea cusăturilor pe laterale) sau fixarea structurilor mari, deoarece este imposibil să le răsturnați pt. poziție inferioară. Necesită timp de sutură mai lung, amperaj mai mic și arc intermitent pentru a preveni picurarea. Electrodul este îndreptat de jos în sus. Același lucru este valabil și pentru sudare.

- Orizontală. Se folosește la conectarea țevilor verticale sau a foilor de metal. Este plin de dungi cu o cusătură lentă sau locuri nesudate cu o trecere rapidă. Pentru comoditate, părțile laterale sunt setate cu un decalaj de 1 mm, astfel încât să se formeze o „treaptă” pentru a întârzia metalul aplicat. După suturare, diferența de proeminență a suprafețelor cu 1 mm nu este vizibilă.

- . Cel mai dificil pentru sudori, dar accesibil după ce specialistul stăpânește metoda verticală. Cusătura se aplică cu un arc intermitent, la o putere de curent mai mică. Se foloseste la sudarea tevilor cand nu exista posibilitatea de intoarcere a produsului. Este utilizat în mod activ pe șantierele de construcții la instalarea canalelor de tavan și a grinzilor.

După forma cusăturii și tehnologie

Tipurile de îmbinări de sudură diferă și în imaginea cusăturii în sine. El poate fi:

- Smooth - se realizează cu setările optime ale dispozitivului și o poziție spațială confortabilă.

- Convex - posibil datorită puterii scăzute a curentului și trecerii în mai multe straturi. Adesea necesită prelucrare ulterioară.

- Concav - obținut prin creșterea puterii curentului. Are o penetrare bună și nu necesită șlefuire.

- Solid - se efectuează continuu și are o „blocare” care previne apariția fistulelor.

- Intermitent - folosit pe produse din foi subțiri și cu o sarcină slabă.

Toate tipurile de cusături pot fi executate într-o singură trecere sau mai multe. Aceasta este determinată de grosimea pieselor care trebuie sudate și de rezistența necesară. Prima cusătură se numește rădăcină. Are limite înguste și se face la o putere de curent mai mică. Cusăturile ulterioare sunt cu mai multe treceri. Acestea vă permit să umpleți spațiul dintre marginile plăcilor. Ele sunt efectuate la curenți mari și cu o apropiere de metalul de bază.

Cunoscând principalele tipuri de îmbinări și diferențele lor fundamentale, puteți selecta corect tipul de cusătură necesar care va îndeplini cerințele cheie de etanșeitate și rezistență în fiecare caz.

Sudorii care aspiră să devină profesioniști se străduiesc să înțeleagă toate problemele și conceptele pricepere de sudare la subtilități. Una dintre întrebările frecvente este: ce se numește în mod obișnuit picior de sudură la sudare?

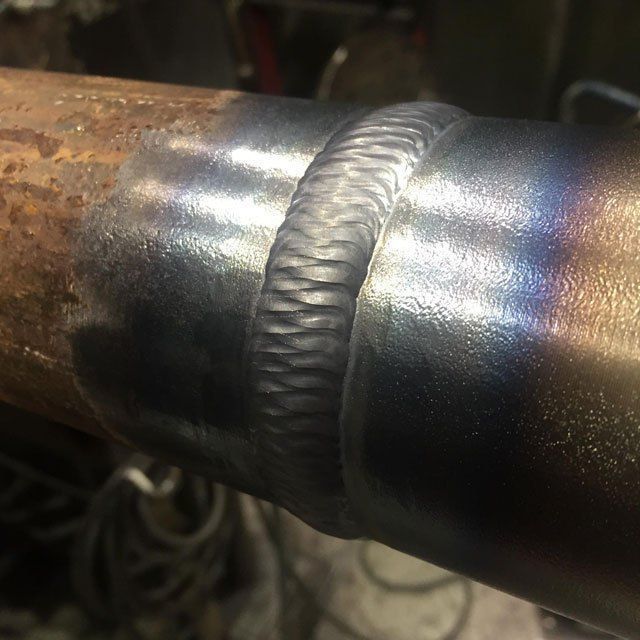

Sudarea țevilor longitudinale

Mai întâi trebuie să înțelegeți elementele de bază ale tehnicii de cusătură.

Exista o cantitate mare moduri în care se poate efectua sudarea cu arc (aproximativ o sută cincizeci), iar altele noi apar în mod regulat.

Ce este o sudură? Aceasta este o secțiune care conectează elementele structurale, formate în timpul trecerii procesului de cristalizare a metalului topit. La nivel global, toate cusăturile pot fi împărțite în două categorii:

- la fund.

- Colţ.

Sudura cap la cap

Sudura cap la cap doua suprafete

Sudura cap la cap doua suprafete O sudură cap la cap este utilizată pentru a crea o îmbinare cap la cap și este de cele mai multe ori făcută continuă. Se caracterizează printr-o caracteristică specifică - forma muchiilor de tăiere ale pieselor de prelucrat care urmează să fie îmbinate. Datorită tăierii, se asigură pregătirea locului pentru sudare și de asemenea devine posibilă realizarea unei bune calități a conexiunii pieselor la locul sudării lor între ele. Pentru a îmbunătăți calitatea conexiunii, se folosește tăierea marginilor pe o față sau pe două fețe. Se realizează în linii drepte, sau sub forma literei „U”.

sudare în filet

Necesitatea unei suduri în filet apare dacă sarcina este de a obține o îmbinare în cruce, în T sau în filet. Această categorie de cusături se distinge prin forma de pregătire a marginilor și o îmbinare continuă. Se obișnuiește să se distingă cusăturile cu tăiere pe o singură față, pe două fețe și fără tăiere (în funcție de secțiunea transversală). În funcție de lungime, sudura de filet poate fi intermitentă sau continuă, are o dispoziție eșalonată sau în lanț a punctelor de sudare.

Ce parametri afectează calitatea îmbinării sudate?

Sudură de filet, cu adâncitură perfectă

Sudură de filet, cu adâncitură perfectă Dintre principalii parametri geometrici, pot fi remarcați următorii:

- convex;

- concavitate;

- lăţime;

- rădăcină cusăturii de sudură;

- piciorul cusăturii format în timpul sudării.

În plus, calitatea este afectată de grosimea și adâncimea de penetrare, precum și înălțimea de proiectareîmbinare de colț.

Convexitatea și concavitatea

Sudarea metalului planului interiorConvexitatea și concavitatea este valoarea distanței dintre linia suprafeței principale a metalului piesei de prelucrat și suprafața care trece de-a lungul liniei de convexitate maximă (concavitate). Cusăturile cu o suprafață convexă sunt considerate armate. Cel mai bine este să le folosiți dacă produsului este aplicată o sarcină statică.

În ceea ce privește îmbinările concave, acestea sunt slăbite, dar pot rezista foarte bine la sarcini dinamice. În practică, este indicat în majoritatea cazurilor să folosiți cusături cu suprafață plană, deoarece acestea sunt cele mai versatile.

Lăţime

În ceea ce privește un alt parametru geometric, lățimea, se calculează ca distanta minimaîntre limitele care apar atunci când metalul este topit.

Rădăcină

Rădăcina cusăturii formate în timpul sudării se numește acea parte îmbinare sudata, care se află cât mai departe de suprafața frontală a piesei de pe partea din care se execută sudarea. Putem spune că rădăcina este partea inversă a suturii.

Sudarea internă dă rădăcina externă a cusăturii

Sudarea internă dă rădăcina externă a cusăturii Dacă se utilizează sudarea pe două fețe a pieselor, atunci rădăcina va fi suprapusă de o cusătură de sudură. Ce este o cusătură din spate? Aceasta este o mică parte a îmbinării de sudură cu două fețe, care este realizată în avans (pentru a preveni arderea în timpul ulterioare lucrari de sudare pentru a crea cusătura principală).

În unele cazuri, dacă este necesar să se realizeze o conexiune bidirecțională, este permisă așezarea ultima cusăturii de suport în rădăcina conexiunii principale.

picior

Acum te poți descurca cu picioarele. Piciorul unei suduri de contur în timpul sudării este cea mai scurtă distanță măsurată de la planul uneia dintre piesele de prelucrat care urmează să fie îmbinate între ele până la limita sudurii de contur pe planul celei de-a doua piese de prelucrat.

De fapt, acesta este piciorul celui mai mare triunghi isoscel care se potrivește în secțiunea transversală. Dacă sunt sudate piese cu aceeași grosime, atunci piciorul poate fi așezat de-a lungul marginii. Dacă este necesară conectarea pieselor de prelucrat cu grosimi diferite de metal, atunci piciorul trebuie fixat, luând ca bază grosimea metalului unei piese mai subțiri.

Alegerea dimensiunii piciorului la determinarea acestuia se face în așa fel încât să ofere rezistența maximă posibilă a conexiunii pieselor. Cu toate acestea, nu trebuie uitat că o creștere prea puternică a piciorului poate duce la deformarea piesei de prelucrat.

Cum se calculează rezistența și piciorul pentru o îmbinare de colț?

Rezistența articulației colțului la lucrari de sudare ah, se obișnuiește să se calculeze pe baza derivatei grosimii teoretice a conexiunii și a lungimii sale de fapt. Mărimea piciorului de colț se calculează conform legilor geometriei (în funcție de lungimea catetelor celui mai mare triunghi care poate fi înscris în secțiunea longitudinală a conexiunii). Grosimea conexiunii este determinată de dimensiunea piciorului său. Mărimea îmbinării colțului este determinată de piciorul său.

Calibre de sudurăPiciorul trebuie să fie de dimensiuni suficiente pentru ca îmbinarea obținută prin sudare să poată rezista la sarcina de proiectare. În acest caz, trebuie luat în considerare faptul că valorile excesiv de mari ale piciorului de sudură în timpul sudării pot provoca deformații de sudare. Un alt punct semnificativ: o creștere a piciorului duce la o creștere proporțională a consumabilelor pentru sudarea pieselor de prelucrat, în urma căreia crește și costul muncii.

Pentru a controla calitatea sudării prin filet în condiții reale, se obișnuiește să se utilizeze mai multe tipuri de șabloane speciale. Cea mai comună metodă de determinare a piciorului este utilizarea unui șablon de sudură universal.

Ce altceva afectează calitatea îmbinării de sudură?

Forma suprafeței îmbinărilor formate în timpul sudării depinde în mare măsură de caracteristicile electrozilor utilizați.

Marcarea și diametrul electrozilor

Marcarea și diametrul electrozilor Pe lângă cerințele universale pentru toți electrozii fabricați industrial (asigurarea stabilității arderii arcului electric, compoziția specifică a metalului tijei electrodului, nivelul minim de stropire etc.), experții au propus și cerințe suplimentare. .

Este necesar să alegeți electrozii ținând cont de acestea specificații indicat pe ambalaj.

Aceste cerințe includ caracteristicile electrodului, care, ca rezultat procesul de sudare contribuie la formarea unei cusături cu o formă predeterminată. De exemplu, dacă tijele metalice ale electrodului formează o masă vâscoasă și groasă în timpul topirii, aceasta favorizează crearea ușoară și rapidă a unei îmbinări sudate convexe. Și dacă apare o topitură lichidă de împrăștiere în timpul topirii unei tije metalice, atunci astfel de electrozi sunt potriviți pentru formarea unei suprafețe concave a îmbinării de sudură.

Influența modului de sudare

În funcție de modul de sudare selectat, calitatea îmbinării sudate poate varia foarte mult. Dacă puterea curentului crește, atunci adâncimea de penetrare crește, iar lățimea îmbinării nu se modifică.

Sudarea metalelor prețioase

Sudarea metalelor prețioase Dacă puterea curentului este constantă, dar tensiunea se modifică, atunci lățimea îmbinării sudate începe să crească brusc, iar adâncimea de penetrare scade.

Creșterea vitezei de mișcare a electrodului reduce lățimea îmbinării de sudură și crește semnificativ adâncimea de penetrare. Cu toate acestea, nu trebuie să creșteți viteza de mișcare a electrodului la 50 de metri pe oră sau mai mult - acest lucru poate duce la o scădere puternică a calității lucrărilor de sudare din cauza încălzirii slabe a materialului de bază.

Cum se verifică calitatea lucrărilor de sudare?

Există două cele mai populare metode de control al calității: distructivă și nedistructivă.

1) Testare distructivă.

Realizat pe modele pentru a testa rezistența produsului. Acestea includ impactul mecanic, analizele chimice, studiile metalografice etc.

2) Testare nedistructivă.

Aceasta include inspecția vizuală, testarea impermeabilității, radiațiile, studiile cu ultrasunete și magnetice etc.

Cum se verifică calitatea rădăcinii sudurii?

Rădăcina este cel mai important tip de cusătură. Există un set cheie de reguli pentru crearea unei rădăcini de sudură de calitate:

- nu ar trebui să existe vânt și curent puternic, altfel se vor forma pori;

- nu ar trebui sa depaseasca curent de sudare, altfel structura metalului este spartă;

- trebuie să alegeți golul corect (în funcție de grosimea peretelui metalului);

- este de preferat să folosiți un arc scurt;

- folosind curent continuu este de dorit să împiedicați apa să pătrundă pe electrozi și pe metal.

Trimiteți o solicitare pentru a găsi cel mai bun preț din Rusia.

Completați formularul de mai jos și managerul vă va suna înapoi și vă va sfătui cu orice întrebări și va selecta cel mai bun preț din Rusia.

În practica sudării, în documentația de reglementare și tehnică, există unele dezacorduri în cerințele pentru implementarea straturilor de fațare și umplutură. În această publicație, vom lua în considerare și vom efectua o mică analiză a cerințelor pentru lățimea rolelor.

În literatura tehnică și documentele de reglementare, există mai multe semnificații ale termenilor: îngust, fir, stringer, lat, cusătură largă, trecere, rolă. Definițiile acestor cusături, precum și dimensiunile transversale, variază de la sursă la sursă. De exemplu, puteți citi următoarele fragmente din diverse surse.

- RD 558-97 Document de ghidare privind tehnologia sudării țevilor în producția de lucrări de reparații și restaurare a conductelor de gaz:

clauza 3.2.21. Cu o formă eliptică de prelucrare a unei zone defecte (Fig. 1.3), indiferent de rezistența metalului, se realizează primul strat de suprafață, straturile de umplere, stratul de contur și stratul de față. Sudarea se efectuează cu electrozi cu un diametru de 2,5-3,25 mm și margele înguste („cusături stringer”) cu o lățime de 8-12 mm.

- Solntsev Yu.P. „Metale și aliaje. Director":

Mărgele de mărgea - mărgea îngustă.

Cordon de sudură continuă fără fluctuații vizibile în secțiune transversală. Spre deosebire de o cusătură ondulată.

clauza 7.14.9. În cazurile specificate la paragrafele. 7.14.7 și 7.14.8 repararea îmbinărilor sudate (suprafața perlelor) se efectuează conform tehnologiilor de sudură ca și pentru îmbinările de diferite grosimi de același diametru cu cusături de filet (stringer) pentru a asigura o tranziție lină de la îmbinarea sudata la metalul de bază.

clauza 3.12. Rolă de filet: O singură sudură realizată fără vibrații transversale și suprapusă pe țeava principală sau pe capătul cuplajului la sudarea coroziunii și deteriorarea mecanică, precum și la instalarea structurilor de reparare sudate (cuplaje, căptușeli de armare și țevi de derivație).

- RD 153-34.1-003.01(RTM-1s):

clauza 7.1.5. Sudarea îmbinărilor țevilor într-o canelură îngustă cu un unghi de teșire de 7° (tipul Tr-3a conform tabelului 6.2) pentru a evita zgura și netopirea în partea rădăcină a sudurii trebuie efectuată după cum urmează:

stratul de rădăcină este suprapus cusătură de fir fără mișcări transversale oscilatorii ale electrodului; diametrul electrodului - nu mai mult de 3 mm;

clauza 13.2. Sudarea îmbinărilor țevilor din oțel austenitic trebuie efectuată cu un aport minim de căldură. În acest scop, ar trebui să:

manual sudare cu arc conduce aproape fără oscilații transversale ale electrodului cu role înguste cu o lățime de cel mult trei diametre a electrodului; cu un diametru al electrodului de 2,5 mm, înălțimea rolei trebuie să fie de 2,5 - 4 mm, cu un diametru al electrodului de 3 mm, înălțimea rolei - 3 - 5 mm.

- Sudarea într-o singură trecere este de preferat cu o lățime a cusăturii de cel mult 14-16 mm, deoarece dă o deformare permanentă mai mică. Cu o grosime a metalului mai mare de 15 mm, sudarea fiecărui strat „în trecere” este nedorită. Primul strat are timp să se răcească și în el apar crăpături [ Losev V.A., Yukhin N.A. - Ghidul sudorului ilustrat ]

- Cordon - Metal de sudare depus sau retopit într-o singură trecere [ GOST 2601-84 Sudarea metalelor. termeni și definiții ale conceptelor de bază ]

- Margea lărgită - mărgea obținută prin sudare cu vibrații transversale fir de sudura sau instrument de sudare

![]()

- Cordon / trecere - un cordon obținut prin sudare fără vibrații transversale ale sârmei de sudură sau ale instrumentului de sudare [ GOST R ISO 857-1-2009. Sudarea și procesele conexe. Vocabular. Partea 1. Procese de sudare a metalelor. Termeni și definiții ]

- Cordon îngust - un cordon de sudură format fără mișcare transversală vizibilă [ ASME SECIX-2001 QW/QB-492 ];

- Cordon expandat - pentru proces manual sau semi-automat, cordon de sudură format cu o mișcare transversală alternativă. Vezi și oscilația [ ASME SECIX-2001 QW/QB-492 ]

- Rolă îngustă; rolă cu filet (brașă) - O rolă depusă fără vibrații transversale ale unei tije de material de umplutură sau a unui instrument de sudură [ CEN/TR 14599:2005 - Termeni și definiții de sudare conform EN 1792 ]

- Maronă lată (mărgele de țesătură) - O mărgele depusă cu vibrațiile transversale ale unei tije de material de umplutură sau a unei unealte de sudură [ CEN/TR 14599:2005 - Termeni și definiții de sudare conform EN 1792 ]

- Dacă mișcarea longitudinală a electrodului se efectuează fără oscilații transversale, atunci lățimea rolei este de obicei: b = (0,8 ÷ 1,5) d el. Astfel de role sunt utilizate la realizarea primului strat în canelura unei cusături cu mai multe treceri, la sudare metal subțire, precum și la sudarea cu un strat gros sprijinit pe o carcasă. O sudură cu o singură trecere formată în mod normal ar trebui să aibă în majoritatea cazurilor o lățime b = (2 ÷ 4) d el. [ Dumov S.I. - Tehnologia de sudare prin fuziune electrică ]

- Se aplică o mărgea îngustă la sudarea rădăcinii cusăturii, la sudarea foilor subțiri și a altor cazuri. Cu cât sudorul mișcă electrodul mai lent de-a lungul cusăturii, cu atât cordonul este mai lat. De obicei, la sudarea cu electrozi cu acoperire subțire, lățimea unui cordon îngust variază între 0,8 - 1,5 din diametrul tijei electrodului. Cu un cordon îngust, dar înalt, volumul de metal depus este mic, se solidifică mai repede, iar gazele neeliberate dizolvate în metal fac sudarea poroasă. Prin urmare, rolele lărgite sunt folosite mai des. Cea mai bună calitate de sudare se obține cu o lățime a cordonului egală cu 2,5 - 3 diametre de electrod. [ Glizmanenko D.L. - Sudarea si taierea metalelor ]

În documentația normativă și tehnică, cerințele pentru lățimea mărgelelor de fațare și de umplere a unei îmbinări sudate sunt date într-un volum foarte mic. Tabelul de mai jos este preluat din Ghidul de aplicare RD 03-615-03.

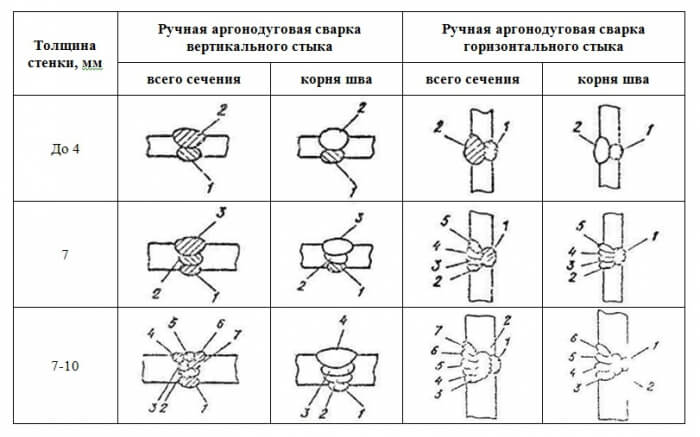

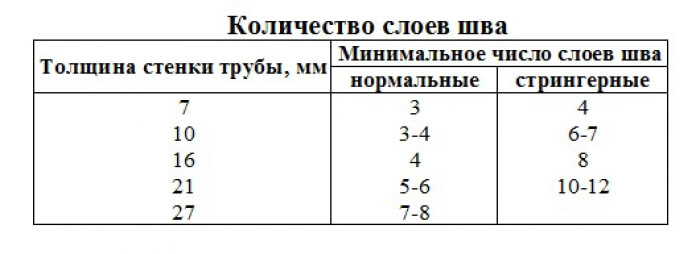

OST 36-57-81 Conducte tehnologice din oțel din oțel carbon și aliat pentru presiune Ru până la 9,81 MPa (100 kgf/cm2). Manual sudare cu arc cu argon. Tipic proces tehnologic. Secțiunea 2.4.22 Tabelul 4.

Note. Granulele sudurilor realizate prin metoda argon-arc sunt umbrite.

Numerele indică succesiunea aplicării margelelor în straturile sudurii

RD 558-97 Document de ghidare privind tehnologia sudării țevilor în producția de lucrări de reparații și restaurare a conductelor de gaz. Tabelul 2.10

După analizarea informațiilor din diverse surse, am identificat condiționat trei tipuri de role, în raport cu sudarea RD:

1) Ață / rolă îngustă- o rola aplicata fara vibratii transversale ale electrodului sau sculei de sudura.

Cel mai adesea este utilizat pentru sudarea stratului de rădăcină, sudarea oțelurilor austenitice, sudarea pieselor subțiri, efectuarea lucrărilor de suprafață și sudarea subtăvirilor.

2) Rolă lărgită- o rolă de până la 14 mm lățime (în medie, nu mai mult de 3 diametre de electrod).

Cel mai frecvent folosit pentru sudare suduri de filet, cusături orizontale, structuri cu pereți groși, sudarea oțelurilor austenitice.

3) rolă largă- o rola cu o latime de 14-35 mm.

Cel mai adesea folosit pentru umplerea straturilor din partea inferioară și pozitii verticale(tehnica sudării cu straturi de grosime crescută conform RTM-1s).

Trebuie remarcat faptul că pentru alte metode de sudare și grade de oțel, dimensiunile acestor margele vor varia semnificativ.

În concluzie, aș dori să remarc de ce sudarea cu margele înguste este mai de preferat.

Sudarea cu perle largi si, in cazuri justificate, inguste (multistrat suturi cu mai multe treceri) contribuie la următoarele:

Tensiunile reziduale de sudare au valori mai mici [

Pagina 2

La sudarea îmbinărilor cu suprapunere (Fig. 118, c), se folosesc aceiași electrozi; puterea curentului este setată la 100 - 120 a. Înălțimea sudurii trebuie să fie de 3 mm și lățimea de 6 - 8 mm.

Sudarea cu arc a îmbinărilor (cu suprapuneri și suprapunere) se realizează cu cel puțin două cusături de flanc. Înălțimea sudurii trebuie să fie egală cu 0 25 din diametrul tijelor îmbinate, dar nu mai puțin de 4 mm, iar lățimea - 0 7 din diametru, dar nu mai puțin de 10 mm.

La sudarea îmbinărilor cu suprapunere (Fig. 118, b), se folosesc aceiași electrozi; puterea curentului este setată la 100 - 120 a. Înălțimea sudurii trebuie să fie de 3 mm și lățimea de 6 - 8 mm.

Controlul secțiunii interne a țevii sudate se realizează prin rularea mingii de control. Bavurile exterioare sunt îndepărtate prin tăiere sau șlefuire până când se formează o tranziție lină de la suprafața exterioară a îmbinării la suprafața exterioară a țevii; înălțimea sudurii nu este permisă mai mult de 1 - 2 mm.

La sudarea îmbinărilor cap la cap și în formă de T ale țevilor cu diametru mic (Fig. 63, b, d), se folosesc electrozi cu un diametru de 3 mm E-42 și E-42 A. Sudul trebuie să aibă o înălțime de 2 - 3 mm, o lățime de 6 - 8 mm. La sudarea utilizând o îmbinare suprapusă (Fig. 63, 0), se folosesc aceiași electrozi; înălțimea sudurii trebuie să fie de 3 mm și lățimea de 6 - 8 mm.

| Conexiune la castel. |

La calitatea pregătirii marginilor pentru articulațiile cap la cap se impun cerinţe mai stricte decât pentru calitatea pregătirii marginilor pentru alte tipuri de îmbinări. Anumite tipuri de îmbinări sudate și dimensiuni de FE pentru pregătirea marginilor trebuie selectate în funcție de condițiile în care vor funcționa. constructie sudatași îmbinări sudate individuale în acesta și din posibilitățile tehnologice de îndeplinire a cerințelor pentru suduri propuse la fabricarea structurii. Determinarea formei teșiturii, în special pt elemente sudate grosime mare, în același timp este necesar să se satisfacă cerințele de a obține o cantitate minimă de metal depus, precum și posibilitatea de a muta pistolul de sudură la adâncimea necesară de-a lungul înălțimii sudurii și a-i da unghiul necesar de înclinaţie pentru încălzirea marginilor sudate.

La sudarea foilor cu o grosime mai mare de 8 mm, cusătura este umplută în două sau mai multe straturi. Primul strat este fiert la o înălțime de 4-5 mm, apoi al doilea strat este curățat și sudat. Grosimea fiecărui strat în sudarea multistrat ar trebui să fie de 4 - 5 mm. Cu umplerea în mai multe straturi a rosturilor, este necesar să curățați temeinic fiecare strat de zgură și stropi. Asamblarea produselor pentru sudare se efectuează cu ajutorul tacului produselor asamblate. Lipirea se realizează cu aceiași electrozi ca și sudarea principală; în acest caz, lungimea sudurilor de prindere ar trebui să fie de 20 - 60 mm, iar înălțimea de 0 3 - 0,5 din înălțimea viitoarei suduri, dar nu mai puțin de 3 mm. Distanța dintre chinuri trebuie să fie de 300 - 400 mm.

Sudarea cap la cap cu margini teșite cu grosimea de 6 - 8 mm se realizează într-un singur strat. La sudarea foilor cu o grosime mai mare de 8 mm, umplerea cusăturii se face în două sau mai multe straturi. Primul strat este fiert la o înălțime de 4 - 5 mm, apoi al doilea strat este curățat și sudat. Grosimea fiecărui strat în sudarea multistrat ar trebui să fie de 4 - 5 mm. Cu umplerea în mai multe straturi a rosturilor, este necesar să curățați temeinic fiecare strat de zgură și stropi. Asamblarea produselor pentru sudare se efectuează cu ajutorul tacului produselor asamblate. Lipirea se realizează cu aceiași electrozi ca și sudarea principală; în acest caz, lungimea cusăturilor prinse ar trebui să fie de 20 - 60 mm, iar înălțimea - 0 3 - 0 5 din înălțimea viitoarei suduri, dar nu mai puțin de 3 mm. Distanța dintre chinuri trebuie să fie de 300 - 400 mm.