لحام الأرجون بالنحاس. إجراء أعمال اللحام. اللحام اليدوي بالقوس الكهربائي للنحاس بأقطاب معدنية.

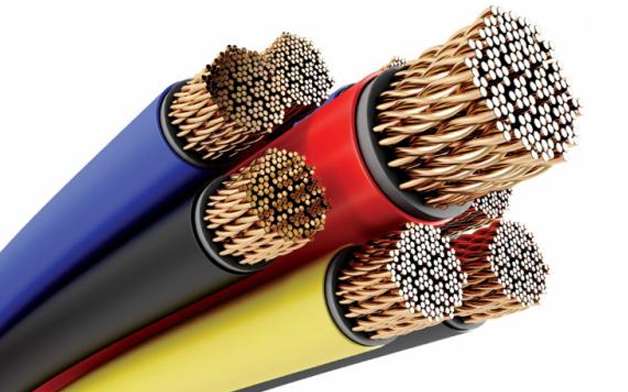

لقد وجد لحام النحاس تطبيقًا واسعًا في كل من الإلكترونيات والهندسة الكيميائية في تصنيع الأجهزة للتطبيقات التي تتطلب مقاومة عالية للتآكل. لذلك ، يتم باستمرار تحسين تقنية اللحام بالنحاس وكذلك تقنية لحام المعادن غير الحديدية والسبائك بشكل عام ، على الرغم من الرغبة في توفيرها. قبل وصف كيفية لحام النحاس ، من الضروري توضيح أنه في معظم الحالات ، يتم استخدام أجزاء وأنابيب من الألواح النحاسية للحام.

لاحظ أيضًا أنه لا توجد أنواع خاصة من اللحام للمنتجات النحاسية. ولحامها ، يمكن استخدام جميع الطرق المعروفة ، باستثناء لحام المقاومة، وهو ذو فائدة محدودة.

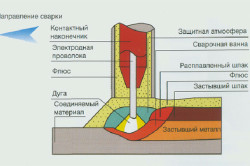

اللحام اليدوي بالقوس الكهربائي للنحاس بأقطاب معدنية

إن ملاءمة استخدام اللحام بالقوس الكهربائي باستخدام قطب كهربائي قابل للاستهلاك بدلاً من اللحام بالغاز للنحاس تمليه المزايا التقنية والاقتصادية ، وكذلك في لحام الفولاذ. بادئ ذي بدء ، تتميز هذه الطريقة بالأداء العالي. سرعة اللحام بالقوس المعدني أعلى بكثير من سرعة طرق اللحام الأخرى. يمكن عمل اللحام بالقوس الكهربائي للنحاس يدويًا أو مغمورًا تلقائيًا أو في الغازات الواقية. يتم وصف لحام النحاس على الآلات شبه الأوتوماتيكية والآلات الأوتوماتيكية أدناه في النص. الآن ضع في اعتبارك اللحام اليدوي بالقوس بالنحاس.

تحضير موقع اللحام

إذا كان سمك النحاس المراد لحامه هو 6-12 مم ، فمن المستحسن إجراء أخدود على شكل حرف V بزاوية فتح الحافة الإجمالية 60-70 درجة. إذا تم توفير خط التماس الخلفي ، يمكن تقليل الزاوية إلى 50 درجة.

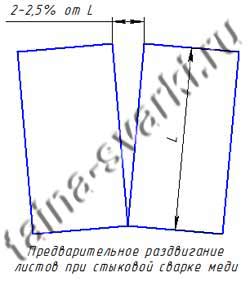

قبل اللحام ، من الضروري نشر الألواح أو الشرائط النحاسية بزاوية مع بعضها البعض ، مع وجود فجوة 2-2.5٪ من طول التماس ، انظر الشكل على اليمين. إذا تم إجراء اللحام دون نشر الصفائح أولاً ، فمن المستحسن أن يتم لصقها مسبقًا بخيوط قصيرة يبلغ طولها حوالي 30 مم على مسافة حوالي 300 مم من بعضها البعض. تصنع المسامير بقطب كهربائي بقطر أصغر وتوفر فجوة بين الحواف 2-4 مم. في حالة عدم وجود فجوة ، تزداد احتمالية ارتفاع درجة حرارة المعدن. عند عمل المسامير ، يجب أن يؤخذ في الاعتبار أن التسخين المتكرر للنحاس يؤدي إلى ظهور مسام في المعدن ، لذلك عندما تقترب من المسامير ، يجب قطعها وتنظيفها. هذا لن يستغرق الكثير من الوقت ، لأن. يتم تنفيذ المسامير على عمق ضحل.

قبل اللحام ، من الضروري نشر الألواح أو الشرائط النحاسية بزاوية مع بعضها البعض ، مع وجود فجوة 2-2.5٪ من طول التماس ، انظر الشكل على اليمين. إذا تم إجراء اللحام دون نشر الصفائح أولاً ، فمن المستحسن أن يتم لصقها مسبقًا بخيوط قصيرة يبلغ طولها حوالي 30 مم على مسافة حوالي 300 مم من بعضها البعض. تصنع المسامير بقطب كهربائي بقطر أصغر وتوفر فجوة بين الحواف 2-4 مم. في حالة عدم وجود فجوة ، تزداد احتمالية ارتفاع درجة حرارة المعدن. عند عمل المسامير ، يجب أن يؤخذ في الاعتبار أن التسخين المتكرر للنحاس يؤدي إلى ظهور مسام في المعدن ، لذلك عندما تقترب من المسامير ، يجب قطعها وتنظيفها. هذا لن يستغرق الكثير من الوقت ، لأن. يتم تنفيذ المسامير على عمق ضحل.

بسماكة معدنية تزيد عن 12 مم ، يوصى باستخدام أخدود على شكل X ، والذي سيتطلب لحامًا على الوجهين. إذا لم يكن من الممكن إجراء قطع على شكل X ، فسيتم إجراء قطع على شكل حرف V. في الوقت نفسه ، يزداد استهلاك الأقطاب الكهربائية ووقت اللحام بمقدار مرة ونصف تقريبًا. مع إعداد الحواف على شكل X ، يتم تنفيذ الشق على الجانب الخلفي من التماس الأول وإزالته قبل بدء التماس الثاني.

يتم لحام الوصلة التناكبية بدون حواف القطع أو باستخدام أخدود على شكل V على بطانات يتم ضغطها بالقرب من المفصل أو على وسادة تدفق. يتم استخدام منصات الصلب أو النحاس أو الجرافيت بعرض 40-50 مم مع أخدود تشكيل.

يوصى بالتسخين المسبق للحافة قبل اللحام. يمكن أن يكون التسخين موضعيًا أو عامًا أو مصاحبًا ، اعتمادًا على أبعاد المنتج وسماكة النحاس الذي يتم لحامه. عادة ما تكون درجة حرارة التسخين 300-400 درجة مئوية.

أقطاب لحام القوس من النحاس والطلاء لهم

تستخدم الأقطاب الكهربائية المطلية في اللحام القوسي للنحاس. يؤدي استخدام قطب كهربائي بدون طلاء واقي إلى أكسدة التماس وانحناء غير مستقر وظهور عيوب في اللحام (المسامية). تُستخدم قضبان الإلكترود على شكل أسلاك نحاسية (يمكن خلطها بالسيليكون والمنغنيز) ، أو على شكل Br.KMts 3-1 من البرونز أو من الدرجة البرونزية Br.OF 4-03 و BR.FO 9-03.

قضبان الإلكترود من هذا التركيب سبيكة معدن اللحام بالسيليكون والمنغنيز والفوسفور (أحيانًا القصدير) ولها تأثير إزالة الأكسدة. يتم اختيار الطلاءات الواقية بتركيبة تضمن ثبات القوس الكهربائي وإزالة الأكسدة المعدنية وتشكيل الخبث. كل هذا يساهم في التكوين الجيد للدرز وتحسين جودة اللحام.

طرق اللحام اليدوي بالقوس للنحاس

اللحام قيد التقدم التيار المباشر عكس القطبية. لا يوفر استخدام التيار المتردد في كثير من الأحيان الاستقرار اللازم للقوس. لا يمكن لحام التيار المتردد إلا إذا كان الحديد موجودًا في الطلاء الواقي. في هذه الحالة ، من الضروري زيادة القوة الحالية بحوالي 40-50٪. ولكن يجب أن يؤخذ في الاعتبار أن استخدام التيار المتردد يمكن أن يؤدي إلى تناثر معدن القطب. يشار إلى أوضاع اللحام التقريبية في الجدول أدناه.

طرق اللحام اليدوي للقوس الكهربائي للصفائح النحاسية بأقطاب نحاسية بالتيار المباشر:

سرعة اللحام 15-18 م / ساعة. إذا تم استخدام أقطاب من البرونز ، تزداد سرعة اللحام لأن. يذوب القطب البرونزي أسرع من القطب النحاسي.

عند لحام النحاس بسماكة تزيد عن 10-12 مم بقطر قطب كهربائي من 6-8 مم ، يتم زيادة تيار اللحام إلى 500 أمبير.

عند اللحام المفاصل المحملةأوضاع اللحام هي نفسها تقريبًا مثل وصلات اللحام. في هذه الحالة ، من الضروري إنشاء اتصال ملحوم "في القارب".

تقنية اللحام اليدوي بالقوس النحاسي

يتم لحام النحاس ذو السماكة الكبيرة في عدة طبقات. يتم تنظيف كل طبقة سابقة بعناية قبل تسطيح الطبقة التالية. لكن من الأفضل لحام سماكات النحاس الصغيرة والمتوسطة في مسار واحد.

يتم إجراء اللحام بخطوات عكسية بطول مقطع يتراوح من 200 إلى 300 مم. يتم تقسيم طول المقطع الملحوم بالكامل إلى قسمين: 2/3 من طول التماس وثلث الطول من ناحية أخرى. أولاً ، يتم تخمير قسم طويل باتجاه جزء صغير ، ثم مقطع قصير. يظهر مخطط هذا اللحام في الشكل الموجود على اليسار. تقلل تقنية اللحام هذه بشكل كبير من خطر حدوث تشققات في المعدن.

يتم إجراء اللحام بخطوات عكسية بطول مقطع يتراوح من 200 إلى 300 مم. يتم تقسيم طول المقطع الملحوم بالكامل إلى قسمين: 2/3 من طول التماس وثلث الطول من ناحية أخرى. أولاً ، يتم تخمير قسم طويل باتجاه جزء صغير ، ثم مقطع قصير. يظهر مخطط هذا اللحام في الشكل الموجود على اليسار. تقلل تقنية اللحام هذه بشكل كبير من خطر حدوث تشققات في المعدن.

يتم اللحام في الموضع السفلي ، أو مائل قليلاً ، ويتم إجراء اللحام "بزاوية للأمام" ، أي يجب أن يميل القطب في الاتجاه المعاكس من اللحام بزاوية 15-20 درجة. قد يحدث "تورم" أثناء اللحام حواف اللحام، مع تقليص الفجوة بينهما. في هذه الحالة ، يجب تصحيح التماس بشكل دوري بمطرقة أو مطرقة ثقيلة. في هذه الحالة ، يجب ألا يغيب عن البال أنه إذا تم إجراء اللحام على بطانة من الجرافيت ، فقد تنكسر. لذلك ، يفضل استخدام البطانات الفولاذية أو النحاسية.

جودة اللحام اليدوي للنحاس

النحاس قادر على توفير الخير. في نفس الوقت ، تزداد القوة اللحام، بحوالي 10-15٪ ، لكنها قد تقلل الليونة. على سبيل المثال ، القوة وصلة ملحومةمصنوعة من الأقطاب الكهربائية المطلية بالنحاس "Komsomolets 100" ، 200-215 ميجا باسكال بدون تزوير و 230-240 ميجا باسكال. زاوية الانحناء 180 درجة بدون تزوير و 140-180 درجة بدون تزوير.

اللحام اليدوي لأنابيب النحاس

واحد من أول اللحام اليدويبدأ تنفيذ خطوط الأنابيب النحاسية بسماكة جدار 3 مم أو أكثر في الاتحاد السوفيتي في حوض بناء السفن نيكولاييف. للحام ، يتم اختيار الأقطاب الكهربائية بطلاء Komsomolets-100. يتم اللحام بالتيار المباشر للقطبية العكسية بكثافة تيار اللحام 50 أ / مم.

يتم اللحام بالتسخين المسبق حتى درجة حرارة 250-300 درجة مئوية. بالنسبة لخطوط الأنابيب التي يصل قطرها إلى 50 مم ، يتم إجراء تسخين كامل ، وللحصول على تسخين دوري محلي وقطر أكبر في أقسام. يتم عمل المسامير قبل اللحام. يجب قطع المسامير ، لأن. سيؤدي لحامها إلى زيادة المسامية في هذه المناطق بسبب إعادة التسخين. سرعة اللحام القصوى الموصى بها هي 15m / h. عند اللحام ، لا تدع المعدن الأساسي يسخن فوق 350 درجة مئوية.

اللحام اليدوي بأقطاب الكربون والجرافيت

يستخدم اللحام اليدوي للنحاس بأقطاب الكربون والجرافيت إلى حد محدود وبشكل أساسي للمنتجات منخفضة المسؤولية. دعونا نتحدث بإيجاز عن التكنولوجيا الخاصة بها. يُنصح باستخدام أقطاب الكربون عند لحام النحاس حتى سمك 15 مم. لسمك أكبر ، يتم استخدام أقطاب الجرافيت. يتم شحذ أقطاب الكربون والجرافيت على مخروط لثلث طوله. يتم اللحام بتيار مباشر للقطبية المباشرة بقوس طويل. كثافة التيار عند القطب هي 200-400 أمبير / سم 2.

لا يتم غمر قضيب الحشو في حوض اللحام ، ولكن يتم الاحتفاظ به على مسافة 5-6 مم منه بزاوية 30 درجة للمنتج. يُثبت القطب بزاوية 75-90 درجة للمنتج. لحماية المعدن من الأكسدة ، يتم استخدام تدفق يتكون من 94-96٪ بوراكس منصهر و 4-6٪ مغنيسيوم معدني. يتم تطبيق التدفق على قضيب الحشو ، بعد ترطيبه في الزجاج السائل.

إذا تجاوز سمك المعدن الملحوم 5 مم ، مفصل بعقبملحومة بحواف قطع بزاوية كلية 70-90 درجة. الفجوة بين الحواف 0.5 مم. يتم إجراء اللحام على بطانة الجرافيت أو الأسبستوس. يميل القطب "زاوية أمامية" بمقدار 10-20 درجة من العمودي. يتم تشكيل المعدن حتى سمك 5 مم بدون تسخين ، وبسمك أكبر - مع تسخين يصل إلى 800 درجة مئوية والتبريد السريع اللاحق. يوصى بإجراء اللحام في مسار واحد لضمان الأفضل الخواص الميكانيكيةالتماس.

اللحام اليدوي بقوس الأرجون للنحاس

يتم إجراء اللحام اليدوي للنحاس في بيئة الأرجون قطب التنغستنعلى التيار المباشر للقطبية المباشرة في الأرجون عالي النقاء. بالنسبة للمعادن الملحومة التي يزيد سمكها عن 4 مم ، يتم إجراء التسخين المسبق لدرجة حرارة 800 درجة مئوية.

كمادة حشو ، يتم استخدام قضيب مصنوع من النحاس وسبائك النحاس والنيكل MNZhKT-5-1-0.2-0.02 والبرونز Br.KMts 3-1 و Br.0Ts 4-3.

إذا تجاوز سمك المعدن 6 مم ، يوصى باستخدام أخدود V بزاوية فتح كلية 60-70 درجة. عادة ما يتم إجراء اللحام من اليمين إلى اليسار ، "الزاوية الأمامية" ، زاوية ميل القطب هي 80-90 درجة من الرأسي. زاوية ميل قضيب الحشو هي 10-15 درجة. عبء القطب هو 5-7mm.

لحام النحاس على اللحام القوسي المغمور الأوتوماتيكي أو شبه الأوتوماتيكي

عند لحام النحاس ، يتم استخدامها في الصناعة لتحسين جودة التماس والإنتاجية. تتم العملية على الآلات الأوتوماتيكية أو شبه الأوتوماتيكية ذات الخرطوم يدويًا أو ميكانيكيًا. يتم إجراء اللحام بسمك نحاسي رفيع بنجاح تحت اللحام بالقوس الكهربائي قطب كهربائي غير قابل للاستهلاك.

تحضير المعدن للحام

يجب تنظيف الحواف. يتم تجميع الوصلات التناكبية من النحاس بسمك 6-8 مم للحام بفجوة من 1-1.5 مم. للسمك الأكبر ، يوصى باستخدام أخدود على شكل حرف V بزاوية فتح كلية تبلغ 60 درجة. في هذه الحالة ، يتم إجراء اللحام بدون ثغرات تكنولوجية.

عند لحام النحاس بفجوة ، يتم تجميع مفصل التناكب على الدعامة ، وإلا فإن المعدن المنصهر سوف يتدفق عبر الفجوة. يتم الحصول على أفضل النتائج عند استخدام وسادات التدفق ، ومع ذلك ، تجدر الإشارة إلى أن التحميل المسبق القوي للوسادات على المعدن يؤدي إلى تدهور تكوين جذر اللحام.

قبل لحام منتجات النحاس ، يوصى بالتسخين المسبق. بسمك صغير من المعدن المراد لحامه ، من الممكن حصر نفسه في التسخين الأولي المحلي. عند اللحام بسماكة كبيرة من المعدن أو بطول مفصل طويل ، يوصى بالتسخين المصاحب أثناء عملية اللحام. درجة حرارة التسخين 250-300 درجة مئوية.

سلك لحام أوتوماتيكي للنحاس

للحام ، يتم استخدام الأسلاك النحاسية من الدرجات M1 و M2 و M3. إذا كان السلك رقيقًا (حتى 3 مم) ، فيتم تصليبه مسبقًا. إذا كان من المستحيل الحصول على سلك نحاسي رفيع متين ، فسيتم استخدام سلك أكثر مرونة مصنوعًا من درجات البرونز BrOF 4-0.3 أو Br.X-1 أو Br.KMts 3-1. وتجدر الإشارة إلى أن استخدام الأسلاك النحاسية يقلل من مخاطر التصدع في اللحام.

في اللحام الآلينحاسي بسلك رفيع ، سيكون استخدام الآلات الأوتوماتيكية بآلية ثقب الأسلاك المجهزة ببكرة سحب أكثر تقنية. إلى جانب السلك الرفيع ، يمكنك استخدام سلك بقطر 3.4.5 مم. الأسلاك التي يزيد قطرها عن 5 مم لا تستخدم في اللحام الأوتوماتيكي للنحاس ، لأن. هذا يتطلب مصادر طاقة خاصة.

يمكن خلط معدن اللحام من خلال السلك عن طريق إدخال مزيلات التأكسد المختلفة - السيليكون ، والمنغنيز ، والفوسفور ، وما إلى ذلك. ولكن ، يتم الحصول على أفضل النتائج عن طريق صناعة السبائك من خلال التدفقات ، خاصة تلك الخزفية.

التدفقات المنصهرة وغير المنصهرة للحام

من التدفقات المنصهرة ، يتم استخدام تدفقات الدرجات التالية على نطاق واسع:

1 - AN-348A و OSC-45 و AN-348 - المنغنيز عالي السيليكون ؛

2. AN-51 ، AN-10 - المنغنيز منخفض السيليكون ؛

3. AN-20 - منخفض السيليكون وخالي من المنغنيز.

مما يسمح بخلط معدن اللحام وإدخال مزيلات التأكسد في تركيبته. يشار في الجدول إلى تكوين تدفقات السيراميك K-13 و ZhM-1 المستخدمة في اللحام الأوتوماتيكي للنحاس.

في المنزل ، غالبًا ما تكون هناك حاجة إلى لحام النحاس أثناء تركيب أنظمة التدفئة وأنابيب المياه. يعتبر النحاس مادة جيدة لأنابيب المياه لأنه يحتوي على سطح أملس ، ولا يتآكل ، ويوفر تدفقًا جيدًا للمياه ، ولا يحتوي على مواد ضارة ، ولا ينمو بالرواسب ، وله خصائص مبيدة للجراثيم. يمكن أن تدوم أنابيب المياه النحاسية لفترة طويلة جدًا ، على الأقل 50 عامًا.

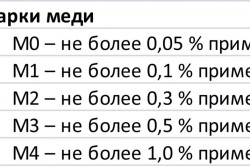

لحام المعادن غير الحديدية

اللحام هو عملية تشكيل مفاصل دائمة عن طريق إنشاء روابط بين الذرات بين العناصر الملحومة أثناء تسخينها الجزئي أو العام ، أو تشوه البلاستيك. لإنتاج اللحام ، من المعتاد استخدام مصادر طاقة مختلفة: إشعاع الليزر ، لهب الغاز ، القوس الكهربائي، شعاع الإلكترون ، الموجات فوق الصوتية والاحتكاك.

يختلف لحام المعادن غير الحديدية اختلافًا كبيرًا عن لحام الفولاذ لأن المعادن غير الحديدية عادةً ما يكون لها موصلية حرارية أعلى وتتفاعل في الحالة المنصهرة مع الغازات الموجودة في الهواء الجوي. من أجل تجنب حدوث مثل هذه النتائج السلبية ، من الضروري الاختيار بعناية أكبر مستهلكات اللحام، قم بإعداد أجزاء للحام واتبع بدقة تعليمات اللحام.

يسمح تطوير التكنولوجيا الآن باللحام ليس فقط في المؤسسات الصناعية والتصنيعية ، ولكن أيضًا في الفضاء وتحت الماء وفي المنزل في الهواء الطلق. ومع ذلك ، فإن إجراء لحام المعادن غير الحديدية ، بما في ذلك تقنية لحام النحاس ، محدد تمامًا ويعتمد إلى حد كبير على الخصائص الفيزيائية والميكانيكيةمواد.

خصائص النحاس

يستخدم النحاس لتصنيع خطوط الأنابيب لمختلف الآلات والأوعية والمعدات الكيميائية والأجزاء الموصلة والأجزاء المختلفة. تتميز هذه المادة بموصلية كهربائية وحرارية عالية ، كما أنها مقاومة للتآكل. تقنية اللحام بالنحاس هي عملية معقدة نوعًا ما.

تنجم صعوبات الإجراء عن ميل النحاس للأكسدة في الحالة المنصهرة بتكوين أكسيد حراري وامتصاص الغازات ، وموصلية حرارية كبيرة ، وتمدد خطي مرتفع للنحاس عند تسخينه ، وهو واحد ونصف مرات أعلى من الفولاذ ، بالإضافة إلى زيادة السيولة.

تتدهور قابلية اللحام للنحاس نتيجة لوجود البزموت والكبريت والرصاص والأكسجين فيه. يعطي الرصاص والبزموت هذا المعدن غير الحديدي هشاشة وهشاشة حمراء ؛ في شكل أكسيد النحاس ، يتسبب الأكسجين في تكوين تشققات وطبقات معدنية هشة في المنطقة المتأثرة بالحرارة.

يتأثر إجراء لحام النحاس في المنزل بالأكسجين الذي يمتص من الجو. ولكن ، مع ذلك ، تُستخدم منتجات النحاس على نطاق واسع في مختلف الصناعات ، لذلك تم إنشاء عدة طرق لحام هذا المعدن.

لحام غاز النحاس

في ظل ظروف الامتثال لتقنية الإجراء ، يتم لحام النحاس تمامًا بأسطوانات غاز مملوءة بالأسيتيلين. إذا قمت بإجراء اللحام وفقًا لجميع القواعد ثم قمت بتشكيل التماس ، فستحصل على وصلة ملحومة عالية الجودة. في هذه الحالة ، تصل مقاومة شد التماس إلى 17-22 كجم ثقلي لكل مليمتر مربع ، عندما تكون أقصى مقاومة شد للنحاس 22-23 كجم ف لكل مليمتر مربع.

نظرًا لأن الموصلية الحرارية للنحاس عالية جدًا (خمسة أضعاف الحديد) ، فمن الضروري وجود شعلة ذات طاقة متزايدة للحام: 150 لتر / ساعة إذا كانت سماكة المادة أقل من 10 ملم و 200 لتر / ساعة إذا كانت السماكة أكثر من 10 ملم. عند لحام الوحدات السميكة ، من الضروري اللحام باستخدام شعلتين. واحد منهم ، بسعة 150-200 لتر / ساعة ، يستخدم للتدفئة. الموقد الثاني بسعة 100 لتر في الساعة ضروري لحام قطع العمل نفسها.

لتقليل إزالة الحرارة من أسفل وفوق المعدن الملحوم ، يوصى بوضع صفائح من الأسبستوس. من المعتاد استخدام لهب مختزل مع طريقة لحام النحاس هذه ، حيث يتم توجيه جوهرها إلى حواف المعدن بزاوية قائمة تقريبًا. لتقليل تكوين أكسيد النحاس ومنع تكوين تشققات ساخنة ، من الضروري اللحام بأسرع ما يمكن ، دون انقطاع. في الوقت نفسه ، يجب مراقبة الحفاظ على اللهب المختزل بدقة.

لا يتم استخدام المسامير مباشرة قبل لحام الأجزاء النحاسية. يجب أن يتم لحام المنتج بشكل خاص تركيبات التجميع واللحام. كمادة مضافة للحام ، استخدم سلكًا مصنوعًا من النحاس الكهربائي ، أو معدنًا يحتوي على مزيلات التأكسد: ليس أكثر من 0.2٪ فوسفور وقريب من 0.15-0.3٪ سيليكون. يبلغ الحد الأقصى للقطر المسموح به لسلك الحشو 8 ملم.

عند اللحام ، من الضروري توزيع الحرارة بطريقة تذوب السلك قبل حواف المعدن الأساسي. في هذه الحالة ، سيتم لحام مادة الحشو على الحواف ، والتي تبدأ في الذوبان. يتم تنفيذ الحواف المائلة للصفائح التي يزيد سمكها عن 3 ملم تحتها زاوية حادة 45 درجة. قبل اللحام ، يجب تنظيف الحواف حتى لمعان معدني جديد أو مخلل بمحلول حمض النيتريك مع شطفه بالماء.

للتطبيق الصحيح اسطوانات الغاز، أنت بحاجة لمشاهدة فيديو حول لحام النحاس. من أجل طحن حبيبات المعدن المترسب وزيادة كثافة اللحامات بعد اللحام ، يتم تشكيل المادة التي يصل سمكها إلى 5 ملم في حالة باردة ، والنحاس بسمك يزيد عن 5 ملم ، عند درجة حرارة تزيد عن 200-300 درجة.

يخضع اللحام للتصلب بعد تشكيل التماس بدرجة حرارة تتراوح بين 500-550 درجة مئوية مع التبريد السريع بالماء. لمنع التصدع ، لا ينبغي إجراء عملية التطريق في درجات حرارة تزيد عن 500 درجة ، لأن النحاس يصبح هشًا في درجات الحرارة هذه.

لحام بقوس الأرجون من النحاس

يستخدم لحام القوس الانصهار على نطاق واسع لإنشاء النحاس الهياكل الملحومة. من أجل الحصول على لحام عالي الجودة ، يوصى باستخدام غازات التدريع ، وهي عبارة عن أرجون من أعلى درجة أو خليط من الأرجون والهيليوم (50-75٪ أرجون). غالبًا ما يتم إجراء اللحام القوسي للنحاس في الإنتاج وفي المنزل باستخدام قطب كهربائي من التنغستن.

كمادة مضافة ، من الضروري استخدام فاصل أو سلك جانبي ضيق ، يتم وضعه من طرف إلى طرف. لحام النحاس مع القطب الكهربي الأرجون التنغستن غير القابل للاستهلاك لديه استقرار قوس جيد. استخدم اللحام القوسي اليدوي للنحاس عند توصيل الوحدات ذات السماكة الصغيرة (حتى 4 ملم) وفي الأماكن التي يصعب الوصول إليها.

يتم إجراء اللحام بإلكترود التنغستن بالتيار المباشر. يجب توجيه القطب بشكل صارم في مستوى المفصل. في حالة معدن اللحام ، الذي يزيد سمكه عن 4-5 ملليمترات ، يجب تسخينه مسبقًا إلى 300-400 درجة. قبل اللحام ، يوصى بتنظيف حواف المعدن الأساسي وسلك القطب الكهربائي إلى معدن جديد.

يمكن لحام النحاس ، الذي يصل سمكه إلى 5-6 ملليمترات ، دون قطع الحواف. عند لحام قطع العمل بسمك 2-3 مم ، لا يلزم تسخين المعدن الأساسي. لكن تقنية اللحام الكهربائي للنحاس التي يزيد سمكها عن 4 ملليمترات تعني تسخينًا يصل إلى 300-400 درجة. تسمح تقنية لحام المعادن غير الحديدية ، بما في ذلك النحاس والسبائك ، باستخدام الأقطاب الكهربائية الاستهلاكية.

لحام النحاس

النحاس ، على عكس الفولاذ ، أكثر ملاءمة في معظم الحالات للحام من اللحام. خاصة عندما يتعلق الأمر بالأنابيب النحاسية ذات الجدران الرقيقة المستخدمة في أنظمة مختلفة - التدفئة ، والسباكة ، والغاز ، والتبريد. هذا يرجع إلى عدد من ميزات لحام النحاس.

مع بعض الجهد ، حتى المعلم المبتدئ سيكون قادرًا على لحام النحاس ، في حين أنه من غير المحتمل أن يكون من الممكن لحامه دون تحضير شامل. اللحام لا يغير هيكل المعدن ، ولا يتطلب معدات باهظة الثمن ، كما هو مطلوب في إجراءات اللحام.

الوصلات الملحومة ، مع التقيد الصارم بالتكنولوجيا واستخدام المواد المناسبة ، قوية جدًا ومقاومة للحرارة لتحمل الحمل الميكانيكي والحراري المخصص لها.

عند لحام النحاس ، من المعتاد استخدام أنواع مفاصل اللفة ، مما يجعل من الممكن توفير قوة هيكلية عالية حتى لو تم استخدام جنود طريين ، والذين يتمتعون بقوة منخفضة نسبيًا. لضمان مستوى مرضٍ لقوة مفصل اللحام ، يجب توفير تداخل لا يقل عن 5 ملم. من الناحية العملية ، تُستخدم القيم الأعلى عادةً لضمان هامش أمان جيد.

أنواع الجنود

يمكن لحام سبائك النحاس والمعدن نفسه عن طريق اللحام بدرجة حرارة عالية ودرجة حرارة منخفضة. هناك العديد من معدات اللحام واللحام بالنحاس ، فضلاً عن مجموعة متنوعة من الجنود الصلبين والناعمين ، والتي توفر لحام الأجزاء والأنابيب بجودة عالية. الطريقة المفضلة للنحاس واللحام بالنحاس هي استخدام اللحام والتدفق من نفس الشركة المصنعة.

جنود درجة حرارة منخفضة

يسمح استخدام الجنود ذوي درجات الحرارة المنخفضة باللحام عند درجة حرارة ذات تأثير ضئيل على قوة النحاس ، ولكنه يوفر طبقات ذات خصائص ميكانيكية رديئة. يوفر لحام اللحام بدرجة حرارة عالية قوة تماس أكبر ويسمح بذلك درجات حرارة عاليةتشغيل النظام. ومع ذلك ، في نفس الوقت يتم تلدين النحاس ، وهناك حاجة إلى مزيد من المهارة ، لأنه من السهل حرق المعدن.

يعتبر اللحام ذو درجة الحرارة المنخفضة هو الأكثر شيوعًا في التدفئة وإمدادات المياه. نظرًا لمساحة التلامس الكبيرة لعناصر خطوط الأنابيب ، يمكن للجنود ذوي درجات الحرارة المنخفضة توفير قوة كافية للمفاصل.

هناك الجنود الخاليون من الرصاص بدرجات الحرارة المنخفضة التالية ، والتي تضمن ما يكفي جودة عاليةلحام النحاس: سبائك القصدير مع النحاس والأنتيمون والبزموت والفضة والسيلينيوم. نصيب الأسد فيها (حتى 97٪) من الصفيح والباقي على عناصر أخرى. عادة ما يكون جنود الرصاص والقصدير مناسبين للحام بدرجة حرارة منخفضة لهذا المعدن ، ولكن إذا كنت بحاجة إلى لحام خط أنابيب لمياه الشرب ، فمن المستحسن التخلي عنهم بسبب الصفات الضارة للرصاص.

يمتلك الجنود المحتويون على الفضة أفضل الخصائص التكنولوجية ، على سبيل المثال ، S-Sn97Ag3 ، الذي يحتوي على 97٪ من القصدير و 3٪ فقط من الفضة. الجنود المحتويون على النحاس ، بما في ذلك S-Sn97Cu3 ، الذي يحتوي على 97 ٪ من القصدير ، لديهم صفات أسوأ قليلاً ، لكنها لا تزال مرضية.

الجنود المكونون من ثلاثة مكونات معروفون أيضًا في الممارسة العملية ، والتي تحتوي على القصدير (95.5٪) والنحاس (0.7٪) والفضة (3.8٪). لحام القصدير والنحاس هو لحام عالمي واسع الاستخدام. ومع ذلك ، فإن هذه المادة لها عيب كبير - التكلفة العالية. هذه التركيبات من الجنود مسؤولة عن الجودة العالية للدرزات والقوة العالية والمتانة والموثوقية لأنظمة إمدادات المياه والتدفئة.

جنود ذوو درجات حرارة عالية

يوصى باللجوء إلى الجنود ذوي درجات الحرارة العالية فقط عندما تكون هناك حاجة خاصة لذلك. على سبيل المثال ، إذا كان من الضروري تشغيل خط أنابيب ملحوم بدرجة حرارة عالية (أعلى من 110 درجة) - في نظام تسخين يستخدم البخار ، والذي يتميز بالضغط العالي.

لحام خط أنابيب غاز مصنوع من أنابيب نحاسية ، يتم استخدام لحام عالي الحرارة بشكل حصري ، لأنه يوفر اتصالاً بأعلى مستوى من القوة والموثوقية ، ولكن لحام درجة الحرارة المنخفضة لا يستخدم في إمداد الغاز.

في حالة لحام منتجات النحاس فيما بينها ، لا يتطلب جنود النحاس والفوسفور الاستخدام الإلزامي للتدفقات. ميزة أخرى لهذا اللحام هي أن معلمات التمدد الحراري للنحاس للأجزاء الملحومة واللحام متطابقة تقريبًا. يوجد انتشار واسع وراء اللحام الذاتي التدفق ، والذي يتكون من 92٪ نحاس وحوالي 6٪ فوسفور و 2٪ فضة. جميع سبائك اللحام متوفرة في شكل قضيب صلب.

بسبب هشاشة هذا المركب ، والذي يحدث بسبب التفاعلات الكيميائية للفوسفور مع بعض المعادن ، لا يمكن استخدام حاملي النحاس والفوسفور في لحام المعادن غير الحديدية التي تحتوي على نيكل يزيد عن 10٪. أيضًا ، لا يوصى بتثبيت هؤلاء الجنود من أجل لحام برونز الألومنيوم. لا ينصح باستخدامها عند لحام الحديد الزهر والفولاذ.

تدفقات اللحام

عند اللحام واللحام ، يوصى باستخدام أجهزة خاصة للحام النحاس وتدفقه ، والتي تحمي المعدن المنصهر من الأكسدة ، وتذيب الأكاسيد المتكونة وتحولها إلى خبث. يتم إحضارهم إلى بركة اللحام. بالإضافة إلى ذلك ، تغطي التدفقات نهايات حواف الركام المراد لحامها وقضبان الحشو ، وكذلك الجانب الخلفي من المعدن الأساسي.

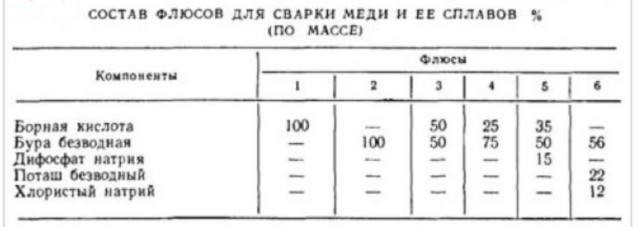

بالنسبة للحام بدرجة حرارة منخفضة ، تستخدم التركيبات التي تحتوي على كلوريد الزنك بشكل أساسي كتدفقات. ولكن عند شراء التدفق ، يجب إيلاء اهتمام خاص لتكوينه. تتكون التدفقات من البورق المكلس وحمض السيليك وفوسفات الصوديوم الحمضي والفحم.

هناك العديد من التدفقات الفعالة لحام النحاس ، ما عليك سوى شراء أي تركيبة مخصصة لهذا الغرض. على سبيل المثال ، flux F-SW 21 أو معجون فازلين الصنوبري ، والذي يتكون من الصنوبري أو الفازلين التقني أو كلوريد الزنك. يعتبر اللصق هو الشكل الأكثر ملاءمة للتطبيق على الجزء.

أنت تدرك الآن أن لحام النحاس يختلف عن إجراء لحام المعادن الأخرى في ضوء الميزات هذه المادة. في بعض الحالات ، يكون من الأنسب لحام النحاس. من أجل إزالة الأكسدة من المعدن وإزالة الأكاسيد التي تتشكل أثناء ذوبان النحاس في الخبث ، يوصى باستخدام الجُنَد والتدفقات.

للنحاس عدد من الخصائص الفريدة ، بما في ذلك: أعلى موصلية كهربائية وحرارية ، وليونة ، ومقاومة للتآكل. تضاف الجماليات العالية للمعدن إلى الصفات التقنية البحتة ، مما يساهم في زيادة الطلب عليه كمادة زخرفية.

كل هذا يوفر النحاس مع تطبيقات واسعة في مختلف المجالات. لحام ولحام النحاس هي العمليات التي يجب أن يتعامل معها عاجلاً أم آجلاً أي حرفي يحب العمل بالمعدن. بالإضافة إلى النحاس النقي تجاريًا ، تنتشر سبائكه: البرونز والنحاس الأصفر.

قابلية اللحام من النحاس وبعض الميزات

تعتمد قابلية اللحام للنحاس على نقاوته الكيميائية: فكلما كانت الشوائب أقل ضررًا - الكبريت والفوسفور والرصاص وما إلى ذلك - كلما كان ملحومًا أفضل. تشمل العوامل التي تؤثر سلبًا على اللحام ما يلي:- ميل النحاس للتأكسد. يؤدي الاندماج مع الأكسجين لتكوين أكاسيد حرارية إلى تكوين مناطق هشة وشقوق في منطقة المعالجة الحرارية.

- يؤدي المعامل العالي للتمدد الخطي (1.5 مرة من الفولاذ) إلى انكماش كبير في التصلب ، مما يؤدي إلى تكسير ساخن.

- إن ميل المعدن إلى امتصاص الغازات في الحالة المنصهرة من الهواء (بشكل أساسي الأكسجين والهيدروجين) له تأثير سلبي للغاية على جودة اللحام. الهيدروجين ، على وجه الخصوص ، في لحظة تبلور المعدن يتحد مع أكسجين أكسيد النحاس ويشكل بخار الماء ، مما يتسبب في تكوين المسام والشقوق.

- يؤدي الاستعداد لنمو الحبوب إلى ظهور هياكل هشة في المنطقة المتأثرة بالحرارة.

- يتطلب المعامل العالي للتوصيل الحراري (7 مرات أعلى من الفولاذ) مصدر تسخين بقوة عالية وتركيز طاقة في منطقة الانصهار. بسبب الإزالة السريعة للحرارة ، يزداد تشكيل التماس سوءًا ، ويزداد الميل إلى حدوث عيوب فيه - تقطيع ، ترهل ، إلخ.

- السيولة العالية للنحاس (2-2.5 مرة أكبر من الفولاذ) لا تسمح باستخدام جانب واحد لحام بعقبمع الاختراق الكامل للحواف والتشكيل الجيد للتماس على الجانب الخلفي. بالنسبة اللحامات بعقبقد تكون هناك حاجة إلى بطانات على الجانب الآخر ، وملائمة بإحكام للمعدن المراد لحامه. كما أن السيولة العالية للنحاس تجعل من الصعب اللحام في وضع عمودي ، وخاصة في وضع علوي.

- عند درجات حرارة أعلى من 200 درجة مئوية ، تقل قوة النحاس مع انخفاض متزامن في الليونة (على عكس المعادن الأخرى ، مثل الفولاذ ، حيث يرتبط انخفاض القوة عند درجات الحرارة المرتفعة بزيادة الليونة). في نطاق درجة حرارة 250-550 درجة مئوية ، حيث تصل ليونة النحاس إلى قيمها الدنيا ، يمكن أن تحدث تشققات. في هذا الصدد ، يجب تجنب الأربطة الصلبة. لا يوصى بإجراء طبقات على مرحلتين ، لأن الممر الأول يخلق بالفعل تثبيتًا صلبًا. يجب استبدال المسامير بمشابك منزلقة.

عند لحام النحاس ، يمكن أن يتبخر الزنك (نقطة غليانه 907 درجة مئوية ، أي أقل من نقطة انصهار النحاس) ، مما يؤدي إلى تكوين المسام. تشكل أبخرة الزنك التي تتحد مع الأكسجين أكسيد الزنك ، والذي يعتبر ، مثل الأبخرة نفسها ، سامًا ويتم إطلاقه على شكل سحابة بيضاء كثيفة. بسبب تبخر الزنك ونضوبه ، ينخفض تركيزه في سبيكة اللحام. يمكن أن يؤدي التسخين المسبق للمعادن وزيادة سرعة اللحام إلى تقليل تبخر الزنك. بشكل عام ، دليل لحام القوسنادرًا ما يستخدم النحاس الأصفر ، ويتطلب شفطًا مستمرًا للغازات.

من الأفضل لحام النحاس المزيل للأكسدة (M-1r ، M-2r ، M-3r) ، حيث لا يتجاوز محتوى الأكسجين 0.01٪.

للتغلب على صعوبات اللحام ، توفر تقنية اللحام النحاسي الحماية من الغاز أو التدفق لحوض اللحام ، ويتم إدخال مزيلات الأكسدة في الأقطاب الكهربائية وسلك الحشو: السيليكون والألمنيوم والمنغنيز وغيرها.

طرق اللحام بالنحاس

تستخدم في صناعة الهياكل الملحومة المصنوعة من النحاس أنواع مختلفةاللحام - بدون عزل الغاز بأقطاب كهربائية مطلية ، مع الغازات الواقيةأقطاب كهربائية (سلكية) غير قابلة للاستهلاك وقابلة للاستهلاك ، وقوس مغمور ، وما إلى ذلك. الأكثر شيوعًا نوعان: اللحام بالقوس اليدوي بأقطاب كهربائية مطلية بالمعدن واللحام بأقطاب التنغستن في غازات التدريع. مثل المعادن غير الحديدية الأخرى ، يتطلب النحاس تنظيفًا شاملاً قبل اللحام. بادئ ذي بدء ، تحتاج إلى إزالة جميع الملوثات التي يمكن أن تكون موردة للشوائب الضارة ، وخاصة الرصاص والكبريت باستخدام الخرق أو الأسيتون أو المذيبات الأخرى. قد تحتوي على مواد تشحيم ومبردات ودهون وزيوت ودهانات.ثم تتم إزالة طبقة الأكسيد تمامًا - بفرشاة معدنية أو شبكة من الفولاذ المقاوم للصدأ ، أو باستخدام نوع من الأدوات الكاشطة - عن طريق معالجة الجزء حتى يلمع.

يعد تنظيف الأجزاء خطوة مهمة للغاية تؤثر بشكل مباشر على جودة اللحام. بدونها ، من المستحيل الحصول على خط قوي وجميل.

بسماكة جدار 5 مم أو أكثر ، يتم إجراء اللحام بالتسخين المسبق للجزء حتى 300-700 درجة مئوية. يعد التسخين مهمًا بشكل خاص للأجزاء الضخمة ، وكلما زادت الكتلة ، يجب أن تكون درجة التسخين أعلى.

لحام النحاس بأقطاب كهربائية مطلية بالمعادن (وضع MMA)

تُستخدم الأقطاب الكهربائية المطلية في لحام النحاس بسمك يزيد عن 2 مم. يمكن لحام المعدن حتى 4-5 مم بدون حواف تقطيع ، وبسمك أكبر ، من الضروري إجراء أخدود على شكل V أو على شكل X بزاوية فتح 60-70 درجة. يتم إجراء اللحام بتيار مباشر للقطبية العكسية. ترد القيم الإرشادية لقطر القطب الكهربائي وتيار اللحام اعتمادًا على سمك النحاس في الجدول أدناه.| سمك النحاس ، مم | قطر القطب ، مم | تيار اللحام بالنحاس ، أ |

| 2 | 2-3 | 100-120 |

| 3 | 3-4 | 120-160 |

| 4 | 4-5 | 160-200 |

| 5 | 5-6 | 240-300 |

| 6 | 5-7 | 260-340 |

| 7-8 | 6-7 | 380-400 |

| 9-10 | 6-8 | 400-420 |

في عملية لحام الصفائح المعدنية الرقيقة ، قد يكون من الضروري تقليل التيار المحدد في البداية - بسبب تسخين الجزء وخطر الإصابة بحروق بسبب ذلك.

الأقطاب الكهربائية Komsomolets-100 ، ANTs / OZM-2 ، ANTs / OZM-3 ، ANTs / OZM-4 ، OZB-2M (للبرونز) ، إلخ ، مخصصة للحام بالنحاس.يوصى بخبز الأقطاب الكهربائية قبل الاستخدام.

لا يمكن أن توفر الأقطاب الكهربائية المطلية للحام بالنحاس نفس جودة اللحام مثل اللحام في الأرجون. تعتمد قوة الوصلة الملحومة المصنوعة باستخدامها على العديد من العوامل: الاختيار الصحيح للعلامة التجارية للإلكترود ، والامتثال للتكنولوجيا المطلوبة (التنظيف الشامل ، والتسخين المسبق ، ووضع التيار الأمثل) ، وبالطبع مؤهلات عامل اللحام.

لحام النحاس بإلكترود تنجستن في بيئة الأرجون (وضع DC / AC TIG)

من وجهة نظر النتيجة ، هذه الطريقة هي الأفضل. اللحامات المصنوعة في وضع TIG متينة ودقيقة. يتم إجراء اللحام باستخدام قطب التنغستن على التيار المتردد أو المباشر للقطبية المباشرة. يتم تحديد قيمة تيار اللحام اعتمادًا على سمك المعدن المراد لحامه وقطر القطب.كما الغازات الواقيةيتم استخدام الأرجون أو الهيليوم أو النيتروجين أو خليط منها. تختلف هذه الغازات في خصائصها التكنولوجية ، وتتفوق على بعضها البعض في بعض النواحي ، وتتنازل عن بعضها البعض في بعض النواحي. يتطلب النيتروجين ، على وجه الخصوص ، تيار لحام أقل من الأرجون ، لكن اللحامات المصنوعة منه معرضة إلى حد ما للمسامية. بالإضافة إلى ذلك ، مع تساوي العوامل الأخرى ، يتجاوز استهلاك النيتروجين استهلاك الأرجون. لذلك ، هذا الأخير ، مع الأخذ في الاعتبار أيضًا تعدد استخداماته ، يتم استخدامه في كثير من الأحيان أكثر من الغازات الأخرى.

تستخدم قضبان النحاس (M1 ، M2 ، M3) أو البرونز (Br KMts3-1 ، إلخ) كمواد حشو. في الممارسة العملية ، غالبًا ما تستخدم الموصلات النحاسية من الكابلات والأسلاك الكهربائية. من المرغوب فيه أن تكون نقطة انصهار المادة المضافة أقل من نقطة انصهار المعدن الأساسي. بالنسبة حماية أفضلالتماس ، يجب أن يوضع الشريط أمام الموقد ، وليس خلفه (انظر الصورة الثانية). يمكن لحام الصفائح النحاسية التي يصل سمكها إلى 4 مم بتشفيه بدون مادة حشو.

لتجنب تلوث قطب التنغستن عند اشتعال القوس ، يمكن تحفيز الأخير على لوح من الكربون أو الجرافيت ، ثم نقله إلى المنتج.

يمكن إجراء اللحام في الأسفل و الوضع الرأسيالتماس.

على عكس الألومنيوم الملحوم بدون حركات عرضية ، يتطلب لحام النحاس معالجة الشعلة لتشكيل التماس والتأكد من توصيله بالجدران. يجب "دفع" المعدن بحركات دائرية أو متعرجة للموقد.

يجب أن يتم ملء الحفرة عن طريق إطالة القوس عن طريق التراجع التدريجي للموقد ، - في حالة حدوث ذلك آلة لحامليس لديها وظيفة خاصة "ملء فوهة البركان".

لحام النحاس شبه الأوتوماتيكي (وضع MIG)

يمكن أيضًا لحام النحاس بشكل شبه تلقائي في وضع DC MIG بقطبية عكسية باستخدام الأرجون أو النيتروجين أو الهليوم كحماية. لا تختلف تقنية اللحام في هذه الحالة ، في جوهرها ، عن لحام الفولاذ.عند استخدام محتوى هذا الموقع ، تحتاج إلى وضع روابط نشطة لهذا الموقع تكون مرئية للمستخدمين وروبوتات البحث.

لحام الأرغون بالنحاس هو أكثر أنواع اللحام كفاءة لسبائك النحاس.

يجب على كل محب لتشغيل المعادن التعامل مع منتجات اللحام واللحام النحاسية. اليوم سننظر في كيفية لحام النحاس بالأرجون!

يستخدم النحاس وسبائكه (البرونز والنيكل) في العديد من الصناعات بسبب التوصيل الكهربائي والحراري ومقاومة التآكل. درجة انصهار المادة 1083 درجة مئوية. الموصلية الحرارية للنحاس النقي أعلى مرتين من تلك الخاصة بالألمنيوم ، لذلك ، عند اللحام بالأرجون ، فإن التسخين الجيد للمعدن ضروري.

لكن الموصلية الحرارية سبائك النحاسأصغر بالفعل ، مما يعني أنه ليست هناك حاجة لزيادة التسخين.

ينقسم النحاس والسبائك إلى عدة درجات. للحصول على وصلة ملحومة عالية الجودة ، من الأفضل استخدام نحاس منزوع الأكسجين أو خالي من الأكسجين ، فهما يحتويان على القليل من الأكسجين.

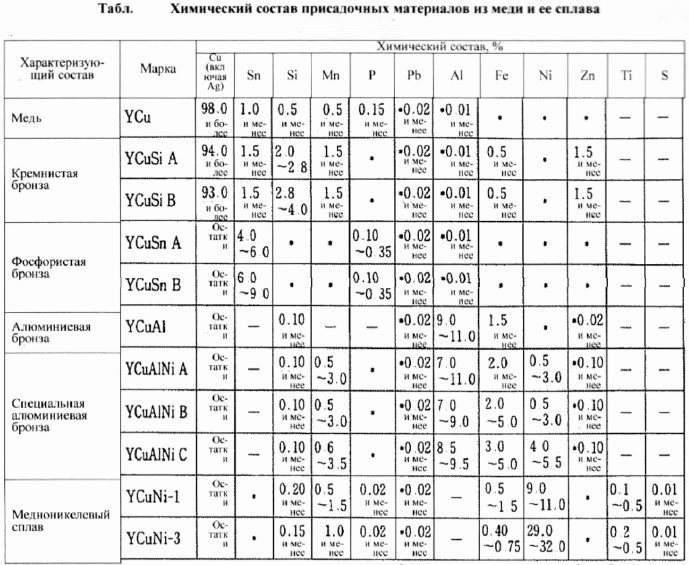

يتم عرض تركيبات الحشو الرئيسية لحام النحاس بالأرجون في الجدول.

ولكن من الناحية العملية ، عادةً ما يتم استخدام معادن متشابهة في التركيب (والتي يمكن العثور عليها في ورشة العمل المنزلية).

أيضًا ، من أجل صهر المعادن ودمجها بشكل أفضل ، يتم استخدام قضبان بطبقة رقيقة من طبقة التدفق.

تحضير المواد (التنظيف)

لا يمكن إجراء لحام النحاس بالأرجون بدون تنظيف شامل للمادة. يتم أخذ أي أداة جلخ وتنظيف المنطقة الملحومة حتى تتألق. علاوة على ذلك ، بمساعدة أي مذيب ، يتم إزالة الشحوم من المادة.

تحضير المواد هو إجراء مهم

اتبع نهجًا مسؤولاً لتنظيف المنتجات النحاسية - فهذا يؤثر على جودة الاتصال.

لتجنب العيوب (عدم الانصهار ، شوائب الخبث) ، قم بتسخين المادة إلى درجة حرارة 350-600 درجة مئوية. يعتمد اختلاف درجة الحرارة على المعدن الأساسي والحشو والأخدود. تحددها الخبرة.

فيديو:كيفية تحضير صدع في مشعاع غاز نحاسي للحام.

اللحام بالأرجون (وضع TIG)

هذه التكنولوجيا ، وفقًا لما قاله عمال اللحام ، هي الأفضل ، اللحامات أنيقة ودائمة. يتم لحام النحاس بالأرجون باستخدام قطب كهربائي التنغستن الحالي المباشر. ولكن ، عند صنع سبائك البرونز الألومنيوم ، يتم إجراء الاتصال بشكل أفضل التيار المتناوب.

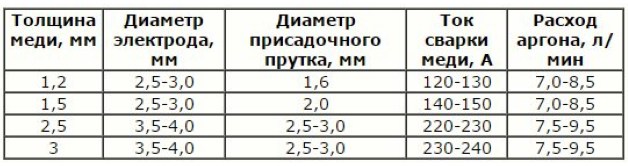

يتم تحديد الإعدادات الحالية للجهاز اعتمادًا على سمك المنتج وقطر القطب. طاولة للمساعدة:

بالإضافة إلى الأرجون ، يمكن استخدام النيتروجين والهيليوم ومخاليطهم في تكوين الغازات الواقية. كل هذه الغازات لها مزاياها وعيوبها. لكن لا يزال الطلب على الأرجون أكثر أعمال اللحام.

يتم اختيار قضبان الحشو وفقًا لتكوين المادة. ولكن عادة ، في ورشة العمل المنزلية ، يتم استخدام الأسلاك النحاسية ، المستخرجة من الكابلات الكهربائية أو المحولات. في السابق ، يتم تنظيف الوريد النحاسي من الورنيش بورق الصنفرة وإزالة الشحوم بمذيب.

إنه لأمر جيد أن يكون لسلك الحشو المستخرج نقطة انصهار أقل من المنتج المعد للحام.

بعض النصائح من عمال اللحام المخضرمين:

- ضع المادة المضافة دائمًا أمام الموقد ؛

- يمكن إجراء اللحام بالأرجون للنحاس السميك بدون سلك حشو ؛

- يوصى بتدوير الموقد في شكل متعرج لضمان التصاق أفضل للمعدن ؛

- مادة رقيقة ، بحيث لا توجد حروق ، من الضروري الطهي مع طبقات قصيرة مع فترات انقطاع ؛

- إذا كان الجهاز لا يحتوي على وظيفة "ملء الحفرة" ، فيجب سحب الموقد تدريجيًا (إطالة القوس) ؛

- يتم إجراء اللحام بالأرجون في الوضع الرأسي والأفقي للتماس.

فيديو:التسخين والترابط النحاسي.

لحام الأنابيب النحاسية

عند توصيل الأنابيب النحاسية بالأرجون ، يتم ضبط التيار على قيمة صغيرة. يتم اللحام ببطء ، في قطع منفصلة من التماس ، مع تداخل لا يقل عن 1/3. يتم دفع سلك الحشو جانبًا بواسطة الحركات الجانبية للشعلة. المبدأ بسيط.

- ملامح لحام النحاس

- اللحام بالغاز للمنتجات النحاسية

- لحام بقوس الأرجوننحاس

- اللحام اليدوي للمنتجات النحاسية

يستخدم النحاس وسبائكه (النحاس ، البرونز ، إلخ) على نطاق واسع في مختلف الصناعات (خاصة في الهندسة الكهربائية وفي تصنيع الأنابيب) كمواد هيكلية.

يستخدم النحاس على نطاق واسع في الصناعة لأنه موصل جيد للحرارة والتيار.

النحاس يعمل بشكل جيد كهرباءوالحرارة ، يقاومان التآكل تمامًا ، وله ليونة عالية وجماليات. يجب على أي شخص يعمل في كثير من الأحيان مع المعادن أن يعرف كيفية لحام النحاس.

ملامح لحام النحاس

تعتمد عملية العمل بمنتجات النحاس إلى حد كبير على وجود شوائب مختلفة (الرصاص والكبريت وما إلى ذلك) في تركيبته. كلما كانت النسبة المئوية لهذه الشوائب أصغر في المعدن ، كان لحامها أفضل. عند العمل بالنحاس ، من الضروري مراعاة الميزات التالية:

- زيادة الأكسدة. أثناء المعالجة الحرارية لهذا المعدن بالأكسجين ، تظهر تشققات ومناطق هشة في منطقة اللحام القريبة.

- يؤدي امتصاص الغازات في حالة النحاس المنصهرة إلى تكوين لحام رديء الجودة. على سبيل المثال ، يتحد الهيدروجين مع الأكسجين أثناء تبلور المعدن ، ويشكل بخار الماء ، ونتيجة لذلك تظهر الشقوق والمسام في منطقة المعالجة الحرارية ، مما يقلل من موثوقية اللحام.

- الموصلية الحرارية كبيرة. تؤدي خاصية النحاس هذه إلى حقيقة أنه يجب إجراء اللحام باستخدام مصدر تسخين ذو طاقة متزايدة وبتركيز عالٍ من الطاقة الحرارية في منطقة اللحام. بسبب الفقد السريع للحرارة ، تنخفض جودة تشكيل التماس وتزداد احتمالية تشكيل الترهل ، والتخفيضات ، وما إلى ذلك.

- يؤدي معامل التمدد الخطي الكبير إلى انكماش كبير في المعدن أثناء التصلب ، ونتيجة لذلك يمكن أن تتشكل شقوق ساخنة.

- مع ارتفاع درجة الحرارة فوق 190 درجة مئوية ، تنخفض قوة النحاس وليونة. في معادن أخرى ، مع ارتفاع درجة الحرارة ، يحدث انخفاض في القوة مع زيادة متزامنة في الليونة. عند درجات حرارة تتراوح من 240 إلى 540 درجة مئوية ، تصل ليونة النحاس إلى أدنى قيمة لها ، ونتيجة لذلك يمكن أن تتشكل تشققات على سطحه.

- السيولة العالية تجعل من المستحيل إجراء لحام من جانب واحد عالي الجودة عند استخدام الوزن. للقيام بذلك ، تحتاج أيضًا إلى استخدام حشوات على الظهر.

رجوع إلى الفهرس

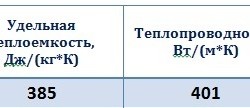

تأثير الشوائب على قابلية اللحام للنحاس

الشوائب في النحاس لها تأثير مختلف على قابلية اللحام والأداء. يمكن لبعض المواد تسهيل عملية اللحام وتحسين جودة اللحام ، ويمكن أن يقلل البعض منها. لإنتاج منتجات مختلفةمن النحاس ، الأكثر شيوعًا هو صفائح النحاس من الدرجات M1 و M2 و M3 ، والتي تحتوي على الكبريت والرصاص والأكسجين وما إلى ذلك بكمية معينة.

O 2 له أكبر تأثير سلبي على عملية اللحام: فكلما زاد الأمر ، كلما كان من الصعب تحقيق خط لحام عالي الجودة. في صفائح النحاس M2 و M3 ، يسمح بتركيز O 2 لا يزيد عن 0.1٪.

تركيز قليل من الرصاص في درجة الحرارة العادية لا يؤثر سلبا على خصائص المعدن. مع زيادة درجة الحرارة ، يؤدي وجود الرصاص بنفس الكمية إلى هشاشة حمراء.

لا يذوب البزموت (Bi) عمليًا في المعدن الصلب. ويغطي حبيبات النحاس بقشرة هشة نتيجة لذلك اللحاميصبح هشًا ساخنًا وباردًا. لذلك يجب ألا يزيد محتوى البزموت عن 0.003٪.

الكبريت هو أكثر الشوائب ضررًا بعد الأكسجين ، لأنه يشكل الكبريتيد ، والذي ، عند حدود الحبوب ، يقلل بشكل كبير من أداء النحاس ويجعله أحمر هشًا. أثناء المعالجة الحرارية للنحاس بتركيز عالٍ من الكبريت ، يدخل فيه تفاعل كيميائي، الأمر الذي يؤدي إلى ظهور غاز الكبريت ، والذي عند تبريده يجعل اللحام مساميًا.

يعتبر الفوسفور من أفضل مزيلات الأكسدة. إن محتواها في الفراغ النحاسي لا يقلل فقط من خصائص قوة التماس ، بل يحسنها أيضًا. في الوقت نفسه ، يجب ألا يتجاوز محتواها 0.1٪ ، وإلا يصبح النحاس هشًا. يجب أن يؤخذ ذلك في الاعتبار عند اختيار مادة الحشو. كما يقلل الفسفور من قدرة النحاس على امتصاص الغازات ويزيد من سيولتها ، وهذا يمكن أن يزيد من سرعة أعمال اللحام.

رجوع إلى الفهرس

يمكن لحام النحاس بعدة طرق وأشهرها:

- اللحام بالغاز؛

- قوس مغمور أوتوماتيكي

- قوس الأرجون

- اللحام اليدوي.

أيًا كانت الطريقة التي يتم اختيارها ، قبل بدء العمل ، من الضروري تحضير الأسطح المراد لحامها بشكل صحيح. قبل لحام النحاس والبرونز والنحاس الأصفر والسبائك الأخرى ، من الضروري تنظيف الحواف الملحومة وسلك الحشو من التلوث والأكسدة إلى لمعان معدني ، ثم إزالة الشحوم. يتم تنظيف الحواف بفرشاة معدنية أو ورق صنفرة. في هذه الحالة ، لا ينصح باستخدام ورق الصنفرة الخشن.

يمكن إجراء حفر الحواف والأسلاك في محلول حامضي:

- كبريتي - 100 سم 3 لكل 1 لتر من الماء ؛

- نيتروجين - 75 سم 3 لكل 1 لتر من الماء ؛

- ملح - 1 سم 3 لكل 1 لتر من الماء.

بعد إجراء النقش ، يتم غسل قطع العمل بالماء والقلويات ، ثم تجفيفها بالهواء الساخن. إذا كان سمك قطعة العمل أكثر من 1 سم ، فيجب أولاً تسخينها بلهب غاز أو قوس أو أي طريقة أخرى. يتم توصيل وصلات اللحام باستخدام المسامير. يجب أن تكون الفجوة بين العناصر المرتبطة هي نفسها في جميع أنحاء المنطقة.

رجوع إلى الفهرس

اللحام بالغاز للمنتجات النحاسية

بمساعدة لحام النحاس اللحام بالغازووفقًا لتقنية العمل ، يمكنك الحصول على خط عالي الجودة بخصائص أداء جيدة. في هذه الحالة ، ستكون القوة القصوى للتقاطع حوالي 22 كجم / مم 2.

نظرًا لحقيقة أن النحاس له موصلية حرارية عالية ، فمن الضروري استخدام تدفق الغاز التالي للحام:

- 150 لتر / ساعة بسمك لا يزيد عن 10 مم ؛

- 200 لتر / ساعة للسمك فوق 10 مم.

لتقليل تكوين أكسيد النحاس وحماية المنتج من حدوث تشققات ساخنة ، يجب إجراء اللحام بأسرع ما يمكن ودون انقطاع. كمادة مضافة ، يتم استخدام سلك كهربائي مصنوع من النحاس أو النحاس بمحتوى سيليكون (لا يزيد عن 0.3٪) والفوسفور (لا يزيد عن 0.2٪). يجب أن يكون قطر السلك حوالي 0.6 ضعف سماكة الألواح المراد لحامها. في هذه الحالة ، يبلغ الحد الأقصى للقطر المسموح به 8 مم.

عند اللحام ، من الضروري توزيع الحرارة بحيث تذوب مادة الحشو قبل قطعة العمل بقليل.

لإزالة الأكسجين من المعدن وتنظيفه من الخبث ، يتم استخدام التدفقات التي يتم إدخالها في حوض اللحام. كما يقومون بمعالجة نهايات السلك وحواف الألواح المراد لحامها على كلا الجانبين. لطحن حبيبات المعدن المترسب وزيادة قوة التماس بعد الانتهاء من العمل ، يتم تزويره. إذا كانت سماكة قطعة العمل لا تزيد عن 5 مم ، يتم إجراء عملية التطريق في حالة باردة ، وإذا كان سمكها أكثر من 5 مم ، عند درجة حرارة حوالي 250 درجة مئوية. بعد التطريق ، يتم تلدين اللحامات عند درجة حرارة 520-540 درجة مئوية مع التبريد بالماء السريع.

رجوع إلى الفهرس

لحام القوس المغمور الأوتوماتيكي

يتم تنفيذ طريقة اللحام هذه بالطريقة المعتادة آلة لحامعلى التيار المباشر للقطبية العكسية. إذا تم استخدام تدفق السيراميك ، فيمكنك العمل على التيار المتردد. لحام النحاس بسمك لا يزيد عن 1 سم ، يمكن استخدام التدفقات التقليدية. إذا كان السماكة أكثر من 1 سم ، فيجب استخدام تدفقات التحبيب الجاف.

في معظم الحالات ، يتم تنفيذ جميع الأعمال في مسار واحد ، باستخدام سلك نحاسي تقني. إذا لم يكن للدرز أداء حراري عالي ، فعند زيادة قوته ، يتم توصيل البرونز والنحاس بأقطاب برونزية. من أجل عدم انتشار المعدن المنصهر وفي نفس الوقت يتم تشكيل التماس على الجانب الخلفي من قطعة العمل ، يتم استخدام منصات التدفق وبطانات الجرافيت.

يتم إجراء لحام النحاس تحت الجهد المنخفض ، لأنه مع انخفاض قوة القوس ، تقل احتمالية تبخر الزنك. يتم إجراء اللحام البرونزي بتيار مباشر للقطبية العكسية. ارتفاع التدفق محدود أو يتم استخدام تدفق حبيبات خشن (حتى 3 مم).