كيف تصلب مفك البراغي في المنزل. التصلب والتلطيف في الظروف الحرفية

نطاق عملي سكاكينينص على امتثالهم لخصائص جودة معينة ، والتي بدونها سيتحول هذا المنتج إلى تذكار لا يُنسى معلق على الحائط في غرفة المعيشة. تعتبر جودة الشفرة وخصائصها الأكثر أهمية للاستخدام المريح وطويل الأمد سكين. نظرًا لأن مهمتها المباشرة تقطع ، يجب أن تفي بالمؤشرات التالية:

- صلابة النصل. هذه إحدى الخصائص الرئيسية ، وهي قدرة نصل السكين على مقاومة اختراق معدن آخر. من الناحية العملية ، فإن المنتجات ذات الصلابة العالية تثبت بشكل جيد ، ولا تنكسر من الضغط الجانبي القوي ، ولا تتشوه. يمكن قياس هذا المؤشر باستخدام طريقة Rockwell ، والوحدات الخاصة بها هي HRC. المؤشرات المثالية للسكاكين هي من 52 إلى 55 HRC. وتجدر الإشارة إلى أنه كلما زادت الصلابة ، أصبح المعدن أكثر هشاشة ؛

- قوة. يعتمد الحفاظ على نوع وشكل المنتج بعد التشوهات المختلفة عليه. تم اختباره تقليديًا عن طريق اختبار الانحناء (يجب ألا ينكسر المعدن ذو القوة الجيدة عند الانحناء عند 40 درجة) ؛

- بلاستيك. الخاصية التي فلزيكتسب ويحتفظ بشكله الجديد بعد التشوه. المفهوم يتناسب عكسيا مع الصلابة: كلما زادت الصلابة ، قلت اللدونة ؛

- مقاومة التآكل - قدرة الشفرة على مقاومة التآكل أثناء التشغيل.

في صناعة السكين ، تصبح هذه الخصائص هي الهدف الرئيسي الذي يحاول فناني الأداء تحقيقه في الحالة المثالية القصوى. على وجه الخصوص ، يتم وضع صلابة وقوة الشفرة مباشرة أثناء تكوين المنتج ، عن طريق التصلب أصبحمع إجازتها اللاحقة. في المنزل ، سيتعين عليك بذل بعض الجهود من أجل ذلك ، لكن النتيجة قد لا تكون أسوأ من إنتاج المصنع. نجاح المؤسسة ، الميزات العمل التكنولوجيلن يعتمد فقط على المعالجة الصحيحة للمعدن ، ولكن أيضًا على جودة ودرجة الفولاذ نفسه.

اختيار الفولاذ لتصلب السكين

الصلب سبيكة من الحديد بالكربون وشوائب مختلفة. اعتمادًا على محتوى المكونات الأخيرة ، يتم تمييز الأنواع التالية من هذا المعدن:

- كربوني.

- مخدر.

لا يحتوي الفولاذ الكربوني على أكثر من 2.14٪ كربون. كلما كان حجمه أصغر ، كلما زادت ليونة الشفرة ، وكلما زاد حجمها ، كان المنتج أقوى وأقوى. تقطع هذه الشفرة جيدًا ، لكنها لن تثبت جيدًا ، وتتبلى بشكل أسرع. ومع ذلك ، لن يكون من الصعب شحذ مثل هذا السكين. المعدن عرضة للتآكل. كميزة إضافية ، يمكن ملاحظة قدرة اللحام الجيدة. في الوقت نفسه ، لا يمكن تقوية الفولاذ الطري.

من مميزات هذا الفولاذ صلابته المنخفضة ذات اللون الأحمر والتي تساوي 250 درجة مئوية. عند تسخينه إلى درجات حرارة أعلى (والذي يحدث أثناء التصلب) ، فإنه يفقد خصائصه ويصبح هشًا. لهذا السبب ، عند البدء في تقوية السكين المستقبلي ، ينبغي للمرء أن يأخذ في الاعتبار ما هو مصنوع ، وبناءً على ذلك ، يختار نظام درجة الحرارة الأمثل للعمل اللاحق. بالنسبة لأولئك الذين يرغبون في صنع سكين بأيديهم ، سيكون هذا الفولاذ خيارًا مثاليًا ، لأنه من السهل التعامل معه.

عندما تصلب الكربون الصلب، يجب مراعاة نظام درجة حرارة معينة حتى لا يتشوه المعدن أو يتشقق. بالنسبة لمحتوى الكربون المنخفض ، تعتبر درجات الحرارة من 727 إلى 950 درجة مئوية مثالية ؛ لارتفاع (محتوى كربون يصل إلى 2.0٪) - من 680 إلى 850 درجة مئوية.

غالبًا ما تستخدم لصنع السكاكين في المنزل. صلبالماركات التالية:

- من U7 إلى U16 (عرضة للتآكل العميق ، ستكون شفرة هذه الدرجات الفولاذية حادة وصلبة) ؛

- 65G مثالية لتقطيع السكاكين بسبب متانتها. مثل هذه الشفرة لن تصمد جيدًا وتصدأ بسرعة ؛

- O-1 - تحظى بشعبية كبيرة لدى الخبراء في مجالهم ، نظرًا للتكلفة المعقولة وسهولة التصلب. لأنه ارتفاع الكربون الصلب، فهو أيضًا شديد الصلابة (حتى 60 HRC) ، ومقاوم للاهتراء ، ولكنه أيضًا يخاف من التآكل ؛

- M-2 - تصل صلابته إلى 66 HRC. تحافظ الشفرة على شحذها لفترة طويلة ، فهي تصدأ بسهولة. لديه صلابة حمراء أكبر مقارنة بالآخرين ؛

- 1095 - كثيرا ما تستخدم لصنع السكاكين. من سلسلتها ، هذه العلامة التجارية هي التي تحتوي على أكبر كمية من الكربون ، والتي بسببها ستشحذ هذه الشفرة جيدًا ، وتواصل شحذها جيدًا ، مع الحفاظ على صلابة لائقة.

ملامح تصلب سبائك الصلب

تحتوي سبائك الصلب ، بالإضافة إلى الكربون ، على عدد من العناصر الأخرى (تصل إلى 50٪ من إجمالي السبيكة) ، مثل:

- الكروم (وجوده يعطي المنتج مقاومة للتآكل ، أكثر من 13٪ من محتواه يحول المعدن إلى "غير القابل للصدأ") ؛

- النيكل (موجود لزيادة القوة) ؛

- الموليبدينوم - يزيد أيضًا من قوة الفولاذ ، خاصةً إذا كان يتعرض لضغط حراري. يزيد من مقاومة المنتج للبيئات العدوانية ، والتآكل ، وينم عن قوة التأثير ؛

- يحسن الفاناديوم خصائص القطع للشفرة ومقاومة التآكل. مكون لا غنى عنه لتلك الأجزاء التي تحتاج إلى أن تكون حادة للغاية ، لأنه بفضلها يصبح الهيكل المعدني ناعم الحبيبات بعد التصلب.

تم العثور على هذه ، فضلا عن عدد من العناصر الأخرى ، في السبائك في كميات مختلفةوالتركيبات. الخصائص العامة لمن بين جميع المعادن السبائكية مقاومة للتآكل ، صلابة حمراء عالية (يمكن أن يتحمل المعدن درجات حرارة تصل إلى 300 درجة مئوية). إذا تم شحذها بشكل سيء ، فإن النصل ليس حادًا. عند وضعه في درجات حرارة عالية ، لا يتشوه هذا الفولاذ.

إن إجراء عملية ثقب سبائك الصلب له عدد من الميزات مقارنة بالفولاذ الكربوني. هم يعتمدون بشكل مباشر على التركيب الكيميائيسبيكة و ، مثلالنتيجة ، من خصائصها.

بادئ ذي بدء ، يجب تقوية هذا الفولاذ في درجات حرارة أعلى - من 850 إلى 1150 درجة مئوية. نظرًا لأنه يوصل الحرارة بشكل أسوأ ، فسوف يستغرق الأمر وقتًا أطول للتدفئة والتبريد اللاحق (مع التسخين السريع ، يمكن أن يتشقق المعدن ببساطة عند أدنى لمسة). لا يرجع التسخين طويل المدى فقط إلى الحاجة إلى تسخين المنتج تمامًا ، ولكن أيضًا للسماح للمركبات المخلوطة في السبائك بالذوبان ، مما سيؤثر إيجابًا على الخصائص الميكانيكية للشفرة. يتم توفير معدل تبريد أقل عن طريق التبريد بالزيت ، وليس في الماء ، كما هو الحال في منتجات الكربون.

من بين العلامات التجارية الأكثر استخدامًا:

- 420. "الفولاذ المقاوم للصدأ" النموذجي. إنه جذاب بسبب سعره مع صلابة جيدة. يتباطأ بسرعة ، ولكن من السهل معالجته ؛

- 440 أ. تصل صلابة هذا الفولاذ إلى 56 HRC. مقاومة ممتازة للتآكل ، تصلب جيدًا ؛

- ATS-34. تتميز بشفرة حادة تحافظ على شحذها لفترة طويلة. في الوقت نفسه ، تصل صلابة هذه الشفرة إلى 60 HRC ؛

- CPM S30V. يتجاوز جميع العينات الأخرى في مقاومة التآكل بعشرات المرات.

بعد اختيار الفولاذ عالي الجودة ، تظل المسألة صغيرة ، ولكنها ليست أقل أهمية - لإجراء المعالجة الحرارية بشكل صحيح فلز.

عند البدء في صنع السكين في المنزل ، يجب أن تعرف النقاط والقواعد الرئيسية لذلك كيفية تصلب سكين الصلب، وبعد ذلك يمكنك تحقيق أقصى قدر من النتائج.

إجراء التصلب هو مرحلة إلزامية في تصنيع المنتج. يجب أن تبدأ بعد إعطاء الشفرة الشكل المطلوب أثناء عملية التلدين. يهدف هذا التلاعب إلى تقليل صلابة الجزء من أجل اتباع الخطوط العريضة للشفرة المستقبلية. لكن سكينيجب ألا تكون جميلة فحسب ، بل صلبة ودائمة أيضًا ، إذا كان من المفترض استخدامها. هذا هو المكان الذي يتعلق الأمر بالإنقاذ تصلب المعدن للسكين.

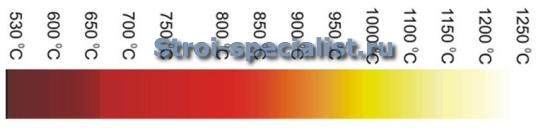

يبدأ هذا الإجراء بإحضار العينات المطلوبة إلى درجة الحرارة المطلوبة. كما ذكرنا سابقًا ، تعتمد درجة الحرارة على نوع ودرجة الفولاذ ، ولكن في المتوسط يمكنك استدعاء رقم 700 درجة مئوية. يجب أن يتم التسخين بالتساوي على طول المنتج بالكامل. التسخين غير المتكافئ ، إلى جانب التبريد المفاجئ ، يمكن أن يؤدي إلى حدوث عيوب مختلفة ، مما يؤدي إلى تزييف الفولاذ. لمعرفة ما إذا كان السطح قد تم تسخينه لدرجة الحرارة المطلوبة ، وما إذا كان يمكن إزالته للخطوة التالية ، سيخبرنا لون الفولاذ.

سيشير اللون الأحمر الكرزي واللون القرمزي للمعدن إلى اكتساب درجة حرارة تتراوح من 730 إلى 800 درجة مئوية. يشير الاقتراب من درجات اللون الأصفر الفاتحة إلى أن الدرجة "انحرفت عن النطاق" بعد علامة 1100 درجة مئوية. مع اللون الأبيض ، كان هناك تجاوز واضح ، حيث تظهر قيمة أعلى من 1300 درجة مئوية.

إذا كان الجزء محمومًا ، فسوف يتضرر بشكل ميؤوس منه (سيصبح هشًا وهشًا بشكل لا رجعة فيه ، وقد ينهار ببساطة) وسيتعين عليك البدء من جديد. إذا تم تسخين الفولاذ بشكل أقل من اللازم ، فسيصبح المنتج ناعمًا ، وسيكون من السهل الانحناء ، ولكن في هذه الحالة ، إذا كررت الإجراء بشكل صحيح ، يمكن إصلاح كل شيء. مثل تصلبسيزيد من صلابة الجزء بمقدار 3-4 مرات.

بعد فلزتم تصلب النصل ، يصبح صعبًا جدًا ، ولكنه في نفس الوقت هش. هذا وضع غير مقبول بالنسبة للسكين. لذلك ، هناك المرحلة التالية ، التي تهدف إلى إعادة النصل إلى القوة (التي يسميها الكثيرون الجودة ذات الأولوية في السكاكين) - الإجازة.

إنه إعادة تسخين المعدن ، يليه تبريد بطيء. يمكن أن تكون هذه إما عملية طبيعية (تبريد في الهواء) ، أو غمسها في الماء ، في زيوت تصلب (وهذا يعتمد على نوع ودرجة وشكل الفولاذ). في بعض الحالات ، يتم استخدام تقنية الغمس البديل في وسائط مختلفة: كل من الماء والزيت. في الوقت نفسه ، لن تعمل المياه النظيفة (يمكن أن تسبب تشققات) ، يجب إضافة الملح إليها ، على سبيل المثال. هذا التلاعب سيعيد الأجزاء ليس فقط القوة ، ولكن أيضًا المتانة ، ويخفف الضغط الداخلي في السبيكة.

لمغادرة المنتج تحتاج إلى التجديد تصلب، ولكن ليس الآن لدرجة الحرارة الحرجة ، ولكن لدرجة الحرارة المناسبة لمنتج معين. الإجازة من 3 أنواع:

- درجة حرارة منخفضة - تسخين حتى 250 درجة مئوية ، مما يمنح الجزء مقاومة جيدة للتآكل ، ولكنه يجعله غير مناسب لأحمال الطاقة القوية. في الواقع ، الخيار المثالي لشفرة السكين ؛

- درجة حرارة متوسطة - تتراوح درجة الحرارة من 350 إلى 500 درجة مئوية. هذا هو خيار الطوابع والينابيع.

- درجة حرارة عالية - من 500 إلى 680 درجة مئوية. هذه هي الطريقة التي يتم بها تسخين الأجزاء التي تتعرض لأحمال الصدمة (الأعمدة).

سيظهر المنتج نفسه درجة الحرارة مرة أخرى بسبب لون الصبغة (على النحو الأمثل للسكين - أصفر فاتح). ويرجع ذلك إلى تكوين طبقة أكسيد يجب تنظيفها. بعد التنظيف من منتجات التقسية ، يمكنك قضاء العطلة نفسها. سيستغرق الأمر بضع ثوانٍ في السائل. في الهواء - بضع ساعات.

أسرار تصلب المنزل من الفولاذ

عند إجراء مثل هذه التلاعبات بنفسك ، سيتعين عليك أولاً وقبل كل شيء الاهتمام بمصدر تدفئة الفولاذ. في ظروف "المنزل" ، قد يكون الحل الجيد هو:

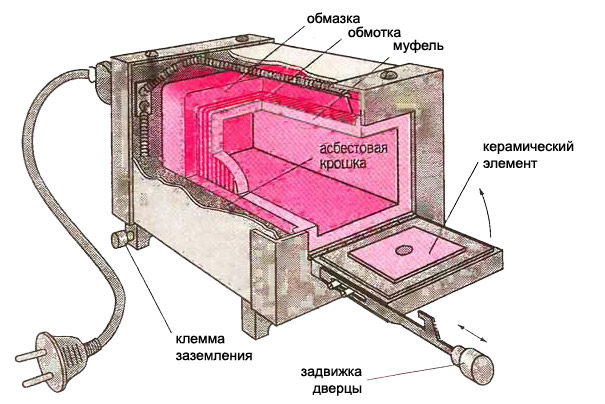

- فرن دثر. في ذلك ، بفضل دثر ، لا تتلامس المواد مع منتجات الاحتراق ، ويتم الحفاظ على درجة الحرارة ثابتة وموحدة دون أي جهد من الخارج ، ونتيجة لذلك سيتم إجراء عملية التطريق بكفاءة ودقة ؛

- موقد اللحام. لضمان التسخين والتعمير بشكل موحد ، سيكون من الضروري بناء نوع من الأنابيب ، أو صنع "كوخ" من الطوب ؛

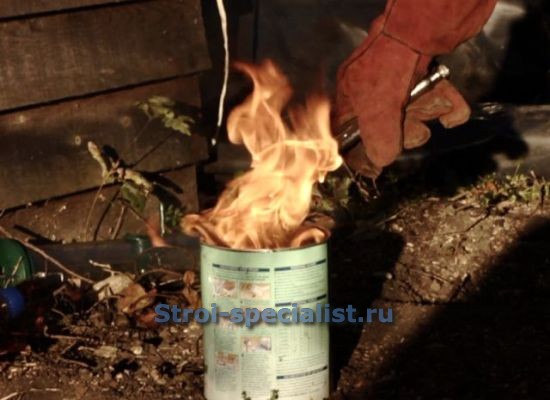

- بوق مثل الموقد المفتوح ، يمكنك حفر حفرة صغيرة في الأرض ، وتبطينها بالطوب (للحفاظ على درجة الحرارة) ، وإشعال النار والبدء في العمل. الفحم مثالي كوقود.

- يمكن للحرفيين الخاصين صنع ما يشبه الصياغة و موقد غازمن العلبة. يكون أكثر ملاءمة إذا كان يتطابق مع حجم النصل.

تعتبر المثاقب والمحامل والملفات والينابيع وحتى الكابل مناسبة كمواد بدء. قد تحتاج مثل هذه العناصر المستخدمة إلى الصدأ. للقيام بذلك ، يمكنك استخدام المطحنة.

عند غمر الشفرة في بيئة ذات درجة حرارة حرجة معينة ، يجب الحرص على ألا يقع مقبض السكين تحت التأثير الحراري.

يتم التحقق من جودة التصلب ببساطة عن طريق تمرير ملف فوق المنتج: ستلتزم عينة غير صلبة به ، وسوف تنثني حافة الشفرة ببساطة. إذا تبين أن المنتج غير متصلب ، يمكنك محاولة تكراره - التلدين أولاً ، ثم التصلب ، وبالتالي حفظ الجزء.

هناك طريقة لتحديد اللحظة التي حدث فيها تصلب المنتج بشكل صحيح: في تلك اللحظة يبدأ المعدن في الاهتزاز ويصدر أصواتًا مشابهة للأنين أو الصفارة.

عند التحرير ، يجب خفض نصل السكين عموديًا فقط ، بحيث يكون الجزء الأكثر كثافة لأسفل ويتأرجح قليلاً على طول النصل. هذا النهج سيقلل من احتمال حدوث تشوهات.

يمكن التعامل مع مرحلة الإجازة بدون أي أجهزة إضافية: فرن تقليدي يكفي ، حيث يتناسب الجزء لبضع ساعات مع انخفاض تدريجي في درجة الحرارة.

بالإضافة إلى الطريقة التقليدية ، هناك العديد من النظريات الأخرى حول كيفية القيام بذلك كيفية تقوية المعدن للسكينبسرعة وكفاءة. ينصح الحرفيون المنزليون أولاً بتسخين الجزء إلى اللون الأحمر الفاتح ، ثم غمسه عدة مرات مع جانب القطع في شمع مانع للتسرب في أماكن مختلفة. كرر الإجراء حتى تتوقف الشفرة عن الدخول مثل الزبدة. بعد ذلك ، سيحتاج الفولاذ إلى التشحيم بزيت التربنتين. في الواقع ، يجب تشحيم معدن السكين المقوى بهذه الطريقة بهذا السائل بعد ذلك باستمرار. نتيجة لهذا التصلب ، وعدت الصلابة العالية والقوة للمنتج دون الصعوبات المرتبطة بطريقة التقسية المعتادة (الطريقة مناسبة فقط للشفرات الرقيقة).

بعد نهاية ثقب النصل وتلطيفه ، يبقى فقط لتنظيفه وتلميعه وإرفاقه بمقبض السكين النهائي المصنوع من الخشب أو الجلد أو المطاط أو المعدن.

قرأت 1686 الوقت (مرات)

كيفية تقوية المعدن في المنزل. كيف تصلب الفأس. كيف تصلب الفأس بيديك. تصلب الفأس. غالبًا ما تكون هناك حاجة لزيادة قوة أداة أو منتج مصنوع من المعدن بترتيب من حيث الحجم. يحدث ، والعكس صحيح ، تحتاج إلى جعل المعدن ناعمًا ، لتبسيط معالجته الإضافية. في كلتا الحالتين الأولى والثانية ، يتم تحقيق المطلوب من خلال المعالجة الحرارية ، والتي تعني أولاً تسخين المادة إلى درجة الحرارة المطلوبة ، وبعد التبريد بطريقة معينة. بمعنى آخر ، يتم تقسيم تقسية الفولاذ إلى عدة مراحل: التصلب ، التقسية ، التلدين. يستخدم التصلب فقط لزيادة صلابة المعدن. يجب أن نتذكر أنه لا يمكن تقسية الفولاذ منخفض الكربون. بالنسبة للكربون والأدوات ، هناك فرصة ممتازة لزيادة الصلابة أثناء التصلب بمقدار ثلاث إلى أربع مرات. تتم هذه العملية عندما يريدون عنصرًا معدنيًا لقطع الزجاج بسهولة ، كما يفعل الماس.

غالبًا ما تشعر بالحاجة إلى تقوية إضافية لأداة معدنية ، لتجد نفسك في الطبيعة. لماذا ا؟ لسوء الحظ ، يقوم مصنعو الفؤوس الحديثون بعملهم بسوء نية ، حيث لا يتم تقسية شفرة منتج الصلب بالكامل (يتم تشويشها بسهولة) أو ارتفاع درجة حرارتها (إنها ببساطة تسول). وكيف هو الحال عندما تريد طهي حفلة شواء بالبطاطس في أسرع وقت ممكن ، لكن الفأس معها.

لن يكون من الممكن التحقق من درجة تصلب منتج معدني في المتجر. على الرغم من وجود طريقة واحدة. من الضروري تشغيل ملف على طول حافة القطع. إذا بدأت في الالتصاق بقوة بالمادة والالتصاق بها ، فمن المرجح أن المشكلة تكمن في نقص المنتج. يمكن رؤية ذلك من الحافة ، والتي ستكون ناعمة جدًا ولن تستمر في الشحذ. في حالة ارتداد الملف عن الفولاذ ، كما لو كان يمسحه ، ولن تشعر يدك بأي مخالفات عند الضغط عليها ، فإن المشكلة تكمن في ارتفاع درجة حرارة المنتج. تنهار حافة الأداة ويمكن أن تنكسر بسهولة بأدنى جهد. أعتقد أنك ستوافق على أن الحالتين الأولى والثانية تعقد العمل بشكل كبير وتسبب الإزعاج. إنه لأمر مؤسف أنه لا يمكن إجراء الاختبار أعلاه في المتجر. لن يسمح لك البائع بإتلاف أحد الملفات التي لم يتم شراؤها. الوضع في طريق مسدود. لا تتخلص من منتج قاسٍ فقير عندما يكون قد تم شراؤه بالفعل! انها تكلف الكثير من المال. نعم ، والشكاوى اليومية من عيوب التصنيع لن تساعد في معالجة السبب. هناك طريقة للخروج - تصلب الفولاذ. يمكنك القيام بذلك في المنزل أيضًا.

عملية بسيطة ومفيدة للغاية ستحتاج إليها: حريق بكمية كبيرة من الفحم الساخن ووعائين عميقين. في الأول ، من الضروري ملء زيت المحرك (ديزل ، محرك ، سيارة أو نفايات) ، وثانيًا مياه نقية (يفضل ماء آبار). فكر مسبقًا في كيفية احتفاظك بالجزء الساخن. من الناحية المثالية ، تعتبر ملاقط الحدادة مناسبة ، لكنك لن تجدها في كل داشا ، بالإضافة إلى أنها ليست رخيصة. إذا لم يكن لديك أي منها ، فابحث عن بديل مناسب لها. لذا ، 100٪ جاهز ، هيا بنا! نضع الأداة في أعماق النار مباشرة على الجمر. ضع في اعتبارك أنه كلما كان الفحم أكثر بياضًا ، زادت درجة حرارته. ضع - تحكم في العملية. يجب أن يكون مكان تصلب المعدن قرمزيًا لامعًا ، وليس أبيض بأي حال من الأحوال! هذا يهدد بارتفاع درجة حرارة المنتج المعدني وحرقه. يرجى ملاحظة أن توزيع اللون تم توزيعه بالتساوي على السطح بالكامل. يجب ألا يكون هناك أي مناطق مظلمة على الحافة الصلبة. كما أنه من المستحيل السماح بـ "زرقة" المعدن. سيؤدي ذلك إلى التليين المفرط ، واللدونة المفرطة ، وهو أمر غير مرغوب فيه على الإطلاق. من المهم عدم المبالغة في ذلك بتوهج الفأس باللون الأبيض. يجب تحسين حالة الحافة. عندما تنضج الأداة في ظروف درجات حرارة عالية ، يمكن إخراجها من النار. يجب غمس الفولاذ الساخن في وعاء من الزيت.

قم بالتبديل بين الخفض والبراز كل ثلاث ثوان ، مع زيادة الوقت تدريجيًا. ضع في اعتبارك أن الفولاذ المتصلب لن يتسامح مع البطء. كل شيء يجب أن يتم بشكل حاد وسريع. اغمر الجزء بالزيت حتى يفقد اللون لمعانه. بعد ذلك ، يجب وضع الأداة في الماء ، والتي يجب تقليبها. كن حذرًا ، حيث يمكن أن تشتعل بقايا الزيت على الفأس في البيئة المائية.

هنا مثل هذا تصلب بسيط وفعال للصلب بيديك. إذا فعلت كل شيء بشكل صحيح وعلى مراحل ، فسيتم ضمان النتيجة الجيدة.

كيف تصلب الفأس.

إذا كان من المهم الحفاظ على هندسة جزء العمل وفي نفس الوقت صفات العمل الممتازة للفأس ، أقترح الخيار الذي استخدمته مرة واحدة لمحاور وأحيانًا ، بناءً على طلب الأقارب والأصدقاء ، أعيد تشكيلهم أداة. بالطبع - ليس بدون "تدخل جراحي" ، لكنه يبرر نفسه مائة ضعف. بطريقة ما ، عندما كنت أجمع أكوامًا من القمامة في العلية التي تُركت كإرث من قبل جدي في المنزل ، وجدت 4 فؤوسًا سوفيتية جديدة مطلية بالمصنع - مختومة - 1986. تم شراء مقابض فأس لاثنين منهم ، وصُنعت أسافين - تم تجميع المحاور وجاهزة للعمل. في الاختبار الأول - تقطيع خشب الفاكهة - تحطم الفأس الأول إلى قطع صغيرة مثل الزجاج ، وفي الثانية طار الجزء الركني من القماش بعد الضربة الثالثة - كان هذا المشهد ممتعًا للأصدقاء المدعوين إلى الشواء كثيرًا.

بعد تلك الحادثة ، تذكرت كيف أن النجارين القدامى ، الذين كانوا قد استلموا للتو فؤوسًا جديدة في المستودع ، أثناء العمل في المستودع ، ذهبوا معهم على الفور إلى الحداد. قطع القماش حوالي ثلثي الارتفاع ، وسحب قطعة من الزنبرك على الوتد ، وصاغها ، وشكل الجزء المقطوع. تم تحضير الحواف ، وتم لحام قماش جديد من زنبرك السيارة. تبع ذلك مجرب خشن ، تلدين ، صلابة ، انخفاض درجة الحرارة والتشطيب. بعد تلقي محاور متغيرة لا تبدو مختلفة عن المحاور الأصلية ، قام النجارون بقرع أصابعهم على RC واستمعوا إلى الرنين اللحن ، قائلين ، "في ، الآن يمكن أن تعمل الأشياء على هذا النحو ، والمسمار ، إن وجد ، ليس كذلك عائقا ".

أعدت صنع فؤوسي المكسورة بنفس الطريقة - منذ خمس سنوات حتى الآن كانوا يعملون دون إعادة شحذ. سقطت المحاور عدة مرات على أظافر ضخمة ، مما أدى إلى قطعها دون إلحاق الكثير من الضرر بـ RK ، مما يترك خدوشًا بالكاد ملحوظة. هذه الأداة ستخدم أكثر من جيل واحد.

المحاور مصنوعة من الفولاذ الزنبركي فيما يتعلق بالمحاور السوفيتية ، تنظم GOST درجات الصلب التالية لتصنيع المحاور: 8HF ، 9HF ، 9HS ، HVG وفقًا لـ GOST 5950 ؛ 35HGSA وفقًا لـ GOST 4543 ؛ 60G وفقًا لـ GOST 14959 أو U7A ، U8 ، U8A ، U8GA ، U9 ، U9A وفقًا لـ GOST 1435. لذلك هذه القائمة لا تخلو من الفولاذ الزنبركي. إنه فقط أن الجزء الأكبر من المحاور السوفيتية جاء من الدرجات U7 - U8 ، وكما يتضح من وظيفتي السابقة ، غالبًا مع انتهاكات جسيمة لنظام المعالجة الحرارية. والآن تم صنع الفؤوس من فولاذ الزنبرك ، يمكنك أن تجد على الإنترنت ، على وجه الخصوص ، فولاذ Izh ، صلابة الشفرة 57 HRC.

المعالجة الحرارية للمعادن هي إحدى الطرق الرئيسية لتحسين خصائصها الميكانيكية والفيزيائية والكيميائية: الصلابة والقوة وغيرها.

أحد أنواع المعالجة الحرارية هو التصلب. تم استخدامه بنجاح من قبل الإنسان بطريقة حرفية منذ العصور القديمة. في العصور الوسطى ، تم استخدام طريقة المعالجة الحرارية هذه لتحسين قوة وصلابة الأدوات المنزلية المعدنية: الفؤوس ، المناجل ، المناشير ، السكاكين ، وكذلك الأسلحة العسكرية على شكل رماح ، سيوف وغيرها.

والآن يستخدمون هذه الطريقة لتحسين خصائص المعدن ، ليس فقط على المستوى الصناعي ، ولكن أيضًا في المنزل ، بشكل أساسي لتقوية الأدوات المنزلية المعدنية.

يُفهم التصلب على أنه نوع من المعالجة الحرارية للمعدن ، ويتكون من تسخينه إلى درجة حرارة يحدث عندها تغيير في بنية الشبكة البلورية (التحول متعدد الأشكال) والتبريد المتسارع في الماء أو وسط الزيت. الغرض من هذه المعالجة الحرارية هو زيادة صلابة المعدن.

يتم استخدام التصلب أيضًا ، حيث لا تسمح درجة حرارة تسخين المعدن بحدوث تحول متعدد الأشكال. في هذه الحالة ، تكون حالتها ثابتة ، وهي سمة من سمات المعدن عند درجة حرارة التسخين. تسمى هذه الحالة بمحلول صلب مفرط التشبع.

تستخدم تقنية التصلب التحويلية متعددة الأشكال بشكل أساسي في منتجات سبائك الصلب. تتعرض المعادن غير الحديدية للتصلب دون إحداث تغيير متعدد الأشكال.

بعد هذه المعالجة ، تصبح سبائك الفولاذ أكثر صلابة ، ولكنها في نفس الوقت تكتسب هشاشة متزايدة ، وتفقد الليونة.

لتقليل الهشاشة غير المرغوب فيها بعد التسخين متعدد الأشكال ، يتم تطبيق معالجة حرارية تسمى التقسية. يتم إجراؤه عند درجة حرارة منخفضة مع مزيد من التبريد التدريجي للمعدن. وبهذه الطريقة يتم التخلص من إجهاد المعدن بعد عملية التصلب وتقليل هشاشته.

عند التبريد دون التحول متعدد الأشكال ، لا توجد مشكلة في التقسيم المفرط ، لكن صلابة السبيكة لا تصل إلى القيمة المطلوبة ، لذلك ، أثناء المعالجة الحرارية المتكررة ، والتي تسمى الشيخوخة ، على العكس من ذلك ، تزداد بسبب تحلل محلول صلب مفرط التشبع.

ملامح تصلب الفولاذ

يتم تقوية منتجات وسبائك الفولاذ المقاوم للصدأ المخصصة لتصنيعها. لها هيكل مارتينسي وتتميز بالصلابة المتزايدة ، مما يؤدي إلى هشاشة المنتجات.

إذا تم إجراء المعالجة الحرارية لهذه المنتجات بالتسخين إلى درجة حرارة معينة ، متبوعة بتبديل سريع ، فيمكن تحقيق زيادة في اللزوجة. سيسمح هذا باستخدام هذه المنتجات في مختلف المجالات.

أنواع تصلب الفولاذ

اعتمادًا على الغرض من المنتجات غير القابلة للصدأ ، من الممكن تقوية الكائن بأكمله أو جزء منه فقط ، والذي يجب أن يعمل وله خصائص قوة متزايدة.

لذلك ، يتم تقسيم تقسية منتجات الفولاذ المقاوم للصدأ إلى طريقتين: عالمية ومحلية.

وسط تبريد

يعتمد تحقيق الخصائص المطلوبة للمواد غير القابلة للصدأ بشكل كبير على اختيار طريقة التبريد الخاصة بهم.

تخضع درجات مختلفة من الفولاذ المقاوم للصدأ للتبريد بطرق مختلفة. اذا كان سبائك الصلب منخفضةالمبردة في الماء أو محاليلها ، ثم بالنسبة للسبائك غير القابل للصدأ ، يتم استخدام محاليل الزيت لهذه الأغراض.

هام: عند اختيار وسيط يتم فيه تبريد المعدن بعد التسخين ، يجب مراعاة أن التبريد في الماء أسرع منه في الزيت! على سبيل المثال ، يمكن أن يبرد الماء عند درجة حرارة 18 درجة مئوية سبيكة بمقدار 600 درجة مئوية في الثانية ، بينما يبرد الزيت بمقدار 150 درجة مئوية فقط.

من أجل الحصول على صلابة عالية للمعدن ، يتم التبريد في الماء البارد الجاري. أيضًا ، لزيادة تأثير التبريد ، يتم تحضير محلول ملحي للتبريد عن طريق إضافة حوالي 10٪ من كلوريد الصوديوم إلى الماء ، أو يتم استخدام وسط حمضي يستخدم فيه حمض الكبريتيك بنسبة 10٪ على الأقل (عادةً حمض الكبريتيك).

بالإضافة إلى اختيار وسيط التبريد ، فإن وضع التبريد وسرعته مهمان أيضًا. يجب ألا يقل معدل انخفاض درجة الحرارة عن 150 درجة مئوية في الثانية. وبالتالي ، في غضون 3 ثوانٍ ، يجب أن تنخفض درجة حرارة السبيكة إلى 300 درجة مئوية. يمكن إجراء انخفاض إضافي في درجة الحرارة بأي معدل ، لأن الهيكل الثابت نتيجة التبريد السريع في درجات الحرارة المنخفضة لن ينهار بعد الآن.

هام: التبريد السريع للمعدن يؤدي إلى هشاشته المفرطة! يجب أن يؤخذ ذلك في الاعتبار عند التصلب الذاتي.

هناك طرق التبريد التالية:

- باستخدام وسط واحد ، عند وضع المنتج في سائل وحفظه هناك حتى يبرد تمامًا.

- التبريد في وسائلين سائلين: الزيت والماء (أو محلول الملح) للفولاذ المقاوم للصدأ. يتم أولاً تبريد المنتجات المصنوعة من الفولاذ الكربوني في الماء ، نظرًا لأنه وسيلة تبريد سريعة ، ثم في الزيت.

- طريقة النفث ، عندما يتم تبريد الجزء بنفث من الماء. هذا مناسب جدًا عندما تريد تقوية منطقة معينة من المنتج.

- طريقة التبريد المتدرج وفقًا لظروف درجة الحرارة.

نظام درجة الحرارة

يعد نظام درجة الحرارة الصحيح لتصلب المنتجات غير القابل للصدأ شرطًا مهمًا لجودتها. لتحقيق أداء جيد ، يتم تسخينها بالتساوي إلى 750-850 درجة مئوية ، ثم يتم تبريدها بسرعة إلى درجة حرارة 400-450 درجة مئوية.

هام: تسخين المعدن فوق نقطة إعادة التبلور يؤدي إلى بنية خشنة الحبيبات تزيد من خواصه سوءًا: هشاشة مفرطة تؤدي إلى التشقق!

لتخفيف الضغط بعد التسخين إلى درجة حرارة تصلب المعدن المطلوبة ، يُستخدم أحيانًا تبريد المنتجات على مراحل ، مما يؤدي إلى خفض درجة الحرارة تدريجيًا في كل مرحلة من مراحل التسخين. تتيح لك هذه التقنية إزالة الضغوط الداخلية تمامًا والحصول على منتج متين بالصلابة المطلوبة.

كيفية تقوية المعدن في المنزل

باستخدام المعرفة الأساسية ، يمكنك تقوية الفولاذ في المنزل. عادة ما يتم تسخين المعادن باستخدام النار أو أفران كهربائية أو مواقد تستخدم الغاز.

تلطيف الفأس على النار وفي الفرن

إذا كنت ترغب في إعطاء قوة إضافية للأدوات المنزلية ، على سبيل المثال ، لجعل الفأس أكثر متانة ، فإن أسهل طريقة لتصلبها يمكن القيام بها في المنزل.

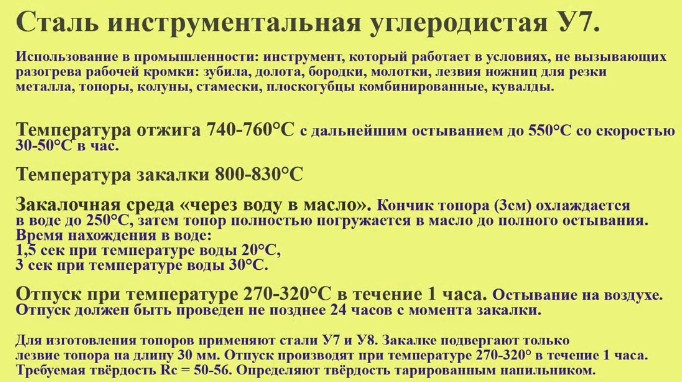

يتم ختم المحاور أثناء التصنيع ، والتي من خلالها يمكنك التعرف على درجة الفولاذ. سننظر في عملية التصلب باستخدام أداة الصلب U7 كمثال.

يجب تنفيذ التكنولوجيا وفقًا للقواعد التالية:

1. التلدين. قبل المعالجة ، قم بتلميع الحافة الحادة للشفرة وضع الفأس في فرن من الطوب المحترق لتسخينه. يجب مراقبة إجراء المعالجة الحرارية بعناية لمنع ارتفاع درجة الحرارة (التسخين المسموح به 720-780 درجة مئوية). يتعرف المعلمون الأكثر تقدمًا على درجة الحرارة من خلال لون الحرارة.

ويمكن للمبتدئين معرفة درجة الحرارة بالمغناطيس. إذا لم يعد المغناطيس يلتصق بالمعدن ، فهذا يعني أن الفأس قد ارتفعت درجة حرارتها إلى أكثر من 768 درجة مئوية (اللون الأحمر الخمري) وحان الوقت ليبرد.

باستخدام لعبة البوكر ، انقل فأسًا ساخنًا إلى باب الفرن ، وأزل الحرارة بعمق ، وأغلق الباب والصمام ، واترك المعدن الساخن في الفرن لمدة 10 ساعات. دع الفأس يبرد تدريجياً بالموقد.

2. تصلب الصلب. قم بتسخين الفأس على نار أو موقد أو موقد إلى اللون الأحمر الداكن - درجة الحرارة 800-830 درجة مئوية (توقف المغناطيس عن المغناطيس ، انتظر 2-3 دقائق أخرى).

تتم عملية التصلب في ماء ساخن (30 درجة مئوية) وزيت. اخفض شفرة الفأس في الماء بمقدار 3-4 سم ، وحركها بشكل مكثف.

3. الافراج عن شفرة الفأس. يقلل التقسية من هشاشة الفولاذ ويخفف الضغط الداخلي. صقل المعدن بورق الصنفرة لتمييز ألوان البياض بشكل أفضل.

احتفظ بالفأس لمدة ساعة في الفرن عند درجة حرارة 270-320 درجة مئوية. بعد التعرض ، أخرجه واتركه ليبرد في الهواء.

فيديو:المعالجة الحرارية للفأس في المنزل ، ثلاث مراحل: التلدين ، والتصلب ، والتلطيف.

تصلب السكين

يُنصح باستخدام الأفران بشكل مستقل لتصلب المعادن. بالنسبة للأدوات المنزلية على شكل سكاكين وفؤوس ومثاقب وغيرها ، فإن الأفران الصغيرة هي الأنسب. في نفوسهم ، من الممكن تحقيق درجة حرارة تصلب أعلى بكثير من درجة حرارة النار ، ومن الأسهل تحقيق تسخين موحد للمعادن.

يمكن صنع هذا الفرن بشكل مستقل. على الإنترنت ، يمكنك العثور على العديد من الخيارات البسيطة لتصميمه. يمكن تسخين هذه الأفران منتج معدنيتصل إلى 700-900 درجة مئوية.

ضع في اعتبارك كيفية تقوية سكين الفولاذ المقاوم للصدأ في المنزل باستخدام فرن كهربائي. للتبريد ، بدلاً من الماء أو الزيت ، يتم استخدام شمع الختم المذاب (يمكنك الحصول عليه في وحدة عسكرية).

تسلسل عملية التصلب كما يلي:

- توضع السكين (بدون مقبض ، إذا كانت خشبية) في فرن بارد ؛

- عند تشغيل الفرن المغلق ، قم بتسخينه مع السكين حتى يتم الحصول على لون أحمر فاتح للشفرة (800-900 درجة مئوية) ؛

- بشفرة سكين حمراء ، يتم قطع شمع الختم حتى 10 مرات ، ويغرق فيه بمقدار 1.5 سم ؛

- يتم تكرار الإجراء حتى 5 مرات ، وتسخين شفرة السكين وتبريدها في شمع مانع للتسرب ؛

- تتم إزالة بقايا شمع الختم باستخدام زيت التربنتين باستخدام قطعة قماش مبللة.

من الأفضل القيام بهذا الإجراء في الهواء النقي ، حيث تنبعث رائحة كريهة من الشمع أثناء الذوبان. أيضا ، يمكن تسخين نصل السكين على نار مفتوحة.

فيديو:طرق أخرى لتقوية السكين في المنزل.

بالنسبة للعديد من الأشخاص ، تعتبر الأسلحة ذات الحواف رمزًا للقوة والذكورة. هذا ما يدفع أحيانًا الحرفيين في المنزل إلى تصنيع بعض أنواعه بشكل مستقل. الخيار الأكثر شيوعًا هو السكين. يعد صنع هذا المنتج بقائمة صغيرة من الأدوات الكهربائية أمرًا بسيطًا للغاية.

تكنولوجيا تصنيع السكاكين

يجب أن يبدأ العمل باختيار المواد المناسبة. يجب أن تفي شفرة الشفرة ببعض المتطلبات الإلزامية:

- لتكون مناسبًا في التشغيل لغرض أو لآخر (سكين جامع الفطر وسكين الصياد هما أداتان مختلفتان تمامًا) ؛

- كن متينًا ، وتحمل أحمال الصدمات المحتملة دون كسر الشفرة ؛

- كن حادًا واستمر في التوضيح لأطول فترة ممكنة ؛

- كن مقاومًا للتآكل قدر الإمكان.

هناك الكثير من الخيارات للفراغات لسيد المنزل. يعد الملف الثابت واحدًا من أكثر الملفات التي يمكن تحمل تكلفتها. حتى الأداة المسننة يمكن تحويلها بسهولة إلى سكين مفيد وعملي ودائم.

تلدين السكين فارغ

ترتبط الصعوبة الرئيسية المرتبطة بإعطاء شكل الشفرة المطلوب للوحة المبرد بالصلابة العالية للجزء. بالطبع ، يمكنك معالجة قطعة العمل على آلة الصنفرة ، ولكن سيتعين عليك قضاء الكثير من الوقت واستخدام العديد من الأحجار. البديل هو تقليل صلابة الملف. لهذا ، يتم استخدام أحد أنواع المعالجة الحرارية للفولاذ (المعالجة حسب ظروف درجة الحرارة) ، وهو ما يسمى التلدين. يتكون من تسخين الجزء إلى درجات حرارة عالية نسبيًا (حوالي 650-700 درجة مئوية) ، والاحتفاظ بهذه الحرارة لعدة ساعات وتبريد بطيء.

في المنزل ، يمكنك تلدين الفراغ للسكين عن طريق تسخينه على نار الحطب أو في الفرن أو في الموقد أو في الموقد ، وتسخينهم بشكل صحيح مع الفراغ الموضوعة في الفرن وترك المعدن حتى يتم تسخين السخان تبرد تماما. مع هذا الإجراء ، يتم تقليل صلابة المعدن بشكل كبير ، ويمكن معالجته باستخدام أداة معدنية يدوية وأداة كهربائية.

بعد تحقيق الحد الأمثل في الصلابة ، استخدم طاحونة لعمل فراغ لسكين المستقبل.

تصميم وتشكيل السكين

من أصعب المهام في صناعة السكاكين تصميم شكلها. على الأكثر حل بسيطبالنسبة لصانع سكاكين مبتدئ ، سيقوم بنسخ الخطوط العريضة من أي منتج يحبه. من الأفضل الانتباه إلى النماذج ذات الأشكال البسيطة ، حيث سيكون من الصعب تكرار العناصر المعقدة التي غالبًا ما تؤثر سلبًا على الوظائف في المنزل.

بوجود خبرة معينة في الفنون المرئية ، يمكنك رسم مشروع مؤلف فريد. في الوقت نفسه ، يجب الانتباه إلى انسجام الخطوط والجمع بين أشكال المقبض والشفرة. أكثر أخطاء التصميم شيوعًا هو "الكسر" على طول خط المؤخرة عند نقطة الانضمام. إذا كان التطبيق المحدد (مثل سكين إزالة العظام أو الجلد) لا يتطلب هذا التعبير المعين ، فمن الأفضل إجراء الانتقال في خط مستقيم أو قوس أملس.

النقطة التالية هي طول المقبض. بالنسبة لمعظم الشركات المصنعة ، هذه المعلمة هي 110-120 مم وتقريباً لا تعتمد على طول النصل. على أي حال ، حتى لو كان السكين مصنوعًا بيدك ، فمن المستحسن الامتثال لمثل هذا التسامح.

يجب أيضًا ألا تنجرف في معرفة عدد وعمق فترات التوقف والتوقف في الإصبع الفرعي. هذا يقلل من راحة العمل مع قبضة عكسية وقد ينقل المنتج إلى فئة الأسلحة ذات الحواف.

لمطابقة الشكل المختار ، قم بإعداد قالب كرتون بسيط مسبقًا وتحقق من العملية الصحيحة بالرجوع إليه.

المقبض هو أحد الأجزاء الأساسية للسكين. لتصنيعها الأكثر استخداما سلالات مختلفةخشب. في نسختنا ، يتم استخدام زلات البلوط ، والتي سيتم توصيلها بمسامير نحاسية. لتثبيتها في الجزء الخلفي من قطعة العمل ، من الضروري حفر ثلاثة ثقوب. لن يكون من الصعب القيام بهذا العمل بالمعدن الملدن.

اختيار شكل النسب

إسقاط الهندسة أو الشكل المقطع العرضييتم اختيار الشفرات بناءً على الغرض من السكين والنطاق المقصود. الملفات الشخصية الأكثر شيوعًا هي:

- إسفين مستقيم من المؤخرة. المقطع عبارة عن مثلث متساوي الساقين. الشكل الأكثر تنوعًا الذي يجمع بين المقاومة المتطورة للتأثيرات المعتدلة والمقاومة المنخفضة أثناء القطع.

- منحدرات مقعرة. يعتبر هذا المظهر الجانبي نموذجيًا لماكينات الحلاقة المستقيمة: حافة القطع الدقيقة جدًا التي لا تتحمل الصدمات والأحمال الجانبية ، وخصائص القطع العالية. تعتبر السكاكين بمثل هذا الملف الشخصي ملائمة مع عمق قطع صغير ، مع زيادتها ، تزداد مقاومتها بشكل كبير.

- عدسة محدبة. أسهل ملف تعريف للتعلم. تم تصميم الشفرات العدسية للعمل الشاق وتحظى بشعبية خاصة بين المتنزهين والناجين. ومن أشهر الأمثلة على ذلك السيارة السويدية Fallkniven "F1"

هناك أيضًا مواضع غير متكافئة ، مثل السكاكين اليابانية التقليدية التي يستخدمها الطهاة المحترفون. لإزالتها ، تحتاج إلى بعض الخبرة والمعدات الخاصة.

تقسية الفولاذ في المنزل

قبل تجميع شفرة السكين وشحذها وتلميعها ، من الضروري إعادة المعدن إلى صلابته السابقة. لهذه الأغراض ، يتم استخدام نوع آخر من المعالجة الحرارية - التصلب. لقد سمع الكثيرون عنها ، لكن لم يقم الكثيرون بتنفيذها عمليًا ، لذلك سنناقش التصلب بأيدينا بمزيد من التفصيل.

من الناحية التكنولوجية ، يتألف تصليد الفولاذ من تسخينه إلى درجات حرارة عالية (حوالي 900 درجة مئوية) والتبريد السريع ، كقاعدة عامة ، في مبرد سائل. كأخير ، يتوفر زيت المحرك (التمرين) أو الماء في أغلب الأحيان.

أسرار التقوية: مصدر الحرارة

هناك العديد من الخيارات للأجهزة التي يمكنها رفع درجة حرارة الجزء الفولاذي إلى درجة الحرارة المطلوبة. الخيار المثالي هو صناعي أو عصامي.

في حالة عدم وجود مثل هذه الأداة ، من الممكن استخدام مساعد منزلي آخر - موقد اللحام.

تجعل نفاثة اللهب القوية من السهل تسخين الأجزاء ذات السماكة الصغيرة لدرجة الحرارة المطلوبة. تذكر أن تحرك الموقد على طول اللوح المقوى لتحقيق تسخين منتظم.

بالإضافة إلى ذلك ، من الممكن استخدام الفحم العادي إلى جانب موقد اللحام. للقيام بذلك ، قم بحفر منخفض صغير في التربة ، واملأه بالفحم ، حيث تضع شفرات السكاكين الصلبة على الحافة. سخني الفحم مع الألواح مع المصباح حتى يصل الأخير إلى الحرارة المطلوبة. تمنع هذه الطريقة التبريد السريع للجزء غير المسخن من قطعة العمل وارتفاع درجة حرارتها.

الخيار الثالث هو عمل تزوير صغير. يمكن أن يكون إما الفحم أو الغاز. الأساسية العناصر الهيكليةالتركيبات - السكن ومصدر الهواء القسري. يمكن صنع قاعدة موقد الفحم من صفيحة فولاذية بسمك 10 مم مع قطع أنبوب بقطر حوالي 20 سم ملحوم في الجزء السفلي ومخرج منه لتوصيل خرطوم من مخرج فراغ منزلي منظف.

لا تنس حفر عدة ثقوب بقطر كافٍ في الورقة لإمداد الهواء. يستخدم الخشب (الموقد) أو الفحم كوقود.

أسرار التصلب: درجة حرارة التسخين

من أهم النقاط في التصلب الذاتي للفولاذ هو تحقيق درجة حرارة التسخين المثلى بواسطة قطعة الشغل. في ظل ظروف الإنتاج ، يتم التحكم في هذه القيمة بواسطة موازين حرارة خاصة ذات درجة حرارة عالية. في الحياة اليومية ، من الأفضل استخدام الطرق القديمة القديمة.

أولها تحديد درجة الحرارة من خلال لون توهج قطعة العمل. ويلاحظ أنه عند تسخين المعدن يتغير لونه حسب درجة حرارة معينة. بالنسبة للصلب المتصلب ، يعتبر الكرز الفاتح أو القرمزي هو الأفضل ، والذي يتوافق مع التسخين عند 800-850 درجة مئوية.

الطريقة الثانية هي تغيير الخصائص المغناطيسية. خاصية أخرى للصلب عند تسخينه هي التغيير في خصائصه المغناطيسية. يكفي أن تتكئ قطعة العمل المسخنة على مغناطيس قوي ، كما أن عدم وجود "جاذبية" بينهما سيعطي أيضًا إشارة حول كفاية تسخين قطعة العمل.

أسرار التقسية: التبريد

لتبريد قطعة العمل المسخنة إلى درجات الحرارة المطلوبة ، خذ وعاءًا مناسبًا في الحجم وصب التعدين فيه. أمسك السكين من ساق الزردية ذات المقبض الطويل ، واغمسها في الزيت وانتظر بعض الوقت. تضمن لزوجة المائع تدفقًا مثاليًا لنقل الحرارة. كن حذرا ، يمكن للزيت أن يشتعل على السطح!

الطريقة الثانية للتبريد هي استخدام الماء. في هذه الحالة ، من الأفضل عدم استخدام سائل نظيف. قبل العمل ، قم بإذابة بضع ملاعق كبيرة من ملح الطعام فيه أو استخدم محلول ملحي لتبريد المعدن. في الأيام الخوالي ، عندما كان الملح باهظ الثمن ، كان الحدادون يستخدمون بولهم كمحلول ملحي.

إحدى اللحظات غير السارة التي تحدث أحيانًا أثناء التصلب هي مقود الشفرة أو تشوهها بسبب التسخين أو التبريد غير المتكافئين. لتجنب ذلك ، من الأفضل خفض الشفرة إلى وسط التبريد بشكل عمودي مع حافة القطع لأسفل.

تصلب الأسرار: الإجازة

ليس للتصلب خاصية إيجابية فقط ، من وجهة نظر تحسين الخصائص التشغيلية للصلب ، والتي تتكون من زيادة الصلابة عدة مرات ، ولكن أيضًا سلبية ، تتكون في زيادة هشاشة قطعة العمل. بمعنى آخر ، عندما تضرب السكين المقوى المعدن أو الحجر أو الخشب أو العظام ، يمكن أن تنشطر نصلها بسهولة. لتجنب ذلك ، يتم استخدام نوع ثالث من المعالجة الحرارية ، يسمى التقسية. يجب تسخين قطعة العمل إلى درجة حرارة 180-200 درجة مئوية ، والاحتفاظ بها لمدة ساعة وتبريدها في الهواء. يطلق العديد من الحرفيين المنزليين سكاكين صلبة من الملفات الموجودة في الرصاص المصهور ، ومع ذلك ، نظرًا لارتفاع درجات الحرارة (نقطة انصهار الرصاص 327 درجة مئوية) ، يمكن أن يتسبب ذلك في انخفاض كبير في الصلابة وفقدان خصائص التقطيع. من الأفضل استخدام فرن عادي يعمل بالغاز أو الكهرباء إذا كان بإمكانك إقناع مضيفة المنزل.

تجميع سكين محلي الصنع

بعد الانتهاء من جميع العمليات المذكورة أعلاه وإحضار فولاذ السكين إلى الصلابة المطلوبة ، ننتقل إلى التجميع. نقوم بتعديل شكل البطانة على ساق السكين ونقطع إدخالين جلديين إضافيين.

ثم نقوم بتشحيم الأجزاء بالغراء ، ونركب إدخالات نحاسية على الغراء ونتركها حتى تجف لعدة ساعات.

من الأفضل عمل إدخال متطرف ليس من قضيب ، ولكن من أنبوب بالقطر المطلوب. سيساعد هذا في إصلاح المنتج النهائي أثناء التشغيل على حزام جلدي ، مما يمنع فقدانه أثناء التنزه أو الصيد أو الصيد.

بعد أن يجف الغراء ، قم بصنفرة المقبض والشفرة بورق الصنفرة بعناية. لحماية الشفرة من التآكل ، يكفي تلميعها جيدًا بعد الشحذ النهائي والتشطيب.

القراء الأعزاء ، إذا كان لا يزال لديك أسئلة ، اسألهم باستخدام النموذج أدناه. سنكون سعداء بالتواصل معك ؛)

المعالجة الحرارية للمعادن عملية إلزامية في علم المعادن. بفضل المعالجة الحرارية الصحيحة للصلب ، من الممكن تحسين بعض الخصائص الميكانيكية للمنتج. يمكننا التحدث عن هذا الموضوع لفترة طويلة. دعونا نلقي نظرة على ماهية تصلب الفولاذ ، ولماذا هناك حاجة إليه وما هي التكنولوجيا. للوهلة الأولى ، قد يبدو كل هذا معقدًا للغاية ، لكن إذا نظرت بمزيد من التفصيل ، فلن يكون الأمر كذلك.

بعض المعلومات العامة

التصلب هو عملية تغيير الشبكة البلورية للصلب وسبائكها من خلال الوصول إلى درجة حرارة حرجة ، والتي تختلف من مادة إلى أخرى. كقاعدة عامة ، عند الوصول إلى عتبة درجة الحرارة المطلوبة ، يتبع ذلك تبريد حاد. يمكن أن يعمل الماء أو الزيت كمبرد ، لكننا سنتحدث عن هذا بمزيد من التفصيل لاحقًا.

تجدر الإشارة إلى أنه بالنسبة لفولاذ الأدوات ، يتم استخدام التصلب غير المكتمل في كثير من الأحيان. يكمن جوهرها في حقيقة أنه يتم الوصول إلى درجة الحرارة التي تتشكل فيها الأطوار الزائدة. بالنسبة لدرجات الصلب الأخرى ، يتم استخدام التصلب الكامل. في هذه الحالة ، تزداد درجة حرارة التسخين بمقدار 50 درجة. تخضع المعادن غير الحديدية للمعالجة الحرارية بدون تحويل متعدد الأشكال ، والصلب - مع التحول متعدد الأشكال.

إزالة التصلب

عطلة - العملية التكنولوجيةتبريد المنتج ، وجوهره هو الحصول على مادة أكثر مرونة وأقل هشاشة. في الوقت نفسه ، يحاولون الحفاظ على القوة عند نفس المستوى. للقيام بذلك ، يتم وضع المنتج في فرن بدرجة حرارة تتراوح من 150 إلى 650 درجة ، حيث يبرد تدريجياً. هناك ثلاثة أنواع من الإجازات:

- درجات الحرارة المنخفضة - تمنح قطعة العمل مقاومة عالية للتآكل ، ومع ذلك ، فإن هذا الفولاذ يرى الأحمال الديناميكية أسوأ. تتم العملية عند درجة حرارة 260 درجة. المنتجات المصنوعة من الفولاذ منخفض السبائك والكربون (أدوات القطع والقياس) تخضع لتقسية درجات الحرارة المنخفضة.

- درجة حرارة متوسطة - تستمر عند درجة حرارة من 350 إلى 500 درجة. الأكثر استخدامًا هو إطلاق الينابيع ، والينابيع ، والطوابع ، وما إلى ذلك. سيكون لمثل هذا المنتج مرونة وتحمل جيدان.

- يحدث التقسية عالية الحرارة عند درجة حرارة 500-680 درجة. بعد انتهاء العملية ، سيكون للمنتج قوة عالية وليونة. يعد التقسية بدرجة الحرارة العالية مناسبًا لمزيد من التصنيع للأجزاء التي تتحمل أحمالًا ثقيلة (ترس ، عمود دوران ، إلخ).

تقسية الفولاذ في المنزل

إذا كنت بحاجة إلى زيادة قوة أداة منزلية ، فليس من الضروري على الإطلاق اللجوء إلى حداد ، لأنه يمكنك القيام بذلك بنفسك. للقيام بذلك ، تحتاج إلى حد أدنى من المعدات والمعرفة. لنأخذ الفأس كمثال. إذا تم إعادة المنتج إلى الاتحاد السوفياتي ، فيمكنك التأكد من أنه مصنوع ليدوم. ومع ذلك ، فإن المحاور الحديثة لا تتألق بالجودة. يشير التشويش أو التقطيع إلى عدم اتباع تقنية التصلب. لكن لا شيء يمنعنا من القيام بكل شيء بمفردنا.

للقيام بذلك ، أشعل النار مع الفحم. يجب أن يكون الأخير أبيض قدر الإمكان. يتحدث لهم درجة حرارة عالية. قم بإعداد حاويتين أولاً. املأ واحدة بالزيت ، يمكنك استخدام آلة العمل المعتادة ، والثانية بالماء البارد النظيف. عندما تصبح الحافة قرمزية ، يجب إخراج الفأس. للإمساك ، يمكنك استخدام ملقط الحداد أو شيء من هذا القبيل. اغمس الفأس بسرعة في الزيت واستمر في ذلك لمدة ثلاث ثوانٍ ، ثم أخرجها بنفس المقدار واغمسها مرة أخرى. يجب أن يتم ذلك حتى يتم فقد اللون الزاهي. بعد غمس الفأس في الماء ، لا تنسَ تقليبها. هذا يكمل تصلب الفولاذ في المنزل. والآن دعنا نذهب أبعد من ذلك.

المزيد عن تسخين المعادن

يمكن تقسيم عملية التصلب بأكملها بشكل مشروط إلى ثلاث مراحل:

- تسخين الصلب

- التعرض - ضروري لإكمال جميع التحولات الهيكلية ومن خلال التسخين ؛

- التبريد (السرعة قابلة للتعديل).

إذا تحدثنا عن المنتجات المصنوعة من الفولاذ الكربوني ، فسيتم تصليدها في أفران الغرفة. هذا لا يتطلب التسخين المسبق ، بسبب مقاومة المادة للالتواء والتشقق. تتطلب المنتجات المعقدة ، مثل التحولات الحادة والحواف الرفيعة ، التسخين المسبق. يفعلون هذا:

- في أفران الملح مع غمر 3 أضعاف لمدة 3-4 ثوانٍ ؛

- في أفران منفصلة عند درجة حرارة 400-500 درجة مئوية.

يجب أن يكون مفهوما أن التكنولوجيا تتضمن تسخينًا موحدًا. إذا تعذر ضمان ذلك في طريقة واحدة ، فإن التعرض ضروري للتدفئة. كلما زاد عدد المنتجات في الفرن ، كلما طالت مدة تسخينها. على سبيل المثال ، يتطلب قاطع قرص واحد بقطر 2.4 سم تعريضًا لمدة 13 دقيقة ، ويجب تسخين عشرات من نفس المنتجات لمدة 18 دقيقة.

طرق تصلب الصلب

تستخدم حاليا بنشاط:

- تصلب في مبرد واحد. يكمن جوهرها في حقيقة أن المنتج يوضع في سائل تبريد ، حيث يبقى حتى يتم تبريده تمامًا. يمكن إجراء هذا التصلب في المنزل.

- تصلب في بيئتين - الطريقة مناسبة لمعالجة الفولاذ الكربوني. جوهر الطريقة هو أن الجزء يتم غمره أولاً في الماء (وسط تبريد سريع) ، ثم في الزيت.

- Jet - جوهر الطريقة هو رش قطعة العمل بنفث من الماء. يتم استخدام طريقة التصلب هذه عندما يكون من الضروري تقوية جزء فقط من الجزء. بالإضافة إلى ذلك ، لا يتم تشكيل سترة بخار ، مما يزيد من الكفاءة.

- متدرج - يتم تبريد الفولاذ في وسط تبريد عند درجة حرارة أعلى من مارتينسيتيك. بعد ذلك يأتي التعريض. في هذه المرحلة ، يجب أن يكون للجزء نفس درجة الحرارة في جميع الأقسام ، والتي يجب أن تتوافق مع درجة حرارة حمام التصلب.

حماية المنتج من التأثيرات الخارجية

غالبًا ما تكون هناك حاجة لحماية الأجزاء من الآثار الضارة مثل الحجم وفقدان الكربون. لهذا ، غالبًا ما يتم استخدام الغازات الخاصة ، والتي يتم إدخالها في الفرن حيث توجد قطعة العمل. بالطبع ، هذا ممكن فقط إذا كان الفرن مغلقًا تمامًا. في معظم الحالات ، يكون مصدر الغاز عبارة عن مولد خاص يعمل بالغازات الهيدروكربونية (الميثان والأمونيا وما إلى ذلك).

في أي حال ، يجب أن يتم التصلب الكامل للفولاذ تحت الحماية. إذا تعذر توفير الغاز ، فمن المنطقي استخدام الحاويات المختومة. يستخدم الطين كمادة مانعة للتسرب ، والتي لا تسمح للهواء بالمرور إلى الداخل. قبل ذلك ، من المستحسن أن يتم غسل الجزء بنشارة الحديد الزهر.

حمامات الملح

يجب أن يتم التصلب الكامل أو السطحي للفولاذ في حمامات الملح. أنها تحمي قطعة العمل من الأكسدة ، ولكن ليس من نزع الكربنة. لهذا السبب البسيط ، يتم إزالة الأكسدة منها باستخدام ملح الدم البني أو عدة مرات في 8-12 ساعة. حمامات الملح التي تعمل عند درجة حرارة 760-1000 درجة يتم إزالتها بشكل فعال عن طريق الفحم. للقيام بذلك ، من الضروري ملء الزجاج بالعديد من الثقوب بالفحم المجفف. ثم يُغلق الزجاج بغطاء لمنع الفحم من الطفو لأعلى ويتم إنزاله إلى قاع حمام الملح. بمرور الوقت ، يتناقص عدد ألسنة اللهب تدريجياً. في الواقع ، كلما زادت عمليات إزالة الأكسدة هذه لكل منتج ، كلما كانت الحماية ضد نزع الكربنة أفضل.

من الضروري التحقق بشكل دوري من درجة إزالة الأكسدة. للقيام بذلك ، خذ شفرة فولاذية عادية وضعها في الحمام لمدة 5-7 دقائق. إذا انكسر ولم ينثني ، فإن الحمام يعتبر منزوع الأكسجين بدرجة كافية. تجدر الإشارة إلى أن بعض أنواع تصلب الفولاذ لا تتطلب مثل هذه الإجراءات.

المبردات

من السهل تخمين أن الماء يستخدم كالسائل الرئيسي لتبريد المنتجات الفولاذية. في نفس الوقت ، عن طريق إضافة الملح أو الصابون ، يمكنك تغيير معدل تبريد الجزء. تم تسجيل حالات حيث تم استخدام خزان التقسية لأغراض أخرى ، مثل غسل اليدين. كانت كمية الصابون التي دخلت كافية لسوء عملية التبريد ، ولم يحصل المنتج على الخصائص المطلوبة.

لكي يتم تبريد الجزء بالتساوي على السطح بالكامل ، يجب ألا تقل درجة الحرارة في الخزان عن 20 درجة وأكثر من 30 درجة. أيضا ، لا ينبغي استخدام المياه الجارية. هناك عيوب كبيرة لمثل هذا التبريد ، والتي تتمثل في تكسير وتزييف المنتج. لذلك ، غالبًا ما يتم استخدام التبريد المائي للأجزاء والأدوات البسيطة غير الضرورية ، أو تلك التي تحتوي على طبقة من الأسمنت. تحت تبريد الماء ، يحدث تصلب الفولاذ الكربوني.

تبريد الفولاذ الإنشائي وسبائك الفولاذ

يتميز الفولاذ الإنشائي بجودة أعلى ، ومعظم المنتجات لها تكوين معقد. للتبريد ، يتم استخدام محلول 50 ٪ من الصودا الكاوية ، والذي يتم تسخينه مسبقًا إلى درجة حرارة 50-60 درجة. بعد التصلب في مثل هذا الحل ، سيكون للأجزاء لون فاتح ، مما يشير إلى اتباع التقنية. من المهم عدم زيادة تسخين محلول الصودا الكاوية فوق 60 درجة.

سبائك الصلب تصلب في الزيوت المعدنية. الأمر نفسه ينطبق على منتجات الصلب الكربوني الرقيقة جدًا ، مثل حواف أدوات القطع. الميزة الرئيسيةمن هذه الطريقة أن معدل التبريد مستقل عن درجة حرارة الزيت. لذلك ، ستستمر العملية بنفس الطريقة عند 20 درجة و 120 درجة.

حول درجة حرارة التقسية

قد يختلف هيكل الفولاذ قليلاً بعد التصلب ، اعتمادًا على درجة حرارة التقسية المختارة. لكن عليك أن تفهم أنه يجب اختيار درجة الحرارة اعتمادًا على درجة الفولاذ. على سبيل المثال ، إذا كنت بحاجة إلى الحصول على منتج بصلابة 60 HRC ، فسيتم إجراء التقسية عند درجة حرارة لا تزيد عن 200 درجة. في هذه الحالة ، لوحظ انخفاض طفيف في الصلابة وانخفاض في الضغوط الداخلية. لكن يجب تحرير الفولاذ عالي السرعة عند درجة حرارة لا تقل عن 540 درجة. في هذه الحالة ، يمكننا التحدث عن زيادة كبيرة في صلابة المنتج.

خاتمة

يجب ألا تتجاوز درجة حرارة الصلب مطلقًا 1300 درجة ، وهو ما يعتبر عتبة حرجة. سيكون لون المنتج عند الوصول إلى هذه النقطة أبيض ، واللون العادي عادة ما يكون أحمر أو قرمزي. الحد الأدنى لدرجة حرارة التقسية للأجزاء الفولاذية هو 550 درجة. في هذه الحالة ، سيكون المنتج أحمر فاتح.

بالمناسبة ، من الجدير بالذكر أن تصلب من الفولاذ المقاوم للصدأيمر تحت درجة حرارة 1050-1080 درجة في الماء. تتميز الخصائص الميكانيكية للمنتج في نهاية العملية بانخفاض طفيف في القوة والصلابة ، ولكن زيادة كبيرة في الليونة والمتانة. هذا يمكن أن ينهي المحادثة حول هذا الموضوع. كما ترون ، للحصول على ما يلزم الخواص الميكانيكية، من المهم اتباع التقنية ، لأن أدنى انحرافات تؤدي إلى نتائج غير مرغوب فيها. إذا تم كل شيء بشكل صحيح ، حتى في المنزل ، ستلاحظ تغييرات كبيرة بطريقة إيجابية.