ختم المعدن على البارد: التكنولوجيا والأنواع والمعدات. إنتاج الطوابع والقوالب الباردة

يعد إنتاج وتشكيل الأجزاء عن طريق الختم على البارد بقوالب مختلفة أسهل ، وبالتالي فهي طريقة أقل تكلفة لمعالجة المواد. لها بعض العيوب ، ولكن هناك أيضًا مزايا معينة عن استخدام القوالب. قبل إنتاج قوالب الختم على البارد ، يتم وضع خطة دورة الإنتاج ويتم أخذ عدد من الأحكام والعوامل الإلزامية في الاعتبار في جميع مراحلها. من لحظة التصميم إلى التطور التكنولوجي الكامل ، يقوم أخصائيو إنتاج الأدوات لدينا بمراقبة جودة الأجزاء المصنعة وتوقيت تصنيعها.

وفقًا للغرض ، يمكن تمييز الأنواع التالية من قوالب الختم على البارد:

- ثابتة؛

- كربيد.

- القطع واللكم والجمع (مجتمعة) ؛

- صب والعادم

- الانحناء.

- لتصلب

- للالتواء والشباك.

- للتجميع والضغط.

في الانتاج منتجات مختلفةمن المعدن عن طريق الختم على البارد ، فإن الختم هو أهم أداة تحدد جودة المنتج النهائي. لذلك ، يتم ملاحظة المتطلبات الأكثر صرامة لدورة الإنتاج في عملية تصنيع قوالب الختم على البارد.

المصنّعين المنتجات المعدنية، التي تعتبر القوالب أداة الإنتاج الرئيسية لها ، فإنها تفرض متطلبات عالية جدًا عليها ، ونحن قادرون على تلبيتها. أهمها:

- جودة عاليةالمنتجات المستلمة

- أداء عالي؛

- موثوقية عالية

- عمر خدمة طويل (حتى 700000 ضربة).

نضمن لعملائنا خصائص عالية الجودة للأجزاء المصنعة باستخدام القوالب.

مزايا الإنتاج للتزوير على البارد

الختم يمر عبر كامل أسرع بكثير دورة الإنتاجمن رسم الرسم إلى استلام الدفعة النهائية من المنتجات. في الوقت نفسه ، يكون الإنتاج عن طريق الختم البارد أرخص بكثير من استخدام طرق أخرى لتصنيع الأجزاء. وجميعها قابلة للتبديل - إعادة ختم جزء تم إنشاؤه بالفعل مرة واحدة بسيط للغاية ولا يتطلب أي تكاليف تقريبًا. بالإضافة إلى ذلك ، من أجل اللحام أو اللحام أو التشغيل الآلي في المستقبل ، من الممكن إنشاء فراغات مسبقًا بقوالب الختم على البارد. هناك نوعان من العمليات التي يتم إجراؤها في صناعة قوالب الختم على البارد:

- الفصل - فصل الأجزاء غير الضرورية عن الشغل عن طريق الختم البارد ؛

- تغيير الشكل - تغيير شكل قطعة العمل عن طريق تشوه البلاستيك. هذه العملية تقضي على تدمير المواد وتسخينها.

غالبًا ما يتم الجمع بين هذه العمليات لتقليل وقت الإنتاج وزيادة الكفاءة.

حتى الآن ، تعد معالجة المعادن عن طريق الختم البارد الطريقة الأكثر تقدمًا. حتى تتمكن من الحصول على التفاصيل نروىنروالأشكال والتكوينات. إنها جاهزة للاستخدام على الفور ولا تتطلب تعرضًا حراريًا لاحقًا ، مما يبسط العملية إلى حد كبير ويسمح لها بأن تكون آلية. ضع في اعتبارك جميع ميزات علاج الضغط هذا.

1 ما الذي يعطي المادة تشوهًا باردًا؟

يعرف خبراء المعادن والأشخاص المرتبطون بالإنتاج ما هو الختم ، لكننا سنظل نولي القليل من الاهتمام وفك تشفير هذا المصطلح. هذه هي عملية تشوه المواد البلاستيكية ، ونتيجة لذلك يكتسب الأخير الأبعاد والأشكال المحددة. إذا كان هناك تعرض لدرجات حرارة عالية ، فإننا نتحدث عن تشوه ساخن ، لكننا سنناقش المزيد من التفاصيل حول الختم المعدني البارد ، والذي يحدث بدون تأثير حراري.

يتم تنفيذ جميع العمليات في هذه الحالة في معدات تكنولوجية خاصة (تموت) وتكون مصحوبة بالضرورة بالتصلب. نتيجة لهذا ، فإن المنتج النهائي له قيمة متزايدة لهذه الخاصية. لكن خصائصه البلاستيكية ، على العكس من ذلك ، تتدهور. ومع ذلك ، فإن الزيادة في القوة لها أيضًا بعض آثار جانبية، على سبيل المثال ، تصبح المادة أكثر هشاشة ، وما إلى ذلك. لذلك ، بين العمليات ، نفذ. التفاصيل عالية الدقة والجودة الممتازة.

2 ختم الصفائح المعدنية وتزوير القوالب - ما الفرق؟

من ميزات الطرق الباردة درجة حرارة قطع العمل ، والتي يجب ألا تتجاوز درجة حرارة الطرق.. هذا يساهم في زيادة مقاومة المعدن ، وبالتالي تقل سيولته. تنتج هذه الطريقة عناصر ذات دقة متزايدة. وتشمل المزايا عدم وجود عيوب مختلفة مثل الخدوش والشقوق الساخنة والمخاطر والانكماش. ومع ذلك ، نظرًا لزيادة المقاومة داخل المادة ، فلن يكون من الممكن تكوين جزء من شكل معقد ، لذلك عليك اللجوء إليه.

الرأي التالي هو. ميزتها هي شكل قطعة العمل - ورقة ، شريط ، شريط. يمكن استخدام هذه الطريقة للحصول على مجموعة متنوعة من المنتجات التي يتراوح وزنها بين بضعة جرامات وعشرات الكيلوجرامات. في الأساس ، يكون سمك جدار الأجزاء التي تم الحصول عليها هو نفسه سمك المادة الأصلية. من الممكن الحصول على العناصر المكانية فقط من معادن بلاستيكية كافية.

3 ما المسار الذي يصنعه الجزء؟

اليوم ، هناك العديد من البرامج الخاصة لتصميم قوالب الختم على البارد ، ومع ذلك ، فهي غير مستقلة ومرتبطة بشكل لا ينفصم بالنظام بأكمله. يمكن أن تكون الرسومات ثنائية الأبعاد وحديثة ، مصنوعة بتنسيق ثلاثي الأبعاد. والعملية نفسها تتطلب بعض المهارات والمعرفة الحاسوبية ويتم تنفيذها بالتسلسل التالي:

- رسم رسم

- دراسة نمط القطع والتحقق منه ببرنامج خاص ؛

- التحرير

- إعادة فحص الأبعاد

- عمل ثقوب عمل.

يتبع ذلك عملية صعبة ومسؤولة إلى حد ما لتصنيع قوالب الختم على البارد. بعد التحضير النهائي للرسم ، يتم تقسيم المنتج إلى أجزاء منفصلة ، ويتم دراستها بعناية. تأكد من إيلاء اهتمام خاص للمتطلبات الفنية للجزء النهائي. ثم يشكلون خريطة طريق-تكنولوجية لكل عنصر ، مع مراعاة جميع الفروق الدقيقة ، من الوقت الذي يقضيه في التصنيع إلى الخصائص. وتجدر الإشارة إلى أنه في هذه العملية لا يمكن أن يكون هناك تفاهات ، لأن أي عيب ، حتى أبسط عيوب ستؤدي إلى عيوب. ما يهم هو تسلسل العمليات ، والتوزيع الصحيح للمواد ، واختيار المعدات والأنماط.

يتم أيضًا فرض متطلبات خطيرة للغاية على جودة القوالب للختم على البارد. بعد كل شيء ، يعتمد عليها حجم وشكل وسطح المنتج النهائي.

يتضمن تكوين العناصر عددًا من العمليات. أولاً ، تدخل المادة إلى المطحنة ، حيث يتم قطع أو بثق أجزاء من الجزء. ثم تتبع عمليات تغيير الشكل. وتشمل هذه الانحناء ، والتجعيد ، والتشكيل والرسم. في الوقت نفسه ، لا ينبغي الاستهانة بدور العمليات المساعدة. هذا هو التلدين والتخليل ، والذي بفضله المطلوب الخصائص الميكانيكية. يمكنك أيضًا زيادة مقاومة التآكل بطبقات واقية إضافية. بالإضافة إلى ذلك ، يتم تقويم الأجزاء وتنظيفها وتشحيمها.

تنقسم العملية التكنولوجية للختم البارد الحجمي إلى مخططين رئيسيين. الأول يتكون من ثلاث عمليات. تتم المعالجة الحرارية للمعدن بشكل أولي من أجل تليينه. ثم يتم تحضير سطح المنتج المدلفن ويتم الختم مباشرة. لكن يمكنك اتباع مخطط مختلف يتضمن 4 مراحل. في هذه الحالة ، يتم تحضير الفراغات ذات الأبعاد أولاً ، ثم يتم تنفيذ جميع العمليات بشكل مشابه للمخطط الأول.

يحتل إنتاج الأجزاء باستخدام الختم مكانة رائدة في تكنولوجيا تشكيل المعادن ويستخدم في مختلف الصناعات.

أهمية خاصة هي ختم المنتجات المعدنية من الصفائح المعدنية. يعتمد على التشوه البلاستيكي للمعدن دون تسخينه بمساعدة أختام خاصة. تستخدم طريقة تشوه الأجزاء البلاستيكية هذه على نطاق واسع لتصنيع الأجزاء بأحجام مختلفة و أشكال معقدةبدقة كبيرة ، وهو أمر غير ممكن مع طرق المعالجة الأخرى.

يتم استخدامها لتجميع المنتجات كبيرة الحجم في الصناعة الهندسية ، وفي صناعات السيارات وبناء السفن ، وكذلك في صناعة الأدوات والصناعات المنزلية ، حيث غالبًا ما تكون هناك حاجة إلى أجزاء مصغرة مختلفة.

الختم هو عملية إعطاء الأجزاء الشكل المطلوب والحصول على حجم معين عن طريق المستندات عن طريق العمل الميكانيكي عليها باستخدام الضغط. الاتجاه الرئيسي للختم هو إنتاج أجزاء من الفراغات ، والتي تستخدم كألواح معدنية. تحت تأثير قوة الضغط ، تخضع قطعة العمل للتشوه وتكتسب التكوين المطلوب.

يميز بين الكير الساخن بالتسخين لقطعة العمل والتزوير على البارد بدون تسخين مسبق. يتم ختم أجزاء الصفائح المعدنية دون التسخين المسبق.

يستخدم تشوه الضغط مع تسخين القضبان في تصنيع الأجزاء المعدنية التي لا تحتوي على ليونة كافية ، ويستخدم بشكل أساسي في إنتاج دفعات صغيرة من المنتجات السائبة من صفائح معدنية بسمك 5 ملم.

تتزامن العملية التكنولوجية للتزوير الساخن للمعادن إلى حد كبير مع تسلسل عمليات التشغيل البارد للفراغات. يكمن الاختلاف في التسخين الأولي لقطع العمل الأولية في الأفران إلى درجة حرارة تضمن ليونة المعدن. يأخذ هذا في الاعتبار درجة التواء الجزء أثناء التبريد ، وكذلك شده أثناء معالجة التشوه ، مما يؤثر على حجمه. لتجنب الانحرافات عن الأبعاد المطلوبة للأجزاء التي تم الحصول عليها عن طريق الختم الساخن ، يتم إجراء تفاوتات كبيرة.

في إنتاج أجزاء الصفائح المعدنية المختومة ، يتم استخدام طريقة الختم على البارد بشكل أساسي.

الباردة ختم الصفائح المعدنية

تتضمن تقنية التشوه البارد للصفائح المعدنية باستخدام الطوابع تغيير شكل وأبعاد المنتج مع الحفاظ على سمكها الأصلي.

كمواد لإنتاج منتجات مختومة على البارد ، تُستخدم الأشرطة أو الألواح أو الأشرطة الرفيعة بشكل أساسي من فولاذ بلاستيكي منخفض الكربون وسبائك ، بالإضافة إلى النحاس والنحاس الأصفر (الذي يحتوي على أكثر من 60٪ من النحاس) والألمنيوم والمغنيسيوم والتيتانيوم وسبائك بلاستيكية أخرى . يرجع استخدام السبائك ذات اللدونة الجيدة للختم إلى حقيقة أنها قابلة بسهولة لتغيير التشوه.

لإجراء الختم البارد للصفائح المعدنية ، يتم استخدام عمليات مختلفة ، والتي تعتمد على مهمة تحقيق شكل معين لقطعة العمل. وهي مقسمة إلى تأثيرات منفصلة ومتغيرة الشكل.

1. أثناء تشوه الفصل ، يتم فصل مادة قطعة العمل جزئيًا على طول محيط معين. يتم الفصل عن طريق إزاحة جزء من المعدن بالنسبة إلى قطعة العمل الرئيسية. مثل هذه العمليات هي القطع واللكم وغيرها.

دعونا نفكر في كيفية تنفيذ بعض عمليات الفصل.

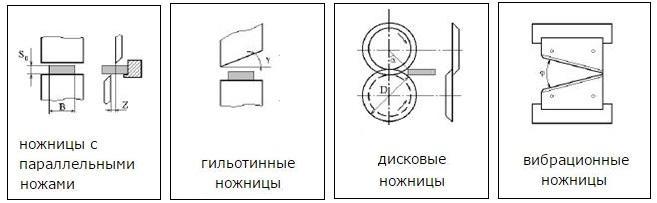

قطع

عند القطع ، يتم فصل جزء معين عن الجزء عن طريق قصه على طول خط مجعد أو مستقيم. يتم إجراء عملية الفصل هذه باستخدام مكبس مصنوع على شكل مقص من تصميمات مختلفة.

تهدف هذه العملية بشكل أساسي إلى تحضير قطعة العمل لطرق المعالجة الأخرى.

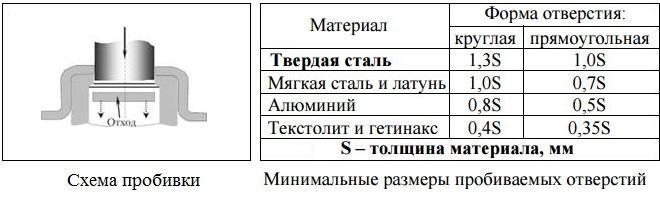

اللكم

يتم استخدام عملية تسمى التثقيب لإنشاء ثقب في قطعة العمل. أشكال مختلفة. يتم إزالة جزء من المعدن أثناء التثقيب تمامًا من قطعة الشغل ، ويتم تقليل وزنه.

يوضح الشكل رسمًا تخطيطيًا لعملية التثقيب.

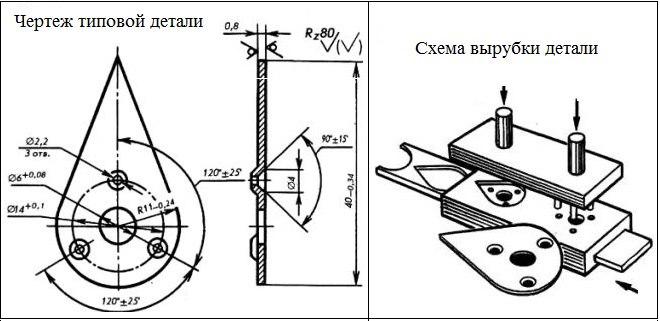

قطع

من خلال عملية التثقيب الجزء المعدنيإعطاء المظهر النهائي للمنتج ذي المحيط المغلق.

يوضح الشكل مخططًا لتصنيع جزء باستخدام التثقيب.

2. تشوهات تشكيل الشكل تشمل تغيير في شكل وأبعاد المنتج عند تحريك مناطقه الفردية ، مما لا يؤدي إلى تدميره بشكل عام. وتشمل هذه العمليات الرسم ، والانحناء ، والنقش ، واللي ، والعص وغيرها من العمليات.

دعنا نفكر في بعض أنواع العمليات التي لا تؤدي إلى التدمير المادي للنموذج.

كَبُّوت

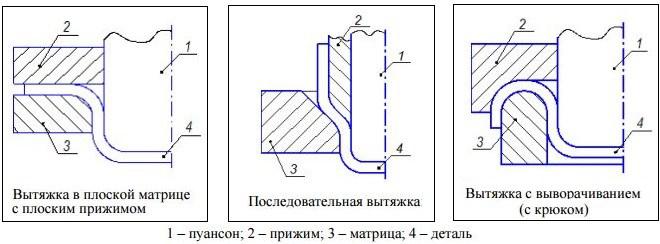

بمساعدة مقتطف من الفراغات المسطحة ، يتم الحصول على منتجات حجمية مجوفة. على سبيل المثال ، الأجزاء التي لها شكل نصف كرة ، أسطوانة ، مخروط ، مكعب وأنواع أخرى تصنع بهذه الطريقة. يوضح الشكل إصدارات مختلفة من غطاء المحرك.

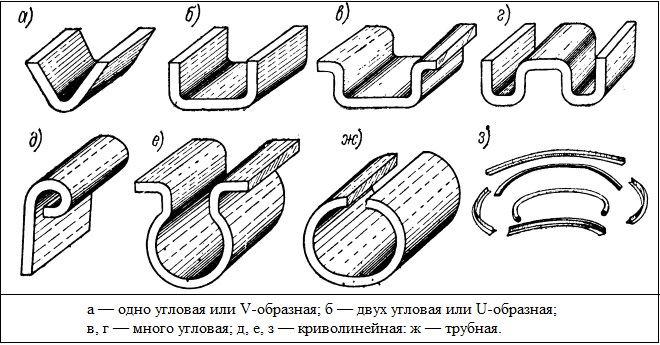

الانحناء

بمساعدة العملية ، يتم إعطاء المنتج شكل معين من ثنيه. اعتمادًا على نوع الانحناء ، تتيح هذه العملية الحصول على منتجات منحنية بمختلف التكوينات. يظهر بعضها في الشكل.

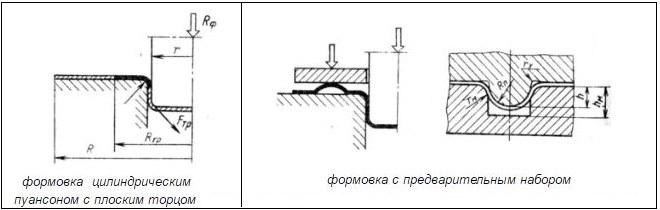

صب الإغاثة

يتضمن هذا النوع من العمليات تعديلًا للأجزاء المحلية للمنتج ، ويظل تكوينه الخارجي دون تغيير. يوضح الشكل رسمًا تخطيطيًا لبعض عمليات التشكيل:

من الممكن أيضًا استخدام عمليات مشتركة ، بما في ذلك فصل وتشكيل جزء واحد.

تتكون العملية التكنولوجية للختم على البارد من مراحل مرتبطة بطبيعة عملية التشوه وتعتمد على نوع معدات الختم المستخدمة.

يتم تطوير العملية الفنية بالتسلسل التالي:

- يشار إلى هيكل العمليات الرئيسية ، بما في ذلك طبيعتها وكميتها وتسلسل تنفيذها.

- يتم إجراء حساب الأبعاد الأولية والمتوسطة والنهائية للجزء ، بالإضافة إلى قوى التشوه اللازمة لتحقيق النتيجة المرجوة.

- يتم توثيق العملية التكنولوجية.

يمكن إدخال عمليات إضافية في العملية التقنية ، والتي يتم من خلالها إحضار قطعة العمل إلى شكل مناسب للمعالجة. وتشمل هذه العمليات التنظيف وتقويم الأوراق والتشحيم وغيرها من العمليات.

مكبس ختم المعادن

يمكن إجراء جميع عمليات الختم على البارد باستخدام معدات خاصة ، أهمها مكبس الختم. يمكن أن يعتمد الجهاز على الميكانيكا أو باستخدام المكونات الهيدروليكية.

تشمل الأنواع الميكانيكية:

- مكابس غريب الأطوار

- يضغط باستخدام آلية كرنك.

يتم استخدام مكبس التثقيب من نوع كرنك لإجراء عمليات التثقيب ، واللكم ، والسحب.

الجهاز ومبدأ تشغيل آلة الضغط من نوع الكرنك

أي مكبس مصمم لختم المنتجات يشمل المكونات الرئيسية ، والتي تشمل: آلية تحركها وجهاز يقوم بعملية الختم المباشر.

آلية التشغيل عبارة عن عمود كرنك ، يتم تشغيله بواسطة محرك كهربائي. للقيام بذلك ، يقوم المحرك الكهربائي ، أثناء دوران دولاب الموازنة ، بنقل الدوران إلى آلية الكرنك باستخدام قطار تروس.

عند تنفيذ الإجراءات الترددية ، يقوم منزلق الكرنك بتشغيل جهاز ختم ، والذي يؤدي ، بقوة ضغط ، إلى تشويه البلاستيك.

الأجزاء الرئيسية من هذه المكبس مصنوعة من الفولاذ عالي القوة ومُقوى بشكل إضافي من أجل توفير الصلابة اللازمة.

جهاز الضغط الهيدروليكي

يتم استخدام مكبس الختم المعدني من النوع الهيدروليكي لإنشاء أشكال ثلاثية الأبعاد عن طريق تثقيب المعدن.

يعتمد مبدأ تشغيل هذه الآلية على ضغط السائل الموضوع في خزانين مجهزين بمكابس. ترتبط الخزانات بخط أنابيب. نتيجة للضغط في السائل الذي يحدث في اللحظة التي يتم فيها حقنه في الأسطوانة من خزان آخر ، يتم نقله إلى شريط التمرير وتشغيله. عند الحركة ، يقوم المنزلق بدفع قطعة العمل بجهد كبير.

إنتاج القوالب لختم المعادن على البارد

جهاز العمل لأي آلة ضغط هو الختم نفسه. وهي تشتمل على جزأين عمليين ، يسمى المصفوفة والثقب. أثناء التشغيل ، يكون الجزء العلوي فقط من الختم متحركًا - ثقب مثبت على شريط التمرير. تقع المصفوفة أدناه وتظل ثابتة.

يتم إجراء تشوه للورقة أثناء الضغط على المثقاب إلى المصفوفة مع وجود قطعة العمل عليها.

يخضع تطوير الرسومات وتصنيع القوالب للمطبعة لمتطلبات متزايدة ، نظرًا لأن صحة تكوين المنتج تعتمد على دقتها.

يتم تنفيذ هذا العمل على مراحل بالتسلسل التالي:

- رسم تخطيطي للختم ؛

- بمساعدة مخطط كمبيوتر للطابع ، تم تجميعه وفقًا لبرنامج خاص ، يتم إجراء فحص للقطع المنطقي للمادة ؛

ترتبط جودة الختم والمنتج النهائي ارتباطًا مباشرًا. هذا هو السبب في أن إنتاج القوالب يتطلب دقة عالية في تجميع الأجزاء وتصنيعها ، فضلاً عن معالجة عالية الجودة لأسطح التشكيل والتزاوج للأجزاء. لذلك ، يجب أن تؤخذ عملية صنع الطوابع على محمل الجد.

اختيار المواد وإعدادها

يحدد الاختيار الصحيح للمواد لكل نوع من أنواع الأجزاء ، بالإضافة إلى طريقة المعالجة الحرارية المناسبة ، قوة وأداء وثبات أبعاد أجزاء العمل للقوالب.

يرجع هذا المعيار مثل القوة إلى التأثير على القوالب واللكمات من القوى العالية وأحمال الصدمات. بالنسبة للصلابة ، في عملية القطع (التثقيب) ، يجب أن تكون صلابة مادة القالب والخرامة أكبر بكثير من صلابة المادة التي يتم ختمها. تحدد مقاومة التآكل لحواف القطع متانة قالب القطع. في الوقت نفسه ، يجب أن تتمتع نفس الحواف بدرجة معينة من المتانة لتجنب التقطيع بسبب الصدمات القوية.

يجب أن تتمتع مادة الختم بصلابة جيدة - وهذا سوف يتجنب ظهور تشققات تصلب. بعد المعالجة الحرارية ، يضمن العمق الكافي للطبقة المتصلبة شحذ متكرر لكمة القالب ، وإذا لزم الأمر ، فمن الممكن طحن مرآة المصفوفة.

بعد اختيار السبائك أو الفولاذ المعدني ، يتم إنتاج قضبان الحديد الأولية. بادئ ذي بدء ، يتم قطع المادة من لوحة أو شريط أو قطعة. للقيام بذلك ، يمكنك استخدام منشار دائري أو قاطع غاز أو منشار ميكانيكي. ويتبع ذلك عملية تزوير (إيداع) وتليين متساوي الحرارة. الخطوة التالية لقطعة العمل هي طحن الطائرات بدل 0.25 مم وتدوير القطر. عندما يتم ضبط مادة الختم على الكربون الصلب، ثم يتم إجراء التطبيع ، في حين أن التقسية العالية مطلوبة لسبائك الفولاذ. المرحلة الأخيرة من إنشاء قطعة العمل هي الطحن الأسود ومعالجة قطعة العمل وفقًا للرسم.

العملية الفنية لإنتاج القوالب واللكمات

تتضمن عملية تصنيع الطوابع قائمة بالمراحل:

- إنشاء (استلام) قطعة عمل ؛

- ترميم ميكانيكي

- تجهيز الأقفال لقوالب العمل ، واللكمات ، والجاذبات وعناصر القالب الأخرى ؛

- المعالجة الحرارية (عند ختم المواد بصلابة منخفضة ، وكذلك الأجزاء المعقدة والرقيقة ، يمكن حذف عملية المصفوفة TO) ؛

- طحن ميكانيكي

- الطحن اليدوي والتشطيب.

- التجميع والاختبار والتصحيح النهائي للختم.

عند تنفيذ الأقفال والمعالجة الميكانيكية في صناعة الطوابع ، يلزم وجود متخصصين ذوي مؤهلات مناسبة - ما يسمى بالميكانيكيين القوالب. هؤلاء العاملون ، بالإضافة إلى المعدات الخاصة عالية التخصص ، يمكنهم فقط تحمل تكاليف الإنتاج الذي يركز على تصنيع الأدوات والقوالب.

الختم هو مثل هذا التشوه البلاستيكي للمادة ، حيث يتغير شكل وحجم قطعة العمل. غالبًا ما تتم معالجة المعادن والبلاستيك بهذه الطريقة. بالطبع ، الخطوة الأولى - التحضيرية - في عملية الختم هي صنع الطوابع.

أنواع الختم

من المنطقي تحديد نوعين رئيسيين من الختم: الصفيحة والحجم. في ختم الأوراق ، يتم استخدام صفائح يصل سمكها إلى 6 مم ، أي يمكن إهمال هذا القياس مقارنة بالآخرين. يتم الحصول على هذه الأوراق (يمكن أن تكون شريطًا أو شريطًا) عن طريق درفلة المعدن. يمكن أن ينتج عن ختم الصفائح المعدنية أجزاء ضخمة (مثل عناصر تكسية السيارة) والأجزاء الأصغر (مثل اليد الثانية للساعة الميكانيكية).

في جميع الحالات الأخرى ، يتم تضمين الختم الحجمي.

ما هو الطابع

تعتبر الطوابع أحد أنواع المعدات المستخدمة في عملية ختم مواد الصفائح. في الواقع ، يُطلق على الختم اسم الجهاز الذي يشوه قطعة العمل بشكل بلاستيكي. نتيجة لذلك ، تأخذ قطعة العمل شكل جزء العمل من الختم. في المقابل ، يجب تثبيت الختم نفسه على المعدات المساعدة - المطارق والمكابس ، والتي يتم من خلالها تحريك الختم. اعتمادًا على التكنولوجيا المستخدمة في عملية تشوه الفراغات ، توجد قوالب للختم البارد أو الساخن. يتم توفير خدمة مثل تصنيع الطوابع الباردة بواسطة SpetsTechOsnastka LLC.

ميزات الختم على البارد

يعد الختم الحجمي والصفائح الباردة من الأساليب الحديثة والشائعة لمعالجة المعادن. يتيح لك الحصول على أجزاء متطابقة تمامًا ، مع توفير المعادن وتقليل تكاليف الطاقة وزيادة إنتاجية العمالة. تبعا لذلك ، لا تقل شعبية مثل هذا العملية التكنولوجية، مثل صنع الطوابع. يتم تصنيع العديد من المنتجات الصناعية عن طريق الختم على البارد ، إما ككل أو كأجزاء منفصلة.

مواد البدء للختم الباردبمثابة قضيب معدني وسلك وأنابيب وسميكة صفيحة معدنية. قبل أن يتم الختم المباشر للمنتجات ، من الضروري عمل فراغات من المادة. لهذا الغرض ، يتم استخدام مناشير دائرية أو مقص الصحافة.

يتم الحصول على قطع العمل أكثر اتساقًا من حيث الحجم والوزن عن طريق القطع أو القطع بختم. اذا احتجت اللكم يموت والتصنيعيمكنك طلبها في SpetsTechOsnastka LLC. يعني التثقيب الفصل الكامل للمادة من قطعة العمل الرئيسية على طول محيط مغلق. للقيام بذلك ، تضغط الثقب (أو الموجب) على الجزء المراد فصله في المصفوفة (أو السالب). التصنيع: اللكم يموتيسمح لك بالقيام بذلك - غالبًا ما يكون عدد كبير من الأجزاء مصحوبًا بتكوين نتوءات تحتاج إلى التنظيف. في بعض الحالات ، يتم إعطاء الفراغات شكلاً من شأنه تسهيل المزيد من الختم - فهي منزعجة. بعد ذلك ، تمر الفراغات بمراحل إزالة الشحوم والتخليل والتشحيم.

مكان طلب إنتاج الطوابع

هكذا، إنتاج الطوابع الباردةلا يزال الطلب عليه بسبب النطاق الكبير من المنتجات التي يمكن إنتاجها بمساعدتهم. إذا كان إنتاجك يتطلب مثل هذه المعدات ، فيمكنك الاتصال بأمان SpetsTechOsnastka LLC. يتقن المتخصصون لدينا ويعملون باستمرار على تحسين عملية مثل تصنيع القوالب والقوالب. من خلال جهات الاتصال الموجودة على الموقع ، يمكنك تقديم طلبك في أي وقت مناسب.