أنواع أقطاب اللحام اليدوي. أقطاب اللحام: الأنواع ، العلامات التجارية ، التصنيف العام

في التصنيع منتجات مختلفة، أثناء تركيب أي هياكل وفي عدد من الحالات الأخرى ، توفر التكنولوجيا للاستخدام آلة لحام. هناك عدة أنواع من اللحام ، ولكن أكثرها شيوعًا هو اللحام بالقوس اليدوي. في هذه الحالة ، يتم استخدام الجهد المباشر أو المتردد ، ويتم استخدامها ، وأساسها هو المعدن.

ميزات اللحام

جوهر هذه العملية هو أنه عندما يتم تسخين الأجزاء المراد ربطها بواسطة قطب كهربائي ، تذوب حوافها ويملأ المعدن التماس تمامًا.

التيار المباشر

يعتبر هذا اللحام أكثر ثباتًا وتنوعًا ، حيث يمكن تغيير قطبية الاتصال وفقًا لخصائص العمليات. والحقيقة هي أنه عندما يتم تشغيل القطب الكهربي بإدراج "سلبي" للحرارة ، يتم إطلاق قدر أقل من الحرارة. لذلك ، سيتم استبعاد "الاحتراق" للأسطح التي يقل سمكها عن 3 مم. يتم توفير العمل من خلال مقومات ومحولات مختلفة.

التيار المتناوب

بهذه الطريقة ، يتم توفير "الطاقة" من المحولات.

متطلبات القطب

يصاحب عملية اللحام تأثير حراري قوي على قطع العمل (درجة الحرارة في منطقة اللحام عالية جدًا). ويترتب على ذلك عواقب سلبية مثل حرق المواد المضافة الخاصة (صناعة السبائك) في المواد ، وأكسدتها ، وامتصاص النيتروجين من البيئة. كل هذا ينتهك الهيكل والحجم (أحيانًا يسبب التواء) للأجزاء ، ونتيجة لذلك ، يقلل من قوة التقاطع.

لتقليل هذه الظواهر السلبية ، يتم إجراء اللحام باستخدام أقطاب كهربائية ذات طلاء سطحي (طلاء).

كيفية اختيار

هناك أنواع عديدة من الأقطاب الكهربائية لـ لحام القوسلذلك ، ليس من المنطقي التفكير بالتفصيل في جميع ميزاتها. بعد كل شيء ، قلة من الناس مظهر خارجيستميز الأجزاء الفولاذ السبائكي عن غير المسبوك ، والمقاوم للأحماض من العادي ، وما إلى ذلك.

كقاعدة عامة ، يتم تنفيذ أبسط أنواع أعمال اللحام في الحياة اليومية ، عندما لا يتم استخدام بعض التقنيات المحددة بشكل خاص ولا يلزم الاختيار الدقيق للأقطاب الكهربائية وفقًا لخصائصها. لذلك ، سوف نتعامل مع هذه المشكلة فيما يتعلق بالمشكلات التي يواجهها عامل اللحام "الهاوي" عند إجراء عمليات بسيطة. ما الذي يجب أن يؤخذ بعين الاعتبار؟

قطر الدائرة

يعتمد على سمك "الأسطح" المراد لحامها. بناءً على ذلك ، يتم تحديد القوة الحالية والمقطع العرضي للإلكترود. يمكنك الرجوع إلى البيانات التالية:

وتجدر الإشارة إلى أنه إذا كان سمك أحد الأجزاء المراد ربطها يصل إلى 1 مم ، فسيكون من الضروري "الطهي" إما باستخدام الأرجون أو "بجهاز نصف آلي". في الخارج ، يتم تنفيذ هذا العمل أيضًا عن طريق اللحام بالقوس ، وكقاعدة عامة ، المحترفون فقط. بالإضافة إلى ذلك ، يتم استخدام أقطاب كهربائية خاصة ليس لدينا للبيع. وإذا طلبت منهم ، فستكون التكلفة بحيث لن تكون هناك رغبة في العمل معهم.

العلامات

دعونا نتحدث فقط عن تلك المنتجات التي لها أكبر استخدام محلي:

- لأي فولاذ - SSSI ؛

- لأنابيب المياه - TsU-5 (الأقطاب الكهربائية ECABOK 53.70 هي نظيرتها) ؛

- لـ "الفولاذ المقاوم للصدأ" - TsL-11 ؛

- للألمنيوم - ECABOK 96.20 ؛

- عالمي (ثابت الجهد / متغير) - OZS ، MRZ. علاوة على ذلك ، فإن القيمة الحالية أقل مما هي عليه عند العمل مع SSSI ، ويكون تكوين الخبث ضئيلاً.

أكثر الأقطاب تنوعًا وعالية الجودة هي KOBELKO LB-52U (اليابان). إنها مناسبة لجميع أنواع الأجزاء ، بما في ذلك الأنابيب (الغاز والماء). لكنها باهظة الثمن.

مقابل كمية صغيرة من العمل ، لا يُنصح بشراء مجموعة كبيرة من الأقطاب الكهربائية. الحقيقة هي أنه يجب أيضًا تزويدهم بالتخزين المناسب ، حيث يمكن أن يصبحوا رطبين ببساطة.

من وجهة نظر التطبيق العملي للاستخدام المنزلي ، عندما يكون من الضروري إجراء بعض الإصلاحات الطفيفة ، فإن المنتجات العالمية للعلامة التجارية ANO-4 ممتازة. يتم طرحها للبيع في عبوات صغيرة ، وسيكون إحداها كافياً ، خاصة وأن وزنها 1 كجم ، بينما تباع الأقطاب الكهربائية الأخرى في عبوات كبيرة (5 كجم أو أكثر).

نظرًا لأن جميع المنتجات تختلف في الخصائص (بما في ذلك التركيب الكيميائي للطبقة العليا) والقطر ، فمن المستحيل وضع قوائم أسعار للمجموعة بأكملها في هذه المقالة. لذلك ، بعض الأمثلة على تكلفة المنتجات الفردية:

نظرًا لأن جميع المنتجات تختلف في الخصائص (بما في ذلك التركيب الكيميائي للطبقة العليا) والقطر ، فمن المستحيل وضع قوائم أسعار للمجموعة بأكملها في هذه المقالة. لذلك ، بعض الأمثلة على تكلفة المنتجات الفردية:

- UONI - 59 روبل / كغم. القسم 4؛ 5 ملم. مناسبة لحام المعادن الحديدية.

- OZS - أغلى إلى حد ما ، من 63 روبل / كجم (قطرها 3 مم).

- KOBELKO LB-52U - من 188 روبل / كجم. تباع في عبوات 5 كجم.

- TsL-11 - أغلى ثمناً ، من 330 روبل / كجم (عبوة واحدة ، قطرها 3 مم).

القطب القابل للاستهلاك للحام القوسي اليدوي هو قضيب من سلك لحام، حيث يتم وضع طلاء (طلاء) القطب الكهربائي. تنتج الصناعة عددًا كبيرًا إلى حد ما من درجات أسلاك اللحام بقطر 1.6 إلى 12 مم لتصنيع الأقطاب الكهربائية. يبلغ طول الأقطاب الكهربائية 150 ... 450 مم. يبلغ طول الأقطاب الكهربائية الأكثر استخدامًا 350 و 400 و 450 ملم وقطرها 3.4 و 5 ملم. يشارك معدن القطب الكهربائي وعناصر طلاء القطب في تشكيل اللحام.

طلاء القطب:

يضمن الاحتراق المستقر للقوس ؛

يعيد تأكسد المعدن أثناء اللحام ؛

سبائك اللحامالعناصر الضرورية

يحمي منطقة اللحام من دخول الأكسجين والهيدروجين والنيتروجين من الهواء المحيط ؛

يشكل غطاء من الخبث على سطح اللحام ، مما يقلل من معدل تبريد معدن اللحام.

لضمان خصائص أداء عالية للوصل الملحوم ، من الضروري أن يكون التركيب الكيميائي للحام قريبًا من التركيب الكيميائي للفولاذ الذي يتم لحامه.

لذلك ، لحام الصلب من بعض التركيب الكيميائييوصى باختيار أقطاب كهربائية بالمحتوى الضروري لعناصر السبائك المقابلة في سلك اللحام.

أقطاب لحام الصلب

يتكون رمز درجة السلك من مؤشر Sv - اللحام ، متبوعًا بأرقام توضح محتوى الكربون بأجزاء من النسبة المئوية ، وتسميات الحروف للعناصر التي يتكون منها السلك. يشير الحرف A في نهاية التسمية إلى زيادة نقاء المعدن من حيث محتوى الكبريت والفوسفور.

على سبيل المثال Sv-08XM للحام الفولاذ الإنشائييحتوي على 0.08٪ كربون وأقل من 1٪ كروم وموليبدينوم. SV-04Kh19N11MZ للحام الفولاذ المقاوم للحرارة والتآكل يحتوي على 0.04٪ كربون ، 19٪ كروم ، 11٪ نيكل و 3٪ موليبدينوم.

التغطية تشمل:

عوامل استقرار

مزيلات التأكسد ومواد صناعة السبائك:

مواد توليد الغاز

تشكيل الخبث.

المواد اللاصقة والأسمنت.

توفر هذه المكونات مهام الطلاء عند صهره أثناء عملية اللحام.

تم تصميم مواد التثبيت لحرق القوس المستقر. وتشمل مركبات الفلزات الأرضية القلوية والقلوية: البوتاسيوم ، والصوديوم ، والكالسيوم ، إلخ.

تستخدم مزيلات التأكسد (المنغنيز الحديدي ، والفيروسيليكون ، والفيروتيتانيوم) لاستعادة المعدن المؤكسد أثناء اللحام. بالإضافة إلى ذلك ، تعمل السبائك الحديدية نفسها كمواد لصناعة السبائك وتزيد من محتوى المنغنيز والتيتانيوم والعناصر الأخرى في معدن اللحام.

تشكل المواد المكونة للغاز (الرخام والمغنسيت والنشا وهيدروكسي سليلوز ودقيق الخشب) غازًا يحمي منطقة اللحام من دخول الأكسجين والهيدروجين والنيتروجين من الهواء المحيط.

تشكيل الخبث (الفلسبار ، السيليكا ، المغنسيت ، الرخام) - يشكل غطاء من الخبث على سطح معدن اللحام المنصهر. يقلل الخبث من معدل التبريد والتصلب لمعدن اللحام ، ويعزز إطلاق الغازات وشوائب الأكسيد منه. بعد تبريد الوصلة الملحومة ، من الضروري قطع قشرة الخبث منه.

مواد رابطة وعوامل الإسمنت (زجاج ماء البوتاسيوم K2O SiO2 ، زجاج ماء الصوديوم Na2O SiO2) تربط جميع مكونات الطلاء.

يتكون طلاء القطب الكهربي من مواد جيدة الأرض ومختلطة مرتبطة بالزجاج السائل. يتم تطبيقه على سلك اللحام ، الذي تم تقطيعه مسبقًا إلى أطوال من 350 إلى 450 مم. أحد طرفي المقطع غير مطلي. إنه يعمل على إصلاح الأقطاب الكهربائية أثناء التجفيف وأثناء اللحام - للتثبيت في حامل القطب.

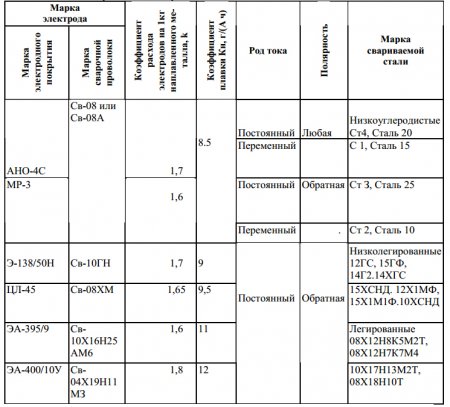

في الكتب المرجعية ، بالإضافة إلى العلامة التجارية لسلك اللحام ، حدد العلامة التجارية لطلاء القطب ، وتحتوي أيضًا على توصيات بشأن استخدام الأقطاب الكهربائية.

عن طريق التعيين ، اعتمادًا على المواد التي يتم لحامها:

يو - للحام الفولاذ الكربوني;

L - الفولاذ الإنشائي المخلوط ؛

T - الفولاذ المقاوم للحرارة ،

ب - الفولاذ عالي السبائك بخصائص خاصة ؛

ح- تسطيح طبقات السطح.

حسب سماكة الطلاء

М - الطلاءات الرقيقة D / d С - الطلاءات المتوسطة 1.2 D - الطلاءات السميكة 1.45 D - الطلاءات السميكة الإضافية D / d> 1.8 ،

حيث D هو قطر القطب المطلي ، د هو قطر سلك اللحام.

حسب نوع التغطية:

أ - بطبقة حمضية ؛

ب - مع الطلاء الرئيسي ؛

ج - مع طلاء السليلوز.

R - مع طلاء الروتيل;

ف - مع الطلاءات الأخرى.

بالإضافة إلى ذلك ، يتم تصنيف الأقطاب الكهربائية وفقًا لـ الميزات التكنولوجية(اللحام في أحكام مختلفة) ، حسب طبيعة التيار وقطبية التيار المطبق ، وكذلك بعلامات أخرى. وضع علامات كاملة على القطب:

E46A-UONI 13 / 45-4.0-UD2

E432 (5) -B10 ،

هذا مفكك:

ه - أقطاب لحام القوس;

46 - الحد الأدنى من مقاومة الشد المضمونة (460 ميجا باسكال) ؛

UONI-13/45 - ماركة طلاء القطب ؛

4.0 - قطر القطب ، مم ؛

U - أقطاب لحام الكربون وسبائك الفولاذ المنخفض ؛

D2 - أقطاب كهربائية ذات طبقة سميكة من مجموعة الدقة الثانية ؛

E هو مؤشر يميز خصائص معدن اللحام ؛

43 - قوة الشد (لا تقل عن 460 ميجا باسكال) ؛

2 - استطالة نسبية لا تقل عن 22٪ ؛

5 - مؤشر يميز قوة تأثير المعدن - 34.3 جول / سم عند درجة حرارة أقل من 40 درجة مئوية ؛

ب - الطلاء الأساسي ؛

1- اللحام في الكل المواقف المكانية;

0 - في العاصمة عكس القطبية.

لا تحتوي العلامة الكاملة على معلومات حول العلامة التجارية لسلك اللحام ، مما يجعل من الضروري إعادة الرجوع إلى المعيار.

عادةً ما يستخدم مصنعو الأقطاب الكهربائية علامات مختصرة. على سبيل المثال ، العلامة التجارية لطلاء القطب هي UONI-13/45 ، والعلامة التجارية لأسلاك اللحام هي Sv-08.

القواعد الارشاديةإلى الفصول العملية في الانضباط

"المعادن واللحام في البناء"

ف.سيدورينكو ، إن في.جاربوز ، أ.أ.فيركوشا

غالبًا ما يحدث اتصال عدة أجزاء في بنية متجانسة باستخدام معدات لحام. للحصول على جودة الاتصال المطلوبة ، من الضروري ليس فقط تحديد طريقة اللحام بطريقة عقلانية ، ولكن أيضًا الأقطاب الكهربائية المقابلة للحام.

المتطلبات الأساسية للأقطاب الكهربائية

تتطلب مجموعة متنوعة من المواد المراد لحامها وطرق اللحام استخدام مجموعة واسعة من الأقطاب الكهربائية.

لكن يجب عليهم جميعًا تلبية المتطلبات العامة:

- لضمان استقرار القوس ، نصف قطر ترشيش صغير للقضيب ، طلاء ، إنتاجية عالية من اللحام ؛

- تهيئة الظروف لتشكيل خط لحام عالي الجودة ؛

- جعل عملية اللحام متساوية ؛

- الحفاظ على الخصائص الفيزيائية والكيميائية والتكنولوجية أثناء لحام معين.

مكان خاص في المتطلبات هو السمية.يجب أن تنبعث من الأقطاب الكهربائية الحد الأدنى من المواد السامة أثناء التشغيل.

تصنيف وصلات اللحام

تستخدم الأقطاب الكهربائية كعنصر رئيسي في لحام القوس اليدوي. هناك نوعان من الأقطاب الكهربائية:

- الذوبان ، والذي يتوافق مع تكوين المواد الملحومة ؛

- ثلاثة أنواع غير مستهلكة: الفحم ، الجرافيت ، التنجستن.

هناك عدة طرق لتصنيف الأقطاب الكهربائية. وفقًا للغرض ، تتميز الأقطاب الكهربائية بتوصيل الفولاذ المقاوم للصدأ والمعادن غير الحديدية وأنواع مختلفة من الفولاذ والحديد الزهر.

ملحوظة! يتم تمييز أقطاب اللحام بالقوس اليدوي بهذه الطريقة: B - سبائك الصلب عالية ، L - سبائك الصلب في الهياكل ذات قوة الشد المؤقتة ، T - الفولاذ المقاوم للحرارة ، Y - الكربون والفولاذ منخفض السبائك ، H - طبقات السطح مع خصائص خاصة.

يتضمن نوع البناء الحصول على أنواع مختلفة من اللحامات. يمكن أن يكون خط التماس رأسي أو سقف أو سفلي. لكل نوع من أنواع التماس ، يتم تحديد قطب كهربائي خاص:

- لأي منصب

- لا تستخدم للحام عموديًا من أعلى إلى أسفل ؛

- للأسفل ، عموديًا من أسفل إلى أعلى وللأفقي ، يقع في مستوى عمودي ؛

- للقاع.

مجموعة متنوعة من مواد الطلاء ، يصنف سمكها أيضًا الأقطاب الكهربائية. من الأعلى ، يتم تغطية الأقطاب الكهربائية بطبقة واقية من تركيبة مركبة ، وتشمل المواد التالية:

- مثبتات عملية الانحناء

- خامات الجرانيت والسيليكا والتيتانيوم والمنغنيز ، وهي مكونات لتشكيل الخبث الذي يتكون منه الفيلم. يمنع فيلم الخبث هذا عمليات الأكسدة ؛

- رخام ، مغنسيت ، نشا ، دقيق خشب ، يشكل طبقة غازية لحماية حوض اللحام. قد تكون غير عضوية وعضوية ؛

- السيليكون والمغنيسيوم والتيتانيوم كمزيلات للأكسدة وعناصر صناعة السبائك ؛

- المنغنيز الحديدي والفيروسيسيليوم والفيروتيتانيوم لاختزال المعادن من الأكاسيد ؛

- البنتونيت ، الكاولين ، الدكسترين لتحسين خصائص البلاستيك.

ملحوظة! لتصنيف أنواع الطلاء ، يتم استخدام التسميات التالية: أ - حامض ، ب - أساسي ، - سيليلوز ، R - روتيل ، ف - أخرى. في بعض الأحيان يتم استخدام مجموعة من الأحرف إذا كان الطلاء من نوع مختلط.

الأقطاب الكهربائية مغطاة بطبقة واقية رقيقة ومتوسطة وسميكة وحتى سميكة للغاية. وسم سمك الطلاء ، والذي يتم تعريفه على أنه نسبة قطرين - مع الطلاء والقضيب نفسه:

- م - نسبة تصل إلى 1.2 ؛

- C - نسبة تصل إلى 1.45 ؛

- D - نسبة تصل إلى 1.8 ؛

- G - النسبة أكثر من 1.8.

من المؤشرات الفنية المهمة نوع التيار الكهربائي المستخدم. هناك أقطاب كهربائية متصلة بمصادر التيار المباشر أو المتردد ، وكذلك بمختلف أنواع القطبية.

معايير الوسم الرئيسية

يمكن أن تتوافق جميع التعيينات مع نظامين لتمييز الأقطاب الكهربائية للحام: وفقًا لـ GOST ومعيار ISO الدولي. يستخدمون أيضًا معايير EN الأوروبية ومعيار AWS الأمريكي.

يسترشد المصنعون المحليون بـ GOST 9466-75 ، 9467-75 ، 10051-75 ، 10052-75 ويتم تطبيق العلامات التجارية للأقطاب الكهربائية للحام في مجموعتين من الأحرف. يشمل التصنيف كلاً من الأرقام والحروف. المجموعة الأولى داخلية فقط ، والمجموعة الثانية تتكيف مع المعيار الدولي.

تتكون المجموعة الأولى من رموز التأشير من خمسة مواضع:

- نوع القطب. سيساعدك هذا التعيين في معرفة نوع الفولاذ الذي يمكنه لحامه. يشار إلى اللحام اليدوي بالحرف E. علاوة على ذلك ، تشير الأرقام إلى التطابق مع قوة الشد للفولاذ. قد تنتهي هذه المجموعة بالحرف A إذا كان المقصود منها تشكيل تماس بلاستيكي. قد يتضمن أيضًا واصلة للإشارة إلى أن الرقم الذي يليه يشير إلى النسبة المئوية للكربون ؛

- العلامة التجارية للقطب الكهربائي حسب تكوين الطلاء ؛

- قطر السلك ، المشار إليه بأرقام بأبعاد مم ؛

- نوع الفولاذ الذي يستخدم فيه هذا القطب ؛

- سمك التغليف.

المجموعة الثانية من رموز الوسم لها ستة مواضع ويتوافق أكثر مع المتطلبات الدولية:

- شكل يوضح قيمة مقاومة الشد للفولاذ بأبعاد 10-7 باسكال ؛

- رقم يشير إلى مقدار الاستطالة النسبية ؛

- رقم مؤشر يحدد درجة الحرارة الدنيا التي تتوافق فيها قوة التأثير مع المعيار ؛

- نوع الطلاء المشار إليه بحرف أو حرفين. يتم وضع حرفين في الحالات التي يتم فيها استخدام طلاء مختلط ؛

- الشكل الذي سيساعد في تحديد ما إذا كان هذا القطب مناسبًا لأداء موضع اللحام المطلوب ؛

- معامل تيار اللحامفي شكل فهرس. يتوافق كل فهرس من 0 إلى 9 مع زوج من المعلمات: القطبية والجهد المسموح به في الدائرة المفتوحة في V.

يعتمد اختيار القطب على العديد من المكونات. هذا هو نوع المعدن وسمكه وطريقة اللحام. لتكون قادرة على تنفيذ مختلف أعمال اللحام، يتم اختيار عدة أقطاب كهربائية مرة واحدة أو بمزيد من المؤشرات العالمية ، والتي يمكن العثور عليها من العلامات المطبقة.

أقطاب اللحام القوسي اليدوي هي قضبان يصل طولها إلى 450 مم ، مصنوعة من سلك اللحام (GOST 2246-70) ، يتم تطبيق طبقة طلاء بسماكات مختلفة على سطحها. يتم تحرير أحد طرفي القطب من الطلاء بمقدار 20-30 مم لتثبيته في حامل القطب من أجل ضمان الاتصال الكهربائي. يتم تنظيف الوجه النهائي للطرف الآخر من الطلاء لتمكين بدء القوس من خلال لمس قطعة العمل في بداية عملية اللحام.

تم تصميم الطلاء لزيادة ثبات احتراق القوس ، وتشكيل حماية مشتركة من الغاز والخبث ، وسبائك ، وتكرير المعادن. تستخدم لصنع الطلاءات مواد متعددة(عناصر).

مكونات تشكيل الخبث حماية المعدن المنصهر من تأثيرات الأكسجين والنيتروجين في الهواء وتنقيته جزئيًا. وهي تشكل قذائف الخبث حول القطرات المعدنية للإلكترود التي تمر عبر فجوة القوس وغطاء الخبث على سطح معدن اللحام. تقلل مكونات تشكيل الخبث من معدل تبريد المعدن وتسهم في إطلاق شوائب غير معدنية منه. قد تشتمل مكونات تشكيل الخبث على تركيز التيتانيوم ، وخام المنغنيز ، والفلسبار ، والكاولين ، والطباشير ، والرخام ، ورمل الكوارتز ، والدولوميت ، بالإضافة إلى المواد التي تزيد من ثبات القوس.

المكونات المكونة للغاز أثناء الاحتراق ، يقومون بإنشاء درع غازي يحمي المعدن المنصهر من الأكسجين والنيتروجين في الهواء. تتكون المكونات المكونة للغاز من الكربونات ودقيق الخشب والنشا دقيق الطعاموالدكسترين والسليلوز.

مكونات إزالة الأكسدة اللازمة لإزالة الأكسجين من المعدن المنصهر لحمام اللحام. وتشمل هذه العناصر التي لها تقارب أكبر للأكسجين من الحديد ، على سبيل المثال ، المنغنيز ، والسيليكون ، والتيتانيوم ، والألمنيوم ، إلخ. يتم إدخال معظم مزيلات التأكسد في طلاء الإلكترود على شكل سبائك حديدية.

مكونات صناعة السبائك ضروري في تكوين الطلاء لمنح معدن اللحام خصائص خاصة: مقاومة الحرارة ، مقاومة التآكل ، مقاومة التآكل وزيادة الخواص الميكانيكية. عناصر صناعة السبائك هي المنغنيز والكروم والتيتانيوم والفاناديوم والموليبدينوم والنيكل والتنغستن وبعض العناصر الأخرى.

مكونات التثبيت هي تلك العناصر التي لها إمكانات تأين صغيرة ، مثل البوتاسيوم والصوديوم والكالسيوم.

ربط المكونات تستخدم لربط مكونات الطلاء ببعضها البعض وبقضيب القطب. يتم استخدام زجاج سائل البوتاسيوم أو الصوديوم ، الدكسترين ، الجيلاتين وغيرها. الموثق الرئيسي هو الزجاج السائل.

إضافات تشكيل - المواد التي تعطي كتلة الطلاء أفضل خصائص البلاستيك - البنتونيت ، والكاولين ، والدكسترين ، والميكا ، إلخ.

لزيادة إنتاجية اللحام ، قم بزيادة كمية المعدن الإضافي الذي يتم إدخاله في خط اللحام ، فقد يحتوي طلاء القطب الكهربائي على مسحوق حديد يصل إلى 60٪ من كتلة الطلاء. تؤدي العديد من المواد المكونة للطلاء وظائف متعددة في وقت واحد ، حيث توفر الحماية من الغاز في شكل غاز ثاني أكسيد الكربون وحماية الخبث في شكل CaO ، إلخ.

إن طلاء الأقطاب الكهربائية السميكة له تأثير كبير على عملية اللحام بأكملها. لهذا السبب المتطلبات العامةلهم عند لحام معادن مختلفة - ضمان احتراق ثابت للقوس ؛ الحصول على معدن اللحام بالتركيب الكيميائي والخصائص المطلوبة ؛ الهدوء والذوبان المنتظم لقضيب القطب الكهربائي والطلاء ؛ تشكيل جيد للدرز وغياب المسام وشوائب الخبث وما إلى ذلك ؛ سهولة فصل الخبث بعد التبريد عن سطح اللحام ؛ الخصائص التكنولوجية الجيدة لكتلة الطلاء ، والتي لا تعيق عملية تصنيع الأقطاب الكهربائية ؛ ظروف عمل صحية وصحية مرضية في تصنيع الأقطاب الكهربائية واللحام. يحدد تكوين الطلاء أيضًا الخصائص التكنولوجية المهمة للأقطاب الكهربائية مثل نوع وقطبية تيار اللحام ، وإمكانية اللحام في مواقع مكانية مختلفة أو بطريقة معينة (اللحام بالدعم ، القطب المائل ، إلخ).

يتم تحديد الخصائص التكنولوجية لصهر القطب بشكل تجريبي ، مما يجعل من الممكن الحكم على إنتاجية وكفاءة عملية اللحام باستخدام أقطاب كهربائية من علامة تجارية واحدة أو أخرى.

1.1 تصنيف وخصائص الأقطاب الكهربائية

تصنف الأقطاب الكهربائية المعدة للحام القوسي اليدوي في المعايير وفقًا للمعايير التالية: المعدن المراد لحامها ؛ سمك ونوع الطلاء. الخواص الميكانيكية لمعدن اللحام. طريقة الطلاء (الضغط أو الغمس) ، إلخ.

وفقًا لـ GOST 9466-75 ، يتم تقسيم أقطاب اللحام وتغطية الفولاذ ، حسب الغرض ، إلى فئات: لحام الكربون والفولاذ الإنشائي المنخفض السبائك 600 ميجا باسكال - L ؛ لحام الفولاذ المقاوم للحرارة - T ؛ لحام الفولاذ عالي السبائك بخصائص خاصة - ب ؛ لسطح طبقات السطح بخصائص خاصة - N ينظم هذا GOST أبعاد الأقطاب ، وسمك وأنواع الطلاء ، والرموز ، والمتطلبات الفنية العامة ، وقواعد القبول وطرق الاختبار.

في هذه المواصفة القياسية ، اعتمادًا على نسبة القطر الكامل للإلكترود D إلى قطر القضيب d ، يتم تقسيم الأقطاب الكهربائية المطلية إلى الأنواع التالية: بطبقة رقيقة (D / d

اعتمادًا على متطلبات جودة الأقطاب الكهربائية - دقة التصنيع ، وحالة سطح الطلاء ، واستمرارية معدن اللحام الذي تحصل عليه هذه الأقطاب الكهربائية ومحتوى الكبريت والفوسفور في المعدن المترسب - يتم تقسيم الأقطاب الكهربائية إلى مجموعات 1 و 2 و 3 (الجدول 2).

أنواع القطب | الخواص الميكانيكية لمعدن اللحام عند درجة الحرارة العادية | الحد من المحتوى في المعدن المترسب ،٪ |

|||||||||

معدن اللحام أو معدن اللحام | وصلة ملحومة مصنوعة من أقطاب كهربائية بقطر أقل من 3 مم |

||||||||||

استطالة نسبية δ 5٪ | قوة التأثير كانساس ، MJ / م 2 | قوة الشد σ in ، MPa | زاوية الانحناء ، درجة. | ||||||||

مجموعة من الأقطاب الكهربائية حسب GOST 9466-75 |

|||||||||||

وفقًا لأنواع الطلاء ، يتم تقسيم الأقطاب الكهربائية إلى الأنواع التالية: مع طلاء حامضي - الفهرس A ؛ مع الطلاء الرئيسي - ب ؛ مع طلاء السليلوز - C ؛ مع طلاء الروتيل - P ؛ مع طلاء من النوع المختلط - الرمز المزدوج المقابل ؛ مع أنواع الطلاء الأخرى - P. إذا كان الطلاء يحتوي على مسحوق حديد بنسبة تزيد عن 20٪ ، تتم إضافة الحرف Zh إلى تعيين نوع الطلاء.

وفقًا للمواضع المكانية المسموح بها للحام أو التسطيح ، يتم تقسيم الأقطاب الكهربائية إلى أربعة أنواع: لجميع المواضع - الفهرس 1 ؛ لجميع المواضع ، باستثناء الرأسي من أعلى إلى أسفل ، - الفهرس 2 ؛ للأسفل ، أفقيًا على مستوى عمودي وعموديًا من أسفل إلى أعلى - الفهرس 3 ؛ للأسفل والأدنى في القارب - الفهرس 4.

وفقًا لنوع وقطبية التيار المستخدم في اللحام أو التسطيح ، بالإضافة إلى الجهد المقنن للدائرة المفتوحة ، مصدر الطاقة المستخدم لقوس اللحام بالتيار المتردد بتردد 50 هرتز ، يتم تقسيم الأقطاب الكهربائية إلى الأنواع الموضحة في الجدول 3.

مع الأخذ في الاعتبار البيانات المقدمة ، يجب أن يحتوي رمز الأقطاب الكهربائية على البيانات التالية ، والتي يشار إلى موقعها في الشكل 23.

يجب الإشارة إلى هذا التعيين الكامل على الملصقات أو في وضع علامات على الصناديق والحزم والصناديق ذات الأقطاب الكهربائية.

في جميع أنواع الوثائق ، يجب أن يتكون رمز الأقطاب الكهربائية من العلامة التجارية والقطر ومجموعة الأقطاب الكهربائية وتعيين معيار GOST 9466-75.

الشكل 23 -

1 - النوع ؛ 2 - العلامة التجارية 3 - القطر ، مم ؛ 4 - تعيين الأقطاب الكهربائية. 5 - تحديد سماكة الطلاء ؛ 6 - مجموعة من الأقطاب الكهربائية. 7 - مجموعة من المؤشرات التي تشير إلى خصائص المعدن المترسب ومعدن اللحام وفقًا لـ GOST 9467-75 أو GOST 10051-75 أو GOST 10052-75 ؛ 8 - تحديد نوع الطلاء ؛ 9 - تحديد المواقع المكانية المسموح بها من اللحام أو التسطيح ؛ 10 - تحديد نوع التيار المستخدم في اللحام أو التسطيح ، وقطبية التيار المباشر والجهد المقنن للدائرة المفتوحة لمصدر الطاقة لقوس اللحام للتيار المتردد بتردد 50 هرتز ؛ 11 - تعيين معيار GOST 9467-75 ؛ 12 - تعيين المعيار لأنواع الأقطاب الكهربائية

لذلك ، على سبيل المثال ، بالنسبة للأقطاب الكهربائية من النوع E46A ، العلامة التجارية UONI 13/45 ، بقطر 3 مم ، لحام الكربون و سبائك الصلب منخفضة U ، بطبقة سميكة D ، المجموعة الثانية مع مجموعة من المؤشرات التي تم إنشاؤها وفقًا لـ GOST 9467-75 ، مما يشير إلى خصائص المعدن المترسب ومعدن اللحام ، مع طلاء أساسي B ، للحام في جميع المواضع المكانية 1 ، في التيار المباشر للقطبية العكسية O سيبدو التعيين الكامل كما يلي:

E46A - UONI-13 / 45-3.0-UD2

هـ -432 (5) -B10

والتسمية في الوثائق الفنية:

الأقطاب الكهربائية UONI-13 / 45-3.0-2 - GOST 9466-75.

وفقًا لمتطلبات GOST 9467-75 ، في رمز الأقطاب الكهربائية للحام الكربون والفولاذ منخفض السبائك بقوة شد أقل من 600 ميجا باسكال في المقام ، يجب كتابة مجموعة من المؤشرات التي تشير إلى خصائص المعدن المترسب على النحو التالي: يشير أول مؤشرين إلى القيمة الدنيا لـ in ، ويشير المؤشر الثالث في نفس الوقت بشكل مشروط إلى القيم الدنيا للمؤشرات δ 5 ودرجة الحرارة Tx ، حيث يتم تحديد قوة التأثير.

وبالتالي ، فإن الرقم الثالث يعني: 0 - δ 5

تنظم GOST 9467-75 "الأقطاب الكهربائية المعدنية المطلية للحام القوسي اليدوي للفولاذ الإنشائي والمقاوم للحرارة" 14 نوعًا من الأقطاب الكهربائية لحام الفولاذ الإنشائي و 9 أنواع من الأقطاب الكهربائية للحام الفولاذ المقاوم للحرارة.

بالنسبة للفولاذ الإنشائي اللحام ، يحتوي نوع القطب الكهربائي على الحرف E ، متبوعًا بالأرقام التي تشير إلى قيمة مقاومة الشد عند الكسر ، على سبيل المثال ، E42 ، E50 ... E150. بالنسبة لبعض أنواع الأقطاب الكهربائية ، يتم وضع الحرف A بعد الأرقام ، والتي تميز الخصائص الأعلى ليونة المعدن المترسب. يتم تنظيم الأقطاب الكهربائية من هذا النوع فقط من خلال خصائص الخصائص الميكانيكية (in ، δ 5 α n) زاوية الانحناء) ومحتوى الكبريت والفوسفور في المعدن المترسب.

تحتوي أنواع أقطاب لحام الفولاذ المقاوم للحرارة في تسميتها على خصائص التركيب الكيميائي للمعدن المترسب ؛ على سبيل المثال: E-09X1M ؛ E-05X2M ؛ E-09X2M1 ؛ E-09X1MF ؛ E-10Kh1M1NFB ، إلخ. ينظم المعيار هذه الأقطاب من حيث التركيب الكيميائي للمعدن المترسب وخصائصه الميكانيكية (σ in، δ 5 α n). تتكون تسميات أنواع الأقطاب الكهربائية من الفهرس E (أقطاب لحام القوس) متبوعًا بالأرقام والحروف. يشير الرقمان اللذان يتبعان المؤشر إلى متوسط محتوى الكربون في معدن اللحام بأجزاء من المائة في المائة. الأرقام التالية بالأحرف العناصر الكيميائية، إظهار متوسط قيمة العنصر كنسبة مئوية.

في التعيين التقليدي للأقطاب الكهربائية لصلب اللحام مع σ w> 600 ميجا باسكال ، تشير مجموعة من المؤشرات التي تشير إلى خصائص المعدن المترسب ومعدن اللحام إلى متوسط محتوى العناصر الكيميائية الرئيسية في المعدن المترسب ودرجة الحرارة الدنيا التي عندها قوة تأثير المعدن 0.35 ميجا جول / م على الأقل.

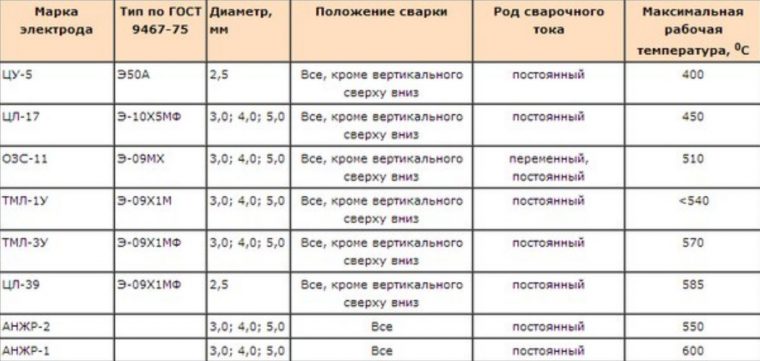

بالنسبة لأقطاب لحام الفولاذ المقاوم للحرارة ، بعد المؤشر الذي يميز α n ، يتم تقديم مؤشر إضافي يشير إلى درجة حرارة التشغيل القصوى التي يتم فيها تنظيم مؤشرات القوة طويلة المدى للمعدن المترسب ومعدن اللحام (0 - أقل من 450 درجة مئوية ؛ 1 - 450 - 465 درجة مئوية ؛ 2 - 470 - 485 درجة مئوية ؛ 3-490 - 505 درجة مئوية ؛ 4 - 510 - 525 درجة مئوية ؛ 5 - 530 - 545 درجة مئوية ؛ 6 - 550 - 565 درجة مئوية ؛ 7-570-585 درجة مئوية ؛ 8-590-600 درجة مئوية ؛ 9 - أكثر من 600 درجة مئوية).

لذلك ، على سبيل المثال ، يتم تمييز أقطاب لحام الفولاذ المقاوم للحرارة من النوع E-09Kh1MF وفقًا لـ GOST 9467-75

E-09X1MF-CL-20-4.0-TDZ- GOST 9466-75 ، GOST 9467-75 ،

أي درجة الطلاء TsL-20 ، قطر 4 مم ، لحام الفولاذ المقاوم للحرارة T ، طلاء سميك D ، المجموعة الثالثة ، Tx = 0 درجة مئوية (مؤشر 2) ودرجة حرارة التشغيل 570-585 درجة مئوية (فهرس 7) ، طلاء أساسي ب ، اللحام في جميع المواضع المكانية (الفهرس 1) على التيار المباشر للقطبية العكسية (الفهرس 0).

يجب أن تفي أقطاب لحام الفولاذ عالي السبائك ذات الخصائص الخاصة بمتطلبات GOST 10052-75. تحدد مجموعة متنوعة من أغراض الخدمة لهذا الفولاذ النوع الكبير من الأقطاب الكهربائية المستخدمة في اللحام. يوفر المعيار 49 نوعًا من الأقطاب الكهربائية لحام الكروم والكروم والنيكل والفولاذ عالي المقاومة للتآكل والمقاوم للحرارة والمقاوم للحرارة من طبقات الحديد المارتينسيتي والفريتي والأوستنيتي والفريتية والأوستنيتي.

يعتمد تصنيف الأقطاب الكهربائية حسب النوع على التركيب الكيميائي للخصائص المعدنية والميكانيكية المترسبة. بالنسبة لبعض أنواع الأقطاب الكهربائية ، يتم أيضًا توحيد محتوى المرحلة الفريتية في هيكل معدن اللحام ، ومقاومته للتآكل بين الخلايا الحبيبية ، ودرجة الحرارة القصوى التي يتم فيها تنظيم مؤشرات القوة طويلة المدى لمعدن اللحام.

يتم إعطاء الخواص الميكانيكية في الحالة بعد اللحام أو بعد المعالجة الحرارية.

مع الأخذ في الاعتبار متطلبات GOST 9466-75 ، فإن التعيين الكامل للأقطاب الكهربائية من هذا النوع ، على سبيل المثال ، E-10Kh25N13G2B مع طلاء TsL-9 ، له الشكل التالي:

E-10X25N13G2B-CL-9-5.0-VD1- GOST9466-75 ، GOST 10052-75 ،

وفي الوثائق الفنية: الأقطاب الكهربائية TsL-9-5.0-1 - GOST 9466-75.

يحتوي هذا التصنيف على البيانات التالية: أقطاب كهربائية من النوع E-10Kh25N13G2B وفقًا لـ GOST 10052-75 ، العلامة التجارية TsL-9 ، بقطر 5 مم لحام الفولاذ عالي السبائك بخصائص خاصة B ، مع طلاء سميك D ، الأول مجموعة ، تم إنشاؤها وفقًا لـ GOST 10052-75 مجموعة من المؤشرات التي تميز المعدن المترسب 2075 (2 - مقاومة المعدن ضد التآكل بين الحبيبات ؛ 0 - لا توجد متطلبات لأقصى درجة حرارة تشغيل للمعدن المودعة ولحام المعدن ؛ 7 - التشغيل الأقصى درجة حرارة الوصلات الملحومة 910 - 1000 درجة مئوية ، يمكن استخدام الأقطاب الكهربائية حتى لحام الفولاذ المقاوم للحرارة ، 5 - محتوى مرحلة الفريت في المعدن المترسب 2-10٪).

إذا لم يكن هيكل المعدن المودع من مرحلتين (A + F) ، فإن المؤشر العددي الذي يميز المعدن المودع سيحتوي فقط على ثلاثة أرقام. علاوة على ذلك ، B تعني الطلاء الرئيسي ، والرقم 3 مناسب للحام في الأفقي السفلي على مستوى عمودي وفي وضع رأسي من الأسفل إلى الأعلى ، 0 - للحام عند التيار المباشر للقطبية العكسية.

يوجد أيضًا معيار لأقطاب اللحام GOST 10051-75 "الأقطاب الكهربائية المعدنية لـ لحام القوسطبقات سطحية ذات خصائص خاصة "، الذي ينظم 43 نوعًا من الأقطاب الكهربائية للسطوح. تنظم هذه المواصفة القياسية التركيب الكيميائي للمعدن المترسب وصلابته.

مبدأ تعيين التركيب الكيميائي للمعدن المترسب هو نفسه: يشار إلى متوسط محتوى العناصر الكيميائية الرئيسية بدقة 1 ٪ بعد رموز الأحرف التالية: A - النيتروجين ، B - النيوبيوم ، C - التنجستن ، G - المنغنيز ، K - الكوبالت ، M - الموليبدينوم ، H - النيكل ، P - البورون ، C - السيليكون ، T - التيتانيوم ، F - الفاناديوم ، X - الكروم.

لتوصيف صلابة المعدن المترسب ، يتم توفير مؤشرين رقميين: الرقم الأول يميز الصلابة (0 - ليس أقل من HRC 19 ؛ 1 - HRC 19-27 ؛ 2 - HRC 28-33 ؛ 3 - HRC 34-38 ؛ 4 - HRC 39-44 ؛ 5 - HRC 45-50 ؛ 6 - HRC 51-56 ؛ 7 - HRC 57-60 ؛ 8 - HRC 61-63 ؛ 9 - أكثر من HRC 63) ؛ يوضح الرقم الثاني شروط الحصول على صلابة منظمة (1 - في الحالة بعد السطح ، 2 - بعد المعالجة الحرارية). في ضوء ما سبق ووفقًا لـ GOST 9466-75 ، على سبيل المثال ، سيكون للقطب الكهربي من النوع E-10GZ تسمية كاملة بالشكل التالي:

E-10GZ-OZN-ZOOU-4.0-ND1- GOST 9466-75 ، GOST-10051-75

وفي أقطاب الوثائق الفنية:

OZN-ZOOU-4.0-1 - GOST 9466-75.

يشار هنا إلى: نوع القطب الكهربائي E-10GZ وفقًا لـ GOST 10051-75 ، ماركة OZN-ZOOU ، بقطر 4 مم ، لسطح طبقات السطح ذات الخصائص الخاصة (N) ، بطبقة سميكة D ، المجموعة الأولى مع إنشاء مجموعة من المؤشرات وفقًا لـ GOST 10051-75 ، تشير إلى خصائص المعدن المودع 300 / 2-1 ، مما يعني متوسط الصلابة HB 300 (الفهرس 2) في الحالة الأولية بعد السطح (الفهرس 1) ، مع الرئيسي طلاء (ب) ، للظهور في الموضع السفلي (4) بتيار قطبية عكسي ثابت (0).

نظرًا لصغر حجم تطبيق الأقطاب الكهربائية لـ اللحام اليدويالنحاس وسبائكه والألمنيوم و سبائك الألومنيوملا توجد GOST عليها.

قضبان معدنية من أقطاب لحام النحاس وسبائكه مصنوعة من أسلاك وقضبان اللحام وفقًا لـ GOST 16130-72 أو قضبان مصبوبة بتكوين مختلف. قد تشتمل تركيبة الطلاء على نفس المكونات الموجودة في طلاء الأقطاب الكهربائية لصلب اللحام (عوامل تشكيل الخبث ، عوامل إزالة الأكسدة ، إلخ). يُعجن الخليط الجاف أيضًا على زجاج سائل.

قضبان معدنية من أقطاب لحام الألمنيوم وسبائكه مصنوعة من أسلاك اللحام (GOST 7871-75). يعتمد الطلاء على أملاح الهاليد من معادن الأرض القلوية والقلوية والكرايوليت. يُعجن الخليط الجاف بالماء أو بمحلول مائي من كلوريد الصوديوم ، لأنه عند استخدام الزجاج السائل ، بسبب تفاعله الكيميائي مع مكونات الخليط ، يتماسك الخليط بسرعة. بالإضافة إلى ذلك ، فإن السيليكون ، الذي يتعافى من الزجاج السائل في معدن اللحام ، يفاقم من خصائصه.

يمكن أن تكون قضبان أقطاب لحام الحديد الزهر من الصلب وسبائك النحاس والنيكل مجتمعة (النحاس والصلب والحديد والنيكل). في هذه الحالات ، يتم استخدام نفس المكونات لتغطية الأقطاب الكهربائية مثل الأقطاب الكهربائية الفولاذية. يتم إدخال الكربون والسيليكون وغير ذلك من عوامل الجرافيت ، والتيتانيوم ، والفاناديوم ، وما إلى ذلك في طلاء الأقطاب الكهربائية بقضيب فولاذي كعوامل لتشكيل الكربيد. تُستخدم الأقطاب الكهربائية أيضًا ، وتصنع قضبانها المعدنية من الحديد الزهر المصبوب في قالب البرد أو قالب الرمل. تعجن المكونات الجافة للطلاء على زجاج سائل. في صناعة أقطاب لحام النحاس والألمنيوم والحديد الزهر ، يتم طلاء القضيب المعدني عن طريق الغمس.

1.2 أنواع الطلاءات وخصائص الأقطاب

يجب أن تستوفي جميع الطلاءات المتطلبات التالية:

ضمان احتراق القوس المستقر ؛

يجب أن تضمن الخصائص الفيزيائية للخبث المتكون أثناء ذوبان القطب الكهربائي التكوين الطبيعي للدرز والتلاعب المريح في القطب ؛

يجب ألا تكون هناك تفاعلات بين الخبث والغازات والمعادن التي يمكن أن تسبب تكوين مسام في اللحامات ؛

يجب سحق مواد الطلاء جيدًا وألا تتفاعل مع الزجاج السائل أو فيما بينها دفعة واحدة ؛

يجب أن يوفر تكوين الطلاءات ظروف عمل صحية وصحية مقبولة في تصنيع الأقطاب الكهربائية وفي عملية احتراقها.

يشكل القطب ، الذي يتكون من قضيب قطب كهربائي وطلاء ، معدنًا مصهورًا وخبثًا عند الذوبان. يجب أن يكون للخبث خواص فيزيائية وكيميائية معينة.

ل الخصائص الفيزيائيةيشمل الخبث نقطة الانصهار ، ونطاق درجة حرارة التصلب ، والسعة الحرارية ، والمحتوى الحراري ، واللزوجة ، والقدرة على إذابة الأكاسيد ، والكبريتيدات ، وما إلى ذلك ، والكثافة ، ونفاذية الغاز ، ومعاملات التمدد الخطي والحجمي.

تشمل الخصائص الكيميائية قدرة الخبث على إزالة الأكسدة من المعدن المنصهر لحوض اللحام ، وربط الأكاسيد في المركبات القابلة للانصهار ، وأيضًا سبيكة المعدن المنصهر لحوض اللحام.

وللخصائص الفيزيائية للخبث الناتج تأثير كبير على عملية اللحام وتشكيل اللحام. في جميع طلاءات الإلكترود ، أثناء ذوبانها ، يجب أن تكون كثافة الخبث أقل من كثافة المعدن في حوض اللحام ، مما يضمن طفوها. يجب أن يكون نطاق درجة حرارة تصلب الخبث أقل من درجة حرارة التبلور لمعدن حوض اللحام ، وإلا فإن طبقة الخبث لن تسمح بمرور الغازات المنبعثة من حوض اللحام. يجب أن يغطي الخبث اللحام على السطح بالكامل في طبقة متساوية.

تكون الخبث المتكون أثناء ذوبان طلاءات الإلكترود "طويلة" و "قصيرة". تشير كلمة "طويل" إلى هذه الخبث التي تحتوي على كمية كبيرة من السيليكا. تحدث الزيادة في اللزوجة مع انخفاض درجة الحرارة ببطء. الأقطاب الكهربائية ذات الطلاءات التي تشكل خبثًا "طويلًا" أثناء الصهر ليست مناسبة للحام في الطائرات الرأسية والعلوية ، نظرًا لأن حوض اللحام يكون في حالة سائلة لفترة طويلة. بالنسبة للحام في جميع المواضع المكانية ، يتم استخدام الأقطاب الكهربائية ، والتي تعطي طلائها ، عند صهرها ، خبثًا "قصيرًا" ؛ تحدث الزيادة في لزوجة الخبث المصهور مع انخفاض درجة الحرارة بسرعة ، وبالتالي فإن الخبث المتبلور يمنع معدن اللحام ، الذي لا يزال في صورة سائلة ، من التصريف. الخبث "القصير" يعطي أقطاباً كهربائية بطلاء روتيل وأساسي.

يتم الحصول على إمكانية الفصل الجيد لقشرة الخبث عن سطح المعدن باستخدام خبث له معامل تمدد خطي يختلف عن معامل التمدد الخطي للمعدن.

المركبات العضوية المستخدمة في الطلاء - الدقيق ، النشا ، الدكسترين ، السليلوز - توفر بشكل أساسي حماية الغاز فقط. يستخدم الروتيل ، ومركزات التيتانيوم ، وخام المنغنيز ، وأكاسيد المنغنيز والحديد ، في كثير من الأحيان على شكل خامات (الهيماتيت ، وخام المنغنيز) ، وسيليكات الألمنيوم (الجرانيت) ، والفلسبار ، والكربونات (الرخام) ، وما إلى ذلك ، كمضافات لتشكيل الخبث .

يتم توفير الحماية من الغاز بسبب تحلل المكونات العضوية ونتيجة لتكوين ثاني أكسيد الكربون أثناء تفكك الرخام (CaCO3) أثناء التسخين. تربط السبائك الحديدية الموجودة في الطلاء الأكسجين ، والذي يتم إطلاقه عند تسخينه بواسطة أكاسيد تشكيل الخبث الموجودة في الطلاء.

تتشكل حماية الغاز نتيجة لتفكك المواد العضوية عند درجات حرارة تزيد عن 200 درجة مئوية:

Cn (H2O) n-1 → (n - 1) CO + (n - 1) H2 + C

وتفكك الكربونات عند درجة حرارة ~ 900 درجة مئوية (عند ضغط جزئي في الطور الغازي Pco2 = 1 ميجا باسكال)

CaCO3 → CaO + CO2 ،

MgCO3 → MgO + CO2 ، وكذلك التفكك اللاحق لثاني أكسيد الكربون:

CO2 → CO + 1 / 2O2.

تحدث عملية التفكك بالقرب من نهاية القطب. تظهر الحسابات أنه عند درجة حرارة 0 درجة مئوية وضغط 1 ميجا باسكال ، يؤدي تفكك 1 جرام من المركبات العضوية إلى إطلاق حوالي 1450 سم من ثاني أكسيد الكربون + H2 ، و 1 جرام من كربونات كربونات الكالسيوم - لإطلاق 340 سم من الغازات. في العمود القوسي ، يتم تسخين الغازات إلى متوسط درجة حرارة 550-800 درجة مئوية ؛ حجم الغازات المنبعثة في درجات الحرارة هذه هو 1000-1400 سم 3 ، على التوالي (عندما يسخن الغاز بمقدار 1 درجة مئوية ، يزداد حجمه بمقدار 1/273). مع التركيب المعتاد لطلاء الإلكترود ، يتم تخصيص 90-120 سم 3 لكل جرام من معدن قضيب القطب. غاز وقائي(CO2 ، H2) ، والتي توفر إزاحة موثوقة إلى حد ما للهواء من منطقة اللحام ودخول كمية صغيرة جدًا من النيتروجين في معدن اللحام (لا يزيد عن 0.02 - 0.03٪).

يمكن أن يكون تكوين المواد المكونة للخبث مختلفًا: أكاسيد CaO ، MgO ، MnO ، FeO ، A12O3 ، SiO2 ، TiO2 ، Na2O ، CaF2 هالوجين ، إلخ.

في صناعة أقطاب لحام الألمنيوم وسبائكه ، بسبب تقاربها العالي مع الأكسجين ، لا يمكن استخدام طلاء الأكسيد ، لأن المعدن سيدمر هذه الأكاسيد ويتأكسد بشكل مكثف. في هذه الحالات ، تتكون الطلاءات بشكل شبه كامل من مركبات خالية من الأكسجين ، وكلوريدات وفلوريدات (KC1 ، NaC1 ، KF ، إلخ).

يوجد التصنيف التالي لأنواع طلاءات الإلكترود: حامض خام ، قاعدي ، روتيل ، سليلوز ، مختلط ، خاص.

طلاء حامض الخام (أ) يتكون من أكاسيد الحديد والمنغنيز والتيتانيوم والسيليكون. هم قاعدة الخبث للطلاء. أثناء الذوبان ، تتشكل الخبث بخصائص مؤكسدة واضحة وتتصلب في شكل هيكل قرص العسل يسهل فصله. يتم توفير الحماية من الغاز من خلال إضافات صغيرة من المكونات العضوية ، مثل السليلوز. يستخدم الحديد والمنغنيز كعنصر مزيل للأكسدة وسبائك. أثناء ذوبان الطلاءات الحمضية ، تتأكسد معظم سبائك الحديد التي تدخل فيها بواسطة الخامات ؛ تعاطي المنشطات من المعدن بالسيليكون والمنغنيز وفقًا لمخطط عملية اختزال السيليكون والمنغنيز ؛ لا يسمح بخلط المعدن بعناصر ذات صلة عالية بالأكسجين. لا تحتوي الخبث الناتجة ، الحمضية عادةً ، على CaO ولا تنقي المعدن من الفوسفور. يحتوي المعدن المترسب على الكثير من الأكسجين المذاب والشوائب غير المعدنية.

من وجهة نظر الطاقة ، تتمتع الأقطاب الكهربائية التي تحتوي على مثل هذا الطلاء بعدد من المزايا: فهي تتميز بمعدل انصهار مرتفع إلى حد ما ، وتوفر اللحام في أوضاع قسرية. تتمتع الأقطاب الكهربائية المغلفة بالحمض بقدرة عالية على الانصهار. تكون أكثر تقدمًا من الناحية التكنولوجية عند اللحام في الموضع السفلي ، ولكن يمكن أيضًا استخدامها لعمل طبقات رأسية وأفقية.

من وجهة نظر معدنية ، فإن الأقطاب الكهربائية المغلفة بالحمض لها عدد من العيوب الهامة: فلز اللحام يحتوي على نسبة عالية من الأكسجين والفوسفور والكبريت وهو حساس لتكوين الشقوق الباردة والساخنة ، خاصة عند لحام الفولاذ الهادئ. توفر الأقطاب الكهربائية المطلية بحمض الركاز مستوى متواضعًا جدًا من الخصائص الميكانيكية لمعدن اللحام ، وهو أمر غير مواتٍ من حيث المؤشرات الصحية والصحية. لذلك ، فإن نطاقها محدود وقد تم استبدالها في الوقت الحاضر بأخرى أكثر تقدمًا.

طلاء الروتيل (ص). حاليًا ، يتم إنتاج الأقطاب الكهربائية للأغراض العامة بشكل أساسي بطلاء روتيل. تتميز بخصائص لحام وخصائص تكنولوجية عالية ، مما يوفر اللحامات بمخططات ناعمة وسلسة في جميع المواضع المكانية ، ومستوى مرضٍ من الخواص الميكانيكية لمعدن اللحام للهياكل ، ويمكن إدخال كمية كبيرة من مسحوق الحديد في تركيبة الطلاء لزيادة الترسب معامل (أقطاب "عالية الأداء") ، وخصائص صحية وصحية جيدة في تصنيعها ولحامها. يحتوي طلاء أقطاب الروتيل على ما يصل إلى 45-50٪ من الروتيل أو الإلمنيت. بالإضافة إلى أنها تحتوي على السيليكات المعدنية (الميكا ، الفلسبار ، المارشاليت) ، الكربونات (المغنسيت ، الرخام) ، إضافات صغيرة من المكونات العضوية (السليلوز). يُستخدم المنغنيز الحديدي كعنصر في صناعة السبائك وإزالة الأكسدة. مع عملية إزالة الأكسدة المعقدة ، يزداد ميل معدن اللحام إلى تكوين المسام. تتمتع خبث التيتانوسيليكات بقدرة أكسدة أضعف من الخبث الحمضي - السيليكات ، وهي خاصية الطلاء الحمضي والمؤكسد. لذلك ، فإن معدن اللحام عند اللحام بالأقطاب الكهربائية المطلية بالروتيل يكون أقل تلوثًا مع شوائب غير معدنية داخلية ، والتي تحدد بشكل أساسي خصائصه عالية اللزوجة البلاستيكية.

طلاء أساسي (ب) يعتمد عادة على كربونات الكالسيوم والفلورسبار (نادرًا مركبات الفلوريد الأخرى). يتم أيضًا إضافة السيليكات المعدنية (الكوارتز والجرانيت وما إلى ذلك) والعديد من مزيلات الأكسدة إلى تركيبة الطلاء (المنغنيز الحديدي والفيروسيليكون والفيروتيتانيوم ، وغالبًا ما يتم استخدام مسحوق الألمنيوم بدلاً من الفيروتيتانيوم). من وجهة نظر علم المعادن ، فإن الخبث الناتج المحتوي على أكاسيد الكالسيوم ، والسيليكون ، والحديد ، والألمنيوم ، له طابع أساسي واضح يميزه عن أنظمة الخبث التي سبق اعتبارها. يتكون الخبث من بلورات عمودية داكنة من CaSiO3 على خلفية مصفوفة من السيليكات وشبكة شجرية خفيفة من Fe2O3 2CaO3 ، لها بنية كثيفة ، بنية أو بنية داكنة اللون وسطح زجاجي لامع. إن قابليته للفصل أسوأ من خبث أقطاب الروتيل والسليلوز المحتوية على التيتانيوم.

يتم إجراء اللحام بأقطاب كهربائية ذات طلاء أساسي على تيار مباشر للقطبية العكسية. بالنسبة إلى اللحام بالتيار المتردد ، يلزم اتخاذ تدابير خاصة: إدخال مؤينات إضافية في تكوين الطلاء ، واستخدام أقطاب كهربائية بطبقة خاصة من طبقتين ، إلخ. الخبث الرئيسي ، كقاعدة عامة ، مناسب للحام في جميع المواضع المكانية ، ومع ذلك ، لضمان اللحام من الأعلى إلى الأسفل ، يجب إعطاء خصائص فيزيائية خاصة. عادة ما تكون قابلية تصنيع الطلاء الرئيسي عند لحام طبقة جذر التماس أسوأ من تلك الموجودة في السليلوز.

يوفر تفكك كربونات الطلاء الرئيسي حماية مكثفة من الغاز للمعدن المنصهر ، ويوفر الخبث الرئيسي إزالة الكبريت من المعدن. تحدد الخصائص الفيزيائية للخبث الرئيسي إزالة مكثفة وكاملة بما فيه الكفاية للشوائب غير المعدنية من معدن اللحام. تحدث إزالة الأكسدة وتعديل معدن اللحام بسبب استخدام مزيلات الأكسدة النشطة. يحدد المحتوى المنخفض من شوائب الأكسيد في معدن اللحام ، جنبًا إلى جنب مع التركيبة المفضلة لمراحل الكبريتيد ، الخصائص البلاستيكية اللزجة العالية لمعدن اللحام والمقاومة الجيدة للتكسير الساخن. على أساس الطلاءات الأساسية ، يتم إنتاج أقطاب كهربائية "منخفضة الهيدروجين" ، والتي لها حساسية منخفضة لتشكيل الشقوق الباردة.

تشمل عيوب الطلاء الرئيسي للأقطاب الكهربائية انخفاض قابلية التصنيع عند اللحام بالتيار المتردد ؛ صعوبات في التصنيع ، على وجه الخصوص ، من الضروري استخدام إضافات خاصة تعمل على تلدين كتلة الطلاء ؛ الحساسية لتكوين المسام عند ترطيب الطلاء ووجود الرطوبة أو القشور أو الصدأ على الحواف المراد لحامها. نظرًا لارتفاع درجة إزالة الأكسدة ، يمتص حوض اللحام الهيدروجين بكمية أكبر بكثير من حوض الغليان. لذلك ، من الضروري الحد بشكل صارم من محتوى الرطوبة في طلاء الإلكترود عن طريق التكليس بدرجة حرارة عالية في مصنع التصنيع ، وإعادة التكليس قبل اللحام ، والتخزين مباشرة قبل اللحام في حالات حرارية خاصة ، إلخ.

يتم استخدام الطلاء الرئيسي للأقطاب الكهربائية ذات الأغراض الخاصة: عالية القوة ، مقاومة البرد ، مقاومة للحرارة ، مقاومة للحرارة ، مقاومة للتآكل ، إلخ.

طلاء السليلوز (ج). مع إدخال 30-40 ٪ من السليلوز في طلاء rutilosilicate ، تكتسب الأقطاب الكهربائية خصائص حماية الغاز الواضحة. يحتوي طلاء القطب في بعض الأحيان على عدد من المكونات الخاصة ، مثل الأسبستوس. تتم عملية إزالة أكسدة حوض اللحام باستخدام المنغنيز الحديدي. إن إدخال مزيلات الأكسدة النشطة (الفيروتيتانيوم وخاصة الفيروسيليكون) من شأنه أن يزيد من حساسية معدن اللحام لتشكيل المسام. يكون مستوى الخواص الميكانيكية لمعدن اللحام هو نفسه تقريبًا عند اللحام بأقطاب كهربائية مطلية بالروتيل. تكون كمية خبث اللحام المتكون صغيرة ، ويمكن فصلها بسهولة حتى عند لحام اللحامات متعددة الطبقات في أخاديد عميقة بدرجة كافية. يحدد محتوى الهيدروجين العالي في الغلاف الجوي القوسي زيادة الجهد في المناطق القريبة من القطب.

تتميز الأقطاب الكهربائية المطلية بالسليولوز بنفاذ عالي ومعدل انصهار عالي. إنها توفر اللحام في جميع المواضع المكانية ، بما في ذلك اللحام من أعلى إلى أسفل ، بسرعة خطية عالية تصل إلى 25 م / ساعة. يتم إجراء لحام الطبقة الجذرية للدرز عن طريق إراحة نهاية القطب على الحواف الملحومة مع تشكيل حبة ناعمة على الجانب الخلفي من التماس. لذلك ، عند اللحام ، ليست هناك حاجة إلى لحام اللحامات من الداخل والأكثر ملاءمة ، من وجهة نظر الأداء ، يتم توفير شكل منطقة الاختراق للمفاصل الملحومة. تستخدم الأقطاب الكهربائية المطلية من هذا النوع على نطاق واسع في وصلات اللحام لخطوط الأنابيب الرئيسية.

تشمل العيوب الخسائر المتزايدة في معدن القطب بسبب التناثر ، وتشكيل شقوق ضيقة تشبه الشقوق على طول الحواف الملحومة (للقضاء على لحام الجذر الذي يتم معالجته بأقراص كاشطة) ، وسطح متقشر بشكل خشن من اللحامات ، وارتفاع محتوى الهيدروجين المنتشر المتنقل في معدن اللحام. لمنع تأثير الهيدروجين في وجود المارتينسيت في المنطقة المتأثرة بالحرارة على تكوين الشقوق الباردة ، قبل اللحام بالأقطاب الكهربائية المطلية بالسليلوز ، يتم تسخين الحواف إلى 100-200 درجة مئوية. بعد لحام طبقة الجذر ، يتم إجراء "ممر ساخن" (يتم تطبيق الطبقة الثانية حتى تبرد الطبقة الأولى إلى أقل من 100 درجة مئوية) ، ويتم الحفاظ على درجة الحرارة بين الطبقات عند 60-80 درجة مئوية. الميزة التكنولوجية للأقطاب الكهربائية مع الطلاء قيد الدراسة ، والتي تجمعها مع الروتيل ، هي الحاجة إلى منع انخفاض الرطوبة بشكل مفرط لتجنب تكوين المسام (بالنسبة لطلاء السليلوز ، يكون محتوى الرطوبة في نطاق 1.5– 5.0٪).

تغطية مختلطة . بالإضافة إلى أنواع الطلاءات المدرجة ، هناك طلاءات روتيل - كربونات ، كربونات - روتيل ، روتيل - كربونات - فلور. وقد ظهرت أقطاب كهذه مثل هذه الطلاءات نتيجة محاولات الجمع بين مزايا الطلاء الروتيل والطلاء الأساسي. نتيجة لذلك ، تزداد خصائص اللزوجة اللزجة للمعدن بشكل طفيف مقارنة باللحام مع الأقطاب الكهربائية ذات الطلاء الروتيل البحت (طلاء كربونات الروتيل) أو تم تحسين الخصائص الفيزيائية للخبث الرئيسي مع تقليل الحساسية لتشكيل مسام اللحام معدن (طلاء كربونات - روتيل).

ل طلاءات قطب كهربائي خاص تشمل ، على وجه الخصوص ، ما يسمى بالطلاءات "الكارهة للماء". يتم تحديد الحاجة إلى مثل هذه الطلاءات من خلال الحجم الكبير لأعمال اللحام التي يتم إجراؤها في ظروف خاصة (في الرطوبة المحيطة العالية ، تحت الماء ، على سبيل المثال ، عند لحام وإصلاح أسس منصات إنتاج النفط والغاز البحرية أو عند إصلاح خطوط الأنابيب البحرية ، إلخ. .).). هناك طريقتان رئيسيتان لإنشاء طبقات مقاومة للماء:

إضافة البوليمرات الكارهة للماء (حتى 10٪ من مركبات السليكون العضوي الخاصة ، والراتنجات الاصطناعية ، والورنيشات ، وما إلى ذلك) إلى المادة الرابطة المعتادة لطلاء الإلكترود (الزجاج السائل). يتيح إدخال البوليمرات الحصول على راتينج كاره للماء في عملية البلمرة في خليط مع مادة صلبة (المكونات المعدنية الخام للطلاء). تكوين معقدملء المسام بين جزيئات الطلاء ومنع تغلغل الرطوبة في الطبقات الداخلية للطلاء ؛

استبدال مادة رابطة السيليكات بأخرى عضوية قابلة للبلمرة ، والتي لها عدد من الخصائص الفيزيائية والكيميائية الخاصة (اللزوجة اللازمة ، والالتصاق بالمعدن ، والقدرة على التليين ، ووضع المعالجة المناسب ، وما إلى ذلك).

عند استخدامها كبوليمرات رابطة ، فمن الممكن تقليل محتوى الرطوبة في طلاء القطب الكهربائي عدة مرات والحفاظ على القوة الميكانيكية اللازمة عند العمل في جو رطب وتحت الماء.

الطلاءات المطبقة على القضبان بطبقة من 0.8 - 1.5 مم لكل جانب تشير إلى النوع C أو D. 0.1. تزود الطلاءات الحمضية المعدن المترسب بالقوة والليونة المقابلة للأقطاب الكهربائية من النوع E42. لا يمكن الحصول على الأقطاب الكهربائية التي تعطي معدنًا مترسبًا ذي ليونة متزايدة إلا من خلال طلاء أساسي.

يتوافق النوع E38 مع أقطاب كهربائية ذات طبقة تثبيت رقيقة ، وغالبًا ما تكون طباشيرية. معامل الكتلة لمثل هذا الطلاء هو 0.03 - 0.05. لا يحمي المعدن من الناحية العملية من التعرض للهواء ويهدف فقط إلى تثبيت القوس (بشكل أساسي عندما التيار المتناوب). نظرًا للخصائص الميكانيكية المنخفضة لمعدن اللحام ، وحرق القوس غير المستقر بشكل كافٍ (مقارنة بالأقطاب الكهربائية ذات الطلاء السميك) والإنتاجية المنخفضة ، نادرًا ما يتم استخدام الأقطاب الكهربائية المطلية بالطباشير.

على أساس أقطاب كهربائية ذات طلاء سميك بشكل خاص (G) ، تم تطوير أقطاب كهربائية لأغراض خاصة.

يتم إدخال كمية متزايدة من المواد العضوية في طلاء الأقطاب الكهربائية من أجل اللحام العميق الاختراق - السليلوز (حتى 30٪) والروتيل والكربونات والحديد. يتم تطبيق الطلاء بطبقة ذات سمك متزايد (عامل كتلة الطلاء 0.8 - 1). نتيجة لذلك ، أثناء اللحام ، يتم تكوين غلاف عميق من طبقة غير منصهرة في نهاية القطب ، مما يساهم في التدفق القوي الموجه للغازات التي يتم إطلاقها بكميات كبيرة أثناء تحلل المواد العضوية ، وهذا يضمن إزاحة السائل المعدن من تحت القوس واختراق أعمق للمعادن الأساسية.

يؤدي إدخال ما يصل إلى 20٪ من مسحوق الحديد في الطلاء (الطلاء بمؤشر Zh) إلى تحسين الخصائص التكنولوجية للأقطاب (ثبات القوس ، وتوحيد ذوبان الطلاء ، وما إلى ذلك). مع محتوى مسحوق يصل إلى 60٪ ، تزداد إنتاجية اللحام منذ ذلك الحين معدن إضافي. معامل الكتلة لطلاءات هذه الأقطاب هو k = 1.2 - 1.8.

للحام باستخدام قطب كهربائي راقد ومائل ، يتم استخدام أقطاب كهربائية مطولة (حتى 2 متر) بقطر يصل إلى 8 مم. عادة ما يكون طلاء هذه الأقطاب الكهربائية أكثر سمكًا.

يمكن أن يتوافق نوع واحد من القطب مع أقطاب كهربائية ذات أنواع مختلفة من الطلاء وتكوين مختلف للقضيب. قد يكون للطلاءات من نفس النوع تركيبة مختلفة.

يتم تحديد التركيب المحدد للطلاء والقضيب في قطب كهربائي معين من خلال ما يسمى بعلامة القطب الكهربائي. غالبًا ما تحتوي تسميات العلامات التجارية على الأحرف الأولية لاسم المنظمة التي تم تطوير الأقطاب الكهربائية فيها ، ورقم تسلسلي.

تتميز الأقطاب الكهربائية بخصائص المعدن المترسب بواسطتها ، والتي تشمل القوة ، والليونة ، والاستطالة ، وقوة التأثير ، والصلابة ، ومقاومة التآكل ، ومقاومة الشيخوخة ، ومقاومة التآكل أثناء التسطيح.

1.3 أقطاب لحام الكربون والفولاذ الإنشائي المنخفض السبائك

وفقًا لـ GOST 9467-75 ، يتم تقسيم الأقطاب الكهربائية إلى الأنواع التالية:

E38 و E42 و E46 و E50 - لحام الفولاذ بقوة شد تصل إلى 500 ميجا باسكال ؛

E42A و E46A و E50A - لفولاذ اللحام بقوة شد تصل إلى 500 ميجا باسكال ، عندما يتم فرض متطلبات متزايدة على معدن اللحام من حيث الليونة وقوة التأثير ؛

E55 و E60 - لفولاذ اللحام بقوة شد مؤقتة تتراوح من 500 إلى 600 ميجا باسكال.

تتوفر أقطاب لحام الكربون والفولاذ الهيكلي المنخفض بطبقات مختلفة.

تم تصميم الأقطاب الكهربائية مع طلاء حامض خام من الدرجات SM-5 و KPZ-32R و UNL-1 وغيرها من أجل لحام الفولاذ منخفض الكربون في جميع المواضع المكانية.

الأقطاب الكهربائية ذات درجات الطلاء الأساسية UONI-13/45 ، UONI-13 / 45A ، UONI-13/55 ، UONI-13 / 55S ، DSK-50 ، UP-1 / 55SM-11 ، UP-1/45 ، UP-2 / 45 وغيرها مصممة للحام الفولاذ منخفض الكربون ومتوسط الكربون ومنخفض السبائك ، عندما يكون معدن اللحام عرضة لمتطلبات متزايدة من ليونة وقوة التأثير. يتميز معدن اللحام بمقاومة عالية لتشكيل شقوق التبلور ويتميز بانخفاض محتوى الهيدروجين. أقطاب هذه المجموعة مناسبة للحام في جميع المواقع المكانية.

الأقطاب الكهربائية المطلية بالروتيل من العلامات التجارية ANO-3 و ANO-4 و MP-3 و MP-3A و OZS-4 و OZS-6 و RBU-4 و RBU-5 و ZRS-2 و OZS-3 و OZS-12 مصمم للحام الفولاذ منخفض الكربون في جميع المواضع المكانية باستثناء الرأسي من أعلى إلى أسفل.

تم تصميم الأقطاب الكهربائية المطلية بإلمنيت ANO-4I و MP-3M من أجل لحام الفولاذ منخفض الكربون في جميع المواضع المكانية باستثناء الوضع الرأسي من أعلى إلى أسفل.

تم تصميم أقطاب UONI-13/65 من أجل لحام الكروم منخفض الكربون والكروم والكروم والموليبدينوم والكروم والسيليكون والفولاذ في جميع المواضع المكانية.

1.4 أقطاب لحام الفولاذ المقاوم للحرارة

تم تصميم الأقطاب الكهربائية من العلامة التجارية TsL-14 لهياكل اللحام المصنوعة من الفولاذ 12MX و 15XM و 20MX-L ، وتعمل في درجات حرارة تصل إلى 550 درجة مئوية. اللحام ممكن في جميع المواقع المكانية.

تم تصميم الأقطاب الكهربائية B ماركة GL-14 لهياكل اللحام المصنوعة من الفولاذ 12MX ، وتعمل في درجات حرارة تصل إلى 560 درجة مئوية. اللحام ممكن في جميع المواقع المكانية.

تم تصميم الأقطاب الكهربائية B ماركة TsL-30-63 للحام الفولاذ 34KhM و 20 KhZMVF. اللحام ممكن في الأسفل و المواقف العمودية.

تُستخدم الأقطاب الكهربائية B من العلامة التجارية TsL-20-63 عند لحام فولاذ الكروم والموليبدينوم والفاناديوم اللؤلؤية 20KhMF و 20KhMF-L و 12Kh1M1F. تعمل الهياكل المصنوعة من هذا الفولاذ لفترة طويلة في درجات حرارة تصل إلى 570 درجة مئوية.

تم تصميم الأقطاب الكهربائية B للعلامة التجارية TsL-26M-63 لهياكل اللحام من الفولاذ المقاوم للحرارة من فئة 15KhMFKR و 12 Kh2MFB ، وتعمل في درجات حرارة تصل إلى 600 درجة مئوية.

تم تصميم الأقطاب الكهربائية B من العلامة التجارية TsL-17-63 من أجل لحام الفولاذ Kh5M و 15Kh5MFA الذي يعمل في درجات حرارة تصل إلى 450 درجة مئوية.

تم تصميم الأقطاب الكهربائية B ماركة SL-16 من أجل لحام الفولاذ X5VF و 06X13 و X17.

تم تصميم الأقطاب الكهربائية B ماركة LMZ-1 للحام من النوع الفولاذي 1X13. اللحام ممكن فقط في الموضع السفلي.

يتم إجراء اللحام بالأقطاب الكهربائية TsL-20-63 و TsL-26M-63 و TsL-17-63 و SL-16 في جميع المواضع المكانية.

1.5 أقطاب لحام الفولاذ والسبائك المقاومة للتآكل والحرارة والمقاومة للحرارة

OZL-14 - لحام الفولاذ ОХ18Н10Т ، ОХ18Н10 و 18Н10Т وما شابه ، عندما يتم فرض متطلبات المقاومة ضد التآكل بين الخلايا الحبيبية على معدن اللحام ؛

OZL-8 - لصلب اللحام 08X18H10 ، 12X18H9 وما شابه ، تعمل في درجات حرارة تصل إلى 350 درجة مئوية ؛

TsL-11 - لصلب اللحام Kh18N10T ، Kh18N9T ، OX18N12T ، OX18N12B ، 1X21N5T ، 1X16H13B وما شابه ، عندما يتم فرض متطلبات صارمة لمقاومة التآكل الحبيبي على معدن اللحام ؛

TsT-15-1 - لحام الفولاذ Kh18N12T وما شابه ، يعمل عند درجة حرارة 600-650 درجة مئوية ، وضغط مرتفع ؛

ZIO-3 - لصلب اللحام Kh18N10T و Kh18N9T وما شابه ، تعمل في درجات حرارة تصل إلى 560 درجة مئوية أو في ظروف تُفرض فيها متطلبات مقاومة التآكل بين الخلايا الحبيبية على معدن اللحام.

بالنسبة للفولاذ والسبائك المقاومة للحرارة ، يتم استخدام الأقطاب الكهربائية OZL-6 و TsL-25 و OZL-4 و OZL-9a و GS-1 و OZL-5 و TsT-17.

الأقطاب الكهربائية OZL-6 مخصصة للحام Kh25T و Kh28 وأنواع الفولاذ الأخرى التي تعمل عند درجة حرارة 1150 درجة مئوية ؛ TsL-25 - للفولاذ Kh25T ، Kh28 ، Kh23N18 ، الذي يعمل في درجات حرارة أعلى من 850 درجة مئوية ؛ OZL-4 - للصلب Kh25T ، Kh28 ، Kh23N18 ، تعمل عند درجة حرارة 968-1100 درجة مئوية ؛ OZL-9A - للفولاذ Kh23I13 و Kh23N18 وما شابه ، يعمل في بيئات مؤكسدة وكربنة عند درجة حرارة 900-1050 درجة مئوية ؛ GS-1 - للصلب Kh20N14S2 ، Kh25N20S2 وما شابه ، تعمل في درجات حرارة تصل إلى 1050 درجة مئوية (الطبقة الأولى) ؛ OZL-5 - للفولاذ Kh25N20S2 ، Kh2Sh14S2 ، يعمل في نطاق درجة حرارة 900-1100 درجة مئوية ؛ TsT-17 - للصلب Kh20N14S2 وما شابه ، تعمل في درجات حرارة من 900-1100 درجة مئوية.

بالنسبة للفولاذ والسبائك المقاومة للحرارة ، يتم استخدام الأقطاب الكهربائية الأساسية التالية.

تُستخدم الأقطاب الكهربائية TsT-16-1 لعمل اللحامات السطحية للفولاذ 1Kh16N14V2BR ، 1Kh16N16V2MBR وما شابه ذلك.

تم تصميم أقطاب TsT-16 من أجل لحام الفولاذ 1Kh16N14V2BR ، 1Kh16N16V2MBR ، والتي تعمل في درجات حرارة تصل إلى 700 درجة مئوية.

تم تصميم أقطاب TsT-7 من أجل لحام الفولاذ 1Kh16N13M2B ، Kh23N18 ، وما شابه ، تعمل في درجات حرارة تصل إلى 620 درجة مئوية.

تم تصميم الأقطاب الكهربائية OZL-9 للحام الفولاذ Kh23N13 ، 4Kh14N14V2M الذي يعمل في درجات حرارة تصل إلى 1050 درجة مئوية ، عندما يتم فرض متطلبات مقاومة التقصف على معدن اللحام.

تم تصميم الأقطاب الكهربائية KTI-7-62 لحام سبيكة KhN35VT.

1.6 أقطاب لحام الحديد الزهر

لحام الحديد الزهر ، تتميز الأقطاب الكهربائية بقضيب القطب المستخدم.

يمكن تصنيع قضيب الإلكترود من قضبان الحديد الزهر ، وأسلاك اللحام الفولاذية ، والأسلاك النحاسية وسبائكها ، وكذلك بعض أسلاك الفولاذ السبائكي. بشكل أساسي ، تُستخدم أقطاب العلامات التجارية التالية في لحام الحديد الزهر: OMCH-1 و MNCH-1 و OZCH-1 و TsCH-4 و TsCH-ZA و ANCH-1.

تُستخدم الأقطاب الكهربائية OMCH-1 ، المصنوعة من قضبان الحديد الزهر ذات الطلاء الخاص ، في اللحام وتسطيح أجزاء من الحديد الزهر ومسبوكات الحديد الزهر الرمادي بالتسخين المسبق. هذه الأقطاب الكهربائية مناسبة للحام فقط في الموضع السفلي على التيار المباشر للقطبية العكسية والتيار المتردد وتوفر الحديد الزهر الرمادي في اللحام المعدني المترسب. استقرار القوس وتشكيل التماس عند الأقطاب الكهربائية OMCH-1 مرضٍ.

أقطاب MNCH-1 مصنوعة من سلك NMZhMts مع طلاء أساسي. تم تصميم هذه الأقطاب من أجل اللحام وتسطيح الحديد الزهر بدون تسخين. يمكن إجراء اللحام في الأسفل ، الرأسي و المواقف العلويةقطبية عكسية DC. المعدن المترسب عبارة عن سبيكة من الحديد والنيكل والنحاس ويتم تشكيلها بشكل جيد.

أقطاب OZCH-1 مصنوعة من الأسلاك النحاسية بطبقة أساسية تحتوي على مسحوق الحديد. تستخدم هذه الأقطاب في لحام الحديد الزهر وتسطيحه بدون تسخين. استقرار القوس وتشكيل اللحام مرضي.

أقطاب ANCh-1 مصنوعة من سلك Sv-04Kh19N9 أو Sv-04Kh19N9T في غلاف نحاسي بطبقة أساسية. لا تتطلب هذه الأقطاب الكهربائية التسخين المسبق وهي مناسبة للحام السفلي والعمودي مع قطبية عكسية DC. معدن اللحام ، سبائك النحاس والكروم والنيكل ، مصنوع بشكل جيد ، استقرار القوس مرضي.

تتكون الأقطاب الكهربائية TsCh-4 من قضبان أقطاب كهربائية Sv-08 و SV-08A مع طلاء أساسي وهي مصممة لهياكل اللحام المصنوعة من حديد الدكتايل والحديد الزهر بالفولاذ. معدن اللحام مطيل تمامًا ومعالج جيدًا على الآلات الميكانيكية.

تحتوي الأقطاب الكهربائية TsCh-ZA على قضيب Sv-08N50 وطلاء من النوع الأساسي وتستخدم في اللحام الباردالحديد الزهر المغنيسيوم عالية القوة.

1.7 أقطاب كهربائية غير حديدية

لكل معدن غير حديدي يمكن لحامه بالقوس ، تم تطوير أقطاب كهربائية خاصة.

أقطاب لحام الألومنيوم. لتصنيع أقطاب لحام الألمنيوم والسيلومين وسبائك AMts ذات النقاوة التقنية ، يتم اختيار درجة الأسلاك التي يكون تكوينها أقرب إلى المعدن الأساسي. أساس طلاء الإلكترود لألومنيوم اللحام وسبائكه هو أملاح الكلوريد والفلورايد منخفضة الانصهار للمعادن الأرضية القلوية والقلوية ، وكذلك الكريوليت (Na3AlF6).

الألمنيوم التقني ملحوم بأقطاب كهربائية من الدرجات OZA-1 ، EA-1 ، EA-11F1 ، MATI-2.

سبائك من نوع AMts ملحومة بأقطاب كهربائية من ماركة MVTU.

سبائك من نوع AMg ملحومة بأقطاب كهربائية من ماركة 48-AE-1.

سبائك من نوع AMts و AMg ملحومة بأقطاب VAMI ، A1.

السبائك مثل AMts و silumin ملحومة بأقطاب A1 ، A1F.

تصنع أقطاب اللحام بالنحاس من الأسلاك المسحوبة أو القضبان المسحوبة أو المبثوقة. من بين ماركات أقطاب لحام النحاس وسبائكه ما يلي:

Komsomolets و MMZ-1 و MMZ-2 و ANTs-1 و ANTs-2 و ANTs / OZM-2 و ANTs / OZM-3 و ANTs / OZM-4.

النيكل وسبائكه ملحومة بأقطاب من الدرجات N-10 ، N-30K ، N-37K ، 48-Nk-1 ، إلخ.

هناك الكثير من التقنيات للحصول على وصلات دائمة عالية الجودة ، ومع ذلك ، فإن الطريقة الأكثر شيوعًا اليوم هي اللحام اليدوي بالقوس الكهربائي ، والذي يتم إجراؤه باستخدام أقطاب كهربائية. اعتمادًا على العلامات التجارية المختارة من الأقطاب الكهربائية للحام القوسي اليدوي ، يمكنك استخدام نفس المعدات ، وضبط إعدادات الجهاز قليلاً ، للحصول على طبقات عالية الجودة من أنواع وأغراض مختلفة. علاوة على ذلك ، من الممكن الحصول على خط موثوق به في أي مكان في الفضاء ، حتى في أكثر المناطق التي يصعب الوصول إليها.

لجعل الوصلات الملحومة جيدة قدر الإمكان لكل معدن ، فإنها تنتج أنواعها الخاصة من الأقطاب الكهربائية للحام.

يتم تصنيع الأقطاب الكهربائية المستخدمة في الحصول على اللحامات الموثوقة على شكل قضبان مصنوعة من سلك لحام معاير. في هذه الحالة ، يتم استخدام تقنية السحب على البارد ، مما يعني أنه سيتم تطبيق طبقة واقية خاصة أثناء عملية العقص.

يهدف طلاء الأقطاب الكهربائية هذا إلى ضمان إجراء المعالجة المعدنية لحوض اللحام أثناء العمل ، وعدم تأثرها بالبيئة.

يجعل هذا الطلاء أيضًا من الممكن تحقيق احتراق القوس الأكثر استقرارًا ، وهو أمر مهم أيضًا في لحام القوس الكهربائي القابل للاستهلاك. مع وجود قوس غير مستوٍ ، سيكون من الصعب جدًا الحصول على نفس التماس بطولها بالكامل. يحتوي الغلاف الواقي على المواد التالية:

- مواد مثبتة ، بفضلها يصبح احتراق القوس أكثر اتساقًا. وتشمل هذه الأنواع المختلفة من المعادن الأرضية القلوية والقلوية ، والتي تتميز بقدرة تأين منخفضة. وتشمل هذه العناصر البوتاسيوم والمغنيسيوم والصوديوم والكالسيوم وعدد من المواد الأخرى.

- المركبات التي تشكل الخبث في اللحامات مصنوعة من خامات التيتانيوم والمنغنيز أو أنواع مختلفة من المعادن. بسبب هذه المواد ، يبدأ فيلم واقي من الخبث بالتشكل في منطقة حوض اللحام ، مما يمنع حدوث أنواع مختلفة من العمليات المؤكسدة ؛

- المواد التي تسمح بتكوين الغاز. وتشمل هذه المركبات غير العضوية مثل الرخام والمغنسيت وغيرها ، ولكن يمكن أيضًا استخدام المواد العضوية - النشا والخشب والأرض إلى الدقيق وما إلى ذلك. الغرض الرئيسي من هذه المركبات هو إطلاق غازات معينة في منطقة القطب على المعدن ، والتي ستشكل غلافًا واقيًا آخر ؛

- مزيلات الأكسدة أو مواد صناعة السبائك ، والتي تشمل المنجنيز والتيتانيوم والسيليكون وبعض العناصر الأخرى. يمكن أن تعمل سبائك هذه المواد مع المعدن كعناصر صناعة السبائك. بفضلهم ، يكتسب المعدن التركيبة اللازمة ؛

- مكونات ربط خاصة لجعل الطلاء الواقي متآلفًا ؛

- تساهم أنواع مختلفة من إضافات القوالب في إعطاء الطلاء خاصية وقائية ذات خصائص بلاستيكية جيدة.

يمكن تشكيل علامات الأقطاب الكهربائية للحام القوسي اليدوي اعتمادًا على الطلاء وجودته وعدد من المؤشرات الأخرى.

ما هي اقطاب اللحام؟

في عملية اللحام ، يمكن استخدام أقطاب كهربائية مستهلكة وغير قابلة للاستهلاك - وهذا يعتمد على تقنية اللحام القوسي اليدوي ، ويمكن استخدام عناصر ومواد إضافية متنوعة لهذا الغرض.

عند استخدام أقطاب كهربائية غير قابلة للاستهلاك في سياق العمل ، يجب أن نتذكر أنها مصنوعة من الفحم الكهروتقني أو التنجستن أو الجرافيت الذي تم الحصول عليه صناعياً. يجب أن نتذكر أن الموصلية الكهربائية للجرافيت أعلى بكثير مقارنة بالمواد الأخرى ، علاوة على ذلك ، فهي لا تتأكسد بسرعة كبيرة - استخدمها في اللحام القوسي اليدوي قطب كهربائي غير قابل للاستهلاكاقتصادية ومربحة للغاية.

يتراوح قطرها من 4 إلى 18 مم ويصل طولها إلى 70 سم أعمال اللحاموفقًا للتقنية شبه الأوتوماتيكية أو الأوتوماتيكية ، يتم استخدام سلك معايرة خاص ، والذي يأتي بأقطار من 0.2 إلى 12 مم. يستبدل الأقطاب الكهربائية نفسها بطبقة واقية. يتم إنتاج السلك في ملفات يمكن أن يصل وزنها إلى 80 كجم. توجد اليوم تقنية لإنتاج الأسلاك والأسلاك ذات القلب المتدفق ، والتي تتضمن عناصر مسبوكة خاصة ، وتنتج أشرطة وألواح قطب كهربائي.

تصنع الأقطاب الكهربائية المستهلكة للحام القوسي اليدوي من سلك لحام خاص ، والذي يمكن أن يكون ببساطة كربون ، مع عناصر مسبوكة ، أو بكمية كبيرة من هذه المواد.

أنواع الأقطاب الكهربائية ونطاقها

يمكن تصنيف أنواع الأقطاب الكهربائية المستخدمة في أعمال اللحام أو التسطيح وفقًا لنطاق التطبيق (على سبيل المثال ، لتوصيل العناصر المصنوعة من الصلب والحديد الزهر والمعادن غير الحديدية والسطوح) ، ومختلف الميزات التكنولوجية - من أجل لحام الأرجون، لعمل الأسطوانة ، لاختراق المواد الأكثر اكتمالا. بالإضافة إلى ذلك ، يمكن تصنيف اللحام القوسي اليدوي مع الأقطاب الكهربائية المطلية وفقًا للخصائص الميكانيكية للحام ، وطريقة تطبيق المعدن على قطعة العمل ، والخصائص الفيزيائية للخبث ، وما إلى ذلك.

المتطلبات الرئيسية للأقطاب الكهربائية أثناء اللحام هي كما يلي:

- يجب عليهم بالضرورة ضمان احتراق القوس الموثوق به وتشكيل خط عالي الجودة ؛

- في وصلة ملحومةيجب أن يكون هناك معدن لتكوين معين ؛

- تذوب بالتساوي ، وتوزع على طول طرفي المعدن الذي يتم لحامه ؛

- يجب ألا يتناثر معدن اللحام كثيرًا ، مما يسمح بإنتاجية عالية ؛

- من الناحية المثالية ، يترك الخبث بسهولة قدر الإمكان ؛

- يجب أن يكون غطاء المعدن قويًا إلى حد ما ؛

- بمرور الوقت ، يجب أن يحتفظ معدن القطب الكهربائي بخصائصه الأصلية ؛

- في عملية اللحام بأقطاب كهربائية من أي علامة تجارية ، يجب إطلاق الحد الأدنى من المواد السامة في البيئة.

يمكن إجراء اللحام اليدوي بالقوس الكهربائي مع الأقطاب الكهربائية المطلية باستخدام منتجات خاصة مع طلاءات السليلوز الإضافية والطلاء الروتيل وما إلى ذلك. كقاعدة عامة ، يتم استخدام هذه الأقطاب الكهربائية للعمل مع الفولاذ المقاوم للصدأ.

الفرق بين الأقطاب الكهربائية عن بعضها البعض ، ووضع العلامات

من تلقاء نفسها المهام الرئيسيةقد يكون للأقطاب الكهربائية اختلافات معينة اعتمادًا على علامتها التجارية وتقنية العمل الجاري تنفيذه:

- أقطاب اللحام التي تحمل علامة "U" متصلة ببعضها البعض بواسطة فراغات فولاذية ، والتي تحتوي على الحد الأدنى من عناصر السبائك وكمية منخفضة من الكربون. تبلغ قوة الشد في هذه الحالة حوالي 600 ميجا باسكال

- بالنسبة للفولاذ المقاوم للحرارة والذي يحتوي على نسبة عالية من العناصر المخلوطة ، يتم استخدام أقطاب كهربائية عليها علامة "T". لديهم أيضًا قوة شد تبلغ حوالي 600 ميجا باسكال ؛

- للحام على سطح معدني طبقة سطحية، تأخذ أقطاب كهربائية خاصة المواصفات الفنية. بمناسبة في هذه الحالة - "H" ؛

- تشير الخصائص البلاستيكية العالية للمعادن إلى استخدام أقطاب كهربائية عليها علامة "أ".

يتم أيضًا تحديد أوضاع اللحام بالقوس اليدوي مع الأقطاب الكهربائية المطلية اعتمادًا على نوع الطلاء. تتوفر معلومات عنها أيضًا على الملصق:

- لا يتجاوز سمك الطبقة الرقيقة 20٪ من قطر المادة الملحومة ؛

- يبلغ متوسط السماكة حوالي 45٪ من القطر. هذا الطلاء هو الأكثر شيوعًا ، لأنه عالمي ؛

- طلاء سميك - حوالي 80٪ من القطر ؛

- سمكا - أكثر من 80٪ ؛

نصائح مفيدة وآمنة أثناء اللحام

في البداية، لحام محترفيوصى بتعلم كيفية الطهي بالضبط على الجهاز المخطط للعمل في المستقبل. يتيح لك ذلك دراسة جميع خصائص هذا الجهاز بأسرع ما يمكن ، لتحديد القوة الحالية المثلى لكل نوع من الأقطاب الكهربائية.

للاختيار قناع لحاممن المستحسن أيضًا الاقتراب من الشخص الأكثر مسؤولية. تحتوي المرشحات الواقية على أرقام معينة ، ويجب أيضًا اختيار هذه المرشحات على النحو الأمثل ، مع مراعاة ميزات الرؤية - حساسية العين ، الديوبتر ، وما إلى ذلك. عند اختيار مرشح ، هناك معيار رئيسي - يجب أن يكون حوض اللحام مرئيًا تمامًا.

يجب أن تكون عناصر اللحام على مسافة معينة من بعضها البعض - في هذه الحالة ، سيكون الاتصال من أعلى مستويات الجودة. إذا كانت الفجوة صغيرة جدًا ، فسيكون اللحام محدبًا جدًا - ويرجع ذلك إلى عدم كفاية تسخين المعدن. لن تسمح الفجوة الكبيرة جدًا حتى بتطبيق المعدن المنصهر ، حيث سيبدأ قوس اللحام في الانحراف بقوة عن خط اللحام.

عند القيام بأعمال اللحام باليد تكنولوجيا القوسيُمنع منعًا باتًا وضع قطب كهربائي أرضي على قاعدة رطبة ، على سبيل المثال ، في البرك والثلج وما إلى ذلك. يجب أن يتم العمل في قفازات وأحذية واقية خاصة بنعال مطاطية سميكة. قبل البدء في العمل ، يجب أن تتحقق بعناية من مدى سلامة جميع عناصر الحماية.

لا يجوز استخدام القفازات إلا إذا كانت جافة تمامًا. إذا كنت لا تأخذ في الاعتبار هذه اللحظة، عند تغيير القطب الكهربائي ، يمكن أن تصاب بآفة صدمة كهربائيةسيحدث ذلك في الدائرة: مقاومة مقاومة متغيرة ، وحامل قطب كهربائي ، ولحام نفسه وأرضي.

الوجه دائمًا محمي بقناع خاص: فهو يساعد على الحماية من تناثر المعادن الساخنة ، من الضوء الساطع الذي سيحدث أثناء العمل. الحقيقة هي أن سطوع أشعة الضوء المنبعثة يمكن أن يكون عدة آلاف من المرات أعلى من القيم المسموح بها للرؤية البشرية. يمكن أن يؤدي مشاهدة اللحام بالعيون غير المحمية في النهاية إلى ضعف بصري مؤقت. اللحام هو أيضا مصدر الأشعة تحت الحمراء، الذي يسبب بعض العيوب البصرية ، على وجه الخصوص ، إعتام عدسة العين قد يبدأ في التطور ، ومع ذلك ، هذا لا يحدث في كثير من الأحيان.

عند اللحام ، يكون الخطر الأكبر على الرؤية هو الأشعة فوق البنفسجية ، التي تسبب رهاب الضوء ، والتي يمكن أن تظهر على شكل ألم في العين واحمرار وتمزق غزير وضعف مؤقت في الرؤية. يمكن علاج ذلك بقطرات العين العادية.

حصيلة

إذا اخترت الجهاز المناسب والأقطاب الكهربائية والقناع ، فستكون جميع أعمال اللحام آمنة تمامًا ، وسيصبح اللحام موثوقًا للغاية وعالي الجودة ودائمًا.