أنواع الوصلات الملحومة وأشكال تحضير الحواف. موسوعة كبيرة عن النفط والغاز

تعتمد جودة الوصلات الملحومة إلى حد كبير على قابلية اللحام للمعادن ، بسببها التركيب الكيميائي، الاختيار الصحيح للأقطاب الكهربائية ووضع اللحام. يجب أن يحافظ عامل اللحام على طول قوس معين يساوي 0.5-1.1 من قطر القطب. مع زيادة طول القوس ، يتزعزع استقرار احتراقه ، وتزداد الخسائر بسبب النفايات والرشاشات ، ويقل عمق اختراق المعدن الأساسي.

من المعتاد تقييم قابلية اللحام للفولاذ وفقًا للمؤشرات التالية: ميل معدن اللحام لتشكيل شقوق ساخنة وباردة ، والميل إلى تغيير الهيكل في منطقة اللحام القريبة وتشكيل هياكل تصلب ، الخصائص الفيزيائية والميكانيكيةوصلة ملحومة ، مطابقة للخصائص الخاصة للوصل الملحوم بالمواصفات الفنية (مقاومة الحرارة ، مقاومة التآكل ، إلخ).

فولاذ منخفض الكربون بمحتوى كربون يصل إلى 0.25٪ و الفولاذ الكربوني المتوسطمع محتوى كربوني يصل إلى 0.35٪ ملحومة جيدًا. الفولاذ الذي يحتوي على محتوى كربوني يزيد عن 0.35 إلى 0.45٪ له قابلية لحام محدودة وعرضة للتكسير. قبل اللحام ، يتم تسخينها إلى 250-400 درجة مئوية ، وبعد اللحام ، يتم المعالجة الحرارية اللاحقة. لا يتم لحام الفولاذ الذي يحتوي على نسبة كربون تزيد عن 0.45٪ بشكل جيد.

وفقًا لقابلية اللحام ، يمكن تقسيم الفولاذ الكربوني بشكل مشروط إلى المجموعات التالية: الفولاذ الملحوم جيدًا: St0 ، St1 ، St2 ، St3 ، St4 (GOST 380-71) و 08 ، 10 ، 15 ، 20 ، 25 (GOST 1050-74 ) ؛ فولاذ ملحوم بشكل مرض: St5 (GOST 380-71) ، 30 ، 35 (GOST 1050-74) ؛ فولاذ ملحوم محدود: Stb ، St7 (GOST 380-71) ، 40 ، 45 ، 50 (GOST 1050-74) ؛ الفولاذ الملحوم بشكل سيئ 50 جم ، 60 جم ، 65 جم ، 65 ، 70 ، 75 ، 80 ، 85 (GOST 1050-74).

أكثر شوائب الفولاذ ضررًا هو الكبريت ، ولا يُسمح بمحتوياته بأكثر من 0.05٪. ومن الشوائب الضارة من الفولاذ الفوسفور ، مما يجعله هشًا باردًا.

أنواع رئيسية وصلات ملحومةمن الفولاذ الكربوني وسبائك الفولاذ المنخفض ، يتم إجراؤه يدويًا لحام القوس قطب كهربائي، التي أنشأتها GOST. الوصلات الملحومة هي من الأنواع التالية: تناكب (خطوط أنابيب) ، تداخل ، نقطة الإنطلاق ، زاوية ونهاية.

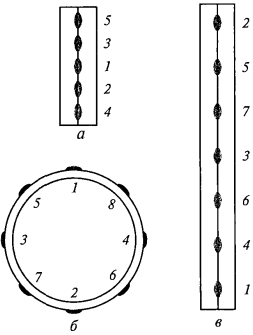

حسب الموضع في الفضاء (الشكل 160) ، اللحامات هي:

أ) أقل وأكثر ملاءمة للتنفيذ ؛

ب) عمودي ، وأقل ملاءمة للحام وأداؤها

قوس قصير ومن أسفل إلى أعلى ؛

ج) أفقيًا ، يتم إجراؤه بقطع حواف التماس مع شطبة في الورقة العلوية ،

د) السقف وهو الأكثر صعوبة في التنفيذ ويتطلب مؤهلات عالية من اللحام.

أرز. 160. موقع اللحام في الفضاء

أ - أفقي ب - عمودي ج - السقف العلوي ز - أفقي على مستوى عمودي

يعتمد اختيار طريقة وإجراءات عمل اللحامات بشكل أساسي على سمك المعدن وطول اللحام. يتم لحام المعدن السميك في عدة تمريرات. صفائح الفولاذ (0.5-1 مم) ملحومة مع تغلغل المعدن من خلال الصفيحة العلوية أو من طرف إلى طرف مع وضع بين الحواف الملحومة للشريط الفولاذي. يمكن لحام هذا الفولاذ بالتشفيه التيار المباشر قطب كهربائي غير قابل للاستهلاك(الفحم أو الجرافيت) 6-10 مم مع القوة تيار اللحام 120-160 أ.

عند لحام الأنابيب ، يتم تمييز الوصلات في الوضع الرأسي والأفقي للمحور ، وكذلك في الوضع الدوار وغير الدوراني ،

عن طريق التعيين ، تختلف المفاصل: قوية وكثيفة وقوية الكثافة ؛ حسب عدد الطبقات - طبقة واحدة (أحادية) ومتعددة الطبقات (متعددة التمريرات) ؛ في الطول - مستمر ومتقطع.

الشكل 162- إجراء لحام وصلات الأنابيب ذات الأقطار الكبيرة - 400 ميكرومتر(أ) ، بأقطار متوسطة - تصل إلى 400 مم (ب) ، بأقطار صغيرة. حتى 120 مم (ج) والمفاصل الدوارة (د) ؛ 1-12 - أمر الخياطة

عند اللحام بزاوية ومفاصل الإنطلاق ، يتم أخذ حجم ساق التماس في الاعتبار. مع ساق من التماس من 3-5 مم ، يتم إجراء اللحام بقطب كهربائي بقطر 3-4 مم ، وبساق 6-8 مم ، يتم استخدام أقطاب كهربائية بقطر لا يزيد عن 4 مم.

وفقًا لقطر القطب المختار ، يمكن أيضًا تحديد قوة تيار اللحام ، والتي يشار إليها عادةً بواسطة I ، A ، بواسطة الصيغ

حيث d e هو قطر القطب ، مم.

يتم استخدام الصيغة الأولى بقطر كهربائي يبلغ 4-6 مم ؛ بالنسبة للأقطاب التي يبلغ قطرها أقل من 4 وأكثر من 6 مم ، يجب استخدام الصيغة الثانية. بسماكة حافة 1.3 d إلى 1.6 d e ، يتم تقليل تيار اللحام المحسوب بنسبة 10-15٪ ، وبسمك حافة يزيد عن 3d e ، يزداد بنسبة 10-15٪. عند اللحام الرأسي و طبقات السقفيتم تقليل القوة الحالية المحسوبة بنسبة 10-15٪.

عند اللحام ، يجب أن يكون ملامسة القطب الكهربائي مع المنتج على المدى القصير ، وإلا سيتم لحامه بالمنتج ("التجميد").

مع دليل لحام القوسخطوط الأنابيب ، الطبقة الأولى ملحومة بأقطاب كهربائية بقطر 3 مم بقوة تيار 100-120 أ. الطبقات اللاحقة ملحومة بأقطاب بقطر 4-5 مم بقوة تيار 160-250 أ. أنابيب اللحام المصنوعة من الكربون و سبائك الصلب منخفضيوصى باستخدام الأقطاب الكهربائية UONI-13/45 و UONI-13/55 و SM-11 و VSP-1 و VCC-2. مفاصل ثابتة، التي يتم إجراؤها بواسطة الأجهزة شبه الآلية ، يتم لحامها بسلك بقطر 1-2 مم في بيئة من ثاني أكسيد الكربون الغازي (ثاني أكسيد الكربون) بتيار مباشر عكس القطبيةمن مصادر الطاقة ذات الخصائص الجامدة. في اللحام متعدد الطبقات للوصلات الدوارة ، يتم تنفيذ الطبقة الأولى بعناية خاصة لضمان الاختراق الجيد واختراق جذر اللحام.

مع إمكانية الوصول المجاني إلى المفصل ، أولاً (لتقليل تكوين النتوءات داخل المفصل وضمان تغلغل موحد لجذر اللحام) ، يتم لحام الأقسام الرأسية 1-2 و 3-4 وعلى جميع الأنابيب المتصلة بقسم خط الأنابيب. ثم يتم تدوير المقطع بزاوية 90 درجة ويتم لحام الأقسام 3-1 و4-2.

أثناء اللحام اليدوي وشبه الأوتوماتيكي في البيئة الغازات الواقيةيتم اللحام من الأسفل إلى الأعلى. يتم تطبيق اللحامات اللاحقة مع الدوران المستمر للأنبوب أو بشكل مشابه لحام الطبقة الأولى ، ويتم تغطية بداية ونهاية كل خط لحام سابق مع طبقات لاحقة بطول يساوي أربعة إلى خمسة سماكات من الأنبوب الذي يتم لحامه.

الأنابيب التي يزيد قطرها عن 350 مم ملحومة بطريقة التدرج العكسي. يمكن لحام الوصلات الدوارة تلقائيًا أو اللحام شبه الأوتوماتيكيباستخدام مختلف الآلات أو الجرارات أو الآلات شبه الأوتوماتيكية. عادة ما تستخدم في اللحام سلك لحامبقطر 1-3 مم (حسب سمك جدار الأنبوب) ؛ القوة الحالية 200-950 أ ، سرعة تغذية السلك 100-600 م / ساعة.

5 - في صناعة وصلات الإنطلاق والصلبان من الأنابيب ، يجب استخدام أنواع الوصلات الملحومة المنشأة للفرعات ذات الأنابيب ، وعند لحام المحملات والصلبان والانتقالات مع الأنابيب أو الفلنجات ، يجب استخدام أنواع الوصلات الملحومة للأنابيب ذات الأنابيب أو الأنابيب مع الشفاه ، على التوالي.

6. لحام مفاصل بعقب لأجزاء غير متساوية السماكة مع اختلاف لا يتجاوز القيم المحددة في الجدول. 34 ، يجب إنتاجها بنفس طريقة إنتاج الأجزاء من نفس السماكة ؛ العناصر الهيكليةيجب اختيار الحواف المحضرة وأبعاد اللحام وفقًا للسمك الأكبر.

الجدول 34

مم

|

سمك الجزء الرقيق |

فرق سمك الجزء |

لإجراء انتقال سلس من جزء إلى آخر ، يُسمح بترتيب مائل لسطح اللحام (الشكل 1).

|

|

|

مع وجود اختلاف في سمك الأجزاء المراد لحامها فوق القيم المحددة في الجدول. 34 ، على جزء بسماكة كبيرةس 1 ، يجب أن يكون الشطبة لسمك الجزء الرقيقسكما هو مبين في الجحيم. 2 و 3. في هذه الحالة ، يجب اختيار العناصر الهيكلية للحواف المحضرة وأبعاد اللحام وفقًا لأصغر سمك.

7. خشونة الأسطح المعالجة للحام -Rzلا يزيد عن 80 ميكرون في.

8. يجب أن تكون البطانات والوصلات المتبقية مصنوعة من الفولاذ من نفس الدرجة التي تصنع منها الأنابيب.

بالنسبة للأنابيب المصنوعة من الصلب الكربوني ، يُسمح بتصنيع البطانات والوصلات المتبقية من فولاذ الدرجتين 10 و 20 حسب.

9. يجب ألا تزيد الفجوة بين البطانة المتبقية وأنبوب الوصلات الملحومة التي يتم التحكم فيها بواسطة ميتول التصوير الشعاعي عن 0.2 مم ، وبالنسبة للوصلات التي لا يتم التحكم فيها عن طريق التصوير الشعاعي ، يجب ألا تزيد عن 0.5 مم.

يُسمح بالفجوات المحلية لهذه الوصلات حتى 0.5 مم و 1.0 مم ، على التوالي.

10. يجب ألا تزيد الفجوة بين المدخل القابل للذوبان والنهاية أو السطح الداخلي للأنبوب عن 0.5 مم.

11. في الوصلات الملحومة للفروع ذات الأنابيب ، يُسمح بربط الفروع بزاوية تصل إلى 45 درجة على محور الأنبوب.

12. في الوصلات تحت 18و تحت 19أبعاد هوزفي القسم A-Aيجب أن تنشأ أثناء التصميم ، في حين أن الحجم هيجب أن يغطي ترقق جدار الأنبوب ، المتكون عند قطع الثقب ، حتى 3 مم ، والحجم لكنيجب أن يكون الحد الأدنى لسمك جدار الأجزاء المراد لحامها على الأقل.

13. يمكن استبدال اللحامات الموجودة على جانب التزاوج من الفلنجات عن طريق إحراق نهاية الأنبوب.

14. الحد من انحرافات ساق اللحام فيليه ل, ك 1من الاسمية في الحالات غير المحددة في الجداول ، يجب أن تتوافق مع:

2 مم - في ل £ 5 مم ؛

3 مم - عند 5< ل £ 12 مم ؛

5 ملم - في ل> 12 ملم.

15. يُسمح بتحدب لحام الشرائح حتى 2 مم عند اللحام في الموضع السفلي وحتى 3 مم عند اللحام في المواضع المكانية الأخرى. تقعر اللحام اللحامي يصل إلى 30٪ من حجم الساق ، ولكن ليس أكثر من 3 مم.

(طبعة منقحة ، مراجعة رقم 1).

16. بالنسبة للوصلات الملحومة للأنابيب التي يزيد سمك جدارها عن 4 مم ، يُسمح بلحام جذر التماس بطريقة مختلفة عن طريقة اللحام الرئيسية.

بيانات المعلومات

1 - تمت الموافقة عليها وتقديمها بموجب مرسوم صادر عن لجنة المعايير التابعة لاتحاد الجمهوريات الاشتراكية السوفياتية بتاريخ 24 أبريل 1980 رقم 1876

2. تاريخ التحقق 1995

فترة التفتيش 5 سنوات

3. استبدال GOST 16037-70

4. اللوائح المرجعية والوثائق الفنية

5- إعادة النشر مع التعديل رقم 1 المعتمد في كانون الأول / ديسمبر 1990 (IUS 3-91)

يستخدم هذا النوع من الوصلات الملحومة على نطاق واسع في الصناعة للهياكل التقليدية. مع اللحام على الوجهين للمعدن ، الذي لا يتجاوز سمكه 6 مم ، سيكون هذا الاتصال قويًا جدًا. ومع ذلك ، كقاعدة عامة ، يتم لحام هذه المفاصل من جانب واحد فقط. في هذه الحالة ، سيتم تحديد القوة من خلال عمق الاختراق ، والذي يعتمد بدوره على قطر الأقطاب الكهربائية المستخدمة ، وقيمة تيار اللحام ، وحجم الفجوة بين الأجزاء ، وكذلك على سمك الأجزاء المراد لحامها. مع اللحام أحادي الجانب ، فإن الحصول على اختراق كامل دون وجود فجوة بين الحواف المراد لحامها للمعدن الذي يزيد سمكه عن 5 مم يمثل مشكلة كبيرة.

يتم لحام مفصل التناكب بدون حواف مائلة لضمان زيادة مدخلات الحرارة عند القطبية العكسية. عند اللحام ، من الضروري ضمان الحركة الترددية للقطب على طول محور اللحام. سيؤدي ذلك إلى التسخين المسبق للمعدن قبل اللحام ، وتقليل مخاطر الاحتراق ، والتأكد من دفع الخبث المنصهر إلى سطح حوض اللحام ، مما يلغي إمكانية تكوين شوائب غير معدنية للخبث في معدن اللحام.

في عملية اللحام ، من المهم بشكل خاص الحفاظ على سرعة ثابتة وتوحيد حركة القطب على طول محور اللحام ، وكذلك حجم الفجوة بين القطب الكهربائي وقطعة العمل (طول القوس). إذا كانت سرعة حركة الإلكترود عالية جدًا ، فإن التماس يكون ضيقًا ، ويتم تشكيل قطع سفلية. إذا كانت سرعة اللحام منخفضة للغاية ، فإن حوض اللحام يسخن إلى درجة حرارة يمكن عندها الاحتراق.

طول القوس يؤدي إلى التدهور مظهر خارجيالتماس ، اختراق ضعيف ، ترشيش مفرط وفقير الخواص الميكانيكيةمعدن اللحام.

اللحام في الموضع السفلي لمفصل نقطة الإنطلاق (اللحام في "القارب") بلحام شرائح اللحام بتمريرة واحدة

عند تشكيل لحام شرائح ، لتجنب نقص الاختراق ، تميل الأسطح المراد لحامها إلى المستوى الأفقي بزاوية 45 درجة - اللحام "في القارب" (الشكل 11 أ) ، وعند إمالتها بزاوية 30 أو 60 درجة - إلى "واحد" غير متماثل (الشكل 116). يتم إجراء اللحام عند القيم المتزايدة لتيار اللحام ، سواء على قطبية التيار المباشر أو العكسي. يتم إجراء اللحام عند القطبية العكسية بقوس قصير ، وقد يحدث تقطيع جزئي. يجب أن يتوافق موضع القطب أثناء اللحام مع الموضع الموضح في الشكل. 11 ج

أرز. 11. موضع القطب أثناء اللحام "داخل القارب": أ - اللحام في "القارب" المتماثل. ب - اللحام غير المتماثل<лодочку>؛ في - موقف سلوكقطب كهربائي

في بداية عملية اللحام ، يجب إحضار القطب إلى حافة اللوحة ليتم لحامها. بعد تسخين حافة اللوحة بقوس ممدود ، يبدأ تطبيق لحام بالعرض المطلوب وعمق الاختراق. في هذه الحالة ، يتم إجراء حركات ترددية صغيرة بواسطة القطب في اتجاه محور اللحام. يوفر هذا التسخين المسبق لجذر اللحام ويمنع تسرب الخبث المنصهر أمام رأس حوض اللحام.

يجب توجيه القطب مباشرة إلى جذر اللحام ، ويجب عدم السماح لقوس اللحام بالوصول إلى سطح اللوحة خارج منطقة تشكيل اللحام. لا يجوز إيداع الكثير من المعادن في مسار واحد.

اللحام في الموضع السفلي لمفصل الإنطلاق (لحام القارب) مع لحام شرائح متعدد التمريرات.

في كثير من الأحيان ، عند لحام وصلة تي في الموضع السفلي ، من الضروري إجراء لحام متعدد التمريرات. يجب أن يكون لحامات الشرائح أحادية التمرير أرجل تتجاوز قطر القطب المستخدم بما لا يزيد عن 1.5-3.0 مم. في لحام متعدد التمريرات قطع شرائح اللحمهيتم تحديد عدد الطبقات بناءً على قطر القطب ، بينما يجب ألا يزيد سمك كل طبقة عن (0.8-1.2) دي.

بقدر ما قمزةفي الموضع السفلي ، يمكن إجراء الحواف ، على غرار مفصل التناكب المائل ، باستخدام تقنية اللحام مع الاهتزازات المستعرضة للقطب الكهربي ، بينما يجب ألا يتجاوز عرض التماس (1.5-5) دي. إذا تجاوزت طبقة اللحام عرض اللحام المسموح به ، فسيتم تسطيح كل طبقة بالعدد المطلوب من الخرزات.

عند لحام هذا المفصل ، يتم إجراء المسار الأول بقطب كهربائي بسمك 4-6 مم بدون اهتزازات عرضية. يتم إجراء التمريرات اللاحقة باستخدام أقطاب كهربائية ذات قطر أصغر. عند اللحام بهذه الممرات ، من الضروري استخدام التذبذبات المستعرضة للقطب ، بينما يجب ألا يتجاوز اتساع اهتزازات القطب العرض المسموح به للخط.

عند اللحام بقطبية عكسية ، يتم الحفاظ على طول قوس أقصر قليلاً من القطبية المستقيمة. في هذه الحالة ، من الضروري التحكم بعناية في عملية اللحام لتجنب ظهور تقطيعات محتملة. لهذا ، يمكن تطبيق تأخيرات القطب عند النقاط القصوى لسعة التذبذبات المستعرضة للإلكترود ، مع التحكم بعناية في عرض اللحام وسعة التذبذبات المستعرضة للقطب.

قبل تسطيح كل طبقة أو حبة ، من الضروري تنظيف سطح اللحام بعناية من الخبث ، وإلا فإن ظهور شوائب الخبث أمر لا مفر منه. في البداية وعند استئناف اللحام ، يجب إغلاق حفر خرز اللحام بعناية.

إعداد الحواف. يعتمد نوع تحضير الحواف (الجدول 9.1) على سمك الأجزاء المراد لحامها. بسماكة معدنية 0.5 ... 2 مم ، يتم تقليل المستحضر إلى تشذيب أو تشفيه الحواف. يتم إجراء اللحام التناكبي بدون مواد حشو. بسماكة 1 ... 4 مم ، يتم تجميع الحواف المقصوصة بفجوة ويتم اللحام باستخدام مادة مضافة. بسماكة معدنية تزيد عن 5 مم ، يتم إجراء قطع على شكل حرف V للحواف. بالنسبة للمعادن التي يزيد سمكها عن 10 مم ، يتم استخدام القطع على شكل X.

الجدول 9.1

خيارات تحضير الحواف

حافة- إعطاء الحواف المراد لحامها بالشكل المطلوب. يجب أن توفر معالجة الحواف ، التي يتم إجراؤها عن طريق القطع الميكانيكي أو الغاز الحراري ، معلمات معينة لشطفها وتقليصها.

حافة شطبة- قطع مائل مستقيم للحافة المراد لحامها.

شحوب الحواف- يتم لحام الجزء غير المشطوف من طرف الحافة.

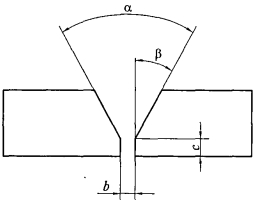

يظهر شكل الحواف ذات الأخدود V في الشكل. 9.1

أرز. 9.1 معلمات V-Groove:

أ - زاوية قطع الحواف ؛ p هي الزاوية المائلة للحافة ؛ ب - فجوة بين الأجزاء الملحومة ؛ ج - تخفيف الحواف

زاوية شطبةα هي الزاوية بين الحواف المشطوفة للأجزاء المراد لحامها.

زاوية شطبةβ محاط بين مستوى شطبة الحافة ومستوى المؤخرة.

قبل التجميع ، يجب تنظيف مساحة بعرض 20 ... 30 مم ، وتقع بالقرب من الحواف المراد لحامها ، من الصدأ والأوساخ والطلاء والحجم.

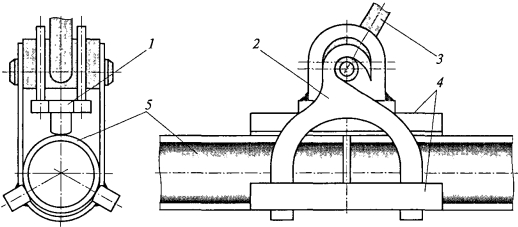

المجسم. يتم تجميع منتج اللحام إما في أجهزة خاصة - موصلات ، مثبتة بشكل صارم الترتيب المتبادلأجزاء (الشكل 9.2) ، أو عن طريق تطبيق المسامير.

أرز. 9.2. تركيب وصلة الأنبوب في الموصل: 1 - جهاز غريب الأطوار ؛ 2 - مقرنة 3 - مقبض 4 - توقف 5- مواسير ملحومة

تك- هذا لحام قصير ، مصمم لإصلاح الأجزاء المراد لحامها في وضع معين بالنسبة لبعضها البعض.

قواعد ربط الأجزاء مع المسامير:

- يجب أن يتم تطبيق المسامير من قبل عامل اللحام الذي سيقوم لاحقًا بلحام الهيكل ؛

- يتم تنفيذ المسامير في نفس أوضاع اللحام ؛

- يجب تطبيق المسامير خارج المنتج ؛

- يجب ألا تحتوي المسامير على شقوق أو تشققات أو مسام أو عدم اندماج وعيوب أخرى ؛

- تتم إزالة المسامير المعيبة ميكانيكيًا واستبدالها بأخرى جديدة ؛

- قبل اللحام ، يتم تنظيف المسامير من الخبث والتدفق والملوثات الأخرى ؛

- عند اللحام ، يجب إزالة المسامير أو إعادة صهرها ؛

- يظهر تسلسل المسامير للتصاميم المختلفة في الشكل. 9.3

أرز. 9.3 تسلسل Tack (1-8):

أ - طبقات صغيرة ومتوسطة الطول ؛ ب - طبقات محيطية ؛ في - طبقات طويلة

ينظم شطبة الحافة (الصفيحة) الانتقال السلس من الجزء الملحوم السميك إلى الجزء الرفيع ، مما يقلل من الضغوط في الهيكل الملحوم.

مطلوب شطبة الحواف حتى يتمكن القطب الكهربائي من اختراق التماس بعمق ولحام المعدن فوق القسم بأكمله. في الأجزاء التي يتراوح سمكها بين 3 و 8 مم ، يتم عمل حواف مشطوفة عندما يكون ذلك ضروريًا لضمان ليس فقط القوة ، ولكن أيضًا كثافة التماس. يتم ترك الحواف الحادة في الحواف المشطوفة ، وهو أمر ضروري لمنع الحروق ، والتي تتشكل بسهولة عند حواف اللحام مشطوفة دون أن تتقلص.

يتم تنفيذ شطف الحواف بطريقة اللحام هذه وفقًا للشكل.

يتم تجليف الحواف بإزميل يدوي أو هوائي ، وكذلك على الحواف أو آلات طحن. طريقة اقتصادية لتحضير الحواف هي قطع الوقود بالأكسجين يدويًا أو ميكانيكيًا ؛ تتم إزالة الخبث والمقاييس الناتجة بإزميل وفرشاة معدنية.

يتم عمل شطبة الحواف على جانب الطبقة غير القابل للصدأ بحيث يكون عمق الأخدود أعلى بمقدار 1-2 مم من سماكة هذه الطبقة. في البداية ، يتم اللحام من جانب الفولاذ الطري.

يتيح لك تجليف الحواف عن طريق الطحن أو القطع أو التخطيط على الأجزاء السميكة الحصول على وصلات عالية الجودة بدون تراكبات.

يتم عمل شطبة الحواف على جانب الطبقة غير القابلة للصدأ بحيث يكون عمق الأخدود أعلى بمقدار 1-2 مم من السماكة: y: l: th. أولاً ، يتم لحام طبقة من الفولاذ الطري.

يتم فحص شطبة الحافة وقطعها بواسطة قوالب خاصة مصنوعة وفقًا لنوع الشكل.

| أنواع الوصلات في اللحام بالغاز. |

يتم تنفيذ الحواف المائلة باستخدام إزميل يدوي أو هوائي ، وكذلك على آلات قطع الحواف أو الطحن.

يساهم شطبة الحواف ووجود فجوة بينها في ذوبان أسطح الوصلات بواسطة غازات القوس في جميع أنحاء سماكة جدران الأنابيب. يؤدي عدم وجود اختراق كافٍ على الأقل في منطقة صغيرة من الحواف إلى نقص الاختراق - وهو أخطر عيب في التماس. عادة ما تكون الحواف مشطوفة بزاوية 30 ، والفجوة مضبوطة على 1 5 - 2 5 مم.

يتم تنفيذ شطف الحواف في ظروف التثبيت باستخدام أداة جلخ أو قطع أكسجين يدوي. في الهياكل المصنوعة من الفولاذ بقوة شد تبلغ 590 ميجا باسكال ، بعد القطع اليدوي بالأكسجين ، يجب تنظيف الحواف بأداة كاشطة. لضمان فجوة متساوية في مفصل بعقبيجب التخلص من المخالفات المعدنية في منطقة التبييض بعد قطع الأكسجين اليدوي عن طريق التنظيف باستخدام أداة جلخ.

حواف مشطوفة - الشكل. تم إجراء لحام أجزاء من الحديد الزهر في الحالات التي يتم فيها لحام الأقطاب الفولاذية ذات السماكة المتزايدة للأجزاء الملحومة بتقوية واسعة من اللحام.